Способ изготовления состоящих из двух частей комбинированных колес из легкого сплава, в частности алюминиевого сплава - RU2583236C2

Код документа: RU2583236C2

Чертежи

Описание

Настоящее изобретение относится к колесам, в частности к колесам наземных транспортных средств, в том числе автомобилей, а также к области литья и штамповки, применяемых для изготовления деталей из легких сплавов, в частности алюминиевых сплавов, предназначенных, в частности, для автомобильной промышленности.

Способ изготовления колес с получаемыми формовкой и образующими единое целое бортом и ободом известен, однако требует использования сложных и дорогостоящих технических средств и предполагает значительную толщину элементов, что приводит к чрезмерной с точки зрения современных требований массе колеса.

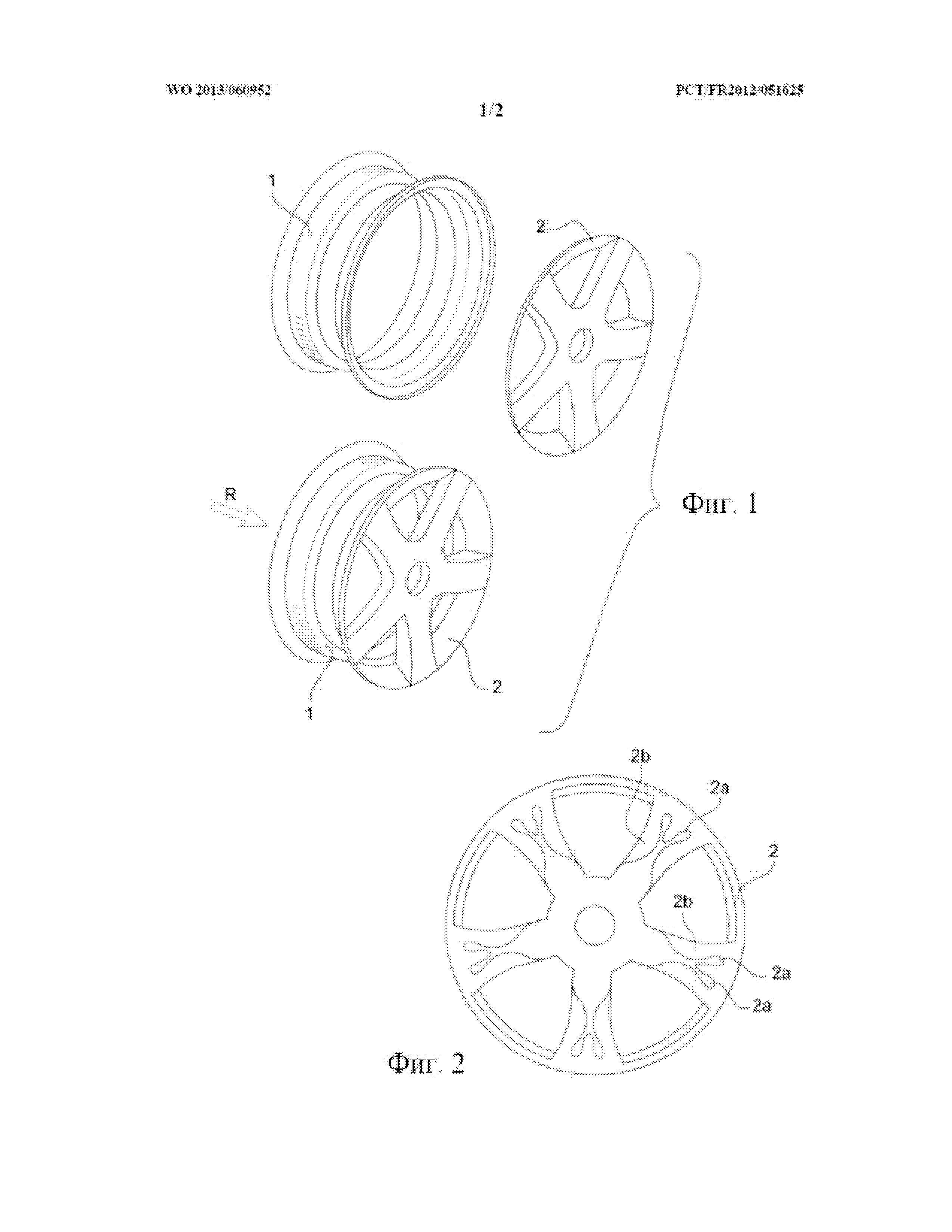

Что касается двух вышеупомянутых аспектов, как показано на фиг. 1, в данном уровне техники уже известен способ изготовления комбинированных колес (R), состоящих из двух частей, включая часть (1) обода и часть (2) лицевого диска, где две указанные части соединяются в единое целое любыми подходящими средствами соединения.

Для устранения недостатков этого способа предлагалось - например, в патенте EP0854792 - изготавливать комбинированное колесо, состоящее из двух частей, с соблюдением определенного способа. Соединение обода и борта осуществляется с помощью сварного соединения, получаемого сваркой трением с движением по круговой траектории. Эта технология, применявшаяся одним из дочерних предприятий заявителя, в достаточной степени удовлетворяет требования рынка. Однако применение этого способа имеет определенные недостатки с точки зрения новых требований рынка, которые могут, например, предусматривать снижение массы изделия на 20-30%. Кроме того, в вышеупомянутом патенте EP0854792 привариваемый обод колеса изготавливается из полученной центробежным литьем трубы, которая затем подвергается вальцовке или фрикционной обработке с целью придания необходимой формы, соответствующей конфигурации готового колеса. Указанные две части колеса состоят из свариваемого алюминиевого сплава. Эти операции занимают много времени и требуют значительных затрат. Кроме того, необходим контроль борта методом рентгеновской дефектоскопии.

С 1983 года заявителем применяется технология, сочетающая этап литья и этап штамповки деталей из алюминиевого сплава, под торговой маркой «COBAPRESS». Эта технология описана в патенте EP119365 и предусматривает изготовление исходной литой заготовки путем ее отливки из легкого (например, алюминиевого) сплава или алюминия, после чего исходную литую заготовку помещают в ковочный штамп, размеры которого значительно меньше размеров исходной литой детали, для выполнения операции штамповки, которая позволяет придать готовой детали требуемые свойства. После этого выполняется операция удаления заусенцев с внешней поверхности полученной после штамповки готовой детали.

Одна из сложностей, возникающих при изготовлении состоящих из двух частей комбинированных колес, особенно части диска, заключается в наличии различных радиальных стержней (спиц), соединяющих наружную кромку этой части диска с его центральной частью, образующей ступицу, которая используется для непосредственного соединения с осью колеса для крепления на ней колеса. Фиг. 2 представляет собой частичный вид диска (2). Изготовление деталей такого типа литьем предполагает особые ограничения в отношении остановок подачи (2a), возникающих в соединительных узлах (2b), расположенных между наружным краем диска и противоположными концами спиц. Остановки подачи, образующиеся в указанных узлах, хорошо видны на фиг. 2.

Традиционные способы литья позволяют устранить такие остановки подачи только путем использования сплавов, обладающих повышенными литейными свойствами, известного типа - например, согласно стандарту AS11. Однако такие сплавы не предоставляют такие же механические характеристики и не всегда позволяют полностью устранить дефект такого рода. Другое решение заключается в том, чтобы увеличить площадь поперечного сечения спиц колеса, что приводит к закономерному увеличению массы колеса.

Соответственно, подход заявителя заключался в том, чтобы, отталкиваясь от вышеуказанных технологий, создать новый способ изготовления состоящих из двух частей комбинированных колес из легкого, например алюминиевого, сплава, позволяющий решить данную проблему и обеспечить соответствие изделия требованиям рынка.

Решение, найденное заявителем, является результатом масштабной работы и экспериментов, проводившихся на предприятиях заявителя, поскольку различные направления работы и исследований выявили ряд ограничений, несовместимых с требованиями и условиями эксплуатации для таких комбинированных колес.

Поэтому заявитель вынужден был разработать новый способ, опираясь на специально подобранные рабочие процедуры.

Таким образом, в соответствии с первой отличительной чертой изобретения способ изготовления комбинированного колеса из легкого сплава, состоящего из лицевого диска и обода, которые могут быть соединены в единое целое сваркой трением, отличается тем, что включает следующие рабочие этапы:

- изготовление лицевого диска, включающее двойную операцию отливки исходной литой заготовки и помещения указанной заготовки в ковочный штамп, операцию штамповки указанной исходной литой заготовки с целью получения лицевого диска и последующую операцию удаления заусенцев для получения указанного лицевого диска;

- изготовление части обода, включающее изготовление заготовки из легкого сплава и превращение указанной заготовки в кольцевой профиль путем горячего или холодного прессования с последующим расширением этого кольцевого профиля до размеров готового обода, а также операцию горячей или холодной прокатки кольцевого профиля с целью придания ей окончательной формы и профиля обода;

- сборку части лицевого диска и части обода с помощью сварки, включая операцию сварки трением после механической обработки предназначенных для соединения участков.

Способ согласно настоящему изобретению отличается повышенной эффективностью и обладает следующими преимуществами:

- усталостная прочность полученного колеса в целом вдвое выше обычно достигаемого показателя, особенно в ходе испытаний на усталость при изгибе;

- полученное колесо показывает более высокие результаты в ходе ударных испытаний (больше поглощаемая энергия при испытании без разрушения внешней кромки диска колеса);

- площадь поперечного сечения обода меньше, поскольку он изготавливается прессованием, что позволяет уменьшить его вес. Литье без давления или под низким давлением не позволяет добиться такой толщины;

- решена проблема непроницаемости обода, поскольку способ его изготовления включает операцию горячей или холодной прокатки.

Проблема возникновения узлов в спицах диска решена, поскольку способ изготовления этой части колеса позволяет практически полностью избежать подобных внутренних дефектов. Кроме того, данный конкретный способ изготовления части диска позволяет обеспечить оптимальную конфигурацию этой части колеса за счет изменения скрытой стороны лицевой поверхности. Можно, например, увеличить сечения отливки и исключить образование заусенцев из излишков материала в ходе штамповки. Еще одно важное преимущество заключается в использовании промежуточного продукта - диска, полученного прессованием. Это возможно потому, что для диска заданного диаметра можно изготавливать ободья различного профиля, независимо от диска, полученного с помощью последовательных операций литья и штамповки согласно способу COBAPRESS. При этом уменьшается число дефектов литой заготовки, и масса готовой детали не возрастает.

Применение способа изготовления диска, известного как «способ COBAPRESS», позволяет использовать разнообразные профили без ограничений; при этом сам способ позволяет избежать проблем, связанных с литьем.

Данный конкретный вариант осуществления изобретения позволяет получить секции перегородок спиц диска, толщина которых может составлять всего 4 мм, с геометрией, которую невозможно обеспечить традиционными методами литья. Таким образом обеспечивается общая оптимизация с максимально возможным снижением контролируемой массы. Кроме того, качество поверхности диска улучшается по сравнению с диском, полученным традиционными методами литья. Операция штамповки обеспечивает идеальное состояние поверхности, поэтому в использовании мелкозернистого припыла литейных форм больше нет необходимости; использование припыла может представлять собой серьезную проблему, поскольку он подвержен порче, в случае штамповки такой проблемы не возникает. Кроме того, данный способ позволяет избежать разрушения пор материала у поверхности и их вспучивания во время термообработки (это явление обычно называют «вспениванием»); обусловленная этими явлениями выбраковка приводит к увеличению потерь добавочной стоимости, заложенной для колеса (выбраковка при визуальном контроле составляет до 15%).

Применение способа согласно настоящему изобретению обеспечивает и другие преимущества, в частности связанные с инструментальной оснасткой.

Таким образом, данное изобретение направлено на избирательное сочетание различных этапов способа с целью получения и изготовления каждого из двух компонентов колеса, а именно обода и диска.

Использование сварки трением для соединения двух компонентов колеса также способствует повышению и стабильности качества готовой детали, комбинированного колеса.

Что касается оптимизации веса полученных комбинированных колес, измерения, сделанные в ходе испытаний, дали следующие результаты:

Такое снижение массы значительно сказывается на объемах выбросов углекислого газа. Снижение массы четырех колес автомобиля позволяет снизить расход бензина или дизельного топлива.

Фигуры представляют собой изображения известных прототипов и вариантов осуществления данного изобретения.

Фиг. 1 представляет собой схематическое изображение комбинированного колеса, состоящего из двух частей (диска и обода), изображенных как по отдельности, так и в сборе.

Фиг. 2 представляет собой частичный вид части диска согласно уровню техники с изображением зон остановок подачи в спицах.

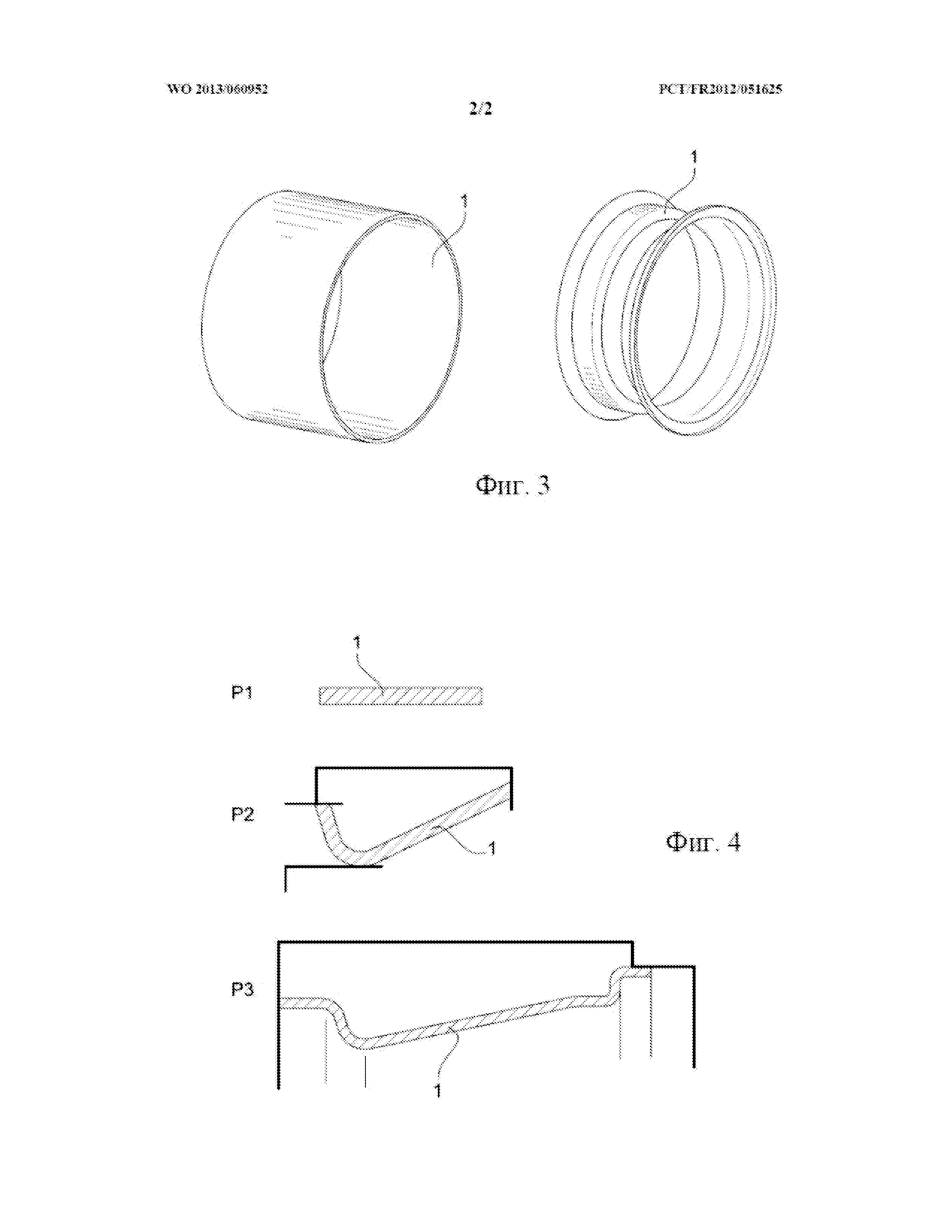

Фиг. 3 представляет собой схематическое изображение получения диска прессованием с последующим приданием детали окончательной формы холодной прокаткой.

Фиг. 4 представляет собой схематическое изображение способа изготовления части обода, состоящего из трех этапов формирования кольцевого профиля путем прессования (P1), последующего расширения (P2) указанного кольцевого профиля и затем прокатки (P3).

Профиль обода показан в качестве примера; как указывалось выше, способ согласно настоящему изобретению обладает тем преимуществом, что при одном и том же диаметре диска можно получать различные профили части обода.

Готовое изделие, полученное согласно настоящему изобретению, на иллюстрациях не показано, поскольку его формы в целом не отличаются от форм комбинированного колеса, изображенного на фиг. 1.

Реферат

Изобретение относится к автомобильной промышленности. Способ касается изготовления колеса, который содержит диск (2) и обод (1), которые могут быть соединены в единое целое сваркой трением. Способ включает следующие рабочие этапы: изготовление лицевого диска, включающее двойную операцию отливки исходной литой заготовки и помещения указанной заготовки в ковочный штамп, а также операцию штамповки указанной исходной литой заготовки с целью получения лицевого диска и последующую операцию удаления заусенцев для получения указанного лицевого диска; изготовление части обода, включающее изготовление заготовки из легкого сплава и превращение указанной заготовки в кольцевой профиль путем горячего или холодного прессования (P1) с последующим расширением (P2) этого кольцевого профиля до размеров готового обода, а также операцию горячей или холодной прокатки (P3) кольцевого профиля с целью придания ему окончательной формы и профиля обода; сборка части лицевого диска и обода с помощью сварки, включая операцию сварки трением после механической обработки предназначенных для соединения участков. Технический результат - повышение качества и снижение массы колеса. 2 н.п. ф-лы, 4 ил., 1 табл.

Формула

- изготовление лицевого диска, включающее двойную операцию отливки исходной литой заготовки и помещения указанной заготовки в ковочный штамп, а также операцию штамповки указанной исходной литой заготовки с целью получения лицевого диска и последующую операцию удаления заусенцев для получения указанного лицевого диска;

- изготовление части обода, включающее изготовление заготовки из легкого сплава и превращение указанной заготовки в кольцевой профиль путем горячего или холодного прессования (P1) с последующим расширением (P2) этого кольцевого профиля до размеров готового обода, а также операцию горячей или холодной прокатки (P3) диска с целью придания ему окончательной формы и профиля обода;

- сборка части лицевого диска и обода с помощью сварки, включая операцию сварки трением после механической обработки предназначенных для соединения участков.

Комментарии