Система и способ формирования металлической крышки для резьбовой емкости - RU2761630C2

Код документа: RU2761630C2

Чертежи

Описание

Область техники

Изобретение в целом относится к изготовлению и герметизации емкостей, в частности, к устройству и способам для формирования резьбовой металлической крышки, которую впоследствии можно использовать для уплотнения резьбовой металлической емкости, такой как бутылка.

Уровень техники

Металлические емкости обеспечивают дистрибьюторам и потребителям множество преимуществ и используются для хранения разнообразных продуктов, включая напитки и пищевые продукты. Некоторые металлические емкости для напитков имеют форму бутылки. Металлические бутылки обычно имеют закрытую нижнюю часть, по существу цилиндрический корпус, отходящее от него вверх горлышко уменьшенного диаметра и отверстие, расположенное в самой верхней части горлышка. После заполнения напитком или каким-либо другим продуктом металлические бутылки, как правило, герметизируются навинчивающейся крышкой с механизмом контроля первого вскрытия (ROPP-крышкой), хотя могут применяться и другие крышки, такие как крончатые крышки, открываемые поворотом на 1/4 окружности, и навинчивающиеся закатываемые крышки без механизма контроля первого вскрытия. Способы и устройство для формирования резьбового горлышка металлической бутылки для получения ROPP-крышки описаны в заявках US 2014/0263150 и US 2014/0298641, которые полностью включены в настоящее описание посредством ссылки.

На фиг. 1A-1D показано, что для создания и поддержания эффективного уплотнения между металлической бутылкой 2 и ROPP-крышкой 10, необходимо выполнить несколько операций. Как показано на фиг. 1A-1B, оболочку 9 ROPP-крышки с ненарезанным (без резьбы) корпусом 12A устанавливают на горлышко 4 металлической бутылки 2. Оболочка 9 ROPP-крышки закрывает резьбу 8 бутылки. Контрольная лента 18 оболочки 9 ROPP-крышки при этом опускается ниже юбки 30 металлической бутылки 2.

Как показано на фиг. 1C, затем укупорочное устройство 22 выполняет три операции, а именно: (1) изменение формы верхней части 20 ROPP-крышки 10 с целью создания измененной формы или канавки 32; (2) формирование резьбы 16 на части корпуса 12 крышки; и (3) прижатие контрольной ленты 18 к металлической бутылке 2. Синхронизация и последовательность выполнения этих трех операций зависит от конкретной модели укупорочного средства 22.

Как правило, нажимной блок 24 и/или опорный блок 25 прикладывают усилие, или «верхнее усилие», к верхней части 20 ROPP-крышки 10 с целью прижатия наружной кромки верхней части 20 вниз и обжатия ее вокруг валика 6 металлической бутылки 2 для создания измененной формы или канавки 32. Внутренняя поверхность канавки 32 оказывает усилие на вкладыш 14 внутри ROPP-крышки 10. Соответственно, вкладыш 14 контактирует с внешней частью валика 6 бутылки, образуя эффективное уплотнение. Известного укупорочное устройство 22 для формирования канавки 32 обычно создает верхнее усилие величиной по меньшей мере около 240 фунтов.

После укупорки укупорочное средство 22 формирует резьбу 16 на ROPP-крышке 10 с целью сохранения уплотнения после удаления нажимного и опорного блоков 24 и 25. Более конкретно, все известные укупорочные устройства 22 формируют резьбу 16 на корпусе 12 крышки, когда ROPP-крышка установлена на горлышке 4 бутылки.

Резьба 16 крышки формируется с помощью резьбонакатного ролика 26, создающего «боковое усилие» на корпус 12 крышки. Как правило, используются два резьбонакатных ролика 26. Резьбонакатные ролики 26 используют расположенную под ними бутылочную резьбу 8 в качестве оправки. Резьба 16 крышки формируется путем прижатия резьбонакатных роликов 26 к корпусу 12 и прокатывания вдоль по бутылочной резьбе 8 в направлении от верхней части 20 крышки к контрольной ленте 18. Как правило, верхнее усилие должно сохраняться до тех пор, пока не будет сформирован по меньшей мере один оборот нитки резьбы с целью поглощения неплотно пригнанного металла ROPP-крышки 10 и обеспечения пластической деформации уплотнения крышки. При формировании резьбы 16 крышки резьбонакатные ролики 26 обычно оказывают на металлическую бутылку 2 боковое усилие величиной приблизительно 23 фунта.

Два лентоприжимных ролика 28 прижимают нижнюю кромку ROPP-крышки 10 к выступу, называемому «юбкой» 30 металлической бутылки 2. Контрольная лента 18, как правило, закатывается лентоприжимными роликами 28 внутрь и прижимается к бутылке 2 под углом приблизительно 45°. Таким образом, если ROPP-крышка 10 поворачивается в направлении открывания (как правило, против часовой стрелки), контрольная лента 18 разрывается и отделяется, обеспечивая визуальное доказательство вскрытия бутылки. Лентоприжимные ролики 28 прикладывают также боковое усилие к металлической бутылке 2, чтобы прижать контрольную ленту 18 к юбке 30 бутылки. Пример горлышка 4 металлической бутылки 2, запечатанного ROPP-крышкой 10, показан на фиг. 1D.

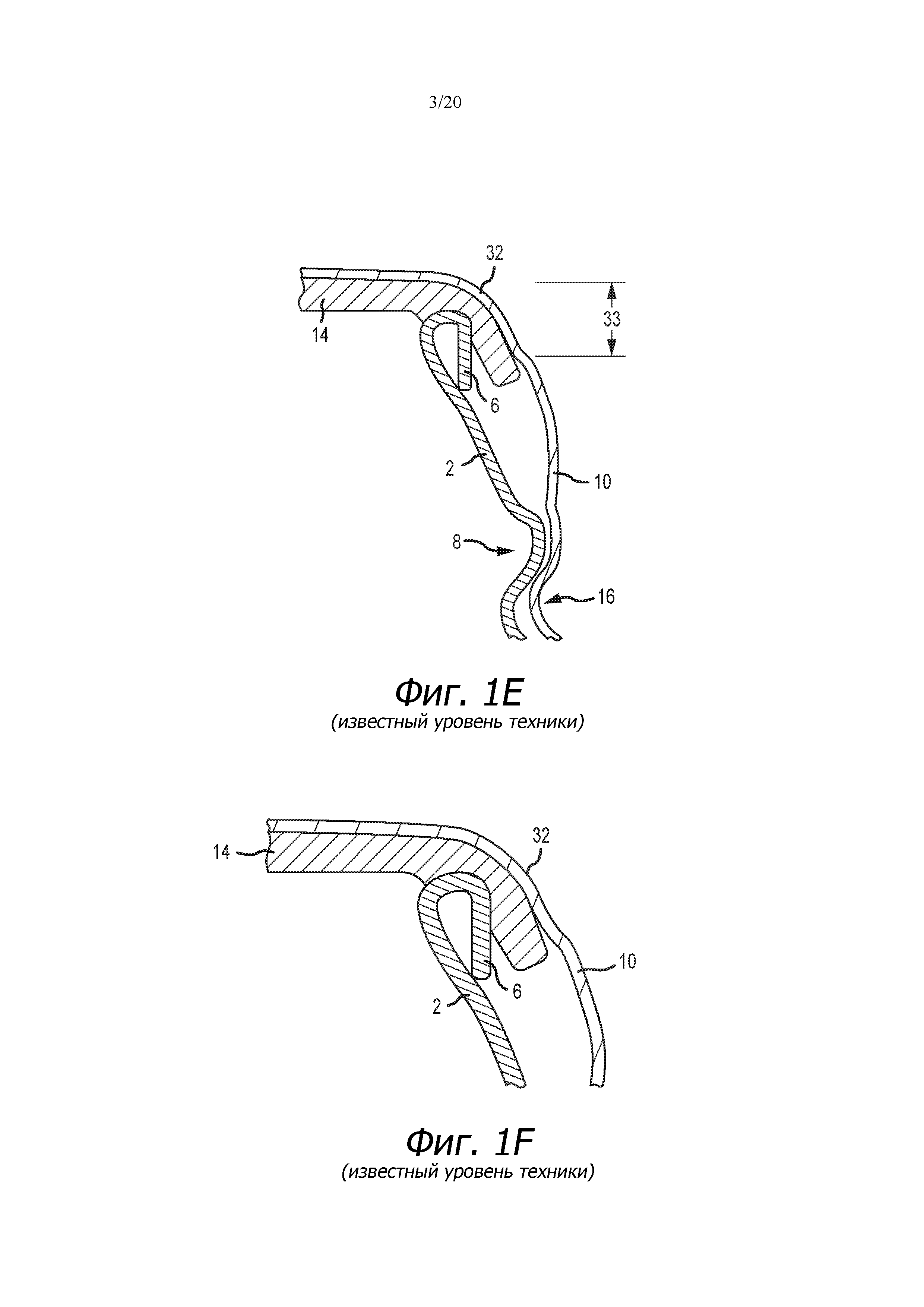

На фиг. 1E-1F показан вкладыш 14, расположенный между канавкой 32 ROPP-крышки 10 и валиком 6 бутылки. Как показано на этих фигурах, вкладыш 14 контактирует с валиком 6, герметично запечатывая металлическую бутылку 2.

На фиг. 2 графически представлены боковое усилие 34 и верхнее усилие 36, создаваемые известным укупорочным устройством 22. Верхняя линия показывает боковое усилие 34, создаваемую резьбонакатными роликами 26 и лентоприжимным роликом 28. Нижней линией 36 показано верхнее усилие, прикладываемое во время установки ROPP-крышки 10 и при изменении ее формы с целью создания канавки 32. Верхнее усилие 36, прикладываемое с целью изменения формы, и боковое усилие 34, создаваемое с целью формирования резьбы и прижатия контрольной ленты, создаются отдельными кулачками укупорочного устройства 22 одновременно. Более конкретно, боковое усилие 34 и верхнее усилие 36 начинаются и заканчиваются приблизительно в одно и то же время. Во время процесса установки ROPP-крышки 10 величины верхнего усилия 36 и бокового усилия 34 постоянны. Приблизительно в середине процесса укупоривания боковое усилие 34 резко снижается, доходя приблизительно до точки 35, чтобы резьбонакатные ролики 26 могли возвратиться в исходное положение рядом с валиком 6, чтобы можно было второй раз произвести формирование резьбы 16 крышки.

На фиг. 3 представлен график изменения бокового усилия 38 и верхнего усилия 40, создаваемых другим известным укупорочным устройством 22. Создание верхнего усилия 40, прикладываемого к металлической бутылке 2 нажимным блоком 24 и опорным блоком 25, используется для приведения в действие подпружиненных роликовых рычагов, соединенных с резьбонакатными роликами 26 и лентоприжимными роликами 28. Оба действия выполняются одним кулачком и являются неразделимыми. Соответственно, боковое усилие 38 и верхнее усилие 40 возникают и заканчиваются приблизительно в одно и то же время. Вследствие формы кулачка, сначала возникает пик верхнего усилия 40, которое возрастает приблизительно до точки 41, когда нажимной блок 24 и опорный блок 25 включаются и прикладывают верхнее усилие к верхней части 20 ROPP-крышки 10. Пик (точка 41) верхнего усилия 40 составляет приблизительно 15% полного верхнего усилия 40. Приблизительно в середине процесса герметизации как боковое усилие 34, так и верхнее усилие 40 снижаются, доходя приблизительно до точки 39, чтобы резьбонакатные ролики 26 могли возвратиться в свое исходное положение рядом с валиком 6, чтобы можно было второй раз произвести формирование резьбы 16 крышки.

Суммарная нагрузка, прикладываемая к стеклянным бутылкам, закрываемым ROPP-крышками с помощью аналогичных укупорочных устройств, как правило, составляет по меньшей мере 500 фунтов. И, наоборот, верхнее усилие, создаваемое нажимным блоком 24 и опорным блоком 25, и боковое усилие, создаваемое роликами 26, 28 для герметизации металлических бутылок 2, выполненных из алюминия, уменьшаются по сравнению с усилиями, используемыми для герметизации стеклянных бутылок. Например, известное укупорочное устройство 22, используемое для герметизации металлических бутылок из алюминия с ROPP-крышками 10, обычно снижает суммарную нагрузку до величины приблизительно 360 фунтов и уменьшает диапазон нагрузки на ±5%, поскольку алюминиевые бутылки более подвержены деформации или смятию.

При прикладывании верхнего усилия, превышающего номинальное, совместно с номинальным боковым усилием возможны повреждения. Например, при использовании укупорочным устройством 22 слишком большого усилия для запечатывания металлической бутылки 2 ROPP-крышкой 10, возможно повреждение одного или нескольких элементов, а именно, бутылочной резьбы 8 и юбочной части 30 металлической бутылки 2, которые могут оказаться смятыми или как-либо иначе деформированными. При использовании слишком высокого верхнего усилия также наблюдаются повреждения металлической бутылки 2, но повреждения другого типа. Например, может произойти деформация поперечного сечения горлышка 4 металлической бутылки 2, которое может измениться от предпочтительно круглой формы и стать некруглым, например, овальным или эллиптическим. Еще один тип повреждений, который может происходить при использовании слишком высокого верхнего усилия, заключается в том, что ROPP-крышки 10 становится слишком трудно снимать с металлических бутылок 2.

При использовании для запечатывания металлической бутылки 2 номинального бокового усилия с верхним усилием меньше номинального также могут возникать повреждения. При использовании верхнего усилия меньше номинального может происходить негерметичное запечатывание металлической бутылки 2. Например, при использовании верхнего усилия меньше номинального канавка 32 крышки может иметь неоднородную форму или недостаточную глубину. Это может привести к недостаточному контакту вкладыша 14 ROPP-крышки с валиком 6 бутылки и негерметичному запечатыванию металлической бутылки 2. Еще одним типом повреждения, возникающим при использовании недостаточно высокого верхнего усилия, является потеря герметичности металлической бутылки 2 за счет смещения ROPP-крышки 10. Это может привести к утечке содержимого из металлической бутылки 2.

На фиг. 4 графически показаны нагрузки, создаваемые известным укупорочным устройством 22 при запечатывании бутылки, чтобы продемонстрировать зону повреждения 42 по суммарной нагрузке, расположенную над линией 44 порога отказа. Комбинированное боковое усилие, создаваемое двумя резьбонакатными роликами 26 и двумя лентоприжимными роликами 28, отложено по оси абсцисс в фунтах. Верхнее усилие, создаваемое нажимным блоком 24 и опорным блоком 25, отложено по оси ординат в фунтах. Номинальное усилие 46 для известного укупорочного устройства 22 представляет собой сумму верхнего усилия величиной приблизительно 270 фунтов, создаваемого нажимным блоком 24 и опорным блоком 25, и бокового усилия величиной приблизительно 86 фунтов (включая боковые усилия, создаваемые каждым из двух резьбонакатных роликов 26, и каждым из двух лентоприжимных роликов 28). Одно из известных укупорочных устройств при запечатывании металлической бутылки ROPP-крышкой создает действующую на указанную металлическую бутылку номинальную суммарную нагрузку 46 величиной приблизительно 360 фунтов. И хотя величина этой суммарной нагрузки меньше величины суммарной нагрузки, прикладываемой к стеклянным бутылкам, запечатываемым ROPP-крышками, такие нагрузки являются почти избыточными для металлических бутылок 2. Кроме того, при такой суммарной нагрузке 46 запас 47 по порогу отказа 44 составляет менее приблизительно 30 фунтов. Таким образом, имеется лишь небольшой диапазон производственных допусков, в котором можно производить герметизацию известных металлических бутылок 2 с помощью укупорочных устройств 22 и с помощью известных способов. Наличие такого небольшого диапазона допусков приводит к превышению допустимых напряжений и повреждениям металлической бутылки 2 или ROPP-крышки 10 при нарушении калибровки укупорочного устройства 22 или при герметизации предельно допустимых металлических бутылок. Кроме того, поскольку суммарная нагрузка 46, создаваемая известными технологическим процессом и укупорочным устройством 22, близка к максимально допустимой величине нагрузки 44, которую может выдержать металлическая бутылка 2, с помощью известных технологического процесса и укупорочного устройства 22 невозможно создать легкую металлическую бутылку, закрываемую ROPP-крышкой 10. Кроме того, на ROPP-крышке 10 невозможно создать более глубокую резьбу, для создания которой требуется более значительное боковое усилие.

Еще одной проблемой известных ROPP-крышек, используемых для герметизации металлических емкостей, является то, что при формировании канавки 32 крышки укупорочным устройством 22 ROPP-крышка 10 может оказаться не соосной с металлической бутылкой 2. На фиг. 1A-1B видно, что в известном процессе для установки оболочки 9 ROPP-крышки на горлышко 4 бутылки внутренний диаметр этой оболочки 9 должен быть больше наружного диаметра бутылочной резьбы 8 и юбки 30 бутылки, чтобы оболочка 9 ROPP-крышки могла быть установлена на металлическую бутылку 2 при более высоких производственных скоростях. Таким образом, как показано на фиг. 1A, имеется зазор 13 между внутренней поверхностью оболочки 9 ROPP-крышки и внешней поверхностью резьбы 8 и юбки 30 бутылки. Когда опорный блок 25 укупорочного устройства 22 формирует канавку 32 крышки, вследствие наличия зазора 13 ROPP-крышка 10 может оказаться смещенной относительно центра или наклоненной. В результате канавка 32 крышки может оказаться несимметричной или может иметь переменную глубину.

Более конкретно, на фиг. 5 изображена металлическая бутылка 2, запечатанная ROPP-крышкой 10 известным укупорочным устройством 22. Канавка 32 крышки асимметрична и имеет переменную глубину. Например, на левой стороне крышки участок 32A канавки имеет глубину 33A, которая меньше глубины 33B участка 32B канавки на правой стороне крышки.

Еще одна проблема ROPP-крышки 10, показанной на фиг. 5, заключается в том, что участок 18A контрольной ленты, закрывающий юбку 30 бутылки (как показано на фиг. 1D), меньше участка 18B этой контрольной ленты. В частности, нижняя часть контрольной ленты 18 не параллельна диаметру 5 горлышка 4 бутылки, так что участок 18A контрольной ленты расположен дальше от диаметра 5, чем участок 18B контрольной ленты. Участок 18B контрольной ленты содержит также расширяющуюся часть 19, которая не прижата к горлышку 4 бутылки. Это может привести к опасности пореза руки потребителя. Кроме того, нижняя часть контрольной ленты 18 является неровной и имеет «волнистую» структуру.

Неправильное формирование контрольной ленты 18 и канавки 32 крышки могло быть обусловлено тем, что, когда укупорочное устройство 22 формировало канавку 32 ROPP-крышки 10, продольная ось 11 ROPP-крышки 10 не совпадала с продольной осью 3 металлической бутылки 2. Например, ROPP-крышка могла быть установлена с наклоном, так что ось 11 крышки была не параллельна оси 3 бутылки. В любом случае, показанный на фиг. 1A зазор 13 между внутренней поверхностью ROPP-крышки и внешней поверхностью резьбы и юбки бутылки допускает возможность случайного смещения крышки 10 относительно бутылки 2 в процессе формирования канавки 32 крышки укупорочным устройством 22.

Асимметричная канавка 32A, 32B может приводить к потере герметичности уплотнения между ROPP-крышкой 10 и металлической бутылкой и порче продукта, находящегося в металлической бутылке 2. Кроме того, порча продукта может происходить вследствие неправильно сформированной контрольной ленты 18A, 18B. Более конкретно, некоторые производственные системы контроля не могут отличить дефектную контрольную ленту 18A, 18B с волнистостью (что является некритическим дефектом) от разорванной контрольной ленты (что является критическим дефектом). Соответственно, система контроля может отбраковать металлическую бутылку 2, показанную на фиг. 5, что будет приводить к неправильной отбраковке.

Вследствие ограничений, связанных с известными способами и устройствами, используемыми при формировании и запечатывании ROPP-крышками металлических бутылок, существует необходимость в создании резьбовой металлической крышки, предназначенной для герметизации металлической бутылки с резьбой, а также способов и устройства для формирования резьбовой металлической крышки, требующей меньшего усилия со стороны укупорочного устройства для герметизации металлической бутылки с резьбой. Существует также неудовлетворенная потребность в способах и устройстве для герметизации металлических бутылок, которые можно было бы применять для герметизации металлических бутылок с меньшей толщиной стенок корпуса, изготовленных из меньшего количества материала (далее – облегченные металлические бутылки).

Раскрытие изобретения

Настоящим изобретением предлагаются способы и устройство для формирования металлической крышки перед ее установкой на металлическую бутылку. В одном из возможных вариантов осуществления изобретения металлическая крышка содержит периферийную канавку, формируемую перед установкой металлической крышки на металлическую бутылку. Благодаря предварительному формированию периферийной канавки, уменьшается величина верхнего усилия, требуемого для прижатия вкладыша металлической крышки к валику металлической бутылки с целью создания уплотнения. В одном из возможных вариантов металлическая крышка согласно изобретению требует только около 55% верхнего усилия, необходимого для герметизации известной ROPP-крышки, которое составляет по меньшей мере приблизительно 270 фунтов. Более конкретно, верхнее усилие, прикладываемое укупорочным устройством согласно настоящему изобретению к металлической крышке может быть снижено до величины приблизительно от 50 до 170 фунтов. Благодаря уменьшению верхнего усилия, требующегося для формирования уплотнения между металлической крышкой и металлической бутылкой, можно сформировать металлическую бутылку из материала, толщина которого меньше толщины материала, используемого для формирования известной металлической бутылки. Таким образом, способы и устройство согласно настоящему изобретению обеспечивают уменьшение количества металлического материала, требующегося для формирования металлической бутылки, и, следовательно, снижение стоимости металлической бутылки по сравнению с известной металлической бутылкой. Дополнительно или альтернативно, резьба металлической бутылки и металлической крышки согласно настоящему изобретению может быть более глубокой и более выступающей, чем резьба известной металлической бутылки и ROPP-крышки.

Согласно одному из аспектов настоящего изобретения, предлагается металлическая крышка, содержащая канавку, формируемую перед установкой металлической крышки на металлическую бутылку. Согласно еще одному аспекту настоящего изобретения, предлагается формирующее канавку устройство с инструментами, служащими для формирования канавки металлической крышки перед установкой металлической крышки на металлическую бутылку. В одном из возможных вариантов реализации глубина канавки металлической крышки составляет приблизительно от 0,050 дюйм до 0,095 дюйм.

Согласно еще одному аспекту настоящего изобретения, предлагается устройство и способ формирования резьбы на корпусе металлической крышки перед ее установкой на металлическую бутылку. Соответственно, в одном из возможных вариантов реализации укупорочное устройство не требует прижатия к металлической бутылке резьбонакатного ролика или какого-либо другого инструмента для формирования резьбы на металлической крышке согласно настоящему изобретению. В одном из возможных вариантов реализации настоящего изобретения укупорочное устройство может осуществлять герметизацию металлической бутылки металлической крышкой без применения резьбонакатного ролика. Таким образом, металлическая крышка согласно настоящему изобретению уменьшает величину бокового усилия, прикладываемого к металлической бутылке укупорочным устройством, по сравнению с ROPP-крышкой известного уровня техники, резьба на которой формируется укупорочным устройством, использующим резьбонакатный ролик. При необходимости, в одном из возможных вариантов реализации, резьба на металлической крышке по меньшей мере частично формируется перед тем, как металлическая крышка используется для герметизации металлической бутылки. После того, как металлическая крышка с частично сформированной резьбой устанавливается на металлической бутылке, соответствующий инструмент укупорочного устройства, такой как резьбонакатный ролик, может произвести дальнейшее формирование резьбы крышки. Для заканчивания накатки резьбы данный инструмент может создавать боковое усилие меньше бокового усилия, создаваемого резьбонакатными роликами известного уровня техники. В одном из возможных вариантов реализации укупорочное устройство согласно настоящему изобретению вращает один или несколько из нижеуказанных элементов, а именно, металлическую крышку и металлическую бутылку с резьбой, с целью навинчивания металлической крышки на металлическую бутылку для ее герметизации.

Согласно еще одному аспекту настоящего изобретения, предлагается укупорочное устройство, осуществляющее герметизацию металлической бутылки с помощью металлической крышки, содержащей предварительно сформированную канавку и, при необходимости, предварительно сформированную резьбу. Укупорочное устройство выполнено с возможностью относительного вращения металлической бутылки и металлической крышки в направлении закрытия с целью герметизации металлической бутылки. В одном из возможных вариантов выполнения суммарная нагрузка (включая верхнее усилие и боковое усилие), создаваемая укупорочным устройством с целью герметизации металлической бутылки с помощью металлической крышки согласно настоящему изобретению, составляет менее приблизительно 250 фунтов. В еще одном возможном варианте выполнения суммарная нагрузки составляет приблизительно от 70 до 250 фунтов.

Согласно одному из аспектов настоящего изобретения металлическая крышка содержит резьбу, сформированную перед установкой металлической крышки на металлическую бутылку. Данная металлическая крышка может содержать резьбу, глубина которой больше глубины резьбы известной ROPP-крышки. Более конкретно, в одном из возможных вариантов выполнения глубина резьбы крышки составляет не менее 0,0230 дюйм. В некоторых случаях, глубина резьбы может составлять приблизительно до 0,040 дюйм. В одном из возможных вариантов выполнения глубина резьбы металлической крышки составляет от приблизительно 0,02 до 0,045 дюйм.

В другом варианте выполнения резьба крышки имеет форму, отличную от формы резьбы известной ROPP-крышки. В одном из возможных вариантов выполнения резьба металлической крышки выполнена нависающей для обеспечения лучшего сцепления с резьбой металлической бутылки. Более конкретно, резьба крышки может содержать по меньшей мере один сегмент, угол наклона которого относительно горизонтальной плоскости уменьшен по сравнению с резьбой известной крышки.

Согласно одному из аспектов настоящего изобретения предлагается способ и устройство для герметизации облегченной металлической бутылки с помощью металлической крышки. Предлагается металлическая крышка. Данная металлическая крышка содержит периферийную канавку. На корпусе металлической крышки сформирована резьба. Металлическая крышка с резьбой устанавливается на резьбовое горлышко металлической бутылки. Резьбовая металлическая крышка и металлическая бутылка, вращаются одна относительно другой с целью навинчивания металлической крышки на металлическую бутылку. Таким образом, валик металлической бутылки прижимается к вкладышу, установленному внутри резьбовой металлической крышки. При необходимости, лентоприжимной ролик может прижимать контрольную ленту резьбовой металлической крышки к юбке металлической бутылки.

В одном из возможных вариантов выполнения металлическая бутылка формируется с использованием меньшего количества материала, чем известная металлическая бутылка тех же формы и размеров. При необходимости металлический материал металлической бутылки в одной или нескольких областях имеет меньшую толщину, чем толщина материала известной металлической бутылки. Дополнительно или альтернативно, в некоторых случаях металлическая бутылка может быть сформирована из металлического сплава, отличающегося от металлического сплава известной металлической бутылки. Более конкретно, в одном из возможных вариантов выполнения металлическая бутылка формируется из металлического материала, толщина которого по меньшей мере приблизительно на 10% меньше толщины известной металлической бутылки, составляющей 0,0092 дюйм. При необходимости толщина металлического материала металлической бутылки может составлять приблизительно 70% или приблизительно 95% толщины металлического материала известной металлической бутылки. В еще одном возможном варианте выполнения толщина металлического материала металлической бутылки составляет менее 0,0085 дюйм. В одном из возможных вариантов выполнения толщина металлического материала металлической бутылки составляет приблизительно от 0,009 до 0,0085 дюйм. В еще одном возможном варианте выполнения толщина металлического материала металлической бутылки составляет приблизительно от 0,009 до 0,0040 дюйм. В одном из возможных вариантов выполнения металлическая бутылка имеет резьбу, глубина которой составляет приблизительно от 0,0230 до 0,040 дюйм.

Согласно еще одному аспекту настоящего изобретения, предлагается металлическая бутылка, герметизация которой осуществляется с помощью резьбовой металлической крышки. В одном из возможных вариантов выполнения резьбовая металлическая крышка содержит резьбу, сформированную перед установкой металлической крышки на металлическую бутылку. При необходимости перед установкой резьбовой металлической крышки на металлическую бутылку на резьбовой металлической крышке может быть сформирована канавка. Металлическая бутылка и резьбовая металлическая крышка имеют резьбу заданной глубины. В некоторых случаях, глубина резьбы составляет приблизительно от 0,0230 до 0,040 дюйм.

В одном из возможных вариантов выполнения металлическая бутылка формируется из более тонкого материала, чем известная металлическая бутылка. В другом возможном варианте выполнения металлическая бутылка может выдерживать внутреннее давление по меньшей мере приблизительно до 100 фунтов/кв.дюйм или от 103 до 130 фунтов/кв.дюйм без протекания. В еще одном возможном варианте выполнения металлическая бутылка может выдерживать внутреннее давление по меньшей мере приблизительно до 135 фунтов/кв.дюйм без срыва резьбовой металлической крышки. В еще одном возможном варианте выполнения резьбовую металлическую крышку можно вращать в направлении открывания путем приложения крутящего момента не более 16 дюйм×фунт или от 10 до 15 дюйм×фунт.

Согласно еще одному аспекту настоящего изобретения, предлагается устройство для формирования канавки в металлической крышке. Данное устройство включает в себя следующие элементы (1) внешний инструмент, содержащий корпус с выполненной в нем полостью; и (2) внутренний инструмент, содержащий корпус, выступ уменьшенного диаметра, отходящий от переднего торца корпуса и содержащий торцевую стенку. Когда металлическую крышку помещают между внешним инструментом и внутренним инструментов, указанные инструменты могут создавать действующее на крышку усилие с целью формирования канавки по периметру закрытой торцевой стенки металлической крышки. Данное устройство предназначено для формирования канавки в металлической крышке перед ее установкой на металлическую бутылку. В одном из возможных вариантов выполнения внутренний и внешний инструменты выполнены с возможностью формирования канавки глубиной приблизительно от 0,050 до 0,100 дюйм. Канавка может быть сформирована перед установкой металлической крышки на металлическую бутылку. Внутренний и внешний инструменты могут перемещаться совместно для создания усилия, действующего на металлическую крышку. Это усилие может смещать часть закрытой торцевой стенки крышки в сторону внешнего инструмента для формирования канавки.

В одном из возможных вариантов выполнения внутренняя боковая стенка полости внешнего инструмента соединена с торцевым кольцом первым радиусом закругления, который может составлять от 0,01 до 0,03 дюйм. В некоторых случаях, внутренний диаметр полости может составлять приблизительно от 1,350 до 1,400 дюйм. В некоторых случаях полость может иметь ступенчатую форму в осевом сечении. Более конкретно, в полости может быть выполнен заплечик, образующий первую часть полости с первым внутренним диаметром и вторую часть полости со вторым внутренним диаметром. Первый внутренний диаметр может быть по меньшей мере равен наружному диаметру закрытой торцевой стенки металлической крышки. Величина первого внутреннего диаметра может составлять приблизительно от 1,40 до 1,60 дюйм.

Второй внутренний диаметр может быть меньше первого внутреннего диаметра. В одном из возможных вариантов выполнения второй внутренний диаметр меньше наружного диаметра закрытой торцевой стенки металлической крышки. Более конкретно, второй внутренний диаметр в некоторых случаях может составлять приблизительно от 1,350 до 1,410 дюйм.

Кроме того, глубина полости может составлять приблизительно от 0,090 до 0,25 дюйм. В одном из возможных вариантов выполнения полость проходит полностью сквозь внешний инструмент, образуя отверстие во внешнем инструменте.

В одном из возможных вариантов выполнения внешний инструмент соединен с держателем внешнего инструмента вышеупомянутого устройства. Держатель внешнего инструмента может быть соединен с первой проставкой. Устройство также может включать в себя выталкиватель, который может по меньшей мере частично входить в полость внешнего инструмента. Выталкиватель может смещаться относительно внешнего инструмента и первой проставки. Более конкретно, между первой проставкой и выталкивателем может быть установлен поджимающий элемент, такой как пружина. В одном из возможных вариантов выполнения поджимающий элемент смещает выталкиватель в сторону внешнего инструмента.

Корпус внутреннего инструмента может иметь в целом цилиндрическую форму. Наружный диаметр корпуса может составлять приблизительно от 1,40 до 1,50 дюйм.

Выступ внутреннего инструмента может выступать от переднего торца корпуса на расстояние от 0,080 до 0,14 дюйм. В некоторых случаях выступ имеет в целом цилиндрическую форму, причем наружный диаметр цилиндра меньше наружного диаметра корпуса внутреннего инструмента. Наружный диаметр выступа может составлять приблизительно от 1,25 до 1,45 дюйм. В одном из возможных вариантов выполнения торцевая стенка выступа в целом плоская. В другом варианте выполнения между выступом и торцевой стенкой сформирован второй радиус закругления, величина которого составляет приблизительно от 0,01 дюйм до 0,03 дюйм.

В одном из возможных вариантов выполнения во внутреннем инструменте выполнена по меньшей мере одна полость. Более конкретно, внутренний инструмент может иметь один или несколько следующих элементов: первую полость, вторую полость и отверстие. Первая полость может иметь отверстие, обращенное в сторону от выступа. Внутренний диаметр второй полости может быть меньше внутреннего диаметра первой полости. Между первой полостью и второй полостью может быть выполнен заплечик. Отверстие проходит от второй полости сквозь торцевую стенку выступа. Внутренний диаметр отверстия может быть меньше внутреннего диаметра второй полости, чтобы образовать второй заплечик между второй полостью и отверстием.

В одном из возможных вариантов выполнения внутренний инструмент содержит фланец. Этот фланец может отходить от корпуса в сторону, противоположную выступу. Фланец предназначен для вхождения в зацепление с держателем внутреннего инструмента устройства. В одном из возможных вариантов выполнения держатель внутреннего инструмента может быть соединен со второй проставкой устройства. Между внутренним инструментом и второй проставкой может быть установлен поджимающий элемент. В одном из возможных вариантов выполнения поджимающий элемент включает в себя первый поджимающий элемент, который входит в зацепление с заплечиком между первой полостью и второй полостью. При необходимости внутри первого поджимающего элемента может быть расположен второй поджимающий элемент. Второй поджимающий элемент может взаимодействовать с опорной втулкой, установленной во второй полости. В одном из возможных вариантов выполнения опорная втулка может по меньшей мере частично проходить сквозь отверстие в торцевой стенке выступа.

Согласно еще одному аспекту настоящего изобретения, предлагается устройство для формирования металлической крышки, содержащей закрытую торцевую стенку и цилиндрический корпус. Данное устройство включает в себя: (1) инструмент, выполненный с возможностью приложения усилия к цилиндрическому корпусу; (2) оправку, содержащую корпус, размер которого позволяет по меньшей мере частично входить в открытый торец цилиндрического корпуса; и (3) по меньшей мере одно углубление, выполненное в корпусе оправки, причем углубление имеет геометрию, позволяющую формировать резьбу на цилиндрическом корпусе металлической крышки, когда указанный инструмент прикладывает боковое усилие к корпусу оправки. В одном из возможных вариантов выполнения металлическая крышка представляет собой предварительно сформированную крышку со средством контроля первого вскрытия. В некоторых случаях углубление может иметь геометрию, обеспечивающую возможность формирования резьбы глубиной приблизительно от 0,023 до 0,03 дюйм. В некоторых случаях в качестве вышеупомянутого инструмента может использоваться резьбонакатный ролик.

Устройство дополнительно может содержать зажим. Зажим предназначен для установки металлической крышки в заданном положении относительно оправки. В одном из возможных вариантов выполнения зажим выполнен с возможностью вращения металлической крышки относительно продольной оси металлической крышки. Дополнительно или альтернативно, оправка также может вращаться относительно продольной оси металлической крышки. Таким образом, зажим и/или оправка могут вращаться в направлении открывания для отделения оправки от металлической крышки после окончания формирования резьбы.

В одном из возможных вариантов выполнения устройство дополнительно содержит инструменты для формирования канавки по верхней периферийной кромке закрытой торцевой стенки металлической крышки. К этим инструментам относятся внутренний инструмент и внешний инструмент. Внутренний инструмент содержит: (A) корпус с боковой стенкой, имеющей в целом цилиндрическую форму; (B) выступ уменьшенного диаметра, отходящий от торца корпуса; и (C) торцевую стенку выступа, предназначенную для прикладывания усилия к внутренней поверхности закрытой торцевой стенки металлической крышки. Внешний инструмент содержит: (A) корпус; и (B) полость, выполненную в корпусе. Внутренний диаметр полости достаточен для вхождения в нее части закрытой торцевой стенки металлической крышки, когда внутренний инструмент прикладывает усилие к внутренней поверхности закрытой торцевой стенки. В одном из возможных вариантов выполнения внутренний диаметр полости составляет приблизительно от 1,360 до 1,400 дюйм. В одном из возможных вариантов выполнения полость содержит внутреннюю боковую стенку с радиусом закругления. Радиус закругления может составлять приблизительно от 0,01 до 0,03 дюйм. По меньшей мере часть внутренней боковой стенки отполирована до заданной чистоты. Глубина полости корпуса может составлять приблизительно от 0,090 до 0,34 дюйм.

Согласно еще одному аспекту настоящего изобретения, предлагается способ формирования металлической крышки, предназначенной для запечатывания резьбового горлышка металлической бутылки. Способ включает в себя этапы, на которых

(1) выравнивают металлическую крышку с помощью внутреннего и внешнего инструментов устройства, формирующего канавку;

(2) перемещают по меньшей мере один из следующих элементов: внутренний инструмент, внешний инструмент и металлическую крышку для формирования по кромке внешнего периметра металлической крышки канавки, расположенной между цилиндрическим корпусом и закрытой торцевой стенкой металлической крышки.

Формирование канавки производится перед установкой металлической крышки на металлическую бутылку. Канавка может иметь глубину от 0,05 до 0,095 дюйм. В одном из возможных вариантов выполнения металлическая крышка представляет собой предварительно сформированную крышку со средством контроля первого вскрытия.

В одном из возможных вариантов выполнения процесс выравнивания включает в себя установку металлической крышки на внутреннем инструменте. В другом варианте выполнения формирование канавки включает в себя перемещение внешней кромки металлической крышки, таким образом, чтобы ввести ее в контакт с заплечиком, сформированным в полости внешнего инструмента. Формирование канавки может также включать в себя вытягивание части закрытой торцевой стенки таким образом, чтобы ввести ее во вторую часть полости.

Способ может включать в себя прикладывание бокового усилия к цилиндрическому корпусу металлической крышки с целью формирования резьбы на металлической крышке. Формирование резьбы крышки на металлической крышке осуществляется перед установкой металлической крышки на резьбовое горлышко металлической бутылки.

В одном из возможных вариантов реализации способ дополнительно включает в себя выравнивание металлической крышки с резьбовой оправкой перед прикладыванием бокового усилия к металлической крышке для формирования резьбы крышки. В еще одном возможном варианте реализации резьбовая оправка включает в себя корпус, содержащий по меньшей мере одно углубление, выполненное с возможностью направления инструмента, прикладывающего боковое усилие к цилиндрическому корпусу металлической крышки. Когда инструмент прикладывает боковое усилие, вышеупомянутое углубление направляет этот инструмент для формирования резьбы крышки. Как вариант, в качестве вышеупомянутого инструмента может использоваться резьбонакатный ролик. В одном из возможных вариантов реализации способ включает в себя отделение металлической крышки от резьбовой оправки. Отделение металлической крышки от резьбовой оправки может производиться посредством вращения металлической крышки относительного резьбовой оправки вокруг продольной оси металлической крышки.

Внутренний инструмент может содержать корпус с выступом, предназначенным для прикладывания усилия к внутренней поверхности закрытой торцевой стенки. Реагируя на вышеупомянутое усилие, закрытая торцевая стенка вытягивается и отходит от цилиндрического корпуса металлической крышки в полость внешнего инструмента, образуя канавку. В одном из возможных вариантов реализации при формировании канавки внешняя поверхность закрытой торцевой стенки опирается на выталкиватель. Выталкиватель может быть выполнен с возможностью по меньшей мере частичного вхождения в полость внешнего инструмента.

Согласно еще одному аспекту настоящего изобретения, предлагается использовать предварительно сформированную металлическую крышку. Металлическая крышка предназначена для герметизации резьбового горлышка металлической бутылки и обычно содержит:

(1) закрытую торцевую стенку;

(2) канавку, проходящую по периметру закрытой торцевой стенки;

(3) отходящий от канавки цилиндрический корпус, диаметр которого больше диаметра канавки; и, при необходимости;

(4) резьбу, сформированную на цилиндрическом корпусе.

Как вариант, резьба может иметь глубину приблизительно от 0,0235 до 0,04 дюйм. В одном из возможных вариантов реализации глубина канавки металлической крышки составляет приблизительно от 0,050 до 0,095 дюйм.

В одном из возможных вариантов выполнения предварительно сформированная металлическая крышка имеет средство контроля первого вскрытия. Соответственно, предварительно сформированная крышка в некоторых случаях может содержать контрольную ленту. Контрольная лента отходит от нижней части цилиндрического корпуса. В одном из возможных вариантов выполнения на участке между контрольной лентой и цилиндрическим корпусом выполняются бороздки или перфорации. В другом варианте контрольная лента имеет в целом цилиндрическую форму. В частности, первый продольный участок (или поперечное сечение) контрольной ленты практически параллелен (параллельно) второму продольному участку (или поперечному сечению) контрольной ленты.

Согласно еще одному аспекту настоящего изобретения, предлагается укупорочное устройство, предназначенное для герметизации металлической бутылки металлической крышкой. Укупорочное устройство содержит: (1) зажим для выравнивания металлической крышки с металлической бутылкой и (2) лентоприжимной ролик. В одном из возможных вариантов выполнения зажим обеспечивает приложение к металлической крышке заданного верхнего усилия. Величину верхнего усилия выбирают таким образом, чтобы по меньшей мере частично вдавить валик металлической бутылки во вкладыш металлической крышки. Зажим может быть выполнен с возможностью вращения относительно продольной оси металлической бутылки. Таким образом, в одном из возможных вариантов выполнения зажим может навинчивать металлическую крышку на резьбу, сформированную на горлышке металлической бутылки.

В одном из возможных вариантов выполнения укупорочное устройство дополнительно содержит держатель, предназначенный для взаимодействия с металлической бутылкой. Дополнительно или альтернативно, укупорочное устройство может включать в себя нижний зажим, входящий в зацепление с металлической бутылкой. В одном из возможных вариантов выполнения один или оба – держатель и нижний зажим, обеспечивают возможность вращения металлической бутылки относительно ее продольной оси. Таким образом, держатель и нижний зажим могут навинчивать металлическую крышку на резьбу металлической бутылки.

Устройство может дополнительно содержать ограничитель крутящего момента. Ограничитель крутящего момента предназначен для ограничения величины крутящего момента, с помощью которого металлическая крышка навинчивается на металлическую бутылку. Ограничитель крутящего момента может быть связан с зажимом, и/или держателем, и/или нижним зажимом.

Устройство может содержать инструмент, такой как резьбонакатный ролик. В одном из возможных вариантов выполнения инструмент предназначен для формирования резьбы на металлической крышке. В другом варианте выполнения инструмент предназначен для частичного формирования резьбы на металлической крышке перед установкой металлической крышки на металлической бутылке. Более конкретно, в одном из возможных вариантов выполнения инструмент предназначен для изменения геометрии резьбы, предварительно сформированной на металлической крышке. Такой инструмент может увеличивать глубину резьбы.

Термины «металл» или «металлический» в контексте настоящего описания служат для обозначения любого металлического материала, который может быть использован для формирования емкости или крышки, включая, без ограничения, алюминий, сталь, олово и любые комбинации данных материалов. Однако, следует принимать во внимание, что устройство и способ согласно настоящему изобретению могут быть использованы также для формирования емкостей с резьбой из любых других материалов, в том числе, из бумаги, пластика и стекла.

Используемые в настоящем описании термины «резьба» или ««резьбы» служат для обозначения спиральной структуры любого типа, обеспечивающей преобразование вращательного перемещения в прямолинейное. Резьба может быть симметричной или асимметричной, любого заданного размера, формы или шага, а также навивку по часовой или против часовой стрелки. Резьба может по меньшей мере частично проходить вокруг металлической крышки или металлической бутылки. Резьба может проходить по меньшей мере на 360° вокруг металлической крышки или металлической бутылки. В некоторых случаях, резьба может проходить по меньшей мере два раза вокруг металлической крышки или металлической бутылки, или, как вариант, проходить менее чем на 360°. В другом возможном варианте выполнения металлическая крышка или металлическая бутылка могут иметь две или более нитки резьбы одинаковой или разной длины. Кроме того, как будет понятно специалисту, на металлических крышках и металлических бутылках согласно настоящему изобретению может применяться как непрерывная, так и прерывистая спиральная резьба.

Используемые выражения «по меньшей мере один», «один или несколько», а также «и/или» являются неограниченными и многовариантными, одновременно объединяющими и отделяющими по своему значению. Например, каждое из выражений «по меньшей мере один из A, B и C», «по меньшей мере один из A, B или C», «один или несколько из нижеуказанных элементов, а именно, из A, B и C», «один или несколько из нижеуказанных элементов, а именно, из A, B или C», а также «A, B, и/или C» означают следующее: только A, только B, только C, A и B одновременно, A и C одновременно, B и C одновременно или A, B и C одновременно.

Если не указано иное, все числа, обозначающие количество, размеры, условия и т.д., используемые в настоящем описании и формуле изобретения, следует понимать как измененные во всех случаях терминами «около» или «приблизительно». Таким образом, если не указано иное, все используемые в настоящем описании и формуле изобретения числа, обозначающие количество, размеры, условия, отношения, диапазоны и т.д., для получения удовлетворительных результатов могут быть увеличены или уменьшены приблизительно на 5%. Кроме того, все указанные в настоящем описании диапазоны могут быть уменьшены до любого поддиапазона или части диапазона в пределах данного диапазона без отклонения от сущности изобретения. Например, диапазон «от 5 до 55» включает в себя, но не ограничивается этим, поддиапазон «от 5 до 20», а также поддиапазон «от 17 до 54».

Несмотря на то, что для описания аспектов настоящего изобретения были использованы различные величины, размеры и количества, безусловно подразумевается, что размеры резьбовых металлических крышек и металлических бутылок могут изменяться, и это соответствует объему и смыслу настоящего изобретения.

Выражения «один или несколько» и «по меньшей мере один» в контексте настоящего описания являются взаимозаменяемыми.

Использование выражений «включающий в себя», «содержащий» или «имеющий» подразумевает включение элементов, перечисленных после указанных выражений, а также их эквивалентов и дополнительных элементов. Таким образом, термины «включающий в себя», «содержащий» или «имеющий» и их варианты в контексте настоящего описания являются взаимозаменяемыми.

Следует также иметь в виду, что термин «средство» в том виде, в каком он используется в настоящем описании, должен иметь наиболее широкую интерпретацию. Соответственно, термин «средство» охватывает все конструкции, материалы или операции, описанные в настоящем документе, и все их эквиваленты. Кроме того, вышеупомянутые конструкции, материалы или операции и их эквиваленты должны включать в себя все конструкции, материалы или операции и их эквиваленты, описанные во всех разделах описания и формулы изобретения.

Материал, представленный в разделе «Раскрытие изобретения», не предназначен и не должен толковаться как представляющий весь объем настоящего изобретения. Кроме того, ссылки, сделанные в настоящем описании на «настоящее изобретение» или «аспекты настоящего изобретения», следует понимать как означающие определенные варианты реализации настоящего изобретения, которые никоим образом не должны истолковываться как ограничение всех возможных вариантов осуществления настоящего изобретения. Настоящее изобретение представлено с различными степенями детализации в разделе «Раскрытие изобретения», а также с помощью чертежей и в разделе «Осуществление изобретения», и включение или не включение в указанные разделы каких-либо элементов никоим образом не подразумевает каких-либо ограничений по объему настоящего изобретения.

Дополнительные аспекты настоящего изобретения станут более ясными из дальнейшего подробного описания настоящего изобретения со ссылками на чертежи.

Краткое описание чертежей

Следует иметь в виду, что чертежи не обязательно выполнены в масштабе.

Следует также иметь в виду, что настоящее изобретение не ограничивается проиллюстрированными здесь конкретными вариантами его реализации. Возможны также другие варианты реализации с использованием, по отдельности или в различных комбинациях, одной или нескольких особенностей, изложенных выше или ниже. Например, подразумевается, что различные особенности и устройства, показанные и/или описанные для одного варианта реализации, могут быть объединены с особенностями или устройствами других вариантов реализации, независимо от того, показана или описана ли здесь специально такая комбинация или замена.

На фиг. 1A-1D проиллюстрирован способ герметизации металлической бутылки ROPP-крышкой с помощью известного укупорочного устройства;

на фиг. 1E-1F показаны части валика металлической бутылки, контактирующего с вкладышем внутри ROPP-крышки, виды в разрезе;

фиг. 2 – график усилий, прикладываемых к металлической бутылке при ее герметизации ROPP-крышкой с помощью известного укупорочного устройства;

фиг. 3 – график усилий, прикладываемых к металлической бутылке при ее герметизации ROPP-крышкой с помощью другого известного укупорочного устройства;

фиг. 4 – график суммарных усилий, прикладываемых к металлической бутылке известным укупорочным устройством при ее герметизации ROPP-крышкой, демонстрирующий зону повреждения, в которой суммарные усилия могут приводить к повреждениям металлической бутылки или нарушению герметичности уплотнения между ROPP-крышкой и металлической бутылкой;

фиг. 5 – часть горлышка металлической бутылки, запечатанной известной ROPP-крышкой при неправильном выравнивании ROPP-крышки относительно металлической бутылки, вид спереди;

фиг. 6 – блок-схема способа формирования металлической крышки и последующей герметизации металлической бутылки такой крышкой, согласно одному из вариантов осуществления изобретения;

фиг. 7A-7B – схемы инструментов устройства согласно одному из возможных вариантов его осуществления для формирования канавки металлической крышки;

фиг. 8A – внешний инструмент согласно настоящему изобретению в возможном варианте его выполнения, предназначенный для формирования канавки в металлической крышке, вид в разрезе по вертикальной плоскости;

фиг. 8B – другой вариант выполнения внешнего инструмента согласно настоящему изобретению, вид в плане;

фиг. 8C – внешний инструмент, показанный на фиг. 8B, частичный вид в перспективе;

фиг. 8D – разрез по плоскости 8D-8D на фиг. 8B;

фиг. 8E – место FIG8E на фиг. 8D в увеличенном масштабе;

фиг. 9A – внутренний инструмент согласно настоящему изобретению в возможном варианте его выполнения, предназначенный для формирования канавки в металлической крышке, вид в плане;

фиг. 9B – разрез по плоскости 9B-9B на фиг. 9A;

фиг. 9C – внутренний инструмент согласно настоящему изобретению в другом возможном варианте его выполнения, вид в плане;

фиг. 9D – внутренний инструмент, показанный на фиг. 9C, частичный вид в перспективе;

фиг. 9E – разрез по плоскости 9E-9E на фиг. 9C;

фиг. 10A – устройство, формирующего канавку согласно настоящему изобретению в возможном варианте его выполнения в первом положении перед формированием канавки металлической крышки, вид в разрезе по вертикальной плоскости;

фиг. 10B – место FIG10B на фиг. 10A в увеличенном масштабе;

фиг. 10C – устройство, формирующего канавку согласно настоящему изобретению в возможном варианте его выполнения во втором пером положении перед формированием канавки металлической крышки, вид в разрезе по вертикальной плоскости;

фиг. 10D – место FIG10D на фиг. 10C в увеличенном масштабе;

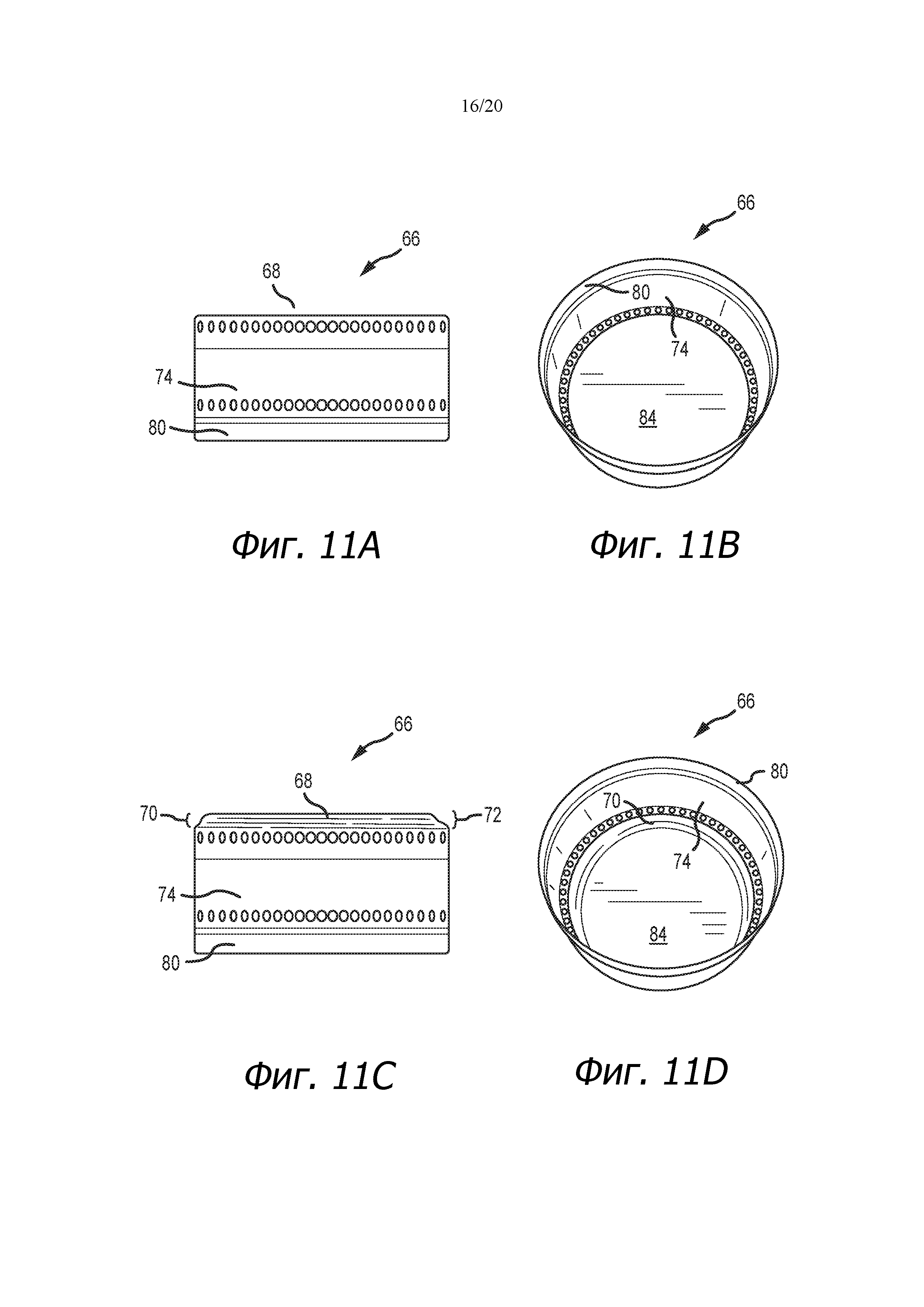

фиг. 11A-11B – металлическая крышка согласно изобретению перед формированием резьбы и канавки на ее корпусе, виды спереди и в перспективе снизу;

фиг. 11C-11D – металлическая крышка согласно изобретению после формирования канавки на ее корпусе, виды спереди и в перспективе снизу;

фиг. 12-13 – схематичное показана оправка устройства для формирования резьбы на корпусе металлической крышки согласно одному из возможных вариантов осуществления изобретения;

фиг. 14 – металлическая крышка согласно изобретению, содержащая канавку и предварительно сформированную резьбу, вид в разрезе;

фиг. 15 – укупорочное устройство с горлышком металлической бутылки, закрытым металлической крышкой с помощью этого укупорочного устройства согласно одному из возможных вариантов осуществления изобретения, вид спереди;

фиг. 16 – фрагмент разреза по горизонтальной плоскости 16-16 на фиг. 15, иллюстрирующий взаимное вращение металлической бутылки и металлической крышки в направлении закрывания в процессе герметизации металлической бутылки;

фиг. 17 – фрагмент металлической бутылки и металлической крышки, показанных на фиг. 15, демонстрирующий резьбу крышки, входящую в зацепление с резьбой металлической бутылки, согласно одному из возможных вариантов осуществления изобретения, вид в разрезе по вертикальной плоскости в увеличенном масштабе;

фиг. 18A – силы, действующие на резьбу бутылки и резьбу крышки, которые имеют по существу симметричную форму;

фиг. 18B – силы, действующие на резьбу бутылки и резьбу крышки, которые, согласно возможному варианту осуществления изобретения, имеют несимметричную форму и содержат нависающий сегмент, угол наклона которого относительно горизонтальной плоскости меньше, чем угол наклона аналогичного сегмента резьбы, показанной на фиг. 18A.

Для лучшего понимания одного из возможных вариантов осуществления изобретения ниже приведен перечень компонентов с соответствующими ссылочными позициями, используемыми на чертежах:

2 металлическая бутылка

3 ось бутылки

4 горлышко

5 диаметр

6 валик

8 резьба бутылки

9 оболочка ROPP-крышки

10 ROPP-крышка

11 ось ROPP-крышки

12 корпус ROPP-крышки

13 зазор

14 вкладыш ROPP-крышки

16 резьба крышки

18 контрольная лента

19 расширяющаяся часть контрольной ленты

20 верхняя часть ROPP-крышки;

22 известное укупорочное устройство

24 нажимной блок

25 опорный блок

26 резьбонакатный ролик

28 лентоприжимной ролик

30 юбка металлической бутылки

32 канавка крышки

33 глубина канавки

34 боковое усилие

35 точка переустановки ролика

36 верхнее усилие

38 боковое усилие

39 точка переустановки ролика

40 верхнее усилие

41 начальный пик верхнего усилия

42 зона повреждения

44 порог отказа

46 суммарная нагрузка

47 запас между номинальной нагрузкой и порогом отказа

50 способ

52 формирование корпуса металлической крышки

54 установка вкладыша в корпус металлической крышки

56 формирование канавки металлической крышки

58 установка вкладыша в металлическую крышку

60 необязательное предварительное формирование резьбы на корпусе металлической крышки

62 выравнивание металлической крышки с металлической бутылкой

64 соединение металлической крышки с металлической бутылкой

66 металлическая крышка

67 ось металлической крышки

68 закрытая торцевая стенка

70 канавка

72 глубина канавки

74 корпус

75 впадина резьбы крышки

76 резьба крышки

77 глубина резьбы крышки

78 открытый торец

79 выступ резьбы крышки

80 контрольная лента

81 нависающий сегмент резьбы крышки

82 перфорация

83 устройство, формирующее канавку

84 вкладыш

85 внешний инструмент, формирующий канавку

86 внутренний инструмент, формирующий канавку

87 фланец

88 корпус

89 заплечик

90 наружный диаметр корпуса

91 высота корпуса

92 выступ

93 боковая стенка выступа

94 наружный диаметр выступа

95 наружный диаметр фланца

96 высота выступа

98 плоская торцевая стенка

99 корпус внешнего инструмента

100 полость или отверстие внешнего инструмента

101 внутренняя боковая стенка внешнего инструмента

101A первая внутренняя боковая стенка

101B вторая внутренняя боковая стенка

102 торцевое кольцо внешнего инструмента

103 глубина полости

104 резьбовая оправка

106 корпус оправки

108 боковая стенка оправки

109 резьбонакатное устройство

110 выступ резьбы

112 углубления резьбы

114 инструмент для формирования резьбы

116 металлическая бутылка

118 ось бутылки

120 закрытый торец

122 корпус

124 горлышко

126 юбка для контрольной ленты

128 валик

129 выступ бутылочной резьбы

130 резьба бутылки

131 глубина резьбы бутылки

132 отверстие бутылки

133 впадина бутылочной резьбы

134 наружный диаметр валика

135 нависающий сегмент

136 рабочая высота профиля резьбы

137 резьбовой зазор

138 укупорочное устройство

139 горизонтальная плоскость

140 зажим

142 впадина

144 внутренний диаметр зажима

146 направление закрывания металлической крышки

148 лентоприжимной ролик

150 держатель бутылки

152 нижний зажим

154 направление закрывания металлической бутылки

156 заплечик внешнего инструмента

158A внешняя фаска внешнего инструмента

158B внутренняя фаска внешнего инструмента

160 наружный диаметр внешнего инструмента

162 первый внутренний диаметр полости

164 второй внутренний диаметр полости

166 высота корпуса внутреннего инструмента

168 глубина заплечика

170 первая полость внутреннего инструмента

172 вторая полость внутреннего инструмента

174 отверстие внутреннего инструмента

180 опорный блок

181 расстояние между пресс-формами формирующего канавку устройства

182 проставка

184 крепежный элемент или болт

186 держатель внешнего инструмента

188 расстояние между торцевой стенкой крышки и заплечиком внешнего инструмента

190 выталкиватель

192 регулировочная шайба

194 поджимающий элемент или пружина

196 фланцевая опорная втулка

198 направляющий пружинный штифт с пропилом

200 держатель внутреннего инструмента

202 расстояние между держателем внутреннего инструмента и держателем внешнего инструмента

204 расстояние между фланцем внутреннего инструмента и держателем внутреннего инструмента

205 плоскость, определяемая точкой контакта резьбы бутылки и крышки

206 угол между точкой контакта резьбы бутылки и крышки и горизонтальной плоскостью

208 действующая на крышку поднимающая сила (или вертикальная сила)

210 действующая на крышку растягивающая сила (или горизонтальная сила)

212 действующая на крышку сила выталкивания

R1 радиус закругления между внутренней боковой стенкой и торцевым кольцом внешнего инструмента

R2 радиус закругления между боковой стенкой и торцевой стенкой выступа внутреннего инструмента

R3 радиус закругления между корпусом и заплечиком внутреннего инструмента

R4 радиус закругления между первой внутренней боковой стенкой и заплечиком внешнего инструмента

R5 радиус закругления между заплечиком и второй внутренней боковой стенкой

R6 радиус закругления между заплечиком и боковой стенкой выступа внутреннего инструмента.

Осуществление изобретения

Настоящее изобретение обладает значительными преимуществами по широкомуспектру направлений. Намерение заявителя заключается в том, чтобы описание и формула изобретения могли быть расширены в соответствии с сущностью и объемом изобретения, несмотря на то, что может показаться ограничивающим языком, обусловленным требованием по ссылкам на конкретные примеры. Для ознакомления специалистов в соответствующих областях техники, наиболее тесно связанных с настоящим изобретением, в описании представлен предпочтительный вариант реализации, иллюстрирующий наилучший способ осуществления настоящего изобретения на практике, со ссылками на чертежи, которые являются частью описания. Пример варианта реализации описан подробно, без попытки описать все возможные формы и модификации, посредством которых настоящее изобретение может быть реализовано на практике. Таким образом, описанные здесь варианты являются иллюстративными, и, как будет очевидно специалистам в данной области техники, могут быть модифицированы различными способами в границах объема и сущности изобретения.

На фиг. 6 представлен один из возможных вариантов реализации настоящим изобретением способа 50 формирования металлической крышки 66 и последующей герметизации с ее помощью металлической бутылки 116. Несмотря на то, что показанный на фиг. 6 способ 50 демонстрирует общий порядок выполнения операций, указанный способ 50 может включать в себя выполнение большего или меньшего количества операций, или выполнение данных операций в порядке, отличающемся от показанного на фиг. 6. Кроме того, хотя операции, выполняемые в способе 50, описываются последовательно, многие из них, фактически, могут выполняться параллельно или одновременно. Далее способ 50 будет объяснен применительно к устройству, инструментам, металлическим бутылкам и резьбовым металлическим крышкам, описанным со ссылками на фиг. 7-18

В ходе операции 52 производится формирование металлической крышки 66. В одном из возможных вариантов формирование металлической крышки 66 осуществляется с помощью вытяжного пресса. В частности, вытяжной пресс содержит инструменты для вырезания заготовки из листа металлического материала. Из полученной заготовки вытяжной пресс затем формирует в целом чашеобразную металлическую крышку 66.

Полученная металлическая крышка 66 обычно содержит закрытую торцевую стенку 68, корпус 74 и открытый торец 78, расположенный напротив закрытой торцевой стенки. Корпус 74 отходит от закрытой торцевой стенки 68 и имеет в целом цилиндрическую форму. В некоторых случаях металлическая крышка 66 может содержать прикрепленную к корпусу 74контрольную ленту 80. В одном из возможных вариантов реализации вытяжной пресс содержит инструмент для формирования бороздок или для пробивания перфорационных отверстий 82, таким образом, чтобы контрольная лента 80 была соединена с корпусом 74 с возможностью отсоединения.

В некоторых случаях операция 52 также может включать в себя формирование канавки 70 в металлической крышке. Более конкретно, вытяжной пресс может содержать показанные на фиг. 7-9 инструменты 85, 86, предназначенные для формирования канавки 70. Как вариант, формирование канавки 70 может осуществляться в ходе операции 56 или 60. Благодаря формированию канавки 70 на металлической крышке 66 перед ее установкой на металлическую бутылку величина верхнего усилия, прикладываемого укупорочным устройством к металлической бутылке, значительно уменьшается, например, по меньшей мере, приблизительно на 40%. Известное укупорочное устройство может прикладывать к крышке верхнее усилие порядка 270 фунтов (1,2 кН). В одном из возможных вариантов формирование канавки 70 перед установкой металлической крышки 66 обеспечивает уменьшение верхнего усилия, требующегося для герметизации металлической бутылки, от приблизительно 60 фунтов до приблизительно 180 фунтов.

В ходе необязательной операции 54 производится установка вкладыша 84 в металлическую крышку 66, таким образом, чтобы он находился в контакте с внутренней поверхностью закрытой торцевой стенки 68. Вкладыш 84 может отштамповываться из листового материала для вкладыша. Как вариант, вкладыш 84 может быть отформован на месте. Вкладыш формируется из пластичного или сжимаемого материала. Он может быть выполнен из пластика.

В ходе операции 56 в металлической крышке 66 может быть сформирована канавка 70. Более конкретно, на фиг. 7A-7B схематично показано устройство 83A, формирующее канавку. Устройство 83A, формирующее канавку обычно содержит внешний инструмент 85A и внутренний инструмент 86B. При введении внутреннего инструмента 86A в открытый торец 78 крышки внешний инструмент 85A может воздействовать на внешнюю поверхность металлической крышки 66. Инструмент 85A и/или инструмент 86A перемещаются совместно относительно металлической крышки 66 и прикладывают усилие по меньшей мере к закрытой торцевой стенке 68. Таким образом, внутренний инструмент 86A вытягивает или расширяет часть закрытой торцевой стенки 68 наружу от корпуса 74 к внешнему инструменту 85 с целью формирования канавки 70.

Инструмент 85A и/или инструмент 86A перемещаются в целом параллельно продольной оси 67 металлической крышки 66. В другом возможном варианте инструменты 85A и 86A расположены практически соосно продольной оси 67 металлической крышки 66. В некоторых случаях усилие, прилагаемое к металлической крышке 66 инструментами 85A и 86A, составляет приблизительно до 425 фунтов. Величина усилия, прикладываемого к металлической крышке инструментами 85A и 86A, может составлять от приблизительно 75 фунтов до приблизительно 425 фунтов.

В некоторых случаях формирование канавки 70 инструментами 85A и 86A осуществляется в ходе одной операции. Более конкретно, канавка 70 формируется в ходе одной операции вытягивания внешним инструментом 85A и введенным внутрь металлической крышки 66 внутренним инструментом 86A.

Как показано на фиг. 8A, внешний инструмент 85A обычно содержит корпус 99 с полостью 100 внутри него. Внутренний диаметр полости 100 достаточен для вхождения в нее части закрытой торцевой стенки 68 металлической крышки 66, когда внутренний инструмент 86 прикладывает усилие к внутренней поверхности закрытой торцевой стенки 68. Внутренний диаметр по меньшей мере части полости 100 может составлять от приблизительно 1,360 дюйм до приблизительно 1,400 дюйм. Полость 100 может содержать внутреннюю боковую стенку 101. Переход между внутренней боковой стенкой 101 и торцевым кольцом 102 внешнего инструмента 85 выполнен с радиусом закругления R1, величина которого может составлять от приблизительно 0,01 дюйм до приблизительно 0,03 дюйм. Глубина 103 полости 100 корпуса составляет от приблизительно 0,090 дюйм до приблизительно 0,34 дюйм. Как вариант, полость 100 может проходить сквозь корпус 99 и образовывать отверстие 100.

Как показано на фиг. 9A-9B, внутренний инструмент 86A обычно содержит корпус 88 и формирующий выступ 92. Корпус 88 имеет в целом форму цилиндра с наружным диаметром 90 и высотой 91. В некоторых случаях величина наружного диаметра 90 может составлять от приблизительно 1,43 дюйм до приблизительно 1,48 дюйм. Наружный диаметр 90 не должен быть больше внутреннего диаметра металлической крышки 66. Более конкретно, зазор между внешней поверхностью корпуса 88 и внутренней поверхностью металлической крышки 66 составляет менее приблизительно 0,005 дюйм. В результате достигается плотная посадка между металлической крышкой 66 и внутренним инструментом 86. Соответственно, канавка 70, формируемый инструментами 85A и 86A, практически симметрична и имеет в целом равномерную глубину 72 (фиг. 12), в отличие от канавки 32, показанной на фиг. 5. Внутренний диаметр металлической крышки 66 больше наружного диаметра 90 корпуса 88 внутреннего инструмента не более, чем на приблизительно 0,005 дюйм. Высота 91 корпуса 88 составляет по меньшей мере приблизительно 0,7 дюйм. В некоторых случаях высота 91 составляет от приблизительно 0,75 дюйм до приблизительно 1,0 дюйм.

Выступ 92 отходит от корпуса 88 на заданную высоту 96. Высоту 96 выступа выбирают таким образом, чтобы сформировать канавку 70 заданной глубины 72. Высота 96 выступа может составлять от приблизительно 0,065 дюйм до приблизительно 0,135 дюйм. В другом возможном варианте высота 96 выступа составляет от приблизительно 0,11 дюйм до приблизительно 0,14 дюйм. Соответственно, выступ 96 может образовывать канавку 70 глубиной 72 по меньшей мере приблизительно 0,050 дюйм. В одном из возможных вариантов выполнения канавка 70, создаваемая формирующим канавку инструментом 86, имеет глубину 72 по меньшей мере приблизительно 0,080 дюйм. При необходимости канавка 70, сформированная выступом 92, может иметь глубину 72 от приблизительно 0,075 дюйм до приблизительно 0,095 дюйм.

На формирующем выступе 92 сформирована торцевая стенка 98. В одном из возможных вариантов реализации торцевая стенка 98 является практически плоской. Наружный диаметр 94 выступа 92 меньше диаметра 90 корпуса и меньше наружного диаметра 134 валика 128 металлической бутылки 116 (фиг. 15). Наружный диаметр 94 выступа меньше наружного диаметра 134 валика 134 по меньшей мере на приблизительно 0,005 дюйм. Таким образом, когда металлическая крышка 66 используется для герметизации металлической бутылки 116, вкладыш 84 взаимодействует с валиком 128 бутылки и сжимается до заданной степени, образуя уплотнение, обеспечивающее герметизацию любой бутылки, на которую устанавливается металлическая крышка 66. Более конкретно, когда металлическая крышка 66 с предварительно сформированной канавкой 70 используется для герметизации металлической бутылки 116, вкладыш 84 крышки образует с валиком 128 бутылки посадку с натягом приблизительно 0,005 дюйм.

В одном из возможных вариантов реализации диаметр 134 валика бутылки (фиг. 15) составляет от приблизительно 1,306 дюйм до приблизительно 1,328 дюйм. Соответственно, в одном из возможных вариантов реализации наружный диаметр 94 выступа составляет не более приблизительно 1,380 дюйм. В другом возможном варианте реализации наружный диаметр 94 выступа составляет не более приблизительно 1,310 дюйм. В некоторых случаях наружный диаметр 94 выступа составляет от приблизительно 1,295 дюйм до приблизительно 1,323 дюйм. В другом возможном варианте реализации наружный 94 диаметр выступа составляет от приблизительно 1,304 дюйм до приблизительно 1,308 дюйм.

При необходимости между боковой стенкой 93 формирующего выступа 92 и торцевой стенкой 98 может быть выполнен радиус закругления R2. В одном из возможных вариантов реализации радиус закругления R2 составляет от приблизительно 0,01 дюйм до приблизительно 0,04 дюйм. Между корпусом 88 и заплечиком 89 выступа 92 может быть выполнен третий радиус закругления R3. В одном из возможных вариантов реализации третий радиус закругления R3 составляет от приблизительно 0,003 дюйм до приблизительно 0,03 дюйм. В другом возможном варианте реализации третий радиус закругления R3 составляет не более 0,02 дюйм.

Торцевая стенка 98 распределяет прикладываемую к металлической крышке 66 формирующую нагрузку практически равномерно по всей закрытой торцевой стенке 68. Таким образом, когда инструмент 86 формирует канавку 70, не происходит неравномерное утончение материала металлической крышки 66. Если вкладыш 84 вставлен в металлическую крышку 66, при формировании канавки 70 большая поверхность торцевой стенки 98 сжимает вкладыш, который впоследствии восстанавливает свою исходную форму и толщину, когда внутренний инструмент 86 удаляется.

И наоборот, как показано на фиг. 1C, когда известное укупорочное устройство 22 прижимает ROPP-крышку 10 к валику 6 бутылки, некоторые части ROPP-крышки 10 оказываются без опоры. Если вкладыш 14 вставлен в ROPP-крышку 10 при формировании канавки 32, может произойти утончение вкладыша. В частности, узкий валик 6 бутылки врезается во вкладыш 14 и может создать в нем утонченный участок кольцевой формы.

На фиг. 8B-8E схематично показан другой возможный вариант выполнения внешнего инструмента 85B согласно настоящему изобретению. Конструкция внешнего инструмента 85B аналогична конструкции внешнего инструмента 85A и содержит много таких же (или подобных) элементов и размеров, которые могут работать аналогичным образом. Внешний инструмент 85B содержит корпус 99 с наружным диаметром 160 и заданной высотой 166. Корпус 99B имеет в целом цилиндрическую форму. Наружный диаметр 160 может составлять от приблизительно 2,38 дюйм до приблизительно 2,41 дюйм. Высота 166 может составлять от приблизительно 0,25 дюйм до приблизительно 0,6 дюйм. В частности, высота 166 выступа может составлять от приблизительно 0,3 дюйм до приблизительно 0,4 дюйм.

В корпусе 99 выполнено отверстие 100. Отверстие 100 может иметь внутреннюю боковую стенку 101 со ступенчатым профилем, образованным заплечиком 156. Более конкретно, первый участок 101A внутренней боковой стенки имеет первый внутренний диаметр 162, а второй участок 101B внутренней боковой стенки имеет второй внутренний диаметр 164, который меньше первого. Канавка 70 согласно настоящему изобретению может быть сформирована путем расширения или вытягивания закрытой торцевой стенки 68 металлической крышки 66 относительно заплечика 156 и внутрь отверстия 100B, образованного вторым участком 101B внутренней боковой стенки.

Между торцевым кольцом 102 корпуса 99 и первой внутренней боковой стенкой 101A может быть выполнен радиус закругления R1. Величина этого радиуса может составлять от приблизительно 0,01 дюйм до приблизительно 0,03 дюйм. В некоторых случаях радиус закругления R1 может составлять от приблизительно 0,015 дюйм до приблизительно 0,025 дюйм.

Заплечик 156 имеет заданную глубину 168 от торцевого кольца 102 корпуса 99. В некоторых случаях эта глубина 168 может составлять от приблизительно 0,10 дюйм до приблизительно 0,13 дюйм.

Первый внутренний диаметр 162 по меньшей мере равен наружному диаметру закрытой торцевой стенки 68 металлической крышки 66. В одном из возможных вариантов реализации первый внутренний диаметр 162 составляет от приблизительно 1,49 дюйм до приблизительно 1,52 дюйм.

В некоторых случаях между первым участком 101A внутренней боковой стенки и заплечиком 156 может быть выполнен радиус закругления R4. Радиус закругления R4 может составлять от приблизительно 0,010 дюйм до приблизительно 0,020 дюйм или от приблизительно 0,013 дюйм до приблизительно 0,019 дюйм.

Второй внутренний диаметр 164 меньше наружного диаметра закрытой торцевой стенки 68 металлической крышки 66. Внутренний диаметр 164 может составлять от приблизительно 1,35 дюйм до приблизительно 1,41 дюйм или от приблизительно 1,390 дюйм до приблизительно 1,400 дюйм.

Один или обе вторые внутренние боковые стенки 101A, 101B могут быть отполированы до заданной чистоты. В некоторых случаях боковые стенки 101A, 101B могут быть отполированы с допуском менее приблизительно 0,01 дюйм. Как вариант, допуск может составлять менее приблизительно 0,005 дюйм. В одном из возможных вариантов реализации полировке подвергается только часть второй внутренней боковой стенки 101B рядом с первой внутренней боковой стенкой 101A. Отполированный участок второй внутренней боковой стенки 101A может доходить до глубины по меньшей мере приблизительно 0,1 дюйм участка 101B отверстия от заплечика 156.

Между заплечиком 156 и вторым участком 101B внутренней боковой стенки также может быть сформирован радиус закругления R5, который может составлять от приблизительно 0,01 дюйм до приблизительно 0,03 дюйм. В другом возможном варианте реализации радиус закругления R5 может составлять от приблизительно 0,015 дюйм до приблизительно 0,025 дюйм.

Одна или несколько поверхностей корпуса 99B могут быть выполнены с фаской. Например, в некоторых случаях корпус 99B может содержать внешнюю фаску 158A и внутреннюю фаску 158B. Внешняя фаска 158A может быть выполнена между внешней боковой стенкой и нижней поверхностью напротив торцевого кольца 102. Внутренняя фаска 158B может располагаться между второй внутренней боковой стенкой 101B и нижней поверхностью. Одна или обе фаски 158 могут быть выполнены под углом около 45° относительно продольной оси внутреннего инструмента 85B. Фаски 158 могут иметь любую длину, например, длина одной из фасок может составлять от приблизительно 0.01 дюйм до приблизительно 0.08 дюйм.

На фиг. 9C-9E схематично показан другой возможный вариант выполнения внутреннего инструмента 86B согласно настоящему изобретению. Конструкция внутреннего инструмента 86B аналогична конструкции внутреннего инструмента 86A, показанного на фиг. 7, 9, может функционировать аналогичным образом и содержит такие же или аналогичные размеры.

Внутренний инструмент 86B содержит корпус 88, имеющий в целом форму цилиндра с заданным наружным диаметром 90. Наружный диаметр 90 выбирают таким образом, чтобы он был не больше внутреннего диаметра корпуса 74 металлической крышки 66. Таким образом, внутренний инструмент 86B выполнен с возможностью вхождения в металлическую крышку, чтобы внутренний инструмент 86B мог прикладывать нагрузку на внутреннюю поверхность закрытой торцевой стенки 68 металлической крышки для формирования канавки 70. Как и во внутреннем инструменте 86A, диаметр 90 внутреннего инструмента 86B может выбираться таким образом, чтобы достигалась практически плотная посадка с металлической крышкой 66. Таким образом, уменьшается или устраняется случайное или непреднамеренное перемещение металлической крышки относительно внутреннего инструмента 86B. Наружный диаметр 90 корпуса 88 может составлять от приблизительно 1,4 дюйм до приблизительно 1,5 дюйм. В некоторых случаях наружный диаметр 90 корпуса 88 может составлять от приблизительно 1,43 дюйм до приблизительно 1,45 дюйм.

Высота 91 корпуса 88 больше высоты металлической крышки 66. Более конкретно, при вхождении внутреннего инструмента 86B в металлическую крышку по меньшей мере часть корпуса 88 может выступать из открытого торца 78 металлической крышки 66, как схематично показано на фиг. 10B, 10D. Высота 91 может составлять от приблизительно 0,8 дюйм до приблизительно 1,1 дюйм.

В некоторых случаях от конца корпуса 88 может отходить наружу фланец 87. При наличии фланца 87 его наружный диаметр 95 может составлять от приблизительно 1,40 дюйм до приблизительно 2,0 дюйм. В некоторых случаях наружный диаметр 95 фланца может составлять от приблизительно 1,70 дюйм до приблизительно 1,90 дюйм. В одном из возможных вариантов реализации фланец 87 отходит от конца корпуса на расстояние от приблизительно 0,20 дюйм до приблизительно 1,00 дюйм.

На торце корпуса 88 напротив фланца 87 выполнен выступ 92. Выступ 92 может иметь такую же геометрию и такие же размеры, как и выступ 92 внутреннего инструмента 86A. Выступ 92 внутреннего инструмента 86B в целом образован окончанием или заплечиком 89 корпуса 88, и от заплечика 89 отходит боковая стенка 93 и торцевая стенка 98. Торцевая стенка 98 может быть практически плоской.

Наружный диаметр 94 выступа 92 меньше наружного диаметра 90 корпуса 88 и меньше диаметра закрытой торцевой стенки 68 металлической крышки 66. Таким образом, когда внутренний инструмент 86B располагается внутри металлической крышки 66, торцевая стенка 98 может создавать усилие, действующее на закрытую торцевую стенку 68 металлической крышки 66 с целью вытягивания или расширения закрытой торцевой стенки 68 и формирования канавки 70 металлической крышки. В одном из возможных вариантов реализации наружный диаметр 94 выступа 92 составляет от приблизительно 1,25 дюйм до приблизительно 1,43 дюйм. В некоторых случаях наружный диаметр 94 выступа может составлять от приблизительно 1,300 дюйм до приблизительно 1,310 дюйм.

Выступ 92 отходит от корпуса 88 на заданное расстояние или высоту 96. В некоторых случаях высота 96 составляет от приблизительно 0,060 дюйм до приблизительно 0,15 дюйм. В некоторых случаях высота 96 может составлять от приблизительно 0,11 дюйм до приблизительно 0,14 дюйм.

При необходимости между боковой стенкой 93 и торцевой стенкой 98 может быть выполнен радиус закругления R2 заданной величины. Этот радиус может составлять от приблизительно 0,015 дюйм до приблизительно 0,025 дюйм. Между боковой стенкой 93 и заплечиком 89 может быть выполнен другой радиус закругления R6, который может составлять от приблизительно 0,01 дюйм до приблизительно 0,03 дюйм.