Способ изготовления баллона высокого давления и устройство для пропитки армирующего материала связующим для его осуществления - RU2750827C1

Код документа: RU2750827C1

Чертежи

Описание

Изобретение относится к области газовой аппаратуры (газового оборудования) и может быть использовано в газовой, авиационной, судостроительной, автомобильной, космической и смежных с ними отраслях промышленности, где применяются композитные (металлопластиковые, металлокомпозитные) сосуды и баллоны высокого давления (далее – баллоны ВД), наполненные сжатым или сжиженным газом.

Известны способы изготовления баллонов ВД с применением процесса намотки (формования) наружных силовых пластиковых (композитных) оболочек (далее – силовая оболочка) на внутреннюю герметичную оболочку – металлический или полимерный лейнер (далее – лейнер). Для формирования силовой оболочки посредством намотки используют различные армирующие материалы – минеральные (стеклянные, базальтовые, угольные и т.п.), металлические, а также органические и полимерные волокна в виде нитей, усов, лент, ровингов и/или жгутов (далее – армирующие материалы). Для пропитки армирующих материалов в качестве матрицы используют различные связующие компоненты: смолы, полимеры и металлические растворы (далее – связующее). Из уровня техники известны два способа намотки силовых оболочек лейнеров: «сухая» и «мокрая» (Д.В. Росато, К.С. Грове. Намотка стеклонитью. – М.: Машиностроение, 1969).

«Сухая» намотка (см. Фиг.1) – это намотка препрегов из армирующих материалов 2 (предварительно пропитанных связующим компонентом и подсушенных) с катушки 1 на лейнер 3.

«Сухая» намотка является простейшим способом намотки, и в изобретениях с применением «сухой» намотки способов оптимизации процесса намотки не выявлено, а отличия заключаются в применении различных армирующих материалов (стеклопластика в RU 2098279 C1 и RU 2209362 C1, углепластика в SU 1635418 A1, базальтопластика в RU 167303 U1 и органопластика в RU 57862 U1). Основные преимущества «сухой» намотки: скорость (так как пропитывание материала исключено из процесса намотки), качество пропитки (препрег лучше пропитан связующим, так как нет необходимости в быстрой пропитке, чтобы быстрее наматывать армирующий материал на лейнер) и процесс «сухой» намотки чище чем «мокрой» (так как нет участка пропитки в намоточном тракте).

Всем известным техническим решениям с применением «сухой» намотки присущи следующие недостатки:

- препрег, для сохранения необходимых свойств, должен храниться в холоде (связующее находится в вязком или твердом состоянии), и перед укладкой его надо разогревать. При этом после разогрева срок его использования ограничен. Кроме того, сам процесс изготовления и использования препрега достаточно трудоемок – сначала разогревается связующее и пропитываются армирующие материалы (также как в процессе «мокрой» намотки), хранится полученный продукт при низкой температуре, перед намоткой препрег разогревается и в разогретом виде наматывается на лейнер;

- при укладке разогретого препрега необходимо соблюдение температурного режима;

- практически невозможно что-то исправить в процессе укладки;

- оборудование загрязняется;

- высокий уровень выбросов вредных веществ в рабочей зоне намотки;

- лейнер и зону укладки препрега необходимо подогревать, что технически сложно;

- технические сложности при ликвидации обрывов препрега в процессе намотки.

Устранение некоторых из перечисленных недостатков обеспечивает «мокрая» намотка. Также «мокрая» намотка обеспечивает лучшую формуемость силовых оболочек изделий при их высокой герметичности, поэтому преимущественно применяется для изготовления крупногабаритных оболочек сложной конфигурации и сосудов высокого давления. И, что важно для достижения заявленного технического результата (экономичности производства), изготовление баллонов (сосудов) ВД способом «мокрой» намотки дешевле чем способом «сухой» намотки, так как исключены операции охлаждения препрега, хранения в охлажденном состоянии и его последующего разогрева перед укладкой.

«Мокрая» намотка (см. Фиг.2) – это намотка с одновременной пропиткой сухих армирующих материалов 2 связующим компонентом 4 в пропиточной ванне 5, расположенной в нитетракте (который начинается от катушки 1 и заканчивается на лейнере 3), и, как правило, ванна располагается непосредственно на подвижной укладочной каретке намоточной установки (станка), а роль раскладчика при этом выполняют отжимные валики 6 (и/или рамка, кольцо).

Способ «мокрой» намотки в соответствии с Фиг.2 широко известен и усовершенствован в изобретениях, описанных в патентах: RU 87492 U1, RU 2382919 C2, RU 2698824 C1, RU 163810 U1, SU 1705112 A1, RU 2586227 C2, RU 2369801 C1, RU 2670289 C2, RU 2236635 C2, RU 2175088 C1, RU 96204 U1, RU 2560125 C2, RU 2310120 C1, RU 2551442 C2, RU 2620134 C2, RU 2631957 C1, RU 99100 U1, RU 2652414 C2, RU 2679689 C1, SU 979143, RU 1459140 C и SU 175624. В перечисленных патентах оптимизация изготовления баллона ВД предлагается за счет различных способов, но без оптимизации процесса пропитки, а за счет оптимизации конструкции баллона ВД, схем намотки, выбора материалов и др.

Оптимизация устройств пропитки с применением «мокрой» намотки с некоторыми отличиями от схемы пропитки, представленной на Фиг.2, но при этом пропитка армирующего материала осуществляется также – в ванне нитетракта, предлагается в патентах: SU 1070016 A (с целью обеспечения непрерывного контакта армирующего материала со связующим за счет того, что ванна со связующим вращается вокруг оправки, и ванна снабжена расположенным выше уровня связующего отверстием для прохода композиционного материала, при этом композиционный материал при помощи стержня с направляющей опускается в ванну и покрывается связующим), SU 168169 (с целью придания изделиям герметичности за счет сочетания предварительной пропитки стеклоткани перед намоткой на оправку и подачи жидкого связующего непосредственно на стеклоткань при намотке, – стеклоткань поливают смолой в непосредственной близости от оправки), SU 115209 и SU 1212623 (с целью изготовления изделий разных диаметров за счет возможности перемещения ванны по высоте).

Известным техническим решениям с применением «мокрой» намотки и пропиткой армирующего материала в ванне, расположенной в нитетракте, присущи следующие недостатки:

- необходимо поддерживать нужную температуру на протяжении всего нитетракта – от начала пропитки в пропиточной ванне, в системе отжима, в системе натяжения, в укладочном кольце (рамке) и в интервалах между ними – вплоть до лейнера;

- все оборудование постоянно пачкается связующим и требует постоянной чистки и удаления избытков и остатков связующего;

- очень трудно регулировать (поддерживать) температуру и количество связующего в пропитанном армирующем материале;

- практически невозможно что-то исправить в процессе укладки (снять необходимую часть намотанного материала и намотать вновь), в том числе из-за необходимости остановок;

- даже незначительные технологические остановки могут привести к изменению вязкости связующего или к его полимеризации, время жизни самого связующего ограничено;

- высокий уровень выбросов вредных веществ в рабочей зоне намотки;

- необходим специальный дополнительный персонал, контролирующий нанос связующего на армирующий материал, снятие излишков связующего с баллона в процессе намотки, долив связующего в ванну и т.д.;

- процесс отжима нестабилен (зависит от температуры), при отжиме происходит травмирование и налипание армирующего материала, в т.ч. нередки обрывы армирующего материала, и, вследствие этого, снижается качество пропитки, снижается технологичность из-за простоев, повышается износ отжимного элемента (что снижает усилие отжима, т.е. качество обработки армирующего материала), а также возникают сложности новой протяжки сухого армирующего материала в случае его обрыва по «мокрому» нитетракту.

Известен способ поочередной намотки, в котором одни слои намотаны способом «сухой» намотки, а другие – способом «мокрой» намотки (RU 2187746 C2 и RU 2141073 C1). Этим техническим решениям присущи все недостатки «сухой» и «мокрой» намотки, перечисленные выше.

С целью устранения недостатков «сухой» и «мокрой» намотки используются другие способы, которые существенно отличаются от схем, представленных на Фиг.1 и Фиг.2.

Известен способ намотки нитей на длинные трубы посредством устройства, включающего термостат для охлаждения предварительно пропитанных в ванне нитей перед намоткой на оправку (WO 2008046878 A1). Использование устройства позволяет избежать скольжения нитей на оправке, сохранить точное позиционирование этих нитей на оправке, исключить отжим нитей волокон и сохранить зону намотки чистой (избежать капель смолы).

Однако, предложенное решение кроме недостатков, присущих для рассмотренных выше способов намотки, требует дополнительных технических средств охлаждения и повышает энергоемкость процесса намотки.

Известно устройство для пропитки волокон на намоточном станке с заправочными шпулями, которое содержит камеру с дроссельным отверстием для подачи пропитывающего состава в зазор фильеры, образованной наружной поверхностью камеры в зоне дроссельного отверстия и наружной поверхностью оппозитно расположенного узла, систему трубопроводов для подачи под давлением пропитывающего состава из емкости для хранения, смонтированной на основании станка, в камеру и отвода из нее, и средство натяжения волокна (RU 2177917 C1). Задача изобретения заключается в том, чтобы создать более надежное устройство для пропитки волокон, повысить экономичность устройства путем уменьшения расхода пропиточного состава. Технический результат, достигаемый этим изобретением, это повышение качества пропитки волокон при одновременном повышении производительности намоточного станка.

Однако описанное устройство имеет ряд недостатков:

- сложно заправлять армирующие материалы в фильеры нитетракта, а также варьировать ширину армирующих материалов. На практике, очень часто ленту армирующего материала формируют из разного количества жгутов или ровингов, т.е. нужно иметь целый набор соответствующих фильер;

- весьма проблематично осуществлять натяжение на пропитанном (сыром) армирующем материале, особенно, если учесть, что после пропитки, проходя между натяжными роликами, армирующий материал остывает при воздействии температуры окружающей среды, а сами ролики будет необходимо подогревать, чтобы на них не налипало связующее;

- прохождение узлов через фильеру влечет за собой кратковременное повышение натяжения, что влияет на стабильность технологического процесса. Сама фильера постоянно забивается частицами волокон (элементами) армирующего материала;

- вставить сухой армирующий материал в «мокрую» фильеру практически очень сложно, так как фильера покрыта связующим, и сухой армирующий материал прилипает к поверхностям фильеры при заправке и протяжке;

- часть армирующего материала (от фильеры до лейнера) после заправки (протяжке) ленты в начале работ и после обрывов всегда будет оставаться сухой;

- данное устройство является достаточно сложным и дорогим, практически не применимым для металлических связующих.

Также известны способы изготовления баллонов (сосудов) ВД, состоящие в том, что на внутреннюю герметизирующую оболочку оригинальной конструкции (по патенту RU 2315228 C1), наматывают сухие армирующие нити, и пропитку армирующих нитей связующим ведут в вакууме. Пропитка армирующих волокон в вакууме также предлагается в патенте US2015290885 (A1).

Намотка армирующих материалов сухими позволяет ускорить процесс их намотки на лейнер (герметизирующую оболочку) в 20 и более раз по сравнению с сырыми. Пропитка армирующих материалов связующим, которую ведут в вакууме, позволяет достичь полной пропитки силовой оболочки связующим материалом.

Однако процесс пропитки в вакууме очень трудоемок, и стоимость применяемой технологической оснастки в процессе пропитки очень высокая.

Известен способ изготовления баллона ВД и устройство для его осуществления по патенту RU2180948 C1. Способ изготовления баллона ВД включает получение герметичного лейнера, формование на нем силовой оболочки из армированного композиционного материала и отверждение связующего. При формовании силовой оболочки используют готовый или предварительно изготовленный вне лейнера плетеный каркас, который надевают на лейнер. Края каркаса закрепляют на фланцах лейнера. Каркас пропитывают полимерным связующим и устанавливают на фланцы лейнера прижимные гайки. Пропитку каркаса низковязким полимерным связующим осуществляют одним из следующих способов: полным погружением изделия в ванночку со связующим; частичным погружением изделия в ванночку со связующим и последующим медленным вращением; нанесением связующего методом напыления. Качество пропитки зависит от плотности структуры каркаса, от вязкости и типа связующего, от дополнительных условий (вакуумирование, вибрирование, ультразвук и т.д.).

Однако такой способ формирования композитной оболочки не обеспечивает требуемого качества силовой оболочки по следующим причинам:

- при отдельном изготовлении каркаса невозможно изготовить каркас большой толщины (из большого количества слоев) и плотно охватывающим днища, то есть обеспечить требования, которые особенно важны в баллонах (сосудах) высокого давления;

- достаточно сложно надежно закрепить сморщенные края каркаса прижимными гайками к фланцам лейнера, сложно распределить необходимое (оптимальное) количество силового материала на лейнере, так как оптимальное (необходимое) количество может потребовать укладки силового материала под разными углами и в несколько слоев для получения необходимой прочности в нужных направлениях;

- отдельно изготовленный каркас должен быть достаточно эластичным и облегать цилиндр и днища баллона, что возможно, когда каркас достаточно тонкий и неплотный;

- метод использования «каркаса» не позволяет создавать необходимое натяжение армирующего материала и контролировать его.

Известен способ изготовления баллона ВД с формированием внешней силовой оболочки укладкой на внутреннюю герметичную оболочку, по крайней мере одного «сухого» слоя силового материала и последующую пропитку уложенного слоя связующим (RU 2426024 C2). Преимущество способа заключается в том, что устройство для пропитки силового слоя баллона ВД расположено отдельно от намоточного станка и содержит пропиточную ванну с возможностью ее заполнения связующим. Ванна снабжена валами для крепления баллонов, соединенными с вращательными элементами, например, в виде цепных звездочек.

Однако, данному способу присущи следующие недостатки:

- для пропитки баллона его необходимо снять со станка и установить в ванну;

- пропиточная ванна является сложным техническим устройством с механизмом вращения баллонов, системой вакуумирования и автоматики;

- даже при вакуумировании ванны и очень текучем (с низкой вязкостью) состоянии связующему составу достаточно сложно проникнуть на всю толщину намотанного сухого армирующего материала;

- сложно контролировать степень пропитки и обеспечивать необходимое количество связующего в композиционном материале (определить время окончания пропитки).

Наиболее близким к предлагаемому техническому решению является способ непрерывного изготовления стеклопластиковых труб методом намотки, в котором при намотке каждый уложенный слой нитей пропитывается связующим при помощи барабана, прижимаемого рычагами к нитям, а барабан при этом частично погружен в ванну со связующим и вращается за счет сцепления с поверхностью изготовляемой трубы, нанося при этом связующее на нити (SU 133382 и SU 133383). Преимущество способа заключается в том, что пропитка армирующего материала 2 (см. Фиг.3) связующим 4 осуществляется через барабан 7, расположенный в ванне 5 под лейнером 3, т.е. ванна расположена вне нитетракта, и армирующий материал проходит от катушки 1 через весь нитетракт вплоть до лейнера в сухом состоянии.

Недостатки:

- барабан прилипает к укладываемому материалу, нужно контролировать температуру барабана и необходимо мыть барабан;

- барабан должен иметь устройство для регулирования степени прижатия к наматываемому армирующему материалу в зависимости от изменения наружного диаметра трубы в процессе намотки;

- барабан должен иметь устройство синхронизации для избегания проскальзывания по поверхности укладываемого материала и его травмирования;

- данный способ пропитки пригоден только для пропитки витков лент с большими углами намотки (радиальных витков, слоев). При укладке продольных (спиральных) витков (слоев) материала под разными углами при намотке баллонов ВД для выполнения своих функций такой барабан должен иметь длину равную длине цилиндрической части баллона, что для крупногабаритных баллонов представляет большую техническую сложность;

- крупногабаритные барабаны имеют большие инерционные характеристики, что делает синхронизацию при укладке продольных слоев (с переменной скоростью вращения лейнера) технически сложно реализуемой;

- армирующий материал, укладываемый на днища баллонов ВД остается не пропитанным связующим (сухим);

- способ практически не реализуем при использовании металлических связующих.

Перечисленные недостатки существенно ограничивают применение способов, предложенных в указанных источниках, и препятствуют получению требуемого технического результата.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении технологичности изготовления баллона ВД за счет упрощения производства, связанного с исключением операции по протяжке лент армирующего материала через пропитывающее устройство нитетракта и легкости и быстроты ликвидации обрывов элементов армирующих лент, снижения материалоемкости и трудозатрат, связанных с уменьшением потерь связующего и экономии материалов при мытье нитетракта. Второстепенным техническим результатом является повышение прочности композитной силовой оболочки баллона ВД.

Указанный технический результат достигается тем, что способ изготовления баллона высокого давления включает в себя изготовление лейнера и формирование силовой оболочки из армирующего материала и связующего, и отличается тем, что формирование силовой оболочки осуществляют укладкой на лейнер, по крайней мере, одного витка сухого армирующего материала с одновременной пропиткой уложенного витка связующим, которое находится в ванне, расположенной непосредственно под лейнером, установленным в намоточное устройство, при этом пропитка витка армирующего материала связующим осуществляется за счет погружения, по крайней мере, части баллона в ванну, заполненную разогретым связующим.

Кроме того, можно задать количество витков и слоев армирующего материала.

Кроме того, заданное уложенное количество витков и слоев армирующего материала может быть пропитано связующим.

Кроме того, в качестве связующего можно использовать полимерный материал.

Кроме того, в качестве связующего можно использовать расплав металла.

Кроме того, армирующий материал может быть предварительно нагрет.

Кроме того, армирующий материал может быть выбран из группы: органическое волокно, металлическое волокно, минеральное волокно, синтетическое или полимерное волокно.

Кроме того, полимерный материал может быть разогрет до температуры, при которой он имеет вязкость, достаточную для проникновения внутрь волокон армирующего материала.

Также технический результат достигается тем, что устройство для пропитки армирующего материала связующим представляет собой ванну, выполненную с возможностью установки в ней баллона высокого давления и возможностью заполнения связующим, и отличается тем, что пропитка связующим осуществляется одновременно с намоткой армирующего материала на лейнере, при этом ванна располагается непосредственно под лейнером.

Кроме того, ванна может иметь внутреннюю поверхность, которая повторяет форму баллона.

Кроме того, внутрь ванны могут быть установлены датчики температуры и уровня связующего, а также устройство для подогрева связующего до нужной температуры.

Кроме того, ванна может быть покрыта снаружи теплоизолирующим материалом.

Кроме того, ванна может быть снабжена сливным отверстием с вентилем для слива остатков связующего и продуктов очистки.

Кроме того, днище ванны может быть расположено с уклоном в сторону сливного вентиля.

Предлагаемое изобретение поясняется следующими чертежами:

Фиг. 1 –способ «сухой» намотки, аналог;

Фиг. 2 – способ «мокрой» намотки, аналог;

Фиг. 3 – способ непрерывного изготовления стеклопластиковых труб методом намотки, прототип;

Фиг. 4 – способ изготовления баллона ВД, вид спереди;

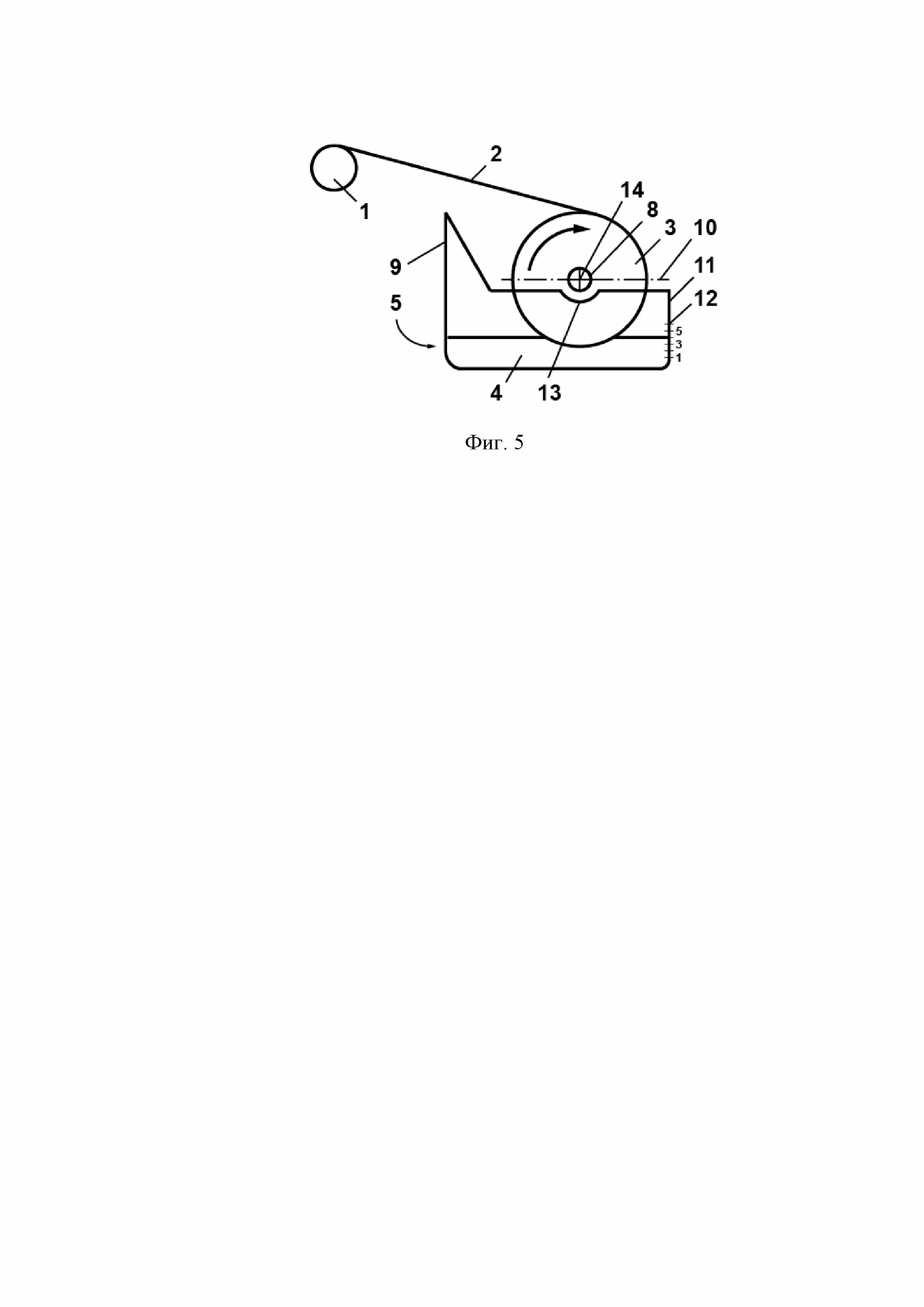

Фиг. 5 –способ изготовления баллона ВД, вид сбоку, с пропиткой после намотки;

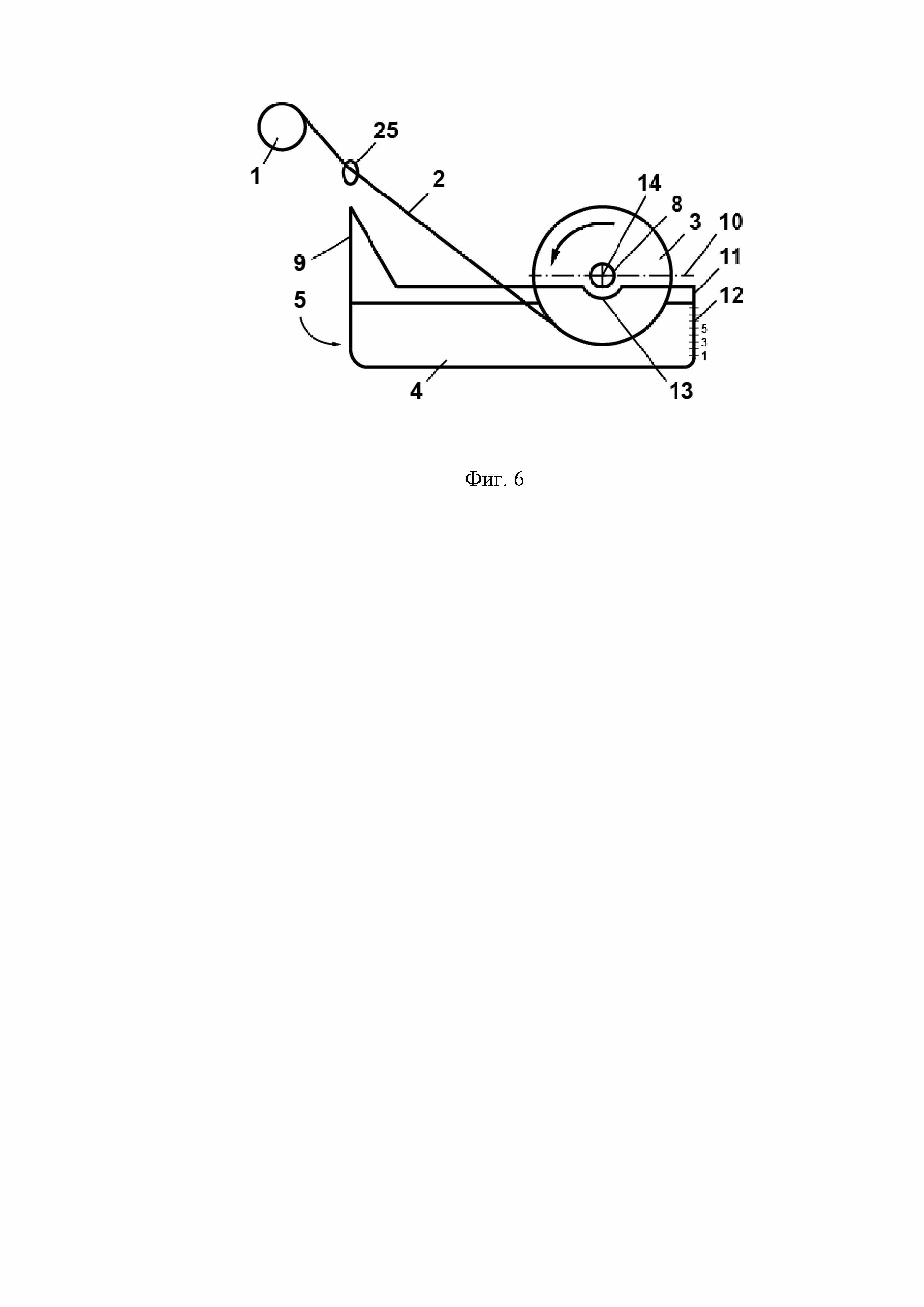

Фиг. 6 – способ изготовления баллона ВД, вид сбоку, с пропиткой после намотки.

Перечень элементов на фигурах:

1 – катушка (бобина) с армирующим материалом;

2 – армирующий материал;

3 – лейнер;

4 – связующее;

5 – пропиточная ванна;

6 – отжимные валики;

7 – барабан;

8 – вал крепления лейнера;

9 – задняя стенка ванны;

10 – ось лейнера;

11 – передняя стенка ванны;

12 – шкала;

13 – углубление на боковой стенке ванны;

14 – центр намоточного станка;

15 – вентиль дозатора;

16 – датчик уровня;

17 – датчик температуры;

18 – нагревательное устройство;

19 – дозатор;

20 – сливное отверстие с вентилем;

21 – горловина баллона;

22 – куполообразное днище баллона;

23 – укладчик;

24 – капли связующего;

25 – кольцо;

26 – баллон;

27 – цилиндрическая часть баллона;

28 – устройство для пропитки.

Баллон ВД 26 (Фиг. 4), содержащий герметичную металлическую внутреннюю оболочку – лейнер 3; устройство намотки внешней силовой оболочки из армирующего материала 2, включающее укладчик 23 и кольцо 25; и устройство 28 для пропитки, позволяющее осуществлять пропитку связующим 4 одновременно с намоткой лент из армирующего материала 2. Баллон ВД 26 содержит цилиндрическую часть 27 и два куполообразных днища 22 с горловинами 21, снабженными штуцерами (не показаны). Возможно выполнение баллона с одной горловиной – на одном днище.

Лейнер 3 может быть выполнен в виде цельной или сварной и/или штампованно-сварной оболочки любым известным способом из алюминиевого или стального сплава, или других металлических сплавов или полимерных материалов.

Формирование внешней композитной силовой оболочки осуществляют следующим образом. На лейнер 3, установленный в намоточное устройство и разогретый до необходимой температуры за счет контакта при вращении со связующим, находящимся в пропиточной ванне, укладывают (наматывают) известным методом заданное количество слоев сухого (непропитанного) и, разогретого до необходимой температуры при необходимости, армирующего материала под заданными углами. Намотка сухого армирующего материала на лейнер может быть осуществлена с помощью устройств, используемых при «мокрой» намотке или намотке препрегом и аналогичным образом. В качестве армирующего материала используют жгут, ровинг (или ленту из нескольких жгутов, ровингов) из волокна, выбранного из группы: органическое волокно, металлическое волокно, минеральное волокно. Выбор типа армирующего материала определяется требованиями к уровню его прочности с учетом экономической целесообразности его применения по стандартным методикам, принятым при изготовлении баллонов ВД. Количество слоев армирующего материала и углы их укладки определяются известными методами из условия требуемых прочности баллона ВД и места (например, в центре цилиндрической части) или характера (например, безосколочный) его разрушения.

Пропитку уложенных на лейнер витков (слоев) армирующего материла осуществляют разогретыми до требуемой вязкости связующим. В качестве связующего может быть использован полимерный материал, например, смола (композиция смол), или расплав металла, например, алюминия и его сплавов, цинка меди, титана, никелевых сплавов и т.п. Выбор связующего осуществляют по стандартным методикам, принятым при изготовлении баллонов ВД. Температуры полимерного связующего и армирующего материала, которые поддерживают в процессе пропитки, определяют с учетом используемого связующего и армирующего материала опытным путем из условия обеспечения минимальной вязкости, при которой обеспечивается лучшее проникновение связующего в волокна армирующего материала и оптимального срока жизни связующего до его кристаллизации. Известно, что, чем выше температура, например, полимерного связующего, тем быстрее оно кристаллизуется. Температуру связующего – расплавленного металла – поддерживают близкой к температуре плавления используемого металла, поскольку более высокая температура может приводить к вскипанию расплава и обогащению его газами, что очень плохо влияет на его физико-механические свойства.

Лейнер баллона ВД с уложенными на нем слоями (слоем) армирующего материала в горизонтально ориентированном положении погружен до нужного уровня в связующее и вращается вокруг продольной оси (баллона). Лейнер баллона ВД погружен в связующее частично, только частью его боковой поверхности не глубже плоскости, проходящей через продольную ось баллона, и горловины со штуцером остаются над уровнем связующего. При этом все вращающиеся элементы намоточного устройства остаются сухими, как и штуцер баллона, что упрощает технологию изготовления баллона и эксплуатацию устройства для пропитки. При вращении баллона боковая его часть, погруженная в связующее, подхватывает необходимые порции связующего, обеспечивающие равномерную пропитку слоев армирующего материала, и перемешивает связующее в емкости, что способствует поддержанию равномерной температуры связующего по всему объему и равномерной пропитке.

Время, в течение которого осуществляют пропитку витков (слоев) армирующего материала, определяется скоростью укладки лент армирующего материала, а степень пропитки – по расходу связующего, т.е. падению его уровня в пропиточной ванне. Падение уровня связующего в пропиточной ванне в совокупности со временем нахождения баллона в связующем и температурой связующего являются показателями степени пропитки армирующего материала связующим. Обычно количество связующего в композитном материале силовой оболочки колеблется от 10 до 50% от массы армирующего материала, и в предложенном способе регулируется степенью контактного давления сухой укладываемой ленты армирующего материала на пропитанную ленту уже уложенного армирующего материала.

Избытки связующего отжимаются с поверхности уже уложенного и смоченного армирующего материала последующими «сухими» витками за счет возникающего контактного давления, и стекают обратно в ванну в виде капель 24. Т.е. намотанный армирующий материал сначала смачивается в ванне, расположенной под лейнером, а затем отжимается сухим армирующим материалом следующего слоя при намотке (укладке). Для снятия излишков связующего с последнего слоя, намотанного на лейнер, армирующего материала используется стандартный скребок или шпатель.

Регулировать степень пропитки и долю связующего, остающегося в намотанном (сформованном) композите (пластике) можно также путем более или менее глубокого погружения лейнера в ванну при намотке, регулируя при этом уровень связующего в ванне и величину натяжения армирующего материала. Посредством изменения степени натяжения наматываемого армирующего материала можно также регулировать степень отжима излишков связующего из предыдущего намотанного слоя.

После завершения процесса намотки (укладки, формования) пропитанного армирующего материала производят известными методами полимеризацию (кристаллизацию) связующего.

На Фиг.4 также показано устройство 28 для пропитки слоев армирующего материала на лейнере. Устройство 28 содержит пропиточную ванну 5, которая располагается непосредственно под баллоном. Предпочтительно чтобы внутренняя поверхность ванны максимально повторяла форму баллона и не имела «застойных» зон, препятствующих интенсивному перемешиванию связующего в ванне за счет вращения лейнера.

Ванна 5 выполнена с возможностью ее заполнения связующим посредством устройства подачи связующего, – дозатора 19. Для слива остатков связующего и продуктов очистки ванна снабжена отверстием 20 с вентилем. В соответствии с одним вариантом, целесообразно днище ванны располагать с уклоном в сторону сливного вентиля для удобства слива.

Ванна 5 может быть изготовлена из различных сплавов металлов, из которых обычно изготавливают ванны для пропитки армирующих материалов при «сухой» или «мокрой» намотке, например, аустенитных нержавеющих или алюминиевых сплавов. Для металлических связующих целесообразно использовать ванны из тугоплавких металлов, например, титановых сплавов и т.п. В соответствии с одним вариантом, целесообразно ванну покрывать снаружи теплоизолирующим материалом.

Высота задней стенки 9 (Фиг. 5) ванны 5 расположена выше оси 10 для предохранения разбрызгивания связующего из ванны при высоких скоростях намотки (скорости вращения лейнера). Высота передней стенки 11 ванны расположена ниже оси 10 для удобства визуального контроля уровня связующего в ванне и качества укладки и пропитки армирующего материала. На передней стенке 11 ванны имеется устройство для измерения уровня связующего в ванне – шкала 12 с рисками (метками) и цифрами, которые нанесены на внутреннюю сторону стенки ванны любым известным способом с учетом химической и термической стойкости к типу используемого связующего, например, лазерным или ударным способом. Линия, соединяющая торцы задней стенки 9 и передней стенки 11 должна проходить ниже оси 10 лейнера, чтобы не мешать его установке в центры 14 намоточного станка. На боковых стенках ванны 5 имеются углубления 13, в которых проходят валы 8 крепления лейнера в намоточном устройстве для возможности более глубокого погружения лейнера в ванну и предотвращения разбрызгивания связующего в зонах намотки днищ баллона.

Устройство 28 также снабжено нагревательными элементами (нагревательным устройством) 18, например, электрическими нагревательными элементами любой известной конструкции. Нагревательные элементы выполнены с возможностью нагревания связующего в ванне и поддержания его заданной температуры в процессе пропитки армирующего материала баллонов ВД. Размещение ванны непосредственно под лейнером и частичное погружение лейнера в ванну позволяет совмещать нагрев ванны и лейнера, т.к. лейнер подогревается до нужной температуры от тепла, идущего от ванны со связующим.

Устройство 28 снабжено датчиками 17 температур (например, термопарами), установленными на разной высоте стенки пропиточной ванны, с целью контроля не только уровня температуры, но также и степени ее однородности во всем объеме связующего. Благодаря вращению лейнера в связующем в ванне, связующее постоянно перемешивается, что обеспечивает равномерность температуры по всему объему последнего. Кроме того, в ванне 5 установлены датчики 16 уровня связующего, например, поплавкового типа.

Для удаления вредных летучих веществ над пропиточной ванной (выше баллона ВД) располагается система вентиляции (вытяжки).

Работа устройства 28 и пропитка армирующего материала связующим осуществляется следующим образом. До заполнения ванны 5 связующим 4 валы 8 лейнера 3, проходящие через углубления ванны, устанавливают в центры 14 намоточного устройства. После предварительного разогрева, ванну 5 заполняют через дозатор 19 (устройство подачи связующего) связующим до нужного уровня, ориентируясь по шкале 12. Количество связующего должно соответствовать требуемой степени пропитки силовой оболочки. При недостатке связующего (так как его начальный уровень ниже штуцеров баллона) дополнительная его порция заливается через дозатор. При этом уровень связующего в ванне должен быть таким, чтобы покрывать только часть боковой поверхности баллона 26 ниже места расположения горловины со штуцером. Количество связующего, заливаемого в ванну 5, определяют расчетным или экспериментальным путем из условия необходимой степени пропитки силового материала на баллоне ВД. Нужное количество (массу) связующего определяют исходя из массы сухого армирующего материала, укладываемого на пропитываемый баллон, и из требуемого процентного содержания связующего в композите (можно в процентах от массы армирующего материала или в процентах от массы получаемого композита).

Связующее 4 в ванне 5 нагревают нагревательными элементами 18 до заданной температуры. Любым известным способом подготавливают нитетракт для подачи сухого (при необходимости, подогретого до нужной температуры) армирующего материала в зону намотки, не подсоединяя ленту к лейнеру баллона. Включают электродвигатель намоточного станка, приводящий в действие (вращение) вал 8 с установленным на нем лейнером 3, и контролируют требуемую степень разогрева лейнера любым бесконтактным способом измерения температуры, например, с помощью пирометра, а также равномерность разогрева связующего в ванне с помощью датчиков температуры 17.

При достижении необходимых температурных параметров связующего и лейнера, холостое вращение останавливают, закрепляют ленту сухого армирующего материала на лейнере, снова включают электродвигатели намоточного станка и начинают штатную намотку (укладку) сухого (при необходимости, подогретого до нужной температуры) армирующего материала на лейнер.

При вращении баллона 26 боковая его часть, погруженная в связующее 4, подхватывает необходимые порции связующего, обеспечивающие равномерную пропитку слоев армирующего материала. Кроме того, при вращении баллона перемешивается связующее в ванне, что обеспечивает поддержание равномерной температуры связующего в ванне и также способствует равномерной пропитке армирующего материала.

Температуру связующего контролируют датчиками 17 температур и поддерживают постоянной (заданной величины) с помощью нагревательных элементов 18. Датчиками 16 уровня контролируют уровень связующего в ванне в процессе пропитки. Когда уровень связующего опускается ниже требуемого, связующее доливают с помощью дозирующего устройства, либо, если необходимое количество армирующего материала уже уложено, то пропитку останавливают, сливают остатки связующего из ванны, снимают излишки связующего с последнего уложенного слоя армирующего материла вручную шпателем, выключают электродвигатель и вынимают намотанный баллон. Долив связующего осуществляют, например, когда толщина намотки достаточно большая и одной порции связующего для необходимой степени пропитки может не хватить, так как баллоны погружают в связующее не глубже наружного диаметра их горловины, либо когда диаметр горловины баллона близок к диаметру самого баллона, либо когда требуется постоянно поддерживать высокий уровень связующего в ванне, для того, чтобы повысить процентное содержание связующего в готовом намотанном композите, а снизить натяжение ленты армирующего материала и, соответственно, величину контактного давления между витками ленты невозможно из-за технологических требований и т.п. Долив связующего в ванну, а также визуальный контроль наноса связующего на армирующий материал и снятие излишков связующего с баллона выполняет оператор намоточного станка (намотчик). Долив связующего в ванну, может выполняться вручную, – посредством вентиля 15 дозатора 19, или автоматически, – дозирующим устройством, управляемым с помощью датчика уровня связующего в ванне.

По окончании намотки (укладки) армирующего материала, излишки связующего из ванны сливаются до уровня ниже поверхности баллона. После этого, излишки связующего с поверхности вращающегося «вхолостую» баллона снимаются оператором вручную с помощь шпателя (скребка) только с последнего слоя, когда намотка армирующего материала закончилась. Избытки связующего со всех предыдущих слоев отжимаются с поверхности уже уложенного и смоченного армирующего материала последующими сухими витками за счет возникающего контактного давления.

При необходимости корректировки намотанного армирующего материала в процессе укладки возможно снятие намотанного армирующего материала и наматывание нового вновь. Катушка 1 (Фиг.5) с армирующим материалом расположена выше лейнера 3, и в случае остановки, связующее по армирующему материалу не будет стекать за пределы ванны в сторону катушки 1.

Изобретение позволяет:

1. Исключить остановки укладчика для заливки новых порций связующего в пропиточную ванну (в отличие от обычной «мокрой» намотки, когда ванна все время движется вместе с укладчиком и необходимо останавливать процесс намотки или использовать сложные доливочные устройства).

2. Увеличить скорость намотки (протяжки армирующего материала через весь нитетракт), т.к. нет необходимости медленно протягивать армирующий материал через ванну и барабаны, чтобы пропитать его связующим и отжать излишки, – до 20 раз, как указывается авторами патента RU №2315228 C1.

3. Избежать разбрызгивания и стекания связующего при протяжке «мокрого» армирующего материала через нитетракт и кольцо («очко», рамку, валы) укладчика, а также неравномерности пропитки армирующего материала. Это особенно проявляется при «мокрой» намотке спиральных слоев с малыми углами намотки, так как скорость движения (протягивания) армирующего материала, а значит и его натяжения (степени пропитки) значительно меняется – от минимума (максимума для степени пропитки) при обходе полюсов (днищ) лейнера до максимума (минимума для степени пропитки) при его протяжке вдоль цилиндрической части лейнера.

4. Повысить качество пропитки армирующего материала и намотки на лейнер за счет уменьшения расстояния от традиционной пропиточной ванны до поверхности лейнера (проходя значительное расстояние от пропиточной ванны до лейнера в среде цеховой температуры, пропитанный армирующий материал остывает и теряет необходимые технологические параметры). Это особенно существенно при намотке крупногабаритных изделий.

5. Повысить качество намотки за счет возможности корректировки намотанного армирующего материала в процессе укладки (снятия части намотанного армирующего материала и наматывание нового вновь), так как такие остановки не влияют на параметры связующего и качество технологического процесса, и возобновить его после остановок достаточно просто.

6. Исключить механические воздействия на армирующий материал в процессе пропитки (проходя через нитетракт и пропиточную ванну в процессе «мокрой» намотки армирующий материал подвергается значительным механическим воздействиям – перегибам на барабанах, ножах для снятия избытков связующего, валах, обеспечивающих необходимое натяжение армирующего материала, прилипаниям к элементам пропиточного тракта и систем натяжения и укладки армирующего материала и т.п., что приводит к его травмированию и обрывам).

7. Повысить точность и стабильность регулировки натяжения армирующего материала (исключаются влияния налипаний и изменения вязкости связующего вследствие его старения или изменения окружающей температуры).

8. Регулировать степень пропитки и долю связующего, остающегося в намотанном (сформованном) композите (пластике) путем более или менее глубокого погружения лейнера в ванну при намотке, регулируя при этом уровень связующего в ванне и величину натяжения армирующего материала (посредством натяжения наматываемого армирующего материала можно регулировать степень отжима излишков связующего из предыдущего намотанного слоя).

9. Оптимизировать (упростить) технологию изготовления баллона за счет того, что необходимо контролировать температуру только лейнера и связующего в ванне, в отличие от традиционных методов «мокрой» намотки, в которых температуру необходимо поддерживать на протяжении всего нитетракта – от начала пропитки в пропиточной ванне, в системе отжима, в системе натяжения, в укладочном кольце и в интервалах между ними – вплоть до лейнера. Кроме того, можно совместить нагрев лейнера с нагревом ванны, т.к. лейнер располагается над горячей ванной и частично погружен в нее, и, соответственно, сам подогревается до нужной температуры от тепла, идущего от ванны со связующим.

10. Сократить отходы производства, т.к. излишки связующего сливаются с изделия обратно в пропиточную ванну (а не на пол, подстилочный материал или в поддоны, как в других способах).

11. Выполнять контроль наноса связующего на армирующий материал, снятие излишков связующего с баллона, долив связующего в ванну и т.п. может выполнять один оператор намоточного станка (намотчик), т.к. пропитка осуществляется на самом баллоне – т.е. в зоне оператора. В случаях, раскрытых в известных источниках информации, при «мокрой» намотке пропитка осуществляется в пропиточной ванне, расположенной в нитетракте, как правило, постоянно перемещающейся в процессе намотки вместе с укладчиком, т.е. в зоне, которую оператор не может контролировать и обслуживать без остановки процесса намотки. В предлагаемом изобретении излишки связующего с баллона снимаются оператором с помощью шпателя/скребка только с последнего слоя, когда намотка армирующего материала закончилась, и оператор может спокойно выполнить данную операцию, а избытки связующего со всех предыдущих слоев отжимаются с поверхности уже уложенного и смоченного армирующего материала последующими сухими витками за счет возникающего достаточно высокого контактного давления.

12. Создавать необходимое натяжение и контролировать его, а также создавать многослойные оболочки за счет использования аддитивной технологии (армирующий материал постоянно пропитывается в процессе намотки на лейнер), в отличие от способа, описанного в патенте RU №2180948 C1.

13. Оптимизировать (упростить) удаление вредных летучих веществ за счет расположения системы вентиляции только над неподвижной пропиточной ванной (над баллоном ВД), в отличие от способа традиционной «мокрой» намотки, в котором систему вентиляции приходится дополнительно располагать над подвижной ванной и над пропитанным связующим армирующим материалом, движущимся после пропиточной ванны к лейнеру.

14. Исключить травмирование армирующего материала за счет отсутствия в намоточном тракте промежуточных элементов для отжима.

15. Исключить пористость сформованного (намотанного) композита, в отличие от других способов «мокрой» и, особенно, «сухой» намотки, так как несмоченный армирующий материал значительно легче пропускает сквозь себя воздух, находящийся между уже намотанными мокрыми и укладываемыми сверху сухими витками, чем пропитанный связующим.

16. В качестве связующего можно использовать расплав металла, что в стандартных способах намотки («сухой» или «мокрой») невозможно, так как металл сразу застынет, не дойдя по нитетракту до лейнера.

Кроме вышеописанного примера выполнения предлагаемого изобретения возможен вариант выполнения намотки с одновременной пропиткой в ванне 5 (Фиг.6), расположенной непосредственно под лейнером 3. Пропитка армирующего материала 2 осуществляется в т.ч. до намотки его на лейнер. Такой вариант предварительной пропитки аналогичен способу обычной «мокрой» намотки, схема которой показана на Фиг.2, за исключением того, что в предлагаемом варианте ванна расположена непосредственно под лейнером, лейнер погружен в связующее, и в процессе намотки намотанный армирующий материал пропитывается вторично, что дает ряд дополнительных к описанным выше преимуществ:

1. В качестве связующего можно использовать расплав металла, что в стандартных способах намотки («сухой» или «мокрой») невозможно, так как металл сразу застынет, не дойдя по нитетракту до лейнера.

2. Повысить степень пропитки за счет двойного пропитывания – армирующий материал пропитывается до намотки на лейнер и в процессе намотки (за счет погружения лейнера в ванну со связующим), в отличие от предыдущего варианта выполнения предлагаемого изобретения (изображенного на Фиг. 4, 5).

Однако, в данном варианте скорость намотки ниже, чем в первом предлагаемом варианте (с пропиткой после намотки), т.к. при больших скоростях брызги связующего могут попадать на оператора. Кроме того, технически сложнее осуществлять протяжку ленты армирующего материала, при ее обрыве, через кольцо 25.

Приведенные выше примеры предпочтительного осуществления изобретения, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают сущности технического решения, охарактеризованного формулой изобретения.

Реферат

Изобретение относится к области газовой аппаратуры и может быть использовано в газовой, авиационной, судостроительной, автомобильной и смежных с ними отраслях промышленности. Предлагается способ изготовления баллона высокого давления, который включает в себя изготовление лейнера и формирование силовой оболочки из армирующего материала и связующего. Формирование силовой оболочки осуществляют укладкой на лейнер одного витка сухого армирующего материала с одновременной пропиткой уложенного витка связующим, которое находится в ванне, расположенной непосредственно под лейнером, установленным в намоточное устройство. При этом пропитка витка армирующего материала связующим осуществляется за счет погружения части баллона в ванну, заполненную разогретым связующим. Также предлагается устройство для пропитки армирующего материала связующим. Техническим результатом является повышение технологичности изготовления баллона ВД за счет упрощения производства, снижения материалоемкости и трудозатрат, а также повышение прочности композитной силовой оболочки баллона ВД. 2 н. и 12 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для пропитки волокон

Способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления

Комментарии