Штамп для сборки полых металлических запорных элементов для шаровых кранов - RU205344U1

Код документа: RU205344U1

Чертежи

Описание

Полезная модель относится к штампам для сборки обработкой металлов давлением и может быть использована при изготовлении полых сферических запорных элементов со сквозным центральным отверстием для шаровых кранов.

Известен штамп для изготовления полых сферических пробок шаровых кранов из трубной заготовки (RU 82148), содержащий нижнюю и верхнюю полуматрицы с полушаровыми рабочими поверхностями снабженные у оснований коническими упорами в котором линия разъема полуматриц выполнена с радиальными выступами и впадинами с размерами в зависимости от величины осадки заготовки для получения внутреннего кольцевого ребра заданного размера в экваториальном сечении, центрирование полуматриц между собой обеспечивают направляющие колонки и отверстия в полуматрицах, или направляющие колонки и втулки штампа, или направляющие колонки пресса, а нижняя и верхняя полуматрицы могут быть дополнительно снабжены закрепленными разъемными полукруглыми вкладышами с внутренним конусом и радиальными выступами и впадинами, совпадающими с выступами и впадинами полуматриц.

Недостатками конструкции является отсутствие центрирования трубной заготовки относительно вертикальной оси штампа, поскольку труба свободно устанавливается в рабочую полусферическую полость нижней полуматрицы и контактирует с коническими упорами только в конечной стадии обжима.

Также известен штамп для изготовления крупногабаритных пробок шаровых кранов из трубной заготовки с нагревом на прессе двойного действия (RU 2648916), включающий в себя разъемную бандажированную матрицу, состоящую из верхней и нижней полуматриц, расположенных с образованием полости для размещения исходной трубной заготовки и цилиндрический комбинированный пуансон. При этом внутренние стенки полуматриц выполнены со сферическим участком, а сферический участок нижней полуматрицы имеет уступ обеспечивающий центрирование трубной заготовки.

Недостатком предлагаемой схемы обеспечения центрирования путем установки трубной заготовки на расточенный уступ в полусферической рабочей полости нижней полуматрицы является необходимость деформирования с нагревом при значительном перераспределении металла по объему заготовки путем ее осадки и невозможность изготовления шаровой пробки обжимом вследствие потери устойчивости жестко закрепленной в уступе трубы и образования складок на ее поверхности.

Известно устройство (RU 2526343),для сборки сферических полых запорных элементов из двух трубных заготовок. Штамп для сборки содержит верхнюю половину с полусферической полостью, в которой соосно ее вертикальной оси установлен верхний направляющий палец и нижнюю половину с полусферической полостью, в которой соосно ее вертикальной оси установлен нижний направляющий палец с радиальным отверстием, в котором установлен подпружиненный упор с возможностью поступательного перемещения. Данное устройство является ближайшим аналогом к заявляемому техническому решению

Существенный недостаток известного штампа, заключается в том, что при использовании направляющих элементов типа пальцев невозможно обеспечить соосность наружной трубной заготовки относительно внутренней, поскольку если внутреннюю трубу устанавливают на нижний направляющий палец до контакта с упором, то внешнюю трубу устанавливают свободно в полусферическую полость нижней половины штампа, при этом ее соосность относительно внутренней трубы и вертикальной оси штампа ни чем не обеспечивается. Что существенно отражается на качестве изделия.

Задачей заявляемого технического решения является разработка конструкции штампа, обеспечивающего при сборке исходных трубных заготовок при изготовлении запорных сферических элементов их соосность.

Поставленная задача решается применением в конструкции штампа в качестве направляющих элементов цилиндрической оправки для фиксирования заготовки, образующей внутреннее проходное отверстие шаровой пробки, а также траверсы с закрепленными центрирующими стержнями.

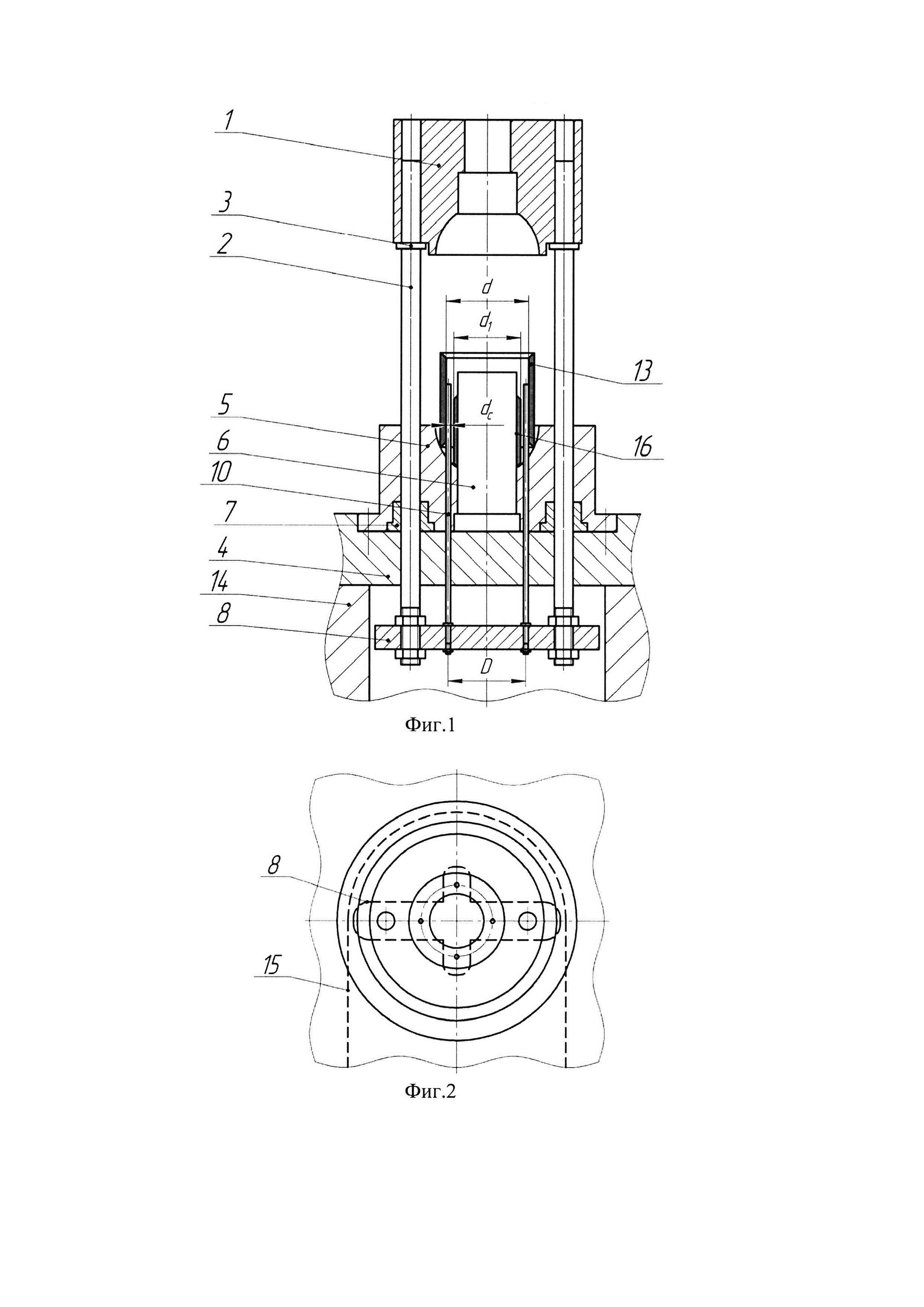

Предлагаемый штамп схематично представлен на фиг. 1-5.

На фиг. 1 показан общий вид штампа в открытом положении для сборки шаровой пробки.

На фиг. 2 показан вид сверху при снятой верхней части штампа с пунктирным изображением невидимых деталей.

На фиг. 3 показано крепление тяг и стержней к траверсе штампа.

На фиг. 4 показан общий вид штампа в закрытом положении с отштампованной шаровой пробкой.

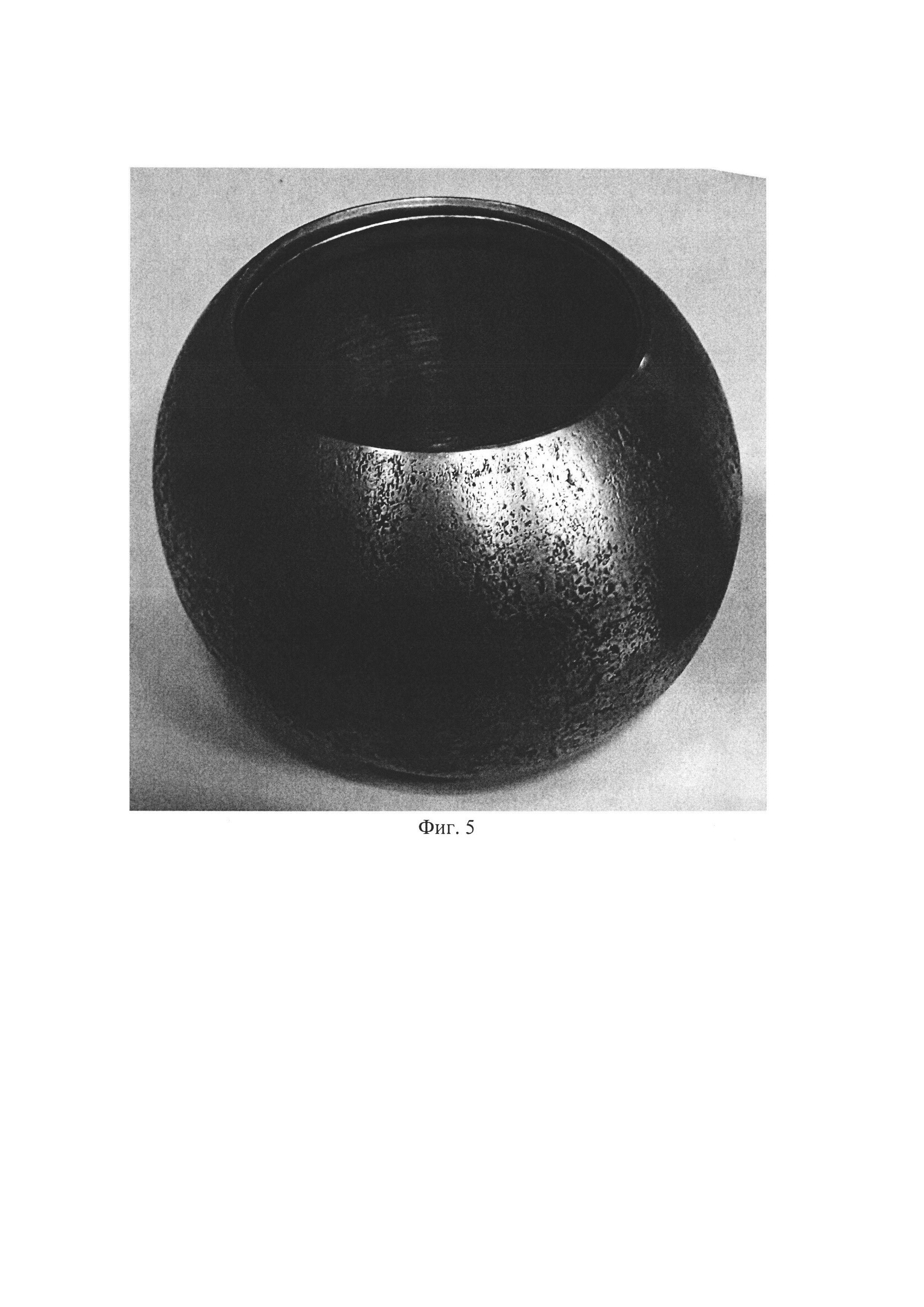

На фиг. 5 представлен образец шаровой пробки условным проходом DN100 из стали 12Х18Н10Т изготовленной штамповкой на заявляемом штампе.

Заявляемая конструкция штампа (фиг. 1) содержит, крепящуюся к ползуну кривошипного или гидравлического пресса, верхнюю полуматрицу 1 со сферической рабочей полостью и цилиндрическим углублением, в боковые отверстия которой посадкой с натягом запрессовывают две симметрично расположенные тяги 2 до упора в уступы 3. Нижняя часть штампа включает плиту 4, на которую устанавливается и закрепляется нижняя полуматрица5 со сферической рабочей полостью и центральная цилиндрическая оправка 6 выступающая над рабочей полостью матрицы. В нижней полуматрице растачиваются два диаметрально противоположных ступенчатых отверстия, в которые устанавливают направляющие втулки 7, через которые проходят тяги 2, обеспечивая соосность двух половин штампа. В плите также растачивают два отверстия для тяг, которые в нижней части соединяются крестообразной или цилиндрической траверсой 8 (фиг. 1, фиг. 2). Крепление траверсы к тягам осуществляют посредством гаек 9 (фиг. 3). К траверсе также крепятся четыре симметричных цилиндрических стержня 10 (фиг. 1), проходящие насквозь через плиту и нижнюю полуматрицу штампа, до упора в уступы 11 сверху, а снизу затягиваемые гайками 12 (фиг. 3).

Диаметр стержней dc должен быть меньше величины зазора между трубными заготовками dc<(d-d1)/2, где d - внутренний диаметр наружной трубы; d1 - наружный диаметр внутренней трубы. Межосевое расстояние между стержнями D должно соответствовать внутреннему диаметру трубной заготовки 13 сферической оболочки по соотношению D-d1 с (фиг. 1). Материалом стержней рекомендуется использовать среднеуглеродистые инструментальные стали (Сталь 40; 40Х; 45 и др.) термообработанные до твердости 35…40 HRC во избежание их изгиба и деформации. Верхний торец стержня необходимо изготавливать с радиусом скругления не менее R1 для предотвращения появления отпечатков от стержней на готовой сферической пробке во время съема пробки с оправки при обратном ходе ползуна пресса. Длина стержней должна исключать их выход из отверстий плиты в сомкнутом положении рабочих частей штампа (фиг. 4).

Работа штампа осуществляется следующим образом. Верхняя полуматрица штампа хвостовиком, закрепляемом в центральном цилиндрическом отверстии, или иным способом, крепится к ползуну пресса. Нижняя часть штампа закрепляется к столу 14 или подштамповой плите пресса, обязательно снабженных центральным провальным отверстием 15, в котором свободно (не касаясь стенок) должна помещаться траверса штампа (фиг. 2, фиг. 3). В верхнем положении ползуна пресса трубную заготовку 16 с обточенными фасками образующую внутреннее проходное отверстие надевают на цилиндрическую оправку, а трубную заготовку 13 с обточенными фасками для сферической оболочки устанавливают впритык на поднятые стержни, выступающие над рабочей поверхностью нижней полуматрицы (фиг. 1).

При рабочем ходе ползуна пресса происходит смыкание верхней и нижней частей штампа, при этом траверса закрепленная тягами к верхней части штампа опускается вместе с ней в провальное отверстие стола пресса, а зафиксированные на траверсе стержни отходят вниз, освобождая трубную заготовку оболочки перед приданием ей сферической формы (фиг. 4).

При возврате ползуна пресса в верхнее положение полуматрицы штампа размыкаются, а поднимающиеся вместе с верхней полуматрицей стержни снимают готовую шаровую пробку 17 с оправки, играя роль выталкивателей.

Достигнутым результатом является улучшение качества сборки шаровой пробки со сквозным центральным отверстием за счет обеспечения соосности внутреннего проходного отверстия и сферической оболочки, повышение надежности узла сопрягаемых элементов, исключающее проворот внутренней трубной заготовки в оболочке, позволяя использовать проходное отверстие в качестве установочной базы при полировке сферической пробки и расширение возможностей прессового оборудования, предназначенного для формоизменения сферических деталей из трубных заготовок, например, шаробаллонов, элементов подвижных соединений трубопроводов и др.

Центрирование заготовок с помощью оправки и стержней обеспечило равномерное расположение поверхности стыка - без зазоров и перекосов, а также необходимый натяг в соединении (фиг. 5).

Реферат

Полезная модель относится к технологической оснастке для обработки металлов давлением и может быть использована при изготовлении полых сферических запорных элементов для шаровых кранов из трубных заготовок. Штамп содержит верхнюю и нижнюю полуматрицы со сферической рабочей поверхностью и цилиндрическую оправку для установки на нее внутренней трубной заготовки. В верхнюю полуматрицу запрессованы две симметрично расположенные тяги, проходящие через отверстия в нижней полуматрице и плите. На тягах закреплена траверса с центрирующими цилиндрическими стержнями, проходящими через отверстия, выполненные в плите и нижней полуматрице. Центрирующие стержни выполнены диаметром, меньшим величины зазора между трубными заготовками, и расположены симметрично. Межосевое расстояние между стержнями соответствует внутреннему диаметру внешней трубной заготовки. В результате при сборке трубных заготовок обеспечивается их соосность, что позволяет повысить качество полученного изделия. 5 ил.

Комментарии