Внешняя панель и способ производства внешней панели - RU2709644C1

Код документа: RU2709644C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к внешней панели и к способу производства внешней панели.

Приоритет испрашивается по заявке на патент Японии № 2016-252351, поданной 27 декабря 2016 г., содержание которой включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Существует необходимость в уменьшении веса транспортного средства для увеличения экономии топлива. Поскольку элемент рамы транспортного средства обязан обеспечивать безопасность при столкновении, была предпринята попытка уменьшить количество используемой стали путем уменьшения толщины стального листа при одновременном его упрочнении. С другой стороны, панель транспортного средства, расположенная на поверхности кузова транспортного средства, обязана иметь жесткость при растяжении (жесткость панели). Жесткость при растяжении определяется модулем Юнга и толщиной используемого стального листа. Модуль Юнга стального листа является по существу постоянным независимо от прочности. Следовательно, когда толщина стального листа панели транспортного средства уменьшается с целью уменьшения веса, жесткость при растяжении уменьшается. Когда жесткость при растяжении панели транспортного средства уменьшается, панель транспортного средства легко вминается даже при воздействии относительно малой внешней силы, и внешний вид транспортного средства значительно ухудшается. По этим причинам существует необходимость в панели транспортного средства, которая была бы легкой и имела бы превосходную жесткость при растяжении.

[0003]

Патентный документ 1 описывает листовой материал (в дальнейшем этот листовой материал иногда упоминается как лист композитной структуры), который имеет улучшенную жесткость за счет расположения полимерной структуры между двумя металлическими листами. Полимерная структура, включаемая в лист композитной структуры Патентного документа 1, имеет такую структуру, в которой множество полых выступов формируются на поверхности основной части, первый металлический лист термически склеивается с задней поверхностью основной части, и второй металлический лист термически склеивается с верхними поверхностями выступов.

В дополнение к этому, Патентный документ 2 описывает лист композитной структуры, который имеет улучшенную жесткость за счет соединения первого и второго металлических листов с помощью клейкого вещества в то время, как полимерная структура находится между ними. В листе композитной структуры Патентного документа 2 цилиндрические стоячие тела расположены между металлическими листами, формируя закрытую секцию, и давление воздуха в этом закрытом пространстве превышает 1 атм.

Как было описано выше, Патентные документы 1 и 2 описывают листы композитной структуры, которые обладают малым весом и превосходной жесткостью за счет помещения полимерной структуры между двумя металлическими листами. Описывается, что эти листы композитной структуры могут использоваться в качестве панели транспортного средства, которая обладает малым весом и превосходной жесткостью при растяжении.

Кроме того, Патентный документ 3 описывает панель ламинированной структуры, в которой жесткость при растяжении панели улучшается за счет полимерных ребер, предусматриваемых как единое целое с внутренней поверхностью панели, выполненной из металла.

[0004]

Однако панель транспортного средства во многих случаях имеет сложную форму с точки зрения конструктивной осуществимости, и листовой материал формуется в желаемую форму. Например, существует панель транспортного средства, которая является искривленной вдоль первого направления, а также является искривленной вдоль второго направления, пересекающего первое направление. В дополнение к этому, существует случай, в котором панель транспортного средства имеет особенно сложную форму, например седловидную форму, в которой направление изгиба вдоль первого направления и направление изгиба вдоль второго направления противоположны друг другу. Если примерные методики, описанные в Патентных документах 1 и 2, применяются к такой панели транспортного средства, благодаря напряжению и отслаиванию формы полимерной структуры, вызываемым деформацией во время формования, образуются зазоры между металлическими листами и полимерной структурой, а также морщины и разрывы металлических листов. Другими словами, панель транспортного средства может быть разрушена благодаря формованию. В результате панель транспортного средства не сможет поддерживать свою жесткость при растяжении. Кроме того, поскольку жесткость листа композитной структуры является высокой, трудно сформовать лист композитной структуры в желаемую форму. В дополнение к этому, в результате формования выпукло-вогнутая форма полимерной структуры может быть передана внешнему металлическому листу, и внешний вид может быть значительно ухудшен.

[0005]

В ламинированной структуре Патентного документа 3 полимерные ребра соединяются с внутренней стороной панели, выполненной из металла, чтобы улучшить жесткость при растяжении. Однако металлический лист, служащий поддержкой для ребер, не присоединяется, и ребра не закреплены. Следовательно, ламинированная структура Патентного документа 3 просто улучшает жесткость при растяжении в целом. Таким образом, ламинированная структура Патентного документа 3 имеет недостаточную жесткость при растяжении для применения в качестве внешней панели для транспортного средства. Кроме того, трудно обрабатывать ребра, соответствующие сложной форме панели, и в случае низкой размерной точности возможно образование больших морщин и напряжения в панели, и внешний вид может быть значительно ухудшен.

[0006]

Вышеописанные проблемы характерны не только для внешней панели автомобиля, но также и для внешней панели самолета и т.п.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № 2015-189146

[Патентный документ 2] Японский патент № 5808637

[Патентный документ 3] Японский патент № 5350918

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0008]

Настоящее изобретение было выполнено с учетом вышеописанных обстоятельств, и его задачей является предложить внешнюю панель, имеющую сложную форму и превосходную жесткость при растяжении. Другой задачей настоящего изобретения является предложить способ производства внешней панели, которая имеет высокую жесткость при растяжении без ухудшения качества внешнего вида даже в случае наличия сложной формы.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0009]

Суть настоящего изобретения для того, чтобы решить вышеописанные проблемы, является следующей.

[1] В соответствии с первым аспектом настоящего изобретения внешняя панель включает в себя: металлический лист, имеющий криволинейную часть; полимерную структуру, которая включает в себя множество трубчатых тел, имеющих одинаковую длину в направлении центральной оси, верхние поверхности, покрывающие соответствующие концевые части этих трубчатых тел, и части основания, соединяющие соответствующие другие концевые части этих трубчатых тел, и формируется так, чтобы верхние поверхности входили в плотный контакт с криволинейной частью металлического листа и соединялись с ней; а также листовой элемент, выполненный из смолы или бумаги и соединенный с частями основания полимерной структуры, в которой соотношение между модулем упругости при растяжении E (Н/мм2) и толщиной t (мм) листового элемента удовлетворяет Формуле (1):

4,0 (Н·мм) < E × t3<200 (Н·мм) … Формула (1).

[2] Во внешней панели в соответствии с пунктом [1] соотношение между длиной h (мм) трубчатого тела в направлении центральной оси, диаметром эквивалентной окружности r (мм) верхней поверхности и толщиной t (мм) листового элемента может удовлетворять Формулам (2) - (4).

5t < h < 50t … Формула (2)

5t < r < 50t … Формула (3)

0,2 < h/r < 5 … Формула (4)

[3] Во внешней панели в соответствии с пунктом [1] или [2] форма верхней поверхности, если смотреть в направлении центральной оси трубчатого тела, может быть круглой, и верхние поверхности могут быть расположены в шахматном порядке.

[4] Во внешней панели в соответствии с пунктом [1] или [2] форма верхней поверхности, если смотреть в направлении центральной оси трубчатого тела, может быть шестиугольной, и верхние поверхности могут быть расположены в плотно упакованной компоновке с постоянными интервалами между верхними поверхностями.

[5] Во внешней панели в соответствии с любым из пунктов [1] - [4] сумма площадей множества верхних поверхностей может быть больше, чем площади частей основания.

[6] Во внешней панели в соответствии с любым из пунктов [1] - [5] криволинейная часть может быть частью, в которой криволинейным является как поперечное сечение вдоль первого направления на поверхности металлического листа, так и поперечное сечение вдоль второго направления, ортогонального к первому направлению.

[7] Во внешней панели в соответствии с любым из пунктов [1] - [6] относительный угол между направлением центральной оси трубчатого тела и нормальным направлением металлического листа в положении присоединения трубчатого тела у той части, где обеспечиваются полимерная структура металлического листа и листовой элемент, может составлять 5° или меньше.

[8] Во внешней панели в соответствии с любым из пунктов [1] - [7] листовой элемент может иметь отверстие, выполненное в той в части, которая не находится в контакте с частями основания полимерной структуры.

[9] Во внешней панели в соответствии с любым из пунктов [1] - [8] внешняя панель может быть панелью транспортного средства.

[10] В соответствии со вторым аспектом настоящего изобретения способ производства внешней панели в соответствии с любым из пунктов [1] - [9] включает в себя: обеспечение того, чтобы вся поверхность частей основания полимерной структуры, включающей в себя множество трубчатых тел, имеющих одинаковую длину в направлении центральной оси, верхние поверхности, покрывающие соответствующие концевые части трубчатых тел, и части основания, соединяющие соответствующие другие концевые части трубчатых тел, вошла в плотный контакт и соединилась с листовым элементом, выполненным из смолы или бумаги; а также обеспечение того, чтобы вся поверхность верхних поверхностей полимерной структуры, к которой присоединен листовой элемент, вошла в плотный контакт и соединилась с металлическим листом, имеющим криволинейную часть.

[11] В способе производства внешней панели в соответствии с пунктом [10] при обеспечении того, чтобы вся поверхность частей основания полимерной структуры вошла в плотный контакт и соединилась с листовым элементом, части основания полимерной структуры могут быть соединены с листовым элементом после раскладывания листового элемента на плоской поверхности.

[12] В способе производства внешней панели в соответствии с пунктом [10] или [11] клейкое вещество может быть нанесено на листовой элемент, связанный с металлическим листом.

[13] В способе производства внешней панели в соответствии с любым из пунктов [10] или [12] отверстие может быть выполнено в той части листового элемента, которая не находится в контакте с частями основания полимерной структуры.

[14] В соответствии с третьим аспектом настоящего изобретения способ производства внешней панели в соответствии с любым из пунктов [1] - [9] включает в себя: обеспечение того, чтобы композитная структура, в которой вся поверхность частей основания полимерной структуры, включающей в себя множество трубчатых тел, имеющих одинаковую длину в направлении центральной оси, верхние поверхности, покрывающие соответствующие концевые части трубчатых тел, и части основания, соединяющие соответствующие другие концевые части трубчатых тел, вошла в плотный контакт и соединилась с листовым элементом, выполненным из смолы или бумаги, так, чтобы верхние поверхности были обращены к металлическому листу, имеющему криволинейную часть; а также соединение композитной структуры с металлическим листом так, чтобы вся поверхность верхних поверхностей вошла в плотный контакт с металлическим листом.

[15] В способе производства внешней панели в соответствии с пунктом [14] клейкое вещество может быть нанесено на листовой элемент, связанный с металлическим листом.

[16] В способе производства внешней панели в соответствии с пунктом [14] или [15] листовой элемент может иметь отверстие, выполненное в той в части, которая не находится в контакте с частями основания полимерной структуры.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0010]

Во внешней панели по настоящему изобретению верхние поверхности множества трубчатых тел полимерной структуры соединяются с криволинейной частью металлического листа вдоль ее формы без зазора, и листовой элемент соединяется с частями основания полимерной структуры без зазора. Металлический лист и листовой элемент отделены друг от друга в направлении центральной оси на длину трубчатых тел, и трубчатые тела расположены между ними. Трубчатые тела ограничены металлическим листом и листовым элементом, присоединенными с обеих сторон в направлении центральной оси, таким образом, чтобы вероятность деформации формы их профиля была малой. В результате вероятность деформации и прогибания в направлении центральной оси трубчатых тел уменьшается. Кроме того, поскольку относительные положения множества трубчатых тел ограничены металлическим листом и листовым элементом, вероятность деформации в направлении, наклонном к центральной оси трубчатого тела, уменьшается. При использовании такой структуры жесткость при растяжении внешней панели настоящего изобретения может быть улучшена.

Кроме того, авторы настоящего изобретения нашли, что при использовании листового элемента, в котором значение E × t3 находится в предопределенном диапазоне, жесткость при растяжении может быть надежно улучшена без ухудшения внешнего вида внешней панели. Таким образом, путем соединения с полимерной структурой листового элемента, в котором модуль упругости при растяжении и толщина листового элемента удовлетворяют соотношению Формулы (1), жесткость при растяжении внешней панели может быть увеличена.

Кроме того, при формировании листового элемента из смолы или бумаги может быть достигнуто уменьшение веса внешней панели по сравнению со случаем использования металлического листа.

Вышеизложенное представляет собой конфигурацию и эффекты основной внешней панели по настоящему изобретению.

[0011]

Далее будут описаны примеры модификации и эффекты внешней панели по настоящему изобретению.

В том случае, когда соотношение между длиной (h) в направлении центральной оси полимерной структуры, диаметр эквивалентной окружности (r) верхней поверхности и толщина (t) листового элемента удовлетворяют Формулам (2) - (4), может быть получена панель транспортного средства, имеющая лучшую жесткость при растяжении. Здесь, диаметр эквивалентной окружности означает диаметр описанной окружности верхней поверхности.

[0012]

Во внешней панели по настоящему изобретению трубчатое тело может иметь круглую форму с точки зрения легкости производства. В том случае, когда трубчатые тела расположены в шахматном порядке, поскольку расстояния между осями трубчатых тел являются одинаковыми, высокая жесткость при растяжении может быть проявлена в любом направлении.

В дополнение к этому, во внешней панели по настоящему изобретению в том случае, когда верхняя поверхность трубчатого тела имеет шестиугольную форму, и верхние поверхности расположены в плотно упакованную компоновку, поскольку зазоры между трубчатыми телами не являются линейно непрерывными, вероятность изгиба металлического листа под воздействием внешней сжимающей силы уменьшается, так что может быть проявлена высокая жесткость при растяжении.

[0013]

В дополнение к этому, в том случае, когда сумма площадей множества верхних поверхностей больше, чем площади частей основания, площадь соединения между металлическим листом и полимерной структурой может быть увеличена. В результате металлический лист и полимерная структура могут более прочно присоединяться друг к другу, так что жесткость при растяжении внешней панели может быть увеличена. С другой стороны, площадь соединения между листовым элементом и полимерной структурой становится относительно малой. Однако листовой элемент и полимерная структура первыми присоединяются друг к другу во время производства внешней панели. Следовательно, подходящий способ соединения может быть свободно выбран, и прочность соединения может быть дополнительно увеличена. По этой причине не возникает проблем благодаря относительному уменьшению площади соединения между листовым элементом и полимерной структурой.

[0014]

В том случае, когда криволинейная часть металлического листа имеет форму, в которой искривлены как поперечное сечение вдоль первого направления на поверхности металлического листа, так и поперечное сечение вдоль второго направления, ортогонального к первому направлению, внешняя панель может подходящим образом использоваться в качестве внешней панели, имеющей сложную форму.

Металлическая панель в дополнение к криволинейной части может иметь плоскую часть.

[0015]

Желательно, чтобы относительный угол между направлением центральной оси трубчатого тела и нормальным направлением металлического листа в положении присоединения трубчатого тела в той части, где предусмотрены полимерная структура металлического листа и листовой элемент, составлял 5° или меньше. Причина этого заключается в том, что в том случае, когда этот относительный угол составляет 5° или меньше, большинство трубчатых тел не деформируется. Следовательно, жесткость при растяжении в соответствующей части внешней панели может быть увеличена.

Вышеизложенное представляет собой описание внешней панели по настоящему изобретению и ее эффекта.

[0016]

Далее будет описан способ производства внешней панели по настоящему изобретению. В способе производства по настоящему изобретению полимерная структура и листовой элемент сначала связываются вместе, а затем полимерная структура, связанная с листовым элементом, связывается с металлической панелью, имеющей криволинейную часть. При производстве, выполняемом в таком порядке, отсутствует деформация композитной структуры, так что панель, имеющая композитную структуру, может быть произведена без создания напряжения в полимерной структуре, отслаивания между металлическим листом и полимерной структурой, больших морщин и разрывов листового элемента.

Вышеизложенное представляет собой описание основного способа производства внешней панели по настоящему изобретению и его эффекта.

[0017]

В способе производства внешней панели по настоящему изобретению в том случае, когда части основания полимерной структуры соединяются с листовым элементом после раскладывания листового элемента на плоской поверхности, например, на плоском основании, части основания полимерной структуры могут быть соединены с листовым элементом без зазора. В результате прочность соединения между частями основания и листовым элементом может быть увеличена.

В том случае, когда в качестве листового элемента используется материал, который может морщиться и рваться, такой как бумага, клейкое вещество может быть нанесено на листовой элемент, связанный с металлическим листом. Соответственно, становится возможным усилить листовой элемент или убрать морщины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

Фиг. 1 представляет собой вид в перспективе, показывающий один пример панели транспортного средства.

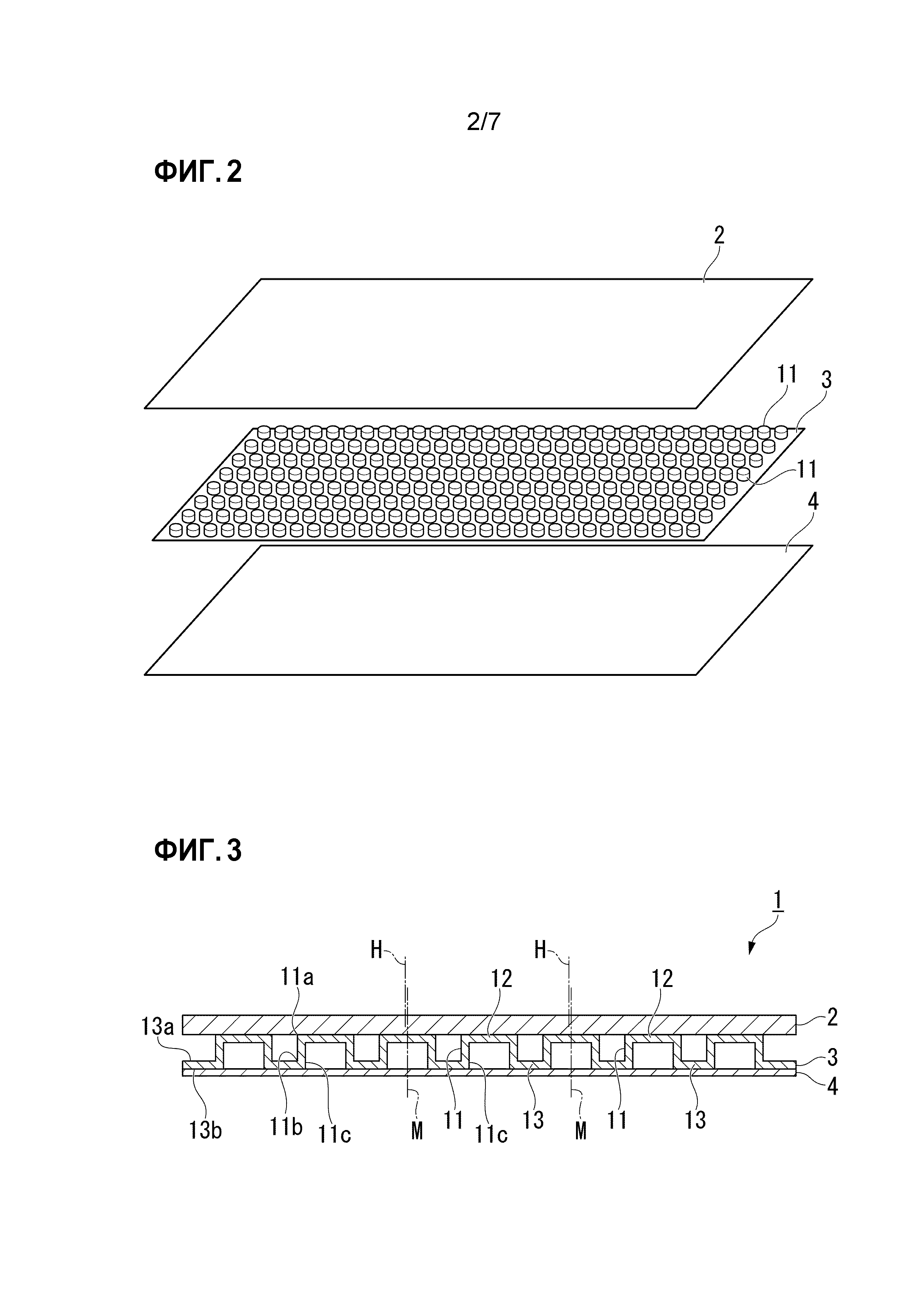

Фиг. 2 представляет собой частично разобранный вид в перспективе панели транспортного средства, показанной на Фиг. 1.

Фиг. 3 представляет собой частичный вид в разрезе панели транспортного средства, показанной на Фиг. 1.

Фиг. 4 схематически показывает один пример, в котором панель транспортного средства по настоящему изобретению применяется в дверной панели транспортного средства.

Фиг. 5A представляет собой вид в перспективе, показывающий главную часть полимерной структуры.

Фиг. 5B представляет собой вид в разрезе, показывающий главную часть полимерной структуры.

Фиг. 6 представляет собой вид сверху, показывающий главную часть одного примера полимерной структуры.

Фиг. 7 представляет собой вид сверху, показывающий главную часть другого примера полимерной структуры.

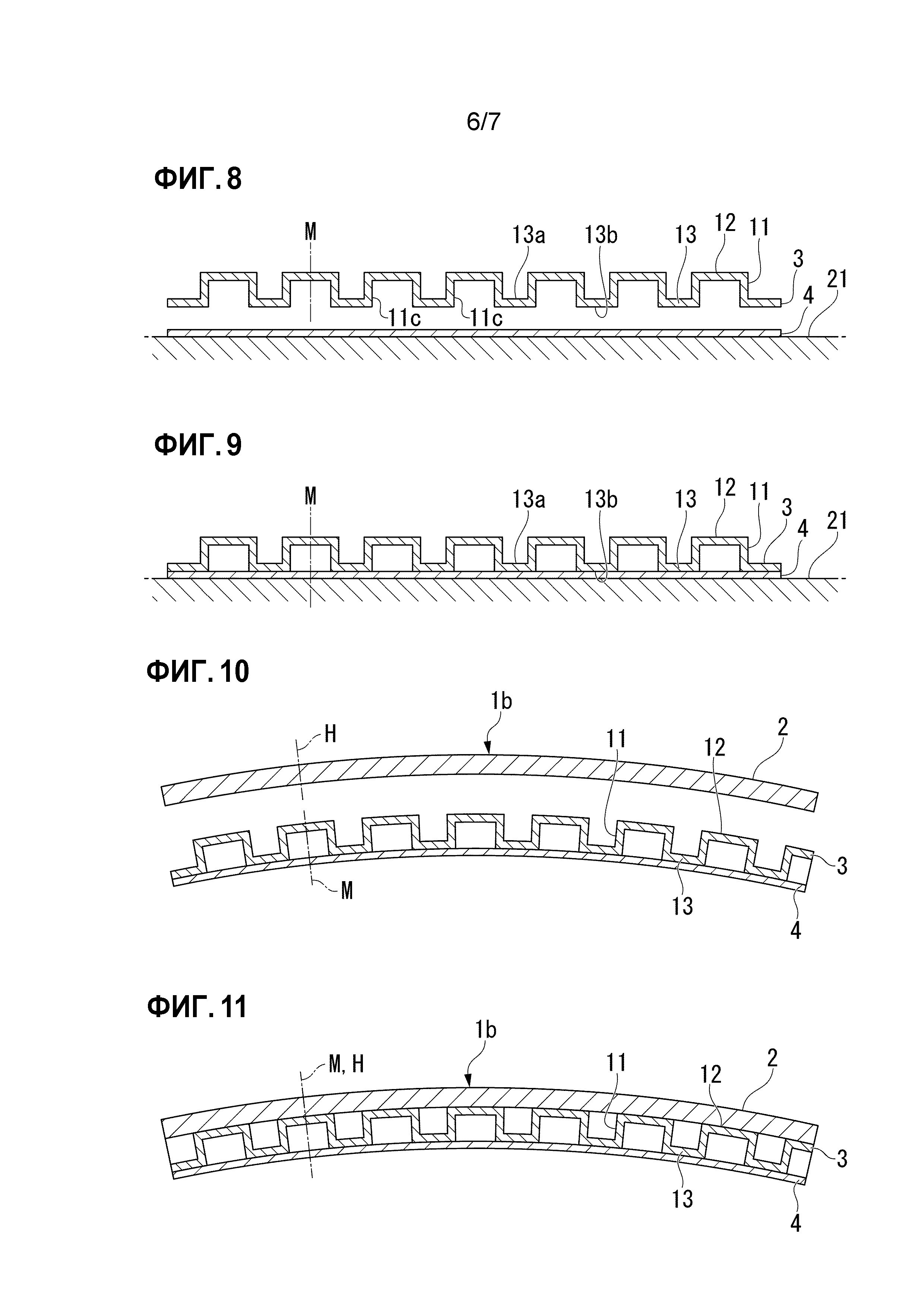

Фиг. 8 схематически показывает первую стадию соединения в способе производства панели транспортного средства.

Фиг. 9 схематически показывает первую стадию соединения в способе производства панели транспортного средства.

Фиг. 10 схематически показывает вторую стадию соединения в способе производства панели транспортного средства.

Фиг. 11 схематически показывает вторую стадию соединения в способе производства панели транспортного средства.

Фиг. 12 представляет собой график, показывающий соотношение между толщиной листа и модулем упругости при растяжении листового элемента.

Фиг. 13 представляет собой график, показывающий соотношение между отношением диаметра эквивалентной окружности верхней поверхности полимерной структуры к толщине листового элемента и отношением высоты трубчатого тела полимерной структуры к толщине листового элемента.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0019]

Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи. В следующем описании случай использования панели транспортного средства в качестве внешней панели будет использован в качестве примера. Фиг. 1 представляет собой вид в перспективе, показывающий один пример панели транспортного средства, Фиг. 2 представляет собой частично разобранный вид в перспективе панели транспортного средства, показанной на Фиг. 1, и Фиг. 3 представляет собой частичный вид в разрезе панели транспортного средства, показанной на Фиг. 1.

[0020]

Панель 1 транспортного средства, показанная на Фиг. 1-3, используется в качестве внешнего листа кузова транспортного средства. Например, панель транспортного средства 1 применяется в дверной панели, панели переднего крыла, панели заднего крыла, панели багажника, панели крыши, панели капота и т.п. Эти элементы образуют внешнюю форму кузова и имеют форму, в которой объединяются искривленные части и плоские части различных форм. Панель 1 транспортного средства, показанная на Фиг. 1, показывает участок панели, включающий криволинейную часть и плоскую часть. Таким образом, панель 1 транспортного средства, показанная на Фиг. 1, включает в себя плоскую часть 1a и криволинейную часть 1b, смежную с плоской частью 1a. Криволинейная часть 1b является частью, в которой оба поперечных сечения вдоль направлений X и Y на чертеже являются изогнутыми. Криволинейная часть 1b, показанная на Фиг. 1, имеет форму, в который металлический лист 2 является выпуклым относительно металлического листа 2. Однако настоящее изобретение не ограничивается этим, и криволинейная часть 1b может также иметь форму, в которой металлический лист 2 является вогнутым относительно листового элемента 4. В дополнение к этому, форма металлического листа 2 может быть, например, седловидной, в которой направления изгиба вдоль направлений X и Y противоположны друг другу.

[0021]

Как показано на Фиг. 1, панель 1 транспортного средства состоит из металлического листа 2, полимерной структуры 3 и листового элемента 4, и имеет структуру, в которой полимерная структура 3 соединена с металлическим листом 2, а листовой элемент 4 соединен с полимерной структурой 3. Другими словами, полимерная структура 3 располагается между металлическим листом 2 и листовым элементом 4 в структуре. Кроме того, как показано на Фиг. 2, полимерная структура 3 снабжена множеством трубчатых тел 11, имеющих одинаковую высоту, как будет описано позже, и расположена таким образом, что верхние поверхности 12 трубчатых тел 11 обращены к металлическому листу 2.

[0022]

Металлический лист 2 является элементом, который формирует наружную поверхность кузова панели 1 транспортного средства и формирует внешнюю форму кузова, когда панель 1 транспортного средства присоединяется к кузову транспортного средства. Примеры металлического листа 2 включают в себя стальной лист, алюминиевый лист, лист из алюминиевого сплава и т.п. Металлический лист 2 формуется в форму, имеющую криволинейную часть 1b, путем обработки плоского листа, такого как стальной лист, с помощью штамповки и т.п. Как было описано выше, криволинейная часть 1b, предусматриваемая в металлическом листе 2, представляет собой часть, в которой оба поперечных сечения вдоль направлений X и Y на чертеже являются изогнутыми (см. Фиг. 1). Металлический лист 2 в дополнение к криволинейной части 1b может иметь плоскую часть 1a.

[0023]

Хотя толщина металлического листа 2 особенно не ограничивается, в том случае, когда металлический лист 2 является стальным листом, его толщина предпочтительно составляет 0,5 мм или меньше с точки зрения уменьшения веса, в то время как толщина стального листа панели транспортного средства в предшествующем уровне техники составляет приблизительно 0,6-0,7 мм. С другой стороны, толщина стального листа предпочтительно составляет 0,1 мм или больше с точки зрения обеспечения жесткости при растяжении. В том случае, когда металлический лист 2 является алюминиевым листом или листом из алюминиевого сплава, толщина листа предпочтительно составляет приблизительно 0,3-1,0 мм с учетом текущей ситуации.

[0024]

Как показано на Фиг. 3, когда постулируется центральная ось M, которая проходит вдоль направления высоты трубчатого тела 11 через центр трубчатого тела 11, полимерная структура 3 включает в себя множество трубчатых тел 11, имеющих одинаковую длину в направлении M центральной оси, верхние поверхности 12, которые закрывают и покрывают соответствующие концевые части 11a трубчатых тел 11, и части 13 основания, которые соединяют соответствующие другие концевые части 11b трубчатых тел 11. В дополнение к этому, как показано на Фиг. 3, все множество верхних поверхностей 12 соединяется с металлическим листом 2 без зазора. В дополнение к этому, листовой элемент 4 соединяется с частями 13 основания без зазора.

[0025]

Как показано на Фиг. 5A и 5B, полимерная структура 3 имеет структуру, в которой трубчатые тела 11 выступают из одной стороны поверхности 13a частей 13 основания, верхние поверхности 12 расположены со стороны концевой части 11a выступающих трубчатых тел 11, и трубчатые тела 11 покрыты верхними поверхностями 12. Части 13 основания соединяются с другими концевыми частями 11b трубчатых тел 11. Поскольку часть 13 основания обеспечивается на внешней стороне окружности трубчатых тел 11 для соединения трубчатых тел 11, другие концевые части 11b трубчатых тел 11 не закрыты частями 13 основания и имеют отверстия 11c. Следовательно, как показано на Фиг. 5B, в полимерной структуре 3 в том состоянии, когда листовой элемент 4 не присоединен, внутренние пространства трубчатых тел 11 встречаются с другой поверхностью 13b частей 13 основания. Как показано на Фиг. 3, отверстия 11c трубчатых тел 11 закрываются путем присоединения листового элемента 4 к полимерной структуре 3.

[0026]

В дополнение к этому, форма отверстия 11c, рассматриваемого в направлении M центральной оси (в дальнейшем иногда называемая плоской формой) является по существу той же самой или подобной плоской форме верхней поверхности 12. Кроме того, направление M центральной оси трубчатого тела 11 является по существу совпадающим с нормальным направлением части 13 основания. Следовательно, когда трубчатое тело 11 полимерной структуры 3 рассматривается на виде сверху, положение проекции верхней поверхности 12 по существу перекрывает отверстие 11c. Эти позиционные соотношения предпочтительно сохраняются, как это происходит даже в том случае, когда полимерная структура 3 расположена между металлическим листом 2 и листовым элементом 4.

[0027]

Панель 1 транспортного средства этого варианта осуществления не ограничивается соединением полимерной структуры 3 и листового элемента 4 со всей поверхностью металлического листа 2, например, как показано на Фиг. 4, полимерная структура 3 и листовой элемент 4 могут быть соединены с частью дверной панели 51 (металлическим листом) транспортного средства. В примере, показанном на Фиг. 4, поскольку жесткость при растяжении около краевой части 51a, линии 51b и армирующих материалов 52a, 52b и 52c дверной панели 51 является высокой, панель транспортного средства конфигурируется путем присоединения полимерной структуры 3 и листового элемента 4 к областям, отличающимся от перечисленных.

[0028]

Как показано на Фиг. 6, желательно, чтобы плоская форма (рассматриваемая в направлении M центральной оси) верхней поверхности 12 полимерной структуры 3 была круглой с точки зрения легкости производства. В дополнение к этому, предпочтительно, чтобы верхние поверхности 12 располагались в шахматном порядке. Плоская внешняя форма трубчатого тела 11 полимерной структуры 3 на Фиг. 6 на виде сверху является той же самой круглой формой, что и у верхней поверхности 12.

В том случае, когда верхние поверхности 12 расположены в шахматном порядке, как показано на Фиг. 6, поскольку расстояния между осями трубчатых тел являются одинаковыми, анизотропия является малой, и высокая жесткость при растяжении может быть проявлена в любом направлении.

В качестве другого примера, как показано на Фиг. 7, плоская форма (форма, рассматриваемая в направлении M центральной оси) верхней поверхности 12 полимерной структуры 3 может быть шестиугольной. Предпочтительно, чтобы верхние поверхности 12 в этом случае располагались в плотно упакованной компоновке с постоянными интервалами между ними. Внешняя форма трубчатого тела 11 полимерной структуры, показанной на Фиг. 7, является той же самой шестиугольной, что и у верхней поверхности 12.

Как показано на Фиг. 7, в том случае, когда верхние поверхности 12 расположены в плотно упакованной компоновке, поскольку расстояния между осями трубчатых тел являются одинаковыми, анизотропия является малой, и высокая жесткость при растяжении может быть проявлена в любом направлении. Кроме того, поскольку зазоры между трубчатыми телами 11 не являются линейно непрерывными, металлический лист 2 с меньшей вероятностью будет согнут внешней сжимающей силой.

[0029]

Материал полимерной структуры 3 является синтетической смолой. Примерами синтетической смолы являются термореактивные смолы (фенольные смолы, эпоксидные смолы, полиуретаны и т.п.), а также термопластические смолы (пластмассы общего назначения, конструкционные полимеры и конструкционные полимеры высшего качества). Примерами пластмасс общего назначения являются полиэтилен, полипропилен, полиуретан и т.п. Примерами конструкционных полимеров являются поликарбонат, полиамид, полиэстер и т.п. Примерами конструкционных полимеров высшего качества являются PPS, PTFE, PEEK и т.п.

[0030]

Листовой элемент 4 является листовым элементом, выполненным из смолы или бумаги, и является гибким элементом, который относительно легко упруго деформируется. Как показано на Фиг. 3, листовой элемент 4 соединяется с другими поверхностями 13b частей 13 основания полимерной структуры 3 без зазора.

[0031]

Толщина листового элемента 4 может составлять 0,15 мм или больше. Когда толщина листового элемента 4 составляет меньше чем 0,15 мм, трубчатые тела 11 не могут быть в достаточной степени ограничены, и в результате жесткость при растяжении становится недостаточной, что является нежелательным. В дополнение к этому, толщина листового элемента 4 может составлять 0,35 мм или меньше. Когда его толщина превышает 0,35 мм, листовой элемент 4 с меньшей вероятностью будет деформироваться, и может стать трудным соединить полимерную структуру 3 с металлическим листом 2 вместе с листовым элементом 4 при производстве панели транспортного средства. Кроме того, панель 1 транспортного средства присоединяется к кузову транспортного средства и таким образом легко подвергается воздействию тепла. Следовательно, предпочтительно, чтобы листовой элемент 4 имел температуру теплостойкости, равную 80°C или больше.

[0032]

Конкретные примеры материала листового элемента 4 включают в себя синтетическую смолу, иллюстрируемую материалом полимерной структуры 3, и бумагу, такую как картон. Кроме того, в дополнение к упрочнению бумага может быть пропитана смолой, чтобы предотвратить ухудшение при насыщении водой и т.п.

[0033]

Предпочтительно, чтобы металлический лист 2 и полимерная структура 3, а также полимерная структура 3 и листовой элемент 4 присоединялись друг к другу с помощью клейкого вещества. Вид клейкого вещества особенно не ограничивается.

В дополнение к этому, способ соединения элементов не ограничивается адгезией. Полимерная структура 3 может быть термически склеена с металлическим листом 2, и полимерная структура 3 и листовой элемент 4 могут быть термически склеены друг с другом.

[0034]

Как показано на Фиг. 3, металлический лист 2 и листовой элемент 4 поддерживаются на расстоянии друг от друга в направлении M центральной оси трубчатого тела 11 полимерной структурой 3. В дополнение к этому, листовой элемент 4 соединяется с частями 13 основания полимерной структуры 3, и верхние поверхности 12 на одних концевых частях 11a трубчатых тел 11 соединяются с металлическим листом 2 без зазора, так что трубчатые тела 11 ограничиваются листовым элементом 4 и металлическим листом 2 и с меньшей вероятностью деформируются, когда на них будет воздействовать внешняя нагрузка. В результате жесткость при растяжении панели 1 транспортного средства этого варианта осуществления улучшается. В дополнение к этому, хотя поперечное сечение плоской части 1a панели 1 транспортного средства показано на Фиг. 3, поскольку верхние поверхности 12 и части 13 основания полимерной структуры 3 соединяются с металлическим листом 2 и листовым элементом 4 без зазора также и в криволинейной части 1b, жесткость при растяжении металлического листа 2 может быть увеличена аналогично плоской части 1a.

[0035]

В дополнение к этому, как показано на Фиг. 3, предпочтительно, чтобы положение проекции верхней поверхности 12 по существу перекрывало отверстие 11c, когда трубчатое тело 11 полимерной структуры 3 рассматривается на виде сверху в состоянии, в котором полимерная структура 3 расположена между металлическим листом 2 и листовым элементом 4. Как показано на Фиг. 3, ось, проходящая вдоль направления высоты трубчатого тела 11 через центр верхней поверхности 12 и отверстие 11c, определяется как центральная ось M. Предпочтительно, чтобы относительный угол между направлением M центральной оси и нормальным направлением Н металлического листа 2 в положении присоединения трубчатого тела 11 составлял 5° или меньше. Таким образом, предпочтительно, чтобы центральная ось трубчатого тела не была согнутой или наклоненной. Фиг. 3 показывает состояние, в котором относительный угол между направлением M центральной оси и нормальным направлением Н составляет 0°. Это предпочтительно относится не только к плоской части 1a, но также и к криволинейной части 1b тем же самым образом. В этом случае жесткость при растяжении в той части, где предусмотрены полимерная структура 3 и листовой элемент 4 панели 1 транспортного средства, может быть увеличена даже в криволинейной части 1b без деформации трехмерной формы трубчатого тела 11.

Например, в примере, показанном на Фиг. 4, жесткость при растяжении той части, где полимерная структура 3 и листовой элемент 4 частично располагаются на дверной панели 51, может быть увеличена. Деформация трубчатого тела 11 относится к состоянию, в котором направление M центральной оси и нормальное направление Н металлического листа 2 отклоняются друг от друга под относительным углом больше чем 5°. В этом случае трубчатое тело 11 сгибается и деформируется, и положение проекции верхней поверхности 12, когда верхняя поверхность 12 полимерной структуры 3 рассматривается на виде сверху, отклоняется от положения отверстия 11c, так что жесткость при растяжении не может быть улучшена.

[0036]

Далее будет описана причина ограничения численных значений настоящего изобретения.

В листовом элементе 4 панели 1 транспортного средства в соответствии с этим вариантом осуществления соотношение между модулем упругости при растяжении E (Н/мм2) и толщиной t (мм) удовлетворяет Формуле (1). Модуль упругости при растяжении в этом варианте осуществления является наклонным в области упругих деформаций кривой зависимости деформаций от напряжения листового элемента 4, получаемой путем выполнения одноосного испытания на разрыв.

[0037]

4,0 (Н·мм) < E × t3<200 (Н·мм) … Формула (1)

[0038]

Авторы настоящего изобретения нашли, что при использовании листового элемента 4, в котором значение E × t3 находится в предопределенном диапазоне, жесткость при растяжении может быть надежно улучшена без ухудшения внешнего вида панели 1 транспортного средства, имеющей сложную форму. Модуль упругости при растяжении (E) является приращением растягивающего усилия относительно деформации, придаваемой материалу на пределе упругости, и степень упругой деформации уменьшается по мере увеличения этого значения. Когда значение E × t3, получаемое путем умножения модуля упругости при растяжении (E) листового элемента 4 на толщину листа t в кубе составляет 4,0 или меньше, сила сжатия листового элемента 4 на трубчатых телах 11 уменьшается, так что жесткость при растяжении панели 1 транспортного средства является недостаточной. С другой стороны, когда значение E × t3 составляет 200 или больше, жесткость самого листового элемента 4 является слишком высокой, листовой элемент 4 с меньшей вероятностью будет деформироваться, так что становится затруднительным связать листовой элемент 4 с металлическим листом 2, имеющим криволинейную часть 1b, вместе с полимерной структурой 3 без зазора. В том случае, когда металлический лист используется вместо листового элемента 4, как в предшествующем уровне техники, поскольку модуль упругости при растяжении (E) металлического листа является очень большим, значение E × t3 значительно превышает 200, и жесткость при растяжении значительно улучшается. Однако трудно обеспечить плотный контакт такого металлического листа, имеющего высокий модуль упругости при растяжении, с металлическим листом 2, имеющим криволинейную часть 1b, через полимерную структуру 3, и в результате улучшение жесткости при растяжении навряд ли будет получено. Поскольку панель 1 транспортного средства этого варианта осуществления использует листовой элемент 4, в котором значение E × t3 составляет меньше чем 200, эффект улучшения жесткости при растяжении является малым по сравнению с тем случаем, когда металлический лист в предшествующем уровне техники используется в качестве армирующего материала полимерной структуры. Однако с учетом величины жесткости при растяжении, требуемой для панели 1 транспортного средства, эффект улучшения жесткости при растяжении в применении к панели транспортного средства является достаточным, если значение E × t3 составляет больше чем 4,0 и меньше чем 200.

[0039]

Кроме того, в полимерной структуре 3 и листовом элементе 4 панели 1 транспортного средства этого варианта осуществления соотношение между высотой h (мм) трубчатого тела 11, диаметром r (мм) эквивалентной окружности верхней поверхности 12 и толщиной t (мм) листового элемента 4 предпочтительно удовлетворяет Формулам (2) - (4):

[0040]

5t < h < 50t … Формула (2)

5t < r < 50t … Формула (3)

0,2 < h/r < 5 … Формула (4).

[0041]

Когда высота h трубчатого тела 11 равна или меньше нижнего предела Формулы (2), расстояние между металлическим листом 2 и листовым элементом 4 является малым, второй момент площади панели 1 транспортного средства уменьшается, и жесткость при растяжении панели 1 транспортного средства является недостаточной. Кроме того, жесткость трубчатого тела 11 увеличивается, и полимерная структура 3 не может быть без зазора соединена с металлическим листом 2, имеющим криволинейную часть 1b. Когда высота h трубчатого тела 11 равна или больше верхнего предела Формулы (2), трубчатое тело 11 может выгнуться, и жесткость при растяжении панели 1 транспортного средства является недостаточной.

[0042]

Кроме того, когда диаметр r эквивалентной окружности верхней поверхности 12 равен или меньше нижнего предела Формулы (3), сила адгезии между верхней поверхностью 12 и металлическим листом 2 становится малой, так что жесткость при растяжении панели 1 транспортного средства является недостаточной. Кроме того, жесткость верхней поверхности 12 увеличивается, и полимерная структура 3 не может быть без зазора соединена с металлическим листом 2, имеющим криволинейную часть 1b. Когда диаметр r эквивалентной окружности верхней поверхности 12 равен или больше верхнего предела Формулы (3), жесткость верхней поверхности 12 трубчатого тела 11 является недостаточной, так что жесткость при растяжении панели 1 транспортного средства является недостаточной.

[0043]

Кроме того, когда отношение (h/r) высоты h трубчатого тела 11 к диаметру r эквивалентной окружности равно или меньше нижнего предела Формулы (4), второй момент площади панели транспортного средства является недостаточным, или поверхность стенки трубчатого тела 11, ограничивающая металлический лист 2 и листовой элемент 4, становится грубой, и жесткость при растяжении панели 1 транспортного средства является недостаточной. С другой стороны, когда верхний предел Формулы (4) превышен, трубчатое тело 11 может выгнуться, и жесткость при растяжении панели 1 транспортного средства является недостаточной.

[0044]

Предпочтительно, чтобы сумма площадей множества верхних поверхностей 12 полимерной структуры 3 была больше, чем площади частей 13 основания. Когда сумма площадей множества верхних поверхностей 12 больше, чем площади частей 13 основания, площадь соединения между металлическим листом 2 и полимерной структурой 3 может быть увеличена, так что металлический лист 2 и полимерная структура 3 могут быть более прочно присоединены друг к другу. В результате получается эффект дополнительного улучшения жесткости при растяжении.

[0045]

Как было описано выше, в том случае, когда сумма площадей множества верхних поверхностей 12 полимерной структуры 3 больше, чем площади частей 13 основания, площадь соединения между листовым элементом 4 и полимерной структурой 3 становится относительно малой. Однако при производстве панели 1 транспортного средства сначала листовой элемент 4 и полимерная структура 3 связываются друг с другом, так что может быть свободно выбран подходящий способ соединения, и прочность соединения может быть дополнительно увеличена. По этой причине не возникает проблем благодаря относительному уменьшению площади соединения между листовым элементом 4 и полимерной структурой 3.

[0046]

Далее будет описан способ производства панели транспортного средства этого варианта осуществления. Способ производства этого варианта осуществления включает в себя первую стадию соединения и вторую стадию соединения. Далее каждая стадия будет описана со ссылкой на чертежи.

[0047]

(Первая стадия соединения)

На первой стадии соединения полимерная структура 3 соединяется с листовым элементом 4. Сначала, как показано на Фиг. 8, листовой элемент 4 раскладывается на плоском основании 21. Затем клейкое вещество наносят на другие поверхности 13b частей 13 основания полимерной структуры 3. Затем, как показано на Фиг. 9, полимерная структура 3 устанавливается на листовой элемент 4 и соединяется с ним. Во время этого соединения полимерная структура 3 и листовой элемент 4 приводятся в полный контакт друг с другом так, чтобы никакого зазора не образовывалось между частями 13 основания и листовым элементом 4. При соединении частей 13 основания полимерной структуры 3 с листовым элементом 4 другие концевые части 11b трубчатых тел 11 закрываются листовым элементом 4. Способ соединения полимерной структуры 3 и листового элемента 4 друг с другом особенно не ограничивается, и могут использоваться, например, способ прослаивания полимерной структуры 3 и листового элемента 4 между двумя валками так, чтобы они последовательно соединялись друг с другом, или способ применения давления с использованием штампа. Хотя в данном описании был описан пример, использующий клейкое вещество, настоящее изобретение не ограничивается этим, и полимерная структура 3 и листовой элемент 4 могут соединяться друг с другом с помощью термосклеивания.

[0048]

(Вторая стадия соединения)

На второй стадии соединения полимерная структура 3, к которой присоединен листовой элемент 4, соединяется с металлическим листом 2, имеющим криволинейную часть 1b. В качестве металлического листа 2 используется металлический лист, заранее сформованный в предопределенную форму с помощью прессования и т.п. Для того, чтобы соединить полимерную структуру 3, к которой присоединен листовой элемент 4, с металлическим листом 2, клейкое вещество наносят на верхние поверхности 12 полимерной структуры 3, и, как показано на Фиг. 10, полимерная структура 3 и листовой элемент 4 деформируются в соответствии с формой металлического листа 2. Затем, как показано на Фиг. 11, полимерная структура 3 вместе с листовым элементом 4 соединяется с металлическим листом 2. Во время этого соединения полимерная структура 3 и металлический лист 2 приводятся в полный контакт друг с другом так, чтобы никакого зазора не образовывалось между всеми верхними поверхностями 12 и металлическим листом 2. Соответственно, верхние поверхности 12 и металлический лист находятся в поверхностном контакте друг с другом и соединяются вместе так, чтобы было возможно подавить расслаивание этого соединения. В дополнение к этому, на этой стадии полимерная структура 3 не обязательно должна соединяться с металлическим листом 2 после ее деформирования, и полимерная структура 3 может соединяться с металлическим листом 2 одновременно с ее деформацией в соответствии с формой металлического листа 2. Хотя в данном описании был описан пример, использующий клейкое вещество, настоящее изобретение не ограничивается этим, и верхние поверхности 12 полимерной структуры 3 и металлический лист 2 могут соединяться друг с другом с помощью термосклеивания. В результате второй стадии соединения на листовом элементе 4 могут образоваться небольшие морщины. Однако это не является проблемой, в частности до тех пор, пока большие морщины не пересекают панель.

[0049]

На первой стадии соединения за счет соединения вместе полимерной структуры 3 и листового элемента 4 другие концевые части 11b множества трубчатых тел 11 полимерной структуры 3 ограничиваются листовым элементом 4. При этом верхние поверхности 12 и части 13 основания трубчатых тел 11, а также листовой элемент 4 остаются гибкими. Следовательно, на второй стадии соединения возможно подходящим образом деформировать полимерную структуру 3 и листовой элемент 4 в соответствии с формой металлического листа 2. Следовательно, полимерная структура 3 вместе с листовым элементом 4 может быть соединена с металлическим листом 2 без зазора.

[0050]

В способе производства этого варианта осуществления важен порядок соединения. Если в отличие от этого варианта осуществления листовой элемент 4 соединяется с полимерной структурой 3 после того, как металлический лист 2 и полимерная структура 3 будут соединены друг с другом, листовой элемент 4 будет соединяться с полимерной структурой 3, деформируясь в соответствии с криволинейной частью 1b, так что большие морщины легко образуются в листовом элементе 4, и становится трудным присоединить листовой элемент 4 так, чтобы он находился в плотном контакте с полимерной структурой 3. В результате между листовым элементом 4 и полимерной структурой 3 остаются неприсоединенные части, и становится трудным улучшить жесткость при растяжении панели 1 транспортного средства. Следовательно, для того, чтобы соединить листовой элемент 4 с полимерной структурой 3 без зазора, необходимо выполнять соединение в описанном выше порядке.

[0051]

В дополнение к этому, при соединении сначала листового элемента 4 и полимерной структуры 3 можно свободно выбрать подходящий способ соединения, и прочность соединения между листовым элементом 4 и полимерной структурой 3 может быть дополнительно увеличена. Следовательно, даже если площадь соединения между листовым элементом 4 и полимерной структурой 3 становится меньше, чем площадь соединения между металлическим листом 2 и полимерной структурой 3, никаких проблем не возникает.

[0052]

В дополнение к этому, поскольку кузов транспортного средства имеет форму с выпуклыми и вогнутыми участками, криволинейная часть 1b металлического листа 2 имеет выпуклую или вогнутую форму относительно металлического листа 2.

Для того, чтобы привести все множество верхних поверхностей 12 полимерной структуры 3 в плотный контакт с криволинейной частью 1b без зазора, в том случае, когда криволинейная часть 1b имеет выпуклую поверхность, необходимо увеличить интервалы между верхними поверхностями 12, а в том случае, когда криволинейная часть имеет вогнутую поверхность, необходимо уменьшить интервалы между верхними поверхностями 12. Другими словами, для того, чтобы присоединить полимерную структуру 3 вдоль криволинейной части металлического листа 2, необходимо сделать так, чтобы направления высоты трубчатых тел 11 были направлены в разных направлениях. В ответ на такое требование панель 1 транспортного средства этого варианта осуществления имеет зазоры, создаваемые частями 13 основания между трубчатыми телами 11. Следовательно, направления высоты трубчатых тел 11 могут быть выполнены различными за счет деформирования частей 13 основания и листового элемента 4. Соответственно, становится возможным соединить все верхние поверхности 12 множества трубчатых тел 11 с криволинейной частью 1b металлического листа 2 без зазора.

Клейкое вещество может быть нанесено на листовой элемент 4, соединяемый с металлическим листом. В этом случае морщины листового элемента 4 могут быть зафиксированы. Таким образом, морщины укрепляются клейким веществом, и открытие морщин подавляется.

[0053]

Как было описано выше, в панели 1 транспортного средства, полученной путем подходящей обработки металлического листа 2, полимерной структуры 3 и листового элемента 4, относительный угол между направлением M центральной оси трубчатого тела 11 и нормальным направлением Н металлического листа 2 в положении присоединения трубчатого тела 11 составляет 5° или меньше. Соответственно, жесткость при растяжении в той точке, где предусмотрены полимерная структура и листовой элемент панели 1 транспортного средства, может быть увеличена не только в плоской части 1a, но также и в криволинейной части 1b без деформации трехмерной формы трубчатого тела 11.

[0054]

Когда полимерная структура 3 соединяется с криволинейной частью 1b металлического листа 2, как описано выше, могут быть случаи, в которых интервалы между верхними поверхностями 12 и между трубчатыми телами 11 уменьшаются. Следовательно, интервалы между верхними поверхностями 12 и между трубчатыми телами 11 полимерной структуры 3 могут быть подходящим образом отрегулированы в соответствии с формой криволинейной части 1b металлического листа 2.

[0055]

В материале панели в предшествующем уровне техники полимерная структура располагается между двумя металлическими листами. Когда криволинейная часть должна быть обеспечена в предшествующем уровне техники путем сгибания этого материала панели, один из металлических листов не может соответствовать форме криволинейной части, образуются зазоры благодаря отслаиванию между полимерной структурой и металлическим листом, и жесткость при растяжении может частично уменьшиться. В дополнение к этому, трубчатое тело или выступ полимерной структуры в сгибаемой части могут выгибаться, и относительный угол между направлением центральной оси трубчатого тела или выступа и нормальным направлением металлического листа в положении присоединения трубчатого тела или выступа может превысить 5°. В отличие от этого, панель 1 транспортного средства этого варианта осуществления использует листовой элемент 4, который удовлетворяет Формуле (1), в качестве одного из этих двух листов, содержащих между собой полимерную структуру 3. Следовательно, даже если криволинейная часть 1b предусмотрена полностью или частично в панели 1 транспортного средства, полимерная структура 3 и листовой элемент 4 могут быть соединены друг с другом без образования зазоров между соединяемыми поверхностями, и большие морщины и разрывы не образуются в листовом элементе 4. Кроме того, в той части, где предусмотрены полимерная структура 3 и листовой элемент 4 панели 1 транспортного средства, может быть обеспечен относительный угол между направлением центральной оси трубчатого тела 11 и нормальным направлением Н металлического листа 2, равный 5° или меньше. Следовательно, жесткость при растяжении всей панели 1 транспортного средства может быть надежно улучшена.

[0056]

Как было описано выше, в панели 1 транспортного средства этого варианта осуществления верхние поверхности 12 множества трубчатых тел 11 полимерной структуры 3 присоединяются вдоль формы криволинейной части 1b металлического листа 2 без зазора, и листовой элемент 4 соединяется с частями 13 основания полимерной структуры 3 без зазора. В результате металлический лист 2 и листовой элемент 4 отделены друг от друга в направлении центральной оси на длину трубчатых тел 11, и трубчатые тела 11 расположены между ними. Трубчатые тела 11 ограничены металлическим листом 2 и листовым элементом 4, и таким образом вероятность того, что форма их профиля будет деформирована, уменьшается. В результате вероятность деформации и прогибания в направлении центральной оси трубчатых тел 11 уменьшается. Кроме того, поскольку относительные положения множества трубчатых тел 11 ограничены металлическим листом 2 и листовым элементом 4, вероятность деформации в направлении, наклонном к центральной оси трубчатого тела 11, уменьшается. При использовании такой структуры жесткость при растяжении панели 1 транспортного средства улучшается.

Кроме того, путем соединения с полимерной структурой листового элемента 4, в котором модуль упругости при растяжении и толщина листового элемента 4 удовлетворяют соотношению Формулы (1), жесткость при растяжении может быть надежно улучшена без ухудшения внешнего вида панели 1 транспортного средства, имеющей сложную форму.

Кроме того, при формировании листового элемента 4 из смолы или бумаги может быть достигнуто уменьшение веса панели 1 транспортного средства по сравнению со случаем формирования листового элемента 4 из металлического листа.

[0057]

В дополнение к этому, когда соотношение между длиной (h) в направлении центральной оси трубчатого тела 11 полимерной структуры 3, диаметр (r) эквивалентной окружности верхней поверхности 12 и толщина (t) листового элемента 4 удовлетворяет Формулам (2) - (4), может быть получена панель транспортного средства, имеющая превосходную жесткость при растяжении.

[0058]

В панели 1 транспортного средства этого варианта осуществления, поскольку форма верхней поверхности 12 трубчатого тела 11, рассматриваемого в направлении M центральной оси, является круглой, и верхние поверхности 12 расположены в шахматном порядке, расстояния между осями трубчатых тел 11 становятся одинаковыми, анизотропия является малой, и высокая жесткость при растяжении может быть проявлена в любом направлении.

В дополнение к этому, в панели 1 транспортного средства этого варианта осуществления, поскольку форма верхней поверхности трубчатого тела 11, рассматриваемого в направлении M центральной оси, является шестиугольной, и верхние поверхности расположены в плотно упакованной компоновке, расстояния между осями трубчатых тел 11 становятся одинаковыми, анизотропия является малой, и высокая жесткость при растяжении может быть проявлена в любом направлении. Кроме того, поскольку зазоры между трубчатыми телами 11 не являются линейно непрерывными, можно предотвратить сгибание металлического листа 2 внешней сжимающей силой, так что может быть проявлена высокая жесткость при растяжении.

[0059]

В дополнение к этому, поскольку сумма площадей множества верхних поверхностей 12 больше, чем площади частей 13 основания, площадь соединения между металлическим листом 2 и полимерной структурой 3 может быть увеличена, и металлический лист 2 и полимерная структура 3 могут быть более прочно присоединены друг к другу, так что жесткость при растяжении панели транспортного средства может быть увеличена. С другой стороны, площадь соединения между листовым элементом 4 и полимерной структурой 3 становится относительно малой. Однако листовой элемент 4 и полимерная структура 3 первыми присоединяются друг к другу во время производства панели 1 транспортного средства. Следовательно, подходящий способ соединения может быть свободно выбран, и прочность соединения может быть дополнительно увеличена. По этой причине не возникает проблем благодаря относительному уменьшению площади соединения между листовым элементом 4 и полимерной структурой 3.

[0060]

В дополнение к этому, в том случае, когда относительный угол между направлением M центральной оси трубчатого тела 11 и нормальным направлением Н металлического листа 2 в положении присоединения трубчатого тела 11 в той части металлического листа 2, где предусмотрены полимерная структура и листовой элемент, составляет 5° или меньше, большинство трубчатых тел 11 не деформируются. Следовательно, жесткость при растяжении в соответствующей части панели 1 транспортного средства может быть увеличена.

[0061]

Когда трубчатые тела 11 формируют закрытое пространство, трубчатые тела 11 расширяются или сжимаются благодаря изменению атмосферного давления или температуры, и приклеенные части, смежные с закрытым пространством, могут быть повреждены. Для того, чтобы избежать этого, желательно, чтобы маленькое отверстие было выполнено в листовом элементе 4 в той части, которая не находится в контакте с частью 13 основания полимерной структуры 3.

Это отверстие может иметь такой размер, который позволяет воздуху проходить через него. С другой стороны, когда размер отверстия является большим, прочность листового элемента 4 может быть ослаблена. Что касается способа формирования отверстия, оно может быть просверлено в листовом элементе 4 заранее, либо после того, как полимерная структура 3 и листовой элемент 4 будут соединены друг с другом, либо после того, как металлический лист 2 и полимерная структура 3 будут соединены друг с другом. В случае нанесения клейкого вещества на листовой элемент 4 после соединения друг с другом металлического листа 2 и полимерной структуры 3, желательно сверлить отверстие после нанесения клейкого вещества так, чтобы отверстие не было заблокировано клейким веществом.

Вместо сверления отверстия листовой элемент 4 может быть выполнен из воздухопроницаемого материала. Соответственно, это делает возможным применение к не только к автомобилям, но также и к самолетам.

[0062]

Далее, в способе производства панели 1 транспортного средства этого варианта осуществления полимерная структура 3 и листовой элемент 4 сначала соединяются вместе, а затем полимерная структура 3, к которой присоединен листовой элемент 4, соединяется с металлическим листом 2. При соединении полимерной структуры 3 и листового элемента 4 к металлическому листу 2, имеющему криволинейную часть 1b, в этом порядке листовой элемент 4 может быть соединен с полимерной структурой 3 без образования больших морщин и разрывов листового элемента 4, и трубчатые тела 11 ограничиваются металлическим листом 2 и листовым элементом 4, присоединенными с обеих сторон трубчатых тел в направлении высоты, и таким образом вероятность их деформирования будет уменьшена. Соответственно, может быть получена панель 1 транспортного средства, имеющая превосходную жесткость при растяжении.

При соединении металлического листа 2, полимерной структуры 3 и листового элемента 4 вместе в описанном выше порядке все множество верхних поверхностей 12 в полимерной структуре 3 может быть приведено в плотный контакт с металлическим листом 2 после приведения листового элемента 4 в плотный контакт с частями 13 основания полимерной структуры 3. Соответственно, никакого зазора не образуется между металлическим листом 2 и верхними поверхностями 12, а также между частями 13 основания и листовым элементом 4 в криволинейной части 1b металлического листа 2, и металлический лист 2, полимерная структура 3 и листовой элемент 4 могут быть соединены вместе, посредством чего может быть получена панель 1 транспортного средства, имеющая улучшенную жесткость при растяжении.

В дополнение к этому, в способе производства панели 1 транспортного средства по настоящему изобретению, поскольку части 13 основания полимерной структуры 3 соединяются с листовым элементом 4 после раскладывания листового элемента 4 на плоском основании 21, части 13 основания полимерной структуры 3 могут быть соединены с листовым элементом 4 без зазора.

[0063]

Кроме того, способ производства панели транспортного средства согласно другому аспекту настоящего изобретения включает в себя: стадию обеспечения того, чтобы композитная структура, в которой вся поверхность частей основания полимерной структуры, включающей в себя множество трубчатых тел, имеющих одинаковую длину в направлении центральной оси, верхние поверхности, покрывающие соответствующие концевые части трубчатых тел, и части основания, соединяющие соответствующие другие концевые части трубчатых тел, вошла в плотный контакт и соединилась с листовым элементом, выполненным из смолы или бумаги, так, чтобы верхние поверхности были обращены к металлическому листу, имеющему криволинейную часть; а также стадию соединения композитной структуры с металлическим листом так, чтобы вся поверхность верхних поверхностей вошла в плотный контакт с металлическим листом.

Даже при этом способе производства может быть получен тот же самый эффект, что и в описанном выше способе производства.

Поскольку край панели изначально имеет высокую жесткость при растяжении, с точки зрения уменьшения веса предпочтительно, чтобы композитная структура присоединялась к части, которая на 50 мм или больше отстоит внутрь от края панели.

[0064]

(Экспериментальный пример 1)

Далее будут описаны примеры настоящего изобретения.

Листовой элемент, имеющий толщину t от 0,1 до 0,8 мм и модуль упругости при растяжении E от 200 до 4000 МПа, был посредством клейкого вещества соединен с полимерной структурой, имеющей вышеописанную структуру, в которой диаметр трубчатых тел и верхних поверхностей составлял 5 мм, а высота трубчатых тел составляла 5 мм. Кроме того, в качестве металлического листа был подготовлен стальной лист, имеющий прочность при растяжении 270 МПа и толщину 0,4 мм, и этот стальной лист был сформован на прессе в форму, имеющую криволинейную часть, имеющую дугообразную форму поперечного сечения, если смотреть в одноосном направлении. В дополнение к этому, полимерная структура вместе с листовым элементом после штамповки была посредством клейкого вещества присоединена к поверхности стального листа, противоположной выпуклой стороне, производя тем самым панель транспортного средства. После этого была оценена жесткость при растяжении полученной панели транспортного средства. Результаты показаны на Фиг. 12. Фиг. 12 показывает Формулы (1-1) и (1-2), которые являются относительными выражениями модуля упругости при растяжении E и толщины листа t листового элемента.

[0065]

E=4,0/t3 … Формула (1-1)

E=200/t3 … Формула (1-2)

[0066]

Оценка жесткости при растяжении была выполнена следующим образом. Величина углубления в тестовом образце оценивалась после прижатия сферического индентора с радиусом кривизны кончика 25 мм к поверхности выпуклой стороны каждого листового элемента с силой 100 Н.

В дополнение к этому, в качестве металлического листа был подготовлен стальной лист, имеющий прочность при растяжении 270 МПа и толщину 0,7 мм, этот стальной лист был сформован в ту же самую форму, что и каждый листовой элемент, и точно так же измерялась величина углубления в стальном листе после прижатия индентора. Величина углубления в этом стальном листе после формования использовалось в качестве сравнительного значения, и листовой элемент с величиной углубления, равной или меньше, чем сравнительное значение, получал оценку Хорошо, а листовой элемент с величиной углубления, превышающей сравнительное значение, получал оценку Плохо (NG).

Для листового элемента, который получал оценку Плохо, исследовалось состояние деформации полимерной структуры в той части, где был прижат индентор.

Вышеописанный способ оценки способен точно оценивать качество жесткости при растяжении панели транспортного средства, которая искривлена соответственно в первом направлении и втором направлении, ортогональном к первому направлению.

[0067]

Как показано на Фиг. 12, можно заметить, что достаточная жесткость при растяжении для панели транспортного средства была показана в диапазоне, удовлетворяющем условию 4,0 (Н·мм) < E×t3<200 (Н·мм). С другой стороны, когда значение E×t3 стало равно 200 (Н·мм) или больше, листовой элемент стал твердым, и было трудно присоединить без зазора полимерную структуру вместе с листовым элементом к металлическому листу, имеющему криволинейную часть. Когда значение E×t3 было равно 4,0 (Н·мм) или меньше, ограничивающая сила листового элемента на трубчатых телах была недостаточной, и жесткость при растяжении панели транспортного средства была недостаточной.

[0068]

(Экспериментальный пример 2)

Затем листовой элемент, имеющий толщину t 0,2 мм и модуль упругости при растяжении E 1000 МПа, был посредством клейкого вещества соединен с полимерной структурой, имеющей вышеописанную структуру, в которой диаметр трубчатых тел и верхних поверхностей составлял от 1,6 до 10,8 мм, а высота трубчатых тел составляла от 1,6 до 10,8 мм. Кроме того, в качестве металлического листа был подготовлен стальной лист, имеющий прочность при растяжении 270 МПа и толщину 0,4 мм, и этот стальной лист был сформован на прессе в форму, имеющую криволинейную часть, как показано на Фиг. 1. В дополнение к этому, полимерная структура вместе с листовым элементом после штамповки была посредством клейкого вещества присоединена к стальному листу после формования, производя тем самым панель транспортного средства. Жесткость при растяжении полученной панели транспортного средства оценивалась тем же самым образом, что и в Экспериментальном примере 1. Результаты показаны на Фиг. 13. Фиг. 13 показывает соотношение между отношением диаметра эквивалентной окружности верхней поверхности трубчатого тела полимерной структуры к толщине листового элемента и отношением высоты трубчатого тела полимерной структуры к толщине листового элемента.

[0069]

Как показано на Фиг. 13, в том случае, когда Формулы (2) и (3) удовлетворялись, была получена желаемая эффективность.

С другой стороны, когда высота h трубчатого тела была равна 5t или меньше, расстояние между металлическим листом и листовым элементом уменьшалось, и второй момент площади панели транспортного средства уменьшался, так что жесткость при растяжении панели транспортного средства была недостаточной. Когда высота h трубчатого тела была равна 50t или больше, трубчатое тело могло выгибаться, так что жесткость при растяжении панели транспортного средства была недостаточной.

[0070]

В дополнение к этому, когда диаметр r эквивалентной окружности трубчатого тела был равен 5t или меньше, сила адгезии между верхней поверхностью и металлическим листом уменьшалась, так что жесткость при растяжении панели 1 транспортного средства была недостаточной. Когда диаметр r эквивалентной окружности трубчатого тела был равен 50t или больше, жесткость верхней поверхности была недостаточной, так что жесткость при растяжении панели транспортного средства была недостаточной.

[0071]

Кроме того, когда отношение (h/r) высоты h трубчатого тела к диаметру r эквивалентной окружности было равно 0,2 или меньше, второй момент площади панели транспортного средства был недостаточным, или поверхность стенки трубчатого тела, ограничивающая металлический лист и листовой элемент, стала грубой, так что жесткость при растяжении панели транспортного средства была недостаточной. Когда отношение (h/r) было равно 5 или больше, трубчатое тело могло выгибаться, так что жесткость при растяжении панели 1 транспортного средства была недостаточной.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0072]

В соответствии с настоящим изобретением возможно обеспечить внешнюю панель, имеющую сложную форму и превосходную жесткость при растяжении.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0073]

1: панель транспортного средства

1b: криволинейная часть

2: металлический лист

3: полимерная структура

4: листовой элемент

11: трубчатое тело

12: верхняя поверхность

13: основная часть

H: нормальное направление

M: центральная ось.

Реферат

Группа изобретений относится к области транспортного машиностроения. Внешняя панель содержит металлический лист, полимерную структуру и листовой элемент, выполненный из смолы или бумаги. Полимерная структура содержит множество трубчатых тел, верхние поверхности, покрывающие концевые части трубчатых тел, и части основания, соединяющие другие концевые части трубчатых тел. Соотношение между модулем упругости при растяжении E (Н/мм) и толщиной t (мм) листового элемента удовлетворяет Формуле (1)4,0 (Н⋅мм) < E × t200 (Н⋅мм) … Формула (1). По первому варианту, способ производства внешней панели включает этапы, на которых обеспечивают поверхность основания полимерной структуры, соединенную с листовым элементом, выполненным из смолы или бумаги. Обеспечивают верхнюю поверхность полимерной структуры, соединенную с металлическим листом. По второму варианту, способ производства внешней панели включает этапы, на которых обеспечивают композитную структуру и связывают ее с металлическим листом. Достигается повышение жесткости панели при растяжении. 3 н. и 13 з.п. ф-лы, 14 ил.

Комментарии