Способ соединения соединительного участка шланга для жидких или газообразных сред со штекерным соединителем - RU2709222C1

Код документа: RU2709222C1

Чертежи

Описание

Изобретение относится к способу соединения соединительного участка шланга для жидких или газообразных сред со штекерным соединителем, а также к штекерному соединителю и к штекерному конструктивному узлу со шлангом и штекерным соединителем.

Из AT 509 196 B1 известен способ соединения концевого участка линии для жидких или газообразных сред со штекерным соединителем. Линией для жидких или газообразных сред является при этом мягко-эластичный пластиковый шланг. При этом способе соединения первый стенной участок штекерного соединителя деформируется с деформированием расположенного между первым и вторым стенным участком штекерного соединителя концевого участка линии при помощи давильного инструмента по направлению ко второму стенному участку. Перед деформированием и/или при деформировании первого стенного участка регистрируется, по меньшей мере, одним устройством измерения расстояния через расположенное в первом или во втором стенном участке оконное отверстие обращенная к оконному отверстию поверхность линии, и деформирование первого стенного участка выполняется в зависимости от результата совершенной устройством измерения расстояния регистрации поверхности концевого участка линии. Как первый, так и второй стенной участок штекерного соединителя имеют цилиндрическую поверхность стенки, вследствие чего образовано полое цилиндрическое кольцевое пространство, в котором может размещаться линия.

Описанный в AT 509 196 B1 способ соединения концевого участка линии со штекерным соединителем или это исполнение штекерного соединителя имеет тот недостаток, что текущее прессование или необходимая степень прессования может контролироваться лишь в неудовлетворительном объеме.

Из AT 511 705 B1 и WO 2015/161333 A1 известны другие способы фиксации штекерного соединителя на концевой области линии.

Задачей данного изобретения было преодоление недостатки уровня техники и предоставление в распоряжение устройства и способа, при помощи которых может устанавливаться улучшенное соединение между шлангом и штекерным соединителем.

Эта задача решается с помощью устройства и способа согласно пунктам формулы изобретения.

Согласно изобретению предусмотрен способ соединения соединительного участка шланга для жидких или газообразных сред со штекерным соединителем, причем штекерный соединитель включает в себя тело соединителя, которое имеет кольцевое пространство, которое образовано втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось штекерного соединителя первым оболочковым участком и втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось вторым оболочковым участком штекерного соединителя. Первый оболочковый участок окружен вторым оболочковым участком, и оболочковые участки на втором концевом участке открыты друг относительно друга, вследствие чего образована сторона приема шланга тела соединителя.

- На первом шаге способа соединительный участок шланга вставляется со стороны приема шланга тела соединителя в кольцевое пространство штекерного соединителя и позиционируется;

- На втором шаге способа прессовальный инструмент деформирует первый оболочковый участок тела соединителя с одновременным деформированием расположенного между первым оболочковым участком и вторым оболочковым участком соединительного участка шланга по направлению ко второму оболочковому участку, и вследствие этого соединительный участок шланга зажимается между первым оболочковым участком и вторым оболочковым участком. Второй оболочковый участок имеет на передней кромке стороны приема шланга сужение, вследствие чего обеспечивается то, что соединительный участок шланга во время процесса прессования, по меньшей мере, в расположенной на расстоянии от передней кромки области кольцевого пространства свободно деформируется в направлении второго оболочкового участка, прежде чем соединительный участок шланга входит в контакт со вторым оболочковым участком.

Преимуществом соответствующего изобретению способа является то, что благодаря сужению обеспечено, что соединительный участок шланга во время процесса прессования, по меньшей мере, в расположенной на расстоянии от передней кромки области кольцевого пространства свободно деформируется в направлении второго оболочкового участка, прежде чем соединительный участок шланга входит в контакт со вторым оболочковым участком. Вследствие этого может достигаться то, что толщина стенки шланга может регистрироваться во время процесса прессования. Кроме этого, благодаря этой мере может точно регистрироваться положение поверхности шланга, так что во время процесса прессования может непрерывно контролироваться, когда внешняя боковая поверхность шланга входит в контакт с внутренней боковой поверхностью второго оболочкового участка. Вследствие этого может контролироваться качество прессования между шлангом и телом соединителя, и в серийном производстве может достигаться равномерный результат прессования. Эта возможность контроля степени прессования шланга возникает лишь в том случае, если шланг во время процесса прессования может, по меньшей мере, на начальной стадии прессования свободно деформироваться в направлении второго оболочкового участка. Это может обеспечиваться сужением, так как шланги со слишком большим наружным диаметром, которые прилегали бы ко второму оболочковому участку, благодаря сужению не могут вводиться в кольцевое пространство и таким образом отпадают как бракованные детали.

Далее может быть целесообразным, если при помощи устройства измерения расстояния, по меньшей мере, в двух отстоящих друг от друга в осевом направлении точках измерения регистрируется положение расположенной снаружи боковой поверхности второго оболочкового участка и положение поверхности шланга и/или положение расположенной снаружи боковой поверхности первого оболочкового участка. Преимуществом при этом является то, что при помощи устройства измерения расстояния может перед процессом прессования регистрироваться положение боковых поверхностей или положение шланга, и что во время процесса прессования может регистрироваться текущая степень прессования, причем блок управления прессовального устройства может вычислять дальнейшие шаги деформирования на основе текущей степени прессования и желаемой степени прессования.

Далее может быть предусмотрено то, что из положения расположенной снаружи боковой поверхности второго оболочкового участка и положения поверхности шланга вычисляется расстояние между этими обеими поверхностями. Преимуществом при этом является то, что посредством вычисления расстояния между положением расположенной снаружи боковой поверхности второго оболочкового участка и положением поверхности шланга может определяться, насколько первый оболочковый участок и тем самым также шланг может деформироваться, прежде чем шланг входит в контакт со вторым оболочковым участком.

Кроме этого, может быть предусмотрено то, что перед деформированием и/или при деформировании первого оболочкового участка регистрируется устройством измерения расстояния через расположенное во втором оболочковом участке первое оконное отверстие и/или второе оконное отверстие обращенная к оконным отверстиям поверхность шланга, и деформирование первого оболочкового участка выполняется в зависимости от результата совершенной устройством измерения расстояния регистрации поверхности шланга. Преимуществом при этом является то, что благодаря этой мере может постоянно контролироваться текущая степень деформации первого оболочкового участка и/или шланга во время процесса прессования, и эта информация может поступать на блок управления прессовального устройства.

Предпочтительно также исполнение, согласно которому может быть предусмотрено, что в качестве устройства измерения расстояния используется датчик профиля, который во время процесса прессования регистрирует, по меньшей мере, две точки измерения, предпочтительно несколько точек измерения на заданной продольной области. В частности, при использовании датчика профиля могут задаваться две или несколько различных отстоящих друг от друга на месте точек регистрации, в которых может регистрироваться положение первого оболочкового участка и/или положение второго оболочкового участка и/или положение шланга.

Согласно усовершенствованию возможно, что во время процесса прессования толщина стенки шланга вычисляется на основе данных о текущем положении прессовального инструмента и на основе зарегистрированных устройством измерения расстояния измеренных значений положения обращенной к оконным отверстиям поверхности шланга. Преимуществом при этом является то, что благодаря этой мере толщина стенки шланга может определяться точно, причем для этого не требуется особый шаг способа перед укладкой тела соединителя в прессовальное устройство. В частности, вследствие этого относительно большие неточности в толщине стенки шланга могут определяться и учитываться в качестве параметров при процессе прессования. Вследствие этого при нескольких процессах прессования может достигаться постоянное качество прессования.

Далее может быть целесообразным, если перед вставкой соединительного участка шланга в кольцевое пространство штекерного соединителя первый оболочковый участок регистрируется при помощи устройства измерения расстояния. Преимуществом при этом является то, что благодаря этим мерам может регистрироваться положение первого оболочкового участка.

Кроме этого, может быть предусмотрено то, что помощи устройства измерения расстояния регистрируется правильное положение вставки соединительного участка шланга в кольцевом пространстве. Преимуществом при этом является то, что благодаря этой мере может обеспечиваться, что процесс прессования запускается только в том случае, если шланг вставлен в кольцевое пространство правильно, и таким образом качество прессования может повышаться.

Согласно изобретению выполнен штекерный соединитель, в частности для использования в способе по любому из предыдущих пунктов формулы изобретения. Штекерный соединитель включает в себя тело соединителя, которое имеет кольцевое пространство для приема соединительного участка шланга для жидких или газообразных сред, причем кольцевое пространство находится между втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось штекерного соединителя первым оболочковым участком и втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось вторым оболочковым участком штекерного соединителя, причем первый оболочковый участок окружен вторым оболочковым участком, и оболочковые участки на втором концевом участке открыты друг относительно друга, вследствие чего образована сторона приема шланга тела соединителя. Второй оболочковый участок имеет на своей передней кромке стороны приема шланга сужение.

Преимуществом соответствующего изобретению исполнения штекерного соединителя является то, что благодаря сужению обеспечивается, что соединительный участок шланга во время процесса прессования, по меньшей мере, в расположенной на расстоянии от передней кромки области кольцевого пространства может свободно деформироваться в направлении второго оболочкового участка, прежде чем соединительный участок шланга входит в контакт со вторым оболочковым участком.

Согласно частному исполнению возможно, что ширина вставки кольцевого пространства меньше, чем основная ширина кольцевого пространства. Преимуществом при этом является то, что благодаря этой мере введение шлангов, которые не обладают необходимыми размерами, может предотвращаться.

Согласно предпочтительному усовершенствованию может быть предусмотрено, что ширина вставки кольцевого пространства составляет от 50% до 99%, в частности от 70% до 95%, предпочтительно от 88% до 92%, основной ширины кольцевого пространства. В частности, ширина вставки в этом диапазоне размеров идеально подходит для ограничения размеров шланга.

В частности, может быть предпочтительно, если сужение выполнено на осевой длине от 1 мм до 20 мм, в частности от 2 мм до 15 мм, предпочтительно от 2 мм до 8 мм. Сужение, которое распространяется на указанную длину, может изготавливаться наиболее просто и эффективно.

Далее может быть предусмотрено, что сужение выполнено с выступом от 0,1 мм до 10 мм, в частности от 0,3 мм до 3 мм, предпочтительно от 0,4 мм до 1 мм, относительно внутреннего диаметра второго оболочкового участка. Исполнение тела соединителя с описанными здесь соотношениями размеров наиболее хорошо подходит для реализации предпочтительных эффектов.

Кроме этого, может быть предусмотрено, что во втором оболочковом участке выполнено первое оконное отверстие и второе оконное отверстие, причем первое оконное отверстие выполнено в области сужения. Преимуществом при этом является то, что оконные отверстия могут быть предусмотрены для регистрации поверхности шланга или для регистрации поверхности первого оболочкового участка при помощи расположенного на прессовальной машине устройства измерения расстояния.

Предпочтительно также исполнение, согласно которому может быть предусмотрено, что, будучи распределены по периметру, выполнены во втором оболочковом участке три первых оконных отверстия и три вторых оконных отверстия, причем оконные отверстия расположены соответственно под углом 120° друг относительно друга на периметре второго оболочкового участка. Преимуществом при этом является то, что благодаря этой мере может регистрироваться круглость или точная форма тела соединителя.

При помощи датчика профиля могут обнаруживаться и отслеживаться углы, скачки и положения. Для преобразования зарегистрированных данных в общепринятые системы полевых шин может быть предусмотрен модуль вывода. Тем самым результаты измерений выдаются для оценки или дальнейшей обработки, на выбор через цифровые или аналоговые модули. Данные профиля могут достигаться, например, при помощи лазерной линии, которая проецируется на поверхность объекта измерения. Диффузно отраженный свет проецируется через оптику на матрицу датчика. Датчик вычисляет из изображения камеры данные профиля и из них уже непосредственно важные характеристики. Эти характеристики могут затем передаваться непосредственно через RS422 или в связи с модулем вывода на блок управления. Далее также возможно, что датчиком профиля выдаются оцененные непосредственно с допусками сигналы переключения.

Кроме этого, согласно изобретению выполнен штекерный соединитель, в частности для применения в дорожном транспортном средстве. Штекерный соединитель включает в себя тело соединителя, которое имеет кольцевое пространство для приема соединительного участка шланга для жидких или газообразных сред, причем кольцевое пространство находится между втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось штекерного соединителя первым оболочковым участком и втулкообразным, окружающим в поперечном сечении в виде кольца центральную продольную ось вторым оболочковым участком штекерного соединителя, причем первый оболочковый участок окружен вторым оболочковым участком, и оболочковые участки на втором концевом участке открыты друг относительно друга, вследствие чего образована сторона приема шланга тела соединителя, причем к первому оболочковому участку примыкает уплотнительное гнездо, которое также выполнено в теле соединителя, и в котором установлен уплотнительный элемент. Уплотнительный элемент установлен в уплотнительном гнезде, будучи зажат в осевом направлении.

Преимуществом соответствующего изобретению исполнения штекерного соединителя является то, что благодаря осевому зажатию уплотнительного элемента в уплотнительном гнезде может достигаться, что уплотнительный элемент имеет наиболее хорошую посадку в уплотнительном гнезде. Вследствие этого может предотвращаться нежелательное проскальзывание уплотнительного элемента в уплотнительном гнезде. Таким образом, положение, в котором уплотнительная губка уплотнительного элемента взаимодействует с ответным штекерным соединителем, может точно задаваться, для того чтобы создавать герметичное соединение между штекерным соединителем и ответным штекерным соединителем.

Далее может быть предусмотрено, что ширина уплотнительного элемента в неустановленном состоянии больше, чем ширина уплотнительного гнезда. Этой мерой может достигаться то, что уплотнительный элемент при установке в уплотнительное гнездо зажимается и упруго или же пластично деформируется одной торцевой стенкой и второй торцевой стенкой уплотнительного гнезда. В смонтированном состоянии уплотнительный элемент вследствие этого зажат.

Далее может быть предусмотрено, что уплотнительное гнездо ограничено одной торцевой стенкой и второй торцевой стенкой, причем уплотнительное гнездо имеет по направлению к центральной продольной оси сужение. Этой мерой может достигаться наиболее хорошая посадка уплотнительного элемента в уплотнительном гнезде, так как уплотнительный элемент на своей внутренней стороне зажат сильнее, чем на своей наружной стороне.

Кроме этого, может быть предусмотрено то, что сужение образовано благодаря тому, что вторая торцевая стенка расположена под углом к торцевой стенке. Этой мерой может достигаться наиболее хорошая посадка уплотнительного элемента в уплотнительном гнезде, так как уплотнительный элемент на своей внутренней стороне зажат сильнее, чем на своей наружной стороне.

Для лучшего понимания изобретения оно разъясняется более подробно при помощи последующего чертежа.

На чертеже соответственно на сильно упрощенном схематичном изображении показаны:

фиг. 1 - изображение в перспективе штекерного конструктивного узла в разрезе в четверти;

фиг. 2 - оснащенное штекерным конструктивным узлом транспортное средство;

фиг. 3 - изображение в разрезе штекерного конструктивного узла в разобранном виде;

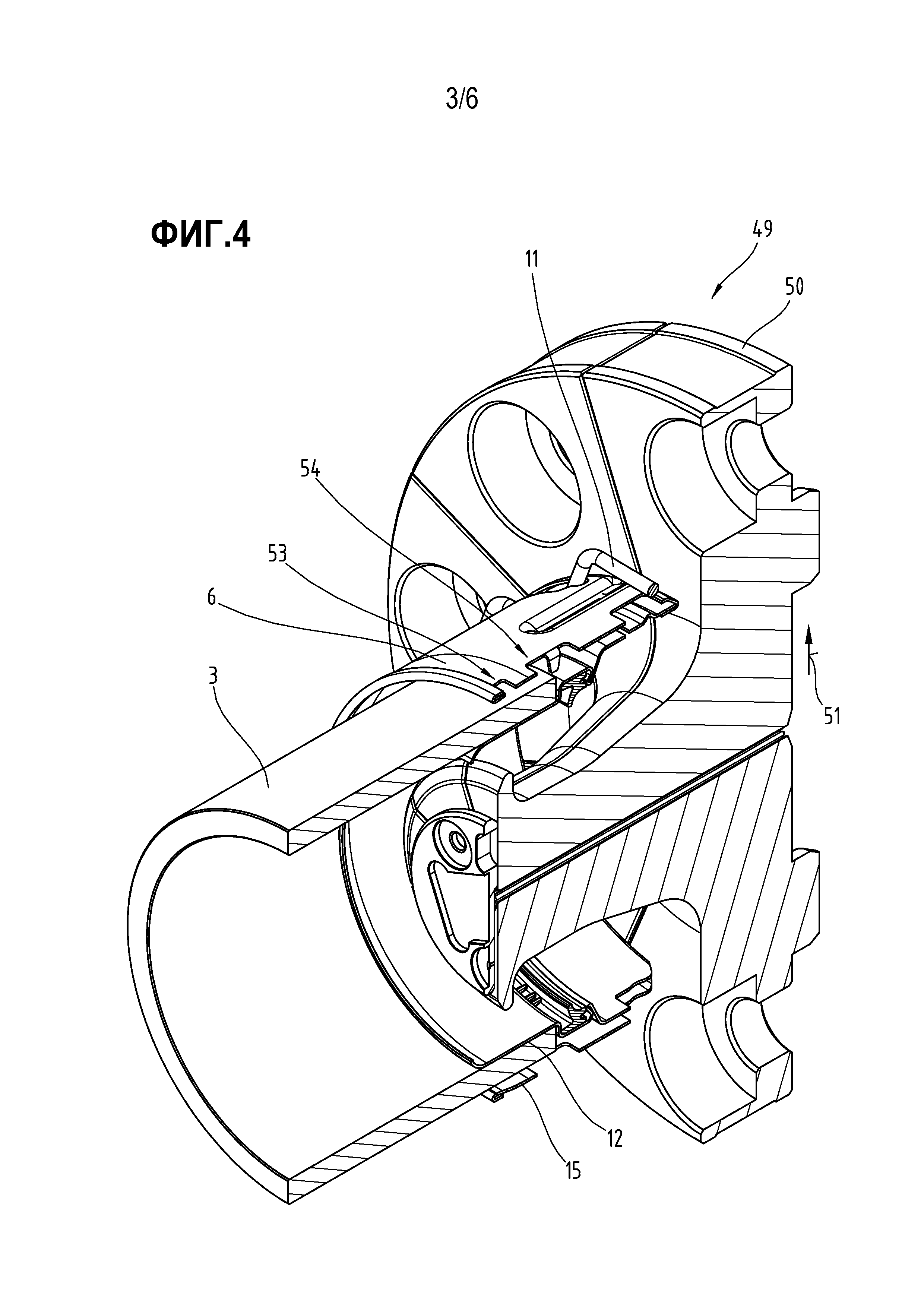

фиг. 4 - вид в перспективе в разрезе штекерного конструктивного узла согласно фиг. 3 в состыкованном состоянии с прессовальной машиной;

фиг. 5 - изображение в разрезе штекерного конструктивного узла в непрессованном состоянии и прессовальной машины в положении покоя;

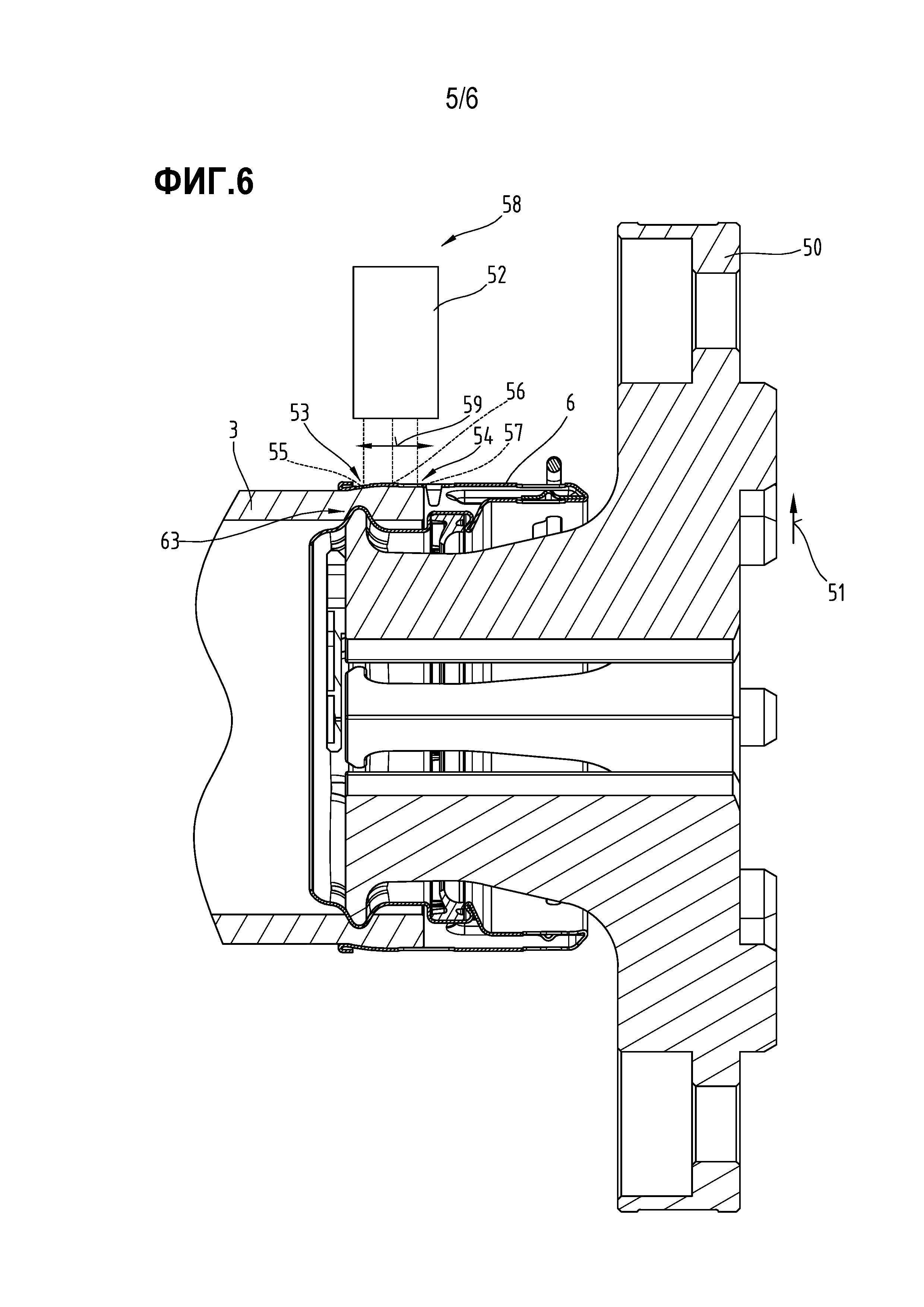

фиг. 6 - изображение в разрезе штекерного конструктивного узла в прессованном состоянии и прессовальной машины в рабочем положении; и

фиг. 7 - изображение в разрезе фрагмента установленного в уплотнительном гнезде уплотнительного элемента.

Вначале следует указать, что в описанных по-разному вариантах осуществления одинаковые элементы снабжаются одинаковыми ссылочными позициями или обозначениями элементов, причем содержащиеся во всем описании раскрытия могут переноситься по смыслу на одинаковые элементы с одинаковыми ссылочными позициями или обозначениями элементов. Также выбранные в описании указания положения, как например вверху, внизу, сбоку и т.д., соотнесены с непосредственно описанной, а также представленной фигурой, и эти указания положения должны переноситься по смыслу при изменении положения на новое положение.

Фиг. 1 показывает вид в перспективе штекерного конструктивного узла 1, причем он изображен в разрезе в четверти. Далее на фиг. 1 схематично изображен ответный штекерный соединитель 2, который может соединяться со штекерным конструктивным узлом 1. Взаимодействие между штекерным конструктивным узлом 1 и ответным штекерным соединителем 2 достаточно описано в AT 509 196 B1.

На фиг. 1 штекерный конструктивный узел 1 изображен в собранном состоянии. Штекерный конструктивный узел 1 включает в себя шланг 3, штекерный соединитель 4, а также установленный в штекерном соединителе 4 уплотнительный элемент 5, который служит для герметизации между штекерным соединителем 4 и ответным штекерным соединителем 2. Штекерный соединитель 4 включает в себя тело 6 соединителя, которое образовано предпочтительно в виде цельной формованной детали, например, в виде изготовленной глубокой вытяжкой детали, в частности из листовой нержавеющей стали.

Фиг. 2 показывает схематичное изображение транспортного средства 7 с установленным штекерным конструктивным узлом 1 согласно фиг. 1. Как видно на фиг. 2, штекерный конструктивный узел 1 используется предпочтительно в транспортном средстве 7, в частности в дорожном (не для бездорожья) автомобиле с двигателем внутреннего сгорания. В частности, штекерный конструктивный узел 1 используется для соединения различных конструктивных элементов подвода свежего воздуха к двигателю внутреннего сгорания. Например, может быть предусмотрено, что штекерный конструктивный узел 1 с соответствующим ответным штекерным соединителем 2 предусмотрен для соединения двух элементов в области всасывания турбонагнетателя 8. Далее может быть также предусмотрено, что подробное штекерное соединение используется на выходящей от турбонагнетателя 8 стороне нагнетания для соединения двух конструктивных элементов.

Фиг. 3 показывает поперечный разрез штекерного конструктивного узла 1 вдоль центральной продольной оси 9 штекерного соединителя 4. Для того чтобы была возможность хорошо описывать отдельные конструктивные элементы, они изображены на фиг. 3 на изображении в разобранном виде.

Как хорошо видно на фиг. 3, штекерный соединитель 4 включает в себя пружинный элемент 11, при помощи которого штекерный конструктивный узел 1 может фиксироваться в своем положении относительно соединенного со штекерным конструктивным узлом 1 ответного штекерного соединителя 2. Пружинный элемент 11 сконструирован таким образом, что он может легко активироваться и деактивироваться, так что при необходимости штекерный конструктивный узел 1 и ответный штекерный соединитель 2 могут отсоединяться друг от друга и соответственно соединяться друг с другом.

Как видно на фиг. 3, на теле 6 соединителя выполнен первый оболочковый участок 12, который наподобие втулки окружает центральную продольную ось 9 штекерного соединителя 4. Другими словами первый оболочковый участок 12 является вращательно-симметричным полым цилиндром.

Первый оболочковый участок 12 имеет расположенную внутри боковую поверхность 13 и расположенную снаружи боковую поверхность 14. Первый оболочковый участок 12 окружен вторым оболочковым участком 15, который равным образом в отношении центральной продольной оси 9 выполнен вращательно-симметричным. Первый оболочковый участок 12 соединен со вторым оболочковым участком 15 на первом концевом участке 16 первым участком 17 торцевой стенки.

Равно как первый оболочковый участок 12, второй оболочковый участок 15 также имеет расположенную внутри боковую поверхность 18 и расположенную снаружи боковую поверхность 19.

Первый оболочковый участок 12 ограничивается своей расположенной внутри боковой поверхностью 13 и расположенной снаружи боковой поверхностью 14, вследствие чего получается толщина 20 стенки первого оболочкового участка 12. Второй оболочковый участок 15 также ограничивается своей расположенной внутри боковой поверхностью 18 и расположенной снаружи боковой поверхностью 19, вследствие чего получается толщина 21 стенки второго оболочкового участка 15.

Благодаря расположению обоих оболочковых участков 12, 15 на расстоянии друг от друга возникает кольцевое пространство 22. Кольцевое пространство 22 ограничивается в частности в радиальном направлении расположенной снаружи боковой поверхностью 14 первого оболочкового участка 12 и расположенной внутри боковой поверхностью 18 второго оболочкового участка 15.

Оба оболочковых участка 12, 15 на втором концевом участке 24 штекерного соединителя 4 открыты друг относительно друга, вследствие чего возникает сторона 25 приема шланга тела 6 соединителя.

Может быть предусмотрено, что первый оболочковый участок 12 имеет скос 26, который выполнен на стороне 25 приема шланга первого оболочкового участка 12. Такой скос 26 влечет за собой то преимущество, что шланг 3 может легко вставляться в кольцевое пространство 22.

Далее может быть предусмотрено, что к первому оболочковому участку 12 примыкает, при рассмотрении в направлении первого концевого участка 16 штекерного соединителя 4, уплотнительное гнездо 27, которое равным образом отформовано в теле 6 соединителя. В подробном уплотнительном гнезде 27 может быть установлен уплотнительный элемент 5. Далее может быть предусмотрено, что к уплотнительному гнезду 27 примыкает третий оболочковый участок 28, который служит для приема ответного штекерного соединителя 2. К третьему оболочковому участку 28 может примыкать участок 17 торцевой стенки, который соединяет третий оболочковый участок 28 со вторым оболочковым участком 15. Благодаря этой конструкции или связи первый оболочковый участок 12 соединен, как уже упоминалось, через третий оболочковый участок 28 и участок 17 торцевой стенки со вторым оболочковым участком 15.

Предпочтительно тело 6 соединителя изготавливается глубокой вытяжкой, причем все толщины стенок оболочковых участков тела 6 соединителя приблизительно равны.

Как видно на виде на фиг. 3, целесообразным может быть также то, что уплотнительное гнездо 27 имеет торцевую стенку 29, которая примыкает к первому оболочковому участку 12. Торцевая стенка 29 может быть здесь отогнута в частности по направлению ко второму оболочковому участку 15, вследствие чего возникает приемный желоб для уплотнительного элемента 5.

Выполнение торцевой стенки 29 влечет за собой далее то преимущество, что в ходе сборки штекерного конструктивного узла 1 шланг 3 может вводиться в кольцевое пространство 22 до тех пор, пока он не будет прилегать к торцевой стенке 29. Таким образом, торцевая стенка 29 может также служить для того, чтобы облегчать процесс позиционирования шланга 3. Другими словами торцевая стенка 29 служит в качестве осевого позиционирующего упора для торцевой поверхности 30 шланга 3.

Осевое распространение 32 кольцевого пространства 22 выбирается предпочтительно настолько большим, что кольцевое пространство 22 имеет достаточную длину, для того чтобы принимать шланг 3, в частности выполненный на нем соединительный участок 33.

Далее может быть предусмотрено, что первый оболочковый участок 12 распространяется дальше в направлении стороны 25 приема шланга, чем второй оболочковый участок 15 и таким образом выдается на определенное расстояние 34 относительно второго оболочкового участка 15 при рассмотрении в осевом направлении.

Как далее видно из фиг. 3, шланг 3 имеет внутреннюю боковую поверхность 35 и внешнюю боковую поверхность 36. Толщина 37 стенки шланга 3, которая складывается благодаря внутренней боковой поверхности 35 и внешней боковой поверхности 36, выбирается настолько большой, что шланг 3 может выдерживать возникающее в шланге 3 давление. Толщина 37 стенки шланга 3 может составлять от 1 мм до 20 мм, в частности от 2 мм до 8 мм, предпочтительно от 3 мм до 5,5 мм.

Второй оболочковый участок 15 тела 6 соединителя имеет на передней кромке 38 стороны 25 приема шланга сужение 39. Посредством сужения 39 обеспечивается то, что соединительный участок 33 шланга 3 во время процесса прессования, по меньшей мере, в расположенной на расстоянии от передней кромки 38 области кольцевого пространства 22 может свободно деформироваться в направлении второго оболочкового участка 15, прежде чем соединительный участок 33 шланга 3 входит в контакт со вторым оболочковым участком 15.

Благодаря сужению 39 возникает ширина 40 вставки кольцевого пространства 22, которая меньше, чем основная ширина 23 кольцевого пространства 22. Вследствие того, что ширина 40 вставки кольцевого пространства 22 ограничена сужением 39, которое выполнено на втором оболочковом участке 15, введение шлангов с ошибочно выбранными размерами в кольцевое пространство 22 может в максимально возможной степени предотвращаться.

Далее может быть предусмотрено то, что сужение 39 распространяется на осевую длину 41. При этом возможно, что сужение 39 имеет непрерывно изменяющееся поперечное сечение и, следовательно, выполнено коническим. Выполненное таким образом сужение 39 может изготавливаться технологически просто. Далее также возможно, что сужение 39 выполнено дугообразным. В еще одном другом варианте также возможно, что сужение 39 образовано уступами.

Однако для функциональности сужения 39 решающей является не его форма, а только лишь требуется, что сужение 39 выполнено с выступом 42 относительно внутреннего диаметра 43 основной области второго оболочкового участка 15.

В частности предусмотрено, что второй оболочковый участок 15 имеет в области сужения 39 меньший внутренний диаметр 44, чем внутренний диаметр 43 основной области.

Внутренний диаметр 45 шланга 3 выбран примерно таким, как внешний диаметр 46 первого оболочкового участка 12. Является преимуществом, если оба диаметра 45, 46 согласованы друг с другом таким образом, что шланг 3 может легко надеваться на первый оболочковый участок 12. В изображенном примере осуществления внутренний диаметр 45 шланга 3 составляет примерно 52 мм.

Внешний диаметр 47 шланга 3 выбирается предпочтительно таким, что он меньше, чем внутренний диаметр 44 второго оболочкового участка 15 в области сужения 39. Вследствие этого шланг 3 может легко вставляться во время сборки штекерного конструктивного узла 1 в кольцевое пространство 22 тела 6 соединителя. Благодаря исполнению, согласно которому второй оболочковый участок 15 имеет в области сужения 39 меньший внутренний диаметр 44, чем внутренний диаметр 43 основной области, обеспечивается то, что во вставленном состоянии шланг 3 не в основной области второго оболочкового участка 15 прилегает к нему.

Далее может быть предусмотрено, что шланг 3 в области соединительного участка 33 имеет большую или меньшую толщину 37 стенки, чем в заднем участке 48 шланга.

Фиг. 4 показывает штекерный конструктивный узел 1 вместе с прессовальной машиной 49, которая служит для соединения шланга 3 со штекерным соединителем 4, на изображении в разрезе в перспективе, а фиг. 5 показывает эти конструктивные элементы на обычном изображении в разрезе, причем снова для одинаковых элементов используются те же ссылочные позиции или те же обозначения элементов, как на предыдущих фиг. 1 по 3. Для предотвращения ненужных повторений делается или дается ссылка на подробное описание предыдущих фиг. 1 по 3.

На фиг. 4 и 5 показан первый шаг способа сборки штекерного конструктивного узла 1, причем шланг 3 еще не спрессован со штекерным соединителем 4.

Фиг. 6 показывает штекерный конструктивный узел 1 вместе с прессовальной машиной 49 на изображении в разрезе, причем снова для одинаковых элементов используются те же ссылочные позиции или те же обозначения элементов, как на предыдущих фиг. 1 по 5. Для предотвращения ненужных повторений делается или дается ссылка на подробное описание предыдущих фиг. 1 по 5.

На фиг. 6 показан дальнейший шаг способа сборки штекерного конструктивного узла 1, причем на этом изображении шланг 3 как раз спрессовывается со штекерным соединителем 4.

Сборка штекерного конструктивного узла 1 описывается в дальнейшем на основе цельного обзора изображений на фиг. 3 по 6.

Прессовальная машина 49 включает в себя прессовальный инструмент 50, при помощи которого первый оболочковый участок 12 тела 6 соединителя может деформироваться, и таким образом может устанавливаться прессовое соединение штекерного конструктивного узла 1. Прессовальные инструменты 50 расположены с возможностью смещения в радиальном направлении 51 на прессовальной машине 49.

На первом шаге способа изготовления штекерного конструктивного узла 1 тело 6 соединителя надевается на прессовальный инструмент 50 прессовальной машины 49 и таким образом подготавливается для процесса прессования. Тело 6 соединителя надевается при этом таким образом на прессовальный инструмент 50, что кольцевое пространство 22 свободно доступно, так что шланг 3 может в него вставляться. Затем на втором шаге способа соединительный участок 33 шланга 3 вставляется в кольцевое пространство 22 тела 6 соединителя.

Для контроля правильного положения шланга 3 может быть предусмотрено устройство 52 измерения расстояния, которое может регистрировать наличие шланга 3. В частности может быть предусмотрено, что во втором оболочковом участке 15 тела 6 соединителя расположено первое оконное отверстие 53 и соответственно второе оконное отверстие 54, через которые измерительный луч устройства 52 измерения расстояния может проникать в кольцевое пространство 22 и вследствие этого может регистрировать положение расположенной снаружи боковой поверхности 14 первого оболочкового участка 12 или положение внешней боковой поверхности 36 шланга 3.

В частности может быть предусмотрено, что через первое оконное отверстие 53 может регистрироваться первая точка 55 измерения. Первая точка 55 измерения может в зависимости от того, вставлен ли шланг 3 в кольцевое пространство 22, находиться на внешней боковой поверхности 36 шланга 3 или на расположенной снаружи боковой поверхности 14 первого оболочкового участка 12. Далее устройством 52 измерения расстояния может регистрироваться вторая точка 56 измерения, которая может регистрировать положение расположенной снаружи боковой поверхности 19 второго оболочкового участка 15.

Кроме этого, может быть предусмотрено, что устройство 52 измерения расстояния через второе оконное отверстие 54 проводит измерения в кольцевом пространстве 22. При этом может быть предусмотрено, что регистрируется третья точка 57 измерения, причем на третьей точке 57 измерения может аналогично первой точке 55 измерения регистрироваться положение шланга 3 или положение первого оболочкового участка 12. В частности может быть предусмотрено, что устройство 52 измерения расстояния выполнено в виде датчика 58 профиля.

Далее может быть предусмотрено то, что устройством 52 измерения расстояния регистрируется на заданной продольной области 59 множество точек измерения.

Правильное позиционирование шланга 3 может определяться в частности через третью точку 57 измерения. Это может реализовываться вследствие того, что в области третьей точки 57 измерения оценивается, находится ли зарегистрированное расстояние до третьей точки 57 измерения на шланге 3 или на первом оболочковом участке 12. Если третья точка 57 измерения находится на шланге 3, то это признак того, что шланг 3 правильно вставлен в тело 6 соединителя.

Далее возможно то, что уже перед вставкой шланга 3 регистрируется первая точка 55 измерения и/или вторая точка 56 измерения и/или третья точка 57 измерения, вследствие чего может контролироваться правильное положение тела 6 соединителя на прессовальном инструменте 50. В частности, вследствие этого может достигаться то, что может регистрироваться внешний диаметр 46 первого оболочкового участка 12.

После вставки шланга 3 устройством 52 измерения расстояния может регистрироваться внешний диаметр 47 шланга 3. Кроме того, может регистрироваться внешний диаметр 60 второго оболочкового участка 15.

Из положения расположенной снаружи боковой поверхности 19 второго оболочкового участка 15 и положения внешней боковой поверхности 36 шланга 3 может вычисляться расстояние 61. Расстояние 61 соответствует в частности половине разности между внешним диаметром 60 второго оболочкового участка 15 и внешним диаметром 47 шланга 3. Если из этого расстояния 61 вычитается еще толщина 21 стенки второго оболочкового участка 15, то это составляет в итоге свободное пространство 62 между расположенной внутри боковой поверхностью 18 второго оболочкового участка 15 и внешней боковой поверхностью 36 шланга 3. Это свободное пространство 62 является тем расстоянием, на которое шланг 3, по меньшей мере, должен деформироваться, прежде чем он вступит в контакт со вторым оболочковым участком 15.

В альтернативном варианте осуществления может быть также предусмотрено, что шланг 3 на первом шаге способа вставляется в кольцевое пространство 22 тела 6 соединителя, и лишь на втором шаге способа тело 6 соединителя вместе с вставленным шлангом 3 надевается на прессовальный инструмент 50.

Если тело 6 соединителя правильно позиционировано на прессовальном инструменте 50, и шланг 3 правильно вставлен в кольцевое пространство 22 тела 6 соединителя, то может начинаться процесс прессования для соединения шланга 3 со штекерным соединителем 4. При этом прессовальные инструменты 50 перемещаются в радиальном направлении 51 наружу, пока они не будут прилегать к расположенной внутри боковой поверхности 13 первого оболочкового участка 12.

Затем первый оболочковый участок 12 деформируется прессовальными инструментами 50 в радиальном направлении 51 в направлении второго оболочкового участка 15. При этом внутренняя боковая поверхность 35 шланга 3 входит в контакт с расположенной снаружи боковой поверхностью 14 первого оболочкового участка 12, вследствие чего также шланг 3 деформируется. В прессовальной машине 49 предусмотрено измерительное устройство, при помощи которого может точно регистрироваться положение прессовальных инструментов 50 в любой момент времени. Вследствие этого и соответственно благодаря знанию толщины 20 стенки первого оболочкового участка 12 может также точно определяться положение расположенной снаружи боковой поверхности 14 первого оболочкового участка 12 в любой момент времени во время процесса прессования.

Если теперь расположенная снаружи боковая поверхность 14 первого оболочкового участка 12 прилегает к внутренней боковой поверхности 35 шланга 3, то через деформацию шланга 3 может при помощи первой точки 55 измерения, которая регистрирует внешнюю боковую поверхность 36 шланга 3, вычисляться также толщина 37 стенки шланга 3. Это вычисление толщины 37 стенки шланга 3 может служить для того, чтобы определять необходимую степень деформации шланга 3 для достаточно герметичного прессования шланга 3 в теле 6 соединителя.

Благодаря постоянной регистрации первой точки 55 измерения и/или третьей точки 57 измерения может также определяться, когда внешняя боковая поверхность 36 шланга 3 входит в контакт с расположенной внутри боковой поверхностью 18 второго оболочкового участка 15.

Каждое дальнейшее деформирование первого оболочкового участка 12 после этого момента времени приводит к упругой и/или пластичной деформации шланга 3 и таким образом к сплющиванию шланга 3. В частности, шланг 3 деформируется до тех пор, пока он не будет иметь, как хорошо видно из фиг. 6, шейку 63, которая служит для удержания шланга.

После завершения процесса прессования прессовальные инструменты 50 могут снова перемещаться в радиальном направлении 51 вовнутрь, для того чтобы освобождать спрессованный штекерный конструктивный узел 1 для извлечения.

Фиг. 7 показывает на дальнейшем примере осуществления фрагмент уплотнительного гнезда 27 штекерного конструктивного узла 1 на изображении в разрезе, причем снова для одинаковых элементов используются те же ссылочные позиции или те же обозначения элементов, как на предыдущих фиг. 1 по 6. В частности, для облегчения ориентации показанный на фиг. 7 фрагмент обозначен на фиг. 3. Для предотвращения ненужных повторений делается или дается ссылка на подробное описание предыдущих фиг. 1 по 6.

Как видно из фиг. 7, может быть предусмотрено то, что уплотнительный элемент 5 установлен в уплотнительном гнезде 27, будучи зажат в осевом направлении. Это может достигаться в частности вследствие того, что ширина 64 уплотнительного элемента 5 в неустановленном состоянии больше, чем ширина 65 уплотнительного гнезда 27. Благодаря упругости уплотнительного элемента 5 он может, несмотря на избыточный размер, вставляться в уплотнительное гнездо 27, причем при установке уплотнительный элемент 5 по существу деформируется. Следовательно, после установки уплотнительного элемента 5 в уплотнительное гнездо 27 ширина 64 уплотнительного элемента 5 равна ширине 65 уплотнительного гнезда 27.

Избыток ширины 64 неустановленного уплотнительного элемента 5 относительно ширины 65 уплотнительного гнезда 27 может составлять от 3 мм до 0,01 мм, в частности от 2 мм до 0,1 мм, предпочтительно от 1,5 мм до 0,3 мм.

В частности может быть предусмотрено, что уплотнительное гнездо 27 ограничено одной торцевой стенкой 29 и второй торцевой стенкой 66, причем уплотнительное гнездо 27 имеет по направлению к центральной продольной оси 9 сужение 67. Для образования сужения 67 может быть предусмотрено, что торцевая стенка 29 расположена под прямым углом к первому оболочковому участку 12. Вторая торцевая стенка 66 может быть расположена под углом 68 к торцевой стенке 29. Другими словами торцевая стенка 29 и вторая торцевая стенка 66 проходят при таком варианте осуществления не параллельно. Угол 68 может составлять от 0,1° до 60°, в частности от 10° до 50°, предпочтительно от 30° до 45°. Этой мерой может улучшаться посадка уплотнительного элемента 5 в уплотнительном гнезде 27.

Альтернативно этому может быть также предусмотрено, что вторая торцевая стенка 66 расположена под прямым углом к первому оболочковому участку 12, а торцевая стенка 29 расположена под углом 68 ко второй торцевой стенке 66.

В еще одном дальнейшем варианте осуществления может быть также предусмотрено, что и торцевая стенка 29, и вторая торцевая стенка 66 расположены под отличным от прямого угла углом 68 к первому оболочковому участку 12, так что образовано сужение.

Далее может быть также предусмотрено, что и торцевая стенка 29, и вторая торцевая стенка 66 расположены под прямым углом к первому оболочковому участку 12, так что сужение не образовано. В этом варианте осуществления зажатие уплотнительного элемента 5 в уплотнительном гнезде 27 может достигаться за счет избыточного размера уплотнительного элемента 5.

Далее может быть предусмотрено, что вторая торцевая стенка 66 выполнена в виде петли 69. Вследствие этого необходимое занимаемое пространство для второй торцевой стенки 66 может оказаться максимально незначительным.

Примеры осуществления показывают возможные варианты осуществления, причем в этом месте следует отметить, что изобретение не ограничено своими конкретно представленными вариантами осуществления, а наоборот также различные комбинации отдельных вариантов осуществления друг с другом возможны, и эта возможность комбинирования заключается благодаря техническому наставлению настоящего изобретения в умении работающего в этой технической области специалиста.

Объем защиты определен формулой изобретения. Тем не менее описание и чертеж должны привлекаться для истолкования формулы изобретения. Отдельные признаки или комбинации признаков из показанных и описанных различных примеров осуществления могут представлять собой по существу независимые, изобретательские решения. Лежащая в основе независимых изобретательских решений задача может заимствоваться из описания.

Все указания диапазонов значений в настоящем описании следует понимать таким образом, что они одновременно охватывают любые и все частичные диапазоны из них, например, указание от 1 до 10 следует понимать таким образом, что одновременно охвачены все частичные диапазоны, начиная с нижней границы 1 и верхней границы 10, то есть все частичные диапазоны, начиная с нижней границы 1 или больше и заканчивая верхней границей 10 или меньше, например, от 1 до 1,7 или от 3,2 до 8,1 или от 5,5 до 10.

Порядка ради, в заключение, следует указать на то, что для лучшего понимания конструкции элементы были изображены в масштабе частично и/или увеличено и/или уменьшено.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 штекерный конструктивный узел

2 ответный штекерный соединитель

3 шланг

4 штекерный соединитель

5 уплотнительный элемент

6 тело соединителя

7 транспортное средство

8 турбонагнетатель

9 продольная ось штекерного соединителя

10

11 пружинный элемент

12 первый оболочковый участок

13 расположенная внутри боковая поверхность

14 расположенная снаружи боковая поверхность

15 второй оболочковый участок

16 первый концевой участок штекерного соединителя

17 участок торцевой стенки

18 расположенная внутри боковая поверхность

19 расположенная снаружи боковая поверхность

20 толщина стенки первого оболочкового участка

21 толщина стенки второго оболочкового участка

22 кольцевое пространство

23 основная ширина кольцевого пространства

24 второй концевой участок штекерного соединителя

25 сторона приема шланга

26 скос

27 уплотнительное гнездо штекерного соединителя

28 третий оболочковый участок

29 торцевая стенка уплотнительного гнезда

30 торцевая поверхность шланга

31 торцевая стенка первого оболочкового участка

32 осевое распространение кольцевого пространства

33 соединительный участок

34 расстояние

35 внутренняя боковая поверхность шланга

36 внешняя боковая поверхность шланга

37 толщина стенки шланга

38 передняя кромка

39 сужение

40 ширина вставки кольцевого пространства

41 осевая длина сужения

42 выступ сужения

43 внутренний диаметр основной области второго оболочкового участка

44 внутренний диаметр сужения второго оболочкового участка

45 внутренний диаметр шланга

46 внешний диаметр первого оболочкового участка

47 внешний диаметр шланга

48 задний участок шланга

49 прессовальная машина

50 прессовальный инструмент

51 радиальное направление

52 устройство измерения расстояния

53 первое оконное отверстие

54 второе оконное отверстие

55 первая точка измерения

56 вторая точка измерения

57 третья точка измерения

58 датчик профиля

59 продольная область точек измерения

60 внешний диаметр второго оболочкового участка

61 расстояние шланг - второй оболочковый участок

62 свободное пространство

63 шейка

64 ширина уплотнительного элемента

65 ширина уплотнительного гнезда

66 вторая торцевая стенка

67 сужение

68 угол

69 петля

Реферат

Изобретение относится к способу соединения соединительного участка (33) шланга (3) со штекерным соединителем (4). Штекерный соединитель (4) включает в себя тело (6) соединителя, которое имеет кольцевое пространство (22). На первом шаге способа соединительный участок (33) шланга (3) вставляется со стороны (25) приема шланга тела (6) соединителя в кольцевое пространство (22) штекерного соединителя (4) и позиционируется. На втором шаге способа прессовальный инструмент (50) деформирует первый оболочковый участок (12) тела (6) соединителя. Второй оболочковый участок (15) имеет на передней кромке (38) стороны (25) приема шланга сужение (39), вследствие чего обеспечивается то, что соединительный участок (33) шланга (3) во время процесса прессования, по меньшей мере, в расположенной на расстоянии от передней кромки (38) области кольцевого пространства (22) свободно деформируется в направлении второго оболочкового участка (15), прежде чем соединительный участок (33) шланга (3) входит в контакт со вторым оболочковым участком (15). Изобретение обеспечивает улучшенное соединение между шлангом и штекерным соединителем за счет контролирования степени прессования. 4 н. и 13 з.п. ф-лы, 7 ил.

Комментарии