Стальная труба, плакированная нержавеющей сталью и полученная контактной сваркой, и способ ее получения - RU2674372C1

Код документа: RU2674372C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к стальной трубе плакированной нержавеющей сталью и полученной контактной сваркой, и способу ее изготовления. Если более точно, то изобретение относится к стальной трубе плакированной нержавеющей сталью и полученной контактной сваркой, которая после сварки имеет превосходные характеристики шва, и способу ее изготовления.

Уровень техники

В общем стальная труба, получаемая контактной сваркой, получается посредством способа, в котором стальной лист (также определяемый как «стальная полоса») формуется в цилиндрическую форму, и противоположные края в направлении ширины стальной полосы нагреваются и расплавляются с помощью высокочастотного тока и свариваются между собой встык с помощью приложения давления, создаваемого обжимными валками. В общем считается, что стальные трубы, полученные контактной сваркой, должны иметь более худшие характеристики в шве, чем в основном металле. При использовании сварных стальных труб возникают разногласия по вопросу того, как гарантировать такие характеристики, как ударная вязкость, прочность и относительное удлинение шва для каждого варианта применения.

Характеристики контактной сварки часто ухудшаются из-за шлаковых включений, которые являются сварочными дефектами, в основном включающими в себя оксиды, которые образуются и остаются на участках, подвергаемых сварке (т.е. стыковые края открытой трубы, в которых две торцевые поверхности в круговом направлении открытой трубы формируются с помощью закругления поверхностей стальных полос, обращённых друг к другу) во время контактной сварки. Эти остающиеся шлаковые включения приводят в результате к низкой ударной вязкости и недостаточной прочности.

Соответственно, в существующих технологиях, для того чтобы удалить шлаковые включения из шва, которые являются главной причиной дефектов при контактной сварке, посредством установки большей величины осадки обжимными валками, чтобы она была больше, чем толщина (t), оксидные расплавы, возникающие во время сварки, выталкиваются к наружной стороне трубы.

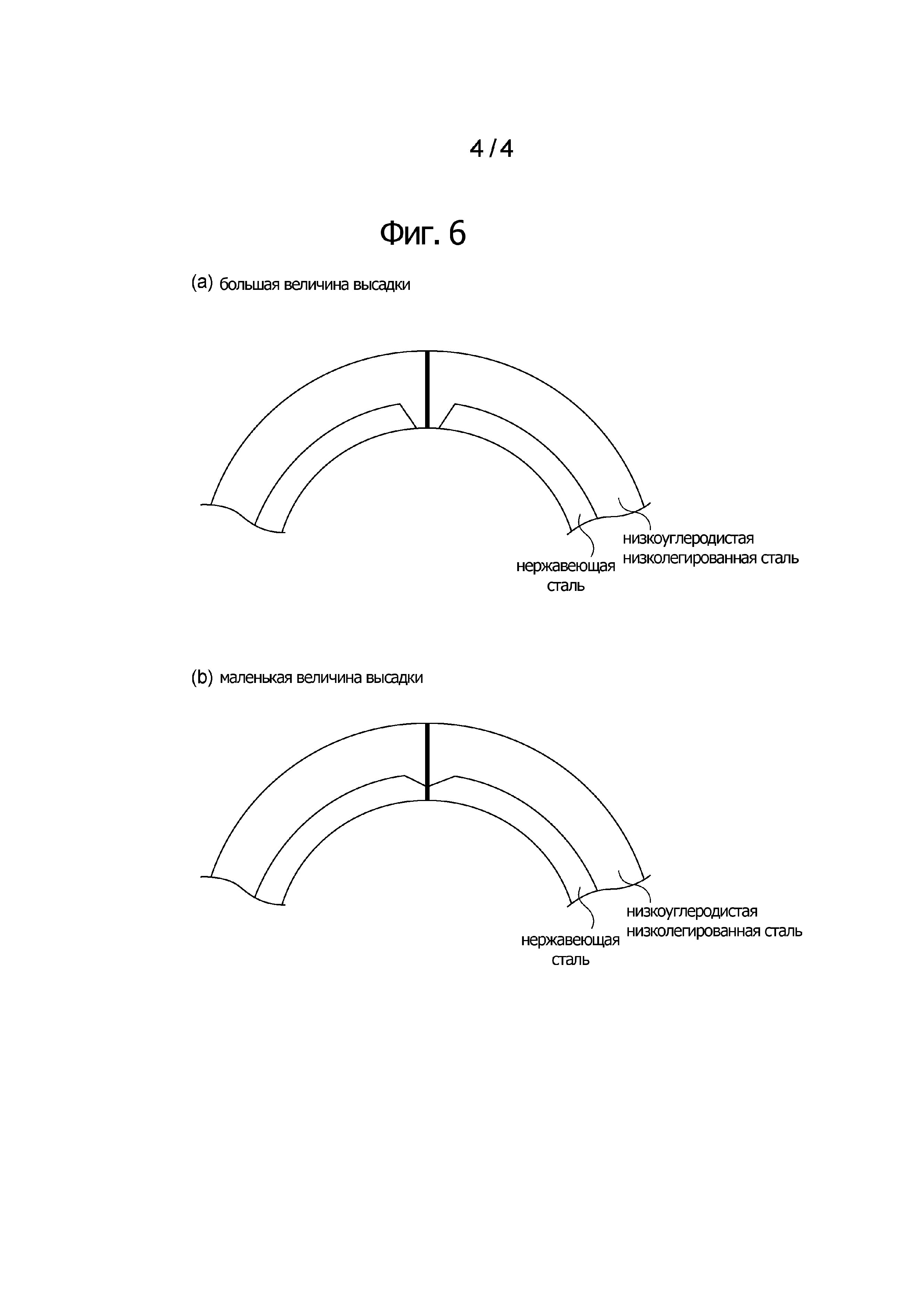

Однако в том случае, когда стальная труба, плакированная нержавеющей сталью и полученная контактной сваркой, изготавливается с использованием в качестве материала листа из плакированной стали, когда величина осадки, определяемая посредством обжимных валков, устанавливается таким образом, чтобы она была больше, чем толщина (t), как показано на фиг. 6(а), происходит явление, в котором расплавленная сталь и область теплового воздействия нелегированной стали, которая является основным металлом, проникает в участок металлического шва материала защитного покрытия, расположенного внутри, или снаружи, или на каждой стороне основного металла, в результате чего ухудшаются рабочие характеристики плакированной стали, которые могли давать возможность хорошего использования прекрасных характеристик материала защитного покрытия. Например, в том случае, когда используется стальной лист с нержавеющим плакированием, в котором материал защитного покрытия на внутренней стороне трубы является нержавеющей сталью, а основной металл на внешней стороне трубы является низколегированной сталью, используемой в качестве основного материала, при этом стальная труба плакированной нержавеющей сталью, полученная контактной сваркой, с величиной осадки, которая должна быть больше, чем толщина (t), как описывалось выше, когда стальная труба, плакированная нержавеющей сталью и полученная контактной сваркой, используется в условиях окружающей среды, где требуется сопротивление коррозии на внутренней поверхности трубы, требования по рабочим характеристикам не могут быть удовлетворительными, поскольку сопротивление коррозии участка со швом нержавеющей стали заметно ухудшаются вследствие проникновения низколегированной стали, которая создаёт проблему. Термин «плакированная сталь» относится к плакированной стали, включающей в себя низкоуглеродистую низколегированную сталь, используемую в качестве основного металла, и нержавеющую сталь, используемую в качестве материала для покрытия.

Для того чтобы преодолеть такую проблему, в JP S60-221173 предложен способ изготовления плакированной трубы, в котором два противоположных края закруглённого листа из плакированной стали или стальной полосы подвергаются стыковой сварке, по меньшей мере наплавленные валики на стороне материала защитного покрытия из числа слоев металла, наплавленных за один проход, отрезаются на глубину, достигающую основного металла, и вырезанный участок подвергается наплавке с использованием материала, имеющего такие же свойства, как у материала для защитного покрытия.

Кроме того, JP S62-156087 раскрывает способ изготовления плакированной стальной трубы, в котором полоса из плакированной стали формуется в открытую трубу; участок свариваемого края подвергается контактной сварке; а затем, с помощью расплавления и затвердевания неоднородный металл вплоть до глубины поверхности разделения с защитным покрытием вдоль сварного шва, в который проникает неоднородный металл, подвергается разбавлению, или участок шва, в который проникает неоднородный металл, подвергается навариванию с использованием того же самого металла, как в материале защитного покрытия и посредством прокатки наваренного металла, неоднородный металл разбавляется.

Кроме того, JP H05-154545 раскрывает способ изготовления сварной плакированной трубы из стали, включающей в себя материал защитного покрытия на стороне внутренней поверхности трубы, в котором исходный лист или исходная катушка плакированной стали формуется в цилиндрический корпус, включающей в себя материал защитного покрытия на стороне внутренней поверхности, при этом по меньшей мере часть стыковых участков материала защитного покрытия цилиндрического корпуса подвергается контактной сварке, а затем не сваренные стыковые участки подвергаются наплавке.

Раскрытие сущности изобретения

Техническая проблема

Однако, каждая из технологий, описанных в JP S60-221173, JP S62-156087 и JP H05-154545 требует после контактной сварки дополнительного сварочного процесса, такого как срезание валиков материала защитного покрытия и выполнение наплавки (JP S60-221173), расплавление и затвердевание с помощью теплового источника в виде дуговой сварки вольфрамовым электродом в среде инертного газа, или наплавки вдоль участка сварного шва (JP S62-156087), или наплавки не сваренных стыковых участков (JP H05-154545). Поэтому возникают следующие проблемы: производительность уменьшается, стоимость производства увеличивается, а дополнительная наплавка плохо воздействует на окружающую среду.

Задачей настоящего изобретения является получение стальной трубы с плакированием из нержавеющей стали контактной сваркой, которая имеет превосходные характеристики сварного шва, даже без выполнения дополнительного сварочного процесса, который требуется в существующих технологиях после контактной сварки, и разработка способа изготовления такой трубы.

Превосходные характеристики сварного шва включают в себя главным образом превосходные характеристики на излом, хорошую форму сварного шва, и превосходное сопротивление коррозии.

Решение проблемы

Авторы настоящего изобретения произвели тщательное изучение вышеописанных проблем для их решения. В результате было обнаружено, что в том случае, когда защитный газ продувается через участки открытой трубы, которые должны свариваться, непосредственно выше участков, подвергаемых сварке, в области, проходящей от стартовой точки нагрева к точке сварки на краях открытой трубы, без накрывания вышеописанной области с помощью защитной коробки, концентрация кислорода вокруг участков, подвергаемых сварке, может быть заметно уменьшена посредством надлежащего управления высотой сопла, т.е. высотой от верхних концов участков, подвергаемых сварке до выпускного отверстия защитного газа обдувающего сопла для защитного газа, скорости потока защитного газа, используемого для обдувания; а также конфигурации обдувающего сопла для защитного газа, для разделения на три или более зон в круговом направлении открытой трубы, а также с помощью надлежащего управления соотношением между скоростью потока обдувающего газа на выпускном отверстии для газа двух боковых зон и скоростью потока обдувающего газа на выпускном отверстии для газа остающихся зон.

Соответственно, испытание производилось согласно приведённому ниже описанию. Стальной лист, плакированный нержавеющей сталью, включающий в себя материал для покрытия в виде нержавеющей стали (SUS316) с толщиной 2 мм на стороне внутренней поверхности трубы, и основной металл, представленный низкоуглеродистой низколегированной сталью с толщиной 5 мм на стороне внешней поверхности трубы, были использованы в качестве материалов. Стальные трубы с плакированием из нержавеющей стали, полученные контактной сваркой, были изготовлены при измененяемой концентрации кислорода вокруг участков, подвергаемых сварке, как показано на фиг. 6(b) с величиной осадки, устанавливаемой таким образом, чтобы она была меньше, чем толщина низколегированной стали на стороне внешней поверхности трубы, не проникая в участок сварного шва нержавеющей стали на стороне внутренней поверхности трубы. Впоследствии на участке сварного шва было проведено испытание на расплющивание. В результате, как показано на фиг. 5, в стальных трубах с плакированием из нержавеющей стали, полученных контактной сваркой, изготовленных в атмосфере, в которой концентрация кислорода вокруг участков, подвергаемых сварке, составляла 0,01% по массе или меньше, соотношение расплющивания h/D (где h – высота в расплющенном состоянии при разломе, D – внешний диаметр трубы) составляло менее 0,3 в испытании на расплющивание с углом 90°, было выявлено, что сварной шов имеет превосходные характеристики при испытании на излом. Таким образом, было осуществлено настоящее изобретение.

Настоящее изобретение раскрывает следующее:

[1] Стальная труба, плакированная нержавеющей сталью и полученная контактной сваркой, изготовленная из плакированной стали, включающей в себя низкоуглеродистую низколегированную сталь и нержавеющую сталь, характеризующаяся тем, что показатель расплющивания сварного шва, полученного контактной сваркой, в состоянии после сварки удовлетворяет указанной ниже формуле (1):

где h - высота в расплющенном состоянии при разломе (мм), а D - внешний диаметр трубы (мм).

[2] Стальная труба, плакированная нержавеющей сталью и полученная контактной сваркой, в соответствии с п. [1], характеризующаяся тем, что толщина tw сварного шва, полученного контактной сваркой, удовлетворяет указанной ниже формуле (2):

где tb - толщина основного металла (мм), а tw - толщина сварного шва (мм).

[3] Способ изготовления стальной трубы, плакированной нержавеющей сталью и полученной контактной сваркой по п.п. [1] или [2], в котором защитный процесс для участков открытой трубы, подлежащей сварке в стальную трубу, полученную контактной сваркой, используют для защиты участков, подвергаемых сварке в процессе контактной сварки, с использованием защитного газа, состоящего из инертного газа, при этом способ включает в себя обдувание защитным газом участков, подвергаемых сварке, через выпускное отверстие для газа сопла для выдувания защитного газа, разделенное на три зоны в направлении по окружности открытой трубы, при этом выпускное отверстие для газа расположено на 5-300 мм выше верхних концов подвергаемых сварке участков. Скорость В потока газа в выпускном отверстии для газа центральной зоны из трёх зон задана как 0,5-50 м/с, а скорость А (м/с) потока газа в выпускном отверстии для газа остальных двух боковых зон установлена таким образом, чтобы удовлетворялась указанная ниже формула (3):

[4] В способе изготовления стальной трубы, плакированной нержавеющей сталью и полученной контактной сваркой, по п. [3], выпускное отверстие для газа является прямоугольным и имеет длину 30 мм или более в направлении длины трубы и ширину 5 мм или более в направлении, в котором края открытой трубы обращены друг к другу.

[5] В способе изготовления стальной трубы, плакированной нержавеющей сталью и полученной контактной сваркой, по п.п. [3] или [4], удовлетворяется соотношение R/W > 1, где R – общая ширина всех зон, объединённых в выпускном отверстии для газа в направлении, в котором края открытой трубы обращены друг к другу, а W – максимальное расстояние между торцевыми поверхностями участков, подвергаемых сварке, непосредственно под выпускным отверстием для газа.

[6] В способе изготовления стальной трубы, плакированной нержавеющей сталью и полученной контактной сваркой, по любому из п.п. [3] - [5], инертный газ заменяется газом, содержащим восстановительный газ в пропорции 0,1% по массе или более.

Технический результат

В соответствии с настоящим изобретением, возможно изготавливать стальную трубу с плакированием из нержавеющей стали, полученную контактной сваркой, которая имеет превосходные характеристики сварного шва, даже без выполнения дополнительного сварочного процесса, который требуется в существующих технологиях после контактной сварки.

Краткое описание чертежей

Фиг. 1 включает в себя схематические виды, показывающие вариант осуществления настоящего изобретения.

Фиг. 2 включает в себя схематические виды, показывающие примеры структуры сопла, которая разделяется на множество зон.

Фиг. 3 включает в себя виды, иллюстрирующие скорость В газового потока защитного газа и надлежащий диапазон значений для соотношения В/А скоростей газового потока.

Фиг. 4 является графиком, показывающим отношение между соотношением В/А скоростей газового потока защитного газа и концентрацией кислорода вокруг участков, подвергаемых сварке (стыковые края открытой трубы).

Фиг. 5 является графиком, показывающим отношение между соотношением h/D расплющивания в испытании на расплющивание с углом 90° труб с плакированием из нержавеющей стали, полученных контактной сваркой, а также концентрацию кислорода вокруг участков, подвергаемых сварке (стыковые края открытой трубы).

Фиг. 6 включает в себя схематические виды, показывающие поперечные сечения сварочных швов труб с плакированием из нержавеющей стали, полученных контактной сваркой, в которых материал для покрытия на стороне внутренней поверхности трубы является нержавеющей сталью, а основной металл на внешней поверхности трубы является низколегированной сталью, полученных контактной сваркой с различной величиной осадки.

Осуществление изобретения

Фиг. 1 включает в себя схематические виды, показывающие вариант осуществления настоящего изобретения. Стальная полоса непрерывно подаётся из разматывателя (не показан) и корректируется с помощью выравнивателя (не показан). В то время как стальная полоса транспортируется в направлении 20 длины трубы, эта полоса закручивается в направлении ширины в открытую трубу 10 с помощью устройства роликового профилирования листового металла (не показан). Участки (11), подвергаемые сварке, т.е. стыковые края открытой трубы, в которых две торцевые поверхности полосы закругляются в направлении ширины обращёнными друг к другу, свариваются вместе контактной сваркой машиной для контактной сварки, которая включает в себя устройство подачи электропитания для нагрева краёв (не показано) и обжимные валки для сварки с применением давления (не показаны), чтобы в результате получить стальную трубу 15, полученную контактной сваркой. Позиция 12 обозначает стартовую точку нагрева на краю открытой трубы, а позиция 13 обозначает сварочную точку, соответствующую положению в направлении длины трубы, в котором участки (11), подвергаемые сварке, свариваются вместе с помощью сварки с применением давления. В некоторых случаях ферритовый сердечник (не показан) может располагаться на стороне внутренней поверхности открытой трубы 10 или стальной трубе 15, полученной контактной сваркой. После того, как стальная труба 15, полученная контактной сваркой, выходит из машины для контактной сварки, внешний диаметр трубы регулируется с помощью сортировочной машины (не показана). На фиг. 1 позиция 2 обозначает газовую трубку, а позиция 3 обозначает контроллер для управления подачей газа.

В настоящем изобретении защитный диапазон определяется во всей области, проходящей в направлении длины трубы от стартовых точек 12 нагрева на краях открытой трубы к сварочной точке 13, или в зоне внутри области, где вероятно должны образовываться оксиды на участках, подвергаемых сварке (эта зона может быть определена с помощью предварительного изучения). В защитном диапазоне сопло 1 для выдувания защитного газа (с сокращённым обозначением «сопло») располагается в положении, непосредственно над участками (11), подвергаемыми сварке.

Сопло 1 располагается таким образом, что выпускное отверстие 1А для газа непосредственно обращено к верхним концам участков (11), подвергаемых сварке.

В настоящем изобретении сопло 1 разделяется на три зоны в направлении по окружности открытой трубы, как показано на фиг. 1(b), а также фиг. 2(а) и 2(d). Три зоны составляют каналы для газового потока, которые являются независимыми друг от друга. Кроме того, центральная зона 1С среди этих трёх зон может разделяться на две или более зон в направлении 30 по окружности открытой трубы, как показано на фиг. 2(b) и 2(с). Каждая из боковых зон 1Е является отдельной зоной.

В настоящем изобретении известный защитный короб, который покрывает окружность открытой трубы 10 в защитном интервале, может не использоваться. Предпочтительно не использовать защитный короб с точки зрения эффективности изготовления трубы и стоимости производства для стальных труб, сваренных способом электрического сопротивления, вследствие этого защитный короб не используется в этом вариант осуществления изобретения.

Авторы настоящего изобретения тщательно наблюдали за потоком защитного газа. Авторы настоящего изобретения также произвели тщательное изучение влияния различных условий обдувания защитным газом, таких как положение и размер выпускного отверстия 1А для газа, а также скорость потока защитного газа на выпускном отверстии 1А каждой их центральной зоны 1С и боковых зон 1Е, на концентрацию кислорода вокруг участков (11), подвергаемых сварке, во время сварки способом электрического сопротивления и доли площади оксида в области сварки, образованной контактной сваркой между, участками, подвергаемыми сварке.

В результате было обнаружено, что в том случае, когда условия обдувания защитным газом являются оптимизированными, концентрация кислорода вокруг участков, подвергаемых сварке, составляет 0,01% по массе или менее, а доля площади оксида в области сварки составляет менее чем 0,1%. Доля площади оксида в области сварного шва определяется следующим образом: поверхность разрушения, образованная при воздействии на область шва, полученного контактной сваркой, при испытании на ударную вязкость по Шарпи, наблюдалась по меньшей мере в десяти областях обзора электронным микроскопом при увеличении в 500 раз или более. Выбирались области поверхности разрушения с углублениями, содержащими оксиды, наблюдаемыми на поверхности разрушения, и измерялась их общая площадь. Соотношение общей площади области поверхности разрушения с углублениями, содержащими оксиды, к общей площади полей обзора определяется как доля площади оксида.

Оптимальные условия, найденные в результате наблюдений, являются следующими: высота сопла, т.е. высота от верхних концов участков (11), подвергаемых сварке, до выпускного отверстия 1А для газа составляет 5-300 мм (см. фиг. 1(с)). Скорость В потока защитного газа 5 на выпускном отверстии 1А для газа центральной зоны 1С составляет 0,5-50 м/с, а скорость А потока защитного газа 5 на выпускном отверстии 1А для газа боковых зон 1Е удовлетворяет следующей формуле: 0,01 ≤ В/А ≤ 10 (см. фиг. 3).

Когда высота сопла превышает 300 мм, защитный газ в недостаточной степени достигает участков (11), подвергаемых сварке, и концентрация кислорода вокруг участков (11), подвергаемых сварке, не становится равной или меньше, чем 100 частей на миллион (млн-1). Желательна более низкая высота сопла. Однако, когда высота сопла становится меньше, чем 5 мм, выпускное отверстие 1А для газа вероятно будет повреждаться из-за излучения тепла от нагретых участков (11), подвергаемых сварке, и капельки, создаваемые на участках (11), подвергаемых сварке, ударяют сопло 1, таким образом уменьшая продолжительность срока службы сопла 1.

Для того чтобы управлять скоростью потока в пределах диапазона упоминавшихся выше оптимальных условий, в настоящем изобретении используется контроллер 3 для управления подачей газа (см. фиг. 1(а) и 1(b)), в котором контролируются параметры, относящиеся к скорости потока защитного газа, выдуваемого через выпускное отверстие для газа, при этом скорость В потока защитного газа на выпускном отверстии центральной зоны 1С среди трёх зон управляется таким образом, чтобы она составляла 0,5 – 50 м/с, а скорость А потока защитного газа на выпускном отверстии остающихся двух боковых зон 1Е управляется таким образом, чтобы она удовлетворяла формуле: 0,01 ≤ В/А ≤ 10.

Когда скорость В потока защитного газа чрезмерно низкая, защитный газ развеивается и участки (11), подвергаемые сварке, защищаются газом в недостаточной степени. Когда скорость В потока защитного газа чрезмерно высокая, усилие от защитного газа чрезмерно увеличивается, в результате чего возникает вовлечение газа между торцевыми поверхностями участков (11), подвергаемых сварке. Поэтому надлежащий диапазон скорости В потока защитного газа составляет 0,5 – 50 м/с. В том случае, когда центральная зона 1С дополнительно разделяется на множество зон (например, фиг. 2(b) и 2(с)), множество зон в недостаточной степени поддерживаются на одинаковой скорости В потока, и скорость потока может варьироваться в зависимости от зоны, до тех пор, пока она не будет находиться в пределах описанного выше надлежащего диапазона.

Однако, даже в том случае, когда скорость В потока поддерживается в пределах надлежащего диапазона, если соотношение скоростей потока защитного газа B/A, т.е. соотношение скорости В потока к скорости А потока является неподходящим, то в этом случае трудно предотвращать вовлечение 6 воздуха, как показано на фиг. 3.

То есть, в том случае, когда B/A < 0,01, поток газа (поток 5 защитного газа), из боковых зон 1Е является чрезмерно сильным, а поток газа из центральной зоны 1С является чрезмерно слабым. Следовательно, поток газа из боковых зон 1Е отражается внешней поверхностью открытой трубы 10 и отклоняется в направлении вверх, и скорость потока защитного газа в отражённой области становится близкой к нулю. Поэтому невозможно предотвратить вовлечение 6 воздуха вдоль внешней поверхности открытой трубы 10 (см. фиг. 3(а)), и концентрация кислорода вокруг участков (11), подвергаемых сварке, не может быть уменьшена в достаточной степени.

С другой стороны, в том случае, когда B/A > 10, поток газа из центральной зоны 1С является чрезмерно сильным, а поток газа из боковых зон 1Е является чрезмерно слабым. Следовательно, воздух втягивается между торцевыми поверхностями участков (11), подвергаемых сварке, благодаря потоку газа из центральной зоны 1С, который с большой вероятностью вызовет вовлечение 6 воздуха (см. фиг. 3(с)). Поэтому концентрация кислорода вокруг участков (11), подвергаемых сварке, не может быть уменьшена в достаточной степени.

И наоборот, при установке соотношения скоростей потока защитного газа B/A в диапазоне 0,01-10, защитный газ 5 заполняет пространство между торцевыми поверхностями участков (11), подвергаемых сварке, без вовлечения 6 воздуха, не чрезмерно и в достаточной степени. Таким образом может быть достигнута достаточная газовая защита (см. фиг. 3(b)). Что касается скорости В потока в соотношения скоростей потока B/A, в том случае, когда центральная зона 1С разделяется на множество зон, и по меньшей мере одна зона из множества зон имеет скорость потока газа, отличающуюся от скоростей потока других зон, используется максимальная скорость потока среди различных скоростей потока газа.

Фиг. 4 является графиком, показывающим в качестве примера результаты, полученные при измерении концентрации кислорода в среднем положении между торцевыми поверхностями участков (11), подвергаемых сварке, в том случае, когда защитный газ 5 обдувается над участками (11), подвергаемыми сварке, при установке высоты сопла на 50 мм и варьировании соотношения В/А скоростей газового потока в надлежащем диапазоне скорости В потока 0,5 – 50 м/с.

В соответствии с фиг. 4 становится очевидно, что при установке соотношения В/А скоростей газового потока от 0,01 до 10 в надлежащем диапазоне скорости В потока 0,5 – 50 м/с, возможно достигнуть концентрации кислорода, составляющей 0,01% по массе или менее, с большим резервом (т.е. надёжно).

Кроме того, в соответствии с результатами на фиг. 4, становится очевидным, что при установке соотношения В/А скоростей газового потока от 0,03 до 5 возможно достигать низкого уровня концентрации кислорода, т.е. от 0,001% до 0,0001% по массе, что является предпочтительным. Также было подтверждено, что этот результат может быть получен даже в том случае, когда изменяются другие условия, такие как высота сопла. То есть, в настоящем изобретении предпочтительно устанавливать соотношение В/А от 0,03 до 5 с точки зрения достижения уровня концентрации кислорода от 0,001% до 0,0001% по массе.

С помощью конфигурации выпускного отверстия 1А для газа, в котором все зоны объединяются, чтобы они были прямоугольными по форме и имели длину 30 мм или более в направлении 20 длины трубы и ширину 5 мм или более в направлении, в котором края открытой трубы обращены друг к другу, газ может более однородно обдувать участки (11), подвергаемые сварке, что является предпочтительным.

Кроме того, как показано на фиг. 1(с), когда удовлетворяется соотношение R/W > 1,0, где R является общей шириной всех зон, объединённых в выпускном отверстии 1А для газа в направлении, в котором края открытой трубы обращены друг к другу, а W является максимальным расстоянием между торцевыми поверхностями участков (11), подвергаемых сварке, непосредственно под выпускным отверстием 1А для газа, концентрация кислорода вокруг участков (11), подвергаемых сварке, может быть уменьшена более быстро, что является предпочтительным.

В качестве защитного газа используется инертный газ. В используемом здесь контексте термин «инертный газ» относится к такому газу, как азот, гелий, аргон, неон, ксенон, или к смеси из двух или более из этих газов.

Кроме того, в качестве защитного газа инертный газ может быть заменён на газ, содержащий 0,1% по массе или более восстановительного газа. Газ, содержащий 0,1% по массе или более восстановительного газа, является предпочтительным, поскольку он является более эффективным при подавлении образования оксидов, которые являются причиной шлаковых включений, и он может в большей степени улучшать ударную вязкость или прочность в сварном шве. В используемом здесь контексте термин «восстановительный газ» относится к такому газу, как водород, оксид углерода, метан, пропан, или к смеси из двух или более из этих газов. Предпочтительно, газ, содержащий 0,1% по массе или более восстановительного газа, является газом, составленным только из восстановительного газа, или газом, содержащим 0,1% по массе или более восстановительного газа, а остальная часть является инертным газом.

С точки зрения доступности и низкой стоимости, следующие газы являются предпочтительными при использовании в качестве защитного газа:

(а) в том случае, когда инертный газ используется в качестве единственного газа: (G1) любой газ из следующих газов: азот, гелий, аргон, или смесь из двух или более из этих газов,

(b) в том случае, когда восстановительный газ используется в качестве единственного газа: (G2) один из газов из числа водорода и монооксида углерода, или смесь из двух или более из этих газов,

(с) в том случае, когда используется смесь инертного газа и восстановительного газа: смесь газов (G1) и (G2).

В частности, в том случае, когда используется газ, содержащий водород и/или монооксид углерода, следует предпринимать достаточные меры безопасности без исключений.

Величина осадки определяется с помощью измерения окружности трубы непосредственно перед сваркой, затем с помощью измерения окружности сваренной трубы после того, как удаляется излишний сварочный металл, а затем вычисляется разница между двумя измеренными значениями.

Стальная труба 15, полученная контактной сваркой (стальная труба, плакированная нержавеющей сталью, полученная контактной сваркой), в соответствии с настоящим изобретением, полученная, как описывалось выше, из плакированной стали, включающей в себя низкоуглеродистую низколегированную сталь и нержавеющую сталь. Характеристика на расплющивание сварного шва, полученного контактной сваркой, после сварки удовлетворяет указанной ниже формуле (1), при этом стальная труба, полученная контактной сваркой, имеет шов, полученный контактной сваркой, имеющий превосходные характеристики на излом:

где h – высота в расплющенном состоянии при разломе (мм), а D – внешний диаметр трубы (мм).

Характеристики на расплющивание могут быть измерены при испытании на расплющивание с углом 90°. Труба отрезается на длину 300 мм, а затем располагается таким образом, чтобы сварка размещалась в положении 90° по отношению к вертикали на верхней части трубы (0°). Далее проводится испытание на расплющивание и высота в расплющенном состоянии в то время, когда происходит разлом (высота h в расплющенном состоянии при разломе) делится на внешний диаметр D трубы для получения коэффициента расплющивания.

Кроме того, когда толщина tw (мм) сварного шва, полученного контактной сваркой, составляет 0,7 × tb (мм) или меньше, прочность этого сварного шва может быть ухудшенной в некоторых случаях. Поэтому толщина tw, предпочтительно, составляет больше чем 0,7 × tb. Кроме того, когда толщина tw (мм) сварного шва, полученного контактной сваркой составляет 1,6 × tb или более, между сварочными швами может образоваться зазор во время круговой сварки между трубами, тем самым ухудшая сопротивление коррозии в некоторых случаях. Поэтому толщина tw, предпочтительно, составляет меньше чем 1,6 × tb. Следовательно, толщина tw, предпочтительно, удовлетворяет указанной ниже формуле (2):

где tb является толщиной основного металла (мм), а tw является толщиной сварного шва (мм).

Пример 1

Стальные трубы, плакированные нержавеющей сталью и полученные контактной сваркой, с внешним диаметром 300 мм были изготовлены способом, в котором листы, плакированные нержавеющей сталью, включающие в себя материал для покрытия, изготовленный из нержавеющей стали (SUS316, SUS304, SUS310, или SUS429) с толщиной 2 мм на стороне внутренней поверхности трубы, а основной металл изготовлен из низкоуглеродистой низколегированной стали (0,05% по массе С, 0,3% по массе Si, и 1,2% по массе Mn, остальное Fe) с толщиной 5 мм на стороне внешней поверхности трубы, были использованы в качестве материалов, при этом листы, плакированные нержавеющей сталью, проходили через систему для изготовления труб, включающую в себя разматыватель, выравниватель, устройство роликового профилирования, машину для контактной сварки, и сортировочную машину в указанном порядке. В процессе изготовления во время контактной сварки, обдувание с помощью защитного газа для участков, подвергаемых сварке, выполнялось посредством изменяющегося уровня условий обдувания газом, а величина осадки внутри или за пределами диапазонов настоящего изобретения, описанных в варианте осуществления настоящего изобретения, показывается в таблицах 1 и 2. Были измерены толщина tb (мм) основного металла и толщина tw (мм) сварного шва, полученного после контактной сварки. Была измерена концентрация кислорода вокруг участков, подвергаемых сварке. Испытание на расплющивание с углом 90° производилось на сварном шве, а испытание на коррозионную стойкость посредством травления щавелевой кислотой производилось на стороне внутренней поверхности трубы. В качестве восстановительного газа был использован 3% по массе водород. Величина осадки, вызванная обжимными валками, определялась с помощью измерения окружности трубы перед воздействием обжимных валков, и последующего измерения окружности трубы после выполнения сварки с помощью обжимных валков и после того, как расплавленные валики на внешней поверхности трубы были срезаны, и вычисления разницы между двумя измеренными значениями. Толщина основного металла определялась с помощью измерения толщины трубы с шагом по углу наклона в 60° в круговом направлении трубы относительно сварного шва (0°), т.е. в положениях 60°, 120°, 180°, 240°, и 300° и вычисления среднего значения толщины. Толщина сварного шва определялась с помощью измерения толщины участка сварного шва.

В испытании на коррозионную стойкость труба, в которой межкристаллитная коррозия не наблюдалась, оценивалась как прошедшая испытание, а труба, в которой межкристаллитная коррозия наблюдалась, оценивалась как негодная.

Как показано в таблицах 1 и 2, было подтверждено, что в примерах изобретения коэффициент расплющивания h/D (где h - высота в расплющенном состоянии при разломе (мм), D - внешний диаметр трубы (мм)) для шва значительно более низкий по сравнению со сравниваемыми примерами, характеристики на излом являются превосходными, сварной шов имеет хорошую форму и поддерживает сопротивление коррозии нержавеющей стали.

Список цифровых ссылок

1 - сопло (сопло для выдувания защитного газа);

1А - выпускное отверстие для газа;

1С - центральная зона;

1Е - боковая зона;

2 - газовая трубка;

3 - контроллер для управления подачей газа;

5 - защитный газ;

6 - вовлечение воздуха;

10 - открытая труба;

11 - участок, подлежащий сварке (примыкающие края открытой трубы);

12 - стартовая точка нагрева на краю открытой трубы;

13 - место сварки;

15 - стальная труба, сваренная контактной сваркой;

20 - направление вдоль длины трубы;

30 - направление по окружности открытой трубы.

Реферат

Изобретение может быть использовано при получении контактной сваркой трубы, выполненной из низкоуглеродистой низколегированной стали, плакированной нержавеющей сталью. Подают стальную полосу в направлении длины трубы, профилируют ее и осуществляют контактную сварку ее краев. На участки, подлежащие контактной сварке, подают защитный газ через выпускное отверстие сопла, разделенное на три зоны в направлении по окружности открытой трубы. Выпускное отверстие для газа располагают непосредственно над свариваемыми участками открытой трубы на 5-300 мм выше их верхних концов. Скорость В потока газа в выпускном отверстии центральной зоны из упомянутых трех зон устанавливают 0,5-50 м/с, а скорость А потока газа в выпускном отверстии двух боковых зон устанавливают из условия 0,01≤В/А≤10. Стальная труба после сварки имеет превосходные характеристики сварного шва без выполнения дополнительной механической обработки и наплавки. 2 н. и 4 з.п. ф-лы, 6 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления сварной металлической трубы

Комментарии