Способ получения сквозных отверстий в ленточном материале и устройство для его осуществления - SU668581A3

Код документа: SU668581A3

Чертежи

Описание

(54) СПОСОБ ПОЛУЧЕНИЯ СКВОЗНЫХ ОТВЕРСТИЙ

В ЛЕНТОЧНОМ МАТЕРИ.-ХЛЕ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Реферат

Формула

Изобретение относнтся к способам обработки металлов давлением и устройствам

для его осуществления, и более конкретно к способам получения сквозных отверстий

в длинномерном листовом металле и устройствам для е.-о осуществления.

Известен способ получения сквозных отверстий в ленточном материале, при котором

перфорируемому материалу и инструменту сообщают относительное перемещение

в нанравлении продольной оси материала и образуют ряды прорезей, а затем прорези

расщиряют до получения отверстий требуемых размеров. Каждую прорезь образуют

путем разреза участка материала в направлении , поперечном к относительному перемещению

, а расщирение нрорезей производят путем растяжения каждой прорези в

поперечном поверхности разреза направлении .

Также известно устройство для получения сквозны.х отверстий в ленточном материале

, содержащее узел образования прорезей и узел расщирения их до заданных размеров

. Узел образования нрорезей выполнен в виде пары валков, по меньщей мере, один

из которых имеет режхнию кромки, а д гой является опорным и может быт1 i.: -:лким

. Узел pacuiiipcHiiH npopcaeii 11рсдотав.-|яет собой две пары губок.

Недостатками известного спсхоба яв,1Яются возможность образования треп1ин в

процессе расщире ия прорезеГ н вс/1о;1ствие этого недостаточно высокая механическая

прочность нолуча.емых изде.И, и вызнанные этим потери металла.

Целью изобретения является lOBbiHieinie прочности по.Пчасмых издели

чения образования трениш в проиессе раснжрения нрорезей.

Эта цель достигается те. что но предлагаемому способу каждую прорезь образуют

путем надрезки материала в на 1равлении , поперечном к относите.1ьному перемещению

, а раснпфенне прорезей 1фоизводят путем у.меньшення то.ицнны материала, расположенного

между продольными нрорезей и по концам каждой прорези.

Онерации распщрения прорезе может нредществовать нагрев материа.ча до перехода

его в нагреваемых участках до пластичного состояния. Нагрев производят носле образования прорезей и до их расширения .

Устройство для осуиюствления пред.лагаемого способа содержит зел образования

прорезей и узел их расишреиия. В свою очередь узел образования прорезей содержит

пару взаи юдействуюии1. валков, ио меньшей мере один из которых вь гюлнен с кольцевыми

рядами находяи1ихся на требуемом расстоянии один от другого зубьев с режущими

кромками, расположенными вдоль образуюихих наружной поверхности валка. Узел

рас1пирения прорезей выполнен в виде валка с чередующимися кольцевыми выступами

и виадинами, взаи.модействующего с другим валком.

Зубчатый валок .может быть выполнен составным из оси и установленных на ней

колец, ио меньшей мере на части которых имеются зубья.

Кольца могут быть Быпо,1не1Ц)1 составными из кольцевых секторов, сопрягаемых между

собой боковыми П.ЛОСКОСТЯМП.

Для повьпнения надежности фиксации

зубьев зубчатого валка кольца могут выполнены разъемньгми в плоскости, периепдикулярной

оси валка. Разъемное кольцо состоит из двух колец, толщина каждого из

которых равна половине требуе.мой толщины кольца с зубьями, и выполнено с кольцевы

.м пазом на периферийной части, образующим при стыке полуколец общий ггаз, в которо.м установлены зубья.

Валок с кольцевы.ми выступа.ми может быть вьтолнен составны.м из оси и установленных

на ней колец, образуюн1их выступы и несущих зубья.

Валок, взаимодействующий с зубчатьгм валком, может быть уетановлен с возможностью

Бзаи.модействия с валком с чередующимися выступа.ми и виадииа.ми.

Предлагаемое устройство может быть снабжено средства.ми на1рева материала по кромкам прорезей.

На фиг. 1 схе.матически показано устройство для обработки тонкой листовой стали;

на фиг. 2 - вариант вьп1олне|ц|я устройства с двумя парами валко ;, образующих две отдельные

клети, вид еиереди; па (()иг. 3 валки, показанные на (j}iii 2, вид сбоку;

на фиг. 4 - вариант вьпю.щения уз;1а образования прорезей с .ми. выио.июиными

в виде стержня, на котором устаиов.леи набор колец, вид сбоку; иа (|)иг. 5 Bapnairr

выполнения узла расцп1ре1П1я прорезей с валками в виде стержня на котором установлен

набор колец, вид сбоку, на (|)пг. 6 валки, показанные на (})иг. 4 и 5, вид is илане

, и лента в процессе прохождения через эти валки; на фиг. 7 - разрез . -А на

фиг. 6; на фиг. 8 - разрез Б -Б на фи|-. (i; на фиг. 9 - разрез В - В на фиг. 6; на

фиг. 10 - разрез Г-Г на фиг. 6; на фиг. 1 I -разрез Д-Д на фиг. 6, иовернуто lia 9i);

на фиг. 12 - профилированный ленточ1П)1Й

матер.ча., поперечный разрез; на ф11Г. 13 -

то же, после первого перехода; на фиг. 14 - то же, после второго перехода; на фиг. 15 -

вариант выполнения узла образования прорезей с двумя взаимодействующими зубчатыми

валками; на фиг. 16 - отрезок ленты с отверстиями, полученными валка.ми, показанными

на фиг. 13, вид сверху; на фиг. 17 - разрез по Е-Е на фиг. 16; на фиг. 18 - вариант

выполнения узла образования прорезей с двумя взаимодействующими зубчатыми

валками, один из которых смещен относительно другого; на фиг. 19 - отрезок

ленты с отверстиями, полученными валка .ми, показанны.ми на фиг. 16; на фиг. 20 -

узел нагрева кромок отверстий; на фиг. 21 - на отрезок перфорированной ранее ленты,

5 в которой края отверстий отформованы оплавлением , вид сверху; на фиг. 22 - перемычки

между отверетиями, различные расположения , вид сбоку; на фнг. 23 - лента,

подвергнутая после и,1и во вре.мя выполнения перс|зорации профилированию, сеченне;

0 на фиг. 24 - различные формы прорезей; на фиг. 25 - отрезок ленты с разным число

.м отверстий в различны.х дорожка.х; вид сверху; на фиг. 26 - зубья для надрезки,

вид сбоку; на фиг. 27 - кольца с зубьями.

5

вид сбоку; на фиг. 28 ,- разъе.мное кольцо вала с зубом, установленны.м в пазу, продольное

сечение; на фиг. 29 - разные формы частей зубьев, контактирующих с лен0 той; на фиг. 30 - клеть с валками, один из которых служит для образования прорезей

и их расширения; на фиг. 31 - отрезок иласт.массовой трубы, покрытьп перфорированной

лентой, сечение; на фиг. 32 -полуфабрикат изделия, которое может применяться

в заделке оконных ра.м, изготов5 ленный из перфорированной ленты, сечение.

Изобретение описано на примере изготовления перфорированной ленты из стального

тонкого листа, являющегося одним из продуктов массового производства.

Однако это изобретение можно осуществить

0

и на других металлических .материалах, а также с некоторыми нласт.массами.

Лента 1 намотана на оправку 2. насаженную на вал в стойке 3. С оправки 2 лента

S проходит по направляющим роликам 4. через у:«Л 5 ре|-улирования натяжения в зазор

д,1я образования нрорези между валко.м 6 и опорным ва,лко.м 7, вокруг опорного валка

7 во BTopoif межвалковый зазор между OHOpHiiiM ва,1ком 7 и профилированным валO ком 8, через вторые нанравляющие ролики 9 на вторую онравк) 10, на которую теперь

наматывается уже отперфорнрованная лента . Онравка 10 известным образом посажена

на вал на стойке 11. Направляющие ро5 лики 4 п 9. зел 5 регулировки натяжения и

ва,-|кп б, 7, 8 известным образом встроены в валковую клеть 12. Валковая клеть 12

стоит на основании 13. В такой валковой клети межвалковые зазоры регулируются и,

по меньшей мере, один из валков имеет привод (устройства регулировки межвалкового

зазора и привода в целом не показаны). Устройство может быть выполнено без привода

валков. В этом случае перемещение ленты производится оправкой, которая наматывает

отперфорированную ленту, а валки 6 и 7 приводятся во вращение лентой.

При необходимости многократного утонения и вытягивания отперфорированной раз

ленты валковое устройство (по фиг. 1) выполнено реверсивным, причем как оправка

10, так и оправка 2 имеют свой привод. При повторной обработке профильный валок

8 и опорный валок 7 работают, а валок 6 для образования прорезей отводится.

На фиг. 2 показа}1а другая форма исполнения устройства. В ней предусмотрены две

валковых клети 14 и 15. В валковой клети 14, стоящей на основании HJ, размещены

валок 6 с зубьями и гладкий опорный валок 7. В валковой клети 15, стояп1ей на основании

17, находятся валок 8 с кольцевыми выступами и впадинами и опорный валок 18.

Валок 6 образования прорезей имеет ось (стержень) 19. Валок б выполнен из колец

20 с зубьями 21 для образования прорезей и распорными кольцами 22 (фиг. 3).

Валок 8 также может быть выполнен с кольцами. Валок 8 имеет чередующиеся профилирующие

23 и распорпые 24 кол1)Ца Диаметр распорного кольца 24 меньше по

крайней мере на двойную величину утонения, чем диаметр профилирующего кольца 23.

Лента 1 проходит слева (фиг. 2) в зазор между валками 6 и 7, где на ней при

помощи зубьев 21 валка 6 образуются про рези. Затем лента 1 проходит дальше через

зазор между валками 8 и 18, где прорези расщиряются путем утонения и вытягивания

профилирующими кольцами 23. Ко.мьца 20, снабженные зубьями 21, на ва, 6 Bi)iiu):iняют

на ленте 1 прорези 25, лежащие рядами (фиг. 4). 3oni5i 26 ленты, в которых происходит

утонение и вытягивание, лежат так. что концы прорезей и соответственно боковые

концы отверстий 27 подвергаются обработке , уменьц1аюн1ей толщину материала.

Ширина зон 26 соответствует ширине профилирующего кольца 23. Перфорация может

осуществляться как нагретыми валками (Т ленты на валках .400-БОО С). так и холоднь1ми

(темиература ленты до ). Если зоны 26, в которых производят утонение,

перекрывают концы прорезей 25 или отверстий 27, то при применении нагретых валков

происходит приварка концов прорезей и материала так, что наступает выравнивание

напряжения на границах между тонкими про катанными зонами и зонами, которые прощли

между валками 8 и 18 без утонения и в которых находится основная часть отверстий

27. При холодной обработке при перекрытии зон 26 с концами прорезей или отверстий

27 также происходит выравнивание напряжений, так как концы прорезей сжимаются при деформации.

Па фиг. 4 показан валок д.пя образования прорезей, который составлен из колец

20 и 28, стержпя 29 и оси 30. Кольца 20 и 28 имеют зубья 21. Опорный валок 7 выполнен

из колец 3, стержня 31 и оси 32. На фиг. 5 показана пара валков узла

расширения прорезей, которая состоит из профилированного валка 8 и опорного валка

18. Валок 8 имеет профильные кольца 23, расцорн1 1е кольца 24, стержень 33 и ось 34.

Валок 18 также состоит из колец 35, стержня 36 и оси 37, хотя этот валок может быть

гладким или цельным, что наиболее просто. Профильные кольца 23 имеют ширину, нриблизительно

равную половине ширине колец 28 валка 6. Профильпые кольца 23 имеют

HjnpHny, прнблизительно равную половине цп1рины колец 28 валка 6. Профильные кольца

23 своей средне лежат над . роходя цей над концам прорезей. Такой Ц рппой колец 23 i расположен 1ем

колец достигается то, что утонению валком 8 нодвер -а от участк а .

которые ерекрыва от концы 1рорезей или ОТВерСТ Й б. 1оЛОВ На Д.) 1рОреЗеЙ |ЛП

OTBepCT i i подвергается , в резул тате чего могут быть К)лучены отверст я желае ой (.

Пред. агаемым снособом могут ioл -чены отверст я в заготовке, которая

уже (1 Лирова 1ное сечение (. 12) В частност, 1 двухсторонний . с ЧереДуЮЩ П СЯ уТОЛ ЦеИН1,МИ I

более участка. В -JTOM случае рорези образ от а участках, а заTeN м;ггер ; л 1р() до 1олуче 1ия

, оди 1аковой ТОЛЩИН. ТОЛСТ1 е учаСТК СОКра ЦаЮТ до бо.чее (cji. 13). )ту

раз через 1рофн. iaлок , так что участк. которые бо.пьЩуЮ TO.. СТаНОВЯТСЯ На бОЛее ТО КИми

. в результате двукратной обработки проф ЛЬ Ь м валком отверст я больц е

)тся так. что задавая ноперечный профи .Ь С ОДНОГО Матер 1ала l рОХОДОВ.

можно варьпровать оверх ост 1ерфорапип к поверх юст лепты. Такп обpa30N можно ОТНО ЦеНПЯ 10ВерХ

ностей около 50°/о ( поверхност ленты состо т 13 перфора). Такое соотно1 ен 1е

поверхностей соответствует в некоторой мере требован 1ям строительных настилов из стального г олотна.

Если рорез 1 на ленте I ,1нен устройством , 1 оказанным на фиг. 2, то отверстия

получаются с «бахромой, а в сечении имеют проф)ль, показанный на фиг. 11. На

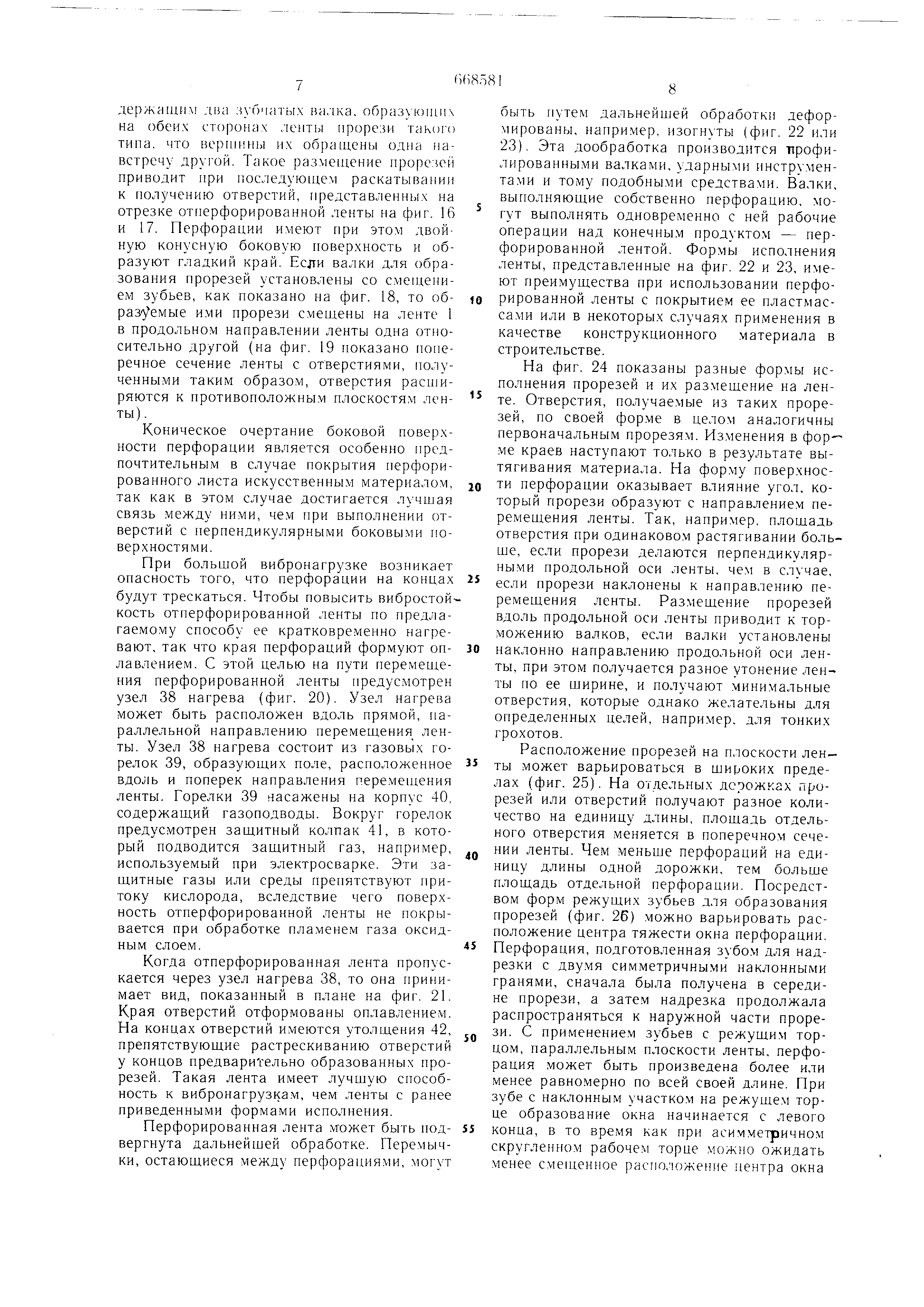

фиг. 15 юказан вариант выполнения устройства с узлом образования прорезей, содержащим .uui ; уб1атых ви.чка. образующих на обеих сторонах леиты ирорези такого

типа, что вершин) их обра1цен) австречу . Такое разме дение pope: eii

приводит 1ри 1оеледую цем раскать ва 1И 1 к нолучению отверстий, редставлениых на

отрезке от ерфорированной ленты иа фиг. 16 и 17. Перфораци 1 имеют при этом двойную

конусную боковую поверхность и образуют гладкий край. Если валки для образования

прорезей установлены со с.меи.1ением зубьев, как показано на фиг. 18, то образуемые

и.ми прорези смешены на ленте 1 в продольном направлении ленты одна от осительно

другой (на фиг. 19 показано по еречное сечение ленть с отверстиями, олученными

таким образом, отверстия рас1 иряютея к противоположны.м плоскостя.м ленты ) .

Коническое очертание боковой поверхности перфорации является особенно предпочтительным

в случае покрытия 1ерфорированного листа искусственным материалом.

так как в этом случае достигается лучшая связь .между ними, че.м выполнении отверстий

с перпендикулярными боковыми ioверхностями . При большой вибропагрузке возникает

опасность того, что перфорации на концах будут трескаться. Чтобь повысить вибростой-кость

отперфорированной ленты по пред.пагаемому способу ее кратковременно нагревают

, так что края перфораций формуют опдавлением . С этой целью на пути перемещения

перфорированной ленты редуемотрен узел 38 нагрева (фиг. 20). Узел нагрева

может быть расположен вдоль прямой, 1араллельной направлению перемешения ленты

. Узел 38 нагрева состоит из газовых горелок 39, образуюших поле, расположенное

и поперек направления перемещения ленты. Горелки 39 насажены на корпус 40,

содержащий газоподводы. Вокруг горелок предусмотрен защитный колпак 41, в который

подводится защитный газ, например, используемый при электросварке. Эти защитные

газы или среды препятствуют притоку кислорода, вследствие чего поверхность

отперфорированной ленты не покрывается при обработке пламенем газа оксидным слоем.

Когда отперфорированная лента пропускается через узел нагрева 38, то она принимает

вид, показанный в плане на фиг. 21. Края отверстий отформованы оплавлением.

На концах отверстий имеются утолщения 42, препятствующие растрескиванию отверстий

у концов предварительно образованных прорезей . Такая лента имеет лучшую способность

к Бибронагрузка.м, чем ленть с ранее приведенными формами исполнения.

Перфорированная лента может быть 1одвергнута дальнейшей обработке. Перемычки

, оетаюшиеея между перфора |иями, могут быть утем дальнеЙ ией обработк деформированы

, напри.мер, 13огнуть (фиг. 22 или 23). Эта дообработка производится профилированными

валками, ударными инструментами и тому подобными средствами. Валки,

выполняющие собственно перфорацию, могут выполнять одновременно с ней рабочие

операции над конечны.м продуктом - перфорированной лентой. Формы исполнения

ленты, представленные на фиг. 22 и 23, имеют преимущества при использовании перфорированной

ленты с покрытием ее пластмассами или в некоторы.х случаях применения в

качестве конструкционного материала в строительстве. На фиг. 24 показаны разные формы исполнения

прорезей и их размещение на ленте . Отверстия, получаемые из таких прорезей

, по своей форме в целом аналогичны первоначальным прорезям. Изменения в форме

краев наступают только в результате вытягивания материала. На форму повер.хности

перфорации оказывает влияние угол, которь Й прорези образуют с направлением перемещения

ленты. Так, например, площадь отверстия при одинаковом растягивании больше

, если прорези делаются перпендикулярными продольной оси ленты, че.м в случае,

если прорези наклонены к направлению перемешения ленты. Размешение прорезей

вдоль продольной оси ленты приводит к торможению валков, если валки установлены

наклонно направлению продольной оси ленты , при этом получается разное утонение ленты

по ее ширине, и получают минимальные отверстия, которые однако желательны для

определенных целей, например, для тонких грохотов. Расположение прорезей на плоскости ленты

может варьироваться в широких пределах (фиг. 25). На отдельных дсрожкгх прорезей

или отверстий получают разное количество на единицу длины, плошадь отдельного

отверстия .меняется в поперечном сечении ленты. Чем меньше перфораций на единицу

длины одной дорожки, тем больше отдельной перфорации. Посредством форм режуших зубьев для образования

прорезей (фиг. 26) .можно варьировать расположение центра тяжести окна перфорации.

Перфорация, подготовленная зубо.м для надрезки с двумя симметричными наклонными

гранями, сначала была получена в середине прорези, а затем налрезка продолжала

распространяться к наружной части прорези . С применение.м зубьев с режуши.м торцом

, параллельным п.тоскости ленты, перфорация может быть произведена более или

менее равномерно по всей своей длине. При зубе с наклонным участком на режущем торце

образование окна начинается с левого конца, в то время как асимметричном

скругленном рабочем торае можно ожидать менее сме ценное расположение центра окна

iiep(|)()paiuin. Симметрично закругленный зуб обеспечит получение менее широкой от центра

к нернферии нрорези. Кольцо е зубьями д.тя образования прорезей может состоять

из отдельных ко.льцевых секторов 41 соединенных на стыках, где ирилегают друг

к другу эти секторы Н1лииевым соединением. Образованное таким образом валковое кольцо

укреплено на валке клиновым крен.чением , где иенользуются клинья 44. входянгне

в пазы. Для соединения отдельных колеи служат болты (не иоказаны). входяни1е в отверстия 45 (фиг. 27).

Валок для образования нрорезе и.ти кбльцо этого валка может быть выполнено не из

закаленной, а из дешевой массовой стали и оснащено зубьями из легированной стали

. В таком кольце сначала иолучают радиальные отверстия, а затем отверстия заливают

легированной сталью и выфрезеровывают назы, соответствующие цо форме внадинам

между зубьями. Кольцо, показанное на фиг. 28, состоит из двух полуколец 46

и 47, стяиутых болтами 48. Полукольца 46 и 47 имеют вб.чизи своих наружных новерхностей

на обращенных один к другой сторонах кольцевой иаз и в нем установлены зубья

имеющие посадочные части 49, с формой, соответствующей форме кольцевого паза в

полукольцах. Внешняя часть зуба, контактирующая с лентой, может иметь различную

форму (фиг. 29). Форма зуба в числе других факторов влияет на форму краев перфораций.

Устройство для образования отверстий может быть выполнено в виде пары валков

, размещенных в клети 50. стояще па основании 51. Верхний валок 52 это комбинированный

ва.юк для образования прорезей и их рас1пире|щя. Кхи.па и)гут вьпюлнены, как кольпа, онисанпые i)

Поскольку но.шая пробивка .юнточного материала для осуществ.юппя пред.и./конного

способа не требуется, можио то.и/ко ослабить поперечное сечение.

Па (лщсанпых и;.1Ковых устройствах соз .тается возмо/кносгь из от;;:;,П1вать перфорированную

мета.гюлептч со скоростью 400 м.мип. Пр111 удпте.1ьн1 п | привод достаточен

то, для одного валка ч в некотор )ГХ случаях возможно все валки нрор

,орачивать в режиме ведомых, г.е. оставить привод исключите, от намоточно|1 оправК1

ленты. (,Tapijie, ставнше пе потребляемымп и разпые по диа.метру ва,1ки, не примепяемые

бо.чьше для других целей, можно исиол1хзовать в качестве гладких упорных

валков и даже в качестве стержней валков как основы для валковых колец. Тем

самым достигается значительная экономия оборудования. Другой положительный эффект

иредложенных узлов состоит в том, что не возникает напряжения при раскатке

по предлагаемому способ,у или при работе

предложенньгх ус1р()йств. По предложеиному

способу, ес.щ возникают напряжения и ленте, то донолп1гге.1ьно14) нагрева до и.in

иосле ос щест.1ення нред.юженного изобретения способа не требуется, потому что в

ходе обработки в(Х И1П аю1пие в ленте наиряжения мета.1ла снимаются образуемыми перфopaiUlonlП:

, отверстиями.

Пакопец, enie одно преимущество изготавливаемо

перфорированной .ченты состоит в том, что эта лепта отлично ириспособ

.тена для нокрытия или илакироваиия пластмассой. Па фиг. 31 иоказаио сечение

металлической трубы, которая изготавливается путем применения нред,тожеппо1г в изобретении

отперфорироваиной ленты. Ленту скручивают в трубу и сваривают и затем иокрывают

и,1астмассой 53, причем перфорации в лепте также заполняют пластмассой.

Паклопное расположение сторон перфораций на ленте нозволяет покрывать трубу

пластмассой внутри и снаружи за одну рабочую операцию и создает соединение межд

отиерфорированной ленты как металлической подложкой и пластмассой 53. Эта

труба пмеет в осповпом ту же механическую прочность, что и металлическая труба, образованная

из ленты сп,ющного сечения, и коррозионную стойкость окружающей металлическую вкладк иластмассы.

Другой цример применения отиерфорированпой ленты приведен на фиг. 32, где иоказан

строительный профи,1ь, например, для

выде.ки оконных рам (проемов). Внутренняя

часть профиля заде.пана иенопластом, благсхтаря чему достигается улучшенная теп

.юизоляция. Отперфорированный ,1енточньп1 материал образует форму для пенонласта.

Такпм образом, под1Ч)товленный профиль мож но 11звестьп 1м путем покрыть пластмассой

с)арун:и icii. ч го гк;-л чается .тс.-йкий 1ч коррозии Проф1,1Ь.

Ленты. iiepijopiipoiiaHHijie предложенным способом, моглт б|,ггь иснользованы в строите

.тьстве .i.isi получения сталыи 1х насти.юв илг; несущих элементов. При этом отиерфори

рованная лента остается непокрытой. Отнерфорированная ,1ента с коррозиопностойким

покрытием, например нластмассой. эма.тью, краской пли аналогичным материалом и открытыми

отверстпя П1. пригодна для нодавлен И Я niVMa.

Формула изобретения

1. Способ получения сквозных отверстий в ленточном материале, при котором материалу

и инструменту сообщают относительное перемещение в направлении продольной

оси материала и образуют ряды прорезей, а затем прорези рас1ииряют до п.олучения отверстий

тpeбye Пзlx размеров, отличающийся тем, что. с целью повышения прочностп получаемых изделий путем исключения образования трещин в процессе расширения прорезей

, каждую прорезь образуют путем надрезки материала в направлении, поперечном

к относительному перемещению, а расширение производят путем уменьшения толщины

материала, расположенного между продольными рядами прорезей и по концам каждой прорези.

2.Способ по п. 1, отличающийся тем, что между операциями образования прорезей

и их расширением материал нагревают до перехода нагреваемых участков в пластичное состояние.

3.Устройство для осуществления способа по п. 1, содержащее узел образования

прорезей, выполненный в виде пары валков, по меньшей мере один из которых имеет режущие

кромки, а также содержащее узел расщирения прорезей, отличающееся тем,

что по меньшей мере один из валков узла образования прорезей выполнен с кольцевыми

рядами находящихся на требуемом расстоянии один от другого зубьев с режущими

кромками, расположенными вдоль образуюнхих наружной поверхности валка, а узел

расширения прорезей выполнен в виде валка с чередующимися кольцевыми выступами

и впадинами, взаимодействующего с другим валком.

4.Устройство по п. 3, отличающееся тем, что зубчатый валок выполнен составным из

ОСИ и установленных на ней колец, по меньн ей мере на части которых имеются зубья.

5.Устройство по пп. 3 и 4, отличающееся те.м, что кольца выполнены составными из

кольцевых секторов, сопрягаемых между собой боковыми плоскостями.

6.Устройство по пп. 3 и 4, отличающееся те.м, что, с целью повышения надежности

фиксации зубьев, кольца выполнены разъе.мными в плоскости, перпендикулярной оси

валка, и состоящими каждое из двух колец, имеющих толщину, равную половине требуемой

толщины кольца с зубьями и выполненных с кольцевым пазом на периферийной

части, образующим при стыке полуколец общий паз, в котором установлены зубья.

7.Устройство по п. 3, отличающееся тем, что валок с кольцевыми выступами выполнен

составным из оси и колец, образующих выступы.

8.Устройство по п. 3, отличающееся тем. что валок с зубьями и кольцевыми выступами

выполнен из оси и установленных на ней колец, образующих выступы и несущих зубья .

9.Устройство по п. 3, отличающееся тем, что валок, взаимодействующий с зубчатым

валко.м, установлен с возможностью взаимодействия с валком с чередующимися выступами и впадинами.

10.Устройство по п. 3, отличающееся тем, что оно снабжено средствами нагрева

.материала по кромкам прорезей.

Фиг 1 Y7 /y///y //Y/-/ y A //уУх

го

hnn Wifrm-f I- I i ; i I i i i :

/1-/1

W,,.

иг. 7

в-в

сриг.З

Л -Л.

W./////// //////A

cpue.rr

риг.13

АА

у////}// //у/ //л

У/////

дуиг.8 Г-Г

W

Фиг./2

фиг. J

(риг. 15

///А- /////)-

фиг.П

(рие.20

.

V

)

У

//

9иг.25

(риг. 26

Комментарии