Способ пошаговой формовки - RU2590517C2

Код документа: RU2590517C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к способу пошаговой формовки.

УРОВЕНЬ ТЕХНИКИ

Согласно способу пошаговой формовки, стержневой инструмент вдавливается в металлический лист (т.е. заготовку), и заготовка постепенно растягивается при перемещении стержневого инструмента, без использования штампа. Такой способ пошаговой формовки хорошо известен в качестве способа, используемого для формовки заготовки, который подходит для мелкосерийного производства (см., например, заявку на патент Японии № 2006-341262 (JP 2006-341262 A)).

Однако при выполнении пошаговой формовки заготовки, которая была, например, отформована (т.е. обработана) посредством прессования (штамповки), баланс распределения напряжений между передним и задним концами заготовки изменяется. В результате, в заготовке увеличивается величина изменения размеров до и после пошаговой формовки. Следовательно, необходим способ формовки, способный уменьшить величину изменения размеров в заготовке до и после формовки, при выполнении пошаговой формовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение, таким образом, обеспечивает способ пошаговой формовки, способный уменьшить величину изменения размеров до и после формовки.

Один аспект изобретения относится к способу пошаговой формовки, который включает в себя вдавливание стержневого инструмента в металлический лист и постепенное растягивание металлического листа при его перемещении. Процент уменьшения толщины листа после его пошаговой формовки относительно толщины листа до его пошаговой формовки находится в диапазоне от 35% до 40%, включительно.

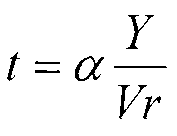

Стержневой инструмент может иметь полусферическую форму у своего концевого участка, и соотношение между радиусом концевого участка, величиной перемещения за один проход стержневого инструмента и величиной вдавливания за этот один проход стержневого инструмента выражаются следующим выражением:

где R - радиус, P - величина перемещения, а X - величина вдавливания.

Таким образом, способ пошаговой формовки металлического листа согласно изобретению способен уменьшить величину изменения размеров до и после формовки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки, преимущества и техническое и промышленное значение иллюстративных вариантов осуществления данного изобретения будут описаны далее со ссылкой на прилагаемые чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы, и на которых:

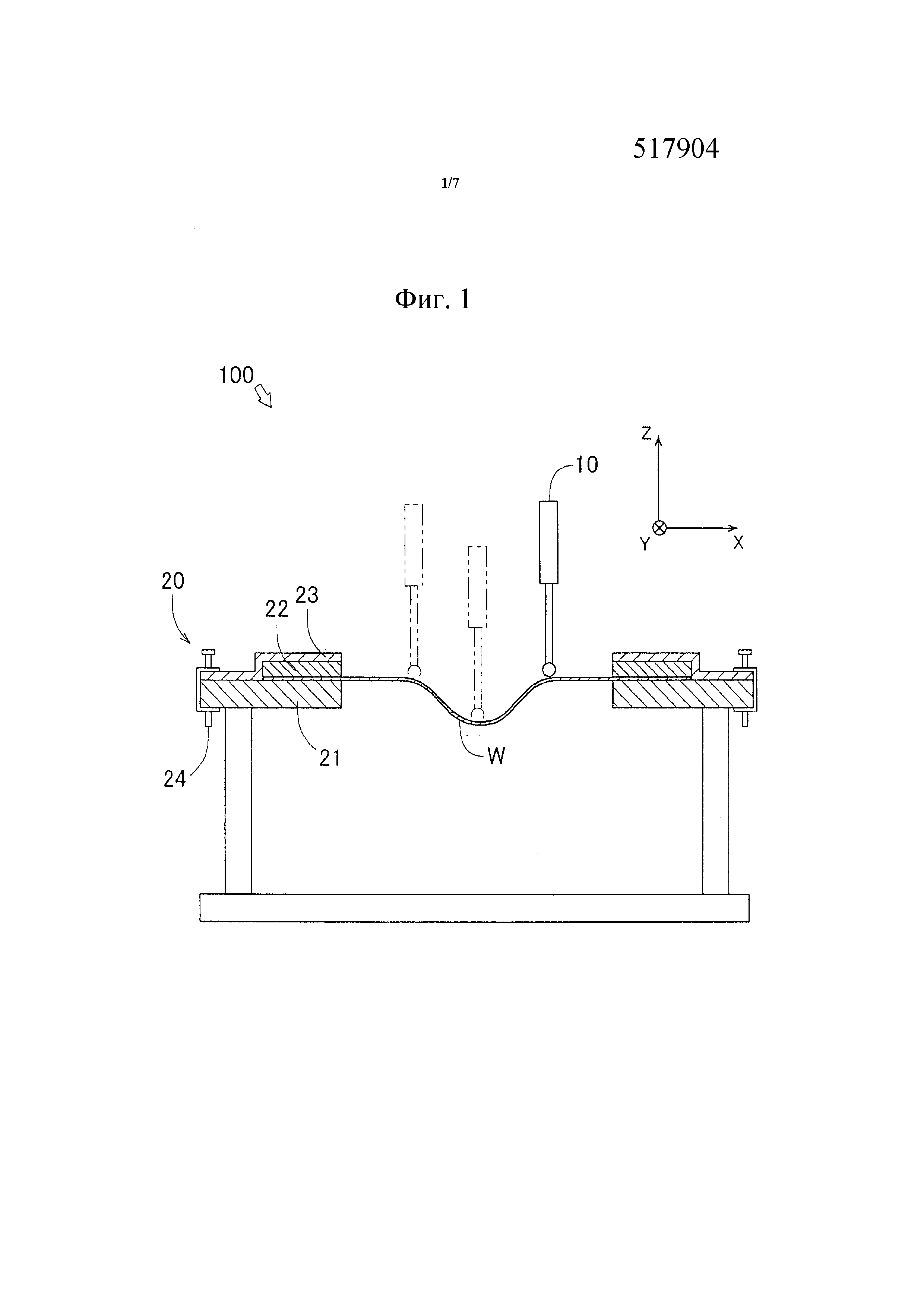

Фиг. 1 - блок-схема общей структуры устройства пошаговой формовки согласно одному иллюстративному варианту осуществления данного изобретения;

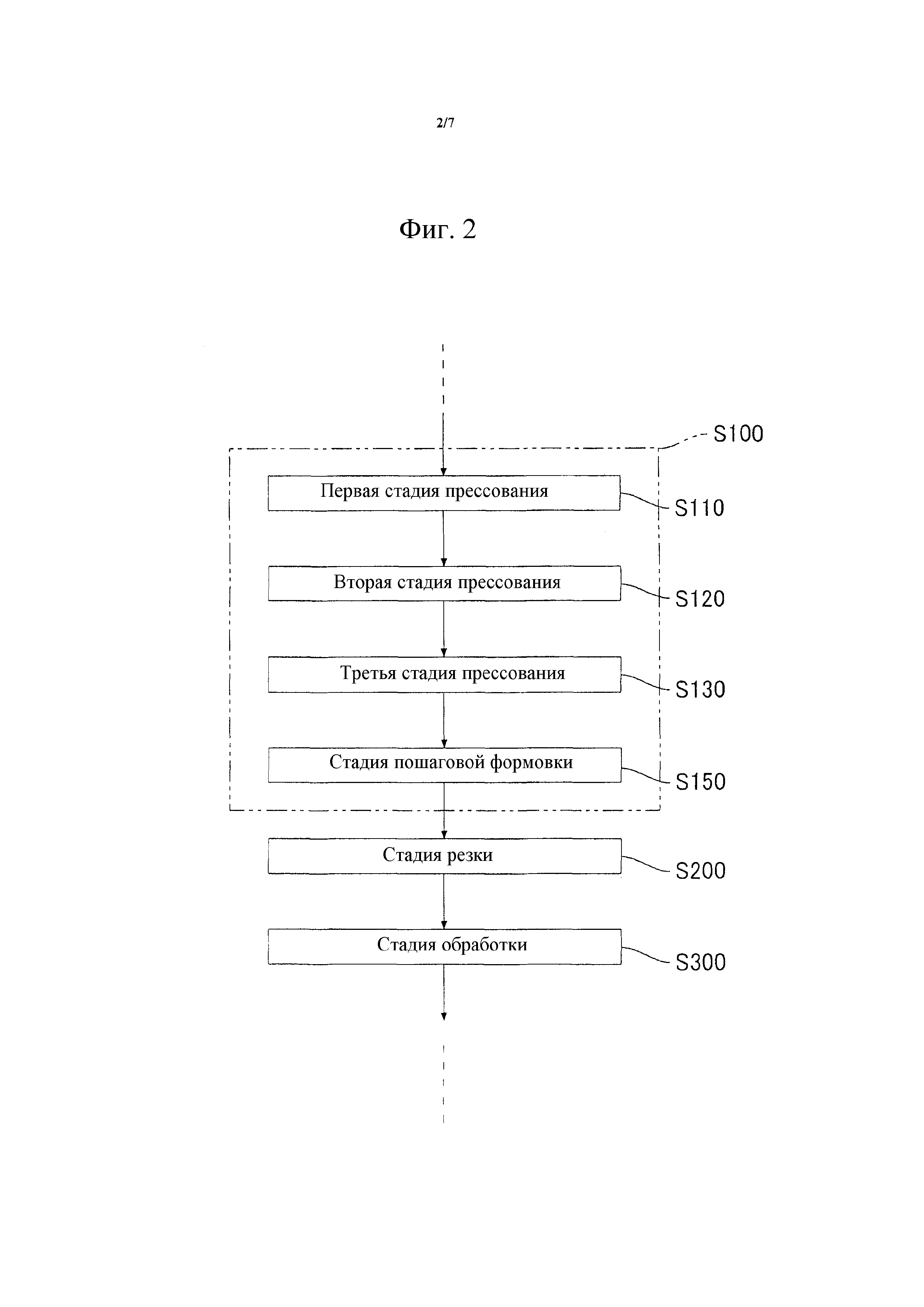

Фиг. 2 - блок-схема последовательности операций способа, иллюстрирующая последовательность операций стадии формовки согласно иллюстративному варианту осуществления изобретения;

Фиг. 3 - график, показывающий соотношение между степенью вытяжки и величиной изменения размеров;

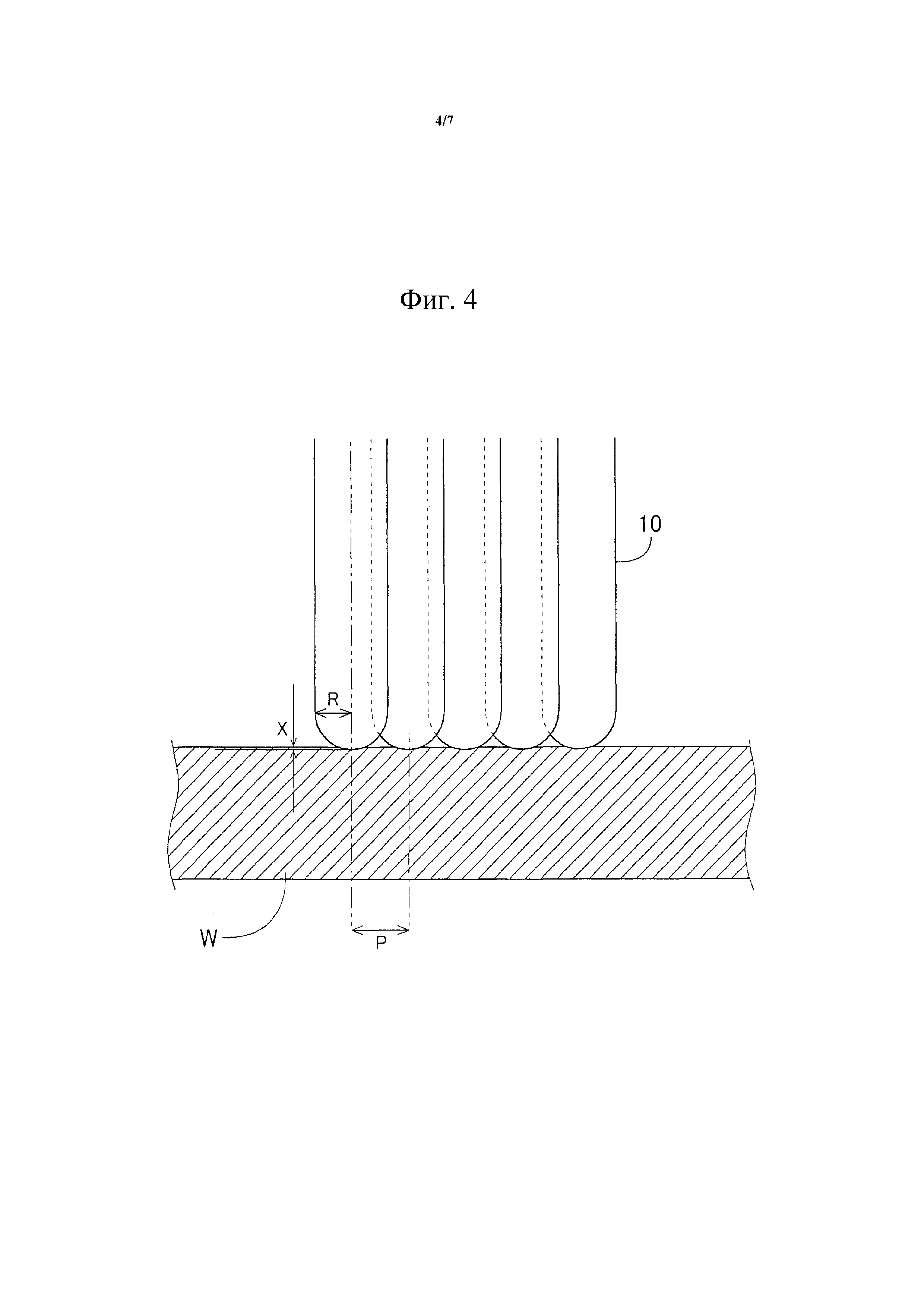

Фиг. 4 - разрез, показывающий соотношение между радиусом, величиной перемещения и величиной вдавливания стержневого инструмента;

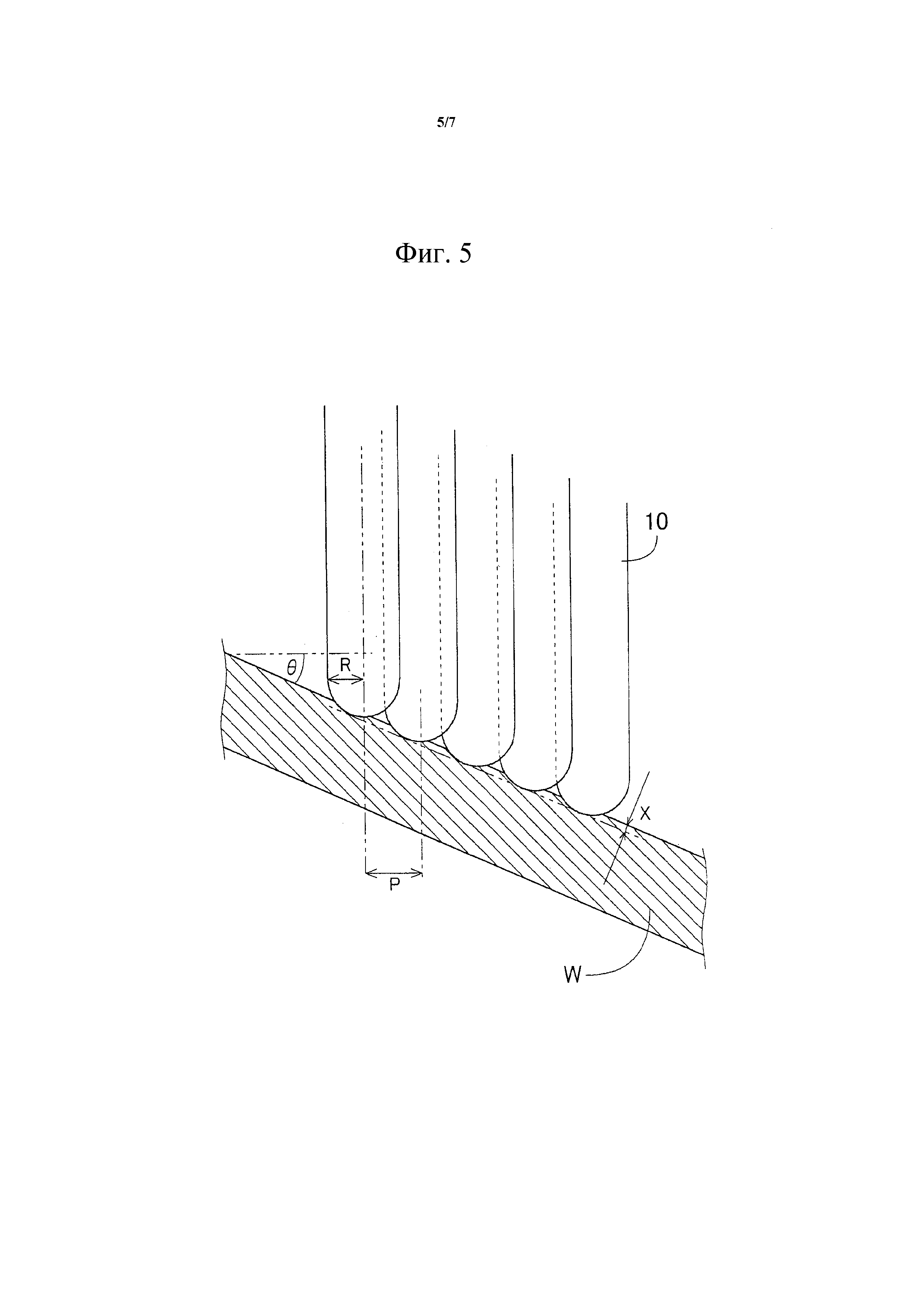

Фиг. 5 - разрез, показывающий соотношение между радиусом, величиной перемещения и величиной вдавливания стержневого инструмента, когда имеется наклон;

Фиг. 6 - разрез, показывающий соотношение между временем t формовки и минимальным радиусом заготовки; и

Фиг. 7 - вид, показывающий в формате кадров последовательность операций стадии пошаговой формовки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Устройство 100 пошаговой формовки будет теперь описано со ссылкой на фиг. 1. Фиг. 1 является видом в разрезе устройства 100 пошаговой формовки.

Для начала, будет описана конструкция устройства 100 пошаговой формовки. Устройство 100 пошаговой формовки вдавливает стержневой инструмент (прессовый инструмент) 10 в заготовку W и постепенно растягивает заготовку W при перемещении стержневого инструмента 10. Устройство 100 пошаговой формовки включает в себя стержневой инструмент 10 и поддерживающее устройство 20.

Заготовка W этого иллюстративного варианта осуществления является частью для автомобиля, которая формуется из металлического листа. Как будет описано далее, заготовка W формуется (т.е. обрабатывается) посредством устройства 100 пошаговой формовки на конечном этапе после того, как она прессуется посредством устройства прессования, которое не показано.

Стержневой инструмент 10 вдавливается в заготовку W и постепенно растягивает заготовку W при перемещении стержневого инструмента 10. Стержневой инструмент 10 прикрепляется к станку с числовым программным управлением (ЧПУ), который не показан. Станок с ЧПУ является обрабатывающим устройством, которое функционирует согласно числовому программному управлению. С использованием станка с ЧПУ, функционирование стержневого инструмента 10 определяется посредством значений координат в X, Y и Z направлениях, и заготовка W формуется посредством функционирования стержневого инструмента 10 с использованием серводвигателя, встроенного в станок, на основе этой информации.

Поддерживающее устройство 20 поддерживает заготовку W, отформованную посредством стержневого инструмента 10. Поддерживающее устройство 20 включает в себя основание 21, буферную деталь 22, пластину 23 кожуха и зажимное приспособление 24.

Основание 21 является частью, на которой расположен участок заготовки W, который не будет формоваться (краевой участок заготовки W в этом иллюстративном варианте осуществления). Буферная деталь 22 расположена между пластиной 23 кожуха и заготовкой W. Пластина 23 кожуха прижимает участок заготовки W, который не будет формоваться. Зажимное приспособление 24 прижимает пластину 23 кожуха напротив участка заготовки W, который не будет формоваться, посредством прижима пластины 23 кожуха к основанию 21.

Далее будет описано функционирование устройства 100 пошаговой формовки. Участок заготовки W, который не будет формоваться, неподвижно поддерживается поддерживающим устройством 20, и заготовка W постепенно растягивается посредством стержневого инструмента 10, управляемого станком с ЧПУ.

Последовательность операций стадии S100 формовки будет теперь описана со ссылкой на фиг. 2. Фиг. 2 является блок-схемой последовательности операций способа, иллюстрирующей последовательность операций стадии S100 формовки.

Стадия S100 формовки является способом формовки иллюстративного варианта осуществления изобретения. На стадии S100 формовки формуется заготовка W. Стадия S100 формовки включает в себя стадии прессования S110-S130 и стадию S150 пошаговой формовки. После стадии S100 формовки выполняются стадия S200 резки и стадия S300 обработки и т.п.

На стадиях S110, S120 и S130 формовки, заготовка W прессуется посредством пары штампов. Прессование включает в себя гибку или выгиб или что-либо подобное. В иллюстративном варианте осуществления, множество стадий прессования включает в себя первую стадию S110 прессования, вторую стадию S120 прессования и третью стадию S130 прессования, но не ограничено этим.

Стадия S150 пошаговой формовки является примером способа пошаговой формовки согласно изобретению. На стадии S150 пошаговой формовки, заготовка W формуется посредством устройства 100 пошаговой формовки, описанного выше. На стадии S150 пошаговой формовки, стержневой инструмент 10 вдавливается в заготовку W, и заготовка W постепенно растягивается при перемещении стержневого инструмента 10.

Стадия S150 пошаговой формовки включает в себя не только процесс формовки для формовки заготовки W до необходимой конечной формы на стадии S100 формовки, но и процесс формовки для восстановления формы, отформованной на множестве стадий S110-S130 прессования, до ее первоначальной формы (т.е. этой формы до формовки).

Здесь следует отметить, что стадия S150 пошаговой формовки выполняется в качестве конечной стадии S100 формовки, т.е. после того, как все стадии S110-S130 формовки завершены.

Далее, со ссылкой на фиг. 3 будет описана степень n вытяжки стадии S150 пошаговой формовки. Фиг. 3 является графиком, показывающим соотношение между степенью n вытяжки и величиной изменения размеров (здесь и далее просто называемой «величина изменения размеров») ΔT.

Степень n вытяжки является процентом уменьшения толщины листа до и после пошаговой формовки и может быть выражена, как показано в приведенном ниже выражении, посредством толщины листа T0 до пошаговой формовки и толщины листа T после пошаговой формовки:

Величина ΔT изменения размеров представляет угол изгиба плоского листа после пошаговой формовки относительно плоского листа до пошаговой формовки. Если горизонтальная ось представляет степень n вытяжки, а вертикальная ось представляет величину ΔT изменения размеров, то зависимость между степенью n вытяжки и величиной ΔT изменения размеров отображается в виде кривой второго порядка, имеющей точку перегиба рядом с тем местом, где степень n вытяжки составляет от 35% до 40%. Величина ΔT изменения размеров увеличивается при уменьшении степени n вытяжки от точки перегиба, и величина ΔT изменения размеров также увеличивается при увеличении степени n вытяжки от точки перегиба. То есть, величина ΔT изменения размеров является наименьшей, когда степень n вытяжки составляет около 35% - 40%.

На стадии S150 пошаговой формовки иллюстративного варианта осуществления, заготовка W формуется таким образом, чтобы степень n вытяжки находилась в диапазоне от 35% до 40%, включительно (35% ≤ n ≤ 40%). Таким образом, величина ΔT изменения размеров сможет быть обеспечена настолько маленькой, насколько это возможно.

Далее, со ссылкой на фиг. 4 будет описано соотношение между радиусом R, величиной P перемещения и величиной X вдавливания стержневого инструмента 10. Фиг. 4 является видом в разрезе в направлении перемещения (т.е. горизонтальном направлении) стержневого инструмента 10 последовательности операций стадии S150 пошаговой формовки.

Здесь, стержневой инструмент 10 выполнен в виде круглой столбчатой стержневой детали, и его концевой участок, который вдавливается в заготовку W, имеет полусферическую форму. Радиус R стержневого инструмента 10 является радиусом концевого участка, который выполнен в полусферической форме. К тому же, величина X вдавливания стержневого инструмента 10 является величиной, на которую концевой участок стержневого инструмента 10 вдавливается в заготовку W. Другими словами, величина X вдавливания стержневого инструмента 10 влияет на чистоту обработки поверхности после того, как заготовка W будет отформована.

На стадии S150 пошаговой формовки иллюстративного варианта осуществления, когда устройство 100 пошаговой формовки перемещается в горизонтальном направлении, стержневой инструмент 10 перемещается таким образом, чтобы удовлетворялось приведенное ниже соотношение между радиусом R, величиной P перемещения и величиной X вдавливания стержневого инструмента 10:

В этом иллюстративном варианте осуществления, радиус R и величина P перемещения за один проход стержневого инструмента 10 устанавливаются таким образом, чтобы величина X вдавливания была меньше или равна 4,0 мкм. Следовательно, на стадии S150 пошаговой формовки, отделка чистовой поверхности заготовки W может быть хорошей.

Далее, со ссылкой на фиг. 5 будет описано соотношение между радиусом R, величиной P перемещения, величиной X вдавливания и наклоном θ стержневого инструмента 10. Фиг. 5 является разрезом в направлении перемещения стержневого инструмента 10 (т.е. направлении, наклоненном на θ относительно горизонтального направления), последовательности операций стадии S150 пошаговой формовки.

На стадии S150 пошаговой формовки иллюстративного варианта осуществления, когда стержневой инструмент 10 перемещается в направлении, наклоненном на θ относительно горизонтального направления, стержневой инструмент 10 перемещается таким образом, чтобы удовлетворялось приведенное ниже соотношение между радиусом R, величиной P перемещения за один проход стержневого инструмента 10 и величиной X вдавливания за один проход стержневого инструмента 10.

В этом иллюстративном варианте осуществления, радиус R и величина P перемещения за один проход стержневого инструмента 10 устанавливаются таким образом, чтобы величина X вдавливания была меньше или равна 4,0 мкм. Следовательно, на стадии S150 пошаговой формовки, отделка чистовой поверхности заготовки W может быть хорошей.

Далее будут приведены результаты стадии S150 пошаговой формовки. Стадия S150 пошаговой формовки позволяет уменьшить величину изменения размеров после формовки. Другими словами, посредством формовки заготовки W таким образом, чтобы степень n вытяжки была в диапазоне от 35% до 40%, включительно (35% ≤ n ≤ 40%), величина ΔT изменения размеров может быть обеспечена настолько маленькой, насколько это возможно.

К тому же с использованием стадии S150 пошаговой формовки радиус R и величина P перемещения за один проход стержневого инструмента 10 устанавливаются таким образом, чтобы величина X вдавливания была меньше или равна 4,0 мкм. Следовательно, на стадии S150 пошаговой формовки, отделка чистовой поверхности заготовки W может быть хорошей.

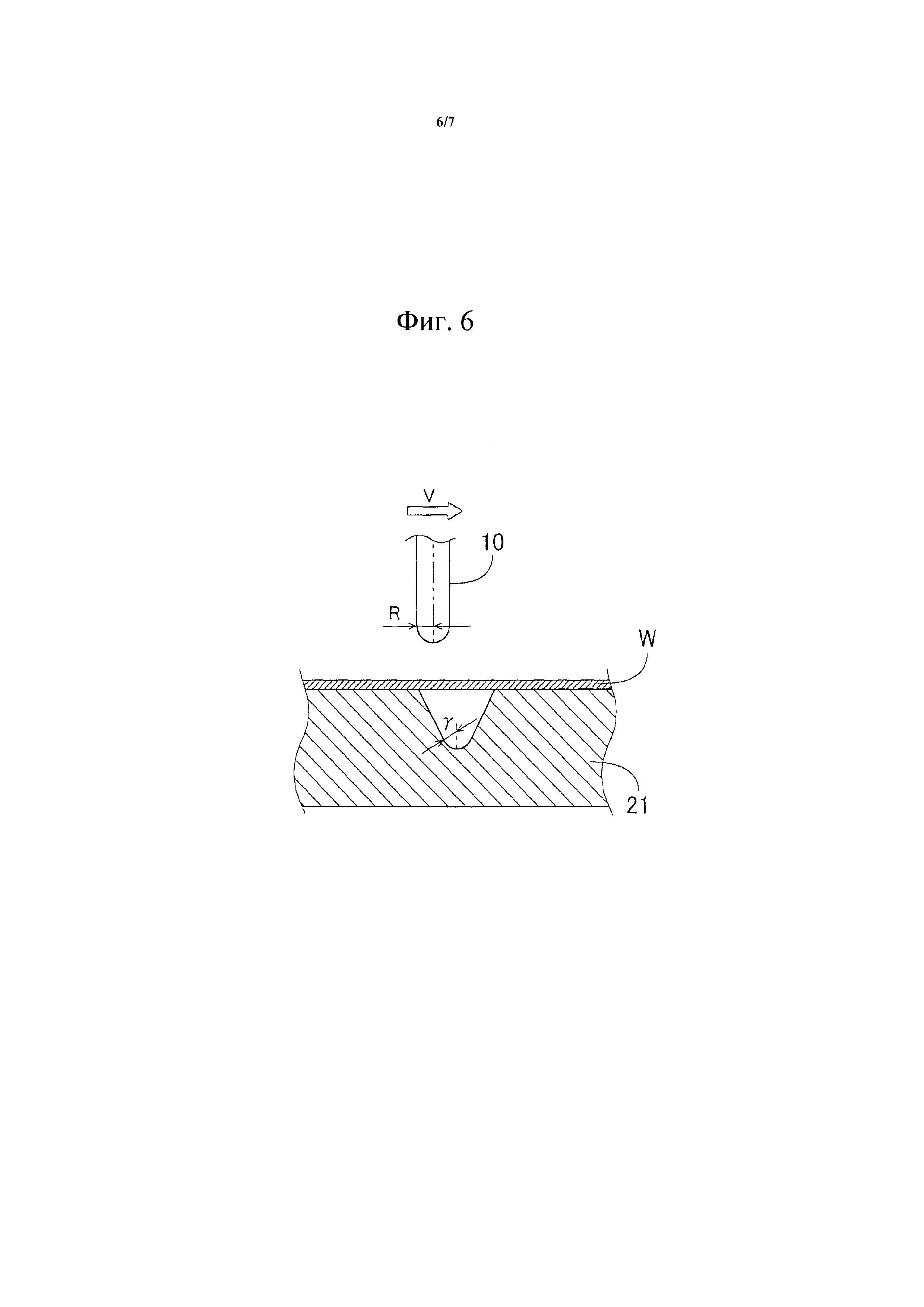

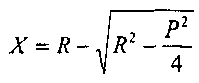

Далее со ссылкой на фиг. 6 будет описано соотношение между временем t формовки, минимальным радиусом r заготовки W, скоростью V прохода инструмента и общим расстоянием Y прохода инструмента. Фиг. 6 является видом в разрезе в направлении перемещения стержневого инструмента 10 (т.е. горизонтальном направлении), последовательности операций стадии S150 пошаговой формовки.

Обычно радиус R стержневого инструмента 10 определяется минимальным радиусом r заготовки W. Следовательно, когда минимальный радиус r заготовки W является малым, радиус R стержневого инструмента 10 также является малым, так что величина P перемещения стержневого инструмента 10 также должна быть малой. Здесь, соотношение между временем t формовки, минимальным радиусом r заготовки W, скоростью V прохода инструмента и общим расстоянием Y прохода инструмента может быть выражено посредством выражения, приведенного ниже. В приведенном выражении α является коэффициентом.

Далее со ссылкой на фиг. 7 будет описана последовательность операций стадии S150 пошаговой формовки. Фиг. 7 является видом, показывающим в формате кадров последовательность операций стадии S150 пошаговой формовки.

На стадии S150 пошаговой формовки, заготовка W формуется посредством устройства 100 пошаговой формовки, описанного выше.

На стадии S151, с использованием устройства 100 пошаговой формовки, выбирается стержневой инструмент 10А, имеющий радиус R1, который превышает радиус R2, который определяется минимальным радиусом r заготовки W. На стадии S152, с использованием устройства 100 пошаговой формовки, выполняется пошаговая формовка посредством стержневого инструмента 10А до тех пор, пока заготовка W не будет на полпути к своей конечной форме.

На стадии S153, с использованием устройства 100 пошаговой формовки, стержневой инструмент 10А заменяется стержневым инструментом 10В, имеющим радиус R2, который определяется минимальным радиусом r заготовки W. На стадии S154, с использованием устройства 100 пошаговой формовки, пошаговая формовка выполняется посредством стержневого инструмента 10В, имеющего радиус R2, до тех пор пока заготовка W не достигнет своей конечной формы.

Теперь будут описаны результаты стадии S150 пошаговой формовки. Стадия S150 пошаговой формовки иллюстративного варианта осуществления позволяет сократить время t формовки. Другими словами, поскольку выбирается стержневой инструмент 10А, имеющий радиус R1, превышающий радиус R2, который определяется минимальным радиусом r заготовки W, и выполняется пошаговая формовка до тех пор, пока заготовка не будет на полпути к своей конечной форме, время t формовки может быть сокращено.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для формовки заготовки. Стержневой инструмент вдавливают в заготовку и постепенно ее растягивают при перемещении стержневого инструмента с обеспечением уменьшения толщины листа после его пошаговой формовки относительно толщины листа до его пошаговой формовки. Используют стержневой инструмент с полусферической формой его концевого участка. При этом величину вдавливания стержневого инструмента определяют в зависимости от радиуса его концевого участка и величины его перемещения. Повышается качество заготовки за счет уменьшения изменения величины изменения размеров заготовки до и после шаговой формовки. 7 ил.

Формула

при этом стержневой инструмент имеет полусферическую форму у своего концевого участка, а

соотношение между радиусом R концевого участка, величиной Р перемещения за один проход стержневого инструмента и величиной X вдавливания за указанный один проход стержневого инструмента определяется выражением:

Комментарии