Универсальная автоматизированная установка для формообразования крупногабаритных листовых деталей (уау) и способ настройки ее поверхности - RU2133163C1

Код документа: RU2133163C1

Чертежи

Описание

Изобретение относится к технологическому оборудованию для обтяжно-растяжных прессов, применяемому при формообразовании крупногабаритных деталей двойной кривизны, знакопеременной и с локальными поджатиями из листового металла, алоров, и может быть использовано в авиакосмической, судостроительной, строительной, химической, автомобильной и других отраслях промышленности для изготовлении обводообразующих деталей объектов производства.

Формообразование обводообразующих деталей заключается в пластическом деформировании металлического и металло-композитного листа обтяжкой с растяжением, закрепленного в губках пресса, между рабочими поверхностями обтяжного пуансона и соответствующего ему прижима или по поверхности обтяжного пуансона. Например, для изготовления одного самолета используется большое количество обводообразующих деталей с различными сложными формами и размерами в плане. Обычно для каждой обводообразующей детали требуется один комплект рабочей оснастки, состоящий из специальных обтяжного пуансона и прижима. Специальная оснастка представляет собой либо монолитную, либо пустотелую конструкцию с рабочей поверхностью, соответствующей геометрическим параметрам обводообразующей детали.

Известна конструкция универсального обтяжного пуансона, состоящая из типовых блоков с вертикальными опорами (Боголюбов В.С. Формообразующая оснастка из полимерных материалов.- М.: Машиностроение, 1979, 104 с.).

Адаптивная система опор универсального обтяжного пуансона (средних размеров в плане) предназначена для установки жестких стеклопластиковых оболочек с различными геометрическими параметрами, которые в данной конструкции одновременно выполняют функции программоносителя для установки штоков опор по высоте.

Выпуклые двойной кривизны стеклопластиковые оболочки являются рабочими поверхностями, с которыми контактируют при формообразовании листовые заготовки.

Однако изменения геометрических параметров рабочей поверхности в результате деформации при настройке оболочки с большими размерами в плане могут быть значительными. Характер этих деформаций - "закрутка" поперечных сечений оболочки относительно продольной оси, вследствие чего известная конструкция универсального обтяжного пуансона имеет ограниченное применение по своим точностным характеристикам и может быть использована для установки сменных оболочек небольших габаритов (до 2,5 х 1,5 м).

Известен способ изготовления обтяжных пуансонов по авторскому свидетельству СССР N 477771, заключающийся в установке формообразующих оболочек на регулируемых опорных элементах по координатам ряда точек упомянутой оболочки.

К недостаткам этих способов можно отнести ограниченность области их применения (по геометрическим параметрам деталей) и использование сравнительно жестких формообразующих оболочек-программоносителей.

Известен также патент США N 4212188, 1980 г., принадлежащий компании "Боинг" (автор Джордж Т. Пинсон (Georgy T. Pinson), "Установка для формования листового металла". Устройство содержит два противоположно расположенных друг другу массива опорных элементов в виде плунжеров с резьбой. Плунжеры подвижны индивидуально и расположены так, что их оконечности задают поверхность нужной конфигурации. Плунжеры снабжены индивидуальными электродвигателями и самоустанавливающимися головками на сферических шарнирах. Поверхности головок плунжеров обработаны и покрыты цельным гибким листом так, чтобы обеспечить более высокую точность формируемой детали. В головках установлены переключатели для управления электродвигателями плунжеров. Для формования листовой заготовки она помещается между настроенными поверхностями плунжеров и сжимается, как при штамповке.

Патент США N 4212188 выбираем в качестве прототипа. К недостаткам данного решения относится невозможность достижения заданного высокого качества поверхности и точности формы обводообразующих деталей и чрезмерная дороговизна такой конструкции. Как отмечалось выше, габариты обводообразующих деталей, уже сейчас широко используемых, составляют 11 х 2,5 м, а существующее прессовое оборудование позволяет вести формообразование обводообразующих деталей размерами 18 х 3,5 м и более. В таком случае количество плунжеров при шаге расположения 200 мм составит 3240 шт. и такое же количество управляемых электродвигателей.

Существующие системы управления в станкостроении позволяют вести управление одновременно по 5-10 каналам. Можно предположить, что даже при очень высокой надежности каждого элемента гипотетической системы управления, надежность всей системы будет низкой, а стоимость чрезвычайной высокой.

Конструкции установки по патенту США присущи и другие недостатки, каждый из которых затрудняет или вовсе исключает возможность осуществления предложенного решения для формообразования тонколистовых обводообразующих деталей планера самолета методом обтяжки с растяжением на специальных растяжно-обтяжных прессах.

Техническая задача изобретения заключается в обеспечении формообразования деталей с заданной точностью и качеством поверхности и упрощении конструкции установки.

Универсальная автоматизированная установка (УАУ), содержащая два массива противоположно расположенных опор, объединенных в матрицы, причем соответствующие опоры в противоположных матрицах соосны, подвижны вдоль своей оси, снабжены подпятниками, образующими совместно с индивидуальной (для каждой формообразующей детали) оболочкой - рабочей поверхностью установки для формообразования, имеет блочно-секционную конструкцию, при этом нижняя матрица в поперечном сечении имеет T-образную форму, а верхняя U-образную форму, причем на нижней матрице по бокам расположены направляющие с подвижными стойками и траверсой, несущей ряд штыревых вертикально перемещающихся упоров с числовым программным управлением (ЧПУ), соосных с опорами матриц, которые имеют пневматический привод и гидравлическую фиксацию штоков опор.

С той же целью штыревые упоры с ЧПУ устанавливаются по программе так, что их оконечности задают дискретно линию поперечных сечений рабочей поверхности в местах соосно расположенного ряда опор нижней матрицы, после чего опоры этого сечения поднимаются до контакта с упорами траверсы и фиксируются в этом положении, и так - по каждому поперечному ряду опор нижней матрицы, после чего траверса убирается, а на подпятники опор укладывается рабочей поверхностью оболочка верхней матрицы с базированием по двум базовым отверстиям в оболочке, после чего к нерабочей поверхности оболочки подводятся опоры верхней матрицы, соединяются с ней и фиксируются; верхняя матрица с установленной оболочкой поднимается, а опоры нижней матрицы опускаются в исходное положение; к установленной оболочке подводится ответная оболочка - рабочая поверхность нижней матрицы, базируется по двум базовым отверстиям и фиксируется, после чего верхняя матрица опускается в нижнюю позицию, а опоры нижней матрицы поднимаются до контакта с нерабочей поверхностью оболочки, фиксируются и закрепляются с оболочкой.

С той же целью алгоритм расчета координат Z упоров траверсы учитывает действительную точку контакта сферической поверхности подпятника с теоретической поверхностью обводообразующей детали.

Существенные отличия предлагаемых конструкций и способа от известных в науке и технике решений, относящихся к УАУ, обосновываются сочетанием взаимодействующих между собой ограниченного числа упоров с ЧПУ и большим массивом опор с пневматическим приводом и гидравлической фиксацией, что позволяет при минимальных затратах произвести точную установку в трехмерном пространстве оболочек - рабочих поверхностей для формообразования деталей планера самолета.

Существенные отличия способа настройки состоят в определенной последовательности проводимых операций с пятью объектами: траверсой с упорами, управляемыми ЧПУ, нижней и верхней матрицами с массивом противоположно расположенных опор, комплектом из двух взаимоувязанных оболочек - рабочих поверхностей формообразуемой тонколистовой детали.

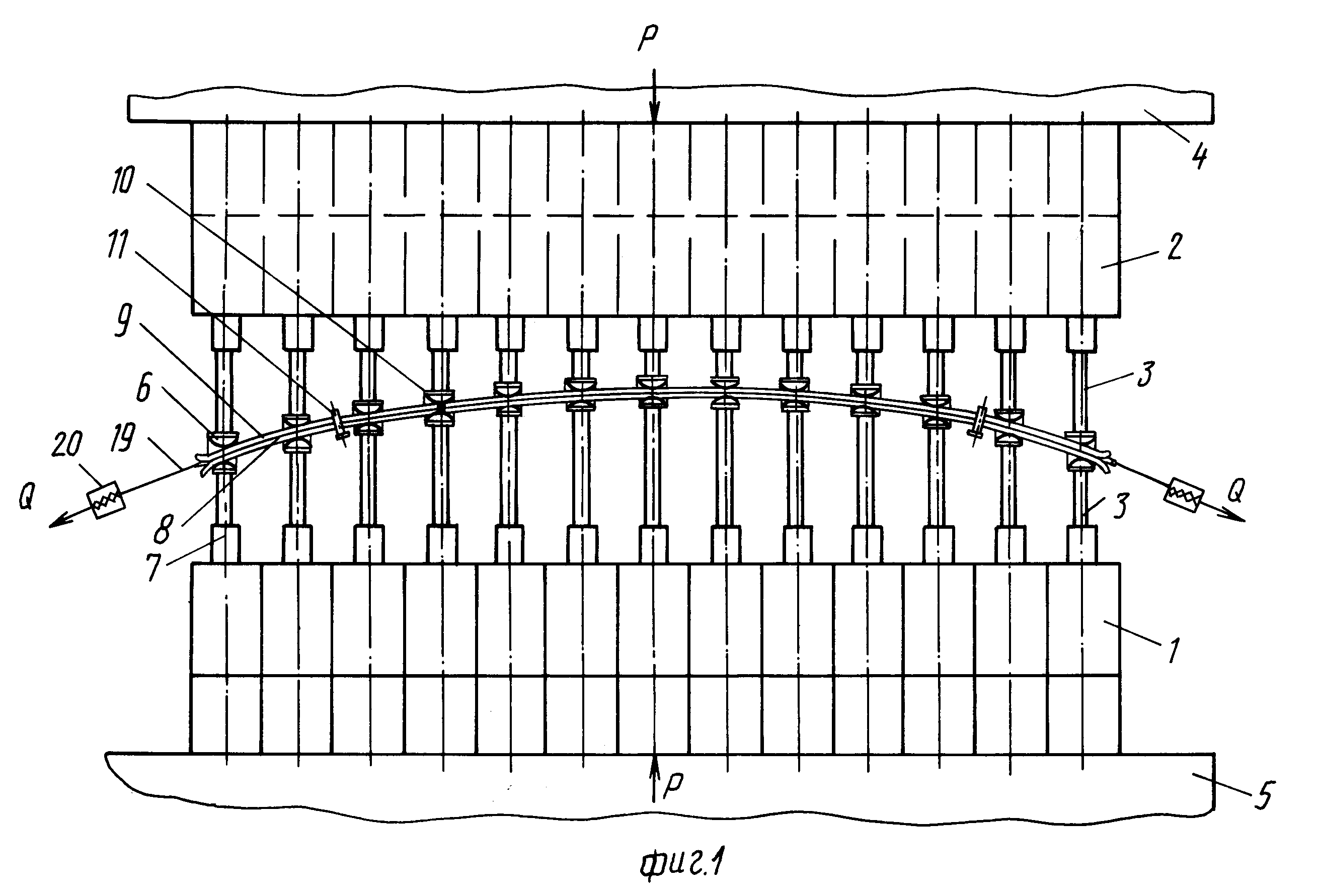

Сущность изобретения поясняется чертежами, где изображены на фиг. 1 - продольное сечение УАУ; на фиг. 2 - вид нижней матрицы УАУ с оболочкой и траверса с упорами.

Универсальная автоматизированная установка (продольное сечение на фиг. 1) для формообразования крупногабаритных листовых деталей планера самолета (УАУ) состоит из нижней 1 и верхней 2 матриц с oпорами 3, установленных и закрепленных на столах 4, 5 растяжно-обтяжного пресса. Матрицы выставлены таким образом, что обеспечивается соосность всех опор. Опора 3 представляет собой пневмоцилиндр со штоком, на конце которого закреплена головка 6, имеющая форму "гриба" со сферической поверхностью. Шток опоры перемещается в отверстии фиксатора 7 гидравлического типа, которое является направляющим для штока опоры. На головках опор нижней матрицы находится выпуклая жесткая оболочка 8, изготовленная, например, из полимерного композиционного материала. Геометрические параметры выпуклой рабочей поверхности этой оболочки представляют собой поверхность двойной кривизны и соответствуют формообразующей детали. Требования к точности формы рабочей поверхности, ее чистоте (в отличие от нерабочей поверхности) весьма высоки. Оболочки изготавливаются методом контактного формования в специальных формах.

На головках опор верхней матрицы находится оболочка 9 с вогнутой рабочей поверхностью. Для однозначной установки оболочки 9 на опорах нижней матрицы, на двух головках имеются штыри 10, а на оболочке - базовые отверстия. При установке оболочки 8 используются два технологических штыря 11. Для закрепления оболочек на опорах на некоторых из них устанавливаются электромагнитные прихваты. На фиг. 2 показан вид нижней матрицы УАУ с оболочкой 9 и траверса 12 с неподвижно закрепленными на ней упорами 13 с ЧПУ. Оси упоров соосны осям опор 3. Штоки 14 выдвигаются по заданной программе. Траверса 12 закрепляется на стойках 15 и перемещается вдоль УАУ по направляющим 16. Архитектура нижней 1 и верхней 2 матриц такова, что они, в зависимости от длины заготовки, могут собираться из необходимого количества блоков опор, каждый из которых состоит из секций 17, соединенных между собой и имеющих автономную систему управления с пультом ручного управления 18. Секции матриц представляют собой силовой каркас с поперечным рядом опор, при этом форма секции нижней матрицы имеет T-образную форму, при которой ход центральных опор больше, а форма секции верхней матрицы имеет U-образную форму с большим ходом опор по краям.

Универсальная автоматизированная установка работает следующим образом. На столе растяжно-обтяжного пресса устанавливается необходимое количество блоков опор, таким образом, чтобы суммарная длина блоков была равна или несколько больше длины устанавливаемых оболочек 8, 9. Блоки стягиваются и стыкуются между собой стыковочным устройством, обеспечивая необходимую точность баз и соединение систем управления опорами 3. На направляющие 16 устанавливаются стойки 15, на которые закрепляется на расчетной высоте траверса 12. Оси упоров 13 выставляются по осям опор 3 первой секции. Включается система автоматической настройки, при которой упоры 13 по заданной программе устанавливаются так, что их оконечности задают дискретно рабочую поверхность в местах соосно расположенного ряда опор 3 нижней матрицы 1, после чего эти опоры поднимаются до контакта со штоками 14 упоров 13 и автоматически фиксируются в этом положении гидравлическими фиксаторами 7 штоков опор. Траверса с упорами автоматически перемещается на шаг (между осями опор), и процесс настройки опор повторяется. После настройки всех опор траверса убирается с рабочей зоны, и на головки опор укладывается рабочей поверхностью оболочка верхней матрицы с базированием по двум базовым отверстиям 10 в оболочке. После этого к нерабочей поверхности оболочки подводятся пневматические опоры верхней матрицы, соединяются с ней до полного контакта, фиксируются гидравлическими фиксаторами 7 и оболочка в таком положении удерживается электромагнитными прихватами (на фиг. не показаны).

Верхняя матрица 2 с установленной оболочкой 9 поднимается, а опоры нижней матрицы 2 опускаются в исходное положение. К установленной оболочке 9 подводится ответная оболочка 8 - рабочая поверхность нижней матрицы, базируется при помощи технологических штырей 11 по двум базовым отверстиям и фиксируется. Верхняя матрица 2 опускается в нижнюю позицию, а опоры нижней матрицы 1 поднимаются до контакта с нерабочей поверхностью оболочки, фиксируются гидравлическими фиксаторами 7 и закрепляются с оболочкой 8.

В программе для ЧПУ по установке упоров 14 учитывается действительная точка контакта сферической поверхности головки 6 с теоретической поверхностью обводообразующих деталей.

После настройки рабочих поверхностей УАУ матрицы разводятся в крайние положения и между ними укладывается листовая заготовка 19, концы которой зажимаются в губках пресса 20. Прикладываются растягивающие усилия Q и сжимающие усилия P.

Преимуществом предложенной конструкции УАУ и способа ее настройки перед прототипом является значительное упрощение конструкции и снижение ее стоимости. Управление 15. . .20 упорами траверс одновременно не вызывает больших трудностей для современного уровня развития систем управления. Время на настройку УАУ будет составлять около одно часа, что составляет 10-15% рабочего времени на формообразование партии деталей.

Точностные возможности предложенной УАУ с учетом формообразования обводообразующих деталей на универсальном обтяжном пуансоне аналогичной конструкции в условиях производства позволяют сделать выводы с несомненных преимуществах в сравнении с прототипом.

Реферат

Изобретение относится к технологическому оборудованию для обтяжно-растяжных прессов, применяемому при формообразовании крупногабаритных деталей в виде оболочек двойной или знакопеременной кривизны из листового металла, слоистых металлокомпозитов, и может быть использовано в авиакосмической и других отраслях промышленности. Универсальная автоматизированная установка (УАУ) содержит два массива противоположно расположенных опор с пневматическим приводом и гидравлической фиксацией, комплект сменных оболочек из полимерных композиционных материалов и систему упоров с ЧПУ, оси которых соосны с опорами матриц. Способ настройки УАУ состоит в последовательной установке и фиксации поперечных рядов опор нижней матрицы при помощи траверсы с упорами с ЧПУ, установке и фиксации на опорах сначала оболочки верхней матрицы, крепления ее с верхней матрицей, а затем установку оболочки нижней матрицы с базированием ее по базовым отверстиям и рабочей поверхности уже установленной оболочки верхней матрицы. Достигаемый технический результат состоит в обеспечении формообразования деталей с заданной точностью при снижении затрат на изготовление и эксплуатацию установки. 2 с. и 1 з.п. ф-лы, 2 ил.

Комментарии