Способ и система для утилизации фурфуролсодержащей сточной воды и способ и система для производства фурфурола - RU2389691C2

Код документа: RU2389691C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу и системе для утилизации сточных вод, загрязненных фурфуролом, а также к способу и системе для производства фурфурола, использующим эти способ и систему для утилизации таких сточных вод.

Предшествующий уровень техники

В большинстве технологий производства фурфурола используется прямой метод, где в качестве катализатора используется серная кислота, а главным сырьем является сердцевина кукурузных початков, а в некоторых из них используются другие отходы сельского хозяйства типа стеблей кукурузы, стеблей хлопка, хлопковой шелухи, багассы и т.п. Обычно сырье измельчается с помощью измельчителя(ей), затем в него добавляется разведенная серная кислота и осуществляется перемешивание с помощью мешалки(ок) до однородного состояния. Смесь перемещается в реактор гидролиза. В этом реакторе пар подается снизу, а гидролизованный фурфурол выпускается вместе с поднимающимся паром с получением пара гидролизованного фурфурола. Пар гидролизованного фурфурола после охлаждения преобразуется в сырую фурфуролсодержащую жидкость, подаваемую в дистилляционную колонну для дистилляции. Азеотроп фурфурола и вода отгоняются из верхней части дистилляционной колонны. После стадии разделения азеотроп разделяется на фазу фурфурола, называемую сырой фурфурол, и водную фазу, поступающую обратно в колонну. Сточная вода, выпускаемая снизу колонны и содержащая воду, уксусную кислоту и высококипящие остатки процесса гидролиза, является фурфуролсодержащей сточной водой, называемой фурфуролсодержащей сточной водой дна колонны. Затем после нейтрализации сырой фурфурол направляется в систему очистки для очистки с целью получения готового фурфурола. Во время процесса очистки образуется сточная вода, содержащая воду и небольшое количество фурфурола.

Главными компонентами фурфуролсодержащей сточной воды, образующейся во время процесса производства фурфурола, являются уксусная кислота, органические высококипящие остатки, небольшое количество фурфурола и гидрофобные масложировые вещества. Уровень pH составляет от 2 до 4 с ХПК (химическое потребление кислорода) обычно выше 16000-20000. Главными компонентами сточной воды, образующейся во время процесса очистки, являются вода и небольшое количество фурфурола, где ХПК обычно составляет более 20000. В настоящее время необходимость очистки фурфуролсодержащей сточной воды уже ограничивает развитие производства фурфурола из-за высокого ХПК и большого количества сточных вод. Мелкомасштабные предприятия по производству фурфурола не способны содержать сооружения для очистки сточных вод. Они не будут иметь возможности полной очистки сточной воды из-за высокой стоимости такой очистки, даже если они привлекут инвестиции и возведут очистные сооружения. В то же время крупномасштабные предприятия по производству фурфурола должны будут увеличить стоимость готового фурфурола также из-за высокой стоимости очистки сточной воды. Множество развитых стран склоняются к тому, чтобы просто купить готовый фурфурол у развивающихся стран вместо производства в своих собственных странах из-за трудности очистки сточных вод. В Китае для очистки фурфуролсодержащих сточных вод главным образом используется биологический способ контактного окисления, согласно которому сточную воду сначала нейтрализуют, подвергают флоккуляции и седиментации с известковым молоком, а затем очищают с помощью анаэробно-аэробного метода. При использовании этого способа имеется ряд следующих сложных проблем.

1. Соли кальция, растворенные в воде после нейтрализации известковым молоком, откладываются на поверхностях эластичных наполнителей в анаэробном отстойнике, и требуется поддержание температуры так, чтобы снизить адгезию анаэробного ила на поверхностях эластичных наполнителей, что постепенно снижает эффективность анаэробной очистки. Если взамен использовать для нейтрализации углекислый натрий или гидроокись натрия, то стоимость очистки резко увеличивается.

2. В отличие от сточных вод ликероводочного производства, в которых имеется большое количество питательных веществ типа углеводов, здесь в сточных водах имеется только небольшое количество питательных веществ для анаэробных бактерий, и с учетом того, что количество ила постепенно уменьшается с выпуском воды в процессе очистки, требуется добавление ила в сточную воду в ходе процесса по этому способу.

3. Поскольку анаэробные бактерии имеют лучшие возможности деградации органической составляющей при определенных температурах, то этот способ не подходит для северо-восточных районов Китая, где имеется обилие сырья для фурфурола, но климат является очень холодным. Это является одной из причин того, что производство фурфурола тормозится на северо-востоке Китая.

4. Этот способ также требует привлечения больших инвестиций, наличия больших площадей, имеет высокие эксплуатационные расходы и необходимость использования 2-х или 3-х этапов анаэробной очистки для достижения стандарта очистки.

Также в патентной заявке Китая №200410011121.2 раскрывается способ, в котором после испарения с паром фурфурола, концентрирования и последующего добавления разведенной кислоты сточная вода используется для смешивания с кислотой. Однако этот способ имеет недостатки, поясненные ниже.

Здесь в сточной воде имеется большое количество уксусной кислоты и небольшое количество фурфурола, за счет чего образуется повторное загрязнение во время процесса выпаривания сточной воды, поскольку уксусная кислота и фурфурол в ней не могут быть повторно использованы.

Суммируя вышесказанное, существует проблема серьезного загрязнения окружающей среды в традиционных технологиях при сбросе фурфуролсодержащих сточных вод. Это может нанести серьезный ущерб окружающей среде, если эта проблема не будет решена.

Раскрытие изобретения

Первой целью настоящего изобретения является создание способа утилизации фурфуролсодержащей сточной воды практически без загрязнения окружающей среды.

Второй целью настоящего изобретения является создание системы утилизации фурфуролсодержащей сточной воды практически без загрязнения окружающей среды.

Третей целью настоящего изобретения является создание способа производства фурфурола практически без загрязнения окружающей среды.

Четвертой целью настоящего изобретения является создание системы производства фурфурола практически без загрязнения окружающей среды.

Для достижения первой цели по настоящему изобретению предлагается следующее техническое решение.

1. Предлагается способ утилизации фурфуролсодержащей сточной воды, в котором растительное сырье помещают в реактор гидролиза после его измельчения и смешивания с кислотой для проведения гидролиза с получением сырой фурфуролсодержащей жидкости, а затем сырую фурфуролсодержащую жидкость перемещают в дистилляционную колонну для проведения дистилляции, в процессе которой фурфуролсодержащую сточную воду выпускают из дистилляционной колонны, при этом заявляемый способ включает:

(a) перемещение фурфуролсодержащей сточной воды в систему выпаривания сточной воды с последующим нагревом для получения пара сточной воды;

(b) возвращение пара сточной воды в реактор гидролиза для организации рециркуляции фурфуролсодержащей сточной воды.

2. Способ может включать смягчение фурфуролсодержащей сточной воды до перемещения фурфуролсодержащей сточной воды в систему выпаривания сточной воды для регулирования баланса между выпариванием сточной воды и вводом сточной воды.

3. Способ может включать седиментацию фурфуролсодержащей сточной воды после ее выпуска из дистилляционной колонны.

4. Способ может включать получение фурфуролсодержащих остатков после выпаривания сточной воды в системе выпаривания сточной воды с последующим выпуском фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды.

5. Способ может включать нейтрализацию фурфуролсодержащей сточной воды путем добавления щелочных соединений до этапа (а) для получения раствора ацетатных продуктов в фурфуролсодержащих остатках после выпаривания сточной воды.

6. Щелочные соединения могут включать NaOH, Ca(OH)2 и Na2CO3.

7. Нагрев на этапе (а) можно осуществлять использованием пара, электроэнергии, угля, нефтепродуктов, газа, соломы растений или фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды.

8. Нагрев на этапе (а) можно осуществлять использованием пара для нагрева, при этом после теплообмена с фурфуролсодержащей сточной водой пар для нагрева разделяют на пар и конденсированную воду, затем пар подают потребителю(ям) пара, а конденсированную воду перекачивают в бойлер(ы) насосом мягкой воды для организации рециркуляции мягкой воды.

9. Лучше, когда давление пара сточной воды выше, чем давление в реакторе гидролиза, а разница этих давлений составляет 0,01-1,0 МПа.

10. Лучше, когда давление пара для нагрева выше, чем давление пара сточной воды, а разница этих давлений составляет 0,01-1,0 МПа.

Для достижения второй цели по настоящему изобретению предлагается следующее техническое решение.

11. Предлагается система для утилизации фурфуролсодержащей сточной воды для утилизации сточных вод системы производства фурфурола, где система производства фурфурола по крайней мере включает реактор гидролиза для помещения в него растительного сырья, которое измельчено и смешано с кислотой, и дистилляционную колонну, соединенную с реактором гидролиза, причем фурфуролсодержащая сточная вода выпускается из дистилляционной колонны, при этом заявляемая система включает по крайней мере систему выпаривания сточной воды для нагрева фурфуролсодержащей сточной воды, выпущенной из дистилляционной колонны, и получения пара сточной воды; а система выпаривания сточной воды соединена с реактором гидролиза трубопроводом(ами) пара сточной воды.

12. Система может включать буферный бак сточной воды, соединенный с системой выпаривания сточной воды для перемещения фурфуролсодержащей сточной воды в систему выпаривания сточной воды через буферный бак сточной воды, оборудованный устройством регулирования баланса между паром фурфуролсодержащей сточной воды, получаемым из системы выпаривания сточной воды, и вводимой в него сточной водой.

13. Система выпаривания сточной воды может содержать по крайней мере испаритель сточной воды, соединенный с источником нагрева.

14. Система выпаривания сточной воды может содержать по крайней мере испаритель сточной воды, соединенный с буферным баком сточной воды.

15. Дистилляционная колонна может быть соединена по крайней мере с одним отстойником за ней.

16. Система выпаривания сточной воды может содержать выход для выпуска фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды.

17. Источник нагрева может включать нагревательную систему выпаривания, которая содержит:

- бойлер, соединенный с испарителем сточной воды, для генерации пара, используемого для нагрева, который подается к испарителю сточной воды, так чтобы фурфуролсодержащая сточная вода и пар для нагрева протекали соответственно через разные трубопроводы внутри испарителя сточной воды, а фурфуролсодержащая сточная вода нагревалась за счет теплообмена;

- пароводяной сепаратор, соединенный с испарителем сточной воды, так чтобы пар для нагрева после теплообмена в испарителе сточной воды подавался в пароводяной сепаратор для разделения на пар и конденсированную воду;

- промежуточный паровой бак, соединенный с пароводяным сепаратором, так чтобы пар, полученный в пароводяном сепараторе, подавался в промежуточный паровой бак для последующей подачи потребителю(ям) пара;

- камеру расширения пара, соединенную с пароводяным сепаратором и промежуточным паровым баком, так чтобы конденсированная вода, образующаяся как в пароводяном сепараторе, так и в промежуточном паровом баке, подавалась в камеру расширения пара для понижения давления и расширения с получением пара низкого давления, подаваемого потребителю(ям) пара, а также для получения конденсированной воды, непосредственно подаваемой в бойлер для организации рециркуляции мягкой воды.

18. Источник нагрева может включать один источник нагрева или сочетание источников нагрева, использующих электроэнергию, уголь, нефтепродукты, газ, солому растений или фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды.

Для достижения третьей цели по настоящему изобретению предлагается следующее техническое решение.

19. Предлагается способ производства фурфурола, в котором растительное сырье помещают в реактор гидролиза после его измельчения и смешивания с кислотой для проведения гидролиза с получением сырой фурфуролсодержащей жидкости, а затем сырую фурфуролсодержащую жидкость перемещают в дистилляционную колонну для проведения дистилляции, азеотроп фурфурола и воду отгоняют из верхней части дистилляционной колонны и получают сырой фурфурол после охлаждения, затем сырой фурфурол помещают в систему очистки для очистки с получением конечного продукта фурфурола, при этом сточную воду выпускают снизу дистилляционной колонны, где предлагаемый способ включает в себя способ утилизации фурфуролсодержащей сточной воды по любому из вышеупомянутых технических решений 1-10.

20. Фурфуролсодержащие остатки, образовавшиеся после выпаривания фурфуролсодержащей сточной воды, могут быть безвредно утилизированы с помощью одного из следующих способов:

(1) непосредственное использование в качестве топлива бойлера;

(2) использование в качестве гидролизной кислотной смеси в виде концентрированной жидкости;

(3) нейтрализация фурфуролсодержащей сточной воды добавлением щелочных составов до этапа (а) для получения фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды, включающих раствор ацетата.

Для достижения четвертой цели по настоящему изобретению предлагается следующее техническое решение.

21. Предлагается система для производства фурфурола, по крайней мере включающая: реактор гидролиза для разложения растительного сырья, которое измельчено и смешано с кислотой; дистилляционную колонну, соединенную с реактором гидролиза, и систему очистки, соединенную с дистилляционной колонной, снизу которой выпускается фурфуролсодержащая сточная вода, причем эта система дополнительно включает систему для утилизации фурфуролсодержащей сточной воды по любому из вышеупомянутых технических решений 11-18.

Очевидно, что среди вышеупомянутых технических решений 1-21 технические решения 1, 11, 19, 21 являются основными в настоящем изобретении и связанными единым изобретательским замыслом, в то время как другие могут относиться к соответствующим более подробным вариантам осуществления.

Настоящее изобретение решает острые проблемы стандартов утилизации сточных вод и повторного загрязнения при повторном использовании сточной воды в процессе производства фурфурола не только за счет реализации отсутствия выпуска фурфуролсодержащей сточной воды, но и за счет значительного снижения стоимости производства фурфурола. Настоящее изобретение подходит для любого производителя фурфурола как требующее небольших вложений в оборудование за счет низкой стоимости производства, удобства очистки и обслуживания, отсутствия негативных эффектов, влияющих на выработку фурфурола.

Настоящее изобретение имеет преимущества и позитивные результаты в сравнении с традиционными технологиями в следующих четырех аспектах.

1. Настоящее изобретение позволяет использовать небольшие производственные площади и небольшие инвестиции в оборудование. Это оборудование может быть установлено так, чтобы просто занимать угол традиционного цеха производства фурфурола, решая проблему занятия больших площадей таким оборудованием, как отстойные баки, анаэробные отстойники и аэробные отстойники, используемые в биологическом способе очистки контактного окисления.

2. В настоящем изобретении использованы обычные процессы, простые операции и необходим труд лишь нескольких операторов. Настоящее изобретение отличает простота процесса, в котором содержание жидкости полностью контролируется автоматическими средствами, поэтому здесь требуется только периодический контроль со стороны операторов на участке гидролиза вместо использования отдельных специальных операторов для каждого из процессов производства, как в традиционной технологии из-за ее достаточно сложной системы, в которой должны использоваться не менее 6-10 операторов для постоянного мониторинга и контроля.

3. В настоящем изобретении реализован нулевой выпуск фурфуролсодержащей сточной воды и исключение повторного загрязнения, что предотвращает множество издержек. В настоящем изобретении реализуется не только рециркуляция сточной воды и пара во время процесса производства фурфурола без повторного загрязнения в ходе процесса рециркуляции, но также реализуется утилизация горючих веществ сточной воды типа уксусной кислоты и жира, а поскольку в остатках выпаривания сточной воды имеется достаточное количество уксусной кислоты и небольшое количество фурфурола, то они могут использоваться для гидролиза сырья и восстановления фурфурола в сточной воде. За счет этого в настоящем изобретении реализуется полная утилизация и рециркуляция сбрасываемых сточных вод. В то же время значительно сокращаются издержки на получение мягкой воды за счет применения закрытого цикла циркуляции пара и мягкой воды по настоящему изобретению. В традиционной технологии фурфуролсодержащая сточная вода не может быть утилизирована синтетически по ряду причин, и даже если достигаются стандарты очистки, необходимо еще потреблять чистую воду или вызывать повторное загрязнение с уплатой налога за загрязнении в пользу департамента охраны окружающей среды.

4. Настоящее изобретение отличается низкими издержками производства, простотой обслуживания и низкой стоимостью оборудования. Если используется способ получения пара нагревом согласно одному из вариантов осуществления настоящего изобретения, это значительно снизит издержки производства благодаря тому, что потребляется небольшое количество пара и электроэнергии благодаря всестороннему использованию пара в сравнении с биологической очисткой способом контактного окисления.

Более того, снижаются издержки обслуживания системы в этом варианте осуществления благодаря небольшому количеству оборудования и простоте его конструкции.

Краткое описание чертежей

Фиг.1 - принципиальная схема, иллюстрирующая способ и систему утилизации фурфуролсодержащей сточной воды по настоящему изобретению.

Фиг.2 - принципиальная схема, соответствующая варианту осуществления настоящего изобретения, где остатки выпаривания используются для смешивания с кислотой или в качестве топлива бойлера.

Фиг.3 - принципиальная схема, соответствующая варианту осуществления настоящего изобретения, где остатки выпаривания используются для получения уксуснокислого натрия после нейтрализации сточной воды.

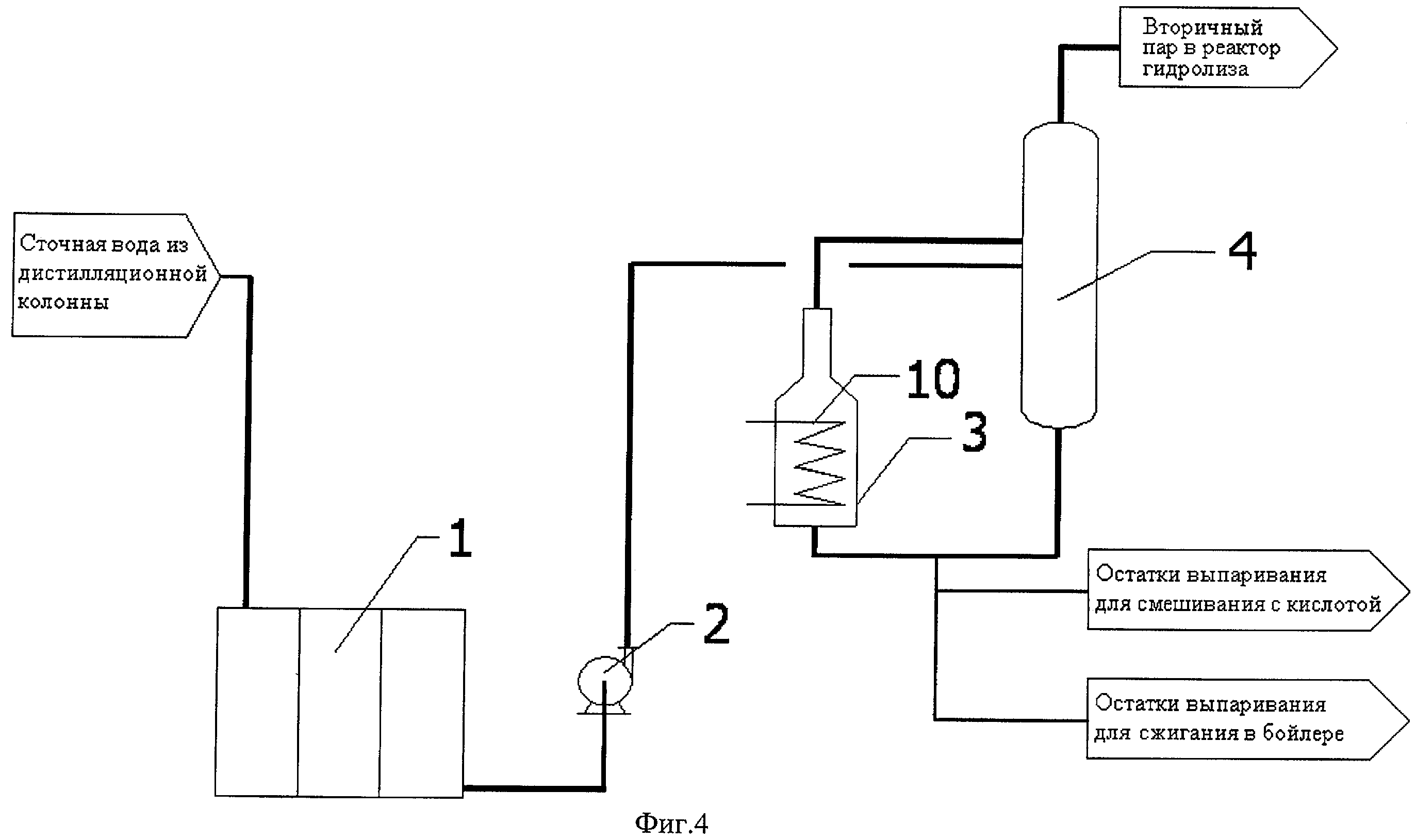

Фиг.4 - принципиальная схема, соответствующая варианту осуществления настоящего изобретения, где для выпаривания сточной воды используется электрическая нагревательная печь.

Фиг.5 - принципиальная схема, соответствующая варианту осуществления настоящего изобретения, где для выпаривания сточной воды используются печи, работающие на угле, нефтепродуктах или газе.

Используются следующие цифровые обозначения: 1 - отстойник сточной воды; 2 - насос сточной воды; 3 - испаритель сточной воды; 4 - буферный бак сточной воды; 5 - бойлер; 6 - пароводяной сепаратор; 7 - промежуточный паровой бак; 8 - камера расширения пара; 9 - насос мягкой воды; 10 - электрическая печь; 11 - печи, работающие на угле, нефтепродуктах или газе.

Лучший вариант осуществления изобретения

Настоящее изобретение далее описывается с использованием чертежей и частных вариантов осуществления. Однако следует предупредить, что раскрытые варианты осуществления используются только для пояснения системы и способа по настоящему изобретению и не предназначены для ограничения объема правовой охраны настоящего изобретения.

На фиг.1 показана принципиальная схема, иллюстрирующая способ и систему утилизации фурфуролсодержащей сточной воды по настоящему изобретению. Следует подчеркнуть, что новизна настоящего изобретения заключается в том, что система выпаривания сточной воды добавлена к базису по традиционной технологии, причем фурфуролсодержащая сточная вода, выпускаемая из дистилляционной колонны по традиционной технологии, затем нагревается для преобразования фурфуролсодержащей сточной воды в два продукта, а именно в пар сточной воды и остатки выпаривания.

Пар сточной воды затем регенерируется путем подачи в реактор гидролиза, оборудованный в соответствии с традиционной технологией, для участия в процессе получения фурфурола непрерывно, где уксусная кислота, содержащаяся в паре сточной воды, используется в качестве гидролитического катализатора после подачи в реактор гидролиза. Эта часть уксусной кислоты способствует гидролизу растительного сырья типа сердцевины кукурузного початка, т.к. она увеличивает выход фурфурола и снижает количество добавляемого гидролитического катализатора для гидролиза растительного сырья, что соответственно снижает количество вредных составляющих в остатках фурфурола.

Остатки выпаривания также могут использоваться в настоящем изобретении, при этом первым путем является непосредственное введение остатков выпаривания в уголь в качестве горючего вещества, поскольку содержащаяся в них уксусная кислота (содержание составляет 2-4%) способствует лучшему сгоранию топлива; вторым путем является смешивание остатков выпаривания кислотой в форме концентрированной жидкости с разведенной серной кислотой, и третьим путем является нейтрализация фурфуролсодержащей сточной воды щелочными соединениями типа соды до ее подачи в испаритель, при этом эти остатки выпаривания, выпускаемые из системы выпаривания после процесса выпаривания, содержат большое количество уксуснокислого натрия, раствор которого может быть использован для получения готового продукта уксуснокислого натрия после таких процессов, как фильтрация, осветление, выпаривание/концентрирование, кристаллизация и т.п.

Вышеизложенное является существенным отличием настоящего изобретения. Далее следует подробное описание.

На фиг.1 показано, что в процессе производства фурфурола по настоящему изобретению используется прямой способ, в котором катализатором является серная кислота, а большей частью сырья является сердцевина кукурузного початка, некоторые другие отходы сельского хозяйства типа стеблей кукурузы, стеблей хлопка, хлопковой шелухи, багассы и т.п. Обычно сырье измельчается с помощью измельчителя(ей), затем в него добавляется разведенная серная кислота и осуществляется перемешивание с помощью мешалки(ок) до однородного состояния. Смесь помещается в реактор гидролиза. В этом реакторе пар подается снизу, а гидролизованный фурфурол выпускается вместе с поднимающимся паром с получением пара гидролизованного фурфурола, который после охлаждения в холодильнике преобразуется в сырую фурфуролсодержащую жидкость, соответственно подаваемую в дистилляционную колонну для дистилляции. Азеотроп фурфурола и вода отгоняются из верхней части дистилляционной колонны. После стадии разделения азеотроп разделяется на фазу фурфурола, называемую сырой фурфурол, и водную фазу, которая поступает обратно в колонну. Затем после последующей нейтрализации сырой фурфурол направляется в систему очистки для очистки с целью получения готового продукта фурфурола. Во время процесса очистки образуется сточная вода, содержащая воду и небольшое количество фурфурола. Сточная вода, выпускаемая из нижней части колонны, содержит воду, уксусную кислоту и высококипящие остатки процесса гидролиза, является фурфуролсодержащей сточной водой, называемой фурфуролсодержащая сточная вода дна колонны. Целью настоящего изобретения является утилизация вышеуказанной фурфуролсодержащей сточной воды практически без загрязнения окружающей среды. Сначала будут пояснены функции и рабочие характеристики используемого оборудования, представленного на фиг.2-5.

Отстойник сточной воды 1. Соединен с дистилляционной колонной (не показана), и фурфуролсодержащая сточная вода, выпускаемая из дистилляционной колонны, подается в отстойник сточной воды 1, где взвешенные вещества и осадок удаляются из фурфуролсодержащей сточной воды, чтобы избежать закупорки трубопроводов во время процесса дистилляции. В отстойник сточной воды 1 может добавляться сода для нейтрализации уксусной кислоты, если в последующих процессах требуется получить уксуснокислый натрий. Отстойник сточной воды 1 может быть выполнен с размещением отстойников на нескольких уровнях, чтобы способствовать процессу седиментации. Взвешенные вещества и осадок, удаляемые из отстойника сточной воды 1, могут подаваться в бойлер в качестве топлива.

Насос сточной воды 2. Соединен с отстойником сточной воды 1 и предназначен для непрерывной подачи седиментированной фурфуролсодержащей сточной воды в систему выпаривания сточной воды. Давление на выходе насоса сточной воды 2 должно быть выше, чем давление пара сточной воды, генерируемого в системе выпаривания для гарантированной подачи сточной воды нормальным образом.

Система выпаривания сточной воды является главным оборудованием по настоящему изобретению и включает испаритель сточной воды 3 и буферный бак сточной воды 4. Фурфуролсодержащая сточная вода подается в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. В то же время горячий пар, генерируемый в бойлере 5, вводится в испаритель сточной воды 3, в котором фурфуролсодержащая сточная вода и горячий пар для нагрева протекают в различных трубопроводах, чтобы фурфуролсодержащая сточная вода нагревалась за счет теплообмена для получения пара сточной воды, который включает в себя некоторое количество фурфурола. Пар сточной воды подается в буферный бак сточной воды 4. После смягчения в буферном баке сточной воды 4 пар сточной воды подается обратно в реактор гидролиза через верхний трубопровод пара сточной воды для реализации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся в процессе смягчения, может быть возвращена в нижнюю часть испарителя сточной воды 3, а затем повторно нагрета. Таким образом, происходит формирование термосифона над нагретой фурфуролсодержащей сточной водой между буферным баком сточной воды 4 и испарителем сточной воды 3, при этом давление пара сточной воды, генерируемого во время циклического процесса, составляет 0,3-3,0 МПа. Далее, выход для выпуска остатков выпаривания размещен в нижней части испарителя сточной воды 3, чтобы периодически выпускать остатки выпаривания, которые будут утилизированы далее.

Если требуется регулирование уровня жидкости в буферном баке сточной воды 4 во время циклического процесса, уровень жидкости должен поддерживаться примерно на уровне верхней трубы испарителя сточной воды 3, чтобы максимизировать поверхность теплообмена. В предпочтительном варианте осуществления регулирование осуществляется посредством управления выходным потоком насоса сточной воды 2 с помощью управляемого вентиля, расположенного у насоса сточной воды 2. Главной целью управления выходным потоком является поддержание в основном постоянного уровня жидкости в испарителе сточной воды 3, чтобы гарантировать достоверный контроль системы выпаривания за счет поддержания главным образом эквивалентного количества сточной воды, выводимой в виде пара из испарителя сточной воды 3, и сточной воды, подаваемой в буферный бак сточной воды 4 насосом сточной воды 2. В таком процессе уровень жидкости в буферном баке сточной воды 4 также может регулироваться. Обычно давление пара здесь выше, чем давление пара сточной воды системы выпаривания сточной воды. Предпочтительно, когда используется разница этих двух давлений более 0,01 МПа, лучше в диапазоне составляет 0,01-1,0 МПа. Пар может быть насыщенным паром или перегретым паром под соответствующим давлением.

Давление пара сточной воды в системе выпаривания сточной воды обычно выше, чем реактивное давление в реакторе гидролиза. В одном из вариантов осуществления настоящего изобретения реактивное давление в реакторе гидролиза составляет 0,1-3,0 МПа при давлении пара сточной воды в системе выпаривания сточной воды выше по крайней мере на 0,01 МПа, чем реактивное давление в реакторе гидролиза. Предпочтительная разница этих давлений составляет 0,01-1,0 МПа.

В настоящем изобретении давление пара сточной воды в системе выпаривания сточной воды желательно создавать выше, чем реактивное давление в реакторе гидролиза, чтобы гарантировать непрерывную подачу пара сточной воды в реактор гидролиза в качестве источника нагрева и вывод гидролизованного фурфурола из реактора гидролиза. В противном случае вещества, находящиеся в реакторе гидролиза, будут выталкиваться в трубопровод пара сточной воды и закупорят этот трубопровод, если реактивное давление в реакторе гидролиза будет выше, чем давление пара сточной воды. Давление пара должно быть выше, чем давление пара сточной воды. Что касается насыщенного пара, высокое давление вызывает высокую температуру, поэтому температура пара должна быть выше, чем температура пара сточной воды, чтобы гарантировать постоянный нагрев и образование пара сточной воды. Давление пара не может быть ниже, чем давление пара сточной воды при нагреве и испарении сточной воды.

Пароводяной сепаратор 6. Конденсированная вода, образующаяся после выхода пара из бойлера 5 и нагрева им сточной воды за счет теплообмена в испарителе сточной воды 3, подается в пароводяной сепаратор 6 для разделения пара и воды, где уровень жидкости из конденсированной воды поддерживается примерно на высоте 40% пароводяного сепаратора 6 для образования гидравлического уплотнения. Уровень жидкости контролируется выходным управляемым вентилем. Насыщенный пар, полученный после разделения, предназначен для подачи потребителю(ям) пара под давлением 0,3-3,0 МПа.

Промежуточный паровой бак 7. Пар (под давлением 0,3-3,0 МПа), полученный в пароводяном сепараторе 6, до его подачи потребителю(ям) пара поступает в промежуточный паровой бак 7.

Камера расширения пара 8. Конденсированная вода под высоким давлением, полученная в пароводяном сепараторе 6, и конденсированная вода, образовавшаяся в промежуточном паровом баке 7, подаются в камеру расширения пара 8 для сброса давления и расширения с получением двух составляющих в виде пара низкого давления и перегретой конденсированной воды, где пар низкого давления с давлением 0,3-0,5 МПа подается другому потребителю(ям) пара, а перегретая конденсированная вода перекачивается напрямую в бойлер насосом мягкой воды 9 для организации рециркуляции мягкой воды.

Все вышеперечисленные элементы, такие как бойлер 5, пароводяной сепаратор 6, промежуточный паровой бак 7, камера расширения пара 8 и насос мягкой воды 9, нужны только для варианта(ов) осуществления системы и способа по настоящему изобретению, где пар используется в качестве источника нагрева, и для циркуляции пара. Для других вариантов осуществления, где для нагрева сточной воды используются электричество, нефтепродукты и/или газ, подробное описание следует далее.

Электрическая или электромагнитная печь 10. В варианте осуществления, показанном на фиг.4, для нагрева фурфуролсодержащей сточной воды и получения пара сточной воды используется электрическая или электромагнитная печь 10.

Печи, работающие на угле, нефтепродуктах или газе 11. В варианте осуществления, показанном на фиг.5, для нагрева фурфуролсодержащей сточной воды и получения пара сточной воды могут использоваться печи, работающие на угле, нефтепродуктах или газе 11.

Более того, в настоящем изобретении могут использоваться другие источники нагрева, использующие электроэнергию, уголь, нефтепродукты, газ, солому растений или остатки выпаривания сточной воды, или комбинация этих источников нагрева.

Стадии вышеупомянутого процесса описываются далее.

Сначала фурфуролсодержащая сточная вода подвергается седиментации в отстойнике сточной воды 1, а затем перекачивается насосом сточной воды 2 в систему выпаривания сточной воды, включающую испаритель сточной воды 3 и буферный бак сточной воды 4, для нагрева. Генерируемый в этой системе пар сточной воды, содержащий фурфурол, подается обратно в реактор гидролиза для участия в обычном процессе производства фурфурола. В то же время жидкость, остающаяся в процессе выпаривания фурфуролсодержащей сточной воды, непрерывно циркулирует внутри системы выпаривания. Остатки выпаривания периодически выпускаются из нижней части испарителя сточной воды 3 для дальнейшей переработки. Осевшие и всплывшие вещества, образующиеся в отстойнике сточной воды 1, подаются в бойлер в качестве топлива.

Конечно, для системы выпаривания сточной воды могут использоваться другие конструкции, например наличие только выпаривателя сточной воды 3 или только буферного бака сточной воды 4 с нагревом или другого оборудования для нагрева, которые могут обеспечить достижение цели безвредного нагрева и выпаривания сточной воды.

Во время вышеупомянутого процесса могут использоваться нижеприведенные способы нагрева сточной воды с получением пара сточной воды.

1. Теплообмен между паром и фурфуролсодержащей сточной водой для нагрева с получением пара сточной воды.

2. Использование электрической или электромагнитной печи для нагрева с получением пара сточной воды.

3. Использование угольной печи для нагрева с получением пара сточной воды.

4. Использование газовой печи или печи, работающей на жидких нефтепродуктах, для нагрева с получением пара сточной воды.

Ниже описано три способа, используемых для утилизации остатков выпаривания.

1) Остатки, образующиеся в системе выпаривания сточной воды в процессе выпаривания, выпускаются из нижней части системы выпаривания сточной воды. Полученные остатки вводятся в уголь и непосредственно сжигаются без нейтрализации фурфуролсодержащей сточной воды, в которой содержится уксусная кислота (содержание 2-4%), что улучшает процесс горения и усиливает нагрев остатков фурфурола.

2) Остатки выпаривания смешивают с кислотой для приготовления разведенной серной кислоты в форме концентрированной жидкости, а именно остатки возвращаются в обычный процесс гидролиза фурфурола в качестве разбавителя раствора катализатора гидролиза фурфурола и используются для смешивания с разведенной серной кислотой, а смешанная с ними разведенная серная кислота используется для пропитки сырья типа сердцевины кукурузного початка. Этот способ не влечет за собой загрязнения окружающей среды.

Оба вышеуказанных способа представлены на фиг.2.

3) Как показано на фиг.3, фурфуролсодержащая сточная вода нейтрализуется щелочными соединениями типа NaOH, Ca(OH)2, Na2CO3 в отстойнике сточной воды 1 до подачи в систему выпаривания сточной воды, чтобы остатки выпаривания, выпускаемые из системы выпаривания после процесса выпаривания, содержали большое количество ацетатных продуктов. Раствор ацетатных продуктов используется для получения готового ацетатного продукта за счет таких процессов, как фильтрация, осветление, выпаривание/концентрирование, кристаллизация и т.п.

Использование способа нейтрализации может позволить снизить требования, предъявляемые к маркам материалов, используемых в оборудовании, например возможно использование обычной нержавеющей стали типа обычных марок ZG0Cr18Ni9Ti, ZG0Cr18Ni9 или конструкционной стали вместо нержавеющей стали, титана, титановых сплавов, циркония, сплавов циркония или других антикоррозионных материалов, используемых в традиционной технологии.

Более того, сточная вода, образующаяся во время процесса очистки фурфурола по традиционной технологии, также содержит небольшое количество фурфурола. Эта часть сточной воды может направляться в первичную дистилляционную колонну для последующего извлечения фурфурола, при этом фурфуролсодержащая сточная вода дна колонны, выпускаемая из нижней части первичной дистилляционной колонны, также может транспортироваться в систему выпаривания сточной воды для утилизации в соответствии с настоящим изобретением.

Далее, фурфуролсодержащие остатки в реакторе гидролиза также могут использоваться в качестве топлива бойлера, поскольку они могут снизить содержание вредных компонентов в дыме, образующемся в процессе сгорания, а также снизить производственные расходы. Некоторые варианты осуществления с последующим подробным описанием приведены ниже и показаны в сравнении между технологией по настоящему изобретению и традиционной технологией на способ производства фурфурола и способ утилизации сточной воды.

Пример варианта осуществления традиционной технологии.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, при этом температура составляет 192-201°С, а время гидролиза - от 0,5 ч до 1,2 ч. Сырая фурфуролсодержащая жидкость следует далее для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Фурфуролсодержащая сточная вода дна колонны транспортируется по трубопроводу(ам) на станцию сточных вод для утилизации путем очистки биологическим способом контактного окисления, где, во-первых, сточная вода нейтрализуется путем добавления известкового молока и затем подвергается флоккуляции и седиментации в отстойнике, во-вторых, чистую жидкость верхней части сточной воды транспортируют в двухуровневую анаэробную колонну с временем пребывания в ней свыше 48 ч, и, в-третьих, транспортируется в бассейн аэробного аэрирования для аэробной очистки и окончательного выпуска после очистки. В этом варианте осуществления образуется 12 м3 фурфуролсодержащей сточной воды с ХПК 16000-18500 на одну тонну фурфурола, а общее количество сточных вод после очистки составляет 14 м3 с ХПК 110-130. Выход фурфурола в этом варианте осуществления составляет 9-10%, а его подробные физические параметры представлены в таблице 1.

Вариант 1 осуществления настоящего изобретения.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, при этом температура составляет 192-201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует далее для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.2. Фурфуролсодержащая сточная вода транспортируется в отстойник сточной воды 1, где удаляются твердые включения фурфуролсодержащей сточной воды, и затем транспортируется в систему выпаривания сточной воды, где сначала закачивается в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Горячий пар, генерируемый бойлером 5, вводится в испаритель сточной воды 3. Фурфуролсодержащая сточная вода и горячий пар используются для процесса нагрева, протекая в различных трубопроводах внутри испарителя сточной воды 3, где фурфуролсодержащая сточная вода нагревается за счет теплообмена. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения в нем, а затем транспортируется обратно в реактор гидролиза через трубопровод пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом, нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Сплавы титана используются в качестве материала частей оборудования, которые непосредственно контактируют с фурфуролсодержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению. Давление пара, используемого для нагрева, составляет 1,6-1,9 МПа, а давление пара сточной воды составляет 1,3-1,6 МПа при разнице этих давлений 0,3 МПа. Конденсированная вода образуется после выпаривания фурфуролсодержащей сточной воды и подачи оставшегося пара в пароводяной сепаратор 6 для образования насыщенного пара и конденсированной воды, из которого насыщенный пар подается в промежуточный паровой бак 7 для потребителя (ей) пара, причем давление в пароводяном сепараторе 6 и промежуточном паровом баке 7 составляет 1,6-1,9 МПа. Конденсированная вода из пароводяного сепаратора 6 и промежуточного парового бака 7 подается в камеру расширения пара 8 для сброса давления и расширения с получением двух составляющих в виде насыщенного пара под давлением 0,2-0,5 МПа для потребителя(ей) пара и конденсированной воды для ее перекачки непосредственно в бойлер. Остатки выпаривания, непрерывно выпускаемые из нижней части испарителя сточной воды 3, содержащие в себе некоторое количество уксусной кислоты, впрыскиваются в уголь в качестве горючего вещества. Сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней, а затем сточная вода выпускаемая из нижней части дистилляционной колонны сырой фурфуролсодержащей жидкости, подается в систему утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола таким образом реализован нулевой выпуск фурфуролсодержащей сточной воды. Выход фурфурола в варианте осуществления 1 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Вариант осуществления 2.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, при этом температура составляет 192-201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует далее для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.3. Фурфуролсодержащая сточная вода подвергается седиментации для удаления твердых включений и транспортируется в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Горячий пар, генерируемый бойлером 5, вводится в испаритель сточной воды 3. Фурфуролсодержащая сточная вода и горячий пар используются для процесса нагрева, протекая в различных трубопроводах внутри испарителя сточной воды 3, где фурфуролсодержащая сточная вода нагревается за счет теплообмена. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения в нем, а затем транспортируется обратно в реактор гидролиза через трубопровод пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом, нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Сплавы титана используются в качестве материала частей оборудования, непосредственно контактирующие с фурфуролсодержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению. Давление пара составляет 1,6-1,9 МПа, а давление пара сточной воды - 1,3-1,6 МПа при разнице этих давлений 0,3 МПа. Конденсированная вода, образующаяся после выпаривания фурфуролсодержащей сточной воды, подается в пароводяной сепаратор 6 для образования насыщенного пара и конденсированной воды, из которого насыщенный пар подается в промежуточный паровой бак 7 для потребителя(ей) пара, причем давление в пароводяном сепараторе 6 и промежуточном паровом баке 7 составляет 1,6-1,9 МПа. Конденсированная вода из пароводяного сепаратора 6 и промежуточного парового бака 7 подается в камеру расширения пара 8 для сброса давления и расширения с получением двух составляющих в виде насыщенного пара под давлением 0,2-0,5 МПа для потребителя(ей) пара и конденсированной воды для ее перекачки напрямую в бойлер. Остатки выпаривания, непрерывно выпускаемые из нижней части испарителя сточной воды 3, используют в качестве разбавителя катализатора гидролиза фурфурола путем смешения с кислотой, а именно остатки возвращаются в первоначальный процесс гидролиза фурфурола, где используются для смешивания с разведенной серной кислотой, которая используется для пропитывания сырья типа сердцевины початков кукурузы. Этот способ не приводит к загрязнению окружающей среды.

Дополнительно сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней, а затем сточная вода, выпускаемая из нижней части дистилляционной колонны сырой фурфуролсодержащей жидкости, подается в систему утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола таким образом реализован нулевой выпуск фурфуролсодержащей сточной воды. Выход фурфурола в варианте осуществления 2 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Вариант осуществления 3.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, температура составляет 192-201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.3. Фурфуролсодержащая сточная вода подвергается седиментации для удаления твердых включений и нейтрализуется с помощью Na2CO3. Обычная аустенитная нержавеющая сталь или углеродистая сталь используется в качестве материала частей оборудования, которые непосредственно контактируют с фурфуролсодержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению, для значительного снижения стоимости оборудования.

Нейтрализованная фурфуролсодержащая сточная вода транспортируется в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Горячий пар, генерируемый бойлером 5, вводится в испаритель сточной воды 3. Фурфуролсодержащая сточная вода и горячий пар используются для процесса нагрева, протекая в различных трубопроводах внутри испарителя сточной воды 3, где фурфуролсодержащая сточная вода нагревается за счет теплообмена. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения в нем, а затем транспортируется обратно в реактор гидролиза через трубопровод пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом, нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Давление пара составляет 1,6-1,9 МПа, а давление пара сточной воды составляет 1,3-1,6 МПа при разнице этих давлений 0,3 МПа. Конденсированная вода, образующаяся после выпаривания фурфуролсодержащей сточной воды, подается в пароводяной сепаратор 6 для образования насыщенного пара и конденсированной воды, из которого насыщенный пар подается в промежуточный паровой бак 7 для потребителя(ей) пара, причем давление в пароводяном сепараторе 6 и промежуточном паровом баке 7 составляет 1,6-1,9 МПа. Конденсированная вода из пароводяного сепаратора 6 и промежуточного парового бака 7 подается в камеру расширения пара 8 для сброса давления и расширения с получением двух составляющих в виде насыщенного пара под давлением 0,2-0,5 МПа для потребителя(ей) пара и конденсированной воды для ее перекачки непосредственно в бойлер. Остатки выпаривания непрерывно выпускаются из нижней части испарителя сточной воды 3. Сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней, а затем сточная вода, выпускаемая из нижней части дистилляционной колонны сырой фурфуролсодержащей жидкости, подается в систему утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола реализован нулевой выпуск фурфуролсодержащей сточной воды. Остатки выпаривания используются для получения готового продукта уксуснокислого натрия после таких процессов, как фильтрация, осветление, выпаривание/концентрирование, кристаллизация и т.п. Сточной воды не образуется во время этих процессов. Другие соединения типа NaOH или Ca(OH)2 также могут использоваться в качестве нейтрализующего вещества. Выход фурфурола в варианте осуществления 3 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Вариант осуществления 4.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, температура составляет от 192°С до 201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.4. Фурфуролсодержащая сточная вода подвергается седиментации для удаления твердых включений и затем транспортируется в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Далее сточная вода нагревается и выпаривается с помощью электронагревательной печи с напряжением 380 В в соответствии с этим вариантом осуществления. Сплавы титана используются в качестве материала частей оборудования, непосредственно контактирующих с фурфуролсодержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения, а затем поступает обратно в реактор гидролиза по трубопроводу пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Так как нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом, нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Давление пара сточной воды составляет 1,3-1,6 МПа, а остатки выпаривания, непрерывно выпускаемые из нижней части испарителя сточной воды 3, смешиваются с кислотой для использования в качестве разбавителя катализатора гидролиза фурфурола. Сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, также подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней. Сточная вода циркулирует в системе утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола реализован нулевой выпуск фурфуролсодержащей сточной воды. Выход фурфурола в варианте осуществления 4 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Вариант осуществления 5.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку(и) для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, при этом температура составляет 192-201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует далее для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.5. Фурфуролсодержащая сточная вода подвергается седиментации для удаления твердых включений и затем транспортируется в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Далее сточная вода нагревается и выпаривается с помощью угольной печи(ей) в соответствии с этим вариантом осуществления, что не будет поясняться подробно, поскольку не является предметом настоящего изобретения. Сплавы титана используются в качестве материала частей оборудования, непосредственно контактирующие с фурфуролсрдержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения в нем, а затем транспортируется обратно в реактор гидролиза через трубопровод пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Давление пара сточной воды составляет 1,3-1,6 МПа, а остатки выпаривания, непрерывно выпускаемые из нижней части испарителя сточной воды 3, смешиваются с кислотой для использования в качестве разбавителя катализатора гидролиза фурфурола. Сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, также подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней. Сточная вода циркулирует в системе утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола реализован нулевой выпуск фурфуролсодержащей сточной воды. Выход фурфурола в варианте осуществления 5 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Вариант осуществления 6.

В качестве сырья используется воздушно-сухая сердцевина початков кукурузы, которая очищена и измельчена на гранулы с размером частиц 1,0-1,5 см. Гранулы сердцевины початков затем подаются в мешалку для смешивания с кислотой, где концентрация и дозирование кислоты основаны на требованиях традиционного процесса производства фурфурола. После смешивания с кислотой пропитанные гранулы сердцевины початков транспортируются в сдвоенный реактор гидролиза последовательно ленточным транспортером. После заполнения сдвоенного реактора гидролиза в него подается пар под давлением 1,3-1,6 МПа, при этом температура составляет 192-201°С, а время гидролиза - от 0,4 ч до 1,0 ч. Сырая фурфуролсодержащая жидкость следует далее для осуществления последующих процессов, таких как экстракция и очистка до получения готового продукта фурфурола. Сточная вода утилизируется в соответствии со способом и системой по настоящему изобретению, как показано на фиг.5. Фурфуролсодержащая сточная вода подвергается седиментации для удаления твердых включений и затем транспортируется в буферный бак сточной воды 4 насосом сточной воды 2. Нижняя часть буферного бака сточной воды 4 соединена с нижней частью испарителя сточной воды 3. Далее сточная вода нагревается и выпаривается с помощью печи(ей), работающей на жидких нефтепродуктах или газе, что не будет поясняться подробно в этом варианте осуществления, поскольку не является предметом настоящего изобретения. Сплавы титана используются в качестве материала частей оборудования, непосредственно контактирующие с фурфуролсодержащей сточной водой в системе выпаривания сточной воды по настоящему изобретению. Пар сточной воды, полученный нагревом из сточной воды в испарителе сточной воды 3, содержащий некоторое количество фурфурола, транспортируется в буферный бак сточной воды 4 для смягчения в нем, а затем транспортируется обратно в реактор гидролиза через трубопровод пара сточной воды для организации рециркуляции фурфуролсодержащей сточной воды. Поскольку нижняя часть испарителя сточной воды 3 соединена с нижней частью буферного бака сточной воды 4 через трубопровод(ы), жидкая фаза, образующаяся после процесса смягчения, утекает обратно из нижней части буферного бака сточной воды 4 в нижнюю часть испарителя сточной воды 3 для последующего нагрева и испарения. Таким образом нагретая сточная вода непрерывно циркулирует между буферным баком сточной воды 4 и испарителем сточной воды 3.

Давление пара сточной воды составляет 1,3-1,6 МПа, а остатки выпаривания, непрерывно выпускаемые из нижней части испарителя сточной воды 3, смешиваются с кислотой для использования в качестве разбавителя катализатора гидролиза фурфурола. Сточная вода, содержащая легкие компоненты, образовавшаяся во время процесса очистки фурфурола, также подается в дистилляционную колонну сырой фурфуролсодержащей жидкости для извлечения небольшого количества фурфурола, содержащегося в ней. Сточная вода циркулирует в системе утилизации сточной воды по настоящему изобретению. Во всем процессе производства фурфурола реализован нулевой выпуск фурфуролсодержащей сточной воды. Выход фурфурола в варианте осуществления 6 составляет 9-10%. Подробные физические параметры продукта представлены в таблице 1.

Как было раскрыто в вышеприведенных вариантах осуществления, способ и система для утилизации фурфуролсодержащей сточной воды по настоящему изобретению осуществляются с нулевым выпуском загрязнений благодаря отсутствию выпуска сточной воды, и даже небольшое количество остатков безвредно утилизируется. В то же время ни выход годного, ни качество продукта фурфурола при этом не снижаются.

Как можно заметить из вышеприведенной таблицы, все варианты осуществления настоящего изобретения достигают или превосходят соответствующие требования национального стандарта Китая GB 1926.1-88. В то же время по сравнению с вариантом осуществления по традиционной технологии в настоящем изобретении реализован нулевой выпуск фурфуролсодержащей сточной воды. При этом даже небольшое количество ее остатков эффективно утилизируется.

Также должно быть понятно, что примеры и варианты осуществления, описанные выше, служат лишь для целей иллюстрации, при этом специалистами в этой области техники могут быть осуществлены различные модификации и изменения без отхода от сущности и области этой заявки в рамках правовой охраны по прилагаемой формуле.

Реферат

Изобретение относится к области получения фурфурола и системе для утилизации фурфуролсодержащей сточной воды. Способ и система для утилизации фурфуролсодержащей сточной воды включают перемещение фурфуролсодержащей сточной воды в систему выпаривания сточной воды с последующим нагревом для получения пара сточной воды, возвращение пара сточной воды в реактор гидролиза для формирования рециркуляции фурфуролсодержащей сточной воды, утилизацию фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды. Изобретение относится также к способу получения фурфурола, использующего эти способ и систему для утилизации фурфуролсодержащих сточных вод. Изобретение позволяет снизить издержки производства и стоимость оборудования, обеспечить нулевой выпуск фурфуролсодержащей сточной воды с исключением повторного загрязнения, утилизировать горючие вещества. 4 н. и 17 з.п. ф-лы, 5 ил., 1 табл.

Формула

(a) перемещение фурфуролсодержащей сточной воды в систему выпаривания сточной воды с последующим нагревом для получения пара сточной воды;

(b) возвращение пара сточной воды в реактор гидролиза для формирования рециркуляции фурфуролсодержащей сточной воды.

пароводяной сепаратор, соединенный с испарителем сточной воды, так, чтобы пар для нагрева после теплообмена в испарителе сточной воды подавался в пароводяной сепаратор для разделения на пар и конденсированную воду;

промежуточный паровой бак, соединенный с пароводяным сепаратором, так, чтобы пар, полученный в пароводяном сепараторе, подавался в промежуточный паровой бак для последующей подачи потребителю или потребителям пара;

камеру расширения пара, соединенную с пароводяным сепаратором и промежуточным паровым баком, так, чтобы конденсированная вода, образующаяся как в пароводяном сепараторе, так и в промежуточном паровом баке, подавалась в камеру расширения для понижения давления и расширения с получением пара низкого давления, подаваемого потребителю или потребителям пара, а также для получения конденсированной воды, непосредственно подаваемой в бойлер для организации рециркуляции мягкой воды.

(1) непосредственное использование в качестве топлива бойлера;

(2) использование в качестве гидролизной кислотной смеси в виде концентрированной жидкости;

(3) нейтрализация фурфуролсодержащей сточной воды добавлением щелочных составов до этапа (а) для получения утилизируемых фурфуролсодержащих остатков, образовавшихся после выпаривания сточной воды, которые включают раствор ацетата.

Комментарии