Способ вырубки, устройство вырубки и способ изготовления многослойного железного сердечника - RU2678622C1

Код документа: RU2678622C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается способа вырубки листа электротехнической стали, который используют для железного сердечника электродвигателя, устройства вырубки и способа изготовления многослойного железного сердечника.

Уровень техники

В последние годы, были предприняты попытки уменьшить размер железных сердечников, чтобы уменьшить вес электродвигателей и генераторов, в основном, электромобилей и гибридных электромобилей и увеличить скорость (увеличить частоту) для обеспечения мощности. С точки зрения уменьшения потерь в железном сердечнике, все больше требуются более тонкие листы электротехнической стали, обладающие толщиной 0,25 мм или менее, что меньше обычного.

Железные сердечники электродвигателей и генераторов изготавливают с использованием, в качестве основного материала, листа электротехнической стали с уменьшенной толщиной для уменьшения потерь на вихревые токи и с помощью вырубки листа электротехнической стали. При вырубке, форму для изделия устанавливают в пресс-машине, соответствующие части железного сердечника вырубают в форме и устройство подачи для рулонов подает стальные полоски, выполненные путем разрезания листа стали на куски заданной ширины. Железный сердечник изготавливают путем взаимного сцепления в форме нескольких частей элементов железного сердечника после вырубки с целью объединения, или путем удаления частей элементов железного сердечника из формы и, в дальнейшем, их объединения с помощью сварки или с помощью крепления болтами. Железный сердечник, изготовленный с помощью такого формирования многослойной структуры из тонких листов электротехнической стали и их объединения, называется многослойным железным сердечником.

Описанную выше вырубку, в основном, применяют благодаря ее отличной производительности. С другой стороны, при обычной вырубке части элементов железного сердечника нужно вырубать по одной. Соответственно, при уменьшении толщины листа основного материала, для изготовления железного сердечника необходимо большое количество частей элементов и производительность существенно снижается. Описаны технологии вырубки в случае, когда листы стали из основного материала расположены стопкой, и описаны решения проблем, касающихся этих технологий.

Например, в JP S55-1566231 и JP 2003-153503 описаны технологии крепления нескольких взаимно сцепленных листов стали или подобных листов стали в ходе процесса до вырубки на раннем этапе процесса прижатия в форме с целью решения проблемы отклонения листов стали, когда они расположены стопкой и их одновременно подают в форму. В JP 2005-261038 описана технология формирования объединяющего участка сцепления для крепления листов стали и выравнивания выступа объединяющего участка сцепления с использованием сдвига назад, чтобы форма выступа не являлась препятствием для процесса формирования многослойной структуры. Все эти технологии описывают меры противодействия ухудшению точности размеров в случае одновременной вырубки листов стали.

В JP 2012-115893 и JP 2012-115894 описаны технологии для предоставления возможности одновременной вырубки нескольких листов стали в ходе одного процесса штампования при одновременном предотвращении увеличения прогибов и мелких дефектов при резке, причем форма содержит несколько участков, соответствующих пуансонам и матрицам.

В JP H07-201551 описано, что несколько листов стали связаны друг с другом, при этом размер зерна установлен равным 20 n (мкм) или более, где n обозначает количество листов в многослойной структуре. В JP 2003-253404 описан ненаправленный лист электротехнической стали для ротора, для которого предотвращают ухудшение магнитных характеристик железного сердечника, которое имеет место при изготовлении разделенного железного сердечника.

Раскрытие сущности изобретения

Техническая задача.

В общем известно, что пластическая деформация остается вблизи подвергнутых вырубке концевых участков, и в них ухудшаются магнитные характеристики, так как подвергнутые вырубке концевые участки претерпевают сильные пластичные деформации в ходе вырубки. При количественной оценке величины ухудшения магнитных характеристик, указанная величина ухудшения не может быть объяснена только пластической деформацией. Таким образом, считается, что упругая деформация, которая остается помимо пластической деформации, также влияет на ухудшение магнитных характеристик. Таким образом, хотя вырубка обладает отличной производительностью, существует проблема ухудшения магнитных характеристик железного сердечника. Когда несколько листов стали, расположенных стопкой, подвергаются вырубке, сила связи между листами стали, расположенными стопкой, слаба и, следовательно, увеличен пластически деформируемый участок, в результате ухудшаются магнитные характеристики по сравнению со случаем, когда вырубку осуществляют с листами по одному. Соответственно, когда листы электротехнической стали расположены стопкой, и они одновременно подвергаются вырубке, имеет место проблема ухудшения магнитных характеристик железного сердечника.

Упомянутые выше технологии, описанные в JP S55-1566231, JP 2003-153503, JP 2005-261038, JP 2012-115893 и JP 2012-115894, сконцентрированы только на ухудшении точности размеров железного сердечника и увеличении величин прогиба и мелких дефектов при резке из-за вырубки листов стали и не описывают решений, касающихся улучшения ситуации с ухудшением магнитных характеристик железного сердечника.

В технологиях, описанных в JP 2012-115893 и JP 2012-115894, листы стали, расположенные стопкой, не вырубают одновременно с помощью одной формы. Эти технологии обладают некоторым преимуществом с точки зрения ухудшения магнитных характеристик, но имеют недостаток, заключающийся в том, что структура формы сложна и стоимость формы сильно увеличивается. Более того, эти технологии не описывают способ эффективного объединения и связывания нескольких частей элементов железного сердечника, полученных при вырубке с помощью пуансонов и матриц.

Более того, технология, описанная в JP H07-201551, нацелена на сокращение изнашивания формы, когда листы стали расположены стопкой и осуществляют их вырубку, и не изучает решение по предотвращению ухудшения магнитных характеристик при вырубке. При этой технологии вырубку осуществляют в состоянии, в котором листы стали связаны друг с другом и режим их обработки отличается от режима, в котором листы стали располагают стопкой непосредственно перед прижатием и вырубкой. Технология, описанная в JP 2003-253404, нацелена на предотвращение ухудшения магнитных характеристик железного сердечника, которое имеет место при изготовлении разделенного железного сердечника и не учитывает вырубку нескольких листов стали, расположенных стопкой.

Настоящее изобретение выполнено с учетом упомянутых выше обстоятельств, и его задача заключается в том, чтобы предложить способ вырубки, устройство вырубки и способ изготовления многослойного железного сердечника, с помощью которого возможно одновременно вырубать несколько листов электротехнической стали, расположенных стопкой, при сведении к минимуму увеличения потерь в сердечнике.

Решение задачи.

Для решения описанной выше проблемы и достижения цели, способ вырубки включает в себя вырубку нескольких листов электротехнической стали, расположенных стопкой, с помощью некоторой формы. Толщины листов электротехнической стали устанавливают равными 0,35 мм или менее, твердость по Виккерсу (усилие при испытании - 1 кг) листов устанавливают равной от 150 до 400, а средний размер кристаллического зерна листов устанавливают равным от 50 до 250 мкм. Зазор формы устанавливают равным 7% или более минимальной толщины листа в листах электротехнической стали и равным 7% или менее общей толщины листов электротехнической стали, а давление, которое нажимное устройство листов из формы прикладывает к листам электротехнической стали, устанавливают равным 0,10 МПа или более.

Более того, в описанном выше способе вырубки, который соответствует настоящему изобретению, толщины листов электротехнической стали устанавливают равными от 0,25 мм или менее.

Более того, в описанном выше способе вырубки, который соответствует настоящему изобретению, коэффициент трения покоя между поверхностями листов электротехнической стали, расположенных стопкой, устанавливают равным 0,3 или более, а коэффициенты трения покоя между листами электротехнической стали и поверхностью пластины матрицы формы, которая контактирует с листами электротехнической стали, и между листами электротехнической стали и поверхностью нажимного устройства листов формы устанавливают равными от 0,3 до 0,8.

Более того, в описанном выше способе вырубки, который соответствует настоящему изобретению, листы электротехнической стали содержат Si в количестве от 0,5 до 6,6%, Al в количестве 2,5% или менее, и Mn в количестве от 0,1 до 3,0% в процентах по массе и количество включений, обладающих размером зерна от 0,1 до 3,0 мкм, в стали устанавливают в диапазоне от 1000 до 8000 штук/мм2.

Устройство вырубки, соответствующее настоящему изобретению, содержит форму, и устройство вырубки выполнено с возможностью вырубки нескольких листов электротехнической стали, расположенных стопкой. Толщины листов электротехнической стали устанавливают равными 0,35 мм или менее, твердость по Виккерсу (усилие при испытании - 1 кг) листов устанавливают равной от 150 до 400, а средний размер кристаллического зерна листов устанавливают равным от 50 до 250 мкм. Зазор формы устанавливают равным 7% или более минимальной толщины листа в листах электротехнической стали и равным 7% или менее общей толщины листов электротехнической стали, а давление, которое нажимное устройство листов из формы прикладывает к листам электротехнической стали, устанавливают равным 0,10 МПа или более.

Более того, способ изготовления многослойного железного сердечника, соответствующий настоящему изобретению, включает в себя следующее: формируют многослойную структуру и объединяют части элементов железного сердечника, вырубленные с использованием способа вырубки, который соответствует настоящему изобретению, с целью изготовления многослойного железного сердечника.

Технический результат.

В соответствии с настоящим изобретением, несколько листов электротехнической стали, расположенных стопкой, могут быть вырублены одновременно при сведении к минимуму увеличения потерь в сердечнике.

Краткое описание чертежей

Фиг. 1 - вид, схематично показывающий структуру устройства вырубки и поясняющий процесс вырубки, которые соответствуют некоторому варианту осуществления изобретения;

фиг. 2 - вид, показывающий многослойный железный сердечник, который изготовлен в соответствии с вариантом осуществления изобретения;

фиг. 3 - вид, поясняющий способ оценки магнитных характеристик (потери в сердечнике) многослойного железного сердечника, который изготовлен в соответствии с вариантом осуществления изобретения;

фиг. 4 - вид, показывающий диаграмму, иллюстрирующую связь зазора и процента увеличения потерь в сердечнике в первом примере;

фиг. 5 - вид, показывающий диаграмму, иллюстрирующую связь давления нажимного устройства листов и процента увеличения потерь в сердечнике в первом примере;

фиг. 6 - вид, показывающий диаграмму, иллюстрирующую связь твердости листов электротехнической стали и процента увеличения потерь в сердечнике электродвигателя во втором примере;

фиг. 7 - вид, показывающий диаграмму, иллюстрирующую связь размера кристаллического зерна и процента увеличения потерь в сердечнике электродвигателя во втором примере;

фиг. 8 - вид, показывающий диаграмму, иллюстрирующую связь коэффициента трения покоя между листами электротехнической стали и процента увеличения потерь в сердечнике электродвигателя в третьем примере.

Осуществление изобретения

Здесь и далее со ссылками на приложенные чертежи будут описаны способ вырубки, осуществляемый устройством вырубки, и способ изготовления многослойного железного сердечника в соответствии с некоторым вариантом осуществления настоящего изобретения. Заметим, что этот вариант осуществления изобретения не ограничивает настоящее изобретение.

Структура устройства вырубки.

Сначала, со ссылкой на фиг. 1, описана структура устройства вырубки и содержание процесса вырубки в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 1, устройство 10 вырубки содержит пресс-машину 1 и обжимные ролики 2. Форма 3, которую используют для вырубки и которая установлена в пресс-машине 1, содержит пуансон 4 и матрицу 5. В матрице 5 выполнены отверстие 6 матрицы, которое является сквозным отверстием и форма которого соответствует форме подлежащего штамповке части элемента железного сердечника, и пластина 7 матрицы, контактирующая с листом стали. Пуансон 4 выполнен с возможностью подъема и снижения относительно матрицы 5 с помощью устройства управления (не показано). Когда пуансон 4, расположенный в позиции, соответствующей отверстию 6 матрицы, вставляют в отверстие 6 матрицы, лист стали, вставленный в форму 3, разрезают и вырубают вдоль формы отверстия 6 матрицы. Между пуансоном 4 и матрицей 5 установлен заданный интервал (зазор а). Форма 3 содержит нажимное устройство 8 листов для нажима, со стороны пуансона 4 при осуществлении вырубки, на лист стали вблизи его концевых участков, тем самым для прижатия листа стали к пластине 7 матрицы и удержания листа стали относительно пластины 7 матрицы. На нажимном устройстве 8 листов предусмотрен пружинный блок 9, такой как пружина.

Части элементов железного сердечника вырубают тогда, когда несколько рулонов С (С1 - С3) полосок стали, полученных разрезанием листа стали на куски заданной ширины, располагают стопкой и подают в форму 3 с помощью обжимных роликов 2 (устройства подачи для рулонов). Части элементов железного сердечника после процесса вырубки подвергают взаимному сцеплению в форме 3 с целью их объединения, тем самым изготавливают многослойный железный сердечник. В качестве альтернативы, многослойный железный сердечник изготавливают путем извлечения частей элементов железного сердечника из формы 3 и дальнейшего их объединения с помощью сварки или крепления болтами.

Принципы изобретения.

Настоящее изобретение предотвращает ухудшение магнитных характеристик (потерь в сердечнике) многослойного железного сердечника (здесь и далее также называют железным сердечником) при вырубке листов электротехнической стали (здесь и далее также называют листами стали), которые расположены стопкой, как описано выше. Во-первый, авторы изобретения сконцентрировались на влиянии силы связи, приложенной при вырубке между листами стали, расположенными стопкой (формирующими многослойную структуру). Далее, авторы изобретения посчитали, что одновременное управление как условиями формы 3, так и материалом, подлежащим обработке (лист стали), может увеличить силу связи между листами стали и уменьшить до минимума ухудшение магнитных характеристик (потерь в сердечнике) при вырубке, когда листы стали расположены стопкой, и пришли к настоящему изобретению. Другими словами, отдельные листы стали оказывают влияние один на другой с помощью поверхностного трения в процесса резки в состоянии, когда листы стали расположены стопкой. Тем не менее, при обычных условиях силы трения недостаточно для предотвращения увеличения потерь в сердечнике из-за вырубки. Авторы изобретения посчитали, что силой трения между поверхностями листов стали можно управлять соответствующим образом путем более точного управления условиями формы 3 и основного материала по сравнению с обычным управлением. Сначала, авторы изобретения сконцентрировались на силе, которую нажимное устройство 8 листов прикладывает к листам стали при вырубке с целью улучшения силы связи с использованием силы трения между поверхностями листами стали. Более того, авторы изобретения пытались так управлять коэффициентом трения между поверхностями листов стали и коэффициентом трения между листами стали и поверхностью формы 3, которая контактирует с ними, чтобы указанные коэффициенты находились в надлежащих диапазонах.

Более того, при упомянутых выше условиях, в ходе процесса резки листов стали, расположенных стопкой, сильное растягивающее усилие приложено к концевым участкам листов стали. Когда сильное растягивающее усилие прикладывают непрерывно и передают, увеличиваются участки с ухудшающимися магнитными характеристиками. Было обнаружено, что использование материала с высокой твердостью, такого как сталь, и который легко разрушается в ходе процесса резки, эффективно для укорачивания периода времени, в течение которого во время процесса резки прикладывают растягивающее усилие, с целью уменьшения диапазона, в котором остается напряжение. Более того, было обнаружено, что использование листов стали, размер кристаллического зерна которых находится в диапазоне, совместимом с условиями вырубки, эффективно для предотвращения увеличения эластично и пластично деформированной области из обработанных концевых участков. Обычно, известно, что твердость материала, подлежащего обработке, оказывает влияние на магнитные характеристики после вырубки. В настоящее время было обнаружено, что установка твердости материала, подлежащего обработке, в соответствии с заданным условием, особенно эффективна при вырубке листов, расположенных стопкой, и было предложено настоящее изобретение.

Более того, известно, что зазор оказывает влияние на форму и характеристики материала, подлежащего обработке в ходе вырубки. Когда листы стали расположены стопкой и подвергаются вырубке, было обнаружено, что надлежащий выбор зазора а также чрезвычайно эффективен для увеличения удерживающей силы между многослойной структурой из листов стали и для предотвращения увеличения эластично и пластично деформированной области при вырубке. Авторам изобретения известно, что эффективным является определение нижнего предела для зазора а как процента относительно толщины листа стали, обладающего минимальной толщиной среди листов стали, и определение верхнего предела для указанного зазора как процента относительно общей толщины листов стали. Упомянутое выше определение считается эффективным так как деформация концевых участков листов стали при вырубке многослойной структуры из листов стали отличается от деформации при вырубке одного листа стали.

Более того, было обнаружено, что одновременное управление компонентами стали и количеством включений в стали вызывает разрушение материала во время вырубки с целью уменьшения величины остающегося напряжения из-за упругопластической деформации в ходе указанного процесса.

Чтобы предотвратить увеличение потерь в железном сердечнике в ходе вырубки листов электротехнической стали, расположенных стопкой, нужно рассматривать как абсолютное значение, так и процент увеличения потерь в железном сердечнике. Для поиска только предпочтительных магнитных характеристик железного сердечника достаточно попытаться просто снизить абсолютное значение потерь в железном сердечнике, без учета процента увеличения из-за обработки. Использование листа электротехнической стали с крупным размером кристаллического зерна и предпочтительными магнитными характеристиками в качестве основного материала железного сердечника неизбежно увеличивает затраты на основной материал, что приводит к увеличению стоимости продукта. Следовательно, важно учесть процент увеличения потерь в сердечнике при изготовлении предпочтительного продукта с учетом общей стоимости железного сердечника. Процент увеличения потерь в сердечнике вычисляют по следующей формуле (1).

где Wp: потери в железном сердечнике, полученном в ходе обработки вырубкой в состоянии, когда листы стали расположены стопкой;

W0: потери в железном сердечнике такой же формы, полученном способом обработки, который приводит к уменьшению увеличения потерь в сердечнике из-за деформации.

Процесс вырубки

Процесс вырубки в этом варианте осуществления изобретения удовлетворяет следующим требованиям, определенным на основе упомянутых выше заключений. Этот вариант осуществления изобретения использует способ резки электродом-проволокой в качестве способа обработки для W0 из упомянутой выше формулы (1).

Толщина листа электротехнической стали: 0,35 мм или менее (желательно 0,25 мм или менее)

В этом варианте осуществления изобретения лист электротехнической стали, толщиной 0,35 мм или менее, используют в качестве основного материала для многослойного железного сердечника. Когда толщина листа увеличена и составляет больше 0,35 мм, уменьшается преимущество, обеспечиваемое одновременной вырубкой, осуществляемой для листов стали, и заключающееся в увеличении эффективности изготовления железного сердечника. Более того, общая толщина двух или более листов становится слишком большой и трудно сохранить точность размеров многослойного железного сердечника. Кроме того, не обязательно обеспечиваются предпочтительные магнитные характеристики, даже при вырубке с сохранением других требований, что будет описано ниже.

Толщины листов стали, которые расположены стопкой, не обязательно одинаковы и можно объединять листы стали с разной толщиной листов. В этом случае достаточно, что толщину листа стали с наибольшей толщиной листа устанавливают равной 0,35 мм или менее. Как будет описано ниже во втором примере, желательно, чтобы толщина используемого листа стали равнялась 0,25 мм или менее.

Зазор: 7% или более толщины одного листа стали с минимальной толщиной листа стали и 7% или менее общей толщины листов стали, расположенных стопкой

В общем известно, что зазор а оказывает влияние на форму подвергнутых вырубке концевых участков при вырубке. Зазор нужно изменять в соответствии с толщиной листа. Когда листы стали располагают стопкой и осуществляют вырубку, соответствующие толщины листов стали, расположенных стопкой, и общее значение толщины листов стали являются факторами, которые могут влиять на надлежащее значение зазора а. Надлежащее значение зазора а необходимо определить с учетом соответствующих вкладов.

В этом варианте осуществления изобретения нижний предел для зазора а устанавливают равным 7% или более толщины листа стали с минимальной толщиной листа среди листов стали, расположенных стопкой, что делают на основе первого и второго примеров, что будет описано ниже. При обычной обработке вырубкой, когда зазор а чрезвычайно мал, в некоторых случаях вырабатывается вторичная поверхность среза, но магнитные характеристики существенно не ухудшаются. Когда вырубку осуществляют в состоянии, когда листы стали расположены стопкой, минимальное значение зазора а нужно установить в соответствии с толщиной листа стали с минимальной толщиной (смотри примеры, указанные в номерах 38, 39, 44 и 45 в таблице 2 во втором примере, что будет описано ниже), чтобы предотвратить ухудшение магнитных характеристик железного сердечника. Считается, что зазор а нужно устанавливать таким образом, по следующей причине. То есть, в ходе вырубки многослойной структуры из листов стали, величина отклонения (величина втягивания) листов стали вблизи подвергнутых вырубке концевых участков в боковом направлении велика и, следовательно, концевые участки листов стали легче деформируются при подъеме пуансона 4. Это влияние становится существеннее в листе стали с меньшей толщиной листа и более низкой жесткостью. Соответственно, для уменьшения влияния деформации, получаемой при подъеме пуансона 4 из-за слишком малого зазора а, зазор а устанавливают равным 7% или более толщины листа стали с минимальной толщиной листа среди листов стали, расположенных стопкой.

С другой стороны, верхний предел для зазора а устанавливают равным 7% или менее общей толщины листов стали, расположенных стопкой, на основе первого и второго примеров, что будет описано ниже. Это является необходимым условием для предотвращения увеличения потерь в сердечнике с помощью уменьшения величины отклонения листов стали до минимума, когда осуществляют вырубку для листов стали, расположенных стопкой. Этот вариант осуществления изобретения использует способ сделать листы стали ближе, чтобы их объединить, что делают с помощью надлежащего управления нажимным устройством 8 листов или коэффициентом трения поверхностей листов стали, как будет описано ниже. По сравнению с вырубкой одного листа стали, при вырубке листов стали, расположенных стопкой, величина втягивания листов стали в отверстие 6 матрицы обычно больше. Процент, который составляет зазор а относительно общей толщины листов стали, расположенных стопкой, устанавливают равным значению, которое меньше аналогичного процента для зазора а, когда листы стали рассматривают как один лист стали.

Давление нажимного устройства листов 0,10 МПа или более

В общем, нажимное устройство 8 листов из формы 3 для вырубки используют, в основном, для предотвращения, в ходе вырубки, подпрыгивания материала, подлежащего вырубке. В отличие от упомянутого, в этом варианте осуществления изобретения нажимное устройство 8 листов используют для увеличения силы связи вблизи концевых участков расположенных стопкой листов стали, с которыми осуществляют процесс резки, когда листы стали расположены стопкой и подвергаются вырубке. Благодаря тому, что нажимное устройство 8 листов достаточно прижимает листы стали, уменьшается отклонение позиций листов стали и уменьшается величина втягивания листов стали в отверстие 6 матрицы в ходе вырубки и уменьшается величина деформации концевых участков листов стали. В результате, уменьшается ухудшение магнитных характеристик листов стали. Для того, чтобы получить этот результат, давление (давление нажимного устройства листов), которое нажимное устройство 8 листов прикладывает к листам стали устанавливают равным, по меньшей мере, 0,10 МПа. Когда давление нажимного устройства листов меньше 0,10 МПа, сила связи между листами стали уменьшается в ходе вырубки и увеличивается локальная величина отклонения концевых участков в ходе вырубки, в результате чего ухудшаются магнитные характеристики.

В этом варианте осуществления изобретения, предпочтительно, чтобы давление нажимного устройства листов было установлено в диапазоне от 0,30 до 0,80 МПа, на основе первого примера, что будет описано ниже, ограниченным образом. Эффект увеличения силы связи между листами стали, расположенными стопкой, особенно усиливается, когда давление нажимного устройства листов установлено равным 0,30 МПа или более. С другой стороны, когда давление нажимного устройства листов больше 0,80 МПа, можно сказать, что сила связи между листами стали достаточно высока, но увеличивается процент увеличения потерь в сердечнике. В качестве причины этого, оценивается, что скорость, с которой ударяются друг с другом плита с выталкивателями нажимного устройства 8 и листов и листы стали, увеличивается, когда вырубку осуществляют непрерывно, чтобы легче выработать деформацию в листах стали.

Нажимное устройство 8 листов может обладать упомянутыми выше функциям благодаря тому, что давление нажимного устройства листов прикладывают к локальным участкам основного материала вблизи пуансона 4 в ходе вырубки. Сила, с которой нажимное устройство 8 листов давит на материал, подлежащий обработке, с использованием формы 3, обычно равномерна по всей поверхности плиты с выталкивателями нажимного устройства 8 листов и, следовательно, давление вычисляют путем деления общего значения силы, действующей на нажимное устройство 8 листов, на площадь нажимного устройства 8 листов.

Размер кристаллического зерна листов электротехнической стали: средний размер кристаллического зерна составляет от 50 до 250 мкм.

Размер кристаллического зерна является важным фактором, оказывающим преобладающее влияние на магнитные характеристики неориентированных листов электротехнической стали. В общем известно, чем больше размер кристаллического зерна, тем меньше потери в сердечнике. Влияние размера кристаллического зерна листов электротехнической стали, которые подвергаются вырубке, на ухудшение магнитных характеристик железного сердечника после вырубки еще хорошо не известно (см. JP H07-201551 и JP 2003-253404).

В настоящем изобретении так управляют размером кристаллического зерна листов электротехнической стали, для которых одновременно осуществляют вырубку, что указанный размер находится в надлежащем диапазоне, помимо требований процесса вырубки, что нужно для предотвращения ухудшения магнитных характеристик, которое может легко иметь место при осуществлении вырубки для листов стали, расположенных стопкой.

В ходе вырубки листов стали, нужно, чтобы сила связи между листами стали увеличивалась с увеличением давления нажимного устройства листов, силы трения между поверхностями листов стали и подобным, но только увеличения силы связи недостаточно для предотвращения увеличения потерь в частях элементов железного сердечника после вырубки. Другими словами, с опусканием пуансона 4 увеличивается величина втягивания листа стали со сравнительно слабой силой связи из листов стали, расположенных стопкой, в отверстие 6 матрицы. Когда осуществляют вырубку листа стали в состоянии, когда в его концевых участках вырабатывается упругопластическая деформация, увеличивается величина накопления деформации на концевых участках листа стали после вырубки и увеличиваются потери в железном сердечнике. Считается, что величина накопления деформации из-за упругопластической деформации увеличивается в соответствии с увеличением неравномерности механических характеристик основного материала. В листе стали с крупным размером кристаллического зерна граничные и внутренние участки зерен распределены неравномерно. Следовательно, увеличение потерь в сердечнике считается существенным при вырубке в состоянии, когда листы стали расположены стопкой. С другой стороны границы кристаллических зерен плотно распределены в листе стали с малым размером кристаллического зерна, в результате чего деформация равномерно распределяется в листе стали, тем самым предотвращая увеличение потерь в сердечнике.

В этом варианте осуществления изобретения, когда листы стали располагаются стопкой и подвергаются вырубке, увеличивают давление нажимного устройства листов и размер кристаллического зерна устанавливают равным от 50 до 250 мкм (более предпочтительно от 100 до 200 мкм) на основе второго примера, который будет описан ниже. При такой установке, величина увеличения потерь в сердечнике может быть сделана малой и абсолютное значение потерь в железном сердечнике после вырубки может быть существенно уменьшено. С другой стороны, когда давление нажимного устройства листов недостаточно, эффект уменьшения абсолютного значения потерь в железном сердечнике не может быть обеспечен в достаточной степени даже при установке размера кристаллического зерна равным от 50 до 250 мкм (от 100 до 200 мкм). Другими словами, желаемый результат обеспечивается путем надлежащего управления как размером кристаллического зерна, так и давлением нажимного устройства листов.

Как описано выше, когда размер кристаллического зерна увеличивают так, что он становится больше 200 мкм или 250 мкм, увеличивается величина остающейся деформации в концевых участках листов стали и увеличивается величина потерь в железном сердечнике, когда листы стали расположены стопкой и подвергаются вырубке. Таким образом, верхний предел размера кристаллического зерна устанавливают равным 250 мкм, или, предпочтительно, равным 200 мкм. С другой стороны, когда размер кристаллического зерна меньше 100 мкм или 50 мкм, исключается упомянутое выше увеличение потерь в сердечнике, но магнитные характеристики самого основного материала железного сердечника являются плохими и, следовательно, плохим является абсолютное значение потерь в изготовленном железном сердечнике. Соответственно, такой размер кристаллического зерна не подходит для материала для высокоэффективного электродвигателя. С учетом сказанного, нижний предел размера кристаллического зерна устанавливают равным 50 мкм, или, предпочтительно, равным 100 мкм.

Достаточно вычислять средний размер кристаллического зерна на основе наблюдения поперечного сечения листов стали. Другими словами, размер кристаллического зерна оценивают подходящим образом с помощью процесса создания изображений, в ходе которого получают поперечное сечение образцов с помощью разрезания, полировки и дальнейшего осуществления процесса травления границ кристаллических зерен.

Средний размер кристаллического зерна вычисляют следующим образом. Сначала, получают среднюю площадь, занимаемую кристаллическим зерном в поперечном сечении, что делают путем подсчета количества кристаллических зерен, присутствующих в наблюдаемой площади, и деления наблюдаемой площади на количество кристаллических зерен. Когда форму кристаллических зерен считают круглой, средний размер кристаллического зерна вычисляют по вычисленной средней площади одного кристаллического зерна. Когда вычисленный таким способом средний размер кристаллического зерна составляет 80 мкм или менее, это значение используют как средний размер кристаллического зерна.

С другой стороны, в случае большого размера кристаллического зерна и когда поперечное сечение частично содержит малые кристаллические зерна или поперечное сечение разрезает участок около тройного перехода границы зерна, упомянутый выше способ порождает ошибки вычисления размера зерна. Для предотвращения ошибок, когда средний размер кристаллического зерна, вычисленный с помощью упомянутого выше способа, составляет больше 80 мкм, подходит вычисление, включающее в себя взвешивание на отношения площадей отдельных кристаллических зерен, которые наблюдаются в поперечном сечении. Другими словами, когда площадь каждого кристалла обозначается через S(i) и доля площади обозначается через r(i), среднюю площадь кристаллического зерна находят с помощью следующей формулы (2). Когда форму кристаллических зерен считают круглой, средний размер кристаллического зерна может быть вычислен как эквивалентный диаметр круга по средней площади кристаллического зерна.

Твердость листов электротехнической стали: твердость по Виккерсу (усилие при испытании 1 кг) составляет от 150 до 400

При увеличении твердости материала, уменьшается удлинение и подлежащий обработке материал разрушается на раннем этапе в процессе резки. Считается, что уменьшается величина втягивания подлежащего обработке материала в отверстие 6 матрицы и величина накопления деформации вблизи обработанных концевых участков, тем самым предотвращается увеличение потерь в сердечнике. Как упомянуто выше, в ходе вырубки в состоянии, когда листы стали расположены стопкой, величина втягивания подлежащего обработке материала (листы стали) в отверстие 6 матрицы легко увеличивается и степень важности надлежащего управления разрушением подлежащего обработке материала гораздо выше по сравнению с обычной обработкой вырубкой.

В настоящем изобретении условия нажимного устройства 8 листов и силу трения между поверхностями листов электротехнической стали одновременно делают надлежащими, чтобы таким образом увеличить до некоторой степени силу связи между листами электротехнической стали. Кроме того, твердость материала (листов электротехнической стали) устанавливают так, чтобы она находилась в надлежащем диапазоне, чтобы разрушение в ходе вырубки происходило в надлежащих позициях, тем самым предотвращается увеличение потерь в сердечнике.

Существенный результат, заключающийся в предотвращении увеличения потерь в сердечнике, обеспечивается благодаря такому управлению твердостью по Виккерсу основного материала, что она находится в надлежащем диапазоне, как указано во втором примере, что будет описано ниже. Процент увеличения потерь в сердечнике, когда два или более листа электротехнической стали расположены стопкой и осуществляют их вырубку, хуже процента увеличения потерь в сердечнике, когда осуществляют вырубку одного листа электротехнической стали, и в будущем необходимо улучшить эту ситуацию.

Твердость листов стали может быть оценена путем измерения твердости по Виккерсу или она может быть ограничена значением (HV1) измерения с весом, равным 1 кг. В этом варианте осуществления изобретения, чтобы обеспечить упомянутый выше результат, заключающийся в предотвращении увеличения потерь в сердечнике, твердость листов электротехнической стали устанавливают как твердость по Виккерсу, равную 150 или более. Как указано во втором примере, что будет описано ниже, особенно подходят листы стали с твердостью по Виккерсу, которая равна 190 или более. Превышение твердости по Виккерсу листов стали более значения, равного 400, нецелесообразно с точки зрения повреждения формы 3. По этой причине твердость по Виккерсу листов стали так ограничена, что она составляет 400 или более.

Коэффициент трения покоя между поверхностями листов электротехнической стали: 0,3 или более

Коэффициент трения покоя между поверхностью пластины матрицы, контактирующей с листами электротехнической стали, и листами электротехнической стали и коэффициент трения покоя между поверхностью нажимного устройства листов и листами электротехнической стали: от 0,3 до 0,8

Как описано выше, в настоящем изобретении используют результат, обеспечиваемый увеличением силы связи между листами стали, когда листы стали, расположенные стопкой, вырубают одновременно. Упомянутый выше результат обеспечивается благодаря увеличению коэффициента трения покоя между поверхностями листов стали. Другими словами, необходимо управлять коэффициентом трения покоя между поверхностями листов электротехнической стали, которые расположены стопкой и которые подвергаются вырубке. Когда используют разные листы электротехнической стали, предпочтительно оценить коэффициент трения покоя между поверхностями расположенных стопкой листов электротехнической стали.

Более того, для того, чтобы предотвратить втягивание листов стали в отверстие 6 матрицы в ходе вырубки, необходимо одновременно увеличивать силы трения особенно вблизи пуансона 4 на поверхности пластины 7 матрицы и на поверхности нажимного устройства 8 листов, которая контактирует с листами электротехнической стали, для которых осуществляют вырубку. Коэффициенты трения покоя между поверхностью листов электротехнической стали и поверхностями упомянутых выше элементов формы 3 должны составлять 0,3 или более. Для обеспечения этого результата необходимо управлять коэффициентом трения покоя формы 3 в области, примерно составляющей 10 мм или более, вблизи отверстия 6 матрицы. Другими словами, упомянутый выше результат может быть обеспечен с помощью способа изменения шероховатости и тому подобного в области, ширина которой примерно равна 10 мм или более, вблизи отверстия 6 матрицы, или всех поверхностей нажимного устройства 8 листов и пластины 7 матрицы, которая контактирует с листами электротехнической стали.

В процессе точной вырубки также используется способ увеличения силы связи в ходе вырубки, заключающийся в обеспечении выступа на нажимном устройстве 8 листов и побуждения, чтобы выступ схватывал материал. Тем не менее, такое схватывание выступом ухудшает магнитные характеристики железного сердечника и, следовательно, не является предпочтительным в ходе вырубки материала железного сердечника для электродвигателей и генераторов.

В этом варианте осуществления изобретения коэффициент трения покоя между поверхностями листов стали устанавливают равным 0,3 или более, а коэффициенты трения покоя между поверхностью листа стали и поверхностями элементов формы, которые контактируют с поверхностью стали, устанавливают равными 0,3 или более, что делают на основе третьего примера, что будет описано ниже. Когда коэффициенты трения между поверхностью листов электротехнической стали, которые подвергаются вырубке, и поверхностями формы, которые контактируют с поверхностью листов электротехнической стали, слишком велики, листы электротехнической стали не перемещаются гладко в форму 3 и после вырубки увеличиваются потери в железном сердечнике. Для предотвращения этого, коэффициенты трения покоя ограничены значениями 0,8 или менее.

Компоненты стали для листов электротехнической стали: Si: от 0,5 до 6,6%, Al: 2,5% или менее, Mn: от 0,1 до 3,0%.

В этом варианте осуществления изобретения содержание Si, Al и Mn как компонентов стали для листов электротехнической стали, которые являются основным материалом железного сердечника, установлено, соответственно, равным от 0,5 до 6,6%, 2,5% или менее и от 0,1 до 3,0% в терминах процентов по массе, на основе четвертого примера, что будет описано ниже. Эти содержания компонентов стали образуют основу, удовлетворяющую требованию твердости по Виккерсу материала, равной 150 или более, и ускоряют образование включений в стали. Результаты, обеспечиваемые твердостью по Виккерсу, описаны выше. Результаты, обеспечиваемые включениями в стали, будут описаны ниже.

Si является элементом, который увеличивает удельное сопротивление стали и, таким образом, уменьшает потери на вихревые токи, что вносит вклад в уменьшение потерь в сердечнике. Когда его величина (содержание) меньше 0,5% в терминах процентов по массе, трудно увеличить твердость по Виккерсу до значения, равного 150 или более без увеличения потерь в сердечнике даже при добавлении других компонентов (Al, Cr и подобных). Следовательно, содержание Si ограничено значением 0,5% или более. Когда содержание Si превышает 6,6% в терминах процентов по массе, трудно осуществлять вырубку в состоянии, когда два или более листа расположены стопкой, из-за повышения хрупкости основного материала. Следовательно, содержание Si ограничено значениями от 0,5 до 6,6% в терминах процентов по массе.

Al является элементом, который увеличивает удельное сопротивление стали и, таким образом, уменьшает потери в сердечнике аналогично Si. Al образует включения, такие как AlN и Al2O3, в стали и вносит вклад в ускорение разрушения в ходе вырубки, как будет описано ниже. Когда добавляют слишком много Al, чрезвычайно увеличивается величина осаждений в стали и увеличиваются потери в сердечнике. Следовательно, содержание Al ограничено значениями от 2,5% или менее в терминах процентов по массе.

Mn обладает функцией увеличения удельного сопротивления стали и предотвращения красноломкости при горячей прокатке. Более того, Mn образует MnS в стали и вносит вклад в улучшение применимости вырубки, как будет описано ниже. Для обеспечения этих результатов, содержание Mn должно быть установлено, равным 0,1% или более в терминах процентов по массе. Когда содержание Mn больше 3,0% в терминах процентов по массе, становится значительным снижение плотности магнитного потока. Следовательно, содержание Mn ограничено значениями от 0,1 до 3,0% в терминах процентов по массе.

Кроме того, наличие S, Se, Cu, Ti, Nb и N как добавок или примесей в стали эффективно для образования осаждений, удовлетворяющих требования настоящего изобретения. Более того, добавление в сталь Sb, Sn, Cr, P и подобного также рекомендовано для уменьшения потерь в сердечнике с точки зрения попытки улучшения потерь в сердечнике без уменьшения результата, заключающегося в предотвращении увеличения потерь в сердечнике, который соответствует настоящему изобретению.

Количество включений в стали: Включения от 1000 до 8000 штук/мм2 с размером зерна от 0,1 до 3,0 мкм

В этом варианте осуществления изобретения, когда листы стали, расположенные стопкой, подвергаются вырубке, то помимо упомянутых выше требований, количество включений с размером зерна от 0,1 до 3,0 мкм в стали устанавливают равным от 1000 до 8000 штук/мм2 на основе четвертого примера, что будет описано ниже. Эта установка уменьшает потери в железном сердечнике после вырубки. Это объясняется тем, что, когда листы стали втягивают в отверстие 6 матрицы и разрушаются в ходе вырубки, листы стали разрушаются от включений, так как образование трещин начинается на раннем этапе процесса вырубки и величина деформации, остающейся в железном сердечнике после вырубки, уменьшается, аналогично исследованию твердости листов стали.

Когда количество включений с размером зерна от 0,1 до 3,0 мкм меньше 1000 штук/мм2, то упомянутые выше результаты не обеспечиваются. Когда количество включений больше 8000 штук/мм2, сами листы стали деградируют в плане магнитных характеристик. Когда адекватно обеспечиваются включения с размером зерна от 0,1 до 3,0 мкм, упомянутые выше результаты могут быть обеспечены при сведении до минимума ухудшения магнитных характеристик листов стали. На основе этих требований, размер зерна и количество включений ограничены упомянутыми выше диапазонами.

Содержание осаждений может быть вычислено путем наблюдения поперечного сечения (примерно 1/4 толщины листа) основного материала для листов стали, подсчета размера зерна и количества включений в поле наблюдения и деления количества включений в области, соответствующей диапазону размеров зерна, на площадь поля наблюдения.

Хотя известны технологии улучшения производительности вырубки и производительности резки путем регулировки количества осаждений в листах электротехнической стали, все эти технологии приспособлены для улучшения сопротивления износу инструментов и не исследуют предотвращение ухудшения магнитных характеристик. Более того, также описаны листы стали с предпочтительными характеристиками, которые выступают в роли продуктов и которые являются результатом надлежащего управления распределением включений на этапе изготовления стали. Тем не менее, ничто из упомянутого не приводит к улучшению потерь в сердечнике после вырубки в состоянии, когда листы стали расположены стопкой, как в настоящем изобретении.

Способ изготовления многослойного железного сердечника.

Из частей элементов железного сердечника, полученные в ходе процесса вырубки, который удовлетворяет упомянутым выше требованиям, формируют многослойную структуру и их объединяют один с другим для изготовления многослойного железного сердечника для электродвигателя или генератора.

В качестве способа объединения частей элементов железного сердечника, существует способ (который называется взаимным сцеплением в форме), в котором части элементов железного сердечника отделяют от основного материала после вырубки в форме 3 и далее подвергают взаимному сцеплению в форме 3 с опусканием с помощью пуансона 4. Этот способ превосходен с точки зрения производительности изготовления. В качестве другого способа, может быть использован способ, в котором только в ходе процесса вырубки в форме 3 формируют только шипы для взаимного сцепления и устройство, отличное от формы 3 для вырубки, прикладывает давление после вырубки с целью осуществления взаимного сцепления. Более того, может быть применен способ, в котором в форме 3 осуществляют только вырубку и части элементов железного сердечника объединяют друг с другом с помощью сварки, крепления болтами, клеящего покрытия или применения клеящего покрытия снаружи формы 3. В качестве альтернативы, в изобретении также может быть применен способ, в котором клеящее вещество наносят на поверхности листов электротехнической стали и части элементов железного сердечника приклеивают друг к другу и вырубают, что делают вместо взаимного сцепления в форме 3.

Примеры

Далее будут описаны примеры для настоящего изобретения. В примерах, описанных ниже, те примеры, которые удовлетворяют требования настоящего изобретения, соответствуют примерам, соответствующим изобретению, а те примеры, которые не удовлетворяют требованиям настоящего изобретения, соответствуют сравнительным примерам.

Первый пример

Два рулона полосок стали для обработки вырубкой, которые были получены разделением на куски шириной 160 мм рулона листа электротехнической стали, содержащего 3,0% Si, 0,8% Al, 0,7% Mn и 0,03% P в процентах по массе в стали и обладающего толщиной 0,25 мм, были подготовлены как листы стали из основного материала. Два рулона (С1 и С2) полосок стали были одновременно подвергнуты вырубке с использованием устройства 10 вырубки, показанного на фиг. 1 (способ обработки: вырубка двух листов, расположенных стопкой). Части элементов железного сердечника, полученные с помощью вырубки, подверглись взаимному сцеплению в форме 3, с целью изготовления показанного на фиг. 2 железного сердечника статора для бесщеточного электродвигателя постоянного тока (сердечник электродвигателя).

Зазор а (одна сторона) при вырубке был выполнен так, чтобы изменяться в диапазоне от 2 до 15% относительно общей толщины двух листов электротехнической стали, равной 0,50 мм. Давление (давление нажимного устройства листов), которое нажимное устройство 8 листов прикладывает к листам электротехнической стали в форме 3, было установлено так, чтобы изменяться в диапазоне от 0,05 до 1,0 МПа. Твердость по Виккерсу (усилие при испытании равно 1 кг) используемых листов электротехнической стали была установлена равной 195, средний размер кристаллического зерна был установлен равным 80 мкм, коэффициент трения покоя между листами стали был установлен равным 0,2, а коэффициент трения покоя между листами стали и формой 3 (нажимным устройством 8 листов и пластиной 7 матрицы) был установлен равным 0,25.

В качестве контрольного примера, один лист электротехнической стали при тех же условиях, как и в упомянутом выше примере (Пример по изобретению), за исключением того, что толщина листа была установлена равной 0,50 мм, был вырублен без расположения стопкой (способ обработки: вырубка одного листа). Для оценки процента увеличения потерь в сердечнике из-за вырубки, сердечник электродвигателя с такими же размерами был изготовлен с помощью резки электродом-проволокой (способ обработки: резка электродом-проволокой).

Для того, чтобы просто оценить потери в изготовленном сердечнике электродвигателя (потери в сердечнике), была сформирована магнитная цепь путем намотки вокруг участка основы сердечника первичной обмотки b1 для намагничивания током и вторичной обмотки b2 для измерения магнитного потока, как показано на фиг. 3, и путем измерения магнитных свойств были оценены потери в сердечнике. В таблице 1 указаны упомянутые выше условия и результаты оценки потерь в железном сердечнике.

На фиг. 4 показана диаграмма, иллюстрирующая связь зазора а формы 3 для вырубки и процента увеличения потерь в сердечнике, выраженного упомянутой выше формулой (1). Как показано на фиг. 4, было обнаружено, что в случае вырубки одного листа, процент увеличения потерь в сердечнике снижается с уменьшением зазора а. С другой стороны, было обнаружено, что в случае вырубки двух листов, расположенных стопкой, процент увеличения потерь в сердечнике существенно уменьшается тогда, когда зазор а установлен равным от 3,5 до 7% общей толщины двух листов электротехнической стали. Также было обнаружено, что в случае вырубки двух листов, расположенных стопкой, процент увеличения потерь в сердечнике выше чем в случае вырубки одного листа даже при упомянутых выше условиях, в результате чего остались задачи на будущее.

На фиг. 5 показана диаграмма, иллюстрирующая связь давления нажимного устройства листов и процента увеличения потерь в сердечнике. Как показано на фиг. 5, в случае вырубки одного листа, процент увеличения потерь в сердечнике слабо зависит от давления нажимного устройства листов. С другой стороны, было обнаружено, что в случае вырубки двух листов, расположенных стопкой, процент увеличения потерь в сердечнике ниже тогда, когда давлением нажимного устройства листов управляют так, чтобы оно было в диапазоне от 0,10 МПа или более (желательно от 0,30 до 0,80 МПа).

Второй пример

Рулоны полосок стали для обработки вырубкой, которые были получены нарезкой на куски шириной 160 мм рулонов листов электротехнической стали с разными размерами кристаллического зерна и разным содержанием в стали Si, Al, Mn и P и толщинами листов, равными 0,35 мм, 0,25 мм, 0,20 мм и 0,15 мм, были подготовлены как листы стали из основного материала. Два рулона (С1 и С2) полосок стали в разных комбинациях были одновременно подвергнуты вырубке с использованием устройства 10 вырубки, показанного на фиг. 1. Внешние граничные участки частей элементов железного сердечника, полученные с помощью вырубки, были сварены с целью изготовления железного сердечника статора для бесщеточного электродвигателя постоянного тока (сердечник электродвигателя). Зазор а (одна сторона) a при вырубке был установлен равным 25 мкм (5% общей толщины двух листов) и давление (давление нажимного устройства листов), которое нажимное устройство 8 листов прикладывает к материалу в форме 3, было установлено равным 0,35 МПа.

В качестве сравнительного примера, для оценки ухудшения магнитных характеристик (потерь в сердечнике) из-за вырубки, с помощью резки электродом-проволокой (способ обработки: резка электродом-проволокой) был изготовлен сердечник электродвигателя с размерами, аналогичными размерам в упомянутом примере (Пример по изобретению).

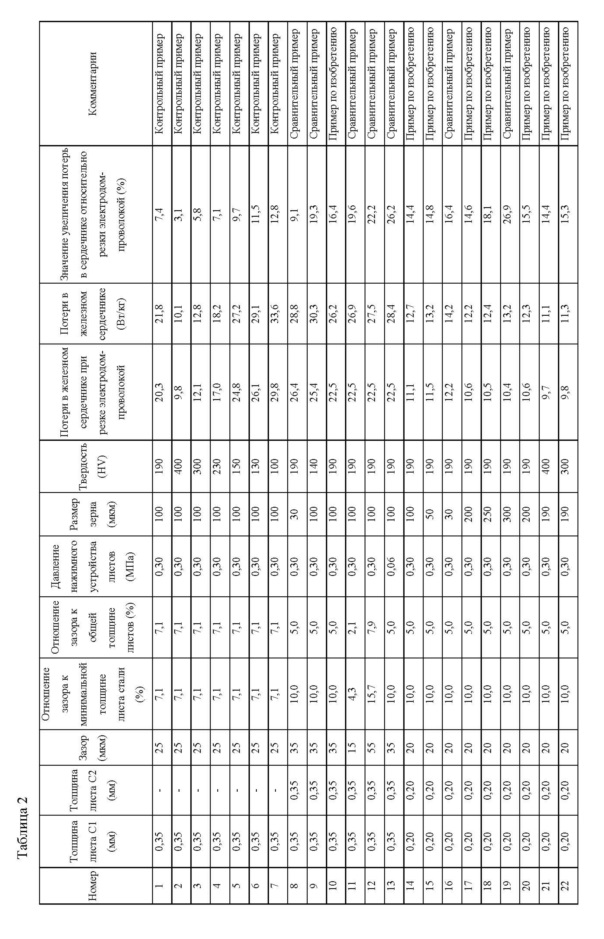

Потери в изготовленном сердечнике электродвигателя (потери в железном сердечнике) были оценены путем простого измерения магнитных свойств с использованием магнитной цепи, показанной на фиг. 3. В таблице 2 указаны упомянутые выше условия и результаты оценки потерь в железном сердечнике.

На фиг. 6 показана диаграмма, иллюстрирующая связь твердости листов электротехнической стали и процента увеличения потерь в сердечнике электродвигателя. На фиг. 7 показана диаграмма, иллюстрирующая связь размера кристаллического зерна листов электротехнической стали и процента увеличения потерь в сердечнике электродвигателя. Следует отметить, что процент увеличения потерь в сердечнике на фиг. 6 и фиг. 7 указывает процент увеличения потерь в сердечнике электродвигателя (потерь в железном сердечнике) в этом примере относительно потерь в сердечнике электродвигателя (потерь в железном сердечнике, полученном резкой электродом-проволокой), изготовленного с помощью резки электродом-проволокой.

Как показано на фиг. 6 и фиг. 7, было обнаружено, что, когда твердость и размер кристаллического зерна удовлетворяли требованиям в упомянутом выше варианте осуществления изобретения (Пример по изобретению), снизился процент увеличения потерь в сердечнике и уменьшилось увеличение (ухудшение) потерь в сердечнике. С другой стороны, было обнаружено, что, когда твердость и размер кристаллического зерна не удовлетворяли требованиям в упомянутом выше варианте осуществления изобретения, процент увеличения потерь в сердечнике был больше 17%.

Сравнение примеров, которые указаны в номерах 10, 14, 37 и 50 в таблице 2 и которые используют эквивалентные листы электротехнической стали и способ обработки, показывает, что процент увеличения потерь в сердечнике при вырубке двух листов, расположенных стопкой, был меньше, когда толщины листов были равны 0,25 мм, 0,20 мм или 0,15 мм по сравнению со случаем, когда толщина листа была равна 0,35 мм. На основе этого заключения, целесообразно использование листа электротехнической стали с толщиной, равной 0,25 мм или менее, когда применяют технологию, соответствующую настоящему изобретению.

Более того, было обнаружено, что, когда листы (рулоны полосок стали) электротехнической стали с разными толщинами листов были объединены и были подвергнуты вырубке, увеличение потерь в сердечнике из-за вырубки было уменьшено с помощью установки зазора а равным 7% или более относительно минимальной толщины листа и 7% или менее относительно общей толщины листов.

Третий пример

Коэффициент трения покоя поверхности рулона листа электротехнической стали, содержащей 3,0% Si, 0,8% Al, 0,7% Mn и 0,03% Р в терминах процентов по массе в стали, обладающей твердостью по Виккерсу (измеренной с весом, равным 1 кг), равной 195, обладающей размером кристаллического зерна, равным 100 мкм, и обладающей толщиной листа, равной 0,10 мм, выполнен изменяющимся. Коэффициент трения покоя выполнен изменяющимся путем изменения состава (коэффициента смешения смолы и величины добавки воска) покрытия на основе смолы из хромовой кислоты. Три рулона (С1 - С3) полосок стали с шириной 160 мм были подготовлены из рулона листа электротехнической стали. Рулоны полосок стали были одновременно подвергнуты вырубке с использованием устройства 10 вырубки, показанного на фиг. 1 (способ обработки: вырубка). Части элементов железного сердечника, полученные с помощью вырубки, подверглись взаимному сцеплению в форме 3, с целью изготовления железного сердечника статора для бесщеточного электродвигателя постоянного тока (сердечник электродвигателя). Зазор а (одна сторона) a при вырубке был установлен равным 15 мкм (4,3% общей толщины, равной 0,35 мм) и давление нажимного устройства листов было установлено от 0,06 до 0,5 МПа.

В форме 3 для вырубки, шероховатость участка (поверхность 1 формы) пластины 7 матрицы, который контактирует с листами электротехнической стали и шероховатость участка (поверхность 2 формы) нажимного устройства 8 листов, который контактирует с листами электротехнической стали, выполнены изменяющимися, чтобы изменялся коэффициент трения покоя между формой 3 и листами электротехнической стали.

В качестве контрольного примера, для оценки ухудшения магнитных характеристик (потерь в сердечнике) из-за вырубки, с помощью резки электродом-проволокой (способ обработки: резка электродом-проволокой) был изготовлен сердечник электродвигателя с размерами, аналогичными размерам в упомянутом примере (Пример по изобретению).

Потери в изготовленном сердечнике электродвигателя (потери в железном сердечнике) были оценены путем простого измерения магнитных свойств с использованием магнитной цепи, показанной на фиг. 3. В таблице 3 указаны упомянутые выше условия и результаты оценки потерь в железном сердечнике.

На фиг. 8 показана диаграмма, иллюстрирующая связь коэффициента трения покоя между листами стали и процента увеличения потерь в сердечнике электродвигателя. Как показано в таблице 3 и на фиг. 8, было обнаружено, что в этом примере три листа стали были одновременно вырублены и, следовательно, процент увеличения потерь в сердечнике был выше чем, когда были одновременно вырублены два листа стали, но процент увеличения потерь в железном сердечнике, изготовленном резкой электродом-проволокой, был снижен благодаря удовлетворению требованиям настоящего изобретения. В частности, как показано на фиг. 8, было обнаружено, что процент увеличения потерь в сердечнике был стабильно ниже 21% или менее благодаря установке коэффициента трения покоя между листами стали, равным 0,3 или более, или установке коэффициента трения покоя между листами стали и формой 3, равным от 0,3 до 0,8.

Четвертый пример

Размер и количество включений в стали были отрегулированы путем регулировки времени процесса дегазации и скорости стекания расплавленной стали, при изготовлении стальной заготовки. Далее содержание Si, Al, Mn и других элементов было отрегулировано путем регулировки компонентов в процессе дегазации. Затем, были осуществлены непрерывное литье, горячая прокатка, отжиг и травление горячекатаного листа и холодная прокатка, и толщина листа была установлена равной 0,15 мм. Далее рулон листа электротехнической стали был изготовлен с помощью финального отжига и нанесения покрытия. Два рулона (С1 и С2) полосок стали с шириной 160 мм были подготовлены из рулона листа электротехнической стали.

Условия нанесения покрытия были аналогичны условиям для обоих рулонов полосок стали. Коэффициент трения покоя между листами стали установили равным 0,4, а коэффициент трения покоя между листами стали и формой 3 (поверхности, контактирующие с листами стали) установили равным 0,4. Для этих рулонов С1 и С2 полосок стали были изучены размер кристаллического зерна, твердость и количество включений в стали.

Далее, два рулона полосок стали были одновременно подвергнуты вырубке с использованием устройства 10 вырубки, показанного на фиг. 1 (способ обработки: вырубка двух листов, расположенных стопкой). Части элементов железного сердечника, полученные с помощью вырубки, подверглись взаимному сцеплению в форме 3, с целью изготовления железного сердечника статора для бесщеточного Электродвигателя постоянного тока (сердечник электродвигателя). Зазор а (одна сторона) при вырубке был установлен равным 12 мкм (4% общей толщины двух листов) и давление нажимного устройства листов было установлено равным 0,40 МПа. Процент, который составляет зазор а относительно толщины листа стали с минимальной толщиной листа, был равен 8% и процент, который составляет зазор а относительно общей толщины листов, был равен 4%.

Потери в изготовленном сердечнике электродвигателя (потери в железном сердечнике) были оценены путем простого измерения магнитных свойств с использованием магнитной цепи, показанной на фиг. 3. В таблице 4 указаны упомянутые выше условия и результаты оценки потерь в железном сердечнике.

Как показано в таблице 4, было обнаружено, что, когда количество включений, размер зерна которых составляет от 0,1 до 3,0 мкм в стали, было установлено равным от 1000 до 8000 штук/мм2, процент увеличения потерь в сердечнике может быть снижен до значения 15% и менее даже при вырубке двух листов, расположенных стопкой, и может быть обеспечен чрезвычайно полезный результат, заключающийся в предотвращении увеличения потерь в сердечнике.

Как описано выше, для процесса вырубки из этого варианта осуществления изобретения, когда листы стали расположены стопкой и подвергаются вырубке, увеличение потерь в железном сердечнике может быть уменьшено до минимума. Соответственно, многослойный железный сердечник для высокоэффективного вращающегося оборудования электродвигателя или генератора может быть с высокой эффективностью изготовлен из листа электротехнической стали с малой толщиной листа.

Выше был описан вариант осуществления изобретения, в котором применено изобретение, предложенное авторами. Описание и чертежи в варианте осуществления изобретения, которые образуют часть изложения настоящего изобретения, не ограничивают настоящее изобретение. То есть все другие варианты осуществления изобретения, примеры, рабочие технологии и подобное, которые предложены специалистами в рассматриваемой области технике на основе варианта осуществления изобретения, находятся в рамках идеи настоящего изобретения.

Применимость в промышленности

Как описано выше, способ вырубки, устройство вырубки и способ изготовления многослойного железного сердечника, которые соответствуют настоящему изобретению, полезны для вырубки листа стали, который используют для железного сердечника, и для изготовления многослойного железного сердечника и, в частности, они подходят для способа вырубки, устройства вырубки и способа изготовления многослойного железного сердечника, с помощью которого возможно одновременно вырубать несколько листов электротехнической стали, расположенных стопкой, при этом до минимума уменьшается увеличение потерь в сердечнике.

Список ссылочных позиций

1 - пресс-машина

2 - обжимной ролик

3 - форма

4 - пуансон

5 - матрица

6 - отверстие матрицы

7 - пластина матрицы

8 - нажимное устройство листов

9 - пружинный блок

10 - устройство вырубки

А - зазор

C - рулон полосы стали (лист электротехнической стали)

Реферат

Группа изобретений относится к обработке металлов давлением и может быть использована для изготовления многослойных сердечников электродвигателя из листов электротехнической стали. Из стопки листов электротехнической стали толщиной 0,35 мм или менее и твердостью по Виккерсу от 150 до 400 вырубают части элементов сердечника. При этом между пуансоном и матрицей устанавливают зазор, выбранный с учетом минимальной толщины листа и общей толщины стопки листов, и прикладывают давление, равное 0,10 МПа или более. Уменьшаются потери устойчивости в сердечнике. 3 н. и 4 з.п. ф-лы, 8 ил.

Комментарии