Способ и устройство для алкилирования бензола - RU2179166C2

Код документа: RU2179166C2

Чертежи

Описание

Изобретение в целом относится к способу реакционной дистилляции и к устройству для алкилирования ароматических соединений с помощью олефинов.

Алкилируемые ароматические соединения, включая линейные алкилбензолы (ЛАБ), имеющие длинные цепи (как правило, из 10-14 атомов углерода), являются повсеместно используемыми коммерческими продуктами. ЛАБ повсеместно сульфонируют с целью получения поверхностно-активных веществ. Как правило, алкилированные ароматические соединения производят в промышленных масштабах с использованием классического способа Фриделя-Крафтса, с использованием катализаторов, таких как хлорид алюминия, или используя сильные кислотные катализаторы, такие, например, как фтористый водород, для алкилирования бензола с помощью олефинов. Хотя такие способы приводят к высоким степеням превращения, селективность по 2-фенилалкилу является низкой, составляя, как правило, около 30% или менее. ЛАБ с высоким процентным содержанием 2-фенилалкила являются в высшей степени желательными, поскольку такие соединения при сульфонировании имеют длинные "хвосты", которые обеспечивают повышенную растворимость и улучшенные свойства в качестве детергента.

Способы реакционной дистилляции для получения короткоцепочечных алкилированных ароматических соединений известны. Эти способы, как правило, направлены на взаимодействие в газовой фазе короткоцепочечных олефинов, таких как этилен или пропилен, с бензолом.

К настоящему времени замечено, что реакция алкилирования с использованием длинноцепочечных олефинов представляет особые проблемы. Для взаимодействующих в жидкости реагентов, представляющих собой длинноцепочечные олефины, могут быть необходимы более низкие относительные объемные скорости из-за низких взаимных растворимостей вводимых компонентов исходной реакционной смеси. Из-за более низких температур реакции, реакции алкилирования, включающие длинноцепочечные олефины, могут быть склонны к аккумуляции воды, вводимой в установку для алкилирования вместе с исходными продуктами или образовавшейся в качестве побочного продукта в слое катализатора, что ведет к дезактивации катализатора. Кроме того, поскольку жидкие олефины труднее смешиваются с жидкими ароматическими соединениями, чем газообразные олефины, необходимы различные способы смешивания в порядке достижения высоких выходов желаемых ЛАБ. Кроме того, использование жидких реагентов на основе олефинов с более длинной цепью может вести к увеличению тенденции к образованию углеродистых осадков и тяжелых органических соединений в слое катализатора. Образование углеродистых осадков и тяжелых органических соединений в слое катализатора, образование побочных продуктов могут в целом становиться более сложными для контроля при участии в реакции вспомогательных реагентов на основе олефинов с более высокой молекулярной массой. Следовательно, существует необходимость в способе алкилирования ароматических соединений с помощью длинноцепочечных олефинов, который имеет высокую степень превращения олефинов, высокую селективность и имеет большую продолжительность жизни катализатора. В частности, существует необходимость в способе получения алкилированных ароматических соединений из жидких промышленных исходных реагентов, содержащих воду, что исключает дезактивацию воды в катализаторе, и который обеспечивает адекватное перемешивание жидких ароматических и олефиновых реагентов. Существует также необходимость в таком способе, обеспечивающем высокую степень преобразования исходного олефина и большую продолжительность жизни катализатора. Более конкретно, существует необходимость в способе получения ЛАБ, обеспечивающем высокую степень преобразования олефинового субстрата, высокую селективность по отношению к линейному 2-фенилалкилу и использование катализатора, имеющего большую продолжительность жизни и простого в обращении. ЛАБ является пригодным для использования в качестве исходного материала для получения сульфонированного ЛАБ, который сам по себе является пригодным для использования в качестве поверхностно-активного вещества.

Настоящее изобретение обеспечивает решение одной или нескольких из этих проблем и неудобств, описанных выше. Настоящее изобретение в широком смысле представляет собой способ, пригодный для получения алкилированных ароматических соединений, включающий введение ароматического соединения, имеющего от около 6 до около 30 атомов углерода, и олефина, имеющего от около 8 до около 30 атомов углерода, выше слоя катализатора, содержащего катализатор алкилирования, при таких условиях, что олефин и ароматическое соединение взаимодействуют с образованием алкилированного ароматического соединения; предоставление возможности алкилированному ароматическому соединению и непрореагировавшему ароматическому соединению стекать в ребойлер из слоя катализатора; извлечение алкилированного ароматического соединения из ребойлера; и нагрев содержимого ребойлера таким образом, что ароматическое соединение стекает обратно при его дефлегмации для взаимодействия со слоем катализатора.

Вторым аспектом настоящего изобретения является устройство для получения алкилированных ароматических соединений, включающее реактор, содержащий слой катализатора алкилирования, один или более инжекторов в реакторе для введения ароматического соединения, олефина или смеси ароматического соединения и олефина выше слоя катализатора; ребойлер для сбора, нагрева и дефлегмации непрореагировавшего ароматического соединения, стекающего из реактора, ребойлер расположен ниже реактора и с возможностью сообщения с реактором, при этом реактор и ребойлер расположены в целом вертикально; и средства для удаления алкилированного ароматического соединения из ребойлера.

Использование способа и устройства по настоящему изобретению для алкилирования ароматических соединений с помощью длинноцепочечных олефинов, в частности альфа-олефинов, или смешанного исходного сырья длинноцепочечных олефинов/парафинов преимущественно обеспечивает достижение высоких скоростей преобразования и больших времен жизни катализатора путем использования конфигурации реактора, описанной выше. Когда способ и устройство по настоящему изобретению используются для селективного моноалкилирования бензола с помощью жидкого олефина или смешанного исходного сырья жидких олефинов/парафинов, преимущественно достигается высокая степень селективности по отношению к 2-фенилалкилам. Дополнительные преимущества могут быть получены из способа и устройства по настоящему изобретению путем использования колонны с твердым кислотным катализатором и с конденсатором для воды с отбором воды выше слоя катализатора, как изображено, например, на фиг. 1 и фиг. 2. Способ работы в соответствии с представляемым устройством по настоящему изобретению, изображенным на фиг. 1 и фиг. 2, имеет то преимущество, что восхождение паров бензола из ребойлера непрерывно очищает катализатор от тяжелых органических соединений, тем самым увеличивая время жизни катализатора. Повышенное время жизни катализатора и улучшенные рабочие характеристики при алкилировании бензола достигаются с помощью непрерывного удаления воды из слоя катализатора (без необходимости в стадии предварительной сушки), и лучшего перемешивания реагентов, и увеличенной эффективной концентрации бензола в реакционной зоне алкилирования. Кроме того, когда оно используется для селективного моноалкилирования бензола, настоящее изобретение преимущественно приводит к получению только небольших количеств диалкилированного бензола, который является не особенно полезным при производстве детергента, а также только к низким количествам тетралиновых производных.

Термины и фразы, используемые в изобретении, имеют следующие значения. "Мэкв/г" означает миллиэквиваленты титруемой кислоты на грамм катализатора, что является единицей, используемой для описания кислотности катализатора. Кислотность, как правило, определяется путем титрования с основанием, например, путем добавления избытка основания, такого как гидроксид натрия, к катализатору, а затем - обратного титрования катализатора. "Преобр." и "преобразование" означает мольный процент данного реагента, преобразованного в продукт. Как правило, степень превращения олефина в практике настоящего изобретения составляет около 95% или более. "Селект." и "селективность" означает молярный процент конкретного компонента в продукте. Как правило, селективность по отношению к 2-фениловому изомеру в практике настоящего изобретения составляет 70% или более.

Фиг. 1 представляет собой первую колонну для непрерывной реакционной дистилляции, используемую в практике настоящего изобретения.

Фиг. 2 представляет собой вторую колонну для непрерывной реакционной дистилляции, используемую в практике настоящего изобретения.

Катализаторы

Катализаторы, которые могут быть использованы в практике настоящего изобретения, включают любой

твердый кислотный катализатор алкилирования. Иллюстрирующие примеры таких твердых

катализаторов включают кислотные материалы на основе цеолитов, такие как кислотные Y цеолиты, бета-цеолиты, кислотные

мордениты, кислотные глины (в частности, кислотные монтмориллонитовые глины),

фторированные монтмориллонитовые глины, фторированные бета-цеолиты, фторированные мордениты и, среди прочих, сочетания

окиси алюминия - окиси кремния. Другие катализаторы, которые могут быть

использованы в практике настоящего изобретения, включают катализаторы, содержащие гетерополикислоту, неорганическую кислоту или

фосфорную кислоту в сочетании с твердыми носителями на основе

цеолитового или нецеолитового неорганического оксида, кристаллическое молекулярное сито с большим размером пор и/или ионообменную смолу,

а также обработанные неорганической кислотой и карбоновой

кислотой цеолиты, такие как мордениты.

Кислотные цеолиты, которые могут быть использованы в способе и в устройстве по настоящему изобретению, включают цеолиты на основе окиси кремния/окиси алюминия, как природного происхождения, так и синтетические. Приемлемые кислотные цеолиты характеризуются как цеолиты, предпочтительно не содержащие алюминия или с пониженным содержанием щелочных металлов, и включают цеолиты на основе A, X, Y и L типов цеолитов, эрионит, омега, бета и морденит. Другие приемлемые катализаторы на основе кислотных молекулярных сит включают любой из многочисленных типов молекулярных сит, имеющих пониженное содержание щелочных металлов. Предпочтительными цеолитами для настоящего изобретения являются бета-цеолит и не содержащий алюминия морденит.

Нецеолитовый твердый неорганический оксид, который может быть использован вместе с кислотой Бренстеда или Льюиса в способе и устройстве по настоящему изобретению, может быть выбран среди неорганических оксидов, включая окись алюминия, окись кремния, окись бора, диоксид титана, диоксид циркония, окись хрома, оксид цинка, окись магния, оксид кальция, окись кремния-окись алюминия, окись кремния-окись магния, окись кремния-окись алюминия-окись магния, окись кремния-окись алюминия-окись циркония, окись хрома-окись алюминия, окись алюминия-окись бора, окись кремния-окись циркония и т.п., и различные неорганические оксиды природного происхождения в различных состояниях и различных степеней чистоты, такие как боксит, глина, диатомовая земля и тому подобное. Предпочтительным неорганическим оксидом является твердый кислотный монтмориллонитовый катализатор, в частности кислотная фторированная монтмориллонитовая глина.

Кристаллические цеолиты с большими и средними размерами пор, которые могут быть использованы вместе с кислотой Бренстеда или Льюиса в способе и устройстве по настоящему изобретению, включают такие цеолиты, как ZSM-5, ZSM-12, ZSM-18, ZSM-20, бета-цеолит, цеолит L, морденит, фожанит, цеолит Y, цеолит X и их формы, содержащие редкоземельные металлы.

Другие упорядоченные структуры с большими порами, которые могут быть использованы вместе с кислотой Бренстеда или Льюиса по настоящему изобретению, включают целиковые силикаты и/или глины, алюмофосфаты, например ALPO-5, VPI-5, силикоалюмофосфаты, например SAPO-5, SAPO-37, SAPO-31, SAPO-40, SAPO-41, а также другие алюмофосфаты металлов.

Ионообменные смолы, которые могут быть использованы в способе и устройстве по настоящему изобретению, включают кислотные ионообменные смолы макросетчатой структуры, имеющие сульфоновые кислотные группы, например сульфонированные стирол-дивинилбензольные сополимерные обменные смолы, такие как смолы, коммерчески доступные в качестве Amberlyst 15, Amberlyst XN-1005, Amberlyst XN-1010, Amberlyst XN-1011, Amberlyst XN-1008 и Amberlite 200. Кислотные ионообменные смолы с микросетчатой структурой, такие как Amberlite IR-120H, также могут применяться в практике настоящего изобретения.

Получение

катализатора

Одним из предпочтительных катализаторов по настоящему

изобретению является фторсодержащий морденит. Морденит является одним из типов цеолитов. Этот катализатор получают из

кислотного морденита (как правило, имеющего 0,1% или меньше натрия), имеющего

молярное отношение окись кремния - окись алюминия от около 10: 1 до около 100:1. Более типично, исходный морденит имеет

отношение окись кремния/окись алюминия от около 10:1 до около 50:1. Исходный

гидрид морденита, который является повсеместно коммерчески доступным, обрабатывают водным раствором фтористого водорода

(HF) с получением активного, долгоживущего и высокоселективного катализатора по

настоящему изобретению. В ходе такой обработки HF, а также во время последующего кальцинирования указанного

обработанного HF морденита, молярное отношение окись кремния/окись алюминия, как правило,

возрастает. Конечные катализаторы по настоящему изобретению содержат фтор в количествах от около 0,1 до около

4 мас.%, более типично - около 1%.

Хотя и не желая выдвигать теории, предполагается, что HF взаимодействует с реакционными центрами, где осуществляются связи -Si-O-Al-, так что связь разрывается, и при этом фтор связывается с Al, так что образуются группы -Si-OH и F-Al-. Это, как предполагается, понижает общее содержание реакционных центров кислоты Бренстеда и увеличивает прочность остающихся кислотных участков в мордените, и, как предполагается, стабилизирует кислотность морденита таким образом, что механизмы, которые понижают рабочие характеристики во время получения ЛАБ, такие как образование углеродистых отложений, замедляются.

Водный раствор, используемый для обработки морденита, может содержать HF в широких пределах концентраций. Как правило, минимальная концентрация HF составляет около 0,1 мас.%. Ниже такой минимальной концентрации эффект обработки фтором значительно понижается, приводя к нежелательной необходимости в повторении обработки. Как правило, концентрация HF составляет, самое большее, около 10 мас.% или меньше. При концентрациях, превышающих около 10 мас. % HF является настолько концентрированным, что становится сложным предотвратить разрушение кристаллической структуры морденита под действием HF, что отрицательно влияет на его эффективность в качестве катализатора для получения ЛАБ.

Водный раствор HF может быть получен путем разбавления коммерчески доступных 48% растворов HF до желаемой концентрации. Альтернативно, HF можно барботировать через воду для получения водного раствора HF.

Как правило, обработку производят путем добавления морденитового порошка или таблеток к перемешиваемому водному раствору HF при температуре от около 0oС до около 50o С. Перемешивание и контакт продолжается в течение времени, достаточного для достижения желаемого уровня фтора в мордените. Это время может изменяться в зависимости от таких факторов, как концентрация HF, количество раствора HF по отношению к количеству морденита, подвергающемуся обработке, скорость перемешивания или скорость другого способа интенсификации контакта, который используется, и температура. После обработки морденит может быть извлечен, например, путем фильтрования, а затем высушен. Является также возможным пропитать морденит до начальной влажности данным раствором HF, а также обработать морденит газообразным фтористым водородом. Предпочтительно указанный обработанный фторидом морденит должен кальцинироваться на воздухе перед использованием для алкилирования. Предпочтительная температура кальцинации должна находиться в пределах от около 400o C до около 600oC. Альтернативными по отношению к фтористоводородной кислоте фторирующими агентами являются гидрид фтора, включая фторид аммония, фторированные соединения кремния и фторированные углеводороды.

Обработанный HF морденит по настоящему изобретению, как правило, имеет около 0,1 мас. % или более фтора по отношению к общей массе морденита. Как правило, фторсодержащий морденит содержит около 4 мас.% или менее фтора. Фторсодержащий морденит чаще всего содержит около 1 мас.% фтора.

Морденит может быть использован в практике настоящего изобретения в виде порошка, в форме таблеток, в виде гранул или в виде экструдатов. Морденит может быть сформован в таблетки или экструдаты, используя связующие, хорошо известные для специалистов в данной области, такие как окись алюминия, окись кремния и их смеси.

Когда он используется по настоящему изобретению, катализатор на основе обработанного фтором морденита преимущественно приводит к высоким степеням селективности по отношению к 2-фенилалкилу при получении ЛАБ, как правило, позволяя получать селективности около 70 процентов или более. Также, когда он используется в устройстве по настоящему изобретению, обработанный фтором морденит приобретает долгое время жизни, предпочтительно демонстрируя уменьшение активности только на 25% или менее после 400 ч в потоке.

Реагенты для получения алкилированных ароматических соединений

В практике

настоящего изобретения ароматические соединения алкилируются с помощью олефинов. Эти

реагенты могут быть получены и очищены способами, которыми, как правило, это делается специалистами в данной

области. В этом отношении является предпочтительным, чтобы реагенты были свободны от воды и

спиртов. Ароматические соединения, которые могут иметь один или несколько алкильных заместителей,

используемых в практике настоящего изобретения, имеют число атомов водорода, находящееся в пределах от

около 6 до около 30 атомов углерода, предпочтительно - от около 6 до около 9 атомов углерода.

Примерами таких ароматических реагентов являются бензол, толуол, кумен, децилбензол, бифенил, нафталин,

пропилбензол, ксилол, этилтолуол, дифенилметан, стирол, дифенилэтан, фенол и бензилгалоиды.

Олефины, используемые в практике настоящего изобретения, имеют от около 8 до около 30 атомов углерода,

предпочтительно - от около 10 до около 14 атомов углерода, как у коммерчески доступных или

получаемых в качестве исходного продукта для дегидрогенированного парафина. Является предпочтительным, чтобы

олефин был мононенасыщенным. Наиболее предпочтительным является, чтобы олефин был

альфа-олефином, содержащим конечную этиленовую единицу.

Как правило, указанные олефины могут быть доступны в парафиновой среде с такими же пределами количеств атомов углерода в молекулах. Олефины с числом атомов углерода в пределах от 10 до 14, как правило, могут быть доступными при дегидрогенизации C10-C14 парафинов в смеси C10-C14 парафинов, имеющей содержание олефина 5 - 20%. Часто содержание олефинов в указанной смеси олефин/парафин может составлять 8 - 10 мас.%.

Примером соединения, получаемого с

использованием способа и устройства по настоящему изобретению для моноалкилирования бензола, является линейный

2-фенилалкил, имеющий формулу

где n составляет от около 5 до около 17, а предпочтительно от около 7 до около 11.

Условия процесса, процедуры и

устройство

В предпочтительном воплощении способ по настоящему изобретению может быть осуществлен в отношении

моноалкилбензола с использованием проточной колонны для реакционной дистилляции,

изображенной на фиг. 1.

На фиг. 1 исходная смесь бензола и олефина, как правило, с молярным отношением бензола к олефину в пределах от около 1:1 до 100:1, протекает от входного насоса 10 до входа для введения 14 через трубопровод 12. Исходная смесь попадает в набитый слой катализатора на основе морденита 32, где происходит алкилирование в присутствии фторсодержащего морденита. Альтернативно, хотя это и не представлено на фиг. 1, бензол и олефин могут вводиться по отдельности в слой, при этом смешивание происходит внутри слоя, или реагенты могут смешиваться с помощью встроенного в трубопровод смесителя перед введением реагентов в слой катализатора, или реагенты могут впрыскиваться по отдельности выше слоя, при этом смешивание происходит с использованием стандартной набивки выше слоя, или реагенты могут разбрызгиваться в камере выше слоя. Ввиду отсутствия сродства между жидкими ароматическими соединениями и олефинами перемешивание жидких реагентов является важным для достижения хорошего превращения. Следовательно, для достижения высокой степени конверсии, когда реагенты вводятся по отдельности, является особенно важным обеспечение перемешивания внутри реактора.

Слой катализатора 32, изображенный на фиг. 1, в лабораторных условиях может быть сделан из двух отрезков трубы с внутренним диаметром 1,1 дюйма (2,8 см), отрезки имеют длину 9,5 дюйма (24,1 см) и 22 дюйма (55,9 см). В слое катализатора 32 нисходящая вниз смесь также соприкасается с восходящими парами непрореагировавшего бензола, который нагревают до температуры дефлегмации в ребойлере 42 с помощью нагревателя 40. Такие восходящие пары проходят над термопарой 38, которая контролирует температуру для обеспечения обратной связи с нагревателем 40. Восходящие пары бензола и/или олефина также проходят через стандартную набивку 36 (например, 7,5 дюйма (19 см) набивки Гудло). Восходящие пары нагревают термопару 30, которая соединена с управляющим устройством для контроля температуры 28 в нижней части колонны, которое приводит в действие нагреватель 40, когда температура падает ниже установленного уровня. Приемлемые структуры катализатора при дистилляции для использования в способе и устройстве по настоящему изобретению включают звездочки, кольца и сферы. Предпочтительными структурами катализатора при дистилляции являются экструдаты, таблетки и гранулы.

Перед запуском система может быть продута азотом, который вводят через трубу 54 и который протекает через трубу 58. После запуска процесса в системе поддерживается защитный слой азота. Кроме того, перед запуском и во время продувки азотом может оказаться желательным нагрев слоя катализатора 32 таким образом, чтобы извлечь воду из фторсодержащего морденита.

Остаточная вода из исходной смеси или вода, которая каким-либо другим способом попадает в систему, собирается в ловушке для воды 24 перед тем, как она сжижается в холодильнике 21 (вместе с парами бензола). Если исходный продукт является очень сухим (свободным от воды), ловушка для воды 24 может и не понадобиться. Удаление воды ведет к более длительному времени жизни катализатора. Следовательно, ловушка для воды 24 является необязательной. То же самое относится к фиг. 2. Холодильник 21 охлаждается с помощью охладителя, такого как вода, которая вводится в холодильник 21 через вход 22 и покидает его через выход 20. При необходимости вода из водоотделителя 24 может отводиться путем открывания выпускного клапана 26.

Если это необходимо, когда содержание ЛАБ в ребойлере 42 достигает желаемого уровня, целевой ЛАБ из нижней части колонны может удаляться из системы через трубопровод 47 с использованием либо силы тяжести, либо расположенного в нижней части насоса 48 для удаления продукта. Когда продукт удаляют, клапан 44 открывается.

На фиг. 1 для небольшого увеличения давления в ребойлере 42 используется погруженная труба 46, которая является необязательной, чтобы тем самым увеличить температуру кипения бензола на один-два градуса. Подобным же образом для повышения давления в системе может быть необязательно использован генератор давления 56. Могут быть использованы и другие стандартные устройства для повышения давления. Таким образом, давление в системе может быть увеличено так, что температура кипения бензола повышается до около 200oC.

На фиг. 1 изображены управляющие механизмы для отключения нагревателя 50 и отключения насоса 52, которые служат для того, чтобы отключать нагреватель и насос, если уровень жидкостей в системе достигает соответствующих уровней. Эти управляющие механизмы являются необязательными и могут быть включены так, чтобы слой катализатора не соприкасался с дном ребойлера.

В практике настоящего изобретения при алкилировании бензола может быть использовано широкое разнообразие условий процесса. В этом отношении температура слоя катализатора может изменяться в зависимости от реагентов, скорости введения в слой катализатора, размеров слоя катализатора и так далее. Как правило, слой поддерживают при температуре дефлегмации бензола, зависящей от давления. Как правило, температура слоя катализатора превышает около 70oC, а лучше всего - около 78oC или выше, в порядке получения разумных скоростей реакции, и около 200oC или ниже для того, чтобы избежать разрушения реагентов и продуктов и чтобы избежать дезактивации катализатора, например, из-за образования углеродистых отложений. Предпочтительно температура находится в пределах от около 80oC до около 140oC. Способ может работать при различных давлениях во время стадии соприкосновения, при этом чаще всего используют давления, приблизительно равные атмосферному. Когда процесс работает с использованием устройства, изображенного на фиг. 1 и фиг. 2, температура ребойлера поддерживается такой, чтобы бензол и олефин испарялись, при этом температура изменяется в зависимости от олефина и, как правило, составляет от около 80oC до около 250oC для олефинов, имеющих от 10 до 14 атомов углерода. Композиция в ребойлере может изменяться со временем, но, как правило, она изначально подбирается так, чтобы иметь отношение бензола к олефину около 5: 1, и это отношение поддерживается при осуществлении настоящего изобретения. Скорость введения исходных продуктов в слой катализатора может изменяться и, как правило, находится при значении объемной часовой скорости жидкости (ОЧСЖ) от около 0,05 ч-1 до около 10 ч-1 более типично - от около 0,05 ч-1 до около 1 ч-1 . Молярное отношение бензола к олефину, вводимому в слой катализатора, как правило, составляет от около 1:1 до около 100:1. В промышленном процессе алкилирования бензола является типичным работать при молярных отношениях от около 2:1 до около 20:1, что может быть удобным для использования в практике настоящего изобретения, и загружать указанные олефины в качестве смеси олефин-парафин, содержащей от 5 до 20% олефина. Указанные смеси олефин-парафин (НС), как правило, производятся в промышленных масштабах путем дегидрогенизации соответствующего исходного материала парафина с помощью катализатора на основе благородного металла.

Другое предпочтительное воплощение устройства для непрерывной реакционной дистилляции представлено на фиг. 2. На фиг. 2 подаваемая смесь вводится в реактор через вход 114. Подаваемая смесь нисходит через колонну в слой катализатора 132, где происходит алкилирование с получением ЛАБ. Измерительный канал с термопарой 133 отслеживает температуру указанного слоя катализатора 132. Слой катализатора 132 может необязательно нагреваться снаружи и содержится внутри 1-1/4 дюймовой (3,2 см) трубы из нержавеющей стали. Набивка Гудло расположена в секциях 136 и 137. Продукт ЛАБ, а также непрореагировавшие бензол и олефин нисходят через секцию набивки 136 в ребойлер 142. В ребойлере 142 электрический нагреватель 140 нагревает содержимое ребойлера 142 таким образом, что нагретые пары бензола и олефина восходят из ребойлера 142, чтобы достичь по меньшей мере слоя катализатора 132. Если это необходимо, продукт ЛАБ из нижней части колонны может быть удален из ребойлера 142 путем открывания клапана 144 в нижней части колонны после прохождения через трубу 147 и фильтр 145. Остаточная вода из исходной смеси или вода, которая другим образом проникает в систему, может быть конденсирована в холодильнике 121, который охлаждается охладителем, который входит через входную трубу 122 и выходит через трубу 120. Сконденсировавшаяся вода попадает в ловушку 124, которая может быть опорожнена, если это необходимо, путем открывания выпускного клапана 126. Температура системы отслеживается с помощью термопар 138, 130 и 165. Система содержит перепускной клапан для понижения давления 166. Атмосфера азота в системе поддерживается путем введения газообразного азота через входной трубопровод 154. Пусковое устройство контроля уровня приводит в действие расположенный в нижней части клапан контроля уровня 151, открывая его, когда уровень жидкостей в ребойлере достигнет уровня пускового устройства контроля уровня 150. В этом предпочтительном воплощении структура катализатора при дистилляции включает экструдаты, гранулы или таблетки.

Хотя системы, изображенные на фиг. 1 и фиг. 2, представляют собой системы с единственным слоем катализатора, можно заметить, что реакторы со множеством слоев катализаторов также находятся в рамках области действия настоящего изобретения, так же, как и реакторы со множеством входов для введения исходных продуктов, ловушек для воды, труб для отвода продукта и т.д. Более того, способ может быть осуществлен в загрузочном режиме или с помощью других непрерывных способов с использованием проточных конструкций с решетками, конструкций с капельным орошением и конструкций с ожиженным слоем.

Следующие далее примеры являются иллюстрациями настоящего изобретения и не могут быть использованы для ограничения области действия изобретения или формулы изобретения. Если не отмечено иного, все проценты представляют собой массовые проценты. В примерах все реагенты промышленной степени чистоты используются без дополнительной очистки. Устройство, изображенное на фиг. 1, используется в большинстве следующих далее примеров. Устройство на фиг. 2 используется в примерах 11, 12, 17 и в сравнительном примере 2.

Можно заметить, что пример 1 иллюстрирует алкилирование бензола с помощью 1-децена и с использованием твердого кислотного катализатора на основе фторированной глины и устройство для осуществления способа на фиг. 1, содержащее колонку с твердым кислотным катализатором, ребойлер для жидкости, соединенный с отбором продукта, сбор и удаление воды, и вход для ввода исходного продукта над слоем катализатора. Типичные данные в таблице 1 показывают большее, чем 95%, преобразование 1-децена за один проход, 10-17% концентрации децилбензольного продукта (ΣPh-C10) в выходящем продукте и значения селективности по отношению к 2-фенилдекану (2-Ph-C10) 37-38%.

Примеры 2-8 иллюстрируют процессы алкилирования бензола с использованием подобной технологии, где, однако, производительность относительно общего децилбензольного продукта ZPh-C10 представлена как функция изменений скорости введения смеси бензол/1-децен (ОЧСЖ изменяется в пределах 0,4-1,0), состава исходной смеси (молярное отношение бензол/1-децен изменяется от 20:1 до 5: 1), выбранного олефина (бензол/1-октен = 20:1), диаметра трубчатого реактора (изменяется от 1 дюйма до 1-5/8 дюйма (2,54-4,1 см)) и времени жизни катализатора (200 часов). Пример 9 представляет использование твердого кислотного катализатора на основе цеолита (бета-цеолит) на том же устройстве, при этом селективность в отношении 2-Ph-C10 составляет 50%.

Пример 10 иллюстрирует алкилирование бензола с использованием другого твердого кислотного цеолита (деалюминированный морденит) в том же устройстве и с использованием бензола плюс подаваемая смесь олефин/парафин. С использованием этого морденита и исходной смеси HC реализуется хорошее время жизни катализатора.

Примеры 11 и 12 демонстрируют алкилирование бензола с помощью 1-децена в варианте устройства, работающего при высоком давлении, представленном на фиг. 2, с использованием либо кислотной фторированной глины, либо катализатора на основе бета-цеолита.

Примеры 13-21 иллюстрируют получение ЛАБ с использованием способа и устройства настоящего изобретения с предпочтительным катализатором на основе морденита, обработанного фторидом. В частности, пример 14 иллюстрирует получение ЛАБ из дегидрированного парафина с использованием катализатора на основе обработанного фторидом морденита из примера В, где достигается хорошее время жизни катализатора (более 250 ч) без регенерации катализатора и при этом поддерживается селективность > 70% в отношении линейного 2-фенилалкила и высокая производительность в отношении ЛАБ без значительных потерь фторида. Сравнительный пример 1, с другой стороны, используя необработанный морденит без добавления фторида, демонстрирует быстрое уменьшение производительности в отношении ЛАБ. Кроме того, примеры 15 и 16 иллюстрируют производство ЛАБ с использованием входной смеси бензол/C10-C14 олефин с молярным отношением 5:1 и обработанные фторидом морденитовые катализаторы из примера В, при этом работая при различных ОЧСЖ в пределах 0,2-0,4 ч-1. Пример 16 демонстрирует селективность в отношении 2-фенилалкила > 70%, в сочетании с высокой производительностью в отношении ЛАБ в течение более 400 ч. Пример 15 показывает, что время жизни катализатора без его регенерации может превосходить 500 ч. Пример 17 иллюстрирует производство ЛАБ с помощью катализатора на основе обработанного фторидом морденита, где алкилирование проводится при более высоких температурах и под давлением. Примеры 18-20 иллюстрируют рабочие характеристики катализаторов на основе обработанного HF морденита при различных нагрузках фторида. Пример 21 представляет, как практически никакой активности при алкилировании не наблюдается у сильно фторированного морденита.

Сравнительный пример 2 демонстрирует плохие рабочие характеристики при алкилировании во время производства ЛАБ устройства на фиг. 2, когда дегидрированный C10-C14 парафина инжектируют отдельно от бензола в точке примерно в середине слоя катализатора. В этом сравнительном примере получают более низкие концентрации алкилата и наблюдаются более высокие концентрации тяжелых углеводородов.

Примеры A и В иллюстрируют приготовление катализатора на основе обработанного фторидом морденита.

Пример 1. Этот пример иллюстрирует улучшенное непрерывное алкилирование бензола с использованием твердого кислотного катализатора на основе фторированной глины и устройства для осуществления способа на фиг. 1. Алкилирование бензола с помощью 1-децена производится с использованием конструкции устройства для осуществления способа на фиг. 1 (прилагается). Устройство для осуществления способа содержит следующие принципиальные особенности: колонку с твердым кислотным катализатором, колонки с набивкой выше и ниже слоя катализатора, ребойлер для жидкости, присоединенный к устройству для отбора жидкого продукта в нижней части установки, холодильник, соединенный с устройством для сбора воды и ее удаления, вход для ввода исходного продукта выше колонки с катализатором и управляющие устройства для необходимого контроля температуры и давления. В этом примере алкилирование производят сначала путем загрузки 100 мл смеси бензол/1-децен (молярное отношение 20:1) в ребойлер и 250 см3 твердого кислотного катализатора на основе глины (0, 5% HF на кислотных гранулах монтмориллонитной глины, высушенной в вакууме, 20/60 меш) в реакционную зону диаметром 1 дюйм (2,54 см). Твердый кислотный катализатор удерживают на месте с использованием набивки Гудло. Смесь в ребойлере затем нагревают с обратным холодильником, и смесь бензола/1-децена (молярное отношение 20:1) непрерывно вводят в установку выше колонки с катализатором со скоростью 20 см3/ч (ОЧСЖ = 0,08). В стационарных условиях жидкий продукт непрерывно удаляется из ребойлера, а вода удаляется из водоотделителя. Сырой жидкий продукт периодически анализируется с помощью газожидкостной хроматографии (далее ГЖХ). Результаты представлены в таблице 1.

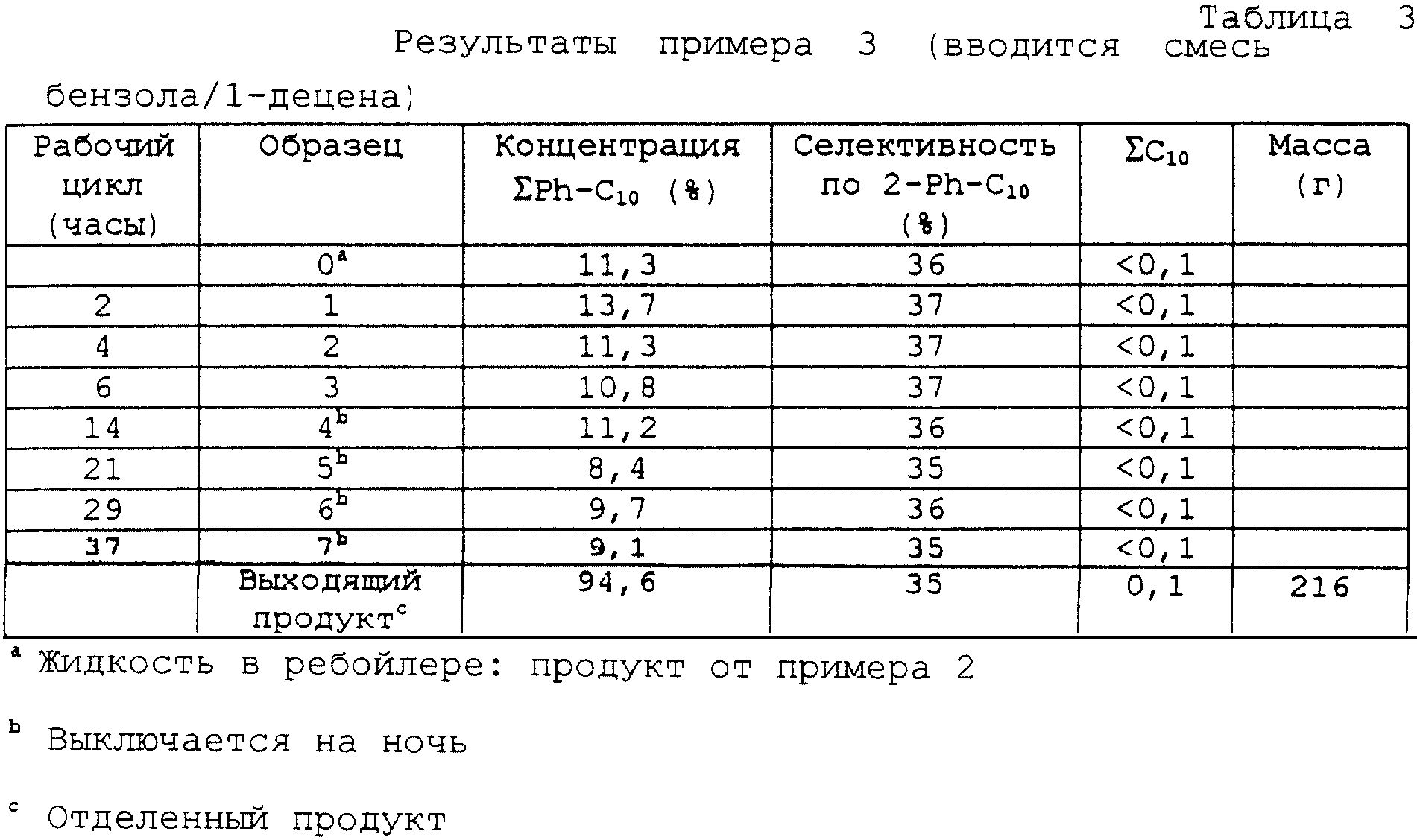

Примеры 2-8. Эти примеры иллюстрируют непрерывное алкилирование бензола с использованием того же самого кислотного катализатора на основе глины из примера 1 и устройство для осуществления способа из фиг. 1, но с разнообразными модификациями способа. Следуя процедурам примера 1 и используя устройство из фиг. 1, алкилирование бензола производится так, как описано в примере 1, но со следующими модификациями: пример 2 - скорость ввода бензола/1-децена повышается до 100 см3/ч (ОЧСЖ = 0,4) - смотри таблицу 2; пример 3 - внутренний диаметр реакционной зоны увеличивают до 1-5/8 дюйма (4,1 см) - смотри таблицу 3; пример 4 - скорость ввода бензола/1-децена дополнительно увеличивается до ОЧСЖ = 1,0 - смотри таблицу 4. Пример 5 - молярное отношение исходной смеси бензола/1-децена понижается до 10:1 - смотри таблицу 5; пример 6 - молярное отношение исходной смеси бензола/1-децена дополнительно понижают до 5:1 - смотри таблицу 6; пример 7 - демонстрируется использование в течение 200 ч твердого кислотного катализатора на основе глины без значительных потерь активности - смотри таблицу 7; и пример 8 - демонстрируется алкилирование бензола с помощью 1-октена - смотри таблицу 8.

Замечания к примеру 2

Используют 250 см3

катализатора из примера 1, кислотность равна

0,45 мэкв/г; H2O = 0,73%

ОЧСЖ = 0,4

Характеристики извлеченного катализатора: кислотность = 0,47 мэкв/г; H2O = 2,

0%

Замечания к примеру 3

250

см3 катализатора из примера 1 собирают в колонке диаметром 1-5/8 дюйма (4,1 см)

ОЧСЖ = 0,4

Характеристики извлеченного

катализатора: кислотность = 0,44 мэкв/г; 420 = 4,

9%

Замечания к примеру 4

200 см3 катализатора из примера 1 собирают в колонке диаметром 1-5/8 дюйма (4,1 см)

ОЧСЖ = 1,0

Характеристики извлеченного

катализатора: кислотность = 0,46 мэкв/г; 420 = 3,8%

Замечания к примеру 5

250 см3 катализатора из примера 1 собирают в

колонке диаметром 1-5/8 дюйма (4,1 см)

ОЧСЖ

= 0,4

Замечания к примеру 6

250 см3 катализатора из примера 1 собирают в колонке диаметром 1-5/8 дюйма (4,1 см)

ОЧСЖ = 0,4

Замечания к примеру 7

250 см3 катализатора из примера 1 собирают в колонке диаметром 1-5/8 дюйма (4,1 см)

ОЧСЖ - 0,4

Замечания к

примеру 8

Используют катализатор из примера 7

Скорость ввода = 100 см3/ч (ОЧСЖ = 0,4)

Пример 9

Этот пример иллюстрирует непрерывное алкилирование

бензола с использованием твердого кислотного катализатора на основе

цеолита и устройство для осуществления способа на фиг. 1. Следуя процедурам примера 1 и с использованием устройства из фиг. 1,

алкилирование бензола производится так, как описано, но с использованием

250 см3 твердого кислотного катализатора на основе цеолита (80% бета-цеолита, 20% связующего на основе окиси

алюминия, экструдаты диаметром 1/16 дюйма (0,16 см)). Смесь бензола/1-децена

(молярное отношение 20:1) вводят непрерывно со скоростью 100 см3/ч. В стационарных условиях образцы продукта на

выходе проявляют следующие характеристики: концентрация ΣPh-C10 - 9,7%; селективность по 2-Ph-C10 - 50%; и концентрация ΣC10 - 0,1%.

Пример 10

Этот пример иллюстрирует непрерывное алкилирование бензола

с помощью смеси C10-C14 олефин/парафин с использованием твердого кислотного катализатора на основе

цеолита и устройства для осуществления способа на фиг. 1. Следуя процедурам

примера 1 и с использованием устройства из фиг. 1, алкилирование бензола с помощью смеси C10-C14

олефин/парафин производится так, как описано в примере 1, но с использованием 250

см3 другого твердого кислотного катализатора на основе цеолита (деалюминированный морденит, SiO2

/Al2O3 (молярное отношение 20:1), экструдаты диаметром 1/16

дюйма (0,16 см), кальцинированный при 538oC и высушенный при 150oC). Смесь бензола и смеси

C10-C14 олефин/парафин (содержащий 8,5% олефина) вводят

непрерывно со скоростью 100 см3/ч (ОЧСЖ = 0,4). Молярное отношение бензол/олефин составляет 10: 1. В

стационарных условиях продукт на выходе отбирают и анализируют с помощью ГЖХ в течение

примерно 100 ч работы. Результаты представлены в таблице 9.

Пример 11

Этот пример

иллюстрирует непрерывное алкилирование бензола с использованием твердого кислотного

катализатора на основе фторированной глины и конструкции установки высокого давления типа, представленного на фиг.

2.

Алкилирование бензола с помощью 1-децена производится с

использованием устройства для осуществления способа типа, представленного на фиг. 2, сконструированного из нержавеющей стали

316. Около 100 мл смеси бензол/1-децен (молярное отношение 20: 1) загружают

в ребойлер, и 250 см3 твердого кислотного катализатора гранулах (0,5% HF на гранулах кислотной монтмориллонитной

глины, 20/60 меш) загружают в реакционную зону с внутренним диаметром 1-1/4

дюйма (3,2 см). Жидкость в ребойлере затем нагревается до температуры дефлегмации, и смесь бензол/1-децен (молярное

отношение 20:1) непрерывно вводят в установку выше колонки с катализатором со

скоростью 100 см3/ч. В стационарных условиях поддерживаются следующие условия реакции: температура ребойлера

- 132oC; пределы температур реакционной зоны - 70-100oC; и

давление на выходе - 4,1 фунт/дюйм2 (0,29 кг/см2). Жидкий продукт непрерывно извлекают из

ребойлера, а воду отбирают из ловушки для воды. Сырой жидкий продукт периодически

анализируют с помощью ГЖХ. Типичные результаты являются следующими: концентрация ΣPh-C10 - 15,1%;

селективность по 2-Ph-C10 - 37%; и концентрация ΣC10

- < 0,1% .

Пример 12

Этот пример иллюстрирует непрерывное алкилирование бензола с

использованием твердого кислотного катализатора на основе цеолита и конструкции установки

высокого давления типа, представленного на фиг. 2.

Алкилирование бензола с помощью 1-децена производится с использованием устройства для осуществления способа типа, представленного на фиг. 2. Следуя процедуре примера 11, 250 см3 твердого кислотного катализатора на основе цеолита (80% S-цеолита, SiO2/Al2O3 (молярное отношение 23,9:1), 20% связующего на основе окиси алюминия, экструдаты диаметром 1/16 дюйма (0,16 см)) загружают в реакционную зону с внутренним диаметром 1-1/4 дюйма (3,2 см). Жидкость в ребойлере затем нагревается до температуры дефлегмации, и смесь бензол/1-децен (молярное отношение 20:1) непрерывно вводят в установку выше колонки с катализатором со скоростью 100 см3/ч. В стационарных условиях поддерживаются следующие условия реакции: температура ребойлера - 171oC; пределы температур реакционной зоны - 100-192oC; и давление на выходе - 1,7 фунт/дюйм (0,12 кг/см2). Жидкий продукт непрерывно извлекают из ребойлера, а воду отбирают из водоотделителя. Сырой жидкий продукт периодически анализируют с помощью ГЖХ. Типичные результаты являются следующими: концентрация ΣPh-C10 8,4%; селективность по 2-Ph-C10 - 47%; и концентрация ΣC10 1,8 %.

Пример A. Этот пример иллюстрирует получение модифицированного фтористым водородом морденита. К 30 г подкисленного морденита (LZM-8, отношение SiO2/Al2O3 - 17; Na2O - 0,02 мас.%, площадь поверхности 517 м2/г, порошок от Union Carbide Corp. ) добавляют 600 мл 0,4% раствора фтористоводородной кислоты при комнатной температуре. Через 5 ч твердый цеолит удаляют с помощью фильтрования, промывают дистиллированной водой, сушат в течение ночи при 120oC и кальцинируют при 538oC.

Пример В. Этот пример иллюстрирует получение модифицированного фтористым водородом морденита. К 500 г подкисленного, деалюминированного морденита (CBV-20A от PQ Corp.; молярное отношение SiO2/Al2O3 - 20; Na2O - 0,02 мас.%, площадь поверхности 550 м2/г, экструдаты диаметром 1/16 дюйма (0,16 см), которые кальцинируют при 538oC в течение ночи) добавляют раствор 33 мл 48% HF в 1,633 мл дистиллированной воды, смесь охлаждают на льду, перемешивают на роторном испарителе в течение ночи, затем фильтруют для извлечения твердых экструдатов. Экструдаты дополнительно промывают в дистиллированной воде, сушат в вакууме при 100oC, а затем кальцинируют при 538oC в течение ночи. Анализы обработанного морденита показывают: F - 1,2% и кислотность - 0,49 мэкв/г.

Пример 13. Этот пример иллюстрирует получение линейных алкилбензолов с использованием катализатора на основе модифицированного фтористым водородом морденита. В 500-мл колбу, соединенную с холодильником и ловушкой Dean Stark Trap добавляют 100 мл бензола (химически чистый) плюс 10 г модифицированного фтористым водородом морденитового цеолита, полученного согласно способу примера А. Смесь нагревают с обратным холодильником в течение 15-20 мин для удаления малых количеств влаги, затем вводят в колбу смесь из бензола (500 мл) плюс 1-додецен (10 г) и раствору дают возможность нагреваться с обратным холодильником в течение 3 ч.

При охлаждении катализатор на основе модифицированного морденита удаляют путем фильтрования, отфильтрованную жидкость промывают для удаления непрореагировавшего бензола, и нижний слой жидкости анализируют с помощью газовой хроматографии. Типичные аналитические данные представлены в таблице 10.

Пример

14

Этот пример иллюстрирует получение линейных алкилбензолов из дегидрированных парафинов с

использованием катализатора на основе обработанного фтористым водородом морденита. В этом примере

бензол алкилируют с помощью образца дегидрированного C10-C14-парафина,

содержащего около 8,5% C10-C14-олефинов. Алкилирование производят в устройстве для

осуществления способа, представленном на фиг. 1. Алкилирование производят путем сначала

загрузки 500 мл смеси бензол/дегидрированный парафин (молярное отношение бензол/ C10-C14

-олефин 10: 1) в ребойлер, а затем 250 см3 обработанного HF морденита из

примера В в реакционную зону внутренним диаметром 1,1 дюйма (2,8 см). Морденит удерживается на месте с

использованием набивки Гудло. Затем жидкость в ребойлере нагревают с обратным холодильником и

смесь бензола и дегидрированного C10-C14-парафина (молярное отношение бензол/C10-C14-олефин 10: 1) непрерывно вводят в установку выше колонки с

катализатором со скоростью 10 см3/ч (ОЧСЖ = 0,4 ч-1). В стационарных условиях нагрева с

обратным холодильником жидкий продукт непрерывно извлекают из ребойлера, а воду

непрерывно отбирают из ловушки. Сырой жидкий продукт периодически анализируют с помощью газовой хроматографии.

Температура ребойлера, как правило, находится в контролируемых пределах 97-122oC. Температура в верхней части колонки изменяется в пределах 78-83oC. Изложение аналитических

результатов можно найти в таблице 11. После 253 ч работы извлеченный катализатор на

основе обработанного HF морденита демонстрирует при анализе:

F: - 1,1%

Кислотность - 0,29

мэкв/г

H2O - 0,3%

Сравнительный пример 1

Этот пример

иллюстрирует получение линейного алкилбензола из дегидрированного парафина с использованием катализатора на

основе необработанного морденита. Следуя процедурам примера 14, установка для алкилирования

загружается 150 см3 необработанного кальцинированного морденита (исходный морденит из примера В)

и вводится исходная жидкость, содержащая смесь бензола и дегидрированного C10

-C14-парафина с молярным отношением бензол/C10-C14-олефин 10:1. Типичные

результаты представлены в таблице 12. Извлеченный морденит демонстрирует при анализе:

Кислотность: - 0,29 мэкв/г

H2O - 2,1%

Пример 15

Этот пример также

иллюстрирует получение линейного алкилбензола из дегидрированного парафина с использованием

катализатора на основе обработанного фтористым водородом морденита. Следуя процедурам примера 14, установка

для алкилирования загружается 250 см3 обработанного HF морденита (из примера В),

и вводится исходная жидкость, содержащая смесь бензола и дегидрированного C10-C14

-парафина с молярным отношением бензол/C10-C14-олефин 5:1, температура

ребойлера, как правило, находится в пределах 122-188oC, температура в верхней части колонны

78-83oC. Типичные результаты представлены в таблице 13. После 503 ч работы

извлеченный обработанный HF морденит демонстрирует при анализе:

F: - 1,0%

Кислотность: - 0,35

мэкв/г и

H2O - 0,1%.

Пример 16

Этот пример

иллюстрирует получение линейного алкилбензола из дегидрированного парафина с использованием катализатора на

основе обработанного фтористым водородом морденита. В этом примере бензол алкилируют с

помощью образца дегидрированного C10-C14-парафина, содержащего около 8,5% C10

-C14-олефинов. Алкилирование производят в устройстве для осуществления способа,

представленном на фиг. 1.

Алкилирование производят путем сначала загрузки 500 мл смеси бензол/дегидрированный парафин (молярное отношение 3 бензол/C10-C14 -олефин 5:1) в ребойлер, а затем - 500 см3 обработанного HF морденита в реакционную зону с внутренним диаметром 1,1 дюйма (2,8 см). Морденит удерживается на месте с использованием набивки Гудло. Затем жидкость в ребойлере нагревают с обратным холодильником и смесь бензола и дегидрированного C10-C14-парафина (молярное отношение бензол/C10-C14 -олефин 5:1) непрерывно вводят в установку выше колонки с катализатором со скоростью 100 cм3/ч (ОЧСЖ = 0,2 ч-1).

В стационарных условиях нагрева с обратным холодильником жидкий продукт непрерывно извлекают из ребойлера, а воду непрерывно отбирают из ловушки. Сырой жидкий продукт периодически анализируют с помощью газовой хроматографии. Температура ребойлера, как правило, находится в контролируемых пределах 131-205oC. Температура в верхней части колонки изменяется в пределах 76-83oC. Данные анализа приведены в таблице 14.

Пример 17

Этот пример иллюстрирует получение линейных алкилбензолов из

дегидрированного парафина с использованием катализатора на основе обработанного фтористым водородом

морденита.

Следуя процедурам примера 14, алкилирование с помощью дегидрированного C10-C14-парафина производят с использованием устройства из нержавеющей стали из фиг. 2, в комплекте с удлиненной колонкой с катализатором, ребойлером, холодильником и устройствами контроля. В колонку вводят около 750 см3 обработанного HF морденита из примера В. Исходная жидкость содержит смесь бензола и дегидрированного C10-C14 -парафина с молярным отношением бензол/C10-C14-олефин 10:1). ОЧСЖ поддерживают при значении около 0,13 ч-1.

Алкилирование производят в некоторых пределах температур колонки и ребойлера, и в некоторых пределах давлений на выходе. Типичные результаты представлены в таблице 15.

Примеры 18-20. Эти примеры иллюстрируют получение линейного алкилбензола с использованием катализаторов на основе обработанного фтористым водородом морденита при различных концентрациях фторида при обработке. Следуя процедурам примера 13, в устройство для алкилирования загружают бензол (100 мл), 10 г образцов морденита, модифицированного фтористым водородом, полученного с помощью процедуры из примера В, и смесь бензола (50 мл) и 1-децена (10 г). Исследуются три обработанных HF морденита, имеющих композицию: катализатор C - 0,25% HF на мордените (CBV-20A); катализатор D - 0,50% HF на мордените (CBV-20A); и катализатор Е - 1,0% HF на мордените (CBV-20A). В каждом эксперименте образцы жидкой фракции из нижней части колонны извлекают через регулярные периоды и подвергают анализу с помощью газовой хроматографии. Результаты представлены в таблице 16.

Пример 21

Этот пример иллюстрирует отсутствие

активности сильно насыщенного модифицированного фтористым водородом морденита в качестве катализатора.

Следуя процедурам, подобным примеру 14, в устройство для алкилирования загружают 100 см3 обработанного фтористым водородом морденита (CBV-20A), полученного с помощью способа примера В, но

имеющего гораздо более высокое содержание HF (содержание фторида 4,8%). Кислотность

указанного обработанного HF морденита составляет 0,15 мэкв/г. С помощью газовой хроматографии не обнаружено

какого-либо значительного количества алкилированного продукта.

Сравнительный пример 2. Этот пример иллюстрирует плохие рабочие характеристики второго проточного реактора для реакционной дистилляции из фиг. 2, когда исходный дегидрированный C10-C14-парафин вводится в слой катализатора 132 скорее в средней точке 133, чем над колонной с катализатором в точке входа для введения 114.

Следуя процедурам, подобным примеру 17,

в устройство для алкилирования загружают 750 см3 обработанного фтористым водородом морденита,

полученного с помощью способа примера В, но жидкие исходные компоненты, бензол и смесь C10-C14 дегидрированных парафинов, загружают по отдельности в устройство для алкилирования

на фиг. 2. Бензол загружают выше колонны с катализатором в точке входа для введения 114 со

скоростью 28 см3/ч. Дегидрированный C10-C14-парафин вводят отдельно в

средней точке 133 слоя катализатора со скоростью 72 см3ч. В стационарных условиях,

при температуре ребойлера 170oC и температуре реакционной зоны 100-142oC, ГЖХ анализ

типичного жидкого продукта выходящего продукта показывает следующие результаты, %:

Σ Концентрация алкилата - 4,9

Селективность по 2-фенилалкилу - 72,2

Σ

Концентрация C6H6 - 7,5

Скорректированная Σ концентрация

алкилата - 5,3

Σ Концентрация тяжелых углеводородов - 4,0р

Реферат

Изобретение относится к способу реакционной дистилляции и устройству для алкилирования бензола с помощью жидкого олефина или смеси олефин-парафин. Олефин может содержать 8 - 30 атомов углерода. Устройство имеет конфигурацию реактора, использующую катализатор алкилирования, ребойлер с отбором продукта и вход для ввода выше слоя катализатора. Система также может включать средства для смешивания in situ бензола и олефина или смеси олефин-парафин, расположенной в верхней части колонны, холодильник и/или отбор воды. Технический результат - достижение высоких выходов, упрощение технологии процесса. 2 с. и 16 з.п. ф-лы, 2 ил., 16 табл.

Комментарии