Способ газовой детонационной штамповки и устройство для его реализации - RU2099160C1

Код документа: RU2099160C1

Чертежи

Описание

Изобретение относится к области обработки металлов давлением с использованием энергии ударной волны и разогретых продуктов взрыва, образующихся при детонации горючей газовой смеси, и предназначено, преимущественно, для листовой штамповки высокопрочных и коррозионностойких титановых сплавов при изготовлении корпусов, емкостей, оболочек, обтекателей и тому подобных изделий в химической, нефтеперерабатывающей, металлургической, авиационной и других отраслях промышленности. Изобретение может быть использовано также для листовой штамповки нержавеющей стали, алюминиевых, магниевых и других сплавов, в том числе и при изготовлении изделий бытового назначения, например ванн, раковин, моек и т.п.

В настоящее время актуальной является задача изготовления деталей различных агрегатов химической, нефтеперерабатывающей, металлургической и других отраслях промышленности из высокопрочных и коррозионностойких титановых сплавов, а также из нержавеющих сталей, никелевых и хромоникелевых сплавов. Детали из листовых заготовок данных материалов изготавливают, как правило, в горячем состоянии на листоштамповочных механических и гидравлических прессах. Однако все более широкое распространение получают беспрессовые методы импульсной листовой штамповки, основанные на использовании энергии детонации горючих газовых смесей.

Известен способ газовой детонационной штамповки, при котором на заготовку воздействуют ударной волной и

разогретыми

продуктами взрыва, образующимися при детонации горячей газовой смеси, находящейся под заданным начальным давлением с одной из сторон заготовки [1]

Известно устройство для газовой

детонационной штамповки, содержащее матрицу с по меньшей мере одним отверстием в данной части и взрывную камеру с арматурой подвода горючей газовой смеси и элементом инициирования детонации [1]

В связи с тем, что давление в детонационной (ударной) волне зависит от начальных значений давления и плотности горючей газовой смеси в соответствии с соотношением

P = Po

+ρoDU,

где P давление в детонационной волне;

P0, ρo начальные давление и плотность горючей газовой смеси, соответственно;

D

скорость детонации;

U массовая скорость;

то путем увеличения начального давления, а, следовательно, и начальной плотности смеси, достижимо высокоинтенсивное ударноволновое

воздействие на заготовку.

Однако при достаточно высоком начальном давлении горючей газовой смеси во взрывной камере над заготовкой полость матрицы под заготовкой вакуумирована или заполнена воздухом под атмосферным давлением. При этом заготовка в исходном состоянии находится под односторонней статической нагрузкой значительной величины. Под действием этого статического давления происходит частичная холодная деформация (прогиб) заготовки в полость матрицы. Деформация в холодном состоянии приводит к существенному упрочнению, нагартовке материала и значительной потери им пластичности. При последующем воздействии на такую упрочненную заготовку ударной волной и разогретыми продуктами взрыва происходит ее врыв без достижения требуемой вытяжки. Удовлетворительный результат достигается лишь для заготовок сравнительно большой толщины, способных противостоять начальному статическому давлению горючей газовой смеси. Глубокопрофильная рельефная штамповка заготовок малой и умеренной относительных толщин из упрочняющихся материалов (титановые сплавы, нержавеющие стали и др. ) с помощью данного технического решения практически невозможна. Это сильно сужает диапазон доступных обработке высокопрочных листовых материалов и существенно ограничивает технологические возможности способа.

Заявляемое изобретение, таким образом, направлено на решение задачи по повышению технологичности процесса штамповки. Технический же результат при решении этой задачи выражается в предотвращении холодной деформации заготовки в исходном состоянии и исключении предварительной нагартовки обрабатываемого материала.

Это достигается за счет того, что в способе газовой детонационной штамповки, состоящем в воздействии на заготовку ударной волной и разогретыми продуктами взрыва, образующимися при детонации горючей газовой смеси, находящейся при заданном начальном давлении с одной из сторон заготовки, согласно изобретению, одновременно с созданием начального давления горючей газовой смеси создают равное ему по величине противодавление с противоположной стороны заготовки с помощью жидкости или сжатого газа и импульсно снимают это противодавление в течение времени детонации смеси и/или времени воздействия на заготовку ударной волной и продуктами взрыва.

Для реализации способа устройство для газовой детонационной штамповки, содержащее матрицу с по меньшей мере одним отверстием в данной части и взрывную камеру с газовой арматурой и элементом инициирования детонации, согласно изобретению, снабжено вентилем подачи в полость матрицы под давлением газа или жидкости и герметично сочлененным с матрицей в области донной части узлом ее импульсного вакуумирования. При этом узел импульсного вакуумирования матрицы снабжен датчиком задействования элемента инициирования детонации, установленного во взрывной камере. Кроме того, узел импульсного вакуумирования матрицы выполнен в виде камеры, разделенной перегородкой на два отсека: отсек всасывания, сообщенный с полостью матрицы, и взрывной отсек, двух поршней, установленных с возможностью перемещения в упомянутых отсеках и соединенных между собой штоком, размещенным в отверстии, выполненном в перегородке по меньшей мере одного стопорного элемента для фиксации размещенного в отсеке всасывания поршня в исходном положении, газового вентиля подачи горючей газовой смеси во взрывной отсек, газового вентиля стравливания из него продуктов взрыва и элемента инициирования детонации.

Именно снабжение устройства вентилем подачи в матрицу под давлением газа или жидкости и узлом ее последующего импульсного вакуумирования обеспечивает создание на заготовку противодавления в исходном состоянии и быстрое снятие этого противодавления в течение времени протекания детонации смеси и/или времени воздействия на заготовку ударной волной и продуктами взрыва.

Сущность решения иллюстрируют приведенные чертежи.

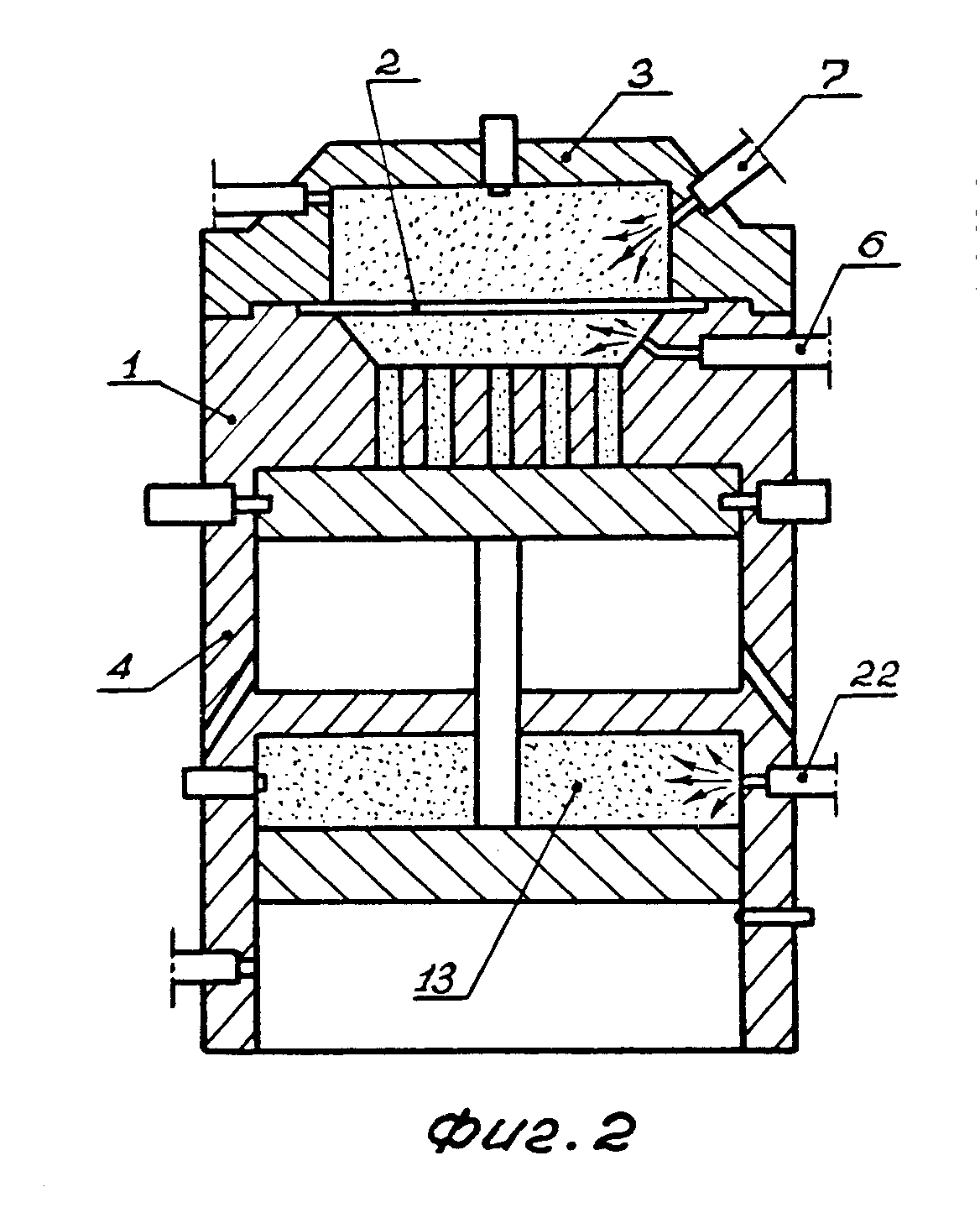

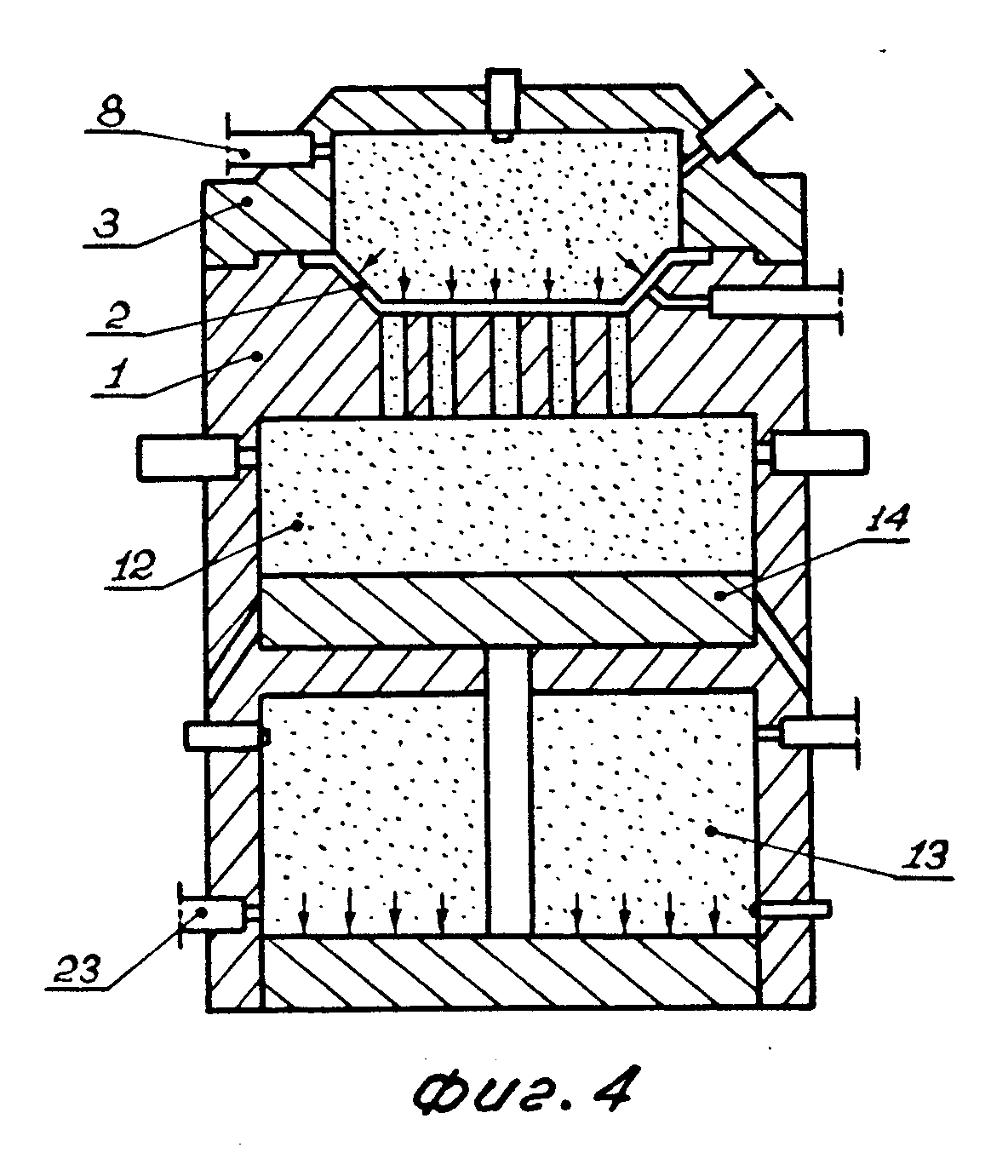

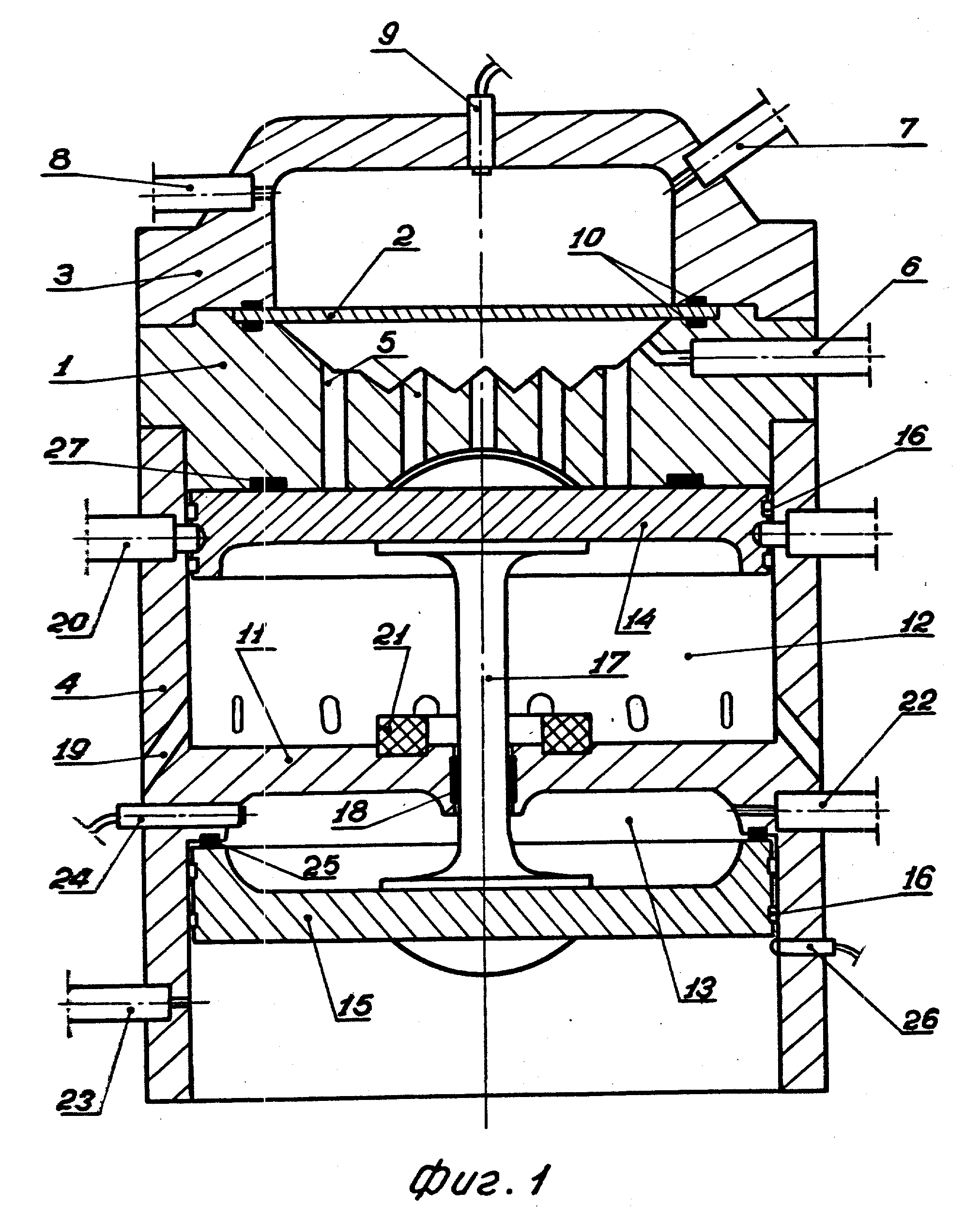

На фиг. 1 показано устройство для осуществления способа; на фиг. 2 фиг. 4 схематически показаны этапы штамповки: на фиг. 2 установка заготовки в матрицу, заполнение взрывной камеры и камеры узла импульсного вакуумирования горючей газовой смесью, заполнения полости матрицы сжатым газом или жидкостью под давлением; на фиг. 3 подрыв горючей газовой смеси в камере узла импульсного вакуумирования и во взрывной камере, частичное снятие противодавления, воздействие на заготовку ударной волной; на фиг. 4 - дальнейшее снятие противодавления, воздействия на заготовку разогретыми продуктами взрыва и окончательная ее деформация в полость матрицы.

Устройство (фиг. 1) для осуществления штамповки по заявляемому способу состоит из матрицы 1, в которую помещается заготовка 2, взрывной камеры 3 и известного из [3] и описанного ниже узла 4 импульсного вакуумирования матрицы.

Матрица 1 в данной части имеет одно или более сквозных отверстий 5 и снабжена вентилем 6 подачи под давлением газа или жидкости. Взрывная камера 3 снабжена газовым вентилем 7 подачи горючей газовой смеси, вентилем 8 стравливания продуктов взрыва и элементом 9 инициирования детонации. Матрица 1 и камера 3 соединены между собой с помощью болтов или гидроприжимов (на рисунке не показан). Заготовка 2 за счет уплотнительных прокладок 10, например, из вакуумной резины имеет герметичный контакт как с матрицей 1, так и с камерой 3. Узел 4 импульсного вакуумирования разделен внутри неподвижной перегородкой 11 на отсек всасывания 12, обращенный к матрице, и взрывную камеру 13. Внутри отсека 12 установлен поршень 14, а внутри камеры 13 - поршень 15. Поршни имеют обтюрирующие кольца 16 и соединены между собой жестким штоком 17, проходящим через перегородку 11. Уплотнительный вкладыш 18 обеспечивает герметичность разделения отсека 12 и камеры 13. Стенка отсека всасывания 12 снабжена одним или более подпоршневыми сквозными отверстиями 19 для выхода воздуха и дополнительно стопорными элементами 20 (например, электромагнитными) для жесткой фиксации поршня 14 в исходном состоянии. Внутри отсека 12 на перегородке 11 соосно со штоком 17 установлен демпфер 21. Для адаптации узла 4 импульсного вакуумирования к работе на горючей газовой смеси его взрывная камера 13 снабжена газовыми вентилем 22 подачи горючей газовой смеси, газовым вентилем 23 стравливания продуктов взрыва, элементом 24 инициирования детонации и уплотнительной прокладкой 25. Кроме того, узел 4 снабжен датчиком 26 (например, электроконтактным, пьезокерамическим и т.п. ) синхронного задействования элемента 9 инициирования детонации, установленного во взрывной камере 3. Узел вакуумирования 4 через прокладку 27 герметично, например, с помощью резьбы, присоединен к матрице 1 в ее донной части. При этом сквозные отверстия 5 матрицы 1 соединены с полностью отсека всасывания 12 узла вакуумирования.

Осуществляют штамповку следующими образом.

В посадочное место матрицы 1 помещают заготовку 2 (фиг. 1). Сочленяют матрицу со взрывной камерой 3 и плотно стягивают их между собой с помощью болтов или гидроприжимов (на рисунке не показаны). Поршень 14 отсека всасывания 12 узла вакуумирования 4 с помощью элементов 20 фиксируют в исходном положении вплотную к данной части матрицы 1.

Взрывную камеру 3 через газовый вентиль 7 и взрывную камеру 13 узла вакуумирования 4 через газовый вентиль 22 заполняют горючей газовой смесью, каждую под своим заданным начальным давлением (на фиг. 2). Одновременно с заполнением взрывной камеры 3 полость матрицы 1 под заготовкой 2 через вентиль 6 заполняют сжатым газом или жидкостью под давлением, равным давлению горючей газовой смеси в камере 3. За счет этого заготовка до воздействия на нее ударной волной и продуктами взрыва сохраняется в недеформированной неупрочненном состоянии.

С помощью элемента инициирования детонации 24 возбуждают детонацию горючей газовой смеси во взрывной камере 13 (фиг. 3). Задействуют стопорные элементы 20 и освобождают от захвата поршень 14. Под действием ударной волны и расширяющихся продуктов взрыва в камере 13 проходит в движение поршень 15 и замыкает датчик 26 задействования элемента 9 инициирования детонации во взрывной камере 3. Возбуждается детонация смеси в камере 3. Жестко связанный с поршнем 15 поршень 14 также проходит в движение и создает разрежение в отсеке всасывания 12. Воздух из подпоршневого пространства отсека 12 выдавливается наружу через отверстия 19. Жидкость или сжатый газ из полости матрицы 1 под заготовкой 2 через отверстие 5 устремляется в расширяющийся объем отсека всасывания 12. Противодавление на заготовку 2 уменьшается. Ударная волна и разогретые продукты взрыва в камере 3 воздействуют на заготовку 2 и прогибают ее в полость матрицы 1.

Поршень 14 достигает крайнего от матрицы 1 положения (фиг. 4). В полость матрицы 1 происходит разрежение сжатого газа до требуемой величины (за счет соответствующего объема отсека всасывания 12) или полная эвакуация из нее жидкости. Противодавление на заготовку 2 практически исчезает. Под давлением продуктов детонации смеси, находящихся во взрывной камере 3, заготовка 2 окончательно вдавливается в полость матрицы 1.

Через газовый вентиль 8 и газовый вентиль 23 стравливают продукты взрыва соответственно из камеры 3 и из камеры 13. Отсоединяют камеру 3 от матрицы 1 и извлекают отштампованное изделие.

При осуществлении штамповки в соответствии с данным способом листовая заготовка даже очень небольшой толщины (составляющей, например, десятые доли миллиметра) при сравнительно высоком (десятки атмосфер) начальном давлении горючей газовой смеси, находящейся с ней в непосредственном контакте, сохраняется до момента начала вытяжки в ненагруженном состоянии. При этом исключается квазистатическая холодная деформация материала заготовки, сохраняются неизменными его кристаллическая структура и пластические свойства.

Способ может быть реализован только с помощью заявляемого устройства. Устройство не требует использования редких или труднодоступных материалов и может быть изготовлено практически на любом машиностроительном или металлообрабатывающем предприятии. Возможно автоматизация способа.

В качестве горючего компонента газовой смеси могут быть использованы водород, ацетилен, метан, пропан и другие горючие газы, в качестве окислителя кислород или атмосферный воздух.

Для создания

противодавления в полости матрицы предпочтительна жидкость

вода, легкие масла, водно-масляная эмульсия и т.п. Может быть использован сжатый воздух.

Расстояние от датчика задействования элемента инициирования детонации, установленного во взрывной камере над заготовкой, до замыкающего его поршня может быть различным и зависит от конкретного быстродействия узла вакуумирования (скорости движения спаренных поршней под действием продуктов взрыва). Задействование элемента инициирования детонации может осуществляться как непосредственно от этого датчика, так и через электронную линию задержки через интервал времени, необходимый для обеспечения требуемой синхронизации подрыва. Подобные линии задержки широко известны и выпускаются радиоэлектронной промышленностью.

Пример. Из листа титанового сплава марки ВТ1-00 толщиной 2 мм вырезали круговую заготовку диаметром 380 мм.

Поместили заготовку в матрицу с полостью диаметром 306 мм и глубиной 130 мм, изготовленную из ударостойкой термообработанной стали ОХН3МА.

Матрица снабжена вентилем подачи в нее жидкости под давлением и девятью сквозными отверстиями диаметром 10 мм в данной части.

Со стороны донной части матрица сочленена с изготовленным из стали узлом импульсного вакуумирования, имеющим цилиндрический отсек всасывания диаметром 420 мм и глубиной 200 мм и взрывную камеру объемом 7 дм3. Поршень, установленный в отсеке всасывания, зафиксирован вплотную к матрице с помощью трех равномерно расположенных по окружности электромагнитных стопорных элементов. Взрывная камера узла вакуумирования снабжена газовым вентилем ВК-86 подачи горючей газовой смеси и высоковольтной свечой зажигания А17ДВ. В стенке камеры в подпоршневой области установлен электроконтактный датчик и газовый вентиль стравливания продуктов взрыва. Расстояние от нижней плоскости поршня до датчика 5 мм.

Установили на матрицу цилиндрическую взрывную камеру с внутренним объемом 5 дм3 не термообработанной стали ОХНЗМА.

Взрывная камера оснащена газовым вентилем ВК-86 подачи горючей газовой смеси, высоковольтной свечой зажигания А17ДВ, установленной в полюсе, и газовым вентилем стравливания продуктов взрыва.

С помощью гидроприжимов притянули камеру к матрице. Соединение - герметичное.

Одновременно заполнили под давлением 22 атм:

взрывную камеру стехиометрической водородо-кислородной смесью,

полость матрицы водой.

Взрывную камеру узла вакуумирования заполнили стехиометрической водородо -кислородной смесью под давлением 4 атм.

Подали на свечу зажигания во взрывной камере узла вакуумирования импульс напряжения 6 кВ. Одновременно задействовали электромагнитные стопорные элементы и освободили от фиксации поршень отсека всасывания.

Произошел взрыв горючей газовой смеси во взрывной камере узла вакуумирования. Под действием ударной волны и продуктов детонации поршень во взрывной камере пришел в движение и замкнул электроконтактный датчик задействования свечи зажигания во взрывной камере над заготовкой. При этом на свечу был подан импульс напряжения 6 кВ. Поршень в отсеке всасывания, жестко соединенный с поршнем в отсеке взрывной камеры, также пришел в движение, создавая разрежение в пространстве под матрицей. Вода из полости матрицы через отверстия в данной части устремилась в отсек всасывания, уменьшая противодавление на заготовку.

Во взрывной камере над заготовкой произошел взрыв горючей газовой смеси. Ударная волна и продукты детонации, воздействуя на заготовку, начинают ее вдавливания в полость матрицы.

Поршень в отсеке всасывания, продолжая движение, достигает крайнего от матрицы положения. Вся вода уходит из полости матрицы в образовавшийся под ней свободный объем. Заготовка под давлением разогретых продуктов взрыва окончательно садится в полость матрицы.

Стравили из взрывной камеры над заготовкой и из взрывной камеры узла вакуумирования продукта взрыва.

Отсоединили от матрицы взрывную камеру и изделия отштампованное изделие.

По сравнению с известными аналогами заявляемый объект

позволяет проводить холодную листовую штамповку

материалов более широкой номенклатуры: как относительно пластичных сплавов, например, на основе меди, алюминия и др. так и высокопрочных материалов,

обладающих значительным эффектом упрочнения

титановых сплавов, высококачественных нержавеющих и коррозионностойких сталей и делает способ газовой детонационной штамповки более отвечающим

условиям высоких технологий.

Реферат

Использование: в машиностроительной промышленности, приборостроении и строительстве для изготовления металлических корпусов и оболочек различного назначения. Сущность изобретения: одновременно с созданием давления горючей газовой смеси на одну из сторон заготовки создают равное ему по величине противодавление с противоположной стороны заготовки и импульсно снимают его в течение времени детонации смеси и/или времени воздействия на заготовку ударной волной и продуктами взрыва. Эти операции осуществляют при помощи устройства, содержащего матрицу с одним или более отверстиями в донной части, взрывную камеру с газовой арматурой и элементом инициирования детонации, вентиль подачи в матрицу под давлением газа или жидкости и герметично сочлененный с матрицей в области донной части узел ее импульсного вакуумирования. 2 с. и 2 з.п. ф-лы, 4 ил.

Комментарии