Способ прошивки и прошивной аппарат, использующие гидравлическую вытяжку, и получаемая гидравлической вытяжкой деталь и конструкция - RU2417853C2

Код документа: RU2417853C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, используемому для производства деталей системы выпуска отработанных газов, деталей системы подвески, деталей корпусной системы и т.д. для автомобилей, при котором металлическую трубу помещают в пресс-форму, зажимают пресс-форму, затем прикладывают внутри трубы внутреннее давление и нажимающее усилие в осевом направлении трубы таким образом, чтобы придать ей заданную форму посредством гидравлической вытяжки, и во время этого формования используют прошивной пуансон, собранный внутри пресс-формы для того, чтобы прошить металлическую трубу к пресс-форме для этого способа, к получаемой гидравлической вытяжкой детали, обрабатываемой этим способом, и к конструкции из обработанных деталей, соединенных вместе.

Уровень техники

В последние годы технология гидравлической вытяжки была в фокусе внимания в автомобильной отрасли как одно из средств для уменьшения количества деталей и тем самым снижения затрат, для снижения веса и т.д. Также и в Японии ее начали применять на реальных автомобилях, начиная с 1999 года. С тех пор количество деталей, которые могут быть получены гидравлической вытяжкой, увеличилось. Этот рынок сильно увеличился в размере.

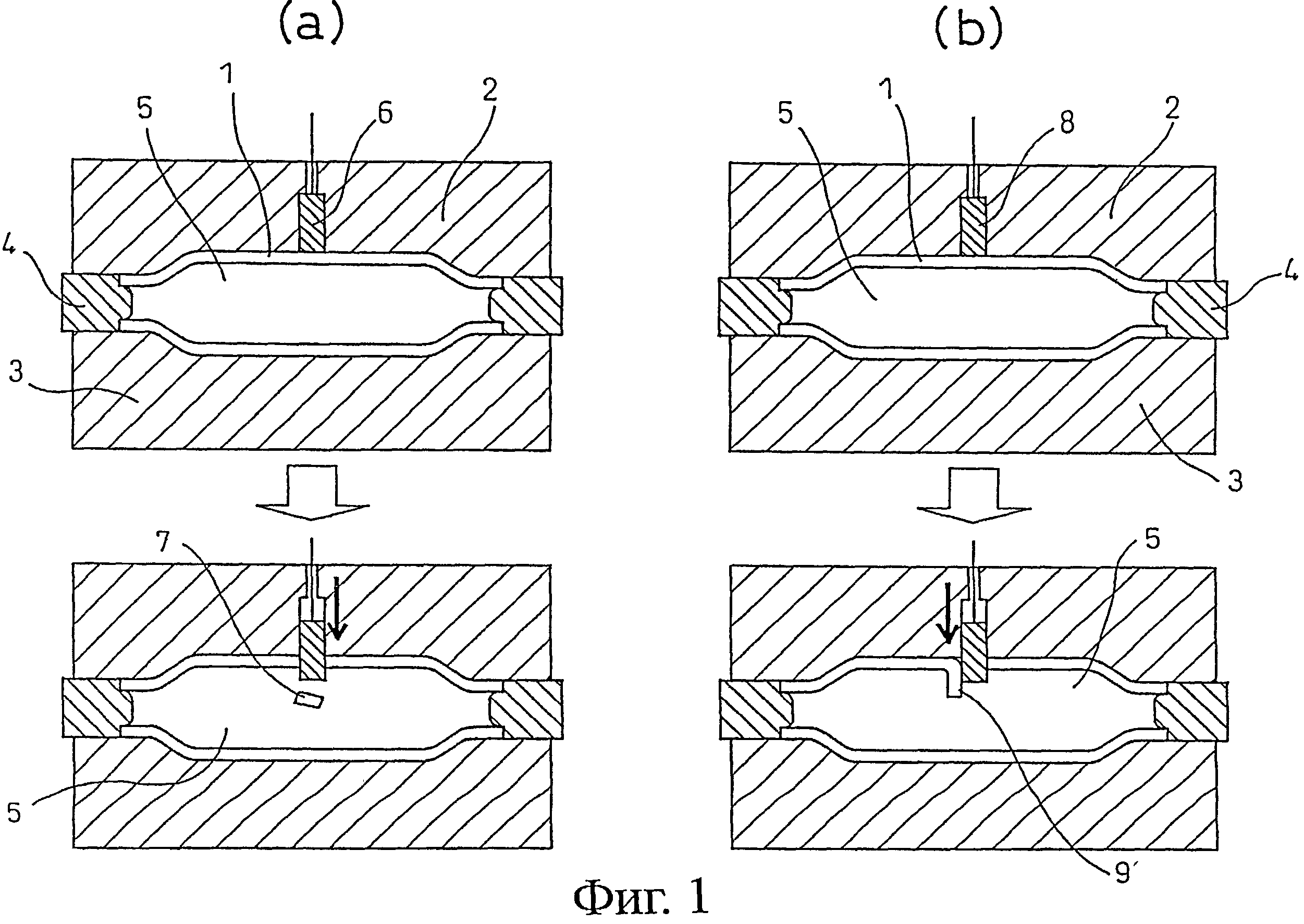

Имеется множество преимуществ гидравлической вытяжки помимо вышеупомянутого уменьшения количества деталей и снижения веса. Например, можно упомянуть тот факт, что одновременно с гидравлической вытяжкой возможна прошивка металлической трубы. Схема этой технологии показана на фиг 1. В этой технологии прошивной пуансон (6), собранный в пресс-форме для гидравлической вытяжки (в случае этого примера - в верхней пресс-форме (2)) толкают в направлении полости пресс-формы, так что в получаемой гидравлической вытяжкой детали (1) образуется отверстие. В это время высокое внутреннее давление прижимает получаемую гидравлической вытяжкой деталь (1) к пресс-форме (2), так что края отверстия почти никогда не будут свисать вниз к стороне внутренней поверхности, и может быть получена хорошая поверхность среза. Кроме того, получаемый при прошивке металлический кусочек (7) иногда выдавливается полностью, как это показано на фиг.1(a), но иногда, как это показано на фиг.1(b), часть не срезается, и кусочек остается. В частности, увеличивая местами скос на краях переднего конца прошивного пуансона, предотвращают срезание этого места.

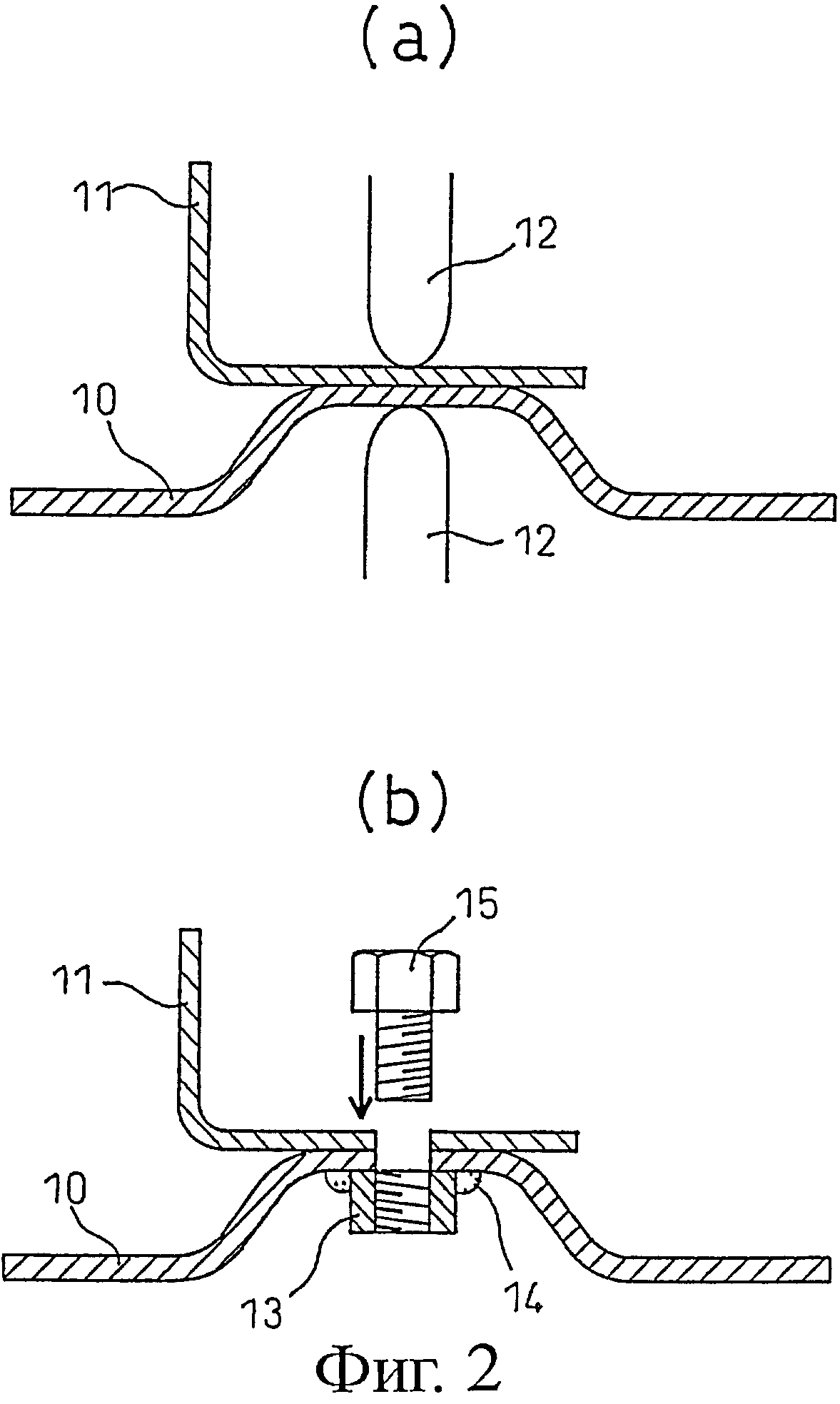

Как было упомянуто выше, у гидравлической вытяжки имеется множество преимуществ, но в качестве недостатка можно упомянуть тот факт, что трудновыполнимо соединение с другими деталями. В случае традиционной получаемой штамповкой детали она прикреплялась к другой детали (11) посредством точечной сварки, так, как показано на фиг.2 (а), или болтовым соединением, так, как показано на фиг.2(b). Однако получаемая гидравлической вытяжкой деталь является пустотелой, поэтому точечная сварка была затруднена. Кроме того, также было невозможно прикрепление внутри нее гайки. Как показано на фиг.3, получаемая гидравлической вытяжкой деталь (1) может иметь гайку (13), приваренную к стороне ее внешней поверхности, но гайка (13) выступает от внешней поверхности получаемой гидравлической вытяжкой детали (1), поэтому при соединении с другой деталью (11) эти детали не могут контактировать друг с другом по своим поверхностям.

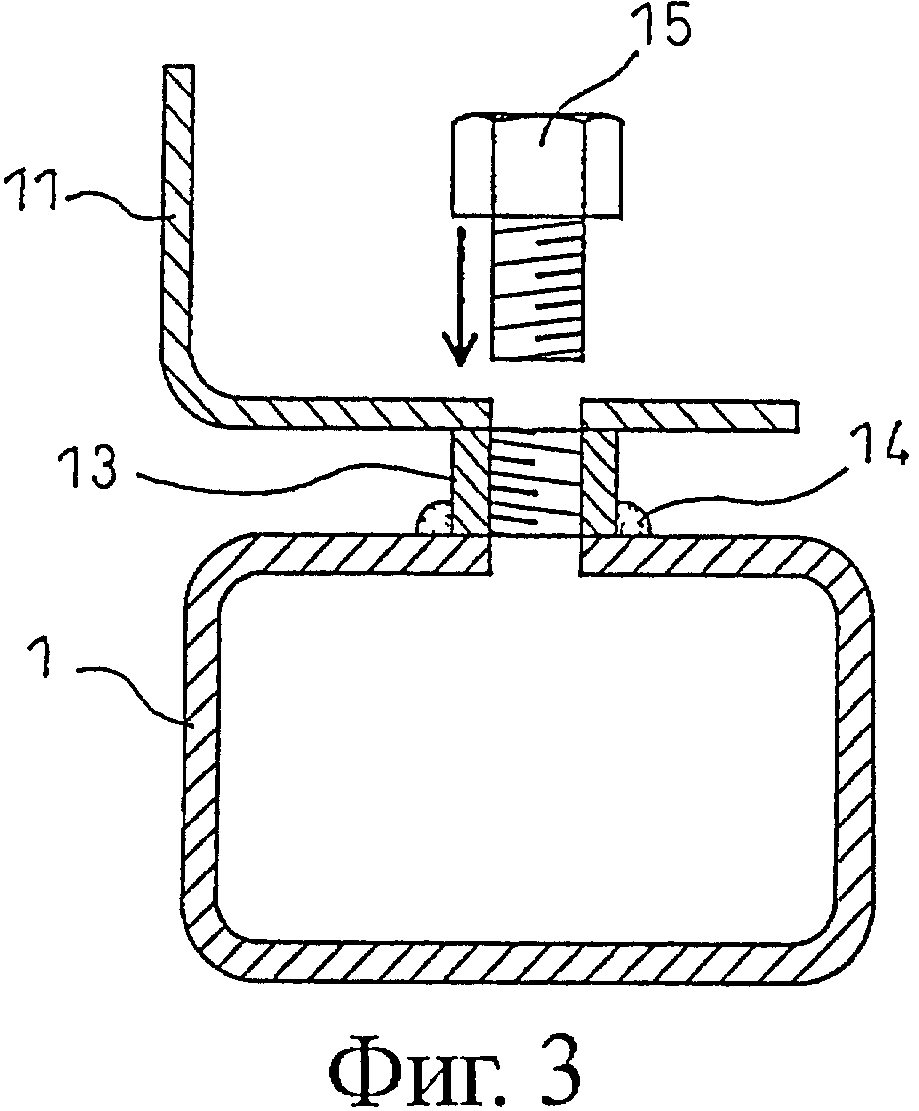

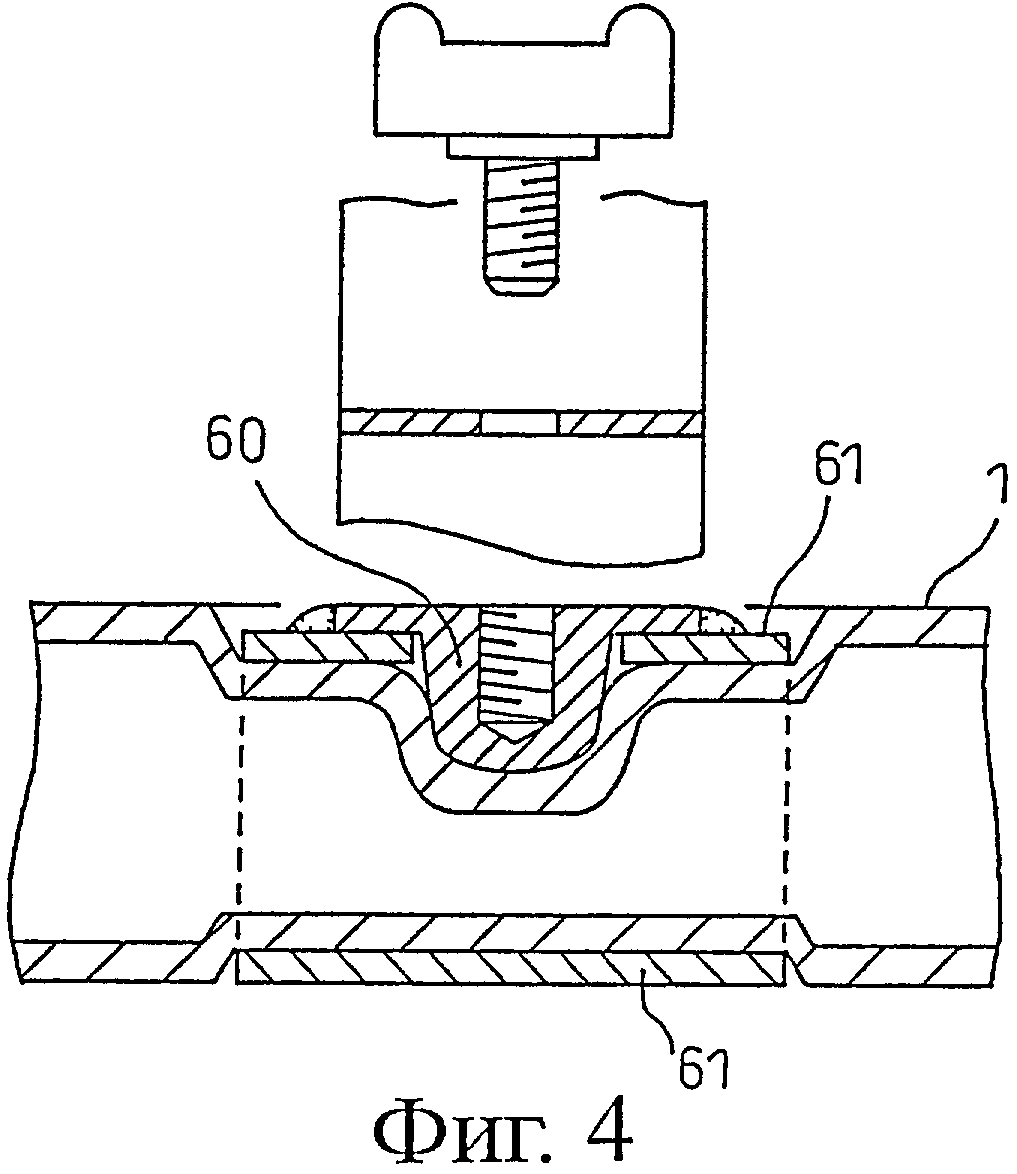

В качестве примера прикрепления гайки к получаемой гидравлической вытяжкой детали имеется японская патентная публикация (А) № 2002-45926. Как показано на фиг.4, в этом способе гидравлическую вытяжку выполняют, обернув вокруг внешней поверхности получаемой гидравлической вытяжкой детали (1) короткий трубный элемент (61), имеющий прикрепленную к нему глухую гайку (60).

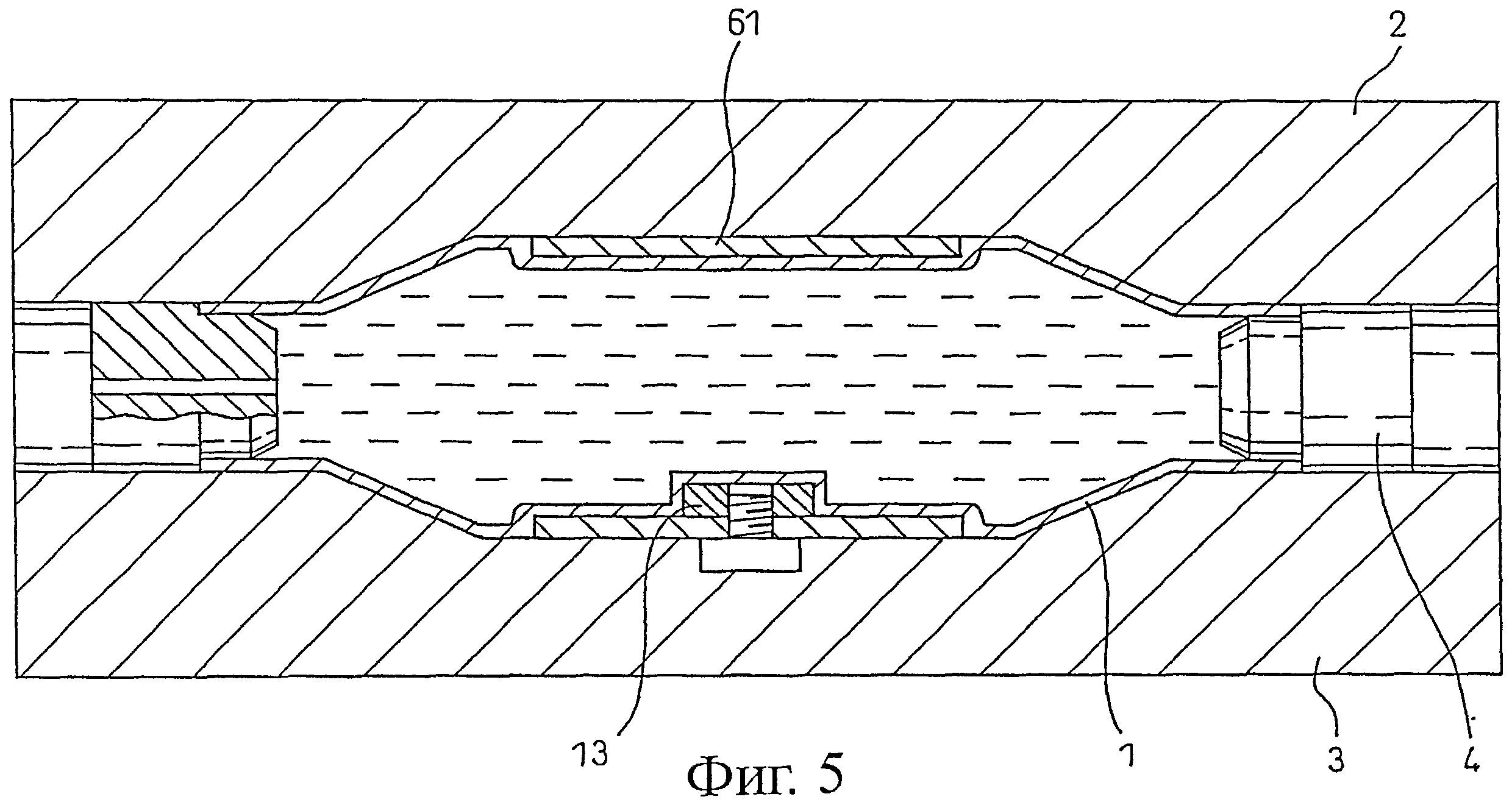

Кроме того, в качестве другого примера прикрепления гайки к получаемой гидравлической вытяжкой детали имеется японская патентная публикация (А) № 2003-334625, как это показано на фиг.5. Основная разница между способом по настоящему изобретению и вышеупомянутой японской патентной публикацией (А) № 2002-45926 заключается в том, что гайка (13) размещается между коротким трубным элементом (61) и получаемой гидравлической вытяжкой деталью (1).

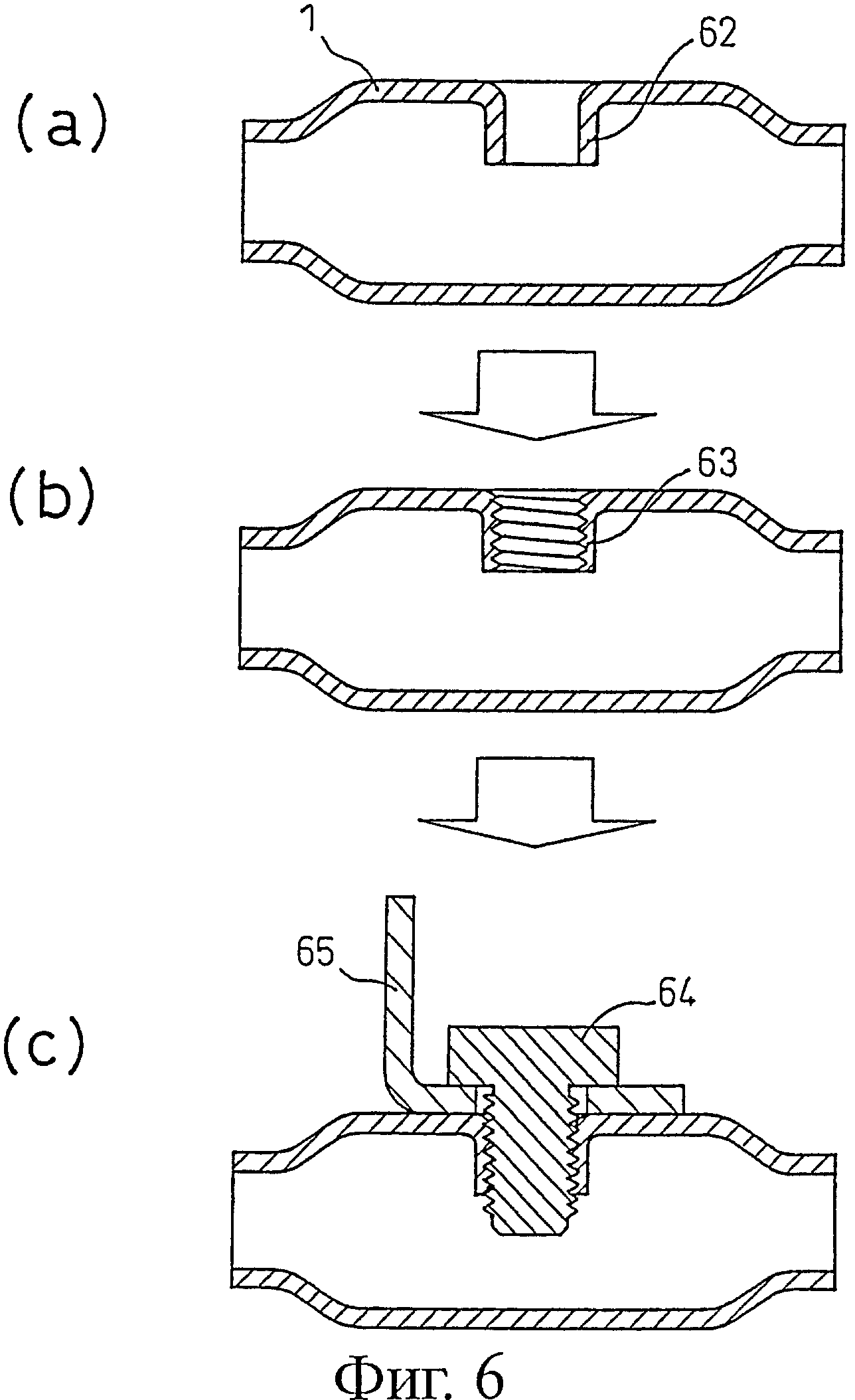

Кроме того, в качестве другой публикации предшествующего уровня техники имеется японская патентная публикация (А) № 2005-297060. Этот способ, который показан на фиг.6, представляет собой способ, при котором на стороне внутренней поверхности получаемой гидравлической вытяжкой детали образуют имеющую форму нароста часть (62), вынимают деталь из пресс-формы для гидравлической вытяжки, затем на этой имеющей форму нароста части нарезают внутреннюю резьбу (63) и для соединения этой детали с другой деталью (65) используют болт (64).

Раскрытие изобретения

Однако в технологии по японской патентной публикации (А) № 2002-45926 перед гидравлической вытяжкой необходимо прикрепять глухую гайку и короткий трубный элемент посредством сварки и т.д. Однако при выполнении гидравлической вытяжки в состоянии, при котором вокруг детали обернут короткий трубный элемент, формование в этом месте становится чрезвычайно трудным и повышается опасность разрыва, складок или других дефектов формования, возникающих во время гидравлической вытяжки. Следовательно, эта технология также ограничена в том, что касается применимых форм деталей, получаемых гидравлической вытяжкой. Наоборот, для того, чтобы сделать возможным гидравлическую вытяжку, иногда следует укоротить длину гайки, так что прочность скрепления с болтом иногда не могла бы быть обеспечена в достаточной мере.

Кроме того, технология по японской патентной публикации (А) № 2003-334625 имеет проблемы, аналогичные японской патентной публикацией (А) № 2002-45926 в том аспекте, что требуется короткий трубный элемент, в том аспекте, что гидравлическая вытяжка становится трудной, в том аспекте, что существует вероятность того, что длина гайки станет короче.

Кроме того, при использовании технологии по японской патентной публикации (А) № 2005-297060, после процесса гидравлической вытяжки необходима нарезка внутренней резьбы. Это не эффективно в процессе производства. Кроме того, в настоящем способе непосредственно нарезают внутреннюю резьбу в получаемой гидравлической вытяжкой детали, поэтому он не может быть применен, когда формуемая деталь имеет тонкую стенку.

Настоящее изобретение имеет своей целью предложить способ обработки и пресс-форму, которые, как было разъяснено выше, предназначены для того, чтобы устранить короткий трубный элемент, требовавшийся в прошлом при прикреплении гайки болтового соединения к получаемой гидравлической вытяжкой детали, воспрепятствовать повышению трудности гидравлической вытяжки, вызванному прикреплением гайки, увеличить длину гайки так, чтобы обеспечить достаточную прочность во время соединения болтом, и также сделать возможным применение к тонкостенной получаемой гидравлической вытяжкой детали и к обработанной детали и конструкции, полученным этим способом.

Для решения этой задачи сущность настоящего изобретения заключается в следующем.

(1) Способ прошивки с использованием гидравлической вытяжки, содержащий этапы, на которых вставляют металлическую трубу в разъемную пресс-форму, имеющую прошивной пуансон, способный перемещаться перпендикулярно оси этой вставленной металлической трубы или в наклонном направлении, имеющий переднюю часть, более узкую, чем центральная часть, и имеющий вокруг этой передней части гайку, имеющую внутренний диаметр, больший чем наружный диаметр этой передней части и меньший чем наружный диаметр этой центральной части; прикладывают к этой металлической трубе внутреннее давление и нажимающее усилие в осевом направлении трубы или внутреннее давление для гидравлической вытяжки; заставляют этот прошивной пуансон продвигаться таким образом, чтобы прошивать часть этой металлической трубы передней частью этого прошивного пуансона; затем заставляют эту гайку продвигаться вперед, толкая при этом эту центральную часть, расположенную позади этой гайки; и проталкивают окружение прошитого отверстия в сторону внутренней поверхности этой металлической трубы и запрессовывают эту гайку в металлическую трубу.

(2) Прошивное устройство в аппарате для гидравлической вытяжки, имеющем разъемную пресс-форму, к которой прикрепляется металлическая труба, и средство приложения внутреннего давления и средство осевого нажатия, причем

этот аппарат для гидравлической вытяжки и прошивки отличается тем, что имеет прошивной пуансон, способный перемещаться перпендикулярно оси этой вставленной металлической трубы или в наклонном направлении, имеющий переднюю часть, более узкую чем центральная часть, и имеющий вокруг этой передней части гайку, имеющую внутренний диаметр, больший чем наружный диаметр этой передней части и меньший чем наружный диаметр этой центральной части; этот прошивной пуансон имеет функцию прошивки этой металлической трубы своей передней частью при продвижении его вперед, затем проталкивания окружения прошитого отверстия этой гайкой в сторону внутренней поверхности этой металлической трубы и запрессовывания этой гайки в металлическую трубу.

(3) Аппарат для гидравлической вытяжки и прошивки, описанный в пункте (2), отличающийся тем, что имеет вторичный пуансон вокруг передней части этого прошивного пуансона и на промежуточной части между этой гайкой и этим прошивным пуансоном.

(4) Получаемая гидравлической вытяжкой деталь, имеющая на боковой стенке металлической трубы часть с отверстием, причем эта получаемая гидравлической вытяжкой деталь отличается тем, что эта часть с отверстием имеет часть в форме нароста, выступающую в сторону внутренней поверхностной этой металлической трубы, и тем, что эта имеющая форму нароста часть имеет гайку, запрессованнную в нее на ее внутренней стороне.

(5) Получаемая гидравлической вытяжкой деталь, описанная в пункте (4), отличающаяся тем, что эта гайка имеет в горизонтальном сечении многоугольную или эллиптическую форму, или эта гайка имеет в горизонтальном сечении форму с контуром, представляющим собой сочетание прямых линий и кривых или сочетание кривых.

(6) Получаемая гидравлической вытяжкой деталь, описанная в пунктах (4) или (5), отличающаяся тем, что эта гайка имеет в горизонтальном сечении форму, различающуюся в осевом направлении этой гайки.

(7) Получаемая гидравлической вытяжкой деталь, описанная в любом одном из пунктов с (4) по (6), отличающаяся тем, что эта гайка целиком запрессовывается на стороне внутренней поверхности трубы от внешней поверхности металлической трубы.

(8) Получаемая гидравлической вытяжкой деталь, описанная в любом одном из пунктов с (4) по (7), отличающаяся тем, что эта имеющая форму нароста часть имеет на своем переднем конце отверстие с размером, меньшим чем наружный диаметр этой гайки, и тем, что эта имеющая форму нароста часть покрывает края этой гайки на стороне внутренней поверхности.

(9) Получаемая гидравлической вытяжкой деталь, описанная в любом одном из пунктов с (4) по (8), отличающаяся тем, что эта гайка имеет на своей боковой поверхности вогнутые или выпуклые лунки.

(10) Получаемая гидравлической вытяжкой деталь, описанная в любом одном из пунктов с (4) по (9), отличающаяся тем, что эти гайка и металлическая труба сварены между собой.

(11) Конструкция, отличающаяся тем, что соединяется при помощи болта в единое целое с получаемой гидравлической вытяжкой деталью, описанной в любом одном из пунктов с (4) по (10).

Согласно настоящему изобретению можно устранить короткий трубный элемент, который стал необходимым в прошлом при прикреплении гайки болтового соединения к получаемой гидравлической вытяжкой детали, воспрепятствовать повышению трудности гидравлической вытяжки, вызванному прикреплением гайки, удлинить высоту гайки, что делает возможным обеспечение достаточной прочности во время соединения болтом, и сделать возможным применение к тонкостенной получаемой гидравлической вытяжкой детали. Благодаря этому соединение болтом с другими деталями после гидравлической вытяжки становится проще, и диапазон автомобильных деталей, к которым может быть применена гидравлическая вытяжка, расширяется. В результате автомобили становятся более легкими по весу, что приводит к повышению экономии топлива и также вносит свой вклад в охрану глобальной окружающей среды. Кроме того, традиционно требующийся короткий трубный элемент может быть устранен, так что это также может внести свой вклад в снижение затрат.

Краткое описание чертежей

На фиг.1 приводятся пояснительные виды традиционного способа прошивки.

На фиг.2 приводятся пояснительные виды традиционного способа соединения штампованной детали и другой детали.

Фиг.3 представляет собой пояснительный вид случая приваривания гайки к наружной стороне традиционной получаемой гидравлической вытяжкой детали и болтового соединения этой детали с другой деталью.

Фиг.4 представляет собой пояснительный вид способа прикрепления гайки к получаемой гидравлической вытяжкой детали, взятого из японской патентной публикации (А) № 2002-45926.

Фиг.5 представляет собой пояснительный вид способа прикрепления гайки к получаемой гидравлической вытяжкой детали, взятого из японской патентной публикации (А) № 2003-334625.

На фиг.6 приводятся пояснительные виды способа формирования «нароста» на получаемой гидравлической вытяжкой детали для непосредственного нарезания в нем внутренней резьбы, взятого из японской патентной публикации (А) № 2005-297060.

На фиг.7 приводятся пояснительные виды способа прикрепления запрессовываемой гайки к получаемой гидравлической вытяжкой детали по настоящему изобретению: на чертеже (a) показано состояние перед прошивкой, на чертеже (b) - после прошивки, на чертеже (c) - после запрессовывания, и на чертеже (d) - после завершения.

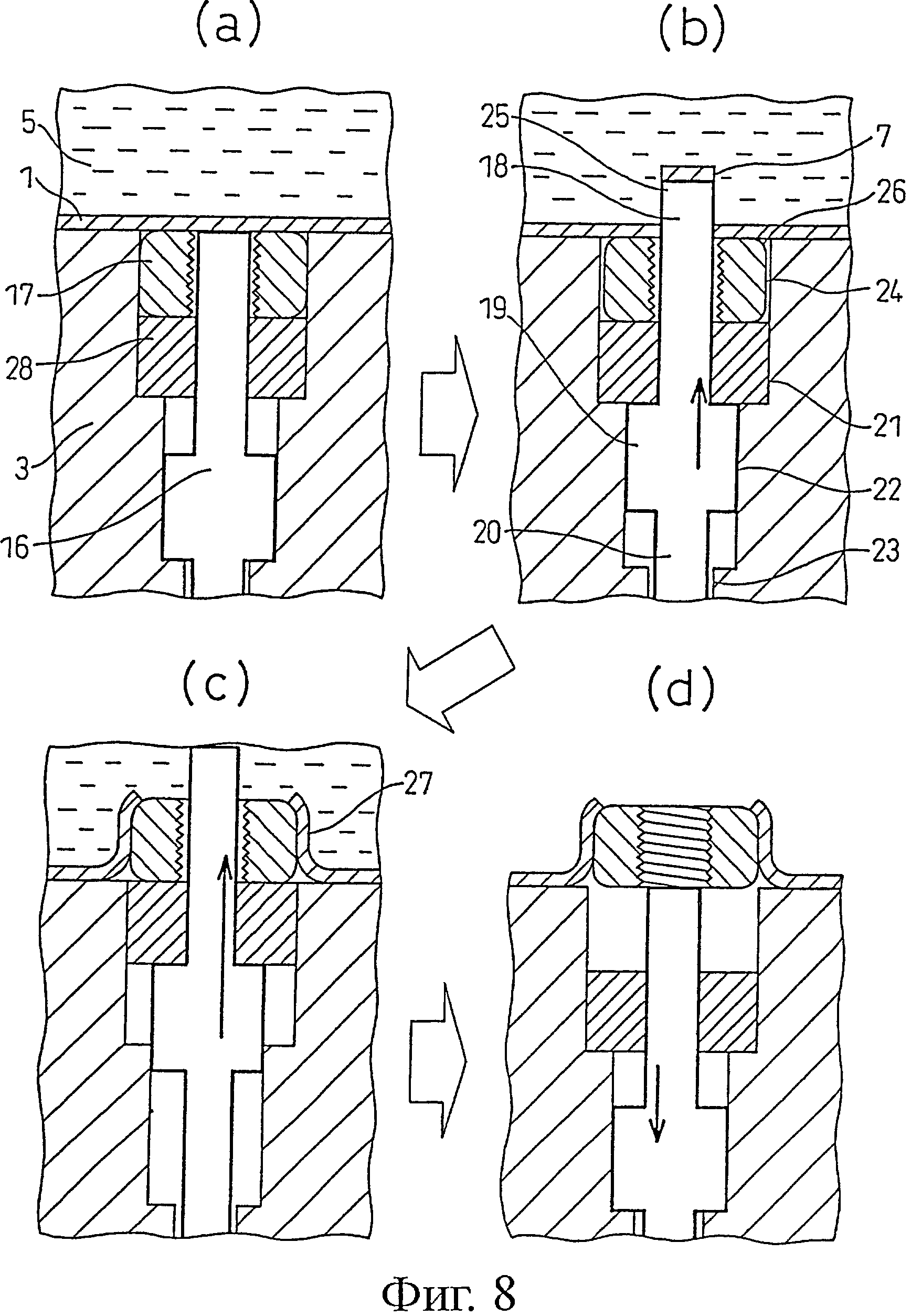

На фиг.8 приводятся пояснительные виды способа, использующего вторичный прошивной пуансон в способе прикрепления запрессовываемой гайки к получаемой гидравлической вытяжкой детали по настоящему изобретению: на чертеже (a) показано состояние перед прошивкой, на чертеже (b) - после прошивки, на чертеже (с) - после запрессовывания и на чертеже (d) - после завершения.

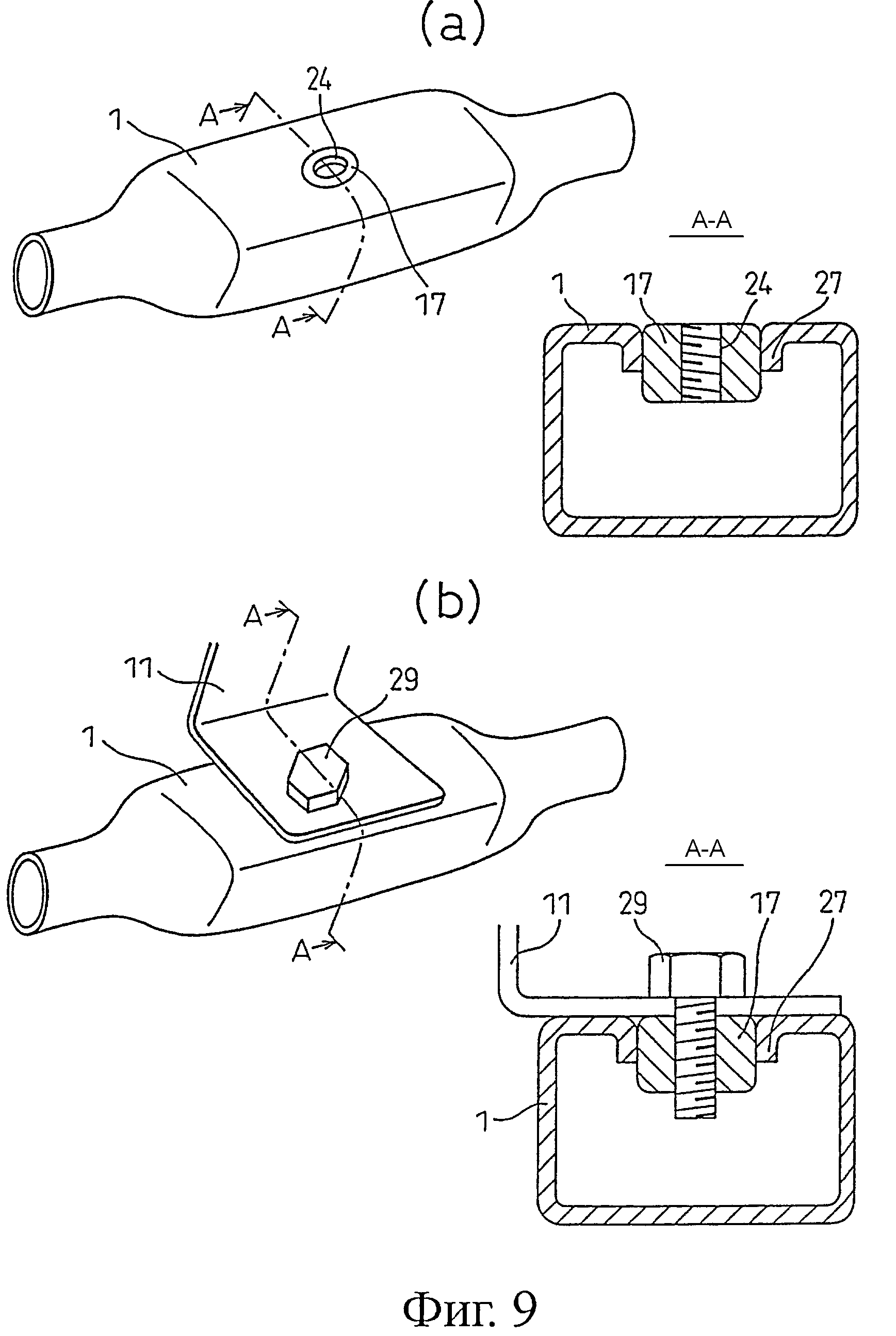

На фиг.9 приводятся пояснительные виды получаемой гидравлической вытяжкой детали с запрессованной в нее гайкой по настоящему изобретению и конструкция с получаемой гидравлической вытяжкой деталью, соединенной болтом с другой деталью. На чертеже (a) показано состояние после запрессовывания (на поперечном сечении показано поперечное сечение А-А внешнего вида), в то время как на чертеже (b) показано состояние после соединения болтом (на поперечном сечении показано поперечное сечение А-А внешнего вида),

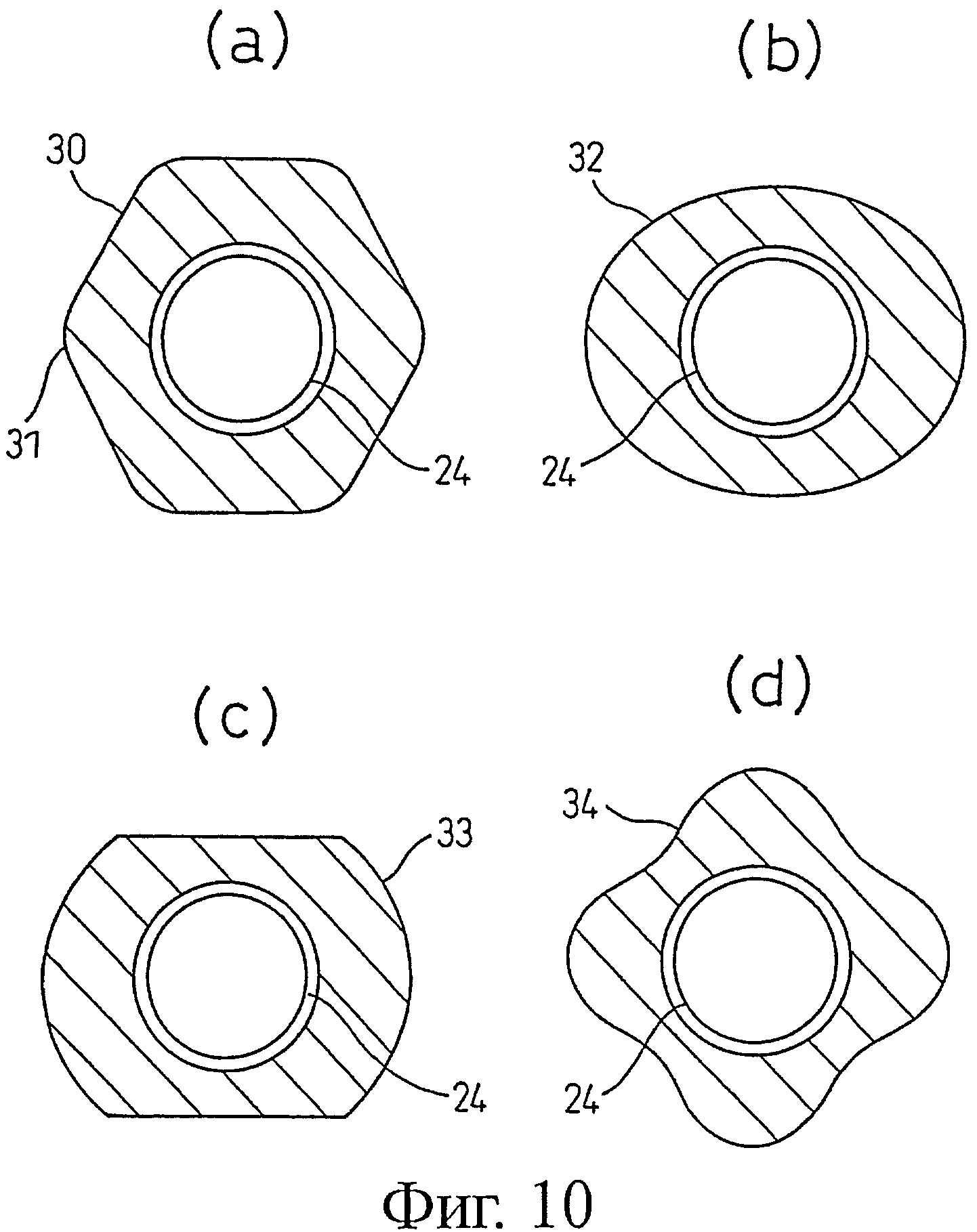

На фиг.10 показаны примеры формы горизонтального сечения запрессовываемой гайки по настоящему изобретению: на чертеже (a) показана шестигранная форма, на чертеже (b) - эллиптическая форма, на чертеже (c) - сочетание прямых линий и кривых, на чертеже (d) - сочетание кривых.

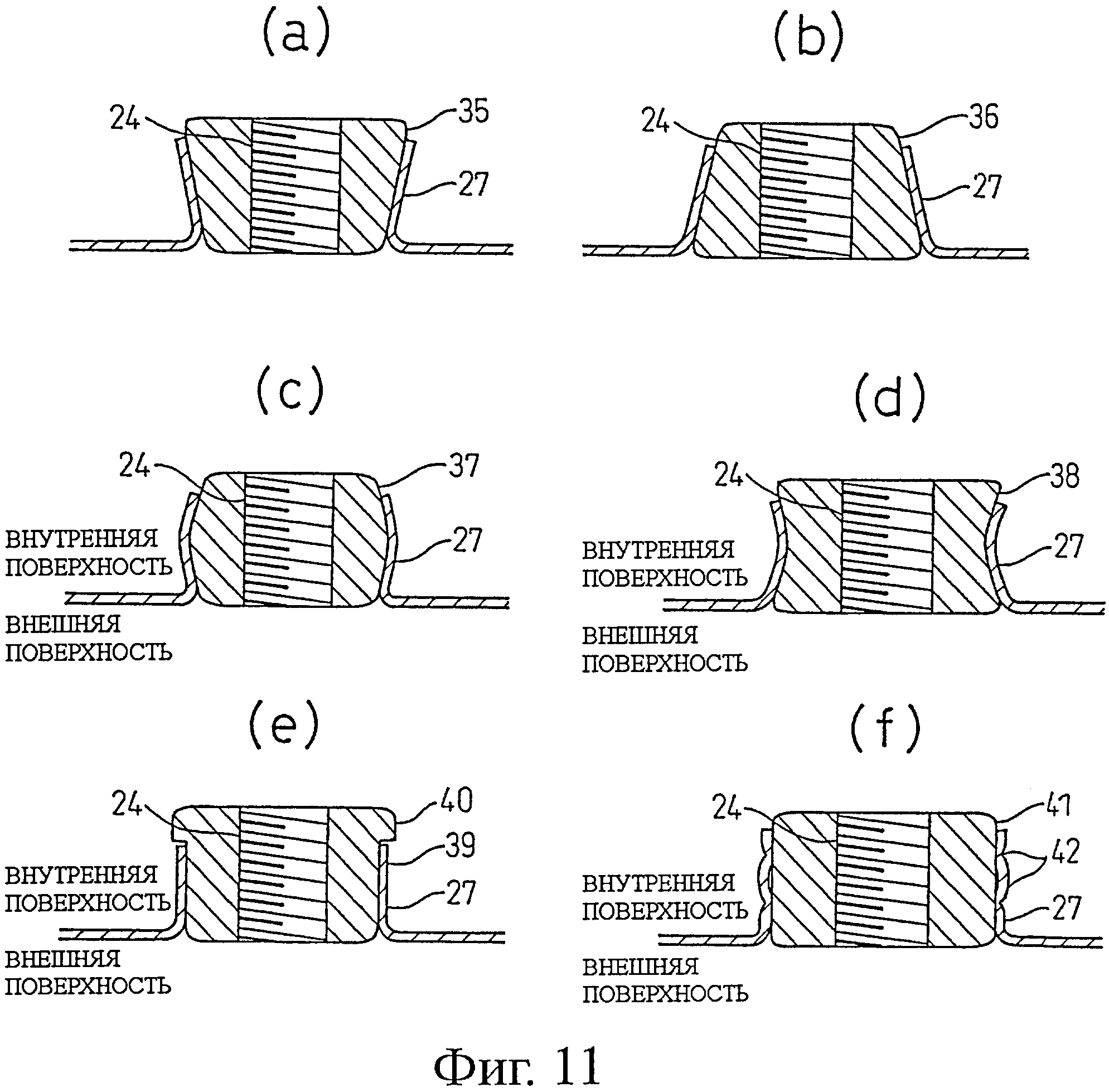

На фиг.11 показаны примеры формы продольного сечения закладной гайки по настоящему изобретению: на чертеже (a) показан пример, где сторона внутренней поверхности трубы имеет больший диаметр, на чертеже (b) - пример, где сторона внутренней поверхности трубы имеет меньший диаметр, на чертеже (c) - пример, где центральная часть имеет больший диаметр, на чертеже (d) - пример, где центральная часть имеет меньший диаметр, на чертеже (e) - пример, где сторона внутренней поверхности выполнена с фланцем, и на чертеже (f) - пример, где боковая поверхность выполнена с канавками.

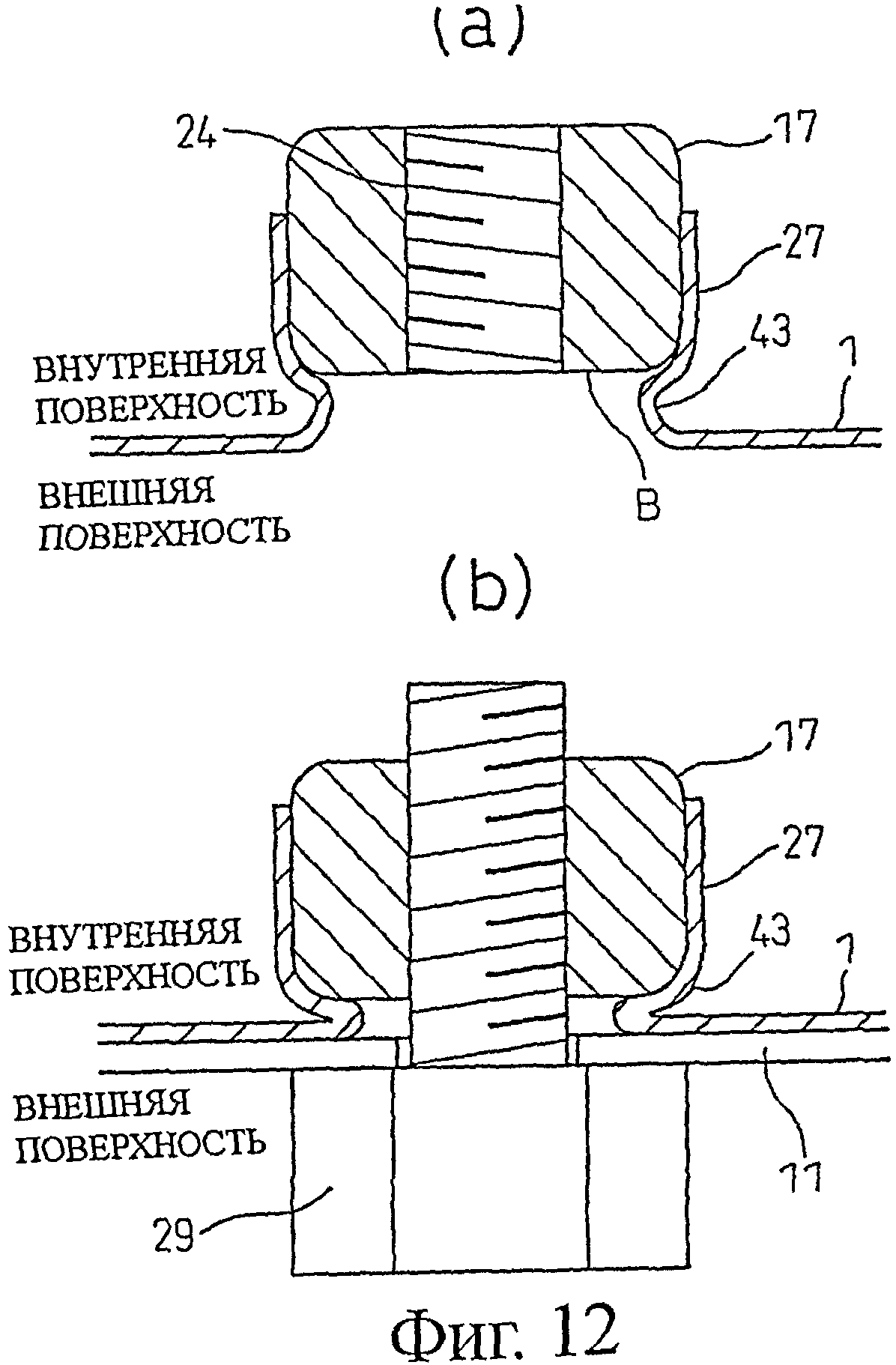

На фиг.12 приводятся пояснительные виды настоящего изобретения в случае, при котором поверхность запрессовываемой гайки на стороне внешней поверхности трубы запрессовывается на стороне внутренней поверхности от внешней поверхности получаемой гидравлической вытяжкой детали. На чертеже (a) показан случай, где есть вклинивающаяся часть на стороне внешней поверхности трубы, в то время как на чертеже (b) показан случай, где имеется смятая вклинивающаяся часть.

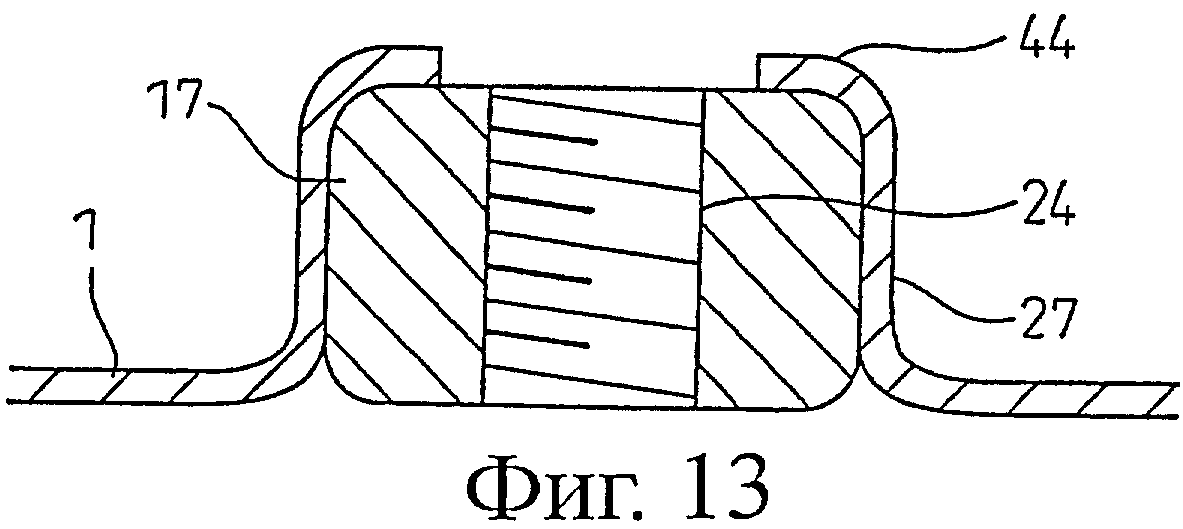

Фиг.13 представляет собой пояснительный вид по настоящему изобретению в случае, при котором размер отверстия в переднем конце имеющей форму нароста части меньше чем наружный диаметр гайки.

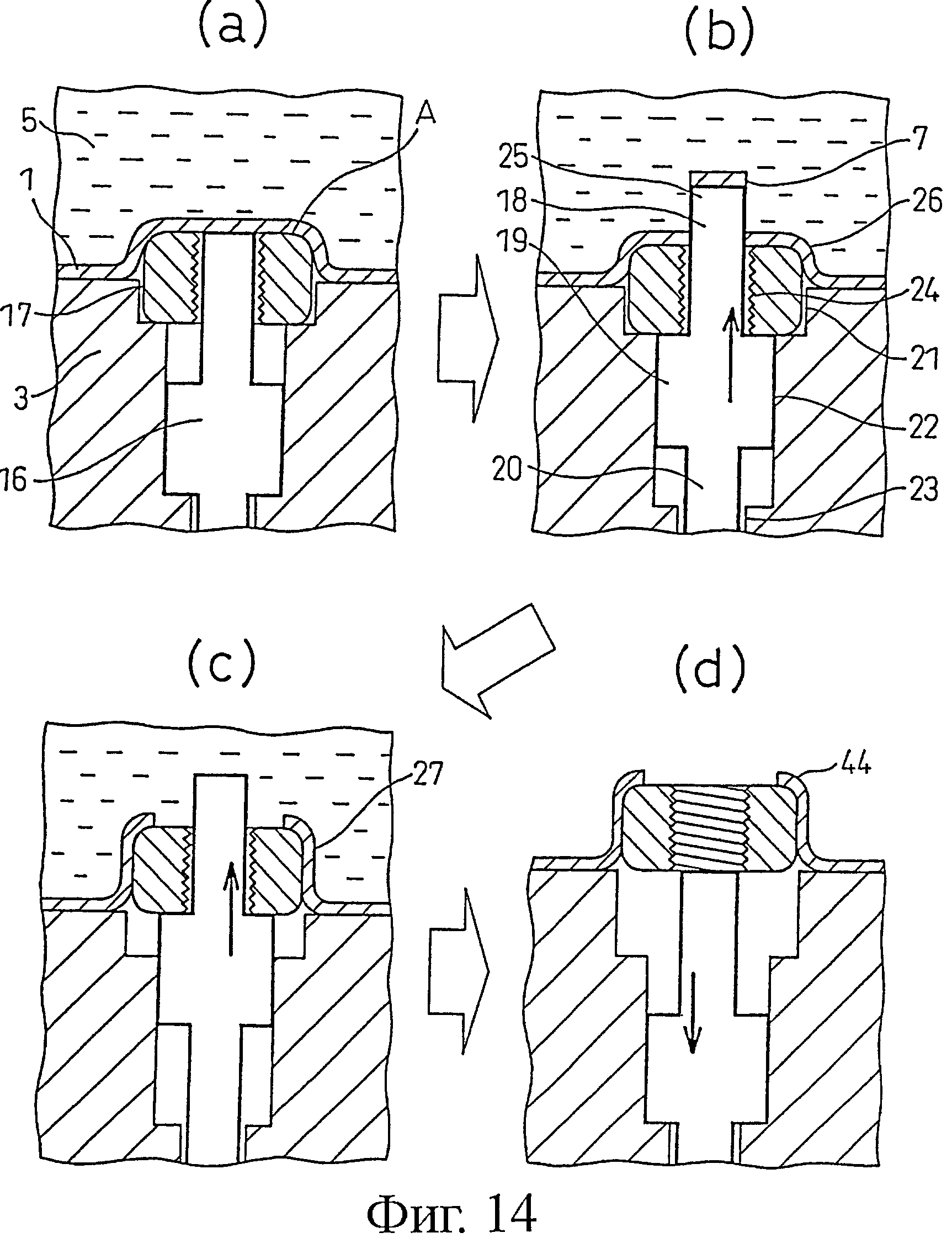

На фиг.14 показан пример способа обработки для получения конструкции, где размер отверстия на переднем конце имеющей форму нароста части становится меньше чем наружный диаметр гайки. На чертеже (a) показано состояние перед прошивкой, на чертеже (b) - после прошивки, на чертеже (c) - после запрессовывания и на чертеже (d) - после завершения.

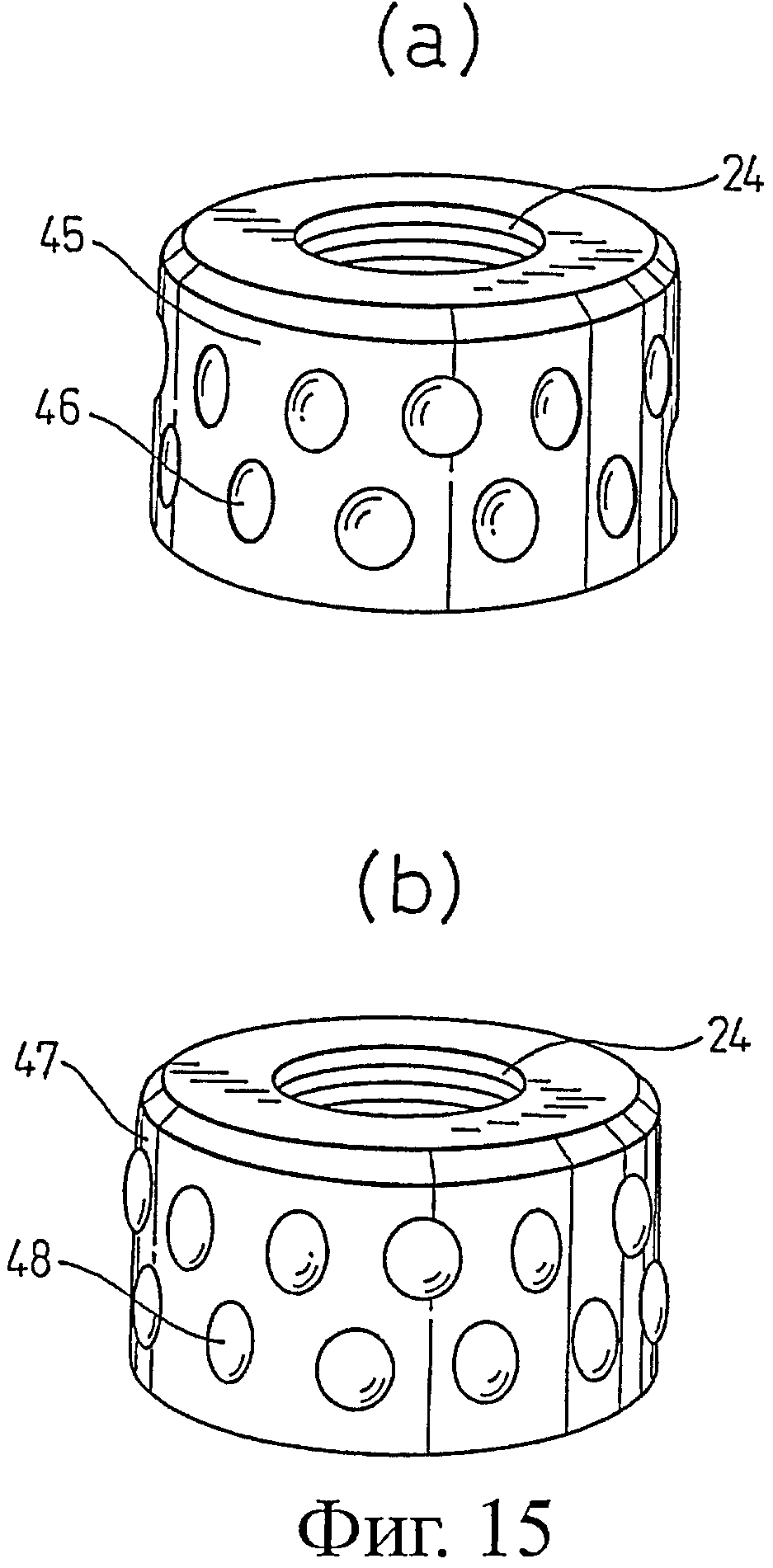

На фиг.15 приводятся пояснительные виды запрессовываемой гайки, снабженной лунками на боковой поверхности, по настоящему изобретению. На чертеже (a) показаны вогнутые лунки, в то время как на чертеже (b) показаны выпуклые лунки.

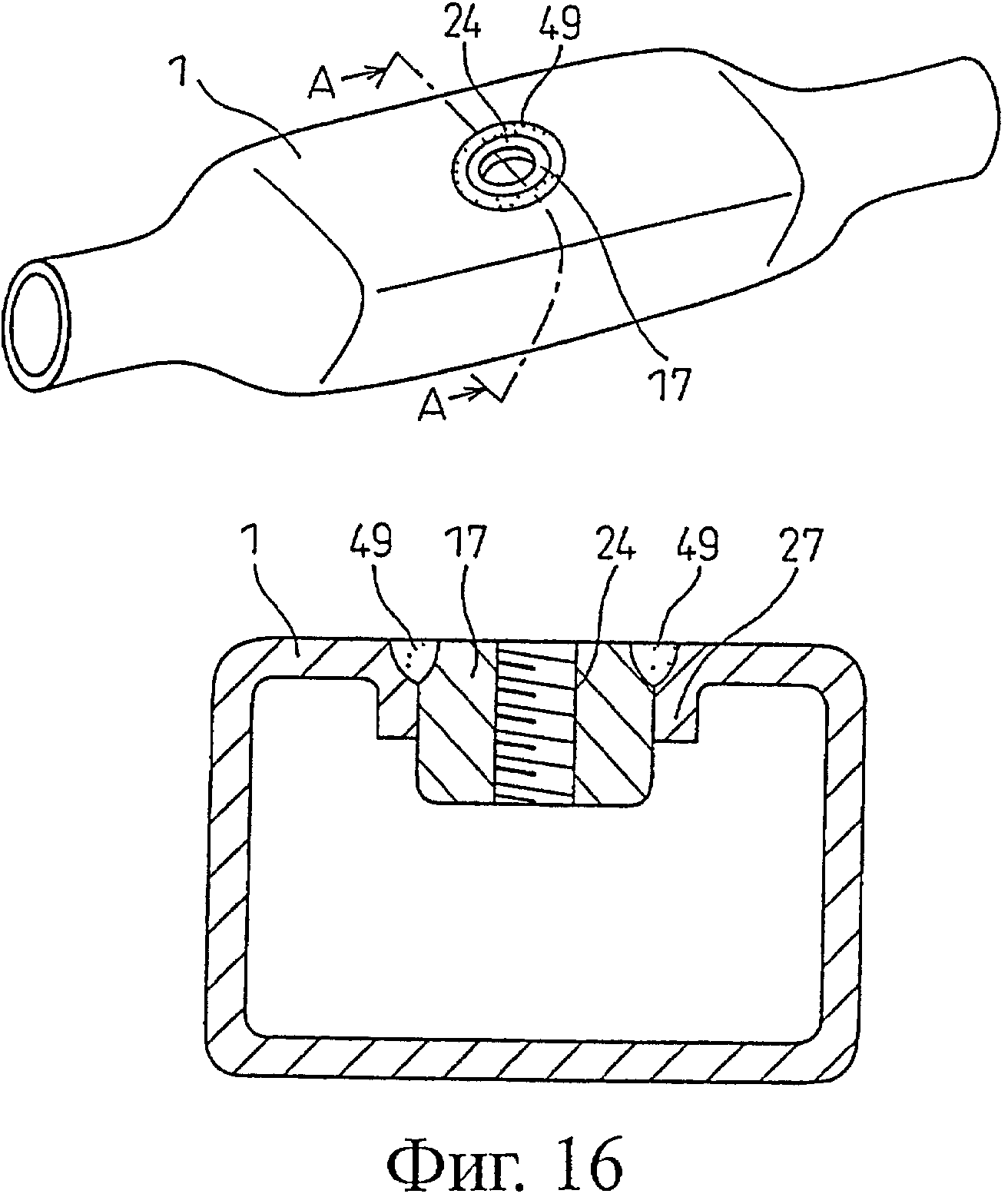

Фиг.16 представляет собой пояснительный вид по настоящему изобретению в случае скрепления запрессовываемой гайки с получаемой гидравлической вытяжкой деталью посредством сварки. На поперечном сечении показано поперечное сечение А-А внешнего вида.

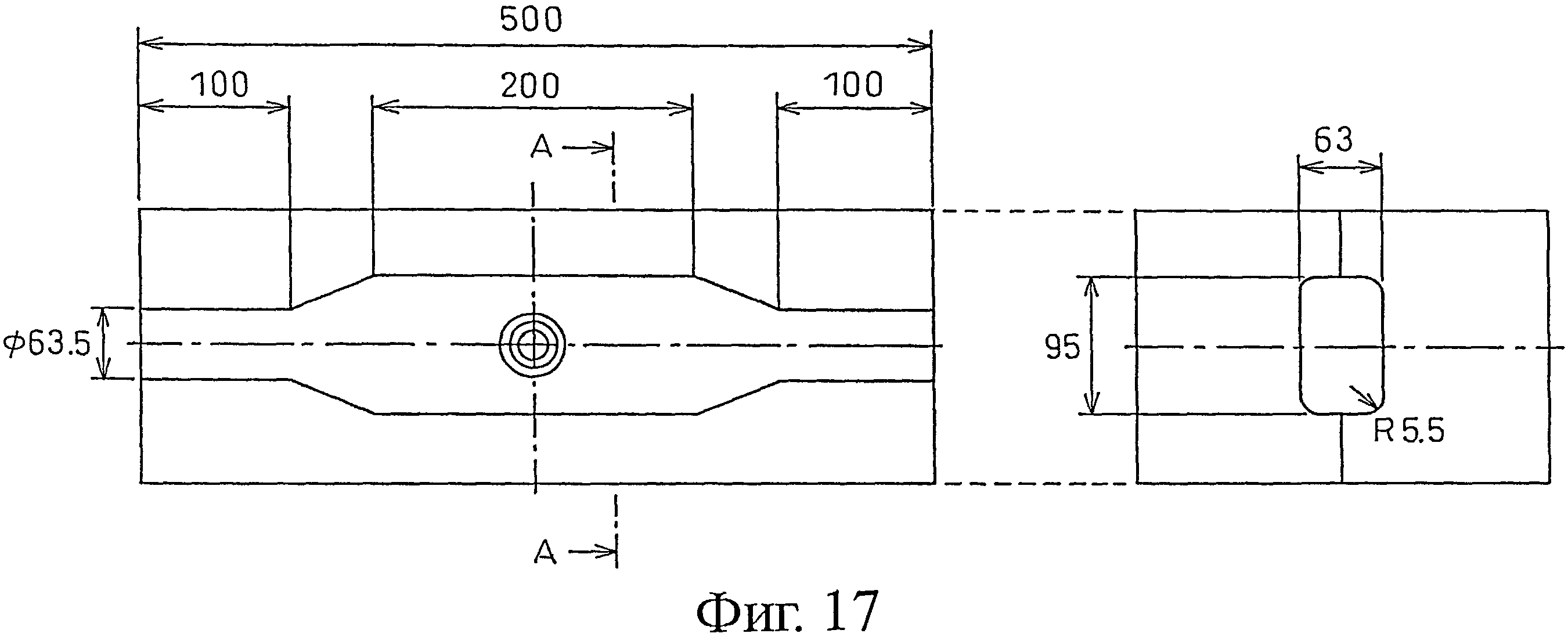

Фиг.17 представляет собой пояснительный вид пресс-формы для гидравлической вытяжки, используемой для вариантов реализации изобретения.

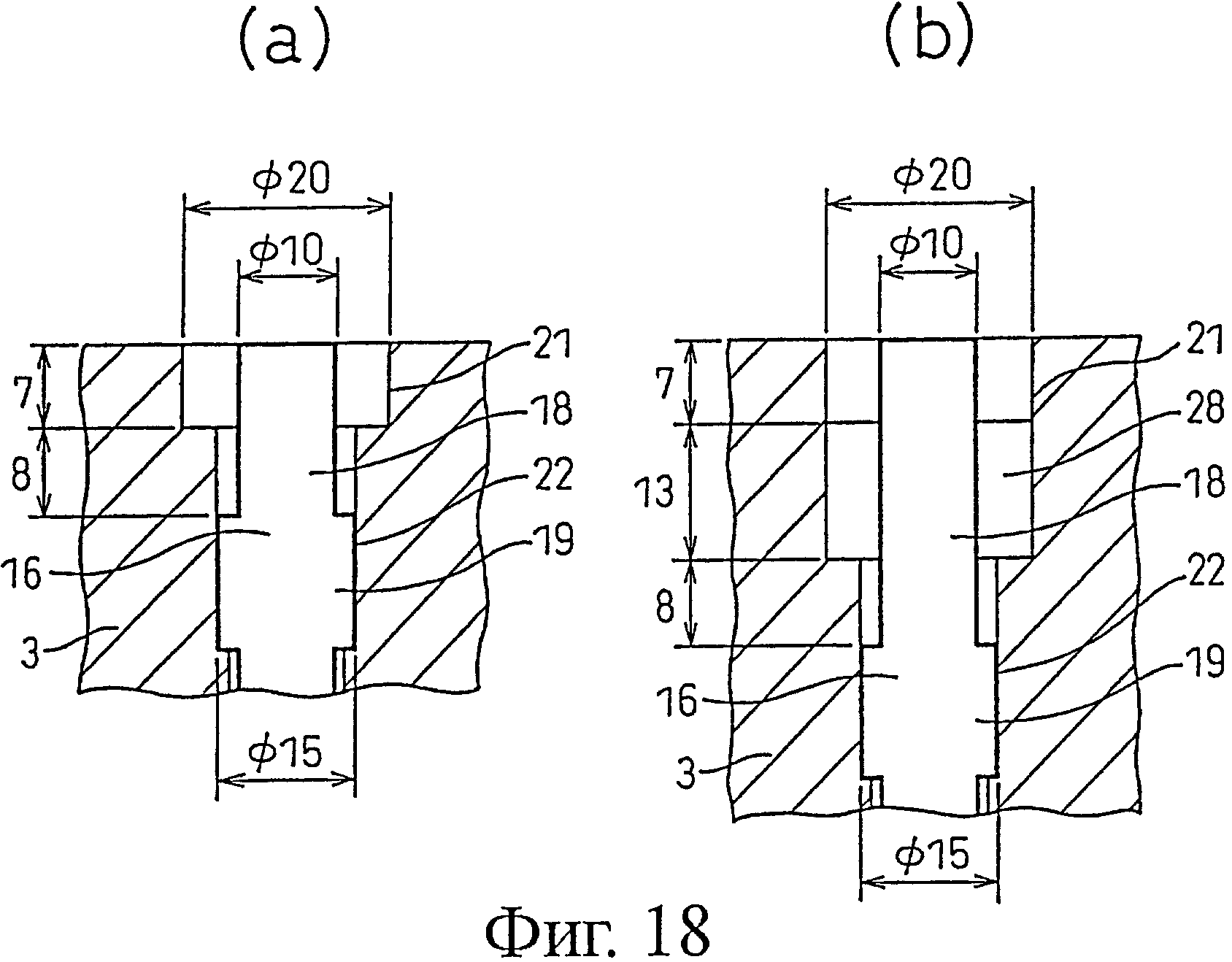

Фиг.18 представляет собой пояснительный вид конструкции прошивного пуансона, собранного в нижней пресс-форме для гидравлической вытяжки, используемой для вариантов реализации изобретения. На чертеже (a) показан случай одного только первичного прошивного пуансона, в то время как на чертеже (b) показан случай, где имеется также и вторичный прошивной пуансон.

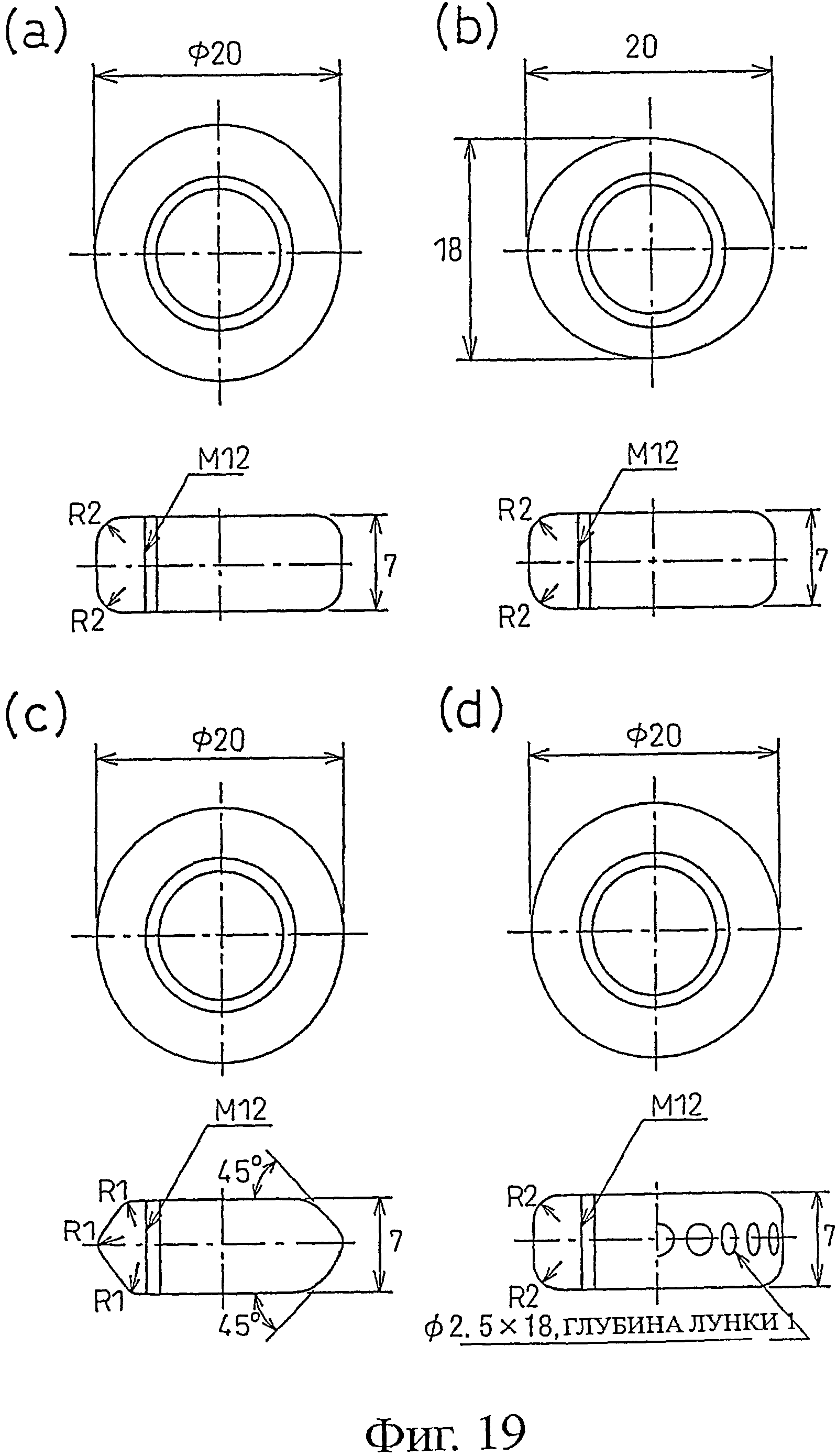

На фиг.19 приводятся пояснительные виды запрессовываемой гайки, используемой для вариантов реализации изобретения. На чертеже (a) показано круглое поперечное сечение, на чертеже (b) - эллиптическая форма на чертеже (c) круглая бочкообразная форма, и на чертеже (d) - круглая форма с боковой поверхностью с лунками.

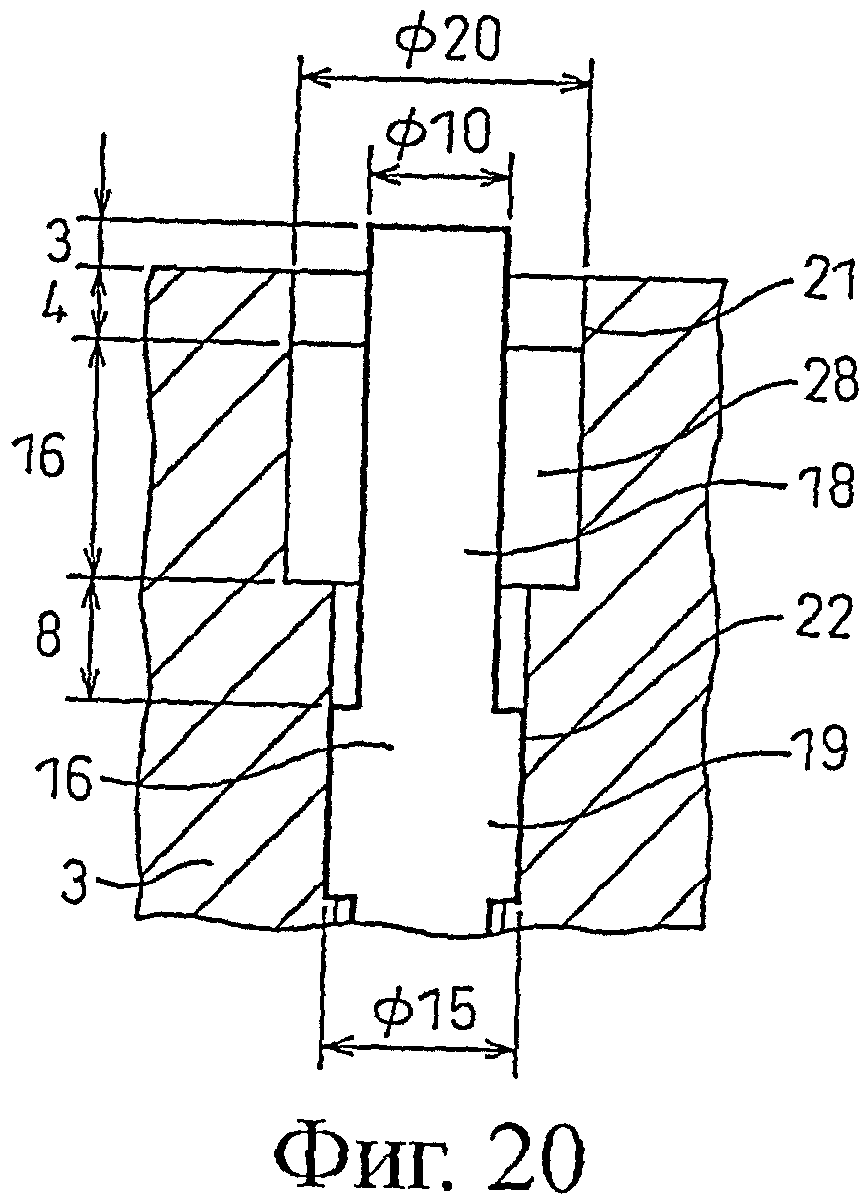

Фиг.20 представляет собой пояснительный вид случая, при котором первоначально поверхность гайки выступает в пресс-форму при конструкции прошивного пуансона, собранного в нижней пресс-форме для гидравлической вытяжки, используемой для вариантов реализации изобретения.

Осуществление изобретения

В настоящем изобретении сначала выполняется обычная гидравлическая вытяжка. "Обычная гидравлическая вытяжка" представляет собой способ, при котором устанавливают материал трубы между верхней пресс-формой и нижней пресс-формой, заполняют внутреннее пространство материала трубы водой или другой создающей давление средой, поднимают давление и одновременно, если это необходимо, нажимают на материал в осевом направлении с конца трубы осевым нажимающим пуансоном так, чтобы придать материалу трубы форму, следующую внутренним поверхностям верхней пресс-формы и нижней пресс-формы. На фиг.7 показан процесс использования обычной гидравлической вытяжки для того, чтобы сформировать получаемую гидравлической вытяжкой деталь (1), затем запрессовать гайку (17) из нижней пресс-формы (3). В этом примере гайка (17), имеющая внутренний диаметр, больший чем наружный диаметр передней части (18) упоминаемого далее прошивного пуансона (16) и меньший чем наружный диаметр центральной части, запрессовывается в получаемую гидравлической вытяжкой деталь (1) в направлении от нижней формы (3). Именно это место показано увеличенным. Далее эта фигура будет использована для того, чтобы разъяснить подробности настоящего изобретение. Отметим, что в нижеследующем объяснении термин "верхняя поверхность" означает поверхность наверху фигуры, в то время как термин "нижняя поверхность" означает поверхность внизу фигуры. Таким образом, при прошивке сверху вниз изображенной на бумаге поверхности верхняя поверхность и нижняя поверхность меняются своими местами.

Внутри нижней пресс-формы (3) собран первичный прошивной пуансон (16). Первичный прошивной пуансон (16) образован, если следовать от вершины фигуры, из передней части (18), имеющей малый диаметр, центральной части (19), имеющей большой диаметр, и задней части (20), имеющей малый диаметр. Кроме того, ниже задней части (20) установлен цилиндр (не показанный на чертеже). Цилиндр может использоваться для того, чтобы поднимать первичный прошивной пуансон (16) в этой конструкции. Отметим, что в этом примере была предусмотрена задняя часть (20), имеющая малый диаметр, но также можно обойтись без нее, и непосредственно толкать цилиндром нижнюю поверхность центральной части (19), имеющей больший диаметр.

Форма отверстия, предусмотренного в нижней пресс-форме (3), выполнена изменяющейся по внутреннему диаметру в три ступени. От вершины фигуры передняя часть (21), центральная часть (22) и задняя часть (23) становятся, чем дальше вниз, тем все более узкими по внутреннему диаметру. Внутренний диаметр центральной части (22), и наружный диаметр вышеупомянутой центральной части (19) первичного прошивного пуансона становятся по существу равными. Первичный прошивной пуансон (16) возвышается от базы отсчета. Отметим, что центральная часть (22) имеет глубину, большую чем высота центральной части (19) первичного прошивного пуансона. Кроме того, внутренний диаметр задней части (23) спроектирован таким образом, чтобы быть больше чем наружный диаметр вышеупомянутого заднего конца (20) первичного прошивного пуансона.

Состояние, приведенное на фиг.7 (a), показывает середину гидравлической вытяжки. Оно представляет собой состояние, при котором внутреннее пространство трубы подвергается высокому давлению со стороны создающей давление среды (5); и получаемая гидравлической вытяжкой деталь (1) пристает к поверхности нижней пресс-формы (3). В этот момент времени нижняя поверхность центральной части (19) первичного прошивного пуансона и верхняя поверхность задней части (23) нижней пресс-формы находятся в соприкосновении друг с другом. Первичный прошивной пуансон (16) спроектирован таким образом, чтобы даже в состоянии, при котором гидравлическая вытяжка имеет своим результатом приложение внутреннего давления, не опускаться ниже, чем это положение. Отметим, что передняя часть (18) первичного прошивного пуансона устроена таким образом, чтобы проходить через часть с центральным отверстием кольцеобразной запрессовываемой гайки (17), в то время как верхняя поверхность передней части (18) прошивного пуансона устанавливается на той же самой высоте, что и поверхность нижней пресс-формы (3).

Наружный диаметр запрессовываемой гайки (17) сделан меньшим, чем внутренний диаметр передней части (21) отверстия нижней пресс-формы, в то время как ее высота сделана равной глубине передней части (21) отверстия нижней пресс-формы. Кроме того, внутренняя поверхность запрессовываемой гайки (17) выполнена с внутренней резьбой (24). Выступы внутренней резьбы (24) имеют внутренний диаметр, сделанный большим, чем наружный диаметр вышеупомянутой передней части (18) первичного прошивного пуансона. Если задать такие размеры, то в состоянии, показанном на фиг.7 (a), запрессовываемая гайка (17) становится расположенной в положении верхней поверхности центральной части (22) отверстия нижней пресс-формы и, кроме того, положение верхней поверхности (А) запрессовываемой гайки (17) становится одинаковым с положениями поверхности нижней пресс-формы (3) и верхней поверхности передней части (18) первичного прошивного пуансона.

Затем, как показано на фиг.7 (b), сохраняя по-прежнему внутри получаемой гидравлической вытяжкой детали (1) высокое давление, переднюю часть (18) первичного прошивного пуансона (16) заставляют подниматься (продвигаться вперед) через запрессовываемую гайку (17). Края (25) верхней поверхности передней части (18) первичного прошивного пуансона не скошены, но оставлены острыми. По этой причине от места, в котором прошивается получаемая гидравлической вытяжкой деталь (1), отделяется металлический кусочек (7). Следовательно, так называемая "прошивка", разъясненная на фиг.1 (a), выполнена.

Далее, как показано на фиг.7 (c), если заставить первичный прошивной пуансон (16) подниматься, то поскольку центральная часть (19) первичного прошивного пуансона больше по размеру, чем передняя часть (18) первичного прошивного пуансона, верхняя поверхность центральной части (19) первичного прошивного пуансона толкает запрессовываемую гайку (17) вверх. Однако края (26) верхней поверхности (сторона внутренней поверхности) запрессовываемой гайки (17) скошены, так что даже если вдавливать ее в получаемую гидравлической вытяжкой деталь (1), она ее не прошьет. Это дает тот же самый результат, как тот, что разъяснен на фиг.1 (b). Причина этого заключается в том, что, если скос на краях переднего конца прошивного пуансона является большим, то получаемая гидравлической вытяжкой деталь (1) не подвергнется срезу. В результате этого при подъеме запрессовываемой гайки (17) отверстие в получаемой гидравлической вытяжкой детали (1), образованное на вышеупомянутом этапе (b), будет расширяться, и получаемая гидравлической вытяжкой деталь (1) будет сформирована с имеющей форму нароста частью (27) на стороне своей внутренней поверхности.

Кроме того, если, как показано на фиг.7 (c), установить конечную высоту, на которую поднимается первичный прошивной пуансон (16), таким образом, чтобы верхняя поверхность центральной части (19) установилась в точности на той же самой высоте, что и поверхность нижней пресс-формы, то нижняя поверхность (В) запрессовываемой гайки (17) принимает то же самое положение, что и внешняя поверхность получаемой гидравлической вытяжкой детали (1).

Наконец, если, как показано на фиг.7 (d), отвести первичный прошивной пуансон (16) вниз, то в имеющей форму нароста части (27) останется только запрессовываемая гайка (17). Отметим, что имеется несколько вариантов выбора времени для отвода назад первичного прошивного пуансона (16). Например, если при отводе назад первичного прошивного пуансона (16) сохранять внутреннее давление, то находящаяся внутри вода будет автоматически вытекать, и внутреннее давление упадет. Этот способ предпочтителен в том, что касается продолжительности цикла, но здесь есть проблема с разбрызгиванием воды и т.д. С другой стороны, если заставить внутреннее давление снизиться, а затем отвести первичный прошивной пуансон (16), то вода не будет легко разбрызгиваться, но продолжительность цикла станет длиннее. Кроме того, также возможно вынуть получаемую гидравлической вытяжкой деталь (1) из нижней пресс-формы (3), а затем отвести назад первичный прошивной пуансон (16). В этом случае необходима осторожность, чтобы при вынимании получаемой гидравлической вытяжкой детали (1) не была повреждена внутренняя резьба (24) на запрессовываемой гайке (17). Однако в случае настоящего изобретения направление привода первичного прошивного пуансона (16) должно быть только вверх. При отводе пуансона можно втолкнуть его вручную, роботом и т.д. после вынимания получаемой гидравлической вытяжкой детали (1). В частности, при непрерывной обработке деталей необходимо устанавливать запрессовываемую гайку (17) для следующей рабочей операции, поэтому первичный прошивной пуансон (16) также можно втолкнуть вниз в это время.

Вышеприведенные разъяснения данных с использованием фиг.7, относятся к случаю, при котором первичный прошивной пуансон (16) является единственным прошивным пуансоном. Однако первичный прошивной пуансон (16) должен прошивать первую получаемую гидравлической вытяжкой деталь (1), поэтому в том, что касается материала, часто использует инструментальную сталь или другой чрезвычайно твердый материал. С другой стороны, для гайки обычно используется мягкая сталь. Следовательно, нижняя поверхность запрессовываемой гайки (17) может быть вдавлена верхней поверхностью центральной части (19) первичного прошивного пуансона и становится вогнутой. Чтобы предотвратить это, как показано на фиг.8, достаточно между запрессовываемой гайкой (17) и центральной частью (19) прошивного пуансона добавить вторичный прошивной пуансон (28). Вторичный прошивной пуансон (28) имеет наружный диаметр, по существу, равный внутреннему диаметру передней части (21) отверстия нижней пресс-формы. Его высота, вместе с высотой запрессовываемой гайки (17), сделана той же самой, что и глубина передней части (21) отверстия нижней пресс-формы. Его материал предпочтительно является твердым и не будет становиться вогнутым при вдавливании верхней поверхностью центральной части (19) первичного прошивного пуансона. Кроме того, вторичный прошивной пуансон (28) и запрессовываемая гайка (17) контактируют друг с другом по широкой области, таким образом снижается риск образования вогнутой части в гайке (17). Кроме того, если подготовить несколько типов высот вторичных прошивных пуансонов (28), то даже если высота запрессовываемой гайки (17) меняется, с этим можно легко справиться, меняя первичный прошивной пуансон (16) или форму отверстия нижней пресс-формы (3).

Если использовать вышеупомянутый прошивной аппарат для обработки, например, показанной на фиг.9 (а), то получаемую гидравлической вытяжкой деталь (1) выполняют с имеющей форму нароста частью (27) на стороне ее внутренней поверхности, и в этом месте может иметься прикрепленная к ней запрессовываемая гайка (17). Таким образом, без прикрепления короткого трубного элемента, требовавшегося на предшествующем уровне техники, описанном в японской патентной публикации (А) № 2002-45926 или японской патентной публикации (А) № 2003-334625, может быть получена получаемая гидравлической вытяжкой деталь, в которую запрессована гайка. Кроме того, в настоящем изобретении гидравлическая вытяжка завершается перед запрессовыванием гайки, так что из-за запрессовывания гайки сложность гидравлической вытяжки не увеличится.

Если к вышеупомянутой полученной гидравлической вытяжкой детали, в которую запрессована гайка, монтажным болтом (29) прикрепить другую деталь (11), то получают конструкцию, которая показана на фиг.9 (b). В настоящем изобретении, как было разъяснено выше, сложность гидравлической вытяжки не увеличивается, так что запрессовываемая гайка может быть свободно изменена по высоте. Соответственно, для увеличения прочности болтового соединения легко увеличить высоту запрессовываемой гайки так, чтобы увеличить эффективную длину резьбы. Кроме того, в месте прикрепления запрессовываемой гайки (17) выполнено отверстие, проходящее через получаемую гидравлической вытяжкой деталь (1), так что монтажный болт (29) может вставляться, проходя во внутреннее пространство получаемой гидравлической вытяжкой детали (1). Соответственно, также и в том, что касается эффективной длины резьбы, на которой осуществляется зацепление монтажного болта (29) и запрессованной гайки, изобретение является более предпочтительным, чем предшествующий уровень техники, описанный в японской патентной публикации (А) № 2002-45926 и японской патентной публикации (А) № 2003-334625. Кроме того, в настоящем изобретении толщина запрессовываемой гайки (17) может также быть свободно изменена, так что изобретение может также быть применено к тонкостенной получаемой гидравлической вытяжкой детали, к которой не мог бы быть применен предшествующий уровень техники, описанный в японской патентной публикации (А) № 2005-297060.

В настоящем изобретении запрессовываемая гайка (17) прикрепляется к получаемой гидравлической вытяжкой детали (1) под высоким внутренним давлением. Даже из-за одного этого запрессовываемая гайка (17) и получаемая гидравлической вытяжкой деталь (1) прочно скрепляются друг с другом. Однако, в зависимости от детали, иногда требуется более высокая прочность крепления, поэтому ниже будет разъяснен способ повышения прочности крепления.

В первую очередь будет разъяснен способ повышения прочности для предотвращения проворота запрессованной гайки (17) во время завинчивания болта и после скрепления с другой деталью. Если бы запрессовываемая гайка (17) имела круглое горизонтальное сечение, то она легко провернулась бы, так что эффективными являлись бы запрессовываемые гайки (17), имеющие формы горизонтальных сечений, показанные на фиг.10. Чертеж (а) на фиг.10 представляет собой пример шестигранной запрессовываемой гайки (30), но в дополнение к шестигранной форме также возможна восьмигранная или другая многогранная форма. Однако при запрессовывании и формировании "нароста" с шестигранной запрессовываемой гайкой (30) существует опасность того, что получаемая гидравлической вытяжкой деталь (1) сломается в месте углов (31) шестигранника, поэтому желательно сильно скруглять углы (31) шестигранника. Кроме того, в случае шестигранной запрессовываемой гайки (30) можно использовать имеющуюся в продаже шестигранную гайку без изменений или эту гайку, несколько более сильно скругленную в углах, так что это выгодно по издержкам.

Чертеж (b) на фиг.10 представляет собой пример запрессовываемой гайки (32), имеющей эллиптическую форму горизонтального сечения. В случае эллиптической формы, нет никаких углов, как в случае многоугольника, поэтому имеется преимущество сопротивления поломке во время формирования "нароста". Однако стоимость изготовления гайки становится более высокой.

В противоположность этому, чертеж (c) на фиг.10 представляет собой пример гайки (33), у которой горизонтальное сечение имеет форму частично срезанного круглого сечения. Результат, по существу, является тем же самым, что и в случае эллиптической формы. Кроме того, стоимость изготовления гайки также ниже, чем в случае эллиптической формы. Таким образом, контур формы горизонтального сечения может также иметь форму сочетания прямых линий и кривых.

Далее, чертеж (d) на фиг.10 представляет собой пример запрессовываемой гайки (34), имеющей форму горизонтального сечения с сочетанием криволинейных контуров. Если форма становится более сложной, то это становится невыгодным в том, что касается затрат на изготовление гайки, или поломки во время формирования "нароста", но эффект противодействия провороту гайки становится более сильным.

Далее будет разъяснен эффективный способ предотвращения открепления запрессованной гайки (17) на стороне внешней поверхности или стороне внутренней поверхности в получаемой гидравлической вытяжкой детали (1). Как показано формами вертикальных сечений гаек на фиг.11, форма горизонтального сечения запрессовываемой гайки может быть сделана формой, которая не является постоянной в осевом направлении. Конкретные примеры будут разъяснены ниже. Чертеж (а) представляет собой запрессовываемую гайку (35), сужающуюся таким образом, что сторона внутренней поверхности трубы становится больше в диаметре, чем сторона внешней поверхности трубы. На первоначальной стадии запрессовывания гайки (35) имеющая форму нароста часть (27) расширяется на большой диаметр, но прилагается высокое давление, поэтому по мере того, как гайка запрессовывается далее к стороне внутренней поверхности, корневая часть в имеющей форму нароста части (27) сжимается до малого диаметра. В результате гайка (35) запрессовывается по такой форме, как на чертеже (а), и гайка (35) становится стойкой к откреплению на стороне внешней поверхности трубы.

Наоборот, если использовать запрессовываемую гайку (36), сужающуюся таким образом, что сторона внутренней поверхности трубы становится меньше в диаметре, чем сторона внешней поверхности трубы, то гайка будет сконструирована так, чтобы быть стойкой к откреплению на стороне внутренней поверхности трубы, как это показано на фиг.11 (b).

Чертежи (c) и (d) представляют собой формы, наделенные преимуществами как (a), так и (b). Чертеж (c) представляет собой пример запрессовываемой гайки бочкообразной формы, у которой центральная в осевом направлении часть больше в диаметре, чем две концевые в осевом направлении части, в то время как чертеж (d) представляет собой пример запрессовываемой гайки (38) в форме песочных часов, у которой центральная часть запрессовываемой гайки (38) меньше в диаметре. В каждом случае гайка сконструирована так, чтобы быть стойкой к откреплению на стороне внутренней поверхности и стороне внешней поверхности трубы.

Кроме того, нет необходимости, чтобы запрессовываемая гайка непрерывно изменялась в сечении. Как показано на чертеже (е), она также может представлять собой запрессовываемую гайку (39) со ступенчатым перепадом. В этом примере, со стороны внутренней поверхности трубы прикреплен фланец (40). Передний конец имеющей форму нароста части (27) сконструирован так, чтобы зацепляться за фланец (40). Гайка, следовательно, сконструирована так, чтобы быть стойкой к откреплению на стороне внешней поверхности трубы.

Кроме того, как показано в примере, приведенном на чертеже (f), также была бы эффективна запрессовываемая гайка (41), снабженная на своей боковой поверхности канавками (42) в одном месте или во множестве мест. Естественно, можно ожидать, что аналогичный эффект имеют не только канавки, но также и выступы.

Далее будет разъяснен способ предотвращения открепления на стороне внешней поверхности трубы за счет расположения запрессовываемой гайки (17). Как показано на фиг.12 (а), запрессовываемая гайка (17) запрессовывается до тех пор, пока поверхность (В) гайки на стороне внешней поверхности трубы не расположится на стороне внутренней поверхности трубы от внешней поверхности, получаемой гидравлической вытяжкой детали (1). При этом внутреннее давление действует таким образом, что в основании имеющей форму нароста части (27) создает вклинивающуюся часть (43), так что гайка сконструирована таким образом, чтобы быть стойкой к откреплению на стороне внешней поверхности трубы. Кроме того, как показано на фиг.12 (b), если для соединения с другой деталью (11) используется монтажный болт (29), то при затягивании монтажного болта (29) вклинивающаяся часть (43) сминается, так что гайка сконструирована таким образом, чтобы стать еще более стойкой к откреплению.

Наоборот, на фиг.13 показан пример, при котором оставляют передний конец (44) формируемого "нароста" со стороны внутренней поверхности трубы на запрессовываемой гайке (17), делают размер отверстия в переднем конце имеющей форму нароста части меньшим, чем наружный диаметр гайки, и используют имеющую форму нароста часть для того, чтобы покрыть края (26) гайки со стороны внутренней поверхности. Если выполнена такая конструкция, то запрессовываемая гайка (17) станет стойкой к откреплению на стороне внутренней поверхности трубы. Кроме того, по сравнению со случаем расширения размера отверстия в переднем конце имеющей форму нароста части до наружного диаметра запрессовываемой гайки (17) степень расширения прошиваемого отверстия становится ниже, поэтому это выгодно в том случае, когда степень расширения отверстия для материала получаемой гидравлической вытяжкой детали (1) является низкой.

В вышеописанном способе, для того чтобы предотвратить расширение переднего конца (44) формируемого "нароста" до наружного диаметра запрессовываемой гайки (17), достаточно снизить высоту запрессовываемой гайки (17). Однако в этом случае прочность крепления резьбы также в конечном счете падает, поэтому далее будет разъяснен способ получения конструкции, показанной на фиг.13, при сохранении высоты запрессовываемой гайки (17) большой. Как показано на фиг.14 (a), в момент времени гидравлической вытяжки, предшествующий прошивке, верхние поверхности первичного прошивного пуансона (16) и запрессовываемой гайки (17) приведены в состояние, выступающее из внутренней поверхности нижней пресс-формы (3) в сторону внутренней поверхности трубы. Такое выступающее состояние может быть достигнуто, например, заданием глубины передней части (21) отверстия в нижней пресс-форме меньшим, чем высота запрессовываемой гайки (17), заданием длин передней части (18) первичного прошивного пуансона и вторичного прошивного пуансона (28) большими и т.д. В этом состоянии деталь прошивается, как это показано на фиг.14 (b), затем на ней формируется "нарост", как это показано на фиг.14 (c) для запрессовывания запрессовываемой гайки (17) в получаемую гидравлической вытяжкой деталь (1). На этапе (c) величина хода подъема прошивного пуансона может быть установлена меньшей, так что степень расширения прошиваемого отверстия становится меньшей. В результате, как показано на фиг.14 (d), конструкцию, которая показана, получают даже тогда, когда высота запрессовываемой гайки (17) является большой.

Кроме того, фиг.15 показывает пример, при котором на боковой поверхности запрессовываемой гайки предусматриваются лунки. Чертеж (a) представляет собой пример запрессовываемой гайки (45), снабженной вогнутыми лунками (46), в то время как чертеж (b) представляет собой пример запрессовываемой гайки (47), снабженной выпуклыми лунками (48). В обоих случаях, если снабжать боковую поверхность гайки лунками, можно также сдерживать проворот запрессованной гайки и можно также сдерживать открепление в сторону внутренней поверхности и сторону внешней поверхности трубы.

Если использовать такие средства, то запрессовываемая гайка (17) станет стойкой к откреплению от получаемой гидравлической вытяжкой детали (1), но для еще более ее прочного прикрепления" эффективно, как показано на фиг.16, после ее запрессовывания, сварить запрессовываемую гайку (17) и получаемую гидравлической вытяжкой деталь (1) друг с другом. Сварка может быть выполнена кольцевым сварным швом, как показано на иллюстрации, но также эффективной является сварка только в нескольких точках. Способ сварки может также представлять собой дуговую сварку металлическим плавящимся электродом в среде инертного газа, дуговую сварку вольфрамовым электродом в среде инертного газа или другую дуговую сварку или может представлять собой лазерную сварку.

Варианты реализации изобретения

В качестве исходной трубы была использована стальная труба с наружным диаметром 63,5 мм, толщиной стенки 2,3 мм и общей длиной 490 мм. Что касается сорта стали, то была использована труба из стали STKM13B, относящейся к углеродистой стали для деталей машин. Пресс-форма, используемая для гидравлической вытяжки, имеет форму для расширения трубы до формы с удлиненным поперечным сечением, как это показано на фиг.17. Прошивной пуансон был собран в центре нижней пресс-формы (3). Эта конструкция показана на фиг.18. Были проведены испытания для двух типов случаев: случая (a), в котором не используется вторичный прошивной пуансон (28), и случая (b), в котором он используется. В обоих случаях, наружный диаметр передней части (18) первичного прошивного пуансона был сделан 10 мм, наружный диаметр центральной части (19) был сделан 15 мм, внутренний диаметр передней части, (21) отверстия в нижней пресс-форме был сделан 20 мм, а внутренний диаметр центральной части был сделан 15,10 мм. Кроме того, величина хода первичного прошивного пуансона (16) от первоначального положения до нижней поверхности запрессовываемой гайки (17) или вторичного прошивного пуансона (28) был сделан 8 мм. Глубина передней части (21) отверстия в нижней пресс-форме была сделана 7 мм в случае (a) без вторичного прошивного пуансона (28) и была сделана 20 мм (=7 мм + высота вторичного прошивного пуансона, составляющая 13 мм) в случае (b) с вторичным прошивным пуансоном (28). Кроме того, величина хода после соприкосновения с нижней поверхностью запрессовываемой гайки (17) или вторичного прошивного пуансона (28) была сделана 7 мм. Таким образом, в конечный момент времени как в случае (a), так и (b), нижняя поверхность запрессовываемой гайки (17) устанавливается так, чтобы стать в точности одинаковой по высоте внешней поверхности получаемой гидравлической вытяжкой детали (1). Отметим, что в качестве сорта стали пресс-формы для верхней пресс-формы (2) и нижней пресс-формы (3) была выбрана S50C, для первичного прошивного пуансона (16) - SKH51, а для вторичного прошивного пуансона (28) - SKD11.

В качестве формы запрессовываемой гайки были использованы четыре типа, такие как показаны на фиг.19. Чертеж (а) представляет собой исходную форму, состоящую из цилиндрической формы с круглым поперечным сечением ⌀20, чертеж (b) представляет собой цилиндрическую форму с эллиптическим поперечным сечением 20 мм×18 мм, чертеж (c) представляет собой бочкообразную форму с выпуклым центром при круглом поперечном сечении и чертеж (d) представляет собой форму, ту же самую, что и на чертеже (a), и снабженную на своей поверхности лунками диаметром 2,5. В каждом случае высота гайки составляла 7 мм и в центре ее была нарезана внутренняя резьба М12.

Вышеописанная исходная труба и рабочее устройство (пресс-форма) были использованы для проведения испытаний по запрессовыванию различных типов гаек в получаемые гидравлической вытяжкой детали. Условия гидравлической вытяжки были следующими: детали формовались при максимальном внутреннем давлении 200 МПа и величинах осевого нажатия в двух концах 50 мм. После формования, при сохранении по-прежнему давления в 200 МПа, первичный прошивной пуансон (16) толкали внутрь через часть с отверстием каждой запрессовываемой гайки (17) таким образом, чтобы запрессовать гайку в получаемую гидравлической вытяжкой деталь (1). Таким образом, сначала, передняя часть (18) первичного прошивного пуансона была использована для того, чтобы прошить отверстие 10, пуансон был поднят, как он есть, на величину хода, составляющую 8 мм, затем он был поднят вместе с запрессовываемой гайкой (17) для того, чтобы расширить отверстие ⌀10 и запрессовать каждую гайку в месте формирования "нароста". Величина хода подъема запрессовываемой гайки (17) была сделана 7 мм, таким образом, в конечном счете, нижняя поверхность запрессовываемой гайки (17) и внешняя поверхность получаемой гидравлической вытяжкой детали (1) стали одинаковыми по высоте.

В результате гайка с каждого чертежа от (a) до (d) на фиг.19 могла быть запрессована в получаемую гидравлической вытяжкой деталь (1), и эта гайка не открепилась бы даже когда деталь вынимают из пресс-формы. При запрессовывании гайки внутреннее давление сильно не падало, поэтому форма получаемой гидравлической вытяжкой детали (1) вокруг запрессованной части была хорошей и также в имеющей форму нароста части (27) не образовалось никаких трещин. Отметим, что испытания были проведены для случая, при котором не было вторичного прошивного пуансона, и случая, при котором он был, но в обоих случаях гайки могли быть запрессованы. Однако в случае, когда нет вторичного прошивного пуансона, поверхность гайки демонстрировала после обработки некоторые выбоины из-за первичного прошивного пуансона, таким образом можно сказать, что в случае детали, где важен внешний вид, желательно предусматривать вторичный прошивной пуансон.

Даже при смене горизонтального сечения гайки на форму, показанную на фиг.10(a), (c) и (d), или вертикального сечения на такую форму, как показана на фиг.11(a), (b) и от (d) до (f), гайка могла быть аналогичным образом запрессована.

Далее было проведено испытание по запрессовыванию гайки, показанной на фиг.19(a), посредством той же самой прошивной конструкцией, как на фиг.18(a), во время которого была изменена только величина хода подъема запрессовываемой гайки от 7 мм до 10 мм. В результате поверхность (В) гайки на стороне внешней поверхности стальной трубы была запрессована, дойдя до положения на 3 мм выше внешней поверхности получаемой гидравлической вытяжкой детали (1) (см. фиг.12(a)). Кроме того, как показано на фиг.12 (а), имеющая форму нароста часть вклинивается по направлению внутрь на участке ниже гайки.

Кроме того, было проведено испытание по запрессовыванию гайки, показанной на фиг.19(a), посредством такой конструкции прошивного пуансона, как показана на фиг.20. В этом случае передняя часть (18) первичного прошивного пуансона и вторичный прошивной пуансон (28) были увеличены в длине на 3 мм, таким образом в исходном состоянии установки гайки верхняя поверхность гайки была расположена на 3 мм выше поверхности нижней пресс-формы (3) (внутренняя сторона трубы). В том, что касается этого расстояния, то деталь могла бы быть сформована при изменении условий гидравлической вытяжки. После формования вталкивался прошивной пуансон для запрессовывания гайки, но величина хода запрессовываемой гайки была установлена на 4 мм, таким образом конечное положение нижней поверхности гайки стало таким же по высоте, как и внешней поверхности получаемой гидравлической вытяжкой детали (1). Однако, поскольку запрессовывание осуществлялось только на 4 мм, то отверстие не было расширено полностью до размера гайки, составляющего ⌀20, а было остановлено на ⌀17. Соответственно, была получена конструкция, в которой отверстие в переднем конце части, имеющей форму нароста, было меньше чем наружный диаметр гайки, и в которой имеющая форму нароста часть покрывала края гайки на стороне внутренней поверхности и частично покрывала верхнюю поверхность гайки.

Как было разъяснено выше, во всех случаях гайка могла быть без проблем запрессована в получаемую гидравлической вытяжкой деталь (1). Затем, в качестве примера другой детали, был использован стальной лист с толщиной листа, составляющей 3 мм, выполненный с отверстием ⌀14, и он был скреплен с вышеупомянутой полученной гидравлической вытяжкой деталью с запрессованной деталью шестигранным болтом M12× длину 20 мм. В результате, в каждом вышеупомянутом случае эта другая деталь могла быть без проблем прикреплена болтом. Кроме того, на одной секции полученной гидравлической вытяжкой детали с прикрепленной к ней гайкой, показанной на фиг.19 (a), эти гайка и получаемая гидравлической вытяжкой деталь были сварены кольцевым сварным швом дуговой сваркой вольфрамовым электродом в среде инертного газа, в то время как другие секции были сварены точечным сварным швом вручную. Сформованная деталь могла быть без проблем соединена болтом с этой другой деталью.

Промышленная применимость

Настоящее изобретение выполняет гидравлическую вытяжку путем введения металлической трубы в пресс-форму и придания ей заданной формы, во время этого процесса формования используется прошивной пуансон, собранный внутри пресс-формы, для прошивки металлической трубы и особенно полезно в случае, когда обрабатывают получаемую гидравлической вытяжкой деталь, используемую для производства, например, деталей системы выпуска отработанных газов, деталей системы подвески, деталей корпусной системы и т.д. автомобилей и т.д.

Реферат

Изобретение относится к способу, используемому для производства деталей системы выпуска отработанных газов, деталей системы подвески, деталей корпусной системы и т.д. для автомобилей. Способ включает установку исходной металлической трубы в разъемную пресс-форму с прошивным пуансоном. Прикладывают к металлической трубе внутреннее давление и нажимное усилие в осевом направлении трубы или внутреннее давление для гидравлической вытяжки. Прошивают часть металлической трубы. Используют прошивной пуансон, который перемещается перпендикулярно оси упомянутой установленной в пресс-форму металлической трубы или в наклонном направлении. Пуансон выполнен с центральной частью и более узкой, чем упомянутая центральная часть, передней частью. На передней части установлена гайка, внутренний диаметр которой превышает наружный диаметр передней части и меньше, чем наружный диаметр центральной части. Передней частью сообщают перемещение прошивному пуансону для прошивки части металлической трубы. Проталкивают окружение прошитого отверстия в сторону внутренней поверхности металлической трубы. Запрессовывают упомянутую гайку в металлическую трубу. Далее описаны устройство для получения гидравлической вытяжкой и прошивкой детали в виде металлической трубы, деталь в виде металлической трубы с закрепленной на ней гайкой и конструкция из этой детали. В результате обеспечивается уменьшение трудоемкости и увеличение прочности детали. 4 н. и 7 з.п. ф-лы, 20 ил.

Комментарии