Удерживающее устройство - RU2324563C2

Код документа: RU2324563C2

Чертежи

Описание

Изобретение касается удерживающего устройства для устройства, предназначенного для изготовления металлических деталей путем пластической деформации в закрытом формовочном инструменте, а также самого устройства для изготовления металлических деталей путем пластической деформации в закрытом формовочном инструменте, снабженного подобным удерживающим устройством согласно изобретению.

Как используется в изобретении, понятие «пластическая деформация в закрытом формовочном инструменте» охватывает все способы формования, при которых воздействие силы на рабочую заготовку в целях ее деформации происходит внутри состоящего из нескольких частей, но на момент воздействия силы, по существу, закрытого формовочного инструмента, причем приложенное к формовочному инструменту удерживающее усилие, как правило, больше 3 МН. Подобным способом формования является, например, так называемое гидроформование под высоким давлением с применением разделенного в продольном направлении формовочного инструмента.

Для гидроформования применяются устройства, в основном снабженные гидравлическими системами. Конструкция таких устройств в значительной степени определяется производимыми рабочими заготовками, при этом исходная заготовка представляет собой, в частности, трубчатое полое изделие. Главные цилиндры, служащие для передачи усилия на концы трубы, расположены вертикально или горизонтально, так что они будут действовать в противоположных направлениях, в направлении исходной оси трубы. Один из этих цилиндров является в основном полым и имеет подключение к сети высокого давления, обычно присоединенное к мультипликатору посредством трубного соединения.

Формовочный инструмент состоит, по меньшей мере, из двух частей. В простейшем случае одна часть такого состоящего из двух частей инструмента неподвижно закреплена на машинном столе, а другая часть снабжена приводом и обеспечивает открывающие и закрывающие перемещения в соответствии с рабочими циклами. В зависимости от желаемой геометрии рабочей заготовки устройства могут работать как с разделенными в продольном направлении, так и в поперечном направлении формовочными инструментами, причем при удерживающем усилии более 3 МН обычно применяются разделенные в продольном направлении формовочные инструменты. Подобные устройства часто являются экономичными только при большом числе производимых заготовок, т.е. когда используются короткие рабочие циклы.

Устройства для гидроформования, снабженные разделенным в продольном направлении к оси трубы формовочным инструментом, часто выполнены как многоколонные прессы или рамные прессы. Формовочный инструмент установлен таким образом, что при замене инструмента плунжер пресса перемещает вверх один элемент формовочного инструмента. В ходе процесса формования плунжер пресса должен компенсировать воздействующее на формовочный инструмент усилие, образующееся от проецируемой поверхности рабочей заготовки и внутреннего давления, и приложить усилие к формовочному инструменту по меньшей мере, равное или выше величины давления. В связи с обусловленными технологией производства высокими внутренними давлениями (обычно свыше 1000 бар) необходимые для этого удерживающие усилия свыше 3 МН должны обеспечиваться за счет стальных конструкций устройства, что при использовании многоколонных или рамных прессов требует относительно большой габаритной высоты и большого монтажного и рабочего пространства. В соответствии с воспринимаемым усилием 3 МН и выше и большой собственной массы, соответствующей таким конструкциям, требуется дорогостоящий фундамент и большое пространство. Процесс замены инструмента, в частности формовочного инструмента, является технологически затратной процедурой.

Из немецкого патента DE 1602475 В2 известно прессовальное устройство для изготовления полых рабочих заготовок из стального листа путем холодного формования с использованием внутреннего гидравлического давления, в котором подвижные части окружающей рабочую заготовку разделенной формы во время холодного формования удерживаются вместе с помощью откидных фиксирующих крюков. Если подобное прессовальное устройство должно обеспечивать удерживающее усилие свыше 1 МН, в частности свыше 3 МН, то соответственно меняются размеры запирающего механизма, в частности фиксирующих крюков или шарниров для поворота фиксирующих крюков. Такие устройства с собственной массой в несколько тонн требуют дорогого фундамента и имеют большую габаритную высоту. Фиксирующие крюки, если они вообще способны обеспечить необходимые удерживающие усилия, могут приводиться в движение с большими усилиями и с большими энергетическими затратами.

Короткие циклы в пределах 20-40 секунд, необходимые для экономичной эксплуатации устройства в рамках промышленного производства, в результате возникающих в данном случае больших инерционных сил реализовать невозможно. Данное решение, кроме того, приводит к образованию зазора между частями формовочного инструмента в процессе непосредственно процесса формования, что объясняется, в частности, эластичной деформацией материала фиксирующих крюков и приводит к нежелательной деформации рабочей заготовки во время наращивания усилия.

Задачей изобретения является обеспечение устройства и детали устройства, имеющих меньшую габаритную высоту и меньший собственный вес, требующих меньших затрат в связи с инвестициями, обслуживанием и эксплуатацией, обеспечивающих экономичную эксплуатацию и исключающих образование зазора между частями формовочного инструмента в ходе процесса формования.

Задача изобретения достигается за счет того, что удерживающее устройство согласно изобретению содержит, по меньшей мере:

- несколько тяговых скоб, при этом каждая из тяговых скоб имеет, по меньшей мере, одну тяговую раму с закрытым контуром и двумя разнесенными и расположенными напротив друг друга сегментами, между которыми расположен формовочный инструмент, при этом каждый из этих сегментов имеет, по меньшей мере, одну опорную поверхность или опорную поверхность, а каждая из тяговых скоб вращается, по меньшей мере, на одном шарнире, причем материалом тяговой рамы является в основном армированное соединение,

- опорную поверхность, расположенную над формовочным инструментом или на его поверхности и служащую опорой для опорной поверхности тяговой скобы,

- устройство, обеспечивающее удерживающее усилие более 3 МН и имеющее несколько силовых элементов, причем удерживающее усилие прилагается между опорными поверхностями и тяговых скоб и, по меньшей мере, поверхностью, расположенной под формовочным инструментом.

Материалом тяговой рамы является в основном материал с пределом прочности на растяжение от 1500 до 4200 Н/мм2, пределом усталостной прочности от 1200 до 3000 Н/мм2 и плотностью от около 1,2 до 2,5 г/см3.

Устройство, обеспечивающее удерживающее усилие, может быть расположено между опорными поверхностями тяговой скобы и непосредственно рядом с формовочным инструментом.

Устройство, обеспечивающее удерживающее усилие, может быть расположено между опорными поверхностями тяговой скобы и опосредованно с формовочным инструментом.

Силовые элементы указанного устройства, воздействующие на тяговую скобу, расположены так, что центральные линии приложения силы этих силовых элементов указанного устройства проходят, по существу, параллельно и вдоль плоскости, не отклоняющейся, по существу, от плоскости, делящей пополам тяговую скобу в осевом направлении.

Силовые элементы указанного устройства представляют собой один или несколько гидравлических цилиндров высокого давления.

Предпочтительно, по меньшей мере, одна тяговая скоба смещается в осевом направлении к инструменту.

Тяговая рама может быть изготовлена в основном из неметаллического соединения с армированием.

Тяговые рамы могут быть изготовлены в основном из соединения с углеродным волокном, например внутримодульным волокном, с содержанием волокон от 50 до 65 объемных процентов в матрице из эпоксидной смолы.

Выбор соответствующего изобретению материала и его конструктивное исполнение позволяют, с одной стороны, обеспечить поворот тяговой скобы технически простым способом и с небольшими энергетическими затратами, что положительно влияет на требуемое время цикла и, с другой стороны, обеспечивает возникновение незначительных динамических сил.

Применение и выбор соответствующих изобретению материалов с указанными качествами материала, используемого в качестве конструкционного материала, допускает, по сравнению с обычно применяемыми для пластической деформации материалами, в частности, конструкционной сталью, новые конструктивные решения и новые конструкции машин.

Например, предел прочности при растяжении соединения с углеродным волокном составляет около 2950 Н/мм2 (конструкционной стали от 320 до 690 Н/мм2), предел усталости около 1950 Н/мм2(конструкционной стали около 350 Н/мм2) и плотность около 1,8 г/см3.

Соответствующее изобретению выполнение элемента удерживающего механизма в виде тяговой скобы, которая обеспечивает необходимое усилие удерживания, позволяет целенаправленно реализовать улучшенные качества выбранных согласно изобретению материалов типа соединений с углеродным волокном, например, соотношение эффективной несущей способности к массе тяговой рамы будет составлять около 800.

Задача изобретения достигается также посредством устройства для изготовления металлических деталей путем гидроформования, которое содержит, по меньшей мере, закрытый формовочный инструмент и удерживающее устройство согласно пунктам 1-8.

Кроме того, задача изобретения достигается также посредством устройства для изготовления металлических деталей путем пластической деформации в закрытом формовочном инструменте, которое включает по меньшей мере:

- тяговую скобу, причем тяговая скоба имеет, по меньшей мере, одну выполненную как замкнутый контур тяговую раму с двумя разнесенными и расположенными друг напротив друга сегментами, между которыми расположен формовочный инструмент, при этом каждый из этих сегментов имеет, по меньшей мере, одну опорную поверхность или одну опорную поверхность, причем материалом тяговой рамы является в основном армированное соединение,

- опорную поверхность, соотнесенную с опорной поверхностью, расположенной под или над инструментом и/или на его поверхности, при этом устройство выполнено из условия обеспечения приложения между опорными поверхностями и тяговой скобы и, по меньшей мере, поверхностью, расположенной ниже или выше инструмента удерживающего усилия или удерживающих усилий вместе, составляющего или составляющих 1 МН, причем удерживающее усилие или удерживающие усилия таким образом влияет или влияют на соответствующую тяговую скобу, что равнодействующая сила линий приложения силы проходит, по существу, параллельно и в плоскости, которая, по существу, не отклоняется значительно от плоскости, делящей пополам тяговую скобу в осевом направлении.

Тяговая скоба выполнена с возможностью вращения, по меньшей мере, на одном шарнире или смещения к инструменту в осевом направлении.

Варианты выполнения изобретения представлены на чертежах и подробно описаны в нижеследующем описании.

Фиг.1а - вид сбоку удерживающего устройства.

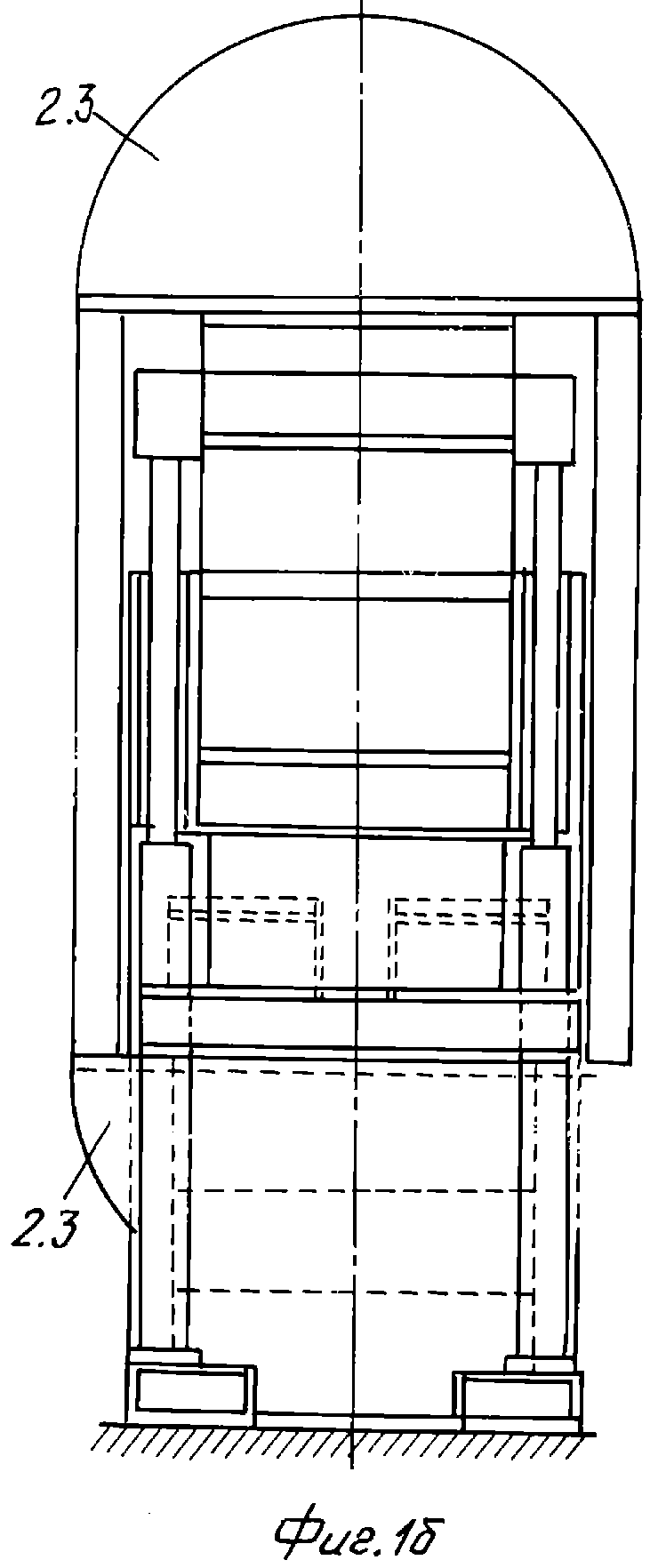

Фиг.1b - другой вид сбоку удерживающего устройства согласно фиг.1а.

Фиг.2а - перспективный вид альтернативного варианта удерживающего устройства с закрытым формовочным инструментом.

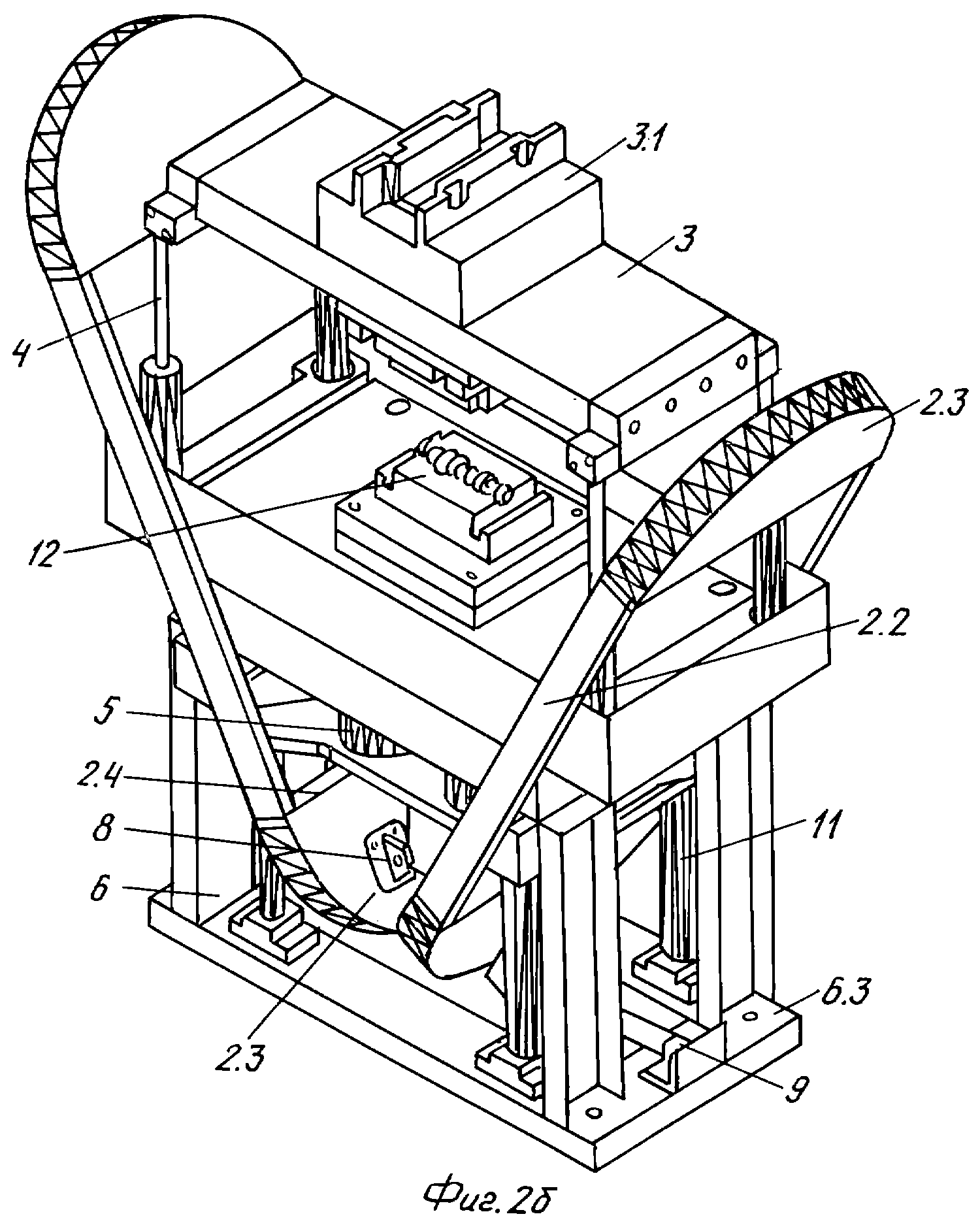

Фиг.2b - перспективный вид удерживающего устройства с открытым формовочным инструментом.

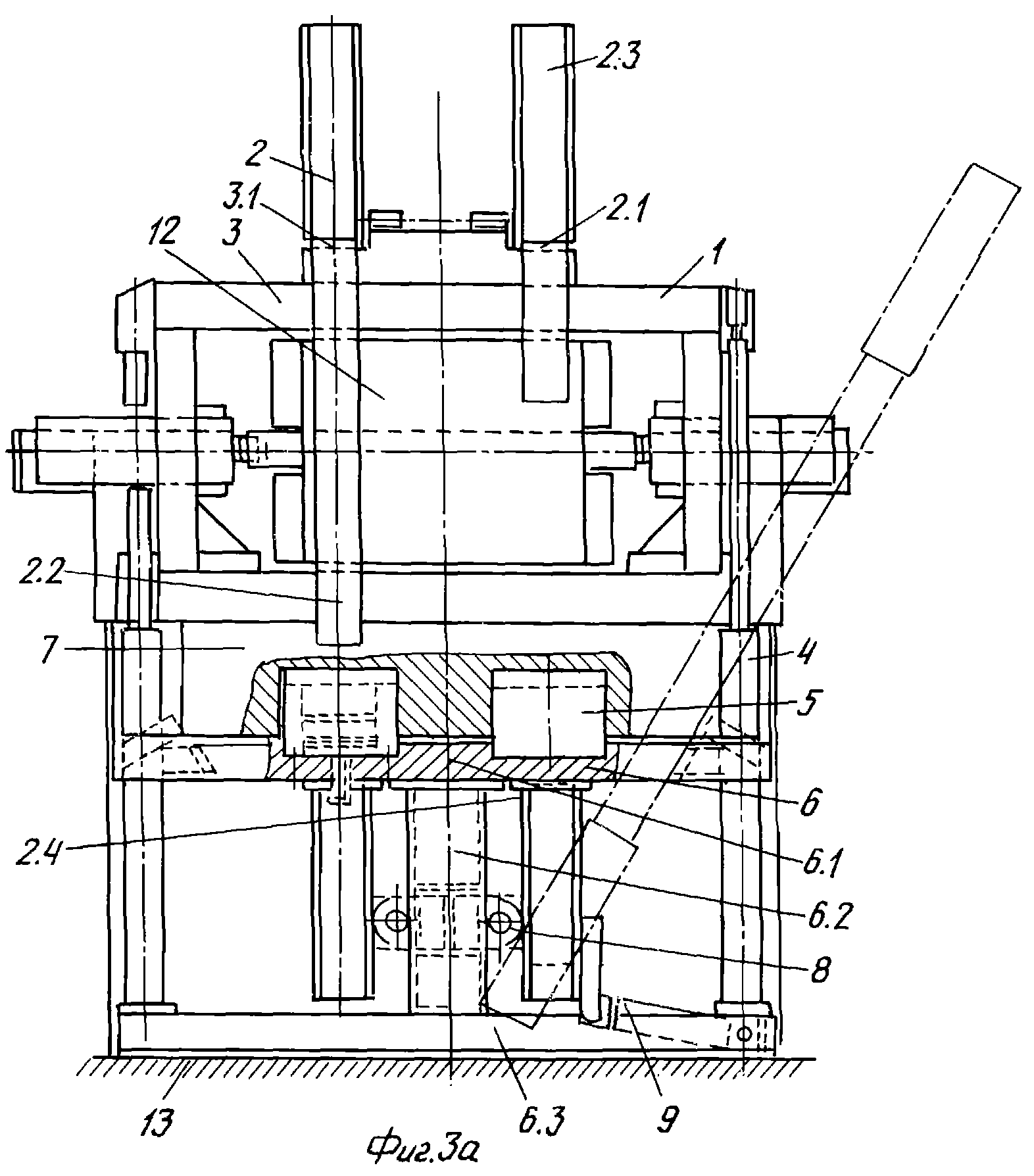

Фиг.3а - боковой вид детали удерживающего инструмента, боковая проекция.

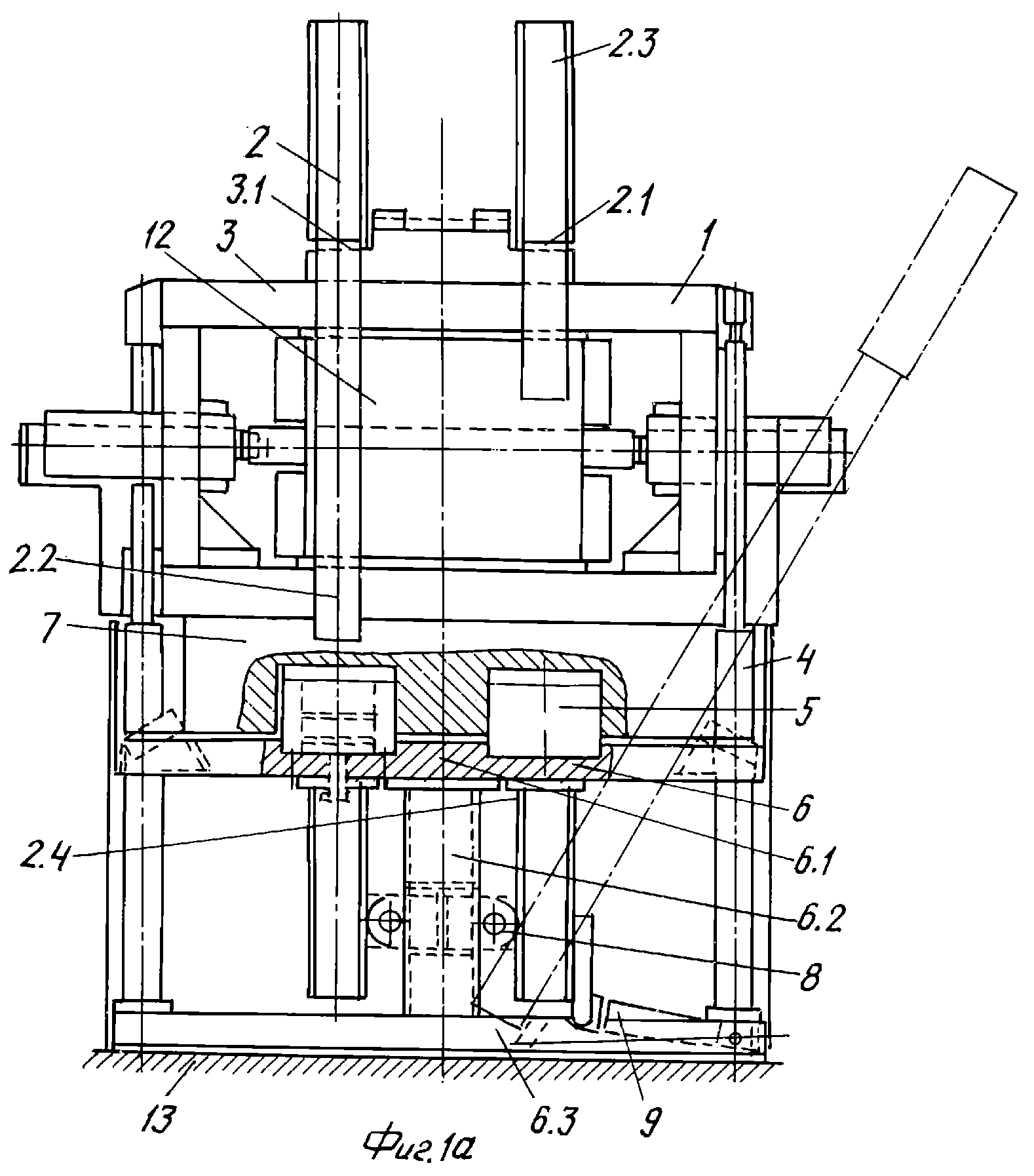

Фиг.3b - другой боковой вид детали удерживающего инструмента согласно фиг.3а.

На фиг.1 изображен боковой вид удерживающего устройства 1 согласно изобретению в качестве составного элемента устройства для изготовления металлических деталей путем гидроформования с состоящим из двух частей закрытым формовочным инструментом 12. На фундаменте 13 закреплена машинная стойка 6, состоящая, по существу, из коробчатой конструкции, выполненной из конструкционной стали. Рама 6.3 с помощью стойки 6.2 соединена с рамой 6.1. На стойке 6.2 расположены два шарнира 8, неподвижно закрепленные в направлении продольной оси машинной стойки 6. На шарнирах 8 закреплены обе тяговых скобы 2 так, что они могут поворачиваться, по существу, параллельно продольной оси машинной стойки 6. Поворот тяговых скоб 2 осуществляется с помощью двух гидравлических поворотных цилиндров 9, расположенных на раме 6.3. В четырех углах рамы 6.3, опираясь на нее, расположены четыре подъемных цилиндра 4, соединенные с траверсой 3. Траверса 3 имеет плоские опорные поверхности 3.1, на которые опираются такие же плоские и параллельно им расположенные опорные поверхности 2.1 тяговых скоб 2 при их закрытом положении. На траверсе 3 закреплена верхняя часть состоящего из двух частей закрытого формовочного инструмента 12. Нижняя часть формовочного инструмента 12 жестко закреплена на машинном столе 7. Машинный стол 7 свободно лежит на поверхностях поршней четырех рабочих цилиндров, образующих силовые элементы устройства 5.

Рабочие цилиндры закреплены на раме 6.1 таким образом, что эти силовые элементы устройства 5, воздействующие на тяговую скобу 2, предпочтительно содержащие несколько гидравлических цилиндров высокого давления, расположены так, что центральные линии приложения силы этих силовых элементов устройства 5 проходят, по существу, параллельно и вдоль плоскости, не отклоняющейся, по существу, от плоскости, делящей пополам тяговую скобу 2 в осевом направлении. Сегменты 2.3 изготовлены в основном из легкого металла, например алюминиевых сплавов. Тяговые рамы 2.2 состоят в основном из соединения с углеродным волокном, например внутримодульным волокном, с содержанием волокон от 50 до 65 объемных процентов в матрице из эпоксидной смолы.

Далее представлен принцип действия вышеописанного устройства во взаимосвязи.

После укладки заготовки в открытый формовочный инструмент 12 последний закрывается, для чего поршневые штоки подъемных цилиндров 4 опускаются вниз так, что обе части формовочного инструмента 12 смыкаются. После этого обе тяговые скобы 2 с помощью поворотных цилиндров 9 устанавливаются в вертикальное положение так, что между опорными поверхностями 3.1 траверсы 3 и опорными поверхностями 2.1 тяговых скоб 2 образуется воздушный зазор, необходимый для установки тяговых скоб 2 без касания. Теперь с помощью рабочих цилиндров через машинный стол 7 удерживающее усилие прикладывается к формовочному инструменту 12. При этом машинный стол 7 и весь формовочный инструмент 12 приподнимаются до соприкосновения опорных поверхностей траверсы 3 и тяговой скобы 2. Затем к обеим частям закрытого формовочного инструмента 12 прикладывается необходимое удерживающее усилие, то есть формовочный инструмент 12 зажимается.

На фиг.2 представлен перспективный вид альтернативного варианта удерживающего устройства с открытым штампом (фиг.2а и фиг.2b). Машинная стойка 6 состоит в основном из коробчатой стальной конструкции. Нижняя рама 6.3 с помощью четырех вертикальных опор жестко соединена с рамой 6.1. Кроме того, между этими рамами расположен держатель тяговой скобы 10, соединенный с рамой 6.3 с помощью четырех пружинных направляющих 11. На держателе тяговой скобы 10 закреплены оба шарнира 8. К шарнирам 8 нижней частью прикреплены обе тяговых скобы 2 так, что они могут поворачиваться параллельно продольной оси машинной стойки 6. Поворот тяговых скоб 2 осуществляется с помощью двух гидравлических поворотных цилиндров 9, расположенных на раме 6.3. В четырех углах рамы 6.1 вертикально расположены четыре подъемных цилиндра 4, соединенные с траверсой 3. Траверса 3 имеет плоские опорные поверхности 3.1, на которые опираются такие же плоские и параллельно им расположенные опорные поверхности 2.1 тяговых скоб 2 при их закрытом положении (фиг.2а). Обе тяговые скобы 2 состоят каждая из двух полукруглых расположенных друг против друга сегментов 2.3, причем почти полукруглые контуры верхнего и нижнего сегментов 2.3 развернуты друг от друга. Кольцеобразная жесткая тяговая скоба 2.2 охватывает полукруглые контуры верхнего и нижнего сегмента 2.3 и соединена с ними. На траверсе 3 закреплена верхняя часть состоящего из двух частей закрытого формовочного инструмента 12. Нижняя часть формовочного инструмента 12 закреплена на раме 6.1, на нижней стороне которой находятся также четыре выступающих вниз рабочих цилиндра. Рабочие цилиндры 5 через четыре отверстия держателя тяговой скобы 10 давят на опорные поверхности 2.4 нижнего сегмента 2.3. Рабочие цилиндры закреплены на раме 6.1 так, чтобы при закрытой тяговой скобе 2 (фиг.2а) центральные линии приложения усилия этого силового элемента устройства 5 проходили, по существу, параллельно и вдоль плоскости, не отклоняющейся, по существу, от плоскости, делящей тяговую скобу 2 в осевом направлении пополам.

Далее представлен принцип действия вышеописанного устройства во взаимосвязи.

После укладки заготовки в открытый формовочный инструмент 12 последний закрывается, для чего поршневые штоки подъемных цилиндров 4 опускаются вниз так, что обе части формовочного инструмента 12 смыкаются. После этого обе тяговые скобы 2 с помощью поворотных цилиндров 9 устанавливаются в вертикальное положение так, что между опорными поверхностями 3.1 траверсы 3 и опорными поверхностями 2.1 тяговых скоб 2 образуется воздушный зазор, необходимый для установки тяговой скобы 2 без касания. Теперь с помощью рабочих цилиндров усилие прикладывается к опорным поверхностям 2.4 тяговых скоб 2. При этом тяговая скоба 2 перемещается вниз до соприкосновения опорных поверхностей 3.1, 2.1 траверсы 3 и тяговой скобы 2. Затем к обеим частям закрытого формовочного инструмента 12 с помощью рабочих цилиндров прикладывается необходимое удерживающее усилие, то есть формовочный инструмент 12 этим усилием зажимается так, что во время процесса формования подъем частей формовочного инструмента 12 становится невозможным.

На фиг.3 представлен вид сбоку детали удерживающего инструмента 1 в качестве составной части устройства для изготовления металлических деталей путем гидроформования, снабженного формовочным инструментом 12. На фундаменте 13 закреплена машинная стойка 6, состоящая в основном из коробчатой конструкции, изготовленной из конструкционной стали. Нижняя рама 6.3 с помощью стойки 6.2 жестко соединена с рамой 6.1. На стойке 6.2 расположены два шарнира 8, жестко закрепленные в направлении продольной оси машинной стойки 6. К шарнирам 8 прикреплены обе тяговые скобы 2 и тем самым пара узлов согласно изобретению так, что они могут поворачиваться, по существу, параллельно продольной оси машинной стойки 6.

Альтернативно, тяговая скоба 2 может быть расположена с возможностью осевого смещения к инструменту 12 (на фиг.3 не показано).

Поворот тяговых скоб 2 осуществляется с помощью двух гидравлических поворотных цилиндров 9, расположенных на раме 6.3. В четырех углах рамы 6.3, опираясь на нее, расположены четыре подъемных цилиндра 4, соединенные с траверсой 3. Траверса 3 имеет плоские опорные поверхности 3.1, на которые опираются такие же плоские и параллельно им расположенные опорные поверхности 2.1 тяговых скоб 2 при их закрытом положении. На траверсе 3 закреплена верхняя часть состоящего из двух частей закрытого формовочного инструмента 12. Нижняя часть формовочного инструмента 12 жестко закреплена на машинном столе 7. Машинный стол 7 свободно лежит на опорных поверхностях поршней четырех рабочих цилиндров, образующих силовые элементы устройства 5. Рабочие цилиндры закреплены на раме 6.1 таким образом, что эти силовые элементы устройства 5, расположенные таким образом, что зажимная сила или зажимные силы действуют на тяговую скобу 2 так, что равнодействующая сила линий приложения силы проходит, по существу, параллельно к плоскости, которая, по существу, не отклоняется от плоскости, делящей пополам тяговую скобу 2 в осевом направлении. Сегменты 2.3 изготовлены в основном из легкого металла, например алюминиевых сплавов.

Тяговые рамы 2.2 состоят в основном из неметаллического армированного соединения, в данном случае соединения с углеродным волокном, например внутримодульным волокном, с содержанием волокон от 50 до 65 объемных процентов в матрице из эпоксидной смолы.

Далее представлен принцип действия вышеописанного устройства во взаимосвязи.

После укладки заготовки в открытый формовочный инструмент 12 последний закрывается, для чего поршневые штоки подъемных цилиндров 4 опускаются вниз так, что обе части формовочного инструмента 12 смыкаются. После этого обе тяговые скобы 2 с помощью поворотных цилиндров 9 устанавливаются в вертикальное положение так, что между опорными поверхностями 3.1 траверсы 3 и опорными поверхностями 2.1 тяговых скоб 2 образуется воздушный зазор, необходимый для установки тяговых скоб 2 без касания. Теперь с помощью рабочих цилиндров через машинный стол 7 удерживающее усилие прикладывается к формовочному инструменту 12. При этом машинный стол 7 и весь формовочный инструмент 12 приподнимаются до соприкосновения опорных поверхностей траверсы 3 и тяговой скобы 2. Затем к обеим частям формовочного инструмента 12 прикладывается необходимое удерживающее усилие, то есть формовочный инструмент 12 зажимается.

Таким образом, деталь согласно изобретению может использоваться в качестве интегрированного элемента удерживающего инструмента, применяемого для формования деталей из пластмасс, металлов, керамики и стекла.

Формование заготовки может осуществляться, например, путем выдувания или литья под давлением больших пластмассовых деталей. Например, с помощью узла согласно изобретению, состоящего из одной или нескольких деталей согласно изобретению, можно без образования щели закрывать состоящую из двух частей форму раздувного агрегата. Основная идея изобретения может быть без труда известным способом реализована специалистом после необходимой адаптации к соответствующим параметрам.

Другим примером использования изобретения является литье известным способом металлических, керамических или стеклянных деталей.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления металлических деталей пластической деформацией в закрытом формовочном инструменте. Удерживающее устройство включает, по меньшей мере, несколько тяговых скоб, каждая из которых содержит, по меньшей мере, одну тяговую раму с закрытым контуром и двумя разнесенными и расположенными напротив друг друга сегментами, между которыми расположен формовочный инструмент. Каждый из этих сегментов имеет опорные поверхности. Каждая из тяговых скоб выполнена с возможностью вращения, по меньшей мере, на одном шарнире. Имеется также опорная поверхность, расположенная над формовочным инструментом или на его поверхности и служащая опорой для опорной поверхности тяговой скобы, и устройство для обеспечения определенного удерживающего усилия в виде нескольких силовых элементов. Материалом тяговой рамы является армированное соединение. Устройство для изготовления металлических деталей путем гидроформования включает, по меньшей мере, разделенный формовочный инструмент и удерживающее устройство. Устройство для удерживающего инструмента включает, по меньшей мере, тяговую скобу, имеющую, по меньшей мере, одну выполненную как замкнутый контур тяговую раму с двумя разнесенными и расположенными друг напротив друга сегментами, между которыми расположен формовочный инструмент. Каждый сегмент имеет опорные поверхности. Устройство имеет также опорные поверхности и выполнено из условия обеспечения приложения к нему между опорными поверхностями тяговой скобы и поверхностью, расположенной ниже или выше инструмента определенных удерживающих усилий. При этом линия приложения равнодействующей силы от удерживающих усилий расположена параллельно и в плоскости, значительно не отклоняющейся от плоскости, делящей пополам тяговую скобу в осевом направлении. Материалом тяговой рамы является армированное соединение. Повышаются эксплуатационные характеристики и качество изготавливаемых изделий. 3 н. и 9 з.п. ф-лы, 3 ил.

Комментарии