Способ обработки отрезка металлической полосы и опорная балка скребка очистителя ветрового стекла, изготовленная этим способом - RU2218217C2

Код документа: RU2218217C2

Чертежи

Описание

Изобретение относится к обработке металлической полосы, предназначенной для использования в качестве опорной балки скребка очистителя ветрового стекла.

Способ обработки отрезка металлической полосы, который включает в себя стадии позиционирования полосы на оправке и формования полосы на оправке с приданием ей заданной формы при одновременной термической обработке (нагреве) полосы, при этом способ включает в себя стадию приложения растягивающего усилия к полосе, которое не превышает предел текучести полосы в ее наиболее тонких сечениях.

Величина растягивающего усилия может регулироваться с учетом растяжения и усадки полосы при термической обработке.

Оправка может иметь выпуклую верхнюю поверхность и полоса может быть расположена на поверхности так, чтобы ее концы выступали за торцы верхней поверхности, при этом растягивающее усилие прилагается к указанным выступающим концам.

Усилие может прилагаться посредством пневматического средства путем подвески на каждый из концов полосы груза, соединенного с пружиной или каким-либо иным подобным образом.

Термическая обработка может включать в себя первую стадию нагрева, на которой полосу быстро нагревают до температуры, превышающей температуру фазового превращения. Если металлическая полоса выполнена из черного металла, эта стадия может включать в себя нагрев полосы до температуры, превышающей температуру аустенитного превращения. Полосу можно нагревать до температуры примерно между 900 и 1100oС, в частности, до температуры около 1050oС.

Способ также может включать в себя стадию быстрого охлаждения (закалки) полосы, находящейся на оправке, после первой стадии нагрева. Быстрое охлаждение полосы может выполняться в виде контролируемого охлаждения до температуры, необходимой для образования мартенсита.

Полоса может быть подвергнута, по меньшей мере, еще одной стадии нагрева для снятия напряжений, закалки с последующим отпуском или дисперсионного твердения, при этом дополнительную стадию или стадии проводят при температуре, меньшей температуры фазового превращения. Подразумевается, что если металлическая полоса выполнена из черного металла, то каждая из дополнительных стадий нагрева проводится при температуре, меньшей температуры аустенитного превращения. Одна из стадий нагрева может представлять собой стадию закалки с последующим отпуском, на которой полосу нагревают и охлаждают с образованием мартенсита отпуска. Таким образом, полоса может нагреваться до температуры между 400 и 700oС и предпочтительно между 500 и 600oС. Подразумевается, что температура, до которой нагревается полоса, определяется маркой стали, скоростью нагрева полосы и требуемой степенью твердости. Затем полосе можно дать остыть.

Нагрев полосы на всех стадиях термической обработки может осуществляться посредством индукционного нагрева, газового нагрева, нагрева в печи радиационного нагрева или радиационным нагревателем или иными подобными средствами.

Охлаждение полосы на всех стадиях термической обработки может осуществляться посредством мелкой водяной пыли, воздуха, с помощью раствора, содержащего полимер, или иными подобными средствами.

Согласно второму аспекту изобретения предложена опорная балка скребка очистителя ветрового стекла, в которой практически отсутствуют остаточные напряжения и которая получена способом, описанным выше.

Обработанная полоса может иметь показатель твердости С по шкале Роквелла между 30 и 60 и предел текучести между 650 и 220 МПа.

Далее изобретение описывается на его примере со ссылками на сопутствующие схематические чертежи,

где:

на фиг.1 представлен

схематический вид сбоку устройства для использования при обработке отрезка металлической полосы согласно одному аспекту изобретения;

на фиг. 2 представлен

схематический вид в плане оправки,

представляющей собой часть устройства, показанного на фиг.1;

на фиг. 3 представлен вид устройства с торца в разрезе по линии III-III на фиг.1;

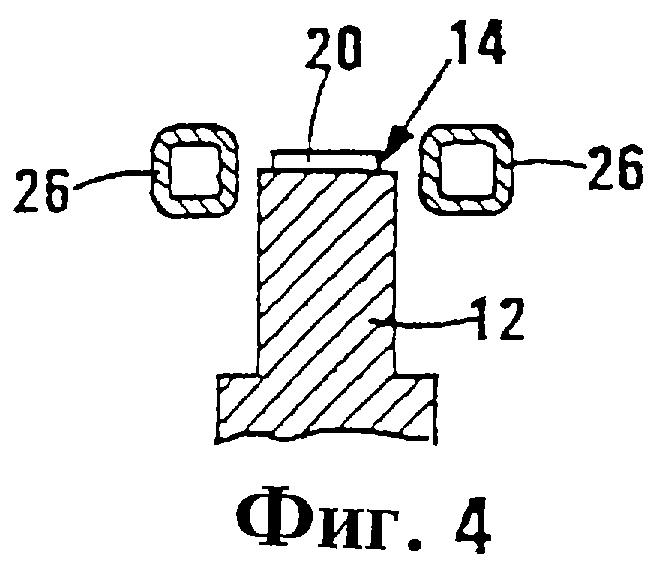

на

фиг. 4 представлен увеличенный

схематический вид фрагмента, обведенного окружностью на фиг.3;

на фиг. 5 представлен вид устройства с торца в разрезе по линии V-V на фиг.1;

на фиг. 6

представлен увеличенный

схематический вид фрагмента, обведенного окружностью на фиг.5.

На чертежах предложенное в изобретении устройство для использования при обработке отрезка металлической полосы в целом обозначено номером 10.

Устройство 10 содержит оправку 12 из керамического материала. Оправка 12 имеет продолговатую, выпуклую верхнюю поверхность 14, которая равномерно и непрерывно сужается по ширине от середины к торцам 16 и 18. Характер изменения ширины верхней поверхности 14 оправки 12 наглядно показан на фиг.2.

На оправке 12 располагается отрезок 20 металлической полосы, концы 22 которого выступают за торцы 16 и 18 оправки 12. Устройство 10 также содержит пару пневматических цилиндров 24, причем с каждым концом 22 полосы 20 соединен один цилиндр 24.

Как показано на фиг.3-6, толщина и ширина полосы 20 также являются переменными по ее длине, так что каждая полоса 20 равномерно и непрерывно сужается по толщине и ширине от середины к концам 22.

Полоса имеет следующие размеры:

длина - 450 мм (плюс дополнительные участки заданной длины с каждого конца, которые используются для

соединения с

гидравлическими цилиндрами. Эти дополнительные участки обрезаются после завершения обработки полосы.)

толщина в середине - 1,29 мм

толщина на концах - 0,30 мм

ширина в

середине - 11 мм

ширина на концах - 6 мм.

Устройство 10 также содержит пару нагревательных элементов 26 на индукционных катушках, которые расположены вблизи верхней поверхности 14 оправки 12.

При использовании устройства металлическая полоса 20 располагается на верхней поверхности 14 оправки 12. Каждый из концов 22 полосы 20 крепится к одному из пневматических цилиндров 24. Затем полоса 20 на оправке 12 подвергается холодному формованию путем приложения к концам 22 растягивающего усилия, в результате чего полоса 20 плотно садится на верхней поверхности 14 и приобретает существенно изогнутую форму. Это усилие поддерживается на уровне, незначительно меньшем предела текучести полосы в ее наиболее тонких сечениях, и составляет около 80 Н. В этом положении полоса 20 фиксируется и подвергается термической обработке.

Полоса 20 быстро нагревается элементами 26 до температуры около 1050oС, т. е. с превышением температуры аустенитного превращения. Полоса 20 быстро охлаждается посредством мелкой водяной пыли до температуры, необходимой для образования мартенсита. За время 0,5-2 секунды после начала быстрого охлаждения полосы растягивающее усилие постепенно увеличивается до значения между 250 и 450 Н.

Затем полоса 20 подвергается закалке с последующим отпуском путем нагрева полосы до температуры около 400oС за время около 5 секунд для образования мартенсита отпуска. Полосе 20 дают остыть и снимают с оправки 12. Во время проведения стадии закалки с последующим отпуском растягивающее усилие поддерживается на уровне примерно между 250 и 500 Н, в частности между 250 и 300 Н.

Заявитель считает, что одним из преимуществ изобретения является то, что в предложенном способе формование и термическая обработка изделия объединены в одной стадии, что исключает необходимость формования изделия после его термической обработки, что создает дополнительные напряжения. Понятно, что объединение формования полосы с ее термической обработкой определяет конечную форму полосы и ее механические характеристики, такие как твердость, прочность, ударная вязкость и другие аналогичные характеристики. Кроме того, приложение к полосе растягивающего усилия на протяжении, по меньшей мере, части термической обработки, например, на стадии закалки с последующим отпуском, способствует получению изделия, в котором практически отсутствуют остаточные напряжения.

Реферат

Использование: изобретение относится к обработке металлической полосы, предназначенной для использования в качестве опорной балки скребка очистителя ветрового стекла. Сущность: способ обработки отрезка металлической полосы включает в себя стадии позиционирования полосы на оправке и формования полосы на оправке с приданием ей заданной формы при одновременной термической обработке полосы, при этом прикладываемое к полосе растягивающее усилие не превышает предела текучести в самых тонких сечениях полосы. Изобретение обеспечивает возможность получения полосы и, следовательно, опорной балки, практически не имеющей остаточных напряжений. 2 с. и 12 з.п.ф-лы, 6 ил.

Комментарии