Способ листовой штамповки и дифференцированное прижимное устройство штампа листовой штамповки - RU2685624C2

Код документа: RU2685624C2

Чертежи

Описание

Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано в штампах листовой штамповки для управления локальными усилиями по заданному алгоритму.

Известен способ штамповки коробки из листовой заготовки на прессе простого действия (патент РФ на изобретение №2527820, опубл. 10.09.2014, бюл. №25), включающий размещение заготовки в штампе для вытяжки, прижим фланца заготовки рабочей поверхностью прижима к прижимной поверхности матрицы и вытяжку коробки втягиванием фланца заготовки в зазор между пуансоном и матрицей с образованием стенки коробки с использованием пуансона и матрицы, контуры которых в плане соответствуют контуру стенки коробки в плане с учетом толщины этой стенки, после вытяжки в дне коробки одно или несколько отверстий, отличающийся тем, что предварительно изготавливают листовую заготовку с пробитыми отверстиями, расположенными в местах, соответствующих опасным сечениям в процессе вытяжки и расположенных напротив угловых закруглений минимального радиуса кривизны стенки коробки в плане.

Недостатком описанного метода является низкое качество получаемых деталей, так как в коробчатой детали выполнены технологические отверстия.

Кроме того, известен способ многооперационной вытяжки коробчатой детали из листовой заготовки на прессах простого действия или многопозиционном прессе-автомате (патент на изобретение РФ №2545863, опубл. 27.12.2014, бюл. №36). Штампы для реализации каждой операции данного способа вытяжки содержат следующие основные рабочие части: пуансон, матрицу и прижим. Пуансон закреплен на неподвижной нижней плите штампа, а матрица - на подвижной верхней плите. Внутри матрицы находится выталкиватель отштампованного полуфабриката, действующий от толкателя при помощи устройства штампа или пресса. Прижим через толкатели опирается на подушку пресса или буфер штампа, который обеспечивает необходимую силу для прижатия фланца листовой заготовки и заталкивания наклонной стенки предыдущего полуфабриката в матрицу штампа для вытяжки последующего полуфабриката.

Недостатком описанного способа являются ограниченные технологические возможности, связанные с необходимостью использования на каждом технологическом переходе новой технологической оснастки, которую также необходимо заменять при смене изготавливаемой детали.

Из уровня техники известно устройство регулирования нагрузки подушки и прессовая машина, содержащая устройство регулирования нагрузки подушки (патент РФ на изобретение №2401742, опубл. 10.04.2010, бюл. №10), содержащее подушку, расположенную под ползуном пресса. Устройство регулирования содержит гидравлический цилиндр, образующий подушку штампа, соединенный с ним гидравлический регулирующий клапан, гидравлический источник, блок регулирующий степень открытия, блок определения скорости опускания подушки штампа, блок корректировки сигнала.

К недостаткам описанного устройства относятся ограниченные технологические возможности, связанные с тем, что локальные усилия прижима в разных его точках постоянны, но могут изменяться во времени. Кроме того, для осуществления процесса управления локальными усилиями необходимо применение специального оборудования.

Для реализации описанных способов листовой штамповки применяются стандартные элементы, а именно механические и газовые пружины, размещенные в штампе между прижимом и деталью блока штампа (нижняя или верхняя плита), и/или демпфирующие устройства, встроенные в пресс.

Известна конструкция демпфирующего устройства с использованием пневмопружины (патент РФ на полезную модель №81541, опубл. 20.03.2009, бюл. №8), содержащая резервуар, размещенные в нем шток с поршнем, последовательно установленные на штоке направляющая с крышкой, первый уплотнительный элемент, опорное кольцо, второй уплотнительный элемент, образующие со штоком полость со смазочной жидкостью. В направляющей штока и опорном кольце выполнены сообщающиеся с полостью радиальные каналы, первый из которых служит подводящим маслопроводом, второй - служит для сброса воздуха из полости и имеет обратный клапан, кроме того, пневмопружина содержит узел заправки полости смазочной жидкостью.

Недостатком описанной конструкции является постоянство алгоритма управления передачей локальных усилий при воздействии пресса на прижим, связанное с тем, что локальные усилия передаются по линейному закону в зависимости от перемещения штока цилиндра.

Задачей предлагаемого технического решения является повышение технологических возможностей процесса листовой штамповки и точности изготавливаемых деталей, а также возможность его применения на универсальном оборудовании.

Технический результат достигается тем, что Дифференцированное прижимное устройство штампа листовой штамповки выполнено в виде секторов прижима, закрепленных на общей плите, при этом каждый из секторов прижима оснащен гидравлическим устройством для передачи локальных усилий по заданному алгоритму. Гидравлическое устройство для передачи локальных усилий по заданному алгоритму может содержать корпус, шток с поршнем, при этом в корпусе установлены кольца с внутренней поверхностью переменного сечения, которая с периферийной поверхностью поршня образует зазор, изменяющийся при перемещении поршня относительно корпуса. Гидравлическое устройство для передачи локальных усилий по заданному алгоритму может содержать корпус, шток с поршнем, при этом шток выполнен полым с радиальными отверстиями, а на поршне установлено подвижное кольцо, имеющее возможность перекрывать отверстия в поршне, причем в корпусе установлена ось переменного сечения, один конец которой выполнен в виде поршня, размещенного в полости штока, при этом подвижное кольцо с осью переменного сечения образуют зазор, изменяющийся при перемещении полого штока с поршнем и кольцом относительно оси.

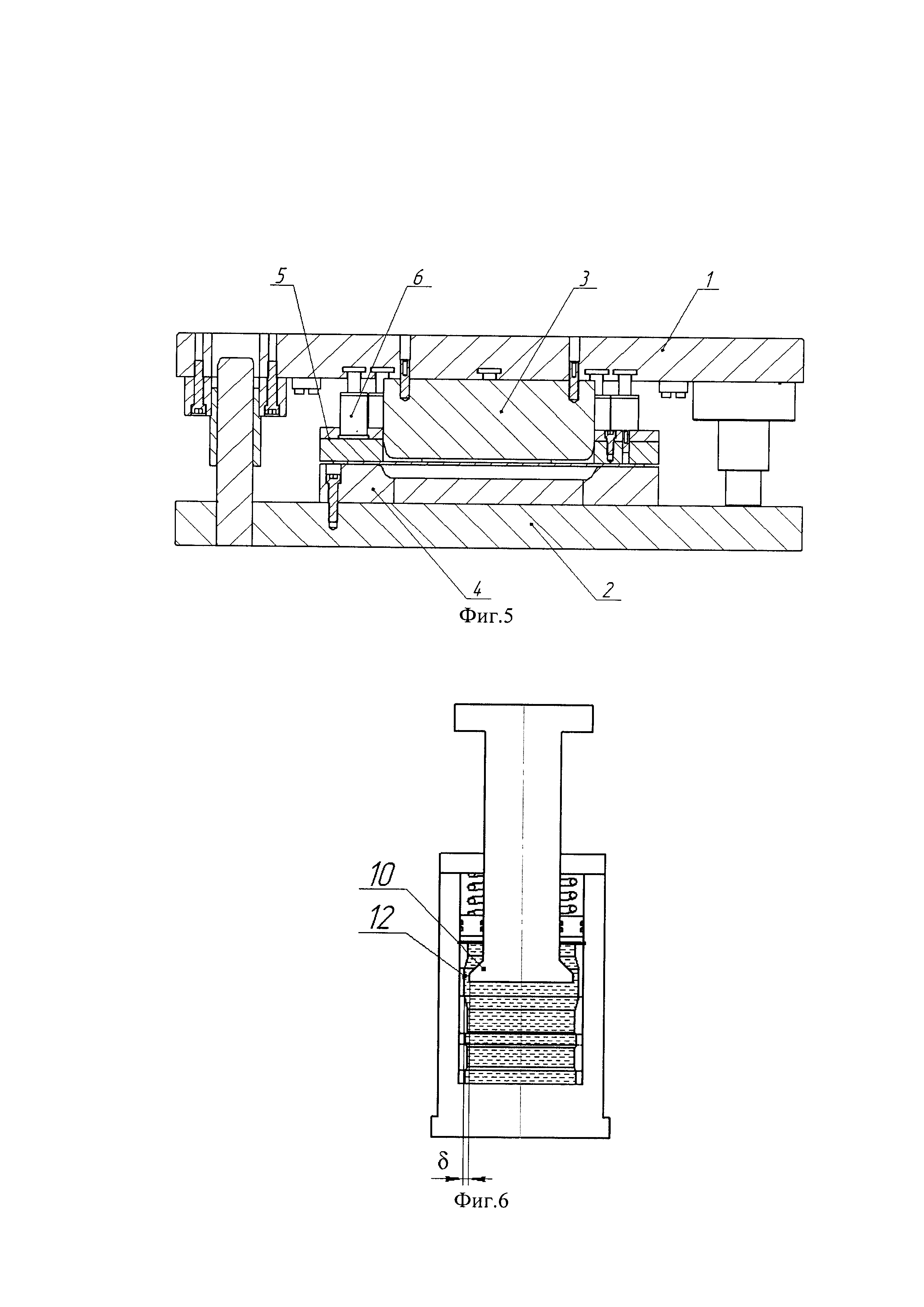

Сущность заявляемого технического решения демонстрируется рисунками. На фиг. 1 изображен штамп листовой штамповки с дифференцированным прижимным устройством; на фиг. 2 - штамп листовой штамповки с дифференцированным прижимным устройством, сечение А-А; на фиг. 3 - гидравлическое устройство передачи усилия по заданному алгоритму по первому варианту; на фиг. 4 - гидравлическое устройство передачи усилия по заданному алгоритму по второму варианту; на фиг. 5 - штамп листовой штамповки с дифференцированным прижимным устройством в начале процесса формообразования; на фиг. 6 - гидравлическое устройство передачи усилия по заданному алгоритму по первому варианту в начале процесса формообразования; на фиг. 7 - гидравлическое устройство передачи усилия по заданному алгоритму по второму варианту в начале процесса формообразования; на фиг. 8 - штамп листовой штамповки с дифференцированным прижимным устройством в процессе формообразования; на фиг. 9 - гидравлическое устройство передачи усилия по заданному алгоритму по первому варианту в процессе формообразования; на фиг. 10 - гидравлическое устройство передачи усилия по заданному алгоритму по второму варианту в процессе формообразования; на фиг. 11 - штамп листовой штамповки с дифференцированным прижимным устройством в конце процесса формообразования; на фиг. 12 - гидравлическое устройство передачи усилия по заданному алгоритму по первому варианту в конце процесса формообразования; на фиг. 13 - гидравлическое устройство передачи усилия по заданному алгоритму по второму варианту в конце процесса формообразования; на фиг. 14 - изменение величины усилия при δ=0,03 мм; на фиг. 15 - изменение величины усилия при δ=0,04 мм; на фиг. 16 - изменение величины усилия при δ=0,05 мм; на фиг. 17 - изменение величины усилия при δ=0,25 мм; на фиг. 18 - графическая зависимость изменения локальных усилий от величины зазора гидравлического устройства передачи усилия по заданному алгоритму, выполненного по первому варианту; на фиг. 19 - графическая зависимость изменения локальных усилий от величины зазора гидравлического устройства передачи усилия по заданному алгоритму, выполненного по второму варианту.

Предлагаемый способ листовой штамповки реализован при помощи следующих составных элементов: верхней 1 и нижней 2 плит, на которые жестко установлены соответственно пуансон 3 и матрица 4. Кроме того, на верхней плите 1 установлено дифференцированное прижимное устройство 5, состоящее из нескольких гидравлических устройств 6 передачи усилия по заданному алгоритму и прижима 7. Гидравлическое устройство 6 передачи усилия по заданному алгоритму содержит корпус 8, шток 9, один конец которого закреплен на верхней плите 1, а другой выполнен в виде поршня 10. Внутри корпуса 8 располагаются кольца 11, которые имеют внутреннюю поверхность переменного сечения 12. Между периферийной поверхностью поршня 10 и внутренней поверхностью переменного сечения 12 колец 11 имеется зазор δ. На торцевой поверхности корпуса установлена крышка 13. Внутри корпуса 8 размещено пружинное кольцо 14, ограничивающее ход воздушного поршня 15 с уплотнительными кольцами 16, установленного между корпусом 8 и штоком 9. Между воздушным поршнем 15 и крышкой 13 установлена пружина 17. Возможен вариант изготовления устройства 6 передачи нагрузки по заданному алгоритму, которое содержит полый шток 18 с радиальными отверстиями 19, имеющий возможность перемещаться по оси переменного сечения 20, один конец которой выполнен в виде поршня 21 с уплотнениями 22, а второй посредством резьбового соединения 23 зафиксирован в корпусе 8. Шток 18 имеет поршень 24 с отверстиями 25 по его периметру и уплотнительными кольцами 26. На одном из торцов поршня 24 установлено кольцо 27. Кольцо 27 совместно с отверстиями 25 и пружинным кольцом 28, установленным в поршне 24, образует обратный клапан. Кроме того, кольцо 27 вместе с осью 20 образует зазор Δ. Прижим 7 состоит из отдельных секторов 29, жестко закрепленных на общей стальной пластине 30, к которой крепятся корпуса 8 гидравлических устройств 6 передачи усилия по заданному алгоритму. При этом корпуса 8 располагаются напротив соответствующих секторов 29.

Рассмотрим применение способа листовой штамповки и работу дифференцированного прижимного устройства на примере формообразования детали коробчатого сечения. Стандартная технология листовой штамповки подразумевает применение газовых или механических пружин, при этом локальные усилия передаются на жесткий прижим. Величина усилия прижима выбирается из расчета, обеспечения течения металла в местах дислокации максимальных внутренних напряжений в начальный момент формообразования и распространяется на всю поверхность контакта прижима с деталью. По мере сжатия пружин ползуном усилие возрастает и не зависит от величины, необходимой для оптимального процесса формообразования. При этом могут возникнуть такие дефекты, как чрезмерное утонение вплоть до разрыва, либо утолщение вплоть до образования складок.

В предлагаемом способе в процесс формообразования управление локальными усилиями происходит следующим образом. На начальном этапе производится расчет, позволяющий определить оптимальные локальные усилия прижима в разных зонах заготовки и в различные моменты процесса формообразования. Исходя из полученных данных, определяется необходимое количество и взаимное расположение секторов прижима 29, которые крепятся на упругую плиту 30, тем самым образуя прижим 7. К каждому сектору 29 крепятся устройства 6 передачи усилия по заданному алгоритму. Прижим 7 и устройства 6 образуют дифференцированное прижимное устройство 5, которое позволяет управлять локальными усилиями в штампе. Процесс штамповки осуществляется посредством перемещения верхней плиты 1 вместе с пуансоном 3 и дифференцированным прижимным устройством 5 относительно нижней плиты 2, на которой закреплена матрица 4. В начальный момент времени дифференцированное прижимное устройство 5 зажимает заготовку с расчетными усилиями обеспечиваемыми устройствами 6 передачи усилия по заданному алгоритму. При этом величина усилия на каждом из секторов 29 различна и соответствует оптимальному значению для процесса формообразования в данный момент времени и в данной зоне прижима 7. Изменение усилия для каждого устройства 6 передачи усилия по заданному алгоритму определяется величиной зазоров δ или Δ. В следующий момент времени пуансон подходит к поверхности заготовки и начинает ее деформировать. При этом для обеспечения оптимальности процесса формообразования требуются изменения локальных усилий в секторах прижима 29. Дальнейшее деформирование заготовки также приводит к перераспределению локальных усилий в секторах прижима 29, которое продолжается до завершения процесса формообразования и обеспечивается управлением, осуществляемым устройством 6.

Предлагается два варианта исполнения гидравлического устройства 6 передачи усилия по заданному алгоритму и, соответственно, два варианта работы дифференцированного прижимного устройства. Рассмотрим оба варианта.

Работа гидравлического устройства 6 передачи усилия по заданному алгоритму по первому варианту осуществляется следующим образом. В начальный момент времени шток 9 и поршень 10 находятся в верхнем положении, при этом в полости под поршнем давление равно атмосферному давлению. При перемещении штока 9 вниз под действием верхней плиты 1 штампа, закрепленной на ползуне пресса, в полости под поршнем штока давление возрастает. Величина давления в этом случае определяется скоростью перемещения штока 9 и величиной зазора δ между внутренней поверхностью переменного сечения 12 колец 11 и периферийной поверхностью поршня 10. Скорость перемещения штока 9 зависит от скорости перемещения ползуна пресса и может изменяться до нуля. Кольца 11, установленные внутри корпуса 8, изготовлены с внутренними поверхностями переменного сечения 12. При прохождении периферийной поверхности поршня 10 относительно колец 11 изменяется величина зазора 8 между ними. Изменение зазора δ позволяет регулировать скорость перетока рабочей жидкости из полости под поршнем 10 в полость над поршнем и, соответственно, осуществляет управление давлением в полости под поршнем 10, которое через корпус 8 передается на сектора прижима 29. Форма внутренних поверхностей колец 11 определяется расчетным путем из условия обеспечения оптимального процесса формообразования для данного сектора прижима и задает вместе с периферийной поверхностью поршня 10 алгоритм управления передачи усилия от ползуна пресса через верхнюю плиту к конкретному сектору прижима 29. Количество колец 11 зависит от сложности алгоритма управления. Рабочая жидкость в полости над поршнем перемещает воздушный поршень 15, сжимая пружину 17. Форма внутренних поверхностей колец 11 определяется расчетным путем из условия обеспечения оптимального процесса формообразования для данного сектора прижима и задает вместе с периферийной поверхностью поршня 10 алгоритм управления передачи усилия от ползуна пресса через верхнюю плиту к конкретному сектору прижима 29. При обратном движении штока 9 рабочая жидкость над полостью поршня 10 под действием веса корпуса 8 и прижима 7, а также накопленной энергии пружины 17 перетекает из полости над поршнем в полость под поршнем. Кольцо 14 предназначено для ограничения хода воздушного поршня 15. Уплотнительные кольца 16 препятствуют проникновению рабочей жидкости в воздушную камеру, образованную воздушным поршнем 15, крышкой 13 и внутренними стенками корпуса 8.

Работа гидравлического устройства 6 передачи усилия по заданному алгоритму по второму варианту осуществляется следующим образом. В начальный момент времени полый шток 18 и поршень 24 находятся в верхнем положении, при этом в полости под поршнем давление равно атмосферному давлению. При перемещении штока 18 вниз под действием верхней плиты 1 штампа, закрепленной на ползуне пресса, в полости под поршнем штока давление возрастает и прижимает кольцо 27 к торцевой поверхности полого поршня 18, которое перекрывает отверстия 25. Отверстие кольца 27 и наружная поверхность оси 20 образуют переменный зазор Δ, через который рабочая жидкость перетекает в полость, образованную осью 20 и внутренней поверхностью полого штока 18. Далее через радиальные отверстия 19 рабочая жидкость попадает в полость над поршнем 24. Величина давления под поршнем 24 в этом случае определяется скоростью перемещения штока 18 и величиной зазора Δ между отверстием кольца 27 и наружной поверхностью оси 20. Скорость перемещения штока 18 зависит от скорости перемещения ползуна пресса и может изменяться до нуля. Ось 20, имеющая переменное сечение, посредством резьбы 23 крепится к дну корпуса 8. При перемещении поршня 24 с кольцом 27 относительно оси 20 изменяется величина зазора Δ. Изменение зазора Δ позволяет регулировать скорость перетока рабочей жидкости из полости под поршнем 24 в полость над поршнем и, соответственно, осуществляет управление давлением в полости под поршнем 24, которое через корпус 8 передается на сектора прижима 29. Форма поверхности оси 20 определяется расчетным путем из условия обеспечения оптимального процесса формообразования для данного сектора прижима 29 и задает вместе с отверстием кольца 27 алгоритм управления передачи усилия от ползуна пресса через верхнюю плиту 1 к конкретному сектору прижима 29. Уплотнительные кольца 26, размещенные на поршне 24, препятствуют проникновению рабочей жидкости в полость над поршнем, минуя зазор Δ. Рабочая жидкость в полости над поршнем перемещает воздушный поршень 15, сжимая пружину 17. При обратном движении штока 18 рабочая жидкость над полостью поршня 10 под действием веса корпуса 8 и прижима 7, а также накопленной энергии пружины 17 перемещает кольцо 27 до крайнего положения ограниченного кольцом 28 и перетекает через отверстия 25 из полости над поршнем в полость под поршнем. Кольцо 14 предназначено для ограничения хода воздушного поршня 15. Уплотнительные кольца 16 препятствуют проникновению рабочей жидкости в воздушную камеру, образованную воздушным поршнем 15, крышкой 13 и внутренними стенками корпуса 8. Уплотнительные кольца 22 препятствуют проникновению рабочей жидкости во внутреннюю полость штока 18.

Результаты экспериментальных исследований показали, что при изменении зазора происходит существенное изменение локальных усилий. Был проведен ряд экспериментов со следующими входными значениями:

- гидравлическое устройство 6 передачи усилия по заданному алгоритму выполненное по первому варианту;

- диаметр поршня 10 равен 49 мм;

- величины зазоров 0,03, 0,04, 0,05 и 0,25 мм;

- вязкость рабочей жидкости ISO VG-10 (Mobil Velocite 6);

- пресс модели К3732.

При значении зазора δ=0,03 мм величина усилия составила 23,4 тонны, δ=0,04 мм - 2,08 тонны, δ=0,05 мм - 1,28 тонны и δ=0,25 мм - 0,33 тонны.

Результаты эксперимента с применением гидравлического устройства 6 передачи усилия по заданному алгоритму, выполненного по второму варианту с диаметром внутреннего отверстия кольца 27 равного 5 мм, следующие: при значении зазора Δ=0,3 мм величина усилия составила 23,4 тонны, Δ=0,38 мм - 2,08 тонны, Δ=0,47 мм - 1,28 тонны и Δ=2,04 мм -0,33 тонны.

На фиг. 18 и фиг. 19 представлены графические зависимости изменения локальных усилий от величины зазора гидравлического устройства 6 передачи усилия по заданному алгоритму, выполненного по первому и второму варианту соответственно. Анализ графических зависимостей показал, что для устройства, изготовленного по первому варианту, область рационального использования лежит в диапазоне усилий от 0,5 тонны до 2,5 тонн, а для устройства по второму варианту - от 2 тонн до 11 тонн. Таким образом, можно сделать вывод о том, что эти устройства могут дополнять работу друг друга и использоваться в дифференцированном прижимном устройстве в зависимости от заданных условий процесса формообразования.

Положительный эффект от применения предлагаемого технического решения заключается в следующем. Управление локальными усилиями прижима заготовки к матрице положительно влияет на процесс формообразования, расширяет технологические возможности, позволяя изготавливать детали из труднодеформируемых материалов, а также повышает точность изготовления деталей. Компактность дифференцированного прижимного устройства и возможность применения относительно простого и надежного управляющего органа, который может быть изготовлен для данной детали, позволяет устанавливать его в стандартные штампы, применяемые на универсальном оборудовании.

Реферат

Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано в штампах листовой штамповки для управления локальными усилиями по заданному алгоритму. В штампе устанавливают дифференцированное прижимное устройство, обеспечивающее во время формоизменения заготовки регулирование течения и перемещения металла с периферии в зону очага деформации посредством управления локальными усилиями. Дифференцированное прижимное устройство выполнено из секторов, закрепленных на плите, и каждый сектор прижима оснащен гидравлическим устройством передачи усилия по заданному алгоритму. В результате обеспечивается повышение технологических возможностей процесса листовой штамповки и точности изготавливаемых деталей. 2 н. и 2 з.п. ф-лы, 19 ил.

Комментарии