Инструмент для штамповки и способ изготовления штампованного изделия - RU2608866C2

Код документа: RU2608866C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к инструменту для штамповки для металлической пластины и способу изготовления штампованного изделия, которое штампуют с использованием инструмента для штамповки. В особенности настоящее изобретение относится к инструменту для штамповки и способу изготовления штампованного изделия для закрепления улучшенных свойств затвердевания формы путем уменьшения упругой отдачи, которая возникает после выполнения штамповки.

Уровень техники

[0002]

Возможно формовать элементы, имеющие различные формы, путем выполнения штамповки с использованием металлической пластины, такой как стальной лист или пластина из алюминиевого сплава. Соответственно, многие штампованные изделия используются в элементах для автомобиля и т.п.

[0003]

В штампованном изделии существует проблема, относящаяся к дефекту размерной точности (дефекту затвердевания формы), из-за углового изменения или изгибания штампованного изделия, которое называется упругая отдача, возникающая после штамповки металлической пластины.

[0004]

Упругая отдача возникает, так как штампованное изделие деформируется путем упругого восстановления после штамповки из-за остаточного напряжения, поданного в металлическую пластину во время штамповки. Когда остаточное напряжение, поданное в металлическую пластину, неравномерно распределяется в направлении толщины пластины или направлении плоскости металлической пластины, легко возникает упругая отдача.

[0005]

Для того, чтобы уменьшать упругую отдачу и улучшать размерную точность штампованного изделия, на конечном этапе штамповки эффективно увеличивать силу подавления образования складок в отношении материала заготовки во время штамповки.

[0006]

Однако для того, чтобы увеличивать силу подавления образования складок во время штамповки, в общем требуется устройство для штамповки, которое включает устройство регулируемой подкладки матрицы, использующее сервоклапан или т.п.

[0007]

В отношении этой проблемы патентный документ 1 раскрывает инструмент для штамповки, в котором упругое тело, такое как пружина, расположено в инструменте для штамповки. В этом инструменте для штамповки возможно увеличивать силу подавления образования складок на конечном этапе штамповки без устройства регулируемой подкладки матрицы.

[0008]

Патентный документ 2 раскрывает инструмент для штамповки, в котором в инструменте для штамповки расположена дисковая пружина. В этом инструменте для штамповки, так как используется дисковая пружина, которая может создавать высокую нагрузку даже посредством небольшого хода, возможно заставлять силу подавления образования складок, которая увеличивается на конечном этапе штамповки, быть больше даже без устройства регулируемой подкладки матрицы.

[0009]

Патентный документ 3 раскрывает инструмент для штамповки, в котором форма для подавления образования складок разделена на угловой участок и прямой боковой участок. В этом инструменте для штамповки возможно увеличивать силу подавления образования складок в каждом положении, в котором выполняется штамповка.

Документы известного уровня техники

Патентные документы

[0010]

[Патентный документ 1] Нерассмотренная заявка на патент Японии, первая публикация №2002-321013

[Патентный документ 2] Нерассмотренная заявка на патент Японии, первая публикация №2004-344925

[Патентный документ 3] Нерассмотренная заявка на патент Японии, первая публикация №2003-94119

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0011]

В инструменте для штамповки, раскрытом в патентном документе 1, даже когда участок, к которому добавляется увеличенная сила подавления образования складок, представляет собой часть всего участка подавления образования складок, необходимо увеличивать силу подавления образования складок во всем участке подавления образования складок. Другими словами, для того, чтобы подавлять упругую отдачу штампованного изделия, необходимо увеличивать размер пружины, расположенной в инструменте для штамповки, или увеличивать количество пружин. Однако место, способное вмещать пружину в инструменте для штамповки, ограничено. Соответственно, когда металлическая пластина, имеющая большую упругую отдачу, такая как сталь с высокой прочностью на растяжение или алюминиевый сплав с высокой прочностью на растяжение, штампуется в качестве материала заготовки, затруднительно достаточно увеличивать силу подавления образования складок.

[0012]

В инструменте для штамповки, раскрытом в патентном документе 2, в качестве пружины для увеличения силы подавления образования складок используется дисковая пружина, способная получать силу противодействия высокой нагрузки посредством небольшого хода. Соответственно, на конечном этапе штамповки, на котором требуется увеличение силы подавления образования складок, возможно эффективно увеличивать силу подавления образования складок посредством малого хода. Однако также в этом инструменте для штамповки, даже когда участок, к которому добавляется увеличенная сила подавления образования складок, представляет собой часть всего участка подавления образования складок, также необходимо увеличивать силу подавления образования складок всего участка подавления образования складок. В связи с этим в последнее время, когда металлическая пластина, которая дополнительно высоко упрочнена, штампуется в качестве материала заготовки, даже если используется дисковая пружина, увеличение силы подавления образования складок является недостаточным.

[0013]

В инструменте для штамповки, раскрытом в патентном документе 3, для того чтобы подавлять возникновение складок (упругой отдачи) в угловом участке штампованного изделия, который становится областью деформации сжатия фланца, сила подавления образования складок увеличивается на раннем этапе штамповки. В дополнение, для того чтобы исключать возникновение разрыва в угловом участке, сила подавления образования складок во время штамповки уменьшается. Более того, для того чтобы устранять дефект затвердевания формы в угловом участке, сила подавления образования складок снова немедленно увеличивается непосредственно перед нижней мертвой точкой (конечной точкой штамповки) штамповки.

Однако в этом инструменте для штамповки для того, чтобы изменять силу подавления образования складок в части всего участка подавления образования складок, устанавливается форма для подавления образования складок в виде разъемного типа. Так как форма для подавления образования складок представляет собой разъемный тип, большая жесткость пружины не требуется, и в требуемой области увеличивается только сила подавления образования складок.

Однако в общем по сравнению с формой целого типа, разъемная форма имеет много проблем в отношении изготовления, эксплуатации, обслуживания, ремонта, замены, срока службы или т.п., относящегося к форме. Соответственно, так как принимается разъемная форма, управление процессом изготовления штампованного изделия становится сложным, и стоимость изготовления штампованного изделия может увеличиваться. В связи с этим в процессе массового производства элементов штамповки для автомобиля или т.п. более предпочтительно изменять силу подавления образования складок в части всего участка подавления образования складок, используя форму для подавления образования складок не разъемного типа, а используя форму для подавления образования складок целого типа.

В дополнение, целая форма для подавления образования складок относится к форме для подавления образования складок, образованной минимальным количеством компонентов, которые затруднительно в дальнейшем разделять, с точки зрения изготовления пресс-формы и формы штампованного изделия.

[0014]

Более того, инструмент для штамповки, раскрытый в патентном документе 3, представляет собой инструмент для штамповки для вытяжки металлической пластины и не пригоден для штамповки высокопрочной металлической пластины. В особенности в инструменте для штамповки, раскрытом в патентном документе 3, стальной лист главным образом вытягивается в глубокую цилиндрическую форму.

Соответственно, форма штампованного изделия, получаемая посредством этого инструмента для штамповки, отличается от формы штампованного изделия, в которой главным образом штампуется высокопрочная металлическая пластина. В пресс-форме, в которой в качестве материала заготовки используется высокопрочная металлическая пластина, часто выполняется обработка вытяжкой и гибочная обработка для получения штампованного изделия, в котором оба конца в продольном направлении являются открытыми (шляпообразное поперечное сечение).

Когда такая высокопрочная металлическая пластина подвергается выполнению обработки вытяжкой и гибочной обработки, существуют проблемы, которые отличаются от проблем, возникающих, когда металлическая пластина вытягивается в глубокую цилиндрическую форму.

[0015]

При обработке вытяжкой при придании металлической пластине глубокой цилиндрической формы вытягиваемый угловой участок штампованного изделия становится областью деформации сжатия фланца. С другой стороны, при обработке вытяжкой и гибочной обработки при придании высокопрочной металлической пластине формы (например, части элемента), имеющей оба конца, открытых в продольном направлении, участок (например, фланцевый участок, соответствующий внутренней стороне изогнутого участка) углового участка штампованного изделия становится областью деформации растяжения фланца.

Здесь деформация сжатия фланца относится к деформации, при которой растяжение и сжатие одновременно возникают в двух осях плоскости, а деформация растяжения фланца относится к деформации, при которой растяжение возникает в обеих двух осях плоскости. Другими словами, в штампованном изделии, вытягиваемом посредством инструмента для штамповки, раскрытого в патентном документе 3, угловой участок, который становится областью деформации растяжения фланца, такой как часть элемента, не существует. Более того, в вытянутом штампованном изделии толщина пластины фланцевого участка, в котором возникает деформация сжатия фланца, не изменяется или увеличивается.

С другой стороны, в штампованном изделии после обработки вытяжкой и гибочной обработки толщина пластины фланцевого участка, в котором возникает деформация растяжения фланца, значительно уменьшается. В области, в которой толщина пластины значительно уменьшается во время штамповки, сила подавления образования складок трудно передается материалу заготовки, и в результате легко возникают дефекты размерной точности, такие как коробление стенки штампованного изделия или волнистость вертикальной стенки.

Здесь обработка вытяжкой относится к штамповке (обработке) для получения штампованного изделия в форме сосуда (цилиндрического), которое не имеет области, создающей деформацию растяжения фланца, и которое не имеет участков отверстия на обоих концах в направлении, перпендикулярном направлению продвижения (направлению прессования) пуансона. Более того, обработка вытяжкой и гибочная обработка относятся к штамповке (обработке) для получения штампованного изделия в форме элемента, которое имеет область, создающую деформацию растяжения фланца, и имеет отверстия на обоих концах в продольном направлении (направлении растяжения фланцевого участка, к которому прикладывается сила подавления образования складок).

В процессе изготовления, в котором высокопрочная металлическая пластина штампуется в часть элемента или т.п., весьма требуется разработка инструмента для штамповки, способного подавлять упругую отдачу на участке, который становится областью деформации растяжения фланца в дополнение к области деформации сжатия фланца.

[0016]

Учитывая выше описанные окружности, задачей настоящего изобретения является обеспечение инструмента для штамповки, в котором форма для подавления образования складок относится не к разъемному типу, а к целому типу, и упругая отдача может подавляться в участке, который становится областью деформации растяжения фланца, даже когда в качестве материала заготовки штампуется высокопрочная металлическая пластина, и способа изготовления штампованного изделия, которое штампуют с использованием инструмента для штамповки.

Другими словами, настоящее изобретение обеспечивает инструмент для штамповки и способ изготовления штампованного изделия, в которых используется обычное устройство для штамповки без устройства для штамповки, имеющего устройство регулируемой подкладки матрицы, и штампованное изделие, имеющее высокую размерную точность, может быть получено путем достаточного увеличения силы подавления образования складок в отношении материала заготовки на конечном этапе штамповки, когда металлическая пластина, такая как сталь с высокой прочностью на растяжение или высокопрочный алюминиевый сплав, в которых легко возникает упругая отдача, штампуется в качестве материала заготовки.

В особенности, другой задачей настоящего изобретения является обеспечение инструмента для штамповки и способа изготовления штампованного изделия, в которых штампованное изделие, имеющее область деформации растяжения фланца в дополнение к области деформации сжатия фланца, может штамповаться с высокой размерной точностью посредством инструмента для штамповки, посредством которого металлическая пластина подвергается выполнению обработки вытяжкой и гибочной обработки.

Средства решения проблемы

[0017]

Изобретатели настоятельно изучили конструкцию формы, в которой сила подавления образования складок эффективно увеличивается на участке, к которому добавляется увеличенная сила подавления образования складок, в штампованном изделии, имеющем область деформации растяжения фланца, таком как часть элемента. В результате изобретатели обнаружили обеспечение участка приема давления на участке формы для подавления образования складок инструмента для штамповки и обеспечение участка увеличения силы подавления образования складок на участке пуансона инструмента для штамповки.

Согласно этой конфигурации на конечном этапе штамповки участок приема давления и участок увеличения силы подавления образования складок приходят в контакт друг с другом, форма для подавления образования складок упруго деформируется и изгибается и, таким образом, сила подавления образования складок может локально добавляться к участку материала заготовки, к которому добавляется увеличенная сила подавления образования складок. Упругая отдача штампованного изделия, имеющего область деформации растяжения фланца, такого как часть элемента, может быть значительно уменьшена.

Здесь часть, имеющая область деформации растяжения фланца, такая как часть элемента, относится к штампованному изделию, имеющему форму шляпообразного поперечного сечения, в которой оба конца в продольном направлении являются открытыми.

[0018]

Сущность настоящего изобретения выглядит следующим образом.

[0019]

(1) Согласно аспекту настоящего изобретения предложен инструмент для штамповки, содержащий: пуансон, который включает участок пуансона и участок пластины, которые выполнены с возможностью передачи формы материалу заготовки; матрицу, которая соединена с пуансоном и противоположна участку пуансона; форму для подавления образования складок, которая включает первую поверхность, которая противоположна участку пластины и приходит в контакт с участком пластины в конечной точке штамповки, вторую поверхность, которая противоположна матрице и удерживает материал заготовки вместе с матрицей, и третью поверхность, которая является непрерывной между первой поверхностью и второй поверхностью и противоположна участку пуансона, и расположена между третьей поверхностью и участком пуансона посредством зазора; участок приема давления, который включает участок канавки и который расположен на первой поверхности формы для подавления образования складок; и участок увеличения силы подавления образования складок, который расположен на участке пластины так, чтобы быть противоположным первой поверхности, выступает к участку приема давления и создает силу противодействия в направлении, противоположном направлению прессования, при прессовании в направлении прессования на конечном этапе штамповки.

[0020]

(2) В инструменте для штамповки согласно (1), когда область, в которой толщина пластины является максимальной во фланцевом участке штампованного изделия, определена в качестве участка максимальной толщины пластины, а область, в которой толщина пластины составляет больше 0% и меньше или равна 97% в отношении участка максимальной толщины пластины, определена в качестве участка уменьшения толщины пластины, основываясь на случае, когда участок приема давления и участок увеличения силы подавления образования складок удалены из инструмента для штамповки, участок приема давления может перекрываться участком области, соответствующей участку уменьшения толщины пластины в материале заготовки, если смотреть по направлению прессования.

[0021]

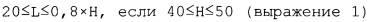

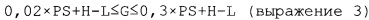

(3) В инструменте для штамповки согласно (1) или (2) участок приема давления состоит из участка канавки, причем если толщина формы для подавления образования складок в положении участка канавки определена как L в мм, а минимальное значение толщины формы для подавления образования складок в положении, которое исключает участок канавки и приходит в контакт с материалом заготовки, определено как H в мм, форма для подавления образования складок может удовлетворять следующему выражению 1 или 2, и если выступающая высота участка увеличения силы подавления образования складок определена как G в мм, а длина хода пресса от начальной точки штамповки до конечной точки штамповки определена как PS в мм, и выступающая высота G участка увеличения силы подавления образования складок может удовлетворять следующему выражению 3:

20≤L≤0,8×H, если 40≤H≤50 (выражение 1)

20≤L≤40, если 50≤H≤80 (выражение 2)

0,02×PS+H-L≤G≤0,3×PS+H–L (выражение 3).

[0022]

(4) В инструменте для штамповки согласно (1) или (2) участок границы, который разделяет участок приема давления, может представлять собой участок канавки.

[0023]

(5) В инструменте для штамповки согласно любому из (1)-(4) участок увеличения силы подавления образования складок может включать упругое тело, которое прикладывает силу противодействия.

[0024]

(6) В инструменте для штамповки согласно любому из (1)-(5) упругое тело может представлять собой по меньшей мере одно из дисковой пружины, спиральной пружины и резины.

[0025]

(7) Согласно другому аспекту настоящего изобретения предложен способ изготовления штампованного изделия, которое штампуют с использованием инструмента для штамповки согласно любому из (1)-(6), включающий этап, на котором увеличивают силу подавления образования складок в отношении участка материала заготовки на конечном этапе штамповки, который начинают из положения, в котором ход пресса составляет 2-30%, и который заканчивают в конечном положении формования, если начальное положение формования хода пресса определено как 100%, а конечное положение формования хода пресса определено как 0%, во время штамповки материала заготовки.

Преимущества изобретения

[0026]

Согласно вышеописанным аспектам настоящего изобретения участок приема давления обеспечен на участке формы для подавления образования складок, а участок увеличения силы подавления образования складок обеспечен на участке пуансона. Участок приема давления и участок увеличения силы подавления образования складок приходят в контакт друг с другом на конечном этапе штамповки и, таким образом, форма для подавления образования складок упруго деформируется. В результате сила подавления образования складок, создаваемая участком увеличения силы подавления образования складок, передается в достаточной мере участку материала заготовки, к которому добавляется увеличенная сила подавления образования складок на конечном этапе штамповки.

Другими словами, даже когда штампованное изделие включает область деформации растяжения фланца в дополнение к области деформации сжатия фланца, упругая отдача штампованного изделия может быть эффективно уменьшена.

[0027]

В штампованном изделии, которое штампуется с использованием инструмента для штамповки известного уровня техники, в котором участок приема давления и участок увеличения силы подавления образования складок удалены из инструмента для штамповки, когда участок, в котором толщина пластины фланцевого участка сокращается, определен в качестве участка уменьшения толщины пластины, согласно вышеописанным аспектам настоящего изобретения, участок (участок, к которому добавляется увеличенная сила подавления образования складок) области, соответствующий участку уменьшения толщины пластины материала заготовки, и участок приема давления перекрываются друг другом, если смотреть по направлению прессования.

Соответственно, сила подавления образования складок на участке, к которому добавляется увеличенная сила подавления образования складок, предпочтительно увеличивается на конечном этапе штамповки. В результате, даже когда штампованное изделие включает область деформации растяжения фланца в дополнение к области деформации сжатия фланца, упругая отдача штампованного изделия может быть дополнительно уменьшена.

[0028]

В дополнение, согласно вышеописанным аспектам настоящего изобретения, даже когда металлическая пластина, в которой легко возникает упругая отдача, такая как сталь с высокой прочностью на растяжение или высокопрочный алюминиевый сплав, используется в качестве материала заготовки, используется форма для подавления образования складок целого типа, которая представляет собой обычное устройство для штамповки, которое не включает устройство регулируемой подкладки матрицы и которое относится не к разъемному типу, и даже когда штампованное изделие включает область деформации растяжения фланца в дополнение к области деформации сжатия фланца, возможно получать штампованное изделие, имеющее высокую размерную точность.

Краткое описание чертежей

[0029]

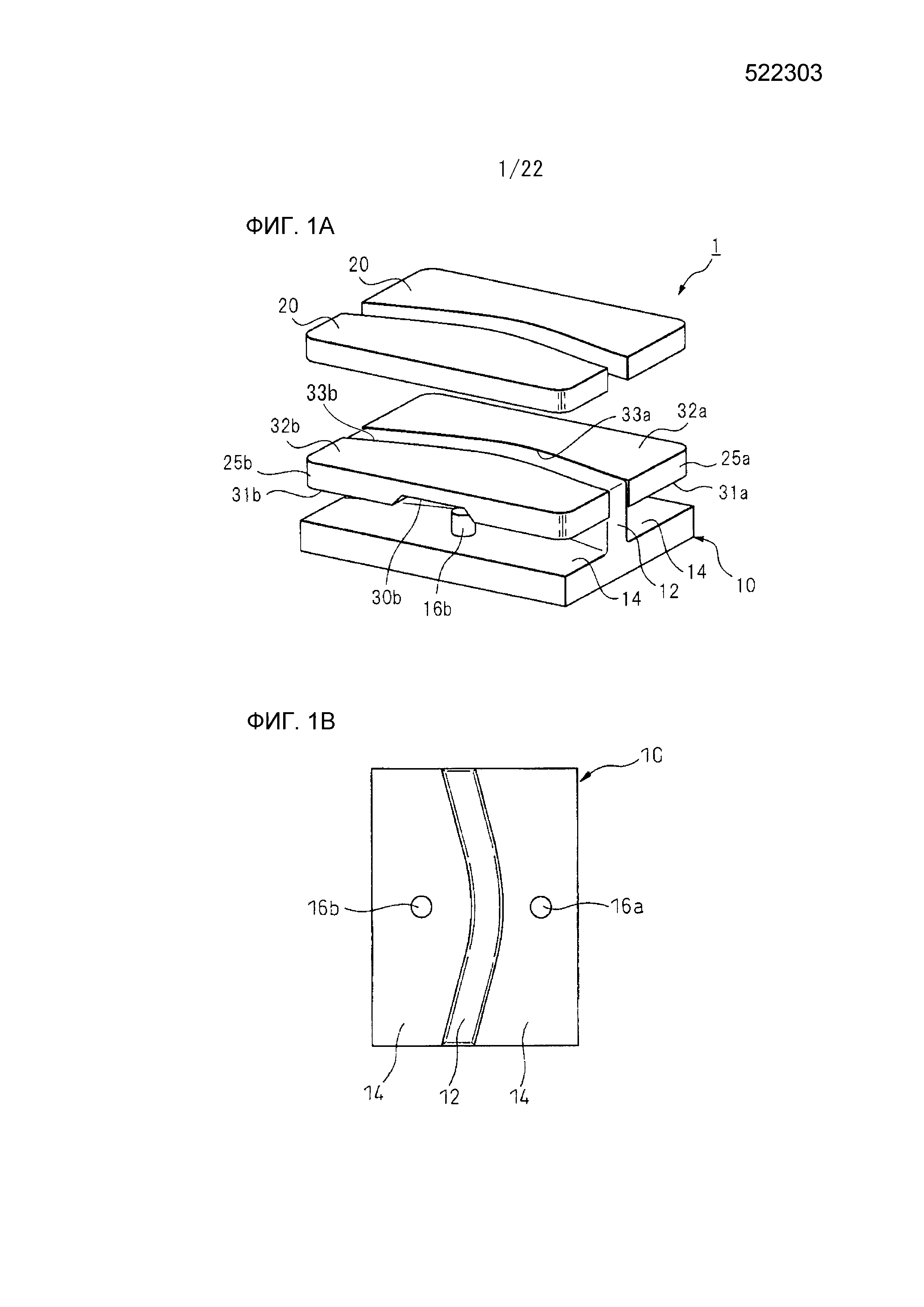

Фиг. 1А представляет собой вид, показывающий схематическую конфигурацию инструмента для штамповки согласно первому варианту осуществления настоящего изобретения, и представляет собой вид в перспективе, показывающий его полностью.

Фиг. 1B представляет собой вид сверху пуансона инструмента для штамповки согласно первому варианту осуществления.

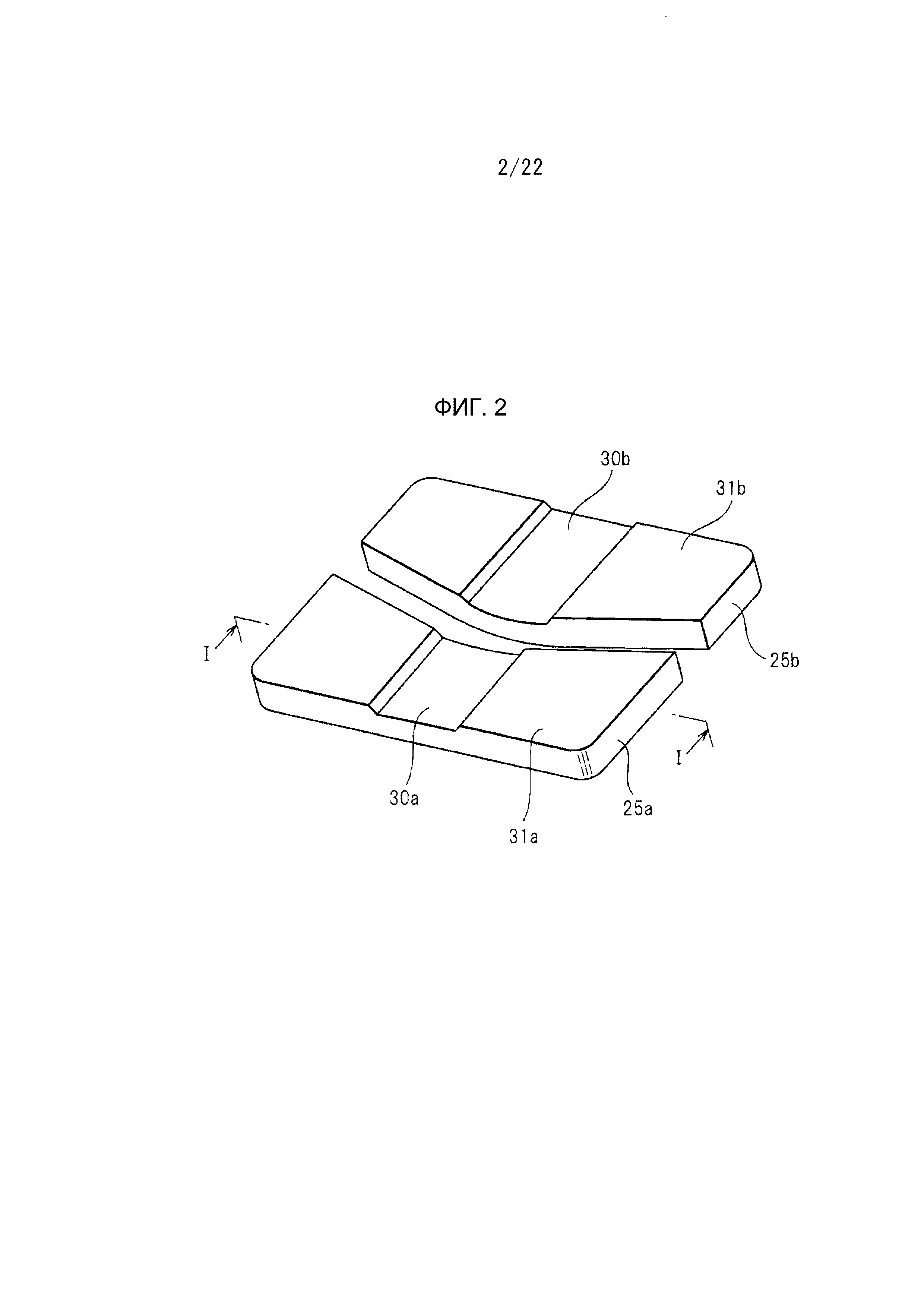

Фиг. 2 представляет собой вид, показывающий форму для подавления образования складок инструмента для штамповки согласно первому варианту осуществления, и представляет собой вид в перспективе, если смотреть со стороны первой поверхности.

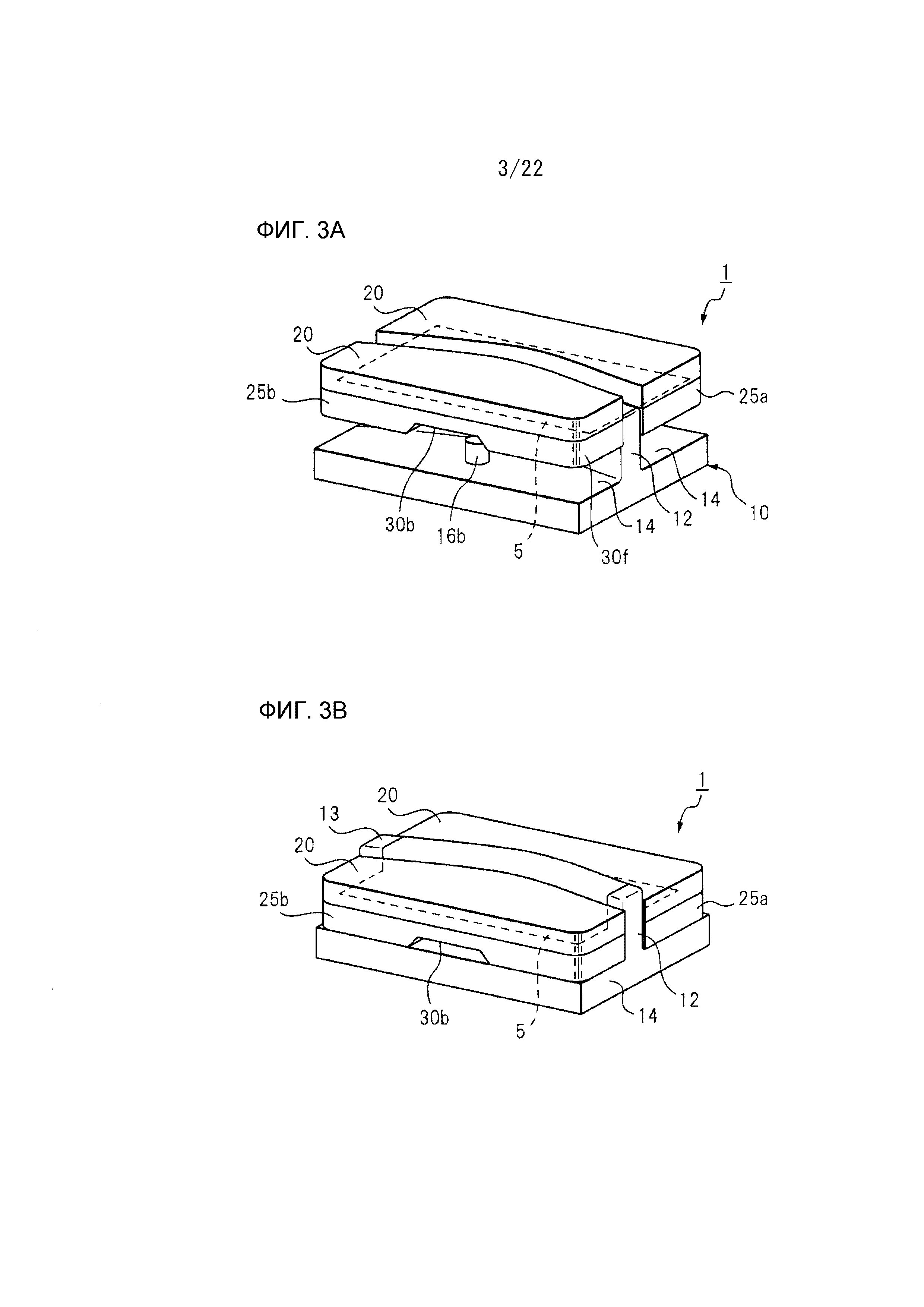

Фиг. 3А представляет собой поясняющий вид, схематически показывающий перемещения пуансона, матрицы и формы для подавления образования складок при штамповке материала заготовки, и представляет собой вид в перспективе при начале штамповки.

Фиг. 3B представляет собой поясняющий вид, схематически показывающий перемещения пуансона, матрицы и формы для подавления образования складок при штамповке материала заготовки, и представляет собой вид в перспективе во время штамповки.

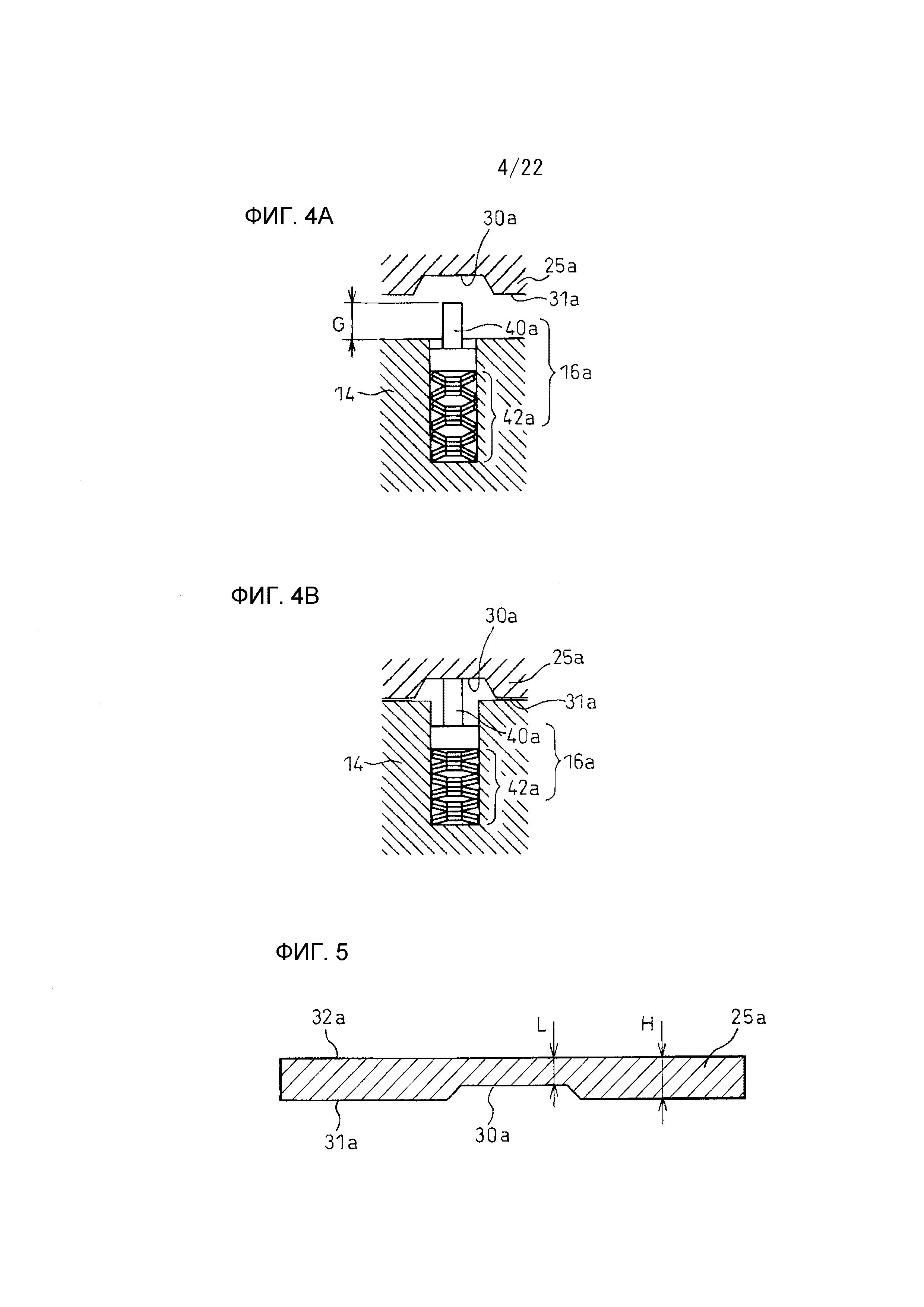

Фиг. 4А представляет собой вид, показывающий участок увеличения силы подавления образования складок инструмента для штамповки согласно первому варианту осуществления, и вертикальный вид в поперечном сечении, показывающий состояние, где сила подавления образования складок не увеличивается при сложении множества дисковых пружин.

Фиг. 4B представляет собой вид, показывающий участок увеличения силы подавления образования складок инструмента для штамповки согласно первому варианту осуществления, и вертикальный вид в поперечном сечении, показывающий состояние, где сила подавления образования складок увеличивается при сложении множества дисковых пружин.

Фиг. 5 представляет собой вертикальный вид в поперечном сечении, если смотреть в направлении стрелки I, показанном на Фиг. 2.

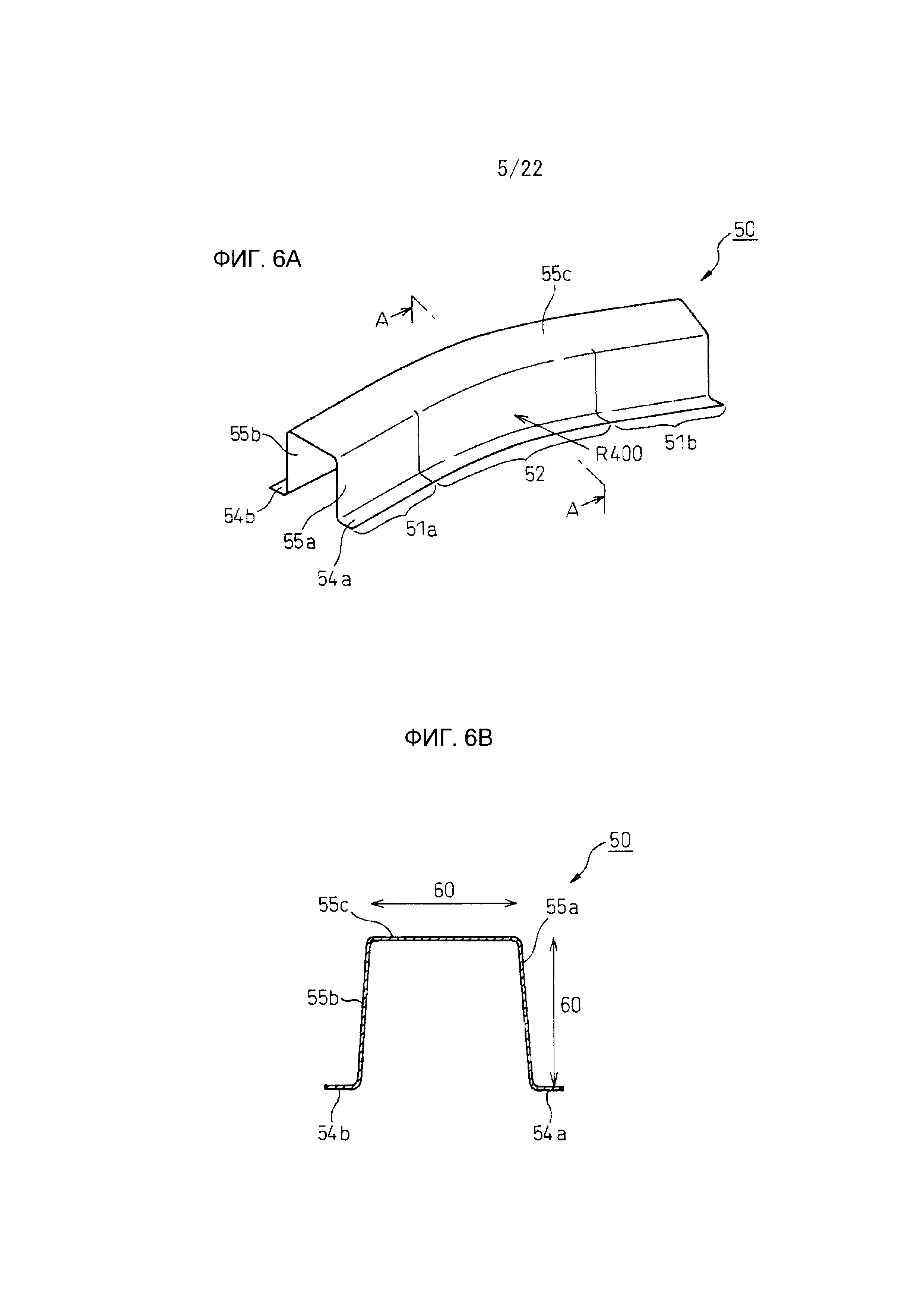

Фиг. 6А представляет собой вид в перспективе, показывающий штампованное изделие, которое сформовано посредством инструмента для штамповки согласно первому варианту осуществления.

Фиг. 6B представляет собой вертикальный вид в поперечном сечении, если смотреть в направлении стрелки А на Фиг. 6А.

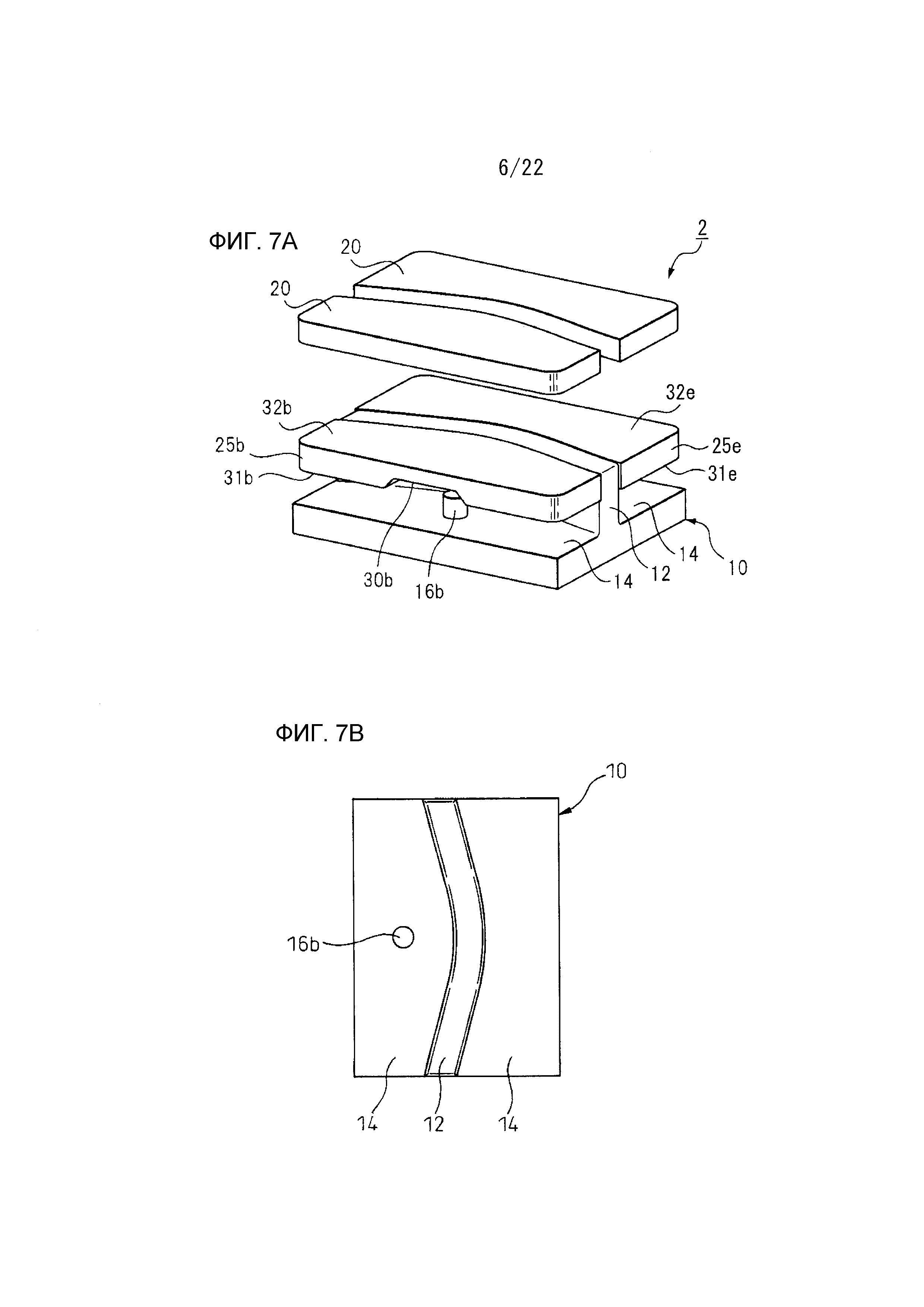

Фиг. 7А представляет собой вид, показывающий схематическую конфигурацию инструмента для штамповки согласно второму варианту осуществления настоящего изобретения, и представляет собой вид в перспективе, показывающий его полностью.

Фиг. 7B представляет собой вид сверху пуансона инструмента для штамповки согласно второму варианту осуществления.

Фиг. 8 представляет собой вид, показывающий форму для подавления образования складок инструмента для штамповки согласно второму варианту осуществления, и представляет собой вид в перспективе, если смотреть со стороны первой поверхности.

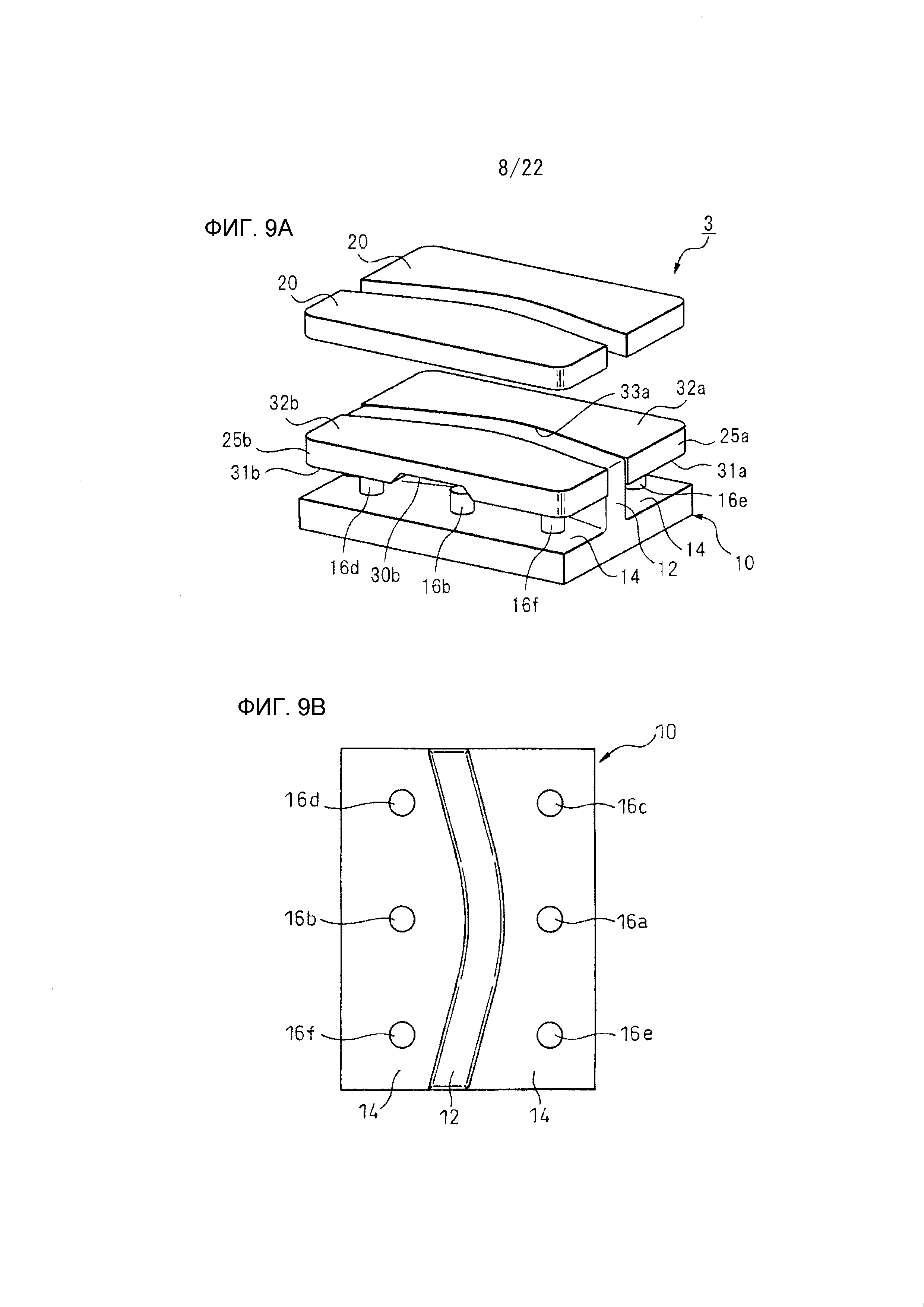

Фиг. 9А представляет собой вид, показывающий схематическую конфигурацию инструмента для штамповки согласно третьему варианту осуществления настоящего изобретения, и представляет собой вид в перспективе, показывающий его полностью.

Фиг. 9B представляет собой вид сверху пуансона инструмента для штамповки согласно третьему варианту осуществления.

Фиг. 10А представляет собой вид, показывающий схематическую конфигурацию инструмента для штамповки согласно четвертому варианту осуществления настоящего изобретения, и представляет собой вид в перспективе, показывающий его полностью.

Фиг. 10В представляет собой вид сверху пуансона инструмента для штамповки согласно четвертому варианту осуществления.

Фиг. 11 представляет собой вид, показывающий форму для подавления образования складок инструмента для штамповки согласно четвертому варианту осуществления, и представляет собой вид в перспективе, если смотреть со стороны первой поверхности.

Фиг. 12 представляет собой вертикальный вид в поперечном сечении, если смотреть в направлении стрелки С, показанном на Фиг. 11.

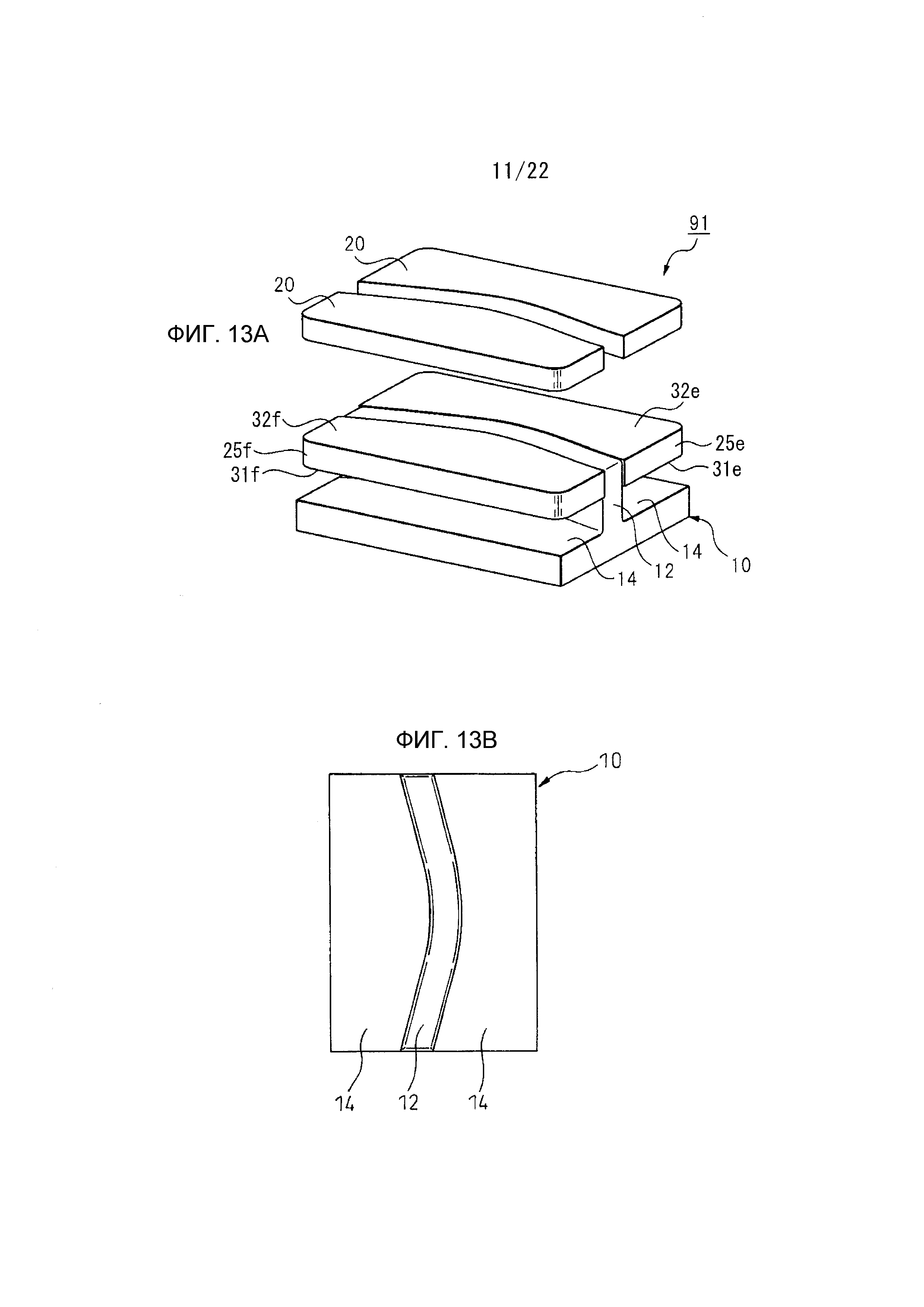

Фиг. 13А представляет собой вид, показывающий схематическую конфигурацию инструмента для штамповки известного уровня техники, который не включает участок приема давления и участок увеличения силы подавления образования складок, и представляет собой вид в перспективе, показывающий его полностью.

Фиг. 13В представляет собой вид сверху, показывающий пуансон инструмента для штамповки известного уровня техники, который не включает участок приема давления и участок увеличения силы подавления образования складок.

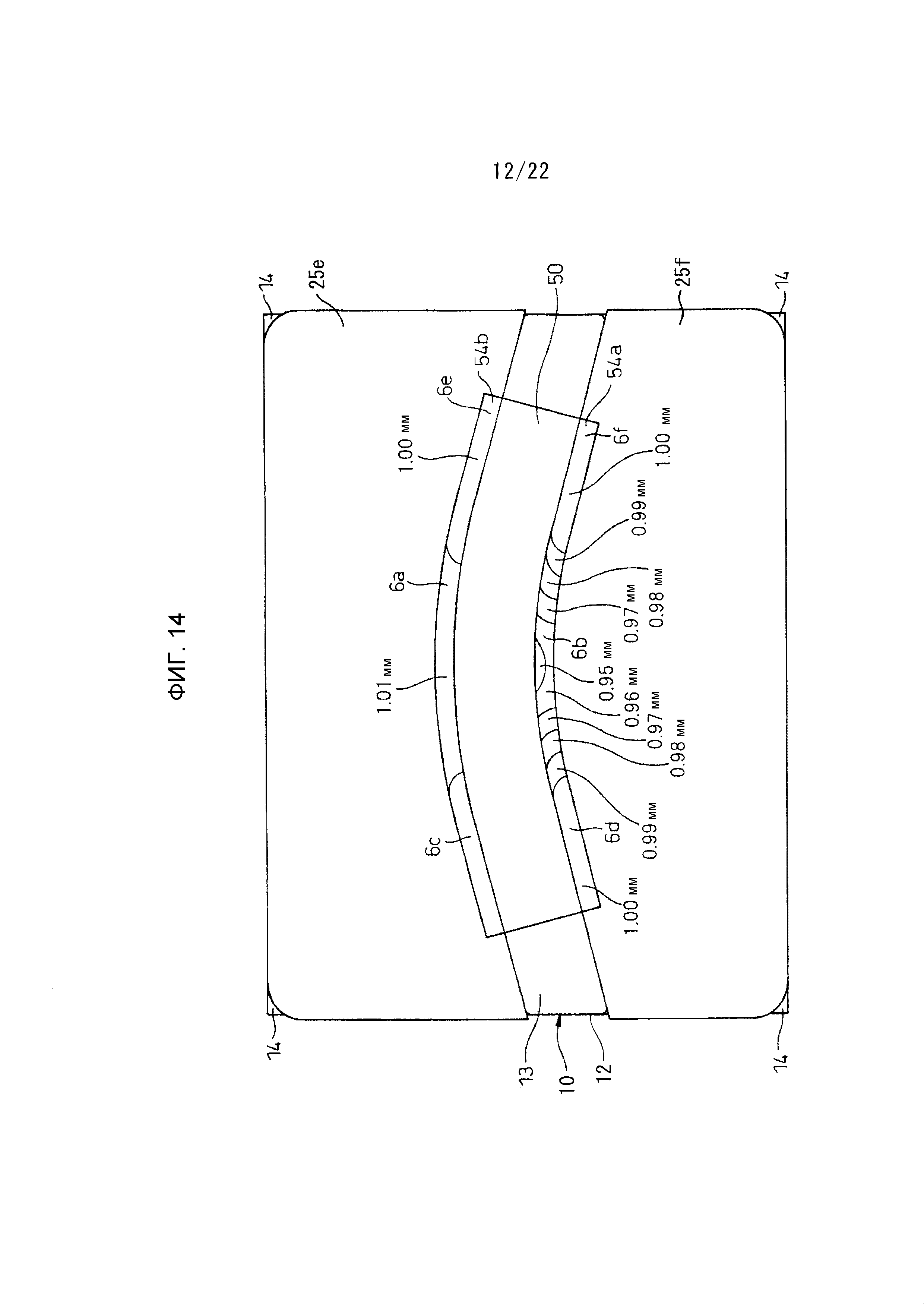

Фиг. 14 представляет собой поясняющий вид, показывающий распределение толщины пластины фланцевого участка в штампованном изделии, которое сформовано посредством инструмента для штамповки известного уровня техники, показанного на Фиг. 13А.

Фиг. 15 представляет собой поясняющий вид, иллюстрирующий на примере положения, в которых расположены участок приема давления и участок увеличения силы подавления образования складок на виде, показывающем распределение толщины пластины фланцевого участка в штампованном изделии, которое сформовано посредством инструмента для штамповки известного уровня техники, показанного на Фиг. 13А.

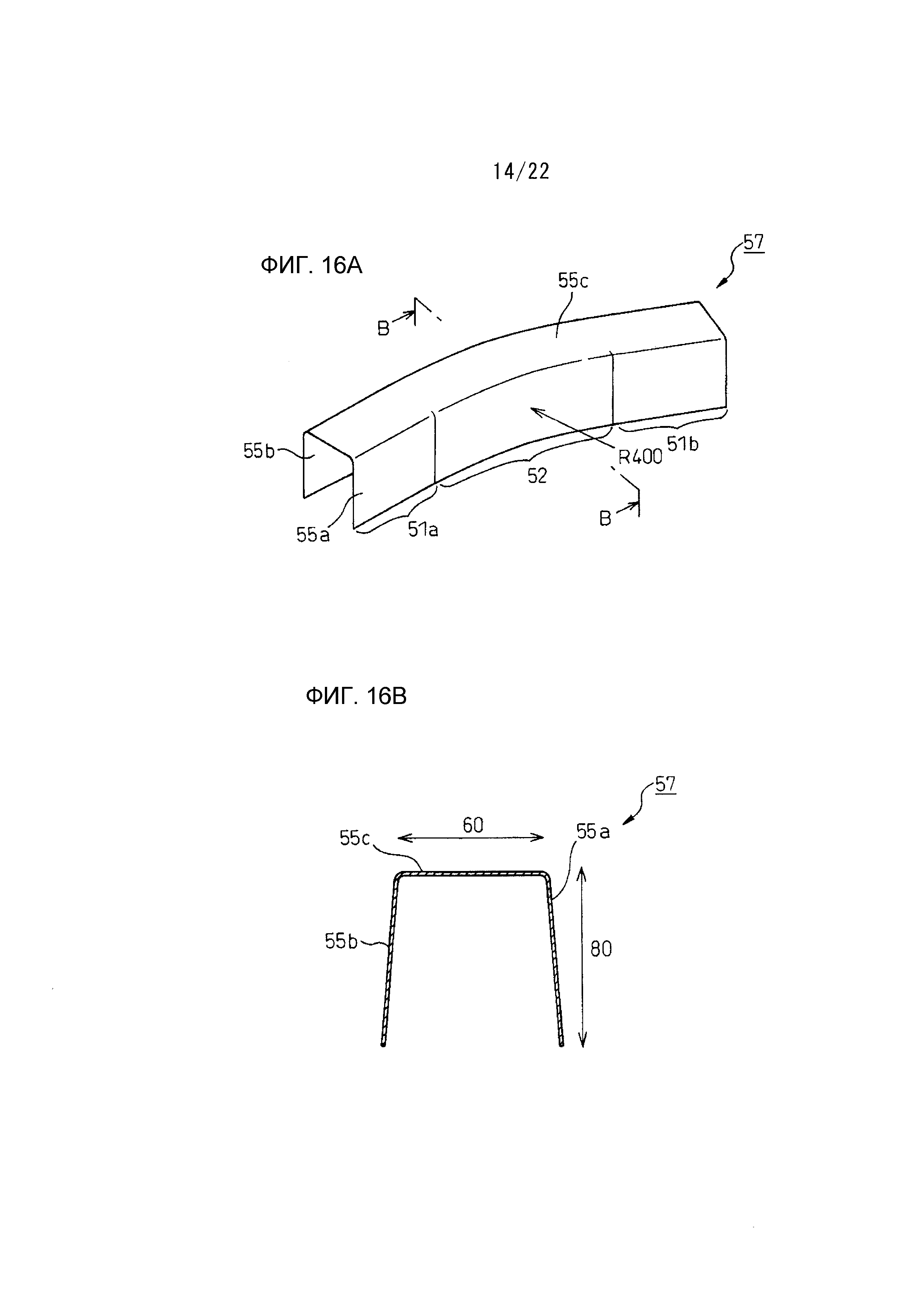

Фиг. 16А представляет собой вид в перспективе, показывающий штампованное изделие после окончательной обработки (обработки правкой).

Фиг. 16В представляет собой вертикальный вид в поперечном сечении, если смотреть в направлении стрелки В на Фиг. 16А.

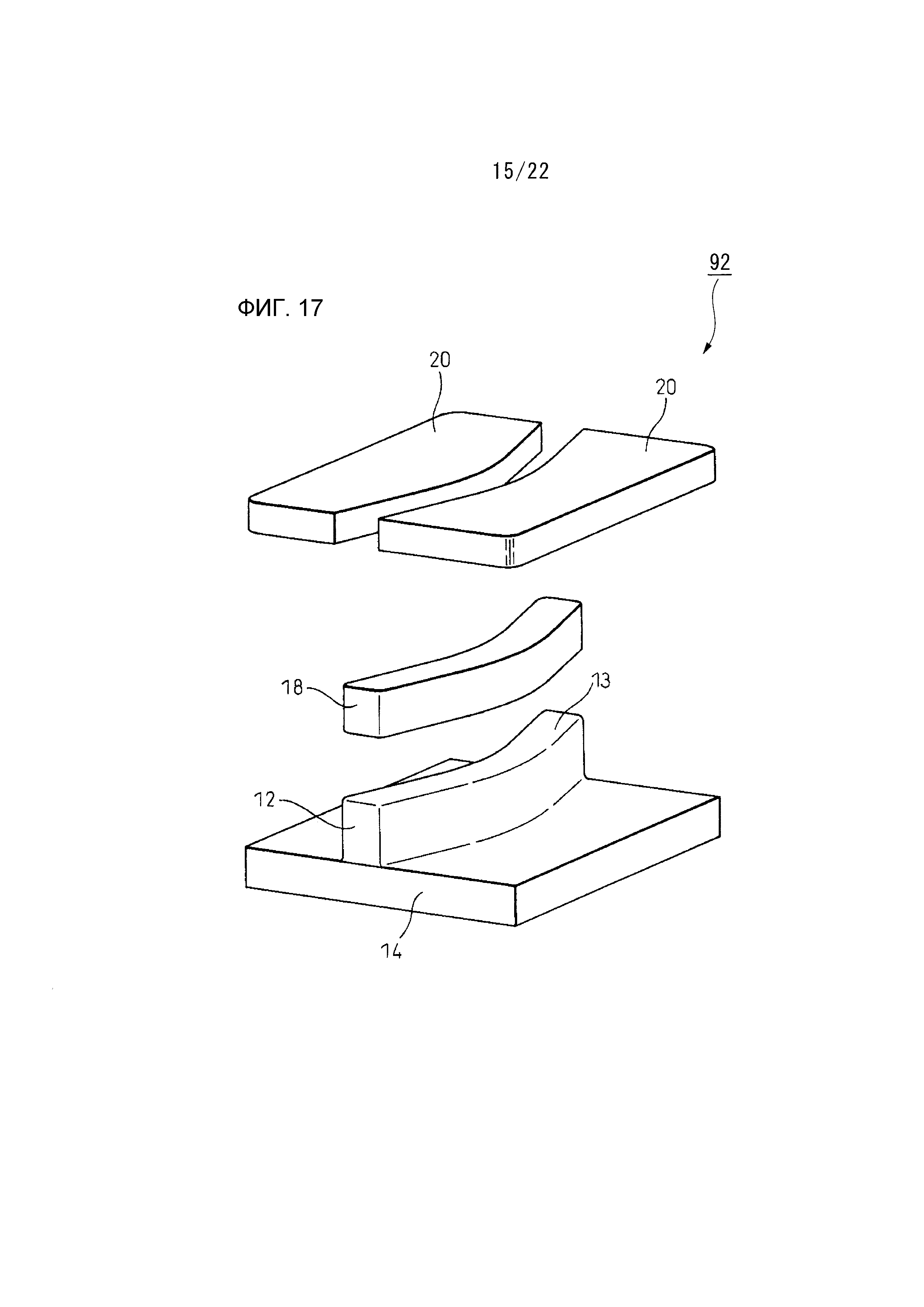

Фиг. 17 представляет собой вид, показывающий схематическую конфигурацию формы для обработки правкой, выполняющей окончательную обработку (обработку правкой), и представляет собой вид в перспективе, показывающий ее полностью.

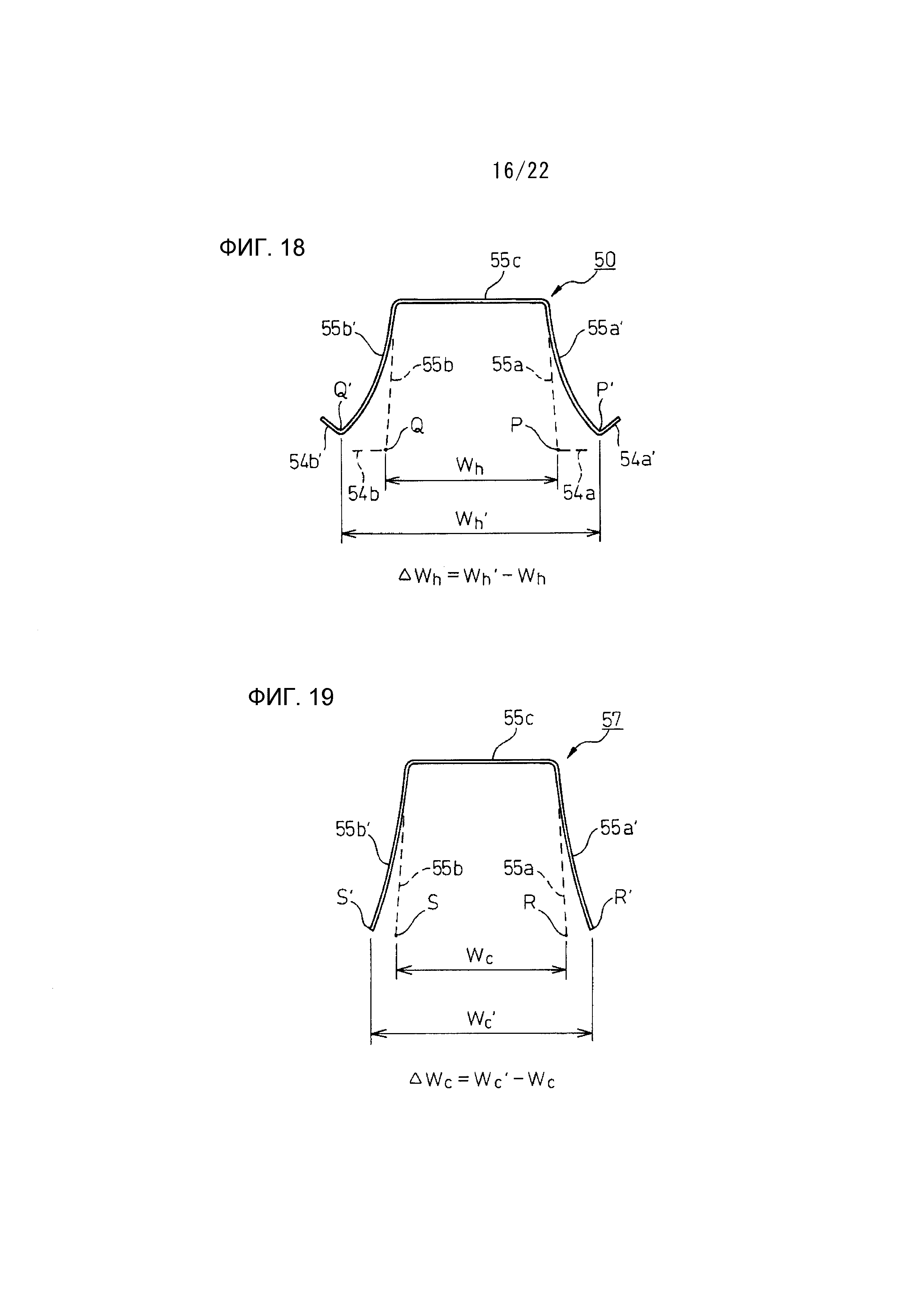

Фиг. 18 представляет собой вертикальный вид в поперечном сечении, перпендикулярный продольному направлению штампованного изделия, которое подверглось выполнению обработки вытяжкой и гибочной обработки, и поясняющий вид, показывающий состояние возникновения коробления стенки (упругой отдачи).

Фиг. 19 представляет собой вертикальный вид в поперечном сечении, перпендикулярный продольному направлению штампованного изделия после окончательной обработки (обработки правкой), и поясняющий вид, показывающий состояние возникновения коробления стенки (упругой отдачи).

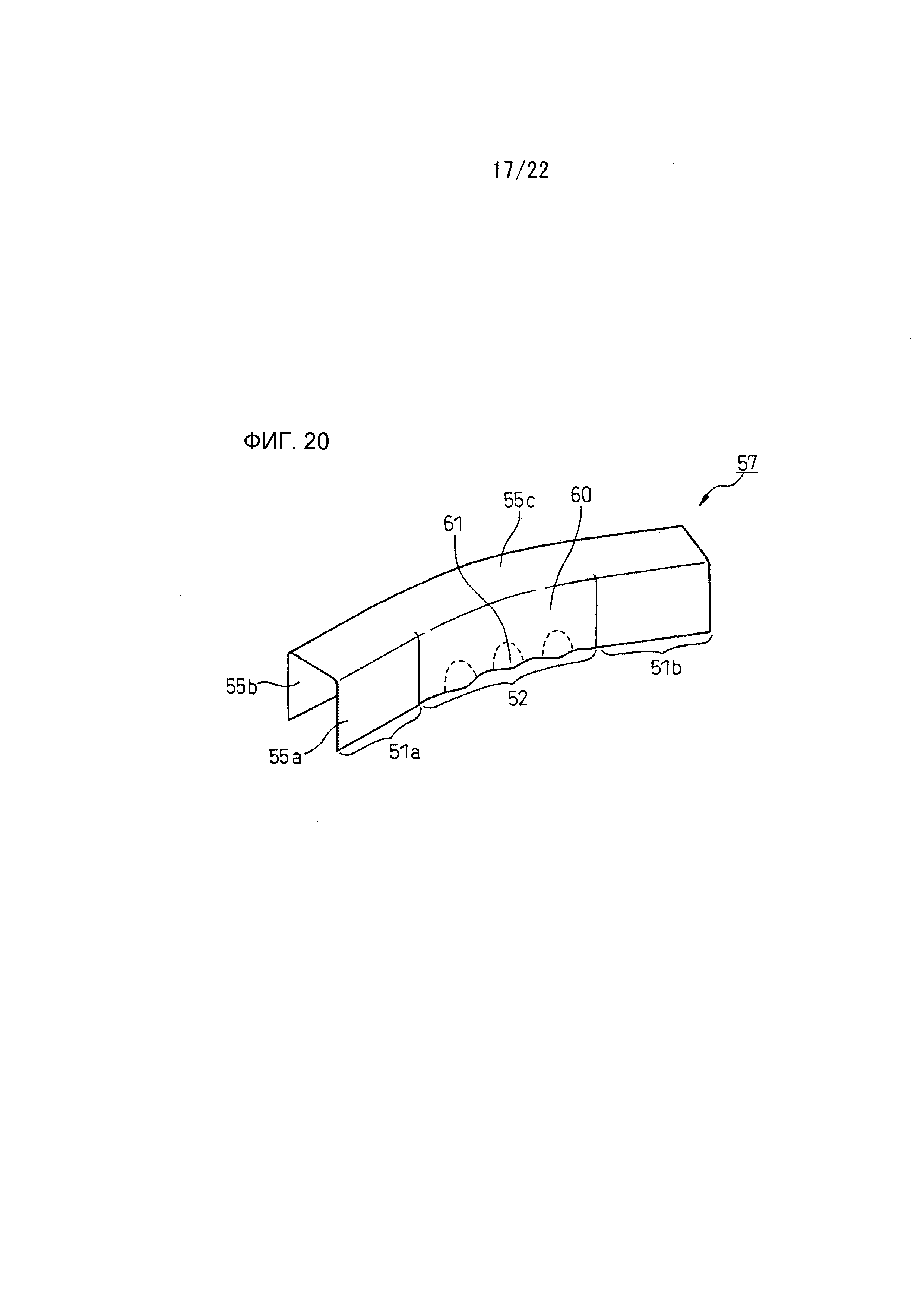

Фиг. 20 представляет собой вид в перспективе, показывающий штампованное изделие после окончательной обработки (обработки правкой), и поясняющий вид, показывающий состояние возникновения волнистости.

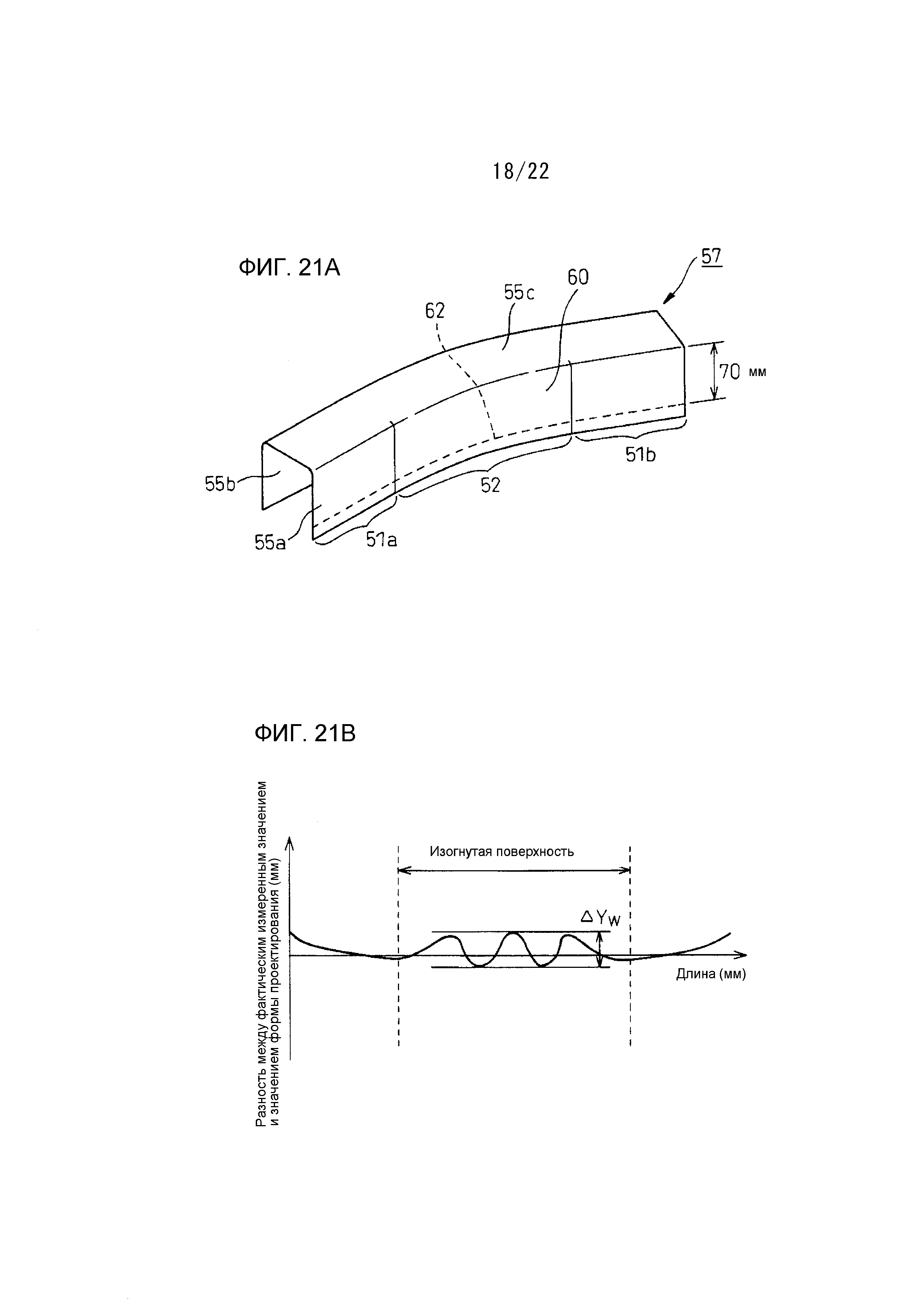

Фиг. 21А представляет собой вид в перспективе, показывающий штампованное изделие после окончательной обработки (обработки правкой), и поясняющий вид, показывающий положение измерения волнистости.

Фиг. 21В представляет собой график, показывающий пример измеренного результата волнистости в штампованном изделии после окончательной обработки (обработки правкой).

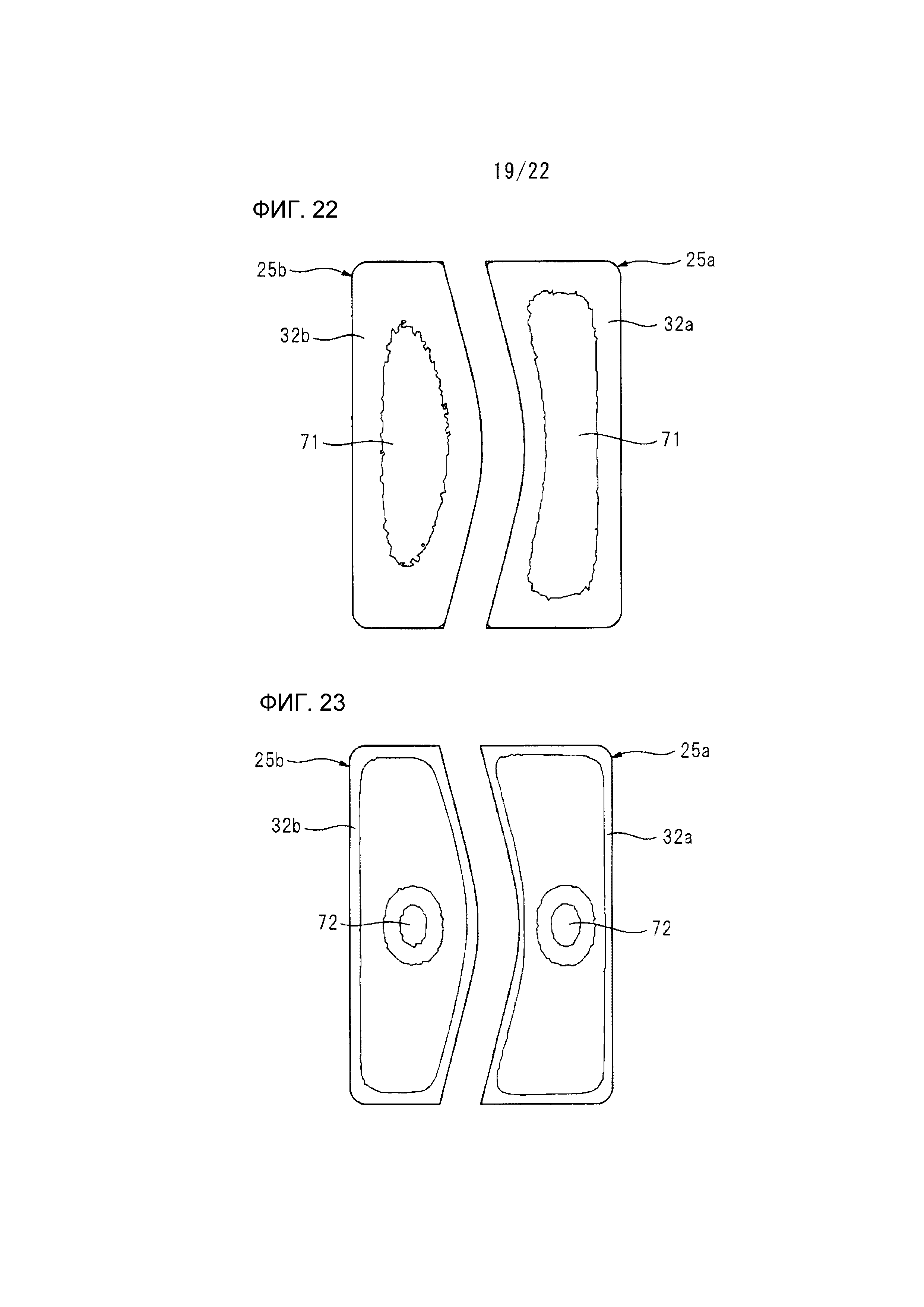

Фиг. 22 представляет собой вид, показывающий распределение контактного давления на второй поверхности формы для подавления образования складок, когда отношение L/H толщины формы для подавления образования складок составляет 100%.

Фиг. 23 представляет собой вид, показывающий распределение контактного давления на второй поверхности формы для подавления образования складок, когда отношение L/H толщины формы для подавления образования складок составляет 90%.

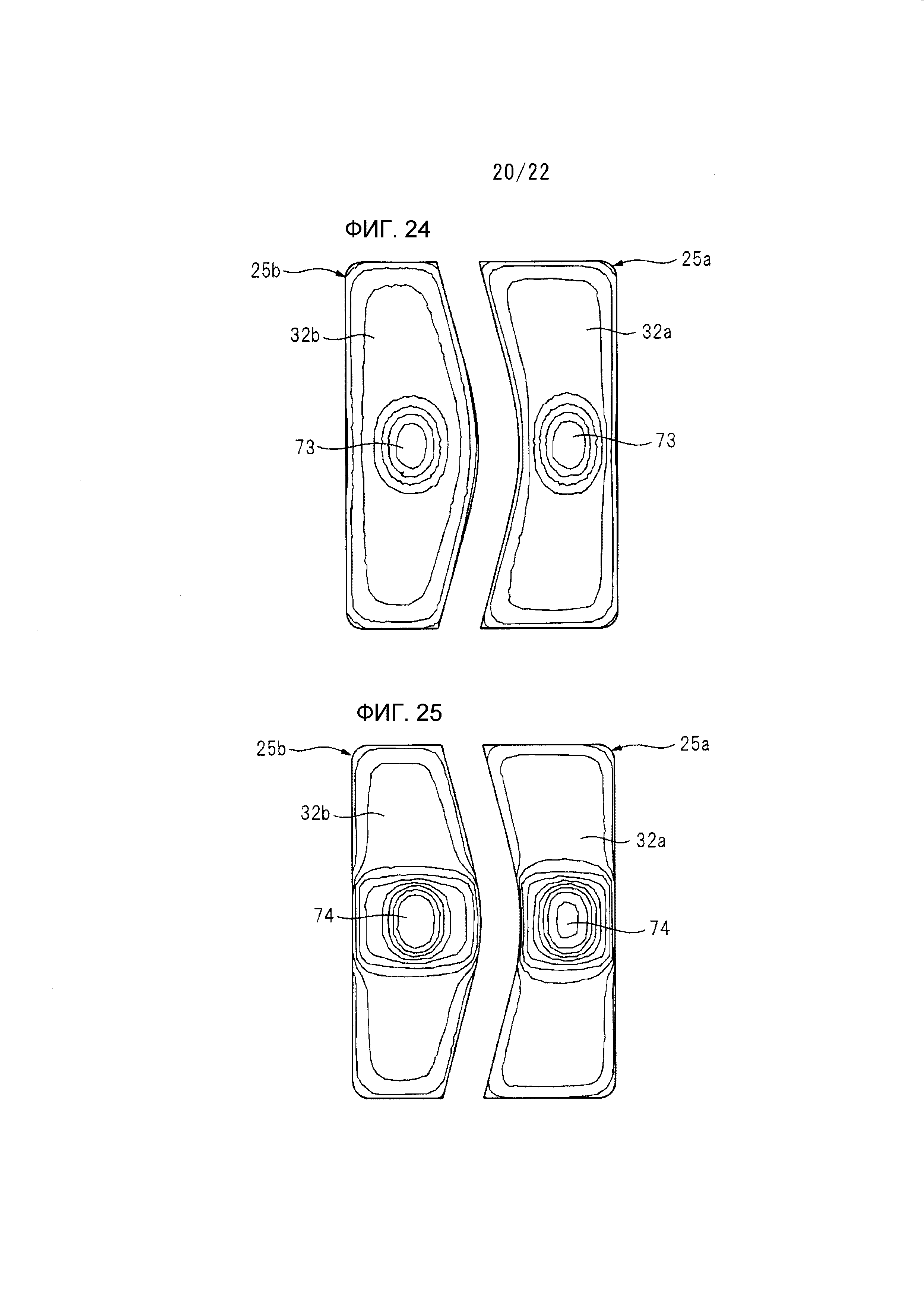

Фиг. 24 представляет собой вид, показывающий распределение контактного давления на второй поверхности формы для подавления образования складок, когда отношение L/H толщины формы для подавления образования складок составляет 80%.

Фиг. 25 представляет собой вид, показывающий распределение контактного давления на второй поверхности формы для подавления образования складок, когда отношение L/H толщины формы для подавления образования складок составляет 70%.

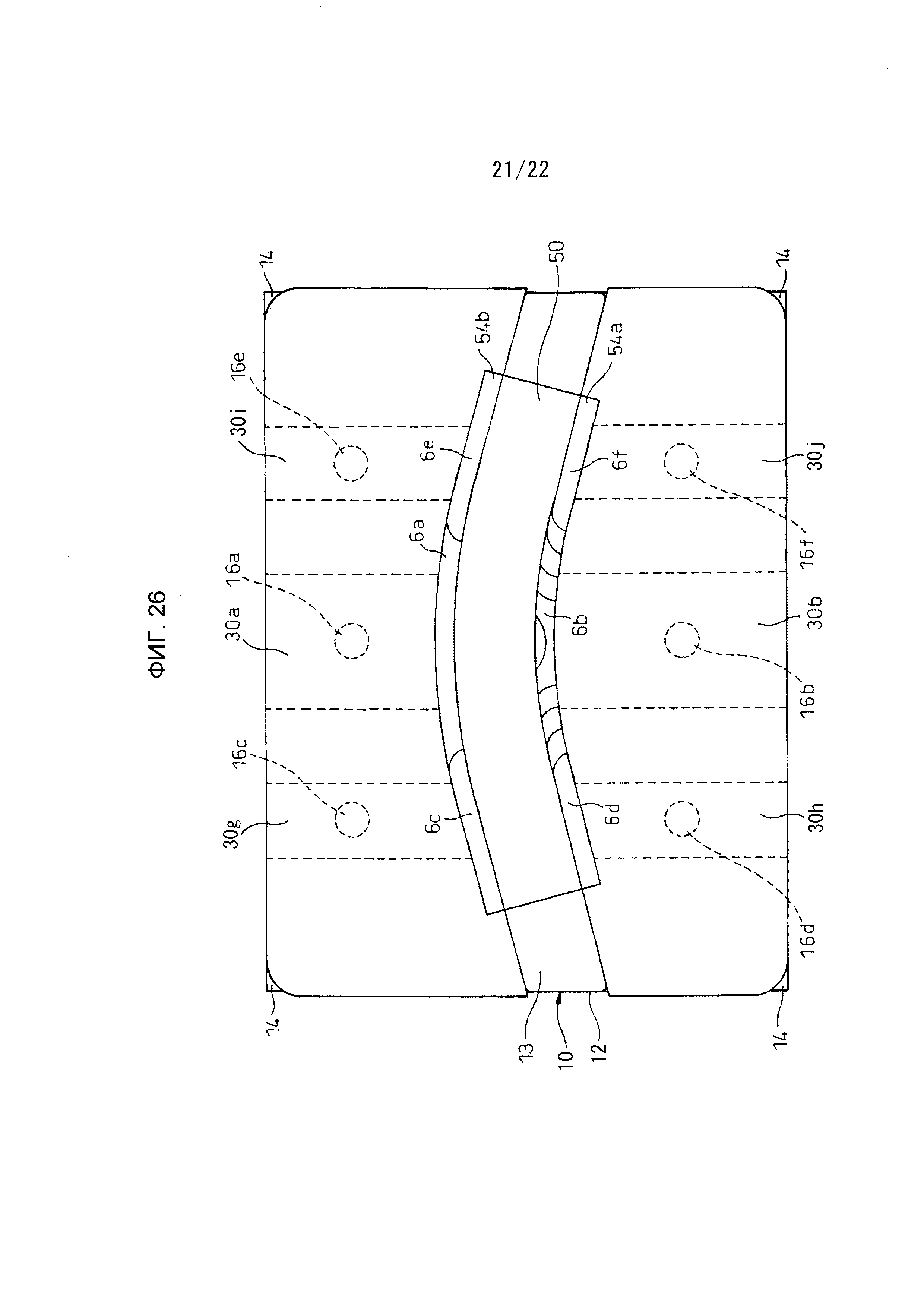

Фиг. 26 представляет собой вид, показывающий расположенные положения участка приема давления и участка увеличения силы подавления образования складок инструмента для штамповки.

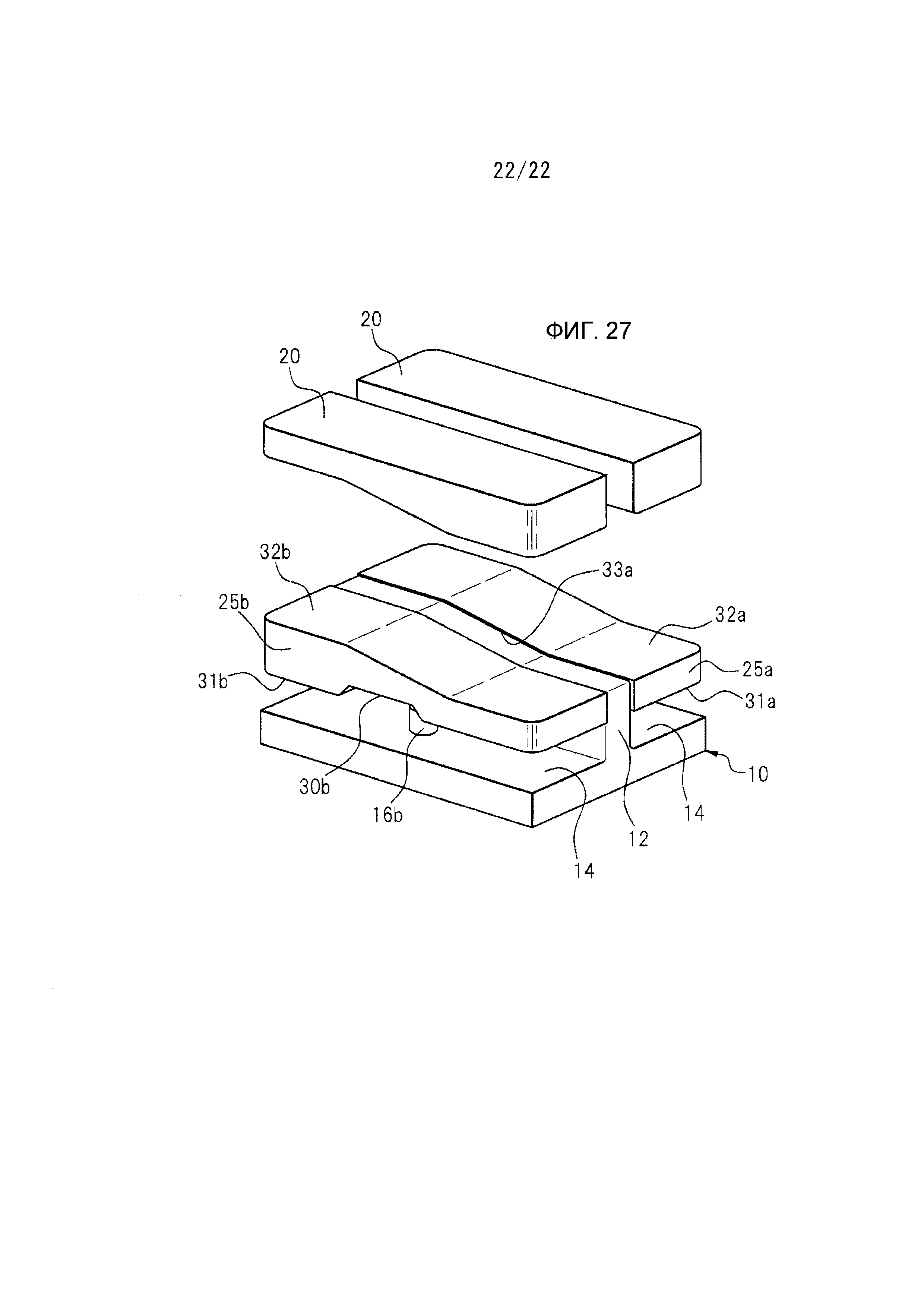

Фиг. 27 представляет собой вид, показывающий пример инструмента для штамповки, в котором толщина формы для подавления образования складок является не постоянной, и представляет собой вид в перспективе, показывающий его полностью.

Варианты осуществления изобретения

[0030]

Далее каждый вариант осуществления настоящего изобретения будет описан подробно со ссылкой на чертежи. Однако настоящее изобретение не ограничено только конфигурациями следующих вариантов осуществления, и различные преобразования могут быть применены к настоящему изобретению в пределах объема охраны, который не отклоняется от сущности настоящего изобретения. Более того, на чертежах, используемых для следующего далее описания, для того, чтобы сделать описание более легким для понимания, для удобства, участок, становящийся главным участком, может быть показан увеличенным, и не ограничено, что размерное отношение каждого компонента или т.п. является таким же, как и фактическое состояние.

[0031]

Фиг. 1А и 1В представляют собой виды, показывающие схематическую конфигурацию инструмента для штамповки согласно первому варианту осуществления настоящего изобретения, Фиг. 1А представляет собой вид в перспективе, показывающий его полностью, а Фиг. 1В представляет собой вид сверху пуансона, формирующего инструмент для штамповки. На Фиг. 1А ссылочная позиция 1 обозначает инструмент для штамповки согласно настоящему варианту осуществления.

[0032]

Инструмент 1 для штамповки согласно настоящему варианту осуществления включает пуансон 10, матрицу 20 и формы 25а и 25b для подавления образования складок. Пуансон 10 включает участок 12 пуансона и участок 14 пластины, выполненные с возможностью передачи формы материалу заготовки. Участок 12 пуансона и участок 14 пластины прикреплены друг к другу посредством крепежного элемента (не показан) и становятся пуансоном 10. Альтернативно, участок 12 пуансона и участок 14 пластины могут образовывать за одно целое пуансон 10.

Как показано на Фиг. 1В, участки 16а и 16b увеличения силы подавления образования складок расположены на поверхности участка 14 пластины, противоположного формам 25а и 25b для подавления образования складок. Участки 16а и 16b увеличения силы подавления образования складок выступают к формам 25а и 25b для подавления образования складок и создают силу противодействия в направлении, противоположном направлению прессования, при прессовании участков 16а и 16b увеличения силы подавления образования складок в направлении прессования на конечном этапе штамповки.

[0033]

Матрица 20 соединена с пуансоном 10 и расположена так, чтобы быть противоположной участку 12 пуансона. Формы 25а и 25b для подавления образования складок расположены между пуансоном 10 и матрицей 20. Формы 25а и 25b для подавления образования складок согласно настоящему варианту осуществления образованы минимальным количеством компонентов, которые затруднительно в дальнейшем разделять с точки зрения конструкции пресс-формы и формы штампованного изделия. Другими словами, формы 25а и 25b для подавления образования складок представляют собой формы для подавления образования складок не разъемного типа, а формы для подавления образования складок целого типа.

Формы 25а и 25b для подавления образования складок включают первые поверхности 31а и 31b, которые противоположны участку 14 пластины пуансона 10 и которые приходят в контакт с участком 14 пластины в конечной точке штамповки. В дополнение, формы 25а и 25b для подавления образования складок включают вторые поверхности 32а и 32b, которые противоположны матрице 20 и которые удерживают материал заготовки вместе с матрицей 20.

[0034]

Боковая поверхность (третья поверхность) 33а, которая является непрерывной между первой поверхностью 31а и второй поверхностью 32а, противоположна участку 12 пуансона посредством заданного зазора (промежутка). Подобным образом, боковая поверхность (третья поверхность) 33b, которая является непрерывной между первой поверхностью 31b и второй поверхностью 32b, противоположна участку 12 пуансона посредством заданного зазора (промежутка). Посредством подходящей установки зазора возникновение складок штампованного изделия или трещин штампованного изделия может быть предпочтительно предотвращено. Установка зазора может быть определена согласно обычной процедуре.

[0035]

Фиг. 2 представляет собой вид в перспективе, если смотреть на формы 25а и 25b для подавления образования складок со сторон первых поверхностей 31а и 31b. Как показано на Фиг. 2, формы 25а и 25b для подавления образования складок включают участки 30а и 30b приема давления (участки канавки), которые принимают силу противодействия, чтобы упруго деформировать формы 25а и 25b для подавления образования складок на конечном этапе штамповки, на первых поверхностях 31а и 31b. В инструменте 1 для штамповки согласно настоящему варианту осуществления каждый из участков 30а и 30b приема давления образован участком канавки. На конечном этапе штамповки участки 16а и 16b увеличения силы подавления образования складок приходят в контакт с участками 30а и 30b приема давления и прессуются в направлении прессования. Если сила противодействия создается в направлении, противоположном направлению прессования, формы 25а и 25b для подавления образования складок принимают силу противодействия и упруго деформируются.

[0036]

Фиг. 3А и 3В представляют собой поясняющие виды, схематически показывающие перемещения пуансона 10, матрицы 20 и форм 25а и 25b для подавления образования складок при штамповке материала 5 заготовки. Фиг. 3А представляет собой вид в перспективе при начале штамповки, а Фиг. 3В представляет собой вид в перспективе во время штамповки.

[0037]

Материал 5 заготовки расположен на вторых поверхностях 32а и 32b форм 25а и 25b для подавления образования складок в состоянии, где вторые поверхности 32а и 32b форм 25а и 25b для подавления образования складок и поверхность 13 вершины участка 12 пуансона находятся на одном уровне друг с другом.

[0038]

Как показано на Фиг. 3А, матрица 20 опускается в направлении прессования, и фланцевый участок материала 5 заготовки удерживается постоянной нагрузкой посредством матрицы 20 и форм 25а и 25b для подавления образования складок.

[0039]

Более того, как показано на Фиг. 3В, в состоянии, где материал 5 заготовки удерживается матрицей 20 и формами 25а и 25b для подавления образования складок, матрица 20 перемещается в направлении прессования, другими словами, направлении участка 14 пластины пуансона 10 (вниз на Фиг. 3В) и, таким образом, штамповка материала 5 заготовки выполняется участком 12 пуансона.

[0040]

В заданном положении на конечном этапе штамповки участки 30а и 30b приема давления, обеспеченные на первых поверхностях 31а и 31b форм 25а и 25b для подавления образования складок, приходят в контакт с участками 16а и 16b увеличения силы подавления образования складок. Более того, участки 30а и 30b приема давления прессуют участки 16а и 16b увеличения силы подавления образования складок в направлении прессования в сочетании со штамповкой из заданного положения конечного этапа штамповки до конечной точки штамповки.

В результате сила противодействия в направлении, противоположном направлению прессования, создается участками 16а и 16b увеличения силы подавления образования складок. Участки 30а и 30b приема давления принимают силу противодействия, и сила подавления образования складок в отношении материала 5 заготовки на конечном этапе штамповки увеличивается.

[0041]

Фиг. 4А и 4B представляют собой вертикальные виды в поперечном сечении, показывающие, когда множество дисковых пружин перекрываются друг другом в качестве участков увеличения силы подавления образования складок, Фиг. 4А показывает состояние, где сила подавления образования складок не увеличивается, а Фиг. 4В показывает состояние, где сила подавления образования складок увеличивается.

[0042]

Как показано на Фиг. 4А, участок 16а увеличения силы подавления образования складок включает штырь 40а и дисковую пружину 42а. Таким образом, участок 16а увеличения силы подавления образования складок включает упругое тело, которое прикладывает силу противодействия. В настоящем варианте осуществления 12 дисковые пружины 42а складываются параллельно и последовательно. Однако количество и конструкция дисковых пружин 42а не ограничены этим. Например, 4 дисковые пружины 42а могут складываться последовательно. Хотя не показано, участок 16b увеличения силы подавления образования складок является подобным вышеописанной конфигурации.

[0043]

Вместо дисковой пружины 42а может быть использовано упругое тело, такое как спиральная пружина или резина. Предпочтительно, чтобы использовалась дисковая пружина 42а, так как возможно получать высокую нагрузку даже посредством небольшого хода.

[0044]

Как показано на Фиг. 4В, участок 30а приема давления, обеспеченный на первой поверхности 31а формы 25а для подавления образования складок, прессует штырь 40а в направлении прессования и, таким образом, дисковая пружина 42а сжимается. Форма 25а для подавления образования складок принимает силу противодействия в направлении, противоположном направлению прессования, от дисковой пружины 42а.

В результате сила противодействия передается материалу 5 заготовки, который удерживается между второй поверхностью 32а формы 25а для подавления образования складок и матрицей 20 и, таким образом, сила подавления образования складок в отношении материала 5 заготовки может быть увеличена на конечном этапе штамповки.

[0045]

Форма 25а для подавления образования складок, которая принимает силу противодействия от дисковой пружины 42а, включает участок 30а приема давления, который образован участком канавки и, таким образом, форма 25а для подавления образования складок выпукло и упруго деформируется к стороне материала 5 заготовки и изгибается. Другими словами, если смотреть по направлению прессования, участок, который выпукло и упруго деформируется на второй поверхности 32а, соответствующий участку 30а приема давления, эффективно передает силу противодействия материалу 5 заготовки. Здесь участок 30а приема давления образован на первой поверхности 31а формы 25а для подавления образования складок.

Если форма 25а для подавления образования складок не включает участок 30а приема давления, сила противодействия от дисковой пружины 42а распределяется по всей форме 25а для подавления образования складок 25. Соответственно, так как сила противодействия не может локально прикладываться к материалу 5 заготовки, эффективность передачи силы противодействия уменьшается.

[0046]

Фиг. 5 представляет собой вид, объясняющий толщину формы 25а для подавления образования складок, и представляет собой вертикальный вид в поперечном сечении, если смотреть на форму 25а для подавления образования складок в направлении стрелки I, показанном на Фиг. 2. Как показано на Фиг. 5, толщина формы 25а для подавления образования складок на участке 30а приема давления, который образован участком канавки, определена как L в мм. Более того, толщина формы 25а для подавления образования складок на области, которая исключает участок 30а приема давления и которая приходит в контакт с материалом 5 заготовки, определена как H в мм.

В инструменте 1 для штамповки согласно настоящему варианту осуществления толщина H является постоянной. Однако, когда толщина не является постоянной, минимальное значение толщины на области, которая исключает участок 30а приема давления и приходит в контакт с материалом 5 заготовки, может быть установлена на H. Например, в качестве случая, где толщина не является постоянной, существует случай, где формуется штампованное изделие, в котором высота фланцевой поверхности не является постоянной, как показано на Фиг. 27.

[0047]

Нижний предел толщины L предпочтительно установлен на 20 мм. Если толщина составляет менее 20 мм, форма 25а для подавления образования складок может пластически деформироваться или повреждаться во время обработки вытяжкой и гибочной обработки (во время штамповки).

С другой стороны, в случае 40≤H≤50 верхний предел толщины L предпочтительно установлен на 0,8×H. Если толщина L превышает 0,8×H, даже когда участок 30а приема давления принимает силу противодействия от участка 16а увеличения силы подавления образования складок, форма 25а для подавления образования складок упруго не деформируется и, таким образом, сила противодействия не может эффективно передаваться материалу 5 заготовки.

В случае 40≤H≤50 предпочтительный верхний предел толщины L составляет 0,6×H. Если верхний предел толщины L составляет 0,6×H, даже когда грузоподъемность участка 16а увеличения силы подавления образования складок маленькая, сила противодействия, создаваемая участком 16а увеличения силы подавления образования складок, может эффективно передаваться материалу 5 заготовки.

[0048]