Способ изготовления штампованного изделия, пресс и линия прессования - RU2698002C1

Код документа: RU2698002C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления штампованного изделия, прессу и линии прессования.

УРОВЕНЬ ТЕХНИКИ

Патент Японии № 5079655 (Патентный документ 1) и опубликованная заявка на патент Японии (JP-A) № 2012-51005 (Патентный документ 2), например, раскрывают способы изготовления штампованных изделий с профилями поперечного сечения по существу U-образной формы (желобчатой формы), использующие пресс, включающий в себя пуансон, снабженный опорным элементом стороны пуансона (внутренний опорный элемент), и матрицу, снабженную опорным элементом стороны матрицы (опорный элемент матрицы). В этих способах изготовления штампованного изделия формование штампованного изделия выполняется путем захвата металлической листовой заготовки посредством опорного элемента стороны пуансона, выступающего от пуансона, и опорного элемента стороны матрицы, выступающего от матрицы, и принудительного перемещения матрицы в направлении стороны пуансона в этом состоянии. Это подавляет возникновение пружинения в штампованном изделии.

А именно, в этих способах изготовления штампованного изделия, когда матрица принудительно перемещается в направлении стороны пуансона, чтобы сформировать вертикальную стенку, так как опорный элемент стороны пуансона выступает от пуансона, наклонный участок слабины (линейный избыточный участок) образуется на участке металлической листовой заготовки между плечом опорного элемента стороны пуансона и плечом пуансона. Более конкретно, участок слабины (линейный избыточный участок) деформируется в выпуклую искривленную форму в направлении стороны передней поверхности металлической листовой заготовки. Опорный элемент стороны матрицы и матрица затем принудительно перемещаются дальше в направлении стороны пуансона, чтобы сформировать верхнюю пластину штампованного изделия. При выполнении этого участок металлической листовой заготовки, изгибаемый посредством плеча пуансона, формуется в вертикальную стенку, отжимаемый в направлении стороны основания вертикальной стенки. Поэтому первый момент в направлении внутренней стороны штампованного изделия возникает на стороне основания вертикальной стенки штампованного изделия перед извлечением из пресса (см. стрелку на фиг. 5(b) в Патентном документе 2).

Участок слабины (линейный избыточный участок) в конечном итоге расплющивается между пуансоном и матрицей. Однако перед его расплющиванием участок слабины (линейный избыточный участок) искривляется и деформируется в выпуклую искривленную форму в направлении стороны передней поверхности металлической листовой заготовки. Соответственно, после расплющивания второй момент в направлении внутренней стороны штампованного изделия возникает на обоих краях, в направлении ширины, верхней пластины штампованного изделия (см. стрелку на фиг. 5(b) в Патентном документе 2).

Кроме того, перед извлечением из пресса третий момент в направлении наружной стороны штампованного изделия возникает на участке линии ребра штампованного изделия (см. стрелку на фиг. 5(b) в Патентном документе 2). Третий момент нейтрализует (уравновешивает) первый и второй моменты, тем самым подавляя пружинение в штампованном изделии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Однако в описанных выше способах изготовления штампованного изделия, чем больше величина выступания опорного элемента стороны пуансона от пуансона, тем больше становятся первый и второй моменты. Поэтому величина смещения (величина перемещения за счет пружинения) вертикальной стенки в направлении внутренней стороны имеет тенденцию к увеличению. Другими словами, при изменении величины первого и второго моментов размер, в направлении ширины, вертикальной стенки имеет тенденцию к чрезмерному изменению относительно величины выступания опорного элемента стороны пуансона от пуансона. Поэтому диапазон величин выступания опорного элемента стороны пуансона, в котором размер, в направлении ширины, вертикальной стенки может поддерживаться в пределах заданного допуска, становится сравнительно ограниченным. Это требует точной регулировки величины выступания опорного элемента стороны пуансона при формовании штампованных изделий. С точки зрения производительности имеется потребность в способе изготовления штампованного изделия, обеспечивающем возможность формования штампованного изделия таким образом, что размеры вертикальных стенок остаются в пределах допуска даже при расширенном диапазоне величин выступания опорного элемента стороны пуансона.

С учетом приведенных выше обстоятельств, настоящее изобретение предлагает способ изготовления штампованного изделия и пресс, способные обеспечить точность размеров в штампованном изделии даже при расширенном диапазоне величин выступания внутреннего опорного элемента от пуансона.

РЕШЕНИЕ ПРОБЛЕМЫ

Способ изготовления штампованного изделия из промежуточной заготовки с использованием пресса, включающего в себя матрицу, снабженную опорным элементом матрицы, и пуансон, который расположен напротив матрицы и снабжен внутренним опорным элементом, причем штампованное изделие включает в себя верхнюю пластину, пару участков линий ребра, расположенных на обеих сторонах, в направлении ширины, верхней пластины, и пару вертикальных стенок, продолжающихся от участков линий ребра в направлении одной стороны, в направлении толщины пластины, верхней пластины, и промежуточная заготовка включает в себя пару участков изгиба, согнутых в направлении одной стороны в направлении толщины пластины, причем расстояние между парой участков изгиба задается меньше, чем ширина верхней пластины, при этом способ изготовления штампованного изделия включает в себя: первый этап захвата участка промежуточной заготовки между парой участков изгиба посредством внутреннего опорного элемента и опорного элемента матрицы, причем одна сторона, в направлении толщины пластины, промежуточной заготовки располагается на стороне внутреннего опорного элемента, в состоянии, в котором внутренний опорный элемент выступает от пуансона в направлении стороны матрицы и опорный элемент матрицы выступает от матрицы в направлении стороны пуансона; второй этап перемещения матрицы в направлении стороны пуансона относительно опорного элемента матрицы, внутреннего опорного элемента и пуансона, и формирования пары вертикальных стенок посредством матрицы и пуансона; и третий этап объединения матрицы и опорного элемента матрицы в единый блок, и затем перемещения матрицы и опорного элемента матрицы, и внутреннего опорного элемента, в направлении стороны пуансона относительно пуансона, чтобы сформировать верхнюю пластину.

В способе изготовления штампованного изделия, решающем вышеуказанную проблему, штампованное изделие изготавливается с использованием промежуточной заготовки. Штампованное изделие включает в себя верхнюю пластину, пару участков линий ребра, расположенных на обеих сторонах, в направлении ширины, верхней пластины, и пару вертикальных стенок, продолжающихся от участков линий ребра в направлении одной стороны, в направлении толщины пластины, верхней пластины. Промежуточная заготовка включает в себя пару участков изгиба, согнутых в направлении одной стороны в направлении толщины пластины, и расстояние между парой участков изгиба задается меньше, чем ширина верхней пластины штампованного изделия.

На первом этапе внутренний опорный элемент выступает от пуансона в направлении стороны матрицы, и опорный элемент матрицы выступает от матрицы в направлении стороны пуансона. В этом состоянии участок промежуточной заготовки между парой участков изгиба захватывается посредством внутреннего опорного элемента и опорного элемента матрицы, причем одна сторона, в направлении толщины пластины, промежуточной заготовки располагается на стороне внутреннего опорного элемента.

На втором этапе матрица перемещается в направлении стороны пуансона относительно опорного элемента матрицы, внутреннего опорного элемента и пуансона таким образом, что матрица и пуансон осуществляют формирование вертикальных стенок. Затем на третьем этапе матрица и опорный элемент матрицы объединяются в единый блок, и затем матрица и опорный элемент матрицы, и внутренний опорный элемент, перемещаются в направлении стороны пуансона относительно пуансона, чтобы сформировать верхнюю пластину. Таким образом формируется штампованное изделие.

В способе изготовления штампованного изделия в соответствии с настоящим изобретением, как описывается выше, формование штампованного изделия выполняется с использованием промежуточной заготовки, включающей в себя пару участков изгиба. Соответственно, после формования (и перед извлечением из пресса) может быть подавлено возникновение описанного выше второго момента в штампованном изделии. А именно, в состоянии, в котором промежуточная заготовка захвачена посредством внутреннего опорного элемента и опорного элемента матрицы на первом этапе, участки на обеих сторонах, в направлении ширины, промежуточной заготовки являются предварительно согнутыми в направлении приближения к плечам пуансона.

Соответственно, когда матрица относительно перемещается в направлении стороны пуансона на втором этапе, подавляется деформация участков промежуточной заготовки (участков, соответствующих описанному выше участку слабины), расположенных между плечами пуансона и плечами внутреннего опорного элемента, в выпуклую искривленную форму в направлении наружной стороны пуансона (другой стороны, в направлении толщины пластины, промежуточной заготовки). Соответственно, подавляется возникновение описанного выше второго момента в штампованном изделии перед извлечением из пресса. Момент, возникающий в штампованном изделии, может быть образован в основном первым моментом в направлении внутренней стороны штампованного изделия на участках основания вертикальных стенок и третьим моментом в направлении наружной стороны штампованного изделия на участках линий ребра.

А именно, подавляется влияние второго момента на величину смещения, в направлении ширины, вертикальных стенок, и тем самым обеспечивается возможность регулировки величины смещения, в направлении ширины, вертикальных стенок с использованием в основном только первого момента. Таким образом, подавляется чрезмерное изменение размеров, в направлении ширины, вертикальных стенок относительно величины выступания внутреннего опорного элемента от пуансона, обеспечивая возможность расширения диапазона величин выступания внутреннего опорного элемента от пуансона. Тем самым обеспечивается возможность подавления чрезмерного увеличения величины смещения вертикальных стенок в направлении внутренней стороны штампованного изделия при увеличении величины выступания внутреннего опорного элемента.

Тем самым обеспечивается возможность формования штампованного изделия с обеспечением в пределах допуска точности размеров вертикальных стенок даже при расширенном диапазоне величин выступания внутреннего опорного элемента от пуансона.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Способ изготовления штампованного изделия в соответствии с настоящим изобретением способен обеспечить точность размеров в штампованном изделии даже при расширенном диапазоне величин выступания внутреннего опорного элемента от пуансона.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние первого этапа способа изготовления штампованного изделия в соответствии с первым примерным вариантом осуществления.

Фиг. 2A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние второго этапа способа изготовления штампованного изделия в соответствии с первым примерным вариантом осуществления.

Фиг. 2B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица была относительно перемещена в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 2A, и матрица и опорный элемент матрицы были объединены в единый блок.

Фиг. 3A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы были относительно перемещены дальше в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 2B.

Фиг. 3B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы достигли нижнюю мертвую точку из состояния, иллюстрируемого на фиг. 3A.

Фиг. 4 - вид спереди в поперечном разрезе, иллюстрирующий штампованное изделие, сформированное с помощью пресса, иллюстрируемого на фиг. 1.

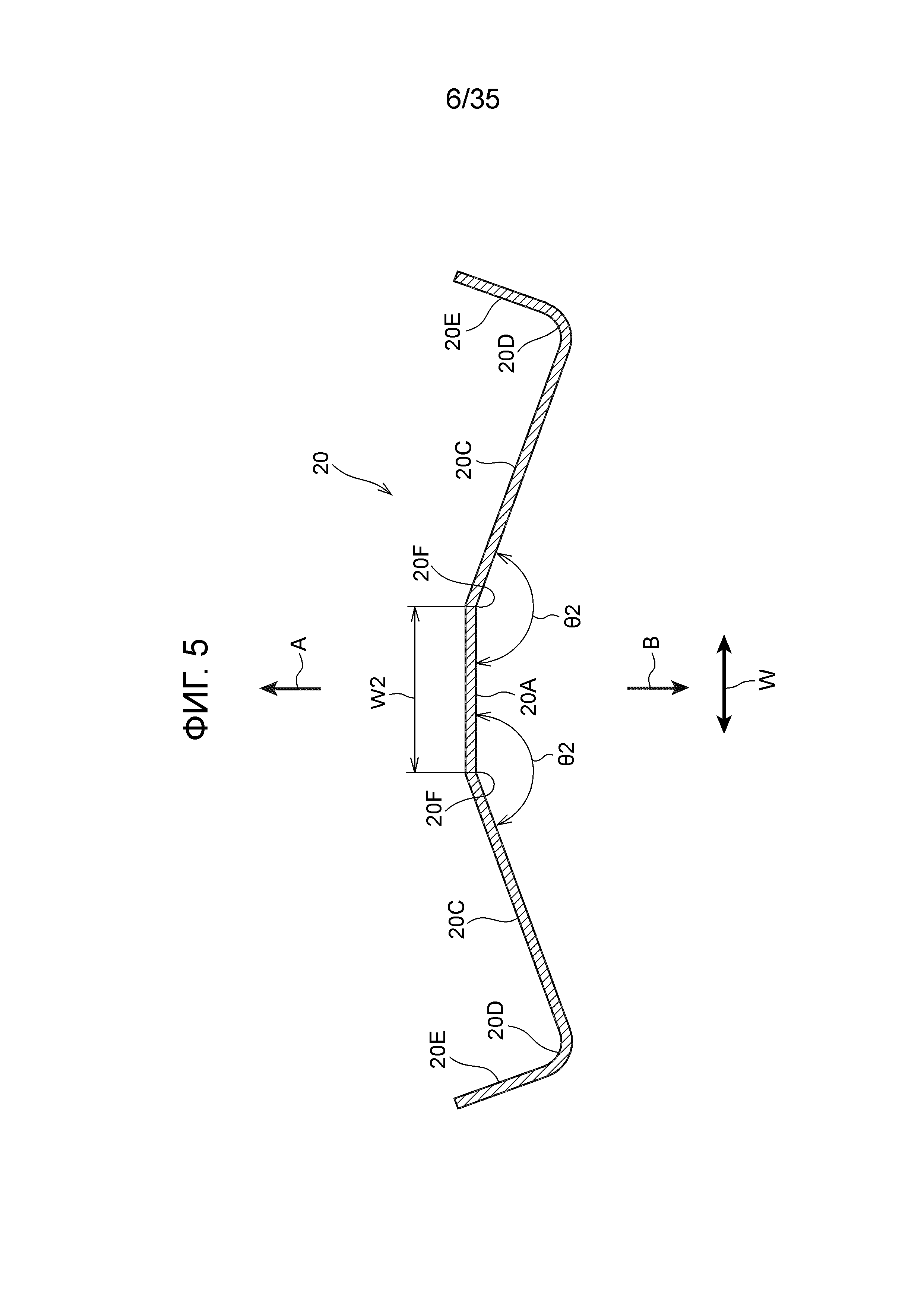

Фиг. 5 - вид спереди в поперечном разрезе в увеличенном масштабе, иллюстрирующий промежуточное формованное изделие, иллюстрируемое на фиг. 1.

Фиг. 6 - вид спереди в поперечном разрезе пресса, иллюстрирующий первый этап предварительной обработки для изготовления промежуточного формованного изделия, иллюстрируемого на фиг. 5, путем предварительной обработки металлической листовой заготовки.

Фиг. 7A - вид спереди в поперечном разрезе пресса, иллюстрирующий второй этап предварительной обработки для изготовления промежуточного формованного изделия.

Фиг. 7B - вид спереди в поперечном разрезе пресса, иллюстрирующий третий этап предварительной обработки для изготовления промежуточного формованного изделия.

Фиг. 8 - вид в поперечном разрезе, иллюстрирующий окрестность плеча пуансона на третьем этапе способа изготовления штампованного изделия в соответствии со сравнительным примером.

Фиг. 9 - вид в поперечном разрезе для пояснения момента, возникающего в окрестности линии ребра в штампованном изделии.

Фиг. 10 - вид в поперечном разрезе в увеличенном масштабе, иллюстрирующий окрестность плеча пуансона, иллюстрируемого на фиг. 2A.

Фиг. 11 - график, иллюстрирующий зависимость между величиной выступания внутреннего опорного элемента от пуансона и величиной отклонения вертикальной стенки от заданной формы.

Фиг. 12 - вид спереди в поперечном разрезе штампованного изделия, используемого для пояснения графика на фиг. 11.

Фиг. 13 - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние первого этапа способа изготовления штампованного изделия в соответствии со вторым примерным вариантом осуществления.

Фиг. 14A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние второго этапа способа изготовления штампованного изделия в соответствии со вторым примерным вариантом осуществления.

Фиг. 14B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица была относительно перемещена в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 14A, и матрица и опорный элемент матрицы были объединены в единый блок.

Фиг. 15A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы были относительно перемещены дальше в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 14B.

Фиг. 15B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы достигли нижнюю мертвую точку из состояния, иллюстрируемого на фиг. 15A.

Фиг. 16 - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние первого этапа способа изготовления штампованного изделия в соответствии с третьим примерным вариантом осуществления.

Фиг. 17A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние второго этапа способа изготовления штампованного изделия в соответствии с третьим примерным вариантом осуществления.

Фиг. 17B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица была относительно перемещена в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 17A, и матрица и опорный элемент матрицы были объединены в единый блок.

Фиг. 18A - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы были относительно перемещены дальше в направлении стороны пуансона из состояния, иллюстрируемого на фиг. 17B.

Фиг. 18B - вид спереди в поперечном разрезе пресса, иллюстрирующий состояние, в котором матрица и опорный элемент матрицы достигли нижнюю мертвую точку из состояния, иллюстрируемого на фиг. 18A.

Фиг. 19 - вид в поперечном разрезе, соответствующий фиг. 16, иллюстрирующий случай, в котором используется первый модифицированный пример пресса, иллюстрируемого на фиг. 16.

Фиг. 20A - вид в поперечном разрезе, соответствующий фиг. 17A, иллюстрирующий случай, в котором используется первый модифицированный пример пресса.

Фиг. 20B - вид в поперечном разрезе, соответствующий фиг. 17B, иллюстрирующий случай, в котором используется первый модифицированный пример пресса.

Фиг. 21A - вид в поперечном разрезе, соответствующий фиг. 18A, иллюстрирующий случай, в котором используется первый модифицированный пример пресса.

Фиг. 21B - вид в поперечном разрезе, соответствующий фиг. 18B, иллюстрирующий случай, в котором используется первый модифицированный пример пресса.

Фиг. 22 - вид в поперечном разрезе, соответствующий фиг. 16, иллюстрирующий случай, в котором используется второй модифицированный пример пресса, иллюстрируемого на фиг. 16.

Фиг. 23A - вид в поперечном разрезе, соответствующий фиг. 17A, иллюстрирующий случай, в котором используется второй модифицированный пример пресса.

Фиг. 23B - вид в поперечном разрезе, соответствующий фиг. 17B, иллюстрирующий случай, в котором используется второй модифицированный пример пресса.

Фиг. 24A - вид в поперечном разрезе, соответствующий фиг. 18A, иллюстрирующий случай, в котором используется второй модифицированный пример пресса.

Фиг. 24B - вид в поперечном разрезе, соответствующий фиг. 18B, иллюстрирующий случай, в котором используется второй модифицированный пример пресса.

Фиг. 25 - вид в поперечном разрезе, соответствующий фиг. 16, иллюстрирующий случай, в котором используется третий модифицированный пример пресса, иллюстрируемого на фиг. 16.

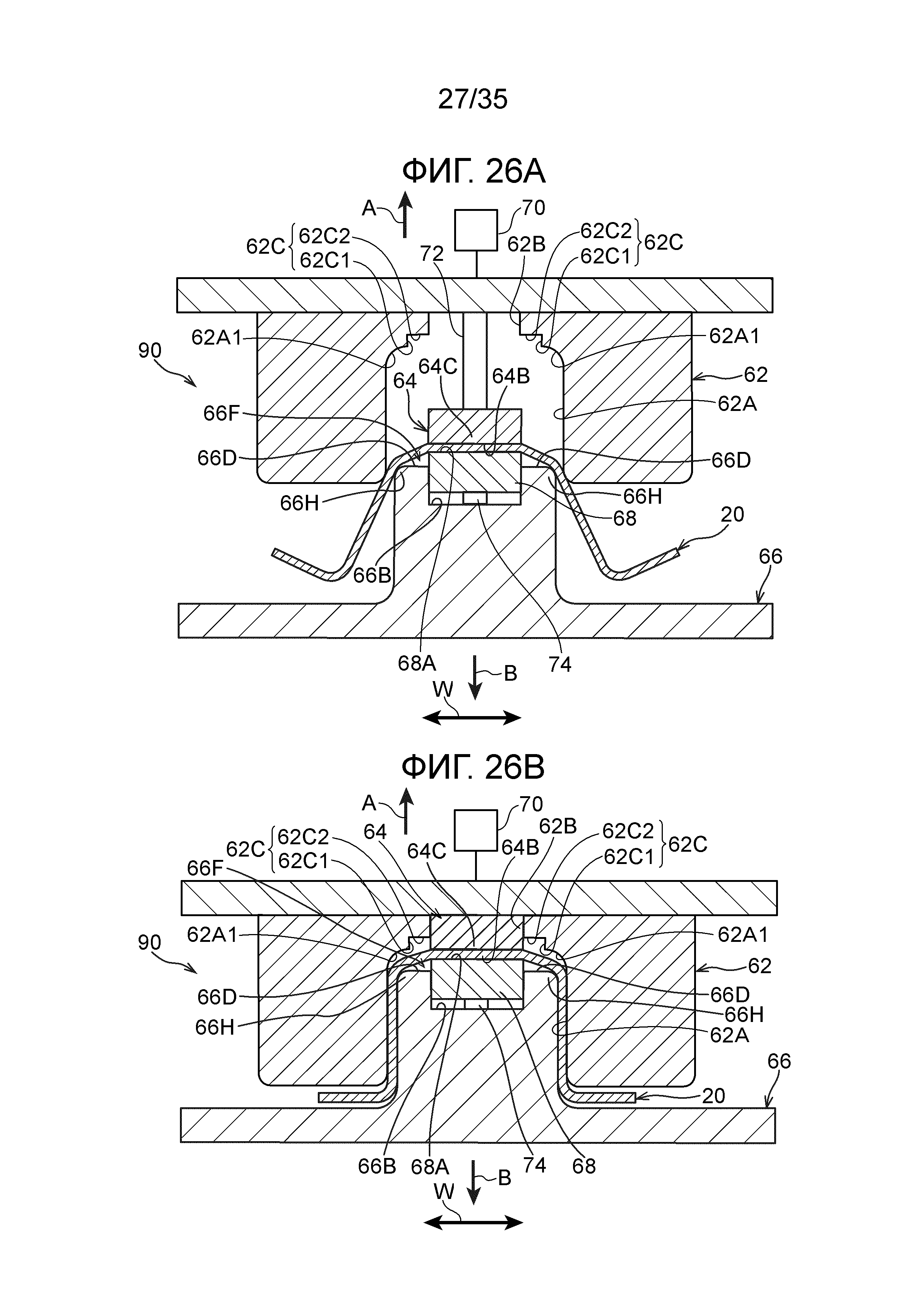

Фиг. 26A - вид в поперечном разрезе, соответствующий фиг. 17A, иллюстрирующий случай, в котором используется третий модифицированный пример пресса.

Фиг. 26B - вид в поперечном разрезе, соответствующий фиг. 17B, иллюстрирующий случай, в котором используется третий модифицированный пример пресса.

Фиг. 27 - вид в поперечном разрезе, соответствующий фиг. 18B, иллюстрирующий случай, в котором используется третий модифицированный пример пресса.

Фиг. 28 - вид в поперечном разрезе, соответствующий фиг. 16, иллюстрирующий случай, в котором используется четвертый модифицированный пример пресса, иллюстрируемого на фиг. 16.

Фиг. 29A - вид в поперечном разрезе, соответствующий фиг. 17A, иллюстрирующий случай, в котором используется четвертый модифицированный пример пресса.

Фиг. 29B - вид в поперечном разрезе, соответствующий фиг. 17B, иллюстрирующий случай, в котором используется четвертый модифицированный пример пресса.

Фиг. 30 - вид в поперечном разрезе, соответствующий фиг. 18B, иллюстрирующий случай, в котором используется четвертый модифицированный пример пресса.

Фиг. 31 - вид в поперечном разрезе, соответствующий фиг. 1, иллюстрирующий модифицированный пример пресса, иллюстрируемого на фиг. 1.

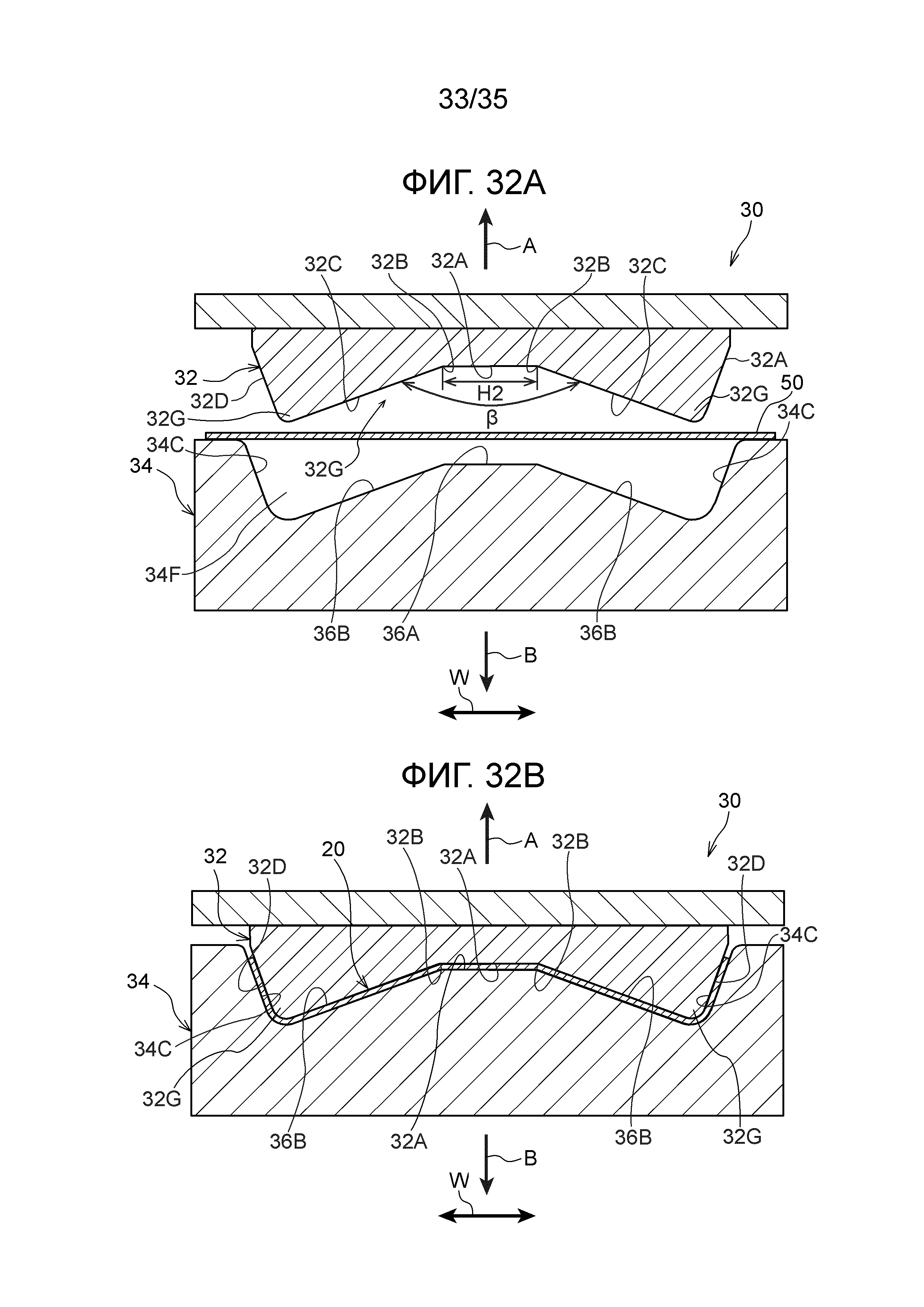

Фиг. 32A - вид спереди в поперечном разрезе, иллюстрирующий первый модифицированный пример пресса промежуточного формования, используемого для изготовления промежуточного формованного изделия, иллюстрируемого на фиг. 6, путем предварительной обработки металлической листовой заготовки.

Фиг. 32B - вид в поперечном разрезе, иллюстрирующий состояние, в котором промежуточное формованное изделие было сформировано с помощью пресса, иллюстрируемого на фиг. 32A.

Фиг. 33 - вид в плане, иллюстрирующий линию прессования.

Фиг. 34 - вид спереди в поперечном разрезе, иллюстрирующий второй модифицированный пример пресса промежуточного формования.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первый примерный вариант осуществления

Далее со ссылкой на фиг. 1-12 будет описан способ изготовления штампованного изделия в соответствии с первым примерным вариантом осуществления. В этом способе изготовления штампованного изделия металлическая листовая заготовка подвергается предварительной обработке, чтобы сформировать промежуточное формованное изделие 20, служащее в качестве промежуточной заготовки. Промежуточное формованное изделие 20 используется для формования штампованного изделия 10, которое представляет собой конечное формованное изделие.

Вначале будет описана линия 100 прессования, после чего будут описаны конфигурация штампованного изделия 10, конфигурация промежуточного формованного изделия 20, предварительная обработка промежуточного формованного изделия 20 и способ изготовления штампованного изделия. Следует отметить, что на чертежах эквивалентные элементы и т.п. обозначены одинаковыми ссылочными позициями, и дополнительное описание будет опущено в соответствующих случаях, если уже были описаны эквивалентные элементы.

Линия 100 прессования

Далее со ссылкой на фиг. 33 будет описана линия 100 прессования, на которой выполняется формование промежуточного формованного изделия 20 из металлической листовой заготовки 50 (называемой ниже как заготовка 50), и выполняется формование штампованного изделия 10 из промежуточного формованного изделия 20.

Линия 100 прессования включает в себя стол 102 для материала, пресс 30 промежуточного формования, который будет описан позднее, и пресс 60 (80, 90), который будет описан позднее, расположенные в этой последовательности относительно стороны выше по потоку. Заготовка 50 подается на стол 102 для материала. Заготовка 50 на столе 102 для материала транспортируется к прессу 30 промежуточного формования с помощью первого манипулятора 104, образованного шарнирным роботом, который является примером транспортировочных средств. Заготовка 50 формуется в промежуточное формованное изделие 20 с помощью пресса 30 промежуточного формования.

Промежуточное штампованное изделие 20, сформированное с помощью пресса 30 промежуточного формования, транспортируется к прессу 60 (80, 90) с помощью второго манипулятора 106. Пресс 60 (80, 90) выполняет формование промежуточного формованного изделия 20 в штампованное изделие 10. Штампованное изделие 10, сформированное с помощью пресса 60 (80, 90), затем передается для последующей обработки с помощью третьего манипулятора 108.

Следует отметить, что устройства, отличные от манипуляторов, могут использоваться в качестве по меньшей мере некоторых из транспортировочных средств. Конвейер является примером этих транспортировочных средств.

Пресс 30 промежуточного формования, пресс 60 (80, 90) и соответствующие манипуляторы 104, 106, 108 соединены с контроллером 110, образованным промышленным компьютером или т.п., и выполняют обработку в соответствии с сигналами управления от контроллера 110.

Штампованное изделие 10

Далее со ссылкой на фиг. 4 будет описана конфигурация штампованного изделия 10. Следует отметить, что на фиг. 4 стрелка W указывает направление ширины штампованного изделия 10, стрелка A указывает верхнюю сторону штампованного изделия 10 и стрелка B указывает нижнюю сторону штампованного изделия 10.

Штампованное изделие 10 образовано, например, из листовой высокопрочной стали, имеющей предел прочности при растяжении 440 МПа или выше. Штампованное изделие 10 представляет собой, например, элемент каркаса кузова транспортного средства, имеющий по существу удлиненную форму, и используется для образования каркаса автомобиля. Штампованное изделие 10 имеет профиль поперечного сечения по существу корытообразной формы на виде спереди (если смотреть с одной стороны в направлении длины).

Более конкретно, штампованное изделие 10 включает в себя верхнюю пластину 10A, продолжающуюся в направлении ширины штампованного изделия 10, и пару участков 10B линий ребра, расположенных смежно верхней пластине 10A на обоих концах, в направлении ширины, верхней пластины 10A и изогнутых в выпуклую дугообразную форму в направлении стороны передней поверхности. Штампованное изделие 10 далее включает в себя пару вертикальных стенок 10C, продолжающихся от соответствующих участков 10B линий ребра в направлении стороны задней поверхности верхней пластины 10A (одной стороны в направлении толщины пластины), и пару участков 10D линий ребра, расположенных смежно передним концам (нижним концам) пары вертикальных стенок 10C и изогнутых в выпуклую дугообразную форму в направлении стороны задней поверхности. Штампованное изделие 10 далее включает в себя пару фланцев 10E, продолжающихся от пары участков 10D линий ребра в направлении обеих сторон, в направлении ширины, верхней пластины 10A (сторон передней поверхности вертикальных стенок 10C).

Следует отметить, что в последующем описании сторона задней поверхности штампованного изделия 10 (одна сторона в направлении толщины пластины) называется внутренней стороной штампованного изделия 10, и сторона передней поверхности штампованного изделия 10 (другая сторона в направлении толщины пластины) называется наружной стороной штампованного изделия 10. Как было описано выше, пара участков 10B линий ребра образуют границы между верхней пластиной 10A и вертикальными стенками 10C и образуют участки изгиба, выпуклые в направлении наружной стороны штампованного изделия 10 на виде спереди.

Промежуточное формованное изделие 20

Далее со ссылкой на фиг. 5 будет описано промежуточное формованное изделие 20. Следует отметить, что на фиг. 5 стрелка W указывает направление ширины промежуточного формованного изделия 20, стрелка A указывает верхнюю сторону промежуточного формованного изделия 20 и стрелка B указывает нижнюю сторону промежуточного изделия 20. Направление ширины верхней пластины 20A промежуточного формованного изделия 20, более конкретно, соответствует направлению ширины верхней пластины 10A (см. фиг. 4) штампованного изделия 10, и вертикальное направление верхней пластины 20A промежуточного формованного изделия 20 соответствует вертикальному направлению верхней пластины 10A штампованного изделия 10.

Промежуточное формованное изделие 20 имеет по существу W-образную форму на виде спереди в поперечном разрезе. Более конкретно, промежуточное формованное изделие 20 включает в себя верхнюю пластину 20A, соответствующую центральному участку, в направлении ширины, верхней пластины 10A штампованного изделия 10, и наклонные стенки 20C, соответствующие участкам на обеих сторонах, в направлении ширины, верхней пластины 10A штампованного изделия 10, участкам 10B линий ребра и вертикальным стенкам 10C. Промежуточное формованное изделие 20 далее включает в себя участки 20D линий ребра, соответствующие участкам 10D линий ребра штампованного изделия 10, и фланцы 20E, соответствующие фланцам 10E штампованного изделия 10. Наклонные стенки 20C наклонены в направлении нижней стороны промежуточного формованного изделия 20 (одной стороны, в направлении толщины пластины, верхней пластины 20A) при продвижении в направлении обоих концевых участков, в направлении ширины, промежуточного формованного изделия 20. Промежуточное формованное изделие 20 тем самым имеет участки 20F предварительного изгиба, служащие в качестве пары участков изгиба, согнутых в направлении одной стороны, в направлении толщины пластины, промежуточного формованного изделия 20 на промежуточных участках, в направлении ширины, промежуточного формованного изделия 20.

Ширина W2 верхней пластины 20A промежуточного формованного изделия 20, а именно, расстояние между парой участков 20F предварительного изгиба в направлении ширины, меньше, чем ширина W1 верхней пластины 10A штампованного изделия 10, а именно, расстояние между парой участков 10B линий ребра штампованного изделия 10 (см. фиг. 4) в направлении ширины. Например, разница между шириной W2 и шириной W1 задается по меньшей мере равной удвоенной толщине пластины промежуточного формованного изделия 20, и предпочтительно задается равной 10 мм или больше.

Другими словами, разница между шириной W2 и шириной W1 для каждой из одной стороны в направлении ширины и другой стороны в направлении ширины задается по меньшей мере равной толщине пластины промежуточного формованного изделия 20, и предпочтительно задается равной 5 мм или больше. Соответственно, как было описано выше, верхняя пластина 20A будет сформирована на центральном участке, в направлении ширины, верхней пластины 10A штампованного изделия 10. Участки на стороне основания (участки на стороне верхней пластины 20A) наклонных стенок 20C будут образовывать оба боковых участка, в направлении ширины, верхней пластины 10A штампованного изделия 10 и участки 10B линий ребра штампованного изделия 10.

Кроме того, угол θ2, образованный между верхней пластиной 20A и наклонными стенками 20C (этот угол в дальнейшем называется угол θ2 предварительного изгиба) задается больше, чем угол θ1, образованный между верхней пластиной 10A и вертикальными стенками 10C штампованного изделия 10 (см. фиг. 4), и также задается как тупой угол. Следует отметить, что угол θ2 предварительного изгиба будет описан позднее.

Предварительная обработка промежуточного формованного изделия 20

Далее со ссылкой на фиг. 6 и фиг. 7 будет описана предварительная обработка промежуточного формованного изделия 20. В предварительной обработке промежуточного формованного изделия 20, пресс 30 промежуточного формования (называемый в дальнейшем просто как пресс 30), служащий в качестве примера устройства предварительного формования, используется для формования промежуточного формованного изделия 20.

Вначале со ссылкой на фиг. 6 и фиг. 7 будет описан пресс 30. Следует отметить, что на фиг. 6 и фиг. 7 стрелка W указывает направление ширины пресса 30, стрелка A указывает верхнюю сторону пресса 30 и стрелка B указывает нижнюю сторону пресса 30. Кроме того, стрелка A и стрелка B также указывают направление штамповки для предварительного формования. Направление ширины пресса 30 соответствует направлению ширины промежуточного формованного изделия 20, и вертикальное направление пресса 30 соответствует вертикальному направлению промежуточного формованного изделия 20.

Пресс 30 включает в себя пуансон 32 предварительного формования, образующий верхнюю часть пресса 30, и матрицу 34 предварительного формования, образующую нижнюю часть пресса 30. Матрица 34 предварительного формования включает в себя опорный элемент 36 для промежуточного формованного изделия (называемый в дальнейшем просто опорный элемент 36), служащий в качестве примера опорного элемента матрицы предварительного формования и образующий центральный участок, в направлении ширины, матрицы 34 предварительного формования.

Пуансон 32 предварительного формования имеет формовочную поверхность, соответствующую профилю стороны передней поверхности верхней пластины 20A, наклонных стенок 20C, участков 20D линий ребра и фланцев 20E промежуточного формованного изделия 20. Устройство 38 перемещения соединено с пуансоном 32 предварительного формования. Устройство 38 перемещения включает в себя, например, гидравлическое устройство или устройство с электрическим приводом. Пуансон 32 предварительного формования таким образом перемещается в вертикальном направлении пресса (в направлениях к и от матрицы 34 предварительного формования), то есть в направлении штамповки для предварительного формования, с помощью устройства 38 перемещения.

Более конкретно, пуансон 32 предварительного формования имеет выемку 32F пуансона предварительного формования. Плечи 32G пуансона предварительного формования обеспечены с обеих сторон выемки 32F пуансона предварительного формования. Стеночная поверхность 32D стороны пуансона предварительного формования продолжается от каждого плеча 32G пуансона предварительного формования.

Выемка 32F пуансона предварительного формования имеет донную поверхность 32A выемки пуансона предварительного формования, пересекающую направление штамповки для предварительного формования, проходящее в вертикальном направлении пресса. Ширина H2 донной поверхности 32A выемки пуансона предварительного формования меньше, чем ширина H1 (например, см. фиг. 1) участка 66F вершины пуансона 66 пресса 60 (80, 90), который будет описан позднее, и не меньше, чем ширины H4, H5 (например, см. фиг. 1 и фиг. 13) поверхности 68A для захвата верхней пластины на верхнем опорном элементе 68. Следует отметить, что в рассматриваемом примерном варианте осуществления ширина H1 участка 66F вершины пуансона 66 и ширина H4 поверхности 68A для захвата верхней пластины задаются одинаковыми.

Угловые участки 32B выемки пуансона предварительного формования обеспечены на обеих сторонах донной поверхности 32A выемки пуансона предварительного формования в выемке 32F пуансона предварительного формования. Наклонные участки 32C пуансона предварительного формования продолжаются от угловых участков 32B выемки пуансона предварительного формования, каждый в направлении от донной поверхности 32A выемки пуансона предварительного формования. Угол, образованный между наклонными участками 32C пуансона предварительного формования на каждой стороне представляет собой угол β, который больше, чем угол α, образованный между двумя стеночными поверхностями 66G пуансона в пуансоне 66, который будет описан позднее.

Матрица 34 предварительного формования снабжена формовочной поверхностью, соответствующей профилю стороны задней поверхности участков 20D линий ребра и фланцев 20E промежуточного формованного изделия 20. Выемка 34A, служащая в качестве примера участка для вмещения опорного элемента матрицы предварительного формования, образована на центральном участке матрицы 34 предварительного формования. Выемка 34A открыта в направлении верхней стороны (стороны пуансона 32 предварительного формования).

Более конкретно, матрица 34 предварительного формования располагается напротив пуансона 32 предварительного формования. Полость 34F матрицы образована в матрице 34 предварительного формования. Стеночные поверхности 34C полости матрицы предварительного формования в качестве ответной части для стеночных поверхностей 32D стороны пуансона предварительного формования и донная часть 34D матрицы предварительного формования, расположенная между двумя стеночными поверхностями 34C полости матрицы предварительного формования, образованы на внутренней стороне полости 34F матрицы. Выемка 34A образована в донной части 34D матрицы предварительного формования.

Опорный элемент 36 имеет ответную поверхность 36A для донной поверхности пуансона в качестве ответной части для донной поверхности 32A выемки пуансона предварительного формования и ответные поверхности 34B для наклонных участков пуансона в качестве ответных частей для наклонных участков 32C пуансона предварительного формования. Опорный элемент 36 снабжен формовочной поверхностью, соответствующей профилю стороны задней поверхности верхней пластины 20A и наклонных стенок 20C промежуточного формованного изделия 20.

Опорный элемент 36 связан с матрицей 34 предварительного формования через устройство 40 для приложения давления к опорному элементу. Устройство 40 для приложения давления к опорному элементу снабжено газовой подушкой, гидравлическим устройством, пружиной, устройством с электрическим приводом или т.п. Опорный элемент 36 таким образом перемещается относительно матрицы 36 предварительного формования в направлении штамповки для предварительного формования, которое представляет собой вертикальное направление пресса (унифицированное в дальнейшем как «направление штамповки для предварительного формования»), с помощью устройства 40 для приложения давления к опорному элементу. Когда опорный элемент 36 находится в нижней мертвой точке (когда опорный элемент 36 находится в его самом ближнем положении к матрице 34 предварительного формования), нижний участок опорного элемента 36 вмещен в выемку 34A матрицы 34 предварительного формования (см. фиг. 7B).

Далее будут описаны этапы предварительной обработки для формования заготовки 50 с помощью пресса 30 для изготовления промежуточного формованного изделия 20. Предварительная обработка включает в себя этапы предварительной обработки с первого по третий, описываемые ниже.

Как иллюстрируется на фиг. 6, на первом этапе предварительной обработки опорный элемент 36 удерживается в состоянии, в котором он выступает в направлении верхней стороны пресса от матрицы 34 предварительного формования, с помощью устройства 40 для приложения давления к опорному элементу. Заготовку 50 размещают (устанавливают) на опорном элементе 36.

Как иллюстрируется на фиг. 7A, на втором этапе предварительной обработки устройство 38 перемещения перемещает пуансон 32 предварительного формования в направлении нижней стороны пресса (в направлении приближения к опорному элементу 36), и пуансон 32 предварительного формования и опорный элемент 36 плотно захватывают центральный участок, в направлении ширины, заготовки 50. Таким образом формируются верхняя пластина 20A, пара участков 20F предварительного изгиба и пара наклонных стенок 20C промежуточного формованного изделия 20.

Как иллюстрируется на фиг. 7B, на третьем этапе предварительной обработки, в состоянии, в котором заготовка 50 плотно захвачена посредством пуансона 32 предварительного формования и опорного элемента 36, устройство 38 перемещения перемещает пуансон 32 предварительного формования и опорный элемент 36 в направлении вниз относительно матрицы 34 предварительного формования. Когда пуансон 32 предварительного формования и опорный элемент 36 достигают нижнюю мертвую точку, два концевых участка, в направлении ширины, заготовки 50 плотно захватываются посредством пуансона 32 предварительного формования и матрицы 34 предварительного формования. Таким образом формируются пара участков 20D линий ребра и фланцы 20E промежуточного формованного изделия 20.

Способ изготовления штампованного изделия 10

Далее будет описан способ изготовления штампованного изделия 10. В способе изготовления штампованного изделия 10 используется пресс 60 для формования предварительно обработанного промежуточного формованного изделия 20 в штампованное изделие 10. Вначале со ссылкой на фиг. 1-3 будет описан пресс 60.

На фиг. 1-3 стрелка W указывает направление ширины пресса 60, стрелка A указывает верхнюю сторону пресса 60 и стрелка B указывает нижнюю сторону пресса 60. Стрелка A и стрелка B обе указывают направление штамповки.

Направление ширины пресса 60 соответствует направлениям ширины штампованного изделия 10 и промежуточного формованного изделия 20. Вертикальное направление пресса 60 соответствует вертикальным направлениям штампованного изделия 10 и промежуточного формованного изделия 20.

Пресс 60 включает в себя матрицу 62, образующую верхнюю часть пресса 60, и пуансон 66, образующий нижнюю часть пресса 60. Матрица 62 и пуансон 66 располагаются напротив друг друга в направлении штамповки.

Центральный участок, в направлении ширины, матрицы 62 имеет выемку 62A, открытую в направлении нижней стороны пресса. Донная поверхность (поверхность на верхней стороне пресса) донной части 62F матрицы в выемке 62A имеет участок 62B для вмещения опорного элемента, служащий в качестве примера участка для вмещения опорного элемента матрицы, в который вмещается опорный элемент 64 матрицы, который будет описан позднее. Участок 62B для вмещения опорного элемента выполнен в виде выемки, открытой в направлении нижней стороны пресса. За исключением участка 62B для вмещения опорного элемента, внутренняя периферическая поверхность выемки 62A образует формовочную поверхность, соответствующую передней поверхности штампованного изделия 10 на участках 10B линий ребра, вертикальных стенках 10C и участках 10D линий ребра.

Следует отметить, что в настоящем описании, когда говорится, что одна поверхность пресса является ответной частью для другой поверхности пресса, это означает, что одна поверхность пресса располагается напротив другой поверхности пресса в нижней мертвой точке формования. Это также включает в себя случаи, в которых одна поверхность пресса и другая поверхность пресса не являются параллельными друг другу.

Более конкретно, матрица 62 включает в себя донную часть 62F матрицы, которая располагается напротив участка 66F вершины пуансона 66, и участок 62B для вмещения опорного элемента, образованный на донной части 62F. Матрица 62 далее включает в себя формовочные поверхности 62A1 для линий ребра, обеспеченные на обеих сторонах донной части 62F матрицы и служащие в качестве примера донных угловых участков, соответствующих плечам 66H пуансона в пуансоне 66. Матрица 62 далее включает в себя стеночные поверхности 62H полости матрицы, продолжающиеся от соответствующих формовочных поверхностей 62A1 для линий ребра в качестве ответной части для стеночных поверхностей 66G пуансона в пуансоне 66. Стеночные поверхности 62H полости матрицы являются параллельными стеночными поверхностям 66G пуансона.

Ширина выемки 62A больше, чем ширина W2 верхней пластины 20A промежуточного формованного изделия 20 (расстояние между парой участков 20F предварительного изгиба). Участки выемки 62A, которые осуществляют формирование участков 10B линий ребра, образуют формовочные поверхности 62A1 для линий ребра, служащие в качестве пары донных угловых участков. Формовочные поверхности 62A1 для линий ребра имеют профили, изогнутые по существу в круглую дугообразную форму. Участок 62B для вмещения опорного элемента располагается между парой формовочных поверхностей 62A1 для линий ребра.

Матрица 62 соединена с устройством 70 перемещения. Устройство 70 перемещения включает в себя, например, гидравлическое устройство или устройство с электрическим приводом. Матрица 62 таким образом перемещается в направлении штамповки (направлениях к и от пуансона 66) с помощью устройства 70 перемещения.

Опорный элемент 64 матрицы обеспечен на центральном участке, в направлении ширины, матрицы 62. Опорный элемент 64 матрицы связан с матрицей 62 через устройство 72 для приложения давления к опорному элементу. Устройство 72 для приложения давления к опорному элементу снабжено газовой подушкой, гидравлическим устройством, пружиной, устройством с электрическим приводом или т.п. Опорный элемент 64 матрицы таким образом перемещается относительно матрицы 62 в направлении штамповки, которое представляет собой вертикальное направление пресса (унифицированное в дальнейшем как «направление штамповки»), с помощью устройства 72 для приложения давления к опорному элементу. Когда опорный элемент 64 матрицы находится в его самом ближнем положении к матрице 62, опорный элемент 64 матрицы вмещен в участок 62B для вмещения опорного элемента, и опорный элемент 64 матрицы и матрица 62 объединяются в единый блок. Следует отметить, что состояние, в котором опорный элемент 64 матрицы находится в его самом ближнем положении к матрице 62, представляет собой состояние, иллюстрируемое на фиг. 2B. Положение опорного элемента 64 матрицы в этом состоянии в дальнейшем называется как начальное положение опорного элемента 64 матрицы. При формовании штампованного изделия 10 верхняя пластина 20A промежуточного формованного изделия 20 плотно захватывается посредством опорного элемента 64 матрицы и внутреннего опорного элемента 68, который будет описан позднее.

Кроме того, нижняя поверхность опорного элемента 64 матрицы образует формовочную поверхность, которая осуществляет формирование верхней пластины 10A штампованного изделия 10. Нижняя поверхность опорного элемента 64 матрицы (противостоящая поверхность, которая располагается в направлении штамповки напротив пуансона, который будет описан позднее, и внутреннего опорного элемента 68) имеет профиль по существу U-образной формы (выпуклый профиль), выступающий в направлении нижней стороны пресса на виде спереди в поперечном разрезе (см. фиг. 2B). В состоянии, в котором опорный элемент 64 матрицы вмещен в участок 62B для вмещения опорного элемента, нижняя поверхность опорного элемента 64 матрицы выступает от участка 62B для вмещения опорного элемента в направлении нижней стороны пресса. А именно, нижняя поверхность опорного элемента 64 матрицы выступает в выемку 62A (см. фиг. 2B).

Более конкретно, пара наклонных поверхностей 64A, служащих в качестве наклонных поверхностей стороны матрицы, образованы на обоих концевых участках, в направлении ширины, нижней поверхности опорного элемента 64 матрицы. Наклонные поверхности 64A наклонены в направлении нижней стороны пресса (стороны пуансона 66) при продвижении в направлении центра, в направлении ширины, опорного элемента 64.

Поверхность 64B для захвата верхней пластины, представляющая собой пример противостоящей внутреннему опорному элементу поверхности, образована на центральном участке, в направлении ширины пресса, нижней поверхности опорного элемента 64 матрицы. Поверхность 64B для захвата верхней пластины соединяет друг с другом концы внутренней стороны, в направлении ширины, пары наклонных поверхностей 64A, и располагается в плоскости, ортогональной направлению штамповки. А именно, поверхность 64B для захвата верхней пластины параллельна верхней пластине 20A промежуточного формованного изделия 20.

Ширина поверхности 64B для захвата верхней пластины совпадает с шириной W2 верхней пластины 20A промежуточного формованного изделия 20. А именно, в состоянии, в котором верхняя пластина 20A промежуточного формованного изделия 20 захвачена посредством опорного элемента 64 матрицы и внутреннего опорного элемента 68, который будет описан позднее, позиции границ, в направлении ширины, между наклонными поверхностями 64A и поверхностью 64B для захвата верхней пластины совпадают с позициями, в направлении ширины, участков 20F предварительного изгиба промежуточного формованного изделия 20. Кроме того, концевые участки поверхности 64B для захвата верхней пластины, представляющей собой пример противостоящей внутреннему опорному элементу поверхности, и концевые участки поверхности 68A для захвата верхней пластины, представляющей собой пример поверхности вершины внутреннего опорного элемента, располагаются друг над другом в направлении штамповки (это относится ко всем примерным вариантам осуществления, за исключением второго примерного варианта осуществления).

В состоянии, в котором опорный элемент 64 матрицы вмещен в участок 62B для вмещения опорного элемента, величина выступания поверхности 64B для захвата верхней пластины от участка 62B для вмещения опорного элемента в направлении нижней стороны пресса задается в соответствии с обстоятельствами так, что верхняя пластина 10A штампованного изделия 10, извлеченного из пресса 60 после формования, будет иметь плоский профиль (плоскую пластинчатую форму). А именно, величина выступания поверхности 64B для захвата верхней пластины от участка 62B для вмещения опорного элемента (размер наклонных поверхностей 64A по высоте в направлении штамповки) задается соответствующим образом на основании имитационных испытаний и т.п., которые учитывают предел прочности при растяжении, толщину пластины и т.п. металлической листовой заготовки, используемой для штампованного изделия 10.

Пуансон 66 располагается на нижней стороне пресса относительно матрицы 62 и опорного элемента 64 матрицы, и располагается напротив матрицы 62 и опорного элемента 64 матрицы в направлении штамповки. Пуансон 66 имеет выпуклый профиль, выступающий в направлении верхней стороны пресса на виде спереди в поперечном разрезе. Наружная поверхность пуансона 66 представляет собой формовочную поверхность, соответствующую задней поверхности штампованного изделия 10 на обоих боковых участках, в направлении ширины, верхней пластины 10A, участках 10B линий ребра, вертикальных стенках 10C, участках 10D линий ребра и фланцах 10E.

Пара наклонных поверхностей 66A, служащие в качестве примера наклонных поверхностей стороны пуансона, в качестве ответных частей для наклонных поверхностей 64A, образованы на участке 66F вершины (верхнем участке) пуансона 66, который пересекает направление штамповки, в позиции напротив наклонных поверхностей 64A опорного элемента 64 матрицы в направлении штамповки. А именно, наклонные поверхности 66A параллельны наклонным поверхностям 64A и наклонены в направлении нижней стороны пресса при продвижении от плеч 66H пуансона в пуансоне 66 в направлении центра в направлении ширины. Кроме того, наклонные поверхности 66A имеют профиль, обратный по контуру профилю наклонных поверхностей 64A опорного элемента 64 матрицы.

Следует отметить, что в рассматриваемом примерном варианте осуществления наклонные поверхности 66A обеспечены на обеих сторонах, в направлении ширины, участка 66F вершины. Однако настоящее изобретение не ограничивается этим. Например, наклонная поверхность 66A может быть обеспечена только на одной стороне, в направлении ширины, участка 66F вершины. Кроме того, наклонные поверхности 66A, обеспеченные на обеих сторонах, в направлении ширины, участка 66F вершины, имеют одинаковый профиль. Однако настоящее изобретение не ограничивается этим. Например, наклонная поверхность 66A на одной стороне, в направлении ширины, участка 66F вершины может иметь профиль, отличающийся от профиля наклонной поверхности 66A на другой стороне.

Кроме того, участок 66F вершины (верхний участок) пуансона 66 имеет участок 66B для вмещения опорного элемента, служащий в качестве примера участка для вмещения внутреннего опорного элемента для вмещения внутреннего опорного элемента 68, который будет описан позднее. Участок 66B для вмещения опорного элемента выполнен в виде выемки, открытой в направлении верхней стороны пресса, и является смежным паре наклонных поверхностей 66A. Поверхность вершины пуансона 66 (представляющая собой верхнюю поверхность пуансона 66 за исключением участка 66B для вмещения опорного элемента и плеч 66H пуансона, обеспеченных на обеих сторонах участка 66F вершины пуансона 66, и соответствующая поверхности вершины пуансона в настоящей заявке) таким образом образована посредством пары наклонных поверхностей 66A.

Соответствующие плечи 66H пуансона, обеспеченные на обеих сторонах участка 66F вершины пуансона 66, имеют профиль, обратный по контуру профилю формовочных поверхностей 66A1 для линий ребра матрицы 62. Стеночные поверхности 66G пуансона, продолжающиеся в направлениях от участка 66F вершины, образованы от соответствующих плеч 66H пуансона. Две стеночные поверхности 66G пуансона выполнены наклонными таким образом, что они отдаляются друг от друга при продвижении в направлении нижней стороны B пресса, тем самым образуя угол α между двумя стеночными поверхностями 66G пуансона. Следует отметить, что две стеночные поверхности 66G пуансона могут быть параллельны друг другу (в направлении вдоль направления штамповки).

Внутренний опорный элемент 68 обеспечен на центральном участке, в направлении ширины, участка 66F вершины (верхнего участка) пуансона 66. Внутренний опорный элемент 68 имеет ширину H4. Внутренний опорный элемент 68 связан с пуансоном 66 через устройство 74 для приложения давления к опорному элементу. Устройство 74 для приложения давления к опорному элементу снабжено газовой подушкой, гидравлическим устройством, устройством с электрическим приводом или т.п. Внутренний опорный элемент 68 таким образом перемещается относительно пуансона 66 в направлении штамповки с помощью устройства 74 для приложения давления к опорному элементу. Когда внутренний опорный элемент 68 находится в его самом ближнем положении к пуансону 66 в нижней мертвой точке, внутренний опорный элемент 68 вмещен в участок 66B для вмещения опорного элемента (см. фиг. 3B).

Кроме того, внутренний опорный элемент 68 располагается напротив поверхности 64B для захвата верхней пластины опорного элемента 64 матрицы в направлении штамповки. Верхняя поверхность внутреннего опорного элемента 68 образована поверхностью 68A для захвата верхней пластины, служащей в качестве примера поверхности вершины внутреннего опорного элемента, пересекающей направление штамповки. Поверхность 68A для захвата верхней пластины параллельна поверхности 64B для захвата верхней пластины опорного элемента 64 матрицы. А именно, поверхность 68A для захвата верхней пластины располагается в плоскости, ортогональной направлению штамповки (направлению, в котором матрица 62 и пуансон 66 располагаются напротив друг друга).

Ширина поверхности 68A для захвата верхней пластины совпадает с шириной W2 верхней пластины 20A промежуточного формованного изделия 20. А именно, в состоянии, в котором опорный элемент 64 матрицы и внутренний опорный элемент 68 захватывают верхнюю пластину 20A промежуточного формованного изделия 20, позиции, в направлении ширины, плеч на обеих сторонах, в направлении ширины, внутреннего опорного элемента 68 совпадают с позициями, в направлении ширины, участков 20F предварительного изгиба промежуточного формованного изделия 20. Следует отметить, что в состоянии, в котором внутренний опорный элемент 68 вмещен в участок 66B для вмещения опорного элемента, поверхность 68A для захвата верхней пластины внутреннего опорного элемента 68 располагается в той же плоскости, что и плоскость входа в участок 66B для вмещения опорного элемента (см. фиг. 3B).

Следует отметить, что на первом этапе способа изготовления штампованного изделия, который будет описан позднее, устройство 74 для приложения давления к опорному элементу заставляет внутренний опорный элемент 68 выступать в направлении верхней стороны пресса относительно участка 66B для вмещения опорного элемента. На первом этапе, в состоянии, в котором задняя поверхность (поверхность на одной стороне в направлении толщины пластины) верхней пластины 20A промежуточного формованного изделия 20 размещена на внутреннем опорном элементе 68, опорный элемент 64 матрицы и внутренний опорный элемент 68 захватывают верхнюю пластину 20A верхнего формованного изделия 20. Соотношение между величиной H выступания внутреннего опорного элемента 68 от пуансона 66 (более конкретно, плеч 66H пуансона в пуансоне 66) (см. фиг. 10) и углом θ2 предварительного изгиба промежуточного формованного изделия 20 (см. фиг. 5) задается следующим образом.

Когда промежуточное формованное изделие 20 размещается на внутреннем опорном элементе 68, при этом внутренний опорный элемент 68 имеет предварительно заданную величину H выступания, угол θ2 предварительного изгиба задается таким образом, что наклонные стенки 20C промежуточного формованного изделия 20 являются касательными к плечам 66H пуансона (см. фиг. 1). Другими словами, угол θ2 предварительного изгиба задается таким образом, что на первом этапе способа изготовления штампованного изделия наклонные поверхности 20C продолжаются в касательных направлениях, которые являются касательными к плечам 66H пуансона.

Далее будет описан способ изготовления штампованного изделия 10. Способ изготовления штампованного изделия 10 включает в себя этапы с первого по третий, описываемые ниже.

Как иллюстрируется на фиг. 1, на первом этапе устройство 74 для приложения давления к опорному элементу удерживает внутренний опорный элемент 68 в состоянии, в котором он выступает от участка 66B для вмещения опорного элемента в направлении верхней стороны пресса. В этом состоянии задняя поверхность верхней пластины 20A промежуточного формованного изделия размещается (устанавливается) на внутреннем опорном элементе 68. При выполнении этого верхняя пластина 20A размещается (устанавливается) на внутреннем опорном элементе 68 таким образом, что позиции участков 20F предварительного изгиба промежуточного формованного изделия 20 будут выровнены с плечами на обеих сторонах, в направлении ширины, внутреннего опорного элемента 68. Устройство 72 для приложения давления к опорному элементу затем перемещает опорный элемент 64 матрицы из начального положения в направлении нижней стороны пресса, и поверхность 64B для захвата верхней пластины опорного элемента 64 матрицы и поверхность 68A для захвата верхней пластины внутреннего опорного элемента 68 захватывают верхнюю пластину 20A промежуточного формованного изделия 20 в направлении штамповки.

На втором этапе устройство 70 перемещения перемещает матрицу 62 в направлении нижней стороны пресса (стороны пуансона 66) из состояния, иллюстрируемого на фиг. 1 (см. фиг. 2A). В результате матрица 62 приближается к опорному элементу 64 матрицы, внутреннему опорному элементу 68 и пуансону 66. При выполнении этого матрица 62 перемещается в направлении нижней стороны пресса и при этом устройство 72 для приложения давления к опорному элементу и устройство 74 для приложения давления к опорному элементу поддерживают плотный захват верхней пластины 20A опорным элементом 64 матрицы и внутренним опорным элементом 68. Следует отметить, что аналогичный эффект может быть достигнут путем соединения устройства перемещения с пуансоном 66 для перемещения пуансона 66 в направлении верхней стороны пресса (стороны матрицы 62).

Пуансон 66 таким образом вдавливается в выемку 62A матрицы 62, осуществляя формирование вертикальных стенок 10C штампованного изделия 10. А именно, как иллюстрируется на фиг. 2B, матрица 62 перемещается в направлении нижней стороны пресса до тех пор, пока опорный элемент 64 матрицы не будет вмещен внутри участка 62B для вмещения опорного элемента и матрица 62 и опорный элемент 64 матрицы объединятся в единый блок. А именно, достигается состояние, в котором опорный элемент 64 матрицы не будет иметь возможности перемещения в направлении верхней стороны пресса относительно матрицы 62.

На третьем этапе устройство 70 перемещения перемещает матрицу 62 и опорный элемент 64 матрицы как единый блок дальше в направлении нижней стороны пресса из состояния второго этапа. Единый блок, образованный матрицей 62 и опорным элементом 64 матрицы, в результате принудительно перемещается в направлении стороны пуансона 66. При выполнении этого внутренний опорный элемент 68 перемещается в направлении нижней стороны пресса вместе с матрицей 62 и опорным элементом 64 матрицы, и при этом устройство 72 для приложения давления к опорному элементу и устройство 74 для приложения давления к опорному элементу поддерживают плотный захват верхней пластины 20A опорным элементом 64 матрицы и внутренним опорным элементом 68.

Более конкретно, внутренний опорный элемент 68 вмещается в участок 66B для вмещения опорного элемента таким образом, что участок промежуточного формованного изделия 20, соответствующий верхней пластине 10A штампованного изделия 10, принимает плоскую пластинчатую форму. Опорный элемент 64 матрицы и внутренний опорный элемент 68 таким образом изгибают участки 20F предварительного изгиба промежуточного формованного изделия назад в плоскую пластинчатую форму.

Затем из состояния, иллюстрируемого на фиг. 3A, устройство 70 перемещения перемещает единый блок, образованный матрицей 62 и опорным элементом 64 матрицы, дальше в направлении нижней стороны пресса. Единый блок, образованный матрицей 62 и опорным элементом 64 матрицы, в результате принудительно перемещается дальше в направлении стороны пуансона 66. Участки 20F предварительного изгиба промежуточного формованного изделия 20 соответственно изгибаются дальше назад в направлении стороны задней поверхности верхней пластины 10A посредством матрицы 62 и опорного элемента 64 матрицы и внутреннего опорного элемента 68 и пуансона 66. Кроме того, участок промежуточного формованного изделия 20, соответствующий верхней пластине 10A штампованного изделия 10, плотно захватывается опорным элементом 64 матрицы и внутренним опорным элементом 68. Штампованное изделие 10 затем извлекается из пресса 60, тем самым формируется штампованное изделие 10 с верхней пластиной 10A, имеющей плоскую пластинчатую форму.

Далее будут описаны работа и полезные эффекты рассматриваемого примерного варианта осуществления, используя сравнение со способом изготовления в соответствии со сравнительным примером, описанным в известном уровне техники. Вначале будет описан способ изготовления штампованного изделия в соответствии со сравнительным примером. В способе изготовления штампованного изделия в соответствии со сравнительным примером используется заготовка 50 плоской пластинчатой формы для формования штампованного изделия 10. А именно, в сравнительном примере выполняется сразу штамповка заготовки 50, вместо использования предварительно обработанного промежуточного формованного изделия 20 в соответствии с рассматриваемым примерным вариантом осуществления.

На фиг. 8 представлен схематический вид в увеличенном масштабе, иллюстрирующий окрестность плеча 66H пуансона в прессе в соответствии со сравнительным примером. Следует отметить, что на фиг. 8 части пресса в соответствии со сравнительным примером, имеющие конфигурацию, аналогичную рассматриваемому примерному варианту осуществления, обозначены такими же ссылочными позициями. Кроме того, в прессе в соответствии со сравнительным примером участки, соответствующие наклонным поверхностям 64A матрицы 62 и наклонным поверхностям 66A пуансона 66 в рассматриваемом примерном варианте осуществления, образованы таким образом, что они располагаются в плоскостях, ортогональных направлению штамповки. А именно, нижняя поверхность опорного элемента 64 матрицы имеет плоский профиль.

Вначале в сравнительном примере, аналогично рассматриваемому примерному варианту осуществления, матрицу 62 принудительно перемещают в направлении стороны пуансона 66 в состоянии, в котором заготовка 50 захвачена посредством опорного элемента 64 матрицы и внутреннего опорного элемента 68, тем самым осуществляется формирование участков, соответствующих вертикальным стенкам 10C штампованного изделия 10. При выполнении этого внутренний опорный элемент 68 выступает в направлении стороны матрицы 62 относительно пуансона 66. Соответственно, участки заготовки 50, простирающиеся от плеч внутреннего опорного элемента 68 до плеч 66H пуансона (эти участки называются в дальнейшем участки 52 слабины), изгибаются с наклоном в направлении нижней стороны пресса при продвижении в направлении наружной стороны, в направлении ширины, пресса.

Более конкретно, участок 52 слабины искривляется таким образом, что он является выпуклым в направлении стороны передней поверхности заготовки 50. Длина L1 участка 52 слабины больше, чем длина L2 между внутренним опорным элементом 68 и плечом 66H пуансона в направлении ширины. Из состояния на фиг. 8 матрица 62 и опорный элемент 64 матрицы перемещаются до нижней мертвой точки и при этом участки 52 слабины все еще плотно захвачены посредством матрицы 62 и опорного элемента 64 матрицы и пуансона 66. При выполнении этого участок, который изгибается посредством плеча 66H пуансона (участок «a» на фиг. 8), отжимается в направлении нижней стороны пресса, чтобы сформировать вертикальную стенку 10C. Участок на участке 52 слабины на стороне внутреннего опорного элемента 68 (участок «b» на фиг. 8) расплющивается, чтобы сформировать часть верхней пластины 10A.

Соответственно, как иллюстрируется на фиг. 9, в штампованном изделии 10 в соответствии со сравнительным примером участок «a» образует участок основания вертикальной стенки 10C, а участок «b» образует участок на обеих сторонах, в направлении ширины, верхней пластины 10A. Участок «a» изгибается в дугообразную форму, выпуклую в направлении наружной стороны штампованного изделия 10, плечом 66H пуансона в состоянии на фиг. 8, и затем отжимается наружу в направлении стороны вертикальной стенки 10C в состоянии на фиг. 9, и изгибается назад, чтобы сформировать вертикальную стенку 10C. При выполнении этого на изгибаемом назад участке «a» возникает напряжение сжатия на наружной стороне штампованного изделия 10, и напряжение растяжения возникает на внутренней стороне штампованного изделия 10. Поэтому возникает первый момент (см. стрелку M1 на фиг. 9) в направлении внутренней стороны штампованного изделия 10 на участке «a» штампованного изделия 10 перед извлечением из пресса.

Участок «b» на участке 52 слабины искривляется таким образом, что он является выпуклым в направлении наружной стороны штампованного изделия 10 (стороны передней поверхности заготовки 50), и затем формуется (изгибается назад) в плоскую пластинчатую форму, чтобы сформировать верхнюю пластину 10A. При выполнении этого на участке «b», отформованного в плоскую пластинчатую форму, напряжение сжатия возникает на наружной стороне штампованного изделия 10, и напряжение растяжения возникает на внутренней стороне штампованного изделия 10. Поэтому возникает второй момент (см. стрелку M2 на фиг. 9) в направлении внутренней стороны штампованного изделия 10 на участке «b» штампованного изделия 10 перед извлечением из пресса.

Кроме того, участки штампованного изделия 10 между участками «a» и участками «b» (а именно, участки 10B линий ребра штампованного изделия 10) изгибаются в выпуклую дугообразную форму в направлении наружной стороны штампованного изделия 10 плечами 66H пуансона. При выполнении этого на участках 10B линий ребра напряжение растяжения возникает на наружной стороне штампованного изделия 10, и напряжение сжатия возникает на внутренней стороне штампованного изделия 10. Поэтому возникает третий момент (см. стрелку M3 на фиг. 9) в направлении наружной стороны штампованного изделия 10 на участках 10B линий ребра штампованного изделия 10 перед извлечением из пресса.

В сравнительном примере первый и второй момент, возникающие на участках «a» и участках «b» штампованного изделия 10, как описывалось выше, нейтрализуются (уравновешиваются) третьим моментом, возникающим на участках 10B линий ребра штампованного изделия 10, тем самым подавляя пружинение в штампованном изделии 10. Однако в способе изготовления в соответствии со сравнительным примером, чем больше величина H выступания внутреннего опорного элемента 68 от пуансона 66, тем больше будет величина изгибания участков 52 слабины. В результате, величина искривления участков 52 слабины в выпуклую форму в направлении стороны передней поверхности заготовки 50 имеет тенденцию к увеличению.

Чем больше величина H выступания внутреннего опорного элемента 68 от пуансона 66, тем больше первый момент, возникающий на участке «a», и второй момент, возникающий на участке «b» штампованного изделия 10. Соответственно, величина смещения вертикальных стенок 10C в направлении внутренней стороны штампованного изделия 10 имеет тенденцию к увеличению, когда величина H выступания становится больше. Другими словами, когда первый и второй моменты увеличиваются, размеры, в направлении ширины, вертикальных стенок 10C изменяются чрезмерным образом относительно величины H выступания внутреннего опорного элемента 68 от пуансона 66. В результате допустимый диапазон (разница между верхним предельным значением и нижним предельным значением) величины H выступания внутреннего опорного элемента 68 от пуансона 66 становится более ограниченным для поддержания вертикальных стенок 10C в пределах допуска для заданной формы (изготовленного изделия) после формования.

Однако в рассматриваемом примерном варианте осуществления используется предварительно обработанное промежуточное формованное изделие 20 для формования штампованного изделия 10. А именно, участки 20F предварительного изгиба образованы на промежуточном участке, в направлении ширины, промежуточного формованного изделия 20, и наклонные стенки 20C промежуточного формованного изделия 20, соответствующие описанным выше участкам 52 слабины, предварительно согнуты в направлении стороны плеча 66H пуансона. Другими словами, наклонные стенки 20C промежуточного формованного изделия 20 являются более близкими к плечам 66H пуансона, чем в сравнительном примере.

Соответственно, как иллюстрируется на фиг. 10, когда матрица 62 принудительно перемещается в направлении стороны пуансона 66, чтобы сформировать вертикальные стенки 10C штампованного изделия 10, подавляется деформация участков наклонных стенок 20C, соответствующих участкам 52 слабины, в выпуклую искривленную форму в направлении стороны передней поверхности наклонных стенок 20C. Соответственно, подавляется возникновение второго момента на описанном выше участке «b» в штампованном изделии 10 после извлечения из пресса. В результате в основном возникают первый момент в направлении внутренней стороны штампованного изделия 10 на участках «a» штампованного изделия и третий момент в направлении наружной стороны штампованного изделия 10 на участках 10B линий ребра штампованного изделия, которые нейтрализуют (уравновешивают) друг друга, обеспечивая возможность подавления пружинения в штампованном изделии 10.

А именно, может быть подавлено влияние второго момента на величину смещения, в направлении ширины, вертикальных стенок 10C, обеспечивая возможность регулировки величины смещения, в направлении ширины, вертикальных стенок 10C с использованием в основном только первого момента. Таким образом подавляется чрезмерное изменение размеров, в направлении ширины, вертикальных стенок 10C относительно величины H выступания внутреннего опорного элемента 68 от пуансона 66. В результате допустимый диапазон (разница между верхним предельным значением и нижним предельным значением) величины H выступания внутреннего опорного элемента 68 от пуансона 66 может быть расширен. Также может быть подавлено чрезмерное увеличение величины смещения вертикальных стенок 10C в направлении внутренней стороны штампованного изделия 10 при увеличении величины H выступания внутреннего опорного элемента 68 от пуансона 66.

Как было описано выше, обеспечивается возможность формования штампованного изделия 10 с обеспечением в пределах допуска точности размеров вертикальных стенок 10C, даже при расширенном диапазоне величины H выступания внутреннего опорного элемента 68 от пуансона 66.

Далее это будет описано со ссылкой на график на фиг. 11. График иллюстрирует результаты имитационных испытаний по формованию штампованного изделия 10, иллюстрируемого на фиг. 12, с использованием способов изготовления в соответствии со сравнительным примером и в соответствии с рассматриваемым примерным вариантом осуществления. График иллюстрирует зависимость между величиной H выступания внутреннего опорного элемента 68 пуансона 66 и позициями, в направлении ширины, участка переднего конца одной из вертикальных стенок 10C штампованного изделия 10.

Вначале будут описаны различные размеры штампованного изделия 10, иллюстрируемого на фиг. 12. В этом штампованном изделии 10 ширина штампованного изделия 10 на стороне верхней пластины 10A составляет 90 мм, и вертикальный размер штампованного изделия 10 (вертикальный размер от передней поверхности верхней пластины 10A до передних поверхностей фланцев 10E) составляет 60 мм. Угол θ1, образованный между верхней пластиной 10A и вертикальными стенками 10C штампованного изделия 10, составляет 100°. Кроме того, штампованное изделие 10 образовано из листовой высокопрочной стали, имеющей толщину листа 1,4 мм и предел прочности при растяжении 1180 МПа.

На графике на фиг. 11 горизонтальная ось показывает величины H выступания (мм) внутреннего опорного элемента 68 от плеч 66H пуансона, и вертикальная ось показывает позиции участка переднего конца одной вертикальной стенки 10C штампованного изделия. Следует отметить, что вертикальная ось указывает величину отклонения (величину изменения) (мм) вертикальной стенки 10C относительно заданной формы вертикальной стенки 10C в направлении ширины. А именно, положительная сторона вертикальной оси указывает позиции вертикальной стенки 10C в направлении наружной стороны, в направлении ширины, относительно заданной формы (позиции) после формования, и отрицательная сторона вертикальной оси указывает позиции вертикальной стенки 10C в направлении внутренней стороны, в направлении ширины, относительно заданной формы (позиции) после формования. Кроме того, на этом графике отмеченная точками область представляет собой область в пределах допуска заданной формы одной вертикальной стенки 10C. Следует отметить, что в рассматриваемом примерном варианте осуществления допуск в отношении заданной формы одной вертикальной стенки 10C задается равным ±0,5 мм. На графике точки, показанные в виде белых кругов, представляют собой данные для сравнительного примера, и точки, показанные в виде белых квадратов, представляют собой данные для рассматриваемого примерного варианта осуществления.

Как показано на графике, в штампованном изделии 10 в соответствии со сравнительным примером, чем больше величина H выступания внутреннего опорного элемента 68 от плеч 66H пуансона, тем больше величина смещения, в направлении ширины, вертикальной стенки 10C. Другими словами, в сравнительном примере наклон линии, соединяющей точки данных, является сравнительно крутым. Кроме того, в сравнительном примере, чтобы сформировать вертикальную стенку 10C в пределах допуска заданной формы, величина H выступания должна быть задана приблизительно между 1,9 мм и 2,5 мм, что дает допустимый диапазон величины H выступания приблизительно 0,6 мм при изготовлении. А именно, в прессе 60 позиция внутреннего опорного элемента 68 относительно пуансона 66 должна регулироваться в пределах допустимого диапазона величина H выступания (в пределах диапазона 0,6 мм) для изготовления штампованного изделия 10.

В отличие от этого, в рассматриваемом примерном варианте осуществления, как иллюстрируется на графике на фиг. 11, величина смещения, в направлении ширины, вертикальной стенки 10C относительно величины изменения величины H выступания внутреннего опорного элемента 68 от плеч 66H пуансона меньше. Другими словами, в рассматриваемом примерном варианте осуществления наклон линии, соединяющей точки данных, является более пологим, чем в сравнительном примере.

Кроме того, в рассматриваемом примерном варианте осуществления величины H выступания, при которых вертикальная стенка 10C будет сформирована в пределах допуска заданной формы, составляют приблизительно от 1,0 мм до 4,0 мм. Допустимый диапазон величины H выступания таким образом расширяется до приблизительно 3 мм при изготовлении. Соответственно, способ изготовления штампованного изделия в соответствии с рассматриваемым примерным вариантом осуществления обеспечивает возможность расширения допустимого диапазона (разницы между верхним предельным значением и нижним предельным значением) величины H выступания внутреннего опорного элемента 68 от пуансона 66, при котором вертикальная стенка 10C поддерживается в пределах допуска заданной формы в направлении ширины после формования. Кроме того, в прессе 60 внутренний опорный элемент 68 может регулироваться в пределах расширенного диапазона, что дает возможность способствовать улучшению производительности при изготовлении штампованного изделия 10.

Следует отметить, что в рассматриваемом примерном варианте осуществления, иллюстрируемом на фиг. 11, когда величина H выступания внутреннего опорного элемента 68 от пуансона 66 составляет 2,5 мм, угол θ2 предварительного изгиба промежуточного формованного изделия 20 задается таким образом, что наклонные стенки 20C промежуточного формованного изделия 20 контактируют с плечами 66H пуансона.

Кроме того, в рассматриваемом примерном варианте осуществления участок 66F вершины пуансона 66 в прессе 60 имеет наклонные поверхности 66A, которые постепенно углубляются от участка 66F вершины при продвижении от плеч 66H пуансона в направлении центра, в направлении ширины, пуансона 66. Нижняя поверхность опорного элемента 64 матрицы имеет выпуклый профиль, соответствующий участку 66F вершины пуансона 66. Более конкретно, нижняя поверхность опорного элемента 64 матрицы имеет наклонные поверхности 64A, расположенные напротив наклонных поверхностей 66A таким образом, что они параллельны наклонным поверхностям 66A. Это обеспечивает возможность изгибания назад наклонных стенок 20C промежуточного формованного изделия 20 на описанном выше третьем этапе. Тем самым обеспечивается возможность формирования верхней пластины 10A, имеющей плоский профиль, даже имея участки 20F предварительного изгиба, предварительно сформированные в промежуточном формованном изделии 20.

В прессе 60 ширина внутреннего опорного элемента 68 совпадает с шириной W2 верхней пластины 20A промежуточного формованного изделия 20. Соответственно, на описанном выше первом этапе, когда промежуточное формованное изделие 20 размещается (устанавливается) на внутреннем опорном элементе 68, может быть подавлено смещение промежуточного формованного изделия в направлении ширины относительно внутреннего опорного элемента 68. Это обеспечивает возможность размещения (установки) промежуточного формованного изделия 20 на внутреннем опорном элементе 68 надлежащим образом, в состоянии, в котором подавляется смещение промежуточного формованного изделия 20 из позиции.

Кроме того, в прессе 60 наклонные поверхности 66A пуансона располагаются смежно внутреннему опорному элементу 68. Как было описано выше, ширина внутреннего опорного элемента 68 совпадает с шириной W2 верхней пластины 20A промежуточного формованного изделия 20. Кроме того, на нижней поверхности опорного элемента 64 матрицы наклонные поверхности 64A и поверхность 64B для захвата верхней пластины располагаются смежно друг другу. Ширина поверхности 64B для захвата верхней пластины совпадает с шириной W2 верхней пластины 20A промежуточного формованного изделия 20, и она перекрывает верхнюю пластину 20A промежуточного формованного изделия 20 в направлении штамповки.

Соответственно, когда опорный элемент 64 матрицы и внутренний опорный элемент 68 захватывают верхнюю пластину 20A промежуточного формованного изделия 20, позиции границ, в направлении ширины, между наклонными поверхностями 64A и поверхностью 64B для захвата верхней пластины опорного элемента 64 матрицы совпадают с позициями, в направлении ширины, участков 20F предварительного изгиба промежуточного формованного изделия 20. Кроме того, позиции, в направлении ширины, плеч внутреннего опорного элемента 68 совпадают с позициями, в направлении ширины, участков 20F предварительного изгиба промежуточного формованного изделия 20. Соответственно, на описанном выше третьем этапе, при формировании верхней пластины 10A штампованного изделия 10, участки 20F предварительного изгиба промежуточного формованного изделия 20 плотно захватываются в состоянии, когда они изгибаются назад в направлении стороны задней поверхности верхней пластины 20A. Тем самым обеспечивается возможность удаления складок на участках 20F предварительного изгиба с верхней пластины 10A штампованного изделия 10. Тем самым обеспечивается возможность получения в результате эффективным образом плоского профиля верхней пластины 10A штампованного изделия 10.

Кроме того, угол θ2 предварительного изгиба промежуточного формованного изделия 20 задается таким образом, что наклонные поверхности 20C контактируют с плечами 66H пуансона, когда верхняя пластина 20A промежуточного формованного изделия 20 размещается на внутреннем опорном элементе 68 на описанном выше первом этапе. Когда матрица 62 и пуансон 66 осуществляют формирование вертикальных стенок 10C штампованного изделия 10, наклонные стенки 20C промежуточного формованного изделия 20 контактируют с плечами 66H пуансона. Тем самым обеспечивается возможность эффективного подавления деформации участков наклонных стенок 20C, соответствующих описанным выше участкам 52 слабины, и образования искривленной формы в направлении стороны передней поверхности наклонных стенок 20C. Другими словами, обеспечивается возможность формования штампованного изделия 10 с поддержанием при этом участков наклонных стенок 20C, соответствующих участкам 52 слабины, наклонными в по существу прямолинейной форме. Тем самым обеспечивается возможность эффективного подавления возникновения второго момента на описанных выше участках «b» штампованного изделия 10, обеспечивая возможность эффективного подавления влияния второго момента.