Двухстадийный способ алкилирования бензола с образованием линейных алкилбензолов - RU2173677C2

Код документа: RU2173677C2

Чертежи

Описание

Изобретение в основном относится к алкилированию бензола олефинами с использованием катализаторов на основе морденита.

Линейные алкилбензолы (ЛАБ), имеющие длинные цепи (обычно 10-14 атомов углерода), являются широко используемыми, промышленно выпускаемыми продуктами. Линейные алкилбензолы обычно подвергают сульфонированию для получения посредством этого поверхностно-активных веществ.

Обычно в промышленном производстве ЛАБ получают с использованием классической реакции Фриделя-Крафтса, применяя такие катализаторы, как хлорид алюминия, или используя катализаторы типа сильных кислот, как, например, фтористый водород, чтобы провести алкилирование бензола олефинами. Хотя такие способы имеют высокие значения степени превращения, селективность по отношению к 2-фенилизомеру является низкой, обычно составляя около 30% или менее. Линейные алкилбензолы с высоким содержанием 2-фенилизомера являются весьма желательными, поскольку такие соединения, после сульфонирования, имеют длинные "хвосты", которые обеспечивают повышенную растворимость и улучшенные моющие свойства.

В некоторых источниках обсуждается использование других катализаторов, влияющих на алкилирование. Например, в Патенте США 5196574 применяется катализатор типа фторированного аморфного кремнезема-глинозема. Кроме того, в Патенте ЕР-А-0692307 описывается использование в качестве катализатора смеси цеолита Y и целиковой глины с образованием алкилароматических соединений с длинной цепью.

В настоящее время признано, что существует необходимость в способе получения ЛАБ, в котором имеет место высокая степень превращения олефина, высокая селективность по отношению к 2-фенилизомеру ЛАБ и в котором применяется катализатор, имеющий продолжительный срок службы и простой в обращении. В настоящем изобретении предлагается решение одной или нескольких проблем и устранение недостатков, описанных выше.

Настоящее изобретение в широком смысле представляет собой способ, пригодный для получения моноалкилбензола, включающий стадии: (а) контактирование бензола с олефином, содержащим от около 5 до около 30 атомов углерода, в присутствии фторсодержащего морденита, в таких условиях, что образуется линейный моноалкилбензол; и (б) контактирование продукта стадии (а) с бензолом в присутствии катализатора на основе фторсодержащей глины, так что продукт стадии (б) имеет бромное число, меньшее чем бромное число продукта стадии (a).

В другом аспекте настоящее изобретение представляет собой способ, полезный для получения моноалкилбензола, включающий стадии: подачу исходной смеси, содержащей олефин, имеющий от около 5 до около 30 атомов углерода, и бензол, на слой катализатора на основе фторсодержащего морденита в таких условиях, что образуется линейный моноалкилированный бензол, причем бензолу, олефину и моноалкилбензолу дают стекать со слоя катализатора в ребойлер; удаления моноалкилированного бензола из ребойлера; нагревания содержимого ребойлера таким образом, что бензол отгоняется, с тем чтобы далее вступить в контакт со слоем фторсодержащего морденита; и контактирование моноалкилированного бензола, удаленного из ребойлера, с бензолом в присутствии катализатора на основе фторсодержащей глины, так что бромное число моноалкилированного бензола, удаленного из ребойлера, понижается.

Еще в одном аспекте, настоящее изобретение относится к мордениту, полезному для алкилирования бензола олефином, имеющему мольное отношение кремнезема к глинозему от около 10:1 до около 100:1, где морденит обработан водным раствором фтористого водорода, так что морденит содержит от около 0,1 до около 4 процентов фтора по массе.

Еще в одном широком аспекте настоящее изобретение представляет собой способ, полезный для получения фторсодержащего морденита, включающий контактирование морденита, имеющего мольное отношение кремнезема к глинозему от около 10:1 до около 100:1, с водным раствором фтористого водорода, концентрация фтористого водорода в котором находится в интервале от около 0,1 до около 10 процентов по массе, так что получается содержащий фтор морденит, сбор фторсодержащего морденита фильтрованием и сушку. В одном воплощении настоящего изобретения раствор HF имеет концентрацию в интервале от около 0,1 до около 5% по массе.

Морденитовый катализатор, обработанный фтором, дает, что является благоприятным, высокую селективность по отношению к 2-фенилизомеру при получении ЛАБ, обычно давая значения селективности около 70 процентов или более. Кроме того, обработанный фтором морденит обладает длительным сроком службы, предпочтительно имея снижение активности лишь на 25 процентов или менее после 400 часов работы. Процесс, проводимый в аппаратах, показанных на фиг. 1 и 2, имеет то преимущество, что бензол, восходящий вверх из ребойлера, непрерывно очищает катализатор, повышая тем самым срок службы катализатора. Кроме того, настоящее изобретение позволяет, что является благоприятным, получать лишь малые количества диалкилбензола, который не слишком пригоден для производства моющих средств, а также лишь незначительные количества производных тетралина.

Кроме того, двустадийный процесс, в котором на второй стадии алкилирования используется катализатор на основе фторсодержащей глины, ведет к повышенной концентрации алкилированных продуктов, а также к пониженному бромному числу образующегося продукта по сравнению с бромным числом алкилированного продукта, получаемого с использованием морденита в одностадийной реакции.

Некоторые термины и выражения, как они используются в настоящем описании, имеют следующие значения. "Мэкв/г" обозначает миллиэквиваленты титруемой кислоты в расчете на грамм катализатора, что является единицей, используемой для описания кислотности катализаторов. Кислотность в общем случае определяется титрованием основанием, например, добавлением к катализатору избытка основания, такого как гидроксид натрия, с последующим обратным титрованием катализатора. "Степень превращения" обозначает выраженную в процентах мольную долю данного реагента, превращенного в продукт. В общем случае, при практическом использовании настоящего изобретения степень превращения олефина составляет около 95% или более. "Селективность" обозначает выраженную в процентах мольную долю конкретного компонента в продукте. В общем случае, при практическом использовании настоящего изобретения селективность по отношению к 2-фенилизомеру составляет около 70 или более.

Бромное число обозначает количество брома в граммах, поглощаемое в расчете на 100 г образца, и определяется титрованием бромид-броматным раствором. Морденитовый катализатор согласно настоящему изобретению является пригодным в качестве катализатора для получения линейных алкилбензолов в соответствии со способом получения линейных алкилбензолов согласно настоящему изобретению. Линейный алкилбензол пригоден в качестве исходного вещества для получения сульфонированного линейного алкилбензола, который, в свою очередь, пригоден в качестве поверхностно-активного средства.

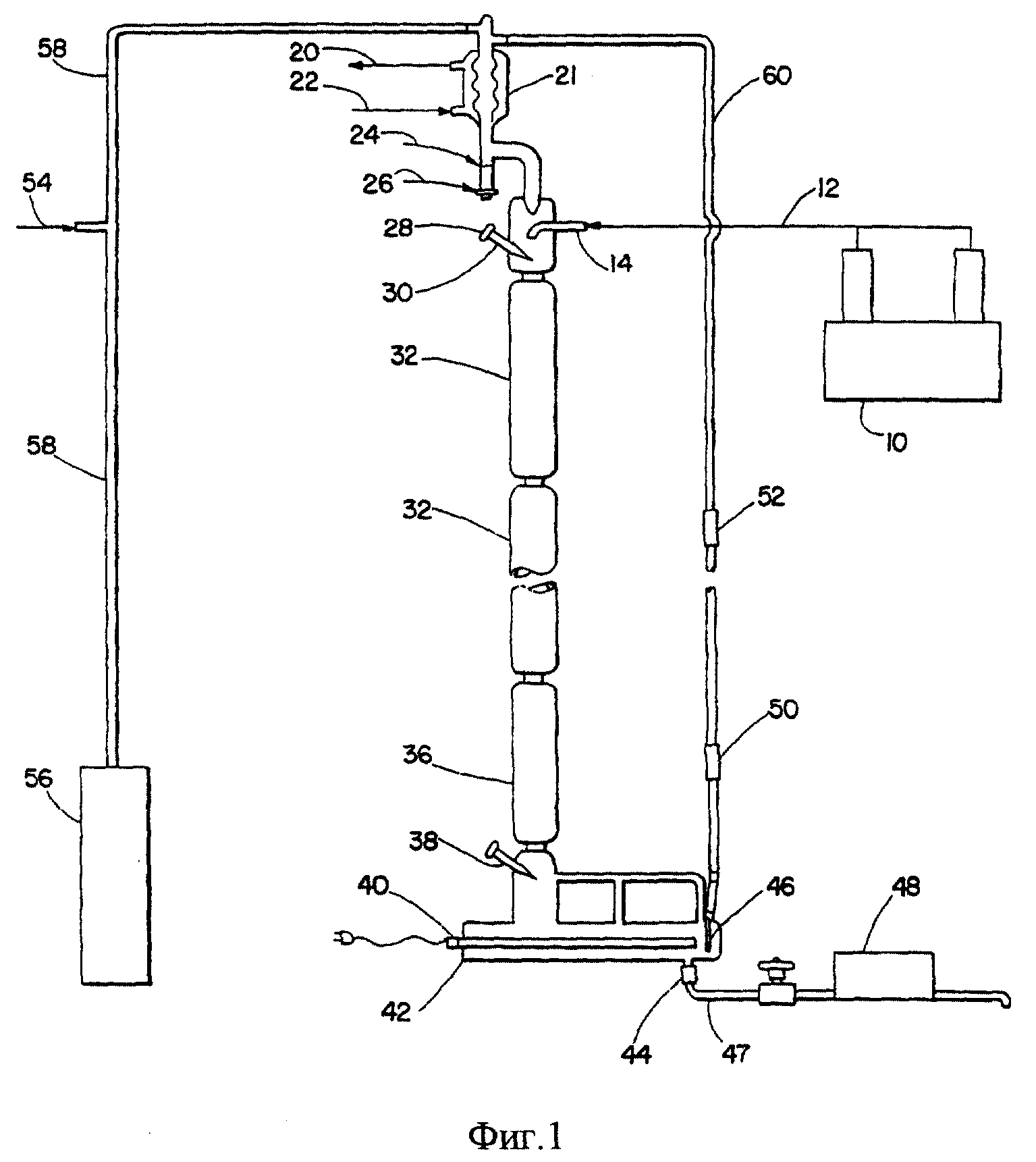

На фиг. 1 представлена первая реакционная дистилляционная колонна непрерывного действия, применяемая при осуществлении настоящего изобретения.

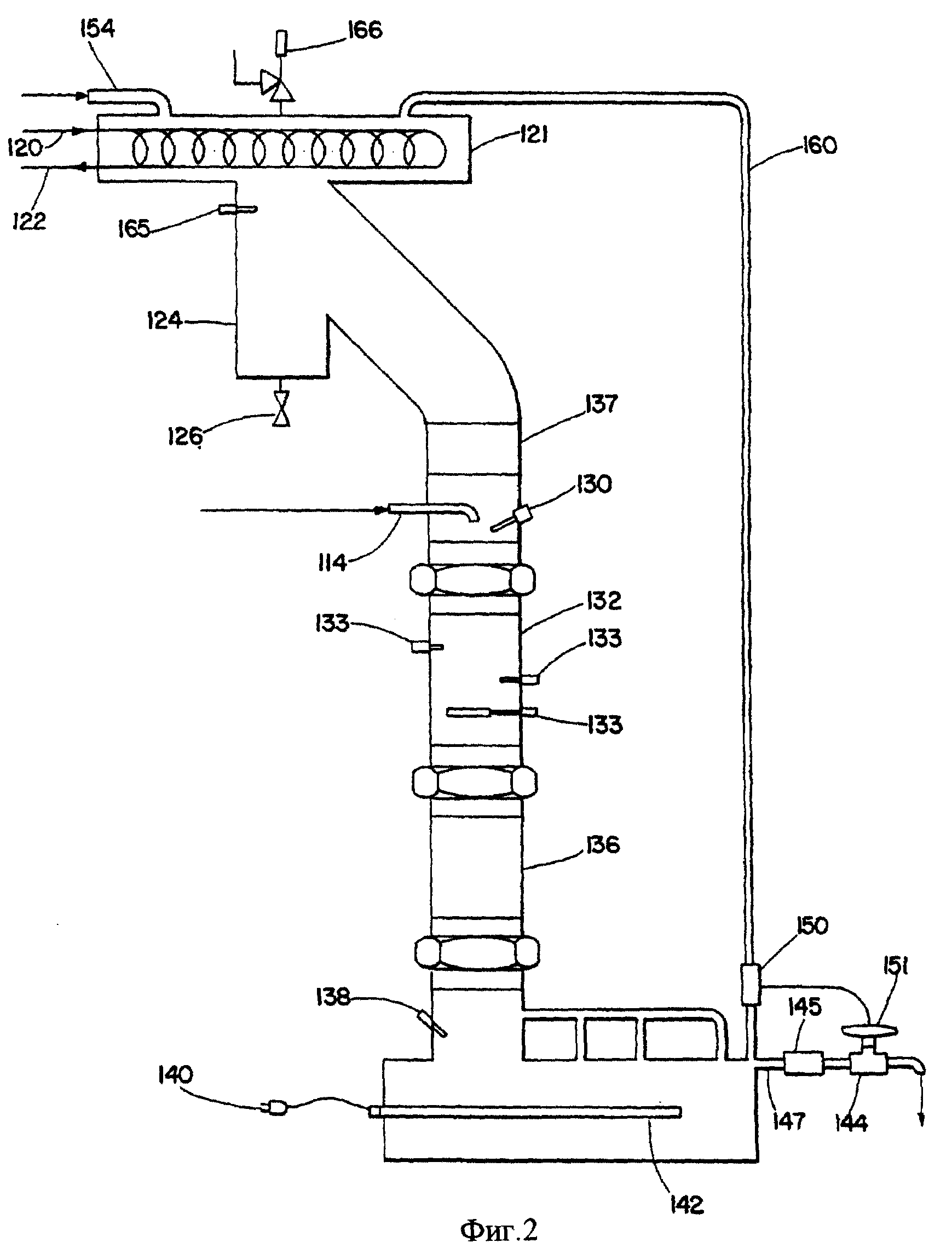

На фиг. 2 представлена вторая реакционная дистилляционная колонна непрерывного действия, применяемая при осуществлении настоящего изобретения.

Получение и свойства катализатора

Первый

катализатор, применяемый при осуществлении настоящего изобретения,

представляет собой фторсодержащий морденит. Морденит является разновидностью цеолита. Катализатор согласно настоящему изобретению

получают из водородсодержащего морденита (обычно содержащего 0,1

процент или менее натрия), имеющего молярное соотношение двуокись кремния/окись алюминия от около 10:1 до около 100: 1. Как правило,

исходный морденит имеет молярное соотношение двуокись кремния/окись

алюминия около 10:1 до около 50:1. Исходный водородсодержащий морденит, который обычно выпускается в промышленности, обрабатывают

водным раствором фтористого водорода ("HF") с получением активного

долговечного и высокоселективного катализатора согласно настоящему изобретению. В процессе такой обработки HF, а также в ходе

последующего прокаливания указанного обработанного HF морденита мольное

соотношение двуокись кремния/окись алюминия обычно повышается. Конечные катализаторы настоящего изобретения имеет содержание

фтора от около 0,1 до около 4 мас. %, в более типичном случае около 1

процента.

Не претендуя на какую-либо теорию, предполагают, что HF взаимодействует с теми сайтами, где имеют место связи -Si-O-Al-, таким образом, что связь разрывается фтором, который связывается с Al, так что образуются группы -Si-OH и F-Al-. Это, как полагают, снижает общее число кислотных центров по Бренстеду и повышает силу оставшихся кислотных центров в мордените и, как полагают, стабилизирует кислотность морденита, так что сдерживаются механизмы, которые снижают производительность при получении ЛАБ, такие как закоксовывание.

Водный раствор, используемый для обработки морденита, может содержать HF в некотором интервале концентраций. В общем случае, концентрация HF составляет, как минимум, около 0,1 процента по массе. Ниже этой минимальной концентрации эффект обработки фтором значительно снижается, приводя к необходимости нежелательных повторных обработок. Верхняя граница концентрации HF составляет, в общем случае, около 10 процентов по массе или менее. При концентрации выше 10 процентов по массе HF является настолько концентрированным, что трудно предотвратить разрушение им (HF) кристаллической структуры морденита, что тем оказывает нежелательное влияние на его эффективности в качестве катализатора для производства линейных алкилбензолов.

Водный раствор HF может быть приготовлен путем разбавления выпускаемого в промышленности 48% раствора HF до желаемой концентрации. Альтернативно можно барботировать HF через воду, что дает раствор HF.

Обычно обработка проводится добавлением порошка или гранул морденита к перемешиваемому водному раствору HF при температуре от около 0oC до около 50oC. Перемешивание и контактирование продолжается в течение времени, достаточного для того, чтобы достичь желаемого уровня содержания фтора в мордените. Это время может изменяться в зависимости от таких факторов, как концентрация HF, количество раствора HF по отношению к количеству морденита, которое необходимо обработать, скорость перемешивания и температура. После обработки морденит может быть выделен фильтрованием, а затем высушен. Возможно также пропитывать морденит до начальной стадии влажности заданным количеством раствора HF, а также обрабатывать морденит газообразным фтористым водородом. Предпочтительно указанный морденит, обработанный фторид-ионом, следует прокалить на воздухе, перед тем как использовать его в процессе алкилирования. Предпочтительная температура прокаливания должна находиться в диапазоне от около 400oC до около 600o C. Альтернативные плавиковой кислоте и фтористому водороду агенты для фторования морденита включают фторид аммония, фторированные соединения кремния и фторированные углеводороды.

Обработанный HF морденит согласно настоящему изобретению в общем случае содержит около 0,1 процента по массе, или более, фтора в расчете на общую массу морденита. Обычно фторсодержащий морденит содержит около 4 процентов по массе или менее фтора. Чаще всего фторсодержащий морденит содержит около 1 процента по массе фтора.

При практическом осуществлении настоящего изобретения морденит может использоваться в виде порошка, в форме таблеток, в форме гранул или в виде сформованных частиц (экструдатов). Морденит может быть сформован в таблетки или в экструдаты с использованием связующих веществ, хорошо известных квалифицированным специалистам, таких как окись алюминия, двуокись кремния или их смеси.

Катализатор на основе фторсодержащей глины, используемый в способе согласно настоящему изобретению, может быть получен из различных глин, в частности из класса смелтитных глин. Одним из характерных примеров таких глин является монтмориллонит. Такие глины обычно выпускаются в промышленности в нейтральной, основной и кислотной формах, имеющих площадь поверхности более чем около 30 м2/г и содержание влаги от нуля до 20 мас.%. Исходную глину обрабатывают водным раствором HF как описано выше, а также описано в Патенте США 5157161. Конечные катализаторы на основе глины содержат фтор в количестве от около 0,1 процента до около 10 процентов по массе, обычно от около 0,1 до около 4 процента по массе, в более типичном случае около 0,5 процента по массе. Указанные модифицированные глины могут быть дополнительно прокалены, обычно при температурах от около 100oC до около 600oC.

Фторсодержащая глина может использоваться в виде порошка, в форме таблеток, в виде гранул или в виде экструдатов. Глина может быть сформована в таблетки или в экструдаты с использованием связующих веществ, хорошо известных квалифицированным специалистам, таких как окись алюминия, двуокись кремния или их смеси.

Реагенты для производства линейных алкилбензолов

При практическом

осуществлении настоящего изобретения бензол алкилируют олефином с получением линейного алкилбензола. Эти

реагенты могут обрабатываться и очищаться обычными способами, применяемыми квалифицированными

специалистами. В связи с этим является предпочтительным, чтобы реагенты не содержали воды и спирта.

Олефины, используемые при практическом осуществлении настоящего изобретения, содержат от около 5 до

около 30 атомов углерода, предпочтительно от около 10 до около 14 атомов углерода, как, например,

выпускаемые в промышленности полученные дегидрированием исходного парафинового сырья. Является

предпочтительным, чтобы олефин был мононенасыщенным (имел одну двойную связь). Является наиболее

предпочтительным, чтобы олефин представлял собой альфа-олефин, содержащий концевое этиленовое

звено.

Обычно указанные олефины получают из среды парафинов, имеющих число атомов углерода в том же диапазоне. Олефины с числом атомов углерода в диапазоне от 10 до 14 обычно бывают доступны в результате их получения дегидрированием парафинов с C10 по C14, в смеси с С10 по C14, парафинами, причем содержание олефинов составляет от 5 до 20%. Часто содержание олефина в указанной олефин-парафиновой смеси составляет от 8 до 10% по массе.

2- фенилизомер линейного алкилбензола, полученный согласно настоящему изобретению,

имеет формулу:

где n равно от около 2 до около 17 и предпочтительно от около 7 до около 11.

Условия процесса, методики и аппараты проведения процесса

Первая стадия процесса

согласно настоящему изобретению может проводиться с использованием реактивной

дистилляционной колонны непрерывного действия, изображенной на фиг. 1. Как показано на фиг. 1, исходная смесь бензола и

олефина, обычно с мольным соотношением бензол/олефин в диапазоне от около 1: 1

до около 100:1, подается от насоса 10 для подачи исходной смеси к входному отверстию 14 по трубопроводу 12. Исходная

смесь стекает на уплотненный слой 32 морденитового катализатора, где

осуществляется алкилирование в присутствии фторсодержащего морденита. В альтернативном варианте, который не изображен на фиг. 1,

бензол и олефин могут подаваться раздельно в слой катализатора с

перемешиванием, происходящим в слое, или реагенты могут перемешиваться при помощи врезанного в трубопровод смесителя, перед подачей

реагентов в слой катализатора, или реагенты могут впрыскиваться

раздельно выше слоя катализатора с перемешиванием под воздействием стандартной насадки, находящейся над слоем катализатора, или реагенты

могут вдуваться в камеру над слоем катализатора. Изображенный

на фиг. 1 слой катализатора 32 для лабораторной установки может быть изготовлен из двух трубок различной длины с внутренним диаметром 2,76

см (1,1 дюйм), причем длина трубок составляет 24,1 см (9,5

дюйма) и 55,9 см (22 дюйма). В слое катализатора 32 стекающая вниз смесь также контактирует с восходящими вверх парами непрореагировавшего

бензола, который был нагрет до кипения в ребойлере 42 при

помощи нагревателя 40. Эти восходящие вверх пары проходят над термопарой 38, с помощью которой осуществляется слежение за температурой, чтобы

обеспечить обратную связь с нагревателем 40. Восходящие

пары бензола и/или олефина проходят также через стандартную насадку 36 (например, 19 см (7,5 дюймов) насадки Гудлоэ (goodloe packing)).

Восходящие пары нагревают термопару 30, которая соединена с

устройством 28 регулирования температуры кубовой части, которое включает нагреватель 40, когда температура падает ниже заданного уровня.

Перед запуском система может быть продута азотом, который входит через трубопровод 54 и который протекает через трубопровод 58. После запуска во всей системе поддерживается защитный слой азота. Кроме того, перед запуском и во время продувки азотом может быть желательным нагреть слой катализатора 32, так чтобы удалить воду из фторсодержащего морденита.

Остаточная вода из исходной смеси, или попадающая в систему каким-либо иным образом, собирается в ловушке 24 для воды, после того как ее переводят в жидкое состояние в конденсаторе 21 (наряду с парами бензола). Если исходная смесь является очень сухой (не содержащей воды), необходимость в ловушке 24 отсутствует. Удаление воды ведет к более длительному сроку службы катализатора. Таким образом, ловушка 24 для воды является необязательной. То же самое относится к фиг. 2. Конденсатор 21 охлаждается хладагентом, таким как вода, входящим в конденсатор 21 через вход 22 и выходящим через выход 20. По мере необходимости вода может сливаться из ловушки 24 путем открытия сливного клапана 26.

По мере необходимости, когда содержание ЛАБ в ребойлере 42 повышается до желаемого уровня, состоящий из ЛАБ кубовый продукт может быть удален из системы через трубопровод 47 с использованием для отбора продукта либо действия силы тяжести, либо придонного насоса 48. Когда продукт отводится таким образом, клапан 44 открыт. Показанная на фиг. 1 погружная трубка 46, которая является необязательной, используется для того, чтобы слегка поднять давление в ребойлере 42, чтобы тем самым повысить температуру кипения бензола на градус или два. Подобно этому может дополнительно применяться генератор давления 56, чтобы повысить давление в системе. Могут применяться другие стандартные устройства для повышения давления. Давление в системе может быть таким образом поднято в такой степени, что температура кипения бензола повысится вплоть до 200oC.

На фиг. 1 изображены регулирующие приборы для отключения тепла, 50, и отключения насоса, 52, которые служат для прекращения подачи тепла и отключения насоса, если уровень жидкости в системе достигает уровня этих устройств. Эти регулирующие устройства являются необязательными и могут входить в состав установки, так чтобы слой катализатора не контактировал с кубовой фракцией ребойлера.

При практическом применении настоящего изобретения для алкилирования бензола может применяться широкий спектр условий процесса. В этом отношении температура в слое катализатора может изменяться в зависимости от реагентов, скорости их подачи в слой катализатора, размера слоя и так далее. Обычно в слое поддерживается температура, соответствующая температуре кипения бензола, зависящей от давления. В типичном случае температура слоя катализатора составляет выше чем около 70oC, и наиболее вероятно около 75oC или выше, для того чтобы иметь приемлемые значения скорости реакции, и около 200oC или ниже, для того чтобы избежать разложения реагентов и продуктов и дезактивации катализатора из-за закоксовывания. Предпочтительно температура находится в диапазоне от около 80oC до около 140oC. Процесс может проводиться при различных давлениях на стадии контактирования, причем чаще всего применяются давления, близкие к атмосферному. В том случае, когда процесс проводят с использованием системы, изображенной на фиг. 1 и 2, температура в ребойлере поддерживается такой, что бензол и олефин испаряются, причем температура меняется в зависимости от олефина и в общем случае составляет от около 80oC до около 250oC для олефинов, содержащих от 10 до 14 атомов углерода. Состав содержимого ребойлера будет изменяться со временем, однако, в общем случае, первоначально он задается таким, что отношение бензола к олефину составляет около 5:1, причем это соотношение поддерживается при практическом применении настоящего изобретения. Скорость введения исходной смеси в слой катализатора может изменяться, и в общем случае часовая скорость подачи жидкости (ЧСПЖ) составляет от около 0,05 ч-1 до около 10 ч-1, в более типичном случае от около 0,05 ч-1 до около 1 ч-1. Мольное соотношение между бензолом и олефином, подаваемыми в слой катализатора, в общем случае составляет от около 1: 1 до около 100:1. В промышленных процессах алкилирования бензола общепринятым является проведение процесса при мольных соотношениях от около 2:1 до около 20:1, которые могут подходящим образом применяться и при практическом использовании настоящего изобретения, и загрузка олефинов в виде олефин-парафиновой смеси с содержанием олефина от 5 до 20%. Указанные олефин-парафиновые смеси обычно получают в промышленности дегидрированием соответствующего исходного парафина на катализаторе из благородного металла.

Другая реализационная дистилляционная установка непрерывного действия изображена на фиг. 2. Как показано на фиг. 2, исходная смесь подается в реактор через входное отверстие 114. Исходная смесь стекает через колонну в слой катализатора 132, где осуществляется алкилирование с образованием ЛАБ. При помощи кармана термопары 133 осуществляется контроль температуры указанного слоя катализатора 132. Слой катализатор 132 может дополнительно нагреваться внешним источником тепла и находится внутри трубки из нержавеющей стали диаметром 3,2 см (1- 1/4 дюйма). Насадка Гудлоэ расположена в насадочных секциях 136 и 137. Образующийся в качестве продукта линейный алкилбензол, а также непрореагировавшие бензол и олефин стекают вниз через насадку 136 в ребойлер 142. В ребойлере 142 электрический нагреватель 140 нагревает содержимое ребойлера 142, так что нагретые пары бензола и олефина восходят из ребойлера 142, так что они, по меньшей мере, достигают слоя катализатора 132. По мере необходимости состоящий из линейного алкилбензола кубовой продукт может удаляться из ребойлера 142 посредством открывания придонного клапана 144 после прохождения продукта через трубопровод 147 и фильтр 145. Остаточная вода из исходной смеси, или попадающая в систему каким-либо иным образом, может быть сконденсирована в конденсаторе 121, который охлаждается хладагентом через входной трубопровод 122 и выходной трубопровод 120. Сконденсированная вода стекает в ловушку 124 для воды, из которой может быть произведен слив, по мере необходимости, путем открытия сливного клапана 126. Слежение за температурой в системе осуществляется при помощи термопар 138, 130 и 165. Защитный слой азота по всей системе поддерживается путем введения газообразного азота через входной трубопровод 154. Блок 150 управления уровнем приводит в действие клапан 151 управления уровнем в донной части, открывая его, когда уровень жидкости в ребойлере поднимается до блока 150 управления уровнем.

Хотя системы, изображенные на фиг. 1 и на фиг. 2, показаны как системы с единственным слоем катализатора, можно понять, что реакторы с несколькими слоями катализатора, а также с несколькими вводами для подачи исходных веществ, ловушками для воды, линиями удаления продукта и тому подобное, входят в объем настоящего изобретения. Кроме того, процесс может протекать в периодическом режиме или в других непрерывных режимах процесса с использованием конструкций поршневого движения потока, конструкций слоя со струйным течением жидкости и конструкций с псевдоожиженным слоем.

Полагают, что по мере того как молекулярная масса олефинов возрастает, в особенности когда среднее число атомов углерода превышает 14, селективность и степень превращения в линейный алкилбензол, в особенности в ЛАБ с содержанием 2-изомера, может постепенно снижаться.

Продукт алкилирования с использованием обработанного HF морденита может быть направлен во второй, последний слой катализатора, чтобы улучшить выход и качество ЛАБ. Примером такого второго катализатора является обработанная HF глина, такая как монтмориллонитная глина, содержащая около 0,5% фторида. Такой катализатор может также служить для снижения бромного числа ниже чем около 0,1 в зависимости от условий.

В практике применения настоящего изобретения выходящий после стадии алкилирования с использованием обработанного HF морденита поток продукта смешивают с дополнительным количеством бензола, и смесь нагревают в присутствии катализатора на основе фторсодержащей глины, например пропусканием смеси через слой катализатора на основе глины при температуре кипения бензола. Количество добавляемого бензола может изменяться, и обычно бензол добавляется в количестве от около 5 до около 10 молей бензола на моль олефина. Могут использоваться большие количества бензола, если необходимо ограничить димеризацию олефина. Время реакции и время контакта может изменяться в зависимости от степени превращения олефина на обработанном фтористым водородом мордените. Кроме того, часовая скорость подачи жидкости, температура и давление могут также изменяться при некоторых обстоятельствах, так, чтобы оказать влияние на состав продукта.

Указанная вторая стадия алкилирования может проводиться в периодическом режиме или в непрерывном режиме с использованием, например, конструкции реактора непрерывного действия с поршневым движением потока. Температуры и давления на указанной второй стадии являются практически такими же, как описано выше для первой стадии алкилирования с использованием морденитного катализатора. Количество добавляемого бензола может изменяться и, в общем случае, находиться в интервале мольных отношений бензола к олефину от около 1:1 до около 1000:1. Время реакции и время контакта может изменяться в зависимости от желаемой степени протекания реакции, количества катализатора, температуры и других параметров. Обычно при работе в непрерывном режиме температура слоя катализатора на основе глины поддерживается в диапазоне от 70oC до 200oC, и установка работает при давлении от нуля до около 6,9 МПа (1000 psi). Применяются часовые скорости подачи жидкости от около 0,05 ч-1 до около 10 ч-1.

В зависимости от исходного бромного числа бромное число продукта первой стадии реакции может быть снижено более чем на 1 единицу после второй стадии с применением катализатора на основе глины. Бромное число обычно снижается до значения менее чем около 0,1 и может быть снижено до значения менее чем около 0,005. Вторая стадия может также улучшить выход с обеспечением более высокой общей концентрации алкилированного продукта. В общем случае вторая стадия не только улучшает бромное число алкилированного продукта, но и повышает выход алкилированного продукта на 0,10-1,00% в зависимости от степени превращения олефина на первой стадии.

Исходный материал, который может содержать различное количество олефинов, обычно подвергается на первой стадии превращению на величину более чем около 90%. Ниже этого уровня катализатор требует регенерации. Степень превращения на первой стадии может доходить вплоть до около 99% и достигает около 99,9% после второй стадии обработки.

Следующие примеры являются иллюстративными для настоящего изобретения, и подразумевается, что они не могут истолковываться, как ограничивающие объем изобретения или формулу изобретения. Если не указано иначе, все значения процентного содержания даны в процентах по массе. Все реагенты, использовавшиеся в примерах, были технической чистоты и использовались без дополнительной обработки. Установка, изображенная на фиг. 1, использовалась в примерах 2-4. Установка, изображенная на фиг. 2, использовалась в примере 5.

Следует заметить, что пример 2 иллюстрирует получение линейного алкилбензола из продукта дегидрирования парафина с использованием обработанного фторид-ионом морденитового катализатора из примера В, где достигалась хорошая продолжительность службы катализатора (250+ч) без его регенерации при сохранении селективности по 2-фенилизомеру ЛАБ > 70% и высокой производительности по ЛАБ без заметной потери фторида. С другой стороны, в сравнительном примере 1, с использованием необработанного морденита без добавления фторида наблюдалось быстрое снижение получения ЛАБ. Кроме того, в примерах 3 и 4 иллюстрируется получение ЛАБ с использованием исходной смеси с мольным отношением бензол/С10-C14- олефин 5:1 и катализаторов на основе обработанного фторидом морденита из примера В при проведении процесса с различными часовыми скоростями подачи жидкости в диапазоне 0,2-0,4 ч-1. Срок службы катализатора может превышать 500 часов. В примере 5 иллюстрируется получение ЛАБ с использованием катализатора на основе обработанного фторидом морденита, где алкилирование проводится при более высоких температурах и под давлением. Примеры 6-8 иллюстрируют использование трех катализаторов на основе обработанного HF морденита с различным содержанием фторида. В примере 9 показано, как практически не наблюдается активности в процессе алкилирования при использовании сильно фторированного морденита.

Пример 10 иллюстрирует последующее алкилирование в периодическом режиме неочищенного алкилированного бензола из примера 4 с использованием катализатора на основе высушенной фторированной на 0,5% монтмориллонитной глины. Типичные бромные числа для продуктов после этой второй стадии процесса составляют 0,1.

Пример 11 иллюстрирует последующее алкилирование неочищенного алкилированного бензола после отгонки легких фракций с целью удаления бензола и большей части парафинов C10-C14 с использованием того же катализатора на основе фторированной монтмориллонитной глины также в периодическом режиме. Бромное число алкилированного продукта составляло < 0,01.

В примере 12 показано использование конструкции реактора непрерывного действия с поршневым движением потока и того же катализатора на основе фторированной монтмориллонитной глины, чтобы добиться дальнейшего алкилирования и обеспечить продукт с бромным числом 0,02. После отгонки легких фракций чистота алкилированного продукта составляет 98%, а содержание 2-фенилизомера составляет 76%.

Пример А

Данный пример иллюстрирует получение морденита, модифицированного фтористым

водородом. К 30 г подкисленного морденита

(LZM-8, отношение SiO2/Al2O3 равно 17; 0,02 мас.% Na2O, площадь поверхности 517 м2/г, порошок

производства фирмы Union Carbide Corp. ) добавляли

600 мл 0,4% раствора фтористоводородной кислоты при комнатной температуре. Через 5 часов твердую фазу удаляли фильтрованием, промывали

дистиллированной водой, сушили при 120oC в течение

ночи и прокаливали при 538oC.

Пример В

Данный пример иллюстрирует получение морденита,

модифицированного фтористым водородом. К 500 г подкисленного,

деалюминизированного морденита (CBV-20A производства PQ Corp., мольное отношение SiO3/Al2O3 равно 20; 0,

02 мас. % Na2O, площадь поверхности 550 м2/г; экструдаты диаметром 1,59 мм (1/16''), которые были прокалены при 538oC в течение ночи) добавляли раствор 33 мл 48%

раствора HF в 1633 мл дистиллированной воды, смесь охлаждали

на льду, перемешивали на роторном испарителе в течение ночи, затем фильтровали, чтобы выделить твердую фазу экструдатов. Затем экструдаты

промывали дистиллированной водой, сушили в вакууме при

100oC, а затем прокаливали при 538oC в течение ночи. Анализ обработанного морденита дал следующие результаты: содержание F

1,2%; кислотность 0,49 мэкв/г.

Пример

1

Данный пример иллюстрирует получение линейных алкилбензолов с использованием катализатора на основе морденита, модифицированного

фтористым водородом. В колбу объемом 500 мл, снабженную

холодильником и ловушкой Дина-Старка, добавляли 100 мл бензола (химически чистого) и 10 г морденита цеолита модифицированного фтористым

водородом, полученного способом примера А. Смесь кипятили с

обратным холодильником в течение 15-20 минут для удаления незначительных количеств влаги, затем в колбу впрыскивали смесь бензола (50 мл) и

1-додецена (10 г) и раствору давали кипеть с обратным

холодильником в течение 3 часов. После охлаждения катализатор на основе модифицированного морденита удаляли фильтрованием. Отфильтрованную

жидкость подвергали вскипанию, чтобы удалить

непрореагировавший бензол, и кубовую жидкость анализировали при помощи газовой хроматографии. Типичные данные анализа суммированы в таблице 1.

Пример 2

Данный пример

иллюстрирует получение линейных алкилбензолов из продукта дегидрирования парафинов с использованием катализатора на основе обработанного фтористым водородом

морденита. В данном примере бензол

алкилировали образцом продукта дегидрирования парафинов С10-С14, содержащим около 8,5% олефинов C10-C14. Алкилирование

проводили в рабочей установке,

показанной на фиг. 1. Алкилирование проводили, загружая вначале 500 мл смеси бензол/продукт дегидрирования парафинов (мольное отношение бензол/олефины C10

-C14, составляющее

10:1) в ребойлер и 250 см3 обработанного HF морденита из примера В в реакционную зону с внутренним диаметром 2,8 см (1,1''). Морденит удерживался на месте при

помощи насадки Гудлоэ. Затем

жидкость в ребойлере нагревали до кипения и смесь бензола и продукта дегидрирования парафинов C10-C14 (мольное отношение бензол/олефины C10

-C14,

составляющее 10:1) непрерывно вводили в место выше колонны с катализатором со скоростью 100 мл/час (часовая скорость подачи жидкости = 0,4 ч-1). В условиях стационарного

протекания

процесса и в условиях кипения жидкий продукт непрерывно отводили из ребойлера, а воду непрерывно отбирали из ловушки для воды. Неочищенный жидкий продукт периодически анализировали при

помощи газовой

хроматографии. Температура ребойлера обычно находилась в контролируемом диапазоне 97-122oC. Изменение температуры верхней части колонны происходило в интервале 78-83oC.

Результаты анализа суммировали в таблице 2. После 253 часов работы для извлеченного катализатора на основе обработанного HF морденита были получены следующие результаты анализа: содержание F

1,1%;

кислотность 0,29 мэкв/г; содержание H2O 0,3%.

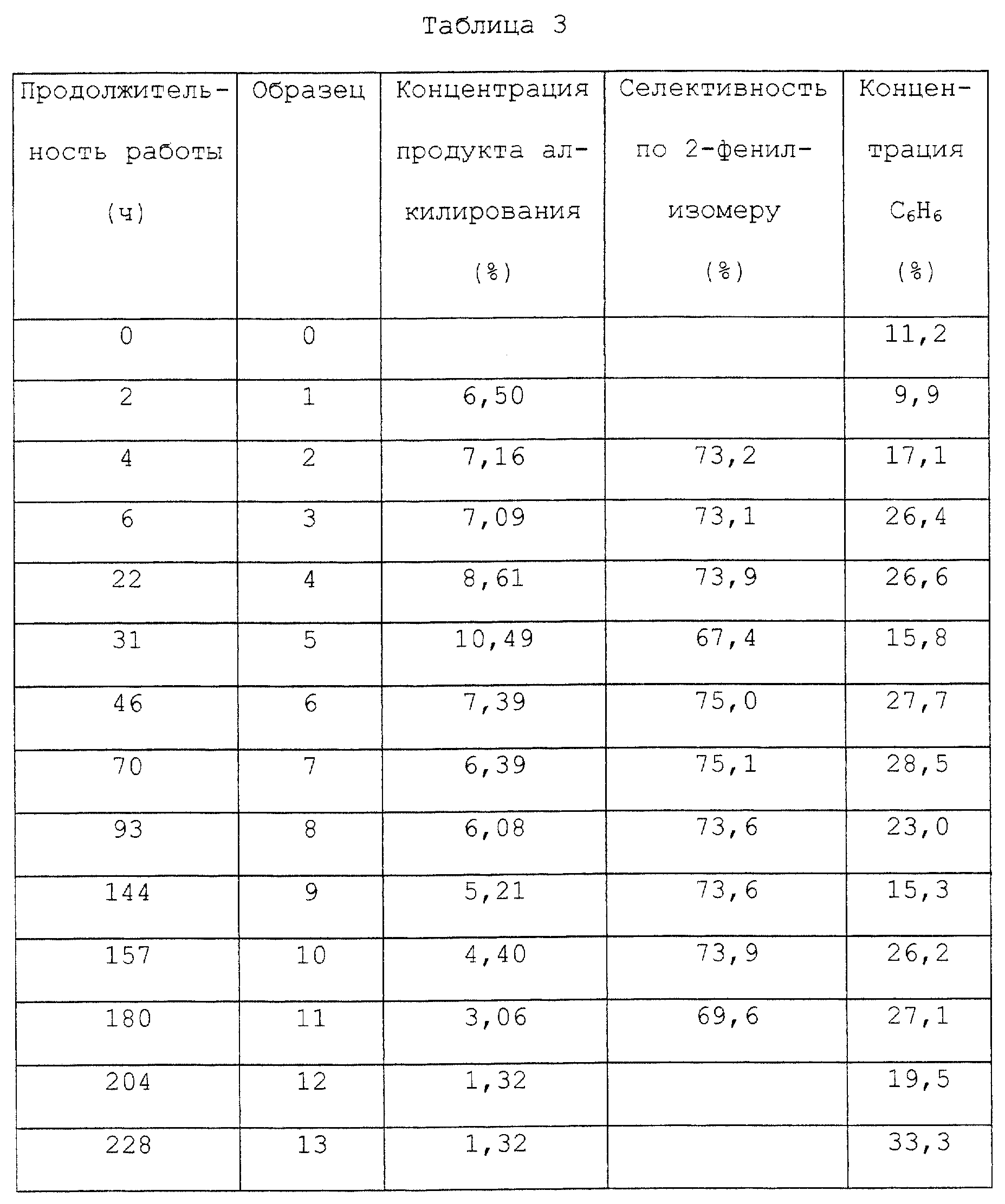

Сравнительный пример 1

Данный пример иллюстрирует получение линейного алкилбензола из продукта дегидрирования

парафинов с использованием катализатора на основе необработанного морденита. Используя методику примера 2, в установку для алкилирования загружали 250 мл необработанного прокаленного морденита

(исходный морденит из примера В) и исходное жидкое сырье, состоящее из смеси бензола и продукта дегидрирования парафинов C10-C14 с мольным отношением бензол/олефины C10

-C14, составляющим 10:1. Типичные результаты суммированы в Таблице 3. Для извлеченного морденита были получены следующие результаты анализа: кислотность 0,29 мэкв/г; содержание

H2

O 2,1%.

Пример 3

Данный пример также иллюстрирует получение линейного алкилбензола из продукта дегидрирования парафинов с использованием катализатора на основе

обработанного

фтористым водородом морденита. Используя методику примера 2, в установку для алкилирования загружали 250 мл обработанного HF морденита из примера В и исходное жидкое сырье, состоявшее

из смеси бензола

и продукта дегидрирования парафинов С10-С14 с мольным отношением бензол/олефины С10-С14, составляющим 5: 1, температура ребойлера обычно

находилась в

диапазоне 122-188oC, температура верхней части колонны составляла 78-83oC. Типичные результаты анализа суммированы в таблице 4. По истечении рабочего цикла

продолжительностью 503

часа для извлеченного катализатора на основе обработанного HF морденита были получены следующие результаты анализа: содержание F 1,0%; кислотность 0,35 мэкв/г; содержание H2О 1,0%.

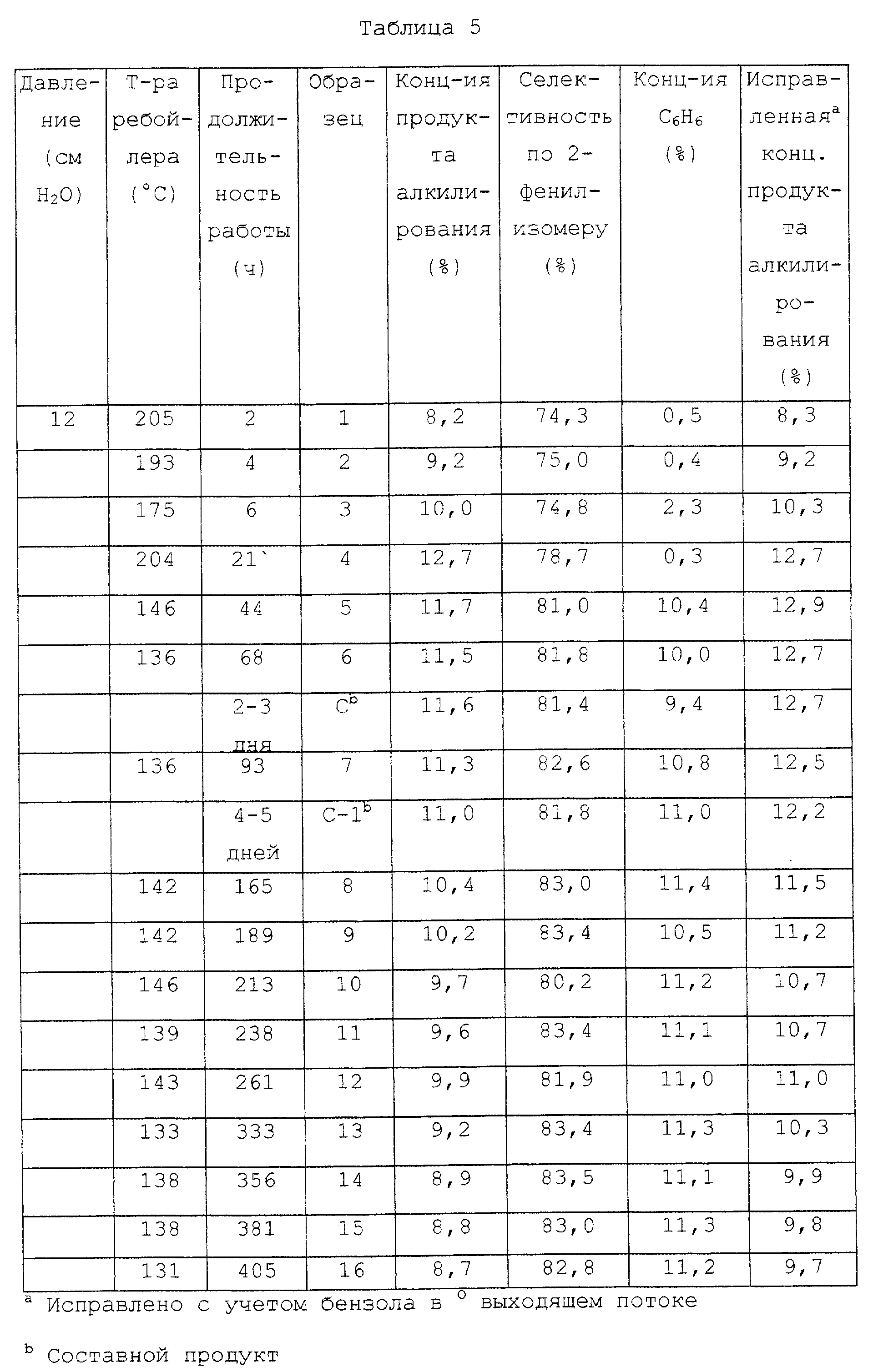

Пример 4

Данный пример также иллюстрирует получение линейных алкилбензолов из продукта дегидрирования парафинов с использованием катализатора на основе

обработанного фтористым

водородом морденита. Используя методику примера 2, алкилирование проводили в изготовленной из стекла установке, изображенной на фиг. 1, снабженной колонной с катализатором,

ребойлером, конденсатором и

устройствами управления. В зону реакции загружали 500 мл обработанного HF морденита из примера В. Исходное жидкое сырье состояло из смеси бензола и продукта дегидрирования

парафинов С10

-С14 с мольным отношением бензол/олефины С10-С14, составляющим 5:1. Объемная скорость исходной смеси составляла 100 см3/час

(часовая скорость подачи

жидкости 0,2 ч-1). Типичные результаты, полученные в типичных условиях стационарного протекания процесса и при кипении, при температуре ребойлера в диапазоне

131-205oC и

температуре верхней части колонны 76-83oC, суммированы в таблице 5.

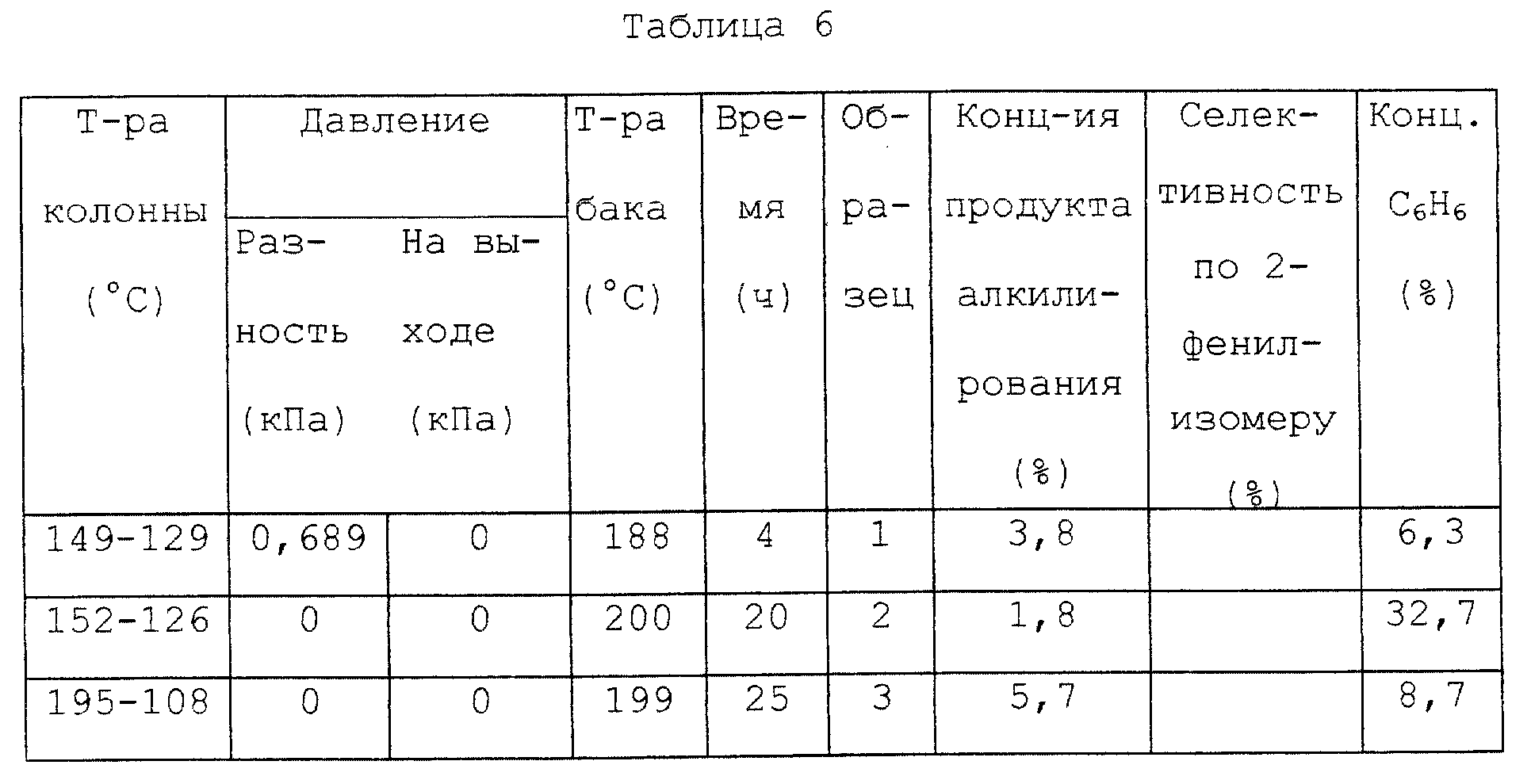

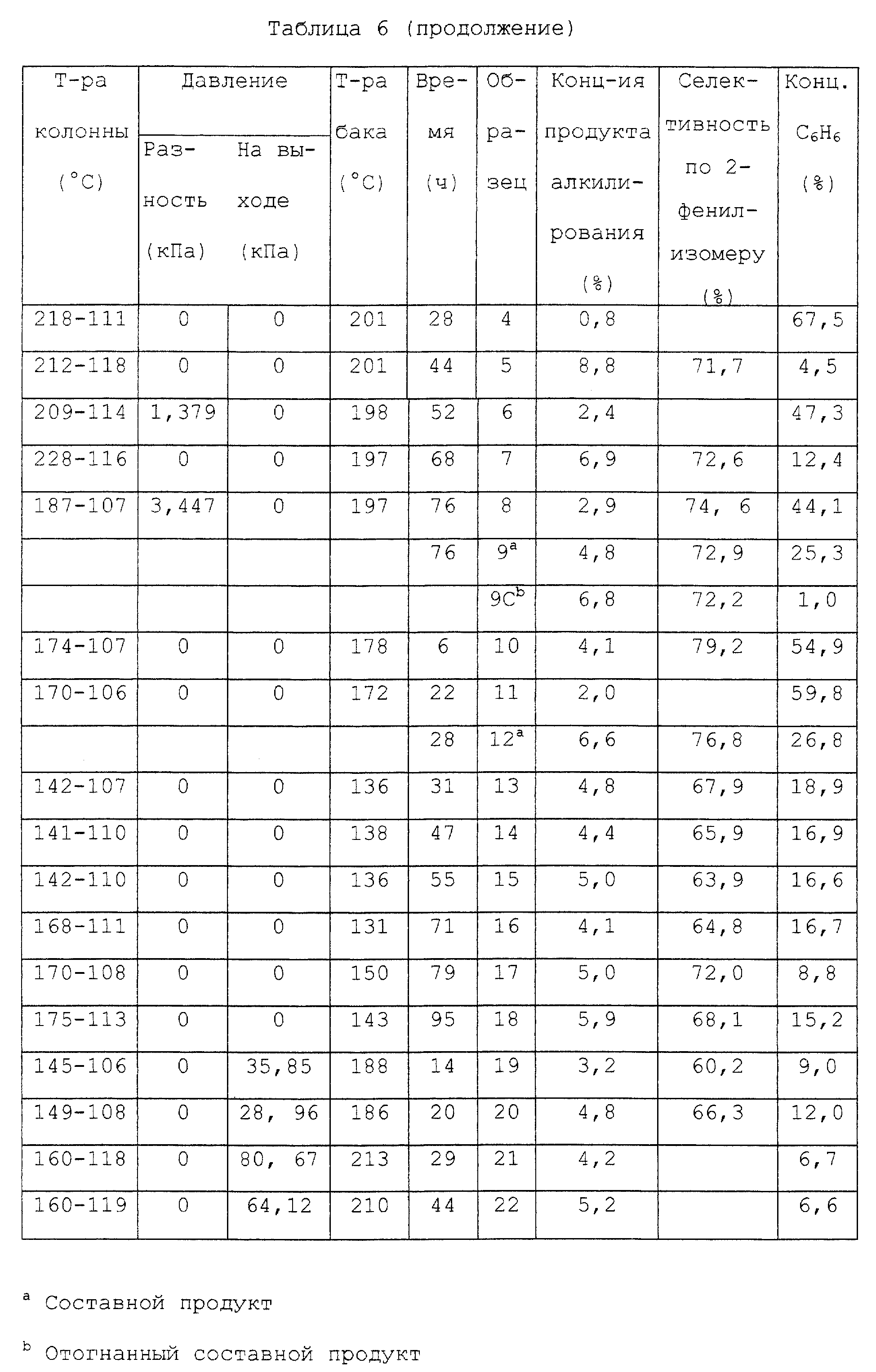

Пример 5

Данный пример иллюстрирует получение линейных алкилбензолов из

продукта дегидрирования

парафинов с использованием катализатора на основе обработанного фтористым водородом морденита. Используя методику примера 2, алкилирование бензола продуктом дегидрирования

парафинов С10

-С14 проводили с использованием установки из нержавеющей стали, показанной на фиг. 2, снабженной колонной с катализатором, ребойлером, конденсатором и устройствами

управления. В колонну

загружали около 250 мл обработанного HF морденита из примера В. Исходное жидкое сырье состояло из смеси бензола и продукта дегидрирования парафинов С10-С14

с мольным отношением

бензол/олефины C10-C14, составляющим 10: 1. Часовая скорость подачи жидкости изменялась от 0,2 до 0,4 ч-1. Алкилирование проводили в некотором

диапазоне температур

колонны и ребойлера и в диапазоне давлений на выходе. Типичные результаты суммированы в таблице 6.

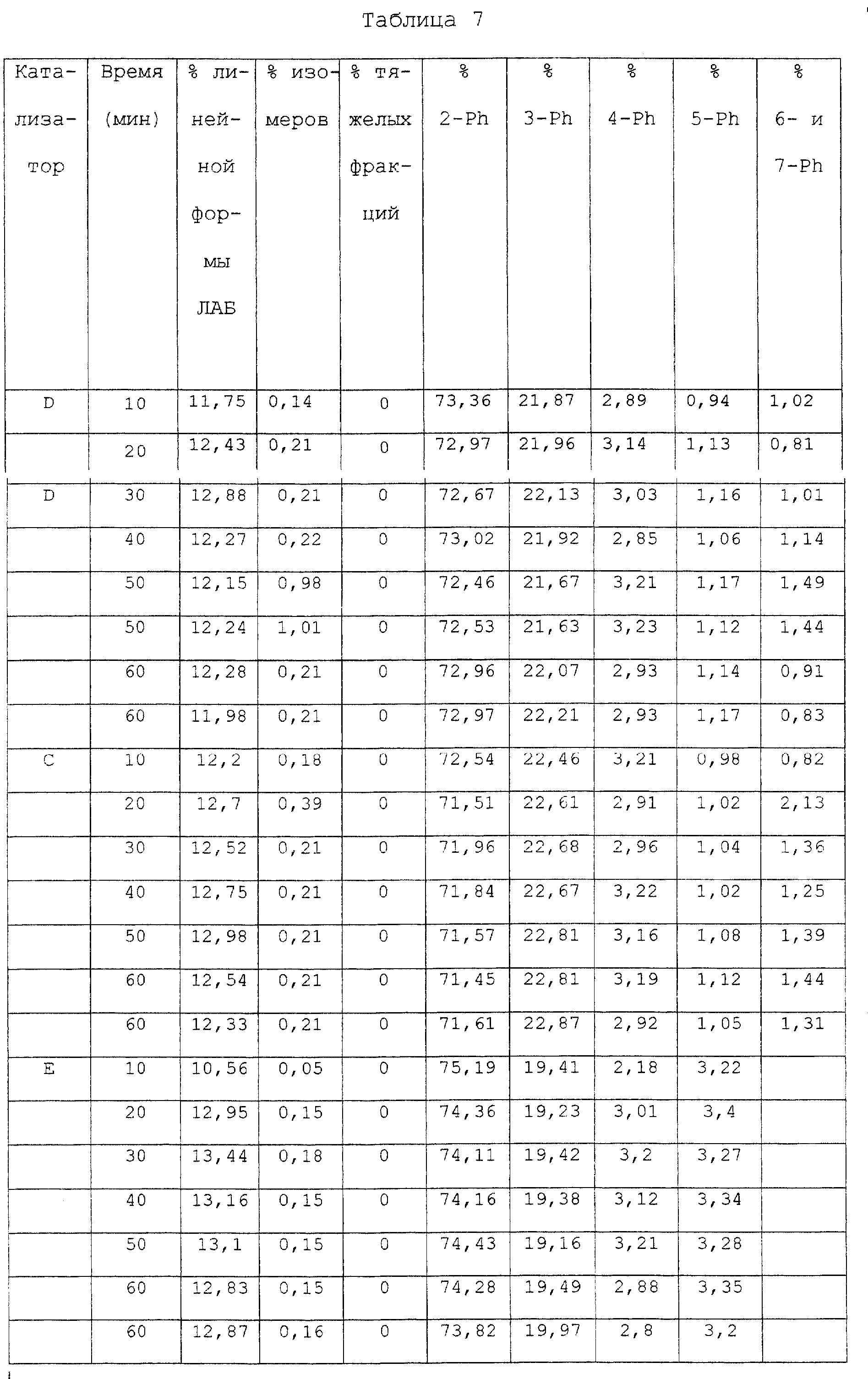

Примеры 6-8

Данные примеры иллюстрируют получение

линейного алкилбензола с

использованием катализаторов на основе обработанного фтористым водородом морденита, различающихся степенью обработки фтористым водородом. Используя методику примера 1, в

установку для алкилирования

загружали бензол (100 мл), 10 г образца модифицированного фтористым водородом морденита, полученного в примере В, и смесь бензола (50 мл) и 1-децена (10 г). Испытывались

три разновидности

обработанного HF морденита, имеющие следующий состав: катализатор "С", 0,25% HF на мордените (CBV-20A); катализатор "D", 0,50% HF на мордените (CBV-20A); катализатор "E", 1,0% HF на

мордените

(CBV-20A). В каждом эксперименте образцы жидкой кубовой фракции отводили через постоянные промежутки времени и подвергали газохроматографическому анализу. Результаты суммированы в таблице

7.

Пример 9

Данный пример иллюстрирует отсутствие активности чрезмерно насыщенных (фтором) катализаторов на основе обработанного фтористым водородом морденита. Используя

методику

примера 2, в установку для алкилирования загружали 100 мл обработанного фтористым водородом морденита (CBV-20A), полученного в примере В, но имеющего гораздо большую степень насыщения по HF

(содержание фторид-иона 4,8%). Кислотность указанного обработанного HF морденита составляла 0,15 мэкв/г. Анализ газовой хроматографии не показал наличия заметного количества продукта

алкилирования.

Пример 10

Данный пример иллюстрирует дальнейшее алкилирование неочищенного продукта примера 4 с использованием катализатора на основе фторированной

монтмориллонитной глины в

периодическом режиме. В трехгорлую стеклянную колбу, снабженную ловушкой Дина-Старка, холодильником, термометром и дополнительной воронкой, добавляли 10 г гранул (20/60 меш)

высушенной фторированной

на 0,5% монтмориллонитной глины, имеющих площадь поверхности около 500 м2/г, и 80 мл бензола. Смесь нагревали до кипения с обратным холодильником и около 25 мл

бензола собирали в ловушке

Дина-Старка. Около 100 г неочищенного алкилированного бензола из примера 4 (таблица 5), имеющего бромное число 1,44, добавляли в колбу в течение 10 минут, а затем смесь

нагревали до кипения с обратным

холодильником в течение около 3 часов. Затем реакционную смесь охлаждали, фильтровали, чтобы удалить гранулированный катализатор, и подвергали вскипанию, чтобы удалить

избыток бензола.

Оставшаяся бесцветная жидкость имела бромное число 0,10. Анализы этого образца методом газожидкостной хроматографии дали следующие результаты: общая концентрация алкилированного продукта 15,34%; содержание 2-фенилизомера 77,64%.

Пример 11

Данный пример иллюстрирует дальнейшее алкилирование после отгонки легких фракций образца

алкилированного продукта из примера 4 с

использованием катализатора на основе фторированной монтмориллонитной глины в периодическом режиме. Используя оборудование и методику примера 10, 20 г гранул

(20/60 меш) высушенной фторированной на 0,

5% монтмориллонитной глины и 80 мл бензола помещали в трехгорлую колбу, смесь нагревали до кипения с обратным холодильником и около 25 мл бензола собирали в

ловушке. Затем в колбу добавляли образец в

100 г неочищенного алкилированного бензола из примера 4 (таблица 5), который был подвергнут отгонке легких фракций, чтобы удалить как остаточный бензол, так

и большую часть парафинов С10

-С14, и имеющий бромное число 0,31, и смесь нагревали до кипения с обратным холодильником в течение двух часов. Затем реакционную смесь охлаждали,

фильтровали, чтобы удалить гранулированный

катализатор, и подвергали вскипанию, чтобы удалить избыток бензола. Оставшаяся слегка желтоватая жидкость имела бромное число 0,005. Анализы этого образца

методом газожидкостной хроматографии дали

следующие результаты: общая концентрация алкилированного продукта 97,35%; содержание 2-фенилизомера 78,03%.

Пример 12

Данный пример

иллюстрирует дальнейшее алкилирование

неочищенного продукта из примера 4 с использованием катализатора на основе фторированной монтмориллонитной глины в системе с реактором с поршневым потоком. В

изготовленный из нержавеющей стали

проточный реактор с восходящим потоком объемом 100 мл, снабженный устройствами регулирования температуры, давления и потока, загружали 100 мл гранул (20/60 меш)

фторированной на 0,5% монтмориллонитной

глины, которые были предварительно высушены в потоке воздуха при 200oC. Смесь неочищенного алкилированного бензола из примера 4 (таблица 5),

имеющего бромное число около 0,4, и бензола в

пропорции 1:1 по объему подавали в указанную установку с объемной скоростью 100 мл/ч и задавали условия алкилирования 100oC и 2,07 МПа. В

стационарных условиях образцы выходящего продукта

собирали, отгоняли избыток бензола и остаточную жидкость подвергали анализу. Типичный жидкий продукт имел бромное число 0,02. Анализ образца методом

газожидкостной хроматографии дал следующие

результаты: общая концентрация алкилированного продукта 13,2%; содержание 2- фенилизомера 75,8%.

Дальнейшая отгонка легких фракций жидкого продукта при более высоких температурах, в вакууме, чтобы удалить непрореагировавшие парафины C10-C14, давала остаточную жидкость со следующими результатами анализа: общая концентрация алкилированного продукта 97,9%; содержание 2-фенилизомера 76,4%.

Реферат

Описывается способ получения линейного моноалкилированного бензола алкилированием бензола олефином в присутствии фторсодержащего морденита. Отличие способа состоит в том, что он включает стадии: (a) контактирование бензола с олефином, содержащим от около 5 до около 30 атомов углерода, в присутствии морденита, содержащего фтор в интервале от около 0,1 до около 4 мас.%, в таких условиях, что образуется линейный моноалкилбензол; и (b) контактирование продукта стадии (a) с бензолом в присутствии катализатора на основе монтмориллонитовой глины, содержащей фтор от около 0,1 до около 10 мас.%, причем продукт стадии (b) имеет бромное число меньшее, чем бромное число продукта стадии (a). Технический результат - высокая степень превращения олефина, высокая селективность способа, упрощение процесса. 2 с. и 16 з.п. ф-лы, 2 ил., 7 табл.

Комментарии