Способ штамповки компонента, имеющего l-образную форму (варианты) - RU2535414C2

Код документа: RU2535414C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу штамповки компонента, имеющего L-образную форму, применяемого в качестве элемента каркаса и тому подобного в автомобиле.

Настоящая заявка испрашивает приоритет по заявке на патент Японии № 2010-115208, поданной в Японии 19 мая 2010 г., содержание которой включено сюда путем ссылки.

Уровень техники

Конструкция каркаса автомобиля формируется путем соединения элементов каркаса, таких как передняя усилительная стойка, центральная усилительная стойка или боковое и наружное усиление, полученных путем штамповки из металлической листовой заготовки. Например, на фиг.1 показана конструкция каркаса 100, выполненная путем соединения элементов 110, 120, 130 и 140 каркаса путем точечной сварки. Элемент 110 каркаса имеет L-образную форму, включающую верхнюю листовую секцию 111, секцию 112 вертикальной стенки и фланцевую секцию 113, обеспечивая, таким образом, прочность и жесткость конструкции каркаса 100.

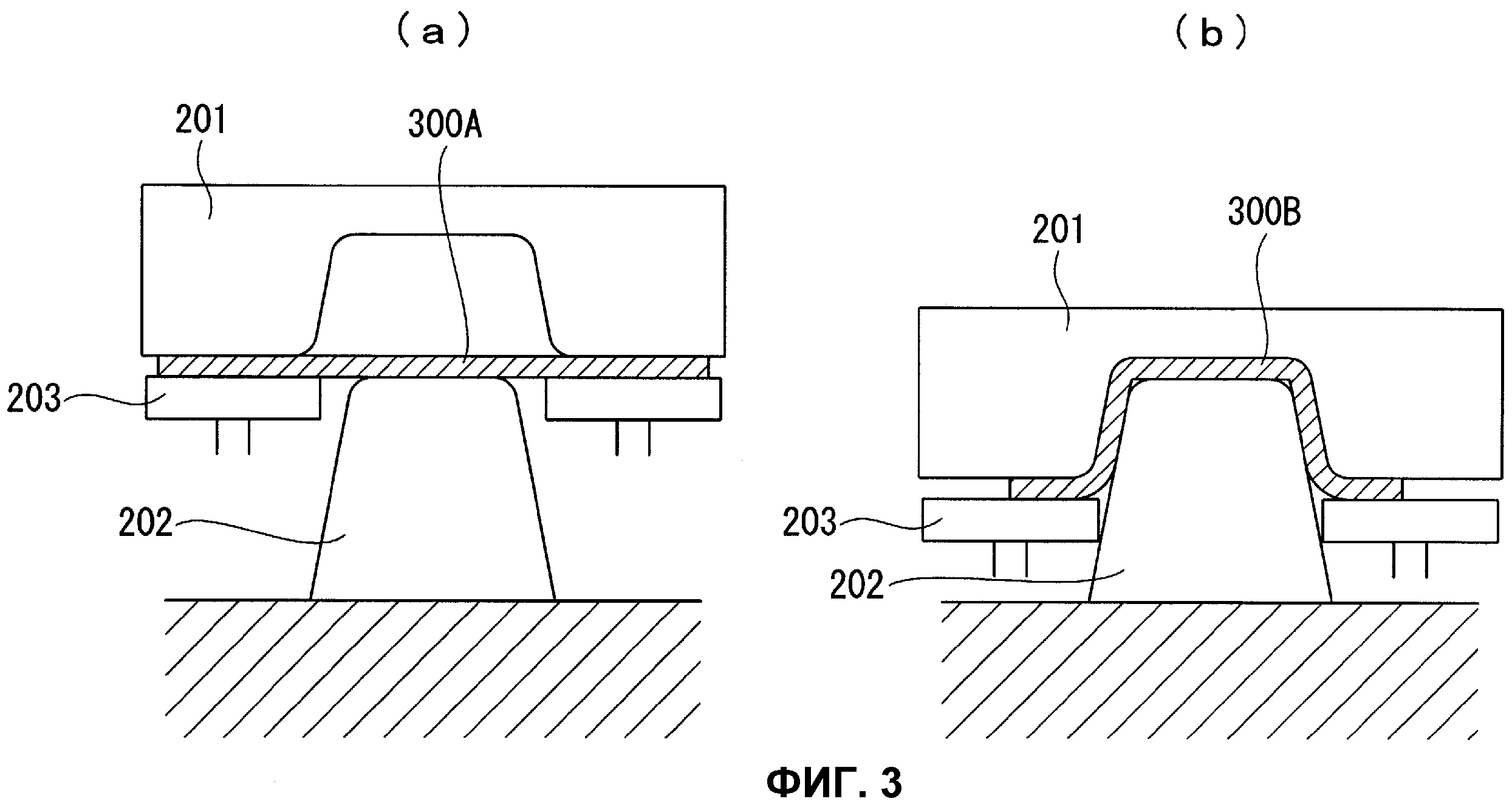

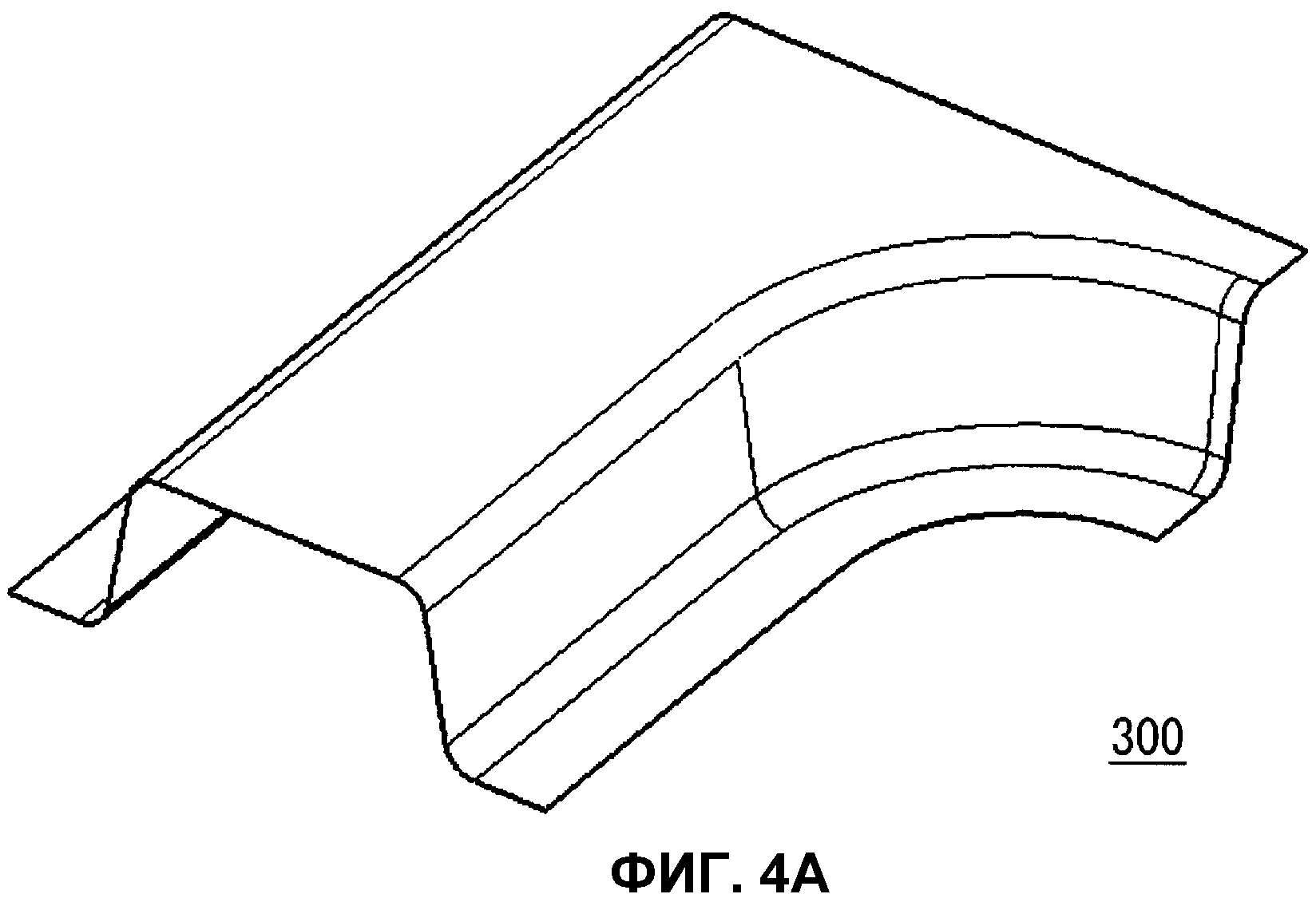

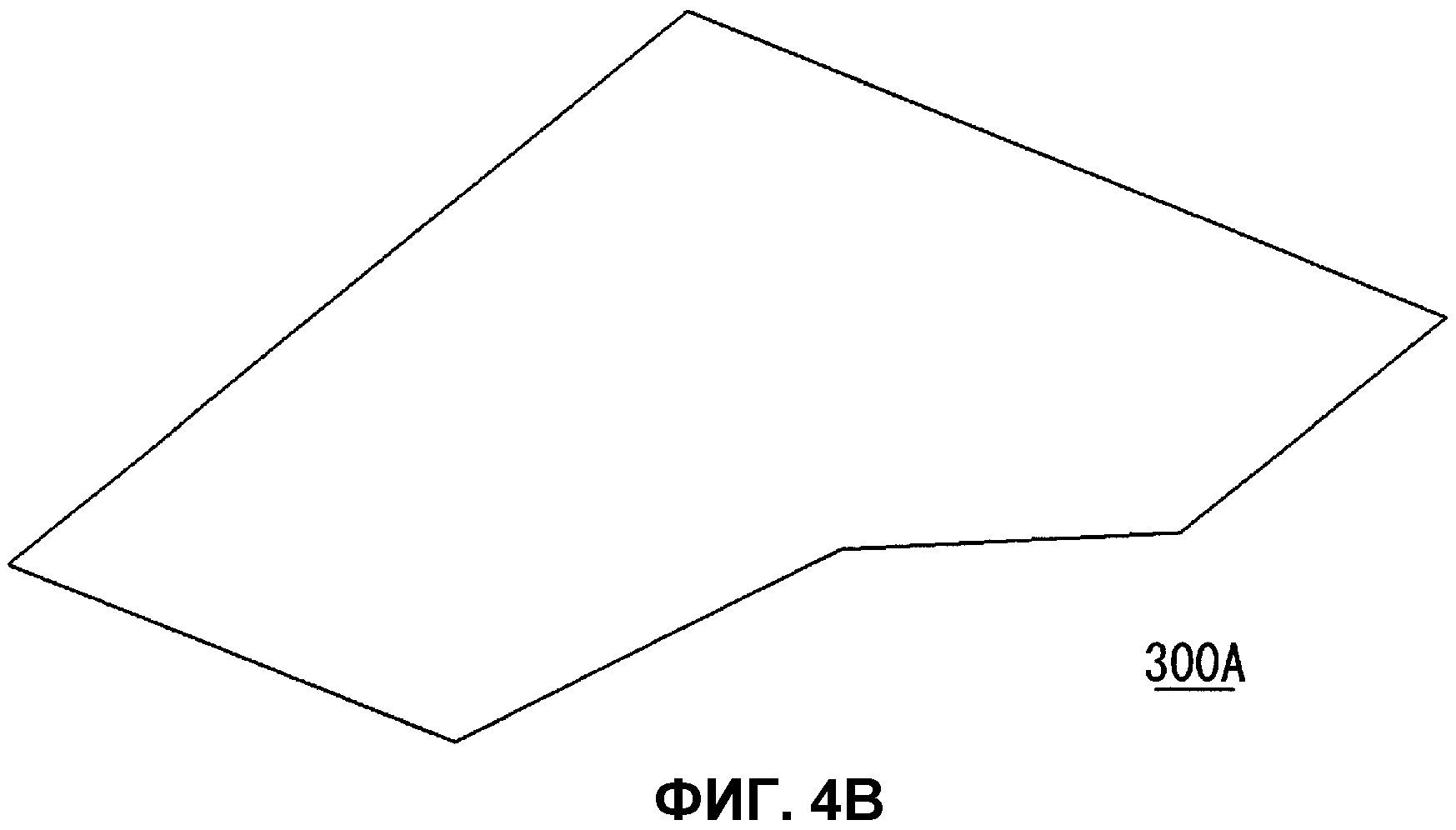

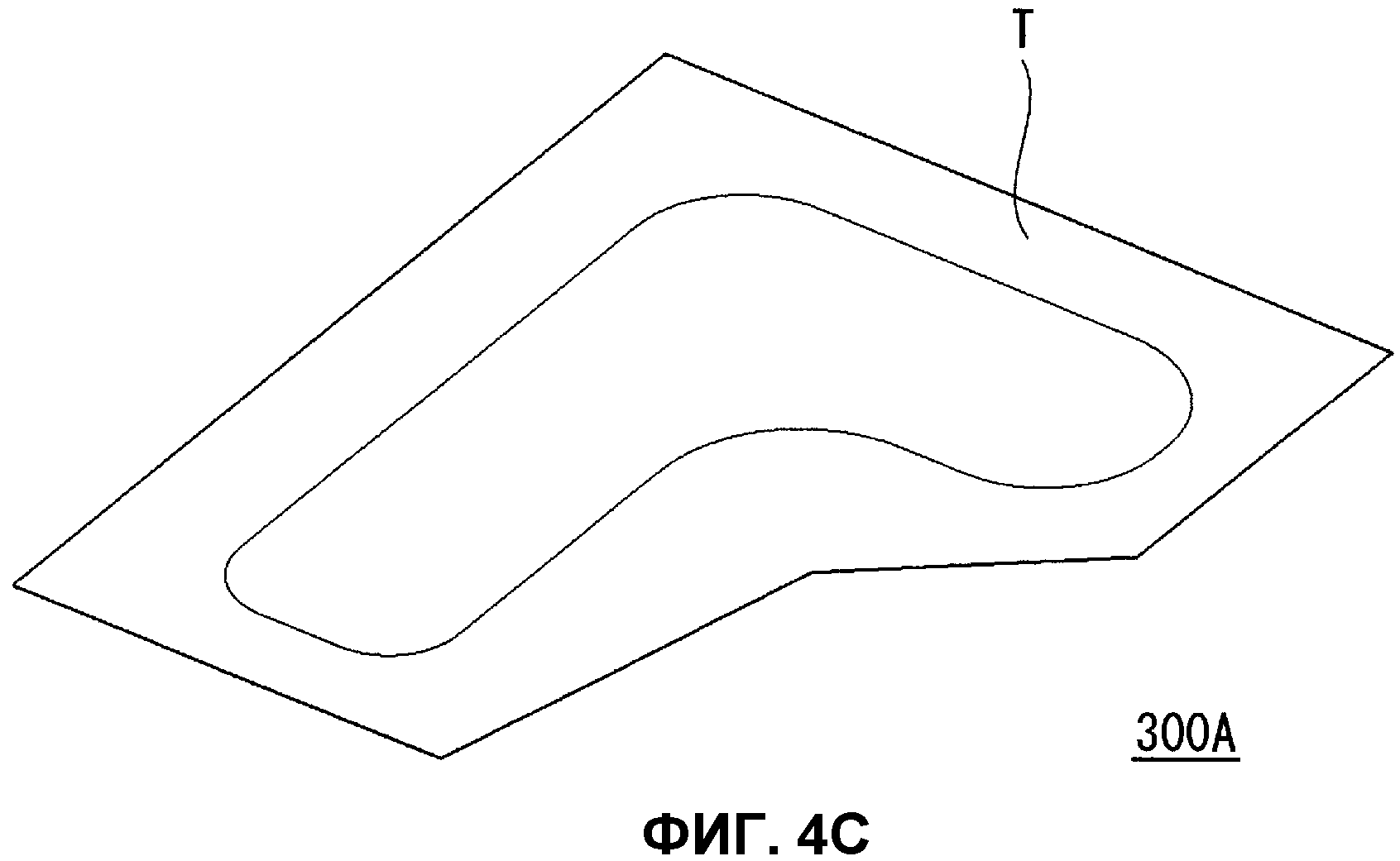

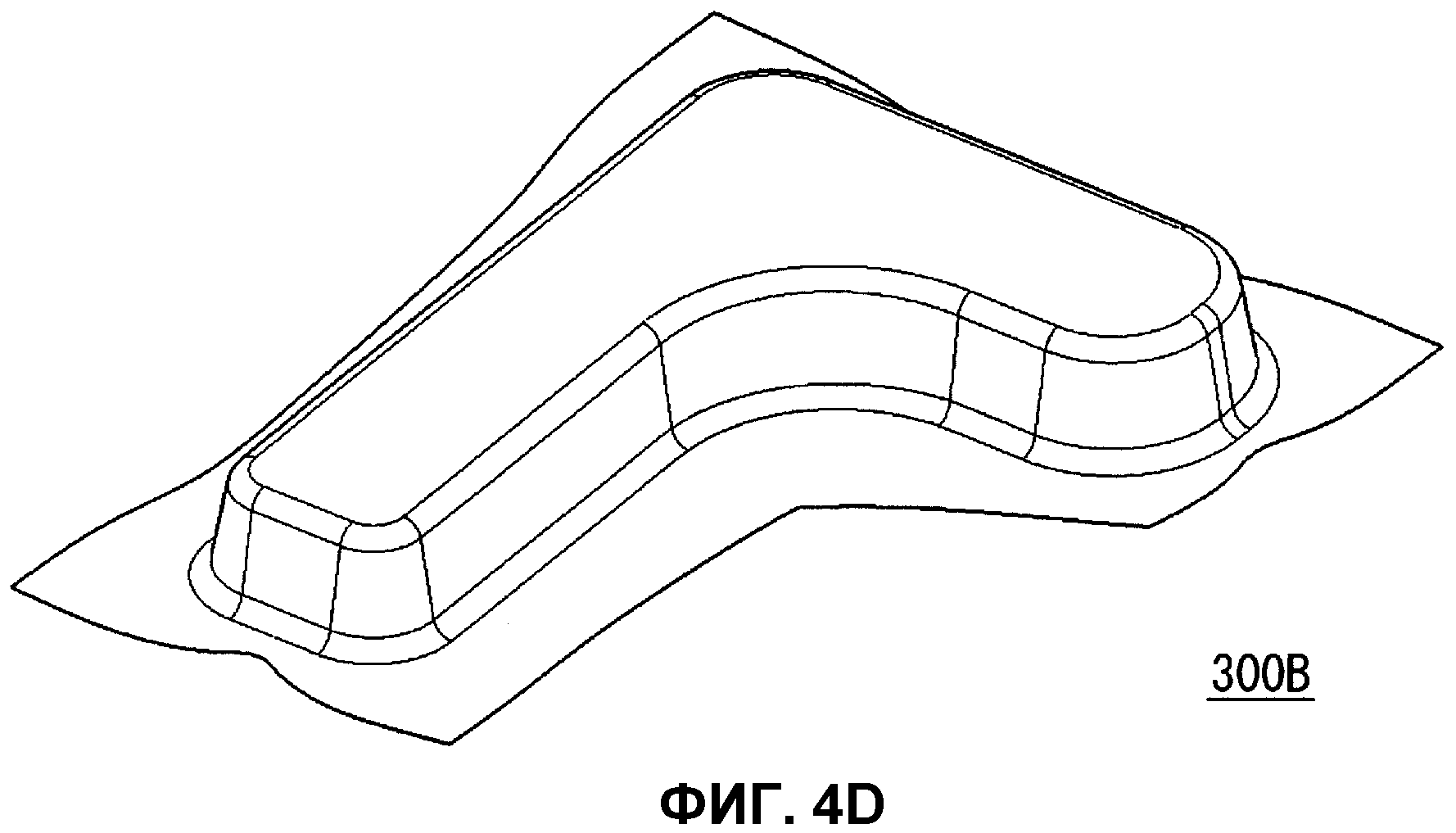

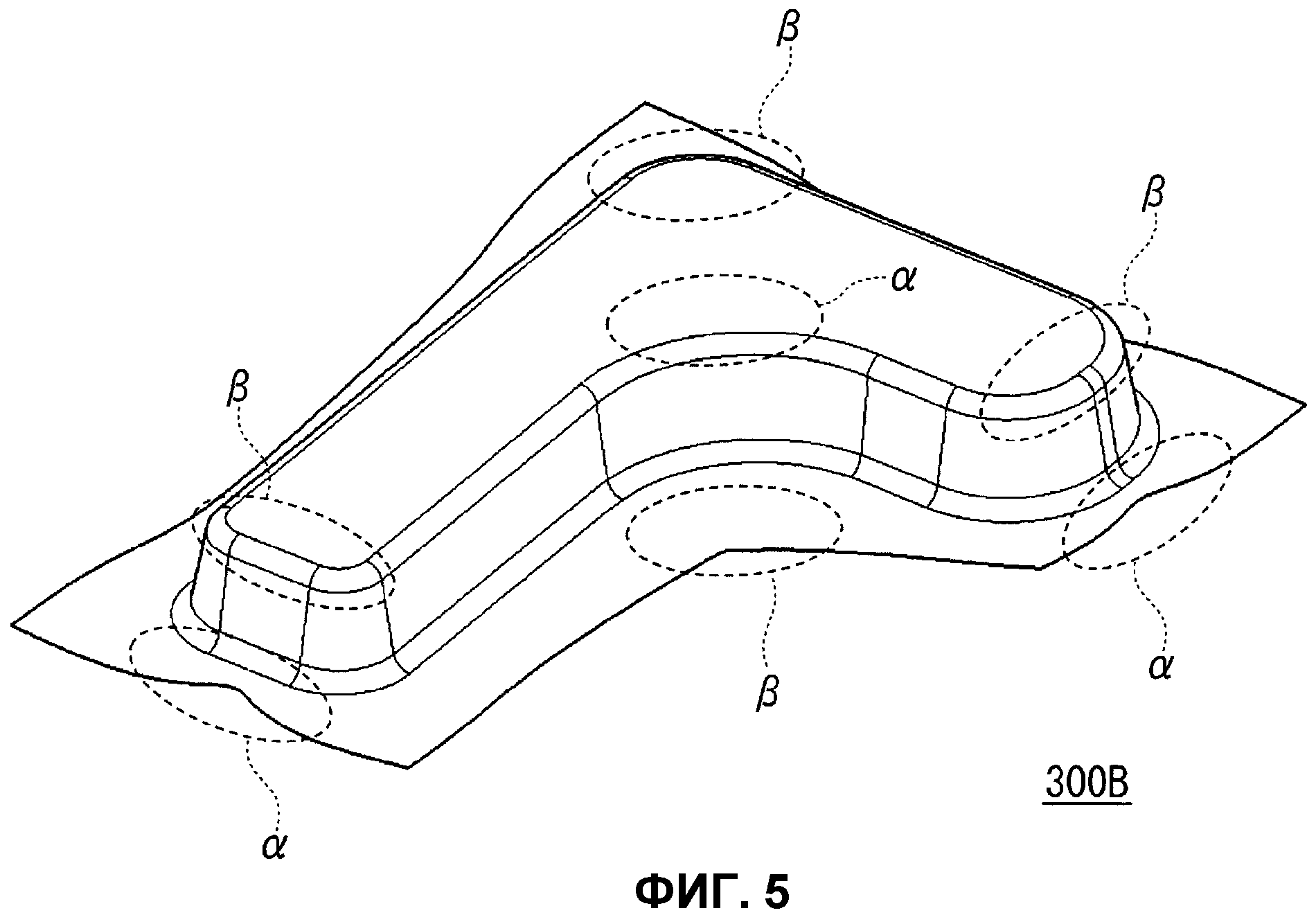

В целом во время штамповки компонента, имеющего L-образную форму (который далее иногда называется L-образным компонентом), такого как элемент 110 каркаса, применяется способ вытяжки для того, чтобы подавить образование морщин. При способе вытяжки, как показано на чертежах (а) и (b) фиг.3, металлическую листовую заготовку 300А вытягивают в формованное тело 300В, используя для этого матрицу 201, пуансон 202 и держатель 203 заготовки (держатель). Например, в случае, когда компонент 300, показанный на фиг.4А, изготавливают способом вытяжки, (1) листовая металлическая заготовка 300А, показанная на фиг.4В, помещается между матрицей 201 и пуансоном 202, (2) зажатый участок Т по периферии листовой металлической заготовки 300А, показанный на фиг.4С, прочно зажимают держателем 203 заготовки и матрицей 201, (3) листовая металлическая заготовка 300А подвергается вытяжке с образованием вытянутого тела 300В, показанного на фиг.4D путем относительного смещения матрицы 201 и пуансона 202 в направлении прессования (направлении по вертикали) и (4) обрезаются ненужные части по периферии вытянутого тела 300В, в результате чего получается компонент 300. При этом способе вытяжки течение металлического материала в листовой металлической заготовке 300А можно контролировать держателем 203 заготовки, в результате чего можно подавить образование морщин, связанное с избыточным поступлением листовой металлической заготовки 300А. Однако в связи с тем, что по периферии листовой металлической заготовки 300А требуется большая площадь для обрезания, происходит снижение выхода годного, что ведет к повышению издержек. Кроме того, во время вытяжки в вытянутом теле 300В, показанном на фиг.5, более вероятно образование морщин на участке (участок α), на котором происходит избыточное поступление металлического материала, а образование трещин более вероятно на участке (участок β), на котором толщина локально уменьшается. Для того чтобы предотвратить образование таких трещин и морщин обычно в качестве листовой металлической заготовки 300А требуется использовать металлический лист, обладающий превосходной пластичностью и относительно низкой прочностью.

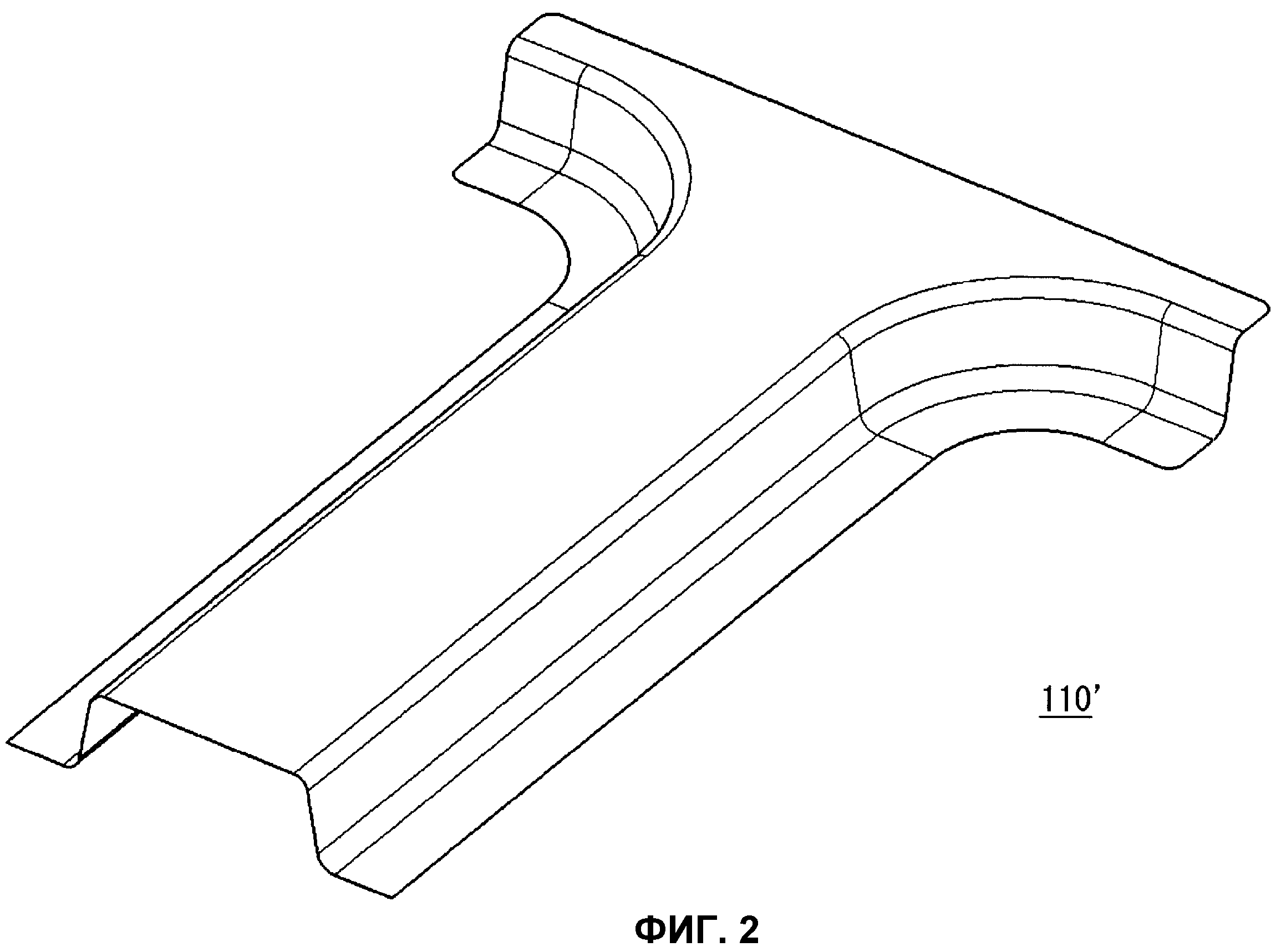

Как описано выше, листовая металлическая заготовка, предназначенная для вытяжки, требует наличия высокой пластичности. Например, в случае использования в качестве листовой металлической заготовки для вытяжки L-образного компонента используют стальной лист, обладающий низкой пластичностью и высокой прочностью, возможно образование трещин или морщин из-за недостаточной пластичности. Соответственно обычно L-образный компонент, такой как передняя усилительная стойка или центральная усилительная стойка, изготавливают с использованием в качестве листовой металлической заготовки стального листа, обладающего превосходной пластичностью и относительно низкой прочностью. Поэтому для того, чтобы обеспечить прочность, толщина листовой металлической заготовки должна быть большой, в результате чего возникает проблема увеличения веса компонента и издержек. Такая проблема возникает также при штамповке элемента 110' каркаса, имеющего Т-образную форму, путем комбинирования двух L-образных форм, показанных на фиг.2.

В Патентных документах 1-4 описаны способы гибочного формования, применяемые для изготовления компонентов, имеющих простую форму поперечного сечения, таких как шляпообразную или Z-образную форму. Однако такие способы не могут быть использованы для изготовления L-образного компонента.

Документы предшествующего уровня техники

Патентные документы

[Патентный документ 1] Нерассмотренная заявка на патент Японии, первая публикация № 2003-103306

[Патентный документ 2] Нерассмотренная заявка на патент Японии, первая публикация № 2004-154859

[Патентный документ 3] Нерассмотренная заявка на патент Японии, первая публикация № 2006-015404

[Патентный документ 4] Нерассмотренная заявка на патент Японии, первая публикация № 2008-307557

Раскрытие изобретения

Проблемы, решаемые изобретением

Учитывая проблему, задачей настоящего изобретения является создание способа штамповки компонента L-образной формы, позволяющего штамповать компонент L-образной формы с высоким выходом годного даже из обладающего высокой прочностью на разрыв материала с низкой пластичностью и высокой прочностью, который используется в качестве листовой металлической заготовки.

Средства решения проблемы

Для решения задачи, в изобретении используются следующие способы.

(1) Первым аспектом настоящего изобретения является способ формования, при котором штампованный компонент с L-образной формой формуют из листовой металлической заготовки, причем штампованный компонент имеет верхнюю листовую секцию и секцию вертикальной стенки, которая соединена с верхней листовой секцией посредством изогнутой секции, имеющей часть, изогнутую в дугообразную форму, и которая имеет фланцевую сторону, расположенную со стороны, противоположной изогнутой секции, причем верхняя листовая секция расположена на наружной стороне дуги секции вертикальной стенки, причем способ включает в себя: размещение листовой металлической заготовки между матрицей и между пуансоном и гибочным штампом; и формование секции вертикальной стенки и фланцевой секции при скольжении по меньшей мере части листовой металлической заготовки по части матрицы, соответствующей верхней листовой секции, причем формование секции вертикальной стенки и фланцевой секции осуществляют в положении, когда пуансон близко подведен или введен в контакт с листовой металлической заготовкой.

(2) При способе формования, описанном в п.(1), при формовании секции вертикальной стенки и фланцевой секции часть металлического листа обжата пуансоном как область подавления поперечной деформации.

(3) При способе формования, описанном в п.(1), при формовании секции вертикальной стенки и фланцевой секции участок металлического листа, который подведен близко или введен в контакт с областью подавления поперечной деформации пуансона, при этом область подавления поперечной деформации образована в положении, в котором зазор между пуансоном и матрицей равен или превышает толщину листовой металлической заготовки и поддерживается равным 1,1 или меньше от толщины листовой металлической заготовки.

(4) При способе формования, описанном в п.(2) или (3), область подавления поперечной деформации является, среди областей верхней листовой секции, разделенных касательной линией граничной линии между изогнутой секцией и верхней листовой секцией, при этом касательная линия образована на первом концевом участке, который является одним концевым участком части, изогнутой в дугообразную форму изогнутой секции, если смотреть в направлении, перпендикулярном поверхности верхней листовой секции, областью листовой металлической заготовки, которая контактирует с частью матрицы, соответствующей верхней листовой секции на стороне, включающей в себя второй концевой участок, который является другим концевым участком, изогнутым в дугообразную форму изогнутой секции.

(5) При способе формования, описанном в любом из пп.(2)-(3), в концевом участке листовой металлической заготовки, среди участков части листовой металлической заготовки, соответствующих области подавления поперечной деформации, участок, который становится концевым участком части, более удаленной на стороне верхнего листа, чем изогнутая секция, находится в той же плоскости, что и верхняя листовая секция.

(6) При способе формования, описанном в любом из пп.(1)-(5), верхняя листовая секция может иметь L-образную форму, Т-образную форму или Y-образную форму.

(7) При способе формования, описанном в любом из пп.(1)-(6), высота секции вертикальной стенки может составлять 0,2 или больше от длины части, изогнутой в дугообразную форму, изогнутой секции или равняться 20 мм или больше.

(8) При способе формования, описанном в любом из пп.(1)-(7), формование секции вертикальной стенки и фланцевой секции может быть выполнено так, что пуансон подводится близко или вводится в контакт с областью листовой металлической заготовки; и область листовой металлической заготовки может являться, среди участков верхней листовой секции, участком, находящимся в контакте с граничной линией между верхней листовой секцией и частью, изогнутой в дугообразную форму, изогнутой секции и который находится в пределах по меньшей мере 5 мм от граничной линии.

(9) При способе формования, описанном в любом из пп.(4)-(8), во фланцевой секции, в участке секции вертикальной стенки, соединенном с частью, изогнутой в дугообразную форму, изогнутой секции, значения ширины фланцевого участка со стороны первого концевого участка от центрального участка в продольном направлении фланца участка, соединенного с противоположной стороной верхней листовой секции и фланцевого участка перед фланцевым участком со стороны первого концевого участка, на 50 мм или больше, может равняются 25 мм или больше и равняются 100 мм или меньше.

(10) При способе формования, описанном в любом из пп.(1)-(9), радиус кривизны максимально изогнутого участка граничной линии между частью, изогнутой в дугообразную форму, изогнутой секции, и верхней листовой секцией может составлять 5 мм или больше или 300 мм или меньше.

(11) При способе формования, описанном в любом из пп.(1)-(10), предварительно обработанная листовая металлическая заготовка может быть подвергнута штамповке как листовая металлическая заготовка.

(12) При способе формования, описанном в любом из пп.(1)-(11), листовая металлическая заготовка, имеющая прочность на разрыв, равную 400 МПа или больше и равную 1600 МПа или меньше, может быть использована как листовая металлическая заготовка.

(13) Вторым аспектом настоящего изобретения является способ формования штампованного компонента, имеющего L-образную форму, который включает: формование способом формования по любому из пп.1-12 для формирования формы одной буквы L, формы нескольких букв L или формы любой буквы L при штамповании формы, имеющей множество букв L.

(14) Третьим аспектом настоящего изобретения является способ формования штампованного компонента, имеющего L-образную форму, для формирования L-образной формы, которая имеет секцию вертикальной стенки, фланцевую секцию, соединенную с одним концевым участком секции вертикальной стенки, и верхнюю листовую секцию, которая соединена с концевым участком секции вертикальной стенки на стороне, противоположной стороне, соединенной с фланцевой секцией, и продолжается в противоположном направлении к фланцевой секции, и в которой часть или вся секция вертикальной стенки изогнута так, что фланцевая секция находится на внутренней стороне, посредством штамповки листовой металлической заготовки, включающий: формование посредством размещения листовой металлической заготовки, имеющей форму, в которой концевой участок части листовой металлической заготовки, соответствующий нижней стороне L-образной формы, находится внутри верхней листовой секции, на матрице, и штамповку секции вертикальной стенки и фланцевой секции гибочным штампом при обжатии верхней листовой секции пуансоном.

(15) При способе формования, описанном в п.(14), ширина фланцевой секции на верхней стороне от центра кривой секции вертикальной стенки может равняться или превышать 25 мм и равняться или превышать 100 мм.

(16) Четвертым аспектом настоящего изобретения является способ формования штампованного компонента, имеющего L-образную форму, для формирования L-образной формы, которая имеет секцию вертикальной стенки, фланцевую секцию, соединенную с одним концевым участком секции вертикальной стенки, и верхнюю листовую секцию, которая соединена с концевым участком секции вертикальной стенки на стороне, противоположной стороне, соединенной с фланцевой секцией, и продолжается в противоположном направлении к фланцевой секции, и в которой часть или вся секция вертикальной стенки изогнута так, что фланцевая секция находится на внутренней стороне, посредством штамповки листовой металлической заготовки, включающий: размещение на матрице листовой металлической заготовки, имеющей форму, в которой концевой участок части листовой металлической заготовки, соответствующий нижней стороне L-образной формы, находится внутри верхней листовой секции, причем предельная толщина обеспечена в фланцевой секции на верхней стороне относительно центра кривой секции вертикальной стенки, а сумма толщины фланцевой секции и предельной толщины равна или больше 25 мм и равна или меньше 100 мм; штамповку путем обжатия секции вертикальной стенки и фланцевой секции гибочным штампом при обжатии верхней листовой секции пуансоном; и обрезание предельной толщины фланцевой секции.

(17) При способе формования, описанном в п.(16), радиус кривизны максимально изогнутого участка кривой секции вертикальной стенки может составлять 5 мм или больше или 300 мм или меньше.

(18) При способе формования, описанном в п.(16) или (17), предварительно обработанная листовая металлическая заготовка может быть подвергнута штамповке как листовая металлическая заготовка.

(19) При способе формования, описанном в любом из п.п.(16)-(18), стальной лист, имеющий прочность на разрыв, равную 400 МПа или больше и равную 1600 МПа или меньше, может быть использован в качестве листовой металлической заготовки.

(20) Пятым аспектом настоящего изобретения является способ формования штампованного компонента, имеющего L-образную форму, включающий: формование способом формования по любому из пп.16-19 для формирования формы одной буквы L, формы нескольких букв L или формы любой буквы L при штамповке формы, имеющей множество букв L.

Преимущества изобретения

Согласно изобретению, при штамповке компонента с L-образной формой (L-образного компонента) из листовой металлической заготовки часть листовой металлической заготовки, соответствующая нижней боковой части формы L в L-образном компоненте, вытягивается в направлении секции вертикальной стенки. В результате во фланцевой стенке, в которой более вероятным может быть образование трещин из-за уменьшения толщины листа во время обычной вытяжки, уменьшается излишняя вытяжка элемента, так что образование трещин подавляется. Кроме того, в верхней листовой секции, в которой более вероятно образование морщин из-за поступления избыточного металлического материала во время типичной вытяжки, элемент вытягивается, так что образование морщин подавляется.

Кроме того, поскольку не требуется наличие большей обрезаемой площади для удерживания заготовки в части листовой металлической заготовки, соответствующей нижней боковой части формы L в L-образном компоненте, в отличие от типичного способа формования, площадь листовой металлической заготовки может быть уменьшена, увеличивая, таким образом, выход годного. Кроме того, поскольку уменьшается пластичность, требующаяся для формования листовой металлической заготовки, в дополнение к стальному листу, обладающему превосходной пластичностью и относительно низкой прочностью и поэтому обычно применяемому, в качестве листовой металлической заготовки может быть использован стальной лист, обладающий относительно низкой пластичностью и высокой прочностью. Соответственно может быть уменьшена толщина листовой металлической заготовки, способствуя, таким образом, уменьшению веса автомобиля.

Краткое описание чертежей

На фиг.1 показан вид в перспективе, иллюстрирующий конструкцию каркаса 100, включая элемент 110 каркаса, имеющий L-образную форму;

на фиг.2 показан вид в перспективе, иллюстрирующий элемент 110' каркаса, имеющий Т-образную форму;

на фиг.3 показан пояснительный вид способа вытяжки;

на фиг.4A показан вид в перспективе, иллюстрирующий компонент 300, полученный способом вытяжки;

на фиг.4В показан вид в перспективе, иллюстрирующий листовую металлическую заготовку 300А, из которой должен быть сформован компонент 300;

на фиг.4С показан вид в перспективе, иллюстрирующий зажатую площадь Т по периферии листовой металлической заготовки 300А;

на фиг.4D показан вид в перспективе, иллюстрирующий формованное тело 300В, полученное путем вытяжки листовой металлической заготовки 300А;

на фиг.5 показан вид в перспективе, иллюстрирующий участки α, на которых более вероятно образование морщин, и участки β, на которых более вероятно образование трещин в формованном теле 300В;

на фиг.6 показан вид в перспективе L-образного компонента 10, полученного способом штамповки компонента согласно варианту реализации изобретения;

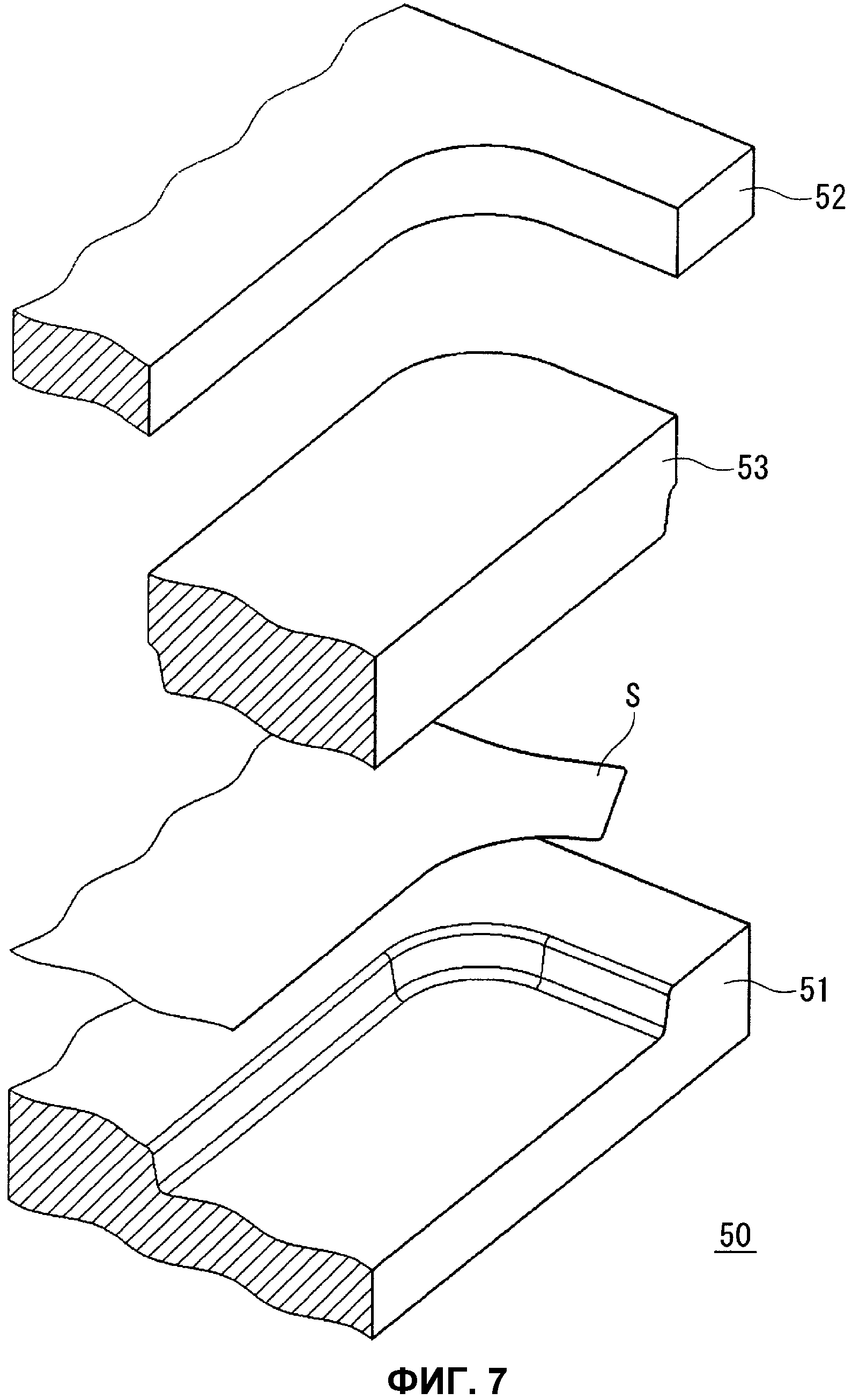

на фиг.7 показано схематическое изображение форм-блока 50, применяемого для способа штамповки компонента согласно варианту реализации изобретения;

на фиг.8 показано схематическое изображение процесса штамповки, выполняемого форм-блоком 50, применяемым для способа штамповки компонента согласно варианту реализации изобретения;

на фиг.9А показана схема, иллюстрирующая стальной лист S, применяемый при способе штамповки компонента согласно варианту реализации изобретения;

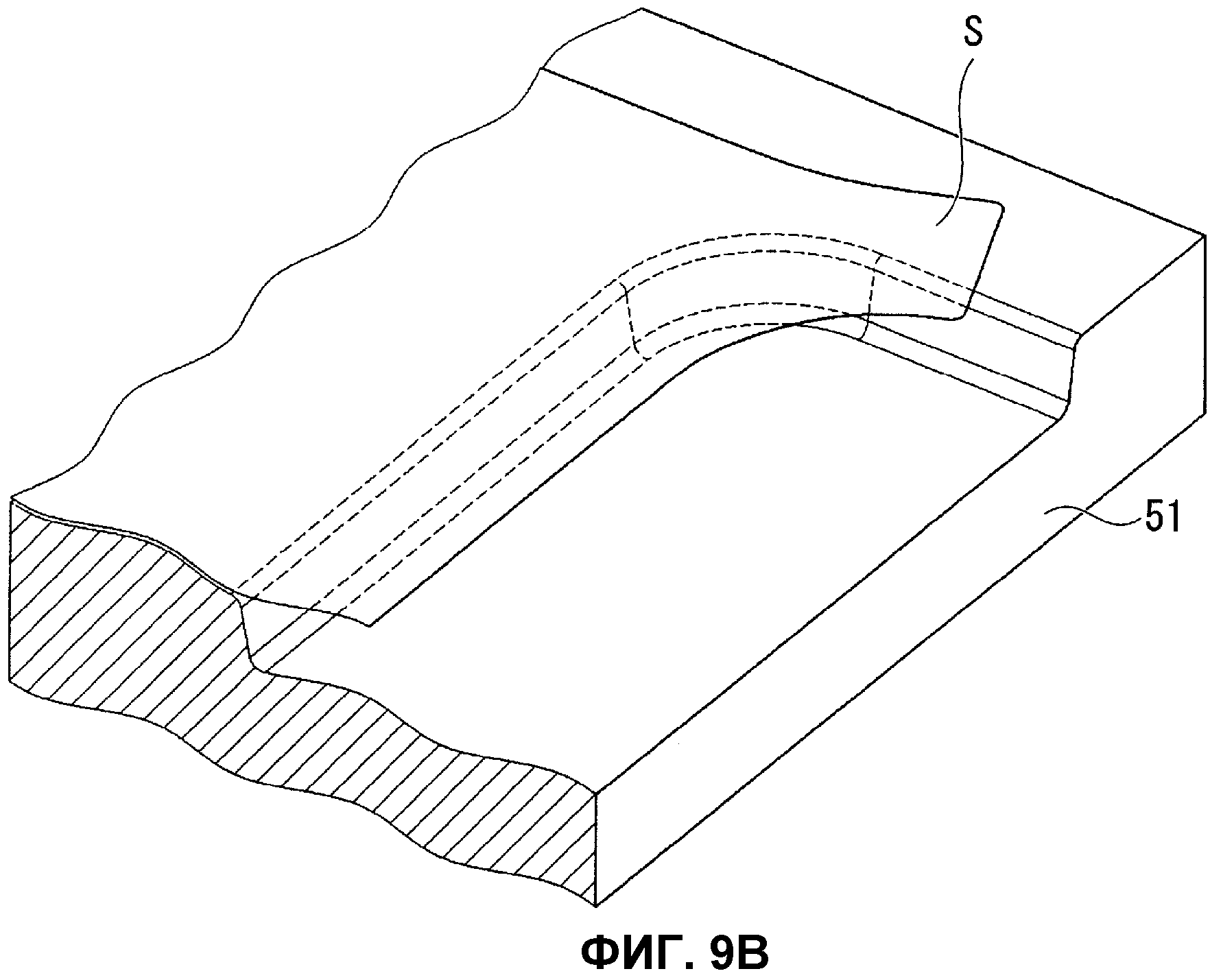

на фиг.9В показан вид в перспективе, иллюстрирующий положение, в котором стальной лист S располагается на матрице 51;

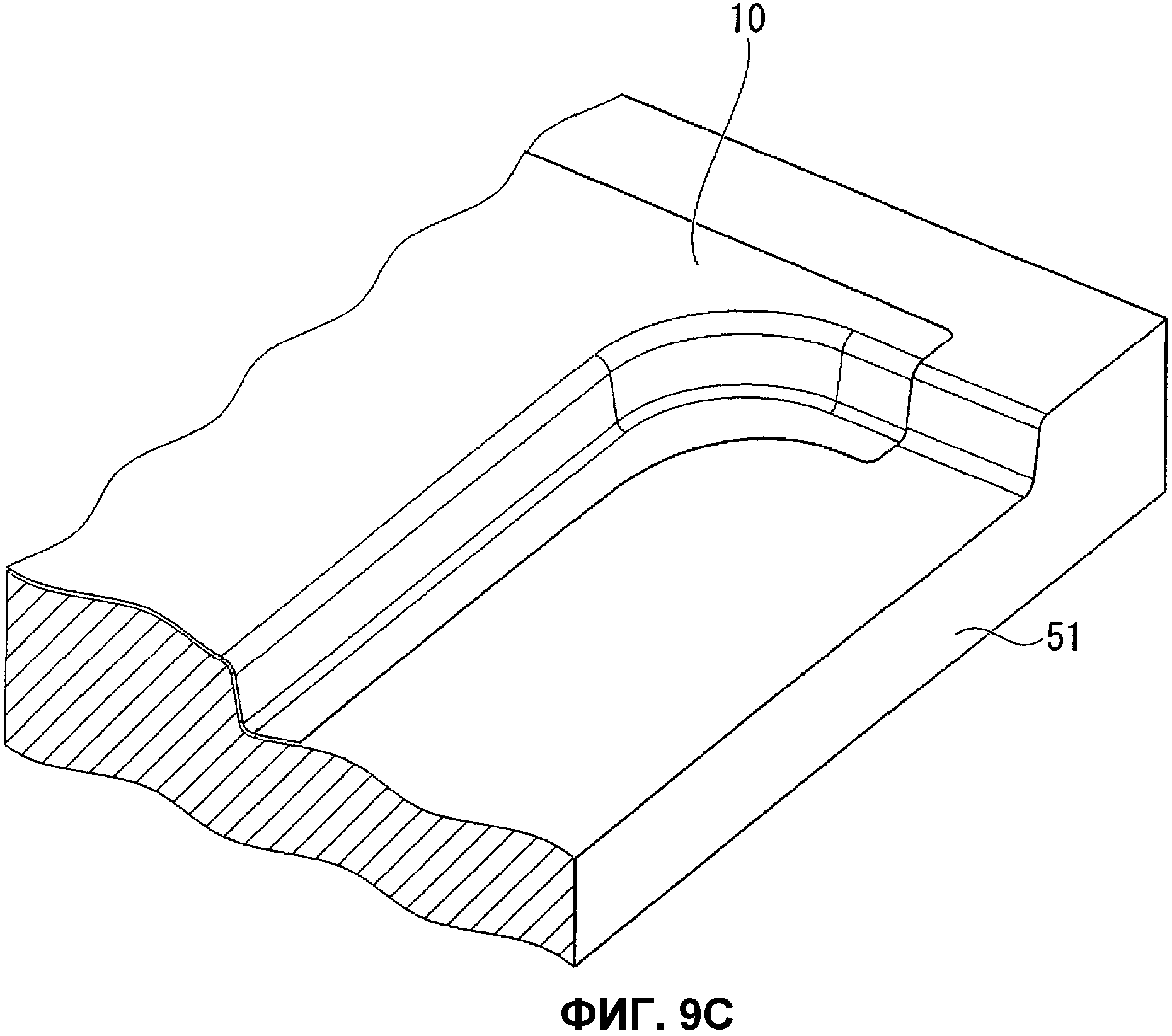

на фиг.9С показан вид в перспективе, иллюстрирующий положение, в котором из стального листа S формуют L-образный компонент 10;

на фиг.10 показана схема, иллюстрирующая область подавления поперечной деформации (область F) стального листа S как заштрихованный участок;

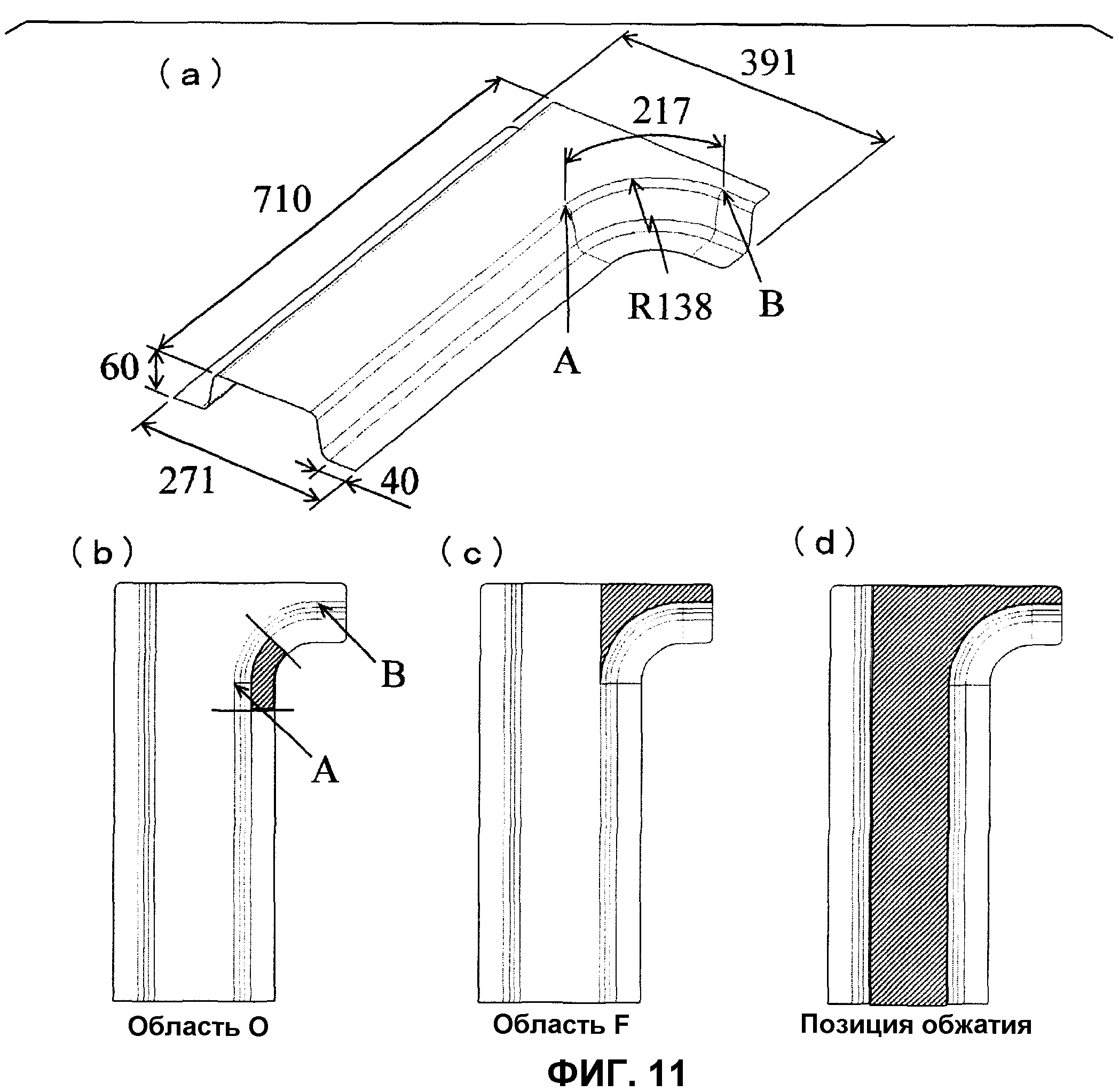

на фиг.11 показана схема, предназначенная для пояснения формованных тел по примерам 1-3 и 41-52;

на фиг.12 показана схема, предназначенная для пояснения формованного тела по примеру 4;

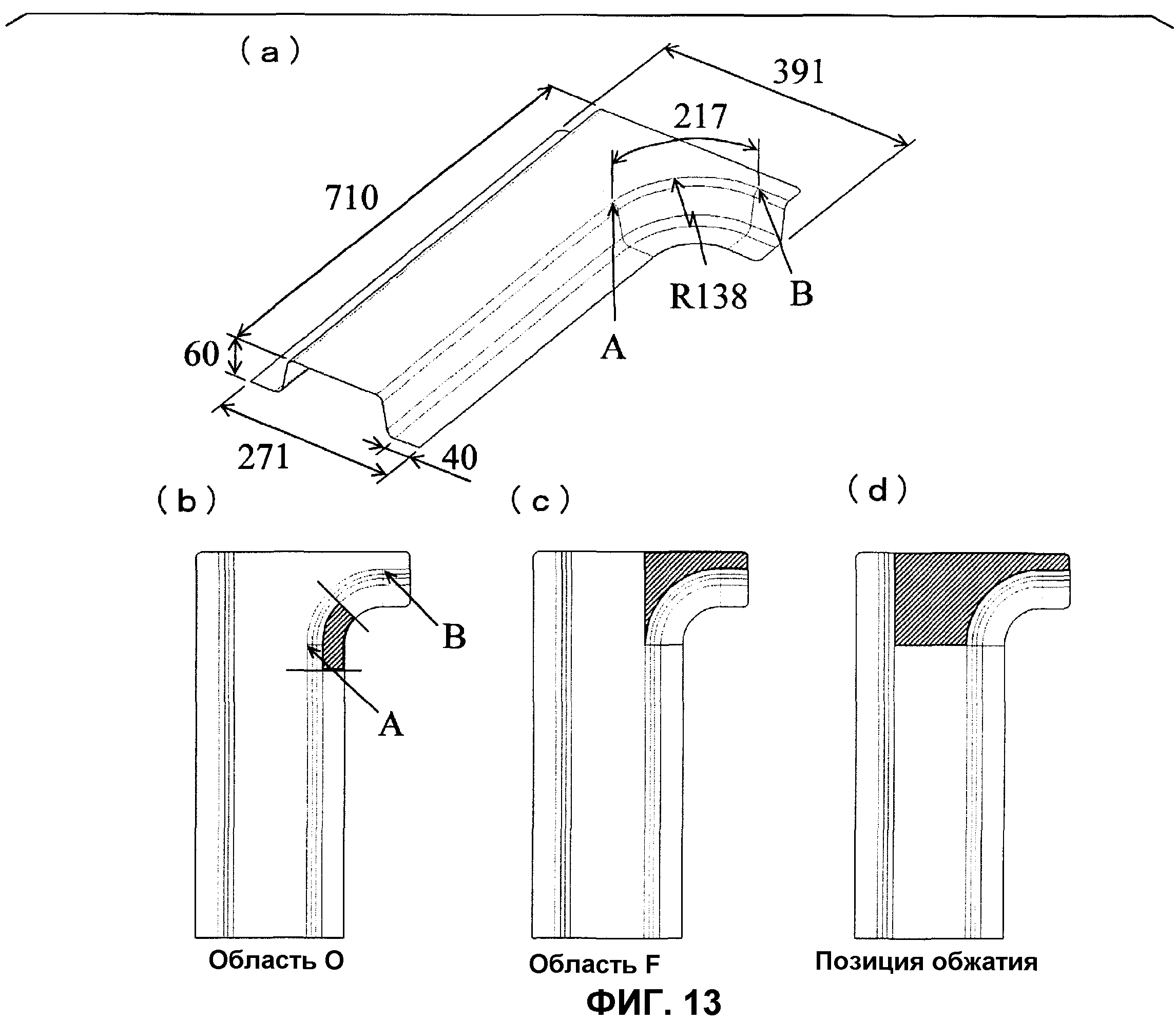

на фиг.13 показана схема, предназначенная для пояснения формованного тела по примеру 5;

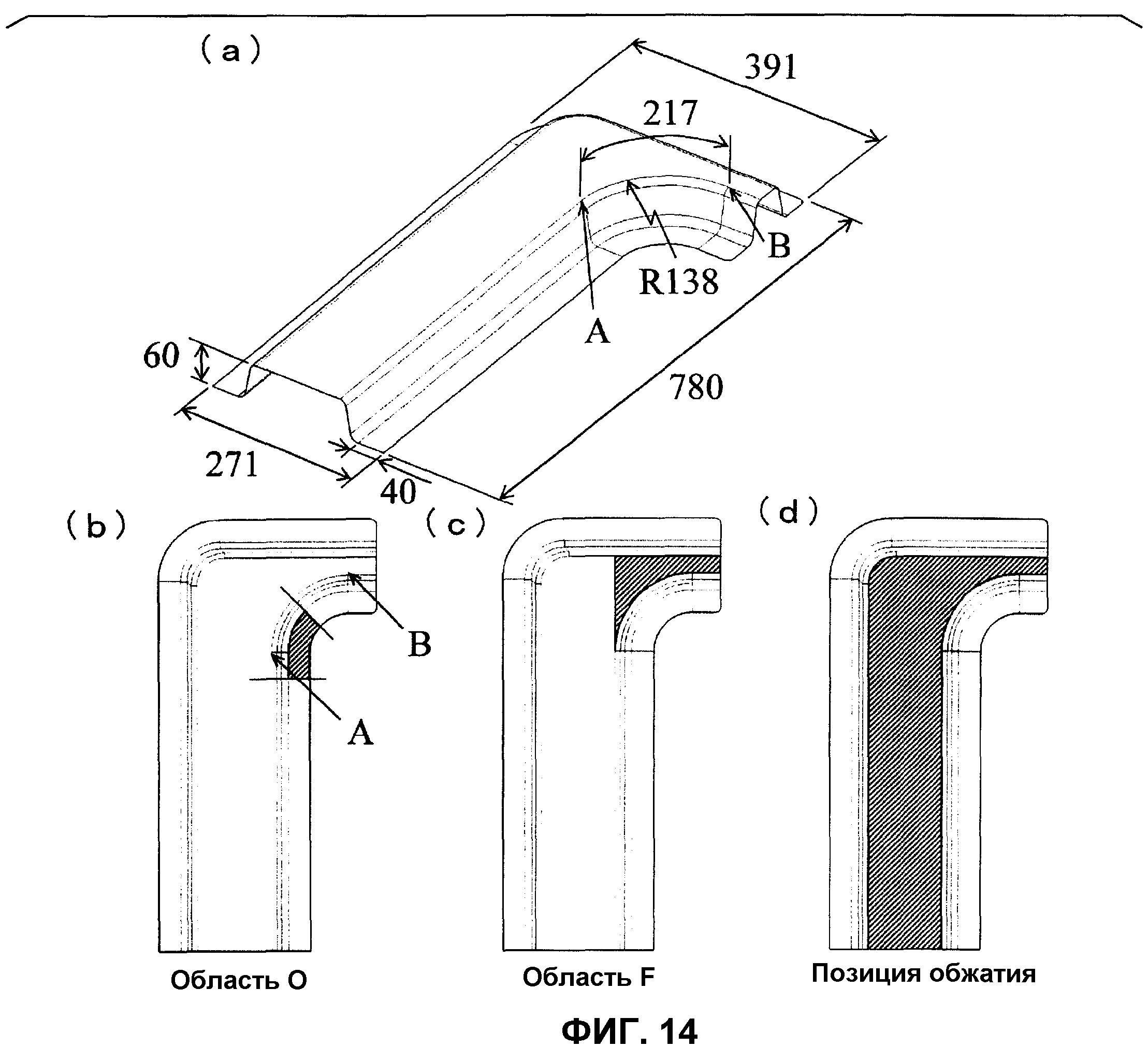

на фиг.14 показана схема, предназначенная для пояснения формованного тела по примеру 6;

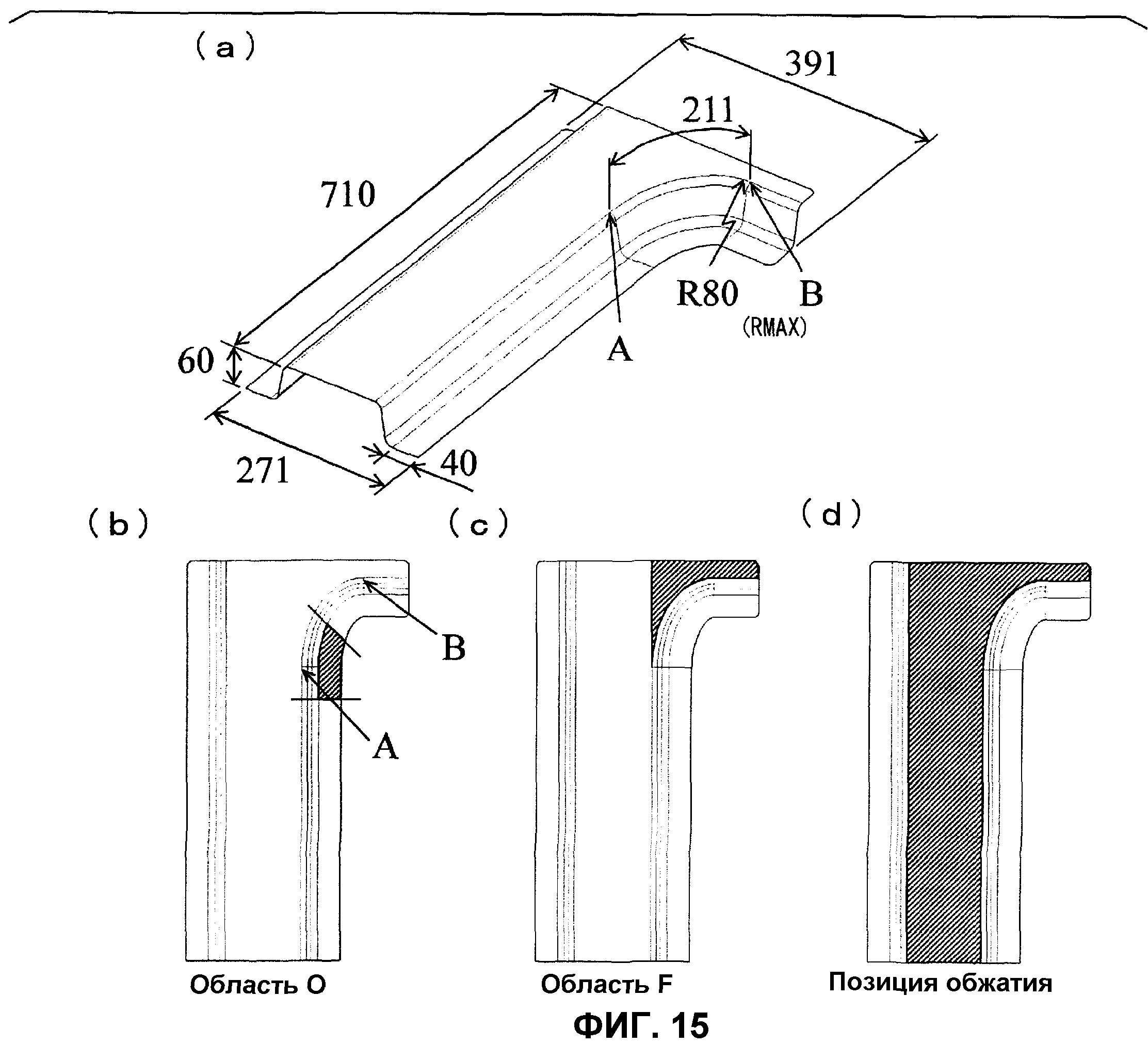

на фиг.15 показана схема, предназначенная для пояснения формованного тела по примеру 7;

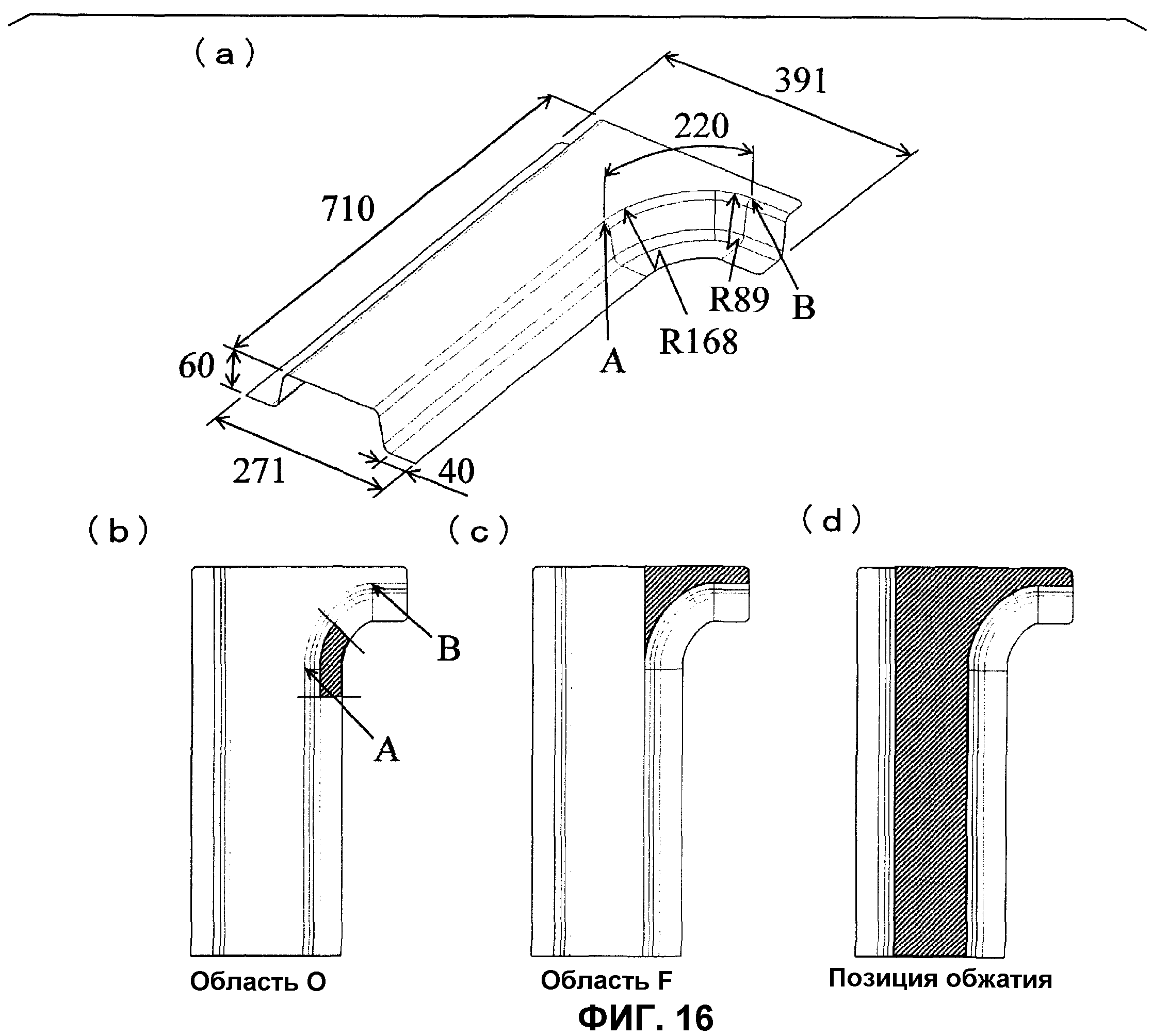

на фиг.16 показана схема, предназначенная для пояснения формованного тела по примеру 8;

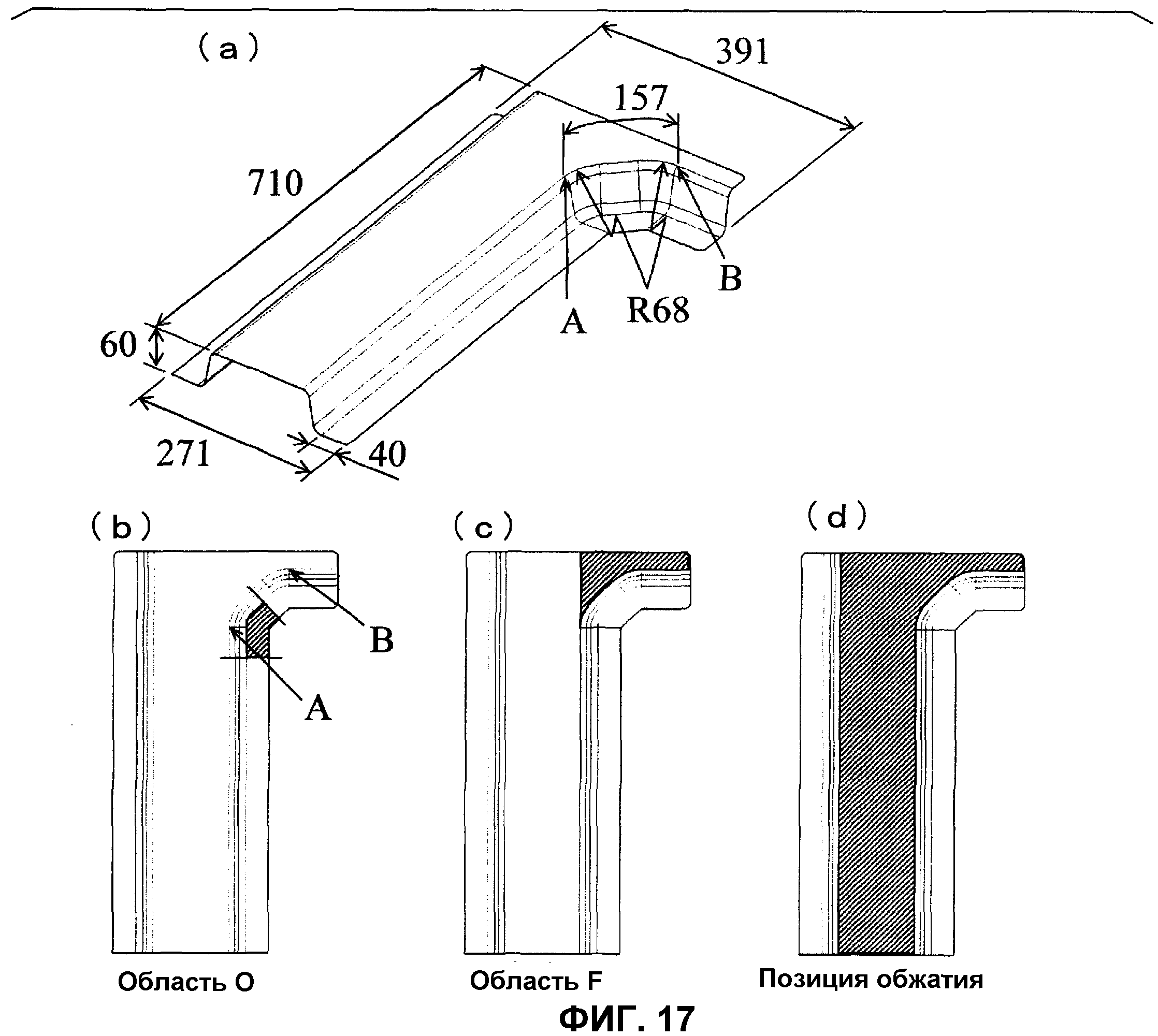

на фиг.17 показана схема, предназначенная для пояснения формованного тела по примеру 9;

на фиг.18 показана схема, предназначенная для пояснения формованного тела по примеру 10;

на фиг.19 показана схема, предназначенная для пояснения формованного тела по примеру 11;

на фиг.20 показана схема, предназначенная для пояснения формованного тела по примеру 12;

на фиг.21 показана схема, предназначенная для пояснения формованного тела по примеру 13;

на фиг.22 показана схема, предназначенная для пояснения формованных тел по примерам 14-17;

на фиг.23 показана схема, предназначенная для пояснения формованных тел по примерам 18-20;

на фиг.24 показана схема, предназначенная для пояснения формованного тела по примеру 21;

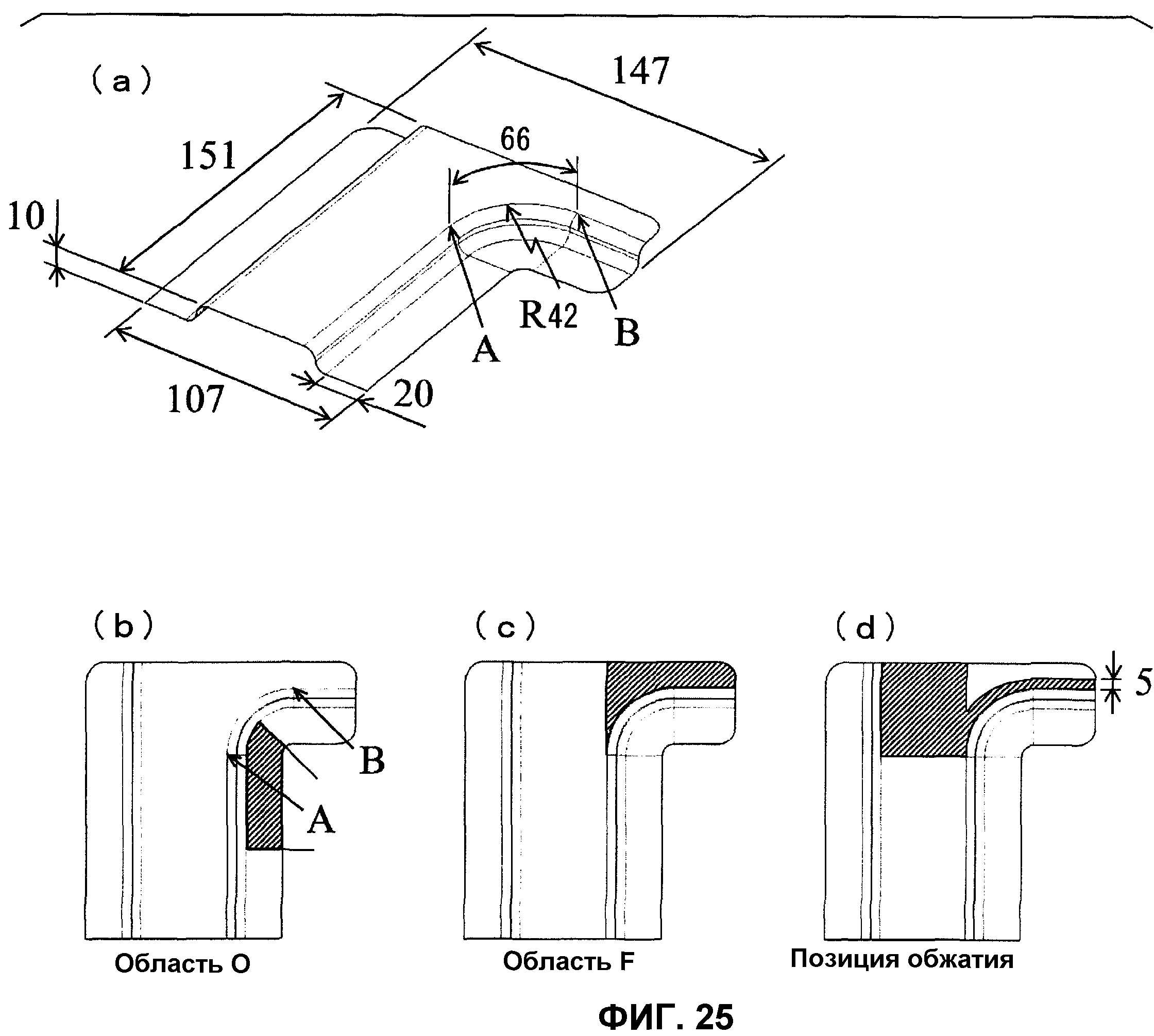

на фиг.25 показана схема, предназначенная для пояснения формованного тела по примеру 22;

на фиг.26 показана схема, предназначенная для пояснения формованного тела по примеру 23;

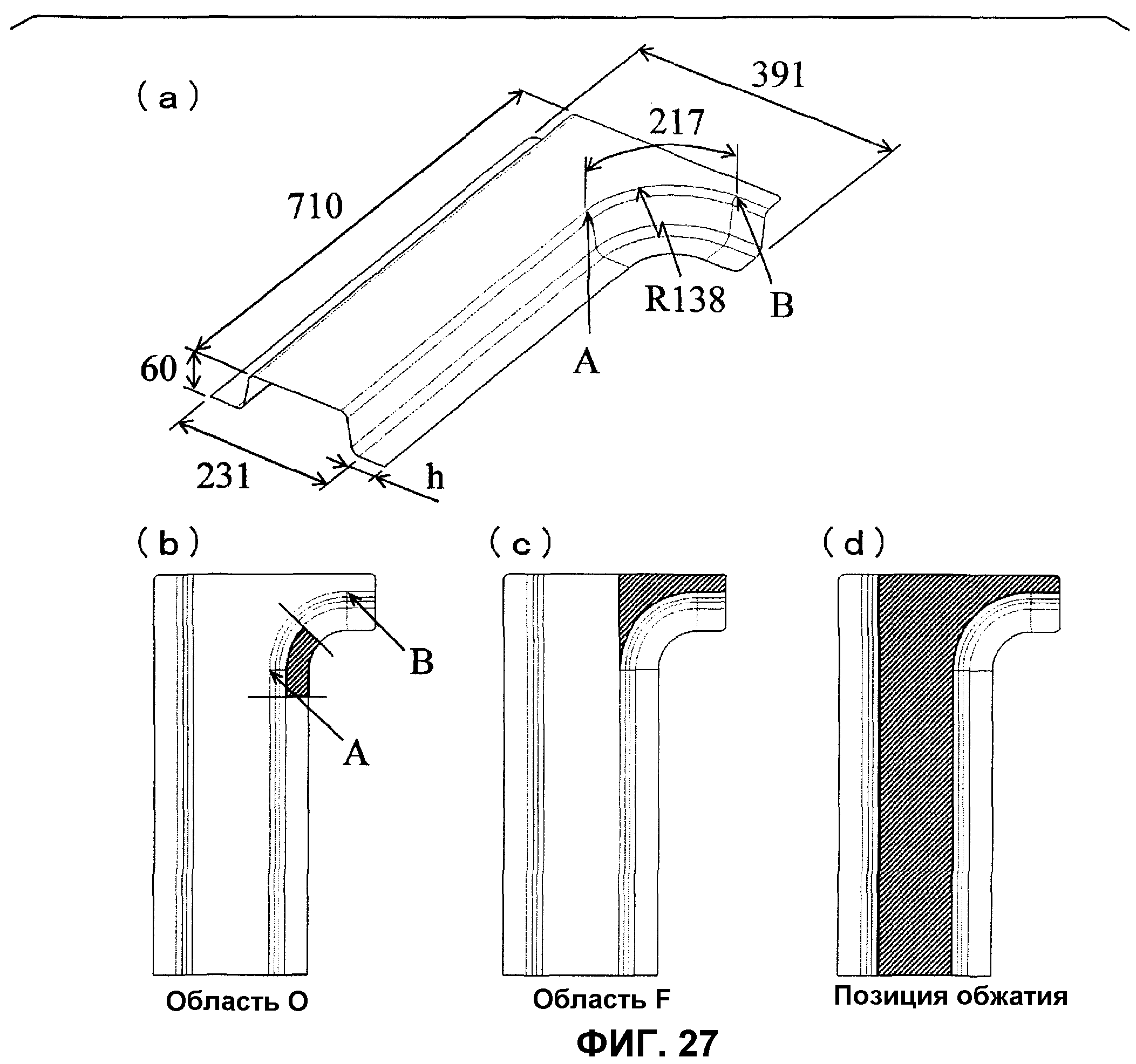

на фиг.27 показана схема, предназначенная для пояснения формованных тел по примерам 24-28;

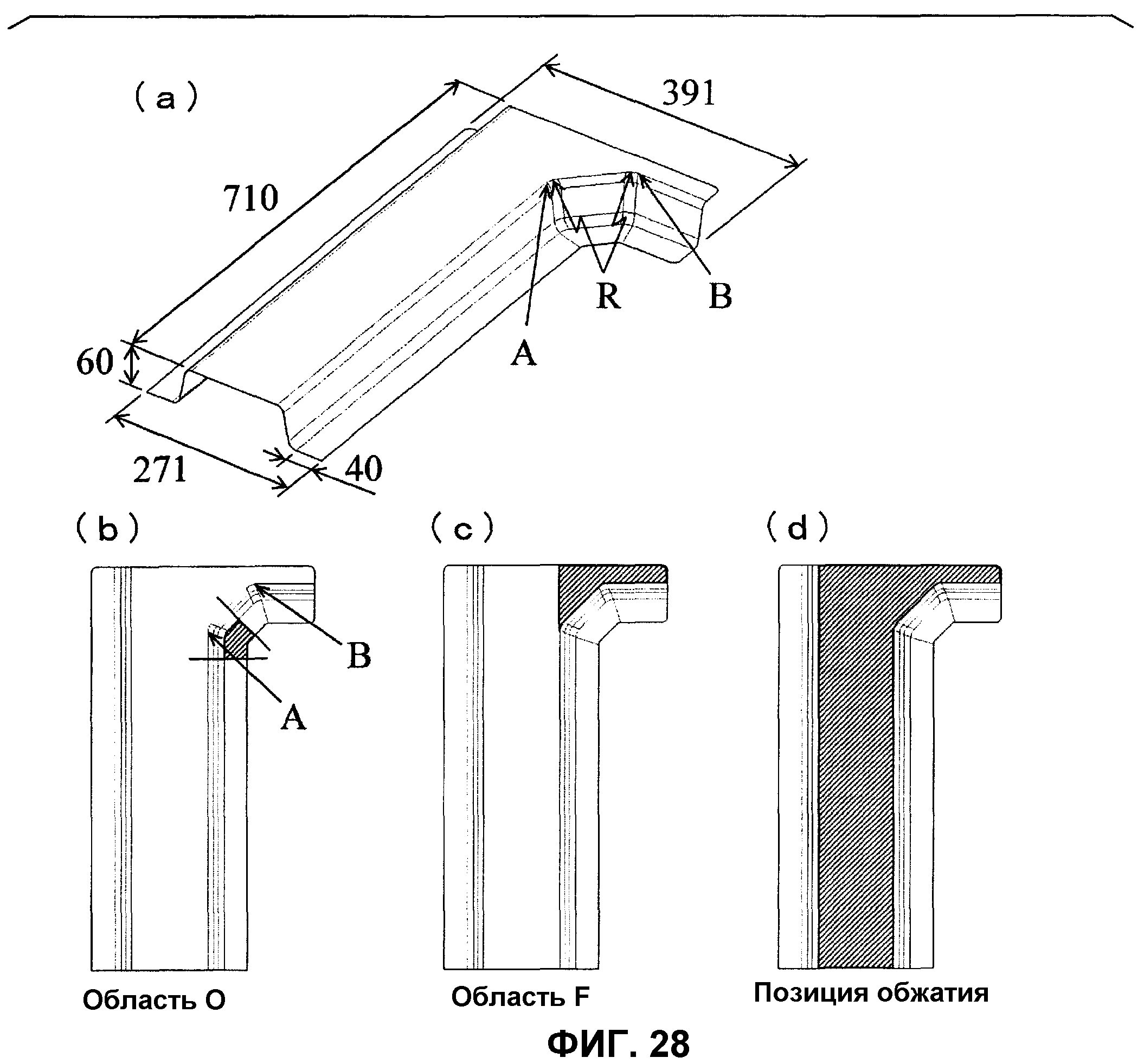

на фиг.28 показана схема, предназначенная для пояснения формованных тел по примерам 29-32;

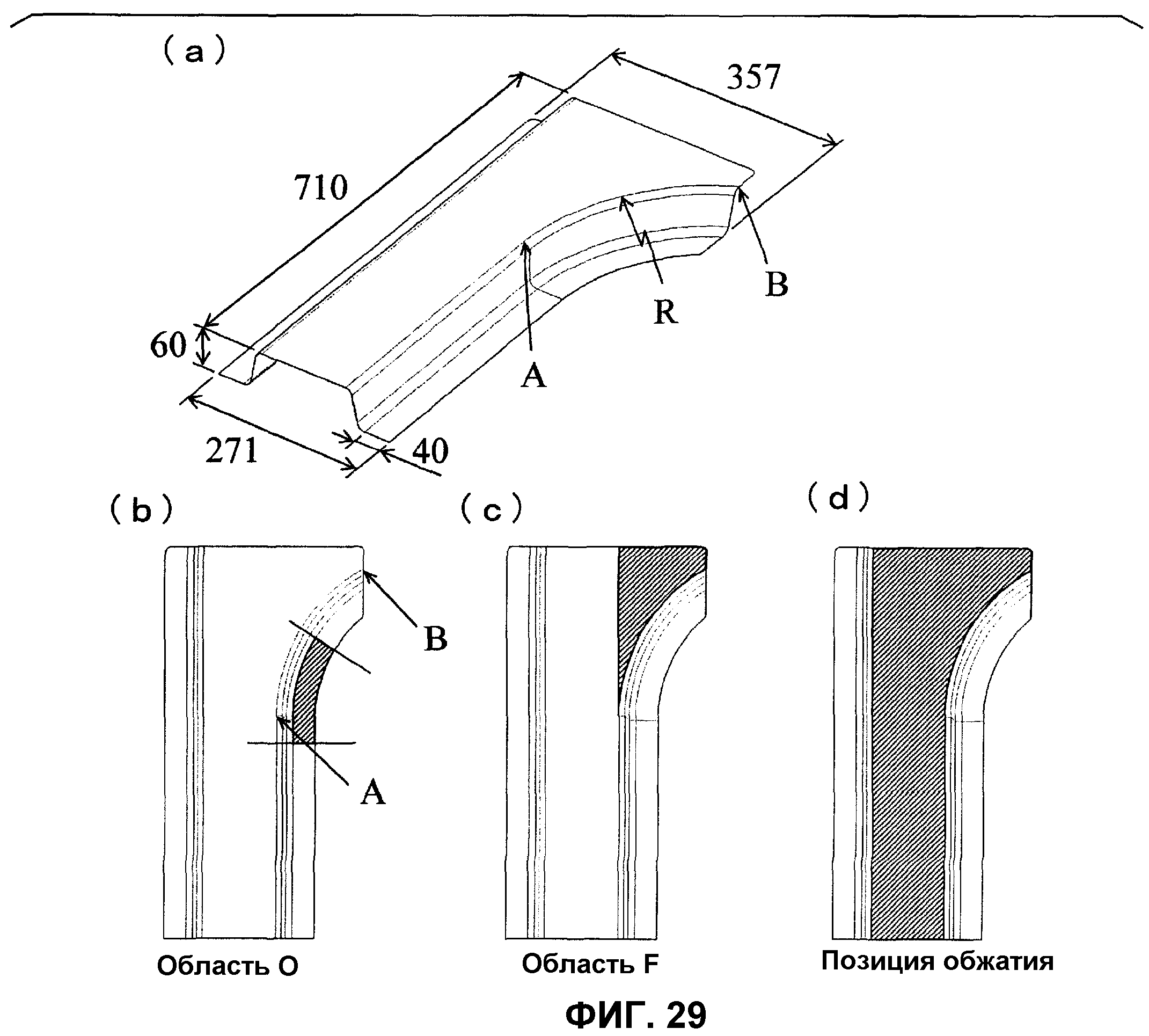

на фиг.29 показана схема, предназначенная для пояснения формованных тел по примерам 33-36;

на фиг.30 показана схема, предназначенная для пояснения формованных тел по примерам 37-38;

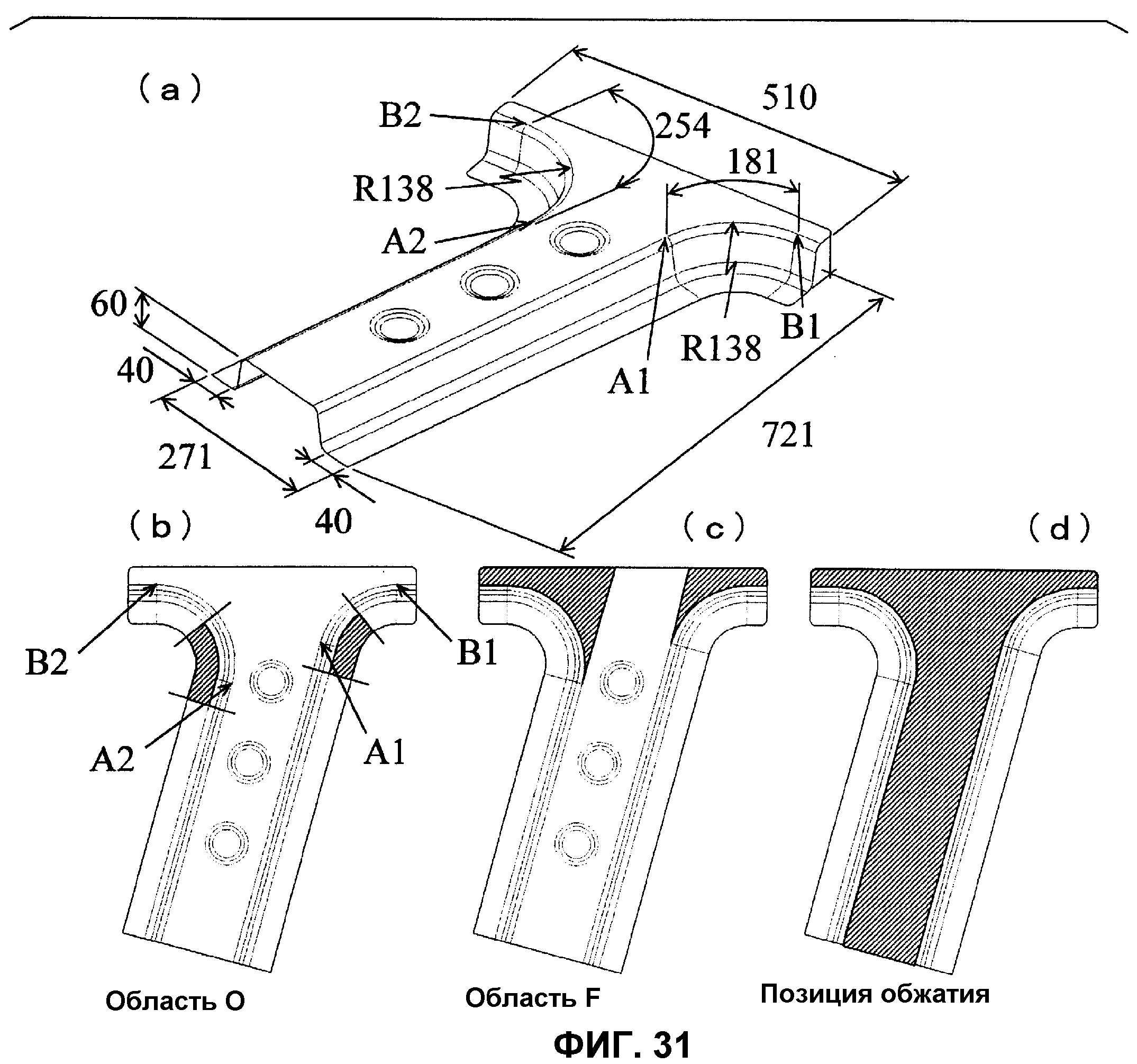

на фиг.31 показана схема, предназначенная для пояснения формованного тела по примеру 39;

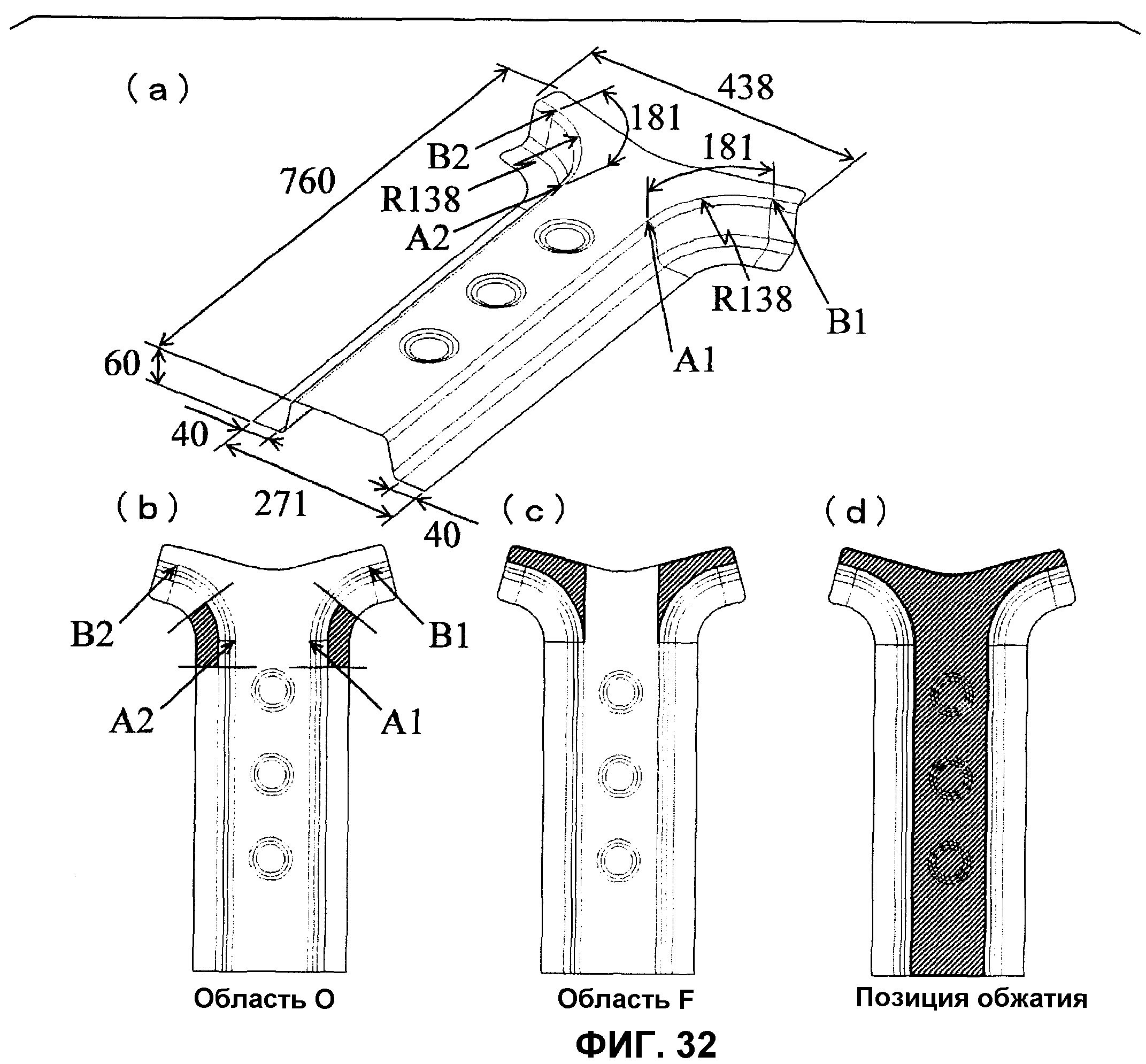

на фиг.32 показана схема, предназначенная для пояснения формованного тела по примеру 40;

на фиг.33 показана схема, иллюстрирующая форму предварительно обработанного металлического листа, применяемого в примерах 37 и 38.

Подробное описание изобретения

Далее будет подробно описан способ штамповки согласно варианту реализации изобретения.

При способе штамповки согласно настоящему варианту реализации из стального листа (листовой металлической заготовки) формуют компонент, имеющий верхнюю листовую секцию 11 и секцию 12 вертикальной стенки, которая соединена с верхней листовой секцией 11 посредством изогнутой секции 15, имеющей часть 15а, изогнутую в дугообразную форму, и имеет фланцевую секцию 13 со стороны, противоположной изогнутой секции 15. Верхняя листовая секция 11 помещается с внешней стороны дуги секции 12 вертикальной стенки. При этом в способе штамповки секция 12 вертикальной стенки и фланцевая секция 13 формируются в то время, когда по меньшей мере части площади стального листа S (по меньшей мере часть площади стального листа S, соответствующая верхней листовой секции 11) позволяют скользить (движение по плоскости) по части матрицы 51, соответствующей верхней листовой секции 11. А именно, стальной лист S располагается между матрицей 51 и пуансоном 52 и гибочным штампом 53, и в положении, при котором пуансон 52 подводят или вводят в контакт со стальным листом S, и секция 12 вертикальной стенки и фланцевая секция 13 формируются в то время, когда по меньшей мере часть стального листа S принуждают к скольжению по части матрицы 51, соответствующей верхней листовой секции 11.

Кроме того, «положение, при котором пуансон подводят к стальному листу» означает положение, при котором стальной лист и пуансон не входят в контакт между собой, когда стальной лист скользит по части матрицы, соответствующей верхней листовой секции, и стальной лист и пуансон входят в контакт между собой в то время, когда стальной лист может подвергнуться поперечной деформации (или короблению) на соответствующей части.

Во время формования секции 12 вертикальной стенки и фланцевой секции 13 часть металлического листа S может быть зажата как область подавления поперечной деформации (участок F) под установленным давлением пуансона 52.

Так, например, когда установлено высокое давление пуансона, и таким образом «часть, которая прилегает к верху матрицы 51” стального листа S, не может скользить в достаточной степени (выполнять движение по плоскости) между матрицей 51 и пуансоном 52, и во время обжатия происходит образование трещин на фланцевой секции 13.

Кроме того, когда величина давления со стороны пуансона 52 установлена на низком уровне, и таким образом во время обжатия не может быть ограничена поперечная деформация «части, которая прилегает к верху матрицы 51» стального листа S, на верхней листовой секции 11 образуются морщины.

При формовании металлического листа, который обычно используется для производства автомобильных деталей и тому подобного и обладает прочностью на разрыв от 200 МПа до 1600 МПа, в то время, когда металлический лист штампуют под давлением, равным или превышающим 30 МПа, на фланцевой секции 13 возникают трещины. С другой стороны, когда металлический лист обжимают под давлением, равным или меньше 0,1 МПа, в достаточной степени подавляется поперечная деформация верхней листовой секции 11. Поэтому желательно, чтобы обжатие пуансоном 53 выполнялось под давлением, равным или превышающим 0,1 МПа и равным или меньше 30 МПа.

Кроме того, в отношении обжимного пресса или форм-блока для изготовления обычных автомобильных деталей, в связи с низкой нагрузкой при давлении, равном или ниже 0,4 МПа, трудно создавать стабильное давление пуансона 52 с использованием буферного газа. Кроме того, под давлением, равным или превышающим 15 МПа, требуется обжимное устройство высокого давления, что ведет к повышению стоимости оборудования. Поэтому более предпочтительным является выполнение обжатия пуансоном 52 под давлением, равным или превышающим 0,4 МПа и равным или ниже 15 МПа.

Упомянутое здесь давление является средним поверхностным давлением, полученным путем разделения силы обжатия пуансоном на площадь участка контакта пуансона 52 и стального листа S, и может иметь небольшие местные неравномерности.

Кроме того, во время формования секции 12 вертикальной стенки и фланцевой секции 13 формование может выполняться в положении, при котором, как в области подавления поперечной деформации (область F), участок стального листа S, который подведен близко или введен в контакт с областью подавления поперечной деформации пуансона, сохраняет зазор между пуансоном 52 и матрицей 51. В данном случае зазор может быть равен толщине стального листа S или превышать ее и составлять 1,1 или меньше от толщины стального листа S.

Например, в то время, когда участок, соответствующий верхней листовой секции 11 формуют в состоянии, при котором зазор между пуансоном 52 и матрицей 51 равен или превышает толщину стального листа S и сохраняется равным 1.1 или меньше его толщины, стальной лист S может в достаточной степени скользить (выполнять движение по плоскости) в форм-блоке 50, поскольку к листу S не прикладывается избыточное поверхностное давление. Кроме того, в то время, когда в верхней листовой секции 11 в ходе формования обеспечивается избыточная толщина и, таким образом, прилагается усилие, вызывающее поперечную деформацию стального листа S, поперечная деформация стального листа S ограничивается пуансоном 52, так что может подавляться образование трещин или морщин.

В то время, когда участок, соответствующий верхней листовой секции 11, формуют, задав зазор между пуансоном 52 и матрицей 51, который меньше толщины стального листа S, между стальным листом S и матрицей 51 прикладывается избыточное поверхностное давление, и таким образом стальной лист S не может в достаточной степени скользить (выполнять движение по плоскости) в форм-блоке 50, и во фланцевой секции 13 образуются трещины.

С другой стороны, в то время, когда участок, соответствующий верхней листовой секции 11 формуют в состоянии, при котором зазор между пуансоном 52 и матрицей 51 равен или превышает 1,1 от толщины стального листа S, поперечная деформация стального листа S не может быть в достаточной степени напряжена во время обжатия, так что стальной лист S в значительной мере остается на верхней листовой секции 11 при продолжении формования. Поэтому в дополнение к образованию значительных морщин на верхней листовой секции 11 происходит коробление, так что этому участку не может быть придана формовкой заданная форма.

Что касается участка металлического листа, который обычно используется для производства автомобильных деталей и тому подобного и имеет прочность на разрыв от 200 МПа до 1600 МПа, участок, подведенный или введенный в контакт с областью подавления поперечной деформации пуансона 52 как областью подавления поперечной деформации (область F) в то время, когда участок формуют в состоянии, при котором зазор между пуансоном 52 и матрицей 51 равен или превышает толщину стального листа S и сохраняется равным 1.1 или меньше толщины листа, мелкие морщины образуются, если зазор между пуансоном 52 и матрицей 51 равен 1,03 или больше от толщины листа. Поэтому более предпочтительным является, чтобы зазор между пуансоном 52 и матрицей 51 был равен или превышал толщину листа и равен 1,03 или больше от толщины листа.

В частности, при способе штамповки согласно варианту реализации изобретения, как показано на (а) и (b) фиг.8, во время прессования листа S для формования из него L-образной формы, которая имеет секцию 12 вертикальной стенки, фланцевую секцию 13, соединенную с вертикальной стенкой 12 одним концевым участком, и верхнюю листовую секцию 11, соединенную с концевым участком секции 12 вертикальной стенки на стороне, противоположной стороне, соединенной с фланцевой секцией 13 и продолжающуюся в направлении, противоположном фланцевой секции 13, и которая изогнута так, что часть или полностью вся вертикальная стенка оказывается внутри фланцевой секции 13, стальной лист S, имеющий форму, при которой концевой участок части стального листа S, соответствующего нижней стороне L-образной формы стального листа S, находится внутри верхней листовой секции 11, помещается на матрице 51, и секция 12 вертикальной стенки и фланцевая секция прессуются гибочным штампом 53 при обжатии верхней листовой секции 11 пуансоном 52 или подведением верхней листовой секции 11 близко к пуансону 52. На фиг.8(а) показано поведение стального листа S вдоль стрелки а-а с фиг.6 во время штамповки, а на фиг 8В показано поведение стального листа S вдоль стрелки b-b во время штамповки.

L-образный компонент 10 имеет верхнюю листовую секцию 11, имеющую форму L, секцию 12 вертикальной стенки и фланцевую секцию 13, как показано на фиг.6. Верхняя листовая секция 11 соединяется с секцией 12 вертикальной стенки посредством изогнутой секции 15, включающей в себя часть 15а, изогнутую в дугообразную форму. Дуга части 15а, изогнутой в дугообразную форму, имеет форму, обладающую заданной кривизной, эллиптической формой, формой, имеющей несколько изгибов, форму, имеющую прямой участок или тому подобное, если смотреть в направлении штамповки. То есть в L-образном компоненте 10 верхняя листовая секция 11 существует с наружной стороны относительно дуги части 15а, изогнутой в дугообразную форму, и фланцевая секция 13 существует с внутренней стороны относительно дуги (со стороны центральной точки дуги) части 15а, изогнутой в дугообразную форму. Кроме того, верхняя листовая секция 11 не должна быть полностью плоской и может иметь различные дополнительные варианты формы на основе конструкции продукта штамповки.

Согласно изобретению, как показано на фиг.6, от обоих концевых участков части 15а, изогнутой в дугообразную форму в L-образном компоненте 10, концевой участок на позиции, удаленной от концевого участка (концевой участок нижней стороны формы L) изогнутой секции 15 упоминается как концевой участок А (первый концевой участок) и концевой участок на позиции, близкой к концевому участку (концевому участку нижней стороны формы L) изогнутой секции 15 упоминается как концевой участок В (второй концевой участок). Изогнутая секция 15 имеет часть 15b, проходящую по существу по прямой от внешней стороны концевого участка А (со стороны, противоположной концевому участку В), и часть 15с, проходящую по существу по прямой от внешней стороны концевого участка В (со стороны, противоположной концевому участку А). Здесь возможен вариант, когда концевой участок В части 15а, изогнутой в дугообразную форму, является таким же, как концевой участок изогнутой секции 15. В этом случае часть 15с, проходящая по существу по прямой от внешней стороны концевого участка В (со стороны, противоположной концевому участку А), не существует.

Стальной лист S имеет форму, из которой получается L-образный компонент 10. То есть стальной лист S имеет части, соответствующие верхней листовой секции 11, секции 12 вертикальной стенки, фланцевой секции 13 и тому подобному в L-образном компоненте 10.

В качестве стального листа S (листовой металлической заготовки) может также использоваться предварительно обработанный лист (листовая металлическая заготовка), которая подвергается предварительной обработке, такой как штамповка, гибка или перфорация.

Во время формования секции 12 вертикальной стенки и фланцевой секции 13 желательно, чтобы в на концевом участке А (первом концевом участке), который является одним концевым участком части 15а изогнутой секции 15, изогнутой в дугообразную форму, если смотреть в направлении, перпендикулярном поверхности верхней листовой секции 11 (направлении штамповки), среди участков области верхней листовой секции 11, разделенных касательной линией граничной линии между изогнутой секцией 15 и верхней листовой секцией 11, область (заштрихованный участок на фиг.10), которая контактирует с верхней листовой поверхностью матрицы 51 (поверхностью, соответствующей верхней листовой секции стального листа S) в области стороны, включающей в себя концевой участок В (второй концевой участок), который является другим концевым участком части 15а изогнутой секции 15, изогнутой в дугообразную форму, подвергалась обжатию как в области подавления поперечной деформации (область F). В этом случае может быть подавлено образование морщин на верхней листовой секции 11 или секции 12 вертикальной стенки. Во время обжатия пуансоном желательно, чтобы использовался пуансон, имеющий форму, которая может покрывать всю поверхность части стального листа S, соприкасающуюся с верхней листовой поверхностью матрицы 51 до части стального листа S, которая контактирует с верхней листовой поверхностью матрицы 51 при включении в нее всей области подавления поперечной деформации (области F). Однако, например, в случае, когда в области подавления поперечной деформации (области F) благодаря конструкции продукта существует дополнительная форма, для того, чтобы избежать дополнительной формы, может использоваться пуансон, имеющий форму, которая может покрыть область по меньшей мере части области подавления поперечной деформации (области F), которая контактирует с граничной линией с частью изогнутой секции, изогнутой в дугообразную форму, область, находящуюся в пределах 5 мм от граничной линии, и покрыть область, равную 50% или больше от области подавления поперечной деформации (области F). Более того, возможно использование пуансона, в котором могут использоваться разделенные обжимающие поверхности.

Кроме того, желательно, чтобы в стальном листе S, в части верхней листовой секции 11, которая прилегает к граничной линии между верхней листовой секцией 11 и частью 15а изогнутой секции 15, изогнутой в дугообразную форму, область, находящуюся в пределах по меньшей мере 5 мм от граничной линии, обжимали пуансоном 52. С другой стороны, например, в то время когда пуансоном 52 обжимается только область в пределах 4 мм от граничной линии, становится более вероятным образование морщин в верхней листовой секции 11. В данном случае образование морщин не имеет значительного влияния на прочность продукта по сравнению с образованием трещин.

На фиг.7 показан форм-блок 50, применяемый при способе штамповки согласно настоящему варианту реализации. Форм-блок 50 включает в себя матрицу 51, пуансон 52 и гибочный штамп 53.

Механизмом привода пуансона 52, который применяется для обжатия стального листа S, так что движение по плоскости может быть допущено в части, соответствующей области подавления поперечной деформации (область F), может быть пружина или гидравлическое давление, и в качестве пуансона 52 может использоваться буферный газ.

Кроме того, в отношении части, которая приближается или входит в контакт с областью подавления поперечной деформации (область F), механизмом привода пуансона 52, применяемым для формирования секции 12 вертикальной стенки и фланцевой секции 13 в положении, при котором зазор между пуансоном 52 и матрицей 51 поддерживается равным толщине стального листа S или превышающим ее и равным или меньше 1.1 от толщины листа, может быть цилиндр гидромотора, гидравлический сервомеханизм и тому подобное.

При способе штамповки согласно этому варианту реализации стальной лист S, имеющий форму, из которой получают формованное тело, который показан на фиг.9А, установлен на матрице 51, как показано на фиг.9В. Кроме того, в положении, при котором часть, соответствующая верхней листовой секции 11 L-образного компонента 10 прижимается к матрице 51 пуансоном 52, гибочный штамп 53 опускается в направлении штамповки Р, так что формируются секция 12 вертикальной стенки и фланцевая секция 13, как показано на фиг.9С.

Как описано выше, когда гибочный штамп 53 опускают в направлении штамповки, стальной лист S деформируется вдоль профилей секции 12 вертикальной стенки и фланцевой секции 13. Здесь, в стальном листе S, часть, соответствующая секции 12 вертикальной стенки нижнего бокового участка формы L переходит в секцию 12 вертикальной стенки. То есть, поскольку позиция в стальном листе S, соответствующая верхней листовой секции 11 нижнего бокового участка формы L, растягивается, образование морщин в верхней листовой секции 11, в которой является более вероятным образование морщин из-за поступления избыточного металлического материала во время обычной вытяжки, подавляется. Кроме того, поскольку позиция в стальном листе S, соответствующая фланцевой секции 13 нижнего бокового участка формы L, не является излишне растянутой, подавляется образование трещин во фланцевой секции 13, в которой более вероятно образование трещин из-за уменьшения толщины листа во время обычной вытяжки. Поскольку образование морщин и трещин подавляется так, как описано выше, не требуется большая обрезная площадь для удерживания заготовки в части стального листа S, соответствующего нижнему боковому участку формы L у L-образного компонента, в отличие от обычного способа формования.

Форма стального листа S может быть формой, при которой концевой участок по меньшей ее части находится в той же плоскости, что и верхняя листовая секция 11 (форма, при которой конечный участок не заворачивается во время штамповки). То есть, как показано на фиг.10, желательно, чтобы концевой участок части, соответствующей области подавления поперечной деформации (область F) стального листа S, находился в той же плоскости, что и верхняя листовая секция 11.

Если высота Н формуемой секции 12 вертикальной стенки равна меньше чем 0,2 от длины части 15а изогнутой секции 15, изогнутой в дугообразную форму, или меньше 20 мм, более вероятным является образование морщин на секции 12 вертикальной стенки. Поэтому желательно, чтобы высота Н секции 12 вертикальной стенки была равна 0,2 или больше от длины части 15а изогнутой секции 15, изогнутой в дугообразную форму, или равнялась, или превышала 20 мм.

Кроме того, поскольку уменьшение толщины листа ограничивается из-за формования, в дополнение к стальному листу, обладающему высокой пластичностью и относительно низкой прочностью (например, стальной лист, обладающий прочностью на разрыв около 1600 МПа), даже стальной лист, обладающий низкой пластичностью и относительно высокой прочностью (например, стальной лист, обладающий прочностью на разрыв около 400 МПа) может быть подвергнут должной штамповке. Поэтому в качестве стального листа S может использоваться высокопрочный стальной лист, обладающий прочностью на разрыв, равной или превышающей 400 МПа и равной или ниже 1600 МПа.

Кроме того, при способе штамповки согласно этому варианту реализации ширина hi фланцевой секции относительно центра кривизны вертикальной стенки может равняться или превышать 25 мм и равняться или быть меньше 100 мм. Более конкретно, желательно, чтобы штамповка выполнялась так, чтобы во фланцевой секции 13, в участке секции 12 вертикальной стенки, соединенной с частью 15а изогнутой секции 15, изогнутой в дугообразную форму, значения ширины hi фланцевого участка 13а на стороне концевого участка А относительно центральной линии С в продольном направлении (направлении по периферии) фланцевой секции 13 участка, соединенного с противоположной стороной верхней листовой секции 11, и фланцевого участка 13b (то есть области О), расположенного перед фланцевым участком на стороне концевого участка А на расстоянии 50 мм, равнялись или превышали 25 мм и равнялись или были меньше 100 мм.

Ширина hi определяется как самое короткое расстояние от произвольного места на фланцевых концевых участках фланцевых участков 13а и 13b до места на граничной линии между секцией вертикальной стенки и фланцевой секцией.

Когда на фланцевых участках 13а и 13b существуют точки, на которых значения ширины hi меньше 25 мм, возрастает уменьшение толщины фланцевой секции, и поэтому более вероятным становится образование трещин. Это связано с тем, что усилие вытяжки переднего концевого участка нижнего бокового участка формы L с получением секции 12 вертикальной стенки во время формования концентрируется в окрестностях фланцевой секции.

Когда на фланцевых участках 13а и 13b существуют точки, на которых значения ширины hi больше 100 мм, возрастает величина сжатой фланцевой секции 13, и поэтому более вероятным становится образование морщин.

Поэтому путем ограничения ширины hi как равной или превышающей 25 мм и равной или меньше 100 мм может быть подавлено образование морщин на фланцевой секции 13.

Соответственно, в то время, когда изготавливают компонент, имеющий форму, при которой ширина hi фланцевой секции внутри формы L, желательно, чтобы после штамповки формы L, имеющей фланцевую секцию, у которой ширина равна или больше 25 мм, ненужные участки были обрезаны.

Кроме того, радиус кривизны максимально изогнутого участка кривой в секции 12 вертикальной стенки, то есть радиус (RMAX) кривизны максимально изогнутого участка граничной линии между частью 15а изогнутой секции 15, изогнутой в дугообразную форму, и верхней листовой секцией 11 был равен или превышал 5 мм и равен или меньше 300 мм.

Когда радиус кривизны максимально изогнутого участка меньше 5 мм, периферия максимально изогнутого участка локально вытягивается наружу, и поэтому возрастает вероятность образования трещин.

Когда радиус кривизны максимально изогнутого участка превышает 300 мм, длина переднего конца нижнего участка формы L увеличивается, и таким образом во время штамповки увеличивается расстояние вытягивания внутрь (секции 12 вертикальной стенки) формы L, так что увеличивается расстояние скольжения между форм-блоком 50 и стальным листом S. Поэтому ускоряется износ форм-блока, что ведет к уменьшению срока службы матрицы. Более предпочтительным является, чтобы радиус кривизны максимально изогнутого участка был меньше 100 мм.

В описанном выше варианте реализации иллюстрируется способ формования элемента, имеющего одну форму L. Однако изобретение может также быть применено к формованию компонента, имеющего форму двух букв L (Т-образный компонент и тому подобное), или компонента, имеющего форму двух или больше букв L (Y-образный компонент и тому подобное). То есть в то время, когда штампуют форму, имеющую несколько букв L, формование может быть выполнено способом формования формы L, описанным выше для формования формы в виде одной буквы L, нескольких букв L или любой буквы L. Кроме того, верхняя листовая секция 11 может иметь форму L, форму Т или форму Y.

Кроме того, относительное расположение по вертикали между матрицей 51 и гибочным штампом 53 не раскрыто этим изобретением.

Более того, листовая металлическая заготовка согласно изобретению не ограничивается только стальным листом S. Например, могут также использоваться листовые металлические заготовки, пригодные для штамповки, такие как алюминиевый лист или лист из сплава Cu-Al.

Примеры

В примерах от 1 до 52 формованные тела, каждое из которых имеет верхнюю листовую секцию, секцию вертикальной стенки и фланцевую секцию, формовались с использованием форм-блока, имеющего пуансонный механизм. Виды в перспективе ((а) на чертежах) формованных тел, выполненных в примерах 1-52, и виды в плане области О (область (длина дуги)/2 мм + 50 мм), области F (область подавления поперечной деформации) и обжатой позиции, которая фактически подвергалась обжатию и показана заштрихованными участками ((b), (c) и (d) на чертежах) показаны на фиг.11-32. Единицей размерностей, обозначенных на фиг.11-32, является миллиметр. Кроме того, концевой участок А (первый концевой участок) и концевой участок В (второй концевой участок) формованного тела, которое штампуется в каждом примере, показаны на чертежах как А и В соответственно.

В таблицах 1А и 1В обозначены чертежи, соответствующие соответственным Примерам, а в отношении материала листовой металлической заготовки, применяемой в каждом примере, показаны «тип листовой металлической заготовки», «толщина листа (мм)» и «прочность на разрыв (МПа)».

В таблицах 2А и 2В в отношении формованного тела, формованного в каждом Примере, показаны «форма верхнего листа», «длина дуги (мм)», «длина дуги ×0,2», «радиус кривизны максимально изогнутого участка дуги», «высота Н секции вертикальной стенки», «ширина фланца конца А (мм)», «форма дуги», «свертывание концевого участка», «форма передней части конца А» и «дополнительная форма верхней листовой секции».

В таблицах 3А и 3В в отношении условий формования показаны «позиция обжатия», «диапазон обжатия от граничной линии (мм)», «предварительная обработка», «нагрузка формования (тонн)», «нагрузка давления пуансона (МПа)» и «отношение зазора между пуансоном и матрицей к толщине листа (зазор между пуансоном и матрицей/толщина листа)».

В таблицах 4А и 4В показаны результаты «оценки сморщивания фланцевой секции», «оценки трещин фланцевой секции», «оценки сморщивания верхней листовой секции», «оценки трещин верхней листовой секции» и «оценки сморщивания секции вертикальной стенки».

При оценке сморщивания фланцевой секции, верхней листовой секции и секции вертикальной стенки случай, когда при визуальном осмотре не наблюдается сморщивания, оценивался как А, случай, когда наблюдались мелкие морщины, оценивался как В, случай, когда наблюдались морщины, оценивался как С и случай, когда наблюдались крупные морщины, оценивался как D и случай, когда наблюдалось коробление, оценивался как Х. Кроме того, при оценке трещин во фланцевой секции и верхней листовой секции случай, когда трещин не возникало, оценивался как О, случай, когда возникало утонение (участок, на котором происходило локальное уменьшение толщины листа на 30% или больше), оценивался как Δ, а случай, когда возникали трещины, оценивался как Х.

В примерах 1 и 41 формованное тело, показанное на фиг.11, было отштамповано путем применения подходящих формовочных условий. В формованном теле не образовалось никаких трещин и морщин.

В примерах 2 и 42 формованное тело, показанное на фиг.11, было отштамповано с использованием давления пуансона более низкого, чем в примере 1. В формованном теле морщины были образованы на верхней листовой секции и мелкие морщины были образованы в секции вертикальной стенки. Однако, поскольку трещин не появилось, не было проблем с прочностью продукта.

В примерах 3, 43 и 44 формованное тело, показанное на фиг.11, было отштамповано с использованием давления пуансона более низкого, чем в примере 1. Соответственно листовая металлическая заготовка может недостаточно скользить (выполнять движение по плоскости) в обжатом положении, и во фланцевой секции возникали трещины.

В примерах 45-52 формованное тело, показанное на фиг.11, было отштамповано при установке значения отношения зазора между пуансоном и матрицей к толщине листа (зазор между пуансоном и матрицей/толщина листа) на уровне 1,00-2,00. В результате в примере 49, в котором отношение зазора между пуансоном и матрицей к толщине листа задано равным 1,80, и в примере 52,в котором отношение зазора между пуансоном и матрицей к толщине листа задано равным 2,00, в верхней листовой секции возникает деформация, так что нужная форма продукта не может быть получена.

В примере 4 формованное тело, показанное на фиг.12, было отштамповано путем обжатия пуансоном области, иной чем область подавления поперечной деформации (область F). В формованном теле значительные морщины были образованы на верхней листовой секции, а мелкие морщины образовались в секции вертикальной стенки. Однако, поскольку трещин не появилось, не было проблем с прочностью продукта.

В примере 5 формованное тело, показанное на фиг.13, было отштамповано путем обжатия пуансоном области, включающей в себя всю область подавления поперечной деформации (область F). В формованном теле не возникло ни морщин, ни трещин.

В примере 6 было отштамповано формованное тело, показанное на фиг.14. В этом примере, как показано на фиг.14, поскольку концевой участок части, соответствующей области подавления поперечной деформации (область F), не существует на той же плоскости, что верхняя листовая секция, то есть поскольку концевой участок загнут, во фланцевой секции образовались трещины.

В примерах 7-10 были отштампованы формованные тела, показанные на фиг.15, 16, 17 и 18. В этих примерах даже в случае, когда дуга является эллиптической (пример 7), дуга имеет множество изгибов (мер 7), дуга имеет множество изгибов (R) (пример 8), дуга имеет прямой участок (пример 9) или передний конец дуги является концевым участком изогнутой секции (пример 10), можно видеть, что результаты изобретения получены в достаточной степени.

В примерах 11-13 были отштампованы формованные тела, показанные на фиг.19, 20 и 21. В этих примерах, согласно конструкции продуктов, даже в случае, если форма передней части конца А не является прямой (примеры 11 и 13), или верхняя листовая секция имеет дополнительную форму (пример 13), можно видеть, что результаты изобретения были получены в достаточной степени. В частности, в примере 13 даже в том случае, когда вся область подавления поперечной деформации (область F) не может быть обжата пуансоном из-за существования небольшой дополнительной формы в части области подавления поперечной деформации (области F), можно видеть, что были достигнуты результаты изобретения.

В примерах 14-17 формованные тела, показанные на фиг.22, были отштампованы путем установки высоты Н секции вертикальной стенки равной 10 мм (пример 14), 15 мм (пример 15), 20 мм (пример 16) и 30 мм (пример 17). В этих примерах можно видеть, что морщины в секции вертикальной стенки могут быть подавлены путем установки высоты Н секции вертикальной стенки равной 20 мм или больше. В примерах 14 и 15, в которых высота секций вертикальной стенки была меньше 20 мм, на секциях вертикальной стенки возникали морщины. Однако, поскольку трещин не появилось, не было проблем с прочностью продукта.

В примерах 18-20 формованные тела, показанные на фиг.23, были отштампованы путем установки высоты Н секции вертикальной стенки равной 5 мм (пример 18), 14 мм (пример 19) и 18 мм (пример 20) после установки длины дуги равной 66 мм (длина дуги ×0,2=13,2). В этом примере можно видеть, что установка высоты Н секции вертикальной стенки равной или меньше 0,2 от длины дуги позволяет подавить образование морщин на секции вертикальной стенки даже в случае, если высота секции вертикальной стенки была меньше 20 мм. В примере 18, в котором высота Н секции вертикальной стенки меньше 0,2 от длины дуги, на секции вертикальной стенки возникали морщины. Однако, поскольку трещин не появилось, не было проблем с прочностью продукта.

В примерах 21-23 формованные тела, показанные на фиг.24, 25 и 26, были отштампованы путем обжатия, частично при контакте с граничной линией между верхней листовой секцией и частью изогнутой секции, изогнутой в дугообразную форму, области в пределах 3 мм (пример 21), 5 мм (пример 22) или 8 мм (пример 23) от граничной линии посредством пуансона. В этих примерах можно видеть, что при обжатии пуансоном области в пределах по меньшей мере 5 мм от граничной линии может быть подавлено образование морщин в верхней листовой секции.

В примерах 24-28 формованные тела, показанные на фиг.27, были отштампованы путем установки ширины фланца на конце А на уровне 20 мм (пример 24), 25 мм (пример 25), 80 мм (пример 26), 100 мм (пример 27) и 120 мм (пример 28). В этих примерах можно видеть, что установка ширины фланца в пределах от 25 мм до 100 мм позволяет подавить образование морщин и трещин. В примере 24 при установке ширины фланца на 20 мм возникает утончение во фланцевой секции, а в примере 28 во фланцевой секции образовались значительные морщины и утончение произошло в верхней листовой секции при установке ширины фланца равной 120 мм. Однако, поскольку трещин не появилось, не было проблем с прочностью продукта.

В примерах 29-32 формованные тела, показанные на фиг.28, были отштампованы путем установки радиуса кривизны максимально изогнутого участка дуги равным 3 мм (пример 29), 5 мм (пример 30), 10 мм (пример 31) и 20 мм (пример 31), когда дуга имеет прямой участок (R+прямая+R). В этих примерах можно видеть, что установка радиуса кривизны максимально изогнутого участка дуги равным или превышающим 5 мм позволяет подавить образование морщин на секции вертикальной стенки.

В примерах 33-36 формованные тела были отштампованы путем установки радиуса кривизны максимально изогнутого участка дуги равным 200 мм (пример 33), 300 мм (пример 35), и 350 мм (пример 36). В этих примерах можно видеть, что установка радиуса кривизны максимально изогнутого участка дуги равным или меньше 300 мм позволяет подавить образование морщин на секции вертикальной стенки.

В примерах 37 и 38 было отштамповано Т-образное формованное тело, показанное на фиг.30. В качестве листовой металлической заготовки использовали стальной лист (пример 37), полученный путем предварительной обработки формы, показанной на фиг.33, и предварительно обработанный алюминиевый лист (пример 38). В этих примерах можно видеть, что способ штамповки согласно изобретению может быть использован для формования Т-образного формованного тела и что листовая металлическая заготовка согласно изобретению не ограничивается стальным листом.

В примерах 39 и 40 было отштамповано Т-образное формованное тело, показанное на фиг.31, которое является асимметричным слева направо (пример 39), и Y-образное формованное тело (пример 40). В этих примерах можно видеть, что способ штамповки согласно изобретению может быть успешно использован для формования формованного тела, имеющего форму одной или больше букв L.

Промышленная применимость

Согласно изобретению, даже в случае использования листовой металлической заготовки, имеющей низкую пластичность и высокую прочность, компонент, имеющий L-образную форму, может быть отштампован при подавлении образования морщин и трещин.

Список ссылочных позиций

Реферат

Изобретение относится к области обработки металлов давлением, в частности к способу штамповки из металлического листа компонента L-образной формы. Листовую металлическую заготовку размещают между матрицей, пуансоном и гибочным штампом. Формуют секции вертикальной стенки и фланцевой секции при скольжении по меньшей мере части листовой металлической заготовки по части матрицы, соответствующей верхней листовой секции. При этом формование секции вертикальной стенки и фланцевой секции осуществляют в положении, в котором по меньшей мере часть листовой металлической заготовки обжимается пуансоном, или в положении, в котором пуансон подведен близко или введен в контакт с листовой металлической заготовкой. Повышается прочность на разрыв. 3 н. и 9 з.п. ф-лы, 33 ил., 4 табл.

Формула

размещение листовой металлической заготовки между матрицей и между пуансоном и гибочным штампом; и

формование секции вертикальной стенки и фланцевой секции при скольжении концевого участка части листовой металлической заготовки, соответствующего нижней стороне формы L по части матрицы, соответствующей верхней листовой секции по вертикали, и относительном перемещении матрицы и гибочного штампа, причем формование секции вертикальной стенки и фланцевой секции осуществляют в положении, в котором:

в качестве области подавления поперечной деформации по меньшей мере часть листовой металлической заготовки, соответствующая верхней листовой секции, обжимается пуансоном; а

концевой участок части листовой металлической заготовки, соответствующий нижней стороне формы L, размещается в той же плоскости, что и верхняя листовая секция.

размещение листовой металлической заготовки между матрицей и между пуансоном и гибочным штампом; и

формование секции вертикальной стенки и фланцевой секции при скольжении концевого участка части листовой металлической заготовки, соответствующего нижней стороне формы L по части матрицы, соответствующей верхней листовой секции, по вертикали и относительном перемещении матрицы и гибочного штампа, причем формование секции вертикальной стенки и фланцевой секции осуществляют в положении, в котором:

в качестве области подавления поперечной деформации по меньшей мере часть листовой металлической заготовки, соответствующая верхней листовой секции, подводится близко или вводится в контакт с пуансоном, так что зазор между пуансоном и матрицей равен или превышает толщину листовой металлической заготовки и поддерживается равным 1,1 или меньше от толщины листовой металлической заготовки; и

концевой участок части листовой металлической заготовки, соответствующий нижней стороне формы L, размещается в той же плоскости, что и верхняя листовая секция.

формование секции вертикальной стенки и фланцевой секции осуществляют так, что пуансон подводится близко или вводится в контакт с областью листовой металлической заготовки; и

область листовой металлической заготовки является, среди участков верхней листовой секции, участком, находящимся в контакте с граничной линией между верхней листовой секцией и частью, изогнутой в дугообразную форму, изогнутой секции, и который находится в пределах по меньшей мере 5 мм от граничной линии.

Комментарии