Способ изготовления блестящих металлических укупорочных колпачков - RU2679670C1

Код документа: RU2679670C1

Чертежи

Описание

Область техники

Изобретение относится к области укупорочных колпачков, содержащих наружный металлический корпус из алюминиевого сплава, и, в частности, резьбовых колпачков, которые содержат внутреннюю вставку, как правило, из пластического материала и с резьбой. Эти колпачки предназначены для закрывания сосудов, в основном стеклянных бутылок, содержащих алкогольные напитки и, в частности, вино или крепкие алкогольные напитки.

В частности, изобретение относится к способу изготовления этих колпачков, позволяющему добиться по существу равномерного блеска на вершине или головке и на «вертикальной» стенке или юбке снаружи колпачка.

Предществующий уровень техники

Обычно укупорочные колпачки из алюминиевого сплава изготавливают следующим образом:

- При помощи штамповочного пресса получают заготовки колпачков из полосы или листового материала, называемого также формат, разрезанного на листовые заготовки, которые содержат на своих двух сторонах покрытие из лака и, как правило, имеют толщину от 0,15 до 0,25 мм без учета толщины лака. В зависимости от высоты юбки (длина заготовки колпачка) может понадобиться от одного до трех проходов штамповки.

Блеск колпачка в основном зависит от качества лака. В некоторых вариантах применения, в первую очередь для элитной продукции, блеск получают на конечном колпачке при помощи процесса металлизации, который, как правило, является медленным.

- Эти заготовки обезжиривают в сушильном шкафу при высокой температуре, как правило, от 180 до 210°С в течение времени от 3 до 5 минут, чтобы удалить штамповочную смазку.

- Затем их лакируют на всей их наружной поверхности и пропускают через сушильный шкаф для обжига лака.

- На юбку этих лакированных заготовок наносят печатные элементы, как правило, путем трафаретной печати при помощи способа, известного специалисту в данной области под названием «офсетного», и производят конечную сушку краски в сушильном шкафу.

- Наконец, сверху на печать наносят лак для защиты печатной информации, при этом указанный лак сушат в сушильном шкафу.

- Полученную таким образом заготовку оснащают прокладкой и/или внутренней резьбовой пластиковой вставкой.

Следует отметить, что все алюминиевые сплавы, о которых пойдет речь ниже, имеют, если только не указано иное, обозначения, определенные «Алюминиевой Ассоциацией» в регулярно публикуемых ею ʺRegistration Record Seriesʺ.

Рассматриваемая проблема

Все возрастающий интерес к эстетическим решениям заставил заявителя попробовать использовать полосу из качественного алюминиевого сплава, известного специалисту под названием «блестящий» или «суперблестящий», то есть имеющего шероховатость Ra, измеренную в соответствии с нормой NF EN ISO 4287, как правило, менее 0,15 мкм и даже 0,015 мкм в случае «суперблестящего» сплава, для выполнения заготовок колпачков способом штамповки.

Однако в конце штамповки качество блеска остается по существу неизменным на головке заготовки, но значительно ухудшается на юбке, которая имеет более или менее матовый внешний вид.

Эта проблема хорошо известна, в частности, из патента ЕР 1 304 217 В1, выданного компании ʺItalcoatʺ, с приоритетной заявкой от 2001 года, в которой в параграфе [0005] предложен и описан относительно сложный способ для ее решения.

В промышленности известны два вида решений:

- Штамповка металла с лаковым покрытием также на стороне, соответствующей наружной стороне заготовки колпачка; именно блеск лака обеспечивает конечный блеск, как правило, среднего качества, даже если исходный металл является блестящим, поскольку появляющаяся матовость юбки проявляется за счет прозрачности.

- Металлизация наружной стороны конечной заготовки колпачка, то есть процесс, который, как правило, применяют для колпачков из пластического материала и который требует исключительного блеска, однако этот способ является длительным и дорогим и поэтому ограничен областью тары для косметики.

Изобретение призвано решить эту проблему и предложить способ, сохраняющий первоначальный блеск на всей поверхности заготовки, то есть на головке и на юбке, в промышленных условиях, экономичных для рынка укупорочных колпачков для бутылок с напитками.

Сущность изобретения

Изобретение относится к способу изготовления металлических укупорочных колпачков, который включает в себя:

а) поставку полосы или листового материала из качественного алюминиевого сплава, известного специалисту под названием «блестящий» или «суперблестящий», то есть имеющего шероховатость Ra, измеренную в соответствии с номой NF EN ISO 4287, как правило, менее 0,15 мкм, как правило, покрытого по меньшей мере на одной из своих сторон, как правило, на стороне, которая должна находиться внутри колпачка, слоем лака, стойкого к штамповке, то есть не подвергающегося никаким повреждениям во время штамповки,

b) первую операцию разрезания на диски, называемые листовыми заготовками,

с) этап штамповки упомянутого металла в виде листовой заготовки в один или несколько проходов, чтобы получить штампованную заготовку, содержащую головку и юбку, как правило, осесимметричную в осевом направлении,

d) этап термического обезжиривания, как правило, при температуре от 180 до 210°С в течение времени от 3 до 5 минут, или химического обезжиривания в щелочной среде упомянутой штампованной заготовки, предназначенный для удаления остатков смазки, чтобы получить обезжиренную заготовку, которую, в случае необходимости, можно покрыть лаком,

е) в случае необходимости, этап нанесения защитного и/или декоративного лака,

и отличающийся тем, что содержит, возможно непосредственно после этапа штамповки, по меньшей мере один этап вытяжки, на котором штампованную заготовку пропускают по меньшей мере через одну кольцевую матрицу с целью удлинения металла и его утонения.

Как правило, листовая заготовка имеет толщину от 0,15 до 0,25 мм без учета лака.

Согласно наиболее общему варианту, коэффициент вытяжки (l- конечная толщина/первоначальная толщина листа или полосы) превышает или равен 2,5%.

Согласно предпочтительному варианту, этот коэффициент меньше или равен 30%.

Согласно частному варианту выполнения, перед штамповкой лаком покрывают только сторону, которая должна находиться внутри колпачка, а сторону, которая должна находиться снаружи колпачка, покрывают лаком только после этапа обезжиривания.

Согласно другому варианту, перед штамповкой лаком покрывают обе стороны, которые должны находиться внутри и снаружи колпачка.

Предпочтительно смазка, используемая для штамповки, является летучей и удаляется посредством нагрева.

Это же относится к смазке, используемой для вытяжки, которая предпочтительно является летучей и удаляется посредством нагрева, как правило, в проходной печи или в сушильном шкафу.

Кроме того, одну и ту же смазку можно использовать для обоих этапов штамповки и вытяжки.

Предпочтительно этапы штамповки и вытяжки объединены в два последовательных этапа, то есть без другого промежуточного этапа, и еще предпочтительнее их выполняют в ходе одного и того же действия пресса.

Наконец, алюминиевый сплав может быть, но не исключительно сплавом типа АА3105 или типа АА8011.

Объектом изобретения является также металлический укупорочный колпачок, изготовленный при помощи способа с вышеупомянутыми признаками и отличающийся тем, что его показатель шероховатости меньше 0,15 мкм, то есть соответствует типу «блестящий» или «суперблестящий» и является по существу равномерным на всей поверхности вершины или головки и юбки или стенки.

Описание фигур

Фиг. 1 избражает схематичный вид в разрезе колпачка, использованного для испытаний после штамповки, в данном случае однопроходной, и перед вытяжкой в соответствии с изобретением. Его высота h равна 17,6 мм, его вершина или головка или «верх» имеет радиус R, равный 49,8 мм, и соединена с юбкой или вертикальной стенкой А с радиусом сопряжения R 2,8 мм.

Фиг. 2 схематично иллюстрирует вариант осуществления измерений шероховатости согласно норме NF EN ISO 4287 в направлении длины влево, в данном случае для штампованного колпачка, и вправо в поперечном направлении, в данном случае для штампованного и вытянутого колпачка в соответствии с изобретением.

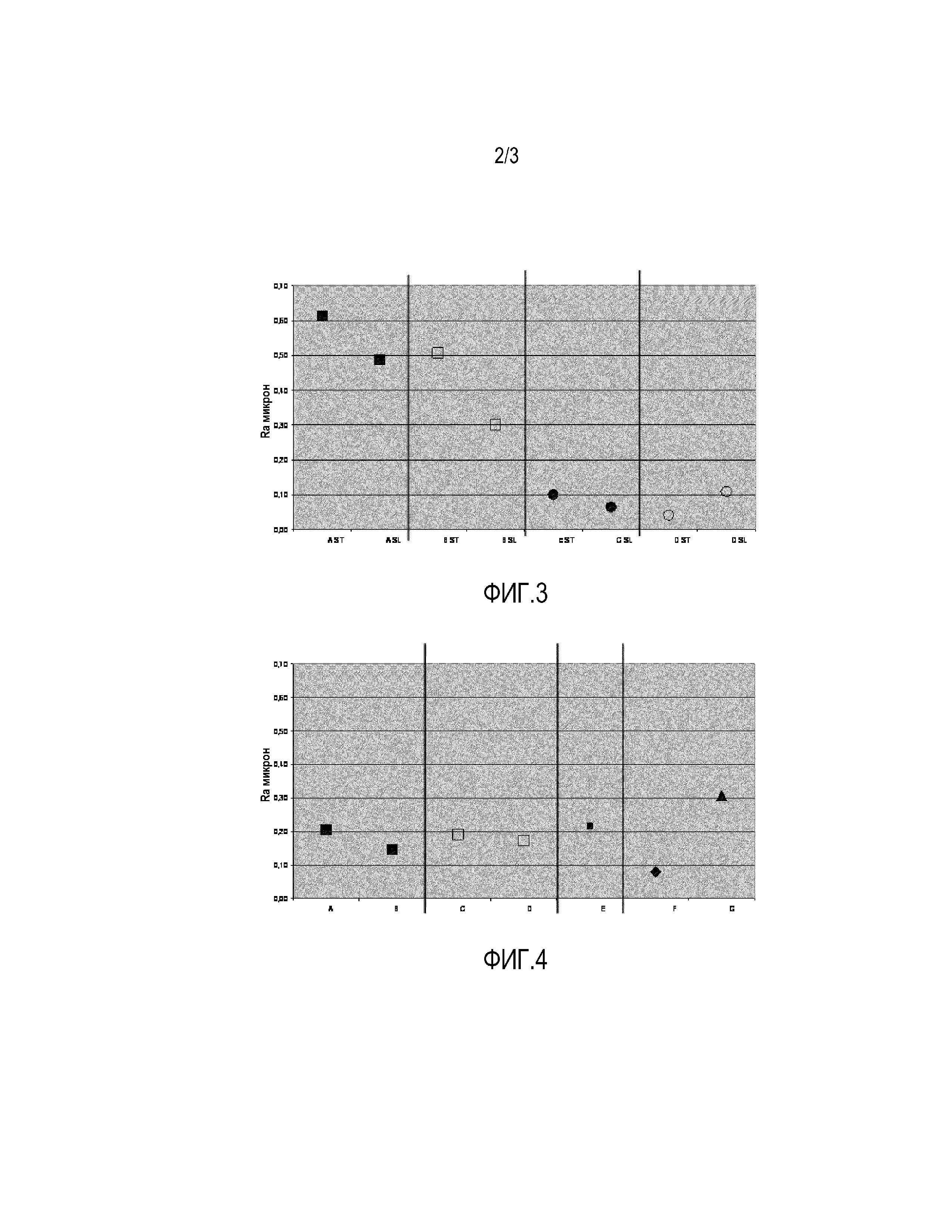

Фиг. 3 иллюстрирует шероховатость Ra в микронах, полученная для стенок или юбок заготовок колпачка посредством измерений в продольном направлении сверху вниз стенки, обозначенном SL, или в поперечном направлении вверху стенки, обозначенном ST:

для известного колпачка А, выполненного из блестящего металла, то есть штампованного, но не вытянутого, тоже посредством измерений в продольном направлении сверху вниз стенки, обозначенном SL, или в поперечном направлении вверху стенки, обозначенном ST,

для колпачка В - повторение вышеупомянутых испытаний,

для колпачка С из блестящего металла, штампованного и затем вытянутого в соответствии с изобретением,

для колпачка D - повторение вышеупомянутых испытаний.

Фиг. 4 точно так же иллюстрирует шероховатость, полученную:

для известного колпачка А, штампованного из блестящего металла, в вершине колпачка,

для колпачка В - повторение вышеупомянутых испытаний,

для колпачка С из блестящего металла, штампованного и затем вытянутого в соответствии с изобретением, на верху или в вершине колпачка,

для колпачка D - повторение вышеупомянутых испытаний,

для колпачка Е, штампованного только согласно известному решению из необработанного не блестящего прокатного металла, известного специалисту под названием ʺMill Finishʺ (обе точки SL и ST совпадают).

для позиции F: на исходном блестящем металле в виде листа перед штамповкой,

для позиции G: металл необработанного плоского листового проката ʺMill Finishʺ.

Фиг. 5 изображает увеличенный вид рисунка, состоящего из оптических полос, используемого для количественной характеристики блеска стенок колпачка с применением нормы NF EN ISO 10215, относящейся к характеристике четкости изображения на анодированных изделиях, для ее применения с целью характеризации блеска.

Описание изобретения

Как было указано выше, учитывая все возрастающий интерес к эстетическим, но экономичным укупорочным колпачкам, то есть к колпачкам, стоимость которых совместима с требованиями рынка бутылок для напитков, а не рынка емкостей для косметики, заявитель решил попробовать использовать полосы из качественного алюминиевого сплава, известного специалисту под названием «блестящий» или «суперблестящий», то есть имеющего шероховатость Ra, измеренную в соответствии с номой NF EN ISO 4287, как правило, менее 0,15 мкм, для штамповки заготовок колпачков.

Однако он выяснил, что, хотя в конце штамповки качество блеска остается по существу неизменным на головке или вершине заготовки, оно значительно ухудшается на юбке, которая имеет более или менее матовый внешний вид.

Одновременно заявитель задался целью уменьшить толщину упомянутых укупорочных колпачков, чтобы свести к минимуму количество используемого металла. Так он пришел к выводу о необходимости осуществления дополнительного прохода вытяжки после классической штамповки в один или несколько проходов, которые приводят к неравномерности толщины юбки, которую можно, следовательно, оптимизировать в ее минимальном значении.

Вытяжку этого типа, известную также под названием «калибровки», не применяют в области укупорочных колпачков и до настоящего времени использовали только в области банок для напитков.

Во время испытаний с использованием металла типа «блестящий» заявитель неожиданно установил, что после упомянутого этапа блеск возвращается и достигает на стенке или юбке колпачка уровня блеска вершины или головки колпачка.

Таким образом, изобретение имеет сразу несколько преимуществ: оно позволяет сделать равномерной толщину юбки по всей ее высоте и свести к минимуму количество применяемого материала или изготавливать более высокие колпачки без увеличения количества материала и, наконец, позволяет получить уровень равномерного блеска на вершине или головке и на юбке или стенке колпачка.

Минимальный коэффициент вытяжки связан с тем, что эта вытяжка должна как минимум довести толщину всей юбки по существу равномерно к значению минимальной толщины, полученной локально после штамповки (то есть 0,203 мм в случае, представленном на фиг. 1). Эта минимальная толщина зависит от условий штамповки (шероховатость инструмента, зазор, давление прижима, смазка). Обычно считается, что этот минимальный коэффициент составляет 2,5 и даже 3%.

Максимальный коэффициент вытяжки связан с пределом способности к вытяжке до разрыва, который характерен для сплава и который не следует превышать во время вытяжки или калибровки для низа юбки, то есть наиболее толстой зоны (0,236 мм на фиг. 1). Его значение «зазорmax» получают по формуле (1-зазорmax)/(1-LIR)=еmax/einit), где LIR является пределом способности к вытяжке металла, emax является максимальной толщиной низа юбки (0,236 мм на фиг. 1), и einit является первоначальной толщиной листа (0,210 мм в случае, соответствующем фиг. 1).

В случае сплава типа АА3104 или 3105 допустимый в промышленности предел способности к вытяжке составляет 40%. При этом получают максимальный коэффициент вытяжки, по существу равный 30%.

С учетом вышесказанного изобретение будет более понятно из нижеследующих примеров, которые вместе с тем не являются ограничительными.

Примеры выполнения

Этап штамповки

Металлические полосы из качественного сплава АА3105, известного специалисту под названием «блестящий», имеющие шероховатость Ra 0,08 мкм, толщину 0,210 мм (без лака), были разрезаны по формату 870×280 мм.

Форматы быть разрезаны на штамповочные заготовки диаметром 58,70 мм при помощи вырубного пуансона.

Первый проход штамповки осуществили на этих не лакированных листовых заготовках при помощи инструментов, имеющих следующие характеристики:

Диаметр пуансона: 34,80 мм; радиус пуансона: 2,80 мм, то есть степень вытяжки при штамповке Re=∅листовой заготовки/∅пуансона равна 1,69.

Диаметр матрицы равен 35,30 мм, и ее радиус равен 1,10 мм.

Шероховатость поверхности матрицы, входящей в контакт с металлом, равна Ra=0,2.

Применили смазку, известную под названием LAPPING OIL 67 компании HENKEL.

Ее нанесли при помощи автоматического устройства, часто применяемого на заводах по производству колпачков.

Давление прижима было отрегулировано таким образом, чтобы получить чашеобразную заготовку без складок.

Этот этап позволил получить штампованные чашеобразные заготовки или колпачки, обозначенные А и В и схематично показанные в разрезе на фиг. 1.

На этих заготовках можно отметить, в частности, что, если первоначальная толщина металла составила 0,210 мм, то минимум на упомянутых чашеобразных заготовках принял значение 0,203 мм, тогда как максимум составляет 0,236 мм. Этот тип профиля толщины является по сути характерным для чашеобразной заготовки, полученной после штамповки.

Этап вытяжки

На штампованных чашеобразных заготовках, полученных на вышеупомянутом этапе 1, производят второй проход вытяжки при помощи инструментов, имеющих следующие характеристики:

Диаметр пуансона: 34,8 мм

Диаметр кольцевой матрицы для вытяжки 10%: 35,178 мм

Диаметр кольцевых матриц соответствует отрицательному зазору относительно первоначальной толщины (в данном случае толщина металла=0,210 мм) металла между диаметрами пуансона и матрицы, и его вычисляют следующим образом:

∅кольцевой матрицы=∅пуансона+(2 × толщина металла × (1-зазор%)), при этом зазор% является коэффициентом вытяжки, в данном случае 10%, то есть 0,1.

На самом деле на этапе 1 было отмечено, что толщина, полученная в юбке, не была постоянной:

- Так, при минимальной толщине 0,203 мм реальная вытяжка составила 7%,

- При максимальной толщине 0,236 мм реальная вытяжка составила 20%.

В целом минимальный коэффициент вытяжки зависит от минимальной толщины юбки после штамповки. В этом случае при минимальной толщине 0,203 мм минимальный коэффициент, необходимый для возврата блеска по всей высоте юбки, равен 3,3%. Это значение, соответствующее вытяжке, необходимой для получения минимальной толщины юбки после штамповки 0,203 мм по всей ее длине, вычисляют по вышеуказанной формуле (1 - конечная толщина/первоначальная толщина), где конечная толщина равна 0,203, а первоначальная толщина равна 0,210 мм.

Среди выпускаемых в продажу наиболее распространенных смазок успешно были протестированы несколько смазок, в том числе животное сало и смазки ʺKLÜBERFOOD NHI 16-180ʺ и ʺPARALIQ P12ʺ компании ʺKLÜBER Lubricationʺ.

Этот этап позволил изготовить вытянутые штампованные колпачки в соответствии с изобретением, обозначенные С и D на фиг. 3 и 4.

Результаты испытаний:

Для количественного определения критерия, которым является блеск, были использованы два параметра:

Шероховатость поверхности, при этом поверхность является более блестящей, если она является более гладкой, то есть имеет незначительную шероховатость.

Четкость изображения, отраженного поверхностью, в соответствии с нормой NF EN ISO 10215, касающейся характеристики четкости изображения на анодированных изделиях.

Шероховатость поверхности Ra

Шероховатость колпачка, полученного посредством штамповки и вытяжки в соответствии с изобретением, сравнили с шероховатостью колпачка, который прошел только через этап штамповки (известное решение), и, наконец, с первоначальной шероховатостью металла в виде полосы или листа или исходного плоского формата до придания ему формы колпачка.

На самом колпачке шероховатость измерили на стенке или юбке и на вершине, то есть по существу на плоской части, в продольном направлении (SL) сверху вниз стенки и в поперечном направлении (ST) вверху стенки, как показано на фиг. 2.

На плоском металле шероховатость была измерена в направлении проката (SL) и в поперечном направлении (ST).

При этом использовали следующие коды:

А: штампованный колпачок, полученный известным способом из блестящего металла,

В: повторение вышеуказанных испытаний,

С: штампованный и затем вытянутый колпачок, полученный заявленным способом из блестящего металла,

D: повторение вышеуказанных испытаний,

Е: только штампованный колпачок, полученный известным способом из необработанного не блестящего прокатного металла, известного специалисту под названием ʺMill Finishʺ (обе точки SL и ST совпадают).

F: исходный блестящий металл в виде плоского листа до штамповки

G: металл в виде необработанного плоского прокатного листа, известного под названием ʺMill Finishʺ.

На фиг. 3 сравнены значения шероховатости стенок или юбок известных колпачков А и В с значениями шероховатости стенок или юбок заявленных колпачков С и D.

На этой фигуре ясно видно, что изобретение позволяет уменьшить в три-шесть раз шероховатость стенки, причем в любом направлении измерения (SL или ST).

Кроме того, значения шероховатости юбок заявленных колпачков являются очень близкими в продольном направлении и в поперечном направлении, что, разумеется, имеет существенное значение, так как влияет на равномерность блеска на всей юбке или стенке.

На фиг. 4 сравнены значения шероховатости на вершине колпачков А, В, С и D, а также на колпачке Е, полученном только в результате штамповки известным способом из не блестящего необработанного металла ʺMill Finishʺ, и до штамповки на исходных полосах или листах F (блестящий лист) и G (необработанный прокатный лист ʺMill Finishʺ).

При сравнении между колпачками (А, В) и (С, D) видно, что на верху (или на вершине) колпачка шероховатость не изменилась, то есть изобретение не меняет блеска вершины колпачка. Эта шероховатость превышает первоначальную шероховатость блестящего металла, но остается меньше шероховатости необработанного прокатного металла ʺMill Finishʺ. Это подтверждает интерес в использовании в качестве исходного листа блестящего материала, чтобы наилучшим образом использовать первоначальный блеск на вершине колпачка и получить при вытяжке лучший блеск на всем колпачке, включая юбку или стенку.

Эти результаты являются идентичными для всех обычных критериев измерения шероховатости 2D или 3D (например, Rz или Sk).

Четкость отраженного изображения:

В данном случае применили метод согласно норме NF EN ISO 10215, относящейся к характеристике четкости изображения на анодированных изделиях, для поверхностей юбок в соответствии с изобретением.

Так, использовали градуированную шкалу, состоящую из оптических полос, показанную на фиг. 5, и размерность или шкалу наглядности, позволяющую классифицировать четкость изображения, такую как нижеследующая таблица 1:

Во время испытания колпачок, то есть юбку или стенку, поместили на расстояние d от рисунка оптических полос и определили класс, за пределами которого полосы рисунка больше не видны или, точнее, не различимы визуально.

Результаты, полученные для известных колпачков А и В, а также для заявленных колпачков С и D, приведены в нижеследующей таблице 2:

При сравнении между известными колпачками А и В и заявленными колпачками С и D эти результаты показывают очень существенное улучшение четкости, то есть соответствующего блеска на юбке упомянутых колпачков.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления штамповкой металлических укупорочных колпачков. Полосу или листовой материал из алюминиевого сплава «блестящий» или «суперблестящий» разрезают на диски, из которых штамповкой получают заготовки, содержащие головку и юбку, как правило, осесимметричную в осевом направлении. Обезжиривают полученную заготовку и наносят защитный и/или декоративный лак. Причем после штамповки осуществляют вытяжку с утонением заготовки. Повышается качество колпачка. 14 з.п. ф-лы, 5 ил.

Комментарии