Устройство для механической обработки деталей преимущественно пустотелых - SU1356953A3

Код документа: SU1356953A3

Чертежи

Описание

1

Изобретение относится к обработке металлов давлением и касается- устройств для изготовления, например , полых изделий с механизмом автоматического переноса заготовок.

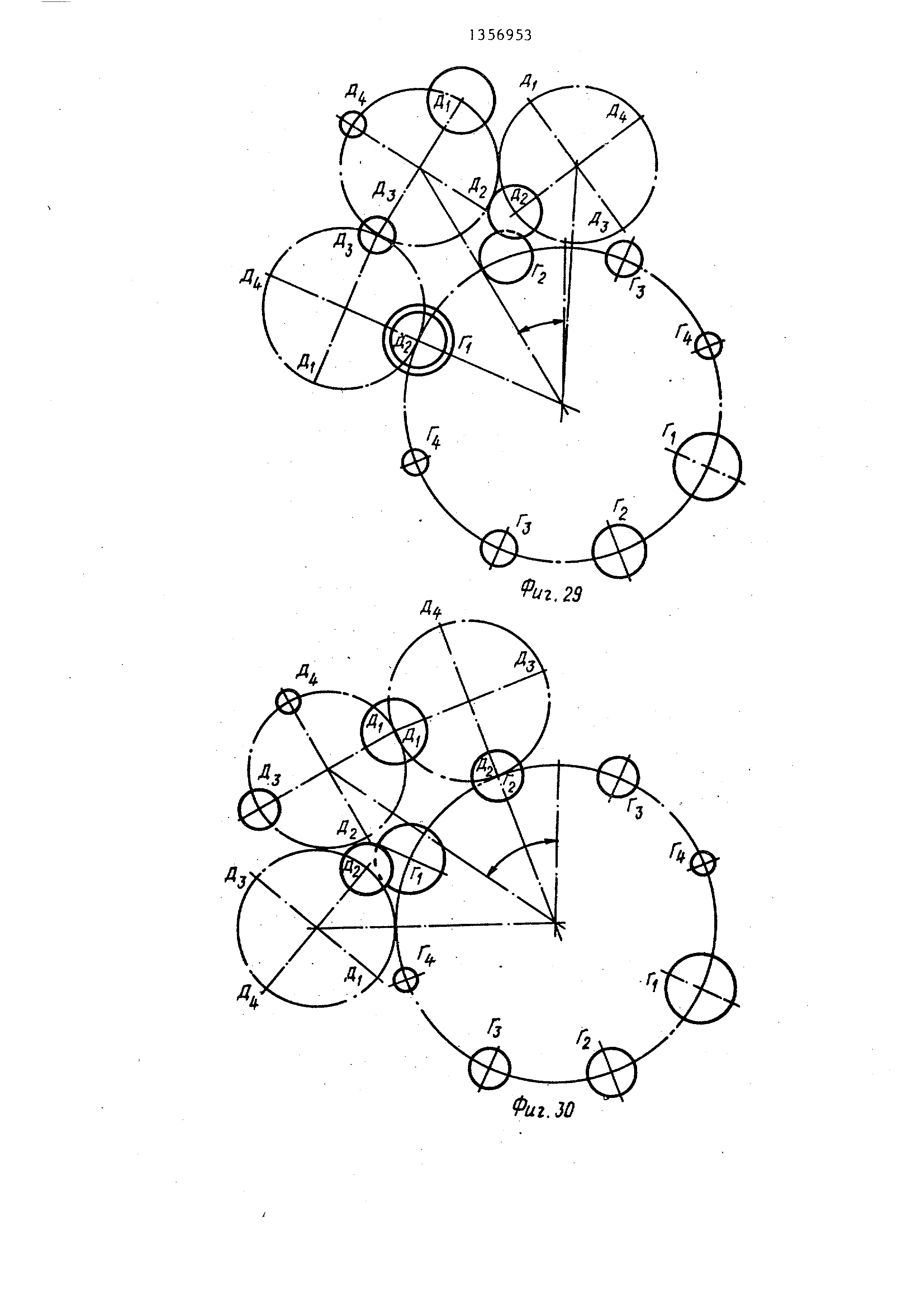

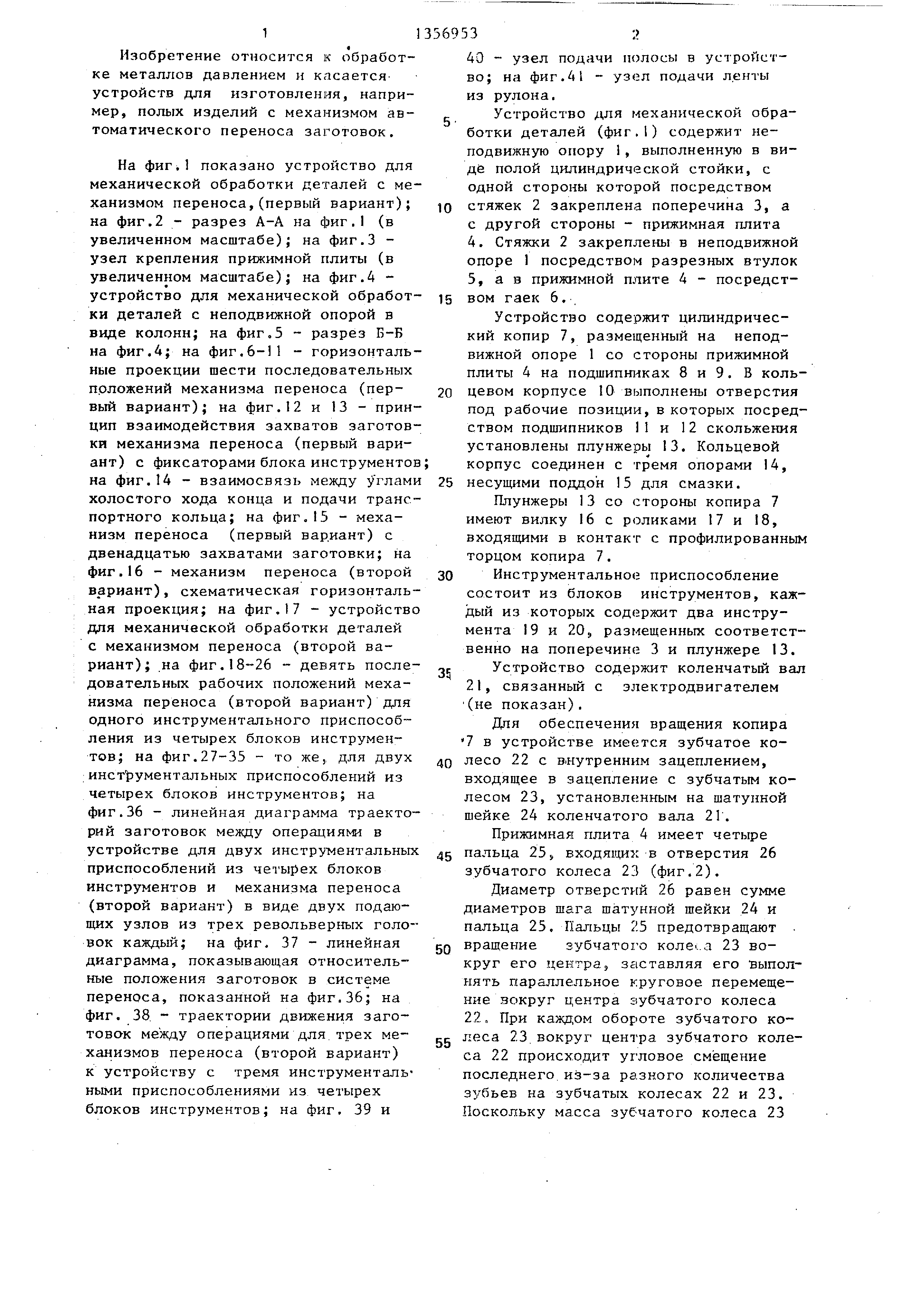

На фигi1 показано устройство для механической обработки деталей с механизмом переноса,(первый вариант); на фиг.2 - разрез А-А на фиг.1 (в увеличенном масштабе); на фиг.З - узел крепления прижимной плиты (в увеличенном масштабе); на фиг.4 - устройство для механической обработки деталей с неподвижной опорой в виде колонн; на фиг,5 - разрез Б-Б на фиг.4; на фиг. - горизонтальные проекции шести последовательных положений механизма переноса (первый вариант); на фиг.12 и 13 - принцип взаимодействия захватов заготовки механизма переноса (первый вариант ) с фиксаторами блока инструментов на фиг. 14 - взаимосвязь между у глами холостого хода конца и подачи транспортного кольца; на фиг.15 - механизм переноса (первый вариант) с двенадцатью захватами заготовки; на фиг.16 - механизм переноса (второй вариант), схематическая горизонтальная проекция; на фиг.)7 - устройство дпя механической обработки деталей с механизмом переноса (второй вариант ); .на фиг.18-26 - девять последовательных рабочих положений механизма переноса (второй вариант) для одного инструментального приспособления из четырех блоков инструментов; на фиг.27-35 - то же,, для двух инструментальных приспособлений из четырех блоков инструментов; на фиг.36 - линейная диаграмма траекторий заготовок между операциями в устройстве для двух инструментальных приспособлений из четырех блоков инструментов и механизма переноса (второй вариант) в виде двух подающих узлов из трех револьверных головок каждый; на фиг. 37 - линейная диаграмма, показывающая относительные положения заготовок в системе переноса, показанной на фиг.36; на фиг. 38 - траектории движения заготовок ме жду операциями для трех механизмов переноса (второй вариант) к устройству с тремя инструментальными приспособлениями из четырех блоков инструментов; на фиг. 39 и

56953:

40 - узел подачи полосы в устройство; на фиг.41 - узел подачи ленты из рулона.

Устройство для механической обработки деталей (фиг.1) содержит неподвижную опору 1, выполненную в виде полой цилиндрической стойки, с одной стороны которой посредством 10 стяжек 2 закреплена поперечина 3, а с другой стороны - прижимная плита

4.Стяжки 2 закреплены в неподвижной опоре 1 посредством разрезных втулок

5,а в прижимной плите 4 - посредст- 15 вом гаек 6.

Устройство содержит цилиндрический копир 7, размещенный на неподвижной опоре 1 со стороны прижимной плиты 4 на подщипниках 8 и 9. В коль20 цевом корпусе 10 выполнены отверстия под рабочие позиции, в которых посредством подшипников 11 и 12 скольжения установлены плунжеры 13. Кольцевой корпус соединен с тремя опорами 14,

25 несущими поддон 15 для смазки.

Плунжеры 13 со стороны копира 7 имеют вилку 16 с роликами 17 и 18, входящими в контакт с профилнрованньм торцом копира 7.

30 Инструментальное приспособление состоит из блоков инструментов, каждый из которых содержит два инструмента 19 и 20, размещенных соответственно на поперечине 3 и плунжере 13.

gr Устройство содержит коленчатый вал

21,связанный с электродвигателем (не показан).

Дпя обеспечения вращения копира 7 в устройстве имеется зубчатое ко40 лесо 22 с виутренним зацеплением, входящее в зацепление с зубчатым колесом 23, установленным на шатунной шейке 24 коленчатого вала 21.

Прижимная плита 4 имеет четыре

45 пальца 25, входящих в отверстия 26 зубчатого колеса 23 (фиг.2).

Диаметр отверстий 26 равен сумме диаметров шага шатунной шейки 24 и пальца 25. Пальцы 25 предотвращают .

5Q вращение зубчатого коле.а 23 вокруг его центра, заставляя его выполнять параллельное круговое перемещение вокруг и;ентра ;|убчатого колеса

22.При кажд,ом обороте зубчатого ко- f-r. леса 23 вокруг центра зубчатого коле от

са Л происходит угловое смещение последнего из-за разного количества зубьев на зубчатых колесах 22 и 23. Поскольку масса зубчатого колеса 23

совершлет круговые движения с радиусом R, равным расстоянию между центрами зубчатых колес 22 и 23, она возбуждает центробежную силу, и для уменьшения циклической нагрузки на подшипник 27 коленчтого вала 21 устанавливают противовесы 28 и 29 (фиг.З).

Неподвижаня опора I может быть выполнена в виде четырех колонн (фиг.4 и 5).

Устройство содержит механизм переноса , первый вариант которого изоб- . ражен на фиг.1. Механизм переноса имеет транспортное кольцо 30, установленное эксцентрично кольцевому корпусу 10. Посредством пальцев 31 транспортное кольцо 30 соединено с кривошипом 32 и направляющими рычагами 33. Направляющие рычаги установлены на опорных стойках 34, прикрепленных к опорам 14, а кривошип 32 соединен с валом 35, который несет на себе зубчатое колесо 36, связанное цепью 37 с зубчатым колесом 38, установленным на зубчатом колесе 22. Транспортное кольцо имеет захваты 39 заготовки по числу блоков инструментов с выступами 40, длина которых не меньше 3/4 высоты заготовки (фиг.13).

Каждый инструмент 20 имеет фиксатор 4I заготовки и вертикальные пальцы 42, входящие между выступами 40, а также дополнительное фиксирующее средство 43, например магнит или вакуумное устройство.

Устройство работает следуюш 1м образом.

При вращении- копира 7 плунжеры 13 совершают возвратно-поступателы ные перемещения. Вращение от копира 7 через зубчатое колесо 22, цепные передачи 36, 37 и 38 передается валу 35, и транспортное кольцо 30 поворачивается вокруг неподвижной опоры 1, причем направляющие рычаги 33 сохраняют параллельность относительно кривошипа 32.

Рассмотрим вариант, когда, транспортное кольцо 30 имеет шесть захватов 39 заготовки, показанных на фиг.6-11 позициями ,. Рабочие позиции кольцевого корпуса 10 обозначены Б,-Бг, позиция ожидания - Б,.

На фиг.о показано транспортное сольцо 30 при угле цикла (угол между сривошипом 32 и прямой, делящей пополам угол между радиусами, проведенными от центральной оси вала 21 к центрам позиций БО и 55), равном 0°, причем захват А1 забирает заготовку с питателя, одновременно захват А2 контактирует с заготовкой в рабочей позиции Б1, захват A3 находится на полпути между рабочей позицией Б2 и БЗ, захват А4 только что подал заготовку в рабочую позицию Б4, рабочая позиция Б5 находится в закрытом положении (вершина копира 7 приближается к рабочей позиции

Б5), захват А5 находится на пути к позиции Б4, покинув позицию Б5, а захват А6 только что подал заготовку на выходной желоб.

На фиг.7 показан механизм переноса при угле цикла в 60, где приводной кривошип 32 продвинулся на угол 60 в направлении, противоположном направлению движения часовой стрелки , а вершина кулачка, обозначенная

В, также продвинулась на угол 60° в том же направлении, захват А1 достиг позиции БО, захват А2 находится на полпути между позициями Б1 и Б2, захват A3 только что подал заготовку

в позицию БЗ, инструменты позиций Б4 и БЗ срабатывают, захваты А4 и А5 возвращаются к позициям БЗ и Б4, а захват А6 приближается к позиции Б5.

На фиг. 8-11 видно, что при уг лах механизма в 120, 180, 240 и 300° имеют место те же траектории движения. При угле цикла 300(фиг.11) готовое изделие подается на выходной

конвейер захватом А6. Угол подачи, т.е., угол, через который проходит кривошип 32 для переноса заготовки от одной позиции к следующей, составляет треть от полного угла цикла

и, таким образом, равен 120 . Соответствующий этому углу подачи угол холостого хода копира 7 равен 180°.

Отношение минимального угла холостого хода копира Л к углу подачи

б и к числу рабочих позиций N определяется следующим уравнением:

.е.5Г.

Эффективный угол подачи может из меняться от 90 до 180 , хотя при угле подачи 180 ° должен быть большой угол холостого хода, что оставляет мало места на зацепление копира 7, Конкретный пример, приведенный

dP DT где DT

N -.

в на фиг.14, показывает угол подачи в 120 , что на зацепление копира 7 оставляет 180,

Диаметр траектории tienoca определяется по формуле

sin 180°/N sin e /r

диаметр окружности рабочих позиций;

число рабочих позиций и захватов; угол подачи. Диаметр DP окружности захватов заготовки (и окружности, концентричной с окружностью рабочих позиций, на которой расположены центры траек- торий переноса) определяется по формуле:

DP DT

Наиболее предпочтительным является наличие двенадцати захватов 39 заготовки на транспортном кольце 30 (фиг.15). Могут быть два инструментальных приспособления по шесть блоков инструментов в каждом.

В таком случае заготовки подаются на первую и седьмую позиции Б1 и Б7, а готовые изделия снимаются с пятой и одиннадцатой рабочих позиций Б5 и БП, причем позиции Б6 и Б12 остаются незанятыми.

По другому варианту, используя только шесть блоков инструментов, можно оставить пустые позиции между каждой парой рабочих позиций, что дает возможнйсть пооперационного контроля. Это может быть достигнуто путем установки на каждой пустой позиции съемного манипулятора изделий причем выходной желоб снабжается двумя направляющими (фиг.11).

Для высокопроизводительных устройств механизм переноса выполнен по втором варианту (фиг. 16, 17) и содержит транспортное кольцо 30, установленное с помощью подшипника 44 над поперечиной 3 с возможностью вращения вокруг оси коленчатого вали 21.

Устройство содержит редуктор из шестерен 45 и 46, а также шатунной шейки 47 и пальцев 48 для подачи вращения от двигателя 49 транспортному кольцу 30 со скоростью вращения копира 7,

Па транспортном кольце установлены три револьверные головки: выгрузки 50, переноса 51 и загрузки 52. Каждая револьверная головка имеет вал 53, установленные на подшипниках 54 и 55, и зубчатые колеса 56, 57 и 58. Зубчатые колеса 56 и 57 входят в зацепление с зубчатым колесом 59,

0 установленным на поперечине 3, а зубчатое колесо 58 - с зубчатьгми колесами 56 и 57 (фиг,16).

Угол о/ между центрами зубчатых колес 56 и 58, а также между центра5 ми зубчатых колес 56 и 57 составляет 25,87°. Поскольку зубчатое колесо 59 неподвижно, то набор из трех зубчатых колес 56, 57 и 58 в процессе штамповки вместе с тремя револьQ верными суппортами 60, 6 и 62 вращается вокруг него в направлении против движения часовой стрелки, а револьверные суппорты 60, 61 и 62 вращаются вокруг собственных осей приво5 димых во вращение соответствующими зубчатыми колесами. Масса револьверных суппортов 60, 61 и 62 сбалансирована противовесом 63 на противоположной от револьверных суппортов

0 стороне транспортного кольца 30.

Кольцевой корпус 10 имеет четыре рабочих позиции - Г,, Г, Г и Г4.

На каждом револьверном суппорту 5 имеется четыре захвата Д, Д, Д з Д, которые точно соответствуют диаметрам заготовок на четырех этапах обработки. Револьверные суппорты 60, 61 и 62 установлены так, что каждый захват револьверного су-ппорта 61 загрузки помещает заготовку на рабочую позицию соответствующего диаметра . Таким образом, заготовка попадает на рабочую позицию Г из захвата Д, револьверного суппорта 61 с его диаметром, после вытягивания извлекается захватом Д револьверного суппорта 60 выгрузки и переносится через захват Д револьверного супГ iпорта 62 переноса, в захват Д,., револьверного суппорта 61 загрузки, кото - рый помещает ее в позицию Г;2. После очередного умёньп ения диаметра в позиции Fj заготовка переносится из FI захватом Д револьверного суппорта 60 выгрузки и захватом Д револй- верного суппорта 61 загрузки по- помещается в позицию Fj . Пос5

ле дальнейшего вытягивания в позиции ГУ заготовка забирается из позиции Г- захватом Д . револьверноу

ГО суппорта 60 выгрузки и помещаетсй захватом fl револьверного суппорта 61 загрузки в позицию Г4.,Наконец, после обрезки на позиции Г заготовка забирается захватом Д револьверного суппорта 60 (имеющим тот же размер, что и захват Д револьверного суппорта 60) и сбрасьшается из захвата Д револьверного суппорта 62 Из стопки 64 заготовок отделяется одна заготовка за один раз и транспортируется по круговой траектории 65 подачи заготовок вращающимся держателем 66, снабженным гнездом, соответствующим диаметру захвата Д, и другим гнездом, расположенным под первым и соответствующим диаметру захвата Д. Вращающийся держатель 66 помещает заготовку на револьверный суппорт 62 в точке 67, а также снимает заготовку, имеющую диаметр захвата Д с револьверного суппорта 62 и помещает ее на выходной конвейер 68. Из точки 67 заготовка движется к позиции Г по траектории 69. От

позиции Г к позиции Г заготовки пе- зо Д 4 позиции Г и подачи на него ремещаются по траектории 70, от Г.

свежей заготовки с диаметром захва та Д .j . В положении между фиг.24 и 25 револьверный суппорт 60 перемещ ется на угол более 270° и переноси заготовку с диаметром захвата Дз в внещнее положение. На фиг.25 и 26 показана разгрузка позиции Г 4 захв том Д револьверного суппорта 60, удаляющего заготовку захватом с ди

к Г -.по траектории 71, от Г к Г - по траектории 72, от Г к точке 67 - по первой половине траектории 69.Между делительной окружностью зубчатого колеса 59 и ограничительной окружностью 73| манипуляции с заготовками производят револьверные суппорты 61 и 60 соответственно, вне ограничительной окружности. 73 - револьверный суппорт 62. В предлагаемом устройстве отношение диаметра делительной окружности зубчатого колеса 59 к диаметру делительной окружности зубчатых колес 56, 57 и 58 составляет 3:1. На фиг.18 показано начальное положение, где заготовка с диаметром захвата Д захвачена револьверным суппортом 62, а заготовка с диаметром захвата Д выбрасывается из револьверного суппорта 62. На фиг.22 захват Д револьверного суппорта 60 контактирует с заготовкой с диаметром захвата Д в позиции Г . Во время перехода из положения, показанное го на фиг.19, в положение, показанное на фиг.20, заготовка с диаметром захвата Д переносится в револьверный суппорт 61, приближающийся к позиции Г, тогда как заготовка с диаметром захвата Д уносится из позиции Г револьверным суппортом 60. На фиг.20 заготовка с диаметром захвата Д помещена в Г,

метром захвата Д

а заготовка с дна- переместилась в револьверный суппорт 62. При переходе из положения, показанного на фиг.20,

Q в положение, показанное на фиг.2, центр револьверного суппорта 62 проходит более 90, и заготовка с диаметром захвата Ц,„ занимает положение в суппорте 62, соответствующее поло5 жению заготовки с диаметром захвата Д(фиг.21). Отсюда следует, что в положениях, показанных на фиг.21 и 22, имеет место извлечение заготовки с диаметром захвата Д j из позиции

Q Tj, за которым следует установка новой заготовки с диаметром захвата Д. револьверным суппортом 60 в позицию Г. Между положениями, показанными на фиг.22 и 23, револьверный

5 суппорт 60 проходит через положение 180 и переносит заготовку с диаметром захвата Д во внешнее положение. На фиг.23 и 24 показан процесс извлечения заготовки с диаметром захвата

о Д 4 позиции Г и подачи на него

свежей заготовки с диаметром захвата Д .j . В положении между фиг.24 и 25 револьверный суппорт 60 перемещается на угол более 270° и переносит заготовку с диаметром захвата Дз во внещнее положение. На фиг.25 и 26 показана разгрузка позиции Г 4 захватом Д револьверного суппорта 60, удаляющего заготовку захватом с диаQ метром Д, вслед за чем захват

Д револьверного суппорта 61 загружает заготовку с диаметром захвата Д 4 в позицию Г.

Устройство может содержать два

5 инструментальных приспособления из четырех блоков инструментов каждое 1 (фиг.27). и три револьверные головки с суппортами с углом между ними 35°.

0 Отношение диаметров делительных окружностей составляет 2:1. Револьверные суппорты 60 и 61 манипулируют заготовками между делительной окружностью зубчатого колеса 59 и ограниg чительной окружностью 73, тогда как револьверный суппор т 62 манипулирует заготовками вне .ограничительной окружности 73. Девять положений, пока- занных на фиг.27-35 и охватывающих

половину цикла, повторяются во второй половине цикла. В положении, показанном на фиг.27, заготовки помещают в устройство и из этого же положения извлекают готовые изделия.

Устройство может быть снабжено узлом 74 питания полосовым материалом, подаваемым на рабочую позицию 75 или БО (фиг.6 и 40).

Узел питания полосовым материалом содержит подающую штангу 76 и вспомогательную штангу 77, на которую . поступае т полоса из стопы полос (не показана). Подающие штангИ 76 и 77 совершают возвратно-поступательные движения под воздействием соединительных тяг 78 и 79, приводимых в действие двойным эксцентриком 80, прикрепленным к кривошипу 81, расположенному на конце приводного вала 82. Двойной эксцентрик 80 выполнен С возможностью регулировки его положения на кривошипе 81 для того, чтобы подающие штанги 76 и 77 могли работать с различным шагом. Вспомогательная подающая штанга 77 имеет более длинный шаг. Вал 82 приводится от зубчатого цепного колеса 83, которое охватывается цепью 37 (фиг.39, 40), передающей движение от ведущего зубчатого цепного колеса 38, которое, кроме того, приводит во вращение зубчатое цепное колесо 36 и вал 35 (фиг.1).

Полосой манипулирует пневматическое устройство (не показано). Механизм , управляющий работой пневматического устройства, показан jia , фиг.39 и 40. Управляющий механизм мо жет приводиться от любого вала циклического действия, например от вала 35, к которому прикреплено зубчатое колесо 84, приводная цепь 85 охватывает зубчатое колесо 86. Отношение зубьев в зубчатых колёсах 86 и 85 представляет количество п заготовок в полосе,. Таким образом, поскольку каждый оборот зубчатого колеса 83 и, следовательно, зубчатого колеса 84 связан с подачей полосы на одну заготовку , для поворота зубчатого колеса 86 на полный оборот требуется п оборотов колес 83 и 84. Зубчатое кол

со 86 вращает управляющий вал 87, на ее штампом, содержащим несколько коакээ

котором на шпонках установлено несколько управляющих кулачков, каждьй из которых связан с соответствующими пневматическими клапанами:. Пневматисиальных вытяжных колец. Устройство пригодно для других операций металлообработки , например обрезки, от- бортовки, развсшьцовки и др.

5

0

15

0

25

Q 30

35

45

50

ческие клапаны выдают команды на пневмоцилиндры (не показаны),которые приводят в действие манипуляторы, прежде чем полоса достигнет положения вспомогательной подающей штанги.

Кулачок 88 связан с клапаном 89, который управляет перемещением вакуумного присасывающего механизма. Кулачок 90 связан с клапаном 91, управляющим перемещением механизма переноса , который сдви:гает полосу вбок на траекторию вспомогательной подающей штанги 77, Кулачок 92 связан с клапаном 93, управляющим валками удаления обрезков. Кулачок 94 связан с клапаном 95, управляющим подачей- вакуума в присоски.

На фиг.41 схематически показан рулонный механизм подачи. Узкая полоса 96 установлена на разжимной оправке 97. Зажимающие валки 98 вытягивают полосу 96, вращая тем самым оправку 97. Вращением зажимных валков 98 управляет подвижный валок 99, снабженный выключателем для включения и выключения двигателя (не показан), приводящего зажимающие валки 98. Другой комплект зажимающих валков 100 с прерывистым приводом от пресса через соответствующий механизм, например мальтийский крест (не показан ), подает полосу 96 на вытяжной штамп 101, соответствующий позиции Б на фиг.6.

Полоса 96 направляется по прижиму 102. Когда пуансон 103 находится в нижнем положении выстоя, между ним и прижимом 102 остаётся место для револьверного захвата, снимающего изготовленнзто заготовку с пресса через пустую позицию БО.

Предлагаемое устройство для механической обработки деталей с двумя вариантами механизма переноса позволяет манипулировать заготовками в процессе обработки без ударов, что дает возможность использовать его при высоких скоростях.

Инструмент в каждой из рабочих позиций может быть или обычным вытяжным , или проТягиваюш 1м штампом, или их комбинацией, или многоходовьм

сиальных вытяжных колец. Устройство пригодно для других операций металлообработки , например обрезки, от- бортовки, развсшьцовки и др.

Ф о .р м у л а

111356953

зобретения

I.Устройство для механической обработки деталей, преимущественно пустотелых, содержащее неподвижную опору с поперечиной с одного ее торца и прижимной плитой с другого торца , кольцевой корпус с равномерно расположенными по окружности отверс- тиями под рабочие позиции, в которых установлены плунжеры с роликом на одном конце, установленный на неподвижной опоре со стороны прижимной плиты на подшипниках торцовой полый цилиндрический копир, находящийся в контакте своим профилированным рабочим торцом с роликами ползунов и имеющий на упомянутом торце участки зацепления, обработки, расцепления и холостого хода, инструментальное приспособление, состоящее по меньшей мере из трех блоков инструментов, каждый из которых содержит фиксатор

,и соосно установленные два инструмен- 25 опоре соосно с цилиндрическим копита , закрепленные соответственно на поперечине и на плунжере, привод вращения и механизм переноса с захватами заготовки, отличаю - щ е е с я тем, что цилиндрический копир установлен с возможностью вращения и кинематически связан с приводом вращения, кольцевой корпус жестко соединен с неподвижной опорой,

а механизм переноса размещен на непод-...- ней револьверной головки переноса и

вижной опоре и соединен с приводом вращения с возможностью синхронного перемещения с цилиндрическим копиром .

2.Устройство-по П.1,о т л и - ч ающе е с я тем, что механизм переноса содержит транспортное кольцо , установленное эксцентрично кольцевому корпусу, соединенное посредством системы рычагов с неподвижной опорой и кинематически связанное с приводом вращения с возможностью синхронного перемещения с цилиндрическим копиром, а захваты заготовки равномерно расположены по периферии транспортного кольца.

3.Устройство по ПП.1 и 2, отличающееся тем, что фиксаторы блока инструментов вьшолнены в виде вертикальных пальцев, а захваты за- .готовки механизма переноса имеют выступы , входящие мевду упомянутыми пальцами.

40

45

50

55

с шестерней транспортного кольца.

I

7.Устройство по п. 6, о т л и - чающееся тем, что кольцевой корпус имеет восемь рабочих позиций и два инструментальных приспособления из четырех блоков инструментов, установленных последовательно по пв риферии кольцевого корпуса, а также два комплекта револьверных головок загрузки, выгрузки и переноса, размещенных диаметраипьно противоположно по окружности транспортного коль ца и имеющих каждая по четыре захвата заготовки.

8.Устройство по п.6, отличающееся тем, что кольцевой корпус имеет двенадцать рабочих позиций под три инструментальных приспособления из четырех блоков ни- .струментов, расположенных последовательно по периферии кольцевого корпуса , а также три комплекта револьверных головок загрузки, выгрузки и

12

4.Устройство по пп.1-3, отличающееся тем, что кольцевой корпус имеет шесть рабочих позиций, начиная с позиции загрузки и кончая позицией выгрузки, а транспортное - кольцо - шесть захватов заготовки, каждый из которых снабжен дополнительным фиксирующим средством, размещенным в его центре.

5.Устройство по пп.1-3, отличающееся тем, что кольцевой корпус имеет двенадцать рабочих позиций с двумя позициями загрузки и выгрузки, размещенными диаметрально противоположно на периферии кольцевого корпуса, а транспортное кольцо имеет соответственно двенадцать захватов заготовки.

6.Устройство по П.1, отличающееся тем, что механизм переноса содержит транспортное кольцо с шестерней, установленное с возможностью вращения на неподвижной

ром, и три револьверные головки - выгрузки, переноса и загрузки - рав- ного диаметра с равномерно располо-. женными по окружности захватами за- готовки, количество которых равно количеству рабочих позиций, и имеющие щестерни, при этом шестерни револьверных головок выгрузки и загрузки находятся в зацеплении с тестер-

ней револьверной головки переноса и

с шестерней транспортного кольца.

I

7.Устройство по п. 6, о т л и - чающееся тем, что кольцевой корпус имеет восемь рабочих позиций и два инструментальных приспособления из четырех блоков инструментов, установленных последовательно по пв риферии кольцевого корпуса, а также два комплекта револьверных головок загрузки, выгрузки и переноса, размещенных диаметраипьно противоположно по окружности транспортного ца и имеющих каждая по четыре захвата заготовки.

8.Устройство по п.6, отличающееся тем, что кольцевой корпус имеет двенадцать рабочих позиций под три инструментальных приспособления из четырех блоков ни- .струментов, расположенных последовательно по периферии кольцевого корпуса , а также три комплекта револьверных головок загрузки, выгрузки и

переноса, размещенных вокруг кольце-но узлом для питания полосовым мавого корпуса под углом 120.териалом, соединенным с первой рабо9 ,Устройство по пп.1-8, о т л и -чей позицией, снабженной инструменчающееся тем, что оно снабже-том для штамповки полосы.

23

фие.2

Z3 2S 2i

фиеЗ

i

J.

/J

lL-.,tJlI

« . 1

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано для получения пустотелых изделий на высокоскоростных установках. Заготовки из стопы или из узла для питания полосовым материалом с помощью рулонного механизма подачи попадают на первую рабочую позицию кольцевого корпуса. Последний может иметь от четырех до двенадцати рабочих позиций, в которых установлены блоки из двух инструментов. Каждый инструмент размещен соответственно на поперечине, прикрепленной к неподвижной опоре устройства, и на плунжере, размещенном в кольцевом корпусе. Привод перемещения плунжеров выполнен в виде вращающегося полого цилиндрического копира, имеющего на профилированном торце участки зацепления, обргГботки, расцепления и холостого хода. Заготовки в процессе обработки передают с позиции на позицию с помощью механизма переноса , транспортное кольцо которого оснащено захватами. Устройство имеет двигатель, систему зубчатых колес, цепную, передачу и систему рычагов, обеспечивающих синхронное перемещение копира, механизма переноса и узлов подачи заготовок или полосы. Механизм переносаможет иметь три револьверные головки выгрузки,переноса и загрузки с захватами заготовки. В процессе работы шестерни револьверных головок входят в зацепление друг с другом и.с шестерней транспортного кольца. Возможны варианты установки двух или трех комплектов револьверных головок с соответствующим увеличением количества рабочих позиций. 8 з.п. ф-лы, 41 ил., 1 табл. i О) С со ел

Формула

Комментарии