Способ изготовления, устройство для изготовления и производственная линия для изготовления штампованных деталей - RU2674059C2

Код документа: RU2674059C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу, устройству и к производственной линии для изготовления штампованных деталей, использующейся в автомобилях, в различных транспортных средствах, отличающихся от автомобилей, в бытовой технике, контейнерах, архитектурных конструкциях и так далее.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Например, кузов автомобиля включает различные конструкционные элементы (например, поперечины основания, боковые части нижнего обвязочного бруса, боковые стойки и так далее). В конструкционных элементах широко используются штампованные детали, в которых в качестве исходных материалов используются металлические листы, такие как стальные листы. Благодаря преимуществам, относящимся к разрыву материала, способности сохранения формы и стоимости изготовления при штамповке, во многих случаях штампованную деталь образуют путем формообразования посредством гибки металлического листа. Штампованная деталь может иметь, например, каналообразное поперечное сечение или шляпообразное поперечное сечение. Штампованная деталь, имеющая каналообразное поперечное сечение, включает верхнюю панель, и две вертикальные стенки, продолжающиеся от верхней панели. Штампованная деталь, имеющая шляпообразное поперечное сечение, также включает два фланца, продолжающихся от соответствующих вертикальных стенок.

Фиг.1 представляет собой вид поперечного сечения, схематически показывающий пример конфигурации штамповочного устройства, которое выполняет обычное формообразование посредством гибки. Как показано на фиг.1, штамповочное устройство 1 представляет собой устройство для изготовления штампованной детали, имеющей каналообразное поперечное сечение или шляпообразное поперечное сечение. На фиг.1 показан случай изготовления штампованной детали, имеющей шляпообразное поперечное сечение (смотри пунктирные линии на фиг.1). Штамповочное устройство 1 включает пуансон 2 в качестве нижнего штампа, и включает матрицу 3 и опорный элемент 5 в качестве верхнего штампа. Опорный элемент 5 опирается на матрицу 3 или прижим матрицы, или ползун, действующий совместно с матрицей 3 через прижимной элемент 4. Опорный элемент 5 может быть введен в матрицу 3 и может являться частью матрицы 3 после введения его в матрицу 3.

Формообразование посредством гибки металлического листа 6 в штампованную деталь таким штамповочным устройством 1 выполняется следующим образом. Перед формообразованием металлический лист 6 располагают между пуансоном 2 и опорным элементом 5. То есть, перед началом проталкивания металлического листа 6 в матрицу 3 пуансоном 2 часть металлического листа 6, которой придается форма верхней панели штампованной детали, ограничивается пуансоном 2 и опорным элементом 5. В таком состоянии матрицу 3 опускают до нижней мертвой точки. Таким образом, вдоль верхней поверхности (передней торцевой поверхности) 2a пуансона 2 образуется верхняя панель штампованной детали. Вертикальные стенки образуют вдоль боковых поверхностей 2b пуансона 2. Ребра образуются между верхней панелью и вертикальными стенками. Ребра, соединяющие верхнюю панель с вертикальными стенками, образуются вдоль заплечиков 2с пуансона 2. Далее в настоящем документе такое формообразование посредством гибки относится к формообразованию посредством гибки с опорным элементом.

В настоящее время требуется сокращать вес кузова автомобилей для улучшения экономии топлива, что вносит свой вклад в предотвращение глобального потепления. Кроме того, требуется повышение безопасности в случае столкновения автомобилей. Из-за таких требований в качестве металлического листа 6, который является исходным материалом конструкционного элемента, используется лист из высокопрочной стали, имеющий класс прочности при растяжении, соответствующий 590 МПа или более. Также, например, используется лист из высокопрочной стали с классом прочности при растяжении, соответствующим 980 МПа, и в некоторых случаях используется лист из высокопрочной стали с классом прочности при растяжении, соответствующим 1180 МПа.

Кроме того, формы конструкционных элементов могут быть относительно сложными. Это происходит в результате конструкторских ограничений, таких как предотвращение взаимодействия между конструкционными элементами и другими элементами, соединения между конструкционными элементами и другими элементами, обеспечение требуемого пространства и так далее.

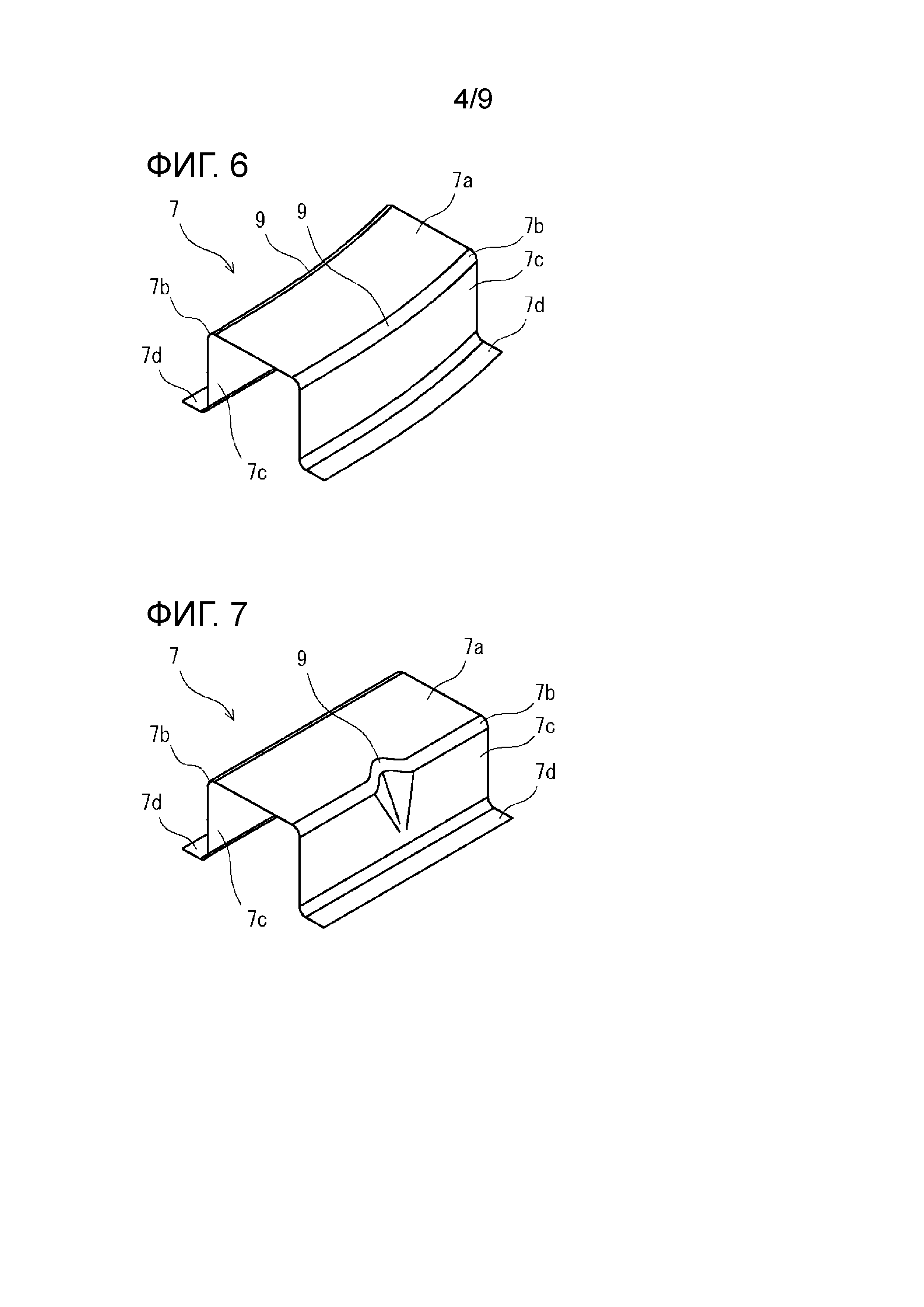

Фиг.2A, 2B и фиг.3-8 представляют собой виды в перспективе, показывающие примеры штампованных деталей, имеющих относительно сложные формы. На фиг.2A и 2B показана первая иллюстративная штампованная деталь 7, образованная из листа из высокопрочной стали, имеющей прочность при растяжении, составляющую 590 МПа или более (оцинкованной горячим способом лист из легированной двухфазной стали, имеющий толщину листа, составляющую 1,2 мм). На фиг.2A показана вся первая иллюстративная штампованная деталь 7, и на фиг.2B показан участок A из фиг.2A в увеличенном виде. Кроме того, на фиг.3-8 показаны вторая - седьмая иллюстративные штампованные детали 7, образованные из листа из высокопрочной стали, имеющей прочность при растяжении, составляющую 590 МПа или более (оцинкованной горячим способом стальной лист из легированной стали, не покрытый стальной лист без покрытия и тому подобное, и тому подобное, имеющий толщину листа, составляющую около 1,2 мм), соответственно.

Каждая из форм поперечного сечения каждой из первой - седьмой иллюстративной штампованной детали 7 является шляпообразной формой. То есть, каждая из штампованных деталей 7 включает верхнюю панель 7а, вертикальные стенки 7с, продолжающиеся от левого и правого конца верхней панели 7а, ребра 7b, расположенные между верхней панелью 7а и вертикальными стенками 7с и фланцы 7d, продолжающиеся от нижних концов соответствующих вертикальных стенок 7с. Кроме того, штампованная деталь 7 включает части 9 с изменяющейся формой в частях, относящихся к ребрам 7b.

В первой иллюстративной штампованной детали 7, показанной на фиг.2A и 2B, части 9 с изменяющейся формой предусмотрены в обоих ребрах 7b на обоих концах верхней панели 7a. В этих частях 9 с изменяющейся формой высота ребер 7b изменяется в локальных участках, расположенных почти в середине в продольном направлении штампованной детали 7. В этом случае часть 8, образованная в виде ступеньки в направлении высоты, образована в верхней панели 7a в области, соединяющей части 9 с изменяющейся формой 9 друг с другом.

Во второй иллюстративной штампованной детали 7, показанной на фиг.3, части 9 с изменяющейся формой предусмотрены в обоих ребрах 7b на обоих концах верхней панели 7a. В этих частях 9 с изменяющейся формой, высота ребер 7b изменяется в широкой области практически в середине продольного направления штампованной детали 7. В этом случае высота верхней панели 7a плавно изменяется в соответствии с положениями частей 9 с изменяющейся формой.

В третьей иллюстративной штампованной детали 7, показанной на фиг.4, часть 9 с изменяющейся формой предусмотрена в одном из ребер 7b, расположенных на обоих концах верхней панели 7a. Эта часть 9 с изменяющейся формой изменяет длину дуги в поперечном сечении ребра 7b в локальном участке практически в середине продольного направления штампованной детали 7. В этом случае угол между верхней панелью 7a и вертикальной стенкой 7с изменяется в соответствии с положением части 9 с изменяющейся формой.

В четвертой иллюстративной штампованной детали 7, показанной на фиг.5, части 9 с изменяющейся формой предусмотрены в обоих ребрах 7b на обоих концах верхней панели 7a. В этих частях 9 с изменяющейся формой ребра 7b закручиваются в широкой области практически в середине продольного направления штампованной детали 7. В этом случае верхняя панель 7a и вертикальные стенки 7c изгибаются в соответствии с положениями частей 9 с изменяющейся формой.

В пятой иллюстративной штампованной детали 7, показанной на фиг.6, части 9 с изменяющейся формой предусмотрены в обоих ребрах 7b на обоих концах верхней панели 7a. В этих частях 9 с изменяющейся формой ребра 7b изгибаются в направлении ширины штампованной детали 7 в широкой области практически в середине продольного направления штампованной детали 7. В этом случае верхняя панель 7a и вертикальные стенки 7c изгибаются в направлении ширины штампованной детали 7 в соответствии с положениями частей 9 с изменяющейся формой.

В шестой иллюстративной штампованной детали 7, показанной на фиг.7, часть 9 с изменяющейся формой предусмотрена в одном из ребер 7b, расположенных на обоих концах верхней панели 7a. В части 9 с изменяющейся формой это ребро 7b образовано с углублением в направлении ширины штампованной детали 7 в локальном участке практически в середине продольного направления штампованной детали 7. В этом случае верхняя панель 7a и вертикальные стенки 7c образованы с углублением в направлении ширины штампованной детали 7 в соответствии с положением части 9 с изменяющейся формой.

В седьмой иллюстративной штампованной детали 7, показанной на фиг.8, часть 9 с изменяющейся формой предусмотрена в одном из ребер 7b, расположенных на обоих концах верхней панели 7a. В этой части 9 с изменяющейся формой радиус кривизны поперечного сечения ребра изменяется в области практически от середины до одного конца в продольном направлении штампованной детали 7. В этом случае ширина верхней панели 7a и высота вертикальной стенки 7с изменяются в соответствии с положением части 9 с изменяющейся формой.

При холодном изготовлении первой иллюстративной штампованной детали 7, показанной на фиг.2A, образованной из листа из высокопрочной стали формообразованием посредством гибки с опорным элементом, показанной на фиг.1, возникают следующие проблемы. Как показано жирными линиями на фиг.2B, в штампованной детали 7 возникают трещины в области части 9 с изменяющейся формой, относящейся к ребру 7b. Такие трещины также возникают в области вблизи части 9 с изменяющейся формой (часть 8, образованная в виде ступеньки в направлении высоты, верхняя панель 7a, и так далее). Во время формообразования посредством гибки с опорным элементом ребро 7b подвергается изгибающему напряжению в направлении, перпендикулярном направлению, продолжающемуся вдоль ребра 7b. Кроме того, часть 9 с изменяющейся формой в ребре 7b подвергается растягивающему напряжению в направлении, продолжающемся вдоль ребра 7b. То есть, часть 9 с изменяющейся формой подвергается как изгибающему напряжению, так и растягивающему напряжению. Следовательно, в области части 9 с изменяющейся формой и рядом с ней возникают деформации от растягивания и от изгибания. Считается, что из-за такой деформации в области части 9 с изменяющейся формой возникают трещины.

Такие трещины могут таким же образом возникать во второй -седьмой иллюстративной штампованной детали 7, показанной на фиг.3-8.

Подавление возникновения таких трещин уменьшает степень свободы при разработке конструкционных элементов. Это происходит, потому что различные размеры частей 9 с изменяющейся формой в ребрах 7b подвергаются ограничению в соответствии со штампуемостью листа из высокопрочной стали, который является исходным материалом.

Предшествующий уровень техники, относящийся к предотвращению возникновения трещин в штампованных деталях раскрывается, например, в опубликованной международной патентной заявке WO2014/042067 (патентный документ 1) и в опубликованной заявке на патент Японии 11-319963 (патентный документ 2).

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ДОКУМЕНТОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: опубликованная международная заявка WO2014/042067

Патентный документ 2: опубликованная заявка на патент Японии 11-319963

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

В патентном документе 1 описано изготовление штампованной детали, чье поперечное сечение является шляпообразным сечением, которое искривлено в направлении высоты, и раскрывается способ предотвращения трещин в верхней панели или тому подобном выпуклой искривленной части в штампованной детали. Однако прессование в соответствии с этим способом представляет собой прессование посредством вытяжки с использованием прижима для заготовки. При штамповании посредством вытяжки в направлении, перпендикулярном направлению вдоль ребра, образуются растягивающие напряжения. Следовательно, в штампованной детали, имеющей часть с изменяющейся формой в части ребра, растягивающие напряжения в части с изменяющейся формой увеличиваются, и не существует возможности подавлять возникновение трещин.

Кроме того, в соответствии со способом, раскрытым в патентном документе 2, существует возможность уменьшения возникновения трещин. Однако в этом способе перед прессованием выполняется процесс сжатия исходного материала. Следовательно, требуется дополнительный этап и оборудование, и невозможно избежать увеличения стоимости.

Как описано выше в предшествующем уровне техники, существует возможность снижения возможности возникновения трещин в области части с изменяющейся формой при формообразовании из листа из высокопрочной стали, имеющей класс прочности при растяжении, соответствующий 590 МПа или более, например, штампованной детали, имеющей часть с изменяющейся формой в части ребра.

Кроме того, когда штампованную деталь, имеющую шляпообразное поперечное сечение, образуют простым штампованием посредством гибки с опорным элементом, вертикальные стенки имеют тенденцию к изгибанию из-за обратного хода пружины.

Целью настоящего изобретения является разработка способа изготовления штампованной детали, устройства для ее изготовления, и производственной линии для ее изготовления, которые могут уменьшить возможность возникновения трещин в области части с изменяющейся формой, даже в случае, когда, например, в качестве исходного материала используется лист из высокопрочной стали, и когда формообразование штампованной детали, имеющей каналообразное поперечное сечение или шляпообразное поперечное сечение, включает часть с изменяющейся формой в части ребра. Кроме того, другой целью настоящего изобретения является разработка способа изготовления штампованной детали и производственной линии для ее изготовления, которые могут уменьшить возможность возникновения закручивания вертикальных стенок даже в случае, когда, в качестве исходного материала используется лист из высокопрочной стали при формообразовании штампованной детали, имеющей шляпообразное поперечное сечение, включающее часть с изменяющейся формой в части ребра.

РЕШЕНИЕ ПРОБЛЕМЫ

(1) Способ изготовления в соответствии с вариантом изготовления настоящего изобретения представляет собой способ изготовления прессованной детали из исходного материала.

Штампованная деталь включает верхнюю панель, вертикальные стенки, соответственно продолжающиеся от обоих концов верхней панели, и ребра между вертикальными стенками и верхней панелью, и включает часть с изменяющейся формой в части ребер,

Способ изготовления включает:

подготовительный этап, заключающийся в подготовке металлического листа в качестве исходного материала; и

этап штамповки, заключающийся в выполнении штамповки на исходном материале с использованием пуансона, опорного элемента, расположенного напротив передней торцевой поверхности пуансона, и матрицы, выполненной с возможностью приема опорного элемента.

Этап штамповки включает:

удерживание опорного элемента в положении на заданном расстоянии от пуансона в период времени, начиная от проталкивания исходного материала в матрицу пуансоном или сразу после этого до тех пор, пока проталкивание пуансоном относительно матрицы не достигнет заданного расстояния около нижней мертвой точки для проталкивания;

принятие опорного элемента в матрице, когда проталкивание пуансона относительно матрицы достигает заданного расстояния около нижней мертвой точки; и

продолжение проталкивания пуансона относительно матрицы и опорного элемента до нижней мертвой точки для того, чтобы образовывать верхнюю панель, ребра и вертикальные стенки.

В вышеописанном способе изготовления (1) заданное расстояние составляет от 3 мм до 30 мм.

(2) Вышеописанный способ изготовления (1) может представлять собой следующее.

На этапе штамповки образуются верхняя панель и ребра, и также образуются заданные области, имеющие заданную высоту от верхней панели, относящиеся к областям, образуемым в вертикальные стенки.

Способ изготовления дополнительно включает второй этап штамповки, заключающийся в выполнении штамповки на промежуточной штампованной детали, получаемой на этапе штамповки.

На втором этапе штамповки вертикальные стенки образуют из избыточных областей, относящихся к областям, образованным в вертикальных стенках, за исключением заданных областей.

Когда штампованная деталь дополнительно содержит фланцы, продолжающиеся от концов соответствующих вертикальных стенок, вышеописанный способ изготовления (2) может включать следующую конфигурацию.

Второй этап штамповки использует основной второй пуансон, вспомогательный второй пуансон, расположенный смежно со основным вторым пуансоном, второй опорный элемент, расположенный напротив передней торцевой поверхности основного второго пуансона, и вторую матрицу, выполненную с возможностью приема второго опорного элемента.

Второй этап штамповки включает:

этап начала проталкивания промежуточной штампованной детали во вторую матрицу основным вторым пуансоном, при котором верхнюю панель промежуточной штампованной детали располагают между основным вторым пуансоном и вторым опорным элементом;

этап продолжения проталкивания основного второго пуансона относительно второй матрицы к нижней мертвой точке для проталкивания для того, чтобы принимать второй опорный элемент во вторую матрицу и чтобы образовывать вертикальные стенки из избыточных областей промежуточной штампованной детали; и

этап начала проталкивания вспомогательного второго пуансона относительно второй матрицы и второго опорного элемента, и продолжения проталкивания вспомогательного второго пуансона к нижней мертвой точке для проталкивания для того, чтобы образовывать фланцы из избыточных областей промежуточной штампованной детали.

(3) Способ изготовления в соответствии с вариантом осуществления настоящего изобретения представляет собой способ изготовления штампованной детали из исходного материала.

Штампованная деталь включает верхнюю панель, вертикальные стенки, соответственно продолжающиеся из обоих концов верхней панели, ребра между вертикальными стенками верхней панели, и фланцы, продолжающиеся от концов соответствующих вертикальных стенок, и включает часть с изменяющейся формой в части ребер.

Способ изготовления включает:

подготовительный этап, заключающийся в подготовке металлического листа в качестве исходного материала; и

этап штамповки, заключающийся в выполнении штамповки на исходном материале.

Этап штамповки, использует основной пуансон, вспомогательный пуансон, расположенный смежно с основным пуансоном, опорный элемент, расположенный напротив передней торцевой поверхности основного пуансона, и матрицу, выполненную с возможностью приема опорного элемента. Этап штамповки включает:

этап начала проталкивания исходного материала в матрицу основным пуансоном, при котором исходный материал располагают между основным пуансоном и опорным элементом;

этап продолжения проталкивания основного пуансона относительно матрицы до нижней мертвой точки для проталкивания для того, чтобы принимать опорный элемент в матрицу и образовывать верхнюю панель, ребра и вертикальные стенки; и

этап начала проталкивания вспомогательного пуансона относительно матрицы и опорного элемента, и продолжения проталкивания вспомогательного пуансона к нижней мертвой точке для проталкивания для того, чтобы образовывать фланцы.

(4) Вышеописанный способ изготовления (3) штампованной детали может представлять собой следующее.

Способ изготовления включает:

перед этапом штамповки этап предварительной штамповки, заключающийся в выполнении штамповки на металлическом листе, подготовленном на подготовительном этапе для того, чтобы получать промежуточную штампованную деталь в качестве исходного материала.

На этапе предварительной штамповки образуют верхнюю панель и ребра, и заданные области, имеющие заданную высоту от верхней панели, относящиеся к областям, образованным в вертикальных стенках, образуются в качестве промежуточной штампованной детали.

На этапе штамповки,

начинают проталкивание промежуточной штампованной детали в матрицу основным пуансоном, при котором верхняя панель промежуточной штампованной детали располагают между основным пуансоном и опорным элементом.

После этого продолжается проталкивание основного пуансона относительно матрицы до нижней мертвой точки для проталкивания для того, чтобы принимать опорный элемент в матрицу и чтобы образовывать вертикальные стенки из избыточных областей, относящихся к областям, образованным в вертикальных стенках, за исключением заданных областей.

После этого начинают проталкивание вспомогательного пуансона относительно матрицы и опорного элемента, и проталкивание вспомогательного пуансона продолжают до нижней мертвой точки для проталкивания для того, чтобы образовывать фланцы из избыточных областей промежуточной штампованной детали.

Вышеописанный способ изготовления (2) или (4) предпочтительно представляет собой следующее.

Заданная высота h (мм) удовлетворяет условию формулы (1) следующим образом:

Rp≤h≤H-Rp...(1),

где в формуле (1), H представляет собой высоту (мм) штампованной детали, и Rp представляет собой радиус кривизны (мм) в поперечном сечении ребра.

Вышеописанный способ изготовления может представлять собой следующее.

Часть с изменяющейся формой, относящаяся к ребру, характеризуется по меньшей мере одним из следующего (a)-(f):

(a) высота ребра изменяется;

(b) длина дуги в поперечном сечении ребра изменяется;

(c) ребро закручивается;

(d) ребро изгибается в направлении ширины;

(e) ребро выступает или выполнено с углублением в направлении ширины; и

(f) радиус кривизны в поперечном сечении ребра изменяется.

(5) Устройство для изготовления штампованной детали в соответствии с вариантом осуществления настоящего изобретения представляет собой устройство для изготовления штампованной детали из исходного материала.

Штампованная деталь включает верхнюю панель, вертикальные стенки, соответственно продолжающиеся от обоих концов верхней панели, и ребра между вертикальными стенками и верхней панелью, и включающей часть с изменяющейся формой в части ребер.

Устройство для изготовления включает:

пуансон, включающий переднюю торцевую поверхность, соответствующую верхней панели, боковые поверхности, и заплечики пуансона, соответствующие ребрам;

опорный элемент, расположенный напротив передней торцевой поверхности пуансона;

матрицу, выполненную с возможностью приема опорного элемента; и

механизм регулирования опорного элемента, регулирующий расстояние от передней торцевой поверхности пуансона до опорного элемента.

(6) Устройство для изготовления штампованной детали в соответствии с вариантом осуществления настоящего изобретения включает пуансон, опорную деталь, матрицу и механизм регулирования опорного элемента.

Пуансон включает переднюю торцевую поверхность, боковые поверхности и заплечики пуансона, предусмотренные между передними торцевыми поверхностями и боковыми поверхностями, и включающий часть с изменяющейся формой в продольном направлении в части, относящейся к заплечикам пуансона, причем часть с изменяющейся формой изменяет форму.

Опорный элемент расположен напротив передней торцевой поверхности пуансона, по меньшей мере, в поперечном сечении, перпендикулярном продольному направлению заплечиков пуансона в части с изменяющейся формой.

Матрица включает вогнутую часть, выполненную с возможностью приема опорного элемента в поверхность, противоположную передней торцевой поверхности пуансона, и угловые части, чьи участки, расположенные напротив заплечиков пуансона, имеют формы, которые соответствуют формам заплечиков пуансона.

Механизм регулирования опорного элемента регулирует расстояние между передней торцевой поверхностью пуансона и опорным элементом.

(7) Вышеописанное устройство (5) может представлять из себя следующее.

Механизм регулирования опорного элемента

удерживает опорный элемент в положении на заданном расстоянии от пуансона в период времени, когда начинают проталкивание исходного материала в матрицу пуансоном или сразу после этого до тех пор, пока проталкивание пуансона относительно матрицы на достигнет заданного расстояния около нижней мертвой точки для проталкивания, и

матрица принимает опорный элемент, когда проталкивание пуансона относительно матрицы достигает заданного расстояния около нижней мертвой точки.

В вышеописанном устройстве (7) заданное расстояние составляет от 3 мм до 30 мм.

(8) Производственная линия в соответствии с вариантом осуществления настоящего изобретения представляет собой производственную линию для изготовления штампованной детали из исходного материала.

Штампованная деталь включает верхнюю панель, вертикальные стенки, соответственно продолжающиеся от обоих концов верхней панели, ребра между вертикальными стенками и верхней панелью, и фланцы, продолжающиеся от концов соответствующих вертикальных стенок, и включающей часть с изменяющейся формой в части ребер.

Производственная линия включает устройство для изготовления по любому вышеописанного (5)-(7), и второе устройство для изготовления, выполняющее штамповку на промежуточной штампованной детали, полученной устройством для изготовления.

Промежуточная штампованная деталь представляет собой деталь, в которой образованы области, имеющие заданную высоту от верхней панели, относящиеся к областям вертикальных стенок.

Второе устройство для изготовления включает:

основной второй пуансон, включающий переднюю торцевую поверхность, соответствующую верхней панели, боковые поверхности, соответствующие вертикальным стенкам, заплечики пуансона, соответствующие ребрам, и угловые части, соответствующие ребрам между вертикальными стенками и фланцами;

вспомогательный второй пуансон, расположенный смежно со основным вторым пуансоном и включающий передние торцевые поверхности, соответствующие фланцам;

второй опорный элемент, расположенный напротив передней торцевой поверхности основного второго пуансона;

вторую матрицу, включающую заплечики матрицы, соответствующие ребрам между вертикальными стенками и фланцами, и передние торцевые поверхности, соответствующие фланцам, причем вторая матрица выполнена с возможностью приема второго опорного элемента; и

механизм регулирования вспомогательного пуансона, обеспечивающий время задержки проталкивания промежуточной штампованной детали во вторую матрицу вспомогательным вторым пуансоном относительно проталкивания промежуточной штампованной детали во вторую матрицу основным вторым пуансоном.

Вышеописанная (8) производственная линия для изготовления штампованной детали предпочтительно использует следующую конфигурацию.

Механизм регулирования вспомогательного пуансона

начинает проталкивание вспомогательного второго пуансона относительно второй матрицы после того, как проталкивание основного второго пуансона относительно второй матрицы достигает нижней мертвой точки.

Вышеописанная (8) производственная линия предпочтительно представляет собой следующее.

Матрица устройства для изготовления образована таким образом, что заданная высота h (мм) удовлетворяет условиям формулы (1) следующим образом:

Rp≤h≤H-Rp...(1),

где в формуле (1), H представляет собой высоту (мм) штампованной детали, и Rp представляет собой радиус кривизны (мм) в поперечном сечении ребра.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обеспечивается уменьшение возможности возникновения трещин в области части с изменяющейся формой, даже в случае, когда, например, при формообразовании штампованной детали, имеющей каналообразное поперечное сечение или шляпообразное поперечное сечение, включающее часть с изменяющейся формой в части ребра в качестве исходного материала используется лист из высокопрочной стали. Кроме того, обеспечивается уменьшение возможности изгибания вертикальных стенок при образовании штампованной детали, имеющей шляпообразное поперечное сечение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

фиг.1 представляет собой вид поперечного сечения, схематически показывающего иллюстративную конструкцию штамповочного устройства, выполняющего основную штамповку посредством гибки.

Фиг.2A представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.2B представляет собой вид в перспективе, показывающий часть A из фиг.2A увеличенным образом.

Фиг.3 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.4 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.5 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.6 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.7 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.8 представляет собой вид в перспективе, показывающий пример штампованной детали, имеющей относительно сложную форму.

Фиг.9 представляет собой вид в перспективе, показывающий пример конструкции первого устройства для изготовления, используемого для производства штампованной детали в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.10 представляет собой вид в перспективе, показывающий пример конструкции второго устройства для изготовления, используемого для изготовления штампованной детали в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.11A представляет собой схему, показывающую состояние первого этапа штамповки посредством первого устройства для изготовления в первом варианте осуществления, и показывающий состояние до начала формообразования.

Фиг.11B представляет собой схему, показывающую состояние первого этапа штамповки посредством первого устройства для изготовления в первом варианте осуществления, и показывающая состояние начальной фазы формообразования.

Фиг.11C представляет собой схему, показывающую состояние первого этапа штамповки первым устройством для изготовления в первом варианте осуществления, и показывающая состояние конечной фазы формообразования.

Фиг.11D представляет собой схему, показывающую состояние первого этапа штамповки посредством первого устройства для изготовления в первом варианте осуществления, и показывающая состояние при завершении формообразования.

Фиг.12A представляет собой схему, показывающую состояние второго этапа штамповки посредством второго устройства для изготовления в первом варианте осуществления, и показывающая состояние до начала формообразования.

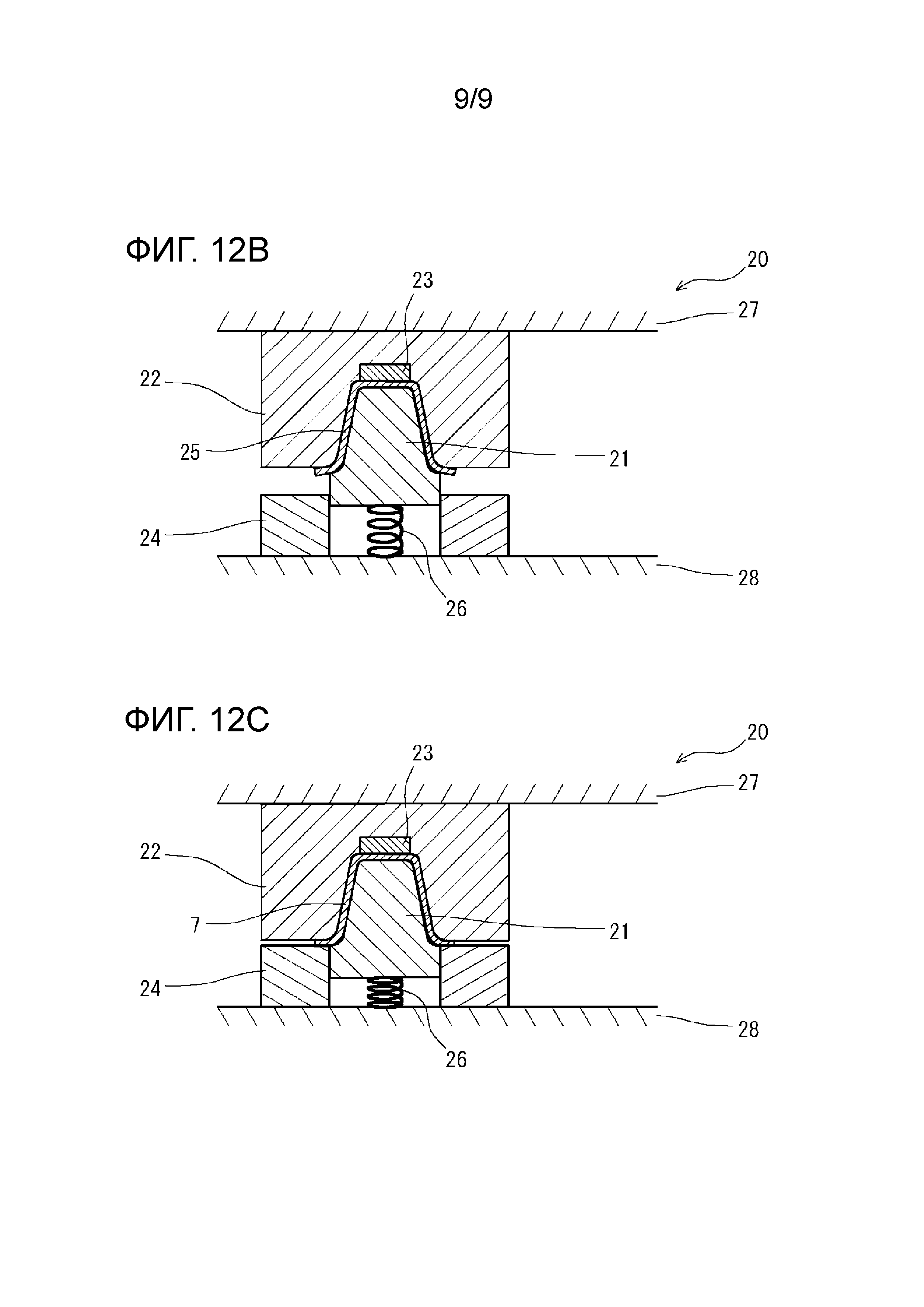

Фиг.12B представляет собой схему, показывающую состояние второго этапа штамповки посредством второго устройства для изготовления в первом варианте осуществления, и показывающая состояние конечной фазы формообразования.

Фиг.12C представляет собой схему, показывающую состояние второго этапа штамповки посредством второго устройства для изготовления в первом варианте осуществления, и показывающая состояние при завершении формообразования.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В результате проведенного анализа по решению вышеописанных задач, изобретатели пришли к выводам (A) и (B).

(A) При формообразовании посредством гибки с опорным элементом штампованной детали, имеющей каналообразное поперечное сечение или шляпообразное поперечное сечение, включающей часть с изменяющейся формой в части ребра, участок листа из металлического материала, который принимает форму верхней панели, от начала до конца ограничивается пуансоном и опорным элементом. По этой причине, как изгибающее напряжение, так и растягивающее напряжение воздействуют на часть с изменяющейся формой. Поэтому область части с изменяющейся формой и область рядом с ней подвергаются деформации от изгибания и растягивания. Следовательно, в области части с изменяющейся формой и в области рядом с ней имеется тенденция к возникновению избыточной деформации/избыточного напряжения. Такая избыточная деформация/избыточное напряжение вызывает трещины.

Соответственно, можно сказать, что вероятность возникновения трещин может быть снижена при подавлении избыточной деформации/избыточного напряжения посредством устранениядеформации от растягивания и изгибания в части с изменяющейся формой. Для этого можно устранить ограничение листа из металлического материала пуансоном и опорным элементом во время формообразования.

(B) При формообразовании штампованной детали, имеющей шляпообразное поперечное сечение, посредством гибки с опорным элементом, формообразование верхней панели, вертикальных стенок и фланцев выполняется одновременно. В этом случае из-за обратного хода пружины вертикальные стенки стремятся закручиваться наружу. Для того чтобы уменьшить деформацию вертикальных стенок, формообразование фланцев может быть выполнено в последнюю очередь.

Настоящее изобретение было выполнено на основе вышеописанных выводов. Далее приводится описание вариантов осуществления настоящего изобретения со ссылкой на чертежи.

Первый вариант осуществления

Фиг.9 представляет собой вид в перспективе, показывающий пример конструкции первого устройства для изготовления, используемого в производстве штампованной детали в первом варианте осуществления настоящего изобретения. Фиг.10 представляет собой вид в перспективе, показывающий пример конструкции второго устройства для изготовления, используемого в производстве штампованной детали в первом варианте осуществления настоящего изобретения. В первом варианте осуществления показан случай, при котором изготавливается первая иллюстративная штампованная деталь 7, имеющая шляпообразное поперечное сечение, показанная на вышеописанной фиг.2. В первом варианте осуществления штампованная деталь изготавливается последовательно посредством первого этап штамповки и второго этапа штамповки. На первом этапе штамповки используется первое штамповочное устройств 10 (первое устройство для изготовления), показанное на фиг.9. На втором этапе штамповки используется второе штамповочное устройство 20 (второе устройство для изготовления), показанное на фиг.10. То есть, первое штамповочное устройство 10 и второе штамповочное устройство 20 являются устройствами, составляющими производственную линию.

Фиг.11A-11D представляют собой чертежи, показывающие состояния на первом этапе штамповки, выполняемого первым устройством для изготовления в первом варианте осуществления. На этих чертежах на фиг.11A показано состояние перед началом формообразования. На фиг.11B показано состояние начальной фазы формообразования. На фиг.11C показано состояние конечной фазы формообразования. На фиг.11D показано состояние при законченном формообразовании. Фиг.12A-12C представляют собой чертежи, показывающие состояния на втором этапе штамповки, выполняемого вторым устройством для изготовления в первом варианте осуществления. На этих чертежах на фиг.12A показано состояние до начала формообразования. На фиг.12B показано состояние конечной фазы формообразования. На фиг.12C показано состояние при законченном формообразовании. На этих чертежах показаны поперечные сечения области части с изменяющейся формой.

Первое устройство для изготовления

Как показано на фиг.9 и фиг.11A-11D, первое штамповочное устройство 10 включает первый пуансон 11 в качестве нижнего штампа, и включает первую матрицу 12 и первый опорный элемент 13 в качестве верхнего штампа. То есть, первый пуансон 11 составляет пару с первой матрицей 12 и с первым опорным элементом 13. Следует отметить, что на фиг.9 первая матрица 12 показана пунктирными линиями для лучшего понимания конструкции.

Первый пуансон 11 включает верхнюю поверхность 11a (переднюю торцевую поверхность), две боковые поверхности 11b и заплечики 11с пуансона, предусмотренные между верхней поверхностью 11a и боковыми поверхностями 11b. Заплечики 11с пуансона являются областями, соединяющими верхнюю поверхностью 11a с боковыми поверхностями 11b. Форма верхней поверхности 11a является формой, которая соответствует верхней панели штампованной детали. Формы боковых поверхностей 11b являются формами, которые соответствуют вертикальным стенкам штампованной детали. Формы заплечиков 11с пуансона, являются формами, которые соответствуют ребрам штампованной детали. Часть с изменяющейся формой, которая изменяет форму, образована в продольном направлении в части, относящейся к заплечику 11с пуансона в продольном направлении. Форма части с изменяющейся формой такого заплечика 11с пуансона, является формой, соответствующей части с изменяющейся формой, которая расположена в части, относящейся к ребру штампованной детали. То есть, заплечик 11с пуансона изменяет поперечное сечение в своем продольном направлении или включает часть, в которой продольное направление искривляется.

Первый опорный элемент 13 расположен напротив верхней поверхности 11a первого пуансона 11. Первая матрица 12 включает вогнутую часть 12c в положении напротив верхней поверхности 11a первого пуансона 11. Первый опорный элемент 13 может быть введен в эту вогнутую часть 12c. Первый опорный элемент 13 составляет часть первой матрицы 12 при введении в вогнутую часть 12c первой матрицы 12. Кроме того, первая матрица 12 включает угловые части 12d в положениях напротив заплечиков 11с первого пуансона 11. Формы этих угловых частей 12d являются формами, которые соответствуют заплечикам 11с пуансона. Кроме того, первая матрица 12 включает две первые внутренние боковые поверхности 12a, смежные угловым частям 12d. Первые внутренние боковые поверхности 12a расположены напротив боковых поверхностей 11b первого пуансона 11. Формы первых внутренних боковых поверхностей 12a являются формами, которые соответствуют заданным областям вертикальных стенок штампованной детали, причем заданные области имеют заданную высоту h от верхней панели. Кроме того, первая матрица 12 включает две внутренние боковые поверхности 12b, смежные первым внутренним боковым поверхностям 12a. Расстояние между противоположными вторыми внутренними боковыми поверхностями 12b сильно увеличивается наружу в направлении ширины первой матрицы 12.

Как показано на фиг.11A-11D, первый опорный элемент 13 опирается на прижим 15 матрицы, который прижимает первую матрицу 12 через первый прижимной элемент 16. Первый прижимной элемент 16 является гидравлическим цилиндром, газовым цилиндром, пружиной, резиновым элементом и так далее, и прилагает направленную вниз силу (силу, направленную к первому пуансону 11) к первому опорному элементу 13. На фиг.11A-11D, рычаг 13а выступает из первого опорного элемента 13, и между этим рычагом 13a и прижимом 15 матрицы предусмотрен первый прижимной элемент 16. В то время, когда первый опорный элемент 13 опирается через первый прижимной элемент 16, первый опорный элемент 13 может опираться на ползун, работающий как единое целое с первой матрицей 12 или с прижимом 15 матрицы.

При этом первое штамповочное устройство 10 включает механизм регулирования опорного элемента, который регулирует расстояние от верхней поверхности 11a первого пуансон 11 до первого опорного элемента 13. Механизм регулирования опорного элемента представляет собой, например, следующее. Как показано на фиг.11A-11D, прямо под рычагом 13a, выступающим из первого опорного элемента 13, предусмотрен блок 17. Этот блок 17 опирается на прижим 18 пуансона, который прижимает первый пуансон 11 через второй прижимной элемент 19. Второй прижимной элемент 19 является гидравлическим цилиндром, газовым цилиндром, пружиной, резиновым элементом и так далее, и прилагает направленную вверх силу (силу, направленную к первой матрице 12) к блоку 17. Направленная вверх сила, прилагаемая к блоку 17 вторым прижимным элементом 19, больше, чем направленная вниз сила, прилагаемая к первому опорному элементу 13 первым прижимным элементом 16. В то время, когда блок 17 опирается через второй прижимной элемент 19, блок 17 может опираться на основание пресса.

При использовании регулировочного механизма опорного элемента, как показано на фиг.11A, первый опорный элемент 13 опускается вслед за первой матрицей 12, и когда расстояние от первого опорного элемента 13 до верхней поверхности 11a первого пуансона 11 достигает заданного значения, рычаг 13а вступает в контакт с блоком 17. После этого, как показано на фиг.11B, даже если опускание первой матрицы 12 продолжается далее, первый опорный элемент 13 удерживается в положении до тех пор, пока первый опорный элемент 13 не будет введен в вогнутую часть 12c первой матрицы 12. Это происходит потому что первый опорный элемент 13 подвергается воздействию действующей вверх силы от второго прижимного элемента 19, которая больше, чем действующая вниз сила от первого прижимного элемента 16. Затем, как показано на фиг.11C и 11D, после того как первый опорный элемент 13 будет введен в вогнутую часть 12c первой матрицы 12, первый опорный элемент 13 будет опускаться вместе с первой матрицей 12.

Второе устройство для изготовления

Как показано на фиг.10 и фиг.12A-12C, второе штамповочное устройство 20 включает основной второй пуансон 21 и вспомогательный второй пуансон 24 в качестве нижнего штампа, и включает вторую матрицу 22 и второй опорный элемент 23 в качестве верхней матрицы. То есть, основной второй пуансон 21 и вспомогательный второй пуансон 24 образуют пару со второй матрицей 22 и вторым опорным элементом 23. Следует отметить, что на фиг.10 вторая матрица 22 показана пунктирными линиями для лучшего понимания конструкции.

Основной второй пуансон 21 включает верхнюю поверхность 21a (переднюю торцевую поверхность), две боковые поверхности 21b и заплечики 21c пуансона, предусмотренные между верхней поверхностью 21a и боковыми поверхностями 21b. Заплечики 21с пуансона являются областями, соединяющими верхнюю поверхность 21a с боковыми поверхностями 21b. Форма верхней поверхности 21a является формой, соответствующей верхней панели штампованной детали. Формы боковых поверхностей 21b являются формами, соответствующими вертикальным стенкам штампованной детали. Формы заплечиков 21с пуансона являются формами, соответствующими ребрам штампованной детали. Часть с изменяющейся формой, которая изменяет форму, образована в части, относящейся к заплечику 21с пуансона в продольном направлении. Форма части с изменяющейся формой этого заплечика 21с пуансона является формой, которая соответствует части с изменяющейся формой, которая находится в части, относящейся к ребру штампованной детали. Кроме того, основной второй пуансон 21 включает искривленные поверхности 21d, смежные его боковым поверхностям 21b.

Вспомогательный второй пуансон 24 расположен снаружи основного второго пуансона 21 и примыкает к основному второму пуансону 21. Вспомогательный второй пуансон 24 включает верхние поверхности 24a (передние торцевые поверхности). Формы верхних поверхностей 24a являются формами, которые соответствуют фланцам штампованной детали.

Второй опорный элемент 23 расположен напротив верхней поверхности 21a основного второго пуансона 21. Вторая матрица 22 включает вогнутую часть 22c в положении напротив верхней поверхности 21a основного второго пуансона 21. Второй опорный элемент 23 может быть введен в вогнутую часть 22c. Второй опорный элемент 23 является частью второй матрицы 22 после введения в вогнутую часть 22c второй матрицы 22. Кроме того, вторая матрица 22 включает угловые части 22d в положениях, противоположных заплечиков 21с основного второго пуансона 21. Формы угловых частей 22d являются формами, которые соответствуют формам заплечиков 21с пуансона. Кроме того, вторая матрица 22 включает две внутренние боковые поверхности 22a, смежные угловым частям 22d. Внутренние боковые поверхности 22a противоположны боковым поверхностям 21b основного второго пуансона 21. Формы внутренних боковых поверхностей 22a являются формами, которые соответствуют вертикальным стенкам штампованной детали. Кроме того, вторая матрица 22 включает два заплечика 22e матрицы, смежных внутренним боковым поверхностям 22a. Формы заплечиков 22e матрицы являются формами, которые соответствуют ребрам, расположенным между вертикальными стенками и фланцами штампованной детали. Кроме того, вторая матрица 22 включает две нижние поверхности 22e (передние торцевые поверхности), смежные заплечикам 22e матрицы. Нижние поверхности 22e расположены напротив вспомогательного второго пуансона 24.

Как показано на фиг.12A-12C, второй опорный элемент 23 опирается на прижим 27 матрицы, который прижимает вторую матрицу 22 через третий прижимной элемент (не показан). Третий прижимной элемент является гидравлическим цилиндром, газовым цилиндром пружиной, резиновым элементом и так далее, и прилагает действующую вниз силу (силу, направленную на основной второй пуансон 21) ко второму опорному элементу 23. В то время, когда второй опорный элемент 23 опирается через третий прижимной элемент, второй опорный элемент 23 может также опираться на ползун, который действует как единое целое со второй матрицей 22 или с прижимом 27 матрицы.

При этом второе штамповочное устройство 20 включает механизм регулирования вспомогательного пуансона, который обеспечивает более позднее проталкивание вспомогательного второго пуансона 24 относительно второй матрицы 22, чем проталкивание основного второго пуансона 21 относительно второй матрицы 22. Механизм регулирования вспомогательного пуансона сконструирован, например, следующим образом. Как показано на фиг. 12A-12C, вспомогательный второй пуансон 24 прижимается прижимом 28 пуансона. Основной второй пуансон 21 выступает из вспомогательного второго пуансона 24 и опирается на прижим 28 пуансона через четвертый прижимной элемент 26. Четвертый прижимной элемент 26 является гидравлическим цилиндром, газовым цилиндром, пружиной, резиновым элементом или и так далее, и прилагает направленную вверх силу (силу, направленную ко второй матрице 22) к основному второму пуансону 21. Направленная вверх сила, прилагаемая к основному второму пуансону 21 четвертым прижимным элементом 26, больше, чем направленная вниз сила, прилагаемая ко второму опорному элементу 23 третьим прижимным элементом. В то время, когда основной второй пуансон 21 опирается через четвертый прижимной элемент 26, основной второй пуансон 21 может опираться на основание пресса.

При использовании механизма регулирования вспомогательного пуансона, как показано на фиг.12A и 12B, второй опорный элемент 23 вставляется в вогнутую часть 22c второй матрицы 22, после опускания второй матрицы 22. Таким образом, проталкивание основного второго пуансона 21 относительно второй матрицы 22 завершается. Далее, когда опускание второй матрицы 22 продолжается, основной второй пуансон 21 опускается как единое целое со второй матрицей 22 и со вторым опорным элементом 23. Таким образом, выполняется проталкивание вспомогательного второго пуансона 24 относительно второй матрицы 22.

Изготовление штампованной детали

Способ изготовления штампованной детали 7 посредством вышеописанного первого штамповочного устройства 10 (первого устройства для изготовления) и второго штамповочного устройства 20 (второе устройство для изготовления) включает каждый из следующих этапов.

Подготовительный этап

Как показано на фиг.9 и фиг.11A, металлический лист 14 подготавливают в качестве исходного материала. Например, в качестве металлического листа 14 может быть использован лист из высокопрочной стали, имеющей прочность при растяжении, составляющую 590 МПа или более. Металлический лист 14 может быть металлическим листом, имеющим класс прочности при растяжении, соответствующий 1180 Мпа. Кроме того, лист из нержавеющей стали, алюминиевый лист, медный лист и так далее, также может быть использован в качестве металлического листа 14.

[Первый этап штамповки]

Как показано на фиг.9 и фиг.11A-11D, на первом этапе штамповки формообразование посредством гибки выполняется на металлическом листе 14 при использовании первого штамповочного устройства 10 для изготовления промежуточной штампованной детали 25. Промежуточная штампованная деталь 25 включает верхнюю панель 25a, ребра 25b и вертикальные стенки 25c. Верхняя панель 25a соответствует верхней панели 7a штампованной детали 7. Ребра 25b соответствуют ребрам 7b штампованной детали 7. Область вертикальной стенки 25c разделена на заданную область 25ca, ведущую к ребру 25b, и на избыточную область 25cb, ведущую к первой вертикальной стенке 25c. Заданная область 25ca соответствует области, имеющей заданную высоту h от верхней панели 7a до области вертикальной стенки 7с штампованной детали 7. Избыточная область 25cb является областью, расположенной за заданной высотой h. То есть, избыточная область 25cb является областью, образованной в вертикальной стенке 7с штампованной детали 7, исключая заданную область 25ca. Следует отметить, что область, которая преобразуется во фланец 7d штампованной детали 7, также входит в состав избыточной области 25cb. Далее будет дано конкретное описание состояний на первом этапе штамповки.

После размещения металлического листа 14 на первом пуансоне 11 первую матрицу 12 опускают. При этом рычаг 13а отделенот блока 17, и первый опорный элемент 13 опускается как единое целое с первой матрицей 12. Далее, как показано на фиг.11A, рычаг 13а контактирует с блоком 17. В этот момент расстояние первого опорного элемента 13 от верхней поверхности 11a первого пуансона 11 достигает заданного значения. Кроме того, вторые внутренние боковые поверхности 12b первой матрицы 12 контактируют с обеими кромками металлического листа 14. Опускание первого опорного элемента 13 ограничивается контактом между рычагом 13a и блоком 17.

Опускание первой матрицы 12 продолжается далее. Таким образом, начинается проталкивание металлического листа 14 в первую матрицу 12 первым пуансоном 11d и начинается гибка металлического листа 14. В этой ситуации, как показано на фиг.11B, так как опускание первого опорного элемента 13 ограничивается, первый опорный элемент 13 удерживается в положении на заданном расстоянии от верхней поверхности 11a первого пуансона 11. Поэтому металлический лист 14 постепенно деформируется до контакта с первым опорным элементом 13. Однако металлический лист 14 не располагается между первым опорным элементом 13 и первым пуансоном 11. То есть, металлический лист 14 не ограничивается первым опорным элементом 13 и первым пуансоном 11.

Когда опускание первой матрицы 12 продолжается далее, как показано на фиг.11C, проталкивание первого пуансона 11 относительно первой матрицы 12 достигает заданного расстояния около нижней мертвой точки для проталкивания. В это время первый опорный элемент 13 вставляется в вогнутую часть 12c первой матрицы 12 и становится единым целым с первой матрицей 12. То есть, в период времени, когда начинается проталкивание металлического листа 14 в первую матрицу 12 первым пуансоном 11, или сразу после этого до тех пор, пока проталкивание первого пуансона 11 относительно первой матрицы 12 не достигнет заданного расстояния около нижней мертвой точки для проталкивания, первый опорный элемент 13 удерживается в положении на расстоянии от верхней поверхности 11a первого пуансона 11.

Далее, первую матрицу 12 и первый опорный элемент 13 опускают, и проталкивание первого пуансона 11 относительно первой матрицы 12 и первого опорного элемента 13 продолжается до нижней мертвой точки. Таким образом, образуется верхняя панель 25a и ребра 25b. Одновременно с этим образуются заданные области 25ca вертикальных стенок 25c. Таким образом, выполняется промежуточная формованная деталь 25. Верхняя панель 25a и ребра 25b промежуточной штампованной детали 25 соответствуют формам верхней панели 7a и ребрам 7b штампованной детали 7 (часть, относящаяся к ребрам 7b, включает часть с изменяющейся формой).

На первом этапе штамповки при использовании первого штамповочного устройства 10, как описано выше, металлический лист 14 не ограничивается первым опорным элементом 13 и первым пуансоном 11 до нижней мертвой точки для проталкивания первого пуансона 11 относительно первой матрицы 12 и первого опорного элемента 13. Следовательно, во время формообразования ограничение металлического листа пуансоном и матрицей устраняется. Это также устраняет деформацию от изгибания и растяжения в части с изменяющейся формой и избыточная деформация/избыточное напряжение подавляется. В результате, даже в случае, когда в качестве исходного материала используется лист из высокопрочной стали, обеспечивается уменьшение возможности возникновения трещин в области части с изменяющейся формой.

Как описано выше, во время формообразования на первом этапе штамповки первый опорный элемент 13 временно удерживается в положении на расстоянии от верхней поверхности 11a первого пуансона 11. Заданное расстояние предпочтительно составляет от 3 мм до 30 мм. Причина это заключается в следующем. Когда заданное расстояние меньше, чем 3 мм, существует возможность того, что лист из металлического материала будет подвергаться ограничению. С другой стороны, когда заданное расстояние больше, чем 30 мм, металлический лист 14 не контактирует с первым опорным элементом 13 во время формообразования, и первый опорный элемент 13 теряет причину для своего существования.

Кроме того, при формообразовании на первом этапе штамповки образуются заданные области 25ca, имеющие заданную высоту h от верхней панели 7a, представляющие собой области вертикальных стенок 7c штампованной детали 7. Заданная высота h (мм) предпочтительно удовлетворяет условию формулы (1) следующим образом.

Rp≤h≤H-Rp...(1)

В вышеприведенной формуле (1), H представляет собой высоту (мм) штампованной детали, и Rp представляет собой радиус кривизны (мм) в поперечном сечении ребра.

Здесь радиус кривизны Rp, более точно, является радиусом кривизны внутренней и наружной окружностей ребра. То есть, он соответствует радиусу кривизны заплечика первого пуансона.

Кроме того, заданная высота h может удовлетворять условию формулы (2) следующим образом.

H/4≤h≤3×H/4...(2)

Второй этап штамповки

Как показано на фиг.10 и фиг.12A-12C, на втором этапе штамповки формообразование посредством гибки выполняется на промежуточной штампованной детали 25 при использовании второго штамповочного устройства 20 для изготовления конечной штампованной детали 7. Далее будет дано конкретное описание состояний на втором этапе штамповки.

После размещения промежуточной штампованной детали 25 на втором основном пуансоне 21 вторую матрицу 22 опускают. Таким образом, второй опорный элемент 23 опускается как одно целое со второй матрицей 22. Затем, как показано на фиг.12A, второй опорный элемент 23 контактирует с верхней панелью 25a промежуточной штампованной детали 25. Таким образом, промежуточная штампованная деталь 25 располагается между вторым опорным элементом 23 и основным вторым пуансоном 21. Кроме того, опускание второго опорного элемента 23 ограничивается в положении, при котором промежуточная штампованная деталь 25 ограничивается вторым опорным элементом 23 и основным вторым пуансоном 21.

Опускание второй матрицы 22 продолжается далее. Таким образом, начинается проталкивание промежуточной штампованной детали 25 во вторую матрицу 22 основным вторым пуансоном 21, и начинается гибка промежуточной штампованной детали 25.

Когда опускание второй матрицы 22 продолжается далее, как показано на фиг.12B, проталкивание основным вторым пуансоном 21 относительно второй матрицы 22 достигает нижней мертвой точки для проталкивания. При этом второй опорный элемент 23 вставляется в вогнутую часть 22c второй матрицы 22 и становится единым целым со второй матрицей 22. В тоже время основной второй пуансон 21 становится единым целым со второй матрицей 22 и со вторым опорным элементом 23. Таким образом, полностью образуется верхняя панель 7a и ребра 7b штампованной детали 7. Кроме того, области вертикальных стенок 7c штампованной детали 7 полностью образуются из заданных областей 25ca промежуточной штампованной детали 25, и из избыточных областей 25cb промежуточной штампованной детали 25.

Опускание второй матрицы 22 и второго опорного элемента 23 продолжается далее. Таким образом, начинается проталкивание промежуточной штампованной детали 25 во вторую матрицу 22 и во второй опорный элемент 23 вспомогательным вторым пуансоном 24. Затем вторую матрицу 22 и второй опорный элемент 23 опускают, и проталкивание вспомогательного второго пуансона 24 относительно второй матрицы 22 и второго опорный элемент 23 продолжается до нижней мертвой точки. Таким образом, из избыточных областей 25cb промежуточной штампованной детали 25 образуются фланцы 7d. Таким образом, образуется штампованная деталь 7.

На втором этапе штамповки при использовании второго штамповочного устройства, 20 как описано выше, в заключение выполняется штамповка фланцев. Таким образом, существует возможность уменьшения закручивания вертикальных стенок, которое возникает из-за обратного хода пружины. То есть, улучшается способность сохранения формы.

Соответственно, даже в случае, когда изготавливается штампованная деталь, имеющая относительно сложную форму, существует возможность увеличения прочности, и существует возможность увеличения степени свободы при конструировании.

Штампованная деталь

Первая иллюстративная штампованная деталь 7, имеющая шляпообразное поперечное сечение, показанная на вышеописанной фиг.2A, была изготовлена в соответствии со способом изготовления первого варианта осуществления. В качестве исходного материала был использован высокопрочный стальной лист из высокопрочной стали, имеющей класс прочности при растяжении, составляющий 590 МПа. В этой штампованной детали 7 трещина не возникала в областях частей 9 с изменяющейся формой.

Кроме того, изучалась максимальная главная деформация в областях частей 9 с изменяющейся формой. В штампованной детали 7 в соответствии с первым вариантом осуществления максимальная главная деформация составляла 0,22. С другой стороны, в штампованной детали 7, выполненной формообразованием посредством гибки с опорным элементом, показанным на фиг.1, максимальная главная деформация составляла 0,26.

Соответственно, изучалась величина закручивания вертикальных стенок 7c. Расстояние между нижними концами двух вертикальных стенок 7c был оценен как величина закручивания. Величина закручивания в штампованной детали 7 в соответствии с первым вариантом осуществления была уменьшена примерно на 13% по сравнению с величиной закручивания в штампованной детали, выполненной формообразованием посредством гибки с опорным элементом, показанной на вышеописанной фиг.1.

Штампованная деталь, изготавливаемая в первом варианте осуществления, не ограничивается первой иллюстративной штампованной деталью 7, имеющей шляпообразное поперечное сечение, показанное на фиг.2A. То есть, штампованная деталь может быть второй-седьмой иллюстративной штампованной деталью 7, показанной на вышеописанных фиг.3-8, в то время, когда часть ребра включает часть с изменяющейся формой. Иными словами, часть с изменяющейся формой ребра штампованной детали характеризуется по меньшей мере одним из следующего (a) - (f):

(a) высота ребра изменяется;

(b) длина дуги в поперечном сечении ребра изменяется;

(c) ребро закручивается;

(d) ребро изгибается в направлении ширины;

(e) ребро выступает или выполнено с углублением в направлении ширины; и

(f) радиус кривизны в поперечном сечении ребра изменяется.

Следует отметить, что во второй-седьмой иллюстративных штампованных деталях 7, показанных на вышеописанных фиг. 3-8, существует вероятность образования морщины в областях частей 9 с изменяющейся формой и в области рядом с ней. В соответствии с первым вариантом осуществления существует возможность подавления такой морщины.

Кроме того, два ребра штампованной детали не обязательно должны быть параллельны. Например, два ребра могут пересекаться на своих концах.

Второй вариант осуществления

Второй вариант осуществления основан на первом варианте осуществления и модифицирует часть первого варианта осуществления. Когда основной целью является уменьшение трещины в области части с изменяющейся формой, второй этап штамповки посредством вышеописанного второго штамповочного устройства может быть пропущен. В этом случае, как и для первой матрицы 12, показанной на фиг.9 и фиг.11A-11D, вторые внутренние боковые поверхности 12b пропущены, и первые внутренние боковые поверхности 12a, имеющие формы, соответствующие вертикальным стенкам 7c штампованной детали 7, продолжаются к областям вторых внутренних боковых поверхностей 12b. Таким образом, конечная штампованная деталь образуется на первом этапе штамповки посредством вышеописанного первого штамповочного устройства. Второй вариант осуществления может быть применен для изготовления штампованной детали, чья высота не такая большая и, в особенности, он может быть применен для изготовления штампованной детали, имеющей каналообразное поперечное сечение без фланцев.

Третий вариант осуществления

Третий вариант осуществления основан на первом варианте осуществления и модифицирует часть первого варианта осуществления. Когда основной целью является уменьшение трещины в области части с изменяющейся формой, как в вышеописанном втором варианте осуществления, в вышеописанном втором этапе штамповки может быть выполнено простое формообразование посредством гибки с опорным элементом на промежуточной штампованной детали, или на промежуточной штампованной детали может быть выполнено формообразование посредством гибки без опорного элемента.

Четвертый вариант осуществления

Четвертый вариант осуществления основан на первом варианте осуществления и модифицирует часть первого варианта осуществления. Когда основной целью является уменьшение закручивания вертикальных стенок, первый этап штамповки посредством вышеописанного первого штамповочного устройства может быть пропущен. В этом случае на втором этапе штамповки посредством вышеописанного второго штамповочного устройства металлический лист используется в качестве исходного материала, и образуется конечная штампованная деталь. Кроме того, вместо первого этапа штамповки может быть введен предварительной этап штамповки, и вышеописанная промежуточная штамповочная деталь может быть образована на этом предварительном этапе штамповки. На предварительном этапе штамповки может быть выполнено простое формообразование посредством гибки с опорным элементом на металлическом листе.

Также, без сомнения, настоящее изобретение не ограничивается вышеописанными вариантами осуществления, и могут быть выполнены различные модификации без отхода от сущности настоящего изобретения. Например, хотя первое штамповочное устройство вышеописанных вариантов осуществления имеет конструкцию, которая включает первый пуансон в качестве нижнего штампа, и включает первую матрицу и первый опорный элемент в качестве верхнего штампа, первое штамповочное устройство вышеописанных вариантов осуществления может иметь конструкцию, в которой введение верхнего и нижнего штампов перевернуто. Хотя второе штамповочное устройство вышеописанных вариантов осуществления имеет конструкцию, которая включает основной второй пуансон и вспомогательный второй пуансон в качестве нижнего штампа, и включает вторую матрицу второй опорный элемент в качестве верхней матрицы, второе штамповочное устройство вышеописанных вариантов осуществления может иметь конструкцию, в которой расположение верхнего и нижнего штампов перевернуто.

Кроме того, первый опорный элемент первого штамповочного устройства предпочтительно расположен напротив передней торцевой поверхности первого пуансона, по меньшей мере, в поперечном сечении, которое перпендикулярно продольному направлению заплечика пуансона в части с изменяющейся формой. То есть, первый опорный элемент предпочтительно предусмотрен в положении, которое, по меньшей мере, перекрывает часть с изменяющейся формой в ребре штампованной детали. Однако нет необходимости в том, чтобы первый опорный элемент был расположен в положении, которое перекрывает часть с изменяющейся формой в ребре штампованной детали. То есть, первый опорный элемент может быть предусмотрен в положении, которое перекрывается с частью, расположенной вблизи, если часть, расположенная вблизи, находится в пределах 100 мм от части с изменяющейся формой в ребре штампованной детали.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

7: штампованная деталь, 7a: верхняя панель, 7b: ребро, 7c: вертикальная стенка, 7d: фланец,

8: часть со ступенью в направлении высоты 9: часть с изменяющейся формой,

10: первое штамповочное устройство,

11: первый пуансон, 11a: передняя торцевая поверхность, 11b: боковая поверхность,

11c: заплечик пуансона,

13: первый опорный элемент, 13a: рычаг,

12: первая матрица, 12a: первая внутренняя боковая поверхность, 12b: вторая внутренняя боковая поверхность,

12c: вогнутая часть, 12d: угловая часть,

14: исходный материал (металлический лист), 15: прижим матрицы,

16: первый прижимной элемент, 17: блок,

18: прижим пуансона, 19: второй прижимной элемент,

20: второе штамповочное устройство,

21: основной второй пуансон, 21a: передняя торцевая поверхность, 21b: боковая поверхность,

21c: заплечик пуансона, 21d: искривленная поверхность,

22: вторая матрица, 22a: внутренняя боковая поверхность, 22c: вогнутая часть,

22d: угловая часть, 22e: заплечик матрицы, 22f: передняя торцевая поверхность,

23: второй опорный элемент,

24: вспомогательный второй пуансон, 24a: верхняя поверхность,

25: промежуточная формованная деталь,

25a: верхняя панель, 25b: ребро, 25c: вертикальная стенка,

25ca: заданная область, 25cb: избыточная область

26: четвертый прижимной элемент, 27: прижим матрицы, 28: прижим пуансона

Реферат

Изобретение относится к способу и производственной линии для изготовления штампованных деталей. Штампованная деталь содержит верхнюю панель, вертикальные стенки и ребра между вертикальными стенками и верхней панелью, и часть с изменяющейся формой в части ребер. Способ изготовления штампованной детали включает подготовительный этап, заключающийся в подготовке металлического листа в качестве исходного материала, и этап штамповки, заключающийся в выполнении штамповки на исходном материале с использованием пуансона, опорного элемента, расположенного напротив передней торцевой поверхности пуансона, и матрицы, выполненной с возможностью приема опорного элемента. Этап штамповки включает удерживание опорного элемента в положении на заданном расстоянии от пуансона в период времени, начиная от проталкивания исходного материала в матрицу пуансоном или сразу после этого до тех пор, пока проталкивание пуансоном относительно матрицы не достигнет заданного расстояния около нижней мертвой точки для проталкивания, принятие опорного элемента в матрице, когда проталкивание пуансона относительно матрицы достигает заданного расстояния около нижней мертвой точки, и продолжение проталкивания пуансона относительно матрицы и опорного элемента до нижней мертвой точки для того, чтобы образовывать верхнюю панель, ребра и вертикальные стенки. В результате обеспечивается уменьшение возникновения трещин в области части с изменяющейся формой и закручивания вертикальных стенок. 5 н. и 7 з.п. ф-лы, 12 ил.

Комментарии