Формованное горячей штамповкой изделие, использующий его конструктивный элемент и способ изготовления формованного горячей штамповкой изделия - RU2714357C1

Код документа: RU2714357C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к формованному горячей штамповкой изделию, использующему его конструктивному элементу и способу изготовления формованного горячей штамповкой изделия.

Испрашивается приоритет на основании заявки на патент Японии № 2016-138963, поданной 13 июля 2016 года, и заявки на патент Японии № 2017-077286, поданной 10 апреля 2017 года, содержание которых включено здесь путем ссылки.

УРОВЕНЬ ТЕХНИКИ

Конструктивные элементы транспортных средств (в частности, удлиненные элементы) должны иметь высокие характеристики при испытании на трехточечный изгиб, чтобы улучшить показатели безопасности при столкновениях. В ответ на это требование к настоящему времени были внесены различные предложения.

На чертежах в Патентном документе 1 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2008-265609) и в Патентном документе 2 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2008-155749) раскрыт ударопоглощающий элемент, включающий в себя участок, на котором стальной лист согнут в три слоя.

В Патентном документе 3 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2010-242168) раскрыт способ формирования выемки на участке стенки элемента, имеющего по существу корытообразную форму в поперечном сечении. В этом способе выемку формируют путем прессования участка стенки с использованием подающего электрический ток ролика. Поэтому в этом способе участок, выступающий от участка стенки перед формированием выемки, не формируется.

В Патентном документе 4 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2011-67841) раскрыт полый компонент столбчатой формы, в котором соединительная область между участком вертикальной стенки и участком верхней стенки продолжается наружу. Для увеличения количества линий ребра в поперечном сечении продолжающий участок не загнут.

В Патентном документе 5 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2011-83807) раскрыт способ изготовления компонента, имеющего корытообразную форму в поперечном сечении, в котором участок буртика желобчатой формы сформирован вдоль продольного направлении на участке вертикальной стенки.

В Патентном документе 6 (не прошедшая экспертизу заявка на патент Японии, первая публикация № 2013-27894) раскрыт компонент каркаса, имеющий усиливающий участок, образованный на соединительном участке между участком верхней стенки и участком вертикальной стенки. Усиливающий участок образован участком перекрытия, закругленным в полуцилиндрическую форму (см. [0015] в этом документе).

В Патентном документе 7 (не прошедшая экспертизу заявка на патент Японии, первая публикация № H9-249155) раскрыт соединительный конструктивный элемент, в котором угловой участок сформирован в эллиптической вогнутой форме или выгнутой форме.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2008-265609.

Патентный документ 2: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2008-155749.

Патентный документ 3: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2010-242168.

Патентный документ 4: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2011-67841.

Патентный документ 5: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2011-83807.

Патентный документ 6: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2013-27894.

Патентный документ 7: публикация патента Японии (выданный) № 3452441.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

В способах, описанных в Патентных документах 1-7, достигаются улучшение ударных характеристик и характеристик сжатия по сравнению с известным конструктивным элементом корытообразной формы. Однако в настоящее время требуется конструктивный элемент, способный дополнительно улучшить показатели безопасности при столкновениях, в качестве конструктивного элемента транспортного средства, такого как боковая часть нижнего обвязочного бруса. Другими словами, требуется штампованное изделие, имеющее более высокую прочность и более высокие характеристики при испытании на трехточечный изгиб.

Одной из целей настоящего изобретения, с учетом приведенных выше обстоятельств, является создание формованного горячей штамповкой изделия, имеющего высокую прочность и высокие характеристики при испытании на трехточечный изгиб, использующего его конструктивного элемента и способа изготовления формованного горячей штамповкой изделия.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

(1) В соответствии с аспектом настоящего изобретения формованное горячей штамповкой изделие, которое является удлиненным и образовано из одного стального листа, включает: два участка вертикальной стенки; участок верхней пластины, смежный с двумя участками вертикальной стенки; и выступающий участок, включающий в себя участок перекрытия, на котором участок стального листа, продолжающийся от по меньшей мере одного участка вертикальной стенки из двух участков вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, перекрываются друг с другом, при этом угол между участком верхней пластины и выступающим участком в случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению формованного горячей штамповкой изделия, составляет больше 90°.

Формованное горячей штамповкой изделие, имеющее описанную выше конфигурацию, имеет высокую прочность и высокие характеристики при испытании на трехточечный изгиб.

(2) В формованном горячей штамповкой изделии в соответствии с пунктом (1), участок стального листа, продолжающийся от участка вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, могут находиться в плотном контакте друг с другом на выступающем участке.

(3) В формованном горячей штамповкой изделии в соответствии с пунктом (1) или пунктом (2), угол между участком верхней пластины и участком перекрытия, если смотреть в поперечном сечении, может составлять больше 90° и равен или меньше 180°.

(4) В формованном горячей штамповкой изделии в соответствии с любым одним из пунктов (1)-(3), длина от граничной точки, в которой пересекаются линии, продолжающиеся от участка вертикальной стенки и участка верхней пластины, до участка переднего конца выступающего участка, если смотреть в поперечном сечении, может составлять 3 мм или больше.

(5) В формованном горячей штамповкой изделии в соответствии с любым одним из пунктов (1)-(4), стальной лист, продолжающийся от участка вертикальной стенки, и стальной лист, продолжающийся от участка верхней пластины, могут быть прикреплены друг к другу на выступающем участке.

(6) Формованное горячей штамповкой изделие в соответствии с любым одним из пунктов (1)-(5) может дополнительно включать в себя два участка фланца, продолжающиеся от концевых участков двух участков вертикальной стенки.

(7) В соответствии с другим аспектом настоящего изобретения конструктивный элемент включает: формованное горячей штамповкой изделие в соответствии с любым одним из пунктов (1)-(6); и элемент из стального листа, прикрепленный к штампованному горячей штамповкой изделию, при этом формованное горячей штамповкой изделие и элемент из стального листа образуют замкнутое поперечное сечение, если смотреть в поперечном сечении.

Конструктивный элемент, имеющий описанную выше конфигурацию, имеет высокую прочность и высокие характеристики при испытании на трехточечный изгиб.

(8) Конструктивный элемент в соответствии с пунктом (7) может дополнительно включать в себя вспомогательный элемент, прикрепленный к по меньшей мере одному из двух участков вертикальной стенки и участка верхней пластины или к каждому из по меньшей мере одного участка вертикальной стенки из двух участков вертикальной стенки и участка верхней пластины.

(9) В соответствии с другим аспектом настоящего изобретения способ изготовления формованного горячей штамповкой изделия представляет собой способ изготовления формованного горячей штамповкой изделия в соответствии с одним из пунктов (1)-(5), при этом способ изготовления включает: первый этап деформирования исходного стального листа, включающего в себя два эквивалентных участкам вертикальной стенки участка, которые должны будут стать двумя участками вертикальной стенки, эквивалентный участку верхней пластины участок, который должен будет стать участком верхней пластины, и эквивалентный выступающему участку участок, который должен будет стать выступающим участком, чтобы тем самым получить деформированный стальной лист в состоянии, в котором два эквивалентных участкам вертикальной стенки участка отогнуты в одном и том же направлении относительно эквивалентного участку верхней пластины участка; и второй этап горячей штамповки деформированного стального листа, чтобы тем самым сформировать формованное горячей штамповкой изделие, при этом на втором этапе выступающий участок формируют путем формирования участка перекрытия по меньшей мере на части эквивалентного выступающему участку участка.

С помощью способа изготовления формованного горячей штамповкой изделия, имеющего описанную выше конфигурацию, возможно получить формованное горячей штамповкой изделие, имеющее высокую прочность и высокие характеристики при испытании на трехточечный изгиб.

(10) Способ изготовления в соответствии с пунктом (9) может дополнительно включать в себя этап нагрева деформированного стального листа после первого этапа и перед вторым этапом, при этом, на втором этапе, горячую штамповку выполняют с использованием прессующего штампа, включающего в себя верхнюю часть штампа и нижнюю часть штампа, и двух кулачковых матриц, причем нижняя часть штампа имеет выступ, при этом способ дополнительно включает: этап размещения выступа нижней части штампа и деформированного стального листа таким образом, что они не вступают в контакт друг с другом; (a) этап прессования эквивалентного участку верхней пластины участка с использованием верхней части штампа и нижней части штампа; и (b) этап прессования двух эквивалентных участкам вертикальной стенки участков с использованием нижней части штампа и двух кулачковых матриц.

(11) В способе изготовления в соответствии с пунктом (10), угол между участком верхней пластины и участком перекрытия может составлять больше 90° и равен или меньше 135°, и, на втором этапе, этап (b) может завершаться после завершения этапа (a).

(12) В способе изготовления в соответствии с пунктом (10), угол между участком верхней пластины и участком перекрытия может быть равен или больше 135°, и, на втором этапе, этап (a) может завершаться после завершения этапа (b).

(13) В способе изготовления в соответствии с любым одним из пунктов (9)-(12), формованное горячей штамповкой изделие может включать в себя два участка фланца, продолжающиеся от концевых участков двух участков вертикальной стенки.

(14) В способе изготовления в соответствии с пунктом (9), формованное горячей штамповкой изделие может включать в себя два участка фланца, продолжающиеся от концевых участков двух участков вертикальной стенки, деформированный стальной лист может дополнительно включать в себя два эквивалентных участкам фланца участка, которые выступают от двух эквивалентных участкам вертикальной стенки участков и должны будут стать двумя участками фланца, первый этап и второй этап могут выполняться с использованием пресса, включающего в себя верхнюю часть штампа, нижнюю часть штампа и две подвижные матрицы, выполненные с возможностью перемещения в вертикальном направлении и горизонтальном направлении, причем нижняя часть штампа может включать в себя пуансон и две подвижные плиты, расположенные таким образом, что пуансон располагается между ними, и выполненные с возможностью перемещения по меньшей мере в вертикальном направлении, при этом способ может дополнительно включать в себя этап нагрева исходного стального листа перед первым этапом, первый этап может включать в себя (Ia) этап размещения исходного стального листа между верхней частью штампа, двумя подвижными матрицами и нижней частью штампа в состоянии, в котором пуансон и исходный стальной лист не контактируют друг с другом, и (Ib) этап опускания двух подвижных матриц вместе с двумя подвижными плитами, и перемещения двух подвижных матриц к пуансону, чтобы тем самым получить деформированный стальной лист в состоянии, в котором два эквивалентных участкам фланца участка располагаются между двумя подвижными матрицами и двумя подвижными плитами, в этом порядке, и второй этап может включать в себя (IIa) этап дальнейшего перемещения двух подвижных матриц к пуансону, чтобы тем самым обеспечить удерживание двух эквивалентных участкам вертикальной стенки участков посредством двух подвижных матриц и участков боковой поверхности пуансона, при этом сохраняется состояние, в котором участок верхней поверхности пуансона и деформированный стальной лист не контактируют друг с другом, и (IIb) этап прессования эквивалентного участку верхней пластины участка посредством верхней части штампа и пуансона путем опускания верхней части штампа, и формирования участка перекрытия по меньшей мере на части эквивалентного выступающему участку участка между верхней частью штампа и подвижными матрицами, чтобы тем самым сформировать формованное горячей штамповкой изделие, в этом порядке.

(15) В способе изготовления в соответствии с пунктом (9), первый этап и второй этап могут выполняться с использованием пресса, включающего в себя верхнюю часть штампа, нижнюю часть штампа и две подвижные матрицы, выполненные с возможностью перемещения в вертикальном направлении и горизонтальном направлении, причем нижняя часть штампа может включать в себя пуансон и две подвижные плиты, расположенные таким образом, что пуансон располагается между ними, и выполненные с возможностью перемещения по меньшей мере в вертикальном направлении, при этом способ может дополнительно включать в себя этап нагрева исходного стального листа перед первым этапом, первый этап может включать в себя (Ia) этап размещения исходного стального листа между верхней частью штампа, двумя подвижными матрицами и нижней частью штампа в состоянии, в котором пуансон и исходный стальной лист не контактируют друг с другом, и (Ib) этап опускания двух подвижных матриц вместе с двумя подвижными плитами, и перемещения двух подвижных матриц к пуансону, чтобы заставить концевой участок исходного стального листа сблизиться с пуансоном, чтобы тем самым получить деформированный стальной лист, в этом порядке, и второй этап может включать в себя (IIa) этап дальнейшего перемещения двух подвижных матриц к пуансону, чтобы тем самым обеспечить удерживание двух эквивалентных участкам вертикальной стенки участков посредством двух подвижных матриц и участков боковой поверхности пуансона, при этом сохраняется состояние, в котором участок верхней поверхности пуансона и деформированный стальной лист не контактируют друг с другом, и (IIb) этап прессования эквивалентного участку верхней пластины участка посредством верхней части штампа и пуансона путем опускания верхней части штампа, и формирования участка перекрытия по меньшей мере на части эквивалентного выступающему участку участка между верхней частью штампа и подвижными матрицами, чтобы тем самым сформировать формованное горячей штамповкой изделие, в этом порядке.

(16) В способе изготовления в соответствии с пунктом (14) или пунктом (15), способ может дополнительно включать в себя, после второго этапа, этап отделения формованного горячей штамповкой изделия от пуансона путем подъема подвижных плит в состоянии, в котором участки фланца или концевые участки участков вертикальной стенки располагают на подвижных плитах.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением возможно получить формованное горячей штамповкой изделие, имеющее высокую прочность и высокие характеристики при испытании на трехточечный изгиб, и использующий его конструктивный элемент. Кроме того, с помощью способа изготовления в соответствии с настоящим изобретением формованное горячей штамповкой изделие может быть легко изготовлено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - вид в перспективе, схематично иллюстрирующий пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 2 - вид в поперечном разрезе, схематично иллюстрирующий штампованное изделие, показанное на фиг. 1.

Фиг. 3A - вид в поперечном разрезе, схематично иллюстрирующий другой пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 3B - схематический вид в поперечном разрезе, иллюстрирующий выступающий участок штампованного изделия в соответствии с вариантом осуществления.

Фиг. 4A - вид в перспективе, схематично иллюстрирующий другой пример штампованного изделия в соответствии с вариантом осуществления.

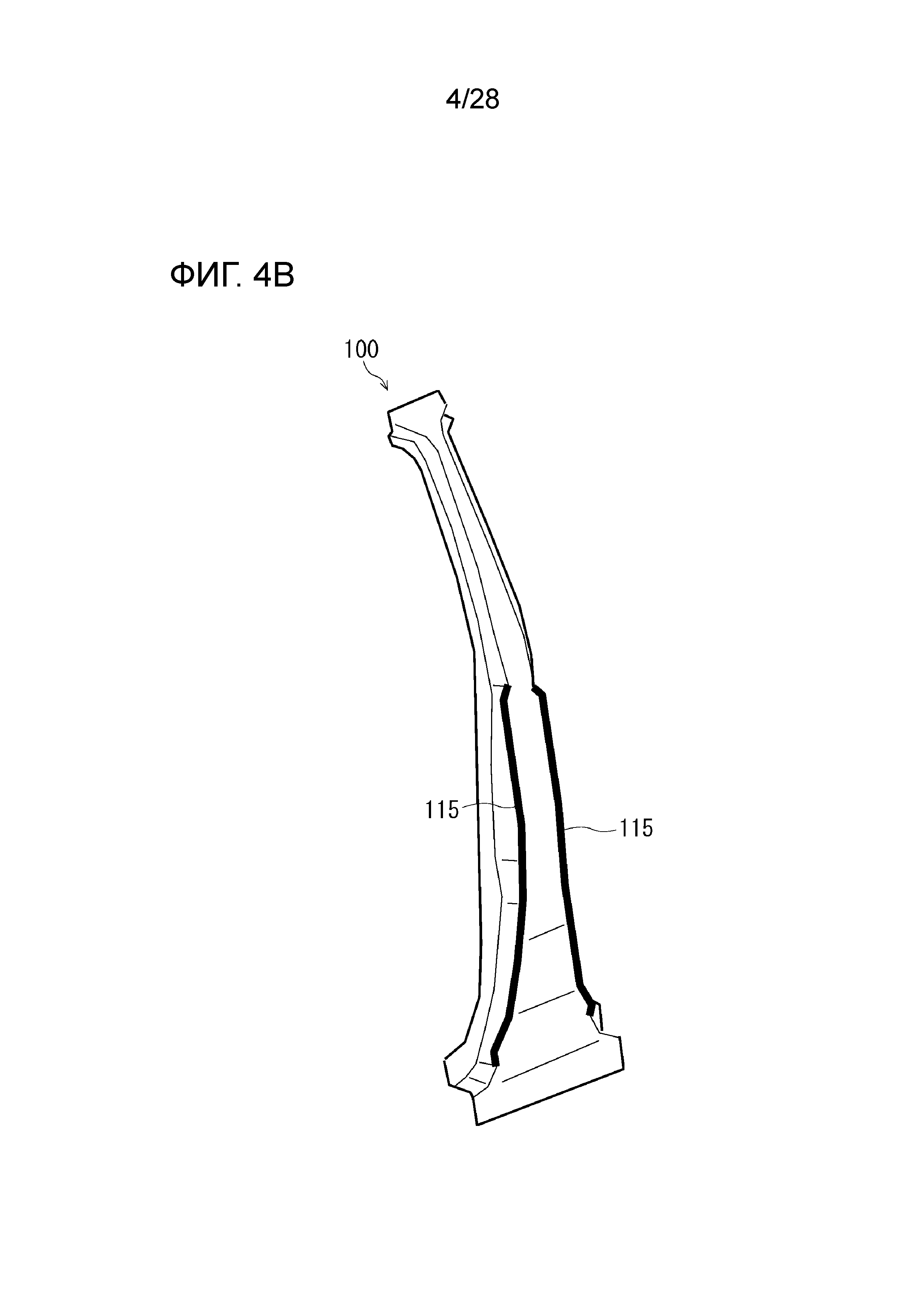

Фиг. 4B - вид в перспективе, схематично иллюстрирующий другой пример штампованного изделия в соответствии с вариантом осуществления.

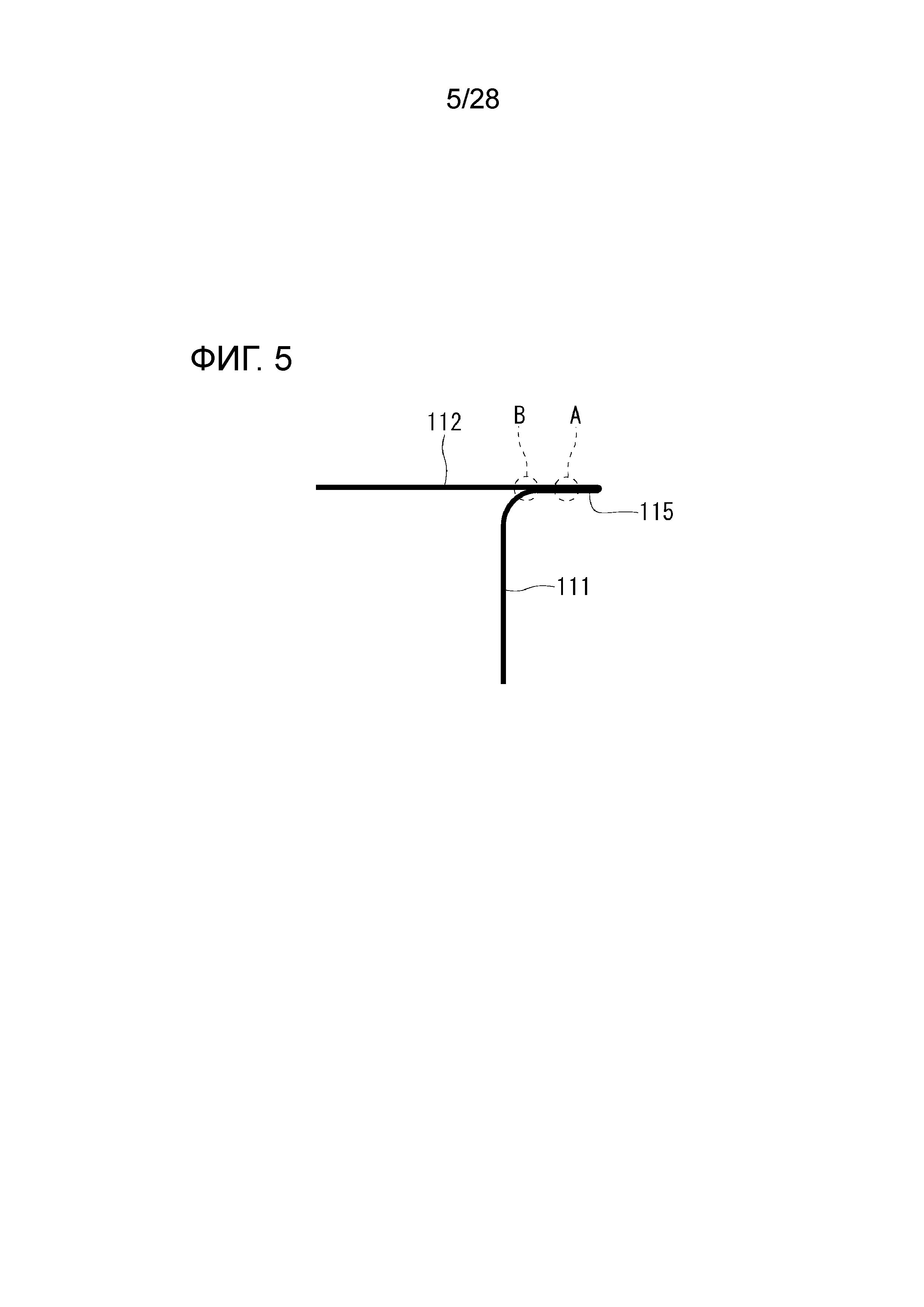

Фиг. 5 - схематический вид в поперечном разрезе, иллюстрирующий модифицированный пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 6A - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 6B - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 6C - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

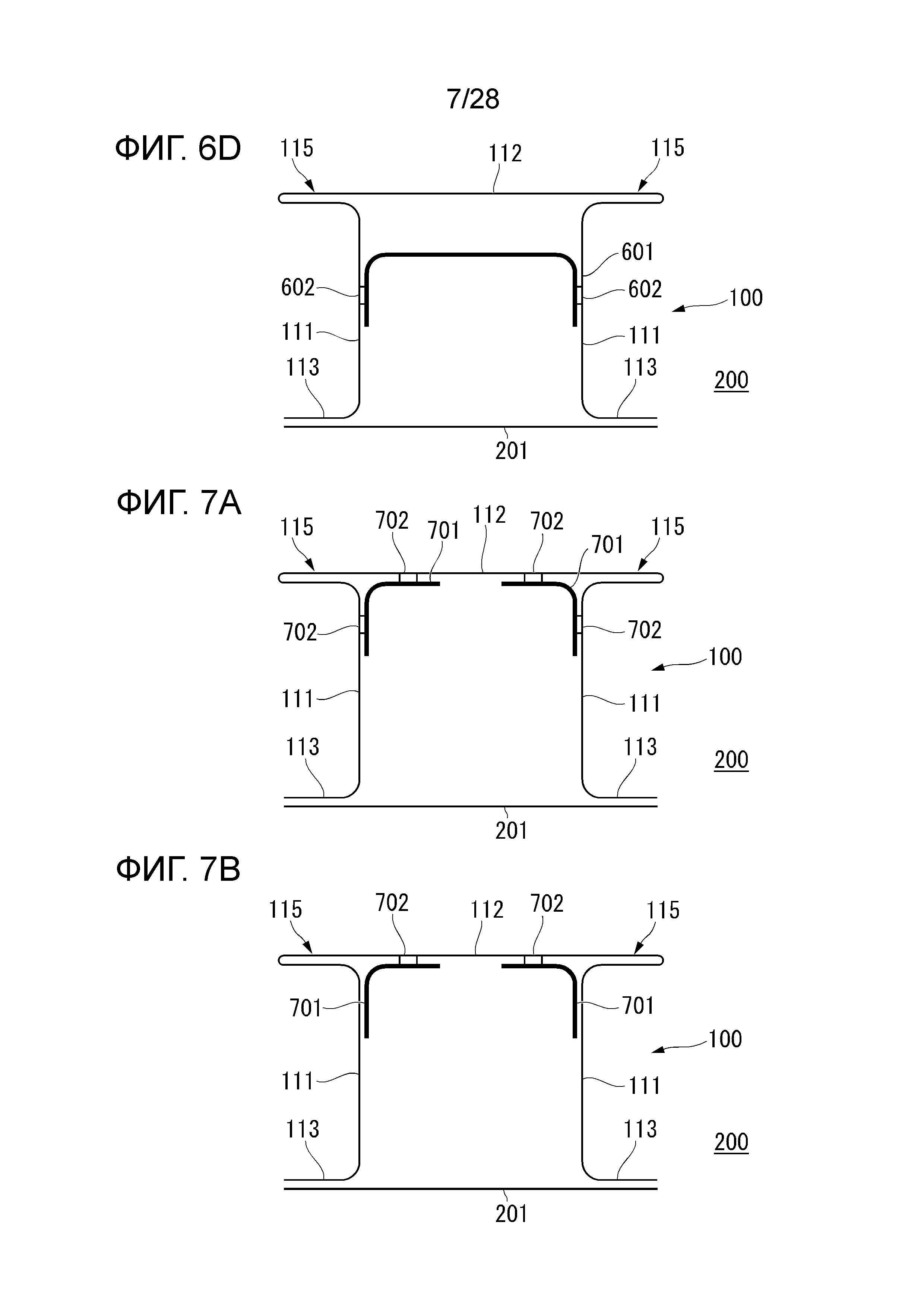

Фиг. 6D - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 7A - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 7B - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

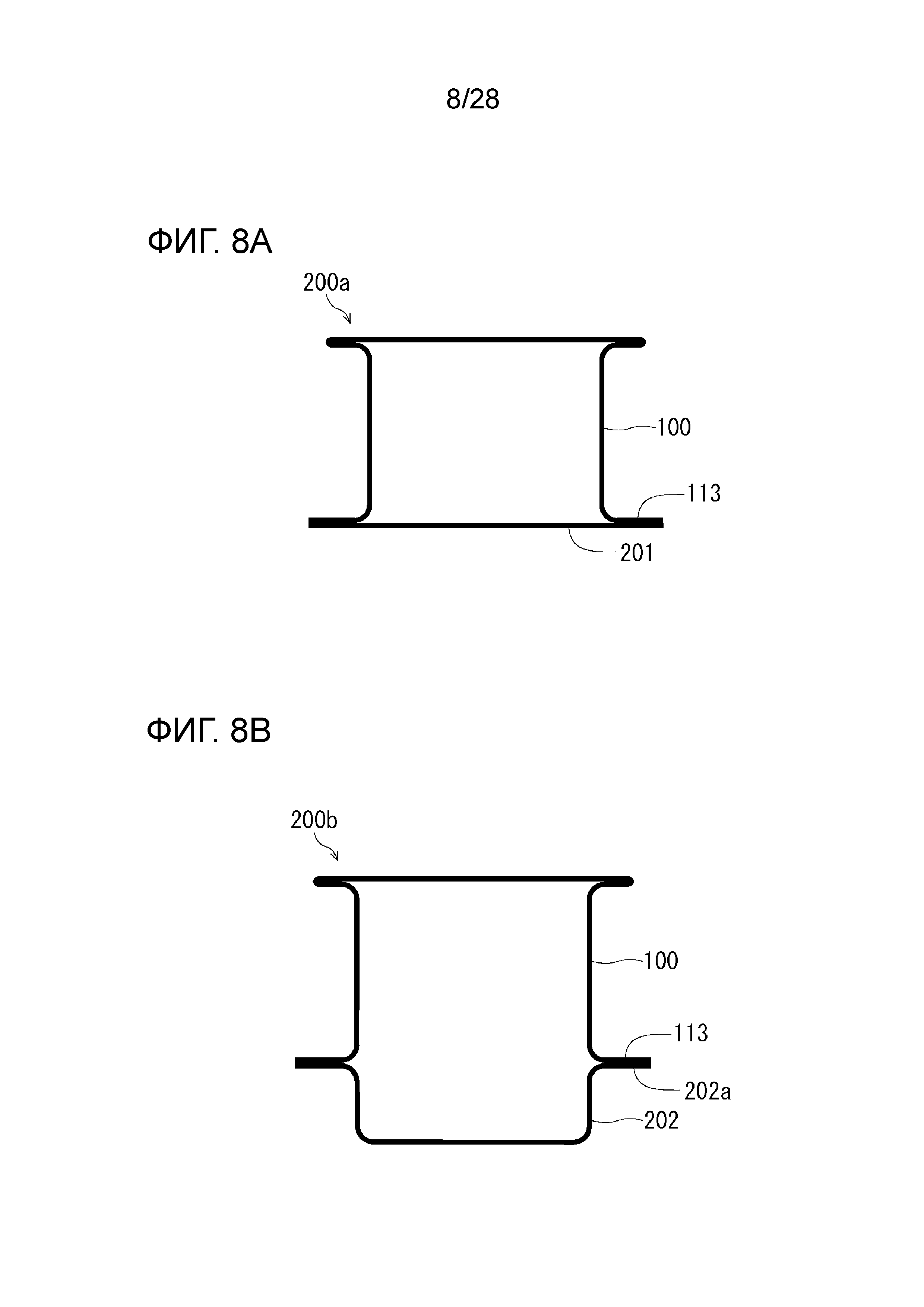

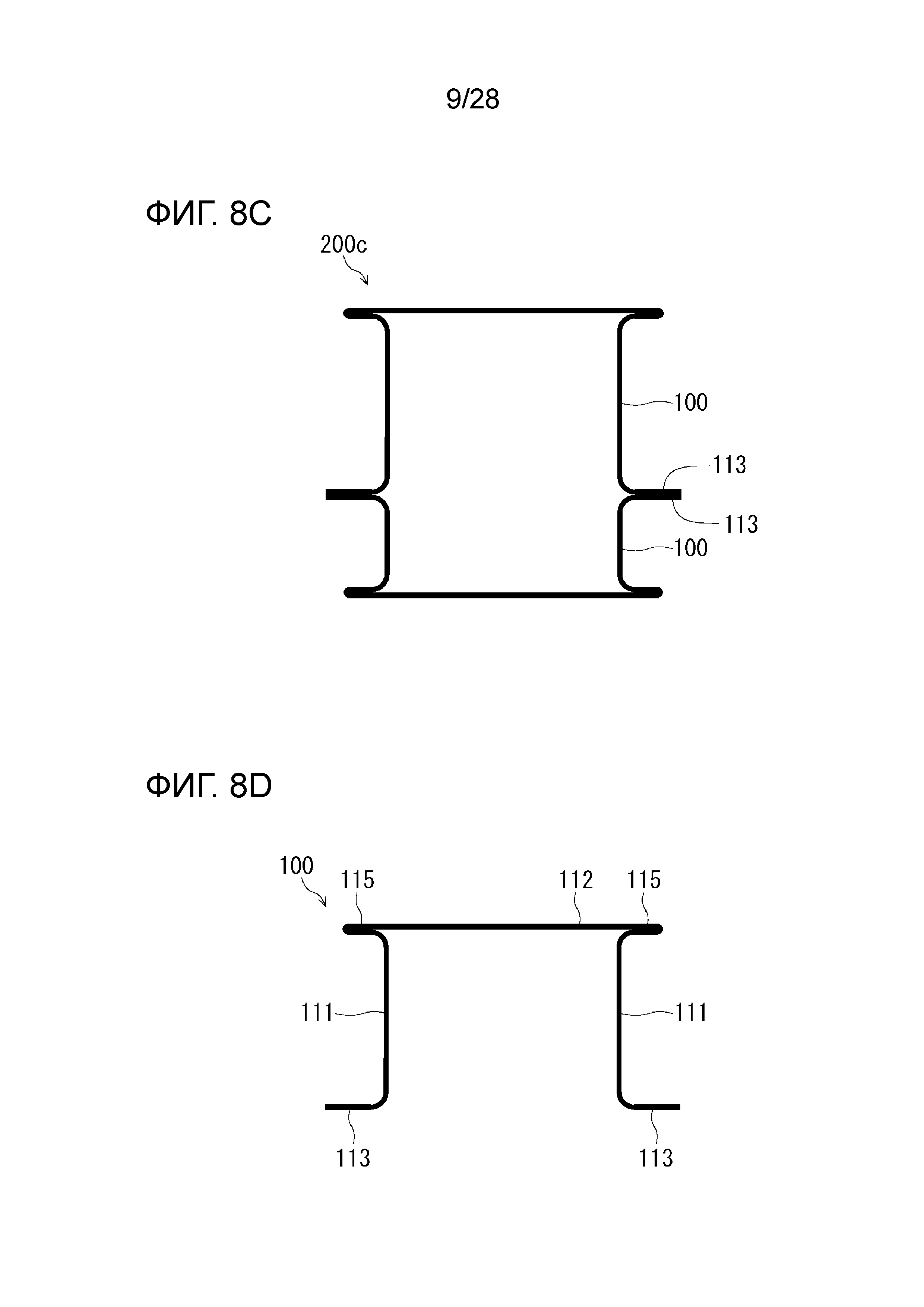

Фиг. 8A - вид в поперечном разрезе, схематично иллюстрирующий пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 8B - вид в поперечном разрезе, схематично иллюстрирующий другой пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 8C - вид в поперечном разрезе, схематично иллюстрирующий другой пример конструктивного элемента, использующего штампованное изделие в соответствии с вариантом осуществления.

Фиг. 8D - вид в поперечном разрезе, схематично иллюстрирующий пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 8E - вид в поперечном разрезе, схематично иллюстрирующий другой пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 8F - вид в поперечном разрезе, схематично иллюстрирующий другой пример штампованного изделия в соответствии с вариантом осуществления.

Фиг. 9 - вид в поперечном разрезе, схематично иллюстрирующий пример предварительного формованного изделия, сформированного в способе изготовления в соответствии с вариантом осуществления.

Фиг. 10A - вид в поперечном разрезе, схематично иллюстрирующий этап на втором этапе в примере способа изготовления в соответствии с вариантом осуществления.

Фиг. 10B - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 10A.

Фиг. 10C - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 10B.

Фиг. 10D - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 10C.

Фиг. 11A - вид в поперечном разрезе, схематично иллюстрирующий этап на втором этапе в другом примере способа изготовления в соответствии с вариантом осуществления.

Фиг. 11B - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 11A.

Фиг. 11C - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 11B.

Фиг. 11D - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 11C.

Фиг. 12 - вид в поперечном разрезе, схематично иллюстрирующий пример устройства, которое может использоваться в способе изготовления в соответствии с вариантом осуществления.

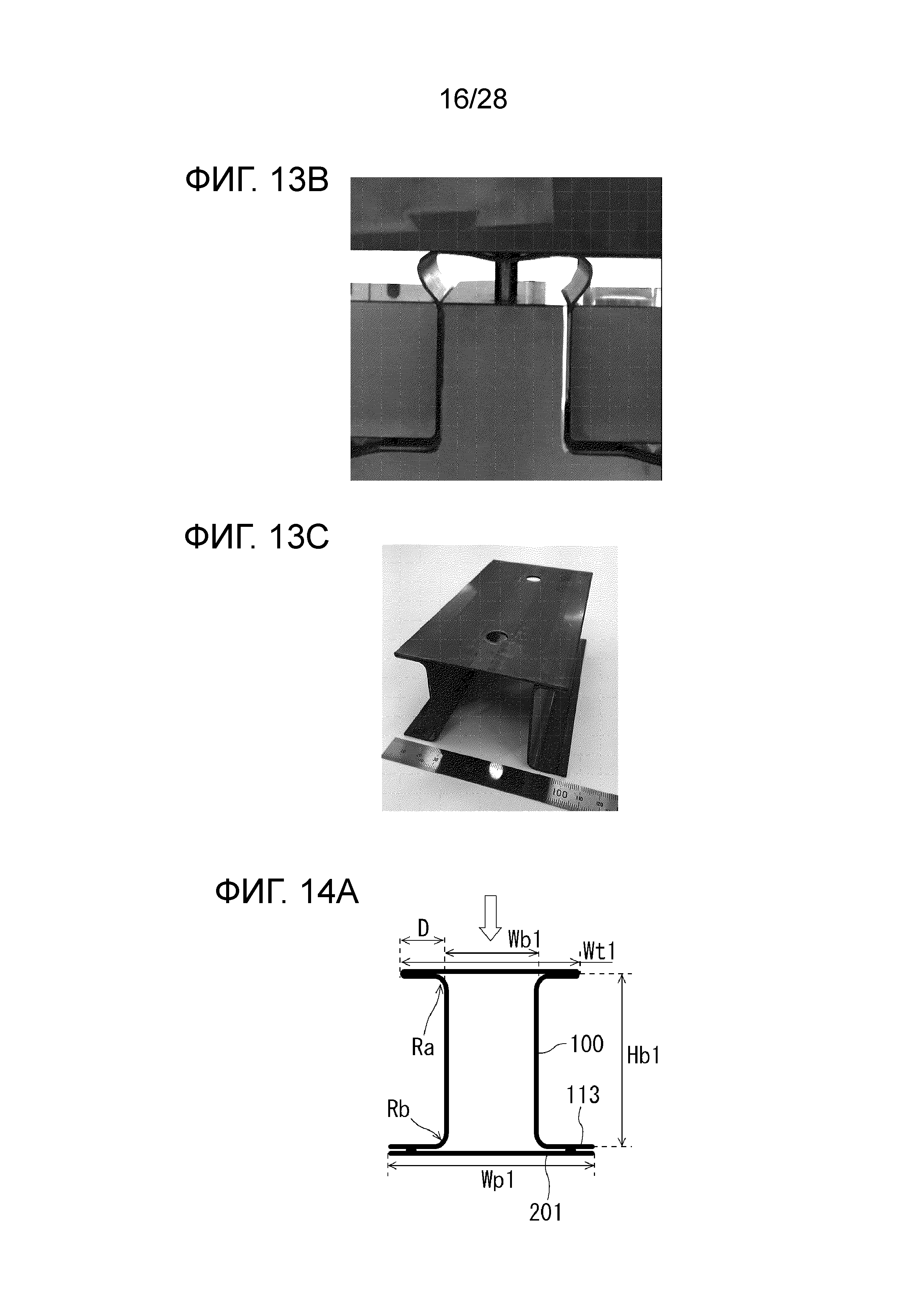

Фиг. 13A - фотография, иллюстрирующая этап примера, в котором штампованное изделие в соответствии с вариантом осуществления изготавливается фактически.

Фиг. 13B - фотография, иллюстрирующая этап, следующий за этапом на фиг. 13A.

Фиг. 13C - фотография штампованного изделия, изготовленного с использованием способа изготовления, включающего в себя этапы, показанные на фиг. 13A и фиг. 13B.

Фиг. 14A - вид в поперечном разрезе, схематично иллюстрирующий форму образца 1, используемого в Примере 1.

Фиг. 14B - вид в поперечном разрезе, схематично иллюстрирующий форму образца 2, используемого в Примере 1.

Фиг. 14C - вид в поперечном разрезе, схематично иллюстрирующий форму образца 3, используемого в Примере 1.

Фиг. 15 - вид, схематично иллюстрирующий испытание на трехточечный изгиб, моделируемое в примерах.

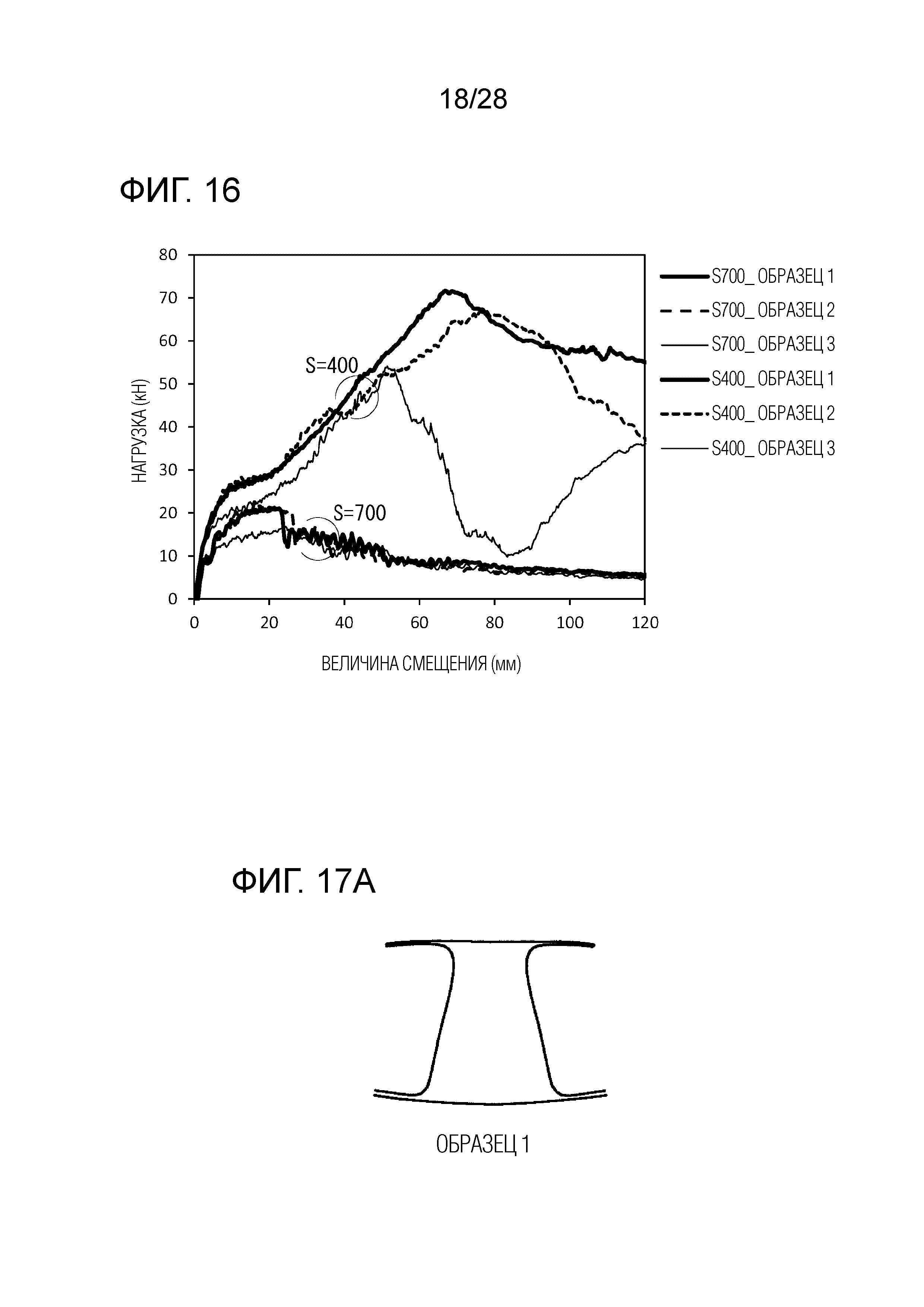

Фиг. 16 - график, иллюстрирующий связь между величиной смещения и нагрузкой, полученную при моделировании Примера 1.

Фиг. 17A - вид в поперечном разрезе, схематично иллюстрирующий пример изменения формы в образце 1 при моделировании Примера 1.

Фиг. 17B - вид в поперечном разрезе, схематично иллюстрирующий пример изменения формы в образце 2 при моделировании Примера 1.

Фиг. 17C - вид в поперечном разрезе, схематично иллюстрирующий пример изменения формы в образце 3 при моделировании Примера 1.

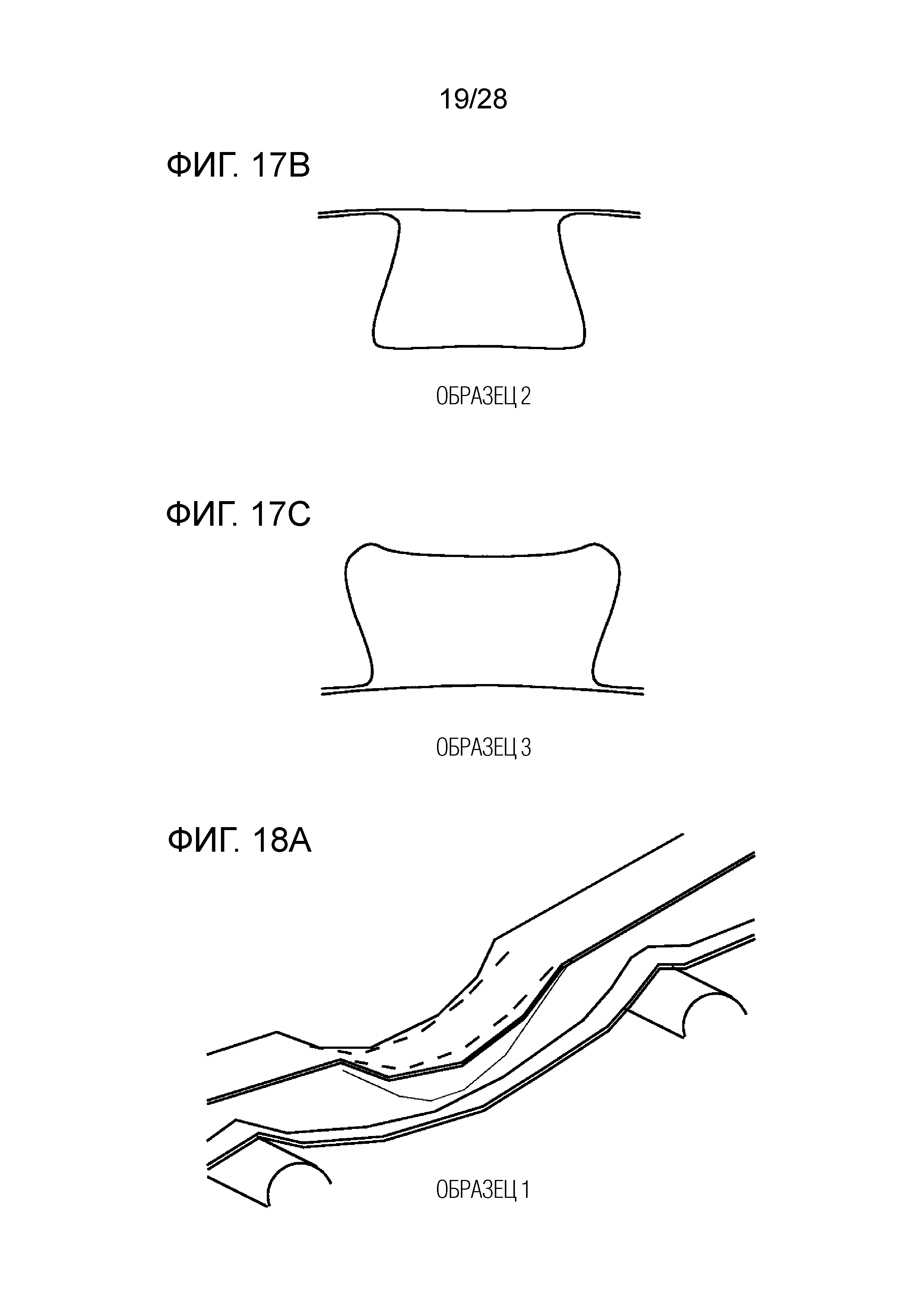

Фиг. 18A - вид в перспективе, схематично иллюстрирующий другой пример изменения формы в образце 1 при моделировании Примера 1.

Фиг. 18B - вид в перспективе, схематично иллюстрирующий другой пример изменения формы в образце 2 при моделировании Примера 1.

Фиг. 18C - вид в перспективе, схематично иллюстрирующий другой пример изменения формы в образце 3 при моделировании Примера 1.

Фиг. 19A - график, схематично иллюстрирующий пример величины поглощенной энергии для каждого образца при моделировании Примера 1.

Фиг. 19B - график, схематично иллюстрирующий другой пример величины поглощенной энергии для каждого образца при моделировании Примера 1.

Фиг. 20A - график, схематично иллюстрирующий пример величины поглощенной энергии для каждого образца при моделировании Примера 2.

Фиг. 20B - график, схематично иллюстрирующий другой пример величины поглощенной энергии для каждого образца при моделировании Примера 2.

Фиг. 21A - вид в поперечном разрезе, схематичной иллюстрирующий пример изменения формы в образце при моделировании Примера 2.

Фиг. 21B - вид в поперечном разрезе, схематичной иллюстрирующий другой пример изменения формы в образце при моделировании Примера 2.

Фиг. 22A - вид в поперечном разрезе, схематично иллюстрирующий другой пример изменения формы в образце при моделировании Примера 2.

Фиг. 22B - вид в поперечном разрезе, схематичной иллюстрирующий другой пример изменения формы в образце при моделировании Примера 2.

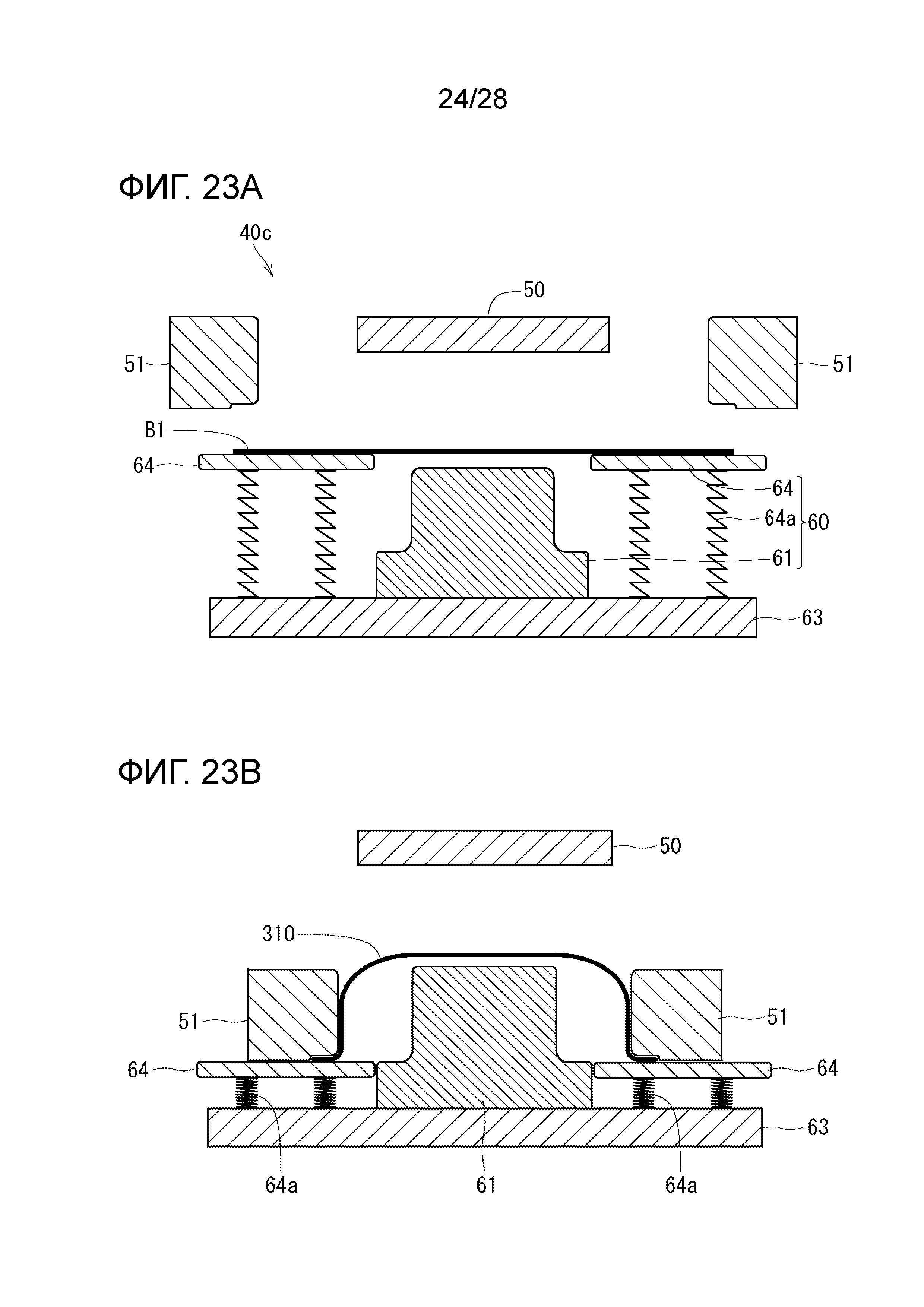

Фиг. 23A - вид в поперечном разрезе, схематично иллюстрирующий этап в другом примере способа изготовления в соответствии с вариантом осуществления.

Фиг. 23B - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 23A.

Фиг. 23C - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 23B.

Фиг. 23D - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 23C.

Фиг. 23E - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 23D.

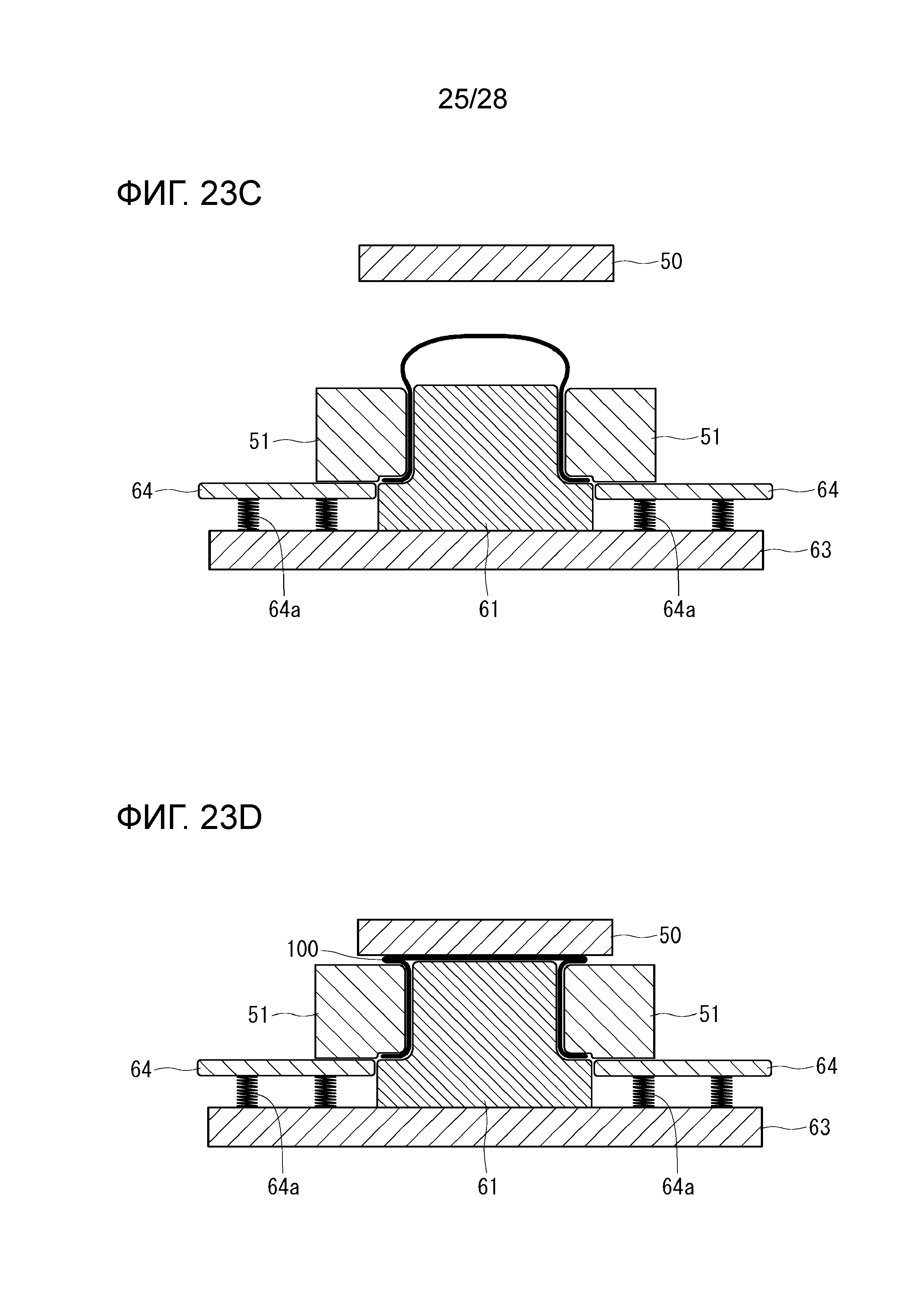

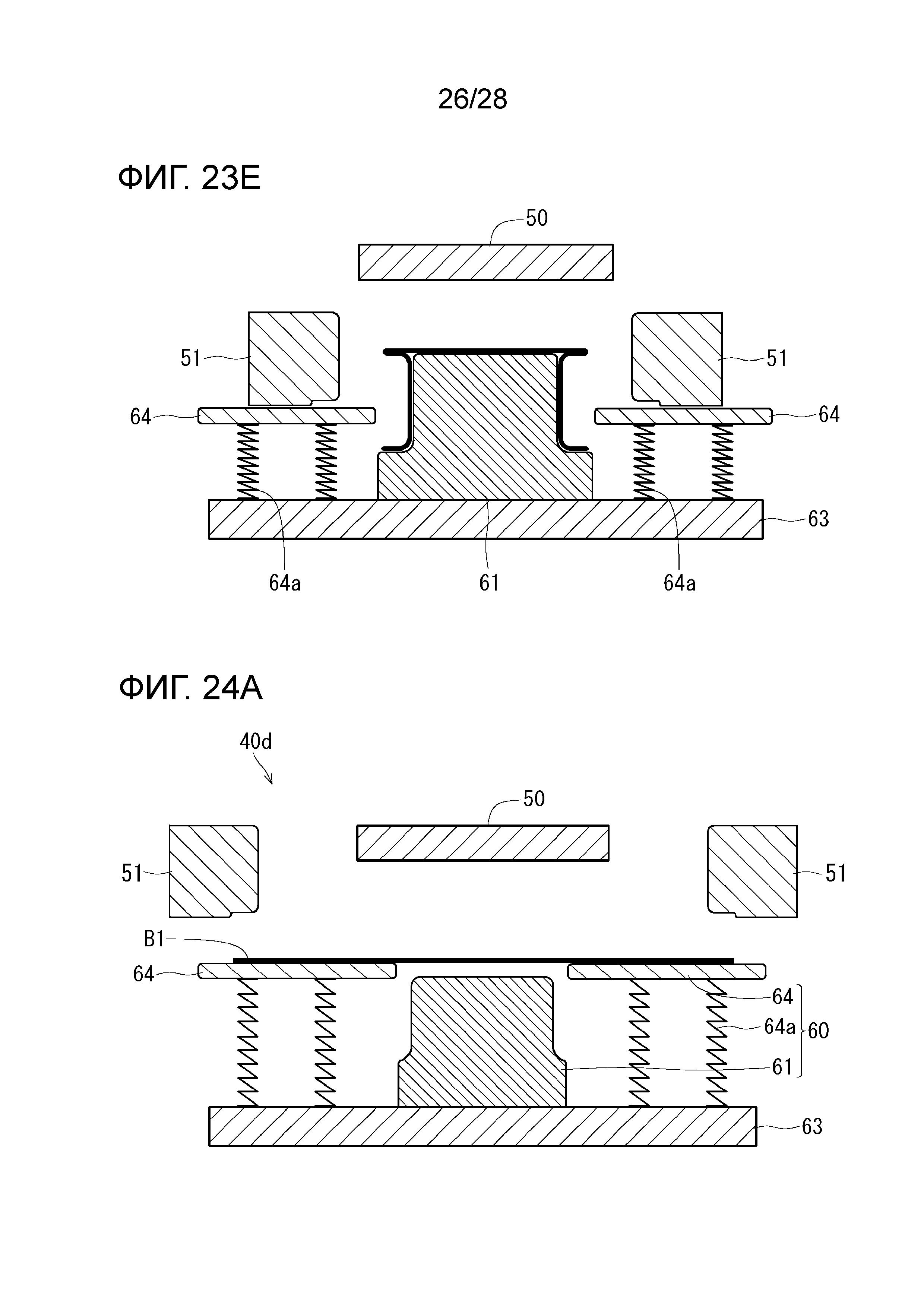

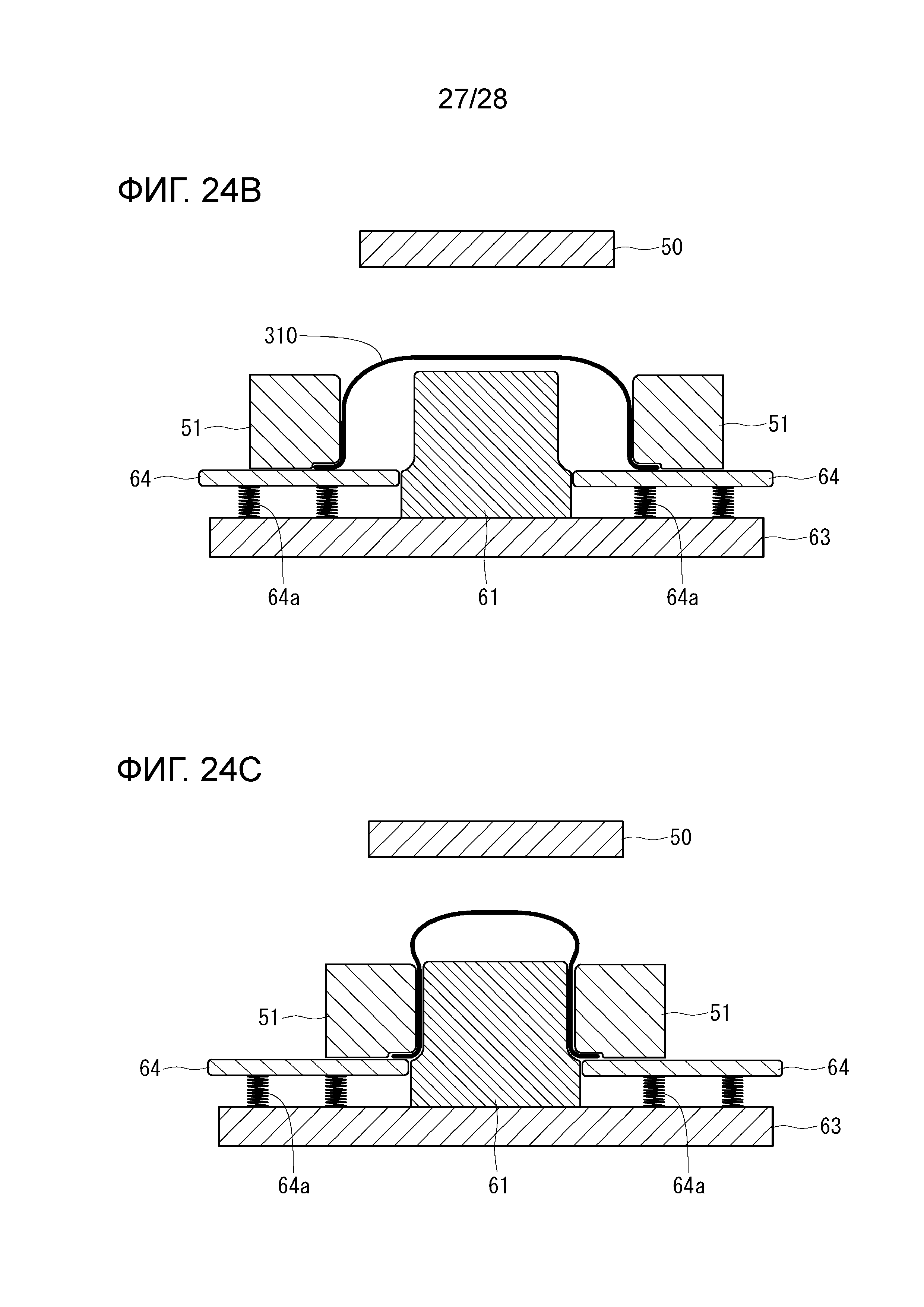

Фиг. 24A - вид в поперечном разрезе, схематично иллюстрирующий этап в другом примере способа изготовления в соответствии с вариантом осуществления.

Фиг. 24B - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 24A.

Фиг. 24C - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 24B.

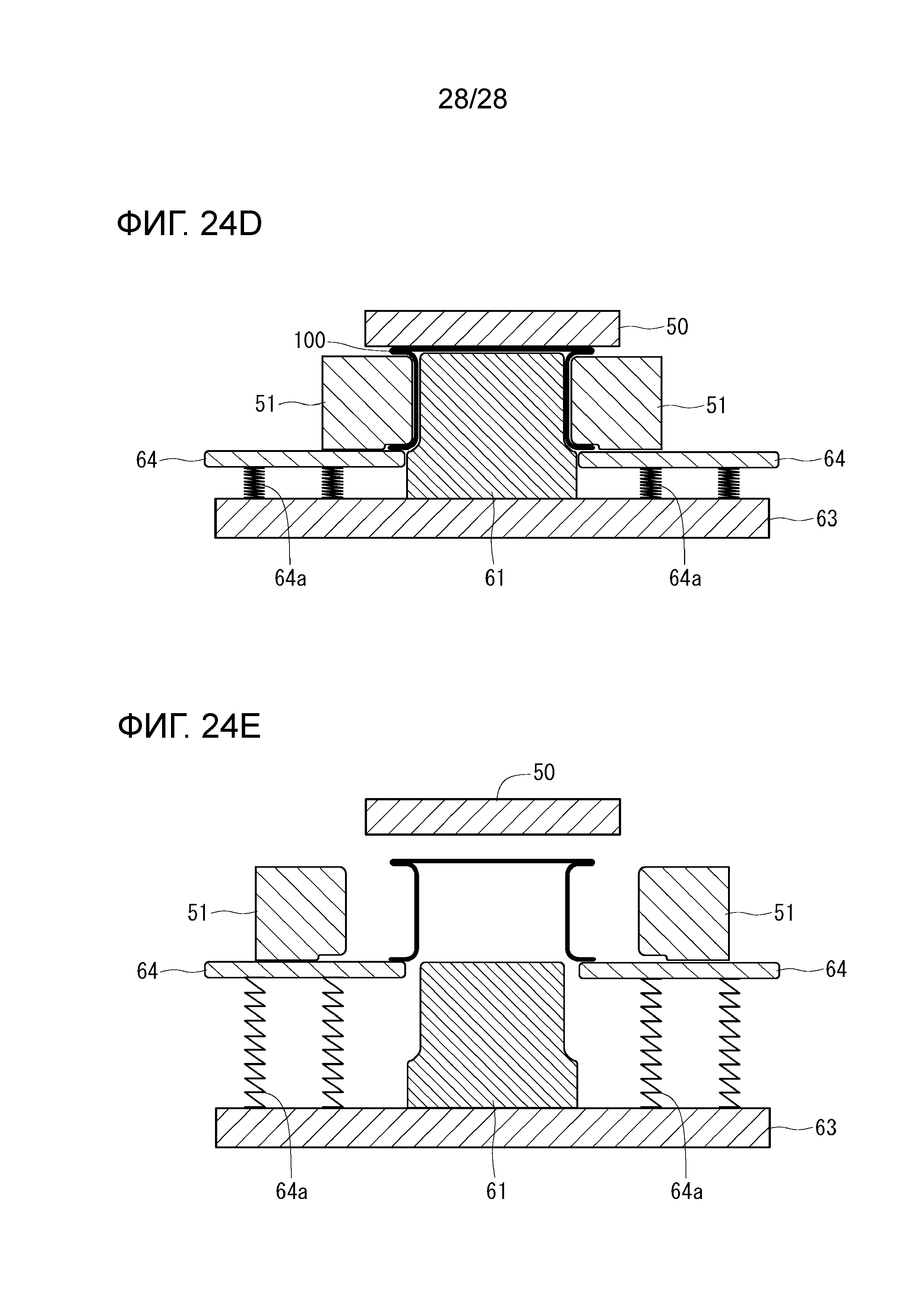

Фиг. 24D - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 24C.

Фиг. 24E - вид в поперечном разрезе, схематично иллюстрирующий этап, следующий за этапом на фиг. 24D.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения провели интенсивные исследования, чтобы получить формованное горячей штамповкой изделие, имеющее высокую прочность и высокие характеристики при испытании на трехточечный изгиб, и в результате впервые было обнаружено, что характеристики в отношении столкновений улучшаются за счет конкретной конструкции. Кроме того, авторами настоящего изобретения впервые было обнаружено, что путем изготовления этой конкретной конструкции из листа из высокопрочной стали получают формованное горячей штамповкой изделие, имеющее высокую прочность и высокие характеристики при испытании на трехточечный изгиб. Настоящее изобретение основано на этих новых сведениях.

Далее будут описаны варианты осуществления настоящего изобретения. В последующем описании варианты осуществления настоящего изобретения описываются со ссылкой на примеры, но очевидно, что настоящее изобретение не ограничивается описываемыми ниже примерами.

В последующем описании иногда приводятся в качестве примера конкретные числовые значения и материалы, но другие числовые значения и материалы также могут использоваться, при условии, что могут быть получены эффекты настоящего изобретения.

Формованное горячей штамповкой изделие

Далее будет описано формованное горячей штамповкой изделие в соответствии с настоящим изобретением. В последующем описании формованное горячей штамповкой изделие в некоторых случаях называют как «штампованное изделие» или «штампованное изделие (P)».

Штампованное изделие в рассматриваемом далее варианте осуществления представляет собой штампованное изделие, образованное из одного стального листа, и включает два участка вертикальной стенки и участок верхней пластины, смежный с двумя участками вертикальной стенки. Штампованное изделие в рассматриваемом варианте осуществления может иметь удлиненную форму, образованную удлиненными участками вертикальной стенки и удлиненным участком верхней пластины.

Штампованное изделие (P) имеет выступающий участок, на котором участок стального листа, продолжающийся от по меньшей мере одного участка вертикальной стенки из двух участков вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, перекрываются друг с другом. На выступающем участке в случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению удлиненного штампованного изделия, угол между участком верхней пластины и выступающим участком составляет больше 90°.

В дальнейшем возможны случаи, когда угол между участком верхней пластины и участком перекрытия называют как «угол X». Подробно угол X описывается в первом варианте осуществления. В случае, когда часть участка верхней пластины не имеет плоскую пластинчатую форму вследствие образования небольших выпуклых и вогнутых участков на участке верхней пластины или т.п., угол, образующийся, если весь участок верхней пластины рассматривается как плоская пластина, определяется как угол участка верхней пластины. Однако в случае, когда большие выпуклые и вогнутые участки образуются на части участка верхней пластины, имеющего плоскую пластинчатую форму (примеры на фиг. 6E и фиг. 6F и т.п.), угол участка верхней пластины определяется путем использования в качестве участка верхней пластины участка вне выпуклых и вогнутых участков.

Штампованное изделие (P) в рассматриваемом далее варианте осуществления может включать в себя два участка фланца, продолжающиеся от концевых участков двух участков вертикальной стенки (концевые участки на стороне, противоположной стороне участка верхней пластины).

По меньшей мере на части выступающего участка, участок стального листа, продолжающийся от участка верхней пластины, и участок стального листа, продолжающийся от участка вертикальной стенки, перекрываются друг с другом, чтобы образовать двойную структуру. В последующем описании часть выступающего участка, на которой стальной лист перекрывается в двойную структуру, называют «участок перекрытия». Участок перекрытия имеет в целом пластинчатую форму. Стальной лист загнут на участке переднего конца выступающего участка.

В дальнейшем возможны случаи, когда длину от граничной точки до переднего конца выступающего участка, которая представляет собой длину выступающего участка, называют как «длина D». Длина D представляет собой длину выступающего участка в поперечном сечении, перпендикулярном продольному направлению.

Длина участка перекрытия в поперечном сечении, перпендикулярном продольному направлению, составляет 1,0 от длины D выступающего участка, и может находиться в диапазоне от 0,1 до 1,0 от длины D (например, в диапазоне от 0,5 до 1,0 или в диапазоне от 0,3 до 0,8 от длины D).

Штампованное изделие (P) в рассматриваемом далее варианте осуществления может быть сформировано путем деформирования одного стального листа (исходного стального листа). Более конкретно, штампованное изделие (P) может быть изготовлено путем штамповки одного исходного стального листа в соответствии со способом изготовления в рассматриваемом далее варианте осуществления. Исходный стальной лист, используемый в качестве материала, будет описан позднее.

Штампованное изделие (P) в рассматриваемом далее варианте осуществления имеет в целом удлиненную форму. Участки вертикальной стенки, участок верхней пластины, участки фланца и выступающий участок все продолжаются вдоль продольного направления штампованного изделия.

Выступающий участок может быть образован на всем протяжении штампованного изделия в продольном направлении, а также может быть образован только на некоторой части штампованного изделия в продольном направлении.

В дальнейшем область, окруженную двумя участками вертикальной стенки, воображаемой плоскостью, соединяющей концевые участки двух участков вертикальной стенки, и участком верхней пластины, называют как «внутренняя область штампованного изделия (P)», и область на стороне, противоположной внутренней области, при этом участки вертикальной стенки и участок верхней пластины располагаются между ними, называют как «наружная область штампованного изделия (P)».

Участок верхней пластины соединяет два участка вертикальной стенки. Более конкретно, участок верхней пластины соединяет два участка вертикальной стенки через посредство выступающего участка. С другой точки зрения, участок верхней пластины представляет собой участок поперечной стенки, соединяющий два участка вертикальной стенки. Поэтому, в этом описании «участок верхней пластины» возможно читать как «участок поперечной стенки». В случае, когда штампованное изделие располагается таким образом, что участок поперечной стенки (участок верхней пластины) обращен вниз, участок поперечной стенки также может называться участком нижней пластины. Однако, в этом описании, участок поперечной стенки называют участком верхней пластины в контексте случая, когда участок поперечной стенки располагается на верхней стороне.

В случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению формованного горячей штамповкой изделия, углы Y между участком верхней пластины и участками вертикальной стенки обычно составляют около 90°. Угол Y будет описан в первом варианте осуществления. Угол Y может составлять меньше 90°, но обычно составляет 90° или больше, или также может находиться в диапазоне от 90° до 150°. Два угла Y могут быть разными, но предпочтительно они являются по существу одинаковыми (разница между двумя углами находится в пределах 10°) или могут быть строго одинаковыми.

В штампованном изделии (P) в рассматриваемом далее варианте осуществления выступающие участки могут выступать от двух граничных участков. В этом случае по одному выступающему участку выступает от каждого из двух граничных участков. На двух выступающих участках углы X предпочтительно являются по существу одинаковыми (разница между двумя углами находится в пределах 10°) или могут быть строго одинаковыми. Предпочтительно два выступающих участка образованы таким образом, что их формы имеют линейную симметрию в поперечном сечении, перпендикулярном продольному направлению. Однако их формы могут не иметь линейную симметрию.

Угол X между участком верхней пластины и выступающим участком может составлять 95° или больше, 105° или больше, или 135° или больше. Угол X может составлять 180° или меньше.

Угол X величиной 180° означает, что участок верхней пластины и выступающий участок являются параллельными. Угол X может составлять больше 90° и равен или меньше 180°.

В штампованном изделии (P) в рассматриваемом далее варианте осуществления в случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению формованного горячей штамповкой изделия, в отношении длины выступающего участка, длина от граничной точки, в которой пересекаются линии, продолжающиеся от участка вертикальной стенки и участка верхней пластины, до участка переднего конца выступающего участка может составлять 3 мм или больше (например, 5 мм или больше, 10 мм или больше, или 15 мм или больше). Верхнее предельное значение для длины не имеет конкретного ограничения, но может составлять, например, 25 мм или меньше. В случае, когда штампованное изделие (P) включает два выступающих участка, длины двух выступающих участков могут быть одинаковыми или могут быть разными.

В штампованном изделии (P) в рассматриваемом далее варианте осуществления, на выступающем участке, участок стального листа, продолжающийся от участка вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, могут быть прикреплены друг к другу с помощью некоторого способа крепления, и способ крепления может представлять собой, например, сварку. Например, сварка стального листа, который образует двойную структуру на участке перекрытия, может выполняться путем контактной точечной сварки или лазерной сварки. Дополнительно, в основании выступающего участка (граница между участком верхней пластины и участком вертикальной стенки и выступающим участком), участок стального листа, продолжающийся от участка вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, могут быть подвергнуты дуговой сварке (сварка угловым швом). Способ крепления может быть любым из адгезива, пайки, заклепок, болтов и сварки трением с перемешиванием.

Предел прочности при растяжении стального листа, образующего штампованное изделие (P) в рассматриваемом далее варианте осуществления, может составлять 590 МПа или больше, 780 МПа или больше. 980 МПа или больше, или 1200 МПа или больше. Верхнее предельное значение для предела прочности при растяжении штампованного изделия (P) не имеет конкретного ограничения, но составляет, например, 2500 МПа. В случае, когда второй этап способа изготовления, который будет описан позднее, выполняют путем горячей штамповки, предел прочности при растяжении штампованного изделия (P) может быть сделан выше, чем предел прочности при растяжении стального листа (заготовки) как материала.

Тот факт, что предел прочности при растяжении штампованного изделия (P) составляет не меньше приведенных выше значений означает, другими словами, металлографическую структуру, в которой мартенситная структура штампованного изделия (P) составляет 20% или больше с точки зрения объемного содержания в процентах, и составляет 90% или больше в случае, когда предел прочности при растяжении штампованного изделия (P) составляет 1310 МПа или больше, или в случае, когда выполняют горячую штамповку.

В штампованном изделии (P) в рассматриваемом далее варианте осуществления, например, в случае, когда предел прочности при растяжении штампованного изделия (P) составляет 1500 МПа или больше и мартенситная структура составляет 90% или больше с точки зрения объемного содержания в процентах, твердость по Виккерсу участка стального листа, продолжающегося от участка верхней пластины, то есть выступающего участка, может составлять 454 или больше. Кроме того, отношение твердости по Виккерсу на выступающем участке к твердости по Виккерсу на участке вертикальной стенки при этом может составлять 0,95 или больше.

В штампованном изделии (P) в рассматриваемом далее варианте осуществления участок стального листа, продолжающийся от участка вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, могут находиться в плотном контакте друг с другом на выступающем участке. Поэтому выступающий участок отличается от углового участка, сформированного в эллиптической вогнутой форме или выпуклой форме, описанного на фиг. 1 и фиг. 2 в Патентом документе 7.

Конструкция, в которой участок стального листа, продолжающийся от участка вертикальной стенки, и участок стального листа, продолжающийся от участка верхней пластины, находятся в плотном контакте друг с другом, может быть изготовлена с использованием способа изготовления штампованного изделия в соответствии с настоящим изобретением, который будет описан позднее.

Первый вариант осуществления

Далее будет описан более конкретный пример штампованного изделия в соответствии с настоящим изобретением в качестве первого варианта осуществления.

Вид в перспективе штампованного изделия 100 (штампованное изделие (P)) в соответствии с первым вариантом осуществления схематически показан на фиг. 1. Вид в поперечном разрезе плоскости, перпендикулярной продольному направлению штампованного изделия 100, схематический показан на фиг. 2. В дальнейшем, в некоторых случаях, верхнюю сторону (сторона участка верхней пластины) на фиг. 2 называют как верхняя сторона штампованного изделия (P) в соответствии с рассматриваемым вариантом осуществления, и нижнюю сторону (сторона участка фланца) на фиг. 2 называют как нижняя сторона штампованного изделия (P) в соответствии с рассматриваемым вариантом осуществления.

Штампованное изделие 100 образовано из одного стального листа 101. На фиг. 1 и фиг. 2 штампованное изделие 100, имеющее удлиненную форму, включает два участка 111 вертикальной стенки, участок 112 верхней пластины, два участка 113 фланца и два выступающих участка 115. Каждый из участка 111 вертикальной стенки, участка 112 верхней пластины и участка 113 фланца имеет удлиненную и плоскую пластинчатую форму. Участок 112 верхней пластины соединяет два участка 111 вертикальной стенки, смежные с участком 112 верхней пластины, через посредство двух выступающих участков 115.

В примере, показанном на фиг. 2, два участка 113 фланца продолжаются по существу горизонтально наружу от нижних концевых участков двух участков 111 вертикальной стенки. То есть участок 113 фланца по существу параллелен участку 112 верхней пластины.

Выступающий участок 115 выступает наружу от граничного участка 114 на угловом участке, соединяющем участок 111 вертикальной стенки и участок 112 верхней пластины. Участок 115d перекрытия обеспечен по меньшей мере на стороне участка 115t переднего конца выступающего участка 115. На участке 115d перекрытия стальной лист 101a, продолжающийся от участка 112 верхней пластины (участок стального листа, продолжающийся от участка 112 верхней пластины), и стальной лист 101b, продолжающийся от участка 111 вертикальной стенки (участок стального листа, продолжающийся от участка 111 вертикальной стенки) могут перекрываться с плотным контактом друг с другом.

Каждый из стального листа 101a и стального листа 101b представляет собой участок стального листа 101. Стальной лист (стальной лист 101a), продолжающийся от участка 112 верхней пластины, загнут в противоположном направлении на участке 115t переднего конца и становится стальным листом 101b. Участок 115d перекрытия имеет в целом плоскую пластинчатую форму. В поперечном сечении (поперечном сечении, перпендикулярном продольному направлению) штампованное изделие 100, за исключением выступающего участка 115, имеет по существу корытообразную форму.

Как показано на фиг. 2, угол между участком 112 верхней пластины и выступающим участком 115 обозначен как угол X. Более конкретно, угол X означает угол между плоскостью, включающей в себя наружную поверхность 112s участка 112 верхней пластины, и плоскостью, включающей в себя поверхность 115ds участка 115d перекрытия, являющегося частью выступающего участка 115 (поверхность стального листа 101a на участке 115d перекрытия).

На фиг. 1 и фиг. 2 показан случай, когда угол X составляет 180°. В этом случае участок 112 верхней пластины и выступающий участок 115 являются параллельными. В предпочтительном примере случая, когда угол X составляет 180°, между стальным листом 101a, продолжающимся от участка 112 верхней пластины, и участком 112 верхней пластины отсутствует ступенчатый участок. С другой точки зрения, состояние, в котором угол X составляет 180°, также может рассматриваться как состояние, в котором угол между участком 112 верхней пластины и выступающим участком 115 составляет 0°.

Угол X может находиться в описанном выше диапазоне. Вид в поперечном разрезе примера случая, когда угол X составляет 145°, показан на фиг. 3.

В случае, когда угол X составляет больше 90°, то, если смотреть на штампованное изделие 100 сверху на участок 112 верхней пластины, стальной лист 101b, образующий выступающий участок 115, будет не виден за стальным листом 101a. Этот участок иногда называют участок с отрицательным углом. С другой точки зрения, участок с отрицательным углом представляет собой участок, имеющий обратный уклон, когда штамповка должна выполняться только с использованием верхней части штампа и нижней части штампа.

В случае, когда штампованное изделие (P) в соответствии с рассматриваемым вариантом осуществления используют в качестве конструктивного элемента, возможны случаи, когда участок 112 верхней пластины и участок 113 фланца соответственно прикрепляют к участкам других элементов. В этом случае угол X предпочтительно составляет 180° в некоторых случаях. Так как угол X составляет 180° и поверхность участка 112 верхней пластины и поверхность выступающего участка 115 находятся на одном уровне друг с другом, сторону участка 112 верхней пластины будет легко прикрепить к другому элементу в некоторых случаях. Дополнительно, когда нагрузка прилагается со стороны участка 112 верхней пластины, участок 112 верхней пластины и выступающий участок 115 будут легко выдерживать нагрузку как единое целое.

В случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению штампованного изделия, в отношении длины выступающего участка 115, длина D (см. фиг. 3B или фиг. 14A) от граничной точки 114p, в которой пересекаются линии, продолжающие участок 111 вертикальной стенки и участок 112 верхней пластины, до участка 115t переднего конца выступающего участка 115, может находиться в описанном выше диапазоне.

Участок 115d перекрытия не закруглен в цилиндрическую форму. Поэтому выступающий участок 115 отличается от усиливающего участка, закругленного в цилиндрическую форму, описываемого на фиг. 6 в Патентом документе 6.

В области, отличной от участка 115t переднего конца, участок стального листа, образующий выступающий участок 115, изогнут, но не загнут. То есть на выступающем участке 115, за исключением участка 115t переднего конца, отсутствует участок линии ребра, выступающий наружу от выступающего участка 115. С этой точки зрения штампованное изделие 100 отличается от компонентов, описываемых в Патентных документах 4 и 5.

Кроме того, на выступающем участке 115 два стальных листа (стальной лист 101b, представляющий собой участок стального листа, продолжающийся от участка 111 вертикальной стенки, и стальной лист 101a, представляющий собой участок стального листа, продолжающийся от участка 112 верхней пластины) могут находиться в плотном контакте друг с другом. При этой конфигурации возможно дополнительно улучшить прочность выступающего участка 115.

На фиг. 2 показан пример случая, когда угол Y между участком 111 вертикальной стенки и участком 112 верхней пластины, составляет больше 90°. Здесь угол Y представляет собой угол, показанный на фиг. 2, то есть угол между участком 111 вертикальной стенки и участком 112 верхней пластины внутри штампованного изделия 100.

Как показано на фиг. 2, предпочтительно угловой участок 116, соединяющий участок 111 вертикальной стенки и участок 113 фланца, имеет закругленную форму. Так как угловой участок 116 имеет закругленную форму, выпучивание на угловом участке 116 может быть подавлено.

Предпочтительно угловой участок на границе между стальным листом 101b выступающего участка 115 и участком 111 вертикальной стенки имеет изогнутую поверхность в случае, если смотреть в поперечном сечении в плоскости, перпендикулярной продольному направлению штампованного изделия. За счет того, что угловой участок имеет изогнутую поверхность, выпучивание на угловом участке может быть подавлено.

Радиус кривизны углового участка в плоскости, перпендикулярной продольному направлению, может находиться в диапазоне от 0,1 до 1,0 от длины D (например, в диапазоне от 0,2 до 0,8 или в диапазоне от 0,2 до 0,5 от длины D). Например, в случае, когда угол X составляет меньше 180°, угловой участок на границе между стальным листом 101a выступающего участка 115 и участком 112 верхней пластины может иметь изогнутую поверхность.

Не все штампованное изделие (P) в продольном направлении может иметь образованный на нем выступающий участок. Вид в перспективе примера штампованного изделия (P), которое имеет выступающий участок, который образован только на некоторой его части в продольном направлении, схематически показан на фиг. 4A. В штампованном изделии 100 на фиг. 4A выступающий участок 115 не образован в областях P2 на обоих концах в продольном направлении, и выступающий участок 115 образован в центральной области P1 в продольном направлении. При этой конфигурации, в случае, когда штампованное изделие объединяется с другим элементом, чтобы образовать конструктивный элемент, возможно получить желаемые показатели безопасности при столкновениях без ограничений по форме элемента.

Штампованное изделие (P), имеющее выступающий участок, образованный только на некоторой его части в продольной направлении, как показано на фиг. 4A, может быть изготовлено только с использованием «способа изготовления за два этапа», который будет описан позднее. В качестве альтернативы, штампованное изделие (P), показанное на фиг. 4A или фиг. 4B, может быть изготовлено путем прикрепления штампованного изделия, не имеющего выступающего участка, к обоим концам в продольном направлении штампованного изделия, которое имеет выступающий участок, образованный на всем его протяжении в продольном направлении, с помощью сварки или т.п.

Вид в перспективе примера другого штампованного изделия (P), которое имеет выступающий участок, образованный только на некоторой его части в продольном направлении, схематично показан на фиг. 4B. Штампованное изделие 100 на фиг. 4B представляет собой пример средней стойки. На фиг. 4B наружные края выступающих участков 115 указаны жирными линиями. В штампованном изделии 100 на фиг. 4B выступающий участок 115 образован только в локальной области в продольном направлении, и выступающий участок 115 не образован в других областях.

Стальные листы, которые перекрываются друг с другом в двойную структуру на выступающем участке 115, могут быть прикреплены друг к другу с помощью сварки или т.п. Например, область A и/или область B, показанные на фиг. 5, могут быть подвергнуты сварке. Способ сварки не имеет конкретного ограничения, но сварка в области A, которая не является концевым участком выступающего участка, может представлять собой контактную точечную сварку или лазерную сварку. Сварка (сварка угловым швом) в области B на границе между выступающим участком 115 и другим участком может представлять собой дуговую сварку. Стальные листы могут быть прикреплены друг к другу с помощью любого из адгезива, пайки, заклепок, болтов и сварки трением с перемешиванием.

Штампованное изделие (P) в соответствии с рассматриваемым вариантом осуществления может использоваться для различных применений. Например, штампованное изделие (P) может использоваться в качестве конструктивного элемента различных средств передвижения (автомобили, двухколесные транспортные средства, железнодорожные транспортные средства, корабли и самолеты) или конструктивного элемента различных машин. Примеры конструктивных элементов транспортного средства включают в себя боковую часть нижнего обвязочного бруса, стойку (передняя стойка, нижняя часть передней стойки, средняя стойка и т.п.), продольный брус крыши, дугу крыши, бампер, усиливающий элемент поясной линии и противоударную балку двери, или другой конструктивный элемент.

Конструктивный элемент

Далее будет описан конструктивный элемент, использующий штампованное изделие в соответствии с настоящим изобретением.

Штампованное изделие (P) в соответствии с настоящим изобретением может само по себе использоваться как различные конструктивные элементы. В качестве альтернативы, штампованное изделие (P) в соответствии с настоящим изобретением может использоваться в сочетании с другим элементом (например, элемент из стального листа).

Здесь элемент из стального листа представляет собой элемент, образованный из стального листа. Конструктивный элемент, описываемый в рассматриваемом дальше варианте осуществления, включает штампованное изделие (P) в соответствии с описанным выше вариантом осуществления. Конструктивный элемент транспортного средства, описываемый ниже, может использоваться в качестве конструктивного элемента не только для транспортного средства.

Пример конструктивного элемента в рассматриваемом далее варианте осуществления может включать в себя штампованное изделие (P) в соответствии с описанным выше вариантом осуществления и элемент из стального листа, прикрепленный к штампованному изделию (P) таким образом, чтобы образовать замкнутое поперечное сечение вместе со штампованным изделием (P). То есть штампованное изделие (P) и элемент из стального листа могут образовать полое тело.

Пример конструктивного элемента в рассматриваемом далее варианте осуществления включает штампованное изделие (P) в соответствии с описанным выше вариантом осуществления и один элемент из стального листа, прикрепленный к двум участкам фланца штампованного изделия (P). Другими словами, элемент из стального листа прикреплен к двум участкам фланца таким образом, чтобы соединить два участка фланца штампованного изделия (P).

Другой элемент может быть также прикреплен к участку фланца. Примером элемента из стального листа является штампованное изделие (P) в соответствии с описанным выше вариантом осуществления. В этом случае два штампованных изделия (P), прикрепленные друг к другу, прикреплены таким образом, что они обращены друг к другу, так что их внутренние области обращены друг к другу. Пример элемента из стального листа может включать в себя стальной лист (заднюю пластину) и формованное изделие, которое не является штампованным изделием в соответствии с описанным выше вариантом осуществления.

В случае, когда штампованное изделие (P) не включает участок фланца, элемент из стального листа может быть прикреплен к участку вертикальной стенки штампованного изделия (P) таким образом, чтобы образовать замкнутое поперечное сечение. Например, участок фланца может быть обеспечен на концевом участке элемента из стального листа, и участок фланца и участок вертикальной стенки штампованного изделия (P) могут быть прикреплены друг к другу.

Способ крепления штампованного изделия (P) и элемента из стального листа друг к другу не имеет конкретного ограничения, и соответствующий способ крепления может быть выбран в зависимости от ситуации. Примеры способа крепления включают в себя по меньшей мере одно, выбираемое из группы, состоящей из сварки, адгезива, пайки, заклепок, болтов и сварки трением с перемешиванием, из которых сварка является легкой для выполнения. Примеры сварки включают в себя контактную точечную сварку и лазерную сварку.

Кроме того, в компоненте транспортного средства в рассматриваемом варианте осуществления только некоторая часть участка фланца штампованного изделия (P) в соответствии с рассматриваемым вариантом осуществления может быть прикреплена к другому элементу из стального листа. В этом случае другие части участка фланца не прикрепляются к элементу из стального листа. Например, участки фланца штампованного изделия в соответствии с рассматриваемым вариантом осуществления прикрепляются к другому элементу из стального листа только в окрестности обоих их концевых участков в продольном направлении, и другие их участки не прикрепляются к элементу из стального листа.

Второй вариант осуществления

Во втором варианте осуществления будет описан пример конструктивного элемента, использующего штампованное изделие (P) в соответствии с настоящим изобретением. На фиг. 6A-6D представлены виды, схематически иллюстрирующие поперечные сечения, перпендикулярные продольному направлению конструктивного элемента 200. Конструктивный элемент, описываемый во втором варианте осуществления, может использоваться в описанных выше применениях (компонент транспортного средства и другие применения).

Конструктивный элемент 200, показанный на фиг. 6A, включает штампованное изделие 100 и заднюю пластину (стальной лист) 201. Задняя пластина 201 приварена к двум участкам 113 фланца штампованного изделия 100. Конструктивный элемент 200, показанный на фиг. 6A, включает вспомогательный элемент 601, прикрепленный к каждому из двух участков 111 вертикальной стенки и участку 112 верхней пластины через посредство участков 602 крепления. Вспомогательный элемент 601 представляет собой удлиненный элемент и может располагаться таким образом, что продольное направление штампованного изделия 100 и продольное направление вспомогательного элемента 601 являются по существу параллельными друг другу. В примерах на фиг. 6A-6D вспомогательный элемент имеет U-образную форму в поперечном сечении, перпендикулярном продольному направлению.

Конструктивный элемент 200, показанный на фиг. 6B, включает вспомогательный элемент 601, прикрепленный к каждому из двух участков 111 вертикальной стенки через посредство участка 602 крепления. Участок 602 крепления не обеспечен между участком 112 верхней пластины и вспомогательным элементом 601. Участок 112 верхней пластины и вспомогательный элемент 601 могут располагаться в плотном контакте друг с другом или могут располагаться с зазором между ними.

Конструктивный элемент 200, показанный на фиг. 6C, включает вспомогательный элемент 601, прикрепленный к участку 112 верхней пластины через посредство участка 602 крепления. Участок 602 крепления не обеспечен между двумя участками 111 вертикальной стенки и вспомогательным элементом 601. Участок 111 вертикальной стенки и вспомогательный элемент 601 могут располагаться в плотном контакте друг с другом или могут располагаться с зазором между ними.

Конструктивный элемент 200, показанный на фиг. 6D, включает вспомогательный элемент 601, прикрепленный к каждому из двух участков 111 вертикальной стенки через посредство участка 602 крепления. В примере на фиг. 6D пространство обеспечено между участком 112 верхней пластины и верхней поверхностью вспомогательного элемента 601.

На фиг. 7A и фиг. 7B представлены виды, схематически иллюстрирующие поперечные сечения, перпендикулярные продольному направлению конструктивного элемента 200, на которых показана другая форма вспомогательного элемента. В примерах на фиг. 7A и фиг. 7B, вспомогательный элемент 701 имеет L-образную форму в поперечном сечении, перпендикулярном продольному направлению. Вспомогательный элемент 701 представляет собой удлиненный элемент и может располагаться таким образом, что продольное направление штампованного изделия 100 и продольное направление вспомогательного элемента 701 являются по существу параллельными друг другу.

Конструктивный элемент 200, показанный на фиг. 7A, включает два вспомогательных элемента 701, прикрепленных к одному из двух участков 111 вертикальной стенки и участку 112 верхней пластины через посредство участков 702 крепления. Конструктивный элемент 200, показанный на фиг. 7B, включает два вспомогательных элемента 701, прикрепленных к участку 112 верхней пластины через посредство участков 702 крепления. Участок 702 крепления не обеспечен между двумя участками 111 вертикальной стенки и вспомогательным элементом 701. Участок 111 вертикальной стенки и вспомогательный элемент 701 могут располагаться в плотном контакте друг с другом или могут располагаться с зазором между ними.

Вспомогательный элемент 601 или 701, описанный выше, может располагаться полностью в продольном направлении конструктивного элемента 200 или может располагаться только частично в продольном направлении. Участок 602 крепления или 702 может быть образован с помощью любого из адгезива, пайки, заклепок, болтов и сварки трением с перемешиванием.

В конструктивном элементе, включающем в себя штампованное изделие, имеющее выступающий участок, как было описано выше, так как участки вертикальной стенки сминаются таким образом, что они перемещаются внутрь, за счет добавления вспомогательного элемента возможно подавить смятие и дополнительно улучшить характеристики при столкновении.

Предпочтительно прочность вспомогательного элемента 601 или 701 является высокой. Однако, чтобы способствовать подавлению описанного выше смятия внутрь, материал вспомогательного элемента 601 или 701 может представлять собой неметаллический материал, такой как полимерный материал или вспененная смола.

Третий вариант осуществления

В третьем варианте осуществления будет описан пример конструктивного элемента, использующего штампованное изделие (P) в соответствии с описанным выше вариантом осуществления. Примеры конструктивного элемента показаны на фиг. 8A-8C. На фиг. 8A-8C представлены виды, схематично иллюстрирующие поперечные сечения, перпендикулярные продольному направлению конструктивного элемента. Конструктивный элемент, описываемый в третьем варианте осуществления, может использоваться в описанных выше применениях (компонент транспортного средства и другие применения).

Конструктивный элемент 200a, показанный на фиг. 8A, включает штампованное изделие 100 и заднюю пластину (стальной лист) 201. Задняя пластина 201 приварена к двум участкам 113 фланца штампованного изделия 100. Конструктивный элемент 200b, показанный на фиг. 8B, включает штампованное изделие 100 и другое штампованное изделие 202. Штампованное изделие 202 имеет по существу корытообразную форму в поперечном сечении. Штампованное изделие 100 и штампованное изделие 202 располагаются таким образом, что их внутренние области обращены друг к другу, и участки 113 штампованного изделия 100 и участки 202a штампованного изделия 202 приваривают друг к другу.

Конструктивный элемент 200c включает два штампованных изделия 100. Два штампованных изделия 100 располагаются таким образом, что их внутренние области обращены друг к другу, и их участки 113 фланца приваривают друг к другу. Возможно рассматривать одно из двух штампованных изделий 100 в качестве элемента из стального листа. Дополнительно, задняя пластина 201 и штампованное изделие 202 представляют собой элементы из стального листа.

В штампованном изделии 100, включенном в конструктивный элемент в соответствии с рассматриваемым вариантом осуществления, как показано на фиг. 8D, другой элемент из стального листа может не быть прикреплен к части участка 113 фланца. Кроме того, в штампованном изделии 100, как показано на фиг. 8E и фиг. 8F, может быть образована выемка 112c на участке 112 верхней пластины.

В штампованном изделии 100 на фиг. 8E глубина выемки 112c по существу равна высоте участка 111 вертикальной стенки. В штампованном изделии 100 на фиг. 8F глубина выемки 112с составляет примерно половину от высоты участка 111 вертикальной стенки. Штампованные изделия 100, показанные на фиг. 8E и фиг. 8F, также могут использоваться в конструктивном элементе в соответствии с рассматриваемым вариантом осуществления. В этом случае весь участок 113 фланца может быть прикреплен к другому элементу из стального листа, или только некоторая часть участка 113 фланца может быть прикреплена к другому элементу из стального листа. В случае крепления только части участка 113 фланца к другому элементу из стального листа, участок крепления может быть только в окрестности обоих концевых участков штампованного изделия в продольном направлении.

Способ изготовления штампованного изделия

Далее будет описан способ изготовления штампованного изделия в соответствии с настоящим изобретением.

Способ изготовления штампованного изделия в соответствии с настоящим изобретением представляет собой способ изготовления штампованного изделия (P) в соответствии с описанным выше вариантом осуществления. Так как признаки, описанные для штампованного изделия (P) в соответствии с описанным выше вариантом осуществления, могут быть применены для описываемого ниже способа изготовления, повторное описание может быть опущено в некоторых случаях. Дополнительно, признаки, описанные в рассматриваемом далее способе изготовления, могут быть применены для штампованного изделия (P) в соответствии с описанным выше вариантом осуществления.

Способ изготовления в соответствии с рассматриваемом далее вариантом осуществления включает первый этап и второй этап. Первый этап представляет собой этап деформирования исходного стального листа, включающего в себя два эквивалентных участкам вертикальной стенки участка, которые должны будут стать двумя участками вертикальной стенки, эквивалентный участку верхней пластины участок, который должен будет стать участком верхней пластины, и эквивалентный выступающему участку участок, который должен будет стать выступающим участком, чтобы тем самым получить деформированный стальной лист в состоянии, в котором два эквивалентных участкам вертикальной стенки участка отогнуты в одном и том же направлении относительно эквивалентного участку верхней пластины участка. Второй этап представляет собой этап штамповки деформированного стального листа, чтобы тем самым сформировать штампованное изделие (P). На втором этапе выступающий участок формируют путем формирования участка перекрытия по меньшей мере на части эквивалентного выступающему участку участка.

В деформированном стальном листе обычно отсутствует четко определенная граница между эквивалентными участкам вертикальной стенки участками, эквивалентным участку верхней пластины участком и эквивалентным выступающему участку участком. Однако между ними возможны некоторые границы.

Деформированный стальной лист может находиться в состоянии упругой деформации, в котором деформация устраняется, когда нагрузка снимается, или может находиться в состоянии пластической деформации, в котором деформация не устраняется, когда нагрузка снимается. То есть деформированный стальной лист может находиться в состоянии пластической деформации или в состоянии упругой деформации. В дальнейшем деформированный стальной лист в состоянии пластической деформации иногда называют как «предварительное формованное изделие».

Первый этап не имеет конкретного ограничения и может выполняться с использованием известной штамповки.

Хотя второй этап будет описан позднее, предпочтительно использовать на втором этапе горячую штамповку. Штампованное изделие, получаемое с помощью второго этапа, может быть далее подвергнуто последующей обработке. Штампованное изделие, получаемое с помощью второго этапа (или получаемое с помощью последующей обработки) может использоваться само по себе или может использоваться в сочетании с другим элементом.

В дальнейшем стальной лист (исходный стальной лист), представляющий собой исходный материал, называют в некоторых случаях как «заготовка». Заготовка обычно представляет собой стальной лист плоской пластинчатой формы и имеет форму в плоскости, соответствующую форме штампованного изделия (P), подлежащего изготовлению. Толщину и физические свойства заготовки выбирают в соответствии с характеристиками, требуемыми для штампованного изделия (P). Например, в случае, когда штампованное изделие (P) представляет собой конструктивный элемент транспортного средства, выбирают соответствующую этому заготовку. Толщина заготовки может находиться, например, в диапазоне от 0,4 мм до 4,0 мм, и может находиться в диапазоне от 0,8 мм до 2,0 мм.

Толщина штампованного изделия (P) в соответствии с рассматриваемым вариантом осуществления определяется толщиной заготовки и этапами обработки, и может находиться в диапазоне толщины заготовки, приведенном здесь в качестве примера.

Предпочтительно заготовка представляет собой лист из высокопрочной стали (высокопрочный материал), имеющий предел прочности при растяжении 340 МПа или больше (например, предел прочности при растяжении от 500 до 800 МПа, 490 МПа или больше, 590 МПа или больше, 780 МПа или больше, 980 МПа или больше, или 1200 МПа или больше). Для обеспечения уменьшения веса, при этом сохраняя его прочность, в качестве конструктивного элемента, предпочтительно предел прочности при растяжении формованного изделия является высоким, и, более предпочтительно, используется заготовка с пределом прочности при растяжении 590 МПа или больше (например, 780 МПа или больше, 980 МПа или больше, или 1180 МПа или больше). Верхнее предельное значение для предела прочности при растяжении заготовки не имеет конкретного ограничения, и составляет, например, 2500 МПа или меньше. Предел прочности при растяжении штампованного изделия (P) в соответствии с рассматриваемым вариантом осуществления обычно равен или выше предела прочности при растяжении заготовки, и также может находиться в диапазоне, приведенном здесь в качестве примера.

В случае, когда предел прочности при растяжении исходного стального листа (заготовки) составляет 590 МПа или больше, для получения штампованного изделия с равным или большим, по сравнению с заготовкой, пределом прочности при растяжении, предпочтительно выполнять второй этап путем горячей штамповки (горячего прессования).

Даже в случае использования заготовки, имеющий предел прочности при растяжении меньше 590 МПа, второй этап также может выполняться путем горячей штамповки. В случае выполнения горячей штамповки может использоваться заготовка, имеющая известный подходящий для этого состав.

В случае, когда заготовка имеет предел прочности при растяжении 590 МПа или больше и толщину 1,4 или больше, для подавления возникновения трещин на выступающем участке, даже в заготовке, имеющей низкую пластичность, особенно предпочтительно выполнять второй этап путем горячей штамповки.

По той же причине, в случае, когда заготовка имеет предел прочности при растяжении 780 МПа или больше и толщину 0,8 мм или больше, особенно предпочтительно выполнять второй этап путем горячей штамповки. Так как пластичность нагретого стального листа является высокой, в случае выполнения второго этапа путем горячей штамповки, возникновение трещин будет менее вероятно, даже если толщина заготовки составляет 3,2 мм.

В случае, когда предел прочности при растяжении заготовки является высоким, вероятно возникновение трещин на участке переднего конца выступающего участка во время холодного прессования. Поэтому, в случае, когда предел прочности при растяжении стального листа после формования становится 1200 МПа или больше (например, 1500 МПа или больше, или 1800 МПа или больше), более предпочтительно выполнять второй этап путем горячей штамповки. Даже в случае, когда предел прочности при растяжении стального листа после формования становится меньше 1200 МПа, второй этап может выполняться путем горячей штамповки.

В случае, когда предел прочности при растяжении заготовки составляет 780 МПа или больше, когда форму штампованного изделия (P) в соответствии с описанным выше вариантом осуществления формируют путем холодного прессования, в некоторых случаях складки или трещины могут возникать на выступающем участке и т.п. Однако в способе изготовления штампованного изделия в соответствии с настоящим изобретением, за счет выполнения второго этапа путем горячей штамповки, форма штампованного изделия (P) в соответствии с описанным выше вариантом осуществления может быть получена, даже если предел прочности при растяжении заготовки составляет 780 МПа или больше. То есть, за счет выполнения второго этапа путем горячей штамповки, может быть изготовлено штампованное изделие (P), имеющее предел прочности при растяжении 780 МПа или больше.

Способ изготовления с использованием горячей штамповки не раскрывается в Патентных документах 4, 5 и 6. Однако, как было описано выше, для получения штампованного изделия, имеющего предел прочности при растяжении 590 МПа или больше, предпочтительно выполнять второй этап путем горячей штамповки.

При горячей штамповке, для обеспечения желаемой прочности, содержание C в химическом составе заготовки должно составлять от 0,09 до 0,4 мас.%. Дополнительно, Mn также должен составлять от 1,0 до 5,0 мас.%. Подобным образом, B также должен составлять от 0,0005 до 0,05 мас.%. Характерный химический состав заготовки, имеющей предел прочности при растяжении 1500 МПа или больше после закалки, не имеет конкретного ограничения, но включает: С - 0,2 мас.%, Si - 0,02 мас.%, Mn - 1,3 мас.%, Al - 0,03 мас.%, Ti - 0,02 мас.% и B - 0,0015 мас.%.

Деформация на первом этапе обычно не является особенно большой. Поэтому, независимо от предела прочности при растяжении заготовки, первый этап обычно может выполняться путем холодной обработки (например, холодное прессование). Однако, если требуется, первый этап может выполняться путем горячей обработки (например, горячее прессование). В предпочтительном примере первый этап выполняется путем холодной обработки, и второй этап выполняется путем горячей штамповки.

Пример горячей штамповки, используемой на втором этапе, будет описан ниже. В случае выполнения горячей штамповки, обрабатываемый объект (заготовка или предварительное формованное изделие) нагревают до предварительно заданной температуры закалки. Температура закалки представляет собой температуру, которая выше, чем критическая точка A3 (более конкретно, критическая точка Ac3), в которой заканчивается аустенитное превращение в обрабатываемом объекте, и, например, может составлять 910°C или больше.

Затем нагретый обрабатываемой объект подвергают прессованию с использованием пресса. Так как обрабатываемый объект нагрет, возникновение трещин менее вероятно, даже если обрабатываемый объект сильно деформируется. Обрабатываемый объект быстро охлаждают, когда он подвергается прессованию. Происходит закалка обрабатываемого объекта за счет быстрого охлаждения во время прессования. Быстрое охлаждение обрабатываемого объекта может выполняться путем охлаждения штампа и матриц или распыления воды из штампа и матриц в направлении обрабатываемого объекта. Предпочтительно скорость охлаждения, когда обрабатываемый объект быстро охлаждают с помощью пресса, составляет, например, 30°C/с или выше.

Процедура горячей штамповки (нагрев, прессование и т.п.) и устройство, используемое для горячей штамповки, не имеют конкретного ограничения, и могут использоваться известные процедуры и устройства.

Предварительное формованное изделие может включать в себя U-образный участок, имеющий U-образную форму в поперечном сечении, перпендикулярном продольном направлению. U-образный участок становится двумя участками вертикальной стенки, участком верхней пластины и выступающим участком. Участок, который должен будет стать участком фланца, может быть соединен с концевым участком U-образного участка.

В последующем описании термин «поперечное сечение» означает, в принципе, поперечное сечение, перпендикулярное продольному направлению элемента, такого как предварительное формованное изделие.

Способ изготовления за два этапа

Ниже будет описан пример способа изготовления штампованного изделия (способ изготовления штампованного изделия за два этапа), который включает описанные выше первый и второй этапы, и эти этапы выполняют с использованием разных устройств или штампов и матриц.

В способе изготовления штампованного изделия за два этапа после первого этапа и перед вторым этапом включен этап нагрева деформированного стального листа, получаемого путем обработки исходного стального листа на первом этапе.

На втором этапе выполняют горячую штамповку с использованием прессующего штампа, включающего в себя верхнюю часть штампа и нижнюю часть штампа, и двух кулачковых матриц. Нижняя часть штампа имеет выступ, и выполняют этап размещения выступа нижней части штампа и деформированного стального листа таким образом, что они не вступают в контакт друг с другом. Дополнительно, второй этап включает (a) этап прессования эквивалентного участку верхней пластины участка с использованием верхней части штампа и нижней части штампа и (b) этап прессования двух эквивалентных участкам вертикальной стенки участков с использованием нижней части штампа и двух кулачковых матриц.

В способе изготовления в соответствии с четвертым вариантом осуществления, который будет описан ниже, второй этап может включать в себя приведенные далее этапы (a) и (b). Этот второй этап предпочтительно используют в случае, когда деформированной стальной лист представляет собой предварительное формованное изделие, которое является пластически деформированным.

На этапе (a) эквивалентный участку верхней пластины участок подвергают прессованию с использованием прессующего штампа, включающего в себя верхнюю часть штампа и нижнюю часть штампа, образующие пару. На этапе (b) два эквивалентных участкам вертикальной стенки участка подвергают прессованию с использованием нижней части штампа и двух кулачковых матриц. В способе изготовления в рассматриваемом далее варианте осуществления могут использоваться штамп и матрицы, которые формируют выступающий участок, когда завершены оба этапа (a) и (b). Кулачковые матрицы в основном перемещаются в направлении (горизонтальном направлении), перпендикулярном направлению штамповки. В типичном примере кулачковая матрица перемещается только в горизонтальном направлении.

Временной режим выполнения этапов (a) и (b) может выбираться в зависимости от ситуации, или один из них может завершаться первым, или они оба могут завершаться одновременно. Один из этапов (a) и (b) может начинаться первым, или они оба могут начинаться одновременно. Примеры с первого по третий, в которых время завершения этапов (a) и (b) является разным, будут описаны ниже.

В первом примере второго этапа этап (b) завершают после завершения этапа (a). Первый пример предпочтительно выполняют в случае, когда угол X между участком верхней пластины и участком перекрытия составляет больше 90° и равен или меньше 135°.

При условии, что этап (b) завершают после завершения этапа (a), перемещение кулачковой матрицы на этапе (b) может начинаться до завершения этапа (a).

Во втором примере второго этапа этап (a) завершают после завершения этапа (b). Второй пример предпочтительно выполняют в случае, когда угол X между участком верхней пластины и участком перекрытия равен или больше 135° (например, в диапазоне от 135° до 180°).

При условии, что этап (a) завершают после завершения этапа (b), перемещение прессующего штампа на этапе (a) может начинаться до завершения этапа (b).

В третьем примере второго этапа этапы (a) и (b) завершаются одновременно. При условии, что этапы (a) и (b) завершаются одновременно, время начала перемещения прессующего штампа на этапе (a) и время начала перемещения кулачковой матрицы на этапе (b) не имеют ограничения.

Четвертый вариант осуществления

В четвертом варианте осуществления будет описан способ изготовления штампованного изделия (P). В четвертом варианте осуществления будет описан пример изготовления штампованного изделия (P), которое было описано в первом варианте осуществления.

В четвертом варианте осуществления будет описан пример, в котором второй этап выполняют путем горячей штамповки. В четвертом варианте осуществления будет описан случай, когда в качестве деформированного стального листа используют предварительное формованное изделие, которое является пластически деформированным.

Вначале, на первом этапе, формируют путем деформирования исходного стального листа предварительное формованное изделие 301 (деформированный стальной лист), включающее в себя по меньшей мере участки (два эквивалентных участкам вертикальной стенки участка), которые должны будут стать двумя участками 111 вертикальной стенки, участок (эквивалентный участку верхней пластины участок), который должен будет стать участком 112 верхней пластины, и участок (эквивалентный выступающему участку участок), который должен будет стать выступающим участком 115. Первый этап может выполняться в соответствии с описанным выше способом (например, штамповка). Поперечное сечение (поперечное сечение, перпендикулярное продольному направлению) примера предварительного формованного изделия 301, сформированного на первом этапе, схематически показано на фиг. 9.

Как показано на фиг. 9, предварительное формованное изделие 301 включает U-образный участок 301a, а также плоские участки 301b (эквивалентные участку фланца участки), которые должны будут стать участками 113 фланца. U-образный участок 301a включает два эквивалентных участкам вертикальной стенки участка 301aw и эквивалентный участку верхней пластины участок 301at, и далее включает эквивалентные выступающим участкам участки 301ae.

В предварительном формованном изделии 301 два эквивалентных участкам вертикальной стенки участка 301aw отогнуты в одном и том же направлении относительно эквивалентного участку верхней пластины участка 301at. То есть два эквивалентных участку вертикальной стенки участка 301aw отогнуты в направлении одной стороны основной поверхности эквивалентного участку верхней пластины участка 301at.

Предварительное формованное изделие 301 имеет по существу корытообразную форму в поперечном сечении. Дополнительно, U-образный участок 301a имеет по существу U-образную форму в поперечном сечении (перевернутую на фиг. 7). Предварительное формованное изделие 301 является пластически деформированным и сохраняет форму, показанную на фиг. 9, в состоянии, когда не прилагается нагрузка.