Способ изготовления трехмерного внутреннего усиливающего элемента дверной рамы транспортного средства, дверной рамы транспортного средства и усиливающей конструкции транспортного средства - RU2664132C1

Код документа: RU2664132C1

Чертежи

Описание

Изобретение относится к способу изготовления трехмерного внутреннего усиливающего элемента дверной рамы транспортного средства, содержащего по меньшей мере внутреннюю часть центральной стойки, внутреннюю часть передней стойки и соединяющую их внутреннюю часть боковой балки.

В частности, изобретение относится к способу изготовления усиливающих элементов транспортного средства, таких как внутренний усиливающий элемент дверной рамы. Конкретнее, изобретение относится к транспортным средствам рамного типа, например, пикапам.

Обычно транспортные средства содержат усиливающие элементы для защиты людей внутри транспортного средства от удара, в частности, бокового, лобового или сминания крыши при опрокидывании посредством ограничения любых проникновений в салон транспортного средства.

Усиливающие элементы содержат с каждой боковой стороны транспортного средства боковую конструкцию кузова, образующую дверную раму, обычно из стали. Дверная рама является трехмерной деталью, обычно содержащей несколько участков, включая в себя боковую балку, центральную стойку, переднюю стойку и порог, которые совместно ограничивают дверной проем.

Снижение общего веса транспортного средства крайне предпочтительно для сокращения расхода энергии и соответствия будущим требованиям по охране окружающей среды, поэтому желательно уменьшить толщину деталей, образующих транспортное средство, в частности, усиливающих элементов, включая дверную раму.

Однако простое уменьшение толщины усиливающих элементов обычно приводит к ухудшению защиты находящихся внутри транспортного средства пассажиров от проникновения.

Можно использовать сталь с улучшенными механическими свойствами, такими как предел текучести или предел прочности. Действительно, при одинаковой толщине такая сталь обеспечивает повышенную защиту по сравнению с низкокачественной сталью. Однако такая сталь, в целом, обладает меньшей податливостью.

Кроме того, известно изготовление дверных рам посредством разрезания стального листа для формирования плоской заготовки необходимого размера и штамповка плоской заготовки для придания дверной раме требуемой окончательной трехмерной формы. Однако такой способ сопровождается большим количеством отходов, а, следовательно, потерей материала. Кроме того, этот способ позволяет получать дверные рамы только равномерной толщины, однако из-за механических нагрузок, которым подвергаются отдельные участки, желательно, чтобы каждый конкретный участок имел определенную толщину. В результате некоторые участки дверной рамы, изготовленные указанным способом, могут оказаться толще, чем это требуется, что приводит к увеличению веса дверной рамы.

Для решения указанной проблемы предложено изготавливать дверную раму посредством штамповки нескольких заготовок по отдельности, получая штампованные детали и собирая их так, чтобы получить дверную раму. Общая сборка осуществляется посредством точечной сварки. Фактически, детали после их штамповки подвергают упругому восстановлению, поэтому в основном не удавалось добиться точного выравнивания краев деталей, необходимого для лазерной сварки. Однако при точечной сварке происходит прерывание сварных швов, что может влиять на прочность дверной рамы.

Задача изобретения заключается в решении вышеуказанных проблем и, в частности, создании способа изготовления усиливающих элементов уменьшенных толщины и веса, но обеспечивающих приемлемую защиту пассажиров внутри транспортного средства.

Поставленная задача решается способом, включающим в себя этапы, на которых:

– изготавливают по существу плоскими по меньшей мере одну заготовку внутренней части центральной стойки, заготовку внутренней части передней стойки и заготовку внутренней части боковой балки;

– соединяют заготовку внутренней части центральной стойки и заготовку внутренней части передней стойки с заготовкой внутренней части боковой балки для формирования по существу плоской заготовки внутренней усиливающей части дверной рамы;

– подвергают горячей штамповке заготовку внутренней усиливающей части дверной рамы для формирования трехмерного внутреннего усиливающего элемента дверной рамы.

Соединение заготовок внутренних частей для формирования заготовки внутренней усиливающей части дверной рамы перед её горячей штамповкой позволяет использовать единственный пресс для формирования целиком всего внутреннего усиливающего элемента дверной рамы, что снижает производственную себестоимость этого внутреннего усиливающего элемента дверной рамы.

Кроме того, формирование заготовки внутренней усиливающей части дверной рамы посредством сборки нескольких заготовок внутренних частей позволяет изменять толщину разных частей внутреннего усиливающего элемента дверной рамы, снижая тем самым расход материала за счет оптимизации раскроя листа.

Способ изготовления трехмерного внутреннего усиливающего элемента дверной рамы транспортного средства согласно изобретению может включать в себя одну или несколько следующих особенностей, которые могут использоваться по отдельности или в любой технически возможной комбинации:

– внутренний усиливающий элемент дверной рамы содержит усиливающую часть крыши, проходящую в направлении, по существу перпендикулярном внутренней части передней стойки и внутренней части боковой балки, при этом усиливающая часть крыши, полученная горячей штамповкой заготовки усиливающей части крыши, объединена с заготовкой внутренней части боковой балки;

– заготовки внутренних частей изготовляют из упрочненной под прессом стали;

– упрочненная под прессом сталь представляет собой сталь марки Usibor®;

– упрочненная под прессом сталь после этапа горячей штамповки имеет предел прочности не менее 1300 МПа;

– заготовку внутренней части центральной стойки и заготовку внутренней части передней стойки соединяют с заготовкой боковой балки лазерной сваркой посредством непрерывного сварного шва.

Изобретение также относится к способу изготовления дверной рамы транспортного средства, содержащей по меньшей мере одну переднюю стойку, центральную стойку и боковую балку и сформированной посредством соединения трехмерного наружного и трехмерного внутреннего усиливающих элементов дверной рамы, включающему в себя этапы, на которых:

– изготавливают трехмерный наружный усиливающий элемент дверной рамы,

– изготавливают трехмерный внутренний усиливающий элемент дверной рамы описанным выше способом;

– соединяют наружный и внутренний усиливающие элементы для формирования дверной рамы транспортного средства.

Способ изготовления дверной рамы транспортного средства согласно изобретению может включать в себя одну или несколько следующих особенностей, которые могут использоваться по отдельности или в любой технически возможной комбинации:

– наружный усиливающий элемент дверной рамы содержит по меньшей мере одну наружную часть центральной стойки, верхнюю наружную часть передней стойки и соединяющую их наружную часть боковой балки, а этап изготовления трехмерного наружного усиливающего элемента дверной рамы включает в себя следующие этапы:

– изготавливают по существу плоскими по меньшей мере одну заготовку наружной части центральной стойки, заготовку верхней наружной части передней стойки и заготовки наружной части боковой балки;

– соединяют заготовку наружной части центральной стойки и заготовку верхней наружной части передней стойки с заготовкой наружной части боковой балки для формирования по существу плоской заготовки наружной усиливающей части дверной рамы,

– подвергают горячей штамповке заготовку наружной усиливающей части дверной рамы для формирования трехмерного наружного усиливающего элемента дверной рамы;

– заготовки наружных частей изготавливают из упрочненной под прессом стали;

– наружный усиливающий элемент дверной рамы дополнительно содержит нижнюю наружную часть передней стойки, соединенную с верхней наружной частью передней стойки, и наружную часть порога, соединяющую нижнюю наружную часть передней стойки с наружной частью центральной стойки, а этап изготовления трехмерного наружного усиливающего элемента дверной рамы дополнительно включает в себя следующие этапы:

изготавливают по существу плоскими заготовку нижней наружной части передней стойки и заготовку наружной части порога;

соединяют заготовку нижней наружной части передней стойки с заготовкой верхней наружной части передней стойки, а заготовку наружной части порога с заготовкой нижней наружной части передней стойки и заготовкой наружной части центральной стойки для формирования по существу плоской заготовки наружной усиливающей части дверной рамы;

– заготовку наружной части порога изготовляют из упрочненной под прессом стали, отличной от упрочненной под прессом стали, используемой в заготовках других наружных частей;

– трехмерный наружный и трехмерный внутренний усиливающие элементы дверной рамы формируют в виде комплементарных разомкнутых профилей так, чтобы часть передней стойки, центральная стойка и боковая балка дверной рамы имели полое замкнутое сечение.

Изобретение также относится к способу изготовления усиливающей конструкции транспортного средства, содержащей по меньшей мере одну дверную раму и усиливающий элемент основания, содержащий по меньшей мере одну переднюю поперечную балку (и заднюю поперечную балку, параллельную передней поперечной балке), включающему в себя следующие этапы:

изготавливают дверную раму описанным выше способом;

изготавливают усиливающий элемент основания,

соединяют дверную раму с усиливающим элементом основания так, чтобы передняя стойка дверной рамы была прикреплена к передней поперечной балке усиливающего элемента основания, а центральная стойка дверной рамы была прикреплена к задней поперечной балке усиливающего элемента основания.

Способ изготовления усиливающей конструкции транспортного средства согласно изобретению может включать в себя одну или несколько следующих особенностей, которые могут использоваться по отдельности или в любой технически возможной комбинации:

– усиливающий элемент основания дополнительно содержит промежуточную поперечную балку, проходящую между передней и задней поперечными балками параллельно им, при этом промежуточная балка прикреплена к порогу, соединяющему переднюю и центральную стойки дверной рамы;

– поперечные балки усиливающего элемента основания приварены к внутренней части порога, проходящей между передней и задней поперечными балками.

Другие особенности и преимущества изобретения станут более понятны из дальнейшего описания со ссылками на чертежи.

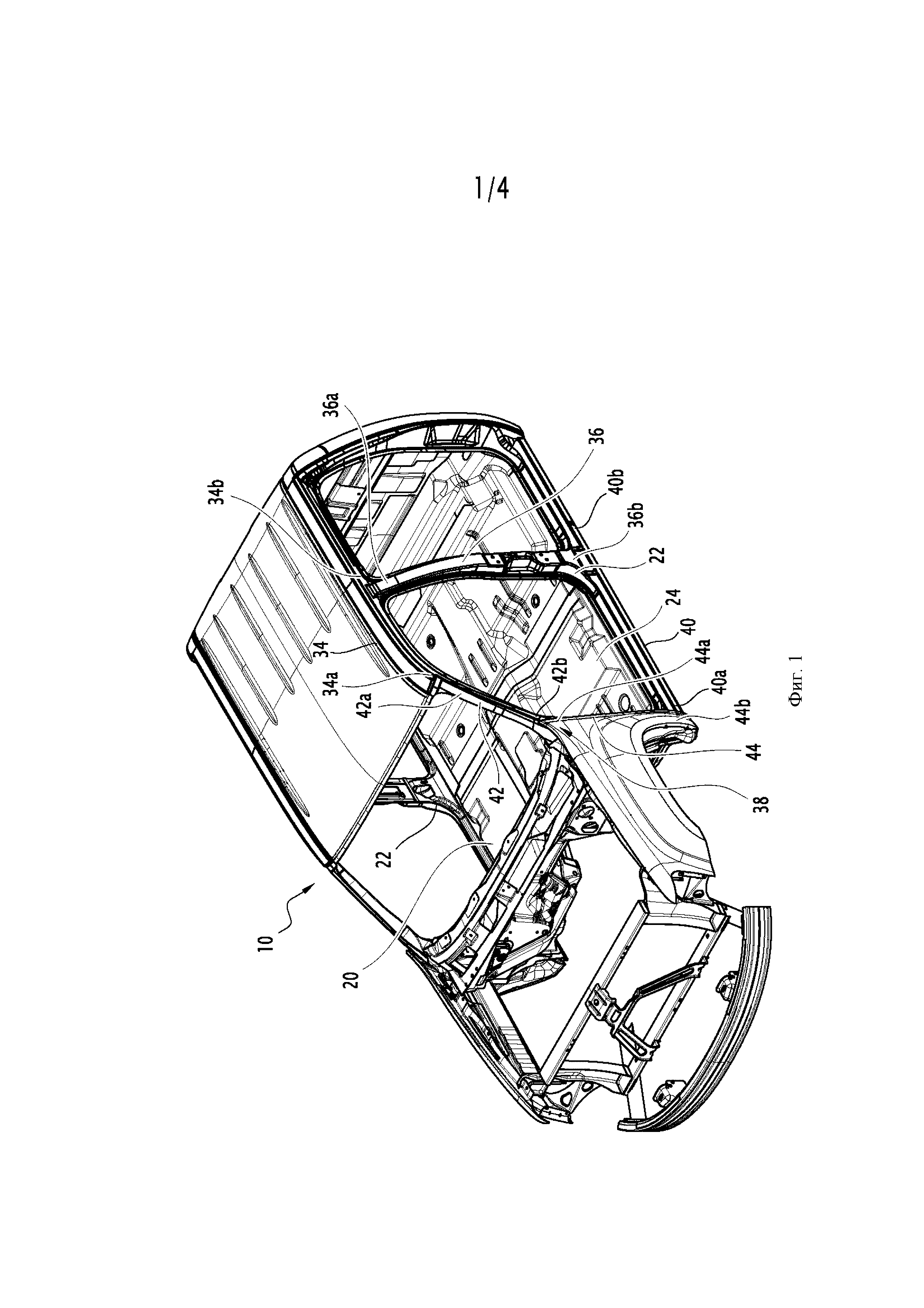

На фиг. 1 показан кузов транспортного средства согласно одному из вариантов его выполнения, вид в перспективе;

на фиг. 2 – разобранная дверная рама кузова транспортного средства по фиг. 1, вид в перспективе;

на фиг. 3 – основание транспортного средства по фиг. 1, вид снизу;

на фиг. 4 – узел, включающий в себя дверную раму и основание, вид в сечении по линии IV- IV на фиг. 3.

В настоящем описании понятия «внутренний», «наружный», «передний», «задний», «поперечный», «продольный», «вертикальный» и «горизонтальный» используются применительно к обычному расположению показанных элементов, деталей или конструкций после их сборки на конструкции транспортного средства.

На фиг. 1 показан кузов 10 транспортного средства согласно одному из вариантов его выполнения. Кузов 10 является кузовом рамного типа, например, пикапа. Транспортное средство такого типа содержит отдельную от кузова раму.

Кузов 10 содержит основание 20, с каждой стороны которого расположены дверные рамы 22.

Основание 20 включает в себя панель 24 пола и усиливающий элемент 26 основания, показанный на фиг. 3. Основание 20 выполнено с возможностью соединения с рамой, что будет описано ниже.

Дверная рама 22 и каждый усиливающий элемент 26 основания совместно образуют по меньшей мере часть усиливающей конструкции 30 транспортного средства.

Дверная рама 22 содержит боковую балку 34, центральную стойку 36 и переднюю стойку 38. В показанном варианте выполнения дверная рама 22 содержит также порог 40.

Боковая балка 34 проходит по существу горизонтально в продольном направлении от переднего 34а конца до заднего 34b конца.

Передняя стойка 38 проходит вниз от переднего конца 34а боковой балки 34 по существу вертикально. Передняя стойка 38 содержит верхний участок 42 и нижний участок 44.

Верхний участок 42 передней стойки проходит вперед и вниз от переднего конца 34а боковой балки 34. Таким образом, верхний участок 42 передней стойки проходит непрерывно от верхнего конца 42а, примыкающего к переднему концу 34а боковой балки 34, до нижнего конца 42b.

Нижний участок 44 передней стойки проходит по существу вертикально от нижнего конца 42b верхнего участка 42 передней стойки. Нижний участок 44 передней стойки проходит от верхнего конца 44а, примыкающего к нижнему концу 42b верхнего участка 42 передней стойки, до нижнего конца 44b.

Центральная стойка 36 проходит вниз от боковой балки 34 по существу вертикально. В показанном примере центральная стойка 36 проходит от промежуточного участка боковой балки 34, находящегося между передним 34а и задним 34b концами боковой балки. Таким образом, центральная стойка 36 проходит от верхнего конца 36а, примыкающего к промежуточному участку боковой балки 34, до нижнего конца 36b, а боковая балка 34 соединена с верхними концами передней стойки 38 и центральной стойки 36.

Порог 40 проходит по существу в продольном направлении от переднего конца 40а до заднего конца 40b.

Нижний конец передней стойки 38 примыкает к переднему концу 40а порога 40, а нижний конец 36b центральной стойки 36 примыкает к промежуточному участку порога 40, находящемуся между передним 40а и задним 40b концами порога 40. Таким образом, порог 40 соединен с нижними концами передней стойки 38 и центральной стойки 36.

Передняя стойка 38, центральная стойка 36, боковая балка 34 и порог 40 определяют дверной проем. Фактически, дверная рама 22 выполнена с возможностью приема двери.

Как показано на фиг. 2, дверная рама 22 образована узлом, состоящим из наружного и внутреннего усиливающих элементов 50 и 52 дверной рамы.

Внутренний и наружный усиливающие элементы 52 и 50 дверной рамы являются трехмерными.

Внутренний усиливающий элемент 52 дверной рамы содержит внутренние усиливающие части, включающие в себя внутреннюю часть 64 боковой балки, внутреннюю часть 66 центральной стойки и внутреннюю часть 68 передней стойки. Кроме того, внутренние усиливающие части включают в себя усиливающую часть 70 крыши.

Как и боковая балка 34, её внутренняя часть 64 проходит по существу горизонтально в продольном направлении от переднего конца 64а до заднего конца 64b.

Как и центральная стойка 36, её внутренняя часть 66 проходит от внутренней части 64 боковой балки по существу вертикально вниз. В показанном примере внутренняя часть 66 центральной стойки проходит от промежуточного участка внутренней части 64 боковой балки, расположенного между передним 64а и задним 64b концами этой внутренней части 64. Таким образом, внутренняя часть 66 центральной стойки проходит от верхнего конца 66а, примыкающего к промежуточному участку внутренней части 64 боковой балки, до нижнего конца 66b.

Внутренняя часть 68 передней стойки проходит вперед и вниз от переднего конца 64а внутренней части 64 боковой балки. Таким образом, внутренняя часть 68 передней стойки проходит непрерывно от верхнего конца 68а, примыкающего к переднему концу 34 боковой балки, до нижнего конца 68b. Предпочтительно нижний конец 68b находится в горизонтальной плоскости над горизонтальной плоскостью, в которой находится нижний конец передней стойки 38, т.е. внутренняя часть 68 передней стойки не проходит по всей длине передней стойки 38, а проходит только, например, по длине верхнего участка 42 передней стойки.

Таким образом, внутренняя часть 64 боковой балки соединяет внутреннюю часть 68 передней стойки с внутренней частью 66 центральной стойки.

Усиливающая часть 70 крыши проходит по существу в горизонтальной плоскости с внутренней стороны от переднего конца 64a внутренней части 64 боковой балки в направлении, по существу перпендикулярном внутренней части 68 передней стойки и внутренней части 64 боковой балки.

Усиливающая часть 70 крыши может быть опорой для элемента передней боковой балки.

Усиливающая часть 70 крыши может быть изготовлена за одно целое с внутренней частью 64 боковой балки.

По меньшей мере часть внутренних усиливающих частей изготовлены из упрочненной под прессом стали. В частности, все внутренние усиливающие части изготовлены из упрочненной под прессом стали. Внутренние усиливающие части можно изготовить из разных марок сталей, упрочненных под прессом.

Предпочтительно упрочненная под прессом сталь имеет предел прочности не менее 1300 МПа.

Например, упрочненная под прессом сталь имеет следующее содержание (масс. %): 0,10% ≤ C ≤ 0,5%; 0,5% ≤ Mn ≤ 3%; 0,1% ≤ Si ≤ 1%; 0,01% ≤ Cr ≤ 1%; Ti ≤ 0,2%; Al ≤ 0,1%; S ≤ 0,05%; P ≤ 0,1%; 0,0005% ≤ B ≤ 0,010%, остальное – железо и примеси, возникающие при изготовлении.

В качестве упрочненной под прессом стали используют, например, сталь марки Usibor®, в частности, Usibor®1500.

Сталь может иметь покрытие, нанесенное посредством гальванизации, например, любым подходящим процессом, таким как горячее покрытие, электроосаждение, вакуумное покрытие.

В частности, упрочненная под прессом сталь предпочтительно перед горячей штамповкой имеет структуру, состоящую по существу из феррита и перлита, а после горячей штамповки – по существу из мартенсита.

Общая толщина внутреннего усиливающего элемента 52 дверной рамы является его наименьшим размером и составляет, например, от 0,7 до 1,3 мм.

Предпочтительно, толщина по меньшей мере одной из внутренних усиливающих частей отлична от толщины других внутренних усиливающих частей. Например, толщины внутренней части 64 боковой балки, внутренней части 66 центральной стойки и внутренней части 68 передней стойки отличаются друг от друга.

Каждая внутренняя усиливающая часть имеет толщину с учетом конечного положения этой части на транспортном средстве и необходимой прочности.

Например, внутренняя часть 64 боковой балки совместно с усиливающей частью 70 крыши имеет толщину, по существу равную 1 мм. Внутренняя часть 68 передней стойки имеет толщину, по существу равную 0,9 мм. Внутренняя часть 66 центральной стойки имеет толщину, по существу равную 1,1 мм.

Наружный усиливающий элемент 50 дверной рамы имеет наружные усиливающие части, включающие в себя наружную часть 74 боковой балки, наружную часть 76 центральной стойки и наружную часть 78 передней стойки. Кроме того, наружные усиливающие части включают в себя наружную часть 80 порога.

Как и боковая балка 34, её наружная часть 74 проходит по существу горизонтально в продольном направлении от переднего конца 74а до заднего конца 74b.

Как и центральная стойка 36, её наружная часть 76 проходит от наружной части 74 боковой балки по существу вертикально вниз. В показанном примере наружная часть 76 центральной стойки проходит от промежуточного участка наружной части 74 боковой балки, находящегося между передним и задним концами 74а и 74b этой наружной части 74 боковой балки. Таким образом, наружная часть 76 центральной стойки проходит от верхнего конца 76а, примыкающего к промежуточному участку наружной части 74 боковой балки, до нижнего конца 76b.

Как и передняя стойка 38, ее наружная часть 78 проходит от переднего конца 74а наружной части 74 боковой балки по существу вертикально вниз. Наружная часть 78 передней стойки включает в себя верхнюю наружную часть 82 передней стойки и нижнюю наружную часть 84 передней стойки.

Верхняя наружная часть 82 передней стойки проходит наклонно вперед и вниз от переднего конца 74а наружной части 74 боковой балки. Таким образом, верхняя наружная часть 82 передней стойки проходит от верхнего конца 82а, примыкающего к переднему концу 74а наружной части 74 боковой балки, который является верхним концом наружной части 78 передней стойки, до нижнего конца 82b.

Нижняя наружная часть 84 передней стойки проходит по существу вертикально от нижнего конца верхней наружной части 82 передней стойки. Нижняя наружная часть 84 передней стойки проходит от верхнего конца 84а, примыкающего к нижнему концу 82b верхней наружной части 82 передней стойки, до нижнего конца 84b, который является нижним концом наружной части 78 передней стойки.

Таким образом, наружная часть 74 боковой балки соединяет наружную часть 78 передней стойки с наружной частью 76 центральной стойки.

Как и порог 40, его наружная часть 80 проходит по существу горизонтально в продольном направлении от переднего конца 80а до заднего конца 80b.

Нижний конец 84b наружной части 78 передней стойки примыкает к переднему концу 80а наружной части 80 порога, а нижний конец 76b наружной части центральной стойки примыкает к промежуточному участку наружной части 80 порога, расположенному между передним концом 80а и задним концом 80b наружной части 80 порога. Таким образом, наружная часть 80 порога соединяет нижнюю наружную часть 84 передней стойки с наружной частью 76 центральной стойки.

По меньшей мере часть наружных усиливающих деталей изготавливают из упрочненной под прессом стали. Например, все наружные усиливающие части изготовлены из упрочненной под прессом стали.

Предпочтительно упрочненная под прессом сталь обладает пределом прочности не менее 1300 МПа.

Например, упрочненная под прессом сталь имеет следующее содержание (масс. %): 0,10% ≤ C ≤ 0,5%; 0,5% ≤ Mn ≤ 3%; 0,1% ≤ Si ≤ 1%; 0,01% ≤ Cr ≤ 1%; Ti ≤ 0,2%; Al ≤ 0,1%; S ≤ 0,05%; P ≤ 0,1%; 0,0005% ≤ B ≤ 0,010%, остальное – железо и примеси, возникающие при изготовлении.

В качестве упрочненной под прессом стали используют, например, сталь марки Usibor®, в частности, Usibor®1500.

Сталь может иметь покрытие, нанесенное гальванизацией, например, посредством любого подходящего процесса, такого как горячее покрытие, электроосаждение, вакуумное покрытие.

Наружные усиливающие части могут быть изготовлены из разных марок упрочненной под прессом стали. Например, наружную часть 80 порога можно изготовить из упрочненной под прессом стали, отличной от стали, используемой в других наружных деталях. В частности, наружную часть 80 порога можно изготовить из стали Ductibor®, а другие наружные усиливающие части изготовить из стали Usibor®.

Тем не менее, предпочтительно все наружные усиливающие части изготовлены из одной и той же марки упрочненной под прессом стали, так что под воздействием внешних усилий деформация наружного усиливающего элемента 50 происходит равномерно.

В частности, упрочненная под прессом сталь предпочтительно перед горячей штамповкой имеет структуру, состоящую по существу из феррита и перлита, а после горячей штамповки – из мартенсита.

Общая толщина наружного упрочняющего элемента 50 дверной рамы является его наименьшим размером и составляет, например, от 0,8 до 2,5 мм.

Предпочтительно по меньшей мере одна из наружных усиливающих частей имеет толщину, отличающуюся от толщины других наружных упрочняющих частей. Например, толщина наружной части 74 боковой балки, наружной части 76 центральной стойки и наружной части 78 передней стойки отличаются друг от друга.

Каждая наружная часть имеет толщину, выбранную с учетом конечного положения этих частей на транспортном средстве и необходимой прочности.

Например, наружная часть 74 боковой балки имеет толщину, по существу составляющую 1,1 мм, верхняя наружная часть 82 передней стойки имеет толщину, по существу составляющую 0,9 мм, а нижняя наружная часть 84 передней стойки имеет толщину, по существу составляющую 1,1 мм. В данном примере наружная часть 76 центральной стойки имеет толщину, по существу составляющую 2 мм, а наружная часть 80 порога имеет толщину, по существу составляющую 1,2 мм.

Наружный и внутренний усиливающие элементы 50 и 52 дверной рамы имеют комплементарные формы, так что после сборки эти наружный и внутренний усиливающие элементы дверной рамы образуют дверную раму 22 транспортного средства.

В частности, боковая балка 34 образована сборкой её внутренней и наружной частей 64 и 74, а центральная стойка 36 образована сборкой её внутренней и наружной частей 66 и 76.

Кроме этого, передняя стойка 38 образована сборкой её внутренней и наружной частей 68 и 78. В частности, верхний участок 42 передней стойки образован сборкой его внутренней и наружной частей 68 и 82 передней стойки.

В показанном примере нижний участок 44 передней стойки образован наружной частью 84 передней стойки.

Наружный и внутренний усиливающие элементы 50 и 52 дверной рамы формируют в виде комплементарных разомкнутых профилей так, чтобы каждая часть элементов передней стойки 38, центральной стойки 36 и боковой баки 34 дверной рамы 22 имела замкнутое полое сечение.

В частности, наружные усиливающие части имеют разомкнутый профиль сечения. Разомкнутый профиль сечения имеет по меньшей мере нижний сегмент и два стеновых сегмента, проходящих от каждого из концов нижнего сегмента.

Дверную раму 22 транспортного средства изготавливают следующим образом.

Изготовление дверной рамы 22 включает в себя изготовление внутреннего усиливающего элемента 52 дверной рамы, наружного усиливающего элемента 50 дверной рамы и соединение внутреннего усиливающего элемента 52 с наружным усиливающим элементом 50.

Внутренний усиливающий элемент 52 дверной рамы изготавливают путем горячей штамповки заготовки внутренней усиливающей части, которая, в свою очередь, формируется посредством сборки из нескольких заготовок.

Таким образом, изготовление внутреннего усиливающего элемента 52 дверной рамы включает в себя этап формирования по существу плоской заготовки внутренней усиливающей части дверной рамы. Форму заготовки внутренней усиливающей части дверной рамы выбирают так, чтобы она позволяла выполнять горячую штамповку для получения внутреннего упрочняющего элемента нужной формы.

Заготовка внутренней усиливающей части предпочтительно является сваренной «по выкройке».

Формирование заготовки внутренней усиливающей части включает в себя получение по существу плоских заготовки внутренней части центральной стойки, заготовки внутренней части передней стойки и заготовки внутренней боковой балки. Предпочтительно формирование заготовок внутренних усиливающих частей дополнительно включает в себя получение заготовки усиливающей части крыши, выполненной за одно целое с заготовкой внутренней боковой балки.

Форму и толщину заготовок внутренних частей выбирают так, чтобы после горячей штамповки из заготовки внутренней части центральной стойки, заготовки внутренней части передней стойки, заготовки внутренней боковой балки и заготовки усиливающей части крыши можно было получить внутреннюю часть 66 центральной стойки, внутреннюю часть 68 передней стойки, внутреннюю часть 64 боковой балки и усиливающую часть 70 крыши, соответственно.

Заготовки внутренних частей получают, например, посредством разрезания по необходимым формам стальных листов, например, листов из упрочненной под прессом стали, такой как Usibor®.

Затем заготовку внутренней части центральной стойки и заготовку внутренней части передней стойки соединяют с заготовкой внутренней боковой балки для получения заготовки внутренней усиливающей части.

В частности, верхний конец заготовки внутренней части передней стойки соединяют с передним концом внутренней части боковой балки, а верхний конец внутренней части центральной стойки соединяют с промежуточным участком внутренней части боковой балки.

Заготовки внутренних частей соединяют посредством сварки, предпочтительно лазерной, так чтобы заготовки внутренних частей соединялись между собой непрерывным сварным швом.

В частности, заготовку внутренней части центральной стойки и заготовку внутренней части передней стойки соединяют с заготовкой внутренней части боковой балки непрерывным сварным швом.

Изготовление внутреннего усиливающего элемента 52 дверной рамы включает в себя этап горячей штамповки заготовки внутренней усиливающей части дверной рамы для формирования трехмерного внутреннего усиливающего элемента 52 дверной рамы.

Если заготовки внутренних частей изготовлены из упрочненной под прессом стали, то горячая штамповка упрочняет сталь.

В частности, как отмечалось выше, упрочненная под прессом сталь предпочтительно перед горячей штамповкой имеет структуру, состоящую по существу из феррита и перлита, а после горячей штамповки и закалки – по существу из мартенсита.

Аналогично, наружный усиливающий элемент 50 дверной рамы изготовляют посредством горячей штамповки заготовки наружной усиливающей части, которую, в свою очередь, формируют посредством сборки из нескольких заготовок.

Таким образом, изготовление наружного усиливающего элемента 50 дверной рамы включает в себя этап формирования по существу плоской заготовки наружной усиливающей части дверной рамы. Форму заготовки наружной усиливающей части дверной рамы выбирают так, чтобы она позволяла выполнять горячую штамповку для формирования наружного усиливающего элемента необходимой формы.

Заготовка наружной усиливающей части предпочтительно сварена «по выкройке».

Формирование заготовки наружной усиливающей части включает в себя получение по существу плоских заготовки наружной части центральной стойки, заготовки верхней наружной части передней стойки, заготовки нижней наружной части передней стойки, заготовки наружной части боковой балки и заготовки порога.

Форму и толщину заготовок наружных частей выбирают так, чтобы после горячей штамповки заготовка наружной части центральной стойки, заготовка верхней наружной части передней стойки, заготовка нижней наружной части передней стойки, заготовка наружной части боковой балки и заготовка порога могли образовывать наружную часть 76 центральной стойки, верхнюю наружную часть 82 передней стойки, нижнюю наружную часть 84 передней стойки, наружную часть 74 боковой балки и наружную часть 80 порога, соответственно.

Заготовки наружных частей получают, например, посредством разрезания стальных листов, например, листов из упрочненной под прессом стали, такой как сталь марки Usibor®, по необходимым размерам.

Затем заготовку наружной части центральной стойки и заготовку верхней наружной части передней стойки соединяют с заготовкой наружной части боковой балки, заготовку нижней наружной части передней стойки соединяют с заготовкой верхней наружной части передней стойки, а заготовку порога соединяют с заготовкой нижней наружной части передней стойки и с заготовкой наружной части центральной стойки, для формирования заготовки наружной усиливающей части.

В частности, верхний конец заготовки верхней наружной части передней стойки соединяют с передним концом заготовки наружной части боковой балки, а верхний конец заготовки наружной части центральной стойки соединяют с промежуточным участком заготовки наружной части боковой балки. Кроме того, нижний конец заготовки верхней наружной части передней стойки соединяют с верхним концом заготовки нижней наружной части передней стойки, а нижний конец заготовки нижней наружной части передней стойки соединяют с передним концом заготовки наружной части порога, а нижний конец заготовки наружной части центральной стойки соединяют с промежуточным участком заготовки наружной части порога.

Предпочтительно, заготовки наружных частей соединяют посредством сварки, предпочтительнее лазерной так, чтобы заготовки наружных частей соединялись между собой непрерывным сварным швом.

Изготовление наружного усиливающего элемента 50 дверной рамы включает в себя этап горячей штамповки заготовки наружной усиливающей части дверной рамы для формирования трехмерного наружного усиливающего элемента 50 дверной рамы.

Если заготовки наружных частей изготовлены из упрочненной под прессом стали, то горячая штамповка упрочняет сталь.

Затем внутренний 52 и наружный 50 усиливающие элементы дверной рамы соединяют, например, посредством сварки.

Таким образом, использование упрочненной под прессом стали для изготовления заготовок внутренних и наружных частей обеспечивает как хорошее формирование заготовок, благодаря чему заготовки внутренней и наружной упрочняющих частей дверной рамы можно подвергать горячей штамповке для формирования внутреннего и наружного усиливающих элементов дверной рамы без сужения или утолщения стали, так и сверхвысокую прочность внутреннего и наружного упрочняющих элементов дверной рамы транспортного средства после горячей штамповки.

Сборка заготовок внутренних частей (заготовок наружных частей, соответственно) для формирования заготовки внутренней усиливающей части дверной рамы (заготовки наружной усиливающей части дверной рамы, соответственно) перед горячей штамповкой заготовки внутренней усиливающей части дверной рамы (заготовки наружной усиливающей части дверной рамы, соответственно) позволяет использовать один пресс для формирования целиком всего внутреннего усиливающего элемента 52 дверной рамы (наружного усиливающего элемента 50 дверной рамы, соответственно), что снижает себестоимость производства внутреннего и наружного усиливающих элементов 52 и 50 дверной рамы.

Кроме того, формирование заготовки внутренней усиливающей части дверной рамы (заготовки наружной усиливающей части дверной рамы, соответственно) посредством сборки нескольких заготовок внутренних частей (нескольких заготовок наружных частей, соответственно) позволяет изменять толщину разных частей внутреннего упрочняющего элемента 52 дверной рамы (наружного усиливающего элемента 50 дверной рамы, соответственно), а также дополнительно сократить расход материалов за счет оптимизации раскроя листа.

Кроме того, сборка заготовок внутренних частей (заготовок наружных частей, соответственно) для формирования заготовки внутренней усиливающей части дверной рамы (заготовки наружной усиливающей части дверной рамы, соответственно) перед горячей штамповкой заготовки внутренней усиливающей части дверной рамы (заготовки наружной усиливающей части дверной рамы, соответственно) позволяет использовать лазерную сварку для сборки заготовок внутренних частей (заготовок наружных частей, соответственно) вместо точечной сварки. Лазерная сварка позволяет создавать непрерывный сварной шов между заготовками и в итоге повысить прочность, а, следовательно, устойчивость к сминанию по сравнению с точечной сваркой.

На фиг. 3 показана основание 20 транспортного средства, которое включает в себя панель 24 пола и усиливающий элемент 26.

Панель 24 пола, в целом, проходит в горизонтальной плоскости. Панель 24 пола расположена продольно между передней стороной 24а и задней стороной 24b и поперечно между правой стороной 24с и левой стороной 24d.

Панель 24 пола содержит образующий углубление снизу продольный тоннель 100. Тоннель 100 проходит от передней стороны 24а панели 24 пола в направлении задней стороны 24b между двумя боковыми сторонами панели пола.

Тоннель 100 содержит по существу горизонтальную верхнюю стенку 100а и две по существу продольные вертикальные боковые стенки 100b, 100c. Каждая из боковых стенок 100b, 100c проходит между верхним концом, примыкающим к верхней стенке, и нижним концом, примыкающим к одной из боковых сторон панели пола.

Панель пола 24 изготовлена, например, из стали.

Усиливающий элемент 26 основания прикреплен к нижней стороне панели 24 пола и приспособлен для повышения прочности основания 20 транспортного средства.

Усиливающий элемент 26 основания содержит сеть балок для поглощения напряжения, возникающего при ударе, которому подвергается транспортное средство. В частности, усиливающий элемент 26 основания приспособлен для поглощения напряжения, получаемого от дверного проема, например, при боковом ударе.

Таким образом, усиливающий элемент 26 основания содержит несколько усиливающих балок, прикрепленных к панели 24 пола.

В частности, усиливающие балки включают в себя по меньшей мере одну переднюю и заднюю поперечные балки, расположенные параллельно друг другу.

В показанном примере усиливающие балки включают в себя две передние поперечные балки 112a, 112b и одну заднюю поперечную балку 114.

Кроме этого, усиливающие балки включают в себя две промежуточные поперечные балки 116a, 116b, две продольные балки 118a, 118b и поперечную тоннельную балку 120.

Две передние поперечные балки 112a, 112b расположены поперечно в передней части панели 24 пола с каждой стороны тоннеля 100. Фактически, каждая из поперечных балок 112a, 112b проходит между внутренним концом, примыкающим к нижнему концу боковой стенки 100b, 100c тоннеля 100, и наружным концом, примыкающим к боковой стороне 24c, 24d панели 24 пола.

Задняя поперечная балка 114 проходит в центральной части панели 24 пола параллельно передним поперечным балкам 112a, 112b. Таким образом, задняя поперечная балка 114 расположена между правой 24c и левой 24d боковыми сторонами панели 24 пола.

В частности, передние поперечные балки 112a, 112b и задняя поперечная балка 114 выполнены так, что после сборки основания 20 транспортного средства с дверной рамой 22 наружные концы каждой из передних поперечных балок 112a, 112b могут соединяться с передней стойкой 38 дверной рамы 22, а каждый из концов задней поперечной балки мог соединяться со средней стойкой 36 дверной рамы 22.

Две промежуточные поперечные балки 116a, 116b проходят параллельно между передними поперечными балками 112a, 112b и задней поперечной балкой 114 с каждой стороны тоннеля 100. Каждая из промежуточных поперечных балок 116a, 116b проходит между внутренним концом, примыкающим к нижнему концу боковой стенки тоннеля 100, и наружным концом, примыкающим к боковой стороне панели 24 пола.

Например, промежуточные поперечные балки 116a, 116b доходят по существу до половины ширины транспортного средства между передними поперечными балками 112a, 112b и задней поперечной балкой 114.

Промежуточные поперечные балки 116a, 116b выполнены так, что после того как основание 20 собрано с дверной рамой 22, наружные концы каждой промежуточной поперечной балки 116a, 116b могут соединяться с порогом 40 дверной рамы 22.

Две продольные балки 118a, 118b проходят продольно с каждой стороны тоннеля 100. Каждая продольная балка 118a, 118b проходит от переднего конца, примыкающего к одной из передних поперечных балок 112a, 112b, до заднего конца, примыкающего к задней поперечной балке 114. Таким образом, каждая из продольных балок 118a, 118b соединяет одну из передних поперечных балок 112a, 112b с задней поперечной балкой 114.

Кроме того, каждая из продольных балок 118a, 118b имеет промежуточный участок, который примыкает к внутреннему концу одной из промежуточных поперечных балок 116a, 116b. Таким образом, каждая из продольных балок 118a, 118b соединяет одну из передних поперечных балок 112a, 112b с промежуточной поперечной балкой 116a, 116b и задней поперечной балкой 114.

Поперечная тоннельная балка 120 проходит от одной продольной балки 118а до другой продольной балки 118b, пересекая тоннель 100. Таким образом, тоннельная поперечная балка 120 имеет центральную область 122, пересекающую тоннель 100 и находящуюся между двумя концами 124a, 124b, соединенными с продольными балками 118а, 118b. Центральная область 122 тоннельной поперечной балки 120 имеет по существу горизонтальную верхнюю стенку, прикрепленную к верхней стенке тоннеля 100, и две по существу продольные вертикальные боковые стенки, каждая из которых прикреплена к одной из боковых стенок центрального тоннеля 100.

Предпочтительно, тоннельная поперечная балка 120 поперечно не выровнена с промежуточными поперечными балками 116a, 116b, так что она продольно смещена относительно этих промежуточных поперечных балок 116a, 116b.

Благодаря такому смещению напряжение, воспринимаемое промежуточными поперечными балками 116a, 116b, непосредственно не передается на тоннельную промежуточную балку 120, а передается на продольные балки 118a, 118b. Фактически, поскольку тоннельная поперечная балка 120 не является прямой, то под воздействием поперечного напряжения она не сжимается, а искривляется, а, следовательно, легче сгибается, чем прямая балка. Таким образом, смещение тоннельной поперечной балки 120 относительно промежуточных поперечных балок 116a, 116b позволяет снизить вероятность изгиба тоннельной поперечной балки 120.

Каждой передняя поперечная балка 112a, 112b и задняя поперечная балка 114 имеют прорези 130 под соединительный элемент, также именуемый опорой кузова, приспособленный для соединения основания 20 с рамой.

Предпочтительно, усиливающий элемент 26 основания изготовлен из стали (или из нескольких разных марок стали), которая имеет более высокий предел прочности и отличается от стали, из которой изготовлен тоннель 100.

Предпочтительно, по меньшей мере некоторые из усиливающих балок изготовлены из стали с пределом прочности не менее 1300 МПа. Например, сталь представляет собой упрочненную под прессом сталь, которая после прессования имеет предел прочности не менее 1300 МПа.

Например, упрочненная под прессом сталь имеет следующее содержание (масс. %): 0,10% ≤ C ≤ 0,5%; 0,5% ≤ Mn ≤ 3%; 0,1% ≤ Si ≤ 1%; 0,01% ≤ Cr ≤ 1%; Ti ≤ 0,2%; Al ≤ 0,1%; S≤0,05%; P≤0,1%; 0,0005%≤B≤ 0,010%, остальное – железо и примеси, возникающие при изготовлении.

В качестве упрочненной под прессом стали используют, например, сталь марки Usibor®, в частности, сталь Usibor®1500 или Usibor®2000.

Сталь может иметь покрытие, нанесенное гальванизацией, например, посредством любого подходящего процесса, такого как горячее покрытие, электроосаждение, вакуумное покрытие.

В частности, упрочненная под прессом сталь предпочтительно перед прессованием имеет структуру, состоящую по существу из феррита и перлита, а после прессования – по существу из мартенсита.

Общая толщина усиливающего элемента 26 основания является его наименьшим размером и составляет, например, от 0,7 до 1,5 мм.

Предпочтительно, по меньшей мере одна из усиливающих балок имеет толщину, отличающуюся от толщины других балок. Например, толщина передних поперечных балок 112a, 112b, задней поперечной балки 114, промежуточных поперечных балок 116a, 116b, продольных балок 118a, 118b и тоннельной поперечной балки 120 отличаются друг от друга.

Толщина каждой из упрочняющих балок зависит от положения балки и необходимой прочности.

Предпочтительно толщина тоннельной поперечной балки 120 больше, чем у других балок из-за непрямой геометрии указанной балки, в частности, для предотвращения изгиба тоннельной поперечной балки 120.

Например, толщина передних поперечных балок 112a, 112b по существу равна 1,2 мм, а толщина задней поперечной балки 114 по существу равна 1,2 мм. Толщина промежуточных поперечных балок 116a, 116b по существу равна 1,3 мм, толщина продольных балок 118a, 118b по существу равна 1,2 мм, а толщина тоннельной поперечной балки 120, например, по существу равна 1,5 мм.

Усиливающие балки имеют разомкнутое сечение так, чтобы усиливающий элемент 26 основания образовывал разомкнутый профиль. Разомкнутое сечение каждой усиливающей балки имеет по меньшей мере нижний сегмент и два стеновых сегмента, проходящие от каждого из концов нижнего сегмента.

Усиливающий элемент 26 основания закреплен на панели 24 пола так, чтобы панель 24 пола закрывала разомкнутый профиль.

Предпочтительно усиливающий элемент 26 основания и панель 24 пола закреплены посредством сварки, например, точечной.

Изготовление основания 20 транспортного средства включает в себя изготовление панели 24 пола, изготовление усиливающего элемента 26 основания и его соединение с панелью 24 пола для образования основания 20.

Панель 24 пола может быть изготовлена посредством штамповки по существу прямоугольной заготовки.

Усиливающий элемент 26 основания изготовлен посредством формования и формирования каждой усиливающей балки и их соединения.

Таким образом, изготовление упрочняющего элемента 26 основания включает в себя этап формирования по существу плоских заготовок упрочняющих балок.

Формирование заготовок упрочняющих балок включает в себя формирование заготовок двух передних поперечных балок, заготовки задней поперечной балки, заготовок двух промежуточных поперечных балок, заготовок двух продольных балок и заготовки тоннельной поперечной балки.

Форму и толщину заготовок упрочняющих балок выбирают так, чтобы после горячей штамповки заготовок передних поперечных балок, заготовки задней поперечной балки, заготовок промежуточных поперечных балок, заготовок продольных балок и заготовки тоннельной поперечной балки можно было получить передние поперечные балки 112a, 112b, заднюю поперечную балку 114, промежуточные поперечные балки 116a, 116b, продольные балки 118a, 118b и тоннельную поперечную балку 120, соответственно.

Заготовки упрочняющих балок получают, например, путем разрезания стальных листов, например, листов из упрочненной под прессом стали, такой как сталь марки Usibor®, по необходимым размерам.

Затем заготовки упрочняющих балок подвергают горячей штамповке для формирования упрочняющих балок и последующей закалке.

Затем усиливающие балки соединяют для получения упрочняющего элемента 26 основания.

В частности, передний конец каждой из продольных балок 118a, 118b соединяют с внутренним концом передней поперечной балки 112a, 112b, промежуточную секцию каждой продольной балки 118a, 118b соединяют с внутренним концом промежуточной поперечной балки 116a, 116b, а задний конец каждой продольной балки 118a, 118b соединяют с задней продольной балкой 114.

Кроме того, каждый конец тоннельной поперечной балки 120 соединяют с одной из продольных балок 118a, 118b.

Предпочтительно, усиливающие балки соединяют посредством сварки, например, точечной или лазерной.

Использование упрочненной под прессом стали для изготовления по меньшей мере части усиливающего элемента 26 основания обеспечивает как хорошее формирование заготовок усиливающих балок, благодаря чему их можно подвергать горячей штамповке для формирования усиливающих балок без сжатия или утолщения стали, так и сверхвысокую прочность усиливающих балок после горячей штамповки.

Использование упрочненной под прессом стали с пределом прочности не менее 1300 МПа обеспечивает повышенную устойчивость к ударам, в частности к боковым, без увеличения толщины балок, а, следовательно, без увеличения веса основания транспортного средства.

Кузов 10 транспортного средства формируют посредством соединения основания 20 транспортного средства с по меньшей мере одной дверной рамой 22 с одной стороны основания 20, а предпочтительно – с двумя дверными рамами 22 с каждой стороны основания 20. Далее сборка кузова 10 транспортного средства будет рассмотрена со ссылкой на одну из дверных рам 22 с одной стороны основания 20, однако следует понимать, что вторую дверную раму 22 можно соединить точно таким же образом с другой стороны основания 20.

Дверная рама 22 прикреплена к основанию 20 с одной его стороны предпочтительно так, что передняя стойка 38 прикреплена к передней поперечной балке 112а усиливающего элемента 26 основания, а центральная стойка 36 прикреплена к задней поперечной балке 114 усиливающего элемента 26 основания. Кроме того, промежуточная поперечная балка 116а прикреплена к порогу 40.

Энергия удара, воспринимаемая дверной рамой 22, в частности, передней и центральной стойками, эффективно передается основанию 20 транспортного средства.

Предпочтительно, поперечные балки 112a, 114 и 116a прикреплены к дверной раме 22 посредством внутренней части 140 порога (фиг. 4), образуя соединительный стальной лист, проходящий между передней и задней поперечными балками 112а и 114. Например, поперечные балки 112a, 114 и 116a прикреплены к дверной раме 22 посредством сварки.

Внутренняя часть 140 порога проходит по существу в продольном направлении. Внутренняя часть 140 дверного порога соединена, например, посредством сварки, с наружной частью 80 порога, образуя порог 40. Форма внутренней части 140 порога комплементарна форме наружной части 80 порога, поэтому после соединения стального листа 140 с наружной частью 80 порога они образуют порог 40 замкнутого сечения.

Внутреннюю часть 140 порога изготавливают, например, из стали с полностью мартенситной структурой и пределом прочности не менее 1700 МПа. В качестве стали для изготовления внутренней части 140 порога используют, например, сталь марки MS1700®.

Наружная часть 80 порога закрыта наружной декоративной панелью 142.

Формируемое таким образом основание повышает прочность транспортного средства при ударе, в частности, боковом. В частности, положение передних и задней поперечных балок, обращенных в сторону передней стойки 38 и центральной стойки 36, соответственно, позволяет распределить усилия, которым подвергается транспортное средство при ударе, и обеспечивает эффективную поддержку передних и центральных стоек. Кроме того, промежуточная поперечная балка 116а, обращенная в сторону порога 40, может поглощать энергию бокового удара, возникающую между передними и центральными стойками, снижая вероятность проникновения в салон транспортного средства при боковом ударе.

Следует понимать, что показанные варианты осуществления изобретения не ограничивают изобретение.

Реферат

Изобретение относится к способу изготовления усиливающих элементов транспортного средства, таких как внутренний усиливающий элемент дверной рамы, а конкретнее к транспортным средствам рамного типа. Для изготовления трехмерного внутреннего усиливающего элемента дверной рамы транспортного средства, содержащего по меньшей мере одну внутреннюю часть центральной стойки, внутреннюю часть передней стойки и соединяющую их внутреннюю часть боковой балки. Способ включает в себя этапы, на которых изготавливают по существу плоскими заготовку внутренней части центральной стойки, заготовку внутренней части передней стойки и заготовку внутренней части боковой балки. Соединяют заготовку внутренней части центральной стойки и заготовку внутренней части передней стойки с заготовкой внутренней части боковой балки для формирования по существу плоской заготовки внутренней усиливающей части дверной рамы. Подвергают горячей штамповке заготовку внутренней усиливающей части дверной рамы для формирования трехмерного внутреннего усиливающего элемента дверной рамы. Достигается приемлемая защита пассажиров внутри транспортного средства. 3 н. и 12 з.п. ф-лы, 4 ил.

Комментарии