Устройство для формообразующего накатывания - RU2661129C1

Код документа: RU2661129C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к устройству для формообразующего накатывания, обеспечивающему формирование канавки на обрабатываемом трубчатом элементе.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Для водопроводно-канализационной сети часто используют трубы из ковкого чугуна. Такие чугунные трубы изготавливают литьем и, таким образом, получают самые разнообразные формы. Соответственно предусмотрено большое многообразие соединителей, каждый из которых используют в требуемом месте.

С другой стороны, для использования в водопроводно-канализационной сети существуют трубы из нержавеющей стали (НС). Однако обработка соединителей для таких НС труб является сложной, поэтому используют НС трубы только определенного диаметра. Далее такие трубы из нержавеющей стали для водопроводно-канализационной сети будут называться НС трубами. Однако такие НС трубы имеют больший срок службы по сравнению с чугунными трубами. Помимо этого, такая НС труба уменьшает проблемы, такие как появление ржаво-красной или ржаво-зеленой воды, не допускает коррозионного растрескивания под напряжением при комнатных температурах и, соответственно, обеспечивает снижение эксплуатационных расходов. Таким образом, существует потребность в использовании НС труб различных диаметров.

[0003] Для обеспечения соединения НС труб на наружных окружностях соединяемых концов двух труб выполняют канавки, и к трубам прикрепляют соединительный элемент, взаимодействующий с канавками.

Для выполнения таких канавок предложено устройство для формообразующего накатывания. Указанное устройство содержит приводной передаточный механизм, встроенный в корпус и содержащий выходной блок, обеспечивающий вращение, электродвигатель, приводящий в действие передаточный механизм, приводной ролик, прикрепленный вдоль внутренней поверхности трубы и имеющий канавку, проходящую по всей окружности, ролик для формования канавки, прижимаемый к приводному ролику при одновременном удержании трубы между этим роликом и приводным роликом, и имеющий выступающую часть, проходящую по всей окружности, кольцеобразный элемент, определяющий линию движения, закрепленный на трубе и имеющий поверхность, определяющую линию движения и перпендикулярную оси трубы, и подвижный ролик, прикрепленный к корпусу так, что он является подвижным по всей окружности трубы вдоль поверхности, определяющей линию движения (см. патентный документ 1).

[0004] Патентный документ 1: Японская нерассмотренная патентная заявка, публикация №2013-103237.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые данным изобретением

[0005] Устройство для формообразующего накатывания предназначено для труб, имеющих определенный диаметр, для формования на них канавки на определенном расстоянии от конца трубы. В будущем ожидается использование НС труб с различными диаметрами, как изложено выше. Однако поскольку в НС трубах с различными диаметрами расстояния между канавками и концами труб являются разными, то использование существующих в настоящее время формообразующих накатных устройств может быть невозможным.

Целью данного изобретения является создание устройства для формообразующего накатывания, применимого на обрабатываемых трубчатых элементах с различными диаметрами и способного формировать канавку на любом расстоянии от конца трубы.

Средства решения проблем.

[0006] Вариант выполнения данного изобретения обеспечивает устройство для формообразующего накатывания, используемое для обработки трубчатого элемента, содержащее шпиндель, выполненный с возможностью вращения вокруг первой оси, первый элемент для формования канавки, проходящий от наружной окружности шпинделя наружу по окружности вокруг первой оси и имеющий сечение выпуклой в наружном направлении формы, взятое в плоскости, содержащей первую ось, второй элемент для формования канавки, выполненный с возможностью вращения вокруг второй оси, параллельной первой оси, имеющий вогнутое сечение, взятое в плоскости, проходящей через первую ось и вторую ось, и выполненный с возможностью его размещения в местоположении, соответствующем первому элементу для формования канавки в направлении вдоль первой оси, и с возможностью перемещения в направлении, в котором второй элемент для формования канавки приближается к первому элементу для формования канавки или удаляется от него, фланцеобразный элемент для позиционирования конца трубы, прикрепленный на наружной окружности шпинделя ближе к базовому концу, чем первый элемент для формования канавки, и выполненный с возможностью изменения расстояния от первого элемента для формования канавки вдоль первой оси, и опорный элемент, поддерживающий наружную окружность кольцеобразного элемента, удерживаемого на наружной окружности обрабатываемого трубчатого элемента, с обеспечением вращения кольцеобразного элемента вокруг третьей оси, при этом третья ось является осью трубчатого элемента.

[0007] Помимо этого, опорный элемент может содержать вогнутый опорный ролик, удерживающий кольцеобразный элемент.

[0008] Помимо этого, опорный ролик выполнен с возможностью перемещения вверх и вниз и может быть выполнен в двух или более местоположениях в окружном направлении кольцеобразного элемента.

[0009] Помимо этого, опорный ролик выполнен с возможностью перемещения в направлении приближения к элементу для позиционирования конца трубы или удаления от этого элемента.

[0010] Помимо этого, элемент для позиционирования конца трубы выполнен с возможностью перемещения по наружной окружности шпинделя в направлении вдоль первой оси.

[0011] Помимо этого, относительное положение центра вогнутой формы второго элемента для формования канавки в направлении вдоль первой оси относительно центра выпуклой формы первого элемента для формования канавки в направлении вдоль первой оси может быть изменено направлении вдоль первой оси.

[0012] Устройство для формообразующего накатывания может дополнительно содержать устройство определения положения, выполненное с возможностью измерения относительного положения второго элемента для формования канавки и первого элемента для формования канавки.

[0013] Помимо этого, кольцеобразный элемент выполнен с возможностью отсоединения от трубчатого элемента. Полезный результат изобретения

[0014] В соответствии с данным изобретением предложено устройство для формообразующего накатывания, применимое для обрабатываемых трубчатых элементов с различными диаметрами и выполненное с возможностью формования канавки в произвольном месте на любом расстоянии от конца трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015] Фиг. 1 изображает схематический поперечный разрез устройства для формообразующего накатывания в соответствии с вариантом выполнения данного изобретения.

Фиг. 2 изображает концептуальную схему на виде спереди устройства для формообразующего накатывания.

Фиг. 3А изображает вид спереди кольцеобразного элемента.

Фиг. 3В изображает вид сбоку кольцеобразного элемента.

Фиг. 4А иллюстрирует работу при выполнении формообразующего накатывания.

Фиг. 4В иллюстрирует работу при выполнении формообразующего накатывания.

Фиг. 4С иллюстрирует работу при выполнении формообразующего накатывания.

Фиг. 5А изображает вид спереди иллюстративного варианта кольцеобразного элемента.

Фиг. 5В изображает вид сбоку иллюстративного варианта кольцеобразного элемента.

Фиг. 6А иллюстрирует явление, которое может возникать, когда центр вогнутого ролика совпадает с центром выпуклого ролика.

Фиг. 6В иллюстрирует явление, которое может возникать, когда центр вогнутого ролика совпадает с центром выпуклого ролика.

Фиг. 6С иллюстрирует явление, которое может возникать, когда центр вогнутого ролика совпадает с центром выпуклого ролика.

Фиг. 7 схематически изображает форму выпуклого элемента, образованного, когда расстояние между вогнутым роликом и выпуклым роликом на продольном конце меньше, чем расстояние между вогнутым роликом и выпуклым роликом на конце трубы.

Фиг. 8 иллюстрирует в поперечном разрезе состояние, в котором соединены две обрабатываемые трубы.

Фиг. 9А иллюстрирует пояснительную схему перемещения вогнутого ролика с помощью перемещающего средства.

Фиг. 9В иллюстрирует пояснительную схему перемещения вогнутого ролика с помощью перемещающего средства.

Фиг. 10 изображает схематический разрез устройства для формообразующего накатывания в соответствии со вторым вариантом выполнения.

Фиг. 11 изображает схему опорного блока для конца трубы.

Фиг. 12 изображает график, демонстрирующий результаты, приведенные в таблице 2.

Фиг. 13А иллюстрирует работу устройства для формообразующего накатывания при выполнении формообразующего накатывания в соответствии со вторым вариантом выполнения.

Фиг. 13В иллюстрирует работу устройства для формообразующего накатывания при выполнении формообразующего накатывания в соответствии со вторым вариантом выполнения.

Фиг. 13С иллюстрирует работу устройства для формообразующего накатывания при выполнении формообразующего накатывания в соответствии со вторым вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Первый вариант выполнения

Далее приведено описание первого варианта выполнения устройства 1 для формообразующего накатывания в соответствии с данным изобретением со ссылкой на прилагаемые чертежи. Устройство 1 по данному варианту выполнения удерживает и поворачивает обрабатываемый трубчатый элемент (обрабатываемую трубу 2) между выпуклым роликом 14 (первым элементом для формования канавки) и вогнутым роликом 15 (вторым элементом для формования канавки), которые являются матрицами для формования канавки, для выполнения на трубе 2 канавки с помощью процесса пластического формования, в котором используется пластичность металла.

[0017] Фиг. 1 представляет собой схематический вид устройства 1 для формообразующего накатывания в соответствии с первым вариантом выполнения данного изобретения, в разрезе, взятом вдоль первой оси С1, рассмотренной далее. Отметим, что фиг. 1 для описания упрощен и не является точным видом в разрезе.

Как показано, направление вдоль первой оси С1 шпинделя 13 является продольным направлением. Сторона, к которой прикреплена труба 2, является передней стороной, а противоположная сторона является задней стороной. Помимо этого, направление, в котором расположены верхняя часть и нижняя часть устройства 1, является вертикальным направлением.

Фиг. 2 представляет собой концептуальную схему вида спереди устройства 1. Как показано, направление, перпендикулярное продольному направлению и вертикальному направлению, является горизонтальным направлением.

[0018] Устройство 1 содержит устройство 10 для формования канавки, элемент 30 для позиционирования конца трубы, устанавливающий в требуемом положении конец 2а трубы 2, и опорный механизм 50 для трубы, который поддерживает трубу 2. Все устройство 1 закреплено на раме 70.

[0019] Рама

Первой будет описана рама 70 устройства 1.

Рама 70 содержит две передних стойки 71 и две задних стойки 72, расположенные, соответственно, у обоих продольных концов устройства 1, переднюю планку 73, проходящую горизонтально через две передних стойки, заднюю планку 74, проходящую горизонтально через две задних стойки 72, и имеющую паз планку 75, проходящую в продольном направлении через передние планки 73 и задние планки 74.

Как показано, на планке 75 выполнен тонкий длинный паз 79 для направляющей скольжения. Паз 79 проходит через горизонтальный центр планки 75.

Рама 70 также содержит крепежный помост 76, на котором закреплен рассмотренный далее приводной двигатель 11, удерживающую планку 77, проходящую вверх от передней стороны помоста 76, и удерживающие рельс стенки 78, выполненные на правой и левой сторонах удерживающий планки 77.

[0020] Устройство для формования канавки

Устройство 10 для формования канавки содержит приводной двигатель 11, шпиндель 13, соединенный с вращающимся валом приводного двигателя 11 и удерживаемый на крепежном помосте 76 подшипниковым узлом 12, выполненным с обеспечением вращения шпинделя 13, и выпуклый ролик 14, выполненный на наружной окружности с передней стороны шпинделя 13.

[0021] Шпиндель

Шпиндель 13 выполнен в виде кругового цилиндра и вращается вокруг первой оси С1.

Базовый конец шпинделя 13 прикреплен к вращающемуся валу приводного двигателя 11 с помощью подшипникового узла 12, закрепленного на крепежном помосте 76, как изложено выше.

[0022] Выпуклый ролик

Выпуклый ролик 14 выполнен с кольцеобразной формой вокруг первой оси С1 на наружной поверхности шпинделя 13. Выпуклый ролик 14 может удерживаться на наружной поверхности шпинделя 13 в виде отдельного элемента или может быть выполнен как одно целое со шпинделем 13.

Поверхность сечения выпуклого ролика 14 в продольном направлении предпочтительно имеет полукруглую форму, выступающую наружу от шпинделя 13, как проиллюстрировано на фиг. 1.

[0023] Устройство 10 дополнительно содержит вогнутый ролик 15 и блок 16 для удержания вогнутого ролика, расположенные с верхней стороны выпуклого ролика 14, а также цилиндр 17, перемещающий вверх и вниз вогнутый ролик 15 и блок 16.

[0024] Вогнутый ролик

Как проиллюстрировано на фиг. 1, вогнутый ролик 15 является элементом, имеющим конструкцию, в которой круговой цилиндр 15b размещен между двумя круговыми дисками 15а, и имеющим поперечное сечение приблизительно Н-образной формы в продольном направлении.

Вращающийся вал 15 с вставлен в центр вогнутого ролика 15 вдоль второй оси С2, при этом оба конца вращающегося вала 15 с выступают за круговые диски 15а.

Вогнутый ролик 15 и выпуклый ролик 14, путем удерживания между ними трубы 2, образуют на трубе 2 канавку.

[0025] Блок, удерживающий вогнутый ролик

Блок 16, удерживающий вогнутый ролик, представляет собой конструкцию, в которой две прямоугольные удерживающие планки 16а проходят вниз от двух продольных концов прямоугольного основания 16d. Блок 16 имеет поперечное сечение прямоугольной П-образной формы, как проиллюстрировано на фиг. 1.

Каждая из удерживающих планок 16а имеет отверстие 16b, в котором размещен подшипник 16 с. Вращающийся вал 15 с вогнутого ролика 15 вставлен в подшипник 16 с, что обеспечивает вращение вогнутого ролика 15 в удерживающем блоке 16 синхронно с вращением шпинделя 13 и трубы 2.

[0026] Шток 17а цилиндра 17 установлен на верхней стороне блока 16. В трубчатом корпусе 17b цилиндра 17 размещен поршень (не показан). Перемещение поршня вверх и вниз в трубчатом корпусе 17b цилиндра также обеспечивает перемещение вверх и вниз штока 17а, проходящего от поршня.

[0027] Устройство 1 дополнительно содержит перемещающий механизм 80, обеспечивающий продольное перемещение устройства 10 с помощью цилиндра 17.

Перемещающий механизм 80 содержит подвижный блок 81, удерживающий цилиндр 17, шариковый винт 83, проходящий через выполненное в подвижном блоке 81отверстие 82 для введения винта, рукоятку 84, поворачивающую шариковый винт 83, и рельс 85 для скольжения подвижного блока 81.

[0028] Подвижный блок 81, представляющий собой толстую прямоугольную планку, имеет отверстие 82 для введения винта, проходящее в продольном направлении через подвижный блок 81. На правом и левом краях нижней поверхности подвижного блока 81 прикреплены блоки 86 скольжения. В центре подвижного блока 81 выполнено отверстие 87.

Цилиндр 17 установлен и закреплен в отверстии 87.

В данном варианте выполнения отверстие 82 для введения винта выполнено на левой стороне подвижного блока 81. Внутренняя окружность отверстия 82 имеет резьбу. Шариковый винт 83 вставлен в отверстие 82.

[0029] На верхней стороне удерживающей рельс стенки 78 на раме 70 прикреплен направляющий рельс 85. На нижней поверхности блока 86 скольжения выполнена канавка 88 направляющей скольжения. Направляющий рельс 85 вставлен в канавку 88 направляющей скольжения.

Вращение рукоятки 84, прикрепленной к концу шарикового винта 83, обеспечивает вращение шарикового винта 83, что обеспечивает перемещение подвижного блока 81 в продольном направлении.

[0030] Элемент для позиционирования конца трубы

Кольцеобразный элемент 30 для позиционирования конца трубы размещен на шпинделе 13 между выпуклым роликом 14 и подшипниковым узлом 12. Элемент 30 является кольцеобразной плитой, имеющей заданную толщину.

Внутренний диаметр элемента 30 приблизительно равен наружному диаметру шпинделя 13. Элемент 30 удерживается на наружной окружности шпинделя 13. Наружный диаметр элемента 30 имеет длину, превышающую сумму толщины трубы 2 и наружного диаметра выпуклого ролика 14.

Позиционирующий элемент 30 имеет сквозное отверстие 32 под винт, проходящее от его наружной окружности до его внутренней окружности. В это отверстие 32 завинчен длинный винт 31.

Позиционирующий элемент 30 удерживается на наружной поверхности шпинделя 13. Винт 31 при его завинчивании из отверстия 32 поджимает шпиндель 13. Это прижатие может закреплять элемент 30 на шпинделе 13.

С другой стороны, вывинчивание длинного винта 31 может обеспечивать перемещение позиционирующего элемента 30 в произвольное местоположение на шпинделе 13 в продольном направлении (вперед и назад).

Другими словами, расстояние между элементом 30 и выпуклым роликом 14 может быть произвольно отрегулировано.

[0031] Опорный механизм для трубы

Опорный механизм 50 для трубы содержит кольцеобразный элемент 51, удерживаемый на наружной окружности трубы 2, опорный ролик 55, поддерживающий кольцеобразный элемент 51 с возможностью вращения, и опорный блок 57, поддерживающий опорный ролик 55 с возможностью вращения.

[0032] Кольцеобразный элемент

Фиг. 3А представляет собой вид спереди кольцеобразного элемента 51, а фиг. 3В представляет собой вид сбоку элемента 51.

Как проиллюстрировано, элемент 51 является элементом, удерживаемым на наружной окружности трубы 2. Кольцеобразный элемент 51 разделен на два полукруглых элемента 52 и 53. Полукруглые элементы 52 и 53 соединены болтами 54.

Первый конец полукруглого элемента 52 имеет отверстие 52а под болт.

Второй конец полукруглого элемента 53 срезан с образованием стенки 53b, имеющей отверстие 53а, через которое не проходит головка 54а болта 54, но проходит резьбовой участок 54b болта 54.

Кольцеобразный элемент 51 имеет внутренний диаметр, примерно равный наружному диаметру трубы 2. Введение болта 54 из отверстия 53а в стенке 53b полукруглого элемента 53 и завинчивание болта 54 в отверстие 52а первого конца полукруглого элемента 52 может обеспечить прикрепление кольцеобразного элемента 51 к трубе 2.

Для труб 2 с различными наружными диаметрами подготавливают различные кольцеобразные элементы 51. Кольцеобразные элементы 51 можно заменять в зависимости от размеров трубы 2.

[0033] (Опорный ролик)

Вокруг кольцеобразного элемента 51, для его поддержания в направлении вверх, установлены два опорных ролика 55 (первый опорный ролик 55А и второй опорный ролик 55 В).

Как проиллюстрировано на фиг. 1, каждый из опорных роликов 55 с Н-образным поперечным сечением имеет конструкцию, в которой между двумя дисками 55а размещен круговой цилиндрический элемент 55b.

Вращающийся вал 56 вставлен в центр опорного ролика 55, при этом оба конца вала 56 выступают за диски 55а.

[0034] Опорный блок для роликов

Опорный блок 57 имеет конструкцию, в которой прямоугольная нижняя панель 57 с размещена между нижними сторонами двух прямоугольных боковых панелей, имеющих одинаковую форму (первая боковая панель 57а и вторая боковая панель 57b), при этом первая боковая панель 57а и вторая боковая панель 57b соединены нижней панелью 57с. Поперечное сечение блока 57 имеет прямоугольную П-образную форму, как проиллюстрировано на фиг. 1.

Каждая из панелей, первая боковая панель 57а и вторая боковая панель 57b, имеет по два отверстия 58 (первое отверстие 58а и второе отверстие 58b), как проиллюстрировано на фиг. 2.

Один из выступающих участков вращающегося вала 56 первого опорного ролика 55А вставлен в первое отверстие 58а первой боковой панели 57а блока 57. Другой выступающий участок вращающегося вала 56 первого опорного ролика 55А вставлен в первое отверстие 58а второй боковой панели 57b.

Подобным образом, один из выступающих участков вращающегося вала 56 второго опорного ролика 55В вставлен во второе отверстие 58b первой боковой панели 57а блока 57. Другой выступающий участок вращающегося вала 56 второго опорного ролика 55В вставлен во второе отверстие 58b второй боковой панели 57b.

Такое расположение обеспечивает вращение первого опорного ролика 55А и второго опорного ролика 55В на блоке 57 и удерживание кольцеобразного элемента 51 с возможностью вращения.

[0035] Круговой цилиндрический элемент

Блок 57 удерживается круговым цилиндрическим элементом 59. На наружной окружности элемента 59 выполнен резьбовой участок 59а.

Элемент 59 проходит через прямоугольный ползун 60 и затем проходит через паз 79 направляющей скольжения на планке 75.

Левый конец ползуна 60 выполнен с двумя отверстиями 60а под болты. Головка болта 60b, вставленная в отверстие 60а, удерживается на верхней поверхности ползуна 60, а резьбовой участок болта 60b вставлен в ползун 60 и в паз 79 планки 75.

На резьбовой участок со стороны нижней поверхности планки 75 навинчена гайка 60с с диаметром, большим, чем боковая ширина канавки 79 направляющей скольжения. Затягивание гайки 60с обеспечивает прикрепление ползуна 60 к планке 75. Ослабление гайки 60с обеспечивает перемещение ползуна 60 продольно вдоль канавки 79. Это перемещение дает возможность опорному ролику 55 и блоку 57 перемещаться в продольном направлении.

[0036] На части кругового цилиндрического элемента 59, расположенной ниже ползуна 60, размещен винтовой домкрат 61. От винтового домкрата 61 в горизонтальном направлении проходит регулирующий вращение вал 61а, к концу которого прикреплена рукоятка 61b.

Поворот рукоятки 61b обеспечивает поворот зубчатого колеса в винтовом домкрате 61. Этот поворот обеспечивает перемещение кругового цилиндрического элемента 59 вверх и вниз. При перемещении элемента 59 вверх и вниз опорная конструкция, размещенная над элементом 59, также перемещается вверх и вниз.

Отметим, что от блока 57 проходят вниз две направляющие 62, вставленные в ползун 60 для предотвращения поворота или наклона блока 57.

[0037] Описание работы

Далее приведено описание работы устройства 1 для формообразующего накатывания в соответствии с данным вариантом выполнения.

1. Прежде всего, поворотом рукоятки 84 обеспечивают перемещение подвижного блока 81 в продольном направлении. Затем регулируют продольное положение вогнутого ролика 15 так, чтобы центр (центр в продольном направлении) ролика 15 совпадал с центром (центром в продольном направлении) выпуклого ролика 14.

[0038] 2. Элемент 30 для позиционирования конца трубы перемещают скольжением по наружной окружности шпинделя 13 к первому местоположению Р2, в котором расстояние между элементом 30 и центром Р1 выпуклого ролика 14 равно расстоянию между концом 2а трубы 2 и местом выполнения формообразующего накатывания на трубе 2, на которой формируют канавку.

Винт 31 завинчивают из сквозного отверстия 32 элемента 30 в первом местоположении Р2, при этом длинный винт 31 поджимает шпиндель 13, прикрепляя тем самым элемент 30 в первом местоположении Р2, которое является требуемым местоположением на шпинделе 13.

[0039] 3. Выбирают кольцеобразный элемент 51, имеющий внутренний диаметр, соответствующий наружному диаметру трубы 2, на которой необходимо выполнить канавку. Затем на наружной окружности трубы 2 размещают два полукруглых элемента 52 и 53. Вводят болт 54 из отверстия 53а на стенке 53b полукруглого элемента 53, и завинчивают его в отверстие 52а под болт на первом конце полукруглого элемента 52, прикрепляя тем самым полукруглый элемент 51 к трубе 2.

[0040] 4. Затем выпуклый ролик 14 накладывают на трубу 2 и вводят конец 2а трубы 2 в контакт с элементом 30. Таким образом местоположение трубы 2 для выполнения формообразующего накатывания располагается у центра Р1 выпуклого ролика 14 и вогнутого ролика 15.

[0041] 5. Ослабляют болт 60b ползуна 60 и перемещают ползун 60 скольжением вдоль канавки 79. Местоположения опорных роликов 55 в продольном направлении регулируют таким образом, чтобы вогнутые опорные участки на круговых цилиндрических элементах 55b первого опорного ролика 55А и второго опорного ролика 55В опорных роликов 55 были установлены в местоположении элемента 51, удерживаемого на трубе 2.

[0042] 6. Затем поворачивают рукоятку 61b винтового домкрата 61, регулируя тем самым вертикальное положение опорного ролика 55 так, что кольцеобразный элемент 51 входит в вогнутые опорные участки опорных роликов 55. Это регулирование поддерживает трубу 2 в горизонтальном положении.

Затем ползун 60 вновь перемещают скольжением вдоль канавки 79, при этом трубу 2 поджимают так, что ее конец 2а контактирует с элементом 30 с обеспечением небольшого регулирования трубы 2 в продольном направлении. Болт 60b затягивают при одновременном сохранении отрегулированного положения трубы 2. Затягивание болта фиксирует ползун 60, другими словами, фиксирует местоположение кольцеобразного элемента 51 и трубы 2 в продольном направлении.

Подготовка для выполнения формообразующего накатывания завершается описанными выше операциями.

[0043] 7. Затем выполняют формообразующее накатывание для формирования канавки на трубе 2. Фиг. 4А, 4В и 4С представляют собой пояснительную схему работы при выполнении формообразующего накатывания.

Для выполнения формообразующего накатывания приводят в действие цилиндр 17 так, что шток 17а цилиндра и вогнутый ролик 15 опускаются, при этом вогнутый ролик 15 вводится в контакт с наружной окружностью трубы 2 (данное состояние проиллюстрировано на фиг. 4А).

[0044] 8. Когда включают приводной двигатель 11, шпиндель 13 и выпуклый ролик 14, находящийся на наружной окружности шпинделя 13, вращаются, вогнутый ролик 15 опускается дальше в направлении к выпуклому ролику 14.

Когда вогнутый ролик 15 опускается дальше после его вхождения в контакт с трубой 2, то он поджимает поверхность стенки трубы 2 в направлении внутрь в точках Q1 и Q3 контакта вогнутого ролика 15 с трубой 2. Однако при этом вертикальное положение точки Q2 контакта, в которой выпуклый ролик 14 контактирует с трубой 2, не изменяется. Таким образом, на поверхности стенки трубы 2 формируется выпуклый участок 20, как проиллюстрировано на фиг. 4В.

Шпиндель 13 вращается вокруг первой оси С1. Выпуклый ролик 14 также вращается синхронно с этим вращением, и труба 2 также вращается вокруг третьей оси С3, то есть относительно центра трубы 2. При этом вращении формируется выпуклый участок 20 по всей окружности трубы 2, в виде канавки.

[0045] 9. Когда при опускании вогнутого ролика 15 формируется канавка, то труба 2 также опускается на глубину, приблизительно равную глубине канавки (происходит уменьшение толщины трубы 2, следовательно, глубина канавки не является точно равной расстоянию, на которое опускается труба 2). Для поддержания трубы 2 в горизонтальном положении снова выполняют поворот винтового домкрата 61, чтобы обеспечить опускание четвертой оси С4, то есть центральной оси опорного ролика 55. Это опускание регулирует высоту опорного ролика 55, как проиллюстрировано на фиг. 4.

[0046] 10. Опускание вогнутого ролика 15 и регулирование высоты опорного ролика выполняют до тех пор, пока глубина канавки на трубе 2 не достигнет требуемого значения (см. фиг. 4С). Отметим, что даже если регулирование высоты опорного ролика 55 не соответствует давлению и линейному перемещению вогнутого ролика 15, положение конца трубы в продольном направлении может быть определено пока элемент 30 не перестанет взаимодействовать с концом трубы. После выполнения до известной степени всего периферического выпуклого участка 20, выпуклый ролик 14 и вогнутый ролик 15 удерживают между собой трубу 2, и при этом весь периферический выпуклый участок 20 также служит в качестве направляющей. Таким образом, даже при удалении опорных роликов 55 из кольцеобразного элемента 51 канавка все еще может быть выполнена.

Выполнение формообразующего накатывания завершают, когда глубина канавки достигнет требуемого значения.

[0047] Как изложено выше, устройство 1 в соответствии с данным вариантом выполнения обеспечивает следующие полезные результаты.

(1) Устройство 1 содержит шпиндель 13, выполненный с возможностью вращения вокруг первой оси С1, выпуклый ролик 14, проходящий наружу по окружности вокруг первой оси С1 от наружной поверхности шпинделя 13 и имеющий сечение выпуклой снаружи формы, взятое в содержащей первую ось С1 плоскости, и вогнутый ролик 15, выполненный с возможностью вращения вокруг второй оси С2, параллельной первой оси С1, и имеющий поперечное сечение вогнутой формы, взятое в плоскости, содержащей первую ось С1 и вторую ось С2, причем указанный ролик 15 выполнен с возможностью его размещения в том же месте, что и выпуклый ролик 14 в направлении вдоль первой оси С1, а также выполнен с возможностью его перемещения в направлении приближения или удаления от выпуклого ролика 14.

Таким образом, обеспечивая приближение вогнутого ролика 15 к выпуклому ролику 14 при одновременном удержании между ними трубы 2, можно формировать выпуклый участок 20 на трубе 2.

Кроме того, вращение выпуклого ролика 14 приводит к тому, что выполненный на трубе 2 выпуклый участок 20 выступает над трубой 2 с формированием тем самым канавки.

[0048] (2) Устройство 1 дополнительно содержит фланцеобразный элемент 30 для позиционирования конца трубы, прикрепленный со стороны наружной поверхности шпинделя 13 ближе к базовому концу шпинделя 13, чем выпуклый ролик 14, и выполненный с возможностью изменения его расстояния от выпуклого ролика 14 вдоль первой оси С1, причем вогнутый ролик 15 удерживается с обеспечением вращения наружной окружности кольцеобразного элемента 51, установленного на наружной окружности трубы 2, вокруг второй оси С2 трубы 2.

Как изложено выше, элемент 30 может изменять расстояние от выпуклого ролика 14 вдоль первой оси С1. Следовательно, канавка может быть выполнена на любом расстоянии от конца 2а трубы.

[0049] (3) Устройство 1 дополнительно содержит опорный ролик 55, поддерживаемый с возможностью вращения вокруг четвертой оси С4 под наружной окружностью кольцеобразного элемента 51, установленного на трубе 2, и опорный элемент 57.

Это может предотвратить отклонение трубы 2 во время обработки.

[0050] (4) Опорный элемент 57 содержит вогнутые опорные ролики 55, удерживающие кольцеобразный элемент 51, закрепленный между ними на трубе 2. Таким образом, труба 2 и элемент 51 могут свободно поддерживаться при вращении трубы 2 и элемента 51.

[0051] (5) Опорные ролики 55 могут перемещаться вверх и вниз. Опорные ролики 55 выполнены по меньшей мере в двух местах по окружности кольцеобразного элемента 51. Таким образом, имеется возможность поддержания труб 2 с различными размерами.

[0052] (6) Опорные ролики 55 могут перемещаться в направлении, в котором они приближаются или удаляются от позиционирующего элемента 30. Таким образом, труба 2 может быть прижата к элементу 30 с обеспечением тем самым устойчивой обработки трубы 2.

[0053] (7) Позиционирующий элемент 30 может перемещаться по наружной окружности шпинделя 13 вдоль первой оси. Это перемещение обеспечивает возможность изменения расстояния позиционирующего элемента 30 от выпуклого ролика 14 в направлении первой оси С1, как изложено выше, с возможностью тем самым формирования канавки на любом расстоянии от конца 2а трубы.

[0054] (8) Поскольку кольцеобразный элемент 51 выполнен с возможностью отсоединения от трубы 2, то он может быть использован для множества труб 2, что может уменьшать себестоимость.

[0055] (9) Дополнительно, в данном варианте выполнения, как проиллюстрировано на фиг. 4А, имеются контактные точки Q1, Q2, Q3 и Q4, с помощью которых труба 2 может поддерживаться в горизонтальном положении на ранней стадии обработки. При продолжении обработки и формировании канавки до некоторой степени, канавка начинает служить в качестве направляющей, предотвращая тем самым наклон или смещение обрабатываемой в это время части трубы 2.

[0056] Иллюстративный вариант

Выше приведено описание одного варианта выполнения данного изобретения. Однако изобретение не ограничивается этим вариантом выполнения, а может быть различно видоизменено в пределах объема его правовой охраны, определенного в формуле изобретения. Излишне говорить о том, что видоизменения также включены в объем правовой охраны данного изобретения.

[0057] Несмотря на то, что кольцеобразный элемент 51 данного варианта выполнения разделен на два полукруглых элемента 52 и 53, соединенных болтом 54, тем не менее, данное изобретение не ограничивается данным вариантом выполнения. Фиг. 5А представляет собой вид спереди иллюстративного варианта кольцеобразного элемента, а фиг. 5В представляет собой вид сбоку иллюстративного варианта кольцеобразного элемента.

Кольцеобразный элемент 51' в соответствии с иллюстративным вариантом выполнения имеет два сквозных отверстия 51а и 51b под винт, проходящие от наружной окружности к внутренней окружности элемента 51'. Длинные винты 51с и 51d завинчены, соответственно, в сквозные отверстия 51а и 51b.

Кольцеобразный элемент 51' удерживают на наружной окружности трубы 2, при этом длинные винты 51с и 51d завинчивают в сквозные отверстия 51а и 51b так, что винты 51с и 51d поджимают трубу 2, обеспечивая тем самым прикрепление кольцеобразного элемента 51' к трубе 2.

Дополнительно, ослабление длинных винтов 51с и 51d может обеспечить перемещение элемента 51' в произвольное местоположение трубы 2 в продольном направлении (в направлении вперед и назад).

В данном варианте выполнения также подготавливают множество кольцеобразных элементов 51' для труб 2 с различными наружными диаметрами. Кольцеобразный элемент может быть заменен в зависимости от размеров трубы 2.

[0058] Вокруг элемента 51 в рассмотренном выше варианте выполнения установлены два опорных ролика 55 (первый опорный ролик 55А и второй опорный ролик 55В). Однако данное изобретение не ограничивается этим вариантом выполнения. По окружности трубы 2 могут быть выполнены только один или более двух опорных роликов 55 при условии, что опорный ролик (ролики) может препятствовать отклонению трубы 2 в вертикальном и в продольном направлении.

[0059] Выше в варианте выполнения был рассмотрен пример, в котором кольцеобразный элемент 51 имеет выпуклую поверхность в поперечном сечении, а опорный ролик 55 имеет вогнутую поверхность в поперечном сечении. Однако данное изобретение не ограничивается этим вариантом выполнения. Например, кольцеобразный элемент 51 может иметь вогнутую поверхность в поперечном сечении, а опорный ролик 55 может иметь выпуклую поверхность в поперечном сечении.

[0060] Выше в варианте выполнения был рассмотрен пример, в котором выпуклый ролик 14 размещен на внутренней поверхности трубы 2, а вогнутый ролик 15 размещен на наружной поверхности трубы 2. Однако данное изобретение не ограничивается этим вариантом выполнения. Например, выпуклый ролик 14 может быть размещен на наружной поверхности трубы 2, а вогнутый ролик 15 может быть размещен на внутренней поверхности трубы 2

[0061] В рассмотренном выше варианте выполнения приводной двигатель 11 обеспечивает вращение шпинделя 13. Однако данное изобретение не ограничивается этим вариантом выполнения. Шпиндель 13 можно вращать вручную.

[0062] Дополнительно, в рассмотренном выше варианте выполнения шпиндель 13 закреплен, а позиционирующий элемент 30 является подвижным относительно шпинделя 13. Однако данное изобретение не ограничивается этим вариантом выполнения.

Например, элемент 30 для позиционирования конца трубы может быть прикреплен к крепежному помосту 76b, а выпуклый ролик 14, выполненный на шпинделе 13, может быть подвижным относительно крепежного помоста 76.

В таком примере местоположение вогнутого ролика 15 может быть отрегулировано в соответствии с местоположением выпуклого ролика 14, так как вогнутый ролик 15 является подвижным вдоль первой оси С1 в представленном варианте выполнения.

[0063] Второй вариант выполнения

Как изложено выше, в первом варианте выполнения поворотом рукоятки 84 обеспечивают перемещение подвижного блока 81 в продольном направлении. При этом продольное местоположение вогнутого ролика 15 регулируют так, что центр вогнутого ролика 15 совпадает с центром выпуклого ролика 14 (в переднем и заднем направлении). Формообразующее накатывание выполняют при совпадении центра вогнутого ролика 15 и центра выпуклого ролика 14, и формируют выпуклый участок 20.

[0064] Когда центр вогнутого ролика 15 совпадает с центром выпуклого ролика 14, как описано в первом варианте выполнения, то происходит нормальное формирование качественного выпуклого участка 20. Однако степень твердости материала трубы 2, скорость или интенсивность давления, оказываемого выпуклым роликом 14, может вызывать нижеследующие явления.

[0065] Фиг. 6 представляет собой пояснительную схему явления, которое может возникать, когда центр вогнутого ролика 15 совпадает с центром выпуклого ролика 14, при этом фиг. 6 соответствует фиг. 4.

Прежде всего, как описано в первом варианте выполнения, вогнутый ролик 15 вводят в контакт с наружной окружностью трубы 2 (состояние, показанное на фиг. 6А).

Вогнутый ролик 15 опускается дальше в направлении приближения к выпуклому ролику 14 во время вращения выпуклого ролика 14.

Когда вогнутый ролик 15 опускается дальше после его вхождения в контакт с трубой 2, то вогнутый ролик 15 оказывает давление на поверхность стенки трубы 2 в направлении внутрь в точках контакта. Таким образом, на поверхности стенки трубы 2 формируется выпуклый участок 20, как показано на фиг. 6В.

Шпиндель 13 вращается вокруг первой оси С1. Выпуклый ролик 14 также вращается синхронно с этим вращением, и труба 2 также вращается вокруг третьей оси СЗ, то есть относительно центра трубы 2. При этом вращении по всей окружности трубы 2 формируется выпуклый участок 20 в виде канавки.

[0066] В данном случае шпиндель 13 закреплен консольно. Другими словами, конец шпинделя 13 у конца трубы удерживается в продольном направлении на крепежном помосте 76 с помощью подшипникового узла 12 и приводного двигателя 11 (см. фиг. 1). Однако противоположный конец трубы (на продольном конце), на котором прикреплен выпуклый ролик 14, ничем не поддерживается.

Такое состояние может вызывать наклон шпинделя 13 в направлении давления, оказываемого вогнутым роликом 15 на трубу 2 (на чертеже это соответствует направлению вниз), как проиллюстрировано на фиг. 6В и 6С, например, в зависимости от степени твердости материала трубы 2, от скорости, с которой прижимается выпуклый ролик 14, или от высоты формируемого выпуклого участка 2.

[0067] Такой наклон шпинделя 13 приводит к тому, что расстояние L2 между вогнутым роликом 15 и выпуклым роликом 14 на стороне продольного конца вдоль первой оси С1 более короткое, чем расстояние L1 между вогнутым роликом 15 и выпуклым роликом 14 на стороне конца трубы, как проиллюстрировано на фиг. 6С.

Фиг. 7 иллюстрирует выпуклый участок 20, который может быть получен вследствие такого наклона. Когда расстояние L2 между вогнутым и выпуклым роликами 15 и 14 является более коротким, чем расстояние L1 между вогнутым и выпуклым роликами 15 и 14 на стороне конца трубы, как проиллюстрировано на фиг. 7, то толщина t2 выпуклого участка 29 на стороне продольного конца обрабатываемой трубы 2 иногда становится тоньше по сравнению с толщиной t1 на стороне конца трубы.

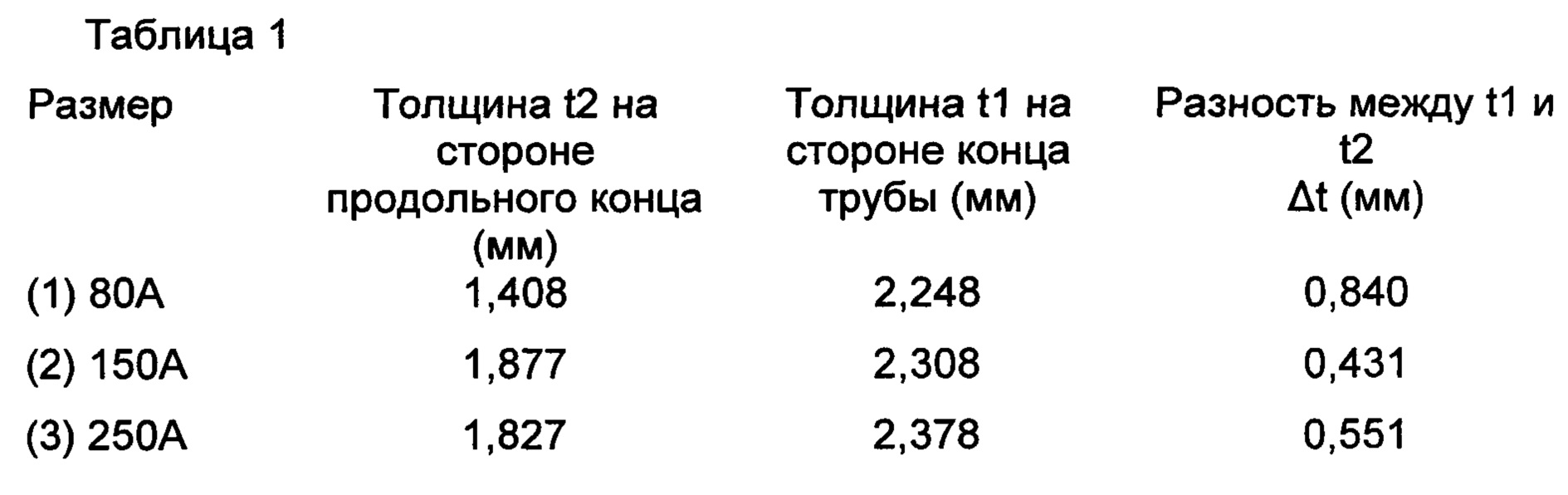

[0068] В качестве трубы 2 были использованы трубы из нержавеющей стали марки 304 (1) с номинальным диаметром 80А (наружным диаметром, равным 90 мм, и толщиной, равной 3 мм), (2) с номинальным диаметром 150А (наружным диаметром, равным 165 мм, и толщиной, равной 3,5 мм), и (3) с номинальным диаметром 250А (наружным диаметром, равным 267 мм, и толщиной, равной 4 мм). Выпуклый участок 20 был сформирован на трубах из нержавеющей стали марки 304 при совпадении центра вогнутого ролика 15 и центра выпуклого ролика 14. Затем фактически были измерены толщины t1 и t2. В нижеследующей таблице 1 приведены результаты измерений. Отметим, что выпуклые участки 20 на трубах (1), (2) и (3) имеют высоты, соответственно, равные 6 мм, 8 мм и 8,5 мм.

[0069] При наличии разности Δt между толщинами t1 и t2, как показано в таблице 1, могут возникать нижеследующие явления.

Фиг. 8 иллюстрирует на виде в разрезе состояние, в котором соединены две трубы 2. Как показано, две трубы 2 соединены и закреплены с помощью трубного соединителя 21 в форме кожуха. В этом случае выпуклый участок 20 взаимодействует снаружи с внутренней периферической открытой канавкой 24 кожуха 23. Если на две соединенные трубы 2 действует усилие в направлении, в котором две трубы отходят друг от друга, как проиллюстрировано на фиг. 8, то уменьшается прочность более тонкой стороны (имеющей толщину t2) выпуклого участка 20, что может вызвать образование трещины.

[0070] В свете вышеизложенного, во втором варианте выполнения перемещающий механизм 80 (проиллюстрирован на фиг. 1) перемещает вогнутый ролик 15 так, чтобы изменить состояние, проиллюстрированное на фиг. 9А, на состояние, проиллюстрированное на фиг. 9В. Тогда центр Р1А вогнутого ролика 15 смещается от центра Р1В выпуклого ролика 14. Отметим, что, несмотря на то, что в представленном варианте выполнения вогнутый ролик 15 перемещается относительно выпуклого ролика 14, тем не менее, данное изобретение не ограничивается представленным вариантом выполнения. Выпуклый ролик 14 может быть перемещен относительно вогнутого ролика 15. Как вогнутый ролик 15, так и выпуклый ролик 14 должны перемещаться относительно друг друга. Дополнительно, например, круговые диски 15а на обоих концах вращающегося вала 15 с вогнутого ролика 15 выполнены с несимметричными формами. Изменение продольного направления вдоль первой оси С1 может вызывать смещение центра Р1А вогнутого ролика 15 от центра Р1В выпуклого ролика 14.

[0071] Фиг. 10 изображает схематический вид в разрезе устройства 1А для формообразующего накатывания в соответствии со вторым вариантом выполнения.

В отличие от первого варианта выполнения устройство 1А по второму варианту выполнения содержит устройство 100 для определения местоположения и опорный блок 110 для конца трубы. Поскольку другие компоненты второго варианта выполнения подобны компонентам первого варианта выполнения, то их описание будет опущено.

[0072] Устройство 100 содержит блок 100Х для определения продольного местоположения (в направлении X) и блок 100Y для определения вертикального местоположения (в направлении Y).

Например, блок 100Х может определять свое местоположение, измеренное по шкале (не показанной), выполненной на рельсе 85.

Направляющий рельс 85 прикреплен к устройству 10 для формования канавки и к раме 70. Таким образом, блок 100Х может определять величину перемещения выпуклого ролика 14 относительно вогнутого ролика 15, другими словами, величину ΔХ отклонения между центром Р1А вогнутого ролика 15 и центром Р1 В выпуклого ролика 14, в то время как положение позиционирующего элемента 30 и выпуклого ролика 14 фиксированы относительно устройства 10 для формования канавки.

[0073] С другой стороны блок 100Y может определять, например, местоположение штока 17а цилиндра относительно трубчатого корпуса 17b цилиндра.

[0074] Опорный блок для конца трубы

Фиг. 11 представляет собой схему опорного блока 110 для конца трубы, если смотреть спереди в направлении, перпендикулярном фиг. 10 (левой части фиг. 10). Опорный блок 110 содержит два подшипника 111 и две планки 112, соответственно удерживающие подшипники 111 с возможностью вращения. Две планки 112 соединены с образованием L-образной формы. Опорный вал 114 проходит от нижней части соединительной участка 113 двух планок 112. Нижний конец опорного вала 114 вставлен в опорную стойку 115. Опорная стойка 115 вставлена в удерживающую стойку 116, выполненную на нижнем конце опорной стойки 115.

Поворот домкрата 117, выполненного на верхнем конце опорной стойки 115, перемещает опорный вал 114 вверх и вниз относительно опорной стойки 115. Опорная стойка 115 является выдвижной относительно удерживающей стойки 116. Опорный блок 110 для конца трубы дополнительно снабжен тремя опорными штангами 118, обеспечивающими вертикальное удержание удерживающей стойки 116. Опорный блок 110 для конца трубы размещен ближе к переднему концу трубы 2, чем к ее центру.

[0075] Блок 100Х устройства 1А в соответствии со вторым вариантом выполнения может определять величину ΔХ отклонения между выпуклым роликом 14 и вогнутым роликом 15, как изложено выше.

В нижеследующей таблице 2 приведены результаты измерений толщин t1 (мм) на сторонах конца трубы и толщин t2 (мм) на сторонах продольного конца после подготовки труб из нержавеющей стали марки 304 (1) с номинальным диаметром 80А (наружным диаметром, равным 90, мм и толщиной, равной 3 мм), (2) с номинальным диаметром 150А (наружным диаметром, равным 165 мм, и толщиной, равной 3,5 мм), и (3) с номинальным диаметром 250А (наружным диаметром, равным 267 мм, и толщиной, равной 4 мм) в качестве труб 2, как изложено выше, при этом выпуклые участки 2 сформированы при изменении величины отклонения ΔХ, а значения разностей Δt между величинами t1 и t2 найдены из полученных результатов.

Фиг. 12 изображает график, показывающий результаты, приведенные в таблице 2.

Из Таблицы 2 и показанного на фиг. 12 графика можно сделать вывод, что для трубы (1) с номинальным диаметром 80А разность Δt примерно равна нулю, когда величина ΔХ отклонения составляет около 0,9 мм, для трубы (2) с номинальным диаметром 150А разность Δt примерно равна нулю, когда величина ΔХ отклонения составляет около 1,0 мм, и для трубы (3) с номинальным диаметром 250А разность Δt примерно равна нулю, когда величина ΔХ отклонения составляет около 1,2 мм

[0076] Для нахождения величины ΔХ отклонения, при которой разность Δt становится примерно равной нулю, сначала множество экспериментальных труб 2 обрабатывали формообразующим накатыванием при изменении величины ΔХ отклонения.

Затем измеряли толщины t1 сторон конца трубы и толщины t2 сторон продольного конца выпуклых участков 20 труб 2, сформированных при изменении величины ΔХ отклонения.

Из полученного измерения можно сделать вывод, что разность Δt является примерно линейно зависимой от величины ΔХ отклонения, как показано на фиг. 12. Соответственно, вычисляли функциональные зависимости разностей Δt относительно величин ΔХ отклонения, найденных по меньшей мере для двух экспериментальных труб 2.

Затем из функциональной зависимости находили величину ΔХ1 отклонения, при которой разность Δt становится равной нулю. После этого выполняли размещение вогнутого ролика 15 в местоположении, отклоняющемся от выпуклого ролика 14 на величину ΔХ1 отклонения. Затем, в этом состоянии, устройство 1 выполняет формообразующее накатывание.

[0077] Фиг. 13 представляет собой пояснительную схему работы устройства 1А для формообразующего накатывания, в котором центр Р1А вогнутого ролика 15 отклонен от центра Р1В выпуклого ролика 14 на величину ΔХ1 отклонения, при которой разность Δt становится равной нулю.

Прежде всего, как описано в первом варианте выполнения, вогнутый ролик 15 вводят в контакт с наружной окружностью трубы 2, (состояние, показанное на фиг. 13А).

Во время вращения выпуклого ролика 14 вогнутый ролик 15 опускается дальше в направлении приближения к выпуклому ролику 14.

Когда вогнутый ролик 15 опускается дальше после его вхождения в контакт с трубой 2, вогнутый ролик 15 поджимает поверхность стенки трубы 2 в направлении внутрь в точках контакта с формированием тем самым на поверхности стенки трубы 2 выпуклого участка 20, как показано на фиг. 13В.

[0078] Шпиндель 13 вращается вокруг первой оси С1. Выпуклый ролик 14 также вращается синхронно с этим вращением, и труба 2 также вращается вокруг третьей оси С3, то есть относительно центра трубы 2. При этом вращении по всей окружности трубы 2 формируется выпуклый участок 20 в виде канавки.

[0079] В этом случае шпиндель 13 наклонен. Однако величина ΔХ1 отклонения установлена при значении, при котором разность Δt становится равной нулю. Таким образом, толщина t1 выпуклого участка 20 на стороне конца трубы и толщина t2 выпуклого участка 20 на стороне продольного конца обрабатываемой трубы 2 являются примерно одинаковыми.

[0080] Таким образом, прочность выпуклого участка 20 является сбалансированной, так как толщина t1 конца трубы и толщина t2 продольного конца являются примерно одинаковыми в соответствии с данным вариантом выполнения. Соответственно, если две трубы 2 соединены с помощью трубного соединителя 21 в форме кожуха, и на обе трубы действует усилие в направлении, в котором обе трубы 2 отходят друг от друга, то уменьшается вероятность растрескивания выпуклого участка 20.

В соответствии с данным вариантом выполнения устройство 1А содержит блоки 100Х и 100Y для определения местоположения, так что может быть точно определено взаимное положение роликов 15 и 14. Это облегчает регулирование величины ΔХ1 отклонения, при которой разность Δt становится равной нулю, и таким образом облегчает получение нулевой разности Δt.

[0081] Труба 2 также установлена консольно. Когда труба 2 установлена консольно и имеет большую длину, то конец (левый передний конец на чертежах), не поддерживаемый выпуклым роликом 14, может перекашиваться под действием собственного веса. Однако данный вариант выполнения содержит опорный блок 110 для конца трубы.

Подшипники 111 поддерживающего трубу 2 опорного блока 110 могут перемещаться вверх и вниз с помощью домкрата и опорного вала 114. Таким образом, подшипники 111 могут поддерживать боковые поверхности труб 2 различных диаметров, удерживая трубы в горизонтальном положении перед выполнением формообразующего накатывания. Соответственно, поддержание трубы 2 в горизонтальном положении препятствует, например, деформации трубы во время формообразующего накатывания. Труба 2, поддерживаемая подшипниками 111, может легко перемещаться в продольном направлении, что также облегчает установку трубы 2 в устройство 1А.

[0082] Отметим, что хотя в данном варианте выполнения величина ΔХ1 регулируется до значения, при котором разность Δt становится равной нулю, тем не менее, данное изобретение не ограничивается этим вариантом выполнения. Другими словами, величина ΔХ1 может быть отрегулирована до значения, при котором разность Δt становится отрицательной величиной, то есть, до значения, при котором толщина t2 (мм) на стороне продольного конца является большей, чем толщина t1 (мм) на стороне конца трубы. Это может увеличить прочность выпуклого участка 20, когда на две соединенные трубы 2 действует усилие в направлении, в котором две трубы отходят друг от друга.

Перечень ссылочных позиций

С1 первая ось

С3 третья ось

1 устройство для формообразующего накатывания

2 обрабатываемая труба

10 устройство для формования канавки

11 приводной двигатель

13 шпиндель

14 выпуклый ролик

15 вогнутый ролик

16 блок, удерживающий вогнутый ролик

17 цилиндр

30 элемент для позиционирования конца трубы

50 механизм для удерживания трубы

51 кольцеобразный элемент

52 полукруглый элемент

53 полукруглый элемент 55 опорный ролик

57 опорный блок для роликов

59 круговой цилиндрический элемент

70 рама

80 перемещающий механизм

100Х, 100Y блок для определения местоположения

110 опорный блок для конца трубы

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления устройства для формирования накатыванием канавки на трубе. Вогнутый ролик вводят в контакт с поверхностью стенки трубы. При включении шпинделя вогнутый ролик опускается в направлении к выпуклому ролику и формирует выпуклый участок на поверхности стенки трубы в виде канавки. При этом осуществляют регулирование опускания вогнутого ролика и высоты опорного ролика для обеспечения требуемой глубины канавки. Расширяются технологические возможности за счет формирования на трубах различных диаметров канавки на любом расстоянии от конца трубы. 7 з.п. ф-лы, 13 ил., 2 табл.

Комментарии