Стяжка для обвязки спрессованного тюка, упаковка, состоящая из спрессованного тюка и стяжки, устройства для ее изготовления и способ измерения натяжения проволоки - RU2104907C1

Код документа: RU2104907C1

Чертежи

Описание

Изобретение относится к стяжке для обвязки тюков, таких как кипы хлопка, которые имеют тенденцию расширяться вдоль основной оси. В соответствии с настоящим изобретением стяжка тюка изготавливается таким образом, что она имеет по меньшей мере один волнистый участок, вдоль которого стяжка может выпрямляться и поглощать силы растяжения. Изобретение относится также к упаковке, состоящей из такого тюка и такой стяжки. Изобретение относится далее к устройству для изготовления проволоки с таким волнистым участком.

Технические требования, предъявляемые к материалам для упаковки хлопка, периодически утверждаются Упаковочным комитетом хлопкоперерабатывающей промышленности /JCIBPC/. В соответствии с техническими условиями JCIBPC за 1992 год, аттестованными материалами для изготовления стяжек для тюков являются холоднокатанная стальная проволока, обладающая большим усилием на разрыв, которую можно использовать с соединениями типа жесткого затвора, соединениями типа контролируемого сдвига, соединениями шпоночного типа, а также стальная проволока по ASTM A 510-82 с использованием замковых соединений и соединений типа скруток.

Примеры обвязочных лент из стальной проволоки с соединениями типа контролируемого сдвига представлены в патенте США N 4466353 /автор Huson/ и патенте США N 4501356 /авторы Urban et al./. Примеры стяжек из стальной проволоки с соединениями шпоночного типа представлены в патенте США N 4156385 /авторы Lems et al./, патенте США N 4226007 /автор Duenser/ и патенте США N 4228565 /авторы Lems et al./. Примеры стяжек из стальной проволоки с соединениями замкового типа представлены в патенте США N 3949450 /автор Bailly/ и патенте США N 4070733 /автор Simich/.

Обычно кипу из хлопка спрессовывают вдоль основной оси, и она стремится расширяться в первую очередь вдоль основной оси, которая является вертикальной осью в контексте упомянутых технических условий. В указанном тюке вдоль основной оси на стяжку могут прикладываться силы напряжения до 1800 фунтов /≈ 784 кг/. Однако такой тюк стремится расширяться как минимум вдоль других осей, которые являются ортогональными друг другу и основной оси.

В технических условиях JCIBPC 1992 года для стяжек из проволоки при использовании в устройствах Gin Standart и Gin Universal Densitybales указывается, что проволока для стяжки должна иметь номер не меньше чем 9, что усилие на разрыв проволоки должно составлять не менее 3400 фунтов /≈ 1481 кг/, а прочность на разрыв в месте соединения, если оно расположено на верху тюка, должно составлять не менее 2100 фунтов /около 915 кг/; если же места соединения расположены сбоку тюка, то усилие на разрыв проволоки должно составлять не менее 3200 фунтов /около 1394 кг/, а прочность на разрыв в месте соединения не должна быть меньше 3040 фунтов /около 1324 кг/. Эти технические условия определяют, в каком случае использовать замковое соединение, в каком соединение типа скрутки. Номинальный диаметр стальной проволоки номер 9 составляет 0,1483 дюйма /около 0,3767 см/.

Как указывалось ранее, настоящее изобретение позволяет эффективно использовать стяжку из проволоки с меньшим номером путем уменьшения силы напряжения, прикладываемой к узлам такой стяжки со стороны тюка.

В патенте США N 3088397 /авторы Martin et al./ описывается устройство для формирования на стальной обвязочной ленте поперечного рифления по мере того, как проволока пропускается через строповочную машину, при этом каждый кусок обвязочной ленты, который пропускают через машину, гофрируется или на нем создается рельеф по всей длине. Как указывается, каждый кусок обвязочной ленты обладает, таким образом, способностью упруго деформироваться, противодействуя разбуханию узла, стянутого лентой, такого как рулон бумаги или пакет.

В настоящем изобретении заявляется стяжка с улучшенной структурой для обвязки спрессованного тюка, такого как кипа хлопка, который имеет в основном прямоугольную форму и определяется взаимно перпендикулярными осями, в том числе основной осью, и который имеет тенденцию расширяться вдоль основной оси. В соответствии с настоящим изобретением стяжка изготавливается таким образом, чтобы на ней образовался по меньшей мере один волнистый участок, вдоль которого стяжка может выпрямляться, поглощая часть сил натяжения, которые прикладываются на стяжку со стороны тюка, обвязанного такой стяжкой.

Стяжка имеет достаточную длину и достаточную гибкость, чтобы ее можно было обвязать вокруг тюка. Противоположные концы могут соединяться друг с другом с образованием узла после того, как стяжка обвязана вокруг тюка. Проволока подготавливается таким образом, чтобы на ней сформировался по меньшей мере один волнистый участок, расположенный между двумя, обычно прямыми, участками стяжки и характеризующийся наличием ряда синусоидальных изгибов, вдоль которого стяжка может выпрямляться, поглощая силы напряжения, приложенные к стяжке со стороны тюка, обвязанного такой стяжкой. Волнистая поверхность является средством предотвращения приложения к стяжке максимальных сил напряжения по месту узлов, образованных на противоположных концах стяжки.

Предпочтительно, стяжку выполняют таким образом, чтобы на ней были именно два волнистых участка, которые вместе составляют существенно менее половины от общей длины проволоки. Более того, желательно, чтобы волнистые поверхности располагались на некотором расстоянии друг от друга и были расположены таким образом, чтобы быть параллельными основной оси после того, как стяжка обвязана вокруг тюка.

Стяжка предпочтительно изготавливается из предварительно разрезанной стальной проволоки, которой придают форму таким образом, чтобы образовались участки с волнистой поверхностью и соединительные образования на каждом ее конце. Соединительные образования способны соединяться друг с другом с образованием узла. Стяжка может также представлять собой предварительно разрезанную стальную ленту, которую формуют таким образом, чтобы она имела участок с волнистой поверхностью, а для образования узла может использоваться соединение типа жесткого затвора, соединение с контролируемым сдвигом и соединение шпоночного типа.

В общем случае, как и в известных стяжках, предельная прочность места соединения меньше, чем величина прочности на разрыв недеформированной части стяжки. В настоящем изобретении предполагается, что в том случае, если стяжку формуют таким образом, чтобы образовать по меньшей мере один участок с волнистой поверхностью, то стяжка обладает величиной прочности на разрыв, меньшей чем предельная прочность недеформированной части стяжки, но большей чем величина прочности на разрыв в месте узла известного типа.

В одном из рассмотренных примеров, в котором каждая стяжка изготавливается из предварительно нарезанной стальной проволоки, узел имеет предельную прочность, которая приблизительно составляет 65% от предельной прочности недеформированной части стяжки, а предельная прочность проволоки, на которой имеется по меньшей мере один участок с волнистой поверхностью, составляет приблизительно от 85 до 90% от предельной прочности недеформированной части проволоки.

В данном случае термины "прочность на разрыв" и "предельная прочность" используются как синонимы для обозначения усилия на разрыв, которое /во время проведения испытаний на разрыв/ определяется как отношение максимально допустимой нагрузки к первоначальной площади сечения /см. J.R. Davis, Ed., ASM Materials Engineering Dictionary, ASM International, 1992/.

В настоящем изобретении заявляется также улучшенная упаковка, состоящая из спрессованного тюка, указанного выше типа, и стяжки, которая имеет достаточную длину и гибкость, чтобы ее можно было обвязать вокруг тюка и стянуть. На противоположных концах стяжки формируется соединение. В соответствии с настоящим изобретением стяжку выполняют таким образом, чтобы на ней сформировать два участка с волнистой поверхностью, каждый из которых располагается между в основном прямыми участками стяжки. Каждый из участков с волнистой поверхностью характеризуется наличием ряда синусоидальных неровностей. Участки с волнистой поверхностью вместе составляют не более половины от общей длины стяжки. Стяжка может вытягиваться по этим участкам с волнистой поверхностью, поглощая силы натяжения, прикладываемые к стяжке со стороны тюка в процессе того, как тюк расширяется главным образом вдоль основной оси.

Настоящее изобретение позволяет эффективно измерить величину натяжения, прикладываемого к проволоке, имеющей участок с волнистой поверхностью, который характеризуется наличием ряда синусоидальных неровностей. После того как к проволоке приложена первая нагрузка, которую она выдерживает, не начиная растягиваться, нагрузку снимают, а затем вновь прикладывают нагрузку, которая превышает величину первой нагрузки, и измеряют степень удлинения проволоки.

В настоящем изобретении заявляется также устройство для формования проволоки таким образом, что на ней создается ряд синусоидальных неровностей. Устройство состоит из двух приспособлений для растягивания, а именно верхнего крепежного приспособления и нижнего крепежного приспособления, и набора верхних формирующих валков и набора нижних формирующих валков.

Верхнее крепежное приспособление соединяется с нижним крепежным приспособлением таким образом, чтобы сохранялась возможность относительного перемещения приспособлений между открытым положением и закрытым положением. Верхнее крепежное приспособление соприкасается с нижним крепежным приспособлением в закрытом положении и отстоит на некотором расстоянии от нижнего крепежного приспособления в открытом положении.

Каждый из верхних формующих валков соединяется с верхним крепежным приспособлением таким образом, что он свободно вращается вокруг верхнего вала, который имеет поперечное направление. Верхние валы, вокруг которых могут вращаться верхние формующие валки, расположены в одной плоскости и отстоят друг от друга на одинаковом расстоянии.

Каждый из верхних формующих валков имеет окружную канавку, которая приспособлена для приема проволоки. Предпочтительно верхнее крепежное приспособление установлено на оси относительно нижнего крепежного приспособления так, что оно может вращаться вокруг поперечной оси, которая отстоит от набора верхних формующих валков.

Каждый из нижних формующих валков установлен относительно нижнего крепежного приспособления таким образом, что он может свободно вращаться вокруг нижнего вала, простирающегося в поперечном направлении. Нижние валы, вокруг которых могут вращаться нижние формующие валки, расположены в одной плоскости и отстоят друг от друга на одинаковом расстоянии. Каждый из нижних формующих валков имеет окружную канавку, приспособленную для приема проволоки.

Верхние и нижние формующие валки расположены таким образом, что их окружные канавки образуют синусообразный путь в том случае, когда крепежные приспособления находятся в закрытом положении. Верхние и нижние формующие валки представляют собой приспособление для формования проволоки, которая поступает на их цилиндрические пазы, так что на проволоке образуются серии синусоидальных неровностей, которые в основном соответствуют синусоидальному пути при относительном перемещении крепежных приспособлений в закрытое положение.

Эти и другие цели, особенности и преимущества настоящего изобретения становятся очевидными из последующего описания примеров осуществления изобретения, которые приводятся вместе с соответствующими фигурами.

Фиг. 1 - общий вид спрессованного тюка, например кипа хлопка, охваченного множеством одинаковых стяжек, изготовленных из предварительно нарезанной стальной проволоки, содержащей участки с волнистой поверхностью по изобретению. Фрагментарно показаны перемещающиеся валки обычного пресса, используемого для образования тюка.

Фиг. 2 - фрагмент фиг. 1, на котором изображена одна из стяжек, используемых для обвязки тюка.

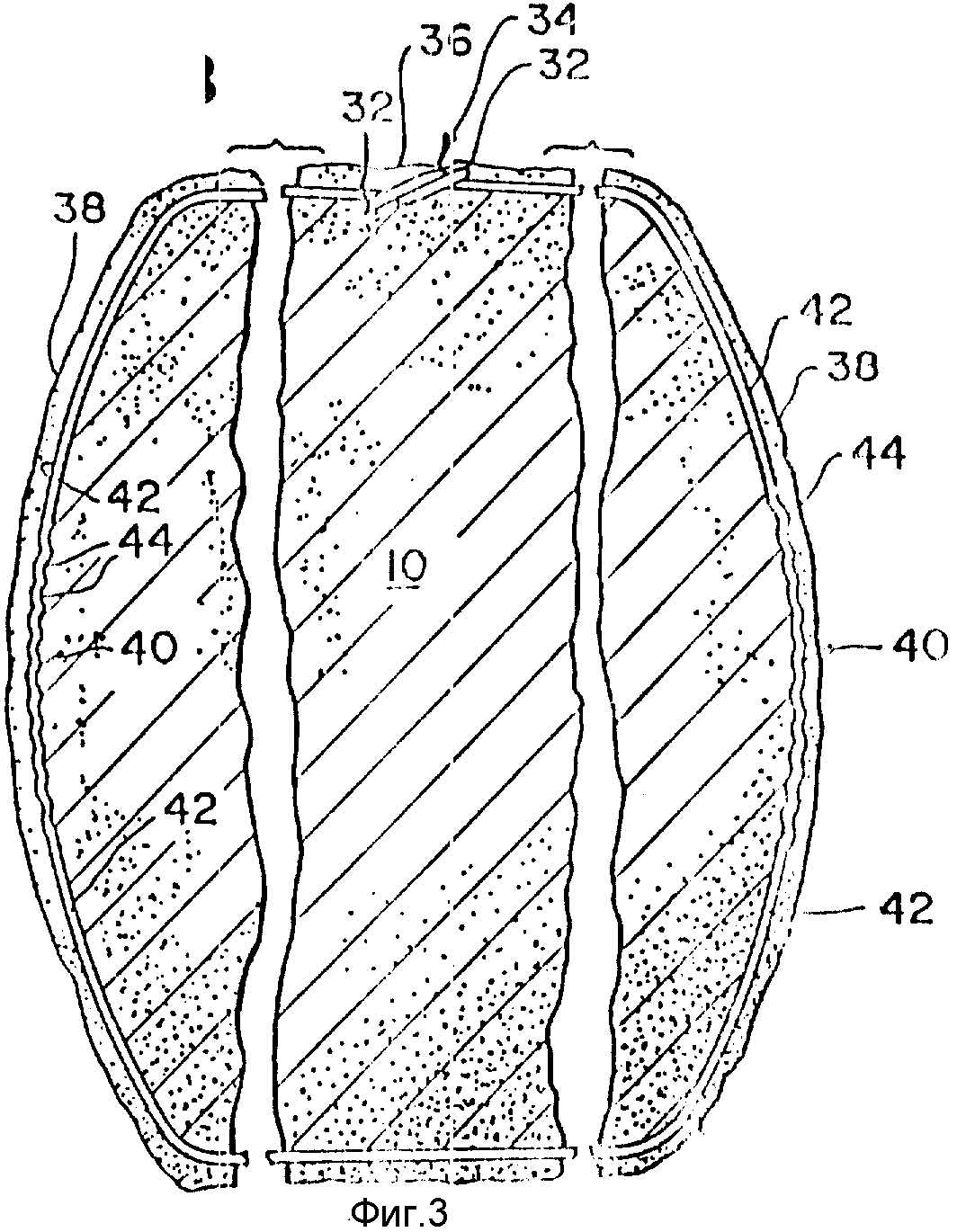

Фиг. 3 - фрагмент поперечного сечения тюка, изображенного на фиг. 1.

Фиг. 4 - еще более увеличенный фрагмент противоположных концов одной из стяжек, которые используются для обвязки тюка, изображенного на фиг. 1, 2 и 3. Как видно из фиг. 4, замковые приспособления на противоположных концах стяжки скрепляются друг с другом с образованием узла.

Фиг. 5 - фрагмент, аналогичный фиг. 2, но показывающий стяжку, изготовленную из предварительно нарезанной стальной обвязочной ленты, имеющей участок с волнистой поверхностью по настоящему изобретению, вместе с уплотнением на противоположных концах ленты. Изображенная стяжка представляет собой одну из аналогичных стяжек, используемых для обвязки тюка.

Фиг. 6 - фрагмент поперечного разреза тюка, представленного на фиг. 5.

На фиг. 7 - фрагмент стяжки, используемой для обвязки тюка, изображенного на фиг. 5 и 6.

Фиг. 8 и 9 - вид спереди устройства по изобретению, состоящего из рассмотренных верхних валков и нижних валков, которое используется для изготовления обвязочной проволоки, содержащей участки с волнистой поверхностью. На фиг. 8 устройство показано в открытом положении. На фиг. 9 устройство показано в закрытом положении.

Фиг. 10 - поперечный разрез по 10-10 на фиг. 9 в направлении, указанном стрелками.

Фиг. 11 - схематично часть устройства, аналогичного устройству, представленному на фиг. 8 и 9, но имеющего другое расположение верхних и нижних валков. На фиг. 11 аппарат показан в закрытом положении.

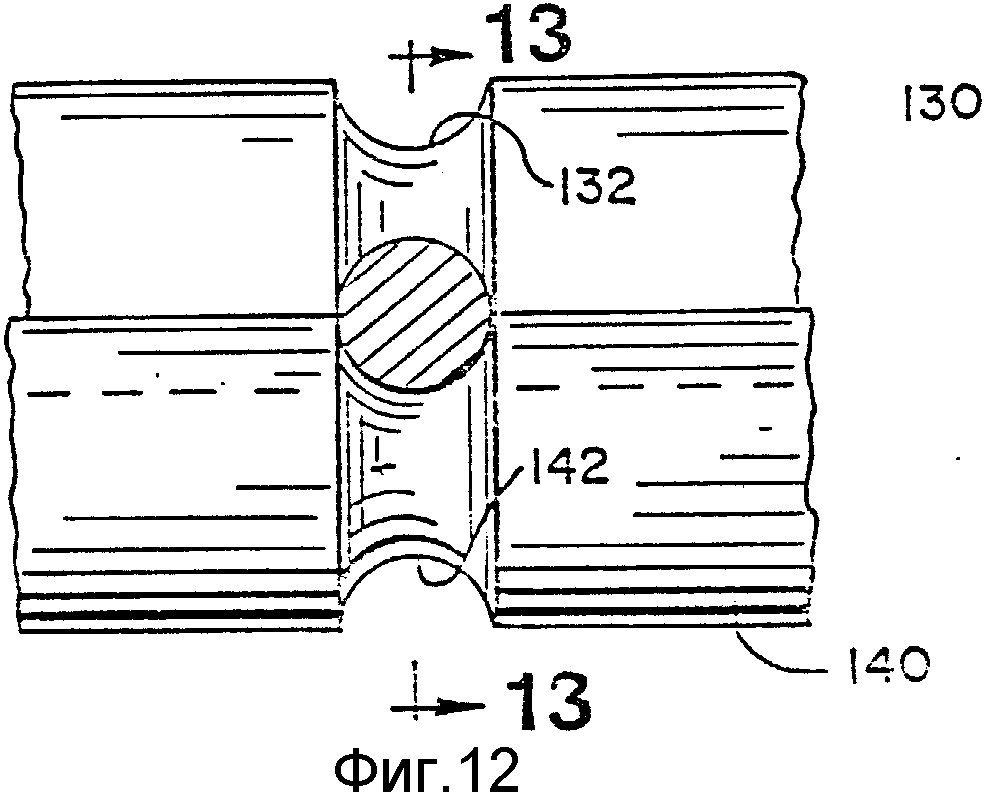

Фиг. 12 - сильно увеличенный, схематичный вид поперечного разреза по 12-12 на фиг. 9 в направлении, указанном стрелками.

Фиг. 13 и 14 - в несколько меньшем масштабе аналогичные разрезы, показывающие три возможных варианта взаимного расположения указанных верхних и нижних валков вместе с проволокой. На фиг. 14 показан разрез по 14-14 на фиг. 13 в направлении, указанном стрелками. Расположение узлов на фиг. 14 соответствует расположению узлов на фиг. 8 и 9.

Фиг. 15 - графически показывает характеристики растяжения двух стяжек с волнистыми участками, на которые вначале подают нагрузку 1500 фунтов /около 680 кг/, затем загрузку снимают и вновь подают нагрузку 2200 фунтов /около 998 кг/.

Предпочтительные варианты выполнения изобретения.

Как показано на фиг. 1, 2, 3 и 4, тюк хлопка 10 спрессовывают по вертикали в обычном прессе 12 для формирования тюков, который имеет верхнюю фиксированную пластину 14 и нижнюю подвижную пластину 16. Поскольку тюк 10 спрессовывают в прессе 12 по вертикали, то тюк 10 стремится расшириться в первую очередь вдоль вертикальной оси, которая в контексте настоящего изобретения принимается за главную ось тюка 10. С другой стороны, вдоль поперечной и продольной осей тюк 10 расширяется незначительно. На верхней пластине 14 располагаются на одинаковом расстоянии канавки 18, а на нижней пластине 16 имеется ряд аналогичных канавок 20. Показано восемь канавок 18 и восемь канавок 20. С помощью этих канавок, пока тюк 10 находится под прессом 12, можно вручную обвязать тюк 10 восемью стяжками 30.

Каждая стяжка 30 имеет достаточную длину /например, 89 дюймов, примерно 226 см/ и достаточную гибкость, чтобы эту стяжку можно было бы вручную обвязать вокруг тюка 10, пока тюк 10 находится под прессом 12.

Каждую стяжку изготавливают отдельно из предварительно нарезанной стальной проволоки. Как указано на фиг. 3 и 4, каждая стяжка на концах согнута так, что образуется замковое приспособление 32 петельного типа, которое широко используется с проволочными стяжками, как это, например, описано в патенте США N 4070733 /автор Simich/, содержание которого включается в данное описание путем ссылки. Замковые приспособления 32 каждой стяжки соответствуют друг другу и могут образовывать узел 34 известного типа в том случае, когда такая стяжка 30 обвязывается вокруг тюка 10, пока тюк 10 остается под прессом 12. В общем случае, как и в проволочных стяжках, известных ранее, такой узел имеет предел прочности, меньший чем предел прочности недеформированной части стальной проволоки, которая используется для изготовления стяжек 30. В настоящем изобретении предполагается, что могут быть использованы замковые приспособления /не показаны/ другого типа, отличные от петельного типа.

Как показано, стяжки 30 преимущественно обвязываются вокруг тюка 10 так, чтобы узлы 34 оказывались на верху 36 тюка, после того, как тюк 10 высвобождается из-под пресса 12. Однако стяжки 30 могут обвязываться вокруг тюка 10 таким образом, чтобы узлы 34 оказывались по одну из сторон 38 тюка 10, преимущественно ближе к верху 36. Стяжки можно перемещать вокруг тюка 10 так, чтобы узлы 34 оказались на верху 36 тюка, прежде чем тюк 10 высвободится из-под пресса 12.

В одном из рассмотренных примеров, в котором используется стальная проволока номер 10 с номинальным диаметром 0,1350 дюйма /0,343 см/, предельная нагрузка которой в недеформированном состоянии составляет приблизительно 2850 фунтов /около 1293 кг/, максимальное относительное удлинение 2%, а состав соответствует AISI C 1070, такой узел 34 имеет предельную нагрузку, равную приблизительно 1850 фунтов /около 839 кг/, что соответствует приблизительно 65% от величины предельной нагрузки недеформированной части такой проволоки.

Такой тюк 10 может оказывать вдоль основной оси давление до 1800 фунтов /около 816 кг/ на каждую стяжку 30. Однако, как уже отмечалось ранее, настоящее изобретение позволяет эффективно использовать стяжку 30 по предыдущему примеру /см. предыдущий параграф/, не подвергая узел 34, образованный на ее концах, силам напряжения, величина которых приближается к пределу прочности такого узла 34.

В соответствии с настоящим изобретением каждая стяжка 30 изготавливается таким образом, чтобы на ней сформировалось два волнистых участка 40, каждый из которых располагается между двумя в основном прямыми участками 42 каждой стяжки 30. Каждый волнистый участок 40 характеризуется набором одинаковых синусоидальных неровностей 44. Волнистые участки 40 каждой стяжки 30 вместе составляют существенно менее половины общей длины стяжки 30. В одном из рассмотренных примеров каждая стяжка 30 имеет общую длину около 89 дюймов /226 см/, а каждый волнистый участок имеет кажущуюся длину приблизительно 10 дюймов /25,4 см/. Волнистые участки 40 уменьшают общую длину каждой стяжки 30 приблизительно от 0,25 дюйма /0,635 см/ до 0,375 дюйма /0,953 см/. Когда каждая стяжка 30 обвязывается вокруг тюка 10, в основном прямые участки 42 могут быть слегка согнуты, как показано на чертеже.

Поскольку они отстоят друг от друга на стяжке 30, волнистые участки 40 расположены таким образом, что они оказываются параллельными основной оси, когда такая стяжка 30 обвязывается вокруг тюка 10, а узел 34 такой стяжки оказывается на верху 36 тюка 10. Таким образом, после того, как тюк 10 высвобождается из-под пресса 12, каждая стяжка 30 может выпрямляться вдоль волнистого участка 40, поглощая часть сил натяжения, которые прикладываются к такой стяжке 30 со стороны тюка 10, когда тюк 10 стремится расшириться в первую очередь вдоль основной оси.

В уже рассмотренном примере, в котором используется стальная проволока номер 10 с номинальным диаметром 0,1350 дюйма /0,343 см/, предельная нагрузка которой в недеформированном состоянии составляет приблизительно 2850 фунтов /около 1293 кг/, максимальное относительное удлинение 2%, а состав соответствует AISI C 1060, стальная проволока готовится таким образом, чтобы волнистые участки имели предельную прочность, соответствующую приблизительно от 85% до приблизительно 95% предельной прочности недеформированной части стальной проволоки.

Под нагрузкой прямой участок стальной проволоки ведет себя подобно очень жесткой пружине до тех пор, пока проволока не начинает растягиваться при достижении предела текучести. Таким образом, если приложенная, а затем снятая нагрузка не превышает его предела текучести, прямой участок стремится спружинить до своей исходной длины. Наоборот, волнистый участок стальной проволоки начинает распрямляться сразу после приложения нагрузки. Таким образом, если к нему приложить напряжение, а затем снять его, то волнистый участок стремится спружинить, но не до своей исходной длины.

После однократного приложения и снятия нагрузки волнистый участок проявляет свойство памяти о максимальной нагрузке, которая была приложена к данному участку. Таким образом, после того, как стяжка снята с тюка, можно с помощью управляемой компьютером нагрузочной машины измерить с точностью приблизительно ± 5% максимальное напряжение, которое испытывает стяжка, имеющая волнистый участок, со стороны тюка. На фиг. 15 представлен график, на котором показано удлинение /"смещение"/ двух образцов, каждый из которых представляет собой волнистый отрезок стальной проволоки и был нагружен с усилием приблизительно 1500 фунтов /около 680 кг/, а затем был вновь нагружен /в той же нагрузочной машине/ с растягивающим усилием /"нагрузкой"/ приблизительно 2200 фунтов /около 998 кг/.

Как показано на фиг. 5, 6 и 7, тюк 50 из хлопка, аналогичный тюку 10 из хлопка и спрессованный в обычном прессе /не показан/, аналогичном прессу 12, обвязан стяжками 60 /показана только одна/ другой конструкции, которые также входят в объем притязаний по настоящему изобретению. Поскольку тюк 50 сжимается по вертикали, то он стремится расшириться в первую очередь вдоль вертикальной оси, которая является основной осью тюка 50 в контексте настоящего изобретения.

Каждая стяжка 60 состоит из предварительно нарезанной стальной обвязочной ленты, концы которой после того, как она обвязывает тюк 50, перекрываются и закрепляются с помощью заклепки 62, которая накладывается на перекрывающиеся концы ленты 62, образуя узел 64. Предел прочности узла 64 меньше, чем предел прочности недеформированной части стальной лены 62. За исключением случаев, рассматриваемых в данном описании, каждая стяжка аналогична стальным ленточным стяжкам, которые выпускаются фирмой "ITW Signode" /отделение фирмы Illinois Tool Works Inc./ Гленвью, штат Иллинойс.

В настоящем изобретении предполагается, что для формирования узла на перекрывающихся концах такой обвязочной ленты можно по выбору использовать соединение с контролируемым сдвигом, описанное в патенте США N 4466535 /автор Huson/ и в патенте США N 4501356 /авторы Vrban et al./, или соединение замкового типа, описанное в патенте США N 4156385 /авторы Lans et al./, патенте США N 4226007 /автор Duenser/ и патенте США N 4228565 /авторы Lems et al./.

Как показано, стяжки 60 преимущественно обвязываются вокруг тюка 50 так, чтобы узлы 64 таких стяжек 60 оказывались на верху 66 тюка 50, после того, как тюк 50 высвобождается из-под упомянутого ранее пресса. Однако каждая стяжка 60 может обвязываться вокруг тюка 50 таким образом, чтобы узел 64 такой стяжки 60 оказывался по одну из сторон 68 тюка 50, преимущественно ближе к верху 66. Стяжки 60 можно перемещать вокруг тюка 50 так, чтобы узлы 64 оказались на верху 66 тюка, прежде чем высвободиться из-под указанного пресса.

В соответствии с настоящим изобретением каждая стяжка 60 изготавливается таким образом, чтобы на ней сформовать два волнистых участка 70, каждый из которых располагается между двумя в основном прямыми участками 72 каждой стяжки 60. Каждый волнистый участок 70 характеризуется набором одинаковых синусоидальных неровностей 74. Волнистые участки 70 каждой стяжки 60 вместе составляют значительно меньше половины общей длины такой стяжки 60. В одном из рассмотренных примеров волнистые участки составляют вместе приблизительно одну пятую часть общей длины стяжки 60. Когда каждая стяжка 60 обвязывается вокруг тюка 50, в основном прямые участки 72 могут быть слегка согнуты, как показано на фигуре.

Поскольку они отстоят друг от друга на стяжке 60, волнистые участки 70 располагаются таким образом, что они оказываются параллельными основной оси, когда такая стяжка 60 обвязывается вокруг тюка 50, а узел 64 такой стяжки 60 оказывается на верху 66 тюка 50. Таким образом, после того, как тюк 50 высвобождается из указанного пресса, каждая стяжка 60 может вытягиваться вдоль ребристого участка 70, поглощая часть сил напряжения, которые прикладываются к такой стяжке 60 со стороны тюка 50, когда тюк 50 стремится расшириться главным образом вдоль основной оси.

Как показано на фиг. 8 и 9, а также на других фигурах, устройство 100 по настоящему изобретению может быть использовано для изготовления стяжки 30 из стальной проволоки, имеющей волнистый участок 40 и замковое приспособление 32 на противоположных концах такой стяжки 30. Устройство 100 может использоваться вместе с обычным прессом, таким как валковый пресс, который состоит из подвижной верхней станины 102 и неподвижной нижней станины 104. За исключением станин 102 и 104, которые показаны схематично, сам пресс не показан. В таком прессе верхняя станина 102 может двигаться вверх и вниз.

Устройство 100 состоит из протяженного основания 106, на котором закрепляются два крепежных устройства, а именно верхнее крепежное устройство 108 и нижнее крепежное устройство 110. Верхнее крепежное устройство 108 присоединяется к нижнему крепежному устройству 110 с помощью соосного стержня 112, направленного вдоль поперечной оси, вокруг которой верхнее крепежное устройство 108 может вращаться, что и обеспечивает соосное перемещение блоков устройств 108 и 110 друг относительно друга между открытым положением и закрытым положением. Соосный стержень 112 подвижно закрепляется у одного конца 114 верхнего крепежного устройства 108 и у другого конца 116 нижнего крепежного устройства 110. К другому концу 120 верхнего крепежного устройства 108 рядом с другим концом 122 нижнего крепежного устройства 110 прикреплена рукоятка 118.

На фиг. 8 основание 106 и крепежные устройства 108 и 110 изображены между станинами 102 и 104 в открытом положении, при котором верхнее крепежное устройство 108 смещено на острый угол по отношению к нижнему крепежному устройству 110. На фиг. 9 основание 106 и крепежные устройства 108 и 110 изображены между станинами 102 и 104 в закрытом положении, при котором верхнее крепежное устройство 108 располагается рядом с нижним крепежным устройством 110 параллельно ему.

Как показано на фиг. 8 и 9, основание 106 располагается на нижней станине 104. Кулачковая структура 124, которая крепится к верхнему крепежному устройству 108, приспособлена для закрепления верхней станины 102.

Предусматривается набор из семнадцати одинаковых верхних формующих валков 130. Каждый из верхних формующих валков 130 располагается на верхнем крепежном устройстве 108 таким образом, чтобы они свободно вращались вокруг верхнего вала, который располагается поперечно. Верхние валы, вокруг которых вращаются верхние формующие валки 130, копланарны и отстоят равномерно друг от друга. Верхние формующие валки 130 прикрепляются к верхнему крепежному устройству 108 таким образом, что соосный стержень 112 располагается между верхними формующими валками 130 и концом 114 верхнего крепежного устройства 108. Каждый из формующих валков 130 имеет окружную канавку 132, приспособленную для приема стальной проволоки стяжки 30, и которая имеет форму, соответствующую в общем случае половине сечения проволоки номер 10. Как указано на фиг. 12, окружные канавки 132 имеют круглое поперечное сечение.

Предусматривается набор из аналогичных восемнадцати одинаковых нижних формующих валков 140. Каждый из нижних формующих валков 140 располагается на нижнем крепежном устройстве 110 таким образом, чтобы они свободно вращались вокруг нижнего вала, который располагается поперечно. Нижние валы, вокруг которых вращаются нижние формующие валки 140, копланарны и отстоят равномерно друг от друга. Нижние формующие валки 140 прикрепляются к нижнему устройству 110 таким образом, что соосный стержень 112 располагается между нижними формующими валками 140 и концом 116 нижнего крепежного устройства 110. Каждый из нижних формующих валков 140 имеет цилиндрический паз 142, который приспособлен для приема стальной проволоки стяжки 30 и который имеет форму, соответствующую в общем случае половине сечения проволоки номер 10. Как показано на фиг. 12, окружные канавки 142 имеют полукруглое поперечное сечение.

Установочный стержень 150, имеющий увеличенную головку 152, жестко прикрепляется к нижнему крепежному устройству 110 недалеко от конца 116. Установочный стержень изготовлен таким образом, что он позволяет надеть вручную на увеличенную головку 152 замковое приспособление 32 на одно из противоположных концов стяжки 30, и эта головка закрепляет и удерживает этот конец стяжки 30 в устройстве 100.

Запорное приспособление 160 устанавливается на нижнем крепежном устройстве 110 недалеко от конца 116. Запорное приспособление 160 состоит из направляющей 162, которая жестко закрепляется на нижнем крепежном устройстве 110, и запора 164, который крепится подвижно на направляющей 162. Запорное устройство изготовлено таким образом, что оно удерживает внутри канавки 166 нижнего крепежного устройства часть стальной проволоки растяжки 30, замковое приспособление 32 которой надето на увеличенную головку 152 установочного стержня 150.

Формующие валки 130 и 140 установлены таким образом, что окружные канавки 132 и 142 образуют синусоидальную дорожку для стальной проволоки стяжки 30, если крепежные приспособления 108 и 110 находятся в закрытом состоянии. Формующие валки 130 и 140 являются средством образования на стальной проволоке, поступающей в окружные канавки 132 и 142, ряда синусоидальных неровностей, которые в основном соответствуют синусоидальной дорожке, которая образуется при относительном перемещении крепежных приспособлений 108 и 110 в закрытое положение.

В первоначальный момент, как показано на фиг. 8, с помощью рукоятки 118 верхняя станина 102 поднимается, верхнее крепежное приспособление 108 и верхние формующие валки 130 поворачиваются так, что крепежные приспособления 108 и 110 оказываются в закрытом положении. Далее закрепляется стальная проволока, на которой нужно сформовать участок с волнистой поверхностью 40, так что замковое приспособление 32 на одном из противоположных концов стяжки 30 надевается на увеличенную головку 152 установочного стержня 150, а стальная проволока стяжки 30 захватывается окружными канавками 142 нижних формующих валков 140, и часть стальной проволоки захватывается запорным приспособлением 160. После этого верхняя плита опускается, так что начинает поворачиваться верхнее крепежное приспособление 106 вместе с формующими валками 130, и крепежные приспособления 108 и 110 оказываются в закрытом положении, при этом окружные канавки 132 верхних формующих валков захватывают стальную проволоку. Таким образом, формующие валки 130 и 140 воздействуют на стальную проволоку и формуют на ней ряд синусоидальных неровностей, которые создают на стяжке 30 участок с ребристой поверхностью 40.

Шаг и амплитуда серии синусоидальных неровностей зависят от формовочного угла α и от формовочного диаметра df. Как показано на фиг. 13 и 14, величина формовочного угла определяется центральной осью недеформированной части стальной проволоки, захваченной окружными канавками 142 нижних формующих валков 140, и линией, проходящей через одну из изображенных нижних осей нижних формующих валков 140 и через верхнюю ось следующего из верхних формующих валков 130, когда крепежные приспособления 108 и 110 находятся в закрытом положении. Как показано на фигуре, формующий диаметр df представляет собой диаметр каждого из формующих валков 130 и 140 в том случае, когда окружные канавки 132 и 142 являются наиболее глубокими.

Формовочный угол предпочтительно выбирают в интервале приблизительно от 45o до приблизительно 60o. Формовочный диаметр предпочтительно выбирают в интервале приблизительно от 0, 375 дюймов /около 0,953 см/ до приблизительно 0,5 дюймов /1,27 см/.

В описанные выше предпочтительные варианты осуществления изобретения могут быть внесены различные модификации, которые не выходят за рамки объема притязаний по настоящему изобретению.

Реферат

Изобретение касается обвязки спрессованного тюка, который имеет тенденцию расширяться главным образом вдоль основной оси. Используют стяжку, изготовленную преимущественно из стальной проволоки или стальной обвязочной ленты. Ленту сгибают так, что на ней формируются участки с волнистой поверхностью, которые характеризуются синусоидальными неровностями, ориентированными таким образом, что они параллельны основной оси. Вдоль неровностей стяжка может вытягиваться, поглощая силы напряжения. На противоположных концах стяжки делается узел. В тех местах, где она согнута для образования волнистых участков, стяжка имеет предельную прочность, меньшую чем предельная прочность недеформированной части стяжки, но большую чем прочность узла на разрыв. Устройство для изготовления проволоки с волнистыми участками состоит из верхних валков и нижних валков, которые подвижно закреплены соответственно на верхнем крепежном приспособлении и нижнем крепежном приспособлении. Верхнее крепежное приспособление соосно закреплено по отношению к нижнему крепежному приспособлению. Настоящее изобретение позволяет эффективно использовать стяжку из проволоки с меньшим номером путем уменьшения силы напряжения, прикладываемой к узлам такой стяжки со стороны тюка. 5 с. и 8 з.п. ф-лы, 15 ил.

Комментарии