Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления - SU1207390A3

Код документа: SU1207390A3

Чертежи

Описание

2.Способ по п, 1, отличаю- щ инея тем, что формировку боковых гофров производят -под углом

к центральному гофру.

3.Устройство для поперечной гибки профилированного или продольно- гофрированного листового металла с продольными выступами и впадинами, боковые стенки которых одногременно являются боковыми стенками выступов, содержащее неподвижную матрицу с опорньми поверхностями согласно профилю заготовки и пазом под поперечный гофр и пуансон с гофрообразующим выступом, перпендикулярным направлению продольных гофров, установленный с возможностью взаимодействия с матрицей , отличающееся тем, что, с целью повышения производительности при гибке на большие углы, оно снабжено дополнительными пуансонами , расположенными со стороны нижI

Изобретение относится к обработке металлов давлением, в частности к гибке.

Целью изобретения является повышение производительности путем сокращения числа гибочных ходов.

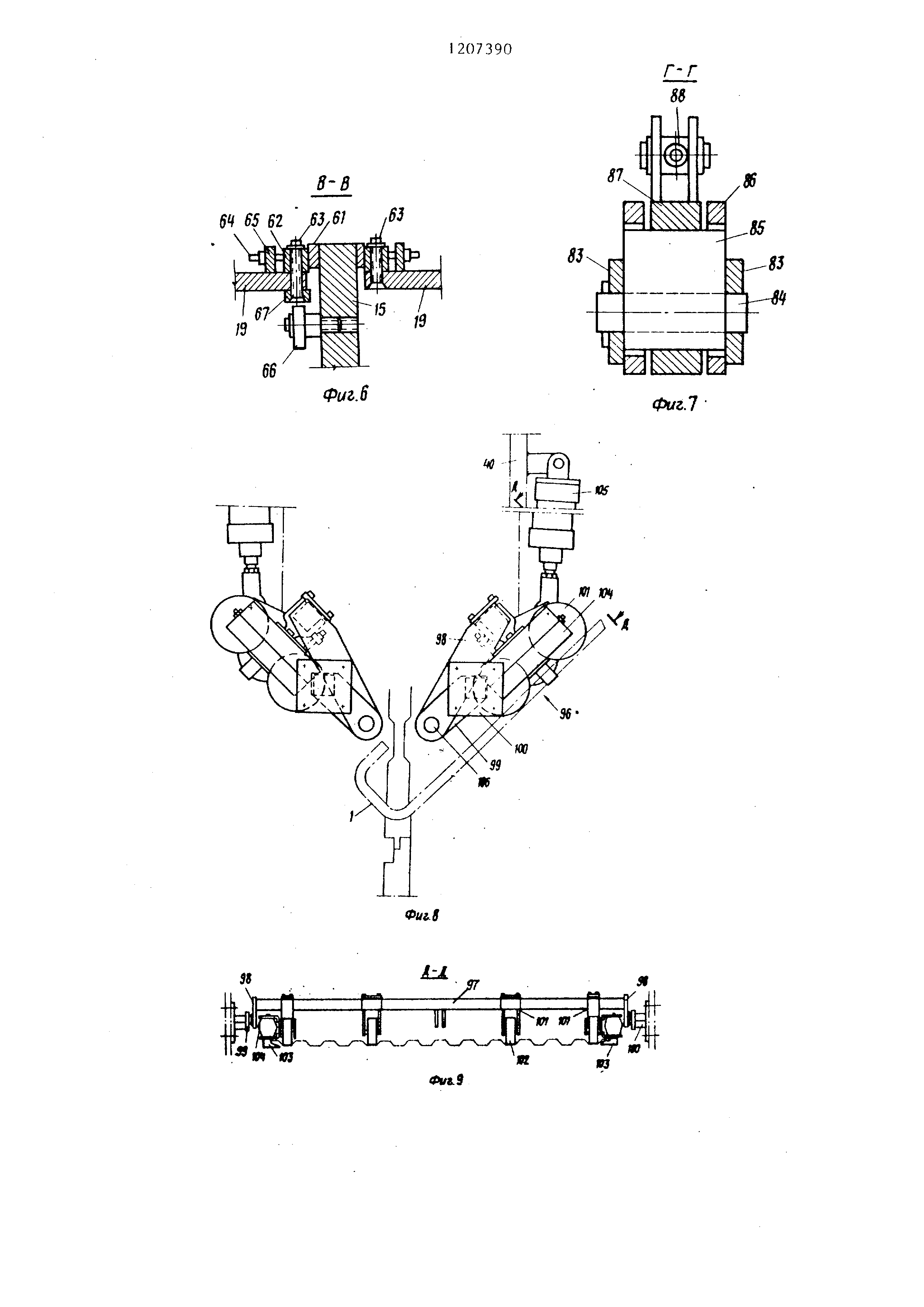

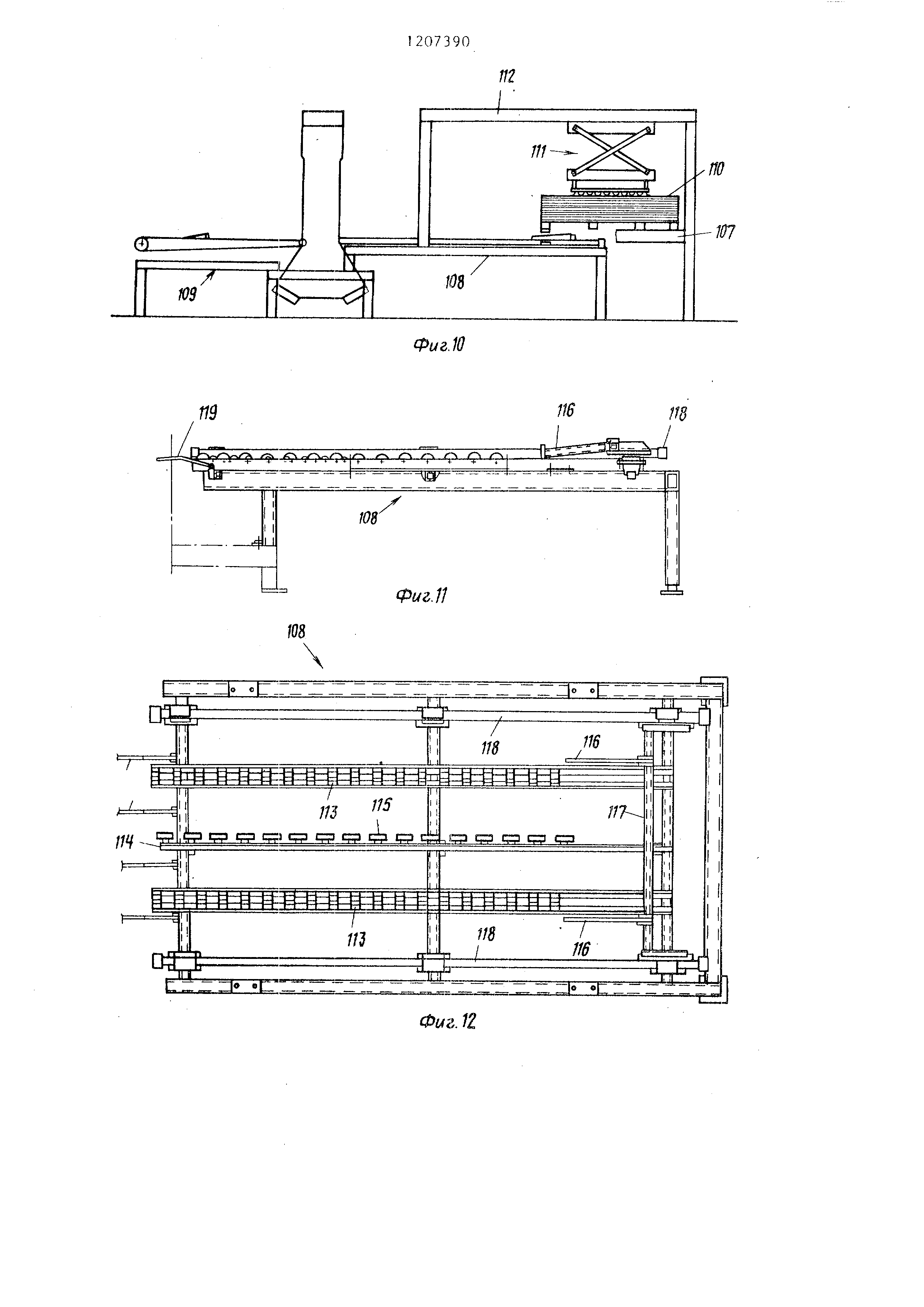

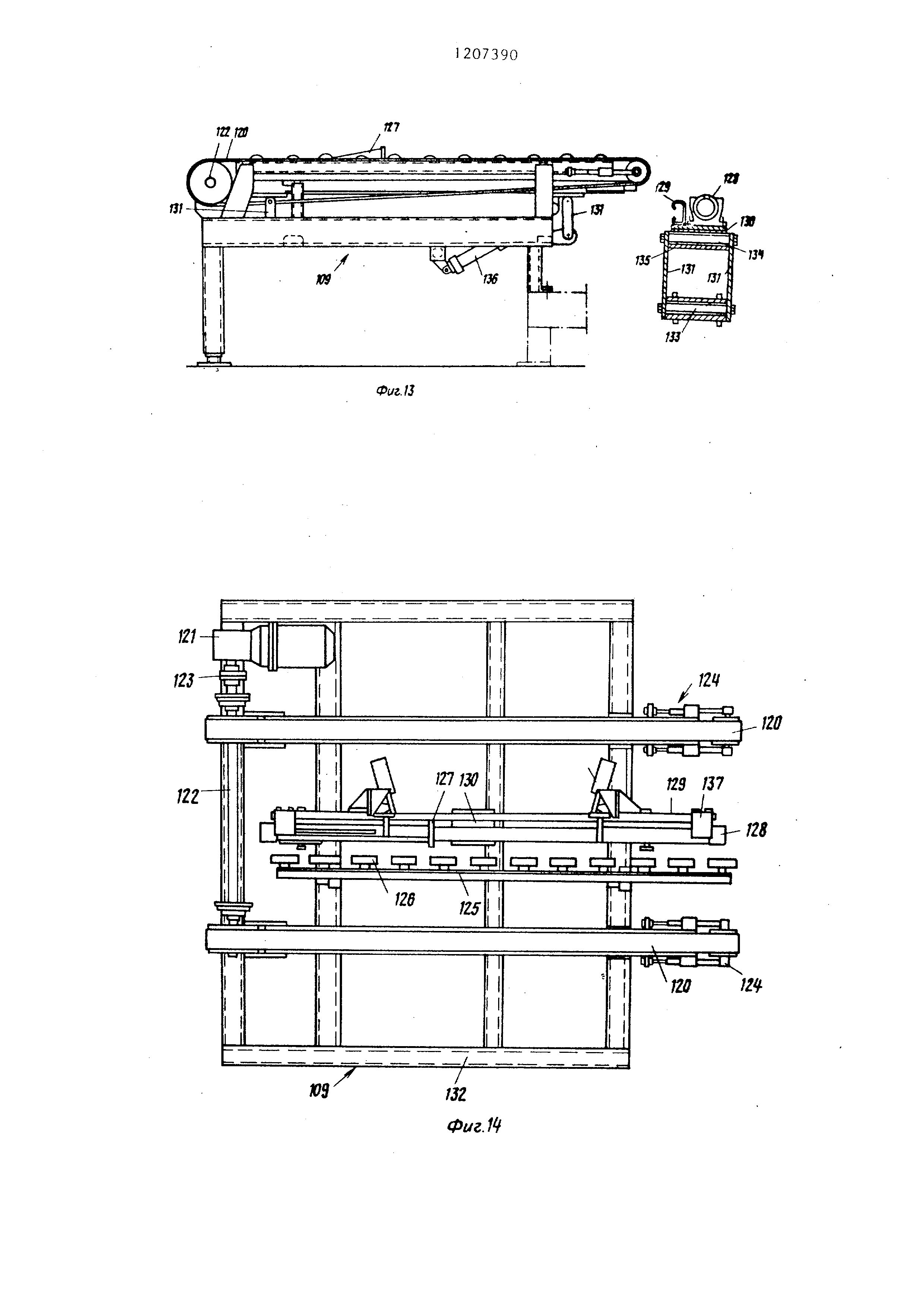

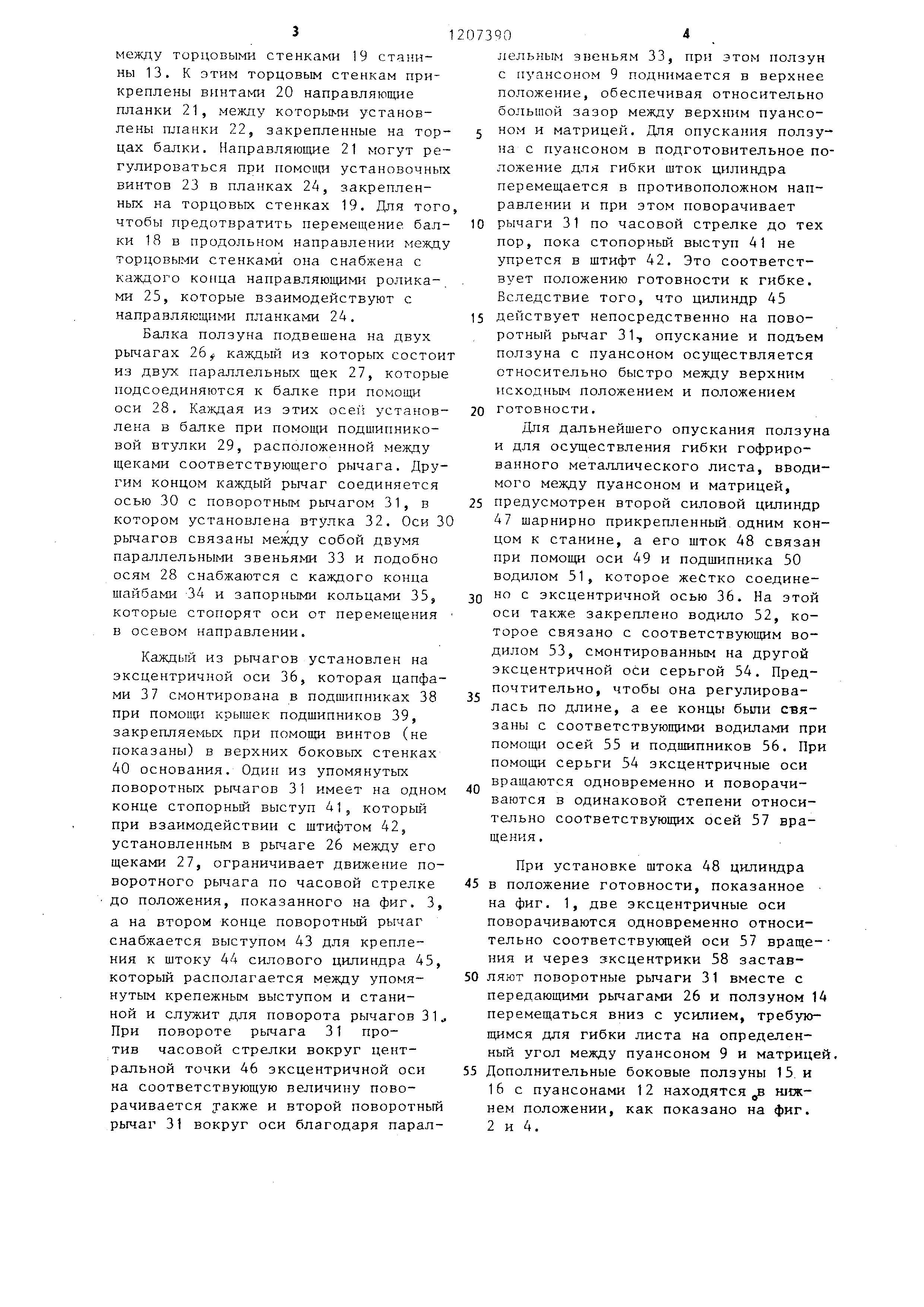

На фиг.- 1 представлена схема гибки, первый этап; на фиг. 2 - то же, второй этап; на фиг. 3 - устройство для гибки, общтий вид; на фиг. 4- разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4j на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - разрез Г-Г на фиг. 5; на фиг. 8 - механизм поддержки заготовки; на фиг. 9 - разрез Д-Д на фиг. 8,; на фиг. 10 - установка для гибки общ 1й вид; на фиг. 11 - то сверху; на фиг. 12 - то же,разрез; на фиг, 13-14 - вспомогательный стол; на фиг 15-23 - пример последоватепьных переходов при изготовлении одной из деталей предлагаемым способом.

На листовой заготовке 1, имеющей продольные выступы или гофры 2, на первом этапе гибки формируют централ ньш поперечный гофр 3 и сопряженные с этим гофром переходные участки 4

07390

ней поверхности заготовки по обе стороны матрицы и имеющими обращенную к заготовке поверхность согласно профилю заготовки, причем прилегающие к поперечному пазу опорные поверхности матрицы выполнены в виде гофрообразующих выступов под поперечные гофры, а пуансон выполнен с дополнительными боковыми гофрообра- зующими выступами по обе стороны от имеющегося гофрообразующего выступа, при зтом дополнительные пуансоны установлены с возможностью взаимодействия с боковыми поверхностями крайних гофрообразующих выступов.

4. Устройство по п. 3, отличающееся тем, что дополнительные пуансоны и боковые гофрооб- разующ ге выступы пуансона расположены под углом к вертикальной оси пуансона и матрицы.

для стенок будуш 1х боковых гофров 5 (фиг.2), расположенные по обе стороны от центрального гофра, а на втором этапе догибают заготовку на заданньм

угол путем деформирования боковых гофров 5.

Устройство для гибки содержит матрицу 6 с пазом 7 посередине и прилегающими к пазу поверхностями в вида гофрообразующих выступов 8, основной пуансон 9 с центральным гофрообразующим выступом 10 и двумя боковыми гофрообразующими выступами 11 и дополнительные пуансоны 12, расположенные по обе стороны от матрицы 6. Матрица и пуансоны смонтированы на прессе, содержащем станину 13 и ползуны 14 - 16. Матрица закреплена на плите 17, жестко связанной со

станиной. Боковые пуансоны закреплены на ползунах 15 и 16, расположенных под углом «. к плите 17, равным 10-50 . Предпочтительно, чтобы он составлял около 30°.

Верхний ползун 14 представляет собой балку 18, к нижней кромке которой прикрепляется с возможностью съема пуансон 9. Балка расположена

31

между торцовыми стенками 19 станины 13. К этим торцовьм стенкам прикреплены винтами 20 направляющие планки 21, между которыми установлены планки 22, закрепленные на торцах балки. Направляющие 21 могут регулироваться при помощи установочных винтов 23 в планках 2А, закрепленных на торцовых стенках 19. Для того чтобы предотвратить перемещение балки 18 в продольном направлении между торцовыми стенками она снабжена с каждого конца направляющими ролика-. ми 25, которые взаимодействуют с направляющими планками 2А.

Балка ползуна подвешена на двух рычагах 26 каждый из которых состоит из двух параллельных щек 27, которые подсоединяются к балке при помощи оси 28. Каждая из этих установлена в балке при помощи подшипниковой втулки 29, расположенной между щеками соответствующего рычага. Другим концом каждый рычаг соединяется осью 30 с поворотным рычагом 31, в котором установлена втулка 32. Оси 30 рычагов связаны между собой двумя параллельными звеньями 33 и подобно осям 28 снабжаются с каждого конца шайбами 34 и запорными кольцами 35, которые стопорят оси от перемещения в осевом направлении.

Каждый из рычагов установлен на эксцентрич 1ой оси 36, которая цапфами 37 смонтирована в подшипниках 38 при помощи крышек подшипников 39, закрепляемых при помощи винтов (не показаны) в верхних боковых стенках 40 основания. Один из упомянутых поворотных рьиагов 31 имеет на одном конце стопорный выступ 41, который при взаимодействии с штифтом 42, установленным в рычаге 26 между его щеками 27, ограничивает движение поворотного рычага по часовой стрелке до положения, показанного на фиг. 3, а на втором конце поворотный рычаг снабжается выступом 43 для крепления к штоку 44 силового цилиндра 45, который располагается между упомянутым крепежным выступом и станиной и служит для поворота рычагов 31. При повороте рычага 31 против часовой стрелки вокруг центральной точки 46 эксцентричной оси на соответствующую величину поворачивается уакже и второй поворотный рычаг 31 вокруг оси благодаря парал73ЧО

лельным звеньям 33, при этом ползун с пуансоном 9 поднимается в верхнее положение, обеспечивая относительно большой зазор между верхним пуансо- 5 ном и матрицей. Для опуска1П1я ползуна с пуансоном в подготовительное положение для гибки шток цилиндра перемещается в противоположном направлении и при этом поворачивает

0 рычаги 31 по часовой стрелке до тех пор, пока стопорный выступ 41 не упрется в штифт 42. Это соответствует положению готовности к гибке. Вследствие того, что цилиндр 45

5 действует непосредственно на поворотный рычаг 31, опускание и подъем ползуна с пуансоном осуществляется относительно быстро между верхним исходным положением и положением

0 готовности.

Для дальнейшего опускания ползуна и для осуществления гибки гофрированного металлического листа, вводимого между пуансоном и матрицей,

5 предусмотрен второй силовой цилиндр 47 шарнирно прикрепленный, одним концом к станине, а его шток 48 связан при помощи оси 49 и подшипника 50 водилом 51, которое жестко соединеQ но с эксцентричной осью 36. На этой оси также закреплено водило 52, которое связано с соответствующим водилом 53, смонтированным на другой эксцентричной оси серьгой 54. Предпочтительно , чтобы она регулировалась по длине, а ее концы были связаны с соответствующими водилами при помощи осей 55 и подшипников 56. При помощи серьги 54 эксцентричные оси вращаются одновременно и поворачиваются в одинаковой степени относительно соответствующих осей 57 вращения .

При установке штока 48 цилиндра 5 в положение готовности, показанное на фиг. 1, две эксцентричные оси поворачиваются одновременно относительно соответствующей оси 57 враще- ния и через эксцентрики 58 застав- 0 ляют поворотные рычаги 31 вместе с передающими рычагами 26 и ползуном 14 перемещаться вниз с усилием, требующимся для гибки листа на определенный угол между пуансоном 9 и матрицей. 5 Дополнительные боковые ползуны 15. и 16 с пуансонами 12 находятся в шск- нем положении, как показано на фиг. 2 и 4.

5

0

Во время гибки, т.е. при движении верхнего ползуна вверх-вниз, цилиндр 45 находится в самоустанавливающемся состоянии, так что его шток может перемещаться свободно. Нижние ползуны 15 и 16 с пуансонами 12 располагаются идентично в нижней части 59 станины, проходят наружу через отверстия 60 в торцовых стенках 19 станины и снг бжаются на своих концах планками 61, при помощи которых они установлены между параллельными направляющими 62, прикрепленными винтами 63 к торцовым стенкам 19. Направляющие регулируются при помощи винтов 64, установленных в упорах 65 прикрепленных к торцовым стенкам. Чтобы предотвратить смещение ползунов в продольном направлении между торцовыми стенками 19, они снабжаются по крайней мере одним направляющим роликом 66 на каждой стороне.

Ролики взаимодействуют с направляющей 67, закрепленной межд,у торцовыми стенками, например, при помощи тех же винтов 63, что используются для крепления направляющей 62, располагаемой снаружи торцовой стенки.

Каждьй ползун вьтолнен в виде бал

ки, установленной на рычагах 68, с каждой из которых она шарнирно соединена при помощи оси 69 и втулки 70 Другой конец рычага смонтирован шарнирно на эксцентричной оси 71, которая своими цапфами 72 установлена во втулках 73, которые смонтированы в корпусах 74, закрепленных при помощи винтов (не показаны) в боковых стенках 75 станины. Предусмотрено две эксцентричных оси 71, каждая из ко- торых имеет поводок 76, жестко соединенный с осью 71 при помощи тяги 77 для осуществления одновременного поворота осей 71. Одна из упомянутых, осей, кроме того, снабжена дополни- тельным поводком 78, к которому шарнирно крепится шток 79 цилиндра 80, шарнирно связанного со станиной при помощи оси 81. Для одновременного поворота эксцентричных осей относи- тельно их центра вращения 82 и подъема и опускания ползунов с пуансонами работа цилиндров 80 и ползунов синхрнизирована .

В одном из возможных решений (фиг 3-5) каждый Il линдp 80 связан своим корпусом с корпусом цилиндра 83, который установлен на оси 84. Ось

0

5

0

5

0

5

84 расгголожена эксцентрично оси 85 большего диаметра, которая установлена во втулках 86, закре1глен 1ых на станине.

На оси 85 между втулками 86 установлен рычаг 87, жестко закрепленный на оси 85, на котором смонтирована с возможностью относительного поворота ось 88 с реэьбовьм отверствием, в которую ввернут регулировочный винт 89. Упомянутый винт проходит через отверстие в станине (не показано ) и снаружи на нем закреплен штурвал 90, установленный во втулке 91 .

При вращении штурвала рычаг 87 поворачивает ось 88 и ось 84, расположенную эксцентрично с ней, в результате чего цилиндр 83 перемеща- . ется в одном или другом направлении в зависимости от того, вращается винт по часовой стрелке или против. При этом имеется возможность регулирования положения поводков 76 эксцентричных осей 71, а следовательно , и положения нижних ползунов с пуансонами, чем обеспечивается регулирование угла, на который сгибается лист. Чем больше требуемый угол гибки, тем выше должны располагаться ползуны.

Крайние положения боковых пуансонов также могут регулироваться, например при помощи ограничителей 92 и 93 и рычагов 94 и 95, которые закреплены на цапфах 72 оси 71 и регулируются по отношению к каждой из них. В показанном на фиг. 3 положении рычаг 94 достиг ограничителя 92,, при этом происходит изменение направления движения шт.ока цилиндра 80 и ползуны начинают опускаться, а когда достигается нижнее их положение , рычаг 95 воздействует на ограничитель 93, что приводит к отключению цилиндра 80 и его остановке до подачи пускового сигнала. При изменении угла между рычагами 94 и 95 могут быть просто и быстро установлены требуемые конечные положения пуансонов 12.

Блок инструментов содержит верх НИИ пуансон 9, который имеет три направленных в них выступа 10 и 11 в виде пальцев, которые проходят по всей длине пуансона. Центральный палец 10 располагается в вертикальной плоскости, R то время как боковые пальцы 11 располагаются под углом по отношению к центральному пальцу, этот угол может изменяться, но предпочтительно, чтобы он.соответствовал углу об между осями ниж- них пуансонов -1 2 и осью верхнего пуансона. Блок, кроме того, содержит матрицу 6 и пуансоны 12, каждый из которых имеет по крайней мере такую же длину, как пуансон 9., и имеет опорные элементы в ,виде выступов и впадин между ними, которые чередуются так же, как выступы и впадины или гофры на профилированном листе, ко- торый будет гнуться.

Устройство работает следующим образом.

Гибка осуществляется в два последовательных этапа. На первом этапе верхний ползун перемещается из поло- женин готовности в положение гибки, (фиг.1),в котором пуансон сего центральным пальцем 10,выступающим набольшу величину, чем два боковых пальца 11, осуществляет оттиск в тех частях листа 1, которые обращены к пуансону 9. Оттиски располагаются между выступами 8 матрицы и боковыми пуансонами . При помощи боковых пальцев 1 пуансон 9 осуществляет несколько ме- нее глубокий оттиск с обеих сторон от оттиска, сделанного пальцем 10. Лист при этом частично сгибается. На втором этапе гибки боковые нижние пуансоны 12 выдвигаются в верхнее положение, но это осуществляется после того, как основной пуансон 9 закончил свой ход и прижал лист к матрице 6. Упомянутые пуансоны при этом доформировывают лист 1 относительно пальцев 11 и таким образом заканчивают гибку листа на требуемый угол, как показано на фиг. 2, где угол изгиба составляет 90 . Однако при изменении установленного положения пуансонов 12 также можно получить и другие углы изгиба.

При возвратном ходе верхнего ползуна в положениеготовности согнутый лист может начать перемещаться вмест с ним. Для того, чтобы снять лист с пуансона устройство может быть оборудовано съемниками 96 с каждой стороны пуансона (фиг.8, 9), каждый из которых содержит несущую балку 97, которая установлена между торцовыми стенками 19 станины и которая на своих концах прикреплена к поворотным рычагам 98, шарнирно соединенным с рычагом 99, который прикреплен к кронштейну 100 соответствующей торцовой стенки 19 станины.

На несущей балке 97 установлено несколько тележек 101 с колесами 102 действую1цих в качестве опоры. На крайних тележках 101 снаружи колес тележки предусматриваются поворотные держатели листа 103, которые поворачиваются при помощи двигателя 104. Несущая балка 97 связана с цилиндром 105, который шарнирно прикреплен к верхней боковой стенке 40 станины. При помощи этого щитиндра балка 97 может поворачиваться вокруг оси 106 вращения поворотных рычагов 98.

После операции гибки лист перемещается вверх вместе с пуансоном 9 и соприкасается с колесами 102 тележки 101, которые расположены вьщ1е листа После этого двигатель 104 поворачивает держатели листа и подводит их под кромки листа, фиксируя лист относительно колес тележек 101. Лист при этом закрепляется в съемнике 96 Когда затем верхний ползун возвращается в свое положение готовности, лист автоматически отделяется от пуансона 9. При помощи цилиндра 105 лист затем может быть повернут и опущен на конвейер (не показан), после этого съемники автоматически возвращаются в верхнее исходное положение (фиг.8) для манипулирования со следующим листом.

На фиг. 10 схематически показана установка для производства некоторых деталей, показанных на фиг.15-23 В этой установке заготовки из гофрированного листового металла, предпочтительно с трапецеидальньми гофрами , отрезаются до определенной длины и сгибаются. Установка содержит дополнительно к прессу стол 107 подачи с устройством для резки заготовок металлического листа определенных размеров, входной стол 108 и выходной стол 109.

Со стола подачи заготовка 110 листа берется при помрщи магнитного подъемного устройства 111, которое перемещается вдоль направляющих 112 и переносится на входной стол 108, после чего подъемное устройство возвращается для захвата следующей заготовки листа. На входном столе заготовка помещается на роликовый

9

конвейер 113 и направляется при помощи стержня 114 с роликами 115. Перемещается она при помощи толкателя 116, который закреплен: на поперечине 117,,связанной с двумя цилиндрами 118, предпочтительно с так называемыми цилиндрами Орига. В конце входного стола обращенном к прессу предусматривается несколько направляющих стержней 119, которые шарнирно прикрепляются к входному столу, опираются другими концами на матрицу в канавках между выступами 8 и обеспечивают направление листа в правильном положении в гибочный пресс.

Выходной стол 109 (фиг. 13 и 14) содержит два ленточных конвейера 120 которые приводятся при помощи червячного редуктора 121, вала 122 и эластичной муфты 123 . Каждьш ленточный конвейер имеет устройство 124 для на тяжения ленты, направляющий стержень 125 с роликами 126 для направления листа, с подвижным регулируемым упором 127 для листа, регулируемым при помоп и цилиндра 128, предпочтительно пневматического типа или цилиндра типа Орига. Цилиндр 128 установлен на балке 129 при помощи монтажных пластин 130, а балка, в свою очередь, опирается на рычаги 131, шарнирно прикрепленные к раме 132 стола при помощи осей 133. Рычаги также: шарнирно прикрепляются к монтажным пластинам 130 балки при помощи осей 134, которые смонтированы во втулках 135. Между рамой стола и опорной балкой ци-пиндра установлен цилиндр 136, предпочтительно пневмс1тического или гидравлического типа, для подъема и опускания балки с цилиндром 128

0739010

и упором 137, который расположен на конце балки, обращенном к гибочному прессу. Предусмотрено также несколько узлов 138 крепления и 5 несколько конечных выключателей (не показаны) для различных положений подвижного упора 127.

Когда заготовка листа подается

10 к прессу, она останавливается упором 137 на выходном столе. Включается рабочий ход пресса и осуществляется гибка. Заготовка листа сгибается и принимает форму, показанную на

)5 фиг. 1-5. После того, как съемник опустит согнутую заготовку на подающий конвейер и после того, как опустится упор 137, а подвижный упор 127 займет определенное поло2Q жение,, заготовка перемещается к следующему положению обработки при помощи толкателя 116 входного стола до упора 127. Снова включается пресс и осуществляется второй гиб заготов25 ки листа на 90 , как показано на фиг. 16. После этого подвижный упор 127 перемещается в крайнее заднее положение, заготовка листа продвига- ,ется до упомянутого упора, после чего она вновь сгибается на 90 на ее другом конце, как показано на фиг. 17. После этого заготовка листа перемещается в противоположном направлении в новое положение, где она сгибается еще раз на 90 . Таким образом, заготовка сгибалась четыре раза и образовалась деталь в форме скобы. Для того, чтобы было возможно удалить деталь из пресса, верхний ползун должен быть поднят в крайнее верхнее положение. Этот подъем осуществляется при помогци цилиндра 45.,

30

35

40

Реферат

1. Способ поперечной гибки профилированного или продольно-гофрированного листового металла с продольными выступами и впадинами, боковые стенки которых одновременно являются боковыми стенками выступов, путем образования поперечных гофров на продольных гофрах с внутре нней стороны заготовки в месте сгиба, отличающийся тем, что, с целью повышения производительности при гибке на больпие углы, гибку ведут в два последовательных этапа, на первом из которых формируют центральный поперечный гофр и сопряженные с ним переходные участки для стенок боковых гофров, расположенные по обе стороны от центрального гофра, а на втором этапе догибают заготовку на требуемый угол путем доформировывания боковых гофров с обеих сторон от центрального гофра с одновременной фиксацией последнего. (Л to о со о

Комментарии