Устройство и способ для формования вытяжкой титана - RU2404007C2

Код документа: RU2404007C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к формованию металлических компонентов, и в частности к формованию горячей вытяжкой и формованию волочением титана и его сплавов.

Формование вытяжкой является хорошо известным способом, используемым для формования изогнутых форм в металлических компонентах посредством предварительной вытяжки заготовки до ее предела текучести при одновременном ее формовании в матрице. Этот способ часто используется для изготовления больших компонентов из алюминия или алюминиевых сплавов, имеет низкую стоимость изготовления инструментов и отличную повторяемость.

Титан или титановые сплавы заменили алюминий в определенных компонентах, особенно в компонентах для авиакосмических применений. Причины этого включают более высокое отношение прочности к весу титана, более высокий предел прочности и лучшую металлургическую совместимость с композиционными материалами.

Однако имеются трудности в формовании титана с вытяжкой при комнатной температуре, поскольку его предел текучести очень близок к пределу прочности на растяжение с минимальной величиной процентного удлинения.

Поэтому компоненты из титана обычно формуются посредством ковки и машинной обработки из больших заготовок, что является дорогостоящим и требующим много времени способом.

В связи с этим существует необходимость в устройстве и способе формования с вытяжкой титана и его сплавов.

Сущность изобретения

Соответственно, целью изобретения является создание способа формования с вытяжкой и/или формования волочением титана при повышенных температурах.

Другой целью изобретения является создание устройства для формования с вытяжкой и/или формования волочением титана при повышенных температурах.

Другой целью изобретения является создание устройства для изоляции заготовки во время процесса формования.

Эти и другие цели достигаются с помощью данного изобретения, которое, согласно одному аспекту изобретения, предлагает способ вытяжки, включающий: обеспечение удлиненной металлической заготовки, имеющей заданный непрямоугольный профиль поперечного сечения, обеспечение матрицы, имеющей рабочую поверхность, комплементарную профилю поперечного сечения, при этом, по меньшей мере, рабочая поверхность содержит термоизоляционный материал; резистивное нагревание заготовки до рабочей температуры посредством пропускания электрического тока через нее; формование заготовки на рабочей поверхности посредством перемещения заготовки и матрицы друг относительно друга, когда заготовка имеет рабочую температуру, тем самым обеспечивая пластическое удлинение и изгиб заготовки и ее профилирование с заданной конечной формой.

Согласно другому аспекту изобретения, заготовка содержит титан.

Согласно другому аспекту изобретения, профиль поперечного сечения имеет относительное удлинение менее чем около 20.

Согласно другому аспекту изобретения, профиль поперечного сечения образован способом, выбранным из группы, состоящей из: экструзии, формования посредством листогибочного прессования, формования прокаткой и машинной обработки и их комбинаций.

Согласно другому аспекту изобретения, способ включает этап размещения противоположных концов заготовки в зажимах устройства для формования.

Согласно другому аспекту изобретения, способ включает этап пропускания электрического тока в заготовку через зажимы.

Согласно другому аспекту изобретения, зажимы установлены на подвижных поворотных рычагах, а этап формования заготовки включает перемещение поворотных рычагов для обертывания заготовки вокруг рабочей поверхности.

Согласно другому аспекту изобретения, способ включает этап регулирования рабочей температурой во время выполнения формования.

Согласно другому аспекту изобретения, способ включает этап формования заготовки волочением посредством поддержания сформованной заготовки на рабочей поверхности и при регулируемой температуре в течение заданного времени выдержки.

Согласно другому аспекту изобретения, способ включает этап окружения матрицы и первой части заготовки кожухом.

Согласно другому аспекту изобретения, кожух включает отверстие для обеспечения выступания второй части заготовки из кожуха во время выполнения этапа формования.

Согласно другому аспекту изобретения, устройство для формования вытяжкой содержит: матрицу, имеющую рабочую поверхность с заданным непрямоугольным профилем поперечного сечения, выполняемую с возможностью размещения и формования удлиненной металлической заготовки, при этом, по меньшей мере, рабочая поверхность содержит теплоизоляционный материал; нагревательные средства для электрического резистивного нагревания заготовки до рабочей температуры; и средства перемещения для перемещения матрицы и заготовки друг относительно друга для обеспечения удлинения и изгиба заготовки на рабочей поверхности.

Согласно другому аспекту изобретения, матрица состоит, по существу, из керамического материала.

Согласно другому аспекту изобретения, устройство дополнительно содержит противоположные зажимы для размещения противоположных концов заготовки.

Согласно другому аспекту изобретения, нагревательные средства содержат: источник электрического тока, электрически соединенный с зажимами; и электрическое соединение между зажимами и заготовкой.

Согласно другому аспекту изобретения, зажимы установлены на подвижных поворотных рычагах, выполняемых с возможностью оборачивания заготовки вокруг рабочей поверхности.

Согласно другому аспекту изобретения, устройство дополнительно содержит средства регулирования температуры для регулирования рабочей температуры во время выполнения формования.

Согласно другому аспекту изобретения, устройство формования дополнительно содержит средства для поддержания сформованной заготовки на рабочей поверхности при рабочей температуре в течение заданного времени выдержки.

Согласно другому аспекту изобретения, устройство дополнительно содержит кожух, окружающий матрицу и первую часть заготовки с кожухом.

Согласно другому аспекту изобретения, кожух включает выходные средства для обеспечения выступания второй части заготовки с кожухом.

Согласно другому аспекту изобретения, устройство для формования вытяжкой содержит: матрицу, имеющую рабочую поверхность, выполненную с возможностью размещения и формования удлиненной металлической заготовки, при этом, по меньшей мере, рабочая поверхность содержит теплоизоляционный материал; нагревательные средства для электрического резистивного нагревания заготовки до рабочей температуры; кожух, выполненный с возможностью окружения матрицы и первой части удлиненной заготовки во время операции формования и дополнительно обеспечения выступания из него второй части заготовки; и средства перемещения для перемещения матрицы и заготовки друг относительно друга для обеспечения удлинения и изгиба заготовки на рабочей поверхности.

Согласно другому аспекту изобретения, кожух включает первую дверцу, выполненную с возможностью перемещения между открытым положением для обеспечения размещения заготовки в кожухе и закрытым положением.

Согласно другому аспекту изобретения, кожух содержит, по меньшей мере, одну боковую стенку, которая включает отверстие в ней для обеспечения перемещения внешней концевой части заготовки относительно кожуха.

Согласно другому аспекту изобретения, устройство дополнительно содержит подвижную дверцу, которая по существу закрывает боковое отверстие стенки, при этом дверца имеет отверстие для заготовки, выполненное с возможностью обеспечения прохождения заготовки через него, при этом отверстие для заготовки существенно меньше бокового отверстия.

Согласно другому аспекту изобретения, кожух содержит коробкообразную структуру, имеющую верхнюю и нижнюю стенки, переднюю и заднюю стенки, противоположные боковые стенки и дверцу в одной из стенок, выполненную с возможностью перемещения между открытым положением и закрытым положением.

Краткое описание чертежей

Для лучшего понимания изобретения ниже приведено его описание со ссылками на прилагаемые чертежи, на которых:

фиг.1 представляет собой вид в перспективе примера выполнения устройства для формования с вытяжкой, согласно настоящему изобретению;

фиг.2 представляет собой вид сверху в разрезе узла зажимов устройства для формования с вытяжкой, согласно фиг.1;

фиг.3 представляет собой вид в перспективе кожуха матрицы, который образует часть устройства, показанного на фиг.1, с его дверцей в открытом положении;

фиг.4 представляет собой вид в разрезе кожуха, показанного на фиг.3, с изображением его внутренней конструкции;

фиг.5 представляет собой вид сверху кожуха матрицы, согласно фиг.3;

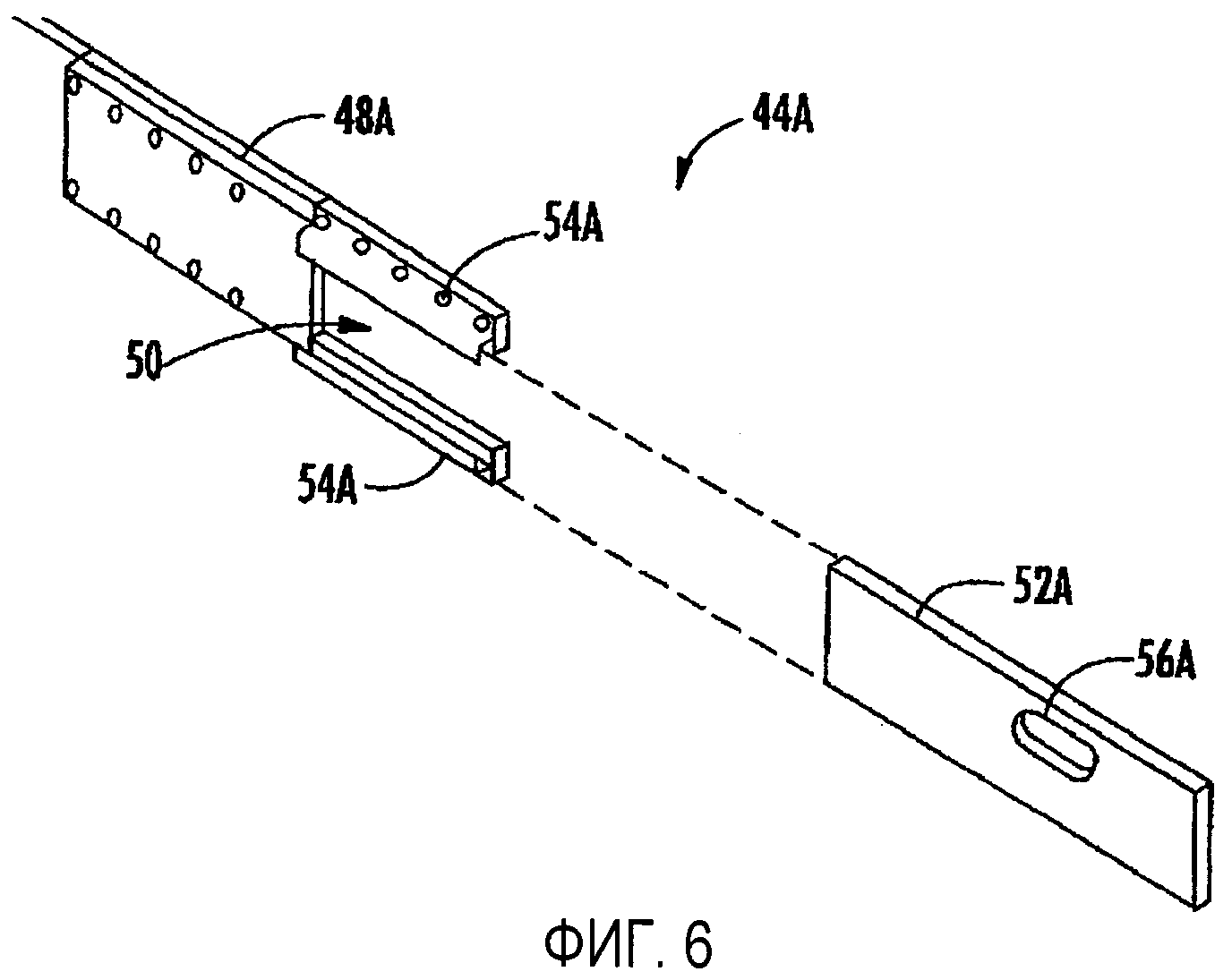

фиг.6 представляет собой вид с пространственным разнесением элементов части кожуха матрицы с изображением конструкции его боковой дверцы;

фиг.7 представляет собой вид в перспективе устройства формования с вытяжкой, показанное на фиг.1, с загруженной в него и готовой к формованию заготовкой;

фиг.8 представляет собой вид в перспективе устройства формования с вытяжкой с полностью сформованной заготовкой;

фиг.9А представляет собой блок-схему примера выполнения способа формования с использованием устройства для формования с вытяжкой;

фиг.9В представляет собой продолжение блок-схемы на фиг.9А; и

фиг.10 представляет собой конечный вид заготовки, показанной на фиг.1.

Подробное описание изобретения

На чертежах одинаковыми позициями обозначены одинаковые элементы в различных видах, при этом на фиг.1 показано в качестве примера устройство 10 для формования с вытяжкой, согласно настоящему изобретению, вместе с примером выполнения заготовки W. Как показано на фиг.10, заготовка W получена посредством экструзии с L-образным профилем поперечного сечения.

Настоящее изобретение подходит для использования с заготовками различных типов, включая, но не ограничиваясь этим, прокатные плоские или фасонные детали, бруски, сформованные лентогибочным прессованием профили, экструдированные профили, полученные в результате машинной обработки профили и т.д. Настоящее изобретение особенно подходит для заготовок, имеющих непрямоугольные профили поперечного сечения, и для заготовок, имеющих профили поперечного сечения с относительным удлинением около 20 или меньше. Как показано на фиг.10, относительное удлинение является отношением длин L1 и L2 прямоугольной коробки В, окружающей наружные габариты профиля поперечного сечения.

Устройство 10 включает по существу жесткую основную раму 12, которая образует установочную поверхность 14 матрицы и служит опорой для основных рабочих компонентов устройства 10. Первый и второй противоположные поворотные рычаги 16А и 16В установлены с возможностью поворота на основной раме 12 и соединены с гидравлическими формовочными цилиндрами 18А и 18В соответственно. Поворотные рычаги 16А и 16В несут гидравлические натяжные цилиндры 20А и 20В, которые, в свою очередь, имеют приводимые гидравлически в действие зажимные узлы 22А и 22В, установленные на них. Натяжные цилиндры 20 выполнены с возможностью прикрепления к поворотным рычагам 16 с фиксированной ориентацией, или же они могут быть поворотными относительно поворотных рычагов 16 вокруг вертикальной оси. Кожух 24 матрицы, подробное описание которой будет приведено ниже, установлен на установочной поверхности 14 матрицы между зажимными узлами 22А и 22В.

Предусмотрены соответствующие насосы, клапаны и управляющие компоненты (не показаны) для подачи сжатой гидравлической жидкости в формовочные цилиндры 18, натяжные цилиндры 20 и зажимные узлы 22. В качестве альтернативы, указанные выше гидравлические компоненты можно заменять другими типами исполнительных механизмов, такими как электрические и электромеханические устройства. Управление и программирование устройства 10 может быть ручным или автоматическим, например, с помощью компьютера типа PLC или РС.

Принципы настоящего изобретения также подходят для использования с устройствами для формования с вытяжкой всех других типов, в которых заготовка и матрица перемещаются друг относительно друга для создания формирующего действия. Известные типы таких устройств для формования могут иметь неподвижные и подвижные матрицы и могут быть ориентированы горизонтально или вертикально.

На фиг.2 показана конструкция зажимного узла 22А, который представляет также другой зажимной узел 22В. Зажимной узел 22А включает расположенные на расстоянии друг от друга зажимы 26, выполненные с возможностью захвата одного конца заготовки W и установленные между имеющими форму клина зажимными втулками 28, которые сами расположены внутри кольцевой рамы 30. Гидравлический цилиндр 32 предназначен для приложения осевого усилия к зажимам 26 и зажимным втулкам 28, что приводит к плотному зажиманию с помощью зажимных втулок и зажимов 26 заготовки W. Зажимной узел 22А или его большая часть электрически изолированы от заготовки W. Это можно осуществлять посредством нанесения изоляционного слоя или покрытия, такого как покрытие оксидного типа, на зажимы 26, зажимные втулки 28 или на те и другие. Если покрытие нанесено на все зажимы 26, включая их торцевые поверхности, то зажимной узел 22А будет полностью изолирован. Если желательно подводить нагревающий ток через зажимы 26, то их торцевые поверхности 36 оставляются без покрытия, и они снабжаются соответствующими электрическими соединениями. В качестве альтернативы, зажимы 26 и зажимные втулки 28 могут быть выполнены из изоляционного материала, как описано ниже применительно к матрице 58, такого как керамический материал. Зажимы 26 и зажимные втулки 28 могут быть установлены с использованием изоляционных крепежных элементов 59 для исключения любых путей электрической и тепловой утечки в остальную часть зажимного узла 22А.

Как показано на фиг.3-5, кожух 24 матрицы представляет собой коробкообразную структуру, имеющую верхнюю и нижнюю стенки 38 и 40, заднюю стенку 42, боковые стенки 44А и 44В и переднюю дверцу 46, которую можно поворачивать из открытого положения, показанного на фиг.2, в закрытое положение. Конкретные форма и размеры могут, естественно, изменяться в зависимости от размера и пропорций подлежащей формованию заготовки. Кожух 24 матрицы выполнен из материала, такого как сталь, и предназначен в целом для минимизации утечки воздуха и теплового излучения от заготовки W. Кожух 24 матрицы может быть теплоизолирован при необходимости.

Матрица 58 расположена внутри кожуха 24 матрицы. Матрица 58 является относительно массивным телом с рабочей поверхностью 60, которая имеет форму для придания заготовке W заданного изгиба или профиля при ее изгибе вокруг матрицы 58. Поперечное сечение рабочей поверхности 60 в основном соответствует форме поперечного сечения заготовки W и может включать углубление 52 для размещения выступающих частей заготовки W, таких как фланцы или направляющие планки. При необходимости матрицу 58 или ее часть можно нагревать. Например, рабочая поверхность 62 матрицы 58 может быть выполнена из слоя стали или другого теплопроводного материала, который может быть предназначен для электрического резистивного нагревания.

На фиг.6 подробно показана одна из боковых стенок 44А, которая представляет также другую боковую стенку 44В. Боковая стенка 44А содержит неподвижную панель 48А, которая образует относительно большое боковое отверстие 50А. Боковая дверца 52А установлена на неподвижной панели 48А, например, с помощью Z-образных скоб 54А, так что она может скользить вперед и назад вместе с заготовкой W во время процесса формования при одновременном поддержании плотного контакта с неподвижной панелью 48А. Боковая дверь 52А имеет выполненное в ней отверстие 56 для заготовки, которое существенно меньше бокового отверстия 50А и в идеальном случае является как раз достаточно большим для обеспечения прохождения через него заготовки W. Боковые стенки 44 могут быть заменены другими структурами, способными обеспечивать перемещение концов заготовки при одновременной минимизации раскрыва заготовки, без нарушения базового принципа действия кожуха 24 матрицы.

Во время операции формования с вытяжкой заготовку W нагревают до температуры около 538°С (1000°F) или выше. Поэтому матрица 58 выполнена из материала или комбинации материалов, которые теплоизолированы. Ключевые характеристики этих материалов состоят в том, что они оказывают сопротивление нагреванию, вызванному контактом с заготовкой W, сохраняют стабильность размеров при высоких температурах и минимизируют перенос тепла с заготовки W. Также предпочтительно, что матрица 58 является электрическим изолятором, так что ток резистивного нагревания не протекает из заготовки W в матрицу 58. В показанном примере выполнения матрица 58 выполнена из нескольких частей керамического материала, такого как плавленый диоксид кремния. Матрица 58 может быть также выполнена из других огнеупорных материалов, или же из неизоляционных материалов, которые затем покрываются или заключаются в изоляционный слой.

Поскольку заготовка W электрически изолирована от устройства 10 для формования с вытяжкой, то заготовку W можно нагревать с использованием электрического резистивного нагревания. Соединительный элемент 64 (фиг.7) от источника тока может быть размещен на каждом конце заготовки W. В качестве альтернативы, подвод нагревательного тока можно осуществлять непосредственно через зажимы 26, как указывалось выше. За счет использования термопар или других датчиков температуры (не показаны) можно управлять источником тока с помощью компьютера с использованием сигнала температуры обратной связи. Это обеспечивает правильные скорости для быстрого, но равномерного нагревания, а также обеспечивает задержку тока после достижения заготовкой W заданной температуры. Может быть предусмотрен управляющий контур PID известного типа для обеспечения автоматического регулирования при изменении температуры во время цикла формования. Управление может быть активным и программируемым во время цикла формования.

Ниже приводится описание примера выполнения процесса формования с использованием устройства 10 для формования с вытяжкой со ссылками на фиг.7 и 8 и блок-схемы, показанной на фиг.9А и 9В. Сначала, на этапе 68, заготовку W загружают в кожух 24 матрицы, при этом ее концы выступают из отверстий 56 для заготовки, и закрывают переднюю дверцу 46. Боковые дверцы 52 находятся в своем максимально переднем положении. Это состояние показано на фиг.7. Как указывалось выше, процесс особенно подходит для заготовок W, которые изготовлены из титана или его сплавов. Однако его можно также использовать с другими материалами, когда необходимо горячее формование. Определенные профили заготовки требуют применения гибких поддерживающих частей или «каркаса» для предотвращения искажения поперечного сечения заготовки во время цикла формования. При таком применении каркасы должны быть выполнены из гибких при высокой температуре изоляционных материалов, где это практически возможно. При необходимости каркасы могут быть выполнены из нагреваемых до высоких температур материалов для исключения потери тепла из заготовки W.

Любые соединения с термопарами или дополнительными устройствами обратной связи для управляющей системы выполняются во время этого этапа. При нахождении заготовки внутри кожуха 24 матрицы ее концы помещают в зажимы 26, и зажимы 26 закрывают на этапе 70. Если необходимо использовать отдельные электрические нагревательные соединения 64, то они прикрепляются к заготовке W с использованием проводящей тепло и электричество пасты, необходимой для обеспечения хорошего контакта.

На этапах 72 и 74 с обратной связью через заготовку W пропускают ток, что вызывает ее резистивное нагревание. Управляемое нагревание по замкнутому контуру заготовки W продолжают с использованием обратной связи от термопар или других датчиков температуры, пока не будет достигнута заданная рабочая температура. Скорость нагревания заготовки до заданной температуры определяется с учетом поперечного сечения и ее длины, а также обратной связи от термопар.

После достижения рабочей температуры можно начинать формование заготовки. До достижения этой заданной температуры продолжается нагревание заготовки W по замкнутому контуру.

На этапах 76 и 78 с обратной связью цилиндры 20 натяжения вытягивают заготовку W в продольном направлении до требуемой точки, и основные цилиндры 18 поворачивают поворотные рычаги 16 внутрь для оборачивания заготовки W вокруг матрицы 58 при одновременном управлении рабочей температурой. Боковые дверцы 52 скользят назад для согласования с перемещением концов заготовки. Это состояние показано на фиг.6. Скорости вытяжки, время выдержки в различных положениях и изменения температуры можно контролировать посредством обратной связи с управляющей системой во время процесса формования. Как только обратная связь по положению от поворотных рычагов 16 сигнализирует, что заготовка W достигла своего конечного положения, управление сохраняет положение и/или силу натяжения, пока заготовка W не будет готова для извлечения. До достижения этой заданной точки управляющая система продолжает нагревание и формование заготовки W вокруг матрицы. Формование волочением может осуществляться за счет удерживания заготовки W на матрице 58 в течение заданного времени выдержки при одновременном требуемом регулировании температуры.

На этапах 80 и 82 с обратной связью обеспечивают охлаждение заготовки W со скоростью, меньшей скорости естественного охлаждения, за счет подвода дополнительного тепла из источника тока. Эта скорость понижения температуры программирована и обеспечивает охлаждение заготовки W при одновременном контролировании температуры с помощью обратной связи.

После достижения температуры конечной заданной точки усилия с заготовки W снимаются, и останавливается подача тока из источника тока. До достижения конечной заданной точки управляющая система сохраняет нагревание по замкнутому контуру для охлаждения заготовки W с заданной скоростью.

После снятия усилия с заготовки W зажимы 26 можно открывать и удалять электрические соединения (этап 84).

После открывания зажимов 26 и удаления электрических соединений 64 можно открывать кожух 24 матрицы и извлекать заготовку W. После этого заготовка W готова для дальнейших этапов обработки, такой как машинная обработка, теплообработка и т.п.

Указанный выше процесс обеспечивает преимущества формования с вытяжкой и формования волочением, включая недорогой инструмент и хорошую повторяемость, достигаемую с титановыми компонентами. Это значительно сокращает время и стоимость по сравнению с другими способами формования титановых частей. Кроме того, изоляция заготовки от наружного окружения способствует равномерному нагреванию и минимизации потерь тепла в окружение, что уменьшает в целом потребность в энергии. Кроме того, использование кожуха 24 матрицы повышает безопасность за счет защиты рабочих от контакта с заготовкой W во время цикла.

Выше было приведено описание устройства и способа формования с вытяжкой титана. Различные детали изобретения могут быть изменены, не выходя за его объем. Кроме того, приведенное выше описание предпочтительного варианта осуществления изобретения и наилучшего режима осуществления изобретения приведено лишь для иллюстрации, а не с целью ограничения.

Реферат

Изобретение относится к области металлургии, в частности к формованию вытяжкой металлической заготовки. Предложен способ формования вытяжкой металлической заготовки, включающий размещение заготовки в кожухе на рабочей поверхности матрицы, электрическое изолирование заготовки, захват заготовки в зажимах на ее противоположных концах, резистивное нагревание заготовки до рабочей температуры, перемещение заготовки и рабочей поверхности матрицы друг относительно друга, когда заготовка имеет рабочую температуру, и охлаждение заготовки. Обеспечивается равномерное нагревание заготовки, минимизация потерь тепла в окружающую среду. 2 н. и 8 з.п. ф-лы, 11 ил.

Формула

(a) обеспечение теплоизоляционного кожуха, который содержит противоположные, разнесенные боковые стенки с выполненными в них отверстиями для заготовки с расположенной между стенками матрицей, имеющей рабочую поверхность с заданным профилем поперечного сечения для размещения заготовки;

(b) обеспечение противоположных зажимов, установленных на соответствующих первом и втором противоположных поворотных рычагах;

(c) размещение заготовки в кожухе на рабочей поверхности матрицы, при этом ее противоположные концы проходят через соответствующие отверстия в боковых стенках кожуха;

(d) электрическое изолирование заготовки;

(e) захват заготовки в зажимах на ее противоположных концах;

(f) резистивное нагревание заготовки до рабочей температуры посредством пропускания электрического тока через нее;

(g) перемещение заготовки и рабочей поверхности матрицы относительно друг друга, когда заготовка имеет рабочую температуру, тем самым формуя заготовку на рабочей поверхности матрицы с заданной формой; и

(h) охлаждение заготовки, когда она имеет заданную форму, на рабочей поверхности матрицы.

(a) обеспечение теплоизоляционного кожуха, который содержит противоположные, разнесенные боковые стенки с выполненными в них отверстиями для заготовки с расположенной между стенками матрицей, имеющей рабочую поверхность с заданным профилем поперечного сечения для размещения заготовки;

(b) обеспечения скользящей боковой дверцы в каждой из разнесенных стенок кожуха, при этом в соответствующих скользящих боковых дверцах выполнены отверстия для заготовки, имеющие размер и форму, обеспечивающие размещение заготовки в них, причем скользящие боковые дверцы выполнены с возможностью перемещения вдоль стенок кожуха при формовании заготовки для уменьшения потерь тепла;

(c) обеспечение противоположных зажимов, установленных на соответствующих первом и втором противоположных поворотных рычагах;

(d) размещение заготовки в кожухе на рабочей поверхности матрицы, при этом ее противоположные концы проходят через соответствующие отверстия в боковых стенках кожуха;

(e) электрическое изолирование матрицы от прохождения электрического тока от заготовки к матрице посредством керамического материала;

(f) захват заготовки в зажимах на ее противоположных концах;

(g) резистивное нагревание заготовки до рабочей температуры посредством пропускания электрического тока через зажимы к заготовке; и

(h) перемещение заготовки и рабочей поверхности матрицы относительно друг друга, когда заготовка имеет рабочую температуру, тем самым формуя заготовку на рабочей поверхности матрицы с заданной формой.

(a) определения посредством обратной связи по положению от поворотных рычагов, что заготовка достигла конченого положения формования;

(b) поддержания конченого положения формования пока заготовка не достигнет заданной точки извлечения,

(c) продолжения нагревания и формования заготовки вокруг матрицы до достижения заданной точки извлечения; и

(d) охлаждения заготовки, когда она имеет заданную форму, на рабочей поверхности матрицы.

Комментарии