Компонент кузова транспортного средства для уменьшения напряжения при изгибе - RU2648936C2

Код документа: RU2648936C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится главным образом к сборочным узлам и компонентам кузова транспортного средства, подходящим для процесса гибки, а именно к полым балкам крыши, пригодным для производственных процессов гибки с вытяжкой.

Уровень техники

Гибка, штамповка, гибка с вытяжкой и другие процессы обработки металлов давлением используются в автомобильной промышленности для обработки заготовок для формирования конечных или предконечных форм. Часто эти процессы создают значительное напряжение в изготовленных из металлов и сплавов заготовках, таких как полые элементы кузова. В связи с этим при проектировании заготовок необходимо учесть это напряжение, связанное с финальными процессами производства, а также предоставить технические аспекты, связанные с каждым конкретным получаемым компонентом. Таким образом, существует необходимость в разработке конструктивных особенностей и процессов конструирования, принимая во внимание технологии производства, оставляющие напряжение в компонентах, в частности для полых элементов кузова.

Раскрытие изобретения

Согласно одному варианту воплощения настоящего изобретения представлен сборочный узел транспортного средства. Этот сборочный узел включает в себя главным образом полый элемент, который имеет продольную ось, поперечную ось и наружную поверхность, которая главным образом параллельна продольной оси. Наружная поверхность имеет несколько вырезных элементов, предназначенных для уменьшения напряжения при изгибе элемента в направлении поперечной оси.

Согласно другому варианту воплощения настоящего изобретения представлен сборочный узел транспортного средства. Этот сборочный узел включает в себя главным образом полый элемент, который имеет продольную ось, поперечную ось и наружную поверхность, которая искривлена главным образом в направлении поперечной оси. Наружная поверхность работает главным образом на растяжение и искривлена в процессе гибки с вытяжкой. В дополнение к этому, наружная поверхность имеет несколько вырезных элементов, предназначенных для уменьшения напряжения от изгиба, возникающего в процессе гибки с вытяжкой.

Согласно еще одному варианту воплощения настоящего изобретения представлен способ изготовления сборочного узла транспортного средства. Данный способ включает в себя следующие шаги: получение практически полого элемента с продольной осью, поперечной осью и наружной поверхностью, которая главным образом параллельна продольной оси; получение нескольких вырезных элементов на наружной поверхности; гибка элемента таким образом, что часть наружной поверхности вблизи вырезных элементов работает на растяжение и искривляется в направлении поперечной оси.

Эти и другие варианты воплощения, объекты и особенности настоящего изобретения будут ясны специалистам в данной области при изучении следующего описания, формулы изобретения и сопроводительных чертежей.

Краткое описание чертежей

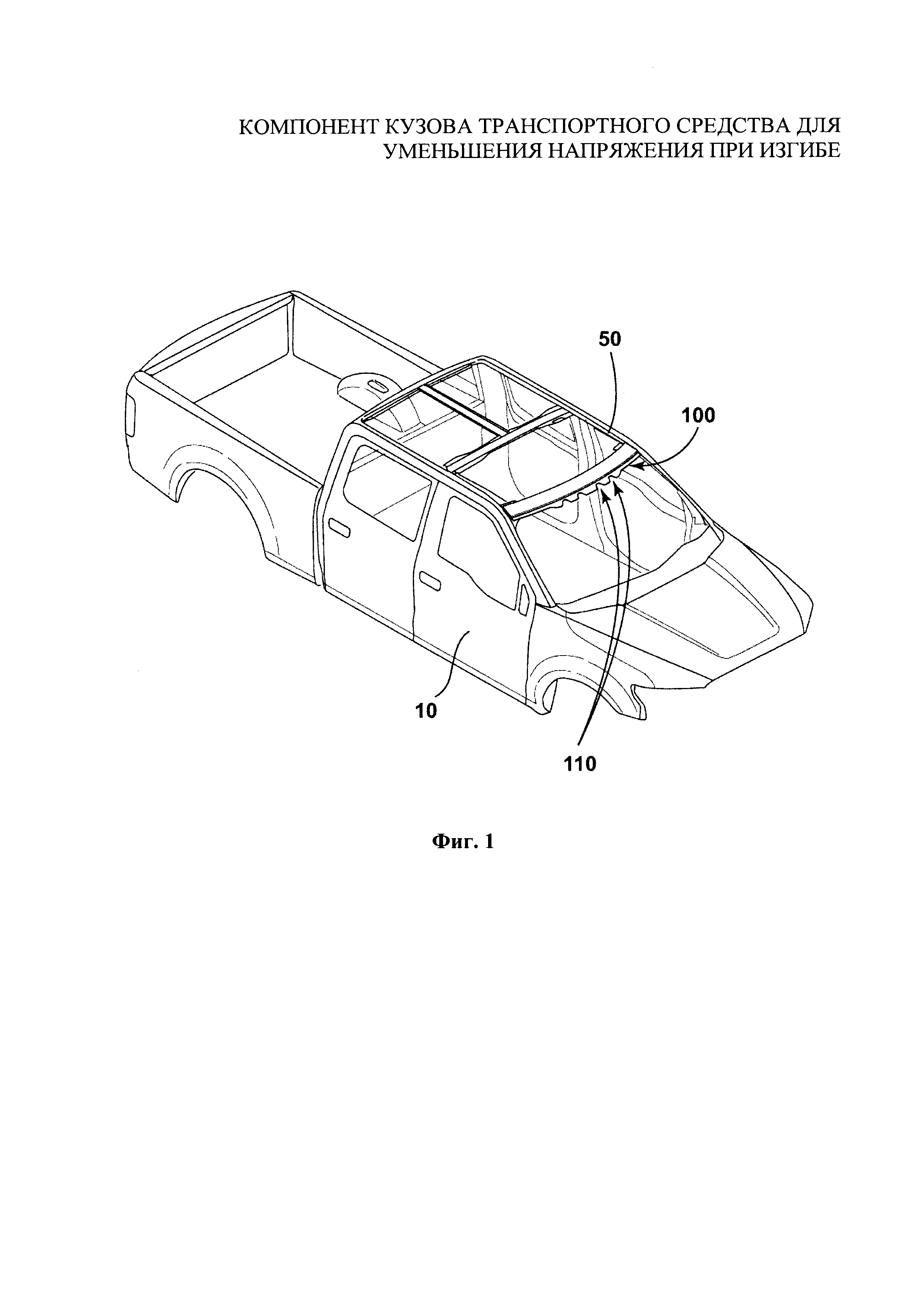

На Фиг. 1 изображен вид транспортного средства, в состав которого входит балка крыши с вырезными элементами, выполненными для уменьшения напряжения при изгибе согласно одному варианту.

На Фиг. 2 представлен вид балки крыши с вырезными элементами из Фиг. 1.

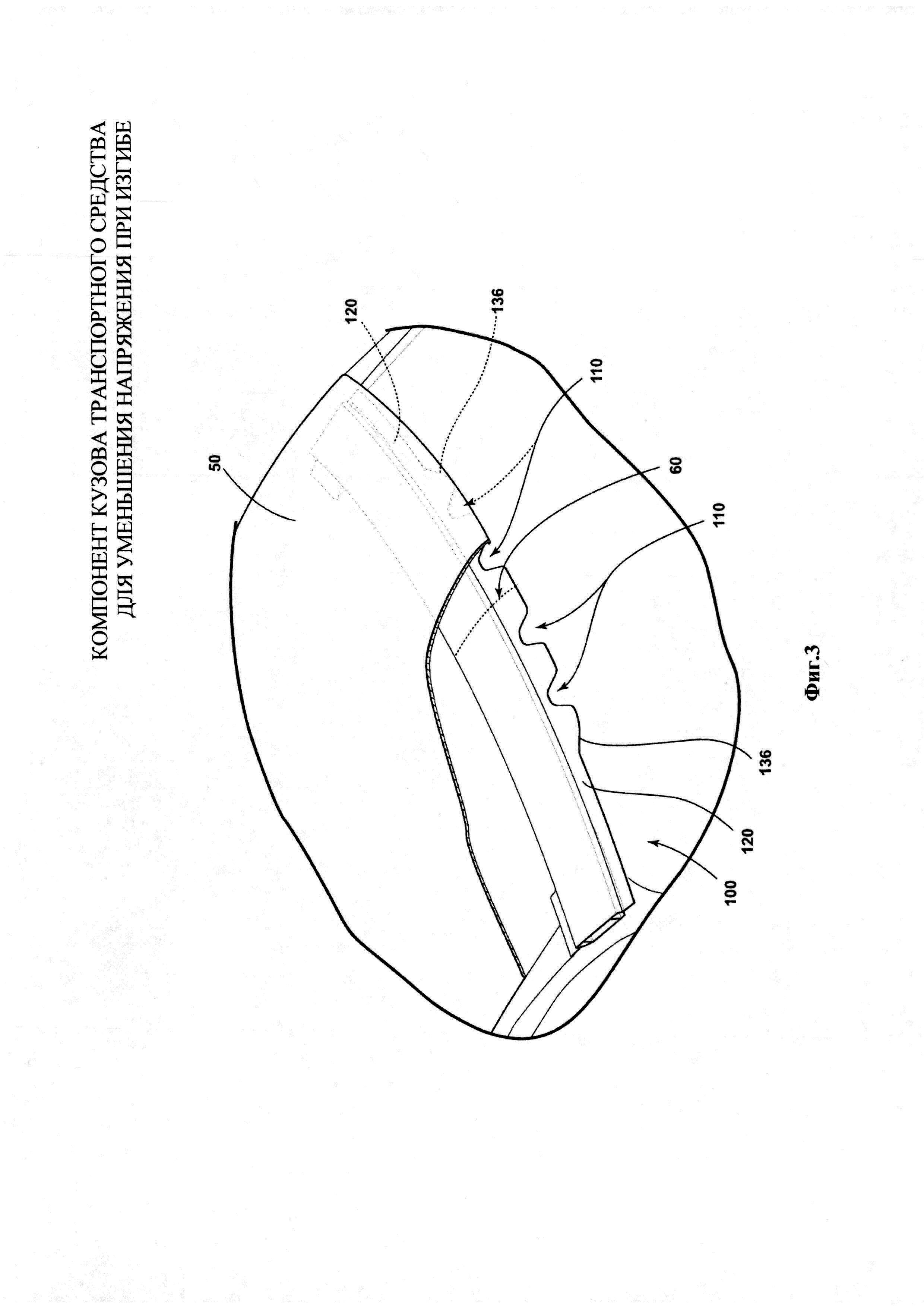

На Фиг. 3 представлен увеличенный вид в разрезе балки крыши с вырезными элементами, расположенной под элементом крыши, как показано на Фиг. 1.

На Фиг. 4 представлен разрез балки крыши с вырезными элементами из Фиг. 1.

На Фиг. 5 представлен разрез балки крыши с вырезными элементами и главным образом с овальным сечением согласно другому варианту.

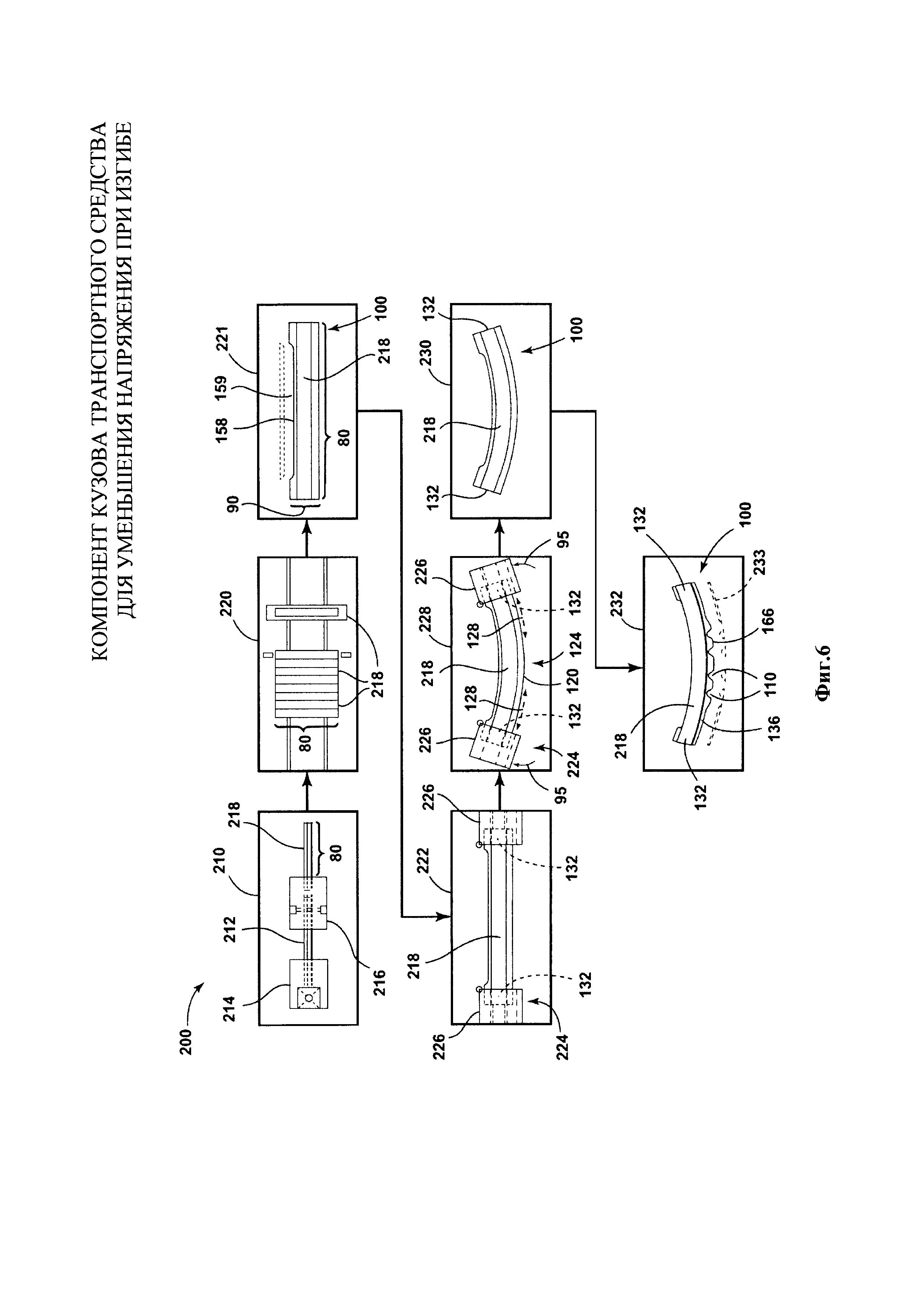

На Фиг. 6 изображена блок-схема способа изготовления балки крыши согласно еще одному варианту воплощения изобретения.

Осуществление изобретения

В данном описании представлены подробные варианты воплощения настоящего изобретения, однако следует понимать, что эти варианты представлены в качестве примера изобретения, которое может быть осуществлено во множестве других альтернативных форм. Изображенные фигуры не представляют подробную конструкцию, а некоторые схемы могут быть увеличены или уменьшены для наглядности. Следовательно, раскрытые здесь конструктивные и функциональные особенности следует рассматривать не как ограничение, а как демонстрацию принципа изобретения.

В данном контексте термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их вариации следует связывать с ориентацией транспортного средства и его компонентов, представленной на Фиг. 1. Однако следует понимать, что изобретение может предполагать различные альтернативные ориентации, если не указано иное. Также следует понимать, что особые устройства и процессы, изображенные на сопроводительных чертежах и изложенные в следующем описании, являются примером вариантов осуществления изобретения и точно определены в формуле изобретения. Таким образом, особые размеры и другие физические характеристики, связанные с вариантами осуществления настоящего изобретения, не стоит рассматривать как ограничение, если не указано иное.

На Фиг. 1 изображена балка 100 крыши для элемента 50 крыши транспортного средства 10. Обычно балка 100 крыши является главным образом полым элементом, исполняющим роль опоры передней части элемента 50 крыши. Балка 100 крыши может быть изготовлена из любых материалов, которые можно изготовить в процессе гибки, штамповки и гибки с вытяжкой. Предпочтительно балку 100 крыши изготавливают из алюминиевого сплава, например, из экструдированного алюминиевого сплава серии 6000. Например, балка 100 крыши может быть изготовлена из экструдированного сплава 6082-Т4, с отпуском до состояния Т6 после изготовления.

Как показано на Фиг. 2, 3, балка 100 крыши имеет продольную ось 80, поперечную ось 90 и наружную поверхность 120, которая практически параллельна продольной оси 80. Наружная поверхность 120 может иметь вырезные элементы 110 (см. Фиг. 1), каждый из которых предназначен для уменьшения напряжения, связанного с изгибающими силами 95, приложенными к балке 100 крыши в направлении поперечной оси 90. Следует понимать, что к балке 100 крыши также могут быть предложены дополнительные изгибающие силы (не показаны) в других направлениях. Например, дополнительные изгибающие силы могут быть приложены к балке 100 крыши в направлении толщины, что приведет к искривлению верхней поверхности 122 балки 100 крыши. Такое искривление может быть применимо для подобного обеспечения искривления элемента 50 крыши над верхней поверхностью 122.

Наружная поверхность 120 также может иметь кромку 136 с вырезными элементами 110, как показано на Фиг. 2, 3. Кромка 136 может быть плоским элементом, исходящим от корпуса балки 100 крыши в направлении поперечной оси 90. Кромка 136 может служить в качестве дополнительной опоры для переднего края элемента 50 крыши (см. Фиг. 1, 3), в частности для конструкций транспортного средства 10, в которых элемент 50 крыши имеет выступ, выходящий в область ветрового стекла.

Вырезные элементы 110, представленные на Фиг. 2 и 3, могут иметь различную форму при условии, что выбранная форма будет способствовать уменьшению напряжения балки 100 крыши в процессе, при котором изгибающую силу 95 обычно прикладывают в направлении поперечной оси 90. Наличие вырезных элементов 110 обеспечивает уменьшение ширины балки 100 крыши в направлении поперечной оси 90 в местах вырезов. Напряжения при изгибе, связанные с изгибающими силами 95, в частности на наружной поверхности 120 балки 100, уменьшаются при уменьшении ширины балки 100.

На Фиг. 2, 3 также изображено, что вырезные элементы 110 могут быть расположены симметрично на каждой стороне от центральной линии 60 вдоль продольной оси 80 балки 100 крыши. В частности, два вырезных элемента 110, отстоящих на равных расстояниях друг от друга, расположены на одной стороне от центральной линии 60, и два других вырезных элемента 110 расположены симметрично на другой стороне от центральной линии 60. Возможны также другие конфигурации с одним или несколькими вырезными элементами 110 на каждой стороне от центральной линии 60. Количество, место и форма вырезных элементов 110 может быть ограничена лишь длиной продольной оси 80 и конкретным требуемым значением разгрузки напряжения, связанного с предполагаемым процессом гибки с вытяжкой, штамповки или другим процессом изготовления детали. Предпочтительно вырезные элементы 110 имеют гладкую поверхность и большой радиус для снижения вероятности возникновения усталостного явления, связанного с местной концентрацией напряжения металла.

На Фиг. 4 представлено поперечное сечение 102 балки 100 крыши, демонстрирующее то, что балка 100 главным образом пустотелая. В конкретном варианте, представленном на Фиг. 4, поперечное сечение 102 главным образом четырехугольное, или предпочтительно прямоугольное. Два ребра 106 расположены внутри полости балки 100, обеспечивая жесткость верхней поверхности 122 и нижней поверхности 124 балки 100 крыши. Как показано на Фиг. 4, наличие ребер 106 создает три основные полости внутри балки 100 крыши. Предпочтительно ребра 106 расположены под углом для обеспечения дополнительной жесткости верхней поверхности 122 в процессе гибки с вытяжкой, штамповки или другом процессе изготовления детали, используемом для формирования балки 100 крыши. Угловое расположение ребер 106 также обеспечивает увеличение доступной области на центральном участке 124, который можно использовать для закрепления других компонентов транспортного средства 10 (см. Фиг. 1) на балке 100 крыши (например, передней, задней стойки кузова и т.д.). Как показано на Фиг. 4, одно или несколько ребер 106 могут быть расположены внутри балки 100 с учетом окончательной формы конструкции балки 100 крыши, требуемой жесткости для опоры элемента 50 крыши, а также требуемой жесткости балки 100 крыши в процессе формирования детали и прочих конструктивных особенностей.

На Фиг. 5 представлено поперечное сечение 102a балки 100a крыши, которое является главным образом овальным. Балка 100a крыши подобна балке 100 крыши, отличаясь лишь формой поперечного сечения. Овальное поперечное сечение 102a связано с наружной поверхностью 120, на которой расположены вырезные элементы 110 (не показаны). Предпочтительно, чтобы кромка 136 была выполнена таким образом, чтобы она исходила от наружной поверхности 120 в виде плоского вытянутого элемента (выступа) и при этом имела вырезные элементы 110.

На Фиг. 1-5 представлен пример варианта балки 100 крыши для других типов сборочных узлов транспортного средства, которые можно изготовить согласно другим вариантам воплощения настоящего изобретения. В связи с этим другие сборочные узлы транспортного средства могут быть использованы на основании вышеизложенных принципов, в которых эти сборочные узлы включают в себя главным образом пустотелый элемент, продольную ось (например, ось 80), поперечную ось (например, ось 90) и наружную поверхность (например, поверхность 120), которая практически параллельна продольной оси. К другим особенностям этих сборочных узлов транспортного средства также относится то, что наружная поверхность (например, поверхность 120) включает в себя несколько вырезных элементов (например, элементы 110), предназначенных для уменьшения напряжения, связанного с изгибанием данного узла в направлении поперечной оси (например, оси 90). Например, к этим сборочным узлам, помимо прочего, могут относиться элементы бампера транспортного средства, элементы крыши, передние, задние, центральные стойки и т.д. В частности, эти сборочные узлы могут быть изготовлены в процессе штамповки с вытяжкой, гибки, прессования или в других процессах, в которых может возникнуть значительная деформация некоторых из этих элементов. При условии, что эти сборочные узлы испытывают значительное напряжение, связанное с процессом формирования окончательной формы детали, вырезные элементы (например, элементы 110), встроенные в их поверхности, особенно в поверхности, которые будут подвергаться сжатию в процессе формования, будут обеспечивать значительное преимущество в отношении уменьшения напряжения.

На Фиг. 6 представлена блок-схема способа 200 формования балки 100 крыши, включающего этапы 210-232. На этапе 210 в литьевой пресс-форме 214 экструдируют непрерывную балку 212. Далее производится резка непрерывной балки 212 на участке 216 резки заготовок для формирования сегмента 218 балки с торцами, которые главным образом перпендикулярны продольной оси 80 сегмента 218 балки. Далее сегменты 218 балки складывают в тару для транспортировки. Непрерывную балку 212, а впоследствии и балку 100 крыши согласно представленному примеру, экструдируют главным образом из алюминия или алюминиевого сплава, при этом следует понимать, что для формирования балки 100 крыши дополнительно или альтернативно могут применяться другие материалы. Также следует понимать, что балка 100 крыши или ее части могут быть изготовлены из других металлов, а также могут быть сформированы в процессе раскатки (профилирования), гидроформинга, либо соединены посредством лазера или дуговой сварки.

Как указано на этапе 220 на Фиг. 6, сегменты 218 балки проходят отбор, измерение и отцентровку на транспортере, каждый из них становится заготовкой для окончательного формирования балки 100 крыши (см. этапы 230 и 232). Транспортер подает сегменты 218 балки в устройство обрезки, что указано на этапе 221, при этом производится обрезка задней кромки 158 балки 100 крыши, которая проходит непрерывно вдоль оси 80 сегмента 218 балки. Точнее говоря, задняя кромка 158 обрезается, отсекается прессом или обрабатывается иным способом для формирования продольного выреза 159, формируя задние выступы кромки 158 рядом с торцевыми частями 132 (см. этап 222) сегмента 218 балки и, в конечном счете, балки 100 крыши.

Также на Фиг. 6 на этапе 222 торцевые части 132 сегмента 218 балки зажимают в гибочном устройстве 224, которое крепко фиксирует торцевые части 132 сегмента 218 балки. Гибочное устройство 224 в представленном варианте имеет два зажимных блока 226, которые фиксируют торцевые части 132 на равном расстоянии от центра сегмента 218 балки между двумя зажимными блоками 226.

На этапе 228 гибочное устройство 224 перемещает зажимные блоки 226 в противоположных направлениях по окружности для создания изгибающих сил 95 (например, вращающих сил), которые изгибают с вытяжкой центральный участок 124 сегмента 218 балки для получения кривизны 128 поверхностей, включая наружную поверхность 120 балки 100 крыши. Например, сегмент 218 балки (то есть, заготовка для балки 100) может быть подвержен процедуре гибки с вытяжкой в направлении практически ориентированной вдоль поперечной оси 90 (см. этап 221).

В некоторых вариантах гибочное устройство 224 может быть выполнено с возможностью гибки с вытяжкой сегмента 218 балки в трех плоскостях так, что задняя кромка 158 претерпевает некоторое сжатие, а центральный участок 124 и наружная поверхность 120 оказываются подвержены растяжению в данном процессе. Однако вытянутый вырез 159 задней кромки 158 значительно уменьшает сжатие на задней кромке 158 во избежание прогиба (баклинга) или нежелательного искривления в процессе гибки с вытяжкой. Следует понимать, что в дополнительных вариантах гибочное устройство 224 может иметь один зажимной блок 226, который перемещается относительно неподвижно зафиксированного зажимного блока 226 для вытягивания и гибки сегмента 218 балки для получения требуемой кривизны наружных поверхностей балки 100 крыши. Зажимные блоки 226 высвобождают сегмент 218 балки на этапе 230, при этом торцевые части 132 сегмента 218 балки остаются главным образом прямыми, как было сказано ранее.

Как показано на Фиг. 6, на этапе 232 пресс с вырубным штампом 233 обрезает переднюю кромку 136 сегмента 218 балки по шаблону, который обеспечивает главным образом одинаковые передние края 166 передних кромок 136 в процессе изготовления множества сегментов 218 балок. Точнее говоря, переднюю кромку 136 обрабатывают для формирования переднего края 166, который параллелен кривизне 128 рядом с торцевыми участками 132 балки для соединения с ветровым стеклом (не показано).

Как показано на Фиг. 6, вырубной штамп 233 также формирует ряд вырезных элементов 110 на наружной поверхности 120, к которой относится передняя кромка 136 для уменьшения напряжения (ослабления напряжения) в передней кромке 136, возникшего в процессе гибки с вытяжкой, а также для обеспечения точек соединения для элемента 50 крыши (не показано). Как было сказано выше, вырезные элементы 110 контактируют с элементом 50 крыши (см. Фиг. 1), также обеспечивая место для сброса скопившейся жидкости между передней кромкой 136 и элементом 50 крыши, например, в процессе окраски транспортного средства 10 (см. Фиг. 1 и 3), либо при выпадении осадков. Вырезание элементов 110 в передней кромке 136 также уменьшает массу балки 100 крыши, не уменьшая при этом дополнительную грузоподъемность, которую обеспечивает передняя кромка 136 балки 100. Следует понимать, что помимо вырубной штамповки могут быть применены другие процедуры для формирования вырезных элементов 110, например, выдавливание, лазерная резка, водоструйная резка и прочие процессы обработки, известные специалистам данной области техники.

В другом альтернативном варианте принципы, указанные на этапе 232 на Фиг. 6 и связанные с вырезанием элементов 110 на передней кромке 136, реализуют на этапе 221. В данной альтернативной процедуре согласно способу 200 этап 232 удален. В ином случае способ 200 формирования балки 100 крыши осуществляется подобным образом. Когда на этапе 221 на передней кромке 136 выполняют вырезные элементы 110, последующий процесс гибки с вытяжкой на этапе 228 значительно упрощается. Удаление материала, оставшегося в процессе выполнения вырезных элементов 110, приводит к уменьшению общей толщины сегмента 218 балки, тем самым уменьшая общее напряжение, связанное с процессом гибки с вытяжкой, производимым на этапе 228.

Балка 100 крыши и другие сборочные узлы транспортного средства, описанные выше, имеют некоторые преимущества. Следует отметить, что вырезные элементы 110 балки 100 крыши и вышеописанные сборочные узлы значительно уменьшают напряжение, связанное с процессами изготовления балки 100 крыши. Вырезные элементы 110 также обеспечивают уменьшение массы, что в итоге может привести к некоторой экономии топлива для транспортного средства 10. Также в некоторых исполнениях изобретения вырезные элементы 110 могут быть аккуратно расположены под элементом 50 крыши, способствуя сливу дождевой воды и прочих жидкостей. В дополнение к этому вырезные элементы 110 могут обеспечить средства для слива краски в процессе электростатической окраски (e-coating) и после него, а также в других процессах окраски, в которых применяют краску и другие покрытия для элемента 50 крыши, балки 100 крыши и других компонентов транспортного средства, находящихся вблизи элемента 50 и балки 100 крыши.

Следует понимать, что любые описанные процессы или шаги в составе описанных процессов могут быть объединены с другими процессами или шагами для формирования структур в рамках сущности настоящего изобретения. Примерные конструкции и процессы, изложенные здесь, приведены лишь для наглядности и не должны рассматриваться как ограничения.

Следует понимать, что можно выполнить различные вариации и модификации вышеуказанных конструкций без отклонения от сущности настоящего изобретения, а также что принципы и сущность изобретения определены следующей формулой изобретения, если не указано иное.

Реферат

Изобретение относится к сборочному узлу транспортного средства. Узел включает балку крыши, содержащую по существу полый элемент, имеющий продольную ось, поперечную ось и наружную поверхность, искривленную в результате процесса гибки с вытяжкой в направлении поперечной оси. Наружная поверхность работает по существу на растяжение, имеет плоский вытянутый элемент и множество вырезных элементов, выполненных на указанном элементе для уменьшения напряжения, возникающего в результате процесса гибки с вытяжкой. Обеспечивается снижение напряжения в сборочных узлах и компонентах кузова транспортного средства, получаемых в процессе гибки. 3 з.п. ф-лы, 6 ил.

Комментарии