Устройство для термической обработки, способ термической обработки для стальной обрабатываемой детали и способ горячей гибки для стальной обрабатываемой детали - RU2707848C1

Код документа: RU2707848C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству для термической обработки, к способу термической обработки для стальной обрабатываемой детали и к способу горячей гибки для стальной обрабатываемой детали.

УРОВЕНЬ ТЕХНИКИ

[0002] Известна технология трехмерной горячей гибки и закалки (3DQ) для изгиба стальной трубы в желаемую форму и закалки желаемого места для увеличения прочности стальной трубы. Такая технология раскрыта в международных патентных заявках (WO) №№ 2006/093006, 2010/050460 и 2011/007810.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0003] Японская выложенная патентная заявка (JP-A) № 2011-089150 раскрывает технологию, в которой для того, чтобы подавить образование оксидной окалины на поверхности стальной обрабатываемой детали, инертный газ или восстанавливающий газ (упоминаемый далее просто как «газ») обдувает стальную обрабатываемую деталь, которая была нагрета до высокой температуры с использованием нагревательной катушки устройства 3DQ. В этой технологии газ обдувает стальную обрабатываемую деталь перед нагревательной катушкой в направлении подачи детали таким образом, чтобы он покрывал всю периферию стальной обрабатываемой детали. Однако, часть газа, покрывающего периферию стальной обрабатываемой детали, склонна рассеиваться от стальной обрабатываемой детали до того, как она достигнет нагревательной катушки. Таким образом, существует потребность в усовершенствовании технологии для подавления образования окалины на поверхности стальной обрабатываемой детали.

[0004] С учетом вышеупомянутых обстоятельств задачей настоящего раскрытия является предложить устройство для термической обработки, способ термической обработки для стальной обрабатываемой детали и способ горячей гибки для стальной обрабатываемой детали, с помощью которых формирование оксидов на поверхности обрабатываемой детали во время термической обработки может быть подавлено.

РЕШЕНИЕ ПРОБЛЕМЫ

[0005] Устройство для термической обработки в соответствии с одним аспектом настоящего изобретения включает в себя: устройство подачи, которое подает термически обрабатываемую деталь далее в направлении подачи вдоль линии прохождения (пути) термически обрабатываемой детали; нагревательное устройство, которое включает в себя нагревательную катушку, расположенную после устройства подачи в направлении подачи детали и окружающую линию прохождения; охлаждающее устройство, которое расположено рядом с нагревательной катушкой после нее в направлении подачи детали, и которое окружает линию прохождения; а также устройство подачи газа, которое расположено перед нагревательной катушкой в направлении подачи детали, непосредственно соединено с нагревательной катушкой, окружает линию прохождения и включает в себя множество газовых отделений, образуемых путем внутреннего разделения устройства подачи газа в направлении подачи детали.

[0006] Устройство для термической обработки в соответствии с другим аспектом настоящего изобретения включает в себя: устройство подачи, которое подает термически обрабатываемую деталь далее в направлении подачи вдоль линии прохождения термически обрабатываемой детали; нагревательное устройство, которое включает в себя нагревательную катушку с двумя витками, расположенную после устройства подачи в направлении подачи детали и окружающую линию прохождения, с наполнителем, расположенным между соседними частями нагревательной катушки в направлении подачи детали таким образом, чтобы не было никаких зазоров между этими соседними частями; охлаждающее устройство, которое расположено рядом с нагревательной катушкой после нее в направлении подачи детали и окружает линию прохождения; а также устройство подачи газа, которое расположено перед нагревательной катушкой в направлении подачи детали, непосредственно соединено с нагревательной катушкой и окружает линию прохождения.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0007] В соответствии с вышеперечисленными аспектами настоящее изобретение способно обеспечить устройство для термической обработки, способ термической обработки для стальной обрабатываемой детали и способ горячей гибки для стальной обрабатываемой детали, с помощью которых формирование оксидов (окалины) на поверхности термически обрабатываемой детали (такой как стальная обрабатываемая деталь) во время термической обработки может быть подавлено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

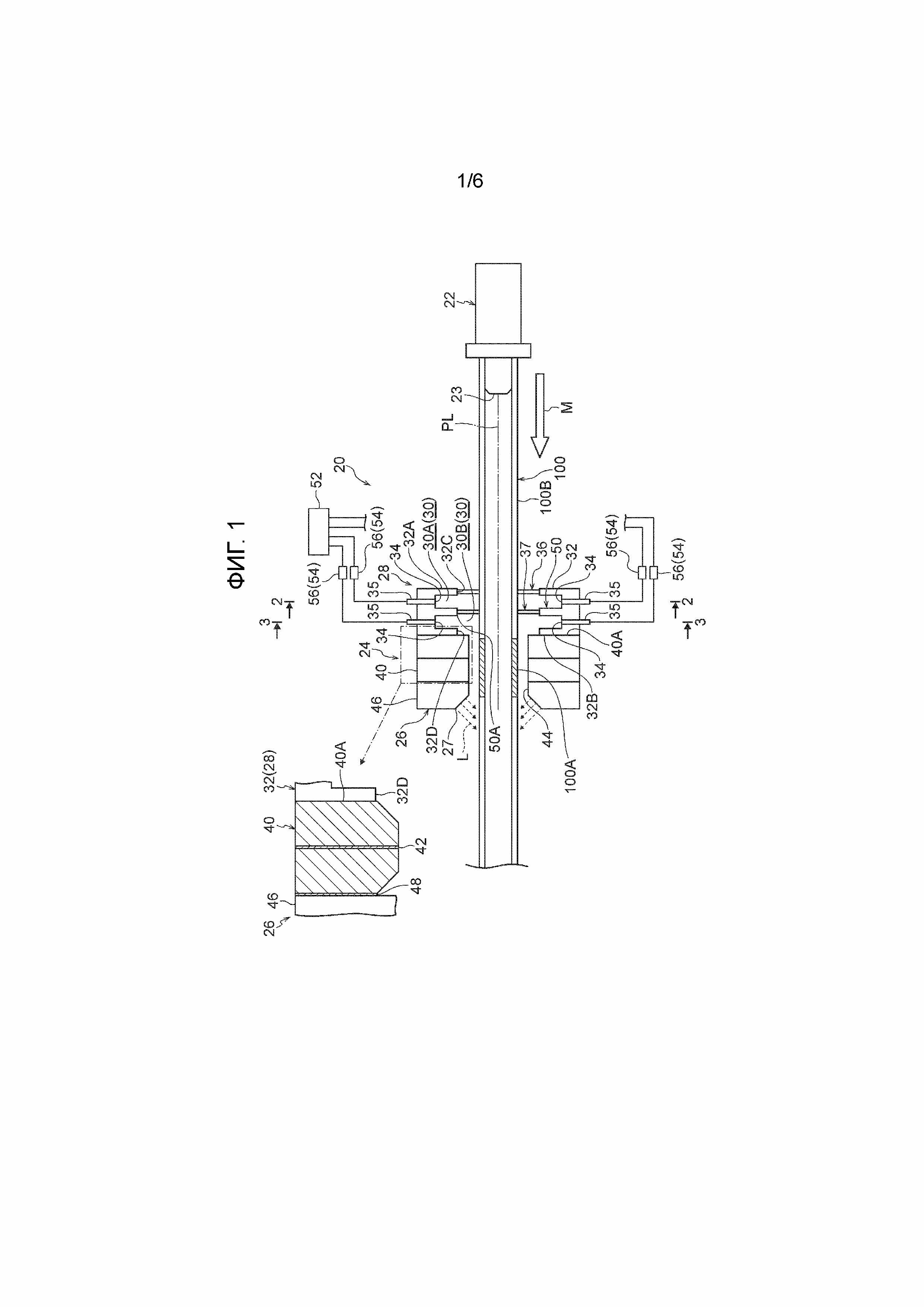

[0008] Фиг. 1 представляет собой частично увеличенную схематическую пояснительную диаграмму, иллюстрирующую соответствующие части устройства для термической обработки первого примерного варианта осуществления настоящего изобретения.

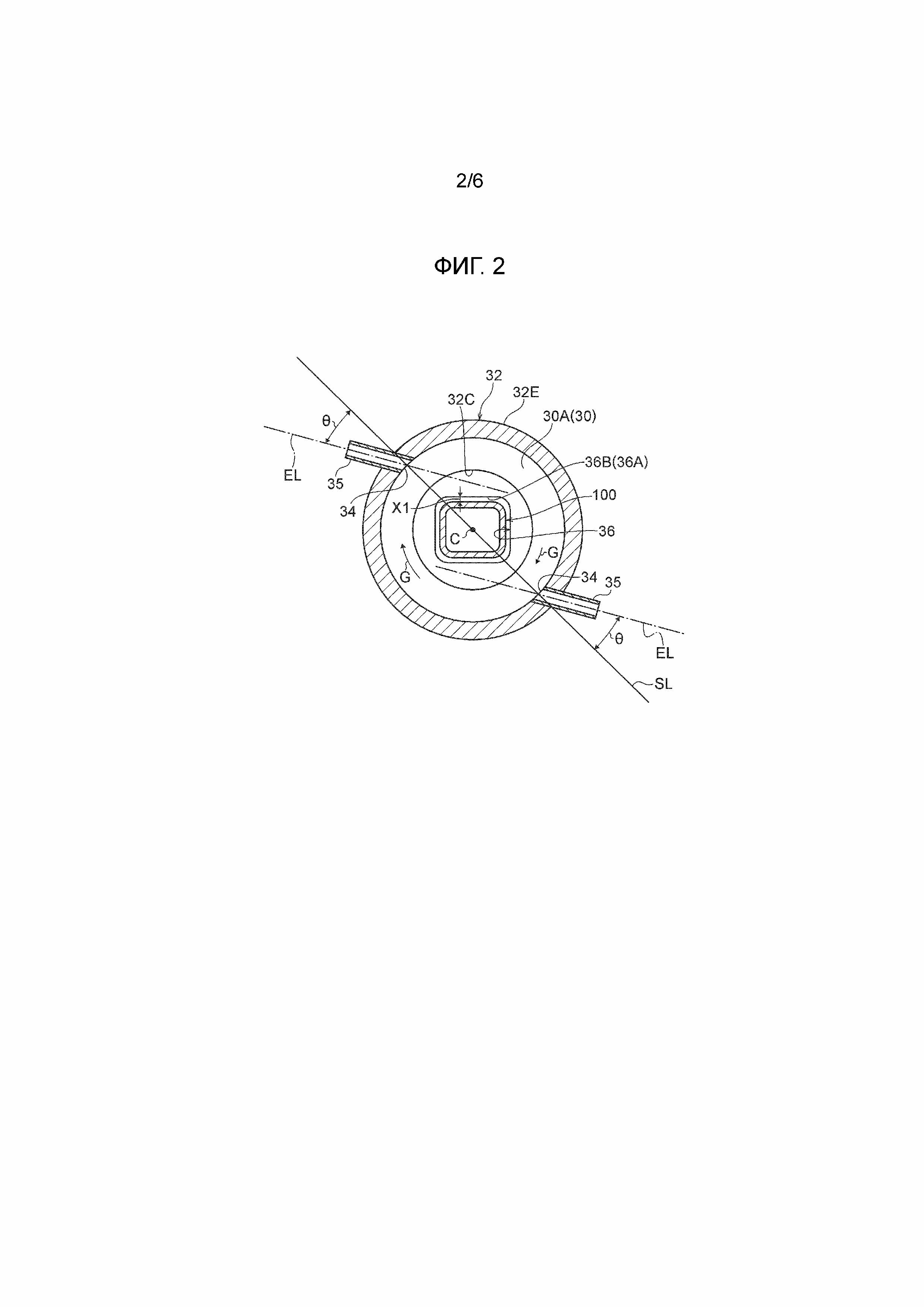

Фиг. 2 представляет собой сечение вдоль линии 2-2, изображенной на Фиг. 1.

Фиг. 3 представляет собой сечение вдоль линии 3-3, изображенной на Фиг. 1.

Фиг. 4 представляет собой вид в перспективе, иллюстрирующий нагревательную катушку, используемую в устройстве для термической обработки, показанном на Фиг. 1.

Фиг. 5 представляет собой схематическую пояснительную диаграмму, иллюстрирующую соответствующие части одного модифицированного примера устройства для термической обработки первого примерного варианта осуществления.

Фиг. 6 представляет собой схематическую пояснительную диаграмму, иллюстрирующую соответствующие части устройства для термической обработки второго примерного варианта осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0009] Далее следует объяснение устройства для термической обработки и способа термической обработки для стальной обрабатываемой детали в соответствии с первым примерным вариантом осуществления настоящего изобретения со ссылками на Фиг. 1-5.

[0010] Следующее объяснение использует пример, в котором стальная обрабатываемая деталь 100, служащая примером термически обрабатываемой детали по настоящему изобретению, сконфигурирована как стальная труба с прямоугольным профилем сечения, как проиллюстрировано на Фиг. 2 и Фиг. 3. Однако настоящее изобретение не ограничивается этим. Стальная обрабатываемая деталь 100 по настоящему изобретению может представлять собой полый элемент с закрытым профилем сечения или неполый элемент (например, сплошной элемент).

Стальная обрабатываемая деталь 100 может иметь любой профиль сечения. Например, профиль сечения стальной обрабатываемой детали 100 может быть круглым, прямоугольным, квадратным, многоугольным, по существу прямоугольным с утопленными бороздками на его сторонах (утопленная форма с бороздкой вдоль одной поверхности, двутавровая форма с бороздками вдоль двух противоположных поверхностей, или форма с бороздками вдоль всех поверхностей), или может иметь вид нерегулярного многоугольника с различными углами в каждой вершине (например, четырехугольника с углами 87°, 88°, 91° и 94° в его соответствующих вершинах).

[0011] Устройство 20 для термической обработки

Как проиллюстрировано на Фиг. 1, устройство 20 для термической обработки настоящего примерного варианта осуществления включает в себя устройство 22 подачи детали, нагревательное устройство 24, охлаждающее устройство 26 и устройство 28 подачи газа.

[0012] Устройство 22 подачи детали

Как проиллюстрировано на Фиг. 1, устройство 22 подачи является устройством для подачи стальной обрабатываемой детали 100 в направлении подачи вдоль линии прохождения PL стальной обрабатываемой детали 100. Следует отметить, что на Фиг. 1 направление подачи стальной обрабатываемой детали 100 (упоминаемое далее как «направление подачи обрабатываемой детали») обозначено стрелкой M.

[0013] Устройство 22 подачи настоящего примерного варианта осуществления включает в себя зажим 23, который удерживает стальную обрабатываемую деталь 100, а также робота, не показанного на чертежах, который перемещает зажим 23 в направлении подачи обрабатываемой детали. В устройстве 22 подачи зажим 23 удерживает задний конец стальной обрабатываемой детали 100, и в этом состоянии робот перемещает зажим 23 в направлении подачи обрабатываемой детали. Стальная обрабатываемая деталь 100 таким образом перемещается от входной стороны к выходной стороне в направлении подачи обрабатываемой детали.

[0014] Следует отметить, что в настоящем примерном варианте осуществления устройство 22 подачи включает в себя зажим 23 и робота. Однако устройство 22 подачи по настоящему изобретению не ограничивается такой конфигурацией. Например, устройство 22 подачи может включать в себя шариковую винтовую пару и источник привода, служащий двигателем, для подачи стальной обрабатываемой детали 100 в направлении подачи обрабатываемой детали. Устройство подачи по настоящему изобретению может также использовать известное устройство для подачи стальной обрабатываемой детали, если оно способно подавать стальную обрабатываемую деталь 100 в направлении подачи.

[0015] Нагревательное устройство 24

Как проиллюстрировано на Фиг. 1, нагревательное устройство 24 расположено на линии прохождения PL после устройства 22 подачи в направлении подачи обрабатываемой детали. Нагревательное устройство 24 является устройством, которое нагревает стальную обрабатываемую деталь 100, которая подается устройством 22 подачи. В следующем объяснении часть стальной обрабатываемой детали 100, нагреваемая нагревательным устройством 24, упоминается как высокотемпературная часть 100A.

[0016] Нагревательное устройство 24 включает в себя нагревательную катушку 40, расположенную вокруг линии прохождения PL. Нагревательная катушка 40 располагается вокруг стальной обрабатываемой детали 100 на некотором предопределенном расстоянии от внешней периферийной поверхности 100B стальной обрабатываемой детали 100.

[0017] Как проиллюстрировано на Фиг. 4, нагревательная катушка 40 имеет два витка. Наполнитель 42 располагается между соседними частями нагревательной катушки 40 в направлении подачи обрабатываемой детали так, чтобы не оставлять зазоров. Наполнитель 42 блокирует утечку газа из внутренней части нагревательной катушки 40.

Наполнитель 42 настоящего примерного варианта осуществления состоит из материала с изолирующими свойствами (а именно, является изолятором).

[0018] Охлаждающее устройство 26

Как проиллюстрировано на Фиг. 1, охлаждающее устройство 26 располагается на линии прохождения PL рядом с нагревательной катушкой 40 после нее в направлении подачи обрабатываемой детали. Охлаждающее устройство 26 является устройством, которое быстро охлаждает высокотемпературную часть 100A за счет обдува охлаждающей средой внешней периферийной поверхности 100B стальной обрабатываемой детали 100.

[0019] Охлаждающее устройство 26 включает в себя корпус 46 на линии прохождения PL, включающий в себя отверстие 44, через которое проходит стальная обрабатываемая деталь 100. Охлаждающее устройство 26 также включает в себя множество сопел 27 вокруг отверстия 44 корпуса 46, окружающих линию прохождения PL. Сопла 27 охлаждающего устройства 26 окружают стальную обрабатываемую деталь 100 на некотором предопределенном расстоянии от внешней периферийной поверхности 100B стальной обрабатываемой детали 100. Одним примером охлаждающей среды, распыляемой из сопел 27, является охлаждающая вода L, распыляемая на высокотемпературную часть 100A стальной обрабатываемой детали 100 и быстро охлаждающая высокотемпературную часть 100A. Быстрое охлаждение высокотемпературной части 100A стальной обрабатываемой детали 100 охлаждающим устройством 26 закаляет высокотемпературную часть 100A стальной обрабатываемой детали 100, формируя структуру стали, содержащую мартенсит.

[0020] В настоящем примерном варианте осуществления наполнитель 48 располагается между поверхностью 40A нагревательной катушки 40 (с ее выходной стороны в направлении подачи обрабатываемой детали) и корпусом 46 охлаждающего устройства 26 таким образом, чтобы обеспечить отсутствие каких-либо зазоров. Другими словами, наполнитель 48 полностью заполняет зазор между корпусом 46 и поверхностью 40A нагревательной катушки 40. Это предотвращает утечку газа из нагревательной катушки 40 в отверстие 44 охлаждающего устройства 26. В качестве наполнителя 48 предпочтительно используется материал с изолирующими свойствами. Следует отметить, что настоящее изобретение не ограничивается этим, и может использоваться, например, конфигурация, в которой корпус 46 охлаждающего устройства 26 и поверхность 40A нагревательной катушки 40 примыкают друг к другу таким образом, чтобы между ними не было никакого зазора. Альтернативно нагревательная катушка 40 может быть интегрирована с корпусом 46 охлаждающего устройства 26. Когда нет никаких зазоров между корпусом 46 охлаждающего устройства 26 и нагревательной катушкой 40, давление газа, подаваемого внутрь нагревательной катушки 40 устройством 28 подачи газа, подавляет обратный поток охлаждающей среды от охлаждающего устройства 26 к нагревательной катушке 40.

[0021] Устройство 28 подачи газа

Как проиллюстрировано на Фиг. 1, устройство 28 подачи газа расположено на линии прохождения PL перед нагревательной катушкой 40 в направлении подачи обрабатываемой детали. Устройство 28 подачи газа непосредственно соединено с нагревательной катушкой 40. Устройство 28 подачи газа окружает линию прохождения PL. Стальная обрабатываемая деталь 100 подается через устройство 28 подачи газа в направлении подачи обрабатываемой детали. Устройство 28 подачи газа является устройством, которое способно газ внутрь нагревательной катушки 40.

[0022] Устройство 28 подачи газа включает в себя газовую камеру 32, окружающую линию прохождения PL, а также множество газовых отделений 30, сформированных внутри газовой камеры 32.

[0023] Как проиллюстрировано на Фиг. 2, газовая камера 32 имеет форму цилиндра с кольцевыми выступающими стенками 32A, 32B, которые выступают в радиальном направлении внутрь на обоих концах в осевом направлении газовой камеры 32. Следует отметить, что выступающая стенка 32A установлена перед выступающей стенкой 32B в направлении подачи обрабатываемой детали. Разделительная стенка 50 формируется внутри газовой камеры 32. Разделительная стенка 50 разделяет внутренность газовой камеры 32 на множество газовых отделений 30 вдоль направления подачи обрабатываемой детали. Разделительная стенка 50 имеет сквозное отверстие 50A. Следует отметить, что стальная обрабатываемая деталь 100 подается в направлении подачи обрабатываемой детали через внутреннюю часть выступающей стенки 32A (упоминаемую далее как «входное отверстие 32C»), сквозное отверстие 50A и внутреннюю часть выступающей стенки 32B (упоминаемую далее как «выходное отверстие 32D»). А именно, линия прохождения через газовую камеру 32 формируется входным отверстием 32C, сквозным отверстием 50A и выходным отверстием 32D. В настоящем примерном варианте осуществления единственная разделительная стенка 50 предусмотрена в газовой камере 32 для того, чтобы сформировать два газовых отделения 30 внутри газовой камеры 32.

[0024] Газовая камера 32 делается из неметаллического материала, такого как смола или керамика. Поскольку газовая камера 32 делается из неметаллического материала, газовая камера 32 не вырабатывает тепло, несмотря на то, что она напрямую соединяется с нагревательной катушкой 40.

[0025] Как проиллюстрировано на Фиг. 2, газ G подается в газовые отделения 30 через отверстия 34 нагнетания газа, которые будут описаны позже, из источника 52 подачи газа, который будет описан позже. Газ G, который заполняет внутренность газовых отделений 30, подается внутрь нагревательной катушки 40 через выходное отверстие 32D газовой камеры 32. Периферия той части стальной обрабатываемой детали 100, которая нагревается нагревательным устройством 24 (высокотемпературной части 100A), таким образом может быть окутана газом. Выходное отверстие 32D газовой камеры 32 непосредственно соединяется с поверхностью 40A нагревательной катушки 40. Таким образом предотвращается просачивание газа G между газовой камерой 32 и нагревательной катушкой 40.

[0026] Газ G, подаваемый в газовые отделения 30, является неокисляющим газом. Примеры неокисляющих газов, которые могут использоваться, включают в себя инертные газы (например, диоксид углерода, аргон и азот). Следует отметить, что с точек зрения безопасности и экономичности устройства 28 подачи газа в качестве газа G предпочтительно использовать азот.

[0027] Фиг. 2 иллюстрирует сечение, перпендикулярное к линии прохождения PL, в котором газовое отделение 30 имеет круглое сечение. Следует отметить, что настоящее изобретение не ограничивается такой конфигурацией, и газовые отделения 30 могут иметь эллиптическое сечение или многоугольное сечение с шестью или более сторонами.

[0028] Кроме того, как проиллюстрировано на Фиг. 1, устройство 28 подачи газа дополнительно включает в себя отверстия 34 нагнетания газа, которые подают газ G из источника 52 подачи газа в газовые отделения 30, а также регулирующий механизм 54, который регулирует давление газа, подаваемого в каждое из газовых отделений 30.

[0029] Отверстия 34 для нагнетания газа

Множество отверстий 34 нагнетания газа предусматривается в каждом из газовых отделений 30. В частности, множество отверстий 34 нагнетания газа предусматривается в первом газовом отделении 30A в направлении подачи обрабатываемой детали, и множество отверстий 34 нагнетания газа предусматривается во втором газовом отделении 30B в направлении подачи обрабатываемой детали.

[0030] В настоящем примерном варианте осуществления каждое отверстие 34 нагнетания газа выполнено в форме сопла 35 трубчатой формы, которое проходит через периферийную стенку 32E газовой камеры 32. Передний конец сопла 35 является по существу компланарным с внутренней поверхностью периферийной стенки 32E, а отверстие 34 нагнетания газа выполнено в виде отверстия в переднем конце. Задний конец каждого сопла 35 соединяется с источником 52 подачи газа посредством газовой трубы.

[0031] Как проиллюстрировано на Фиг. 2 и Фиг. 3, если смотреть на сечение, перпендикулярное к линии прохождения PL, угол θ между прямой линией SL, соединяющей центр C нагревательной катушки 40 и любое отверстие 34 нагнетания газа, и направлением, в котором газ G выходит из отверстия 34 нагнетания газа (упоминаемым далее как «направление нагнетания газа»), находится в диапазоне от 5° до 45°. А именно, направление нагнетания газа устанавливается таким образом, чтобы угол θ находился в диапазоне от 5° до 45° относительно направления к центру C.

[0032] Кроме того, в одном газовом отделении 30 каждое из множества отверстий 34 нагнетания газа впрыскивает газ в том же самом направлении относительно периферийного направления газовой камеры 32. Другими словами, в одном газовом отделении 30 множество отверстий 34 нагнетания газа располагаются так, что они обращены в одном и том же направлении относительно периферийного направления газовой камеры 32.

[0033] Предпочтительно в каждом газовом отделении 30 каждое отверстие 34 нагнетания газа имеет тот же самый угол θ.

[0034] Предпочтительно в каждом газовом отделении 30 все отверстия 34 нагнетания газа расположены на равных расстояниях друг от друга вокруг периферийного направления газовой камеры 32.

[0035] Кроме того, направление каждого отверстия 34 нагнетания газа (угол θ относительно направления к центру C) может различаться между соответствующими газовыми отделениями 30, или может быть одним и тем же в каждом газовом отделении 30. Кроме того, положения прикрепления соответствующих сопел 35 могут различаться между соответствующими газовыми отделениями 30, или могут быть одинаковыми в каждом газовом отделении 30. В настоящем примерном варианте осуществления, как проиллюстрировано на Фиг. 2 и Фиг. 3, положения прикрепления соответствующих сопел 35 различаются между соответствующими газовыми отделениями 30.

[0036] Регулирующий механизм 54

Регулирующий механизм 54 располагается на газовых трубах, соединяющих источник 52 подачи газа с отверстиями 34 нагнетания газа. Регулирующий механизм 54 включает в себя клапаны 56 регулятора скорости потока, предусмотренные на каждой из соответствующих газовых труб, соединяющих источник 52 подачи газа с отверстиями 34 нагнетания газа. Регулирование клапанов 56 регулятора скорости потока позволяет регулировать давление газа, подаваемого в каждое из газовых отделений 30. Следует отметить, что регулирующий механизм настоящего изобретения не ограничивается этой конфигурацией, и, например, регулирование давления газа, подаваемого в каждое из газовых отделений 30, может осуществляться путем регулировки диаметра или длины соответствующих газовых труб, или соответствующие сопла 35 могут быть заменены на сопла, которые впрыскивают газ при различных давлениях.

[0037] Как проиллюстрировано на Фиг. 1, устройство 28 подачи газа включает в себя эластичный герметизирующий элемент 36, присоединенный к краю выходного отверстия 32D (выступающей стенки 32A) газовой камеры 32, а также включает в себя эластичный герметизирующий элемент 37, присоединенный к краю сквозного отверстия 50A в разделительной стенке 50. Эластичные герметизирующие элементы 36, 37 соответственно формируются со сквозными отверстиями 36A, 37A, через которые проходит стальная обрабатываемая деталь 100. Формы сквозных отверстий 36A, 37A соответствуют профилю сечения стальной обрабатываемой детали 100. Размеры сквозных отверстий 36A, 37A являются такими, что когда стальная обрабатываемая деталь 100 проходит через соответствующие сквозные отверстия 36A, 37A, расстояния X1, X2 от стенок 36B, 37B соответствующих сквозных отверстий 36A, 37A до внешней периферийной поверхности 100B стальной обрабатываемой детали 100 (другими словами, зазоры между сквозными отверстиями 36A, 37A и стальной обрабатываемой деталью 100) составляют либо 0 мм (то есть без зазоров), либо не больше чем 1 мм. Эластичный герметизирующий элемент 36 подавляет попадание атмосферного кислорода в газовые отделения 30 через входное отверстие 32C газовой камеры 32. Эластичный герметизирующий элемент 37 подавляет перемещение газа из газового отделения 30A в газовое отделение 30B.

[0038] Материалы эластичных герметизирующих элементов 36, 37 особенно не ограничиваются. Однако вязкоупругий материал, такой как резина, является предпочтительным, поскольку он не повреждает внешнюю периферийную поверхность 100B стальной обрабатываемой детали 100.

[0039] Далее дается объяснение способа термической обработки для стальной обрабатываемой детали 100 настоящего примерного варианта осуществления. Следует отметить, что в настоящем примерном варианте осуществления дается объяснение способа выполнения термической обработки (закалки) стальной обрабатываемой детали 100 с использованием устройства 20 для термической обработки.

[0040] Процесс подачи

Сначала устройство 22 подачи используется для подачи стальной обрабатываемой детали 100 вдоль линии прохождения PL к устройству 28 подачи газа, расположенному после устройства 22 подачи в направлении подачи обрабатываемой детали.

[0041] Процесс подачи газа

Затем устройство 28 подачи газа приводится в действие для того, чтобы подавать неокисляющий газ G в каждое газовое отделение 30, заполняя тем самым газовые отделения 30 газом G. Периферия стальной обрабатываемой детали 100, проходящей через газовые отделения 30, окутывается таким образом газом G, и стальная обрабатываемая деталь 100 подается внутрь нагревательной катушки 40 в окутанном газом G состоянии.

[0042] Давление газа, подаваемого в газовые отделения 30 через регулирующий механизм 54, является положительным давлением, т.е. выше атмосферного. Это предотвращает попадание внешней атмосферы в газовую камеру 32. Кроме того, давление газа является более низким в газовом отделении 30A, являющемся первым в направлении подачи обрабатываемой детали, чем в газовом отделении 30B, расположенном после него в направлении подачи обрабатываемой детали. Такая конфигурация предотвращает попадание внешней относительно газовой камеры 32 атмосферы в случае ее попадания в газовое отделение 30A от дальнейшего ее попадания в газовое отделение 30B.

[0043] Когда это выполнено, линии EL направлений потока газа из соответствующих отверстий 34 нагнетания газа не пересекаются со стальной обрабатываемой деталью 100, проходящей через газовые отделения 30.

[0044] Процесс нагревания

Затем нагревательная катушка 40 нагревательного устройства 24 нагревает стальную обрабатываемую деталь 100, окутанную газом G, до температуры не ниже точки Ac3.

[0045] Процесс охлаждения

Затем охлаждающее устройство 26 наносит охлаждающую воду на высокотемпературную часть 100A стальной обрабатываемой детали 100, нагретую нагревательной катушкой 40, для того, чтобы быстро охладить высокотемпературную часть 100A. Высокотемпературная часть 100A стальной обрабатываемой детали 100 таким образом закаляется для того, чтобы сформировать содержащую мартенсит структуру стали.

[0046] Далее следует объяснение работы и выгодных эффектов настоящего примерного варианта осуществления.

В устройстве 20 для термической обработки нагревательная катушка 40 и устройство 28 подачи газа непосредственно соединены друг с другом. Соответственно, по сравнению с устройством для термической обработки, в котором имеется зазор между нагревательной катушкой 40 и устройством 28 подачи газа, попадание внутрь нагревательной катушки 40 газа, отличающегося от газа G (например, атмосферного кислорода) может быть предотвращено. Поверхность стальной обрабатываемой детали 100 таким образом предохраняется от окисления (которое формирует окалину). Кроме того, поскольку нагревательная катушка 40 и устройство 28 подачи газа непосредственно соединены друг с другом, предотвращается смешивание атмосферного кислорода с газом G, который окутывает периферию стальной обрабатываемой детали 100 в устройстве 28 подачи газа. До настоящего времени скорость подачи газа устанавливалась высокой для того, чтобы снизить долю кислорода, смешивающегося с газом G, который окутывает периферию стальной обрабатываемой детали 100. Однако настоящий примерный вариант осуществления позволяет уменьшить количество подаваемого газа. Это позволяет уменьшить затраты на производство стальной обрабатываемой детали 100.

[0047] В устройстве 20 для термической обработки нагревательная катушка 40 включает в себя два витка. Зазоры в первом и втором витках катушки располагаются так, чтобы они были смещены друг относительно друга в периферийном направлении, что позволяет подавить неравномерный нагрев в периферийном направлении стальной обрабатываемой детали 100. Наполнитель 42 располагается между соседними частями нагревательной катушки 40 в направлении подачи обрабатываемой детали так, чтобы не оставлять зазоров. Это позволяет предотвратить утечку газа G из нагревательной катушки 40 и попадание газа, отличающегося от газа G, внутрь нагревательной катушки 40.

[0048] Кроме того, в устройстве 20 для термической обработки отверстия 34 нагнетания газа предусматриваются для каждого из газовых отделений 30 газовой камеры 32. Соответственно, устройство 20 для термической обработки обладает большей способностью подавлять попадание атмосферного кислорода через входное отверстие 32C газовой камеры 32 вместе со стальной обрабатываемой деталью 100 внутрь нагревательной катушки 40, чем, например, конфигурация, в которой отверстия 34 нагнетания газа предусмотрены только в одном газовом отделении 30. В частности, благодаря перепаду давления газ G, подаваемый в газовое отделение 30A, выходит наружу через сквозное отверстие 36A эластичного герметизирующего элемента 36. Соответственно, атмосферный кислород не может войти в газовое отделение 30A через зазор между сквозным отверстием 36A и стальной обрабатываемой деталью 100. Большая часть газа G, подаваемого в газовое отделение 30B, течет внутрь нагревательной катушки 40 благодаря перепаду давления, в то время как часть газа G течет к газовому отделению 30A. Соответственно, атмосферный кислород не может легко смешаться с газом G, окутывающим внешнюю периферию стальной обрабатываемой детали 100 в газовом отделении 30B.

[0049] Кроме того, в устройстве 20 для термической обработки множество отверстий 34 нагнетания газа предусматривается в одном газовом отделении 30. Соответственно, газ G может более легко окутывать периферию стальной обрабатываемой детали 100, чем, например, в той конфигурации, в которой единственное газовое отделение 30 снабжено единственным отверстием 34 нагнетания газа. В частности, каждое из газовых отделений 30 имеет круглое сечение, перпендикулярное к линии прохождения PL, и в единственном газовом отделении 30 множество отверстий 34 нагнетания газа расположены в одном и том же направлении относительно периферийного направления, позволяя тем самым газу G создавать вихревой поток с центром на стальной обрабатываемой детали 100 (поток в одном направлении) в газовых отделениях 30. Это позволяет газу G более легко окутывать периферию стальной обрабатываемой детали 100.

[0050] В сечении, перпендикулярном к линии прохождения PL, угол θ между каждой прямой линией SL, соединяющей центр нагревательной катушки и отверстие для нагнетания газа, и направлением нагнетания газа, находится внутри диапазона от 5° до 45°. Таким образом становится легче создать вихревой поток газа G в газовых отделениях 30, чем в конфигурации, в которой, например, угол θ не находится в вышеупомянутом диапазоне. Газ G может таким образом окутывать периферию стальной обрабатываемой детали 100 более легко и в течение более длительного времени.

[0051] Линия EL направления потока газа из каждого отверстия 34 нагнетания газа не пересекается со стальной обрабатываемой деталью 100, проходящей через газовые отделения 30. Соответственно, введенный газ G не сталкивается со стальной обрабатываемой деталью 100 по сравнению с конфигурацией, в которой, например, линии EL и стальная обрабатываемая деталь 100 пересекаются. Это позволяет подавить турбулентность в потоке газа G в газовых отделениях 30.

[0052] Кроме того, устройство 28 подачи газа включает в себя регулирующий механизм 54, который регулирует давление газа, подаваемого в каждое газовое отделение 30. Давление в газовом отделении 30A является положительным, что предотвращает вход газа G в газовое отделение 30A со стороны входного отверстия газовой камеры 32. Кроме того, регулирующий механизм 54 поддерживает в газовом отделении 30A более низкое давление, чем в газовом отделении 30B, поддерживая тем самым герметизацию газового отделения 30B. Таким образом предотвращается попадание газа G внутрь нагревательной катушки 40 со стороны входного отверстия газовой камеры 32 через газовое отделение 30A и газовое отделение 30B.

[0053] В устройстве 20 для термической обработки эластичный герметизирующий элемент 36 присоединяется к краю входного отверстия 32C газовой камеры 32, позволяя тем самым уменьшить количество газа G, вытекающего из устройства через газовое отделение 30A, по сравнению с конфигурациями, в которых, например, эластичный герметизирующий элемент 36 отсутствует.

[0054] Присоединение эластичного герметизирующего элемента 37 к краю сквозного отверстия 50A разделительной стенки 50 обеспечивает более качественное предотвращение смешивания газа G между газовым отделением 30B и газовым отделением 30A, чем в конфигурациях, в которых, например, эластичный герметизирующий элемент 37 отсутствует. Кроме того, количество газа, который вытекает из газового отделения 30B в газовое отделение 30A, уменьшается, позволяя сделать приоритетным поток газа G к нагревательной катушке 40 внутри газового отделения 30B.

[0055] Стальная обрабатываемая деталь 100, термообработанная с использованием устройства 20 для термической обработки по настоящему изобретению, не имеет поверхностной окалины, а если и имеет, то ее толщина составляет не больше чем 1 мкм, и доля FeO, содержащегося в такой окалине, составляет по меньшей мере 90%, со структурой стали, содержащей мартенсит.

[0056] Такая окалина может быть измерена с использованием прибора PBL3080 производства компании Nihon Parkerizing Co., Ltd. Когда химическая конверсионная обработка с использованием жидкости для обработки выполняется в течение 120 с при стандартных условиях, и рентгенографический анализ поверхности выполняется после этой химической конверсионной обработки, полная рентгеновская интенсивность FeO, Fe3O4 и Fe2O3 составляет не более 0,05 относительно полной рентгеновской интенсивности фосфофиллита и гопеита. Соответственно, закаленная сталь, произведенная с использованием устройства и способа производства по настоящему изобретению, эффективно подавляет образование толстой окалины, ухудшающей способность к покрытию, и за счет этого имеет улучшенное состояние поверхности и улучшенную способность к покрытию.

[0057] Кроме того, способность к покрытию и коррозионная стойкость стальной обрабатываемой детали 100 могут быть улучшены, обеспечивая тем самым коррозионную стойкость, требуемую для автомобильных компонентов, и способствуя значительному улучшению качества автомобилей.

[0058] Кроме того, настоящее изобретение способно заметно уменьшать количество газа, используемого при обработке, позволяя улучшить тем самым производственные условия.

[0059] Далее следует объяснение устройства для термической обработки и способа горячей гибки для стальной обрабатываемой детали во втором примерном варианте осуществления настоящего изобретения со ссылкой на Фиг. 6. Следует отметить, что детали, подобные деталям первого примерного варианта осуществления, обозначены теми же самыми ссылочными цифрами, и их объяснение опущено.

[0060] Устройство 60 для термической обработки

Как проиллюстрировано на Фиг. 6, устройство 60 для термической обработки настоящего примерного варианта осуществления включает в себя изгибающее устройство 62 в дополнение к конфигурации устройства 20 для термической обработки первого примерного варианта осуществления. Следует отметить, что устройство 60 для термической обработки упоминается также как устройство 3DQ.

[0061] Изгибающее устройство 62

Как проиллюстрировано на Фиг. 6, изгибающее устройство 62 включает в себя позиционирующее устройство 64 с роботом 66. Изгибающее устройство 62 является устройством, которое изгибает стальную обрабатываемую деталь 100 в ее высокотемпературной части 100A путем приложения изгибающего момента к стальной обрабатываемой детали 100 между нагревательной катушкой 40 и охлаждающим устройством 26.

Позиционирующее устройство 64 располагается перед устройством 28 подачи газа в направлении подачи обрабатываемой детали. Позиционирующее устройство 64 перемещает стальную обрабатываемую деталь 100 в направлении ее подачи, позиционируя стальную обрабатываемую деталь 100 в предопределенном положении. А именно, линия прохождения PL определяется позиционирующим устройством 64.

[0062] Позиционирующее устройство 64 конфигурируется, например, матрицами. Эти матрицы включают в себя по меньшей мере одну пару роликов, которые способны поддерживать стальную обрабатываемую деталь 100 по мере ее подачи.

[0063] Робот 66 является промышленным роботом с шарнирными сочленениями. Робот 66 включает в себя захват 68, который удерживает передний конец стальной обрабатываемой детали 100.

[0064] Далее дается объяснение способа горячей гибки стальной обрабатываемой детали 100, использующего устройство 60 для термической обработки настоящего примерного варианта осуществления. Следует отметить, что за исключением процесса изгиба способ изгиба стальной обрабатываемой детали 100 настоящего примерного варианта осуществления подобен способу термической обработки для стальной обрабатываемой детали в первом примерном варианте осуществления, и таким образом его объяснение опускается.

[0065] Процесс изгиба

В процессе изгиба изгибающее устройство 62 используется для приложения изгибающего момента к стальной обрабатываемой детали 100 между нагревательной катушкой 40 и охлаждающим устройством 26 для того, чтобы деформировать стальную обрабатываемую деталь 100 изгибом. В частности, часть стальной обрабатываемой детали 100 между нагревательной катушкой 40 и охлаждающим устройством 26 образует высокотемпературную часть 100A. Высокотемпературная часть 100A стальной обрабатываемой детали 100 деформируется (путем деформации изгиба или деформации сдвига) при прикладывании изгибающего момента к высокотемпературной части 100A. Изогнутая высокотемпературная часть 100A затем быстро охлаждается и упрочняется охлаждающим устройством 26.

[0066] Далее следует объяснение работы и выгодных эффектов настоящего примерного варианта осуществления. Следует отметить, что объяснение работы и выгодных эффектов, аналогичное первому примерному варианту осуществления будет опущено.

Устройство 60 для термической обработки настоящего примерного варианта осуществления включает в себя изгибающее устройство 62, позволяющее изгибать стальную обрабатываемую деталь 100 в желаемую форму.

[0067] Следует отметить, что во втором примерном варианте осуществления изгибающее устройство 62 включает в себя позиционирующее устройство 64 и робота 66. Однако настоящее изобретение не ограничивается такой конфигурацией. Например, вместо робота 66 изгибающее устройство 62 может включать в себя подвижные роликовые матрицы, которые расположены после охлаждающего устройства 26 в направлении подачи обрабатываемой детали и которые способны изменять угол и положение по желанию.

[0068] В описанном выше примерном варианте осуществления множество газовых отделений 30 предусматривается в газовой камере 32 устройства 28 подачи газа вдоль направления подачи обрабатываемой детали. Однако настоящее изобретение не ограничивается такой конфигурацией. Например, возможна такая конфигурация, в которой только одно газовое отделение 30 предусматривается в газовой камере 32 (см. Фиг. 5). Альтернативно три или более газовых отделений 30 могут быть предусмотрены в газовой камере 32. Когда общее количество газовых отделений 30 равно n, скорость подачи газа в первое газовое отделение 30 в направлении подачи обрабатываемой детали равна V1, и скорости подачи газа в последующие газовые отделения 30 равны V2,... Vn, скорости подачи газа предпочтительно соотносятся как V1 ≤ V2 ≤... ≤ Vn. Такая конфигурация позволяет поддерживать общее количество газа, подаваемого устройством 28 подачи газа, на низком уровне, а также позволяет эффективно подавлять образование окалины на поверхности стальной обрабатываемой детали 100.

Кроме того, когда общее количество газовых отделений 30 равно n, давление в первом газовом отделении 30 в направлении подачи обрабатываемой детали равно P1, давления в последующих газовых отделениях 30 равны P2,... Pn, и давление внешнего воздуха (атмосферное давление) равно P0, давления в каждом из газовых отделений 30 предпочтительно соотносятся как P0 ≤ P1 ≤ P2 ≤... ≤ Pn. Такая конфигурация позволяет поддерживать общее количество газа, подаваемого устройством 28 подачи газа, на низком уровне, а также позволяет эффективно подавлять образование окалины на поверхности стальной обрабатываемой детали 100.

[0069] В описанных выше примерных вариантах осуществления нагревательная катушка 40 включает в себя два витка. Однако настоящее изобретение не ограничивается такой конфигурацией. Например, нагревательная катушка 40 может иметь единственный виток, или нагревательная катушка 40 может иметь три или более витков. Однако самым предпочтительным количеством витков нагревательной катушки является два. У этого есть две причины. Во-первых, при увеличении количества витков нагревательной катушки длина высокотемпературной части 100A увеличится, что уменьшит точность изгиба. Во-вторых, если нагревательная катушка будет иметь только один виток, неравномерное нагревание станет неизбежным из-за зазора в катушке в периферийном направлении.

[0070] Кроме того, в описанных выше примерных вариантах осуществления отверстия 34 нагнетания газа предусматриваются в каждом из газовых отделений 30. Однако настоящее изобретение не ограничивается такой конфигурацией. Например, возможна такая конфигурация, в которой из множества газовых отделений 30 отверстия 34 нагнетания газа предусматриваются по меньшей мере в последнем газовом отделении 30 в направлении подачи обрабатываемой детали. При обеспечении отверстий 34 нагнетания газа в газовом отделении 30B, являющемся последним в направлении подачи обрабатываемой детали, газ G вытекает из газового отделения 30B в газовое отделение 30A, более эффективно предотвращая попадание атмосферного кислорода внутрь нагревательной катушки 40, чем в тех случаях, в которых отверстия 34 нагнетания газа обеспечиваются в газовом отделении 30A, являющемся первым в направлении подачи обрабатываемой детали.

[0071] Примеры

Далее следует объяснение примеров настоящего изобретения. Настоящее изобретение не ограничивается этими примерами.

[0072] Устройство для термической обработки, включающее в себя устройство подачи, нагревательное устройство, охлаждающее устройство и устройство подачи газа, использовалось для закалки стальных обрабатываемых деталей при изменении соответствующих условий: количества газовых отделений в газовой камере; зазора между входным отверстием газовой камеры и стальной обрабатываемой деталью; угла впрыскивания неокисляющего газа; скорости подачи газа в каждое газовое отделение; и давления в каждом газовом отделении. Эти условия приведены в Таблице 1. Формирование оксидной окалины на каждой закаленной стальной обрабатываемой детали оценивалось с использованием оценочных критериев, которые будут обсуждены позже (Примеры 1-8, Сравнительные примеры 1, 2).

[0073] Следует отметить, что упомянутое выше входное отверстие газовой камеры относится к входному отверстию газовой камеры, входящей в устройство подачи газа (к сквозному отверстию в эластичном герметизирующем элементе). В этих Примерах используемое устройство подачи газа включает в себя эластичный герметизирующий элемент для уменьшения зазора между входным отверстием и стальной обрабатываемой деталью.

[0074] Стальные трубы с прямоугольным профилем поперечного сечения, имеющие ширину 36 мм, высоту 42 мм и толщину материала 2,4 мм, использовались в качестве стальных обрабатываемых деталей.

[0075] Каждая стальная труба подавалась со скоростью 20 мм/с устройством подачи. Температура нагрева стальной трубы нагревательным устройством составляла 1000°C. Охлаждающая вода распылялась на каждую стальную трубу из охлаждающего устройства со скоростью 100 л/мин, и температура охлаждающей воды была равна 17°C. N2 использовался в качестве неокисляющего газа, подаваемого устройством подачи газа.

[0076] В Сравнительном примере 1 не использовалось никакого устройства подачи газа для предотвращения образования окалины. Закаленная стальная деталь производилась без подачи неокисляющего газа, и оценивалась с использованием аналогичных критериев. Все другие условия были теми же самыми, что и в Примерах 1-8.

[0077] В Сравнительном примере 2 не использовалось никакого устройства подачи газа, и неокисляющий газ выпускался непосредственно на высокотемпературную часть стальной обрабатываемой детали через сопла подачи газа. Стальная обрабатываемая деталь была закалена таким образом и оценена с использованием аналогичных критериев. Все другие условия были теми же самыми, что и в Примерах 1-8.

[0078] Критерии оценки

A: Отсутствие оксидной окалины, которая бы легко отслаивалась от поверхности стальной обрабатываемой детали.

[0079] B: Оксидная окалина, которая легко отслаивается от поверхности стальной обрабатываемой детали, имеется на части поверхности, составляющей больше чем 10% общей нагретой площади поверхности стальной обрабатываемой детали (проверяется путем нанесения клейкой ленты на поверхность стальной обрабатываемой детали, а затем отслаивания этой клейкой ленты).

[0080] C: Оксидная окалина, которая легко отслаивается от поверхности стальной обрабатываемой детали, или оксидная окалина, которая отслаивалась во время обработки, была сформирована на части поверхности.

[0081] D: Оксидная окалина, которая легко отслаивается от поверхности стальной обрабатываемой детали, была сформирована на всей поверхности (включая те случаи, в которых часть окалины отслаивалась во время обработки).

[0082] Результаты показаны в Таблице 1.

[0083] Таблица 1

[0084] Было подтверждено, что настоящее изобретение способно эффективно подавлять окалинообразование на поверхности стальной обрабатываемой детали.

[0085] Кроме того, было подтверждено, что установка зазора во входном отверстии первой газовой камеры в направлении подачи обрабатываемой детали равным 0 мм (отсутствие зазора) или в диапазоне не больше чем 1 мм дает дополнительные выгодные эффекты.

[0086] Также было подтверждено, что эти выгодные эффекты улучшаются, когда скорости подачи газа удовлетворяют соотношению V1 ≤ V2 ≤... ≤ Vn, где скорость подачи газа в первое газовое отделение равна V1, и скорости подачи газа в последующие газовые отделения в направлении подачи обрабатываемой детали составляют V2,... Vn.

[0087] Следующие дополнения также раскрываются в связи с примерными вариантами осуществления, описанными выше.

[0088] Дополнение 1

Устройство для термической обработки, включающее в себя:

устройство подачи, которое подает термически обрабатываемую деталь в направлении подачи вдоль линии прохождения термически обрабатываемой детали;

нагревательное устройство, которое включает в себя нагревательную катушку, расположенную после устройства подачи в направлении подачи, и окружает линию прохождения;

охлаждающее устройство, которое расположено рядом с нагревательной катушкой после нее в направлении подачи и окружает линию прохождения; и

устройство подачи газа, которое расположено перед нагревательной катушкой в направлении подачи, непосредственно соединяется с нагревательной катушкой и окружает линию прохождения, и которое включает в себя множество газовых отделений, образующихся за счет внутреннего разделения устройства подачи газа в направлении подачи детали.

[0089] Дополнение 2

Устройство для термической обработки в соответствии с Дополнением 1, в котором нагревательная катушка включает в себя два витка, и наполнитель располагается между соседними частями нагревательной катушки в направлении подачи таким образом, чтобы не было никаких зазоров между этими соседними частями.

[0090] Дополнение 3

Устройство для термической обработки, включающее в себя:

устройство подачи, которое подает термически обрабатываемую деталь в направлении подачи вдоль линии прохождения термически обрабатываемой детали;

нагревательное устройство, которое включает в себя нагревательную катушку с двумя витками, расположенную после устройства подачи детали в направлении подачи детали, окружающую линию прохождения и содержащую наполнитель, расположенный между соседними частями нагревательной катушки в направлении подачи детали таким образом, чтобы не было никаких зазоров между этими соседними частями;

охлаждающее устройство, которое расположено рядом с нагревательной катушкой после нее в направлении подачи и окружает линию прохождения; и

устройство подачи газа, которое расположено перед нагревательной катушкой в направлении подачи детали, непосредственно соединяется с нагревательной катушкой и окружает линию прохождения.

[0091] Дополнение 4

Устройство для термической обработки в соответствии с Дополнением 3, в котором нагревательное устройство включает в себя множество газовых отделений, образующихся за счет внутреннего разделения нагревательного устройства в направлении подачи детали.

[0092] Дополнение 5

Устройство для термической обработки в соответствии с любым из Дополнений 1, 2 или 4, дополнительно включающее в себя отверстие для нагнетания газа внутри по меньшей мере газового отделения, являющегося последним в направлении подачи детали в устройстве подачи газа.

[0093] Дополнение 6

Устройство для термической обработки в соответствии с Дополнением 5, в котором устройство подачи газа включает в себя отверстие для нагнетания газа в каждом из газовых отделений.

[0094] Дополнение 7

Устройство для термической обработки в соответствии с любым из Дополнений 5 или 6, в котором множество отверстий для нагнетания газа предусматривается в одном из газовых отделений.

[0095] Дополнение 8

Устройство для термической обработки в соответствии с Дополнением 7, в котором:

газовые отделения имеют круглое сечение, эллиптическое сечение или многоугольное сечение с шестью или более сторонами в сечении, перпендикулярном к линии прохождения; и

внутри одного газового отделения направления нагнетания газа каждого из множества отверстий нагнетания газа занимают одно и то же положение относительно периферийного направления.

[0096] Дополнение 9

Устройство для термической обработки в соответствии с Дополнением 8, в котором на сечении, перпендикулярном к линии прохождения, угол между прямой линией, соединяющей центр нагревательной катушки и отверстием нагнетания газа, и направлением нагнетания газа находится внутри диапазона от 5° до 45°.

[0097] Дополнение 10

Устройство для термической обработки в соответствии с любым из Дополнений 7-9, в котором устройство подачи газа дополнительно включает в себя регулирующий механизм, который регулирует давление газа, подаваемого в каждое из газовых отделений.

[0098] Дополнение 11

Устройство для термической обработки в соответствии с любым из Дополнений 1-10, дополнительно содержащее эластичный герметизирующий элемент на краю отверстия, окружающего линию прохождения, предусмотренного в первой стенке устройства подачи газа в направлении подачи детали.

[0099] Дополнение 12

Устройство для термической обработки в соответствии с любым из Дополнений 1, 2 или 4-10, дополнительно содержащее эластичный герметизирующий элемент на краю отверстия, окружающего линию прохождения, предусмотренного в стенке, разделяющей множество газовых отделений устройства подачи газа.

[0100] Дополнение 13

Устройство для термической обработки в соответствии с любым из Дополнений 1-12, дополнительно содержащее устройство для изгиба, которое прикладывает изгибающий момент к термически обрабатываемой детали между нагревательной катушкой и охлаждающим устройством.

[0101] Дополнение 14

Способ термической обработки стальной обрабатываемой детали, использующий устройство для термической обработки в соответствии с любым из Дополнений 1-13, содержащий:

подачу стальной обрабатываемой детали в нагревательную катушку в таком состоянии, в котором неокисляющий газ подается в газовые отделения устройства подачи газа таким образом, что этот газ окутывает периферию стальной обрабатываемой детали, проходящей через эти газовые отделения;

нагревание стальной обрабатываемой детали нагревательным устройством; и

охлаждение горячей стальной обрабатываемой детали охлаждающим устройством.

[0102] Дополнение 15

Способ термической обработки стальной обрабатываемой детали, использующий устройство для термической обработки в соответствии с любым из Дополнений 7-10, содержащий:

подачу стальной обрабатываемой детали в нагревательную катушку в таком состоянии, в котором неокисляющий газ подается в любое из газовых отделений устройства подачи газа таким образом, что самое первое газовое отделение в направлении подачи обрабатываемой детали имеет давление выше атмосферного, и таким образом, что этот газ окутывает периферию стальной обрабатываемой детали, проходящей через эти газовые отделения;

нагревание стальной обрабатываемой детали нагревательным устройством; и

охлаждение горячей стальной обрабатываемой детали охлаждающим устройством.

[0103] Дополнение 16

Способ термической обработки стальной обрабатываемой детали в соответствии с Дополнением 15, в котором давление газа, подаваемого в одно из газовых отделений, которое является первым в направлении подачи обрабатываемой детали, является более низким, чем давление газа, подаваемого в другое из газовых отделений, которое располагается после первого в направлении подачи обрабатываемой детали.

[0104] Дополнение 17

Способ термической обработки стальной обрабатываемой детали в соответствии с Дополнением 16, в котором линия направления введения газа через отверстия нагнетания газа не пересекается со стальной обрабатываемой деталью, проходящей через газовые отделения.

[0105] Дополнение 18

Способ горячей гибки стальной обрабатываемой детали, термически обрабатываемой с использованием устройства для термической обработки в соответствии с Дополнением 13, содержащий:

подачу стальной обрабатываемой детали в нагревательную катушку в таком состоянии, в котором неокисляющий газ подается в газовые отделения устройства подачи газа таким образом, что этот газ окутывает периферию стальной обрабатываемой детали, проходящей через эти газовые отделения;

нагревание стальной обрабатываемой детали нагревательным устройством;

охлаждение горячей стальной обрабатываемой детали охлаждающим устройством; и

изгибающее деформирование термически обрабатываемой детали путем приложения устройством для изгиба изгибающего момента к термически обрабатываемой детали между нагревательной катушкой и охлаждающим устройством.

[0106] Дополнение 19

Устройство для производства закаленной стальной детали, включающее в себя:

устройство подачи стальной обрабатываемой детали в направлении ее длины;

нагревательное устройство, которое расположено в первом положении на некотором расстоянии от подаваемой стальной обрабатываемой детали, и которое нагревает стальную обрабатываемую деталь до температуры, при которой возможна закалка;

охлаждающее устройство, которое расположено во втором положении после первого положения в направлении подачи стальной обрабатываемой детали, и которое выдувает охлаждающую среду на стальную обрабатываемую деталь для ее закалки; и

предотвращающее образование окалины устройство подачи газа, которое расположено в третьем положении перед первым положением в направлении подачи стальной обрабатываемой детали и окружает периферию стальной обрабатываемой детали, в котором

предотвращающее образование окалины устройство подачи газа включает в себя камеру для неокисляющего газа, состоящую по меньшей мере из двух газовых отделений, по меньшей мере двух путей подачи неокисляющего газа, которые подают неокисляющий газ по меньшей мере в два газовых отделения, и по меньшей мере двух отверстий выброса неокисляющего газа, которые выпускают неокисляющий газ по меньшей мере в два газовых отделения, причем по меньшей мере два пути подачи неокисляющего газа и по меньшей мере два отверстия выброса неокисляющего газа конфигурируются так, чтобы выпускать неокисляющий газ в одном и том же направлении в каждом из по меньшей мере двух газовых отделений под таким углом, чтобы угол выхода неокисляющего газа из каждого отверстия выброса неокисляющего газа составлял от 5° до 45° относительно линии, соединяющей центр отверстия выброса неокисляющего газа и центр камеры для неокисляющего газа в сечении, перпендикулярном к стальной обрабатываемой детали, причем по меньшей мере два отверстия выброса неокисляющего газа располагаются вдоль периферийного направления камеры для неокисляющего газа и имеют функцию заполнения неокисляющим газом пространства на периферии той части стальной обрабатываемой детали, которая нагревается нагревательным устройством.

[0107] Дополнение 20

Устройство для производства закаленной стальной детали в соответствии с Дополнением 19, в котором предотвращающее образование окалины устройство подачи газа включает в себя уплотнение, которое блокирует первое в направлении подачи детали отверстие камеры для неокисляющего газа таким образом, что оно позволяет вход стальной обрабатываемой детали, и при этом зазор между этим уплотнением и стальной обрабатываемой деталью устанавливается в диапазоне от 0 мм до 1 мм.

[0108] Дополнение 21

Устройство для производства закаленной стальной детали в соответствии с любым из Дополнений 19 или 20, в котором отверстия выброса неокисляющего газа присоединяются так, чтобы они были ориентированы в направлении, которое не направлено на горячую часть стальной обрабатываемой детали, нагретую нагревательным устройством.

[0109] Дополнение 22

Устройство для производства закаленной стальной детали в соответствии с любым из Дополнений 19-21, в котором неокисляющий газ представляет собой инертный газ или восстанавливающий газ.

[0110] Дополнение 23

Устройство для производства закаленной стальной детали в соответствии с любым из Дополнений 19-22, в котором стальная обрабатываемая деталь представляет собой полый элемент с закрытым профилем сечения.

[0111] Дополнение 24

Устройство для производства закаленной стальной детали в соответствии с любым из Дополнений 19-22, в котором скорости подачи газа удовлетворяют соотношению V1 ≤ V2 ≤... ≤ Vn, где n - общее количество газовых отделений, V1 - скорость подачи газа в первое газовое отделение в направлении подачи детали, а V2,... Vn - скорости подачи газа в последующие газовые отделения.

[0112] Дополнение 25

Устройство для производства закаленной стальной детали в соответствии с любым из Дополнений 19-24, в котором давления внутри газовых отделений удовлетворяют соотношению P0≤ P1 ≤ P2 ≤... ≤ Pn, где n - общее количество газовых отделений, P1- давление в первом газовом отделении в направлении подачи детали, P2,... Pn - давления в последующих газовых отделениях, а P0-давление внешнего воздуха (атмосферное давление).

[0113] Дополнение 26

Способ производства закаленной стальной детали, в котором при подаче стальной обрабатываемой детали в направлении ее длины стальная обрабатываемая деталь нагревается до температур, при которых возможна закалка, нагревательным устройством, расположенным в первом положении на некотором расстоянии от стальной обрабатываемой детали, и стальная обрабатываемая деталь закаляется путем ее обдува охлаждающей средой с помощью охлаждающего устройства, расположенного во втором положении после первого положения в направлении подачи стальной обрабатываемой детали, причем этот способ производства включает в себя:

использование предотвращающего образование окалины устройства подачи газа, которое расположено в третьем положении перед первым положением в направлении подачи стальной обрабатываемой детали, окружает периферию стальной обрабатываемой детали и включает в себя камеру для неокисляющего газа, состоящую по меньшей мере из двух газовых отделений, для заполнения неокисляющим газом пространства на периферии той части стальной обрабатываемой детали, которая нагревается нагревательным устройством, путем выпуска неокисляющего газа по меньшей мере из двух отверстий выброса неокисляющего газа, предусматриваемых по меньшей мере в двух газовых отделениях в периферийном направлении газовой камеры таким образом, чтобы угол выхода неокисляющего газа из каждого отверстия выброса неокисляющего газа составлял от 5° до 45° относительно линии, соединяющей центр отверстия выброса неокисляющего газа и центр камеры для неокисляющего газа в сечении, перпендикулярном к стальной обрабатываемой детали, а также таким образом, чтобы направления выхода неокисляющего газа из каждого отверстия выброса неокисляющего газа были одинаковыми.

[0114] Дополнение 27

Способ производства закаленной стальной детали в соответствии с Дополнением 26, в котором первое в направлении подачи детали отверстие по меньшей мере двух газовых отделений блокируется уплотнением таким образом, что оно позволяет вход стальной обрабатываемой детали, и при этом зазор между этим уплотнением и стальной обрабатываемой деталью устанавливается в диапазоне от 0 мм до 1 мм.

[0115] Дополнение 28

Способ производства закаленной стальной детали в соответствии с любым из Дополнений 26 или 27, в котором неокисляющий газ не направляется непосредственно на горячую часть стальной обрабатываемой детали, нагретую нагревательным устройством.

[0116] Дополнение 29

Способ производства закаленной стальной детали в соответствии с любым из Дополнений 26-28, в котором неокисляющий газ представляет собой инертный газ или восстанавливающий газ.

[0117] Дополнение 30

Способ производства закаленной стальной детали в соответствии с любым из Дополнений 26-29, в котором стальная обрабатываемая деталь представляет собой полый элемент с закрытым профилем сечения.

[0118] Дополнение 31

Способ производства закаленной стальной детали в соответствии с любым из Дополнений 26-30, в котором скорости подачи газа удовлетворяют соотношению V1 ≤ V2 ≤... ≤ Vn, где n - общее количество газовых отделений, V1 - скорость подачи газа в первое газовое отделение в направлении подачи детали, а V2,... Vn - скорости подачи газа в последующие газовые отделения.

[0119] Дополнение 32

Способ производства закаленной стальной детали в соответствии с любым из Дополнений 26-31, в котором давления внутри газовых отделений удовлетворяют соотношению P0≤ P1 ≤ P2 ≤... ≤ Pn, где n - общее количество газовых отделений, P1- давление в первом газовом отделении в направлении подачи детали, P2,... Pn - давления в последующих газовых отделениях, а P0-давление внешнего воздуха (атмосферное давление).

[0120] При закалке стальной обрабатываемой детали с помощью устройства 3DQ в соответствии с Дополнениями 19-32 образование окалины на поверхности стальной обрабатываемой детали может быть эффективно подавлено при поддержании минимально необходимого количества неокисляющего газа, позволяя тем самым улучшить состояние поверхности и покрываемость закаленной стальной детали.

Кроме того, для произведенной закаленной стальной детали может быть гарантирована коррозионная стойкость, требуемая для автомобильных компонентов, что способствует значительному улучшению качества автомобилей.

Кроме того, количество подаваемого неокисляющего газа, необходимое для достижения эквивалентного эффекта, может быть уменьшено, что позволяет улучшить производственные условия.

[0121] Раскрытие японской патентной заявки № 2016-070015, поданной 31 марта 2016 г., включено в настоящий документ посредством ссылки во всей его полноте.

Все процитированные документы, патентные заявки и технические стандарты, упомянутые в данном описании, включены в настоящий документ посредством ссылки в той же самой степени, как если бы отдельный процитированный документ, патентная заявка или технический стандарт были конкретно и индивидуально указаны, как включенные в настоящий документ посредством ссылки.

Реферат

Группа изобретений относится к устройствам для термической обработки и способам для термической обработки. Устройство содержит устройство для подачи термически обрабатываемой детали далее в направлении подачи вдоль линии прохождения термически обрабатываемой детали, нагревательное устройство, включающее нагревательную катушку, расположенную после устройства подачи в направлении подачи, и окружающее линию прохождения, охлаждающее устройство, которое расположено рядом с нагревательной катушкой так, что отсутствует зазор с нагревательной катушкой, после нее в направлении подачи и окружающее линию прохождения, устройство подачи газа, которое расположено перед нагревательной катушкой в направлении подачи, непосредственно соединяется с нагревательной катушкой и окружает линию прохождения, и которое включает в себя множество газовых отделений, образующихся за счет внутреннего разделения устройства подачи газа в направлении подачи детали и дополнительно содержащее эластичный герметизирующий элемент на краю отверстия, окружающего линию прохождения, предусмотренного в стенке, разделяющей множество газовых отделений устройства подачи газа. Технический результат заключается в отсутствии поверхностной окалины на термообработанной детали. 5 н. и 12 з.п. ф-лы, 6 ил., 1 табл.

Комментарии