Гибочное устройство для гибочной машины - RU2314888C2

Код документа: RU2314888C2

Чертежи

Описание

Изобретение относится к гибочному устройству для гибочной машины.

В приведенном ниже описании в качестве примера гибочной машины раскрыта трубогибочная машина с фиксированным радиусом, но подразумевается, что изобретение не ограничивается этой машиной, и его можно осуществить и для трубогибочной машины переменного радиуса. Изобретение можно также применить не только для обработки труб, но и для профиля, в общем, далее называемого термином «заготовки».

Предлагаемое гибочное устройство содержит поворотный гибочный штамп, или матрицу, и обращенные к матрице тиски. Тиски установлены на гибочной штанге и зажимают участок заготовки непосредственно после сгибаемого участка в соответствии с направлением подачи заготовки. Гибочное устройство также содержит прессующий штамп или контрматрицу, расположенную непосредственно перед зажимаемым участком заготовки, причем контрматрица не поворачивается вместе с гибочной штангой. Когда заготовка протягивается вокруг матрицы, то контрматрица перемещается вместе с заготовкой, чтобы выдерживать радиальные противоположно направленные усилия от заготовки. В дополнение к контрматрице штамп выполнен с возможностью предотвращения образования складок на неповоротной части гибочной машины, противоположной контрматрице, и выполнен с возможностью регулирования его положения по отношению к конфигурации матрицы. Неповоротная часть гибочной машины, которая может быть любого известного типа, например, выполненного в виде станины или продольного элемента, с оправкой или без таковой, который к данному изобретению не относится и здесь не раскрывается.

Известно, например, гибочное устройство для гибочной машины, содержащее установленные на опорной станине матрицу, выполненную с возможностью сгибания вокруг нее заготовки, установленную на шпинделе контрматрицу, сгибающую штангу, закрепленную с возможностью поворота вокруг шпинделя и выполнения гибочной операции путем зажатия и протягивания участка заготовки, которое может быть взято в качестве ближайшего аналога настоящего изобретения (SU 835564 А, 07.06.1981, B 21 D 7/02).

Некоторые проблемы известных гибочных машин относятся, прежде всего, к конструкции узла контрматрицы, которая должна быть очень прочной, и поэтому громоздкой, чтобы выдерживать противоположно направленные усилия, создаваемые обрабатываемой заготовкой. В действительности, конструктивные недостатки узла контрматрицы создают дефекты обработки, такие как неодинаковый радиус сгиба и неправильные размеры обработанной заготовки. По этой причине для такой конструкции необходимо особое конструирование, которое приводит к повышению себестоимости гибочной машины.

Кроме того, в известных гибочных машинах штамп, выполненный с возможностью предотвращения образования складок, действует от собственного регулятора привода для правильного позиционирования относительно заготовки. Такой регулятор привода, выполненный с возможностью предотвращения образования складок штампа, расположен напротив регулятора привода, который используется для позиционирования контрматрицы. В связи с этим требуется, чтобы оператор перемещался вокруг машины и позиционировал выполненные с возможностью предотвращения образования складок штамп и контрматрицу в соответствии со сгибаемой заготовкой.

Настоящее изобретение направлено на устранение упомянутых выше недостатков.

Задача настоящего изобретения заключается в обеспечении конструкций и компоновок контрматрицы, которые были бы менее упрочненные и менее громоздкие и поэтому более дешевые, чем обычно используемые в гибочных машинах известного уровня техники, но при этом в равной мере эффективно выдерживали противоположно направленные усилия от обрабатываемой заготовки.

Еще одна задача изобретения заключается в обеспечении простого, надежного рабочего средства контрматрицы.

Еще одна задача настоящего изобретения заключается в обеспечении рабочего средства выполненного с возможностью предотвращения образования складок штампа, которым можно управлять с одной стороны машины.

Согласно настоящему изобретению гибочное устройство для гибочной машины содержит установленные на опорной станине матрицу, выполненную с возможностью сгибания вокруг нее заготовки, установленную на шпинделе, контрматрицу, сгибающую штангу, закрепленную с возможностью поворота вокруг шпинделя и выполнения гибочной операции путем зажатия и протягивания участка заготовки. Гибочное устройство снабжено опорным элементом для удержания контрматрицы, которая выполнена с возможностью выдерживания противоположно направленных усилий от заготовки во время выполнения сгиба, штампом, выполненным с возможностью предотвращения образования складок и удержания опорным элементом для обеспечения его обращения к контрматрице, первым рабочим средством и вторым рабочим средством, причем контрматрица и штамп выполнены с возможностью обеспечения образования складок при оказании на заготовку надлежащего давления первым рабочим средством, воздействующим на контрматрицу, и вторым рабочим средством, воздействующим на штамп, посредством опорного элемента контрматрицы и опорного элемента перед сгибающей штангой, столом с нижними салазками, выполненными с возможностью перемещения в поперечном направлении по отношению к заготовке и установленными с возможностью скользящего перемещения в поперечном направлении по отношению к заготовке на нижних салазках верхними салазками, служащими для закрепления удерживающего контрматрицу опорного элемента, при этом первое рабочее средство содержит первый цилиндр двойного действия, установленный на нижних салазках, имеющий поршень со штоком, выполненный с возможностью воздействия на часть удерживающего контрматрицу опорного элемента для перемещения контрматрицы к заготовке и от нее, и второй цилиндр двойного действия, имеющий поршень со штоком и выполненный с возможностью скольжения на верхних салазках, а также имеющий первый стопор и салазки, противодействующий шток, выполненный с возможностью поворота вокруг конца поворачивающего штангу шпинделя, при этом второй цилиндр соединен с салазками, выполненными с возможностью упора в первый стопор для оказания усилия штоком на удерживающий контрматрицу опорный элемент в его выступающей части, расположенной рядом с частью, в которой действует шток поршня первого цилиндра, второе рабочее средство содержит салазки, на которых установлен опорный элемент штампа, выполненные с возможностью скольжения на столе посредством имеющегося соединительного средства к нижним салазкам.

Соединительное средство между опорным элементом штампа и нижними салазками имеет распорную деталь, размеры которой устанавливают в соответствии с заготовкой и вида обработки.

Первый цилиндр двойного действия имеет рукоятку ручного регулирования для регулировки хода штока поршня первого цилиндра.

Выступающая часть опорного элемента, на которую оказывает давление шток поршня второго цилиндра, одним концом прикреплена к столу.

Первый стопор выполнен с возможностью регулирования его положения на противодействующем штоке.

При этом первый стопор выполнен в виде пары гаек, навинченных на резьбовой части противодействующего штока и выполненных с возможностью их фиксирования как резьбовых шпилек.

Гибочное устройство снабжено жестко соединенным с опорной станиной резьбовым штоком, имеющим второй стопор и вертикальную пластину, второй цилиндр двойного действия, выполненный с возможностью скольжения при помощи салазок на противодействующем штоке, смонтирован с возможностью скольжения посредством вертикальной пластины на резьбовом штоке, при этом вертикальная пластина выполнена с возможностью упора во второй стопор резьбового штока при упоре салазок противодействующего штока в первый регулируемый стопор.

Второй стопор выполнен с возможностью его регулирования на резьбовом штоке.

При этом второй стопор выполнен в виде имеющей внутреннюю резьбу втулки с шестиугольной головной частью и с гладкой частью, снаружи зацепляющей вертикальную пластину, при этом второй стопор выполнен с возможностью регулирования его положения вдоль резьбового штока при повороте шестиугольной головной части гаечным ключом.

Далее настоящее изобретение излагается со ссылкой на предпочтительные варианты осуществления и на прилагаемые чертежи, на которых:

Фиг.1 - вид в перспективе первого варианта осуществления гибочного устройства согласно настоящему изобретению;

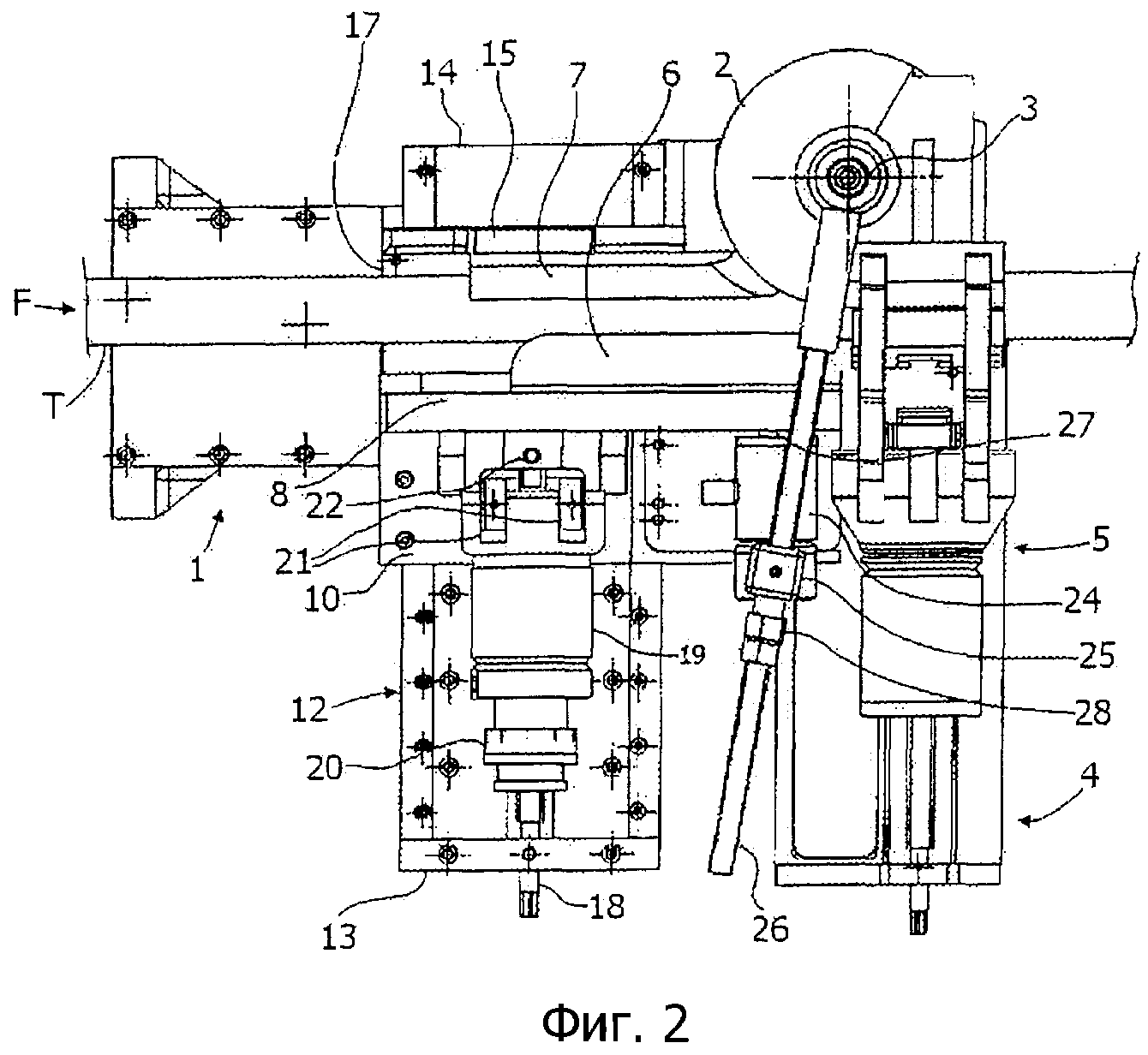

Фиг.2 - горизонтальная проекция вида сверху первого варианта осуществления гибочного устройства, показанного на Фиг.1; сгибаемая заготовка размещена на устройстве, но не зажата между контрматрицей и выполненным с возможностью предотвращения образования складок штампом;

Фиг.3 - горизонтальная проекция вида сверху первого варианта осуществления гибочного устройства, показанного на Фиг.1; сгибаемая заготовка размещена на устройстве и зажата между контрматрицей и выполненным с возможностью предотвращения образования складок штампом;

Фиг.4 - вид в перспективе второго варианта осуществления гибочного устройства согласно настоящему изобретению; сгибаемая заготовка размещена на устройстве, но не зажата между контрматрицей и выполненным с возможностью предотвращения образования складок штампом;

Фиг.5 - местный вырез вертикальной проекции второго варианта осуществления гибочного устройства, показанного на Фиг.4.

Гибочное устройство согласно первому варианту осуществления изобретения показано на Фиг.1 в перспективе установленным на опорной станине 1 гибочной машины. Гибочная машина, проходящая в направлении влево на этой фигуре, не показана. Матрица 2 установлена с возможностью поворота на опорной станине 1 вокруг поворачивающего штангу шпинделя 3. Обычно в этом типе машин гибочная штанга 4 установлена вокруг поворачивающего штангу шпинделя 3, чтобы штанга поворачивалась со шпинделем. Гибочная штанга 4 имеет тиски 5, с помощью которых зажимается сгибаемая заготовка, т.е. труба Т, как показано на Фиг.2 и 3, представляющих горизонтальные проекции вида сверху гибочной машины.

Труба Т зажимается тисками 5 на ее участке непосредственно после сгибаемого участка согласно направлению подачи трубы Т, обозначенному стрелкой F на Фиг.2 и 3. На трубу Т оказывается давление между контрматрицей 6 и выполненным с возможностью предотвращения образования складок штампом 7 на участке перед матрицей 2 согласно стрелке F. Контрматрица 6 удерживается с возможностью скользящего перемещения на ее опорном элементе 8 в направлении подачи трубы Т посредством призматического соединения, паз которого обозначен позицией 9 на Фиг.1. Удерживающий контрматрицу опорный элемент 8 выполнен с возможностью противодействия противоположно направленным усилиям от трубы Т во время выполнения сгиба. Контрматрица 6 выполнена с возможностью перемещения известным образом вдоль опорного элемента 8.

На Фиг.2 согласно первому варианту осуществления изобретения удерживающий контрматрицу опорный элемент 8 установлен на верхних салазках 10. Верхние салазки 10 выполнены с возможностью поперечного скольжения по отношению к трубе Т на нижних салазках 11, которые, в свою очередь, выполнены с возможностью перемещения в том же направлении верхних салазок 10 на столе 12. Стол 12 установлен поперечно по отношению к опорной станине 1, выступая из нее передней частью 13 стола и задней частью 14 стола.

Напротив контрматрицы 6 на том же столе 12 расположен выполненный с возможностью предотвращения образования складок штамп 7, который удерживается посредством опорного элемента 15 штампа, с возможностью скольжения смонтированным при помощи призматического соединения 29 на салазках 16, поперечно скользящих на столе 12 в том же направлении салазок 11. Согласно первому варианту осуществления настоящего изобретения салазки 16 соединены с салазками 11 при помощи соединительного средства, такого как распорная деталь 17, ширина которой зависит от диаметра сгибаемой трубы Т.

В передней части 13 стола установлено приводное устройство, которое быстро перемещает вперед и назад салазки 11 и 16, соединенные вместе распорной деталью 17, причем приводным устройством является, например, вал 18 с винтовым - гаечным узлом (не показан), расположенным между салазками 11 и столом 12 и действующим от приводимого в действие вручную маховика (не показан).

При помощи такой конструкции работающий на вале 18 и на призматическом соединении 29 и выполненный с возможностью предотвращения образования складок штамп 7 можно позиционировать по отношению к матрице 2, и также контрматрицу 6, установленную на ее опорном элементе 8 напротив штампа 7, можно подводить к матрице 2 в соответствии с выбором распорной детали 17. Распорная деталь 17 имеет разные размеры в зависимости от заготовки и вида обработки.

Первый цилиндр 19 двойного действия, имеющий шток 22 поршня, воздействует на удерживающий контрматрицу опорный элемент 8, установленный на верхних салазках 10. Ход штока поршня задается регулируемой вручную рукояткой 20 первого цилиндра 19 двойного действия для выполнения микрометрической регулировки положения контрматрицы 6 до и после обрабатывающей операции.

Первый цилиндр 19 двойного действия установлен на нижних салазках 11 при помощи кронштейнов 21, 21 таким образом, что верхние салазки 10 могут перемещаться в том же направлении штока 22 поршня первого цилиндра по отношению к столу 12.

При этом узел салазок 10, 11 и 16 выполнен с возможностью быстрого перемещения вперед и назад при помощи вала 18 с винтовым - гаечным узлом. Первый цилиндр 19 двойного действия является частью первого рабочего средства, воздействующего непосредственно на удерживающий контрматрицу опорный элемент 8. Шток 22 поршня первого цилиндра воздействует на часть опорного элемента 8, перемещая контрматрицу 6 к сгибаемой трубе Т и, наоборот, от нее.

На прикрепленной одним концом к столу 12 выступающей части 23 опорного элемента 8 второй цилиндр 24 двойного действия действует как другая часть первого рабочего средства.

Второй цилиндр 24 двойного действия, имеющий шток 27 поршня, установлен с возможностью скольжения на салазках 10 при помощи салазок 25, выполненных с возможностью перемещения на противодействующем штоке 26. Противодействующий шток 26 поворачивается вокруг конца поворачивающего штангу шпинделя 3. Шток 27 поршня второго цилиндра (показан на Фиг.2 и 3) упирается в выступающую часть 23 опорного элемента 8. На противодействующем штоке 26 выполнен первый стопор 28. Этот первый стопор 28 схематически представлен как пара гаек, навинченных в резьбовой части противодействующего штока 26 и выполненных с возможностью их фиксирования как резьбовых шпилек.

Когда шток 27 поршня второго цилиндра выходит наружу цилиндра 24, салазки 25 упираются в первый стопор 28 на противодействующем штоке 26 таким образом, что шток 27 поршня второго цилиндра прилагает усилие на удерживающий контрматрицу опорный элемент 8 в его выступающей части 23, которая расположена рядом с частью, где действует шток 22 поршня первого цилиндра.

Когда оба первых рабочих средства в виде двух цилиндров 19, 24 двойного действия регулируются такой находящейся под давлением текучей средой, как масло, подаваемое одним или несколькими гидравлическими контурами (подробно не показано), контрматрица и выполненный с возможностью предотвращения образования складок штамп оказывают на сгибаемую трубу соответствующее давление, которое противодействует противоположно направленным усилиям, создаваемым трубой Т во время выполнения сгиба.

Второе рабочее средство, воздействующее на выполненный с возможностью предотвращения образования складок штамп, выполнено в виде салазок 16 (Фиг.1), на которых установлен опорный элемент 15 выполненного с возможностью предотвращения образования складок штампа 7. Салазки 16, соединенные с первыми салазками 11 при помощи распорной детали 17, позиционируются валом 18 с винтовым - гаечным узлом.

На Фиг.2 контрматрица 6, удерживаемая ее опорным элементом 8, показана находящейся еще далеко от трубы Т, а выполненный с возможностью предотвращения образования складок штамп 7 находится уже близко к трубе Т. Правильное расстояние определяется распорной деталью 17, соединяющей салазки 11 и 16, и посредством микрометрического регулирования рукоятки 20 первого цилиндра 19 двойного действия.

На Фиг.3 верхние салазки 10 перемещаются относительно нижних салазок 11 за счет действия первого цилиндра 19 двойного действия и второго цилиндра 24 двойного действия. Первый цилиндр 19 двойного действия, прикрепленный к нижним салазкам 11, воздействует непосредственно своим штоком 22 поршня первого цилиндра на опорный элемент 8. Второй цилиндр 24 двойного действия выполнен с возможностью перемещения на противодействующем штоке 26 салазок 25. Когда салазки 25 упираются в первый стопор 28, шток 27 поршня второго цилиндра прижимает выступающую часть 23 к трубе Т.

При этом контрматрица 6, с возможностью скольжения установленная на опорном элементе 8, может оказывать соответствующее давление, не создавая структурных деформаций трубы, которая противодействует во время ее сгиба.

На Фиг.4 и 5 показан второй вариант осуществления гибочного устройства согласно настоящему изобретению. На Фиг.4 и 5, которые являются изображением в перспективе и левой вертикальной проекцией частичного сечения гибочного устройства, соответственно, аналогичными ссылочными позициями обозначены элементы, аналогичные элементам первого варианта осуществления настоящего изобретения.

На Фиг.4 согласно второму варианту осуществления настоящего изобретения удерживающий контрматрицу опорный элемент 8 закреплен на салазках 10. Салазки 10 выполнены с возможностью поперечного скольжения по отношению к трубе Т на столе 12. Стол 12 установлен поперек опорной станины 1, выступая из нее передней частью 13 стола и задней частью 14 стола.

Напротив контрматрицы 6 на том же столе 12 установлен выполненный с возможностью предотвращения образования складок штамп 7, который удерживается своим опорным элементом 15 штампа, установленным с возможностью скольжения на салазках 16 поперек скольжения на столе 12 в том же направлении салазок 10. В отличие от первого варианта осуществления изобретения салазки 16 выполнены с возможностью регулирования своего положения на столе 12 независимо от салазок 10.

В передней части 13 стола установлено приводное устройство, быстро перемещающее салазки 10 вперед и назад посредством гибкой трансмиссии 30 и пары шкивов 31, 32. Шкив 31 закреплен шпонкой на вале электродвигателя 33, и шкив 32 закреплен шпонкой на вале 18 при помощи винтового - гаечного узла (не показан), который расположен между салазками 10 и столом 12.

Следует отметить, что такая конструкция, согласно которой вал 18 с винтовым - гаечным узлом является частью рабочего средства, непосредственно воздействующего только на удерживающий контрматрицу опорный элемент 8, не является предпочтительной по сравнению с первым вариантом осуществления изобретения. В этом втором варианте осуществления изобретения, для ясности, первый цилиндр двойного действия первого рабочего средства не показан, поскольку тогда он закрыл бы другие элементы, раскрытые ниже.

На выступающей части 23 опорного элемента 8 рядом с частью, на которой вал 18 с винтовым - гаечным узлом действует и закреплен одним концом на салазках 10, действует еще одна часть рабочего средства удерживающего контрматрицу опорного элемента 8 в виде цилиндра 24 двойного действия. Подающие гидравлические контуры цилиндра 24 двойного действия не показаны.

Цилиндр 24 двойного действия смонтирован с возможностью скольжения с помощью салазок 25 на противодействующем штоке 26. Противодействующий шток 26 поворачивается вокруг конца поворачивающего штангу шпинделя 3. Шток 27 поршня цилиндра 24 (показан на Фиг.5) упирается в выступающую часть 23 опорного элемента 8. На противодействующем штоке 26 выполнен первый стопор 28. Этот первый стопор 28 схематически показан как пара гаек, которые навинчены в резьбовой части противодействующего штока 26 и могут быть зафиксированы как резьбовые шпильки.

Салазки 25 и выполненный заодно с ними цилиндр 24 жестко соединены с пластиной 34, вертикально расположенной и проходящей вниз.

Внизу пластины 34 выполнено сквозное отверстие для резьбового штока 35. Второй стопор 36, предпочтительно выполненный в виде втулки с шестиугольной головной частью 37 и гладкой частью 38, имеет внутреннюю резьбу, соответствующую резьбовому штоку 35. Второй стопор 36 выполнен с возможностью регулирования его положения вдоль резьбового штока 35 при помощи гаечного ключа под шестиугольную головную часть 37 второго стопора 36. Пластина 34 выполнена с возможностью скольжения по гладкой части 38 второго стопора 36, и взаимное положение между пластиной 34 и вторым стопором 36 фиксируется при помощи гайки 39 затягиванием этой гайки на шестиугольной головной части 37.

Резьбовой шток 35 соединен, например, резьбовой муфтой, с брусом 40 станины 1, как показано на Фиг.5.

В процессе работы при помощи рабочего средства, удерживающего контрматрицу опорного элемента 8 согласно второму варианту осуществления гибочного устройства, салазки упираются в первый стопор 28 на противодействующем штоке 26, и вертикальная пластина 34 упирается во второй стопор 36, находящийся в соответствующим образом отрегулированном положении на резьбовом штоке 35.

Таким образом, когда салазки 10, удерживающие опорный элемент 8, смещаются рабочим устройством 30-33 таким образом, что контрматрица 6 вводится в контакт с трубой Т, цилиндр 24 двойного действия также действует таким образом, что его шток 27 поршня оказывает усилие на тот же удерживающий контрматрицу опорный элемент 8 в его выступающей части 23. Вся конструкция гибочного устройства должным образом выдерживает это усилие цилиндра 24 двойного действия, когда на него сверху оказывают противодействие салазки 25, упирающиеся в первый стопор 28 на противодействующем штоке 26, который поворачивается вокруг поворачивающего штангу шпинделя 3, и снизу через вертикальную пластину 34 второй стопор 36 на резьбовом штоке 35, который привинчен к брусу 40, выполненному заодно со станиной 1.

Такая противодействующая конструкция согласно второму варианту осуществления изобретения позволяет гибочному устройству согласно настоящему изобретению обрабатывать трубы с диаметром и толщиной большими, чем у труб, которые можно обрабатывать без такой противодействующей конструкции. Это техническое решение позволяет снизить себестоимость гибочных операций.

Изобретение изложено на примере двух его вариантов осуществления, но в рамках объема прилагаемой формулы изобретения возможны его изменения и модификации.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении гнутых заготовок. Устройство содержит установленную на столе матрицу, контрматрицу, установленную на шпинделе, и опорный элемент для удержания контрматрицы, установленный на верхних салазках, имеющих возможность скользящего перемещения поперечно к заготовке. Заготовка сгибается на нижних салазках, установленных с возможностью перемещения на столе в направлении перемещения верхних салазок. Для перемещения контрматрицы к заготовке и от нее предусмотрен первый цилиндр двойного действия, установленный на нижних салазках. Второй цилиндр двойного действия выполнен с возможностью скольжения на верхних салазках и соединен с ними противодействующим штоком. Последний имеет возможность поворота вокруг конца, поворачивающего штангу шпинделя. Упрощается конструкция и повышается качество гибки. 8 з.п. ф-лы, 5 ил.

Комментарии