Способ индукционной гибки трубы для электростанций и магистральных трубопроводов, устойчивой к давлению, и устройство для его осуществления - RU2679502C1

Код документа: RU2679502C1

Чертежи

Описание

Изобретение касается способа деформации методом индукционной гибки устойчивой к давлению трубы, имеющей большую толщину стенки и большой диаметр, в частности трубы для электростанций и магистральных трубопроводов, с признаками ограничительной части п.1 формулы изобретения, а также предназначенного для его выполнения устройства индукционной гибки труб с признаками ограничительной части п.8 формулы изобретения.

Для пропускания жидких и газообразных сред под давлением необходимы трубы из стали, имеющие большую толщину стенки, чтобы выдерживать нагрузки. Такие требовании относятся, например, к транспортировке горячего пара на электростанциях, где требуются изгибы труб для адаптации трубопроводов к конструктивным данным, или для транспортировки сырой нефти или природного газа в магистральных трубопроводах на большие расстояния, где через равные промежутки применены двойные колена для компенсации термически обусловленных изменений длины. Для обеспечения большой пропускной способности требуется большое поперечное сечение отверстия и, соответственно этому, большой наружный диаметр трубы. Трубы, которых касается данный способ, имеют обычно номинальный диаметр больше 300 мм и отношение диаметра к толщине стенки от 10:1 до 100:1, типичным образом, от 20:1 до 70:1.

Такой способ деформации методом индукционной гибки давно известен, например, из DE2513561 A1, и непрерывно совершенствовался, чтобы, несмотря на огромные габаритные размеры и толщины стенки труб можно было изготавливать очень точные по размеру колена труб. В то время как удается точно соблюсти заданный угол дуги для изгиба трубы, в области изгиба трубы остаются два негативных отклонения формы. При этом речь идет, во-первых, об овальности, то есть отклонении поперечного сечения трубы от желаемой круглой идеальной формы, а во-вторых, об утонении толщины стенки на наружной дуге.

Круглые трубы, имеющие вышеназванные отношения размеров, изготавливаются и поставляются с овальностями примерно 1%. Допустимая некруглость на колене трубы после выполнения процесса индукционной гибки по европейским и североамериканским нормам составляет около 4%. Поэтому более сильные отклонения проблематичны, потому что из-за внутреннего давления сред, пропускаемых через колена труб, на стенке трубы локально возникают различные растягивающие напряжения. При применении при высоком давлении, для чего, в частности, предназначены эти толстостенные трубы, такие возникающие из-за некруглости дополнительные нагрузки существенны. То есть из-за геометрического отклонения толщина стенки должна часто выбираться больше, чем это требовалось бы в соответствии с расчетом только на основании давления текучей среды.

Другое негативное влияние на трубу при деформации методом индукционной гибки заключается в различном распределении толщины стенки на наружной и внутренней дуге. Во время гибки вокруг нейтральной зоны, которая лежит на продольной оси трубы, стенка трубы в области образуемой наружной дуги нагружается на растяжение. Так как наружная дуга длиннее, чем недеформированный участок трубы, неизбежно происходит уменьшение толщины стенки. На внутренней дуге, в отличие от этого, при гибке имеют место сжимающие напряжения, и из-за необходимого укорочения длины дуги происходит увеличение толщины стенки. Однако эти неизбежные эффекты приводят также к тому, что расчет на прочность для применения при высоком давлении всегда должен производиться для наиболее сильно утоненной стенке, которая является стенкой на наружной дуге. Также по этой причине толщина стенки всей трубы должна выбираться существенно больше, чем на прямых участках, чтобы достигались достаточные прочности в колене трубы.

В EP 2471 609 A1 также показан способ и устройство для гибки труб, имеющих большую толщину стенки. Однако раскрытый там способ не относится именно к трубам, имеющим круглое поперечное сечение, и возникающим при этом проблемам овальности и уменьшения толщины стенки.

Задача изобретения заключается в том, чтобы снизить геометрические изменения при деформации, такие как овальность и уменьшение толщины стенки, ослабляющие прочность колена трубы.

В соответствии с изобретением решение обеспечивается способом деформации методом индукционной гибки с признаками п.1 формулы изобретения и устройством индукционной гибки для выполнения этого способа с признаками п.8 формулы изобретения.

Предлагаемый изобретением способ, прежде всего, основывается на том, что трубе перед началом деформации принудительно придается искусственная овальность, а именно, в виде так называемого лежащего овала. «Лежащий» означает, что более длинная ось диаметра эллипса, который соответствует форме поперечного сечения трубы, лежит в плоскости гибки. Так как деформация методом индукционной гибки, вследствие большой массы труб и требуемого стационарного расположения гибочного рычага, на практике может выполняться только в горизонтальной плоскости, длинная ось диаметра одновременно ориентирована горизонтально.

Для достижения лежащей овальности в соответствии с изобретением труба перед нагревом, и вместе с тем перед входом в зону деформации, в прессовом устройстве с помощью пресс-пуансона и контропоры или с помощью двух работающих друг против друга пресс-пуансонов вертикально обжимается и ведется в сторону в горизонтальном направлении.

При этом обжатие осуществляется предпочтительно с той же степенью некруглости, которая возникала бы при способе деформации методом индукционной гибки для колена трубы, имеющего определенный угол колена, на том же типе трубы. Особенно предпочтительно непрерывная адаптация степени овальности во время выполнении способа гибки трубы осуществляется так, что сначала работа осуществляется с меньшими предварительными овальностями, которые к середине гибки трубы возрастают, потому что без предлагаемого изобретением способа предварительной обработки там устанавливалась бы наибольшая овальность.

Благодаря принудительно приданной форме поперечного сечения трубы в виде лежащего овала перед впуском в индуктор устраняются все овальности в начале изгиба трубы, в его середине, а также в конце, при этом начало определено как передний конец, если смотреть в направлении подачи. Благодаря этому в изгибе получается круглая в поперечном сечении труба, имеющая очень маленькие допуски по сравнению с традиционной деформацией. Кажущийся парадокс, что в соответствии с изобретением, несмотря на ранее искусственно созданную овальность перед началом изгиба трубы, в начале изгиба трубы получается тоже круглое поперечное сечение, объясняется внутренним распределением сжимающих и растягивающих напряжений в колене трубы. В то время как эти напряжения без предлагаемой изобретением меры являются причиной овальностей, под действием предлагаемой изобретением предварительной обработки они приводят к тому, что все эффекты взаимно компенсируются.

Вторая предусмотренная в соответствии с изобретением мера оптимизации геометрии трубы при деформации методом индукционной гибки основывается на том принципе, чтобы по меньшей мере смещать неизбежное, различное распределение толщины стенки на внутренней и наружной дуге трубы. В то время как нейтральная зона перемещается наружу, вследствие постоянства объема по закону природы толщина стенки во внутренней дуге еще сильнее увеличивается. Однако это не имеет негативных влияний на прочность и более позднюю обрабатываемость колена трубы. Существенно, что с помощью этой меры может уменьшаться утонение толщины стенки на наружной стороне, то есть что в соответствии с изобретением получается большая толщина стенки, чем это было возможно до сих пор при применении трубы того же типа.

Утонение толщины стенки у колена трубы 90°, изготовленного традиционным способом индукционной гибки, составляет до 25%, а именно, при обычном отношении радиуса гибки к диаметру трубы, например, 1,5:1. Утонение толщины стенки в соответствии с изобретением может существенно уменьшаться, в частности уменьшаться вдвое. Это означает, что толщина стенки на наружной дуге при предлагаемом изобретением способе на 12,5% больше, чем в уровне техники. Это означает также, что либо возможна более высокая эксплуатационная нагрузка при одинаковой толщине стенки применяемой трубы, либо, что даже может выбираться меньшая исходная толщина стенки при одинаковых эксплуатационных условиях. Результатом этого, в свою очередь, является снижение веса и затрат.

Смещение нейтральной зоны при деформации трубы методом индукционной гибки достигается в соответствии с изобретением за счет того, что поперечное сечение трубы между наружной стороной колена и внутренней стороной колена нагревается различно. При этом наружная сторона колена нагревается менее сильно, чем внутренняя сторона колена. Вследствие более высокой температуры сопротивление деформации на внутренней дуге ниже, чем на наружной дуге, вследствие чего получается преднамеренное смещение нейтральной зоны в изгибе в направлении наружной дуги. То есть, изобретение целенаправленно использует интервал температуры деформации, имеющийся в распоряжении для данного материала.

Деформация с измененными профилями температуры в соответствии с изобретением выполняется в отдельной области угла колена. Начиная от начальной касательной до этой отдельной области происходит переходная программа, в которой осуществляется постепенное смещение из исходного положения, симметричного относительно середины трубы, наружу. От этой отдельной области до конечной касательной тоже применяется переходная программа, при которой профиль температуры снова ориентируется все более симметрично.

Названная отдельная область распространяется примерно на 80%-90% предусмотренного угла колена. Причем эта отдельная область начинается от начальной касательной примерно при 1°-2° угла колена и заканчивается примерно за 1°-2° до перехода к конечной касательной.

Предусмотренное в соответствии с изобретением смещение профиля температуры основывается предпочтительно на перестановке кольцевого индуктора в плоскости гибки, в частности наружу, предпочтительно в сочетании с адаптацией электрической мощности в индукционном устройстве, то есть изменением мощности нагрева. Благодаря перестановке индуктора наружу индуктор на внутренней дуге трубы располагается ближе к стенке трубы, чем снаружи, так что здесь осуществляется более сильный нагрев. Область перестановки, составляющая 5-50 мм, очень мала по сравнению с применяемыми диаметрами труб больше 600 мм. Чтобы вызвать нагрев больших толщин стенки за счет индукции, воздушный зазор, то ест расстояние между кольцевым индуктором в качестве проводника, по которому протекает ток, и корпусом трубы, не может быть слишком большим. С другой стороны, при всех обстоятельствах необходимо избегать металлического контакта с наружной стороной трубы. Диаметр индуктора устанавливается предпочтительно равным 1,05Dтрубы плюс 25 мм. У трубы, имеющей Dтрубы=1000 мм, получается, таким образом, теоретический путь перестановки 75 мм, из которого практически только 50 мм могут использоваться для достижения смещенного в сторону профиля температуры.

Альтернативно или дополнительно для локально различного нагрева может также осуществляться целенаправленное рассеяние энергии путем локального охлаждения.

Температура измеряется бесконтактно как температура поверхности на внутренней и наружной дуге, и эти значения передаются в регулировочное устройство. Посредством регулировочного устройства может отслеживаться распределение температуры, при этом повышается мощность охлаждения на наружной дуге, и/или повышается мощность нагрева на внутренней дуге и/или изменяется положение индуктора в поперечном направлении.

В одном из предпочтительных вариантов предлагаемого изобретением способа предусмотрен способ с регулированием расстояния и одновременно с регулированием мощности.

При этом можно целенаправленно влиять как на внутреннюю сторону дуги, так и на наружную сторону дуги. При этом оператор может предварительно выбирать, для какой стороны дуги первично необходимо регулирование расстояния, а для какой управление мощностью, и задает желаемые температуры поверхности, включая допустимые поля допусков. Тогда регулировочное устройство автоматически изменяет положение индуктора так, что на колене трубы желаемое относительное распределение между внутренней и наружной стороной, и, кроме того, адаптирует электрическую мощность так, что достигаются абсолютные температуры деформации.

Подробности изобретения поясняются подробнее ниже с помощью чертежей. На фигурах, в частности, показано:

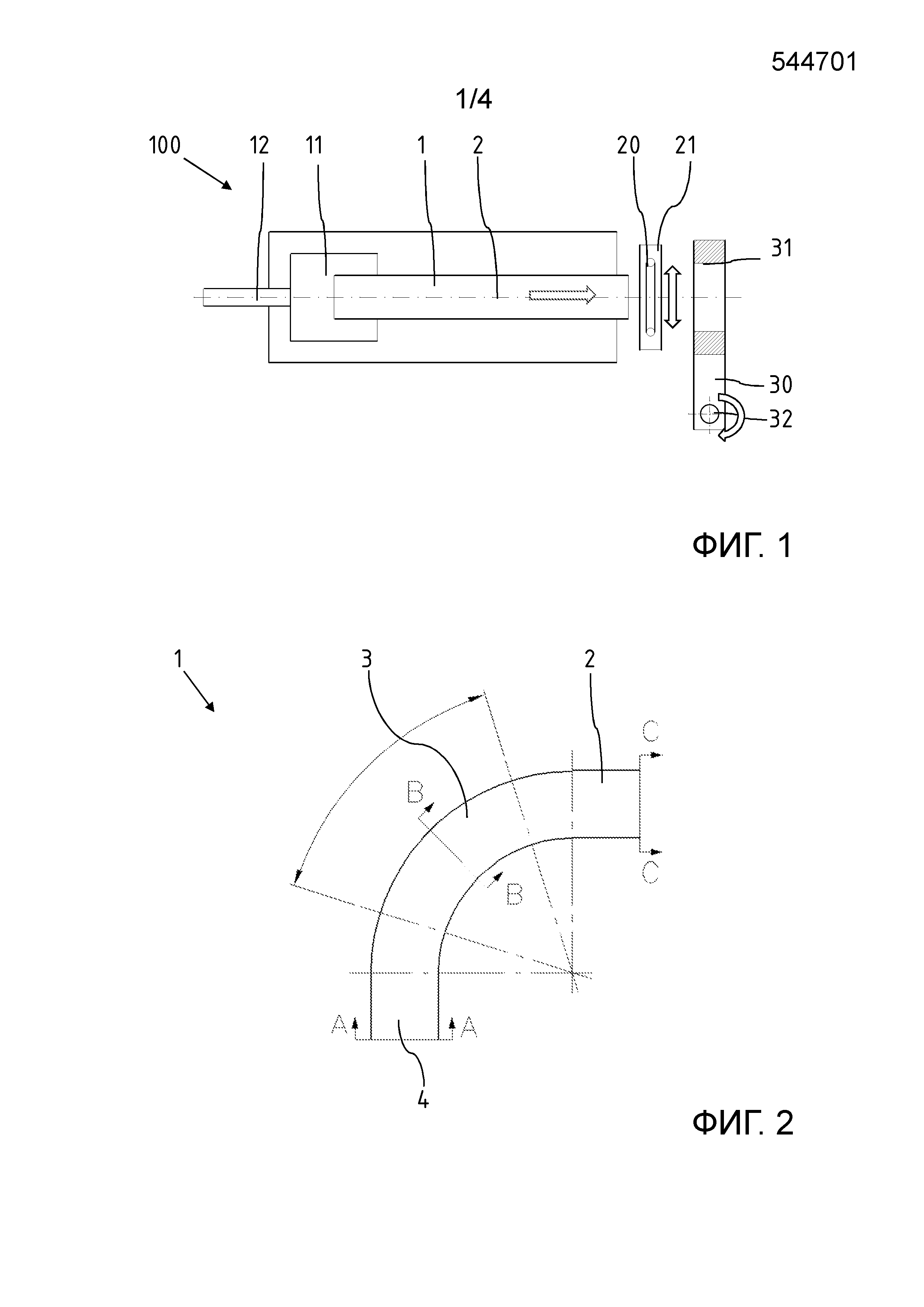

фиг.1: устройство индукционной гибки труб на схематичном виде;

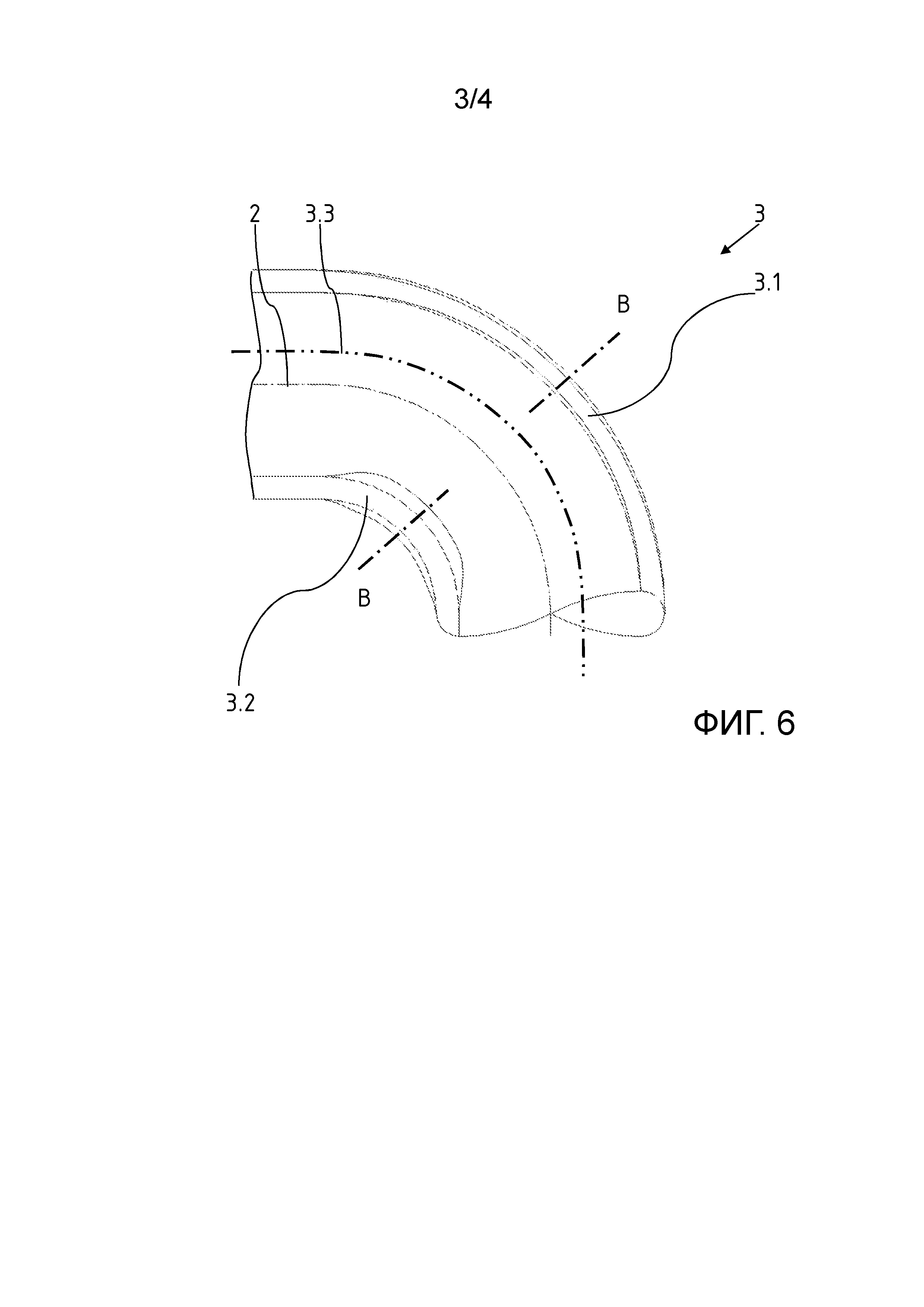

фиг.2: колено трубы на виде в плане;

фиг.3: поперечные сечения по уровню техники в плоскостях поперечного сечения, отмеченных на фиг.2;

фиг.4: поперечные сечения в соответствии с изобретением в плоскостях поперечного сечения, отмеченных на фиг.2;

фиг.5: различное распределение толщины стенки в середине колена трубы в поперечном сечении;

фиг.6: различное распределение толщины стенки в середине колена трубы в продольном сечении; и

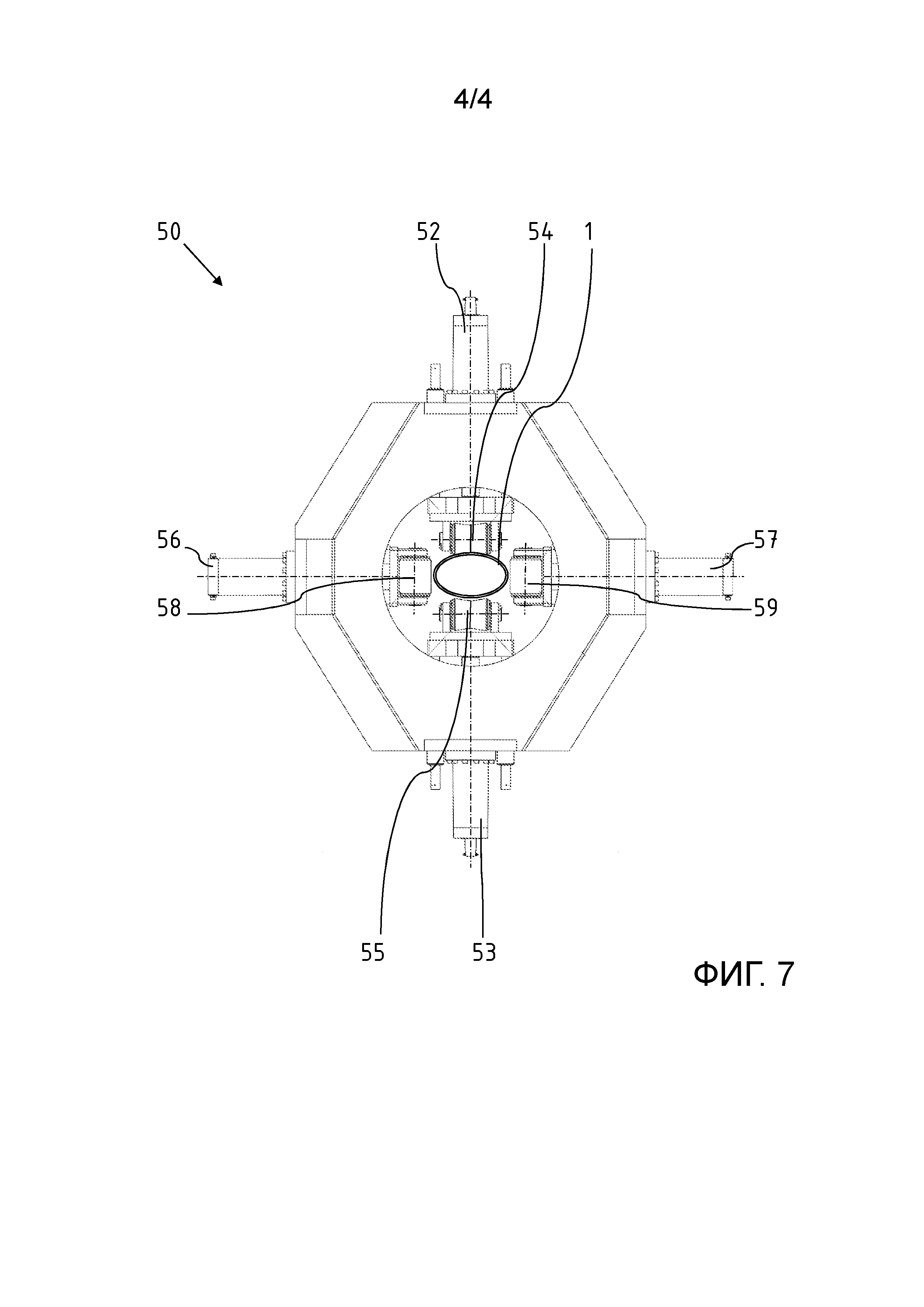

фиг.7: прессовое устройство для предварительной овализации.

На фиг.1 показано устройство 100 индукционной гибки труб, включающее в себя стационарную станину 10, на которой расположено удерживающее устройство 11 для трубы 1. Удерживающее устройство 11 захватывает трубу 1 за ее задний конец и прочно закрепляет ее. Кроме того, удерживающее устройство 11 обладает возможностью смещения относительно станины 10 в направлении средней оси 2 трубы, которая одновременно указывает направление подачи. Подача осуществляется посредством гидравлического узла 12.

Гибочный рычаг 30 оперт с возможностью поворота на вертикальной оси 32 гибки, при этом для задания желаемого радиуса гибки может устанавливаться расстояние от оси 32 гибки перпендикулярно средней оси 2 трубы. На гибочном рычаге 30 расположен гибочный зажим 31, с помощью которого труба может захватываться и зажиматься.

Относительно близко к индуктору 20 и к зоне влияния тепла расположено не изображенное здесь устройство охлаждения, с помощью которого, напр., посредством воды производится снижение температуры поверхности, как только соответствующий участок длины вышел из зоны деформации.

Индукционное устройство включает в себя кольцевой индуктор 20, который своим центром размещен в области средней оси 2 трубы.

В то время как вышеназванные признаки являются также составной частью известных устройств индукционной гибки труб, в соответствии с изобретением, во-первых, предусмотрено устройство 21 поперечной перестановки, чтобы можно было передвигать индуктор 20 поперек продольной оси 2 применяемой трубы 1.

Во-вторых, предусмотрен прессовый узел 50, один из предпочтительных вариантов осуществления которого изображен на фиг.7 на виде спереди, если смотреть от станины 10 в направлении подачи. В рамном каркасе 51 вверху и внизу расположено по меньшей мере по одному гидравлическому пуансону 52, 53, которые снабжены каждый нажимным роликом 54, 55 в виде двойного конуса или гиперболоида вращения, или какого-либо иного вогнутого вращательно-симметричного тела. Благодаря этим формам с помощью только одного ролика с каждой стороны трубы 1 получается распределение нагрузки по двум находящимся на достаточном расстоянии друг от друга линиям на наружном периметре трубы 1. Это позволяет избежать следов качения на наружном корпусе трубы вследствие слишком высокого давления на единицу поверхности. Гидравлические пуансоны 54, 55 после однократной юстировки по центру, который лежит на средней оси 2 трубы, эксплуатируются с одинаковым ходом, так что нажимные ролики 54, 55 одновременно контактируют с корпусом трубы и при этом также производят деформацию с одинаковыми усилиями. Таким образом, труба остается центрированной в вертикальной плоскости во время всего выполнения способа деформации методом гибки.

Справа и слева на рамном каркасе 51 размещены два других гидравлических пуансона 56, 57, которые имеют на своем конце по меньшей мере по одному направляющему ролику 58, 59. Благодаря этому труба 1 центрируется также в горизонтальном направлении так, что расположенными вверху и внизу пуансонами 52, 53 при помощи нажимных роликов 54, 56 она обжимается точно по средней оси 2, и не возникает эксцентриситетов. Гидравлические пуансоны 56, 57 сбоку только позиционируют и удерживают направляющие ролики 58, 59, однако они не оказывают деформирующего усилия на трубу. Предпочтительно боковые направляющие ролики 58, 59 являются выпукло-бочкообразными или цилиндрическими, во избежание обусловленного формой заедания трубы 1 на направляющих роликах в вертикальном направлении.

Это расположение по горизонтальным и вертикальным осям относится к изгибу трубы, который выполняется в горизонтальной плоскости.

Как показано на фиг.7, обжатие осуществляется исключительно в вертикальном направлении, так что поперечное сечение трубы 1 принимает форму эллипса, то есть длинная ось диаметра проходит горизонтально. Овальность на изображении фиг.7, как и на поясняемой ниже фиг.3, для наглядности изображена преувеличенной. Фактически принудительно приданная некруглость составляет только примерно 1% диаметра трубы в начале, 1,5% в конце и до 4% диаметра трубы в середине изгиба трубы, так что она почти не видна невооруженным глазом.

Рамный каркас 51 прессового узла 50 выполнен кольцеобразным, а именно, в том смысле, что он выполнен замкнутым, то есть бесконечным. Внешняя форма на виде в плане предпочтительно является ромбовидной, при этом в каждой угловой точке расположен один из пуансонов 52, 53, 55, 56.

На фиг.2 показано колено 3 трубы, имеющее начальную касательную 2 и касательную 4. На фиг.2 отмечены три различные плоскости A-A, B-B и C-C сечения, при этом плоскость B-B сечения расположена в середине колена 3 трубы, потому что там имеются наибольшие отклонения толщин стенки на внутренней дуге и на наружной дуге.

Поперечные сечения в местах, отмеченных на фиг.2, которые получились бы при способе индукционной гибки по уровню техники, изображены на фиг.3. Соответственно этому поперечное сечение только в области A-A, то есть у конечной касательной 4 на недеформированной применяемой трубе 1, еще круглое. Вследствие процесса деформации в качестве поперечного сечения B-B в середине колена 3 получается так называемая стоящая овальность, которая одновременно приводит к тому, что в области C-C, то есть на переходе к начальной касательной 2, имеется лежащая овальность.

При применении предлагаемого изобретением способа индукционной гибки, в отличие от этого, для всех трех поперечных сечений A-A, B-B и C-C получаются круглые формы, как изображено на фиг.4.

На фиг.5 на чертеже другого поперечного сечения в плоскости B-B показаны различные распределения толщин стенки на колене 3 трубы. На внутренней дуге 3.2 трубы толщина стенки значительно больше, чем на наружной дуге 3.1 трубы. Вертикальная ось 3.3, которая характеризует нейтральную зону, лежит не в центре поперечного сечения трубы, а в соответствии с изобретением сдвинута в направлении наружной дуги 3.1 трубы. Это достигается, например, при следующем, в соответствии с изобретением асимметричном распределении температуры в зоне деформации:

Наружная сторона 3.1 дуги: 850°C

Внутренняя сторона 3.2 дуги: 1000°C

Путь перестановки индуктора в этом месте составляет только примерно 10 мм внецентренно. Этот небольшой по сравнению с прочими геометрическими размерами путь перестановки уже достаточен для достижения эффектов изобретения.

На фиг.6 показано распределение толщин стенки в горизонтальном поперечном сечении колена 3 трубы. Штрихпунктирная линия в середине представляет собой среднюю ось 2 трубы. Параллельно ей проходит нейтральная зона 3.3. Штриховые линии в области внутренней дуги 3.2 трубы и наружной дуги 3.1 трубы изображают толщины стенки у недеформированной трубы 1. Сплошные линии показывают устанавливающиеся толщины стенки после выполнения деформации методом гибки. Здесь также отклонения изображены преувеличенными.

Ниже излагаются примеры распределения толщины стенки у применяемой трубы, имеющей номинальную толщину стенки 10 мм:

a) Деформация методом индукционной гибки по уровню техники:

наружная сторона 3.1 дуги: 7,5 мм (-25%)

внутренняя сторона 3.2 дуги: 15,0 мм (+50%)

изменение внутреннего диаметра трубы (сужение): -1,25 мм

b) Деформация методом индукционной гибки в соответствии с изобретением:

благодаря соответственно адаптированным температурам может достигаться смещение нейтральной зоны 3.3 внутрь или наружу. Как правило, при предлагаемом изобретением способе стремятся к смещению наружу, чтобы вдвое уменьшить утонение:

наружная сторона 3.1 дуги: 8,75 мм (-12,5%)

внутренняя сторона 3.2 дуги: 17,50 мм (+75%)

изменение внутреннего диаметра трубы (сужение): прибл. -3,125 мм

Таким образом, утонение наружной стороны 3.1 дуги уменьшено наполовину. Правда, одновременное увеличение толщины стенки на внутренней стороне 3.2 дуги приводит к небольшому уменьшению внутреннего диаметра. Получающееся в результате этого сокращение поперечного сечения трубы в свету примерно на 2 мм пренебрежимо мало ввиду большого диаметра применяемых труб.

Реферат

Группа изобретений относится к обработке металлов давлением, в частности к индукционной гибке устойчивой к давлению трубы. Трубу перед вводом в кольцевой индуктор для ее нагрева вертикально обжимают в прессовом узле, и трубе принудительно придают поперечное сечение в виде лежащей буквы O. Кроме того, в ходе гибки трубы посредством поперечного смещения индуктора относительно нее устанавливается профиль температуры с более низкой температурой на наружной стороне дуги и с более высокой температурой на внутренней стороне дуги. Улучшается геометрическая форма трубы и повышается прочность гнутой трубы. 2 н. и 9 з.п. ф-лы, 7 ил.

Комментарии