Брус бампера с поперечным сечением в форме восьмерки - RU2711829C1

Код документа: RU2711829C1

Чертежи

Описание

Изобретение относится к брусу бампера для автомобильного транспортного средства, при этом брус бампера выполнен из по меньшей мере одного полученного прокатыванием стального листа и содержит верхнюю балку и нижнюю балку, которые проходят в поперечном направлении, каждый из верхней и нижней балок имеет замкнутое поперечное сечение, которое образовано передней стенкой, задней стенкой, верхней стенкой и нижней стенкой, верхняя стенка и нижняя стенка объединяют переднюю стенку с задней стенкой, при этом центральная стенка, которая проходит между передними стенками и задними стенками верхнего и нижнего балок, образует как нижнюю стенку верхней балки, так и верхнюю стенку нижней балки.

Изобретение также относится к способу изготовления такого бруса бампера.

Брусья бампера, содержащие верхний и нижний балки, имеющие общую центральную стенку, известны как брусья бампера с поперечным сечением в форме восьмерки. Известно, что такие брусья бампера обладают хорошими характеристиками прочности и ударного воздействия, благодаря центральной стенке, которая увеличивает сопротивляемость бруса бампера при одновременной сравнительной легкости и приспосабливаемости к доступному пространству в транспортном средстве, где должен быть установлен брус бампера. Например, в документах US-8 716 624 и US-2014/0361558 описаны брусья бамперов с поперечным сечением в форме восьмерки.

Необходимо, чтобы в случае удара, например, тестового удара об столб, брус бампера имел определенное поведение, при этом локальное препятствие ударяет в центральную часть бруса бампера со скоростью примерно 15 км/ч. В частности, брус бампера должен быть способен деформироваться, поглощая энергию при возникновении удара так, чтобы энергия удара не передавалась или меньше передавалась на части, расположенные за брусом бампера в транспортном средстве.

С этой целью, брус бампера должен обладать удовлетворительными характеристиками с точки зрения сопротивляемости пиковому усилию, большему заранее заданного порогового значения усилия, приложенного к брусу бампера во время удара; с точки зрения минимальной энергии, поглощаемой после деформации бруса бампера при заранее заданной величине деформации из-за удара; и с точки зрения сопротивляемости разрушению в ходе деформации бруса бампера при приложении пикового усилия к брусу бампера, а также после сильной деформации, что означает, что брус бампера должен быть пластически деформирован, а не разрушен при заранее заданной величине деформации для обеспечения поглощения энергии в ходе пластичной деформации.

При проектировании нового бруса бампера, специалист хочет получить наилучшие результаты для указанных трех параметров (сопротивляемость пиковому усилию, минимальная поглощенная энергия и сопротивляемость разрушению). Тем не менее, попытка улучшить одну из этих характеристик, в общем, наносит вред одной и/или другой характеристикам. Например, увеличение сопротивляемости бруса бампера, например путем изменения его геометрии или путем увеличения его предела прочности на растяжение, так что он может выдерживать большее пиковое усилие, делает брус бампера менее деформируемым и более склонным к разрушению до достижения деформации бруса бампера заранее заданной величины.

Одной из задач изобретения является создание бруса бампера, обладающего улучшенными результатами по всем трем параметрам.

Задача изобретения решается брусом бампера упомянутого выше типа, в котором центральная стенка проходит по меньшей мере в двух разных плоскостях.

Прохождение центральной стенки по меньшей мере в двух разных плоскостях, образуя ступеньку в центральной стенке, позволяет улучшить сопротивляемость бруса бампера, что позволяет сопротивляться большему пиковому усилию, приложенному во время удара. Кроме того, создание ступеньки позволяет уменьшить длину, измеренную в направлении, в котором из-за удара к брусу бампера приложено усилие, частей центральной стенки, проходящей в одной плоскости, что улучшает поглощение энергии в ходе деформации бруса бампера, следовательно, улучшает минимальную поглощенную энергию для заранее заданной величины деформации, и позволяет брусу бампера с меньшей вероятностью разрушаться во время деформации. Указанный результат получают благодаря тому, что усилие возникновения коробления поверхности становится меньше, так как увеличивается длина, в продольном направлении, в котором усилие приложено к брусу бампера во время удара, поверхности, которая проходит в одной плоскости. По сравнению с этой ситуацией, когда центральная стенка проходит в одной плоскости, так как изменение плоскости в центральной стенке позволяет уменьшить длину поверхностей, которые проходят в одной плоскости центральной стенки в продольном направлении, откладывается коробление этих поверхностей, так как увеличивается усилие возникновения коробления. Откладывание коробления позволяет поддерживать полые корпуса верхней балки и нижней балки при больших величинах деформации, что улучшает эффективность бруса бампера при ударе по показателю поглощения энергии.

Конкретные особенности бруса бампера описаны в пунктах 2 - 17 формулы изобретения.

Изобретение также касается способа изготовления описанного выше бруса бампера, который включает в себя следующие этапы, на которых:

обеспечивают наличие стального листа,

выполняют роликовое профилирование стального листа в последовательно расположенных станциях роликового профилирования для получения бруса бампера, содержащего верхнюю и нижнюю балки, каждая из которых проходит в поперечном направлении и имеет замкнутое поперечное сечение, образованное передней стенкой, задней стенкой, верхней стенкой и нижней стенкой, при этом верхняя и нижняя стенки объединяют переднюю стенку с задней стенкой, а центральная стенка, проходящая между передними и задними стенками верхней и нижней балок, образует нижнюю стенку верхней балки и верхнюю стенку нижней балки, при этом форму центральной стенки выполняют такой, что она проходит по меньшей мере в двух разных плоскостях по меньшей мере в одной из последовательно расположенных станций роликового профилирования.

Конкретные особенности способа изложены в пунктах 19 и 20 формулы изобретения.

Другие особенности и преимущества изобретения будут понятны из последующего описания, приведенного в качестве примера и со ссылками на чертежи.

На фиг. 1 показан узел бруса бампера, содержащий брус бампера согласно изобретению, вид в перспективе;

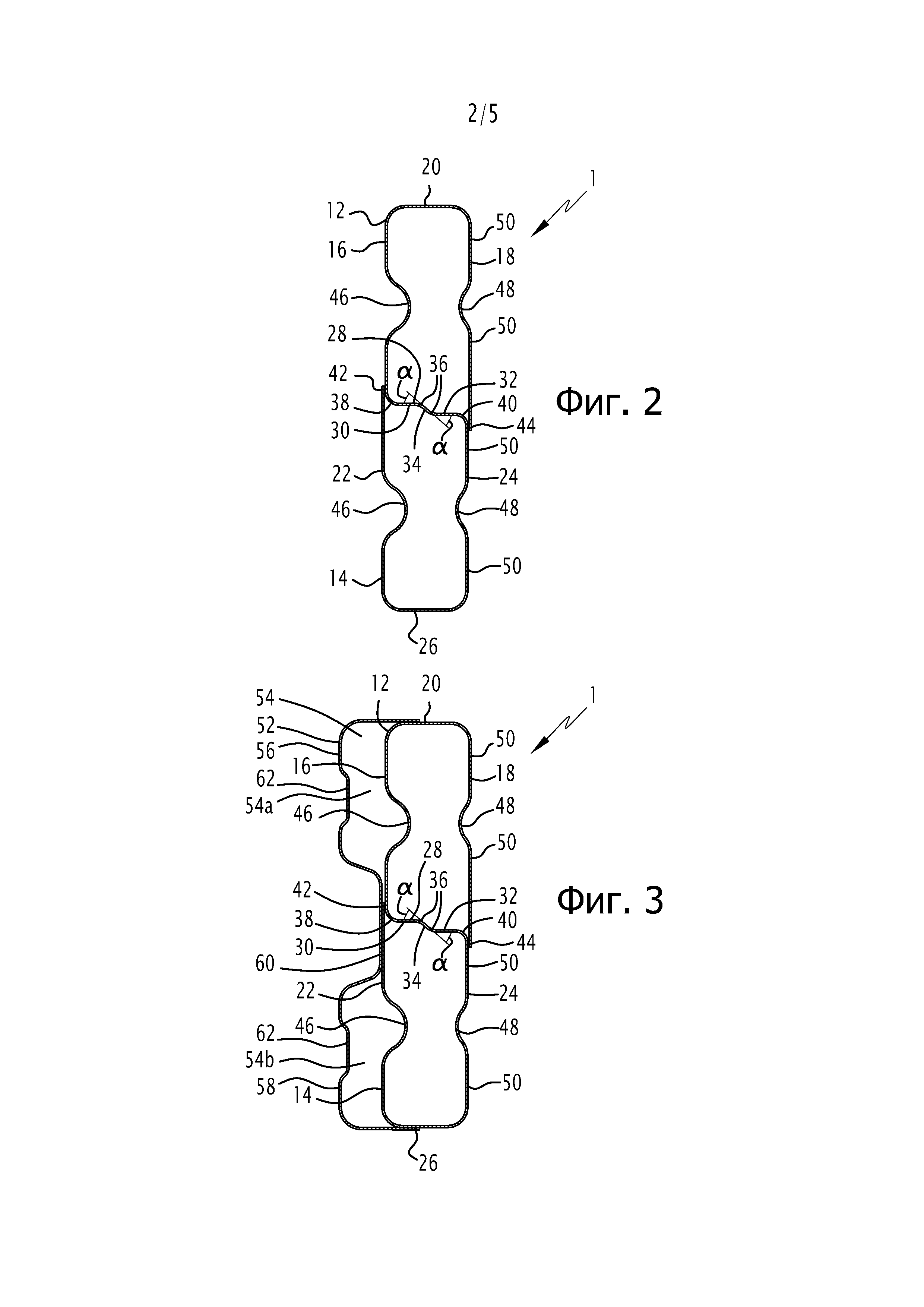

на фиг. 2 - поперечное сечение по плоскости II - II на фиг. 1;

на фиг. 3 - поперечное сечение по плоскости III - III на фиг. 1;

на фиг. 4 - поперечные сечения, иллюстрирующие форму стального листа на каждом этапе профилирования бруса бампера по фиг. 1;

на фиг. 5 - увеличенный вид этапов 4 - 7, показанных на фиг. 4; и

на фиг. 6 - график, отображающий силу, приложенную к брусу бампера, в зависимости от величины деформации этого бруса бампера по фиг. 1.

В описании термин «продольный» определен в соответствии с направлением зад-перед транспортного средства, а термин «поперечный» определен в соответствии с направлением лево-право транспортного средства. Термины «верх», «верхний», «нижний» определены относительно направления высоты транспортного средства.

Со ссылками на фиг. 1 описан узел бруса бампера для автомобильного транспортного средства. Такой узел бруса бампера должен быть расположен спереди и/или сзади транспортного средства для защиты моторного отсека и пассажирского отсека в случае удара в транспортное средство спереди и/или сзади.

Узел бруса бампера содержит брус 1 бампера, проходящий по существу поперечно, и два краш-бокса 2, проходящих в продольном направлении и прикрепленных к брусу 1 около его каждого поперечного конца 4. Крепежная пластина 6 выполнена на конце краш-бокса 2 напротив бруса 1 и приспособлена для крепления этого узла бруса бампера к кузову транспортного средства, например, к продольным балкам транспортного средства. Размеры бруса 1 бампера таковы, что он проходит вдоль большей части ширины транспортного средства в поперечном направлении. В соответствии с одним вариантом осуществления изобретения, брус 1 бампера проходит на расстояние, которое немного больше расстояния, разделяющего две продольные балки транспортного средства, например, на расстояние, составляющее 70% ширины транспортного средства.

Брус 1 бампера является дугообразным в поперечном направлении, т.е. он обладает изогнутой формой, расположенной так, что центральная часть 8 проходит дальше по направлению к внешней стороне транспортного средства по сравнению с поперечными концами 4 бруса 1 бампера. Это означает, что выпуклая наружная поверхность бруса бампера приспособлена для прохождения по направлению к внешней стороне транспортного средства, а вогнутая внутренняя поверхность приспособлена для прохождения по направлению к внутренней стороне транспортного средства. Радиус кривизны бруса 1 бампера, например, меньше или равен 4000 мм, например, составляет от 2000 мм до 4000 мм. Радиус кривизны может быть постоянным или непостоянным вдоль поперечного направления.

Брус 1 бампера получают посредством роликового профилирования стального листа 10 (фиг. 4), что означает, что стальной лист сгибают до определенной формы, что более подробно описано ниже. Более конкретно, стальной лист 10, например, профилируют до определенной формы. Стальной лист 10 выполнен из стали, предел прочности на растяжение которой больше или равен 980 МПа, например, больше 1500 МПа или больше 1700 МПа. Сталь, например, содержит по меньшей мере 35% мартенсита или бейнита. В соответствии с одним вариантом осуществления изобретения, сталь, например, является полностью мартенситной сталью, предел прочности на растяжение которой составляет 1500 МПа. Сталь может быть покрыта, например, покрытием на основе цинка или алюминия. В качестве альтернативы, сталь оставляют непокрытой. Толщина стального листа 10 составляет от 0,8 мм до 1,5 мм, например, составляет примерно 1мм. Толщина стального листа не обязательно является постоянной, чтобы сформировать в брусе 1 бампера участки разной толщины.

Стальной лист 10 сгибают так, что брус 1 бампера содержит верхнюю балку 12 и нижнюю балку 14, каждая из которых проходит в поперечном направлении, при этом верхняя балка 12 проходит над нижней балкой 14 в направлении по высоте транспортного средства.

Верхняя балка 12 содержит переднюю стенку 16, проходящую по направлению к внешней стороне транспортного средства, заднюю стенку 18 по существу параллельную передней стенке 16 и проходящую по направлению к внутренней стороне транспортного средства, и верхнюю стенку 20, соединяющую верхний конец передней стенки 16 с верхним концом задней стенки 18.

Нижняя балка 14 имеет переднюю стенку 22, проходящую по направлению к внешней стороне транспортного средства, заднюю стенку 24 по существу параллельную передней стенке 22 и проходящую по направлению к внутренней стороне транспортного средства, и нижнюю стенку 26, соединяющую нижний конец передней стенки 22 с нижним концом задней стенки 24.

Брус 1 бампера дополнительно содержит центральную стенку 28, соединяющую передние стенки 16, 22 с задними стенками 18, 24 верхней и нижней балок 12, 14 и проходящую между верхней стенкой 20 верхней балки 12 и нижней стенкой 26 нижней балки 14. Следовательно, центральная стенка 28 образует как нижнюю стенку верхней балки 12, так и верхнюю стенку нижней балки 14 и является общей для верхней и нижней балок 12, 14, как показано на фиг. 2 и 3.

Передняя стенка 16 верхней балки 12 и передняя стенка 22 нижней балки 14 проходят по существу в одной и той же плоскости, а задняя стенка 18 верхней балки 12 и задняя стенка 24 нижней балки проходят по существу в одной и той же плоскости, которая параллельна плоскости передних стенок 16, 22. В установленном состоянии плоскости передних стенок 16, 22 и задних стенок 18, 24 являются плоскостями, содержащими направление по высоте и поперечное направление и соответствующими, по существу, вертикальным плоскостям. Расстояние между передними стенками 16, 22 и задними стенками 18, 24 составляет, например, примерно 30 мм.

Верхняя стенка 20 верхней балки 12 и нижняя стенка 26 нижней балки 14, например, по существу, параллельны друг другу и, например, по существу, перпендикулярны плоскостям передних стенок 16, 22 и задних стенок 18, 24. В установленном состоянии плоскости верхней стенки 20 и нижней стенки 26 являются плоскостями, содержащими продольное и поперечное направления и соответствующими, по существу, горизонтальным плоскостям. Расстояние между верхней стенкой 20 верхней балки 12 и нижней стенкой 26 нижней балки 14 составляет, например, примерно 120 мм.

Центральная стенка 28 проходит, по существу, на одинаковом расстоянии от верхней стенки 20 верхней балки 12 и от нижней стенки 26 нижней балки 14, так что верхняя балка 12 и нижняя балка 14, по существу, обладают одинаковыми размерами и поперечными сечениями. В соответствии с одним из вариантов выполнения, центральная стенка 28 может проходить на разных расстояниях от верхней стенки 20 и нижней стенки 26, так что или поперечное сечение верхней балки 12 больше поперечного сечения нижней балки 14 или наоборот.

В соответствии с описанным выше вариантом осуществления изобретения, следовательно, поперечное сечение бруса 1 бампера в плоскости, перпендикулярной поперечному направлению обладает формой восьмерки, как показано на фиг. 2 и 3. Тем не менее, поперечное сечение бампера может быть другим, например, когда не параллельны передняя и задняя стенки и/или не параллельны верхняя и нижняя стенки.

Центральная стенка 28 имеет по меньшей мере одно изменение плоскости между передними стенками 16, 22 и задними стенками 18, 24, что означает, что центральная стенка 28 проходит по меньшей мере в двух разных плоскостях. Центральная стенка 28 содержит переднюю часть 30, соединенную с передними стенками 16, 22, заднюю часть 32, соединенную с задними стенками 18, 24, и центральную часть 34, соединяющую переднюю часть 30 с задней частью 32. Центральная часть 34 проходит в плоскости, отличной от плоскости, в которой проходят передняя часть 30 и/или задняя часть 32. В соответствии с вариантом осуществления изобретения, который показан на фиг. 2 и 3, передняя часть 30 проходит в первой плоскости, задняя часть 32 проходит во второй плоскости, а центральная часть 34 проходит в третьей плоскости. Первая и вторая плоскости, по существу, параллельны друг другу и перпендикулярны плоскостям передних стенок 16, 22 и задних стенок 18, 24. Третья плоскость наклонена между первой плоскостью и второй плоскостью. Например, третья плоскость образует угол α с первой и второй плоскостями, который составляет от 10° до 170°. В соответствии с одним примером угол α составляет от 30° до 60°. Следовательно, центральная часть 34 образует ступеньку в центральной стенке 28. При деформации бруса бампера при ударе, ступенька в центральной стенке разделяет центральную стенку на две части, которые проходят в разных плоскостях, что, следовательно, задерживает коробление двух частей. Фактически усилие по возникновению коробления поверхности становится меньше, так как увеличивается длина поверхности в продольном направлении, в котором усилие приложено к брусу бампера в ходе удара. Так как наличие ступеньки в центральной стенке предоставляет возможность уменьшения длины поверхности первой и второй частей центральной стенки в продольном направлении, то коробление первой и второй частей задерживается по сравнению с центральной стенкой, которая проходит в одной плоскости, так как усилие возникновения коробления больше. Задерживание коробления позволяет поддерживать полые корпуса верхней балки 12 и нижней балки 14 при больших величинах деформации, что улучшает эффективность бруса бампера во время удара в терминах поглощенной энергии.

Центральная часть 34 соединена с передней частью 30 и задней частью 32 с помощью закругленных участков 36, то есть изогнутых участков, которые обеспечивают переход между первой плоскостью и третьей плоскостью и между третьей плоскостью и второй плоскостью. Радиус кривизны закругленных участков 36 больше или равен половине толщины стального листа 10. В соответствии с одним примером, радиус кривизны закругленных участков 36 больше или равен двум величинам толщины стального листа 10. В соответствии с упомянутым выше примером, следовательно, радиус кривизны закругленных участков 36 больше или равен значению, которое составляет от 1,6 мм до 3 мм, в зависимости от толщины стального листа 10.

Первая часть 30 проходит, например, на высоте, которая отличается от высоты второй части 32, это означает, что расстояние между первой частью 30 и верхней стенкой 20 верхней балки 12, соответственно нижней стенкой 26 нижней балки 14, отличается от расстояния между второй частью 32 и верхней стенкой 20 верхнего балки 12, соответственно нижней стенкой 26 нижней балки 14. В соответствии с вариантом осуществления изобретения, который показан на фиг. 2 и 3, первое расстояние между первой частью 30 и верхней стенкой 20 верхней балки 12 меньше второго расстояния между второй частью 32 и верхней стенкой 20 верхней балки 12, это означает, что первая часть 30 проходит выше второй части 32 в установленном состоянии бруса бампера. В соответствии с одним вариантом осуществления изобретения, разница между первым расстоянием и вторым расстоянием меньше трети расстояния, отделяющего верхнюю стенку 20 верхней балки 12 от нижней стенки 26 нижней балки 14, то есть меньше 40 мм, в соответствии с описанным ранее примером. В соответствии с одним вариантом осуществления изобретения разница между первым расстоянием и вторым расстоянием, которое соответствует расстоянию между первой плоскостью и второй плоскостью, составляет примерно 10 мм.

Первая часть 30 соединена с передней стенкой 16 верхней балки 12 посредством закругленного переднего конца 38, а вторая часть 32 соединена с задней стенкой 24 нижней балки 14 посредством закругленного заднего конца 40. Аналогично закругленным участкам 36 между центральной частью 36 и передней и задней частями 30, 32, радиус кривизны закругленных переднего и заднего концов 38, 40 больше или равен половине толщины стального листа 10. В соответствии с одним примером, радиус кривизны закругленных концов 38, 40 больше или равен двум величинам толщины стального листа 10.

В соответствии с вариантом осуществления изобретения, который показан на фиг. 1 и 2, центральная стенка 28 обладает центром симметрии, который расположен в центре центральной стенки в продольном направлении.

Центральная стенка 28, проходящая, по существу, в центре бруса 1 бампера, увеличивает сопротивляемость бруса 1 бампера. В результате, брус 1 бампера может сопротивляться большему пиковому усилию в ходе удара. Более того, ступенька, образованная центральной частью 34, задерживает коробление поверхностей, проходящих в одной плоскости, во время удара, что позволяет брусу 1 бампера поглощать большее количество энергии при деформации бруса 1 бампера, и он менее склонен к разрушению, как описано выше. В результате, центральная стенка 28 улучшает характеристики бруса бампера.

На схеме, которая показана на фиг. 6 и на которой показана сила, приложенная к брусу бампера в зависимости от величины его деформации, пиковое усилие обозначено на оси сил значением «Ep». Величина деформации, при которой все еще поглощают минимальное количество энергии без разрушения бруса бампера, показана на оси расстояний и обозначена через Em. Указанное может быть получено при центральной стенке 28, которая соответствует изобретению, так как с такой центральной стенкой, например, возможно задержать коробление центральной стенки 28 на 10 - 20 мс при фронтальном ударе на брус бампера, которое имеет место при скорости, равной 15 км/ч.

Следует понимать, что форма центральной стенки 28 может быть другой. В соответствии с одним примером, первая и вторая части 30, 32 центральной стенки могут проходить в одной и той же плоскости, а центральная часть 34 может проходить в более чем одной плоскости. Первый конец 38 может быть соединен с передней стенкой 22 нижней балки 14, а задний конец 40 может быть соединен с задней стенкой 18 верхней балки 12. Первая часть 30 может проходить на высоте, которая меньше высоты второй части 32.

Далее будут описаны другие признаки бруса 1 бампера, которые улучшают его характеристики и/или облегчают его изготовление.

Стальной лист 10 проходит между первой кромкой 42 и второй кромкой 44, как показано на фиг. 3. Когда бруса 1 бампера сформирован, первую кромку 42 прикрепляют к передней стенке 16 верхней балки 12, и она закрывает закругленный передний конец 38 центральной стенки 28, и вторую кромку 44 прикрепляют к задней стенке 24 нижней балки 14, и она закрывает закругленный задний конец 40 центральной стенки 28. В результате, первая и вторая кромки 42 и 44 замыкают поперечные сечения верхней и нижней балок 12, 14. Первая и вторая кромки 42, 44 проходят в плоскостях, которые параллельны плоскостям передних стенок 16, 22 и задних стенок 18, 24, так что, когда кромки прикрепляют к передней и задней стенкам, друг к другу прикрепляют плоские поверхности. Это позволяет делать замыкание поперечных сечений более легким этапом. Например, первую и вторую кромки 42, 44 прикрепляют с помощью сварки передней и задней стенок 16, 24, а сварка плоских поверхностей легче сварки изогнутых поверхностей. Предпочтительно, чтобы сварка была лазерной.

В соответствии с вариантом осуществления изобретения, который показан на фигурах, каждая из передних стенок 16, 22 верхней и нижней балок 12, 14 содержит переднее ребро 46, которое проходит поперечно вдоль всей длины бруса 1 бампера. Каждое переднее ребро 46 обладает формой канавки или канала, который проходит от передней стенки по направлению к внутренней стороне бруса бампера, то есть внутрь поперечного сечения бруса бампера по направлению к задней стенке, которая проходит напротив передней стенки, на которой предусмотрено переднее ребро 46. Как уже известно, такое переднее ребро 46 увеличивает значение ударной прочности верхней и нижней балок 12, 14, что делает брус 1 бампера способным выдерживать большие максимальные усилия во время удара. Каждое переднее ребро 46 обладает дугообразной формой. В соответствии с одним вариантом осуществления изобретения, радиус кривизны каждого переднего ребра больше или равен половине толщины стального листа 10. В соответствии с одним примером, радиус кривизны передних ребер 46 больше или равен двум величинам толщины стального листа 10. Каждое переднее ребро 46 проходит, по существу, в центре передней стенки 16, 22 в направлении высоты. В соответствии с одним вариантом осуществления изобретения, высота переднего ребра, т.е. размер переднего ребра 46, измеренный в направлении по высоте, по существу, составляет от 10% до половины высоты передней стенки, на которой проходит переднее ребро. Высота переднего ребра, например составляет от 10 мм до 30 мм. Глубина переднего ребра 46, то есть размер ребра, измеренный в продольном направлении, например, составляет от одной десятой до трети расстояния между передней стенкой, на которой проходит ребро, и задней стенкой, направленной к передней стенке. Например, глубина переднего ребра 46 составляет от 3 мм до 10 мм. В соответствии с конкретным примером, высота ребра равна глубине ребра. Переднее ребро 46, которое проходит на передней стенке 16 верхней балки 12, например, по существу, идентично переднему ребру 46, проходящему на передней стенке 22 нижней балки 14.

В соответствии с разными вариантами осуществления изобретения, по меньшей мере или верхняя стенка 20 верхней балки 12, или нижняя стенка 26 нижней балки 14, или задняя стенка 18 верхней балки 12, или задняя стенка 24 нижней балки 14 дополнительно содержит ребро, которое проходит поперечно брусу 1 бампера и по направлению к внутренней стороне бруса 1 бампера. Под «ребром, которое проходит поперечно и по направлению к внутренней стороне бруса бампера» понимают то, что ребро проходит внутри поперечного сечения бруса бампера.

В частности, в соответствии с вариантом осуществления изобретения, который показан на фигурах, каждая из передних стенок 18, 24 верхней и нижней балок 12, 14 содержит заднее ребро 48, проходящее поперечно вдоль всей длины бруса 1 бампера. Каждое заднее ребро 48 имеет форму канавки или канала, который проходит от задней стенки по направлению к внутренней стороне бруса бампера, то есть внутрь поперечного сечения бруса бампера по направлению к передней стенке, которая проходит напротив задней стенки, на которой выполнено заднее ребро 48.

Задние ребра 48 выполнены для улучшения изготовления бруса 1 бампера, чтобы добиться лучшего качества бруса бампера. Как описано ранее, брус 1 бампера изогнут, и вогнутая внутренняя поверхность проходит со стороны задних стенок 18, 24 бруса 1 бампера. Большие плоские поверхности на вогнутой внутренней стороне, такие как поверхности, образованные с помощью задних стенок 18, 24 без ребер, склонны коробиться при изгибе бруса 1 бампера, который выполняют для того, чтобы сделать брус 1 бампера изогнутым в поперечном направлении. Это коробление создает волны на плоских поверхностях, которые, следовательно, не остаются плоскими после изгиба. Это явление тем больше, чем меньше радиус кривизны бруса бампера. Это коробление является проблемой, так как глубина и высота волн могут быть в районе или превышать приемлемые допуски изготовления. В результате, может быть проблематичным объединение бруса бампера с окружающими компонентами.

Наличие ребер 48 на задних стенках 18, 24 позволяет уменьшать размеры плоских поверхностей, образующих задние стенки 18, 24 путем уменьшения высоты плоских поверхностей, которые измеряются в направлении по высоте. В результате, благодаря задним ребрам 48, в ходе изгиба бруса бампера можно избежать коробления задних стенок 18, 24. Фактически усилие по порождению коробления поверхности становится меньше, так как увеличивается длина поверхности в направлении по высоте. Так как наличие ребра в задней стенке позволяет уменьшить длину плоских поверхностей в направлении по высоте, можно избежать коробления плоских поверхностей, так как усилие возникновения коробления больше и остается меньшим по сравнению с усилием, приложенным к брусу бампера в ходе изгиба бруса бампера.

С этой целью высота и положение каждого заднего ребра 48 на задней стенке выполнены так, что плоские поверхности 50, которые проходят на каждой стороне заднего ребра 48, не обладают высотой, достаточной для коробления в ходе изгиба бруса бампера. В соответствии с примером, высота каждой плоской поверхности 50 не превышает половины высоты задней поверхности, на которой проходит ребро 48. Каждое заднее ребро 48, например, проходит, по существу, в центре задней стенки 18, 24 в направлении высоты. Высота каждого заднего ребра 48, например, по существу, составляет от трети до половины высоты передней стенки, на которой проходит переднее ребро. Для задних поверхностей, обладающих большей высотой, целесообразно предусматривать более одного заднего ребра на указанных задних поверхностях, чтобы ограничивать высоту каждой плоской поверхности указанных задних поверхностей, так что при изгибе бруса 1 бампера может быть исключено коробление задних поверхностей. В соответствии с одним вариантом осуществления изобретения, задние ребра 48 выполнены так, что высота каждой плоской поверхности меньше или равна 30 мм.

Каждое заднее ребро 48 обладает дугообразной формой. В соответствии с одним вариантом осуществления изобретения, радиус кривизны каждого заднего ребра больше или равен половине толщины стального листа 10. В соответствии с примером, радиус кривизны задних ребер 48 больше или равен двум величинам толщины стального листа 10. Глубина каждого заднего ребра может быть любым значением, которое больше или равно половине толщины стального листа 10, в зависимости от желаемой геометрии задней стенки. В соответствии с вариантом осуществления изобретения, глубина может быть такой, что заднее ребро 48 проходит до передней стенки, противоположной задней стенке, на которой проходит заднее ребро, или до переднего ребра 46, когда заднее ребро 48 проходит напротив переднего ребра 46. В соответствии с вариантом осуществления изобретения, который показан на фигурах, глубина задних ребер 48 меньше глубины передних ребер 46. Задние ребра 48 могут проходить напротив передних ребер 46 или могут быть смещены относительно передних ребер 46 в направлении по высоте.

Более того, заднее ребро 48, проходящее поперечно и по направлению к внутренней стороне брусьев бампера, исключает риск пробивания радиатора, что может иметь место, когда ребро проходит поперечно и по направлению к внешней стороне бруса бампера, например, во время аварии, при которой брус бампера толкают о радиатор.

В соответствии с одним вариантом осуществления изобретения, который может быть альтернативным или может быть реализован с описанными выше вариантами осуществления изобретения, верхняя стенка 20 верхней балки 12 и/или нижняя стенка 26 нижней балки 14 содержит ребро жесткости (не показано), которое проходит поперечно вдоль всей длины бруса 1 бампера. Ребро жесткости обладает, по существу, таким же действием, что и передние ребра 46 и улучшает характеристики бруса 1 бампера. Более того, ребро жесткости также может быть целесообразным для уменьшения рисков коробления в верхней стенке 20 верхней балки 12 и/или нижней стенке 26 нижней балки 14. Ребро жесткости имеет дугообразную форму. В соответствии с вариантом осуществления изобретения, радиус кривизны ребра жесткости больше или равен половине толщины стального листа 10. В соответствии с примером, радиус кривизны ребра жесткости больше или равен двум величинам толщины стального листа 10. Глубина каждого ребра жесткости, то есть размер ребра жесткости в направлении по высоте может быть любым, которое больше или равно половине толщины стального листа 10, в зависимости от желаемой геометрии стенки, на которой проходит это ребро. Тем не менее, предпочтительно, чтобы ребро жесткости было расположено так, чтобы не препятствовать переднему и/или заднему ребрам или центральной стенке 28. В соответствии с одним вариантом осуществления изобретения, глубина ребра жесткости меньше трети общей высоты бруса 1 бампера. Ребро жесткости, например, проходит в продольном направлении в центре стенки, на которой проходит ребро. Ребро жесткости позволяет улучшить характеристики бруса 1 бампера по показателям сопротивляемости разрушению и поглощения максимального усилия путем создания дополнительного шаблона деформации.

Каждое ребро жесткости проходит поперечно и по направлению к внутренней стороне бруса бампера.

В соответствии с вариантом осуществления изобретения, который показан на фиг. 1 и 3, брус 1 бампера дополнительно содержит усиливающий элемент 52, который выполнен из другого изготовленного с помощью роликового профилирования или штампования стального листа, прикрепленного к верхней стенке 20 верхней балки 12 и к нижней стенке 26 нижней балки 1, и который проходит перед передними стенками 16, 22. Усиливающий элемент 52 проходит в поперечном направлении над по меньшей мере частью бруса 1 бампера для образования ударной поверхности перед по меньшей мере частью передних стенок 16, 22. Усиливающий элемент 52 выполнен с возможность образования по меньшей мере одной полости 54 с передними стенками 16, 22, эта полость 54 проходит между передними стенками 16, 22 и усиливающим элементом 52. В соответствии с вариантом осуществления изобретения, который показан на фигурах, усиливающий элемент 52 содержит верхнюю стенку 56, которая вместе с передней стенкой 16 верхней балки 12 определяет верхнюю полость 54а, и нижнюю стенку 58, которая вместе с передней стенкой 22 нижней балки 14 определяет нижнюю полость 54b. Между верхней стенкой 56 и нижней стенкой 58, усиливающий элемент 52 содержит центральную стенку 60, которая прикреплена к передним стенкам 16, 22 напротив центральной стенки 28 бруса 1 бампера. Усиливающий элемент 52 может содержать ребра 62, которые проходят поперечно в верхней стенке 56 и/или нижней стенке 58.

Усиливающий элемент 52 позволяет улучшить поглощение энергии брусом 1 бампера путем образования вспомогательной деформируемой конструкции перед брусом 1 бампера. С этой целью усиливающий элемент 52 проходит там, где предпочтительно должна быть поглощена дополнительная энергия и где перед брусом 1 бампера доступно дополнительное пространство в продольном направлении, так как усиливающий элемент 52 увеличивает поперечное сечение бруса бампера в продольном направлении. Например, усиливающий элемент 52 проходит в поперечном направлении вокруг центра бруса 1 бампера, где приложена большая часть энергии удара в случае полного фронтального удара в транспортное средство. Произведения поперечного сечения полости 54 с пределом прочности на растяжение стали, образующей усиливающий элемент 52, и толщины стального листа, образующего усиливающий элемент, меньше произведения поперечного сечения бруса 1 бампера без элемента жесткости с пределом прочности на растяжение стали, образующей брус бампера, и толщины стального листа, так что брус бампера с усиливающим элементом 52 локально поглощает больше энергии по сравнению с оставшейся частью бруса бампера. Например, усиливающий элемент выполнен из стали, которая более податлива по сравнению со сталью бруса бампера.

В соответствии с примером, усиливающий элемент проходит вдоль от 10% до двух третей длины бруса 1 бампера в поперечном направлении и полость 54 обладает поперечным сечением, которое, по существу, равно трети поперечного сечения бруса бампера без элемента жесткости в продольном направлении. Усиливающий элемент 52, например, выполнен из двухфазной стали, предел прочности на растяжение которой составляет от 780 до 1500 МПа и толщина которой, например, равна толщине стального листа 10. Усиливающий элемент 52 приваривают к брусу 1 бампера, например, с помощью лазерной сварки.

Усиливающий элемент 52 также может быть использован для приспособления геометрии бруса 1 бампера к конкретным требованиям по геометрии разных транспортных средств. Например, высота усиливающего элемента 52 может быть больше высоты бруса 1 бампера, так что брус 1 бампера может быть использован в транспортных средствах, которые больше по высоте стандартных транспортных средств. В этом случае усиливающий элемент 52 может проходить вдоль всей длины бруса 1 бампера. В результате усиливающий элемент 52 может быть использован для приспособления бруса 1 бампера к большему количеству транспортных средств, при этом брус 1 бампера остается одинаковым для всех транспортных средств и изменяется только усиливающий элемент для соответствия требованиям транспортного средства.

Способ профилирования, описанного выше бруса 1 бампера, частично представлен на фиг. 4, при этом показаны последовательные этапы роликового профилирования стального листа, и они снабжены метками от 0 до 23. Эти двадцать три этапа роликового профилирования соответствуют количеству этапов, нужных для образования бруса 1 бампера, обладающего центральной стенкой 28 со ступенькой, которую получают на этапах 4 - 7 роликового профилирования, как более ясно показано на фиг. 5, и передним и задним ребрами 46, 48, которые проходят в передних стенках 16, 22 и задних стенках 18, 24 верхней балки 12 и нижней балки 14 и которые получают на этапах 1 - 3. Разные этапы роликового профилирования осуществляют в последовательно расположенных роликовых профилирующих станциях.

В конце этапов роликового профилирования кромки 42 и 44 стального листа 10 приваривают к соответствующим передней и задней стенкам, и брус 1 бампера дугообразно изгибают в поперечном направлении для получения его дугообразной формы. Благодаря задним ребрам 48, эта операция не приводит к короблению задних стенок 18, 24 даже при уменьшенном радиусе кривизны бруса 1 бампера.

Когда брус 1 бампера содержит усиливающий элемент 52, этот элемент 52 формируют отдельно, например, с помощью роликового профилирования или путем штамповки и прикрепляют к полученному брусу 1 бампера.

Описанный выше брус бампера с третьей плоскостью, образующей с первой и второй плоскостями угол α, который, по существу, равен 45°, например, может быть без разрушения деформирован в продольном направлении на величину, которая больше 200 мм. Пиковое усилие, испытываемое брусом бампера, больше 30 кН, например, составляет примерно 33 кН (Ер на фиг. 6) и минимальная энергия, поглощенная после деформации, составляющей 250 мм (Em на фиг. 6), больше 5,5 кДж, например, составляет примерно 5,75 кДж. В результате, брус 1 бампера отличается хорошими характеристиками для всех трех относящихся к делу параметров, то есть сопротивляемостью пиковому усилию, которая больше порогового значения усилия, минимальной поглощаемой энергией и сопротивляемостью разрушению.

В соответствии с вариантом осуществления способа изготовления бруса бампера, который может быть альтернативным или может быть реализован с описанными выше вариантами осуществления изобретения, способ изготовления бруса бампера включает в себя этапы роликового профилирования (не показаны), направленные на изготовление в верхней стенке 20 верхней балки 12 и/или нижней стенке 26 нижней балки 14 ребра жесткости (не показано), который проходит поперечно и по направлению к внутренней стороне бруса бампера. Этапы роликового профилирования для изготовления ребра в верхней стенке 20 верхней балки 12 и/или в нижней стенке 26 нижней балки 14 осуществляют в последовательно расположенных роликовых профилирующих станциях.

Ребра, которые проходят поперечно и по направлению к внутренней стороне бруса бампера, позволяют ограничить объем, занятый брусом бампера. Действительно, глубина транспортного средства (то есть, размер транспортного средства, измеренный в продольном направлении) не должна превышать 50 - 60 мм, иначе транспортное средство может быть слишком длинным.

Более того, ребра, которые проходят поперечно и по направлению к внутренней стороне бруса бампера, лучше ребер, которые проходят поперечно и по направлению к внешней стороне транспортного средства. Действительно, ребро, которое проходит в наружном направлении транспортного средства, образуют выступ, где в случае ударного воздействия концентрируются усилия. В случае ребра, направленного к внутренней стороне бруса бампера, усилия разделяются по двум большим поверхностям, проходящим по обе стороны ребра. Таким образом, уменьшается риск растрескивания бруса бампера.

Реферат

Группа изобретений относится к брусу (1) бампера и способу его изготовления. Брус выполнен по меньшей мере из одного изготовленного роликовым профилированием стального листа (10) и содержит верхнюю балку (12) и нижнюю балку (14), каждая из которых проходит в поперечном направлении и имеет замкнутое поперечное сечение, образованное передней стенкой (16, 22), задней стенкой (18, 24), верхней стенкой (20) и нижней стенкой (26) так, что верхняя (20) и нижняя (26) стенки соединяют переднюю стенку (16, 22) с задней стенкой (18, 24). Центральная стенка (28), проходящая между передними (16, 22) и задними (18, 24) стенками верхней (12) и нижней (14) балок, образует нижнюю стенку верхней балки (12) и верхнюю стенку нижней балки (14). Центральная стенка (28) проходит по меньшей мере в двух разных плоскостях. Передняя часть проходит в первой плоскости, и задняя часть проходит во второй плоскости, параллельной первой плоскости. Центральная часть проходит в третьей плоскости, наклоненной между первой и второй плоскостями. Соединение между центральной частью и передней частью, соответственно задней частью, образовано закругленным участком, проходящим между центральной частью и передней частью, соответственно задней частью, причем радиус кривизны закругленного участка больше или равен половине толщины стального листа. Обеспечивается повышение безопасности. 2 н. и 14 з.п. ф-лы, 6 ил.

Комментарии