Кинематическая система для перемещения рабочих узлов станков для загиба и формования металлических листов - RU2373010C2

Код документа: RU2373010C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к кинематической перемещающей системе для управления узлами новых станков для загиба, т.е. автоматических станков для загиба и формования листового металла

Эта кинематическая система включает электрический привод и специальный кинематический приводной механизм основных перемещений, т.е. тех перемещений, которые приводят к загибанию в прямом смысле этого слова, и этим система отличается от станков, которые выпускаются в настоящее время и которые имеют гидравлический привод.

Система в соответствии с изобретением может использоваться с компактными станками для загиба, которые с точки зрения их массы и размеров могут помещаться в контейнер и не имеют шумных и громоздких гидравлических управляющих блоков. Система экологична, так как не требует огромных количеств минерального масла, она оперативна в работе и более надежна, чем использующаяся в известных станках, и требует меньших производственных затрат.

Это изобретение может использоваться в производстве небольших станков для загиба и больших промышленных станков для загиба листового металла.

УРОВЕНЬ ТЕХНИКИ

Широко известно, что в промышленности по производству изделий из листового металла применяются станки для загиба, которые позволяют осуществлять несколько изгибов в одном металлическом листе полностью автоматически для того, чтобы получать такие готовые изделия, как, например, кожух вытяжки над плитой или полку.

Известно также, что станки для загиба листового металла обычно состоят из следующих частей:

- неподвижное основание для поддержки материала, например листового металла, который должен подвергаться загибу;

- опорная рама для зажимного пресса;

- пуансон, являющийся частью пресса, и соответствующий контрпуансон, которые служат для зажима материала во время этапа загиба;

- одна или более гибочные балки, которые могут перемещаться в направлении обрабатываемого материала;

- соответствующие кинематические перемещающие средства, выполненные с возможностью перемещать гибочную балку или балки вдоль основания для формования листа, зажатого между пуансоном и контрпуансоном.

- средство для перемещения во время работы листа металла или профиля по направлению к гибочным балкам;

- преобразователи или датчики различных типов для управления процессом, соединяющиеся с электронным блоком, который управляет всем процессом.

Станок для загиба известного типа, описанный выше, поставляется на рынок заявителем и состоит из конструкции, удерживающей балки, имеющей поперечное сечение в форме буквы "С", способной перемещаться в двух взаимно ортогональных направлениях по отношению к неподвижному основанию, на которой крепится балка или балки.

Профиль изгиба, который можно получать на известных автоматических станках для загиба, не является классическим фиксированным угловым профилем, который можно получить на ручных станках для загиба. Одновременный контроль положения листа металла и давления, оказываемого на него, позволяет получать радиальные профили.

Использование обычных балок, специализированных инструментов и штампов, включающихся в цикл загиба, также позволяет формовать требующиеся профили без необходимости непосредственного участия оператора, когда меняется длина или заменяется отдельный инструмент.

В концепции традиционных конструкций балки удерживаются нагруженной С-образной структурой, монтирующейся на основной раме, и узел содержит две балки: верхнюю балку для негативных изгибов (направленных вниз) и нижнюю балку для позитивных изгибов (направленных вверх).

Система контролирует размеры углов и толщину листового металла, устанавливая положение балок с помощью пропорциональных клапанов. Все перемещения осуществляются пропорциональными регулирующими гидравлическими цилиндрами. Специальный механизм гарантирует параллельность перемещений узла для загиба.

Нажимной инструмент монтируется на сварной структуре с четырьмя рычагами, укрепленными шарнирно на задней стороне основной рамы.

Перемещения С-образной структуры и инструментов управляются гидравлическими цилиндрами. Операции цилиндров могут программироваться с помощью блока управления для того, чтобы получать более высокую степень точности на всех стадиях процесса загиба.

Известные гидравлические станки для загиба, как и другие станки, поставляющиеся на рынок, оборудуются кинематической структурой, которая определяет перемещения узла держателя балок и управляет ими.

Эта структура в отдельных случаях может быть пятистороннего типа, т.е. состоящей из замкнутых кинематических цепей с пятью элементами, соединенными пятью кинематическими парами.

Однако обычная кинематическая цепь пятистороннего типа используется для того, чтобы обеспечить станку жесткость при кручении, а не для выполнения специальных механических функций. Кроме того, цепь пятистороннего типа не приводится в движение кривошипами рамы.

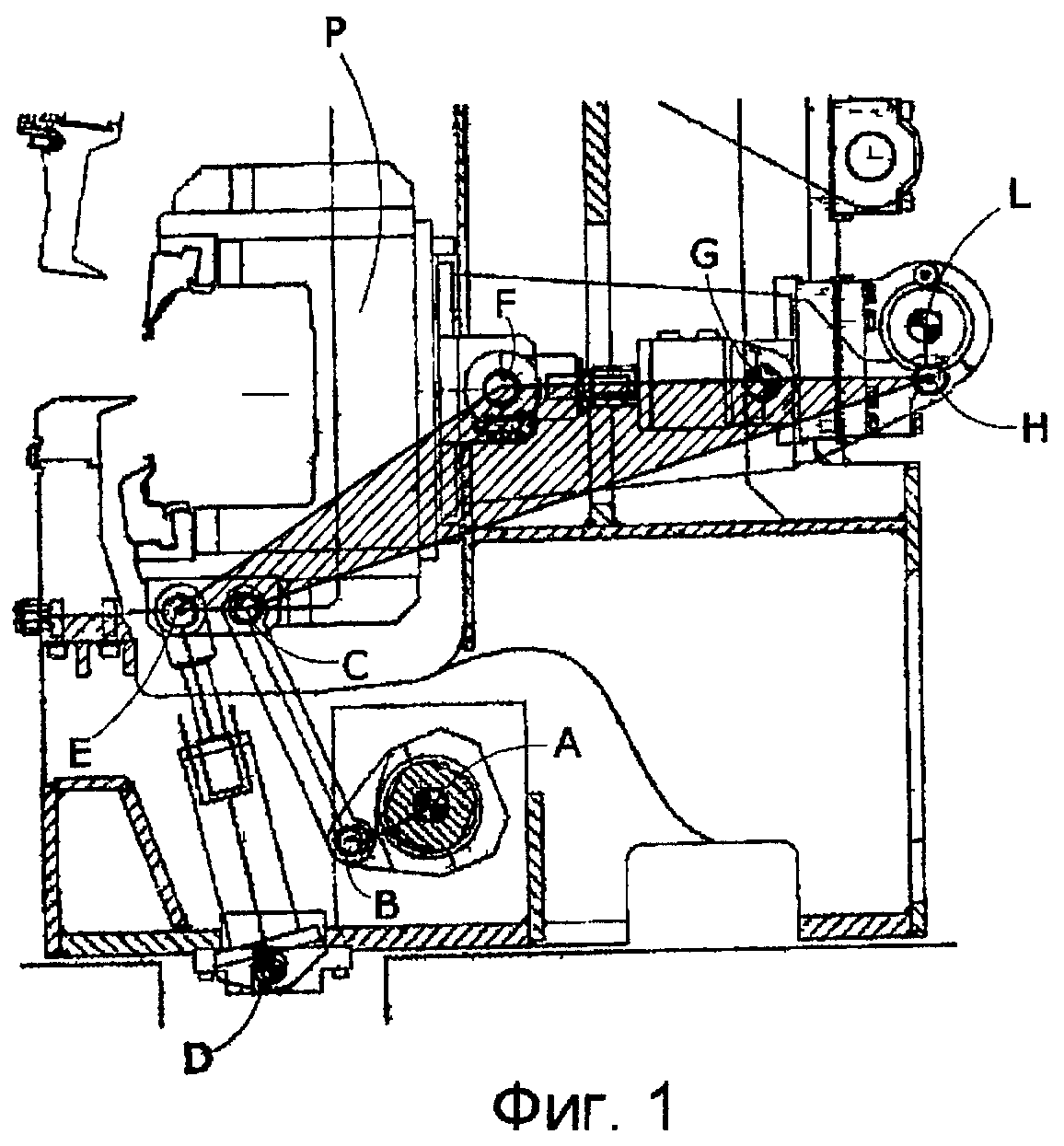

На фиг.1 показана кинематическая диаграмма известной системы для перемещения узла Р держателя балок.

На этой фигуре буквенные обозначения A, D, L и G относятся к фиксированным точкам момента на раме, вокруг которых вращается определенный элемент, в то время как буквенные обозначения В, С, Е, F и Н указывают на поворотные соединения, которые обеспечивают степень свободы вращения в относительном движении элементов.

В таких станках пятисторонняя кинематическая цепь не приводится в движение кривошипами рамы, а приводится в движение гидравлическими цилиндрами и не представляет собой сингулярной комбинации.

В связи с этим, при всех своих размерах и назначениях, такой механизм обладает определенными структурными и функциональными недостатками:

- станок очень шумный, потому что вся кинематическая система приводится в действие гидравлическими цепями и компонентами;

- используются значительные количества масел, необходимых для работы комплексных гидравлических цепей;

- используется значительное количество электрической энергии для функционирования всей комплексной гидравлической системы;

- в связи с изложенным, воздействие такого станка на окружающую среду исключительно отрицательное как в отношении шума, так и потребления масла и электричества.

Специальные исследования, проведенные в отношении традиционных станков для загиба, показали также, что обычный механизм, использующийся для загиба листового металла, не может управляться электрически, так как коэффициент чувствительности инструмента по отношению к кривошипам рамы слишком высок.

Эти высокие коэффициенты чувствительности традиционных станков для загиба не позволяют осуществлять необходимое увеличение момента, обеспечивающегося редукторными электродвигателями (бесщеточный электродвигатель + планетарный редуктор), поставляющимися на рынок, и единственным приводом для известных кинематических систем является гидравлический привод.

Другие типы электродвигателей не могут использоваться согласно законам движения; другие редукторные блоки (обычные зубчатые передачи) несовместимы с массой и размерами таких станков.

Другой проблемой является невысокая точность такого станка в связи с тем, что два синхронизированных движения, которые должны определять траекторию инструмента, в известных станках достигаются с помощью двух групп гидравлических цилиндров, которые отвечают за горизонтальное и вертикальное смещения инструмента и в силу их положения не являются полностью независимыми.

Другими словами, гидравлические цилиндры, отвечающие за горизонтальное перемещение узла держателя балки, также вызывают нежелательное вертикальное смещение инструмента, а вертикальные цилиндры таким же образом приводят к горизонтальному смещению.

Это происходит вследствие того, что цилиндры установлены не под прямым углом друг к другу, и они не образуют фиксированных углов по отношению к раме.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В изобретении предлагается оснастить станок для загиба кинематической системой перемещения рабочих узлов, которая способна устранить или, по меньшей мере, уменьшить влияние тех недостатков, которые описаны выше.

Прежде всего, в изобретении предлагается кинематическая система для привода рабочих узлов станков для загиба нового типа, в которой предусматривается, что серводвигатели и планетарные редукторы используются для перемещения узла держателя балок взамен традиционных гидравлических приводных механизмов.

Серводвигатели и планетарные редукторы действительно обеспечивают достижение более высокого качества обработки, чем гидравлические системы, а также создают постоянный крутящийся момент, который невозможно получить при гидравлической системе, где используются гидравлические аккумуляторы, и в связи с этим неизбежно в процессе загиба снижается давление.

Электрические серводвигатели благодаря неотъемлемому свойству линейности их типа могут использоваться в современных системах управления для осуществления движений по свободно определяемым траекториям и при свободных интерполяциях практически без ошибок в положениях и скоростях. Такой уровень работы исполнительных механизмов невозможно достичь при использовании гидравлических систем, управляемых через пропорциональные клапаны из-за нелинейности, вызываемой использованием текучей среды, и более узкими пределами этого привода.

Эти преимущества достигаются с помощью кинематической системы для перемещения рабочих узлов станка для загиба, признаки которого описываются в независимом пункте формулы изобретения.

В зависимых пунктах формулы изобретения описываются преимущества отдельных предпочтительных вариантов воплощения настоящего изобретения.

Главные преимущества этого технического решения заключаются прежде всего в том, что узел держателя балок гибочного станка использует сочлененный механизм, который по определению является механизмом с регулируемой скоростью.

Это означает, что при той же скорости привода могут использоваться очень низкие скорости за несколько секунд непосредственно перед завершением/началом и значительно более высокие скорости во время остальной части рабочего хода.

При этом возможно также дальнейшее сокращение времени цикла и соответствующее повышение производительности станка.

Станок приводится в действие электрически с помощью соответствующего электронного блока управления, с использованием специального механизма для перемещения гибочных балок, который может вызывать усиление действующего момента, достаточное для получения усилия на инструментах, необходимого для осуществления загиба листового металла определенной толщины и длины в соответствии со спецификацией станка.

Сочлененная система, составляющая механизм, является в кинематических терминах плоским механизмом, т.е. механизмом, в котором элементы движутся в плоскости, причем оси поворотных пар параллельны друг другу и находятся под прямым углом к плоскости движения.

С топологической точки зрения (число элементов и тип соединений) это замкнутая кинематическая цепь с пятью элементами, соединенными пятью кинематическими поворотными парами.

Одним из этих элементов является рама станка. Эта кинематическая цепь имеет две действенные степени свободы; другими словами, она позволяет использовать два независимых двигателя. Два кривошипа рамы были выбраны как движущие элементы.

С точки зрения геометрии такой механизм.

имеет необходимое рабочее пространство для требующегося перемещения гибочных балок в пределах, которые предполагаются в соответствии с данной заявкой;

представляет собой особые геометрические конфигурации (соответствующие условиям кинематической сингулярности в случае кинематической инверсии движения) в непосредственной близости от конфигураций, в которых механизм осуществляет загиб листового металла, является достаточным для необходимого усиления момента; имеются две такие конфигурации, соответствующие так называемому положительному загибу и отрицательному загибу.

Можно заметить, что механизм в соответствии с этим изобретением является таким, что он отвечает условию двойной кинематической сингулярности (имея в виду обратное движение) в окрестности обеих упомянутых выше конфигураций.

Эта двойная кинематическая сингулярность достигается одновременной настройкой первого кривошипа двигателя с первым соединительным штоком и второго кривошипа двигателя со вторым соединительным штоком.

Эта концепция не зависит от геометрических размеров элементов или положения кинематических пар рамы, даже несмотря на то, что представляется очевидным, что эффект усиления зависит в какой-то степени от этих размеров и рабочего пространства станка.

В связи с тем, что балки станка в соответствии с изобретением движутся с помощью сочлененной системы с двумя степенями свободы, что определяет кинематическую нелинейность, движение гибочных балок, характеризующееся точно определенными траекториями загиба, становится возможным и программируемым на основе особого оригинального инверсного кинематического алгоритма неитеративного типа, который, загруженный в устройство числового программного управления или использованный в препроцессоре, обеспечивает возможность осуществлять точно определенные траектории с интерполированными осями, как, например, классическая круговая интерполяция, уже использующаяся в других приложениях.

В частности, используется способ и алгоритм, типичные для робототехники, в приложении к станочным инструментам, соответствующим образом адаптированные и позволяющие управлять движением с помощью переменных, отличающихся от координат инструмента, которые независимы друг от друга и не являются ортогональными.

Этот алгоритм определяет закон движения, точный и без приближений, который соответствует требующейся траектории инструмента в противоположность тому, что происходит в гидравлических гибочных станках, в которых траектории традиционно устанавливаются в пространстве исполнительного механизма, которое отличается от картезианского пространства, и потому они являются приблизительными вне зависимости от качества управляющего блока.

Этот алгоритм определяет кинематические позиции неитеративным путем и потому имеет нулевую погрешность.

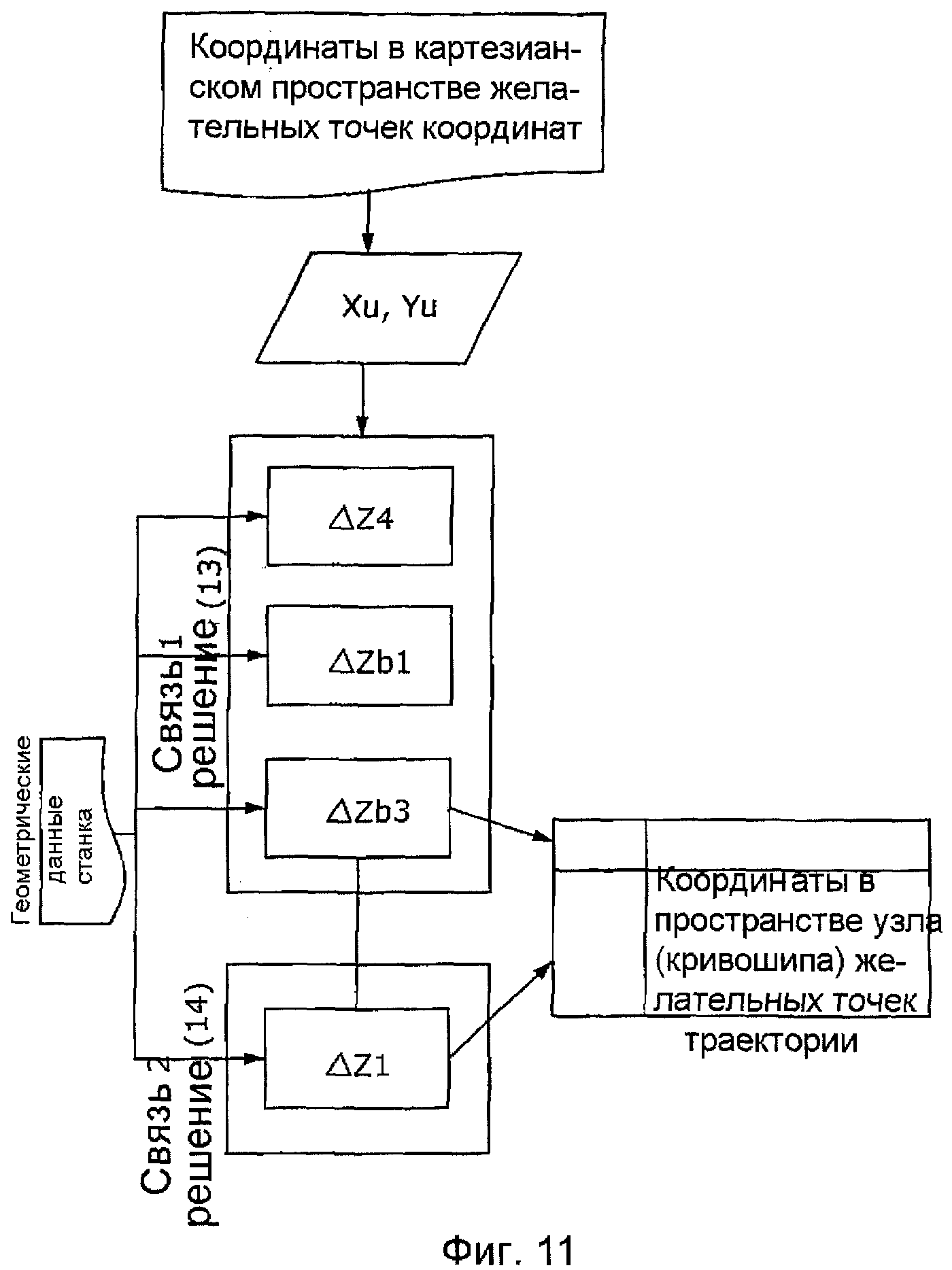

В соответствии с данным изобретением инверсный кинематический алгоритм содержит последовательные решения двух замкнутых связей, каждая из которых соответствует двум нелинейным уравнениям замыкания при двух неизвестных величинах.

Неитеративное решение достигается по принципу геометрической прогрессии.

Этот инверсный кинематический алгоритм в комбинации с высокой точностью контроллера, который работает на электрических осях, позволяет выполнять специальные траектории, кроме круговых, которые имеют особые признаки и находят специальные применения.

В частности, станок в соответствии с изобретением предполагает применение новой специфической траектории загиба, которая, в отличие от известных решений, позволяет гибочной балке поворачиваться на листовом металле без скольжения.

Эта траектория особенно полезна при обработке материалов с защитной пленкой, так как при этом предотвращается разрыв пленки и соответствующее повреждение листового металла.

В этом случае балка и листовой металл представляют собой два сопряженных профиля, и результирующая траектория является типом круговой эвольвенты. Можно видеть, что путем математического наложения нескользящего давления между балкой и листовым металлом достигается связь между двумя свободными (или обобщенными) координатами, что в действительности и определяет траекторию.

Качество детали-полуфабриката, прошедшей обработку на станках в соответствии с изобретением, исключительно высокое, которое, кроме того, получается с помощью станка, который значительно менее шумный по сравнению с известными в уровне техники станками и использует небольшие количества масла для своей значительно более простой гидравлической цепи.

Поэтому воздействие нового станка на окружающую среду полностью отличается от воздействия технических решений, известных в уровне техники, так как он создает меньше шума и использует меньше масла.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения будут очевидны при рассмотрении следующего описания одного его воплощения, представляющего собой не ограничивающий изобретение пример, с помощью прилагаемых чертежей, на которых:

- на фиг.1 представлен схематичный чертеж вида сбоку станка для загиба обычного типа;

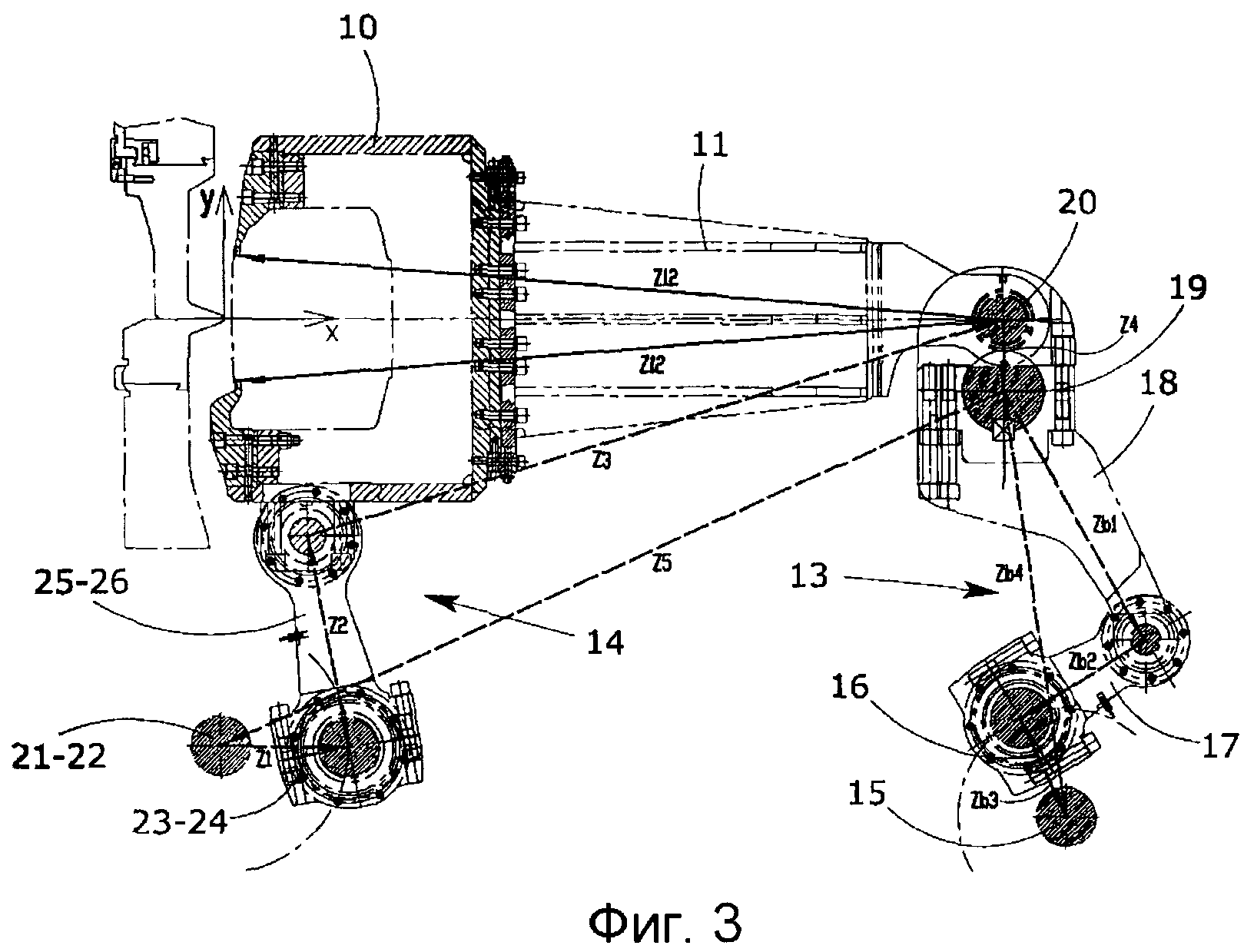

- на фиг.2 представлен трехмерный схематичный чертеж общей модели кинематической системы в соответствии с изобретением, которая приводит в действие узел гибочных балок станка для загиба;

- на фиг.3 - схематичный чертеж такой же кинематической системы в плоскости с указанием траекторий;

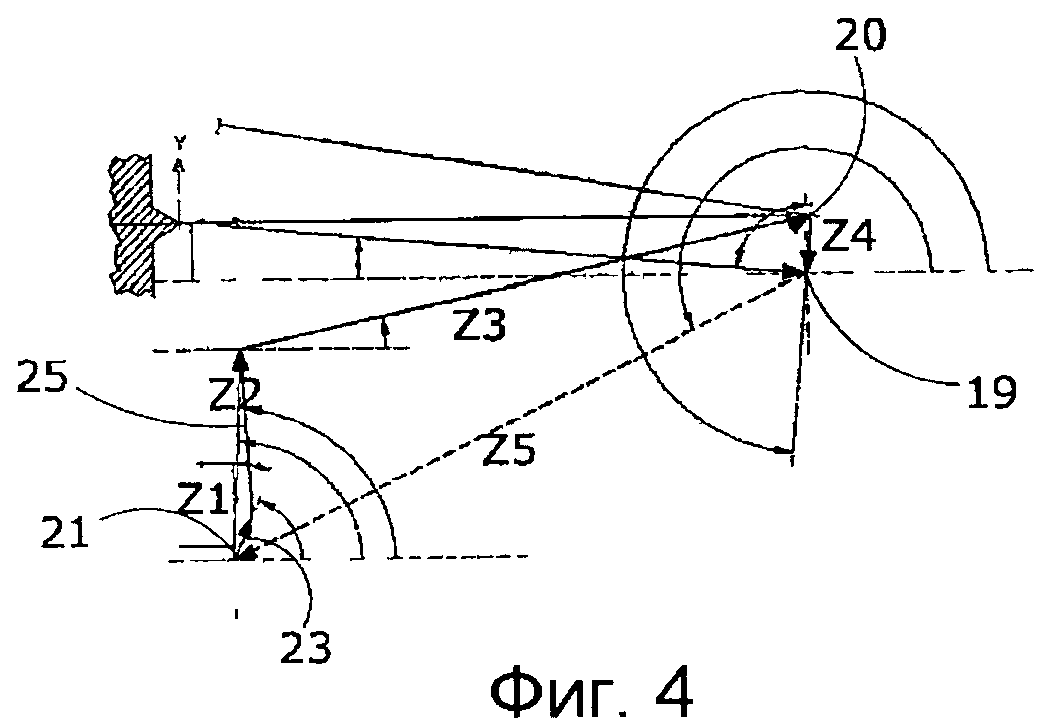

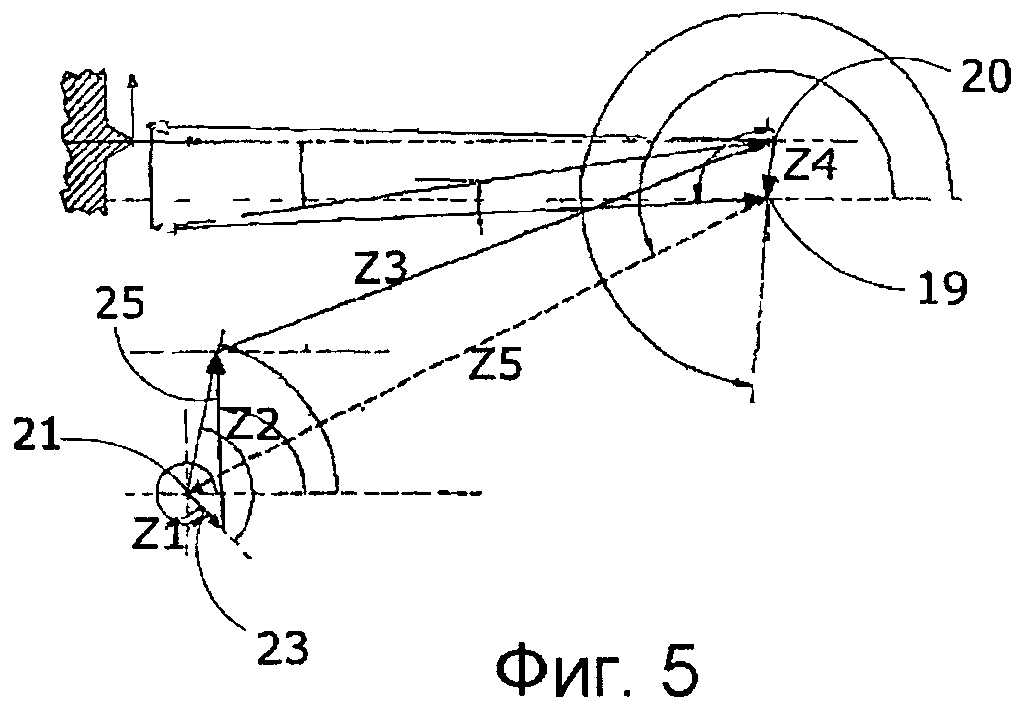

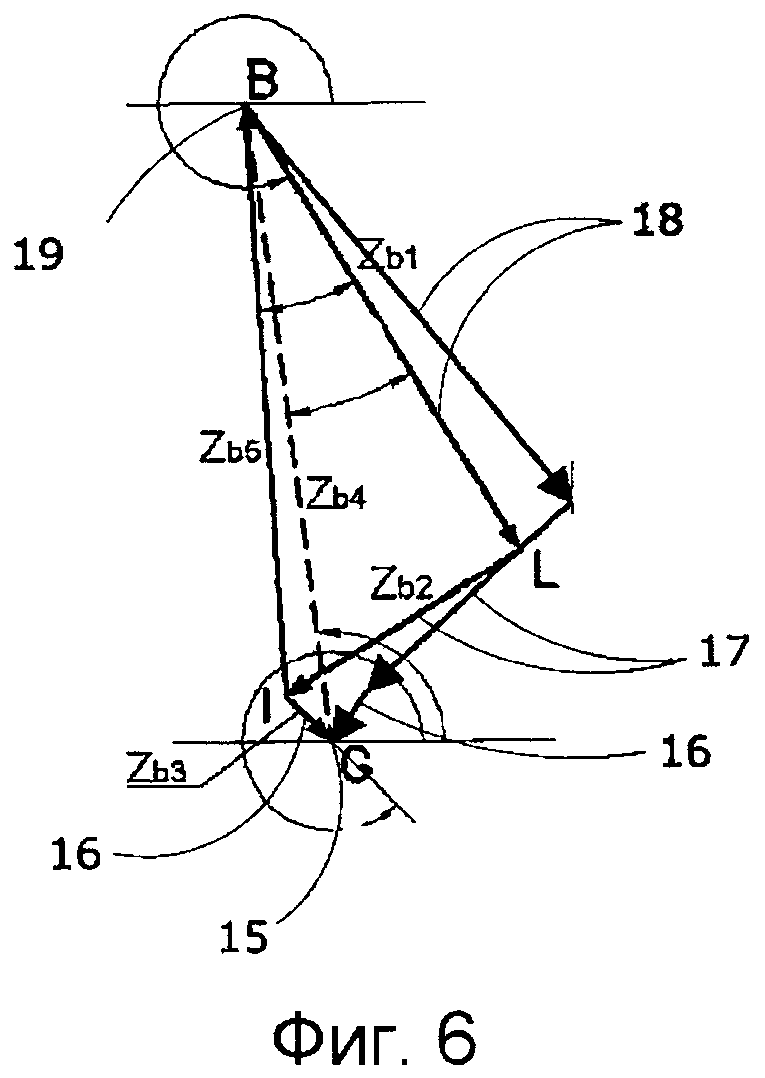

- на фиг.4-6 показаны различные виды кинематических моделей узлов привода держателей балок;

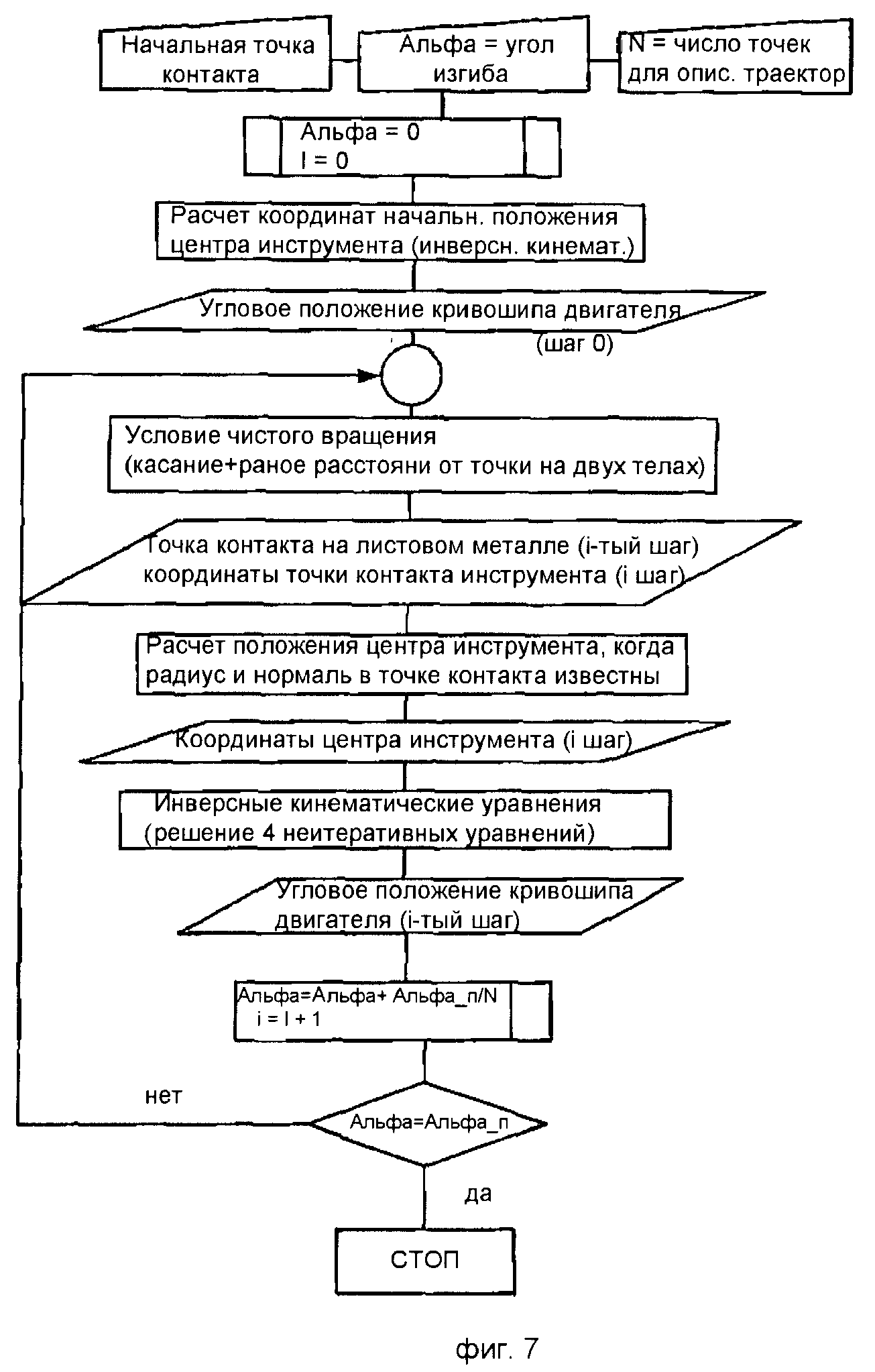

- на фиг.7 показана блок-схема системы формирования траекторий загиба в станках в соответствии с изобретением;

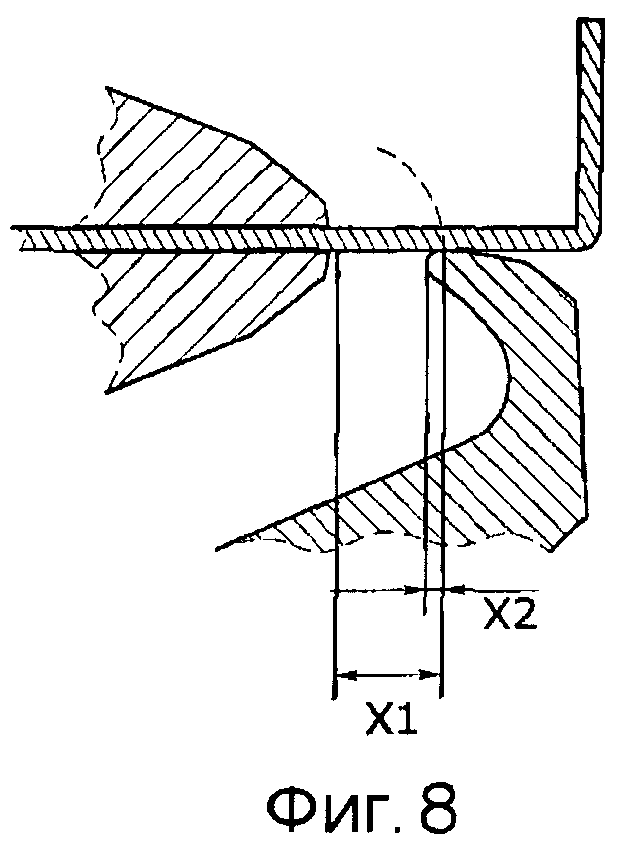

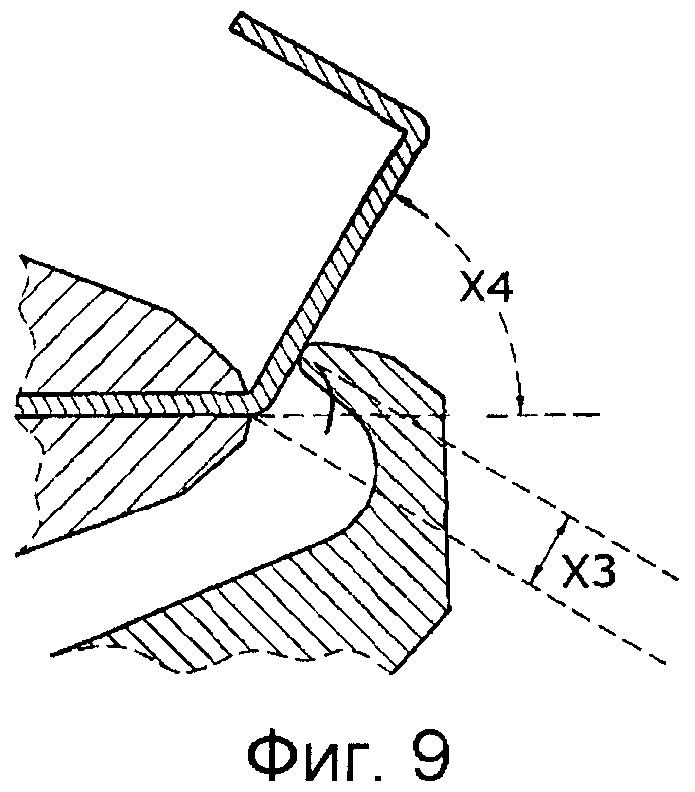

- на фиг.8 и 9 показан схематичный чертеж траектории балки на листовом металле, который подлежит загибу, в первой и второй рабочих фазах;

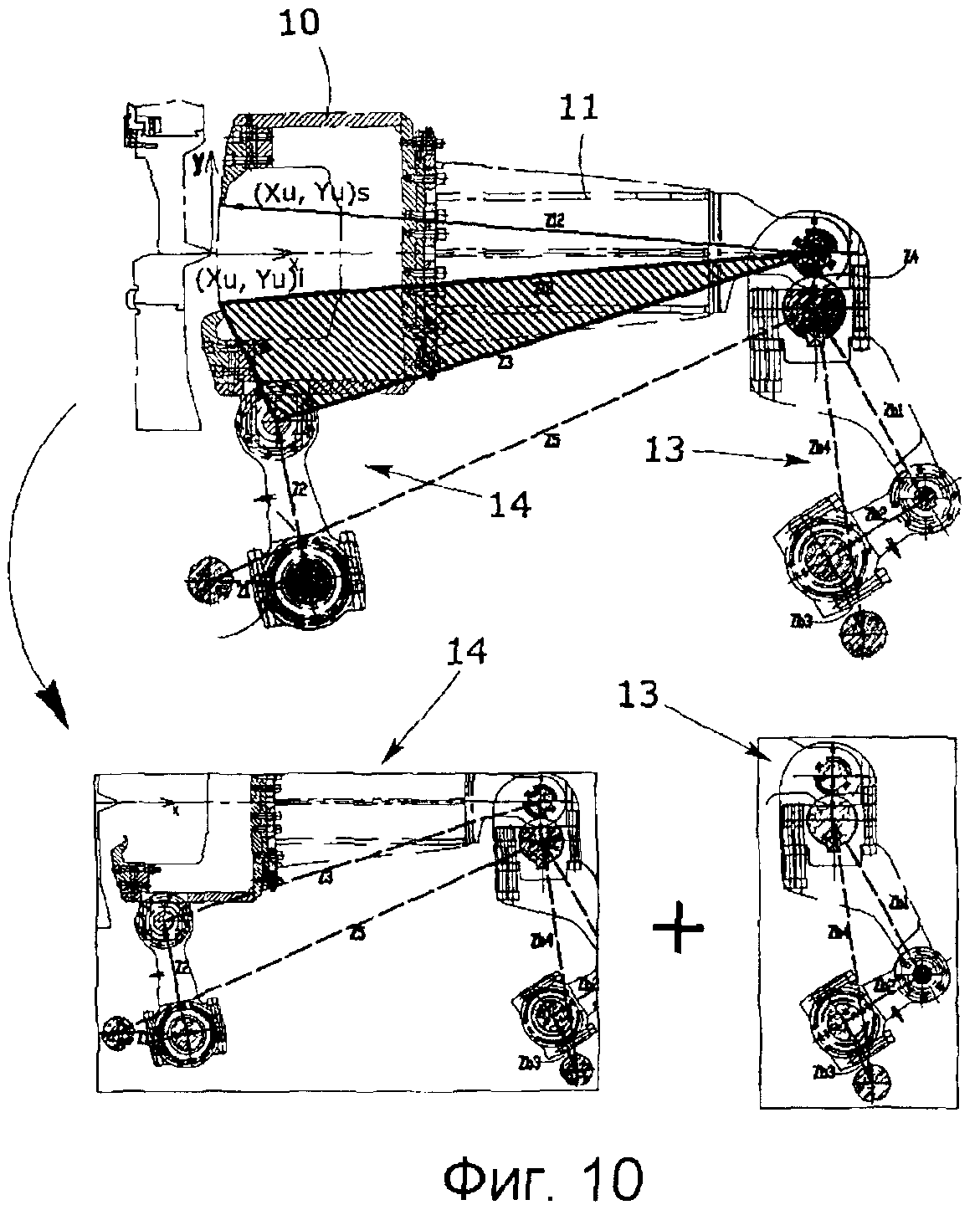

- на фиг.10 и 11 соответственно показана в виде схематичной иллюстрации и блок-схемы процедура расчета инверсной кинематической системы в аналитической форме станка для загиба в соответствии с изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Обращаясь прежде всего к фиг.1, можно заметить, что описанный способ привода узла Р держателя балок, который перемещается гидравлической приводной системой с помощью исполнительных механизмов, у которых точки A, D, L и G относятся к фиксированным точкам момента рамы, вокруг которой поворачиваются элементы, в то время как точки В, С, Е, F и Н указывают на поворотные соединения, которые позволяют степень свободы вращения при относительном движении элементов. Эта система обладает всеми теми недостатками, которые указаны выше, устранение которых предлагается с помощью данного изобретения.

Обращаясь к фиг.2, можно видеть, что станок для загиба в соответствии с данным изобретением в противоположность традиционному оборудован узлом 10 держателя балок, в котором используются серводвигатели и планетарные редукторы взамен традиционных гидравлических исполнительных механизмов для управления его движением.

Со структурной точки зрения, задняя часть узла держателя балок выполнена составной частью множества опор 11, в то время как основания 12 фиксируются на его нижней части. Опоры 11 и основания 12 включаются в действие определенной кинематической системы, цепь которой имеет две степени свободы, в зависимости от двух указанных механических узлов, 13 и 14 соответственно.

Такая сочлененная система, составляющая механизм, кинематически рассматривается как плоский механизм, т.е. механизм, у которого элементы движутся в плоскости с осями поворотных пар, параллельными друг другу и расположенными под прямым углом к плоскости движения.

С точки зрения топологии, т.е. числа элементов и типа соединений, это замкнутая кинематическая цепь из пяти элементов, соединенных пятью кинематическими поворотными парами.

Одним из этих элементов является рама станка. Данная кинематическая цепь имеет две действенные степени свободы; другими словами, она позволяет наличие двух независимых двигателей, причем каждый установлен в соответствующем механическом узле.

Первый независимый серводвигатель 15 является частью первого механического узла 13, к которому присоединен кривошип 16, в свою очередь соединенный с соединительным штоком 17, который другим своим концом шарнирно укреплен на рычаге 18.

Этот рычаг 18 оборудован шарниром на валу 19, а его другой конец, который противоположен точке соединения с соединительным штоком 17, разветвляется на ряд элементов 18а и 18b, которые соединяются с таким же числом штифтов 20а и 20b, расположенных на концах опор 11, выполненных заодно с узлом 10 держателя балок.

Второй механический узел 14 состоит из двух серводвигателей 21 и 22, которые приводят в движение соответствующие кривошипы 23 и 24, в свою очередь шарнирно соединенные с соответствующими соединительными штоками 25 и 26, другие концы которых соединены с основаниями 12 узла 10 держателя балок.

Следует заметить, что все кривошипы конструктивно могут быть представлены эксцентриковыми элементами, выполняющими такие же функции, а также то, что два кривошипа рамы были выбраны как движущие элементы.

С точки зрения геометрии такой механизм

имеет необходимое рабочее пространство для требующегося перемещения гибочных балок в пределах, которые предполагаются в соответствии с данной заявкой;

представляет собой особую геометрическую конфигурацию (соответствующую условиям кинематической сингулярности в случае кинематической инверсии движения) в окрестности конструкций, в которых механизм осуществляет загиб листового металла, и является достаточной для требующегося усиления моментов. Указанные две конфигурации соответствуют так называемым "положительным загибам" и "отрицательным загибам".

Можно отметить, что этот механизм выполнен таким, что он способен работать в двух кинематических типах (ссылка на инверсивное движение) в сочетании с указанными выше конфигурациями.

Эта двойная сингулярность достигается одновременной настройкой первого кривошипа 23, 24 двигателя с первым соединительным штоком 25, 26 и второго кривошипа 16 двигателя со вторым соединительным штоком 17.

На фиг.3 показаны траектории соединений и в, частности, позиции Z обозначают следующие кинематические соединения:

Z1 - кривошип 23, (24) первой связи между двигателем 21, (22) и соединительным штоком 25, (26);

Z2 - траектория соединительного штока 25, (26) первой связи;

Z3 - траектория первой связи между шарниром соединительного штока 25, (26) и узлом 10 держателя балок и шарниром 20 рычага 18;

Z4 - траектория первой связи между шарниром 20 рычага 18 и штифтом 19 этого рычага;

ZB1 - траектория второй связи между штифтом 19 рычага 18 и шарниром между рычагом 18 и соединительным штоком 17;

ZB2 - траектория второй связи между рычагом 18 и соединительным штоком 17 и шарниром соединительного штока 17 и кривошипа 16;

ZB3 - траектория второй связи между шарниром соединительного штока 17 и кривошипом 16, и осью вала двигателя 15.

Схематичные фиг.4 и 5 показывают положение элементов, которые представлены векторами, которые дают начало двойственной сингулярности механизма в пределах гибочных конфигураций.

В частности, на фиг.4 показана первая сингулярная конфигурация на начале позитивного загиба, в то время как на фиг.5 показана первая сингулярная конфигурация на начале негативного загиба.

На фиг.6 показана вторая сингулярная конфигурация кривошипа 16 и соединительного штока 17: пунктирная линия с короткими штрихами - начало позитивного или негативного загиба, а длинная пунктирная линия с длинными штрихами - конец загиба.

Необходимо также отметить, что эта концепция не зависит от геометрических размеров элементов или положения кинематических пар рамы даже несмотря на то, что представляется очевидным, что эффект усиления зависит в какой-то степени от этих размеров и рабочего пространства станка.

В связи с тем, что балки станка в соответствии с изобретением движутся с помощью сочлененной системы с двумя степенями свободы, что определяет очевидную кинематическую нелинейность, движение гибочных балок, характеризующееся точно определенными траекториями загиба, становится возможным и программируемым на основе особого оригинального инверсного кинематического алгоритма неитеративного типа, который загруженный в устройство числового программного управления или использованный в препроцессоре обеспечивает возможность осуществлять точно заданные траектории с интерполированными осями как, например, классическая круговая интерполяция.

Как можно видеть на фиг.8 и 9, показанная новая траектория загиба позволяет гибочной балке поворачиваться на листовом металле без скольжения. Такая траектория особенно важна при обработке материалов с защитными пленками, так как предотвращает разрыв пленки и соответствующее повреждение листового металла.

Позицией X1 на фиг.8 обозначен начальный зазор между концами листового металла, который должен гнуться, и опору, в то время как Х2 обозначает радиус балки.

На фиг.9 Х3 обозначает зазор, а Х4 - угол изгиба.

Балка и листовой металл представляют собой два сопряженных профиля, и результирующая траектория является типом круговой эвольвенты. Можно видеть, что путем математического наложения принуждения к отсутствию скольжения между балкой и листовым металлом достигается связь между двумя свободными координатами, что в действительности и определяет траекторию.

Описанное кинематическое движение приводит к многочисленным преимуществам, что наиболее наглядно проявляется в том, что серводвигатели и редукторные узлы обеспечивают достижение существенно более высокого уровня точности операций, чем с помощью гидравлических систем, а также гарантируют постоянство прилагаемого момента, чего невозможно достичь с гидравлическими системами, которые используют гидравлические аккумуляторы и по этой причине обязательно имеют постепенное снижение величины момента в процессе загиба.

В добавление к сказанному, качество детали-полуфабриката, прошедшей обработку на станках в соответствии с изобретением, исключительно высокое, которое, кроме того, получается с помощью станка, который значительно менее шумный по сравнению с известными в уровне техники станками и использует небольшие количества масла для своей значительно более простой гидравлической цепи.

В связи с этим влияние нового станка на окружающую среду полностью отличается от влияния технических решений, известных в уровне техники, потому что новый станок создает меньше шума и использует значительно меньше масла.

На фиг.7 показана блок-схема, относящаяся к программе управления гибочным станком. В частности, с помощью этой блок-схемы возможно осуществлять подход, основанный на математических расчетах, для задания условий поворота без скольжения балки по листовому металлу, который подвергается загибу.

Данное изобретение описывается выше со ссылкой на преимущественное воплощение. Однако совершенно ясно, что возможны многочисленные варианты в рамках определенных технических эквивалентов.

Реферат

Изобретение относится к обработке металлов давлением и может использоваться в станках для загиба. Станок содержит узел (10) держателя балок, имеющий С-образную форму в поперечном сечении, перемещающийся в двух взаимно ортогональных направлениях по отношению к неподвижному основанию и на котором крепится одна или более гибочных балок. Этот станок содержит кинематическую систему для привода рабочих узлов, в которой используются серводвигатели (15, 21, 22) и планетарные редукторы для перемещения узла (10) держателя балок. Кроме того, в узле (10) держателя балок используется сочлененный механизм, состоящий из двух механических узлов (13, 14), которые формируют замкнутую кинематическую цепь из пяти элементов, соединенных пятью кинематическими поворотными парами. Предлагаемая система надежна в работе и требует меньших производственных затрат. 2 н. и 4 з.п. ф-лы, 11 ил.

Комментарии