Прессованный компонент и способ и устройство для его изготовления - RU2636426C2

Код документа: RU2636426C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к прессованному компоненту, который имеет корытообразное сечение и которое L-образно изогнуто вдоль продольного направления на виде сверху, а также к способу его изготовления и устройству для его изготовления.

Уровень техники

Рамные конструкции корпусов транспортных средств выполнены из множества элементов рамы, полученных прессованием в пресс-форме листового металла (в следующем описании листовая сталь используется в качестве примера металлического листового проката). Такие компоненты рамы являются очень важными компонентами для обеспечения безопасности при столкновении в автомобилях. Известные примеры элементов рамы включают в себя боковые пороги, поперечины и передние стойки.

Такие элементы рамы имеют корытообразные сечения, выполненные из верхней плоской секции, двух вертикальных стенок, соединенных с обеими сторонами верхней плоской секции, и двух фланцевых участков, соединенных с двумя соответствующими вертикальными стенками. Большая часть таких элементов рамы имеет корытообразное сечение на участке или на всем элементе. В таких элементах рамы требуется высокая прочность, для того чтобы улучшить показатели безопасности при столкновении и обеспечить снижение веса транспортных средств.

Фиг. 19 представляет собой вид в перспективе примера элемента 0 рамы, который имеет корытообразное сечение и который имеет прямую форму вдоль продольного направления на виде сверху и виде сбоку. Фиг. 20 представляет собой пояснительную схему передней стойки 0-1, которая является примером элемента рамы, имеющего корытообразное сечение. Фиг. 20A представляет собой вид в перспективе и Фиг. 20B представляет собой вид сверху. Фиг. 21 представляет собой вид в перспективе, изображающий компонент 1, имеющий корытообразное сечение и имеющий L-образно изогнутую форму вдоль продольного направления на виде сверху. В настоящем описании, «вид сверху» относится к виду передней стойки 0-1 в направлении, перпендикулярном верхней плоской секции, которая является наиболее широким плоским участком на элементе (направление белой стрелки на Фиг. 20A, и направление, перпендикулярное странице на Фиг. 20B).

Элемент 0 рамы является боковым порогом или подобным из элементов рамы, имеющих корытообразное сечение, и имеет форму, которая является по существу прямой в продольном направлении, как изображено в примере на Фиг. 19. Напротив, передняя стойка 0-1 имеет форму, аналогичную изображенной на Фиг. 20A и Фиг. 20B. То есть передняя стойка 0-1 имеет корытообразное сечение и включает в себя L-образно изогнутую форму вдоль продольного направления на виде сверху, как изображено на Фиг. 21, на стороне нижнего участка 0-2 передней стойки 0-1.

Из таких компонентов элемент 0 рамы изготовлен главным образом гибкой, вследствие того что имеет по существу прямую форму вдоль продольного направления. Вследствие того, что периферическая длина сечения элемента 0 рамы не изменяется существенно вдоль направления длины, трещины и складки легко не образуются во время обработки прессованием, даже когда элемент выполнен из высокопрочной листовой стали, имеющей низкую способность к удлинению, и формование является простым.

Например, Патентный документ 1 описывает способ, который образует прессованный компонент, имеющий корытообразное сечение, гибкой. Способ, описанный в Патентном документе 1, изготавливает прессованные компоненты, которые имеют корытообразное сечение и которые имеют по существу прямую форму вдоль продольного направления.

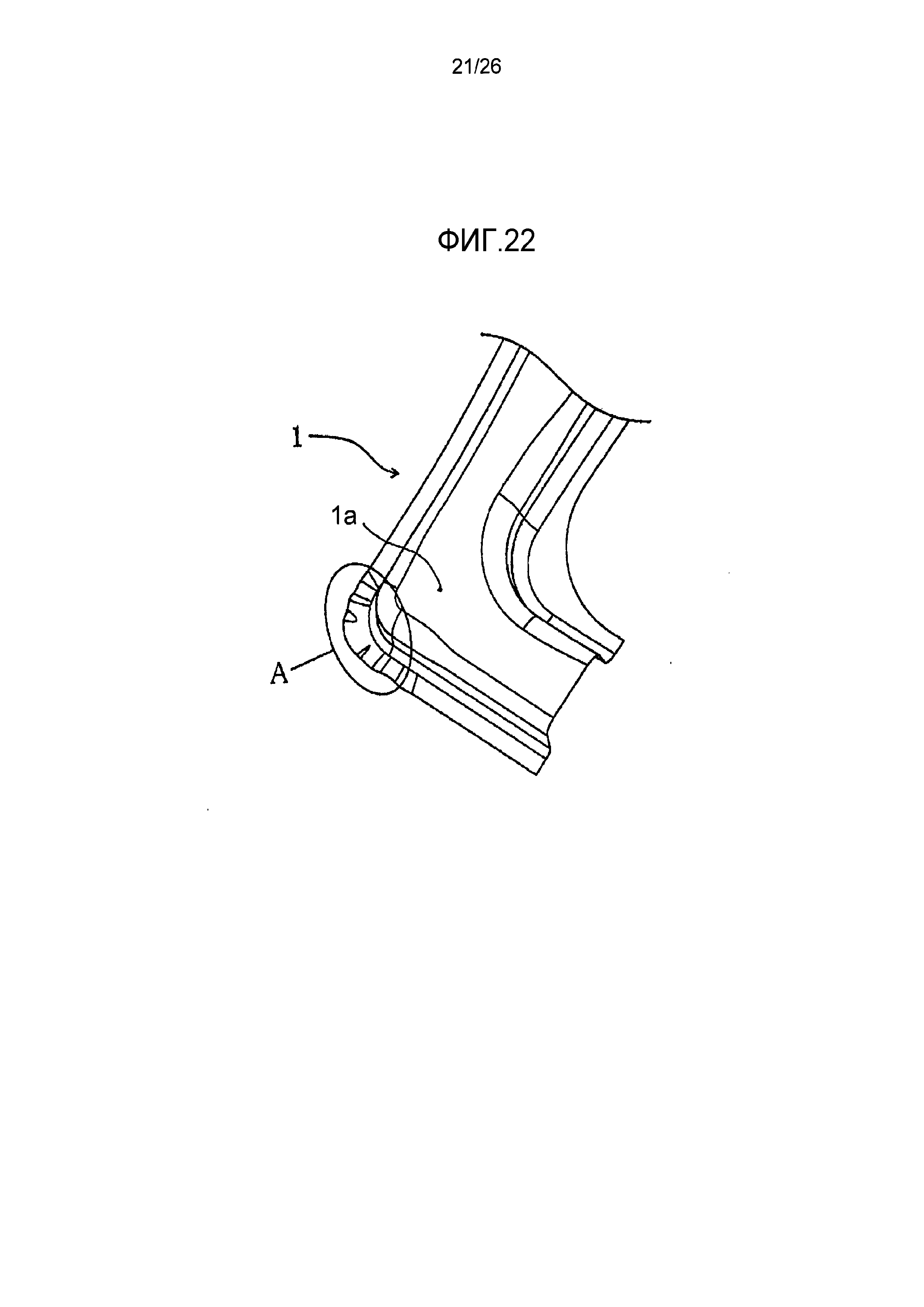

Фиг. 22 вид в перспективе, изображающий прессованный компонент 1, изготовленный гибкой, который имеет корытообразное сечение и который имеет L-образно изогнутую форму вдоль продольного направления.

Когда компонент 1, изображенный на Фиг. 21, который имеет корытообразное сечение и который L-образно изогнут вдоль продольного направления гибкой, используя способ, описанный Патентным документом 1, складки образуются на фланцевом участке (участок A) на внешней стороне изогнутого участка 1a, как изображено на Фиг. 22. Следовательно, компонент 1 в общем формуется вытягиванием при обработке прессованием. При вытягивании стальной листовой прокат формуется, используя матрицу, штамп и держатель заготовки, чтобы контролировать величину поступления металлического листового проката и исключить образование складок.

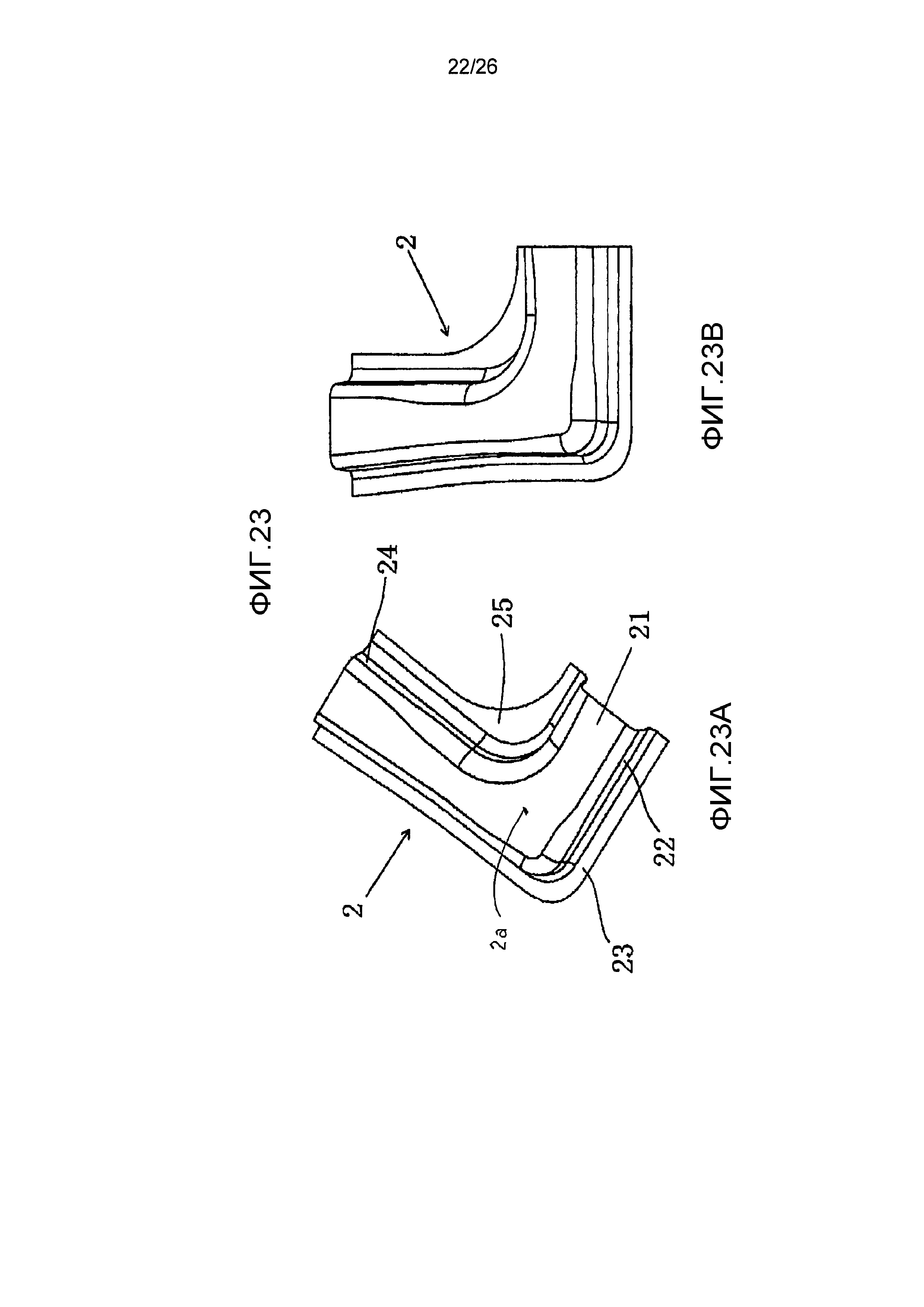

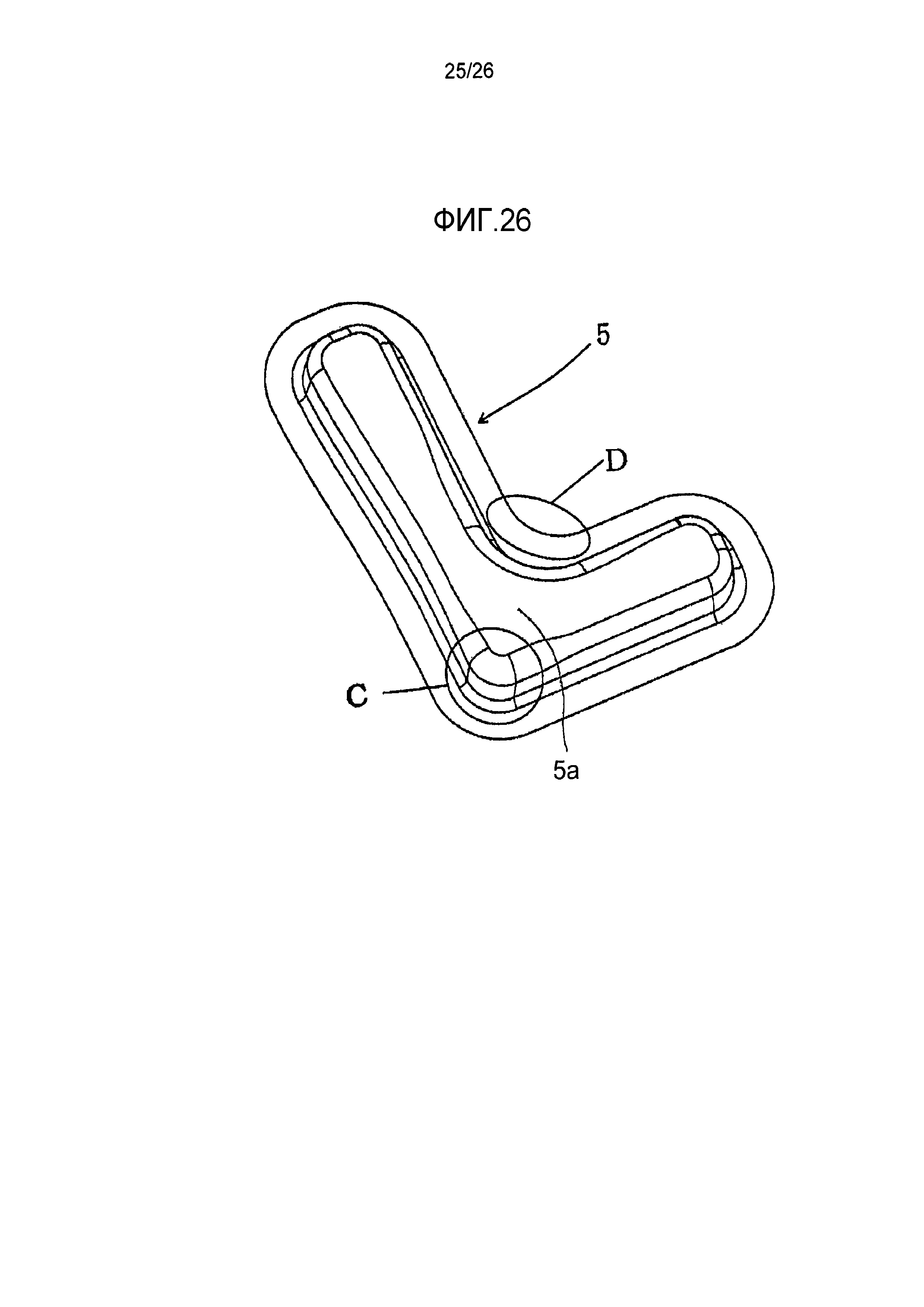

Фиг. 23 представляет собой пояснительную схему, изображающую компонент 2, подлежащий формованию, который L-образно изогнут вдоль продольного направления. Фиг. 23A - вид в перспективе и Фиг. 23B - вид сверху. Фиг. 24 - вид сверху, изображающий форму стального листового проката 3 при вытягивании, и область В подавления складок в стальном листовом прокате 3. Фиг. 25A-25D сечения, изображающие структуру пресс-формы и процесс формования для вытягивания. Фиг. 26 - вид в перспективе тянутой панели 5, которая была отформована вытягиванием.

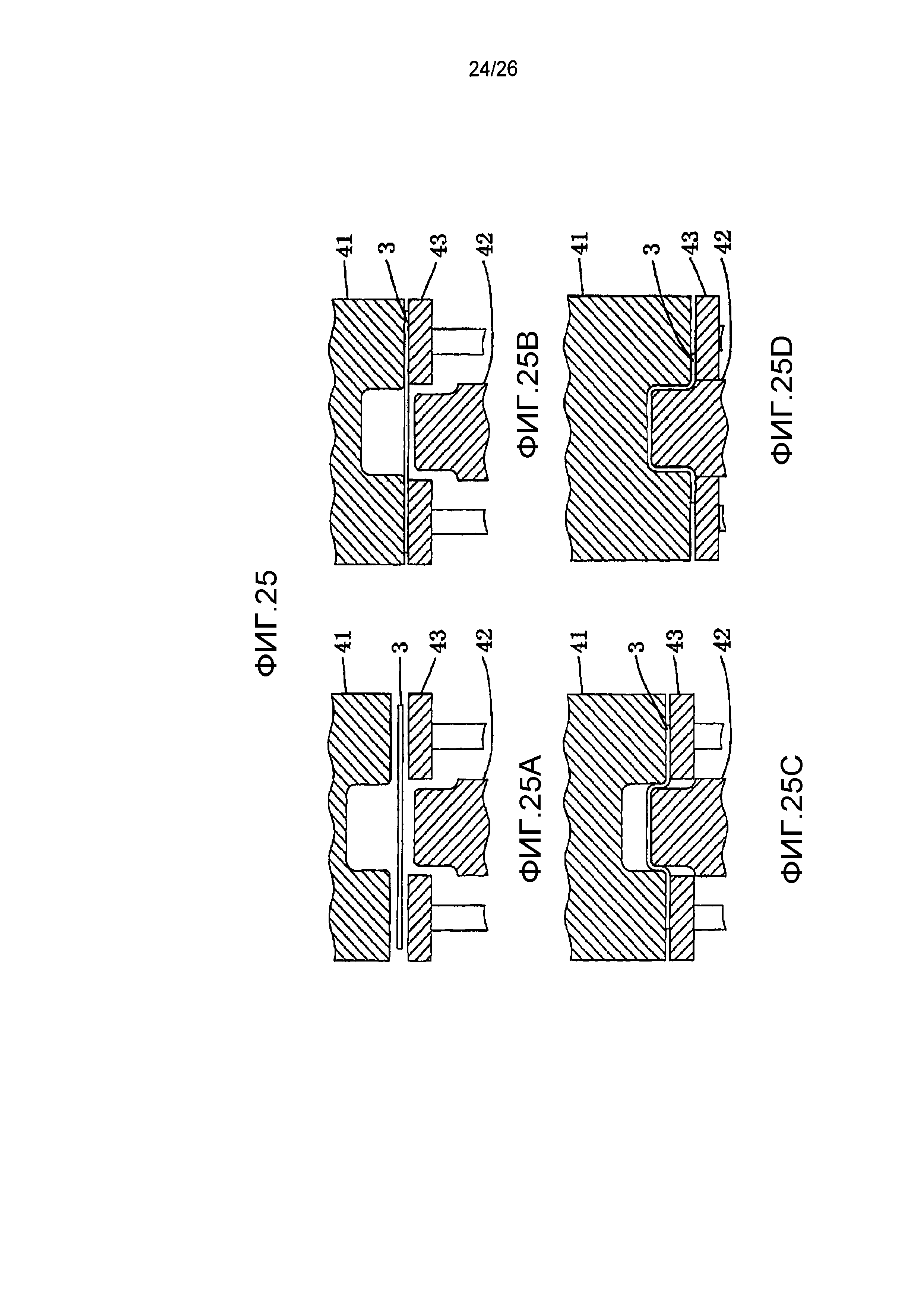

Например, формование использует матрицу 41, штамп 42 и держатель 43 заготовки, как изображено на Фиг. 25A-25D, для того чтобы вытягиванием отформовать компонент 2, который L-образно изогнут вдоль продольного направления на виде сбоку, изображенном на Фиг. 23.

Сначала, как изображено на Фиг. 25A, стальной листовой прокат 3, изображенный на Фиг. 24, располагается между штампом 42 и держателем 43 заготовки и матрицей 41. Далее, например, как изображено на Фиг. 25B, область B подавления складок на периметре стального листового проката 3 (заштрихованный участок Фиг. 24) прочно удерживается держателем 43 заготовки и матрицей 41. Далее, как изображено на Фиг. 25C, матрица 41 относительно перемещается в направлении штампа 42. Затем, в конечном счете, как изображено на Фиг. 25D, тянутая панель 5, изображенная на Фиг. 26, формуется обработкой стального листового проката 3 прессованием стального листового проката 3 о штамп 42, используя матрицу 41.

При этом область B подавления складок на периметре стального листового проката 3 прочно удерживается держателем 43 заготовки и матрицей 41. Следовательно, в стальном листовом прокате 3, полученном в процессе формования, стальной листовой прокат 3 растягивается в области на внутренней стороне области подавления складок в состоянии под растягивающей нагрузкой. Следовательно, возможно формование, в то же время исключая образование складок. Нежелательные участки по периметру формованной тянутой панели 5 затем обрезаются, для того чтобы изготовить компонент 2, изображенный на Фиг. 23A и 23B.

Патентный документ

Патентный документ 1: публикация выложенной заявки на патент Японии (JP-A) № 2006-015404.

Техническая задача

Традиционно, формы, аналогичные форме прессованного компонента 1, изготавливаются прессованием в пресс-форме, используя вытягивание, как описано выше, путем формования стального листового проката в тянутую панель 5, изображенную на Фиг. 26, и устранения нежелательные участки по периметру тянутой панели 5 обрезкой.

В этом способе вытягивания может быть отформована сложная форма, аналогичная форме компонента 2, который L-образно изогнут вдоль продольного направления на виде сверху. Однако, как изображено на Фиг. 24, большая область для подавления складок требуется по периметру стального листового проката 3. Следовательно, после формования стального листового проката 3 втянутую панель нежелательные участки, устраненные обрезкой, являются большими участками, уменьшая коэффициент экономичности заготовок и увеличивая производственные затраты.

Более того, вертикальные стенки 22, 24, изображенные на Фиг. 23A, формуются одновременно в процессе, который формует тянутую панель 5. Таким образом, в процессе формования материал поступает с обеих сторон верхней плоской секции 21, чтобы отформовать вертикальные стенки 22, 24, как изображено на Фиг. 25B-25D, при этом стальной листовой прокат 3 не перемещается значительно на участке, который образует верхнюю плоскую секцию 21. В частности, фланцевый участок (участок D на Фиг. 26) на внутренней стороне изогнутого участка 5a, который L-образно изогнут на виде сверху тянутой панели 5, принимает формованное состояние, называемое отбортовкой внутренних кромок, и трещины образуются в высокопрочной листовой стали, имеющей низкую способность к удлинению. Конкретно, способность к удлинению является низкой для высокопрочной стали, имеющей прочность на разрыв 590 МПа или выше, делая сложным обработку без образования трещин на участке D.

Угол, в котором вертикальная стенка 22 на внешней стороне изогнутого участка 2a соединяется с верхней плоской секцией 21 (участок С на Фиг. 26), является сильно выступающей формой, и предсказуемо, это вызывает образование трещин в высокопрочной листовой стали, имеющей низкую способность к удлинению, вследствие значительного растяжения стального листового проката 3.

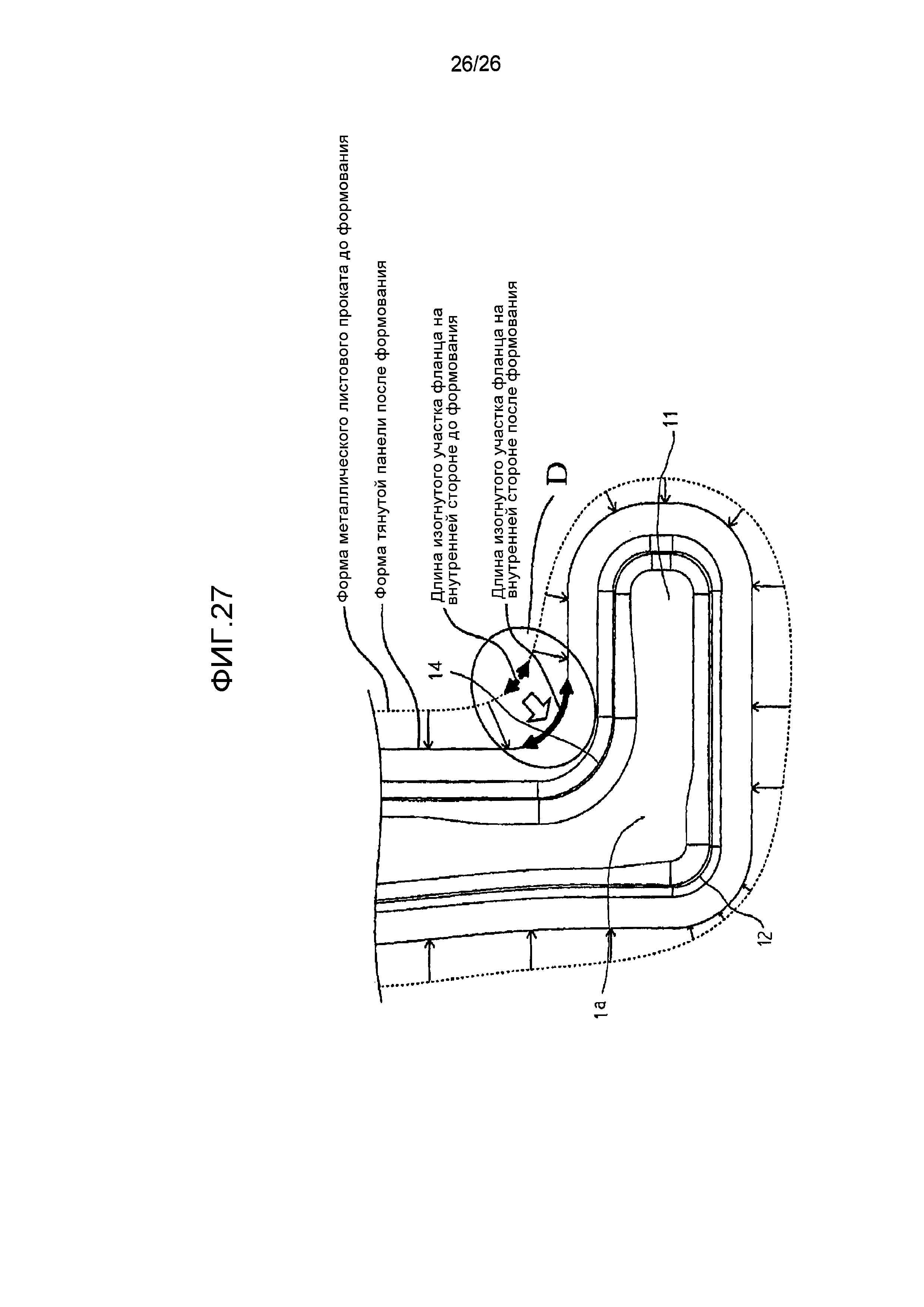

Более подробное описание приведено ниже. Фиг. 27 - вид сверху, который описывает течение материала во время вытягивания.

Вертикальные стенки 12, 14 на внешнем периметре и внутреннем периметре изогнутого участка 1a образуются одновременно при формовании тянутой панели 5 и, следовательно, формование выполняется путем поступления материала с обеих сторон верхней плоской секции 11, как изображено на Фиг. 27, при этом стальной листовой прокат не перемещается значительно на участке, который образует верхнюю плоскую секцию 11.

В частности, стальной листовой прокат 3 на участке, который образует внутренний периметр изогнутого участка 1a (участок D на Фиг. 26 и 27), смещается наружу изнутри изгиба изогнутого участка 1a, и значительно растягивается в радиальных направлениях изогнутого участка 1a, таким образом принимая формованное состояние, называемое отбортовкой внутренних кромок. Таким образом, трещины образуются в высокопрочной листовой стали, имеющей низкую способность к удлинению.

Поскольку участок С на Фиг. 26 имеет форму, которая сильно выступает на углу внешнего периметра изогнутого участка 1a, стальной листовой прокат значительно растягивается, и трещины образуются в высокопрочной листовой стали, имеющей низкую способность к удлинению, аналогично участку D.

Следовательно, традиционно компоненты, которые L-образно изогнуты вдоль продольного направления, сложны в формовании, используя стальной листовой прокат 3, выполненный из высокопрочной листовой стали, имеющей низкую способность к удлинению, и, в частности, когда компоненты выполнены из высокопрочной листовой стали, имеющей прочность на разрыв 590 МПа или более, и таким образом листовая сталь, которая имеет сравнительно низкую прочность на разрыв и отличную способность к удлинению, используется в качестве стального листового проката 3. Следовательно, требуется увеличение толщины листа, чтобы обеспечить определенную прочность, что противоречит требованию к уменьшению веса транспортного средства.

Задача настоящего изобретения состоит в обеспечении технологии, позволяющей изготовление прессованного компонента, который имеет L-образное корытообразное сечение, вследствие наличия корытообразного сечения и изогнутого участка, который изогнут вдоль продольного направления на виде сверху и который имеет отличный коэффициент экономичности заготовок, не вызывая образование складок или трещин, путем выполнения прессования в пресс-форме металлического листового проката, выполненного из металлического листового проката, имеющего прочность на разрыв от 200 до 1600 МПа, и, в частности, металлического листового проката, выполненного из высокопрочной листовой стали, имеющей прочность на разрыв 590 МПа или более. Решение проблемы

Аспекты настоящего изобретения перечислены ниже.

(1) Способ изготовления прессованного компонента, в котором выполняется прессование металлического листового проката для формования прессованного компонента, имеющего L-образное корытообразное сечение, выполненного из корытообразного сечения, образованного верхней плоской секцией, двумя вертикальными стенками, соединенными с обеими сторонами верхней плоской секции, и двумя фланцами, соединенными с двумя соответствующими вертикальными стенками, и из изогнутого участка, который изогнут вдоль продольного направления на виде сверху, или прессованного компонента, имеющего такое L-образное корытообразное сечение на его участке, причем способ включает в себя формование прессованного компонента:

размещением металлического листового проката между штампом и держателем заготовки, и подушкой, матрицей и гибочным устройством;

прессованием и прижатием участка металлического листового проката для образования верхней плоской секции к штампу, используя подушку, и прессованием и прижатием участка металлического листового проката, который будет располагать дальше наружу изогнутого участка, чем участок металлического листового проката для образования верхней плоской секции, к матрице, используя держатель заготовки; и

затем формованием вертикальной стенки на внутреннем периметре изогнутого участка и фланцевого участка, соединенного с этой вертикальной стенкой, посредством обработки металлического листового проката относительным перемещением гибочного устройства по направлению к положению, где расположен штамп,

формованием вертикальной стенки на внешнем периметре изогнутого участка и фланцевого участка, соединенного с этой вертикальной стенкой, относительным перемещением матрицы и держателя заготовки по направлению к положению, где расположен держатель заготовки, относительно металлического листового проката и обработкой металлического листового проката, в то же время поддерживая состояние, в котором металлический листовой прокат нагружен давлением и прижат к матрице держателем заготовки.

То есть в настоящем изобретении после формования вертикальной стенки и фланцевого участка на внутреннем периметре изогнутого участка перемещением гибочного устройства по направлению к положению, где расположен штамп, в то время как участок металлического листового проката для образования верхней плоской секции прессуется и прижимается к штампу подушкой, и в то же время участок металлического листового проката, который будет расположен дальше снаружи L-образного изогнутого участка, чем участок металлического листового проката для образования верхней плоской секции, прессуется и прижимается к матрице держателем заготовки, вертикальная стенка и фланцевый участок на внешнем периметре изогнутого участка формуются перемещением матрицы и держателя заготовки относительно металлического листового проката по направлению к положению, где расположен держатель заготовки, в то же время поддерживая состояние, в котором металлический листовой прокат нагружен давлением и прижат к матрице держателем заготовки.

При этом металлический листовой прокат растягивается только по внутреннему периметру изогнутого участка во время формования, и участок металлического листового проката для образования верхней плоской секции поступает к внутреннему периметру изогнутого участка вследствие того, что вертикальная стенка и фланцевый участок не образуются на внешнем периметре изогнутого участка в процессе, который образует вертикальную стенку и фланцевый участок на внутреннем периметре изогнутого участка. Следовательно, в отличие от вытягивания, участок металлического листового проката для образования внутреннего периметра изогнутого участке не перемещается значительно от внутреннего периметра по направлению к внешнему периметру изгиба изогнутого участка в процессе формования. Более того, металлический листовой прокат изгибается целиком, вследствие того что передние в продольном направлении концы металлического листового проката поступают к внутреннему периметру изогнутого участка, и фланцевый участок на внутреннем периметре изогнутого участка стремится к сжатию. Следовательно, величина растяжения фланцевого участка на внутреннем периметре изогнутого участка во время формования значительно уменьшается по сравнению с вытягиванием.

В процессе формования участка вертикальной стенки и фланцевого участка на внутреннем периметре изогнутого участка, достигается состояние, в котором имеется остаточное сжимающее напряжение вследствие поступления верхней плоской секции и фланцевого участка на внешнем периметре по направлению к внутренней стороне изогнутого участка. Соответственно материал способен значительно растягиваться в процессе формования вертикальной стенки и фланцевого участка на внешнем периметре изогнутого участка, и угол, где вертикальная стенка и верхняя плоская секция соединяются на внешнем периметре изогнутого участка, также формуется в форму путем вытягивания из состояния, в котором имеется остаточное сжимающее напряжение. Следовательно, способность к удлинению, требуемая от материала меньше, чем в случаях, в которых вытягивание выполняется формованием из состояния без сжимающего напряжения.

Следовательно, растягивание металлического листового проката может быть уменьшено на фланцевом участке, на внутреннем периметре изогнутого участка и на угловом участке, где вертикальная стенка и верхняя плоская секция соединяются на внешнем периметре изогнутого участка, где трещины образуются вследствие значительного растягивания металлического листового проката при вытягивании связанной технологией, когда используется высокопрочный листовой металл (например, листовая сталь с высоким сопротивлением разрыву, имеющая прочность на разрыв 590 МПа или более). Это таким образом обеспечивает формование без образования трещин, даже когда используется высокопрочный металлический листовой прокат, имеющий низкую способность к удлинению.

Более того, гибка выполняется на вертикальной стенке и фланцевом участке на внутреннем периметре изогнутого участка, используя гибочное устройство, и вследствие отсутствия необходимости в области подавления складок, которая была необходима во время вытягивания для участка на внутреннем периметре изогнутого участка и для участка переднего в продольном направлении конца, металлический листовой прокат может быть выполнен меньше на соответствующую величину, позволяя уменьшить участки, удаляемые обрезкой после формования и позволяя формование с высоким коэффициентом экономичности заготовок.

(2) Способ изготовления прессованного компонента по (1), в котором: штамп имеет форму, включающую в себя формы задней поверхности толщины листа каждого из верхней плоской секции, вертикальной стенки и фланцевого участка, соединенного с вертикальной стенкой, расположенной на внутреннем периметре L-образного изогнутого участка; держатель заготовки имеет форму, включающую в себя форму задней поверхности толщины листа фланцевого участка, соединенного с вертикальной стенкой, расположенной на внешнем периметре изогнутого участка; подушка профилирована, для того чтобы быть обращенной по направлению к держателю заготовки, и имеет форму, включающую в себя форму передней поверхности толщины листа верхней плоской секции; матрица имеет форму, включающую в себя формы передней поверхности толщины листа каждого из вертикальной стенки, расположенной на внешнем периметре изогнутого участка, и фланцевого участка, соединенного с этой вертикальной стенкой; и гибочное устройство имеет форму, включающую в себя форму передней поверхности толщины листа каждого из вертикальной стенки, расположенной на внутреннем периметре изогнутого участка, и фланцевого участка, соединенного с этой вертикальной стенкой.

(3) Способ изготовления прессованного компонента по (1) или (2), в котором металлический листовой прокат является предварительно обработанным металлическим листом.

(4) Способ изготовления прессованного компонента по любому из (1) - (3) в котором, после формования прессованного компонента прессованный компонент удаляется из пресс-формы путем крепления держателя заготовки так, чтобы он не перемещался относительно штампа, и относительного перемещения подушки, матрицы, и гибочного устройства от держателя заготовки и штампа, так что держатель заготовки не прижимает с давлением прессованный в пресс-форме компонент к матрице.

(5) Способ изготовления прессованного компонента по любому из (1) - (4), в котором металлический листовой прокат является листовой сталью с высоким сопротивлением разрыву, имеющей толщину листа от 0,8 до 3,2 мм и прочность на разрыв от 590 до 1800 МПа.

(6) Способ изготовления прессованного компонента по любому из (1) - (5), в котором: ширина верхней плоской секции на виде сверху составляет от 30 до 400 мм; высота вертикальной стенки на виде сбоку составляет 300 мм или менее; и изгиб внутреннего периметра изогнутого участка на виде сверху составляет 5 мм или более.

(7) Устройство для изготовления прессованного компонента для изготовления включает в себя штамп и держатель заготовки, и подушку, матрицу и гибочное устройство, которые расположены обращенными к штампу и держателю заготовки, в котором устройство для изготовления выполняет обработку прессованием металлического листового проката для формования прессованного компонента, имеющего L-образное корытообразное сечение, выполненное из корытообразного сечения, сформированного верхней плоской секцией, двумя вертикальными стенками, соединенными с обеими сторонами верхней плоской секции, и двумя фланцами, соединенными с двумя соответствующими вертикальными стенками, и из изогнутого участка, который изогнут вдоль продольного направления на виде сверху, или прессованного компонента, имеющего такое L-образное корытообразное сечение на его участке, причем устройство для изготовления формует прессованный компонент:

выполнением первого формования, которое формует вертикальную стенку на внутреннем периметре изогнутого участка и фланцевый участок, соединенный с этой вертикальной стенкой, подушкой, прессующей и прижимающей участок металлического листового проката для образования верхней плоской секции к штампу, держателем заготовки, прессующим и прижимающим участок металлического листового проката, который будет располагаться дальше снаружи изогнутого участка, чем участок металлического листового проката для образования верхней плоской секции к матрице, и обработкой металлического листового проката относительным перемещением гибочного устройства по направлению к положению, в котором расположен штамп; и

выполнением второго формования для формования вертикальной стенки на внешнем периметре изогнутого участка и фланцевого участка, соединенного с этой вертикальной стенкой, после выполнения первого формования, относительным перемещением матрицы и держателя заготовки по направлению к положению, в котором расположен держатель заготовки, относительно металлического листового проката, и обработкой металлического листового проката, в то же время поддерживая состояние, в котором металлический листовой прокат нагружен давлением и прижат к матрице держателем заготовки.

(8) Устройство для изготовления прессованного компонента по (7), дополнительно включающее в себя фиксирующий механизм, который фиксирует держатель заготовки, так что держатель заготовки не может перемещаться относительно штампа во время извлечения из формы, после завершения формования.

(9) Устройство для изготовления прессованного компонента по (7) или (8), дополнительно включающее в себя вспомогательное основание, которое поддерживает подушку и матрицу, для того чтобы быть выполненными с возможностью подъема и опускания, и которое выполнено заодно с гибочным устройством; и основание матрицы, которое поддерживает вспомогательное основание, для того чтобы быть выполненной с возможностью вставки и отведения.

(10) Устройство для изготовления прессованного компонента по (7) или (8), дополнительно включающее в себя: основание вспомогательного основания, которое поддерживает матрицу, для того чтобы быть выполненной с возможностью подъема и опускания, и которое выполнено заодно с гибочным устройством; и основание матрицы, которое поддерживает подушку, для того чтобы быть выполненной с возможностью подъема и опускания, и которое поддерживает вспомогательное основание, для того чтобы быть выполненным с возможностью вставки и отведения.

(11) Прессованный компонент, имеющий корытообразное сечение, выполненное из верхней плоской секции, двух вертикальных стенок, соединенных с обеими сторонами верхней пластины, и двух фланцевых участков, соединенных с двумя соответствующими вертикальными стенками, и имеющий L-образно изогнутую форму вдоль продольного направления на виде сверху вследствие наличия изогнутого участка, в котором: прессованный компонент является прессованным в пресс-форме телом, выполненным путем использования в качестве металлического листового проката листовой стали с высоким сопротивлением разрыву, имеющей толщину листа от 0,8 до 3,2 мм и прочность на разрыв от 590 до 1800 МПа; ширина верхней плоской секции на виде сверху составляет от 30 до 400 мм, высота вертикальной стенки на виде сбоку составляет 300 мм или менее, и изгиб внутреннего периметра изогнутого участка на виде сверху составляет 5 мм или более; и пропорциональное уменьшение толщины листа, вычисленное как ((наибольшее значение толщины листа - наименьшее значение толщины листа)/наименьшее значение толщины листа) × 100, составляет 15% или менее.

(12) Прессованный компонент по (11), в котором прессованный компонент является передней стойкой внутренней панели, которая является конструктивным элементом автомобиля.

Полезные эффекты изобретения

Настоящее изобретение обеспечивает изготовление прессованного компонента, который имеет корытообразное сечение и L-образный изогнутый участок, который изогнут вдоль продольного направления на виде сверху, и который имеет отличный коэффициент экономичности заготовок, не вызывая образование складок или трещин, путем выполнения прессования в пресс-форме металлического листового проката, выполненного из металлического листового проката, имеющего прочность на разрыв от 200 до 1600 МПа, и, в частности, металлического листового проката, выполненного из высокопрочного материала, имеющего прочность на разрыв 590 МПа или более.

Краткое описание чертежей

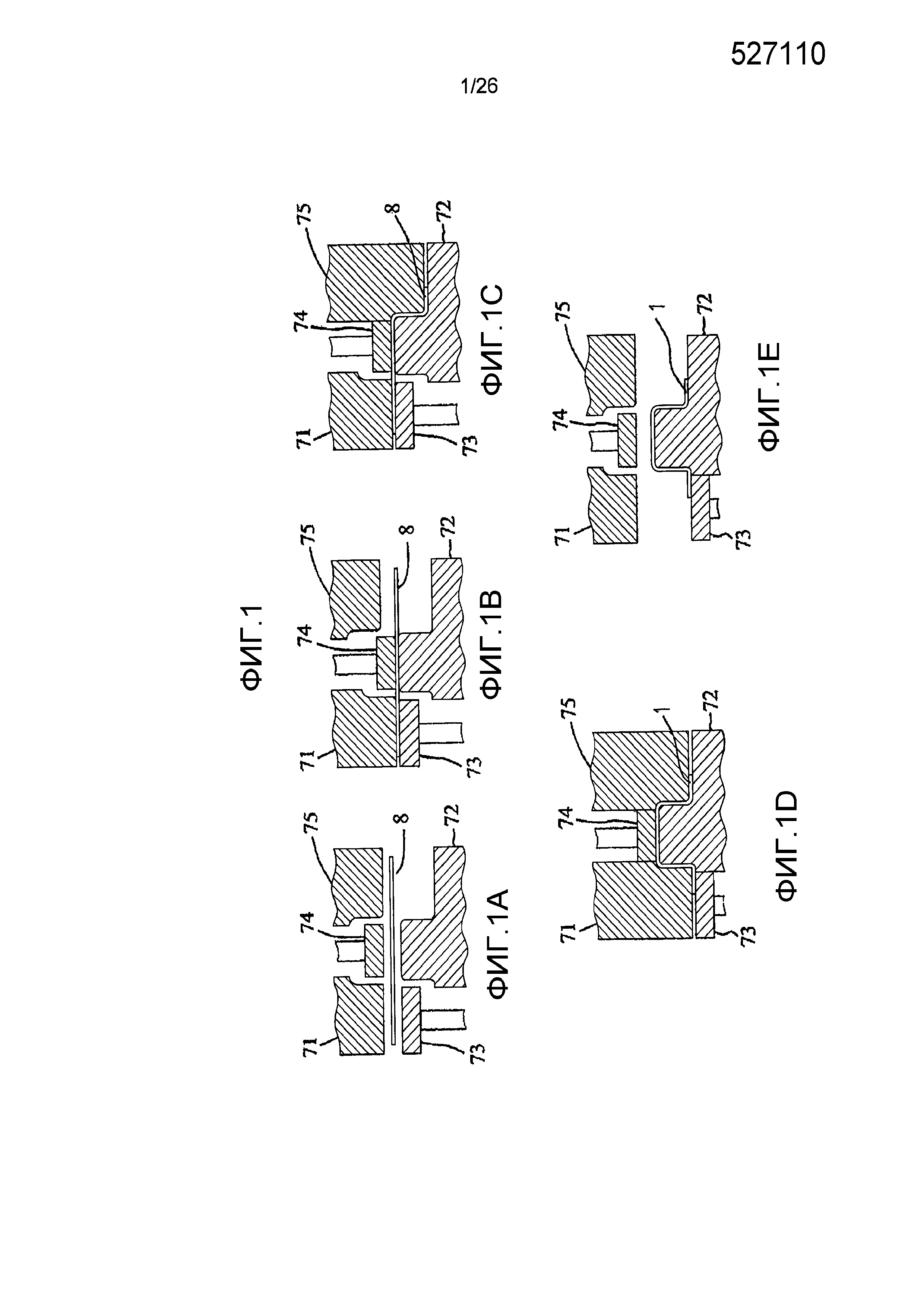

Фиг. 1A-1E - сечения, изображающие конфигурацию пресс-формы и процесс формования согласно настоящему изобретению.

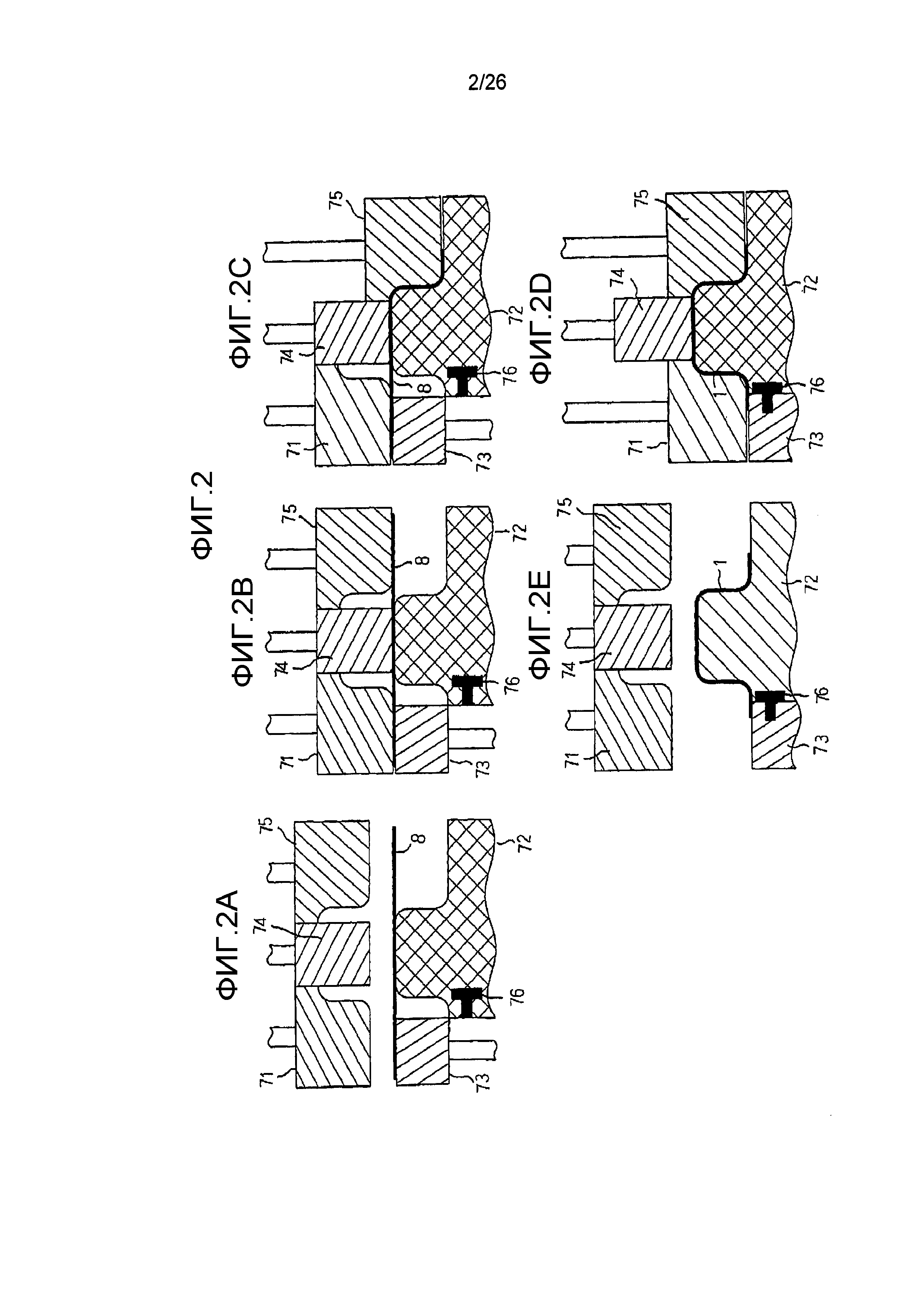

Фиг. 2A-2E - сечения, изображающие другую конфигурацию пресс-формы и процесс формования согласно настоящему изобретению.

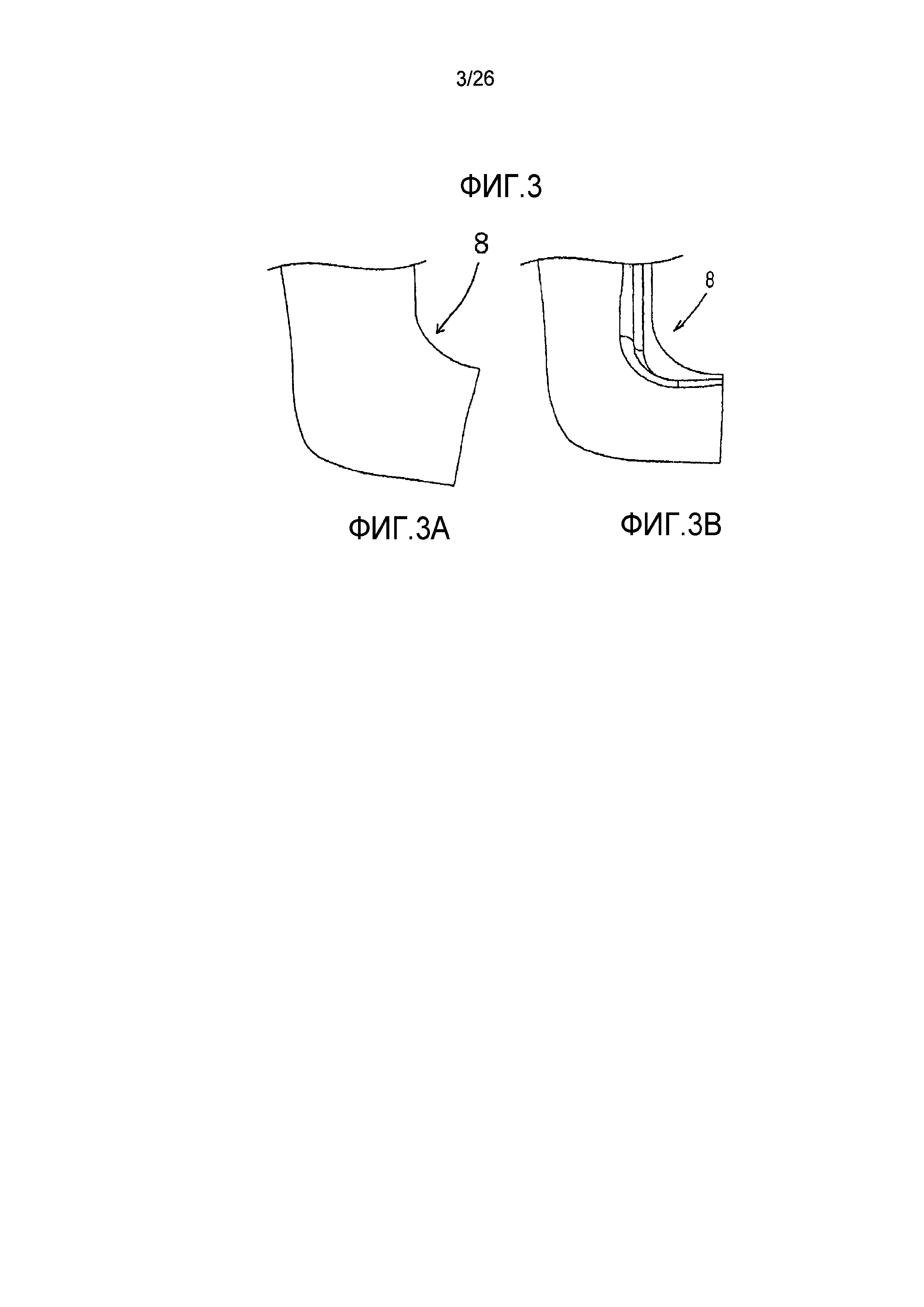

Фиг. 3A - вид сверху, изображающий форму металлического листового проката до формования; и Фиг. 3B - вид сверху, изображающий форму металлического листового проката после процесса формования.

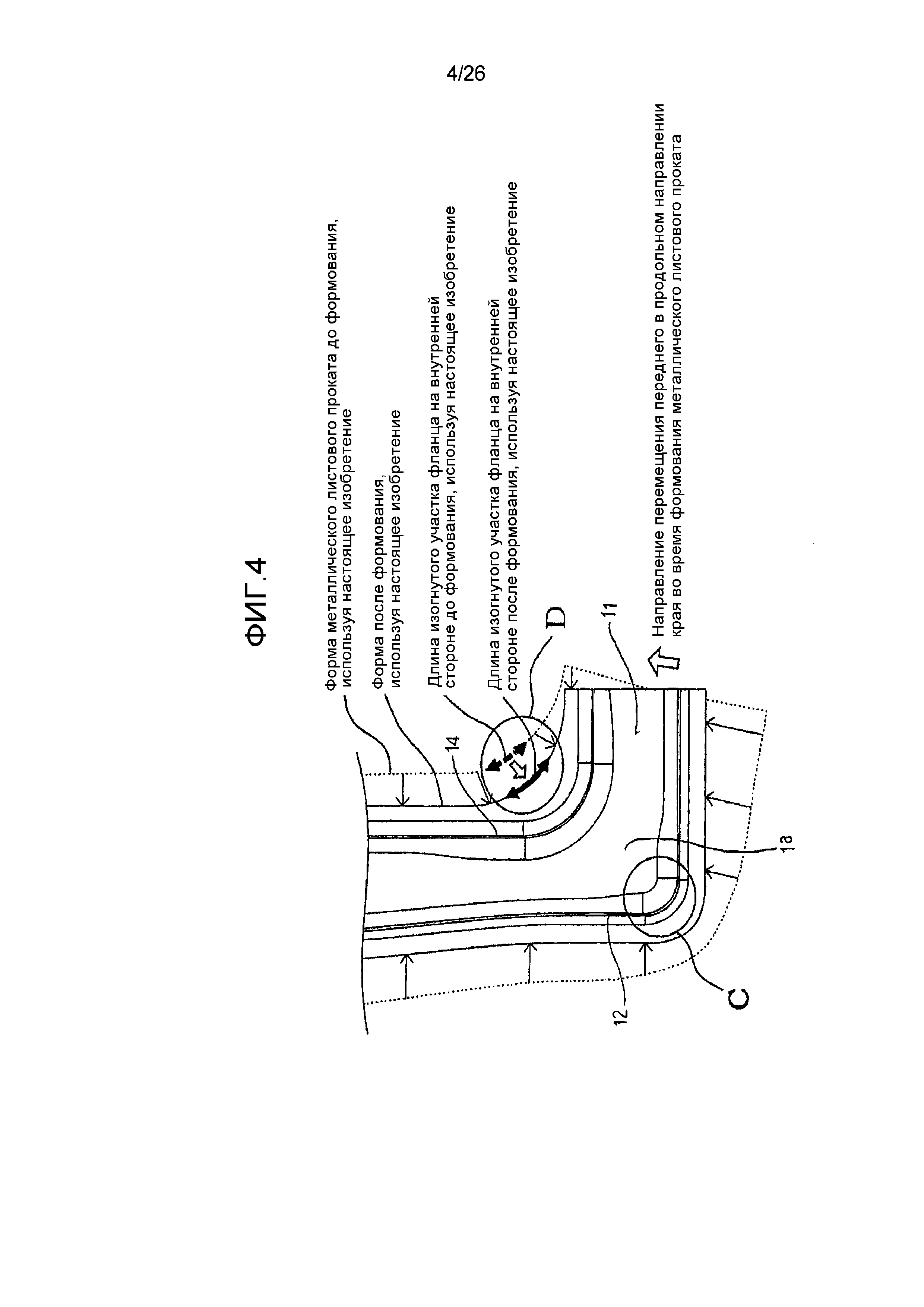

Фиг. 4 - вид сверху, изображающий поток материала в настоящем изобретении.

Фиг. 5A-5D - пояснительные схемы, изображающие пример пресс-формы, используемой в настоящем изобретении.

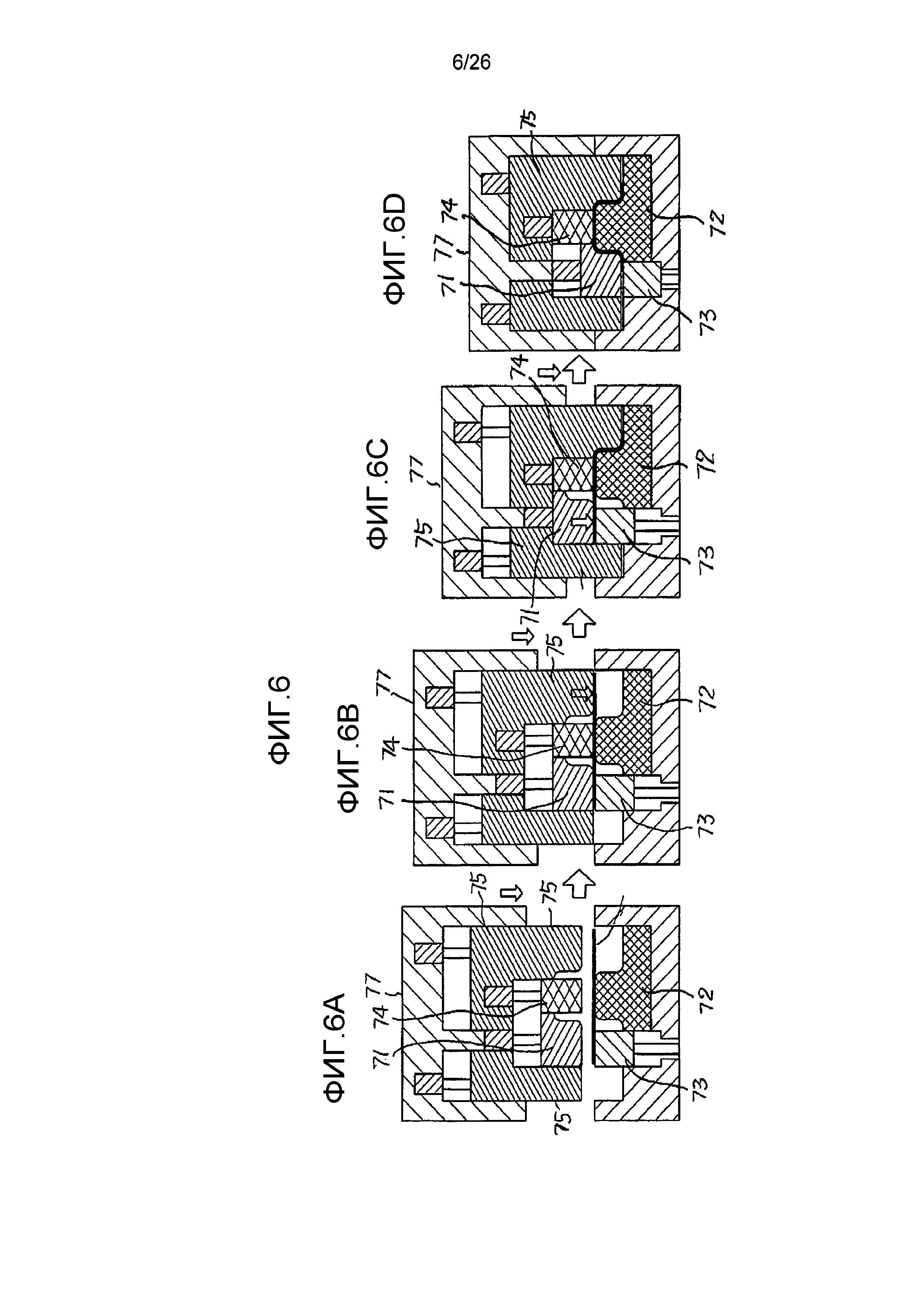

Фиг. 6A-6D - пояснительные схемы, изображающие другой пример пресс-формы, используемой в настоящем изобретении.

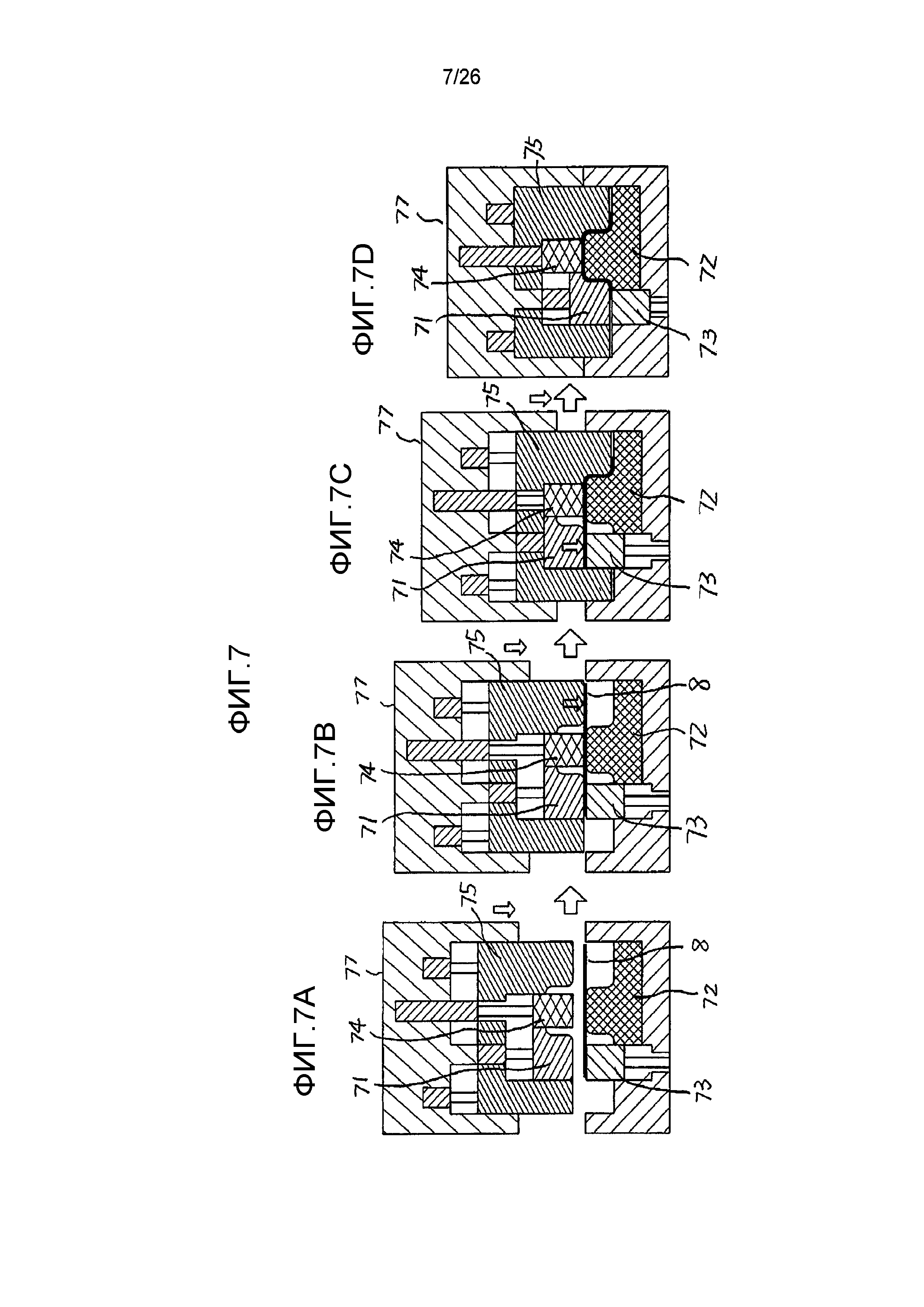

Фиг. 7A-7D - пояснительные схемы, изображающие другой пример пресс-формы, используемой в настоящем изобретении.

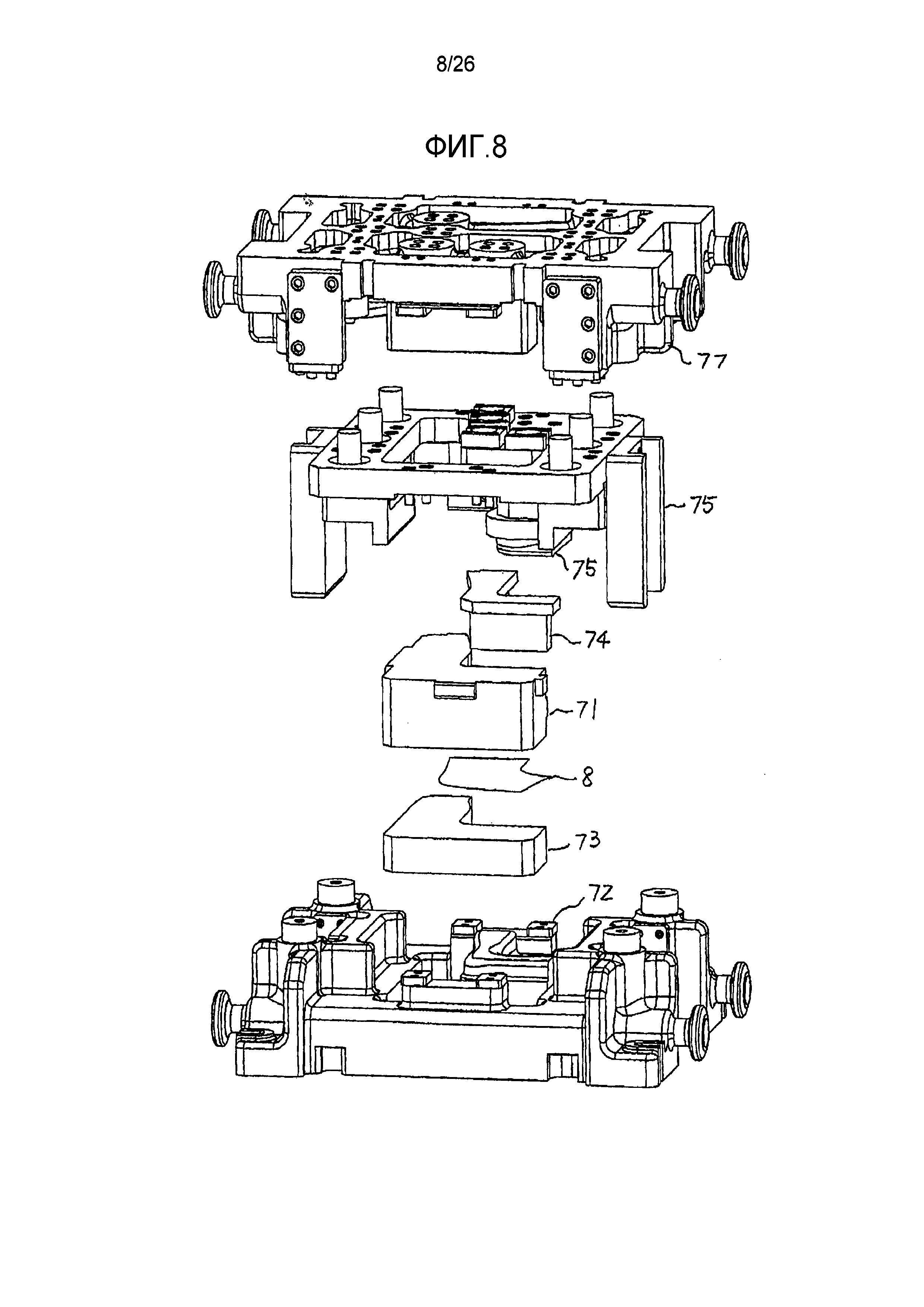

Фиг. 8 - вид в перспективе с разнесением деталей пресс-формы, изображенной на Фиг. 7.

Фиг. 9A-9C изображают прессованный компонент 1, формованный в Сравнительных Примерах 1-3 и в Примерах 1-3, и являются видами спереди, сверху и сбоку соответственно.

Фиг. 10 - вид сверху, изображающий форму металлического листового проката, используемого в Сравнительных Примерах 1-3.

Фиг. 11 - вид сверху, изображающий форму металлического листового проката, используемого в Примерах 1-3.

Фиг. 12 - вид в перспективе, изображающий конфигурацию пресс-формы, используемой в Примерах 1–3.

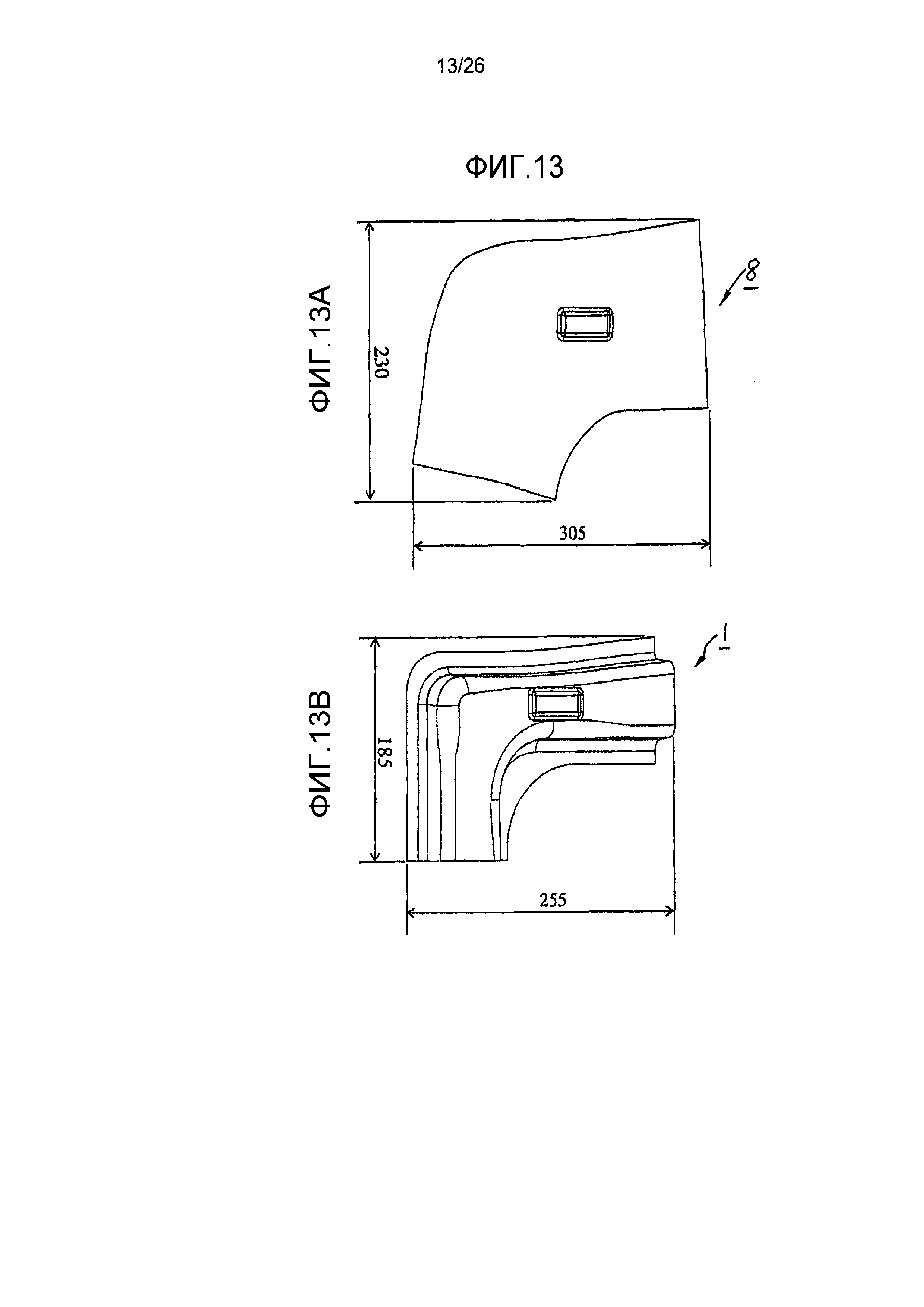

Фиг. 13A - вид сверху, изображающий форму металлического листового проката, используемого в Примере 4; и Фиг. 13B - вид в перспективе прессованного в пресс-форме компонента

Фиг. 14A - вид сверху, изображающий форму металлического листового проката, используемого в Примере 5; и Фиг. 14B - вид в перспективе прессованного в пресс-форме компонента.

Фиг. 15 - вид сверху, изображающий форму металлического листового проката, используемого в Примере 6;

Фиг. 16A-16C - промежуточная форма, формованная в Примере 6, причем они являются видами спереди, сверху и сбоку соответственно.

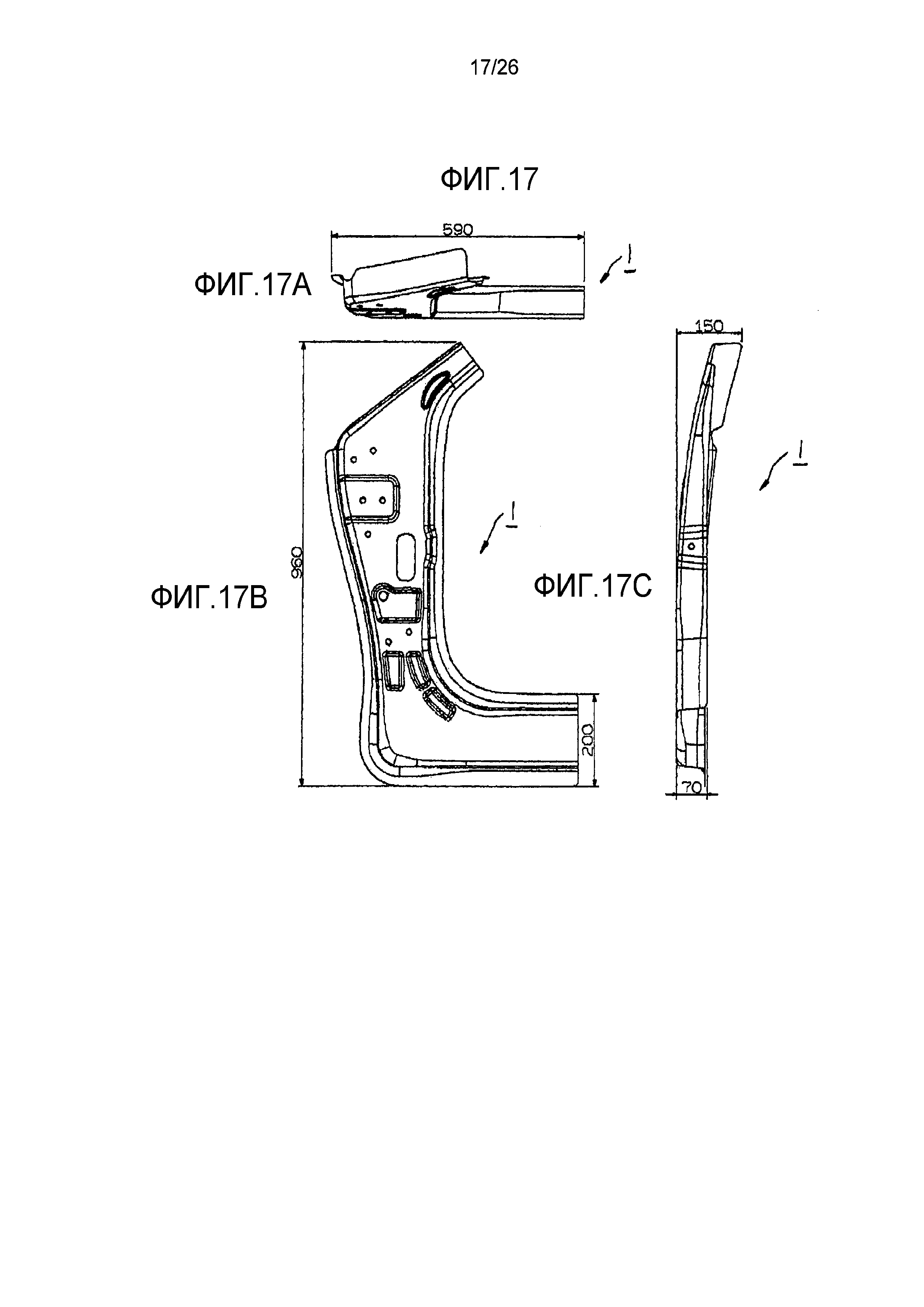

Фиг. 17A-17C - форма прессованного компонента, формованного в Примере 6, причем они являются видами спереди, сверху и сбоку соответственною.

Фиг. 18 - вид в перспективе, изображающий конфигурацию пресс-формы для выполнения формования в Примере 6, используя настоящее изобретение.

Фиг. 19 - вид в перспективе, изображающий пример элемента рамы, который имеет корытообразное сечение и который имеет прямую форму вдоль продольного направления на виде сверху и виде сбоку.

Фиг. 20 - пояснительная схема передней стойки, которая является элементом рамы, имеющим корытообразное сечение; Фиг. 20A - вид в перспективе; и Фиг. 20B - вид сверху.

Фиг. 21 - вид в перспективе, изображающий компонент, который имеет корытообразное сечение и который имеет L-образно изогнутую форму вдоль продольного направления на виде сверху.

Фиг. 22 - вид в перспективе, изображающий состояние прессованного компонента, изготовленного гибкой, который имеет корытообразное сечение и который имеет L-образно изогнутую форму вдоль продольного направления.

Фиг. 23 - пояснительная схема, изображающая компонент, подлежащий формованию, который L-образно изогнут вдоль продольного направления; Фиг. 23A - вид в перспективе; и Фиг. 23B - вид сверху.

Фиг. 24 - вид сверху, изображающий форму металлического листового проката при вытягивании и область подавления складок в металлическом листовом прокате.

Фиг. 25A-25D - сечения, изображающие пресс-форму для вытягивания и процесс вытягивания.

Фиг. 26 - вид в перспективе тянутой панели, образованной вытягиванием.

Фиг. 27 - вид сверху, поясняющий поток материала во время вытягивания.

Описание вариантов осуществления изобретения

Прессованный компонент согласно настоящему изобретению и способ его изготовления описаны последовательно ниже.

1. Прессованный компонент 1

Как в примере формы, описанной выше на Фиг. 21, прессованный компонент 1 имеет корытообразное сечение и имеет изогнутый участок 1a, который L-образно изогнут вдоль продольного направления на виде сверху.

Прессованный компонент 1 имеет корытообразное сечение, выполненное из верхней плоской секции 11, вертикальных стенок 12, 14, соединенных с обеими сторонами верхней плоской секции 11, и фланцевых участков 13, 15, соединенных с соответствующими вертикальными стенками 12, 14, и имеет L-образную форму на виде сверху, вследствие изгиба вдоль продольного направления на изогнутом участке 1a (направления двунаправленной стрелки на Фиг. 21).

Прессованный компонент 1 в общем используется в компонентах рамы для автомобилей, и выполняется из металлического листового проката, выполненного из листовой стали с высоким сопротивлением разрыву, имеющей толщину листа от 0,8 до 3,2 мм и также имеющей прочность на разрыв от 590 до 1800 МПа. Прочность на разрыв металлического листового проката составляет предпочтительно от 200 до 1800 МПа, для того чтобы обеспечить характеристики, такие как прочность компонента рамы для автомобиля, и толщина листа может быть уменьшена, когда прочность на разрыв составляет 500 МПа или более, и таким образом когда прочность на разрыв составляет 590 МПа или более, уменьшенная толщина листа является предпочтительной вследствие того, что обеспечивает снижение веса компонента. Более того, 700 МПа или более является наиболее предпочтительными.

В случаях, в которых используется такая высокопрочная листовая сталь, сопротивление поступлению металлического листового проката во время формования вертикальной стенки 14 и фланцевого участка 15 на внутреннем периметре изогнутого участка 1a увеличивается, когда ширина верхней плоской секции 11 слишком велика на виде сверху, и поступление металлического листового проката по направлению к внутреннему периметру изогнутого участка 1a становится недостаточным. Следовательно, ширина верхней плоской секции 11 составляет предпочтительно 400 мм или менее. Однако, когда ширина верхней плоской секции 11 задана слишком узкой, достаточное давление на подушке не может быть обеспечено, вследствие того, что требуется выполнить создающее давление устройство для подушки, такое как газовая подушка, небольшим. Ширина верхней плоской секции 11, следовательно, составляет предпочтительно 30 мм или более.

Более того, когда вертикальные стенки 12, 14 слишком высокие на виде сбоку, сопротивление поступлению металлического листового проката во время формования вертикальной стенки 14 и фланцевого участка 15 на внутреннем периметре изогнутого участка 1a увеличивается, и поступление металлического листового проката к внутреннему периметру изогнутого участка 1a становится недостаточным. Следовательно, высота вертикальных стенок 12, 14 составляет предпочтительно 300 мм или менее.

Когда изгиб внутреннего периметра изогнутого участка 1a слишком мал на виде сверху, поступление металлического листового проката к внутреннему периметру изогнутого участка 1a во время формования фланцевого участка 15 на внутреннем периметре изогнутого участка 1a становится недостаточным. Следовательно, изгиб вертикальной стенки 14 на внутреннем периметре изогнутого участка 1a составляет предпочтительно 5 мм или более на виде сверху.

Следовательно, ширина верхней плоской секции 11 составляет предпочтительно от 30 до 400 мм на виде сверху, высота вертикальных стенок 12, 14 составляет предпочтительно 300 мм или менее на виде сбоку, и изгиб внутреннего периметра изогнутого участка 1a составляет предпочтительно 5 мм или более на виде сверху.

Более того, пропорциональное уменьшение толщины листа прессованного компонента 1, вычисленное как ((наибольшее значение толщины листа - наименьшее значение толщины листа)/ наибольшее значение толщины листа) × 100, составляет 15% или менее. До настоящего времени не существовало прессованного компонента 1 с таким малым пропорциональным уменьшением толщины листа. Имея такое малое пропорциональное уменьшение толщины листа прессованного компонента 1, который является конструктивным элементом автомобиля, обеспечиваются отличные показатели безопасности при столкновении и обеспечивается снижение веса транспортного средства, поскольку конфигурация выполнена из листовой стали с высоким сопротивлением разрыву и прочностью на разрыв от 590 до 1800 МПа.

2. Способ изготовления и устройство для изготовления прессованного компонента

Фиг. 1A-1E представляют собой сечения, изображающие конфигурацию пресс-формы и процесс формования согласно настоящему изобретению.

Пресс-форма, изображенная на Фиг. 1A-1E, используется в настоящем изобретении для формования прессованного компонента 1 путем прессования в пресс-форме металлического листового проката.

Пресс-форма включает в себя штамп 72 и держатель 73 заготовки, и подушку 74, матрицу 71 и гибочное устройство 75, которые расположены обращенными к штампу 72 и держателю 73 заготовки.

Штамп 72 имеет форму, которая включает в себя формы задней поверхности толщины листа верхней плоской секции 11 прессованного компонента 1, вертикальной стенки 14, расположенной на внутреннем периметре изогнутого участка 1a, и фланцевого участка 15.

Держатель 73 заготовки имеет форму, которая включает в себя форму задней поверхности толщины листа фланцевого участка 13, соединенного с вертикальной стенкой 12, расположенного на внешнем периметре изогнутого участка 1a.

Подушка 74 профилирована, чтобы быть обращенной по направлению к держателю 73 заготовки, и имеет форму, которая включает в себя форму передней поверхности толщины листа верхней плоской секции 11.

Матрица 71 имеет форму, которая включает в себя соответствующие формы передней поверхности толщины листа вертикальной стенки 12 и фланцевого участка 13, которые расположены на внешнем периметре изогнутого участка 1a.

Гибочное устройство 75 имеет форму, которая включает в себя соответствующие формы передней поверхности толщины листа как вертикальной стенки 14, так и фланцевого участка 15, которые расположены на внешнем периметре изогнутого участка 1a.

Фиг. 2A-2E сечения, изображающие другую конфигурацию пресс-формы и другой процесс формования согласно настоящему изобретению.

Отличия от пресс-формы, изображенной на Фиг. 1, состоят в том, что фиксирующий механизм 76, описанный ниже, установлен на штамп 72, и что гибочное устройство 75 установлено на вспомогательное основание (не показано).

Фиксирующий механизм 76 выполнен в виде штифта, расположенного для того чтобы вставляться в штамп 72 с возможностью отведения. Фиксирующий механизм 76 полностью помещен в штамп 72 от начала формования до нижней мертвой точки формования (Фиг. 2A-2D) и затем в нижней мертвой точке формования фиксирующий механизм 76 выдвигается со стороны держателя 73 заготовки и фиксирует держатель 73 заготовки к штампу 72. При извлечении из формы фиксирующий механизм 76 предотвращает повреждение прессованного в пресс-форме компонента 1 давлением подушки, обеспечивая состояние, в котором держатель 73 заготовки зафиксирован к штампу 72, в то время как гибочное устройство 75, подушка 74 и вспомогательное основание поднимаются при извлечении из формы.

Механизм, который фиксирует (удерживает) взаимное расположение при извлечении из формы между подушкой 74, и вспомогательным основанием (гибочным устройством 75) и матрицей 75 (вытяжным штампом), может быть использован в качестве фиксирующего механизма 76. Например, конфигурация может быть такой, что A подушка 74 зафиксирована к вспомогательному основанию, и одновременно гибочное устройство 75 (вытяжной штамп) зафиксировано к подушке 74 или вспомогательному основанию при извлечении из формы. B расстояние между держателем 73 заготовки и подушкой 74 зафиксировано при извлечении из формы вставкой разделителя, или C взаимное расположение между подушкой 74 и гибочным устройством 75 зафиксировано (удерживается) при извлечении из формы. Вспомогательное основание описано ниже.

Металлический листовой прокат формуется в прессованный компонент 1, используя такую пресс-форму.

Фиг. 3A представляет собой вид сверху, изображающий состояние перед формованием металлического листового проката 8. Фиг. 3B - вид сверху, изображающий форму металлического листового проката 8 во время процесса формования. Фиг. 4 - вид сверху, изображающий поток материала в настоящем изобретении.

Сначала, как изображено на Фиг. 1A, металлический листовой прокат 8, имеющий форму, изображенную на Фиг. 3A, размещается между штампом 72 и держателем 73 заготовки, и подушкой 74, матрицей 71 и гибочным устройством 75.

Далее, как изображено на Фиг. 1B, участок металлического листового проката 8 для образования верхней плоской секции 11 прессуется под давлением к штампу 72 подушкой 74 и, будучи прижатым таким образом, участок металлического листового проката 8, расположенный дальше наружу изогнутого участка 1a, чем участок для образования верхней плоской секции 11, прессуется под давлением к матрице 71 держателем 73 заготовки и прижимается.

Далее, как изображено на Фиг. 1C, металлический листовой проката 8 формуется в форму, изображенную на Фиг. 3B относительным перемещением гибочного устройства 75 по направлению к положению, где расположен штамп 72, обрабатывая металлический листовой прокат 8 и формуя вертикальную стенку 14 и фланцевый участок 15 на внутреннем периметре изогнутого участка 1a.

При этом участок металлического листового проката 8, зажатый между штампом 72 и держателем 73 заготовки, и подушкой 74 и матрицей 71, также поступает к внутреннему периметру изогнутого участка 1a и формуется вследствие того, что металлический листовой прокат 8 тянется только с внутренней стороны изогнутого участка 1a.

Таким образом, в отличие от случаев, в которых вытягивание во время вытягивания происходит как с внешней стороны, так и с внутренней стороны изогнутого участка 1a (см. Фиг. 27), как изображено на Фиг. 4, на фланцевом участке (участок D) на внутреннем периметре изогнутого участка 1a, металлический листовой прокат 8 не перемещается на большую величину в процессе формования изнутри наружу изгиба изогнутого участка 1a, и металлический листовой прокат 8 изгибается полностью посредством поступления переднего в продольном направлении конца металлического листового проката 8 к внутреннему периметру изогнутого участка 1a. Фланцевый участок 15, который образует внутреннюю сторону изгиба (участок D), на внутренней стороне изогнутого участка 1a стремится к сжатию. Следовательно, величина растяжения фланцевого участка 15 на внутреннем периметре изогнутого участка 1a (участок D) во время формования значительно снижена по сравнению с величиной растяжения во время вытягивания.

Затем, как изображено на Фиг. 1D, после завершения формования вертикальной стенки 14 и фланцевого участка 15 на внутренней стороне изогнутого участка 1a, металлический листовой прокат 8 прессуется под давлением к матрице 71 держателем 73 заготовки, матрица 71 и держатель 73 заготовки перемещаются относительно металлического листового проката 8 по направлению к положению, где расположен держатель 73 заготовки, в то же время поддерживая зажатое состояние, металлический листовой прокат 8 обрабатывается, и вертикальные стенки 12 и фланцевые участки 13 на внешнем периметре изогнутого участка 1a формуются. Формованный таким образом прессованный компонент 1 изображен на Фиг. 3.

При этом в процессе формования вертикальной стенки 14 и фланцевого участка 15 на внутреннем периметре изогнутого участка 1a, участок для образования верхней плоской секции 11 и фланцевый участок 15 оба поступают к внутреннему периметру изогнутого участка 1a, создавая сжатие в продольном направлении и приводя к состоянию, в котором имеется остаточное сжимающее напряжение. Угол, где соединяются вертикальная стенка 12 и верхняя плоская секция 11 на внешнем периметре изогнутого участка 1a, который значительно растягивается в процессе формования (участок С на Фиг. 4), таким образом также формуется в форму путем выведения из состояния, в котором имеется остаточное сжимающее напряжение. Следовательно, способность к удлинению, требуемая от материала, мала по сравнению со случаями, в которых вытягивание выполняется формованием из состояния без сжимающего напряжения. Соответственно исключается образование трещин и в результате достигается подходящее формование, даже когда в качестве металлического листового проката 8 используется высокопрочный материал, имеющий низкую способность к удлинению (например, марка стали с высоким сопротивлением разрыву 590 МПа или более).

Гибка выполняется, используя гибочное устройство 75 во время формования вертикальной стенки 14 и фланцевого участка 15 на внутреннем периметре изогнутого участка 1a, и соответственно возможно формование с металлическим листовым прокатом 8, и возможно достичь высокого коэффициента экономичности заготовок, вследствие того, что не требуется область подавления складок, которая была необходима во время вытягивания для участка на внутреннем периметре изогнутого участка 1a и для участка переднего в продольном направлении конца.

В конечном счете, как изображено на Фиг. 1E, после завершения формования прессованного компонента 1, для того чтобы извлечь прессованный в пресс-форме компонент 1 из пресс-формы после формования, держатель 73 заготовки закрепляется таким образом, чтобы не перемещаться относительно штампа 72, используя, например, фиксирующий механизм 76, таким образом держатель 73 заготовки приводится в состояние, в котором он не прижимает прессованный в пресс-форме компонент 1 к матрице 71, и подушка 74, и матрица 71 и гибочное устройство 75 перемещаются относительно от держателя 73 заготовки и штампа 72. Таким образом, прессованный компонент 1 может быть извлечен без деформации или повреждения из-за прижатия подушкой 74 или держателем 73 заготовки.

Устройство для изготовления прессованного компонента было представлено выше, а подробное описание в отношении конфигурации пресс-формы приведено ниже.

Фиг. 5A-5D пояснительные схемы, изображающие пример пресс-формы, используемой настоящим изобретением. Фиксирующий механизм 76 исключен из Фиг. 5-7.

В пресс-форме гибочное устройство 75, матрица (вытяжной штамп) 71 и подушка 74 каждый непосредственно поддерживается основанием 77 матрицы и каждый приводится в действие независимо относительно основания 77 матрицы. Пресс-форма может быть выполнена более компактной в целом, поскольку рама или подобное не используются для поддержки гибочного устройства 75 или держателя 73 заготовки.

Фиг. 6A-6D пояснительные схемы, изображающие другой пример пресс-формы, используемой в настоящем изобретении.

Пресс-форма имеет конструкцию, в которой вспомогательное основание 75 охватывает подушку 74 и матрицу (вытяжной штамп) 71, и внецентровая нагрузка от подушки 74 и матрицы (вытяжного штампа) 71 воспринимается вспомогательным основанием 75, которое выполнено заодно с гибочным устройством. Таким образом, достигается улучшение профилирования пресс-формой по сравнению с примером пресс-формы, изображенным на Фиг. 5.

Фиг. 7A-7D представляют собой пояснительные схемы, изображающие другой пример пресс-формы, используемой в настоящем изобретении. Фиг. 8 - разобранный вид в перспективе пресс-формы.

Такая пресс-форма позволяет исключить необходимости восприятия нагрузки подушки 74, прикладываемой на гибочное устройство 75, путем включения в состав основания 77 матрицы подушки 74, а не гибочного устройства 75. Таким образом достигается улучшение в деформации вспомогательного основания пресс-формы по сравнению с примером пресс-формы, изображенным на Фиг. 6, поскольку перпендикулярно направленная нагрузка, сообщаемая вспомогательному основанию, полностью воспринимается от гибочного устройства.

Примеры пресс-форм, изображенных на Фиг. 5A-5D, Фиг. 6A-6D и Фиг. 7A-7D, все являются пресс-формами, имеющими конструкции, которые особенно эффективны для осуществления способа изготовления согласно настоящему изобретению. Однако, поскольку конструкция, которая исключает деформацию пресс-формы, влияет на стоимость и размер пресс-формы, решение о конструкции пресс-формы, подлежащей использованию, может быть соответствующим образом принято с учетом размера и формы компонента, подлежащего изготовлению, и жесткости, требуемой от пресс-формы ввиду прочности стального листового проката, подлежащего использованию.

Примеры

Фиг. 9A-9C изображают прессованный компонент 1, подлежащий формованию в Сравнительных примерах 1-3 и в Примерах 1-3, и являются видом спереди, сверху и сбоку соответственно. Фиг. 10 представляет собой вид сверху, изображающий форму металлического листового проката 8, используемого в Сравнительных примерах 1-3. Фиг. 11 - вид сверху, изображающий форму металлического листового проката 8, используемого в Примерах 1-3. Фиг. 12 - вид в перспективе, изображающий конфигурацию пресс-формы, используемой в Примерах 1-3.

Результаты Сравнительных примеров 1-3 и Примеров 1-6 приведены совместно в Таблице 1.

В Сравнительных примерах 1-3 и в Примерах 1-3, прессованный компонент 1, имеющий форму, изображенную на Фиг. 9A-9C, изготовлен, используя в качестве металлического листового проката листовую сталь с толщиной листа 1,2 мм и прочностями на разрыв 270, 590 и 980 МПа, поскольку в качестве способа изготовления используется как традиционный способ вытягивания, так и настоящее изобретение.

Отметим, что единицами измерений числовых значений на Фиг. 9-11 являются миллиметры. Отметим, что коэффициенты экономичности заготовок в Таблице 1 являются отношениями материала, который идет на образование компонента к металлическому листовому прокату.

Сравнительный пример 1 и Пример 1 являются примерами, в которых прессование было выполнено, используя листовую сталь низкой прочности с отличной способностью к удлинению и прочностью на разрыв 270 МПа. Хотя формование завершилось успешно, без образования трещин в обоих случаях, было подтверждено, что Пример 1 был чрезвычайно предпочтителен по сравнению со Сравнительным примером 1 в части коэффициента экономичности заготовок.

Сравнительные примеры 2 и 3 и Примеры 2 и 3 являются примерами, в которых прессование было выполнено, используя в качестве металлического листового проката высокопрочную листовую сталь с низкой способностью к удлинению. Хотя имело место образование трещин, и формование не было достигнуто в Сравнительных примерах 2 и 3, подходящее формование без трещин было достигнуто в Примерах 2 и 3.

Фиг. 13A представляет собой вид сверху, изображающий форму металлического листового проката 8, используемого в Примере 4. Фиг. 13B - вид в перспективе прессованного компонента 1.

Пример 4 является примером, в котором прессованный компонент 1, имеющий форму, изображенную на Фиг. 13B, был отформован, используя в качестве металлического листового проката листовую сталь с толщиной листа 1,2 мм, имеющую прочность на разрыв 590 МПа, обработанную в форму, изображенную на Фиг. 13A. Было подтверждено, что подходящее формование было возможно, даже когда использовался такой неплоский металлический листовой прокат.

Фиг. 14A представляет собой вид сверху, изображающий форму металлического листового проката 8, используемого в Примере 5. Фиг. 14B - вид в перспективе прессованного компонента 1.

Пример 5 является примером, в котором формование было выполнено до формы, изображенной на Фиг. 14B, используя в качестве металлического листового проката листовую сталь, имеющую толщину листа 1,2 мм, прочность на разрыв 590 МПа и плоскую листообразную форму, изображенную на Фиг. 14A. Хотя верхняя плоская секция была не плоской, подходящее формование было достигнуто путем обработки верхней плоской секции, используя подушку.

Фиг. 15 представляет собой вид сверху, изображающий форму металлического листового проката, используемого в Примере 6. Фиг. 16A-16C изображают промежуточную форму, отформованную в Примере 6, и являются видом спереди, сверху и сбоку соответственно. Фиг. 17A-17C изображают форму прессованного компонента 1, отформованную в Примере 6, и являются видом спереди, сверху и сбоку соответственно. Фиг. 18 представляет собой вид в перспективе, изображающий конфигурацию пресс-формы для формования, используя настоящее изобретение в Примере 6.

Пример 6 является примером, в котором сложная форма, изображенная на Фиг. 17A-17C, была отформована, используя в качестве металлического листового проката высокопрочную листовую сталь, имеющую толщину листа 1,2 мм, низкую способность к удлинению и прочность на разрыв 980 МПа. Металлический листовой прокат, имеющий форму, изображенную на Фиг. 15, был использован в качестве металлического листового проката, и используя пресс-форму, имеющую конфигурацию, изображенную на Фиг. 18, промежуточная форма, изображенная на Фиг. 16A-16C, была отформована, используя настоящее изобретение, и прессованный компонент 1, имеющий форму, изображенную на Фиг. 17A-17C, был затем подходяще отформован без образования трещин или складок, образуемых последующей обработкой.

Перечень ссылочных позиций

1 - прессованный компонент

1a - изогнутый участок

8 - металлический листовой прокат

11 - верхняя плоская секция

12 - вертикальная стенка на внешнем периметре изогнутого участка

13 - фланцевый участок на внешнем периметре изогнутого участка

14 - вертикальная стенка на внутреннем периметре изогнутого участка

15 - фланцевый участок на внутреннем периметре изогнутого участка

2 - компонент

21 - верхняя плоская секция

22 - вертикальная стенка на внешней стороне L-образного изгиба

23 - фланцевое соединение с вертикальной стенкой на внешней стороне L-образного изгиба

24 - вертикальная стенка на внутренней стороне L-образного изгиба

25 - фланцевое соединение с вертикальной стенкой на внутренней стороне L-образного изгиба

3 - стальной листовой прокат

41 - матрица

42 - штамп

43 - держатель заготовки

5 - тянутая панель

6 - тянутая панель

71 - матрица

72 - штамп

73 - держатель заготовки

74 - подушка

75 - гибочное устройство

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления из листового металла, имеющего прочность на разрыв от 500 до 1800 МПа, прессованного компонента, который имеет корытообразное сечение и L-образно изогнут вдоль продольного направления. Верхнюю плоскую секцию металлического проката прессуют и прижимают к штампу подушкой участок, который будет расположен снаружи L-образного изгиба, прессуют и прижимают к матрице держателем заготовки, при этом гибочное устройство перемещают и формуют участок вертикальной стенки на внутренней стороне L-образного изгиба металлического листового проката и фланцевый участок, соединенный с вертикальной стенкой на внутренней стороне L-образного изгиба. Далее, металлический листовой прокат перемещают по направлению к расположению держателя заготовки, одновременно поддерживая состояние, в котором металлический листовой прокат нагружен давлением и прижат к матрице держателем заготовки, и формуют участок вертикальной стенки снаружи L-образного изгиба L-образного корытообразного сечения и фланцевый участок, соединенный с вертикальной стенкой на внешней стороне L-образного изгиба. Устраняется образование складок или трещин компонента. 2 н. и 7 з.п. ф-лы, 27 ил., 1 табл.

Комментарии