Гибочная машина для листового металла - RU2662510C2

Код документа: RU2662510C2

Чертежи

Описание

Изобретение относится к гибочным машинам, предназначенным для гибки металлических полос, профилей, пластин и листов или загибки их кромок для получения полуфабрикатов и/или готовых изделий. В частности, изобретение относится к гибочной машине, оснащенной системой автоматической установки и съема вспомогательных или дополнительных инструментов, пригодных для выполнения частичных гибок обрабатываемой детали.

Известные гибочные машины или листогибочные прессы содержат механический, гидравлический, пневматический или снабженный электрическим сервоприводом пресс, который вертикально перемещает верхний инструмент или пуансон относительно нижнего инструмента или матрицы, чтобы деформировать обрабатываемую деталь, которая устанавливается между инструментами. Верхний пуансон прикладывает к обрабатываемой детали силу, которая деформирует и изгибает эту деталь в соответствии с углом, который определяется формой инструмента. Нижняя матрица неподвижно присоединена к станине машины и содержит продольное отверстие или канал, который взаимодействует с верхним пуансоном для гибки обрабатываемой детали.

Верхний пуансон может содержать прямолинейную гибочную балку, которая деформирует обрабатываемую деталь вдоль линии сгиба. Пуансон прямолинейно перемещается в вертикальном направлении или может поворачиваться вокруг горизонтальной оси. Обрабатываемая деталь закрепляется и зажимается на рабочем столе машины при помощи соответствующего зажимного устройства.

Некоторые гибочные машины оснащены подвижной нижней матрицей, которая содержит соответствующую прямолинейную гибочную балку, перемещающуюся вместе с верхним пуансоном для гибки обрабатываемой детали. Верхний пуансон и нижняя матрица могут также функционировать независимо и отдельно друг от друга, чтобы деформировать обрабатываемую деталь вдоль соответствующих линий гибки на различных технологических операциях.

Для частичной гибки обрабатываемой детали, в частности, для получения гибок, имеющих меньшую длину, чем размер (ширина) обрабатываемой детали, например, небольших отбортовок, язычков и т.п., на гибочную балку необходимо устанавливать вспомогательные или дополнительные инструменты, которые вместо гибочной балки упираются в обрабатываемую деталь и изгибают ее. Количество и размер (ширину) дополнительных гибочных инструментов (состав или конфигурацию или расположение инструментов) выбирают в зависимости от длины получаемой гибки. Размеры вспомогательных инструментов стандартизированы, поэтому обычно, чтобы получить требуемую длину, требуется устанавливать рядом друг с другом инструменты, имеющие различные размеры. Вспомогательные инструменты необходимо точно располагать вдоль гибочной балки, чтобы обеспечить их правильное взаимодействие с обрабатываемой деталью. Известны гибочные машины, в которых вспомогательные инструменты вручную устанавливают на гибочную балку. Недостаток применения таких ручных операций заключается в необходимости привлечения квалифицированного оператора и в затратах времени. Фактически, чтобы установить и снять вспомогательные инструменты, необходимо остановить гибочную машину на достаточно длительный период времени, что прерывает процесс производства и, следовательно, уменьшает производительность машины. Кроме того, вспомогательные инструменты можно устанавливать/снимать только перед началом производственного цикла обработки детали, но не во время указанного производственного цикла.

Известны системы, предназначенные для автоматической установки/съема вспомогательных инструментов и содержащие каретку, которая поддерживает и перемещает необходимые вспомогательные инструменты вдоль гибочной балки. Таким образом, требуемые вспомогательные инструменты могут быть быстро и точно позиционированы и установлены на гибочной балке. Тем не менее, оператору приходится вручную выбирать, располагать и прикреплять к каретке эти вспомогательные инструменты, и при этом указанные операции требуют заданного времени.

Одной из задач настоящего изобретения является усовершенствование известных гибочных машин для гибки металлических полос, профилей, пластин и листов, в частности, известных гибочных машин, которые могут быть оснащены вспомогательными гибочными инструментами, установленными на главном гибочном инструменте для выполнения частичных гибок.

Другая задача состоит в том, чтобы обеспечить гибочную машину, в которой вспомогательные гибочные инструменты для частичных гибок могут быть автоматически, быстро и точно установлены на главный гибочный инструмент и/или сняты с него, чтобы уменьшить время простоя машины.

Следующей задачей является обеспечение гибочной машины, в которой вспомогательные гибочные инструменты, необходимые для частичных гибок, автоматически выбираются и устанавливаются на главный гибочный инструмент.

Еще одна задача заключается в том, чтобы обеспечить гибочную машину, снабженную устройством для позиционирования вспомогательных гибочных инструментов, которое имеет простую и экономичную конструкцию и обеспечивает эффективное и надежное функционирование.

Эти и другие задачи решены при помощи гибочной машины согласно главному пункту формулы изобретения, в то время как зависимые пункты описывают другие характеристики изобретения. Гибочная машина согласно изобретению содержит главный гибочный инструмент, который проходит в продольном направлении и установлен с возможностью перемещения, чтобы изгибать обрабатываемую деталь, направляющее устройство, связанное с указанным главным гибочным инструментом и параллельное ему, а также и челночное устройство, которое установлено с возможностью скольжения в указанном направляющем устройстве и которое служит опорой по меньшей мере для одного вспомогательного инструмента, соединяемого с главным гибочным инструментом для выполнения частичных гибок обрабатываемой детали. Направляющее устройство проходит через рабочую зону гибочной машины и выступает из нее в боковом направлении по меньшей мере первой концевой частью. Челночное устройство установлено с возможностью перемещения в продольном направлении между первым активным положением, в котором челночное устройство находится внутри рабочей зоны, а вспомогательный инструмент установлен на главном гибочном инструменте, и первым неактивным положением, в котором челночное устройство находится снаружи от рабочей зоны и расположено на первой концевой части направляющего устройства. Челночное устройство содержит первый набор челноков, которые перемещают соответствующие вспомогательные инструменты и могут быть взаимно соединены для получения первой челночной группы, содержащей выбираемое количество челноков. Первая челночная группа может перемещаться между первым неактивным положением и первым активным положением, чтобы устанавливать заданный состав вспомогательных инструментов на главном гибочном инструменте. Челночное устройство содержит также второй набор челноков, которые перемещают соответствующие вспомогательные инструменты и могут быть взаимно соединены, чтобы получать вторую челночную группу, содержащую выбираемое количество челноков и установленную с возможностью перемещения между вторым активным положением, в котором указанная вторая челночная группа находится внутри рабочей зоны, а вспомогательные инструменты установлены на указанном главном гибочном инструменте, и вторым неактивным положением, в котором указанная вторая челночная группа находится снаружи от рабочей зоны и расположена на второй концевой части направляющего устройства, которая выступает в боковом направлении из гибочной машины.

Гибочная машина содержит также приводное устройство для перемещения указанных челноков в направляющем устройстве.

Челноки являются опорой для множества вспомогательных инструментов, имеющих различные соответствующие размеры. В частности, челноки первого набора содержат первые вспомогательные инструменты, имеющие первый размер, в то время как челноки указанного второго набора содержат вторые вспомогательные инструменты, имеющие второй размер.

Гибочная машина согласно изобретению позволяет автоматически, быстро и точно производить установку на главный гибочный инструмент и/или съем с главного гибочного инструмента одного или более вспомогательных гибочных инструментов, не требуя выполнения каких-либо ручных операций. Фактически, челноки, перемещающие вспомогательные гибочные инструменты, перемещаются и устанавливаются в направляющем устройстве, связанном с главным гибочным инструментом, под действием приводного устройства, которым управляет блок управления гибочной машины. Кроме того, состав вспомогательных инструментов, устанавливаемых на главном гибочном инструменте, обеспечивается автоматически при помощи одной или обеих челночных групп.

На практике длину частичной гибки можно обеспечить при помощи одного или более первых вспомогательных инструментов, имеющих первую ширину, и/или одного или более вторых вспомогательных инструментов, имеющих вторую ширину. Иными словами, в гибочной машине согласно изобретению можно задавать требуемую длину состава вспомогательных гибочных инструментов путем автоматического выбора и установки челноков челночных групп.

В гибочной машине согласно изобретению вспомогательные инструменты могут быть установлены и сняты автоматически и очень быстро. Такие автоматические процедуры требуют лишь кратковременного простоя машины и поэтому могут выполняться не только перед началом производственного цикла обработки детали, но и во время этого производственного цикла. Иными словами, производственный цикл, содержащий гибки полной длины и частичные гибки одной обрабатываемой детали, может быть выполнен гибочной машиной согласно изобретению без уменьшения производительности машины.

Эти и другие характеристики изобретения станут понятными из приведенного ниже описания предпочтительного варианта осуществления, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых показаны:

фиг. 1 - схематический частичный вид спереди гибочной машины согласно изобретению в рабочей конфигурации;

фиг. 2 - вид в продольном разрезе по оси II-II с фиг. 1;

фиг. 3 - вид в аксонометрии машины с фиг. 1;

фиг. 4 - фрагмент с фиг. 3 в увеличенном масштабе, показывающий первый набор челноков, перемещающих вспомогательные инструменты;

фиг. 5 - другой фрагмент с фиг. 3 в увеличенном масштабе, показывающий челночные группы, перемещающие вспомогательные инструменты в рабочие положения;

фиг. 6 - фрагмент с фиг. 2 в увеличенном масштабе, показывающий первый набор челноков, перемещающих вспомогательные инструменты;

фиг. 7 - вид в поперечном разрезе машины с фиг. 1;

фиг. 8 - фрагмент с фиг. 7 в увеличенном масштабе;

фиг. 9 и 10 - вид сверху и вид в аксонометрии, соответственно, первого набора челноков в неактивном положении;

фиг. 11 - 17 - виды сверху первого набора челноков в соответствующих рабочих фазах;

фиг. 18 - вид в аксонометрии первого набора челноков с фиг. 17;

фиг. 19 и 20 - виды в аксонометрии челнока, показывающие его соединительное устройство в отсоединенном положении и в соединенном положении, соответственно;

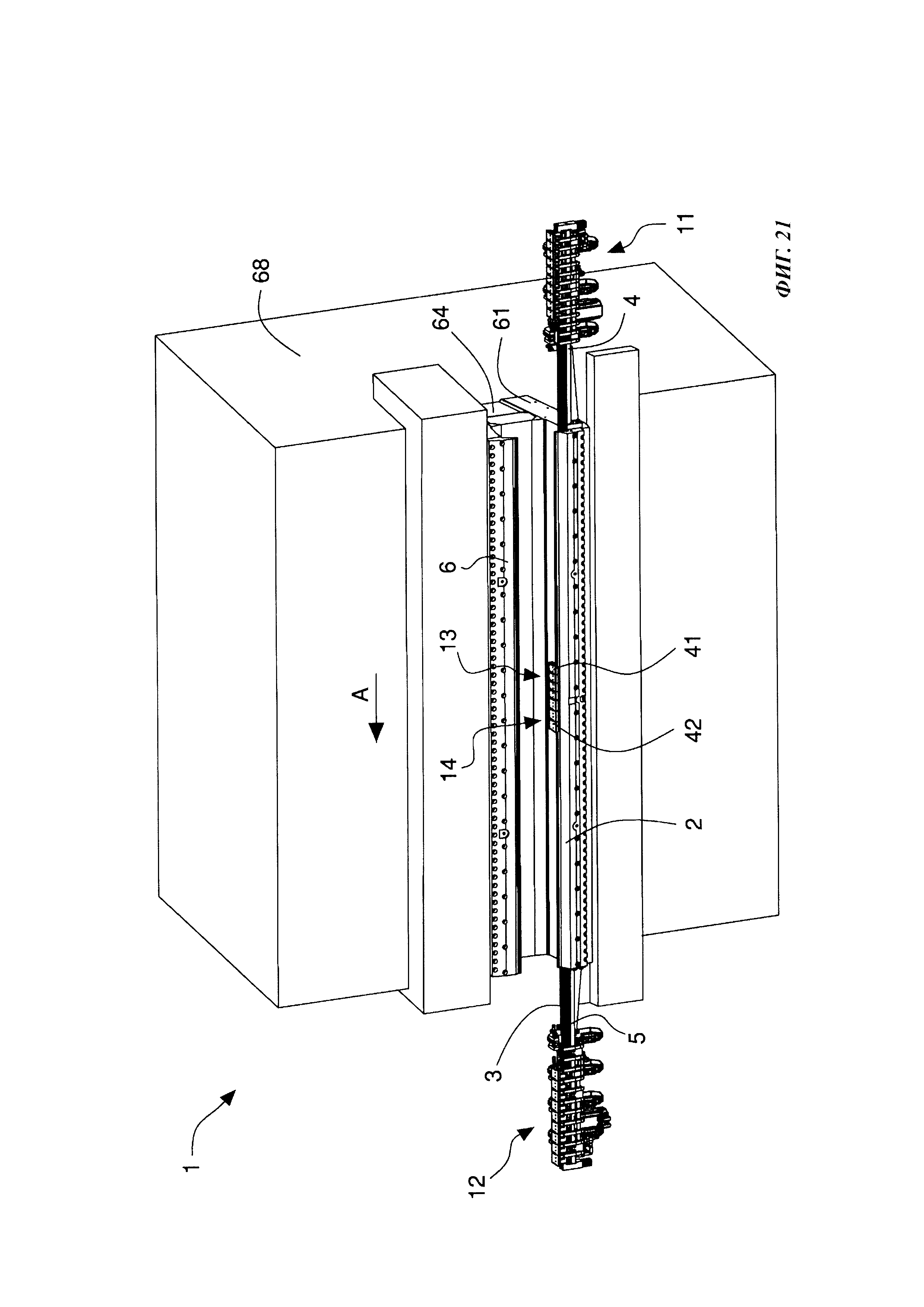

фиг. 21 - схематический вид в аксонометрии гибочной машины согласно изобретению в рабочей конфигурации.

На фиг. 1 - 21 показана листогибочная машина 1 для обработки листовых металлических деталей согласно изобретению, содержащая главный гибочный инструмент 2, который проходит в продольном направлении А и установлен с возможностью перемещения, чтобы деформировать и изгибать обрабатываемую деталь 50. В варианте осуществления машины, показанном на чертежах, главный гибочный инструмент 2 содержит нижний прямолинейный гибочный инструмент, который при помощи нижней опоры 61 шарнирно соединен со станиной 68 машины 1 с возможностью поворота вокруг первой оси Х1, чтобы контактировать с обрабатываемой деталью 50 в направлении снизу вверх. Ось Х1 является горизонтальной и параллельной продольному направлению А. Обрабатываемая деталь 50 закрепляется и зажимается зажимным устройством 62, 63. Зажимное устройство содержит верхний зажимной упор 62, который перемещается вертикально относительно неподвижного нижнего зажимного упора 63, который образует опорную поверхность В для обрабатываемой детали 50 (фиг. 7).

Главный гибочный инструмент 2 и зажимное устройство 62, 63 образуют рабочую зону W, в которой закрепляется, а затем изгибается установленная обрабатываемая деталь 50.

Гибочная машина 1 содержит также верхний прямолинейный гибочный инструмент 6, который расположен, по существу, напротив нижнего прямолинейного гибочного инструмента 2 с возможностью возвратно-поступательного перемещения относительно обрабатываемой детали 50. Верхний гибочный инструмент 6 шарнирно присоединен при помощи верхней опоры 64 с возможностью поворота вокруг первой оси Х1.

Гибочные инструменты 2, 6 проходят по всей ширине гибочной машины и выполняют гибки полной длины на обрабатываемой детали 50.

Для выполнения частичных гибок обрабатываемой детали 50, например, для получения небольших отбортовок, язычков и т.п., на главном гибочном инструменте 2 могут быть установлены дополнительные или вспомогательные гибочные инструменты 41, 42, известные также как UC-инструменты, которые упираются в обрабатываемую деталь и сгибают ее вместо главного гибочного инструмента.

Гибочная машина 1 содержит направляющее устройство 3, которое соединяется с главным гибочным инструментом 2, является параллельным ему, проходит через рабочую зону W гибочной машины 1 и выступает в боковом направлении из нее по меньшей мере первой концевой частью 4. В варианте осуществления, показанном на чертежах, направляющее устройство 3 содержит первую концевую часть 4, например, с правой стороны машины, как показано на виде спереди на фиг. 1, и вторую концевую часть 5, которая в боковом направлении выступает из гибочной машины 1 с левой стороны, как показано на виде спереди на фиг. 1, противоположно указанной концевой части 4.

Направляющее устройство содержит направляющий рельс 3, который связан с нижним гибочным инструментом, соединен с нижней опорой 61 и опирается на нее. Направляющий рельс 3 расположен рядом с нижним гибочным инструментом 2 параллельно ему.

Предусмотрено челночное устройство 21, 22, 23, которое установлено с возможностью скольжения на указанном направляющем рельсе 3 и служит опорой по меньшей мере для одного вспомогательного инструмента 41, 42, соединяемого с главным гибочным инструментом 2 для частичных гибок обрабатываемой детали 50. Челночное устройство 21, 22, 23 выполнено с возможностью перемещения по направляющему рельсу 3 в продольном направлении А между первым активным положением Р1, в котором указанное челночное устройство 21, 22, 23 находится внутри рабочей зоны W, а вспомогательный инструмент 40, 41 установлен на главном гибочном инструменте 2 в требуемом рабочем положении, и первым неактивным положением R1, в котором челночное устройство 21, 22, 23 находится снаружи от рабочей зоны W и расположено на концевой части 4 направляющего рельса 3.

Челночное устройство содержит первый набор 11 челноков 21, 22, 23, соединенных с возможностью скольжения с указанным направляющим рельсом 3, при этом каждый челнок 21, 22, 23 несет соответствующий вспомогательный инструмент 41, 42. Челноки 21, 22, 23 могут быть взаимно соединены для получения первой челночной группы 13, которая содержит выбираемое количество челноков 21, 22, 23 и может перемещаться по направляющему рельсу 3 между первым активным положением Р1 и первым неактивным положением R1.

Челночное устройство 21, 22, 23 содержит также второй набор 12 челноков 21, 22, 23, при этом каждый челнок 21, 22, 23 несет соответствующий вспомогательный инструмент 41, 42. Челноки 21, 22, 23 второго набора 12 могут быть взаимно соединены для получения второй челночной группы 14, которая содержит выбираемое количество челноков 21, 22, 23 и может перемещаться по направляющему рельсу 3 между соответствующим активным положением Р2, в котором указанная вторая челночная группа 14 находится внутри рабочей зоны W, а соответствующие вспомогательные инструменты 40, 41 установлены на главном гибочном инструменте 2 (фиг. 1-3), и соответствующего неактивного положения, в котором вторая челночная группа 14 находится снаружи от рабочей зоны W и расположена на второй концевой части 5 направляющего рельса 3.

Каждый челнок 21, 22, 23 содержит корпус, имеющий призматическую форму и снабженный на нижней поверхности роликами 26, предназначенными для скольжения по продольной канавке 38, предусмотренной в направляющем рельсе 3. На верхней поверхности корпуса челнока закрепляется соответствующий вспомогательный инструмент 41, 42.

На челноках могут быть установлены вспомогательные инструменты 41, 42 различных размеров, например первый вспомогательный инструмент 41, имеющий первую ширину, и второй вспомогательный инструмент 42, имеющий вторую ширину.

В варианте осуществления изобретения, показанном на чертежах, челноки первого набора 11 содержат первые вспомогательные инструменты 41, то время как челноки второго набора 12 содержат вторые вспомогательные инструменты 42.

Каждый вспомогательный инструмент 41, 42 имеет рабочую часть 73, 74, которая выступает из корпуса челнока в направлении обрабатываемой детали 50 или зажимного устройства 62, 63 и, в свою очередь, имеет рабочую область 73а, 74а, предназначенную для взаимодействия с обрабатываемой деталью 50 и ее деформации, а также соединительную часть 73b, форма которой обеспечивает соединение с возможностью скольжения с рабочей продольной частью 2а нижнего гибочного инструмента 2.

Каждый набор 11, 12 челноков 21, 22, 23 содержит установленные в линию друг за другом в направлении А перемещения, начиная от края соответствующей концевой части 4, 5 в сторону рабочей зоны W, захватный челнок 23, один или более промежуточных челноков 22 и приводной челнок 21.

В варианте осуществления машины, показанном на чертежах, первый набор 11 кроме захватного челнока 23 и приводного челнока 21 содержит двенадцать промежуточных челноков 22, в то время как второй набор 12 кроме захватного челнока 23 и приводного челнока 21 содержит десять промежуточных челноков 22.

Гибочная машина содержит приводное устройство 15, 16 для перемещения челноков 21, 22, 23 в направляющем устройстве 3. При этом приводное устройство 15, 16 соединяется по меньшей мере с одним из челноков 21, 22, 23 указанного набора 11, 12.

Как показано на фиг. 6, приводное устройство 15, 16 содержит ременное устройство 17, 18, перемещаемое исполнительным устройством 19, 20 и соединенное с по меньшей мере одним челноком. Более конкретно, ременное устройство содержит первый приводной ремень 17 и второй приводной ремень 18, которые образуют соответствующие замкнутые контуры и проходят вокруг соответствующих шкивов 44, 45, 46, 47. Первый приводной ремень 17 соединяется с одним из челноков первого набора 11, в частности, с приводным челноком 21 первого набора 11. Второй приводной ремень 18 соединяется с одним из челноков второго набора 13, в частности, с приводным челноком 21 второго набора 13.

Первый приводной ремень 17 проходит вокруг первого ведущего шкива 44 и первого ведомого шкива 45 которые установлены с возможностью вращения на направляющем рельсе 3 и расположены на его противоположных концевых частях 4, 5. Первый ведущий шкив 44 приводится во вращение первым исполнительным устройством 19, чтобы перемещать первый приводной ремень 17 и соответствующий приводной челнок 21 первой челночной группы 13 по направляющему рельсу 3. Первое исполнительное устройство 19 прикреплено к направляющему рельсу 3 на первой концевой части 4.

Второй приводной ремень 18 проходит вокруг второго ведущего шкива 46 и второго ведомого шкива 47, которые установлены с возможностью вращения на направляющем рельсе 3 и расположены на его противоположных концевых частях 4, 5. Второй ведущий шкив 46 приводится в действие вторым исполнительным устройством 20, чтобы перемещать второй приводной ремень 18 и соответствующий приводной челнок 21 второй челночной группы 14 по направляющему рельсу 3. Второе исполнительное устройство 20 прикреплено к направляющему рельсу 3 на второй концевой части 5.

Каждый челнок 21, 22, 23 содержит соединительное устройство 31, 32, 33 которое предназначено для присоединения или отсоединения соответствующего соединительного устройства 31, 32, 33 соседнего челнока 21, 22, 23, чтобы взаимно соединять или разъединять челноки 21, 22, 23 и образовывать челночную группу 13, 14, содержащую требуемое количество челноков и, следовательно, требуемое количество вспомогательных инструментов, устанавливаемых на главном гибочном инструменте 2.

При этом следует отметить, что каждая челночная группа 13, 14 может содержать по меньшей мере один приводной челнок 21, перемещающий соответствующий вспомогательный инструмент 41, 42.

Блокирующие/деблокирующие устройства 35, 36 связаны с направляющим рельсом 3 и предназначены для селективного действия на соединительное устройство 31, 32, 33 челноков 21, 22, 23 с целью соединения или разъединения челноков 21, 22, 23.

Как показано на фиг. 15, 19 и 20, соединительное устройство содержит соединительный штифт 31, выступающий из боковой стороны соответствующего челнока 21, 22, 23, соединительную выемку 32, выполненную на противоположной стороне челнока 21, 22, 23 и предназначенную для ввода стопорного штифта 31 соседнего челнока 21, 22, 23, и стопорный элемент 33, установленный с возможностью скольжения в соединительную выемку 32 и селективно перемещаемый для соединения или отсоединения соединительного штифта 31, когда последний введен в соединительную выемку 32. Соединительный штифт 31 расположен параллельно продольному направлению А и содержит поперечный вырез 31а, в который может входить стопорный элемент 33 в заблокированном положении D. Стопорный элемент 33 содержит ползун, который перемещается в поперечном направлении через корпус челнока для входа в поперечный вырез 31а соединительного штифта 31 соседнего челнока в заблокированном положении D (фиг. 20). Стопорный элемент 33 имеет отверстие 33а, которое обеспечивает разъединение стопорного элемента 33 и соединительного штифта 31 в деблокированном положении Е (фиг. 19). Когда стопорный элемент 33 находится в деблокированном положении Е, соединительный штифт 31 челнока может быть выведен из соединительной выемки 32 соседнего челнока или введен в нее.

Стопорный элемент 33 под действием блокирующего/деблокирующего устройства 35, 36 перемещается в поперечном направлении, т.е., перпендикулярно продольному направлению А.

Блокирующее/деблокирующее устройство 35, 36 содержит один или более деблокирующих элементов 35, например три элемента, которые прикреплены к каждой концевой части 4, 5 направляющего рельса 3 и предназначены для перемещения стопорного элемента 33 заданного челнока в соответствующее деблокированное положение Е (фиг. 12). Каждый деблокирующий элемент 35 снабжен соответствующим первым линейным исполнительным устройством, например, пневматическим цилиндром, имеющим рабочий конец 35а, который перемещает стопорный элемент 33 из заблокированного положения D в деблокированное положение Е.

Благодаря наличию множества деблокирующих элементов 35, которые расположены на расстоянии друг от друга на каждой концевой части 4, 5 направляющего рельса 3, можно составить челночную группу 13, 14, содержащую требуемое количество челноков, не занимая рабочую зону W. Иными словами, челноки каждого набора 11, 12 остаются в концевой части 4, 5 направляющего рельса 3 для составления челночной группы, в то время как гибочная машина 1 продолжает работать, и главный гибочный инструмент 2 деформирует обрабатываемую деталь 50 в рабочей зоне W.

Блокирующее/деблокирующее устройство содержит также блокираторы 36, которые прикреплены к концевым частям 4, 5 направляющего рельса 3 и предназначены для перемещения и удержания стопорного элемента 33 челноков 21, 22, 23 в заблокированном положении D. При этом каждый блокиратор 36 содержит множество стопорных рычагов 48, совместно поворачивающихся вокруг второй оси Х2, которая является горизонтальной и параллельной продольному направлению А, чтобы выталкивать соответствующими разъединяющими концами 48а стопорные элементы 33 из деблокированного положения Е в заблокированное положение D (фиг. 8). Рычаги 36 поворачиваются вокруг второй оси Х2 при помощи перемещающего устройства 39, содержащего, например, один или более пневматических цилиндров 49.

Гибочная машина 1 содержит также захватные устройства 37, которые прикреплены к указанному направляющему рельсу 3 на указанных концевых частях 4, 5 и предназначены для неподвижного соединения по меньшей мере одного из указанных челноков 21, 22, 23 с направляющим рельсом 3. Более конкретно, захватное устройство содержит два захватных элемента 37, прикрепленных к обоим краям концевых частей 4, 5 и действующих на захватный челнок 23 каждого набора 11, 12 челноков 21, 22, 23. Каждый захватный элемент 37 содержит захватный штифт 55, который приводится в действие вторым линейным исполнительным устройством 56, чтобы селективно присоединять или отсоединять седло 24 захватного челнока 23. Когда захватный штифт 55 входит в зацепление с седлом 24, захватный челнок 23, и, следовательно, все соединенные с ним челноки 22, 21, неподвижно соединяются с направляющим рельсом 3 в заблокированном положении L.

Блок управления гибочной машины 1, который является известным и не показан на чертежах, управляет работой приводного устройства 15, 16, блокирующего/ деблокирующего устройства 35, 36 и захватного устройства 37, чтобы формировать челночную группу 13, 14, содержащую требуемое количество челноков, и перемещать указанную челночную группу 13, 14 в гибочной машине 1 для позиционирования вспомогательных инструментов 41, 42.

Раскрытая выше гибочная машина 1 функционирует следующим образом.

В начале рабочего цикла наборы 11, 12 челноков 21, 22, 23 находятся в начальной конфигурации, в которой все челноки каждого набора 11, 12 соединены друг с другом и расположены на концевых частях 4, 5, а соответствующий захватный челнок 23 заблокирован захватными элементами 37 в заблокированном положении L (фиг. 9 и 10).

Когда соответствующий состав вспомогательных инструментов 41, 42 требуется для выполнения частичной гибки на заданной длине обрабатываемой детали 50, захватные элементы 37 освобождают захватные челноки 23, и приводное устройство 14, 15 перемещает все челноки 21, 22, 23 набора 11, 12 в некоторое отделенное положение (фиг. 11) по направляющему рельсу 3, в котором определенный деблокирующий элемент 35 воздействует на соединительное устройство 31, 32, 33 определенного челнока 21, 22, 23, чтобы отсоединить полученную таким образом челночную группу 13, 14 (которая содержит по меньшей мере один приводной челнок 21) от остальных челноков 21, 22, 23 набора 11, 12 (фиг. 12).

При этом блок управления гибочной машины 1 обеспечивает перемещение набора 11, 12 челноков 21, 22, 23 в отделенное положение и активирует заданный деблокирующий элемент 35, чтобы получить челночную группу 13, 14, которая содержит заданное число челноков 21, 22, 23, перемещающих соответствующие вспомогательные инструменты 41, 42, совместно образующие состав вспомогательных инструментов, требуемый для выполнения гибки обрабатываемой детали 50 в соответствии с заданной длиной гибки.

В показанном на чертежах примере осуществления в первом наборе 11 челноков деблокирующий элемент 35, который расположен ближе к главному гибочному инструменту 2, действует на стопорный элемент 33 промежуточного челнока 22 (стопорный элемент 33 переместился в деблокированное положение Е), поэтому первая челночная группа 13, содержащая приводной челнок 21 и три промежуточных челнока 22, отделяется от остальных челноков 22, 23 первого набора 11.

Затем рабочий конец 35а деблокирующего элемента 35 освобождается от стопорного элемента 33 (фиг. 13), и первая челночная группа 13 (перемещаемая приводным устройством 15) толкает остальные челноки 22, 23 по направляющему рельсу 3 к краю первой концевой части 4, где захватный челнок 23 может войти в зацепление и заблокироваться захватным элементом 37 (фиг. 14). С остальными челноками 22, 23 первого набора 11, прикрепленными к направляющему рельсу 3, первая челночная группа 13 перемещается по направляющему рельсу 3 (фиг. 15) в гибочной машине 1 в рабочую зону W, таким образом, вспомогательные инструменты 41 могут быть установлены на нижнем гибочном инструменте 2 для гибки обрабатываемой детали 50 по требуемой линии гибки (фиг. 1).

После выполнения частичных гибок первая челночная группа 13 отводится из рабочей зоны W к первой концевой части 4 направляющего рельса 3 и устанавливается рядом с остальными челноками 22, 23 первого набора 11 (фиг. 16). Затем блокирующий элемент 36 активируется для соединения с соединительным устройством соседних челноков челночной группы и остальных челноков, соответственно, и соединения друг с другом всех челноков 21, 22, 23 первого набора 11 для получения начальной конфигурации. При этом блокирующий элемент 36 соответствующим рычагом 48 выталкивает стопорный элемент 33 одного из остальных челноков, расположенных рядом с челночной группой 13, из деблокированного положения Е в заблокированное положение D (фиг. 17 и 18).

В другом отличном рабочем цикле гибочной машины 1 другой состав вспомогательных инструментов 41, 42 может быть установлен на главном гибочном инструменте 2 путем получения другой челночной группы 13, содержащей ряд челноков 21, 22, 23, перемещающих соответствующие вспомогательные инструменты 41, 42, которые совместно образуют этот отличный состав вспомогательных инструментов.

Такие же технологические операции, как раскрыто выше, могут быть выполнены вторым набором 12 челноков 21, 22, 23, имеющим в начале рабочего цикла соответствующую начальную конфигурацию, в которой все челноки 21, 22, 23 соединены друг с другом и расположены на второй концевой части 5 направляющего рельса 3. Состав вспомогательных инструментов 41, 42, устанавливаемых на главном гибочном инструменте 2, можно получить, используя одну челночную группу (первая челночная группа 13, перемещающая первые вспомогательные инструменты 41, или вторая челночная группа 14, перемещающая вторые вспомогательные инструменты 42), или используя обе челночные группы 13, 14, которые в этом случае располагаются на гибочной машине 1 последовательно в линию друг за другом.

Фактически, длину частичной гибки можно обеспечить, используя заданное количество первых вспомогательных инструментов 41, имеющих первую ширину, или заданное количество вторых вспомогательных инструментов 42, имеющих вторую ширину, или используя комбинацию первых вспомогательных инструментов 41 и вторых вспомогательных инструментов 42.

В показанном на чертежах примере осуществления изобретения первый набор 11 содержит четырнадцать челноков 21, 22, 23 с первыми вспомогательными инструментами 41, имеющими первую ширину, равную 40 мм, в то время как второй набор 12 содержит двенадцать челноков 21, 22, 23 со вторыми вспомогательными инструментами 42, имеющими вторую ширину, равную 50 мм.

Первый набор 11 челноков 21, 22, 23 позволяет получать состав вспомогательных инструментов с максимальной длиной 560 мм, в то время как второй набор 12 челноков 21, 22, 23 позволяет получать состав вспомогательных инструментов, имеющий максимальную длину 600 мм. Таким образом, комбинируя челноки 21, 22, 23 различных наборов 11, 12, можно получать составы вспомогательных инструментов, имеющие длину от 40 мм до 1160 мм.

Согласно одному варианту осуществления гибочной машины 1, не показанному на чертежах, первые вспомогательные инструменты 41 и вторые вспомогательные инструменты 42 устанавливаются на челноках одного и того же набора 11, 12 в различных комбинациях и последовательностях.

Согласно другому варианту осуществления гибочной машины 1 другие вспомогательные инструменты, имеющие соответствующие размеры, могут быть установлены на челноках 21, 22, 23, чтобы получать различные специфические составы вспомогательных инструментов.

Гибочная машина 1 согласно изобретению позволяет автоматически, быстро и точно устанавливать на главный гибочный инструмент 2 и/или снимать с него один или более вспомогательных гибочных инструментов 41, 42 без необходимости выполнения ручных операций. Фактически, челноки 21, 22, 23, несущие вспомогательные гибочные инструменты, передвигаются и устанавливаются на направляющем рельсе 3, связанном с главным гибочным инструментом 2, под действием приводного устройства 15, 16, управление которым осуществляет блок управления гибочной машины 1. Кроме того, состав вспомогательных инструментов 41, 42, устанавливаемых на главном гибочном инструменте 2, формируется автоматически путем использования одной челночной группы или обеих челночных групп 13, 14. Фактически, длину частичной гибки можно обеспечить, используя один или более первых вспомогательных инструментов 41, имеющих первую ширину, и/или один или более вторых вспомогательных инструментов 42, имеющих вторую ширину. Иными словами, гибочная машина 1 согласно изобретению позволяет получать требуемую длину состава вспомогательных гибочных инструментов путем автоматического выбора и установки челноков 21, 22, 23 челночной группы 13, 14.

При этом следует отметить, что в гибочной машине 1 согласно изобретению вспомогательные инструменты 41, 30 42 могут быть установлены/сняты автоматически и очень быстро. Такие автоматические процедуры требуют непродолжительного времени простоя машины и поэтому могут выполняться не только перед началом производственного цикла обработки детали, но и во время этого производственного цикла. Иными словами, производственный цикл, содержащий гибки полной длины и частичные гибки, выполняемые на одной и той же обрабатываемой детали 50, может выполняться гибочной машиной 1 согласно изобретению без уменьшения производительности машины.

Направляющее устройство 3, челноки 21, 22, 23, приводное устройство 15, 16, блокирующее/деблокирующее устройство 35, 36 и захватное устройство 37 образуют систему, предназначенную для выбора и позиционирования вспомогательных гибочных инструментов 41, 42, которая имеет простую и экономичную конструкцию и обеспечивает эффективное и надежное функционирование.

Согласно другому варианту осуществления гибочной машины 1, не показанному на чертежах, главный гибочный инструмент содержит верхний гибочный инструмент 6, а направляющее устройство содержит направляющий рельс 3, который связан с указанным верхним гибочным инструментом 6, соединяется с его верхней опорой 64 и опирается на нее. В этом варианте вспомогательные гибочные инструменты 41, 42, перемещаемые челночными группами 13, 14, устанавливаются на верхний гибочный инструмент 6 для частичной гибки обрабатываемой детали, выполняемой при движении сверху вниз.

Согласно еще одному варианту осуществления гибочной машины 1, не показанному на чертежах, главный гибочный инструмент содержит нижний гибочный инструмент 2 и верхний гибочный инструмент 6, а направляющее устройство содержит один направляющий рельс 3, который связан с указанным нижним гибочным инструментом 2, соединяется с его нижней опорой 61 и опирается на нее, а также другой направляющий рельс, который связан с указанным верхним гибочным инструментом 6, соединяется с его верхней опорой 64.и опирается на нее. В этом варианте соответствующие вспомогательные гибочные инструменты 41, 42, перемещаемые челночными группами 13, 14, устанавливаются на нижний гибочный инструмент 2, а соответствующие инструменты 41, 42, перемещаемые другими челночными группами, устанавливаются на верхний гибочный инструмент 6 для частичной гибки обрабатываемой детали, выполняемой при движениях снизу вверх и сверху вниз, соответственно.

Реферат

Изобретение относится к обработке металлов давлением, в частности гибочной машине для гибки листового металла. Посредством блока управления осуществляют выбор челночной группы для образования состава вспомогательных инструментов в соответствии с заданной длиной гибки обрабатываемой детали. Челночную группу перемещают по направляющему рельсу в рабочую зону для установки вспомогательных инструментов на нижнем гибочном инструменте по требуемой линии гибки. Расширяются технологические возможности гибочной машины за счет ее снабжения вспомогательными гибочными инструментами. 14 з.п. ф-лы, 21 ил.

Комментарии