Устройство и способ детектирования колебаний от механических ударов - RU2406289C2

Код документа: RU2406289C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу детектирования колебаний или вибраций от механических ударов (механического шума) в конструктивном элементе сельскохозяйственной уборочной машины в соответствии с ограничительной частью пунктов 1 и 11 формулы изобретения.

Уровень техники

Из патентного документа ФРГ №19725028 известен датчик для детектирования колебаний от механических ударов, создаваемых падением зерен на чувствительный к импульсам элемент. Датчик состоит из чувствительного к импульсам элемента в виде пластины, проходящей по существу по всей ширине сепарирующего или молотильного аппарата, причем на нижней стороне пластины расположен вибрационный датчик, непосредственно связанный с блоком обработки данных. Колебания, возбуждаемые падением зерен на чувствительный к импульсам элемент, вводятся непосредственно в вибрационный датчик, генерирующий пропорциональные колебаниям величины напряжения, которые передаются в электронный блок обработки данных и обрабатываются в нем. Возбуждаемые зернами колебания зависят от числа зерен, попадающих на чувствительный к импульсам элемент, так что с его помощью можно определять количество зерна, попадающего на чувствительный к импульсам элемент в определенный момент времени или в определенный временной интервал.

Недостаток этого датчика заключается в том, что он не позволяет локализировать место падения зерен.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и создании устройства и способа, с помощью которых дополнительно могут определяться местоположения падения зерен на чувствительный к импульсам элемент.

В соответствии с изобретением решение поставленной задачи достигается за счет признаков, изложенных в пунктах 1 и 11 формулы изобретения. Дальнейшие предпочтительные решения по развитию изобретения изложены в зависимых пунктах.

За счет того что с помощью по меньшей мере одного счетчика времени определяют разность времени пробега колебания (вибрации) от механических ударов, которое воспринимается по меньшей мере первым датчиком механического шума и по меньшей мере вторым датчиком механического шума, а по разности времени пробега определяют исходную точку (источник) колебания от механических ударов, может определяться распределение попадающих на чувствительный к импульсам элемент зерен по рабочей ширине зерноуборочного комбайна.

Предпочтительно счетчик времени запускается, как только один из датчиков механического шума воспринимает колебание (вибрацию) от механических ударов, и останавливается, как только оба датчика механического шума воспринимают колебание (вибрацию) от механических ударов. За счет этого обеспечивается возможность высокоточного измерения разности времени пробега, которое производится автоматически.

В простом примере осуществления способа по изобретению по разности времени пробега и предварительно заданной максимально возможной величине времени пробега вычисляют по меньшей мере одну величину времени пробега, необходимую для пробега колебания от механических ударов от исходной точки до его приема на первом или дополнительном датчике механического шума.

В особенно предпочтительном примере осуществления способа по вычисленной величине времени пробега и предварительно заданной величине скорости звука вычисляют расстояние между исходной точкой колебания от механических ударов и датчиком механического шума, а расстояние определяет исходную точку колебания от механических ударов на конструктивном элементе. За счет этого может быть простым образом вычислено положение источника импульса, вызывающего колебание от механических ударов, по отношению к конструктивному элементу.

За счет того что счетчик времени запускается, когда величина звуковой нагрузки колебания от механических ударов превышает предварительно заданную пиковую величину звуковой нагрузки, измерение ограничено выбором колебаний от механических ударов, например, возбуждаемых определенным источником импульсов.

Поскольку измеряемая разность времени пробега практически никогда не может быть больше предварительно заданной максимально возможной величины времени пробега, которая определяется расстоянием между датчиками механического шума, определение разности времени пробега прерывается, когда измеренная счетчиком времени разность времени пробега достигает максимально возможной величины времени пробега или превышает ее.

Для того чтобы устранить влияние импульсов от помех, определение разности времени пробега прерывается и счетчик времени сбрасывается, когда величина звуковой нагрузки колебания от механических ударов становится ниже предварительно заданной пиковой величины звуковой нагрузки.

Предпочтительно расстояния между исходной точкой колебаний от механических ударов и датчиком механического шума записываются в блоке управления и обработки данных вместе с моментом времени определения относящейся к ним разности времени пробега, чтобы документально зарегистрировать, в какой момент времени и в каком месте конструктивного элемента было возбуждено колебание от механических ударов.

Для установления того, в каком месте конструктивного элемента наблюдается скопление исходных точек колебаний, блок управления и обработки данных определяет для предварительно заданного интервала времени распределение исходных точек колебаний от механических ударов на конструктивном элементе.

Если определение разности времени пробега начинается, когда датчики не воспринимают никакого колебания от механических ударов, счетчик времени может запускаться посредством датчиков механического шума.

В особенно простом примере выполнения устройства по изобретению оно содержит по меньшей мере первый датчик механического шума и по меньшей мере второй датчик механического шума для измерения колебания (вибрации) от механических ударов, по меньшей мере один счетчик времени для определения разности времени пробега колебания от механических ударов, воспринимаемого первым датчиком механического шума и вторым датчиком механического шума, и блок управления и обработки данных для определения исходной точки колебания от механических ударов в зависимости от разности времени пробега.

За счет того что датчики расположены на конструктивном элементе на расстоянии друг от друга, посредством измерения разности времени пробега может простым образом определяться положение источника импульсов.

В особенно предпочтительном примере выполнения устройства по изобретению датчики механического шума расположены на концах конструктивного элемента, так что получаемая в результате максимально возможная величина времени пробега может быть выбрана по возможности наибольшей.

Предпочтительно датчики механического шума связаны с блоком управления и обработки данных для слежения за звуковой нагрузкой колебания от механических ударов.

Для автоматического привода в действие счетчика времени он связан с блоком управления и обработки данных.

В первом примере выполнения устройства по изобретению сельскохозяйственная уборочная машина выполнена в виде зерноуборочного комбайна, а конструктивный элемент представляет собой чувствительный к импульсам элемент для оценки сепарации убранной массы.

В предпочтительном примере осуществления изобретения чувствительный к импульсам элемент проходит по рабочей ширине рабочего органа зерноуборочного комбайна, т.е. размещен вдоль рабочей ширины, при этом чувствительный к импульсам элемент воспринимает точку падения зерна по направлению рабочей ширины рабочего органа. По этим точкам падения может определяться сепарация убранной массы по ширине рабочего органа.

За счет того что суммы двух величин звуковой нагрузки, возбуждаемой в датчиках механического шума, сравниваются в блоке управления и обработки данных с предельной величиной звуковой нагрузки, может определяться, вызвано ли колебание от механических ударов падением именно зерен на датчики механического шума или прямым падением на них не содержащих зерно фракций.

Для установления загрязнения чувствительного к импульсам элемента воспринимаемые датчиками механического шума величины звуковой нагрузки по меньшей мере от двух колебаний от механических ударов с одной исходной точкой сравниваются друг с другом в блоке управления и обработки данных, и посредством сравнения величин звуковой нагрузки может быть определено различное демпфирование колебаний от механических ударов чувствительным к импульсам элементом.

За счет того что воспринимаемые датчиками механического шума величины звуковой нагрузки по меньшей мере от двух колебаний от механических ударов с одной исходной точкой сравниваются друг с другом в блоке управления и обработки данных при остающемся постоянным демпфировании колебаний от механических ударов чувствительным к импульсам элементом, можно также делать заключения о свойствах элементов, вызывающих колебания от механических ударов.

Дальнейшие предпочтительные примеры осуществления изложены в зависимых пунктах.

Перечень чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения. На чертежах:

фиг.1 изображает на виде сбоку зерноуборочный комбайн,

фиг.2 - устройство для детектирования по меньшей мере одного колебания от механических ударов в конструктивном элементе,

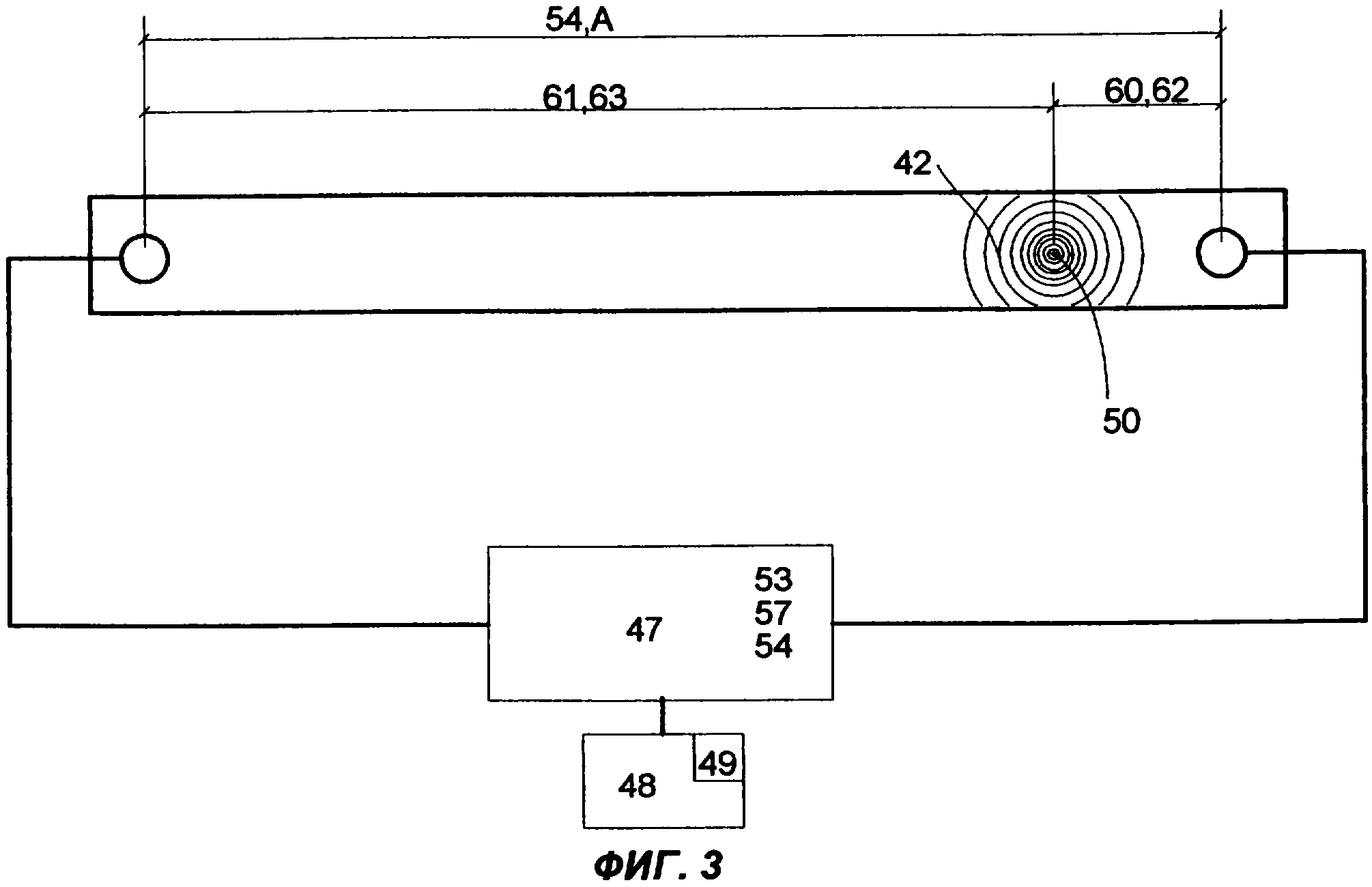

фиг.3 - конструктивный элемент с колебанием от механических ударов, которое воспринимается вначале дополнительным датчиком механического шума.

Сведения, подтверждающие возможность осуществления изобретения

В показанном на фиг.1 примере осуществления изобретение предназначено для использования в сельскохозяйственной уборочной машине в виде самоходного зерноуборочного комбайна 1, оснащенного молотильным устройством 5 так называемого тангенциального или поперечного потока и расположенным за ним клавишным соломотрясом 19. Под клавишным соломотрясом 19 расположено очистное устройство 13. Разумеется, использование изобретения не ограничено данным типом зерноуборочного комбайна.

Такой самоходный зерноуборочный комбайн работает следующим образом.

Вначале убираемая масса 3 подбирается жатвенным аппаратом 2 и подается к наклонному питателю 4. Наклонный питатель 4 в своей задней области передает убранную массу 3 на молотильные органы 6, 7, 8 тангенциального молотильного устройства 5.

На входе молотильного устройства 5 находится подающий барабан 6, за которым по направлению движения потока убранной массы расположен молотильный барабан 7. Снизу подающий барабан 6 и молотильный барабан 7 по меньшей мере частично охватываются подбарабаньем 8.

Поступающая от наклонного питателя 4 убранная масса 3 захватывается подающим барабаном 6 и затем транспортируется молотильным барабаном 7 через молотильный просвет 9 между молотильным барабаном 7 и подбарабаньем 8. При этом молотильный барабан 7 механически обрабатывает убранную массу, в результате чего смесь 11 зерна с половой отделяется на подбарабанье 8 и по подготовительному поддону 12, приводимому колебательным приводом, направляется к очистному устройству 13 для отделения зерна от не содержащих зерна фракций, то есть от соломенной трухи и половы.

От молотильного устройства 5 поток 17 убранной массы, состоящий по существу из обмолоченной соломы, направляется с помощью вращающегося против часовой стрелки отклоняющего барабана 18 на клавишный соломотряс 19, который транспортирует поток 17 убранной массы в заднюю область комбайна 1. При этом еще оставшиеся в потоке 17 зерна 14, а также соломенная труха 15 и полова 16 отделяются и падают через клавишный соломотряс 19 на обратный поддон 21. Обратный поддон 21 транспортирует зерна 14, соломенную труху 15 и полову 16 к подготовительному поддону 12. В заключение зерна 14, соломенная труха 15 и полова 16 также поступают по подготовительному поддону 12 в очистное устройство 13.

Очистное устройство 13 состоит из вентилятора 23 и транспортирующего и очистного органа 20, выполненного в виде решетного стана 24. Решетный стан 24 образован верхним решетом 25, нижним решетом 26 и обратным зерновым поддоном 27.

Сепарация потока 14, 15, 16 убранной массы, то есть отделение зерен 14 от соломенной трухи 15 и половы 16, достигается за счет того, что через решетные ячейки 34, 35 верхнего решета 25 и нижнего решета 26 проходит снизу вверх воздушный поток, создаваемый вентилятором 23. Воздушный поток разрыхляет убираемую массу, направляемую по решетам 25, 26 в заднюю область зерноуборочного комбайна 1, и отделяет от нее легкие частицы соломы и половы 15, 16, в то время как тяжелые зерна 14 падают сквозь решетные ячейки 34, 35. Решета 25, 26 расположены частично друг над другом, так что сепарация убранной массы 14, 15, 16 производится двухступенчатым образом с различной тонкостью сепарации, при этом ячейки 34, 35 решет 25, 26 могут регулироваться с помощью регулировочных органов 57, 58. Как правило, верхнее решето 25 выполнено таким образом, что в своей задней области, так называемой области 36 схода, оно имеет ячейки большего размера.

Вблизи конца верхнего решета 25 расположен конструктивный элемент 41, который проходит по всей рабочей ширине верхнего решета 25 и выполнен в виде чувствительного к импульсам элемента 39.

Зерна в потоке убранной массы, попадающие на чувствительный к импульсам элемент 39, вызывают в нем колебания от механических ударов, при этом в соответствии с изобретением могут определяться как сами колебания 42 от механических ударов в чувствительном к импульсам элементе 39, так и места ударного падения зерен 14 на этот элемент. По этим местам падения определяется распределение по рабочей ширине сепарации (или качества сепарации) и потерь 33 зерна в надрешетной массе верхнего решета 25.

Второй чувствительный к импульсам элемент 37 может быть расположен под верхним решетом 25 в области 36 схода для определения распределения по рабочей ширине проходного потока 32 через решетные ячейки 34 верхнего решета 25.

Под вторым чувствительным к импульсам элементом 37 у конца нижнего решета 26 может быть расположен дополнительный чувствительный к импульсам элемент 38, с помощью которого определяется распределение по рабочей ширине сепарации надрешетной массы 40, транспортируемой по нижнему решету 26, и/или распределение по рабочей ширине нижнего решета 26 проходного потока 32 через решетные ячейки 34 верхнего решета 25.

На фиг.2 схематично показано устройство по изобретению, предназначенное для детектирования по меньшей мере одного колебания 42 от механических ударов в конструктивном элементе 41 самоходной уборочной машины. Устройство состоит из первого датчика 44 механического шума, расположенного на первом конце 43 конструктивного элемента 41, и дополнительного датчика 46 механического шума, расположенного на втором конце 45 конструктивного элемента 41, при этом датчики 44, 46 механического шума удалены друг от друга на расстояние А. Датчики 44, 46 механического шума связаны с блоком 47 управления и обработки данных, к которому подсоединен счетчик 48 времени. Посредством счетчика 48 времени определяется разность 49 времени пробега колебания 42 от механических ударов, которое воспринимается первым датчиком 44 механического шума и вторым датчиком 46 механического шума со смещением по времени. В соответствии с изобретением блок 47 управления и обработки данных в зависимости от измеренной разности 49 времени пробега определяет исходную точку колебания 42 от механических ударов, которая совпадает с точкой падения зерна убранной массы на чувствительный к импульсам элемент 37, 38, 39.

Далее будет описан способ детектирования по меньшей мере одного колебания 42 от механических ударов.

Блок 47 управления и обработки данных следит за величинами 51, 52 звуковой нагрузки колебания 42 от механических ударов, воспринимаемой датчиками 44, 46 механического шума. К моменту времени, в который ни один из датчиков 44, 46 механического шума не воспринимает колебания 42 от механических ударов, начинается определение разности 49 времени пробега. Блок 47 управления и обработки данных сравнивает величины 51, 52 звуковой нагрузки от колебаний 42 от механических ударов, получаемые от датчиков 44, 46 механического шума, с записанной в нем пиковой величиной 53 звуковой нагрузки. Если величины 51, 52 звуковой нагрузки ниже пиковой величины 53, определение разности 49 времени пробега прерывается и счетчик времени 48 сбрасывается. Когда величины 51, 52 звуковой нагрузки превышают пиковую величину 53, определение разности 49 времени пробега продолжается.

Счетчик 48 времени для измерения разности 49 времени пробега запускается, как только, например, первый датчик 44 механического шума воспринимает колебание 42 от механических ударов, и останавливается, как только другой датчик 46 механического шума дополнительно воспринимает колебание 42 от механических ударов.

Таким же образом счетчик 48 времени запускается, как только другой датчик 46 механического шума воспринимает колебание 42 от механических ударов, и останавливается, как только первый датчик 44 механического шума также воспринимает колебание 42 от механических ударов.

Блок 47 управления и обработки данных сравнивает величину времени, измеренную счетчиком 48 времени, с записанной в нем максимально возможной величиной 54 времени пробега. Определение разности 49 времени пробега прекращается, когда измеренная величина времени достигает максимально возможной величины 54 времени пробега.

Если первый датчик 44 механического шума воспринимает колебание 42 от механических ударов раньше другого датчика 46 (см. фиг.2), блок 47 управления и обработки данных по данным измеренной разности 49 времени пробега и максимально возможной величины 54 времени пробега вычисляет величину 55 времени пробега, необходимую для пробега колебания 42 от исходной точки 50 до первого датчика 44. Величина 55 времени пробега составляет половину разности между максимально возможной величиной 54 времени пробега и разностью 49 времени пробега.

Вместо этого блок 47 управления и обработки данных по данным измеренной разности 49 времени пробега и предварительно заданной максимально возможной величины 54 времени пробега может вычислять также величину 56 времени пробега, необходимую для пробега колебания 42 от его исходной точки 50 до второго датчика 46.

Величина 56 времени пробега составляет сумму разности между максимально возможной величиной 54 времени пробега и разностью 49 времени пробега с разностью 49 времени пробега.

Если при дальнейших измерениях другой датчик 46 механического шума воспринимает колебание 42 от механических ударов раньше первого датчика 44 (см. фиг.3), блок 47 управления и обработки данных по данным измеренной разности 49 времени пробега и максимально возможной величины 54 времени пробега вычисляет величину 60 времени пробега, необходимую для пробега колебания 42 от исходной точки 50 до второго датчика 46. Величина 60 времени пробега составляет половину разности между максимально возможной величиной 54 времени пробега и разностью 49 времени пробега. В альтернативном варианте блок 47 управления и обработки данных по данным измеренной разности 49 времени пробега и предварительно заданной максимально возможной величины 54 времени пробега может вычислять также величину 61 времени пробега, необходимую для пробега колебания 42 от его исходной точки 50 до первого датчика 44. Величина 61 времени пробега составляет сумму разности между максимально возможной величиной 54 времени пробега и разностью 49 времени пробега с разностью 49 времени пробега.

Из величин 55, 56, 60, 61 времени пробега и записанной величины 57 скорости звука блок 47 управления и обработки данных вычисляет расстояния 58, 59, 62, 63 между исходной точкой 50 колебания 42 от механических ударов и соответствующим датчиком 44, 46 механического шума, причем расстояние 58, 59, 62, 63 исходной точки 50 колебания 42 от механических ударов в конструктивном элементе 41 определяется однозначно. Возможен также вариант, при котором блок 47 управления и обработки данных однозначно определяет расстояния 58, 59, 62, 63 до исходной точки 50 колебания 42 от механических ударов только на основе отношения величин 55, 56, 60, 61 времени пробега к максимально возможной величине 54 времени пробега. Величины 55, 56, 60, 61 времени пробега и соответствующие расстояния 58, 59, 62, 63 пропорциональны друг другу, поскольку величина 57 скорости звука постоянна.

Расстояния 58, 59, 62, 63 между исходной точкой 50 колебаний 42 от механических ударов и датчиком 44, 46 механического шума записываются в блоке 47 управления и обработки данных в функции времени. Из записанных данных блок 47 управления и обработки данных для заданного интервала времени определяет поперечное распределение исходных точек колебаний 42 от механических ударов по ширине конструктивного элемента 41. Это поперечное распределение соответствует поперечному распределению точек последовательного падения зерен убранной массы по ширине чувствительного к импульсам элемента 39.

Сумма двух величин 51, 52 звуковой нагрузки сравнивается в блоке 47 управления и обработки данных с предельной величиной 64 звуковой нагрузки для установления того, вызвано ли колебание 42 от механических ударов падением именно зерен на датчики 44, 46 механического шума или падением на них не содержащих зерно фракций.

В блоке 47 управления и обработки данных сравниваются между собой получаемые от датчиков 44, 46 механического шума величины 51, 52 звуковой нагрузки при нескольких колебаниях 42 от механических ударов с одной и той же исходной точкой 50. Целью сравнения является установление того, не загрязнился ли чувствительный к импульсам элемент 37, 38, 39 настолько, что колебания 42 от механических ударов демпфируются сильнее по сравнению с работой чистого чувствительного к импульсам элемента 37, 38, 39.

Путем такого сравнения получаемых от датчиков 44, 46 механического шума величин 51, 52 звуковой нагрузки при нескольких колебаниях 42 от механических ударов с одной и той же исходной точкой 50 в том случае, когда демпфирование колебаний 42 от механических ударов чувствительного к импульсам элемента 37, 38, 39 остается постоянным, можно также делать заключения о свойствах убранной массы, вызывающей колебание 42 от механических ударов.

Для специалиста в данной области понятно, что при осуществлении изобретения возможны различные изменения и модификации, не выходящие за пределы объема защиты, а также использование его в других машинах для получения описанных преимуществ.

Реферат

Группа изобретений относится к сельскому хозяйству. С помощью счетчика времени определяют разность времени пробега колебания от механических ударов в конструктивном элементе сельскохозяйственной уборочной машины, которое воспринимается первым и вторым датчиками механического шума. По разности времени пробега определяют посредством блока управления и обработки данных исходную точку колебания от механических ударов, что позволяет определить местоположение возбуждающих колебания импульсов от механических ударов. Изобретения обеспечивают определение распределения попадающих на чувствительный элемент зерен по рабочей ширине зерноуборочного комбайна, что позволяет контролировать загрузку комбайна. 2 н. и 18 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обнаружения инородных тел в убираемом материале в процессе работы сельскохозяйственных уборочных комбайнов

Комментарии