Улучшенные трубчатые элементы для курительных изделий - RU2712202C2

Код документа: RU2712202C2

Чертежи

Описание

Настоящее изобретение относится к трубчатым элементам для использования при изготовлении курительных изделий, таких как сигареты с фильтром, и к способу образования одного такого трубчатого элемента.

Сигареты с фильтром обычно содержат стержень из табачного резаного наполнителя, окруженный бумажной оберткой, и цилиндрический фильтр, выровненный торец к торцу с обернутым табачным стержнем и прикрепленный к нему посредством ободковой бумаги. Фильтры часто содержат два или более цилиндрических компонентов, скрепленных и выровненных в осевом направлении.

Известен ряд фильтров, которые содержат трубчатый элемент для образования полого сегмента фильтра, способный образовывать, например, внутреннюю полость фильтра для размещения сорбирующего или ароматического материала. Например, один такой полый сегмент может быть расположен между двумя сегментами фильтра, образованными из фильтрующего материала. Кроме того, известны фильтры, которые содержат трубчатый элемент, образующий полость на мундштучном конце фильтра.

В WO 2014/023557 раскрыт способ образования одного такого трубчатого элемента из множества намотанных бумажных слоев. Этот способ включает в себя этап, на котором наматывают с перекрытием множество по существу непрерывных бумажных полос вокруг цилиндрического сердечника. Указанные полосы наматывают параллельно или по спирали таким образом, чтобы образовать по существу непрерывную трубку на указанном сердечнике. Образуемая трубка может вращаться вокруг сердечника, например, с использованием резиновой ленты, таким образом, чтобы бумажные слои постоянно натягивались и обертывались вокруг сердечника. Образованная трубка может затем быть нарезана на части требуемой длины дальше по ходу потока относительно сердечника. В трубчатом элементе смежные бумажные слои предпочтительно склеены между собой посредством промежуточного слоя адгезива, который обеспечивает барьер для переноса влаги между слоями.

Несмотря на простоту регулирования внутреннего диаметра одного такого трубчатого элемента вследствие того, что он в целом будет по существу совпадать с внешним диаметром цилиндрического сердечника, вокруг которого наматываются слои бумаги, регулирование внешнего диаметра трубчатого элемента может оказаться намного более сложным. Как правило, участки перекрытия слоев бумаги могут иметь несколько больший диаметр. Это нежелательно, поскольку колебания внешнего диаметра трубчатого элемента могут привести к неоднородной форме внешней поверхности фильтра, содержащего трубчатый элемент. Это может быть воспринято потребителем как признак низкого качества.

Кроме того, колебания внешнего диаметра трубчатого элемента могут привести к проблемам в случае объединения трубчатого элемента с одним или более компонентами фильтра для образования фильтра курительного изделия. Это обусловлено тем, что объединительная машина выполнена с возможностью манипулирования и обработки элементов, имеющих заданный диаметр и, несмотря на предусмотренные допуски, значительные изменения внешнего диаметра трубчатого элемента могут привести к застреванию трубчатого элемента или к тому, что он не будет надлежащим образом транспортироваться из одной секции объединительной машины в другую. В свою очередь, это может негативно повлиять на выравнивание и взаимное расположение различных компонентов, образующих фильтр, и, следовательно, возможно некоторое изменение его характеристик. Кроме того, может потребоваться время от времени останавливать объединительную машину, и таким образом будет происходить нежелательное увеличение времени простоя машины.

Способы изготовления трубчатых элементов путем намотки полос гибкого материала известны из других областей техники. Например, известен ряд способов для образования картонных трубчатых сердечников под рулоны туалетной бумаги и алюминиевой фольги, или для изготовления одноразовых контейнеров. Однако изготовление трубчатых элементов для использования в фильтре для курительного изделия неизбежно усложняется из-за меньшей ширины и толщины полос используемого ленточного материала, из-за значительно меньшего диаметра трубчатых элементов, а также из-за необходимости в намного более точном регулировании внешнего диаметра трубчатых элементов. В отличие от этого, при изготовлении других потребительских продуктов, содержащих один трубчатый элемент, колебания внешнего диаметра трубчатого элемента не столь критичны. Это объясняется тем, что трубчатые элементы обычно предназначены для использования в качестве опорных сердечников для ленточного материала, который наматывается вокруг трубчатых элементов с образованием рулона или бобины, и таким образом неоднородность внешнего диаметра трубчатого сердечника несущественно влияет на внешний диаметр и на внешний вид рулона или бобины.

Следовательно, было бы желательно создать улучшенный трубчатый элемент для использования при изготовлении фильтра курительного изделия и способ образования одного такого трубчатого элемента. В частности, было бы желательно создать один такой способ, который обеспечивал бы возможность улучшенного и более точного регулирования внешнего диаметра трубчатых элементов, получаемых этим способом, и был бы полностью совместим с набором ограничений, накладываемых материалами и размерами, обычно связанными с изготовлением курительных изделий и сопутствующих компонентов.

Согласно аспекту настоящего изобретения, предложен трубчатый элемент для использования при изготовлении фильтра курительного изделия. Трубчатый элемент содержит первый и второй слои, полученные намоткой по существу непрерывных полос ленточного материала на основе целлюлозного волокна, причем эти полосы имеют заданную толщину (Т) и ширину (W). Первая поверхность ленточного материала покрыта активируемым полимером, и первая поверхность ленточного материала в первом слое обращена к первой поверхности ленточного материала во втором слое. Внешний диаметр трубчатого элемента является по существу постоянным по заданной длине.

Согласно второму аспекту настоящего изобретения, предложен способ образования трубчатого элемента для использования при изготовлении фильтра курительного изделия. Способ включает в себя этап, на котором обеспечивают первую и вторую по существу непрерывные полосы ленточного материала на основе целлюлозного волокна, имеющие заданную толщину (Т) и ширину (W), причем первая поверхность ленточного материала покрыта активируемым полимером. Кроме того, способ включает в себя этап, на котором наматывают первую и вторую полосы с перекрытием вокруг цилиндрического сердечника с образованием по существу непрерывной трубки на сердечнике таким образом, чтобы покрытая поверхность первой полосы была обращена к покрытой поверхности второй полосы. Намотка полос вокруг сердечника включает в себя: введение перекрывающихся полос внутрь зазора между сердечником и гильзой, соосной с сердечником и окружающей его, причем гильза имеет внутренний диаметр (D1), по существу соответствующий внешнему диаметру трубчатого элемента; и перемещение перекрывающихся полос под давлением вдоль сердечника таким образом, чтобы перекрывающиеся полосы оказались прижатыми к гильзе. Кроме того, способ дополнительно включает в себя этап, на котором активируют активируемый полимер с образованием шва между первой и второй полосами ленточного материала.

Следует иметь в виду, что любые признаки, описанные в отношении одного аспекта настоящего изобретения, в равной степени применимы к любому другому аспекту настоящего изобретения.

Согласно настоящему изобретению, трубчатый элемент образован по меньшей мере из первого и второго слоев ленточного материала на основе целлюлозного волокна, имеющего заданную толщину и разрезанного на полосы, имеющие заданную ширину. В отличие от известных трубчатых элементов для использования при изготовлении курительных изделий, указанный ленточный материал покрыт с одной стороны активируемым полимером. Указанные первый и второй слои образованы из намотанных полос покрытого ленточного материала, причем покрытые поверхности полос в первом и втором слоях обращены друг к другу, так что активируемый полимер находится по существу между двумя слоями ленточного материала на основе целлюлозного волокна. Внешний диаметр трубчатого элемента является по существу постоянным по заданной длине.

На практике, в способах согласно настоящему изобретению перекрывающиеся полосы ленточного материала с обращенными друг к другу покрытыми сторонами вводят внутрь зазора, образованного между сердечником и гильзой, соосной с сердечником и окружающей его. Внутренний диаметр гильзы соответствует целевому внешнему диаметру образуемого трубчатого элемента. Перекрывающиеся полосы ленточного материала продвигают под давлением вдоль сердечника таким образом, чтобы они одновременно оказались прижатыми к гильзе. Кроме того, активируют покрытие из активируемого клейкого полимера для склеивания перекрывающихся полос ленточного материала друг с другом.

Таким образом обеспечивается преимущество, состоящее в простоте регулирования внешнего диаметра трубчатых элементов согласно настоящему изобретению, поскольку их внешний диаметр по существу соответствует внутреннему диаметру гильзы. Вне зависимости от теории понятно, что поскольку, в отличие от известных способов, отсутствует нанесение клеящего агента на ленточный материал в процессе образования трубчатого элемента, облегчается недопущение деформации перекрывающихся полос ленточного материала, что могло бы привести к усадке трубчатого элемента во время сушки или вулканизации клеящего агента.

В то же самое время, значительно снижается вероятность закупорки зазора между сердечником и гильзой, например, из-за накопления влажного клеящего агента. Это объясняется тем, что, благодаря использованию ленточного материала, покрытого слоем активируемого полимера, облегчается регулирование параметров активируемого полимерного покрытия, наносимого на поверхность ленточного материала, например регулирование толщины слоя покрытия, плотности материала покрытия и т.п. во время операции нанесения. Соответственно, намного облегчается подача активируемого полимера в количестве, подходящем для склеивания перекрывающихся полос и для обеспечения надлежащей жесткости трубчатого элемента, при одновременном упрощении операции намотки.

Таким образом обеспечивается преимущество, состоящее в возможности недопущения или по меньшей мере значительного смягчения проблем с качеством, потенциально обусловленных колебаниями внешнего диаметра трубчатых элементов, когда эти трубчатые элементы используются для изготовления курительных изделий (например, в качестве компонентов многосегментных фильтров).

Термин «полоса» используется в данном документе для обозначения в целом удлиненного узкого участка ленточного материала, длина которого намного больше, чем ширина. Термин «ширина» используется в данном документе для обозначения величины протяженности полосы в направлении, по существу перпендикулярном продольной оси полосы.

Термин «толщина» используется в данном документе для обозначения минимального расстояния, измеренного между двумя противоположными поверхностями ленточного материала, из которого нарезают полосы для образования трубчатого элемента. На практике указанное расстояние измеряют в заданном месте вдоль направления, локально перпендикулярного указанным противоположным поверхностям ленточного материала. Толщина трубчатого элемента будет соответствовать по существу сумме толщины перекрывающихся полос и толщины активированного адгезива между перекрывающимися полосами. Соответственно, толщина трубчатого элемента может не быть абсолютно постоянной, например, вдоль продольной оси трубчатого элемента.

В настоящем изобретении термин «активируемый» используется для описания полимерного материала, который нанесен с образованием покрытия на поверхность основы, такой как ленточный материал, и вулканизируется таким образом, чтобы он был неспособен прилипать к другим нелипким компонентам. Активируемый полимер требует подачи энергии для его перевода в липкое состояние с целью приклеивания к другому компоненту.

Выражение «по существу постоянный» используется для описания того, насколько максимальное и минимальное значения параметра отклоняются от среднего значения параметра. Например, выражение «по существу постоянный» может использоваться для описания того, насколько максимальное значение и минимальное значение параметра, измеренные по длине трубчатого элемента, отклоняются от среднего значения параметра на той же самой длине трубчатого элемента. В настоящем описании выражение «по существу постоянный» используется для обозначения того, что на заданной длине трубчатого элемента согласно настоящему изобретению, «минимальный внешний диаметр» и «максимальный внешний диаметр» трубчатого элемента отклоняются менее чем по примерно на 10 процентов, предпочтительно ― менее чем примерно на 5 процентов, еще более предпочтительно ― менее чем примерно на 1 процент, и наиболее предпочтительно ― менее чем примерно на 0,5 процента от арифметического среднего внешнего диаметра, вычисленного на той же самой длине трубчатого элемента.

Как показано на фиг. 1, внешний диаметр измеряют на заданной длине трубчатого элемента в четырех измерительных точках A-D, расположенных через равные промежутки. Смежные измерительные точки расположены на расстоянии 15 миллиметров вдоль продольной оси трубчатого элемента. В каждой из измерительных точек A-D внешний диаметр трубчатого элемента измеряют в четырех угловых положениях, расположенных через примерно равные промежутки вдоль внешней окружности трубчатого элемента, как обозначено цифрами 1-4 на фиг. 2. «Арифметически средний» внешний диаметр трубчатого элемента вычисляют на основе полученных 16 результатов измерений. Наибольший измеренный внешний диаметр из 16 результатов измерений задают в качестве «максимального внешнего диаметра». Наименьший измеренный внешний диаметр из 16 результатов измерений задают в качестве «минимального внешнего диаметра». Измерение осуществляют спустя 2 недели после намотки и после кондиционирования трубчатого элемента в течение 24 часов при 20 градусах по Цельсию и относительной влажности 60 процентов.

Например, трубчатый элемент согласно настоящему изобретению может иметь средний внешний диаметр 6,64 миллиметра при максимальном внешнем диаметре 6,66 миллиметра и минимальном внешнем диаметре 6,62 миллиметра.

В целом, трубчатый элемент согласно настоящему изобретению содержит по меньшей мере первый и второй слои, полученные намоткой по существу непрерывных полос ленточного материала на основе целлюлозного волокна. Указанные полосы имеют заданную толщину (Т) и ширину (W), и первая поверхность ленточного материала покрыта активируемым полимером. Указанные полосы намотаны таким образом, что первая поверхность ленточного материала в первом слое обращена к первой поверхности ленточного материала во втором слое. Внешний диаметр трубчатого элемента является по существу постоянным по заданной длине.

Ленточный материал на основе целлюлозного волокна предпочтительно представляет собой бумажный материал. В некоторых вариантах осуществления первый и второй слои из по существу непрерывных полос намотаны по спирали. В альтернативных вариантах осуществления первый и второй слои из по существу непрерывных полос намотаны параллельно.

Толщина (Т) ленточного материала предпочтительно составляет по меньшей мере примерно 50 микрометров. Более предпочтительно, толщина (Т) ленточного материала составляет по меньшей мере примерно 70 микрометров. В дополнение или в качестве альтернативы, толщина (Т) ленточного материала предпочтительно составляет менее чем примерно 300 микрометров. Более предпочтительно, толщина (Т) ленточного материала составляет менее чем примерно 150 микрометров. Первая и вторая полосы могут иметь одинаковую или разную толщину.

В некоторых предпочтительных вариантах осуществления толщина (Т) ленточного материала может составлять от примерно 50 микрометров до примерно 300 микрометров. В некоторых особо предпочтительных вариантах осуществления толщина (Т) ленточного материала составляет примерно 100 микрометров.

Ширина (W) полос ленточного материала предпочтительно составляет по меньшей мере примерно 2,5 миллиметра. Более предпочтительно, ширина (W) полос составляет по меньшей мере 5 миллиметров. Еще более предпочтительно, ширина (W) полос составляет по меньшей мере 7 миллиметров. В дополнение или в качестве альтернативы, ширина (W) полос ленточного материала предпочтительно составляет менее чем примерно 20 миллиметров. Более предпочтительно, ширина (W) полос составляет менее чем примерно 15 миллиметров. Еще более предпочтительно, ширина (W) полос составляет менее чем примерно 10 миллиметров. Первая и вторая полосы могут иметь одинаковую ширину или разную ширину.

В некоторых предпочтительных вариантах осуществления ширина полос может составлять от примерно 2,5 миллиметра до примерно 20 миллиметров. В некоторых особо предпочтительных вариантах осуществления ширина полос может составлять примерно 8 миллиметров.

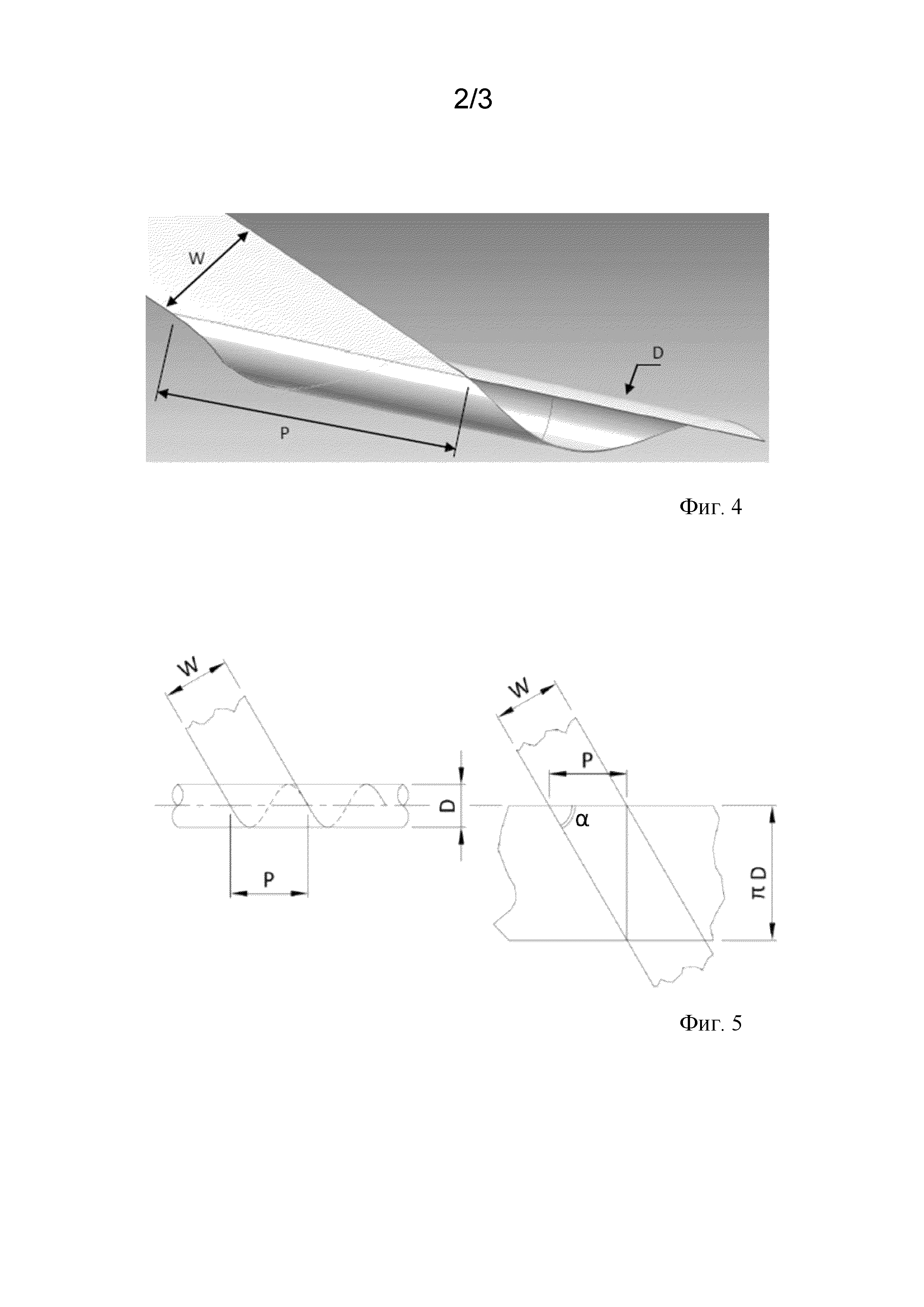

На фиг. 4 показана полоса ленточного материала, наматываемая в виде цилиндрической структуры. Специалистам будет понятно, что ширина (W) полосы, внешний диаметр (D), шаг (Р) и угол (α) спирали в трубчатых элементах согласно настоящему изобретению взаимосвязаны. Пример такой геометрической взаимосвязи показан более подробно на фиг. 5. Обычно ширина (W) полос, шаг (Р) и угол (α) спирали выбираются как функция целевого внешнего диаметра (D) трубчатых элементов. Вне зависимости от теории понятно что при увеличении угла (α) спирали будет обеспечиваться более стабильный и менее чувствительный процесс.

Предпочтительно, в трубчатых элементах согласно настоящему изобретению угол (α) спирали составляет примерно 40 градусов. Более предпочтительно, угол (α) спирали составляет по меньшей мере примерно 44 градуса. Еще более предпочтительно, угол (α) спирали составляет по меньшей мере примерно 48 градусов. В дополнение или в качестве альтернативы, в трубчатых элементах согласно настоящему изобретению угол (α) спирали предпочтительно составляет менее чем примерно 60 градусов. Более предпочтительно, угол (α) спирали составляет менее чем примерно 56 градусов. Еще более предпочтительно, угол (α) спирали составляет менее чем примерно 52 градуса.

В некоторых предпочтительных вариантах осуществления угол (α) спирали составляет от примерно 40 градусов до примерно 60 градусов. В некоторых особо предпочтительных вариантах осуществления угол (α) спирали составляет примерно 50 градусов.

Активируемый полимер предпочтительно представляет собой термически активируемый полимер. Более предпочтительно, активируемый полимер представляет собой термопласт, выбранный из группы, состоящей из полиэтилена (РЕ), низкоплотного полиэтилена (LDPE) и полиэтилентерефталата (РЕТ).

Температура активации активируемого полимера предпочтительно составляет по меньшей мере примерно 50 градусов по Цельсию, более предпочтительно ― по меньшей мере примерно 80 градусов по Цельсию, еще более предпочтительно ― по меньшей мере примерно 100 градусов по Цельсию. В дополнение или в качестве альтернативы, температура активации активируемого полимера предпочтительно составляет менее чем примерно 200 градусов по Цельсию, более предпочтительно ― менее чем примерно 150 градусов по Цельсию, еще более предпочтительно ― менее чем примерно 120 градусов по Цельсию. В некоторых предпочтительных вариантах осуществления температура активации активируемого полимера составляет от примерно 50 градусов по Цельсию до примерно 200 градусов по Цельсию. В некоторых особо предпочтительных вариантах осуществления температура активации активируемого полимера составляет от примерно 100 градусов по Цельсию до примерно 120 градусов по Цельсию.

Трубчатые элементы согласно настоящему изобретению могут быть образованы путем намотки первой и второй по существу непрерывных полос ленточного материала на основе целлюлозного волокна, имеющих заданную толщину (Т) и ширину (W), причем первая поверхность ленточного материала покрыта активируемым полимером, вокруг цилиндрического сердечника с образованием по существу непрерывной трубки на сердечнике таким образом, чтобы покрытая поверхность первой полосы была обращена к первой поверхности второй полосы.

В способах согласно настоящему изобретению намотка полос вокруг сердечника включает в себя: введение перекрывающихся полос внутрь зазора между сердечником и гильзой, соосной с сердечном и окружающей его, причем гильза имеет внутренний диаметр (D), по существу соответствующий внешнему диаметру трубчатого элемента; и перемещение перекрывающихся полос под давлением вдоль сердечника таким образом, чтобы перекрывающиеся полосы оказались прижатыми к гильзе.

Кроме того, в способах согласно настоящему изобретению активируемый полимер активируют с образованием шва между первой и второй полосами ленточного материала.

Предпочтительно, активируемый полимер представляет собой термически активируемый полимер, и активация активируемого полимера включает в себя подачу тепла на перекрывающиеся полосы ленточного материала во время их продвижения вдоль сердечника. В качестве альтернативы, способ может дополнительно включать в себя этап, на котором обеспечивают ультразвуковую вибрационную головку в качестве указанной гильзы, и активация активируемого полимера включает в себя подачу питания на ультразвуковую вибрационную головку.

В некоторых вариантах осуществления способ включает в себя этап, на котором осуществляют намотку по меньшей мере одной дополнительной полосы ленточного материала на основе целлюлозного волокна с покрытием из активируемого полимера на первой поверхности, вокруг цилиндрического сердечника и первой и второй полос с образованием по существу непрерывной трубки на сердечнике. Более подробно, по меньшей мере одну непрерывную полосу наматывают вокруг первой и второй полос таким образом, чтобы ее покрытая первая поверхность была обращена к непокрытой второй поверхности второй полосы. Таким образом обеспечивается преимущество, состоящее в том, что слои ленточного материала и слои адгезивного полимера чередуются в трубчатом элементе вдоль его радиального направления. В то же самое время, непокрытая поверхность полосы ленточного материала обращена к сердечнику. Соответственно, обеспечивается преимущество, состоящее в минимизации вероятности того, что образуемая по существу непрерывная трубка может прилипнуть к сердечнику при активации активируемого полимера.

Предпочтительно, способ дополнительно включает в себя этап, на котором вращают по существу непрерывную образуемую трубку вокруг сердечника таким образом, чтобы полосы предварительно покрытого ленточного материала непрерывно натягивались и обертывались вокруг сердечника.

Кроме того, способ предпочтительно включает в себя этап, на котором осуществляют резку по существу непрерывного трубчатого элемента на трубчатые сегменты, имеющие заданную длину (L), путем резки по существу непрерывного трубчатого элемента в месте, расположенном дальше по ходу потока относительно сердечника.

Настоящее изобретение будет далее описано исключительно на примерах, со ссылками на графические материалы сопроводительных фигур, на которых:

на фиг. 1 показан схематичный вид сбоку трубчатого элемента согласно настоящему изобретению;

на фиг. 2 показано схематичное поперечное сечение трубчатого элемента по фиг. 1;

на фиг. 3 схематично показан способ образования трубчатого элемента для использования при изготовлении фильтра курительного изделия согласно настоящему изобретению;

на фиг. 4 показан схематичный перспективный вид по длине полосы ленточного материала для образования трубчатого элемента согласно настоящему изобретению, наматываемой в виде цилиндра;

на фиг. 5 показан еще один вид сбоку трубчатого элемента согласно настоящему изобретению; и

на фиг. 6 показана блок-схема, иллюстрирующая этапы способа образования трубчатого элемента для использования при изготовлении фильтра курительного изделия согласно настоящему изобретению.

Первая и вторая по существу непрерывные полосы 100, 102 ленточного материала на основе целлюлозного волокна (например, бумаги), имеющие толщину (Т) примерно 200 микрометров и ширину (W) примерно 5 миллиметров, показаны на фиг. 3. Первая поверхность полос 100, 102 покрыта тонким слоем полиэтилена. Полиэтилен, покрывающий полосы 100, 102, вулканизирован, так что он не прилипает к нелипким поверхностям и является термически активируемым.

Как показано на фиг. 3, полосы 100, 102 наматывают с перекрытием вокруг цилиндрического сердечника 104 с образованием по существу непрерывной трубки 106 на сердечнике. Покрытая низкоплотным полиэтиленом поверхность первой полосы 100 обращена к покрытой низкоплотным полиэтиленом поверхности второй полосы 102. В процессе намотки вокруг сердечника 104, перекрывающиеся полосы 100, 102 вводят внутрь зазора 108, образованного между сердечником 104 и гильзой 110, соосной с сердечником 110 и окружающей его. Гильза 110 имеет внутренний диаметр D примерно 8 миллиметров. Перекрывающиеся полосы 100, 102 перемещают под давлением вдоль сердечника 104 таким образом, чтобы полосы 100, 102 оказались прижатыми к гильзе 110. Это может быть достигнуто путем подачи потока сжатого воздуха от поверхности сердечника 104 внутрь образуемого трубчатого элемента таким образом, чтобы расширить зазор между сердечником 104 и перекрывающимися полосами 100, 102 ленточного материала. Это показано на фиг. 3 с помощью стрелки, направленной по существу радиально.

Одновременно, активируют низкоплотный полиэтилен, покрывающий полосы 100, 102, путем подачи тепла на гильзу 110 таким образом, чтобы образовать шов между первой и второй полосами 100, 102 ленточного материала. По существу непрерывная трубка 106 может быть нарезана на трубчатые сегменты в месте, расположенном дальше по ходу потока относительно гильзы 110.

В типовом процессе, показанном в виде блок-схемы на фиг. 6, способ может дополнительно включать в себя этап 200, на котором осуществляют размотку полос с соответствующих рулонов; и этап 202, на котором осуществляют выравнивание полос при подготовке к вышеописанному процессу 204 намотки/размотки. Процесс 204 намотки/размотки и этап 206 продвижения образуемого трубчатого элемента вдоль сердечника осуществляют во время подачи тепла (этап 208) на активируемый адгезив. За этим следует этап 210 охлаждения и этап 212 резки образованного непрерывного трубчатого элемента на трубчатые сегменты, имеющие заданную длину.

В приведенной ниже таблице 1 показаны некоторые предпочтительные комбинации ширины (W) полос, внешнего диаметра (D), шага (Р) и угла (α) спирали для трубчатых элементов согласно настоящему изобретению.

Сравнительный пример

Трубчатый элемент (пример А) был изготовлен, как описано выше, из полос ленточного материала на основе целлюлозного волокна, покрытого полиэтиленом в качестве активируемого полимера.

Внешний диаметр трубчатого элемента был измерен согласно вышеуказанной процедуре с помощью лазерного микрометра LS-7030М, поставляемого на рынок компанией Keyence. Указанный микрометр имеет измерительный диапазон от 0,3 до 30 миллиметров и точность +/- 2 микрометра.

Были также протестированы коммерчески доступные трубчатые элементы (образцы В1 и В2) от двух независимых источников. Образцы В1 и В2 были изготовлены с использованием ленточного материала на основе целлюлозного волокна и поли(винилацетата) в качестве влажного клея.

Результаты измерений внешнего диаметра трубчатых элементов приведены в нижеследующей таблице 2.

Реферат

Изобретение относится к трубчатому элементу для использования при изготовлении фильтра курительного изделия, который содержит первый и второй слои, полученные намоткой по существу непрерывных полос ленточного материала на основе целлюлозного волокна, имеющих заданную толщину (Т) и ширину (W), причем первая поверхность ленточного материала покрыта активируемым полимером, при этом первая поверхность ленточного материала в первом слое обращена к первой поверхности ленточного материала во втором слое, и внешний диаметр трубчатого элемента является по существу постоянным по заданной длине. Технический результат заключается в точном регулировании внешнего диаметра трубчатых элементов. 2 н. и 13 з.п. ф-лы, 6 ил.

Комментарии