Устройство для формирования спиральных витков движущейся проволоки - RU2097157C1

Код документа: RU2097157C1

Чертежи

Описание

Изобретение относится в основном, к станам для прокатки проволоки, а в более узком смысле относится к улучшению в конструкции головки для образования витков проволоки, которая выходит из стана в виде спиральных образований так называемых "колец".

Известное устройство для формирования спиральных витков движущейся проволоки, содержащее корпус, удлиненную центральную опору, установленную в корпусе с возможностью вращения вокруг оси подачи проволоки и имеющую привод такого вращения и входную полость, направляющую трубу, смонтированную на опоре с возможностью совместного вращения с ней и имеющую входной приемный конец, расположенный во входной полости опоры, промежуточную изогнутую часть, выходящую из полости опоры наружу, и спиральную выходную часть, огибающую опору снаружи и сообщающуюся с направляющим каналом, образованным спиральными ребрами, жестко установленными на опоре с возможностью совместного вращения и наружным ограничительным цилиндрическим кожухом (Кугушин А. А. и Попов Ю.А. Высокоскоростная прокатка проволоки. М. Металлургия, 1982, с.53-54, рис.62).

Это устройство образует изделие в виде спиральных элементов колец, которые поступают на и транспортируются вдоль всей длины конвейера по направлению к корпусу моталки проволоки для повторного ее формирования. В процессе нахождения на упомянутом конвейере кольца приобретают конфигурацию Спенсериана (Spencerian) и проходят через различные этапы тепловой обработки, например, через регулируемое охлаждение при заданных скоростях с целью приобретения заданных металлургических свойств. С выходного конца конвейера кольца попадают непосредственно в корпус моталки проволоки для повторного его формирования, где они собираются вместе вокруг вертикальной оправки с конечным образованием вертикально стоящих цилиндрических бухт витков проволоки. Эти образованные бухты проволоки удаляют из корпуса моталки проволоки и перевозят в другие места с помощью специальных устройств и приспособлений.

Важным фактором в данном случае является поддержание и сохранение равномерного кольцевого рисунка на конвейере, причем, важно, чтобы диаметр колец находился в диапазоне, который гарантировал бы им свободное и равномерное попадание в корпус моталки проволоки без их захвата и перекоса внешней окружностью корпуса моталки или центральной оправкой. Если происходит упомянутый захват или перекос, то это будет отрицательно сказываться на рабочем состоянии оборудования, что в конечном итоге, может принести к вынужденной дорогостоящей остановке производственного цикла.

Хотя какая-то часть проволоки прокатывается в стане, а другая часть этой же проволоки проходит через головку для образования витков проволоки, в которой проволоке придается форма колец, которые затем попадают на конвейер, однако, рабочие условия сохраняются по существу, стабильными. Таким образом, за счет синхронизации рабочей скорости головки со скоростью, при которой проволока выходит из прокатного стана, можно будет поддерживать равномерный и одинаковый рисунок колец.

После выхода из прокатного стана заднего конца проволоки начинает действовать блок протяжного ролика, который и обеспечивает непрерывность стабилизации рабочих условий. Таким образом, если происходит прокатыванием изделий меньшего диаметра (например, 5,5) при более высоких скоростях проката в диапазоне примерно 100 м/с, тогда блок протяжного ролика будет действовать в качестве блока торможения, который противодействует тенденции изделия ускорить свое движение после выхода заднего конца проволоки и отделочного блока. И наоборот, если происходит прокатывание изделий большого диаметра (например, 12-20 мм) при более низких скоростях прокатки в диапазоне от 11 до 30 м/с, тогда блок протяжного ролика будет действовать в качестве блока непрерывного проталкивания изделия вперед через головку для образования витков проволоки после выхода заднего конца проволоки из отделочного блока.

Однако, после выхода заднего конца проволоки из блока протяжного ролика возникают проблемы. Расстояние между блоком протяжного ролика и выпускным концом головки для образования витков проволоки обычно равно примерно 4 м, что равно или чуть больше окружности одного кольца, которое размещается на конвейере. При более высокой скорости работы упомянутого блока сразу же после выхода заднего конца проволоки из блока протяжного ролика, эта относительно небольшая длина изделия будет стремиться ускорить свое движение, что неизбежно вызывает искривление и/или увеличение диаметра последнего кольца, а это, в свою очередь, может помешать свободному прохождению последнего кольца по направлению вниз в корпус моталки проволоки с приданием ей новой конфигурации.

Подобная же проблема с несколько иными нюансами может возникнуть и с передним концом изделия после его выхода из головки для образования витков проволоки и перед моментом контактирования этого изделия с конвейером. В течение этого короткого интервала времени рабочего условия вновь становятся нестабильными, а следовательно, существует вероятность деформирования или искривления формы кольца. Этот дефект может иметь своим конечным результатом образование петли на проволоке в момент ее нахождения на оправе 26 в корпусе моталки с приданием проволоке новой конфигурации.

Были предприняты многочисленные попытки устранить отмеченные выше недостатки и проблемы за счет изменения рабочей скорости головки и гарантирования ее оптимального соответствия изменяющимся рабочим условиям. И тем не менее, при скорости на выходе из прокатного стана в 100 м/с или даже выше, будет трудно или даже невозможно исключить факт инерции головки для образования витков проволоки в течение того небольшого промежутка времени, когда передние и задние концы проволоки движутся в неустойчивом режиме.

Главная цель изобретения усовершенствование устройства для образования спиральных витков движущейся проволоки вместе с вспомогательной направляющей, которая предназначена для стабилизации и улучшения формы передних и задних концов изделий несколько меньшего диаметра, но полученных при более высокой скорости работы головки.

Другая цель изобретения -образование вспомогательной направляющей линейки, которую можно легко и просто снимать с головки образования витков проволоки, чтобы сделать возможным прокатывание изделий большего диаметра, но при менее высокой скорости работы головки.

Суммарная цель изобретения создание устройства для надежного центрирования и стабилизации вспомогательной направляющей на головке для образования витков проволоки с целью гарантирования сбалансированного режима вращения этой головки.

Отмеченные выше цели достигаются за счет образования спирального удлинения маршрута движения направляющей с помощью вращающейся трехмерной изогнутой трубки головки образования витков проволоки. Это спиральное удлинение поделено на внешний цилиндрический кожух, окружающий маршрут вращательного движения выпускного конца виткообразующей трубки, и на внутренний спиральный желоб, открытая сторона которого обращена в направлении кожуха.

Спиральный желоб имеет центральную втулку, которая может съемным образом крепиться к трубчатой опоре, которая несет на себе виткообразующую трубку. Центральная втулка и трубчатая опора включает в себя взаимодействующие поверхности, которые гарантируют, что компоненты будут надежно собраны и пригнаны друг к другу для совершения сбалансированного вращения.

Является предпочтительным, чтобы спиральное удлинение определяло контуры по меньшей мере одного полного оборота вокруг горизонтальной оси виткообразующей трубы. Факультативно цилиндрический кожух можно устанавливать так, чтобы он совершал независимое вращение вокруг горизонтальной оси виткообразующей трубы.

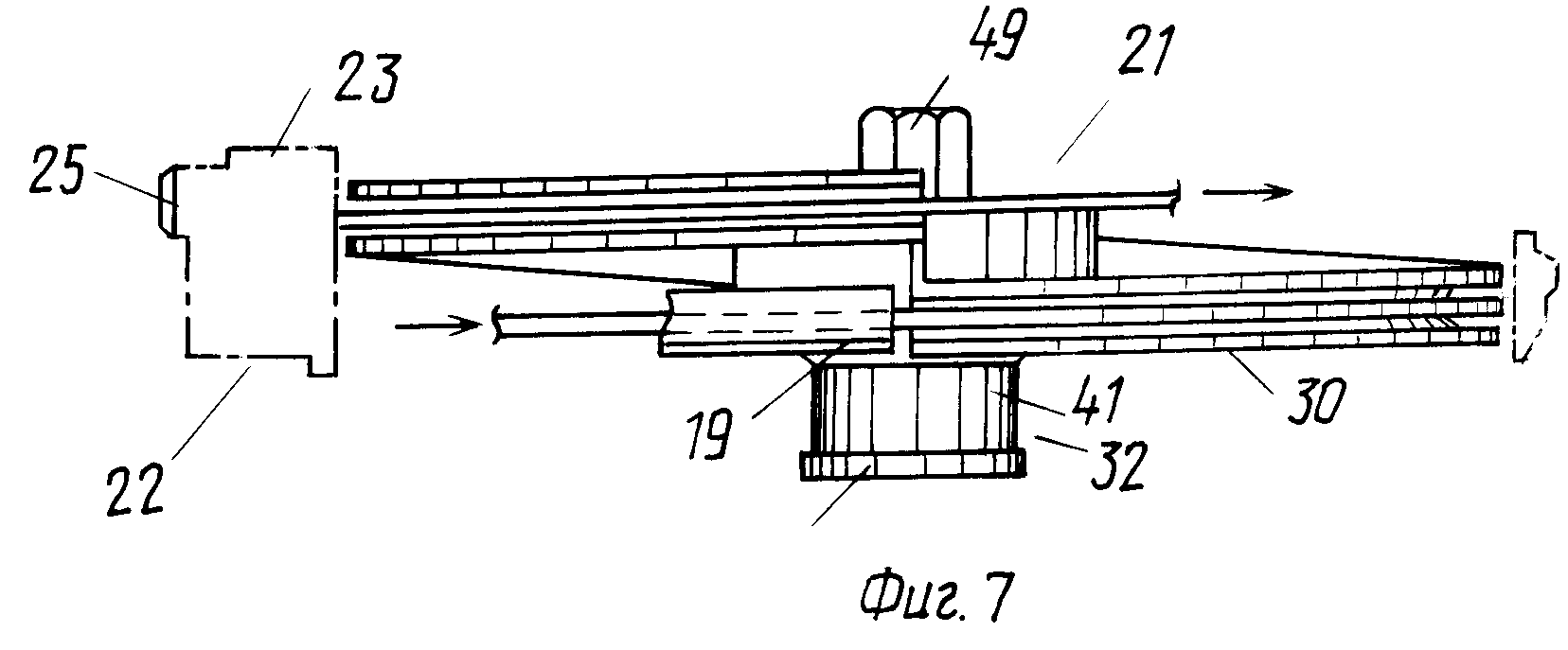

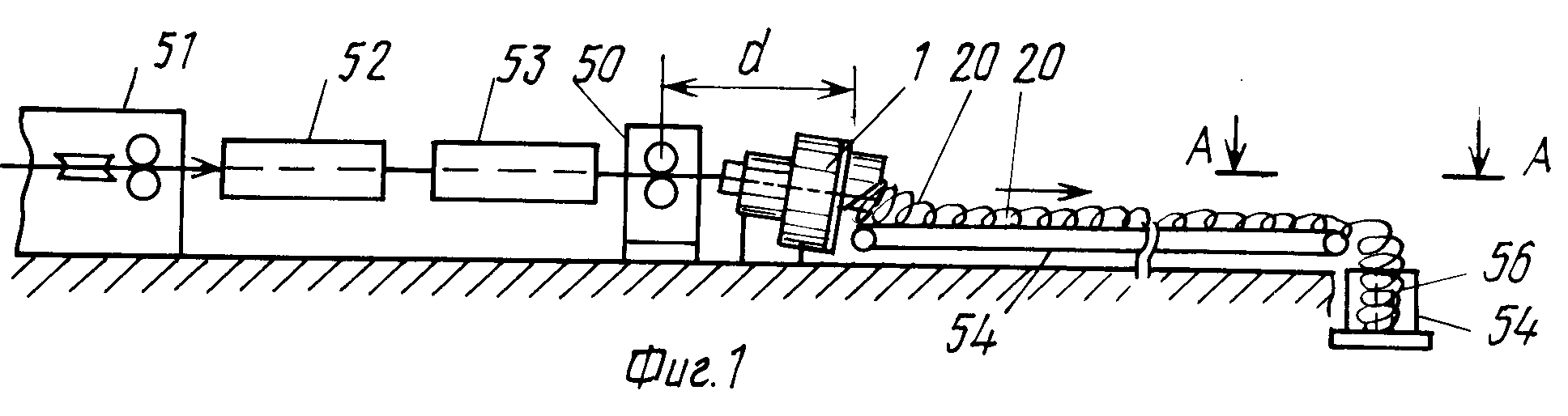

Ниже предпочтительный вариант изобретения будет описываться в качестве примера со ссылками на сопровождающие описание фигуры, на которых: на фиг. 1 показано схематическое представление выпускного конца типичного стана для прокатки проволоки; на фиг. 2 вид в плане по линии A на фиг. 1; на фиг. 3 - головка для образования витков проволоки, продольный разрез в увеличенном масштабе на фиг. 1 (некоторые части фигуры выделены, чтобы лучше проиллюстрировать некоторые внутренние компоненты); на фиг. 4 средства для центрирования и съемного соединения вращаемого компонента вспомогательной направляющей с вращаемой опорой виткообразующей трубы, разрез в увеличенном масштабе; на фиг. 5 вращаемый компонент вспомогательной направляющей линейки, вид спереди; на фиг. 6 вращаемый компонент, вид сбоку; на фиг. 7 - вращаемый компонент, вид снизу; на фиг. 8 вид по B-B на фиг.3.

Детальное описание предпочтительного варианта.

Прежде всего, обратимся к фиг. 3-7, на которых ясно видно, что головка для образования витков проволоки 1 включает в себя неподвижно установленный корпус 2, снабженный впускной секцией 3 и выпускной секцией 4 вместе с простирающимся назад упором 5. Во впускной секции 3 установлены в аксиальном направлении и с некоторым интервалом подшипники 6 и 7, которые вращательным образом поддерживают трубчатую опору 8. Трубчатую опору можно разделить обычным образом на центрированные в аксиальном направлении компоненты 9 и 10, снабженные фланцем, концы которых крепятся друг к другу болтами, например, в точке, отмеченной позицией 11. На трубчатом опорном элементе 9 установлена коническая зубчатая передача 12, которая входит в рабочее зацепление с конической зубчатой передачей 13, установленной на правом угловом валу 14. Хотя это на фигурах и не показано, однако, очевидно, что вал 14 приводится в действие мотором, расположенным с внешней стороны секции впуска корпуса 3. Вращение вала 14 через зацепленные между собой зубчатые передачи 12 и 13 будут передаваться на трубчатую опору 8 и заставлять ее вращаться вокруг ее продольной оси "O".

Трехмерная изогнутая труба образования витков 15 установлена на трубчатой опоре 8 и будет вращаться вместе с этой опорой. Хотя на фигурах не показано, однако, ясно, что труба 15 соединена с трубчатой опорой 8 с помощью обычной конструкции, например, с помощью спиральной перемычки, выступающей по направлению назад от опоры. Подобные соединительные конструкции хорошо известны всем специалистам в данной области. Труба 15 снабжена входным концом 16, который центрирован относительно оси О и который расположен сразу же вниз от входной направляющей втулки 17, которая вставлена в передний конец трубчатого опорного элемента 9. Промежуточная часть 18 трубы определяет контур маршрута перемещения трехмерной изогнутой направляющей, который начинается у входного конца 16 и доходит до выходного конца 19, который радиально расположен на некотором расстоянии от оси О и предназначен для вращения вокруг этой оси О.

В процессе выполнения операции прокатки катанка входит в образующее витки проволоки устройство вдоль оси О. Катанка проходит через направляющую втулку 17 и попадает во впускной конец 16 вращающейся трубы 15. Скорость вращения этой трубы и степень кривизны ее промежуточной секции 18 выбраны с таким расчетом, чтобы катанка выходила из выпускного конца 19 в виде какой-то последовательности непрерывных колец 20 (фиг. 1).

Изобретение предусматривает образование удлинения изогнутой направляющей траектории, контуры которой определяются образующей витки трубой 15. Удлинение направляющей траектории ограничивается внутренним и внешним компонентами, которые на фиг. 3 обозначены ссылочными позициями 21 и 22, причем, внутренний компонент установлен с возможностью вращения вместе с трубой 15 и ее трубчатой опорой 8 относительно внешнего компонента, который может вращаться самостоятельным образом.

Внешний компонент 22 удлинения направляющей траектории содержит цилиндрический кожух 23, установленный в пространстве между нижним концом 24 выпускной секции корпуса 4 и неподвижным простирающимся назад упором 5. К упомянутому кожуху крепится зубчатый венец 25 с внешним расположением зубьев. Подшипник большого диаметра 26 поддерживает зубчатый венец 25 на буртике 27, который прикреплен к упору 5. Зубчатый венец 25 зацепляется с шестерней 28, вращение которой обеспечивается мотором 29.

Внутренний компонент 21 удлинения направляющей траектории содержит спиральный желоб 30, открытая сторона которого обращена радиально наружу в сторону окружающего цилиндрического кожуха 23. Желоб 30 опирается на кромку спиральной перемычки 31, снабженной центральным отверстием, в котором закреплен блок втулки, позиция которого на фигурах обозначена 32.

На фиг. 4 хорошо видно, что задний конец трубчатого опорного элемента 10 снабжен внутренними ступенчатыми секциями с постепенно уменьшающимся диаметром 33, 34 и 35, причем, все эти ступеньки ведут к стенке 36. В пределах секции 33 жестко установлен вкладыш 37, имеющий скошенную на конус по направлению внутрь поверхность 38. К стенке 36 прикреплена базовая плита 39, снабженная простирающимся в аксиальном направлении стержнем 40. В аксиальном направлении стержень 40 выходит за пределы опорного элемента 10.

Блок втулки 32 включает в себя цилиндрическую втулку 41, которая определяет собой контуры внутреннего сквозного прохода 42. Цилиндрическая втулка 41 имеет скошенную на конус внешнюю поверхность 43, круглый фланец 44, который простирается радиально внутрь прохода 42, и внешнее круглое плечо 45, которое расположено на некотором расстоянии по оси от скошенной конус поверхности 43. В проходе 42 установлена втулка с внутренней резьбой 46. Втулка 46 имеет внешнее плечо 47, взаимодействующее с кольцеобразной прижимной планкой 48, которая, в свою очередь, прикреплена к внутреннему концу плеча, чтобы можно было зажимать между собой внутренний фланец 44. Внешний конец втулки 46 закрыт крышкой 49.

При установке внутреннего элемента 32 удлинения направляющей траектории на опоре трубы 8 втулку 41 аксиально вставляют в торцевую часть трубчатого опорного элемента 10, а втулку 46 навинчивают на стержень 40. После затягивания втулки 46 внутренняя и внешняя скошенные на корпус поверхности 38, 43 входят во взаимодействующее закрепленное клином зацепление, благодаря чему гарантируется центрирование втулки 41 на оси O. В этот же момент внешнее круглое плечо 45 начинает взаимодействовать на внутреннем конце втулки с внутренней ступенчатой поверхностью 35 втулочного компонента 10 с целью оказания стабилизирующего воздействия на втулку. Чистым результатом этого эффекта будет то, что в результате затягивания снабженной резьбой втулки 46 весь внутренний компонент 32 удлинения направляющей траектории будет прочно и надежно устанавливаться на опоре трубы для последующего совместного вращения в сбалансированном состоянии.

Из фиг. 5-7 ясно видно, что спиральный желоб 30 определяет контуры по меньшей мере одного полного оборота вокруг оси О. Принимающий конец этого желоба расположен непосредственно около и находится в сообщении с выпускным концом 19 трубы 15. Следовательно, желоб 30 взаимодействует с кожухом 23 в плане образования спирального удлинения направляющей траектории, контуры которой определяются трубой 15.

При изготовлении изделий меньшего диаметра при более высокой скорости упомянутое спиральное удлинение будет способствовать лучшему определению и регулированию передних концов, посредством чего можно будет устранить или по меньшей мере свести к минимуму вероятность защемления прокатываемой проволоки. Задние концы будет ограничиваться как в радиальном, так и аксиальном направлениях вдоль по меньшей мере дополнительной траектории движения в 360o, простирающейся вокруг оси О, благодаря чему возрастает сопротивление к искривлению конечного изделия, а следовательно, появляется возможность придать последнему кольцу каждой секции катанки круглую форму.

Фрикционный контакт между движущимися с высокой скоростью катанками и кожухом 23 будет способствовать поглощение избыточной энергии после выхода заднего конца из блока протяжного ролика 50. Этот эффект можно регулировать в результате вращения кожуха 33. Вращение кожуха 23 в направлении, противоположном направлению выхода конечного изделия из трубы 15, будет способствовать поглощению энергии. При обработке катанок большего размера вращение кожуха в направлении выходящего изделия будет придавать этому изделию дополнительную энергию и будет облегчать тем самым выход конца.

При прокатывании катанок большего диаметра с более медленной скоростью не требуется никакого дополнительного управления и регулирования помимо того, которое обеспечивается самой трубой. Следовательно, внутренний элемент 21 можно просто удалить из образующей витки проволоки головки. Это можно сделать быстро и просто за счет ослабления и последующего снятия со стержня 40 втулки с резьбой 46. Все прочие элементы, в том числе и кожух 23, могут оставаться на месте.

На фиг. 1 показаны также выходной участок прокатного стана 51, охлажденные ванны 52 и 53, транспортер 54 витков проволоки, моталка 55, бунт 56.

Реферат

Использование: в области металлургии, при производстве катанки. Сущность изобретения: устройство для образования витков проволоки с последующим формованием движущегося в аксиальном направлении удлиненного изделия в виде серии колец включает в себя вспомогательную направляющую, которая легко снимается, для создания возможности прокатывания изделий с большим диаметром, но с менее высокой скоростью работы. Направляющая обеспечивает спиральное удлинение направляющего контура, образуемого вращением трехмерной изогнутой трубы. Спиральное удлинение дополнительно разделено на внешний цилиндрический кожух, окружающий вращательный контур внешнего конца трубы, и внутренний спиральный желоб, открытая сторона которого обращена к кожуху Спиральный желоб включает центральный блок, устанавливаемый с возможностью снятия на трубчатой опоре, несущей трубу. Центральная втулка и трубчатая опора имеют взаимодействующие поверхности, которые обеспечивают компонентами надежную установку для сбалансированного режима вращения. 10 з.п. ф-лы, 8 ил.

Комментарии