Способ получения триоксана - RU2065856C1

Код документа: RU2065856C1

Чертежи

Описание

Изобретение относится к способу получения триоксана, который представляет исходное сырье для получения полиоксиметилена, из водного раствора формальдегида. В частности, изобретение относится к способу получения триоксана из водного раствора формальдегида, который позволяет экономить энергию в течение всего процесса.

Способ

получения триоксана из водного раствора формальдегида включает следующие стадии:

1) стадию синтеза триоксана из водного раствора формальдегида,

2) стадию отделения водного раствора

формальдегида, содержащего триоксан, полученный таким образом, от катализатора, и

3) стадию выделения триоксана из водного раствора формальдегида, содержащего триоксан, с последующей его

очисткой.

Для того, чтобы получить заметную экономию энергии при получении триоксана из водного раствора формальдегида, необходимо установить новую технику во всех перечисленных выше стадиях.

Известный ранее способ получения чистого триоксана включает получение триоксана нагреванием и отгонкой водного раствора формальдегида с концентрацией 30-70 мас. в присутствии жидкой кислоты, такой как серная кислота, выделяя тем самым водный раствор формальдегида, содержащий триоксан, полученный таким образом из реакционной системы, с тем, чтобы получить дистиллат, содержащий от 20 до 55 мас. триоксана, от 17 до 35 мас. формальдегида и от 20 до 55 мас. воды, экстрагируя дистиллат растворителем, нерастворимым или труднорастворимым в воде, и ректифицируя экстракт отделяют таким образом триоксан (Японский патент N 6344/1966).

Известно также, что жидкую кислоту заменяют различными твердыми кислотами в качестве катализаторов для получения триоксана (Японский патент N 12794/1965, Японский патент N 203985/1983 и Японский патент N 134789/1984).

Кроме того, были предложены различные растворители для использования при экстракции триоксана из триоксасодержащих водных растворов формальдегида, которые выделяют из реакционной системы отгонкой или упариванием.

Кроме того, Японский патент N 145485/1991 раскрывает способ получения триоксана, который заключается в загрузке водного раствора формальдегида с концентрацией от 30 до 85 мас. в дистилляционную колонну, выливании жидкости, извлекаемой из нижней части колонны в реактор, заполненный кислым катализатором, в частности твердым кислым катализатором, и циркуляции триоксан-содержащего водного раствора формальдегида, выливаемого из реактора в промежуточный желоб (а) дистилляционной колонны.

Однако, эти способы очень энергоемки, так как они содержат получение триоксана из водного раствора формальдегида в присутствии кислого катализатора, отбор триоксан-содержащего водного раствора формальдегида из реакционной системы и, если необходимо, концентрирование триоксана путем дистилляции или упаривания.

Если триоксан выделяют из реакционной системы дистилляцией или упариванием, парожидкостное равновесие между триоксаном, формальдегидом и водой делает неизбежным тот факт, что газообразная фаза (дистиллат), обогащенная триоксаном, содержит также большое количество воды, как описано в вышеупомянутом Японском патенте N 6344/1966. Испарение этой воды сопровождается потерей большого количества тепла на парообразование (чувствительное тепло и скрытое тепло), что увеличивает энергию, необходимую для получения триоксана.

Кроме того, Японский патент N 49250/1992 описывает способ экстракции триоксана из жидкой реакционной смеси объединением стадии каталитической реакции в присутствии твердой кислоты со стадией экстракции. Этот способ включает приготовление двух или более реакторов, синтезирующих триоксан путем реакции в условиях усиленной циркуляции водного раствора формальдегида или смеси водного раствора формальдегида с экстрагирующим веществом в одном или более реакторах, содержащих реакционную смесь с экстрагирующим веществом с тем, чтобы экстрагировать и отделить триоксан, и использовать водный раствор формальдегида, из которого был экстрагирован триоксан, в качестве исходного вещества для синтеза в другом реакторе. В этом способе необходимы по крайней мере два реактора и неизбежно использование либо экстракторов в ряде связанных с этим реакторов, либо единственного экстрактора (колонны) неизбежно усложненной конструкции, что потребует больших затрат на конструкциях. Если водный раствор формальдегида, содержащий триоксан полученный таким образом, контактирует с экстрагирующим веществом и кислым твердым катализатором в то же самое время, то существует риск, что могут протекать побочные реакции, если они используются в течение продолжительного периода времени и, следовательно, ухудшаются свойства катализатора и таким образом, снижается выход продуктов реакции. В способе, раскрытом в вышеупомянутом патенте, триоксан получают в первом реакторе и экстрагируют в экстракторе и затем водный раствор формальдегида, концентрация формальдегида в котором снижена, направляют в другой реактор для использования его в получении триоксана, указанные операции повторяются последовательно. В соответствии с этим способом, хотя кажущаяся конверсия исходного формальдегида в триоксан повышается, реакционное равновесие триоксана последовательно снижается во втором реакторе и далее, так как получение триоксана из формальдегида является равновесной реакцией. Таким образом, эффективность экстракции последовательно снижается и, следовательно, выделение триоксана затрудняется. В особенности, если триоксан экстрагируют органическим растворителем, имеющим температуру кипения ниже, чем триоксан, как описано в примере Японского патента N 49250/1992, предполагается, что снижение реакционного равновесия триоксана, сопровождаемое снижением эффективности экстракции, делает необходимым расходование большего количества энергии в последующей операции отделения и очистки триоксана.

Как описано выше, во всех этих общепринятых способах получения триоксана не было попытки заметно снизить расход энергии при получении триоксана из водного раствора формальдегида в течение всего процесса от получения триоксана до его очистки.

Целью изобретения является экономия энергии в процессе получения триоксана.

Настоящее изобретение полностью основано на такой логичной технической идее, что при получении чистого триоксана из водного раствора формальдегида, триоксан выделяют из реакционной системы не вызывая какого-нибудь изменения фазы воды и органического растворителя, пригодного для выделения триоксана и последующей его очистки, что тем самым обеспечивает сохранение энергии.

Таким образом, настоящее изобретение относится к способу получения триоксана из водного раствора формальдегида, включает следующие стадии (1) - (4):

1) стадия получения водного раствора

формальдегида высокой концентрации,

2) стадия перевода водного раствора формальдегида высокой концентрации, полученного в вышеприведенной стадии (1), в реактор, содержащий твердый кислый

катализатор, для получения тем самым триоксана,

3) стадия введения водного раствора формальдегида, содержащего триоксан, полученный в вышеприведенной стадии (2), в экстрактор без изменения

фазы, с экстракцией триоксана нерастворимым в воде органическим растворителем, имеющим температуру кипения выше, чем у триоксана и свободным от какой-либо возможности образовывать азеотропную смесь с

триоксаном, и

4) стадия повышения, после окончания экстракции в вышеприведенной стадии (3), концентрации водной фаз формальдегида и возвращения водной фазы в реактор стадии (2), в то же время

выделение фазы оpганического растворителя из триоксана и отгонкой органического растворителя и выделения триоксана из верхней части дистилляционной колонны и возвращение органического растворителя,

полученного из нижней части дистилляционной колонны, в стадию (3).

Способ, согласно настоящему изобретению, характеризуется различными аспектами. Во-первых, если триоксан получают из водного раствора формальдегида и полученный таким образом триоксан выделяют из реакционной системы, настоящее изобретение не связано с необходимостью концентрирования триоксана кипящим триоксан-содержащим водным раствором формальдегида, в противоположность обычным способам, например, способу, описанному в Японском патенте N 6344/1966 и Японском патенте N 145485/1991. Именно, способ настоящего изобретения, где полученный триоксан отделяют от исходного раствора формальдегида без какого-либо изменения водной фазы, не требует так много энергии, сопровождающей испарение воды, как это наблюдается в предыдущих способах. Во-вторых, способ настоящего изобретения не требует такой сложной процедуры, какая применяется в способе, описанном в Японском патенте N 49250/1992 и равновесная концентрация триоксана в реакционной смеси может поддерживаться на высоком уровне, так как водный раствор формальдегида, концентрация которого непрерывно регулируется на высоком уровне, может загружаться в реактор. Таким образом, могут успешно проводиться экстракция триоксана из реакционной смеси с последующим отделением и очисткой. В-третьих, способ настоящего изобретения характеризуется тем, что экстрагирующее вещество выбирается с учетом рационализации способ отделения и очистки экстрагированного триоксана, обеспечивая, таким образом, способ получения триоксана со значительным сохранением энергии, которая может быть использована для улучшения эффективности всех стадий способа получения триоксана из водного раствора формальдегида с очисткой триоксана.

Способ настоящего изобретения для получения триоксана ниже описан более детально.

Стадия (1) представляет стадию получения водного раствора формальдегида высокой концентрации, предваряя стадию (2). Концентрация раствора формальдегида доводится до 40-85 мас. (в основном на формальдегид) в этой стадии. Если концентрация раствора формальдегида снижается ниже 40 мас. достигается плохая конверсия формальдегида в триоксан в стадии (2). Если эта концентрация превышает 85 мас. напротив, образование параформальдегида делает эту операцию трудной. Предпочтительно доводить концентрацию формальдегида до 55-80 мас. еще более предпочтительно, до 60-75 мас.

Вышеупомянутый водный раствор формальдегида высокой концентрации может быть получен из водного раствора формальдегида или газообразного формальдегида, полученного обычными способами получения формальдегида, например, способом окисления метанола (так называемый избыточный воздушный способ и избыточный метанольный способ) и метильным способом (ссылка, например, в Японский патент N 287051/1989). Эти исходные вещества могут быть концентрированы или разбавлены операциями, обычно применяемыми на практике, например, абсорбцией, упариванием или дистилляцией. Более точно, если исходный водный раствор формальдегида имеет концентрацию формальдегида ниже, чем желаемый уровень, его можно концентрировать упариванием или отгонкой, доводя его тем самым до желаемой концентрации. Если исходное вещество представляет собой водный раствор формальдегида, имеющий концентрацию формальдегида, превышающую желаемый уровень, или газообразный формальдегид, к нему можно добавить воду или водный раствор формальдегида для того, чтобы довести его до желаемой концентрации.

Стадия (2) представляет стадию перевода водного раствора формальдегида высокой концентрации, полученного в вышеприведенной стадии (1), в реактор, заполненный твердым кислым катализатором для образования тем самым триоксана.

Твердый кислый катализатор, использованный здесь, может быть любой органической твердой кислотой, неорганической твердой кислотой и смесью, содержащей две или более и этих кислот.

Примеры органических твердых кислот включают ионообменные смолы, содержащие сульфонатные и фторалкансульфонатные группы, и примеры неорганических твердых кислот включают неорганические оксидные композиты, такие как кислая глина, кремнезем, глинозем, кремнеглинозем, борид алюминия и цеолиты и кислые импрегнированные носители, например, серная, фосфорная или борная кислота. Тип реактора, в который заполняют эти твердые кислые катализаторы, может быть произвольно выбран среди, например, реакторов типа заполненной колонны, трубы, барабана и колонн типа тарельчатой и с ожиженным слоем.

Факторы, связанные с реакцией, такие как тип катализатора, количество катализатора, помещаемого в реактор, скорость подачи водного раствора формальдегида, время нахождения и температура реакции не могут быть определены беспорядочно, так как они связаны друг с другом. Таким образом, эти факторы должны определяться так, чтобы конверсия формальдегида в триоксан протекала в реакторе ровно и вообще, концентрация триоксана на выходе реактора постоянно находилась в равновесии с исходной концентрацией водного раствора формальдегида. При определении этих факторов необходимо принимать во внимание емкость реактора, связанную с реакционной способностью и термостойкостью катализатора, выход и практическую значимость.

Среди этих факторов, предпочтительна температура реакции в области от 85 до 130oС. Предпочтительно также установить другие условия таким образом, чтобы время нахождения в реакторе составляло обычно от 25 секунд до 25 минут. Если время нахождения в реакторе менее 25 секунд, реакция не может протекать полностью, даже если выбран высокореакционно-способный катализатор, и реакция может быть трудно контролируемой. Если время нахождения в реакторе превышает 25 минут, напротив, ускоряются побочные реакции, например, реакция Канницарро. В этом случае иногда требуется использование большого реактора в зависимости от желаемого выхода, таким образом исключая практическую полезность.

В стадии (3), водный раствор формальдегида, содержащий триоксан, полученный в вышеприведенной стадии (2), вводят в экстрактор без какого-либо изменения фазы и триоксан экстрагируют органическим растворителем, несмешивающимся с водой, который имеет температуру кипения выше, чем температура кипения триоксана, и свободный от любой возможности образования азеотропной смеси с триоксаном. Органический растворитель, использованный здесь, должен иметь температуру кипения выше, чем температура кипения триоксана, быть свободен от какой-либо возможности образования азеотропной смеси с триоксаном и быть нерастворимым в воде. Предпочтительно использование органического растворителя, имеющего плотность от 0,8 до 0,95 или от 1,05 до 1,15 и приводящего к долевому отношению триоксана в органическом растворителе к водному раствору формальдегида 0,5 или выше.

Растворитель, имеющий температуру кипения выше, чем температура кипения триоксана, используют потому, что это дает преимущество с точки зрения энергетического баланса для отгонки триоксана, который представляет компонент с минимальным содержанием, в верхнюю боковую часть колонны (газообразная фаза) с отгонкой после экстракции. Необходимо использовать органический растворитель, свободный от какой-либо азеотропной смеси с триоксаном, для того, чтобы не осложнять операцию после отгонки. Кроме того, плотность органического растворителя предпочтительно контролируется в пределах как установлено выше, для того чтобы облегчить экстракцию жидкой дисперсии и дисперсионной фазы. Отношение регулируется предпочтительно в пределах около 0,5 или выше, для того чтобы обеспечить эффективность экстракции выше определенного уровня.

Соответствующие примеры органических растворителей, удовлетворяющих вышеупомянутым требованиям, включают насыщенные алифатические углеводороды, галоидированные алифатические углеводороды, алициклические углеводороды, ароматические углеводороды, алкилированную ароматику и галоидированные ароматические соединения. Более подробно, предпочтительные примеры их включают, нонан, 1-хлороктан, нафталин, фениловый эфир, анизол, монохлорбензол, дихлорбензолы, такие как о-хлорбензол, ксилол, ацетофенон, бензофенон, диэтилбензол, кумол, мезитилен и буфенил.

Способ экстракции триоксана в стадии (3) не ограничен, используют экстрактор обычно применяемый в практике. Например, могут быть использованы насадочная колонна или тарельчатая колонна и контакт может быть эффективным либо за счет противотока, либо за счет параллельного потока. После окончания экстракции, состав триоксана, содержащегося в органическом растворителе, обычно зависит от реакции равновесной концентрации, зависящей от концентрации водного раствора формальдегида при синтезе триоксана и от распределения триоксана в органическом растворителе. Обычно оно находится в области от 1 до 10 мас.

Настоящее изобретение является способом, где триоксан, содержащий водный раствор формальдегида, полученный таким образом в реакторе, вводится в экстрактор без какого-либо изменения фазы для экстракции триоксана растворителем, с использованием экстрагирующего соединения, удовлетворяющего вышеупомянутым требованиям, внося, таким образом, большой вклад в получение чистого триоксана с использованием наименьшей энергии. Такой эффект едва ли может быть достигнут, если триоксан выделяют из реакционной системы отгонкой или упариванием или же если триоксан экстрагируется растворителем, который не удовлетворяет вышеприведенным требованиям.

В конечной стадии (4), после окончания экстракции в стадии (3), концентрация формальдегида в водной фазе повышается и затем водную фазу возвращают в реактор стадии (2), в то время как органическую фазу далее разделяют на триоксан и органический растворитель отгонкой и триоксан выгружают из верхней части дистилляционной колонны, а полученный органический растворитель из нижней части дистилляционной колонны возвращают в стадию (3).

Более точно, после окончания экстракции в стадии (3), полученную таким образом, экстрагированную фазу водного раствора формальдегида возвращают в реактор после повышения концентрации в ней формальдегида способом стадии (1) или используя, например, реактор для концентрации, который устанавливается отдельно. Если используют более одного реактора, водный раствор формальдегида может быть разделен в произвольном отношении и затем возвращен в каждый реактор. Наоборот, он может быть селективно возвращен в определенный реактор. С другой стороны, фаза органического растворителя отделяется от триоксана и органический растворитель отгоняется. Таким образом, триоксан, используемый для полимеризации, получают из верхней части дистилляционной колонны, в то время как органический растворитель, полученный из нижней части дистилляционной колонны, возвращают в стадию (3).

Дистилляционная колонна, использованная здесь, включает тарельчатую колонку, барбатационную колонну насадочную колонну и различные способы дистилляции, используемые в зависимости от применяемого органического растворителя и концентрации триоксана, содержащегося в растворе. Если экстрагирующее вещество содержит следовые количества влаги или низкокипящих веществ, таких как побочные продукты, растворенные в нем, предпочтительно проведение отгонки для удаления этих низкокипящих соединений до отгонки с получением триоксана.

Способ настоящего изобретения для получения триоксана позволяет достичь экономии энергии в процессе всего способа получения триоксана из водного раствора формальдегида и поэтому стоимость получения может быть снижена.

В способе согласно настоящему изобретению, для экстракции триоксана используемое органическое экстрагирующее вещество не поступает в реактор. Таким образом, ухудшение качества катализатора, вызванное органическим экстpагиpующим веществом, может быть предотвращено и, как результат, может поддерживаться высокое реакционное соотношение в течение продолжительного периода времени.

Кроме того, способ настоящего изобретения может легко осуществляться путем использования простой системы, без необходимости использования таких сложных систем, как применяют в обычных способах.

Фиг. 1 представляет диаграмму, показывающую один пример непрерывного способа, который пригоден в качестве варианта способа настоящего изобретения для получения триоксана.

Фиг. 2 представляет диаграмму, показывающую один пример непрерывного способа в качестве варианта обычного способа получения триоксана.

Фиг. 3 представляет диаграмму, показывающую другой пример непрерывного способа.

Описание символов

1: перегонный резервуар,

2: реактор,

3: экстракционная колонна и

4,5: дистилляционная

колонна.

Примеры

Для дальнейшей иллюстрации настоящего изобретения более детально будут даны следующие примеры. Однако настоящее изобретение не ограничивается ими.

Фиг.1 показывает один из примеров непрерывного способа, который пригоден в качестве варианта способа настоящего изобретения для получения триоксана. в следующих примерах способы выполняют в соответствии со способом А фиг.1.

Пример 1

Экспериментальная система построена в соответствии со способом А фиг.1. На фиг. 1, номер 1 относится к стальному резервуару емкостью

3 л, номер 2 к реактору, наполненному 200 см3 Nation NR50 фторсодержащей ионнобменной смолы, модифицированной du Pontl, номер 3 к насадочной экстракционной колонне (внутренний диаметр 30 см,

высота 1,5 м), наполненной кольцами Рашига и номер 4 к дистилляционной колонне (внутренний диаметр 30 см), содержащей 40 сетчатых тарелок.

Сначала, 50 мас. водный раствор

формальдегида подают из линии со скоростью 100 г/час и концентрируют в стальном резервуаре

1 таким образом, чтобы получить 60 мас. водный раствор формальдегида, включая извлечение из

экстракционной колонны 3 (стадия 1). Затем, концентрированный водный раствор формальдегида переносят в реактор 2, поддерживаемый при температуре 95oС через линию с с получением водного

раствора формальдегида, содержащего 3,5 мас. триоксана [стадия (2)] Затем, полученный таким образом раствор вводят в экстракционную колонну 3 через линию d, в то время как в ту же самую колонну 3

загружают о-дихлорбензол из линии g со скоростью потока 2,8 мл/час с тем, чтобы экстрагировать триоксан из водного раствора формальдегида [стадия (3)] Практически, дихлорбензол, который имеет высокую

удельную плотность, подается в верхнюю часть колонны, а водный раствор формальдегида, содержащий триоксан, подают в нижнюю часть колонны, в то время как экстракт, содержащий триоксан, выводят из

нижней части колонны. Затем экстракт, полученный таким образом, загружают в дистилляционную колонну 4 по линии е для разгонки. Таким образом, получают 43 г/час триоксана из верхней части

дистилляционной колонны 4 по линии f [стадия (4)]

В этом примере требуется 1,77 г пара для получения 1 г триоксана и о-дихлорбензол не направляется в реактор 2.

Пример 2.

Способ вышеприведенного примера 1 повторяют за исключением того, что в качестве катализатора используют 300 см3 Diaton SK 108 (сильнокислой стиролсодержащей катионнообменной смолы, модифицированной Mitsubishi Chemical Industries, Ltd), загружаемого в реактор 2, и того что мезитилен применяют в качестве органического экстрагирующего вещества и того, что он подается и линии g со скоростью потока 15.000 мл/час.

В этом примере требуется 1,77 г пара для того, чтобы получить 1 г триоксана и растворитель не направляется в реактор 2.

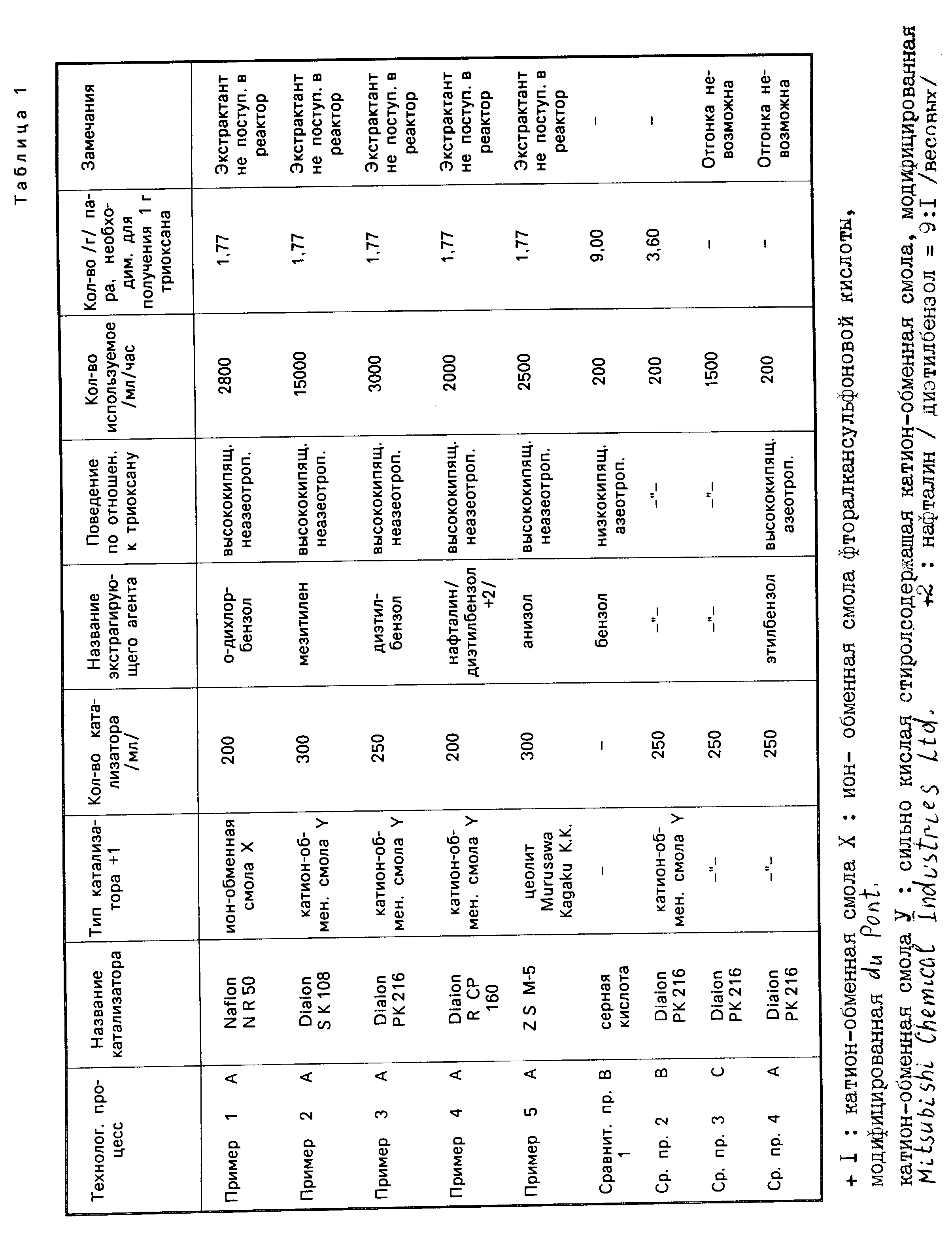

Способ примера 1 повторяют за исключением того, что катализатор, органическое экстрагирующее вещество и скорость потока органического экстрагирующего вещества из линии g меняется каждый раз, как отмечено в таблице 1, подобно примеру 2. Таблица 1 показывает результаты примеров 3-5 вместе с результатами примеров 1 и 2 и сравнительного примера 1.

Фиг. 2 показывает один из примеров непрерывного способа для варианта обычного способа получения триоксана. В этом примере экспериментальная система построена в соответствии со способом В фиг.2 и выполнена в соответствии с этим способом.

На фиг.2 номер 1 относится к стальному резервуару емкостью 3 л, номер 2

к реактору испарительного типа, емкостью 5 л, в который подают 2 мас. серную кислоту, номер 5

к дистилляционной колонне (внутренний диаметр: 30 см), содержащей в ней 20 ситовых тарелок, номер 3 к насадочной экстракционной колонне (внутренний диаметр: 30 см, высота 0,5 м), наполненный кольцами

Рашига, и номер 4 к дистилляционной колонне (внутренний диаметр: 30 см), содержащей в ней 20 ситовых тарелок.

Подобно примеру 1,50 мас. водный раствор формальдегида подают сначала из линии а со скоростью 100 г/час и концентрируют в стальном резервуаре 1 таким образом, что получают 60 мас. водный раствор формальдегида, включающий его выделение. Затем концентрированный водный раствор формальдегида переводят в реактор 2 по линии с и затем упаривают его при нагревании. Таким образом, получают из линии d водный раствор формальдегида, содержащий 17 мас. триоксана. Затем этот водный раствор далее подвергают отгонке в дистилляционной колонне 5 с получением водного раствора формальдегида, содержащего 41 мас. триоксана в верхней части колонны. Этот раствор вводят затем в экстракционную колону 3 по линии h в то время, как в эту же колонну загружают бензол из линии g со скоростью потока 200 мл/час с тем, чтобы экстрагировать триоксан из водного раствора формальдегида. Затем полученный экстракт подают в дистилляционную колонну 4 по линии е и подвергают его дистилляции. Из нижней части этой дистилляционной колонны 4 получают 40 г/час триоксана.

В этом сравнительном примере требуется 9 г пара для того, чтобы получить 1 г триоксана.

Сравнительный пример 2

Готовят систему той же конструкции, как применена в сравнительном

примере 1, и проводят тот же самый способ, за исключением того, что применяют реактор неиспарительного типа, наполненный 250 мл Diatan pK 216 в качестве реактора 2 и того, что применяют

дистилляционную колонну с внутренним диаметром 30 см, содержащую 40 ситовых тарелок в виде дистилляционной колонны 5. Таким образом, водный раствор формальдегида, содержащий 3,5 мас. триоксана,

получают в линии d.

Способ сравнительного примера 1 повторяют. Результаты показаны в таблице.

Сравнительный пример 3.

Фиг.3 показывает другой пример непрерывного способа. В этом примере экспериментальная система построена в соответствии с непрерывным способом с фиг.3. Конструкция этой системы, в соответствии со способом С, была такая же как та, которую использовали в примере 1, которая построена в соответствии со способом А, за исключением того, что реактор, заполненный 250 мл Diaton pK 216, используют как реактор, соответствующий реактору 2 в способе А, и того, что применяют растворитель, который имеет температуру кипения ниже температуры кипения триоксана в качестве экстрагирующего вещества, и того, что триоксан, отогнанный в дистилляционной колонне 4, выгружают из нижней части дистилляционной колонны 4 по линии f.

В том примере триоксан получают тем же самым способом, как описано в примере 1, за исключением того, что используют в качестве экстрагирующего вещества бензол и загрузку в экстракционную колонну 3 по линии g проводят со скоростью 1,500 мл/час. В результате, концентрация триоксана, экстрагированного в бензольную фазу, ниже и, кроме того, образуется азеотропный состав бензола с триоксаном в процессе отгонки в дистилляционной колонне 4. Если попытаться выделять триоксан из нижней части колонны, это приводит к неизбежному загрязнению триоксана большим количеством бензола. Если попытаться отгонять весь бензол из верхней части колонны, то становится невозможным достигнуть отгонки и отделения.

Сравнительный пример 4

Триоксан получают тем же самым способом, как описано в примере 3, за исключением того, что используют этилбензол в качестве органического

экстрагирующего вещества. Хотя этилбензол является растворителем, имеющим температуру кипения выше, чем у триоксана, он образует азеотропные смеси с триоксаном. Поэтому при отгонке азеотроп триоксана

с этилбензолом отгоняется из верхней части колонны, таким образом, делая выделение триоксана невозможным. ТТТ1 ЫЫЫ2

Реферат

Изобретение относится к получению триоксана из водного раствора формальдегида. Сущность: предварительно готовят водный раствор формальдегида с концентрацией 49-85 проц. мас., раствор затем подают в реактор, заполненный твердым кислым катализатором для синтеза триоксана, при нагревании, полученный в реакторе синтеза водный раствор формальдегида, содержащий триоксан, экстрагируют органическим растворителем, не образующим с триоксаном азеотропной смеси. Полученную при экстракции водную фазу, содержащую формальдегид, возвращают в реактор синтеза, а органическую фазу, полученную при экстракции, подают для разделения на триоксан и органический растворитель в ректификационную колонну, с верха которой отводят триоксан, а снизу - органический растворитель, возвращаемый на экстракцию. Способ позволяет экономить энергию в течение всего процесса. 4 з.п. ф-лы, 3 ил., 1 табл.

Комментарии