Намоточное устройство для бортового кольца - RU2596556C2

Код документа: RU2596556C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству для намотки бортового кольца для формирования бортового кольца, используемого, например, для шин транспортных средств.

Уровень техники

Устройство для намотки бортового кольца такого типа раскрыто, например, в Патентном документе 1. В этой обычной структуре кольцевую часть в виде выемки, используемую для намотки проволоки в рядах и в несколько слоев, формируют на наружной периферийной поверхности формирователя круглого борта шины, который вращается вокруг вала. На внутреннем нижнем участке части с выемкой предусмотрено множество установочных канавок, которые направляют витки проволоки самой внутренней окружности и выравнивают их через регулярные интервалы.

Установочные канавки, описанные в Патентном документе 1, включают в себя канавку, проходящую вдоль окружности, в которой проволока намотана последовательно, один виток в направлении вдоль окружности формирователя борта, и наклонную канавку, сформированную между соседними канавками, продолжающимися вдоль окружности. Наклонная канавка используется для направления витка проволоки в одной канавке вдоль окружности к следующей канавке вдоль окружности. В патентном документе 1 дополнительно раскрыта установочная канавка, сформированная в виде спиральной структуры. В этой структуре проволока обмотана в виде спиральной структуры на формирователе борта шины.

Установочные канавки в намоточном устройстве бортового кольца по Патентному документу 1 включают в себя канавку вдоль окружности и наклонную канавку. Таким образом, орбита намотки проволоки на самой внутренней окружности принудительно изменяется в короткой области поворота наклонной канавки. Однако большая жесткость проволоки затрудняет выполнение плавного сдвига проволоки в следующую канавку, вдоль окружности, вдоль наклонной канавки. К сожалению, это может привести к нерегулярному состоянию обмотки.

В структуре формирования установочной канавки в виде спиральной структуры каждый участок боковой кромки установочной канавки, где начинается обмотка, и участок боковой кромки установочной канавки, где обмотка заканчивается, формируются с узкой шириной. Это делает невозможным выравнивание витков проволоки на самой внутренней окружности в положении, где начинается намотка, и в положении, где намотка заканчивается. К сожалению, это может привести к состоянию нерегулярной намотки, таким образом, что намотка проволоки, за пределами проволоки в самой внутренней окружности может легко сминаться. Такое смятие намотки проволоки на самой внутренней окружности приводит к возникновению нестабильной длины внутренней окружности бортового кольца. Кроме того, намотка всей проволоки в виде спиральной структуры помещает проволоку в направлении с наклоном к осевой линии бортового кольца. Это может привести к нестабильной длине внутренней окружности бортового кольца или привести к наклону проволоки. К сожалению, это может ухудшить функцию сцепления части кольца шины, как функцию, которая является присущей бортовому кольцу шины.

Патентные документы

Патентный документ 1: публикация выложенной заявки на патент Японии № 2009-12326.

Задачи, решаемые изобретением

Задачей изобретения является создание устройства для намотки бортового кольца, выполненного с возможностью намотки проволоки без создания состояния нерегулярной намотки во время формирования бортового кольца путем намотки.

Средство решения задачи

Для решения вышеупомянутой задачи, в одном аспекте, настоящее изобретение направлено на устройство намотки бортового кольца, включающее в себя вращающийся корпус, который вращается вокруг вала. Вращающийся корпус имеет наружную периферийную поверхность, на которой предусмотрен кольцевой модуль намотки. Модуль намотки имеет множество установочных канавок, в которых выравнивают витки проволоки. В модуле намотки предусмотрена часть без канавок так, что она охватывает установочные канавки.

В этой структуре, в то время как проволоку самой внутренней окружности наматывают на модуль намотки, в соответствии с вращением вращающегося корпуса, проволоку наматывают, по существу, на один виток, вдоль установочной канавки, и затем выполняют сдвиг проволоки в следующую установочную канавку в части, не содержащей канавку. Это реализует плавную подачу на один шаг проволоки между установочными канавками в части без канавки. Таким образом, витки проволоки, наматываемые на внутренней окружности, могут быть выровнены без возникновения состояния нерегулярной намотки. В результате проволока, которая должна быть намотана снаружи проволоки на самой внутренней окружности, не будет сминаться. Это позволяет получить бортовое кольцо при высокой скорости намотки, имеющее стабильную длину внутренней окружности.

В упомянутом выше устройстве для намотки бортового кольца предпочтительно, чтобы на наружной периферийной поверхности вращающегося корпуса было предусмотрено множество разделенных элементов, которые разделены в направлении внешней окружности таким образом, что разделенные элементы передвигаются в радиальном направлении вращающегося корпуса, чтобы разделенные элементы формировали модуль намотки, и чтобы часть без канавки была сформирована на оконечной части одного из разделенных элементов в направлении, в котором выполняется намотка проволоки.

В упомянутом выше устройстве намотки бортового кольца предпочтительно, чтобы ширина зазора, включающего в себя часть без канавки, определенную между соседними разделенными элементами, находилась в диапазоне от 30 до 110 мм, и чтобы часть без канавки имела длину, в направлении вдоль окружности от 40% до 80% ширины.

В упомянутом выше устройстве для намотки бортового кольца предпочтительно, чтобы направляющий ролик был расположен на стороне перед частью без канавки и между разделенным элементом с частью без канавки, и другим разделенным элементом, расположенным рядом с разделенным элементом с частью без канавки, и чтобы направляющий ролик направлял подаваемую проволоку в направлении ряда.

В упомянутом выше устройстве для намотки бортового кольца предпочтительно, чтобы направляющий ролик был выполнен с возможностью перемещения в осевом направлении вращающегося корпуса, чтобы другой направляющий ролик, который направляет проволоку на направляющий ролик, был расположен на стороне перед направляющим роликом, в направлении, в котором перемещается проволока, и чтобы другой направляющий ролик был выполнен с возможностью перемещения в осевом направлении, как единое целое с направляющим роликом.

В упомянутом выше устройстве для намотки бортового кольца предпочтительно, чтобы нажимной ролик, предназначенный для прижима проволоки к модулю намотки, был расположен на стороне после направляющего ролика.

Предпочтительные эффекты изобретения

Данное изобретение выполнено с возможностью намотки проволоки путем намотки без образования состояния нерегулярной намотки во время формирования бортового кольца.

Краткое описание чертежей

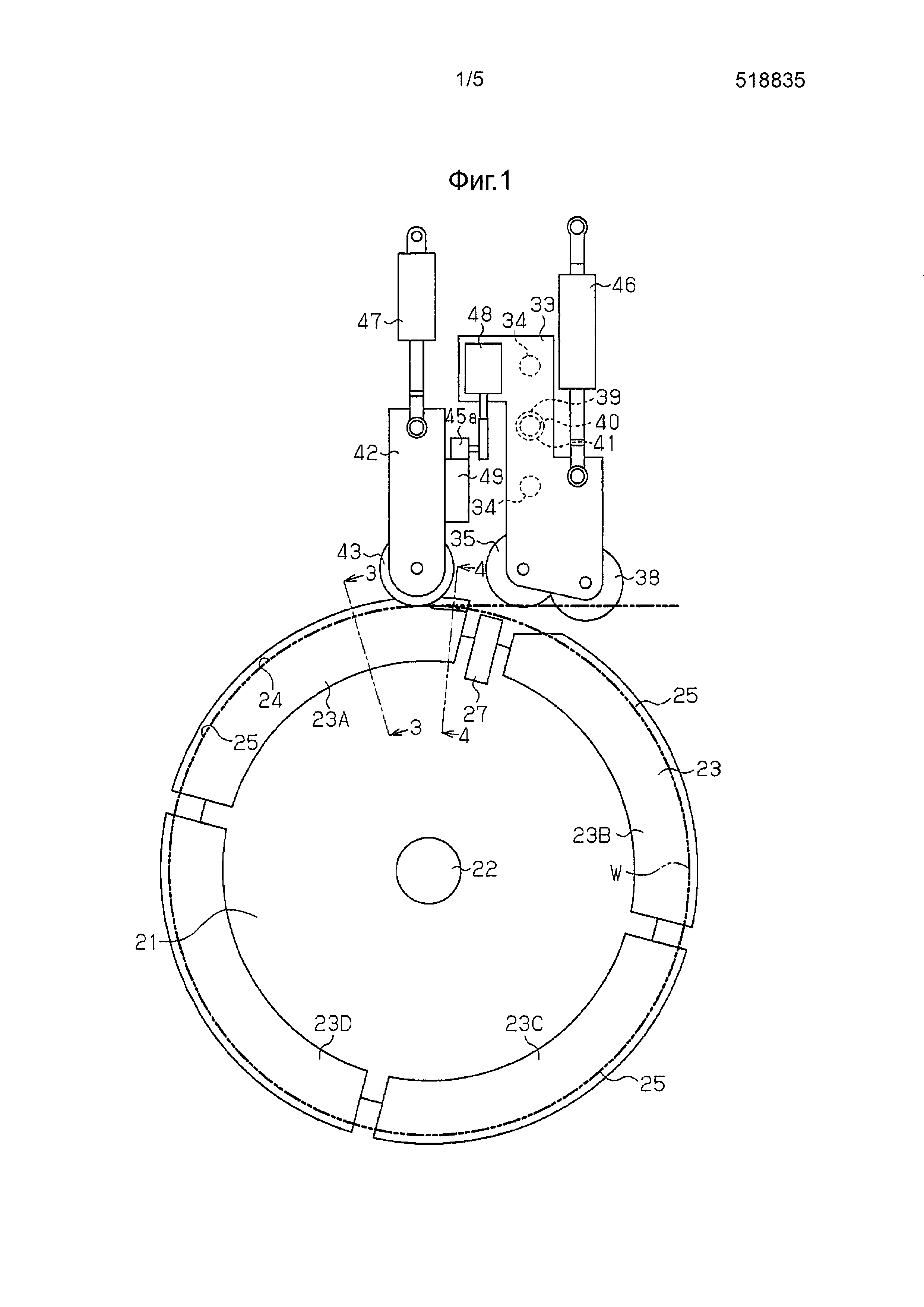

фиг. 1 - вид спереди, представляющий устройство для намотки бортового кольца в соответствии с первым вариантом осуществления настоящего изобретения;

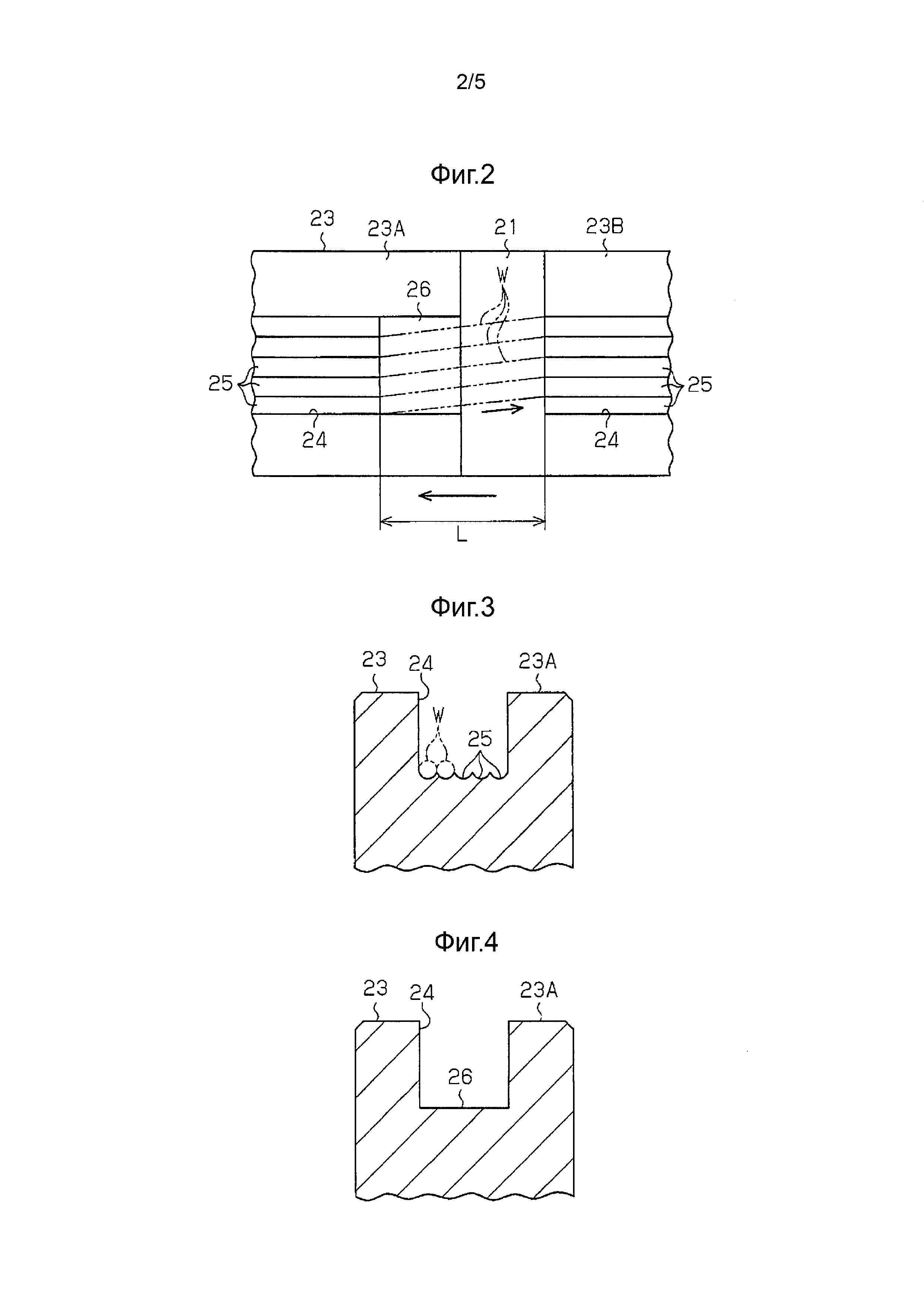

фиг. 2 - частичный вид в плане, представляющий часть модуля намотки вращающегося корпуса в увеличенном масштабе;

фиг. 3 - вид в разрезе по линии 3-3 с фиг. 1;

фиг. 4 - вид в разрезе по линии 4-4 с фиг. 1;

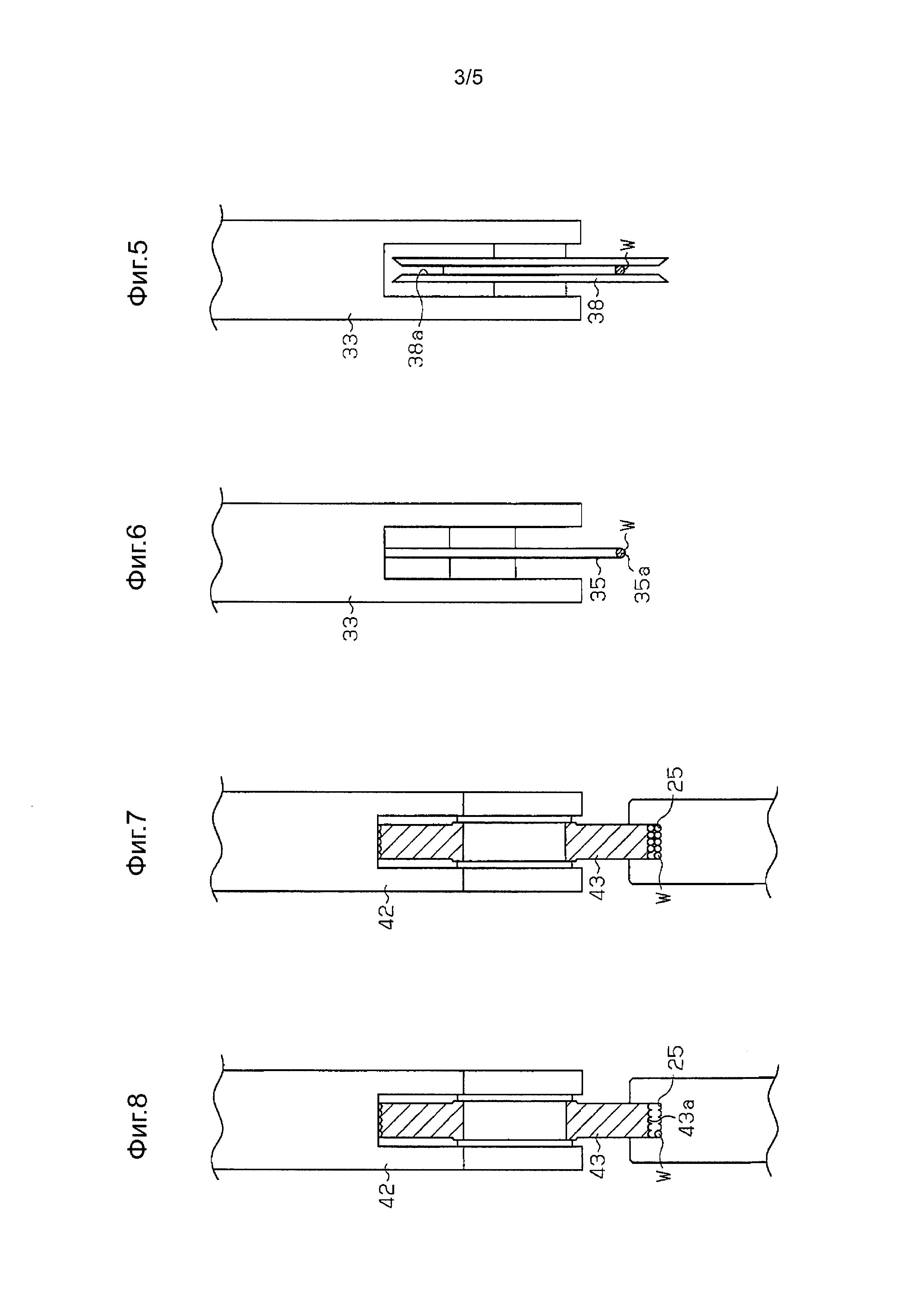

фиг. 5 - вид в разрезе, представляющий взаимосвязь между нажимным роликом и проволокой;

фиг. 6 - вид в разрезе, представляющий взаимосвязь между направляющим роликом и проволокой;

фиг. 7 - вид в разрезе, представляющий взаимосвязь между нажимным роликом и проволокой;

фиг. 8 - вид в разрезе, представляющий взаимосвязь между нажимным роликом и проволокой;

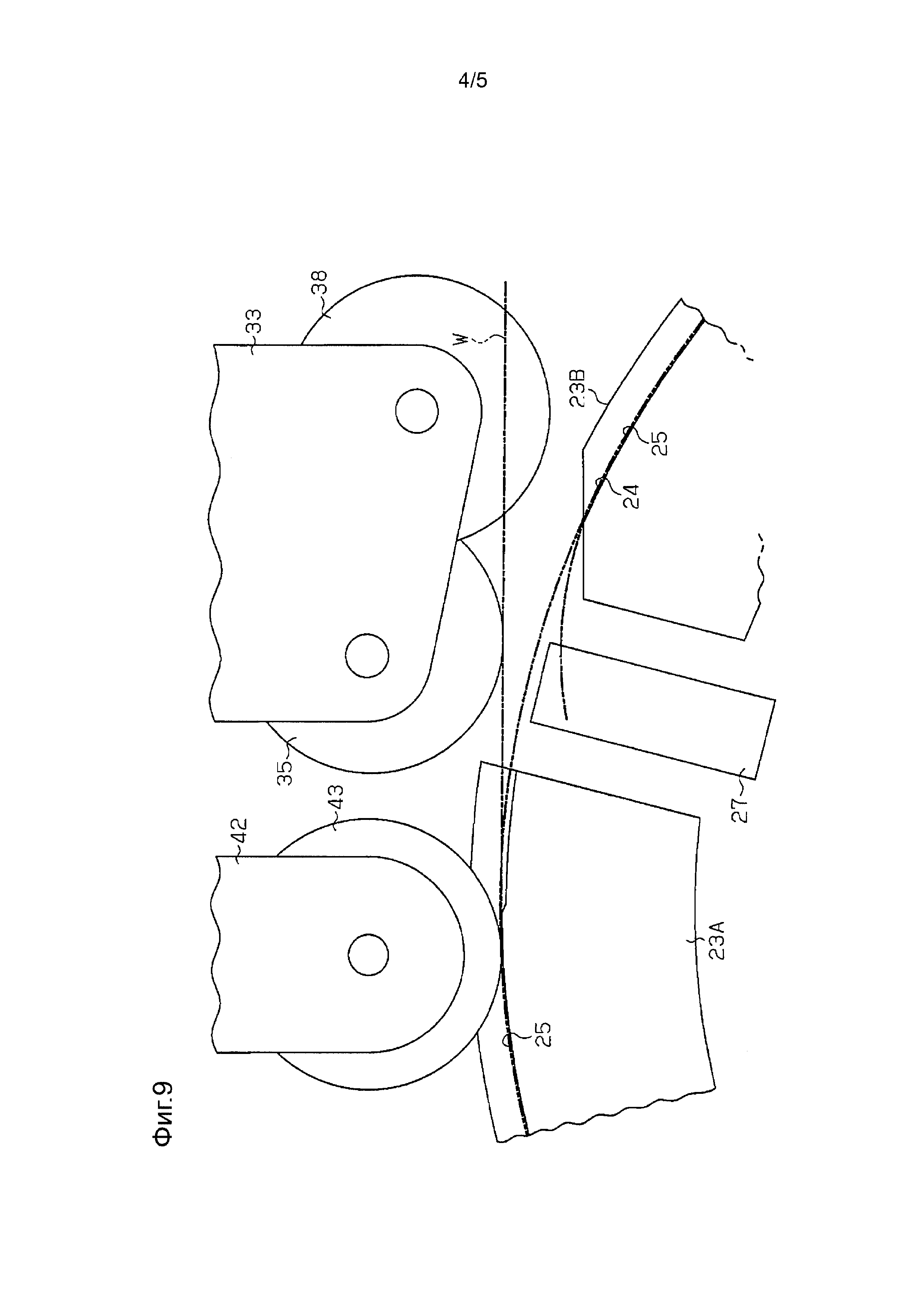

фиг. 9 - частичный вид спереди, представляющий состояние, в котором проволока намотана в модуле намотки; и

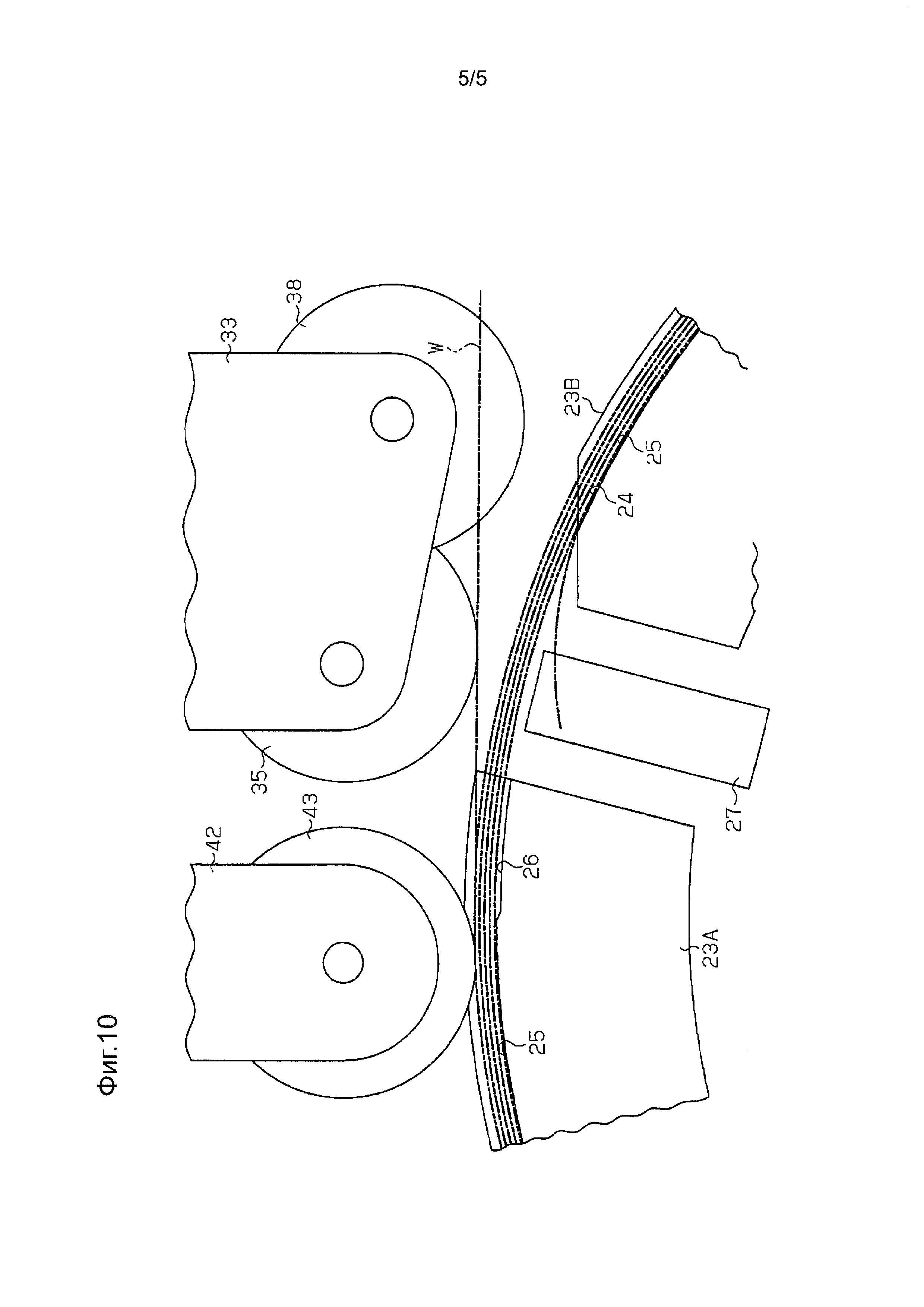

фиг. 10 - частичный вид спереди, представляющий состояние, в котором проволока намотана дополнительно в модуль намотки.

Подробное описание изобретения

Вариант осуществления, в котором воплощено устройство для намотки бортового кольца настоящего изобретения, будет описан далее со ссылкой на фиг. 1-10.

Как показано на фиг. 1, вращающийся корпус 21 поддерживается на рамке, которая не показана на чертежах, таким образом, что вращающийся корпус 21 может вращаться вокруг горизонтального вала 22, в качестве центральной осевой линии (одноосная линия) вращающегося корпуса 21. Вращающийся корпус 21 вращается в направлении, против часовой стрелки на фиг. 1, с помощью электродвигателя, который не показан на чертежах. Множество разделенных элементов 23A-23D предусмотрены на наружной периферийной поверхности вращающегося корпуса 21. Разделенные элементы 23A-23D расположены через интервалы в направлении вдоль внешней окружности вращающегося корпуса 21 и сформированы с приданием им изогнутой формы. Механизм привода, такой как электродвигатель или пневматический цилиндр, который не показан на чертежах, перемещает разделенные элементы 23A-23D, внутрь или наружу, в радиальном направлении круга с центром вокруг горизонтального вала 22. Каждый из разделенных элементов 23A-23D имеет внешнюю окружность, на которой предусмотрен модуль 23 намотки, используемый для намотки проволоки W. Модуль 23 намотки расположен в кольцевой области каждого из разделенных элементов 23A-23D. Проволока W сформирована с покрытием вдоль наружной периферийной поверхности металлической проволоки, например, как сталь с резиной.

Как показано на фиг. 2 и 3, на поверхности каждого из разделенных элементов 23A-23D предусмотрена часть 24 с выемкой. Часть 24 с выемкой используется для намотки проволоки W в рядах и в несколько слоев для формирования бортового кольца. На внутреннем нижнем участке части 24 с выемкой предусмотрено множество установочных канавок 25, в которые направляются витки проволоки W вдоль самой внутренней окружности и выравниваются через регулярные интервалы. Установочные канавки 25 выполнены, по существу, полукруглыми в поперечном сечении.

Как показано на фиг. 1, 2 и 4, часть 24 с выемкой разделенного элемента 23A, среди разделенных элементов 23A-23D имеет участок боковой кромки, где заканчивается обмотка проволоки. На этом участке боковой кромки предусмотрена часть 26 без канавки, сформированная так, что она охватывает установочные канавки 25 соседних двух разделенных элементов 23A и 23B. Как показано пунктирными линиями на фиг. 2, во время намотки проволоки W вдоль самой внутренней окружности в часть 24 с выемкой, проволока W наматывается, по существу, на один виток, вдоль одной установочной канавки 25 и затем выполняют сдвиг проволоки W к следующей установочной канавке 25 в части 26 без канавки.

Как показано на фиг. 2, ширина L, включающая в себя часть 26 без канавки, сформированная между соседними разделенными элементами 23A и 23B (размер вращающегося корпуса 21, в направлении вдоль окружности), имеет значение в диапазоне от 30 до 110 мм. Ее значение, предпочтительно, находится в диапазоне от 40 до 90 мм, более предпочтительно в диапазоне от 50 до 80 мм, и наиболее предпочтительно, составляет 70 мм. В этом случае, с учетом стабильности намотки проволоки, предпочтительно, чтобы часть 26 без канавки имела длину в направлении, вдоль окружности, равную 40% или больше ширины L.

Как показано на фиг. 1, на вращающемся корпусе 21 предусмотрен зажим 27, с помощью которого оконечную часть проволоки W зажимают в месте начала обмотки проволоки W. Зажим 27 расположен на стороне перед частью 26 без канавки. В частности, зажим 27 расположен между разделенным элементом 23A с частью 26 без канавки и другим разделенным элементом 23B, рядом с разделенным элементом 23A. Зажим 27 открывается и закрывается в направлении ширины (осевом направлении горизонтальной оси 22) механизмом привода, таким как цилиндр, который не показан на чертежах. Зажим 27 зажимает начало проволоки W, когда зажим 27 закрыт.

Как показано на фиг. 1 и 5, первая пластина 33 держателя удерживается на раме, которая не показана на чертежах над вращающимся корпусом 21 таким образом, что первая пластина 33 держателя может перемещаться в радиальном направлении вращающегося корпуса 21. Первая пластина 33 держателя дополнительно удерживается через пару направляющих стержней 34 таким образом, что, первая пластина 33 держателя может двигаться вдоль горизонтального вала 22. Первая пластина 33 держателя имеет нижний конец, на котором установлен первый направляющий ролик 35 таким образом, что первый направляющий ролик 35 может вращаться вокруг осевой линии параллельно горизонтальному валу 22. На наружной периферийной поверхности первого направляющего ролика 35 предусмотрена часть 35a канавки. Часть 35a канавки используется для направления проволоки W в заданное положение в части 24 с выемкой.

Как показано на фиг. 1 и 5, на нижнем конце первой пластины 33 держателя установлен второй направляющий ролик 38, как другой направляющий ролик таким образом, что второй направляющий ролик 38 может вращаться вокруг осевой линии параллельно оси вращения линии первого направляющего ролика 35. Второй направляющий ролик 38 расположен на стороне вверх по потоку, относительно первого направляющего ролика 35, в направлении, в котором перемещается проволока. На втором направляющем ролике 38 предусмотрена часть 38a, используемая для направления проволоки W к первому направляющему ролику 35. Когда первая пластина 33 держателя движется вдоль горизонтального вала 22, первый и второй направляющие ролики 35 и 38 движутся совместно с ней в том же направлении.

Как показано на фиг. 1, первая пластина 33 держателя соединена с механизмом 39 привода с тем, чтобы обеспечить возможность перемещения первого и второго направляющих роликов 35 и 38 в поперечном направлении с перемещением проволоки W на шаг подачи. Механизм 39 привода передвигает первый и второй направляющие ролики 35 и 38, вдоль горизонтального вала 22, которая выполнена как единая деталь с первой пластиной 33 держателя. Механизм 39 привода сформирован из шарикового ходового винта 40, который предусмотрен на первой пластине 33 держателя, гайки 41, навинченной на шариковый ходовой винт 40 таким образом, что обеспечивается возможность вращения гайки 41 и движения гайки 41 относительно шарикового ходового винта 40, и электродвигателя, не показанного в чертежах, для вращения гайки 41.

Как показано на фиг. 1, 7 и 8, вторая пластина 42 держателя установлена на раме таким образом, что вторая пластина 42 держателя может перемещаться в радиальном направлении вращающегося корпуса 21. Вторая пластина 42 держателя расположена на стороне после первой пластины 33 держателя в направлении, в котором перемещается проволока. Вторая пластина 42 держателя имеет нижний конец, на котором установлен нажимной ролик 43 таким образом, что обеспечивается возможность вращения нажимного ролика 43. Нажимной ролик 43 вращается вокруг линии оси, параллельной линии оси вращения первого направляющего ролика 35 на стороне после первого направляющего ролика 35. На наружной периферийной поверхности нажимного ролика 43 предусмотрено множество частей 43a нажимных канавок, сформированных так, что они соответствуют соответствующим установочным канавкам 25 в модуле 23 намотки. Части 43a нажимных канавок используются для прижима проволоки W к внутренней стороне части 24 выемки модуля 23 намотки, при выравнивании витков проволоки W, которую наматывают снаружи проволоки W на самой внутренней окружности.

Как показано на фиг. 1, первый цилиндр 46 соединен с первой пластиной 33 держателя. Первый цилиндр 46 передвигает первый и второй направляющие ролики 35 и 38 между их нижними рабочими положениями, в которых первый и второй направляющие ролики 35 и 38 устанавливают проволоку W, и их верхними нерабочими положениями, в которых первый и второй направляющие ролики 35 и 38 отделены от проволоки W. Второй цилиндр 47 соединен со второй пластиной 42 держателя. Второй цилиндр 47 передвигает нажимной ролик 43, между нижним рабочим положением, в котором нажимной ролик 43 размещен рядом с модулем 23 намотки на вращающемся корпусе 21, и верхним рабочим положением, в котором нажимной ролик 43 отделен от модуля 23 намотки. В то время как проволоку W наматывают на модуль 23 намотки, действие защиты первого и второго цилиндров 46 и 47 перемещают первый и второй направляющие ролики 35 и 38 и нажимной ролик 43 в их рабочее положение.

Как показано на фиг. 1, третий цилиндр 48 удерживается на первой пластине 33 держателя. На кончике поршневого шатуна третьего цилиндра 48 удерживается ролик 45a. Приемная часть 49 прикреплена ко второй пластине 42 держателя. Ролик 45a устанавливается в приемной части 49 сверху таким образом, что ролик 45a может перемещаться в направлении линии оси. Нажимная сила третьего цилиндра 48 больше, чем у второго цилиндра 47. Нажимная сила второго цилиндра 47 больше, чем у первого цилиндра 46. В результате первая пластина 33 держателя соединяется со второй пластиной 42 держателя через третий цилиндр 48, ролик 45a, приемную часть 49 и т.п., таким образом, что первая пластина 33 держателя может перемещаться совместно со второй пластиной 42 держателя. Первая пластина 33 держателя может перемещаться в направлении, в котором первую пластину 33 держателя отводят в сторону от модуля 23 намотки.

После того как проволока W на самой внутренней окружности будет намотана на модуль 23 намотки, проволоку W наматывают снаружи самой внутренней окружности, прижимая с помощью нажимного ролика 43. Во время такой намотки, в соответствии с изменением количества слоев намотки, нажимной ролик 43 перемещается вверх, в направлении, в котором нажимной ролик 43 движется от модуля 23 намотки. Нажимной ролик 43 движется вверх, в то время как третьим цилиндром 48 прикладывается сила нажатия к проволоке W. Это поддерживает постоянную высоту линии укладки для проволоки W между нажимным роликом 43 и первым и вторым направляющими роликами 35 и 38.

Действие упомянутого выше намоточного устройства бортового кольца будет описано далее.

При подготовке к началу намотки с помощью намоточного устройства бортового кольца первую пластину 33 держателя устанавливают в начальном положении в осевом направлении горизонтального вала 22. Второй и первый направляющие ролики 38 и 35 обращены к установочной канавке 25 на оконечной части модуля 23 намотки, где начинается намотка. В этих условиях, оконечную часть проволоки W, где начинается намотка проволоки W, подают из источника проволоки, который не показан на чертежах, и зажимают с помощью зажима 27. Затем, в ответ на действие выдвижения первого и второго цилиндров 46 и 47 первый и второй направляющие ролики 35 и 38 движутся в свои нижние рабочие положения для того, чтобы установить проволоку W в соответствующие части 35a и 38a канавок первого и второго направляющих роликов 35 и 38. В это время третий цилиндр 48 находится в нерабочем состоянии, и нажимной ролик 43 располагается в верхнем отведенном положении под действием второго цилиндра 47.

В таком состоянии вращающийся корпус 21 вращается в направлении против часовой стрелки на фиг. 1 для намотки проволоки W в части 24 с выемкой модуля 23 намотки, как показано на фиг. 9. В это время проволока W направляется в первый направляющий ролик 35 вторым направляющим роликом 38 и направляется в заданное положение намотки в части 24 с выемками первым направляющим роликом 35. В результате, в то время как проволоку W на самой внутренней окружности (первый уровень) наматывают на часть 24 с выемками, витки проволоки W выравниваются через регулярные интервалы вдоль установочных канавок 25 части 24 с выемками.

Во время намотки проволоки W на самой внутренней окружности, каждый раз, когда проволоку W наматывают, по существу, на один виток и часть 26 без канавок располагается так, что она обращена ко второму и первому направляющим роликам 38 и 35, первая пластина 33 держателя перемещается на один шаг намотки, вдоль горизонтального вала 22. Вторые и первые направляющие ролики 38 и 35 перемещаются на один шаг намотки, соответственно, вместе с первой пластиной 33 держателя.

Это перемещает проволоку W на один шаг намотки проволоки W в части 26 без канавок, где установочные канавки 25 не сформированы. В результате, как показано пунктирными линиями на фиг. 2, проволока W плавно сдвигается к следующей установочной канавке 25 в части 26 без канавок, после того как проволока W будет намотана, по существу, на один виток, вдоль одной установочной канавки 25.

Когда будет закончена намотка проволоки W на самой внутренней окружности (первый уровень), проволоку W наматывают на втором уровне и на следующих уровнях, за пределами проволоки W на самой внутренней окружности, с шагом подачи, определяемым механизмом 39 привода. В то время как проволоку W наматывают на втором уровне и на следующих уровнях, нажимной ролик 43 движется вниз под действием второго цилиндра 47 до положения, где нажимной ролик 43 прижимает проволоку W и удерживается в этом положении с помощью третьего цилиндра 48. Проволока W направляется вдоль частей 43a нажимных канавок нажимного ролика 43 и прижимается к внутренней части для части 24 с выемкой, модуля 23 намотки, в то время как второй и первый направляющие ролики 38 и 35 подают с определенным шагом проволоки W. Таким образом, проволока W на верхнем уровне уложена с плотным контактом с проволокой W на нижнем уровне.

В то время как проволоку W наматывают на втором уровне и на последующих уровнях, положение проволоки W, удерживаемой третьим цилиндром 48, перемещается вверх в ответ на изменение количества слоев намотки. В результате этого нажимной ролик 43 перемещается в направлении, в котором нажимной ролик 43 отходит от модуля 23 намотки и перемещает вверх первые и вторые направляющие ролики 35 и 38, как единая деталь, через третий цилиндр 48 и т.п. В результате соответствующая высота первого и второго направляющих роликов 35 и 38 поддерживается на уровнях, соответствующих высоте нажимного ролика 43.

Таким образом, проволоку W наматывают в заданных рядах и на заданных уровнях для формирования бортового кольца, как показано на фиг. 10. Затем проволоку W отрезают, используя отрезной механизм, который не показан на чертежах. Кроме того, оконечную часть проволоки W, где начинается намотка проволоки W, высвобождают от зажима в зажиме 27.

Затем третий цилиндр 48 переводят в нерабочее положение. Далее первый и второй цилиндры 46 и 47 отводят каждый из роликов 38, 35 и 43 вверх и перемещают каждый модуль 23 намотки внутрь в радиальном направлении. В результате бортовое кольцо высвобождается из устройства намотки бортового кольца. Далее бортовое кольцо переносят на последующий этап, с помощью механизма переноса, который не показан на чертеже.

В соответствии с этим, в данном варианте осуществления достигаются следующие эффекты.

(1) Устройство намотки бортового кольца включает в себя модуль 23 кольцевой намотки, сформированный на наружной периферийной поверхности вращающегося корпуса 21, который вращается вокруг вала. В модуле 23 намотки предусмотрены установочные канавки 25, в которых намотана проволока W, и витки проволоки W выровнены. В части модуля 23 намотки предусмотрена часть 26 без канавок, сформированная так, что она охватывает установочные канавки 25. Таким образом, в то время как проволоку W, которая находится на самой внутренней окружности, наматывают на модуль 23 намотки, в ответ на вращение вращающегося корпуса 21, наматывают, по существу, один виток проволоки W вдоль одной установочной канавки 25, и затем проволоку W сдвигают к следующей установочной канавке 25 в части 26 без канавок. В результате этого реализуется плавная подача проволоки W на один шаг между установочными канавками 25 в части 26 без канавок. Таким образом, витки проволоки W, намотанные на внутренней окружности, могут быть выровнены без создания состояния нерегулярной намотки. В результате проволока W, которая должна быть намотана снаружи проволоки W на самой внутренней окружности, не сминается. Это позволяет получить высококачественное бортовое кольцо, имеющее стабильную длину внутренней окружности. Если исключить смятие, намотанная проволока W позволяет обеспечить высокоскоростную намотку проволоки W, достигая, таким образом, высокую эффективность производства. Зазор может быть предусмотрен между соседними разделенными элементами 23A и 23B без предоставления части 26 без канавок в этом зазоре. Однако это не позволяет достичь стабильной намотки проволоки W, что приводит к снижению качества бортового кольца.

(2) На наружной периферийной поверхности вращающегося корпуса 21 предусмотрены разделенные элементы 23A-23D, расположенные в направлении вдоль окружности. Каждый из разделенных элементов 23A-23D может перемещаться в радиальном направлении вращающегося корпуса 21 и формировать модуль 23 намотки. Часть 26 без канавок сформирована на оконечной части разделенного элемента 23A, среди разделенных элементов 23A-23D, в направлении, в котором намотана проволока. Таким образом, часть 26 без намотки может быть легко сформирована, в то время как количество деталей не увеличивается.

(3) Зажим 27 располагают на стороне перед частью 26 без канавок. В частности, зажим 27 расположен между разделенным элементом 23A с частью 26 без канавок и другим разделенным элементом 23B, рядом с разделенным элементом 23A. Механизм 39 привода предусмотрен между первым направляющим роликом 35 и вращающимся корпусом 21. Механизм 39 привода перемещает первый направляющий ролик 35 и вращающийся корпус 21 относительно друг друга, вдоль горизонтального вала 22. Это позволяет обеспечить плавный шаг подачи проволоки W, в то время как зажим 27 зажимает оконечную часть проволоки W, когда начинается намотка проволоки W.

(4) Первый направляющий ролик 35 выполнен таким образом, что он может перемещаться в осевом направлении вращающегося корпуса 21. Второй направляющий ролик 38 предназначен для направления проволоки W к первому направляющему ролику 35, расположенному на стороне перед первым направляющим роликом 35 относительно направления, в котором перемещается проволока. Второй направляющий ролик 38 может перемещаться в осевом направлении, совместно с первым направляющим роликом 35. Таким образом, второй направляющий ролик 38 направляет проволоку W к первому направляющему ролику 35 во время намотки проволоки W. Совместное движение первого и второго направляющих роликов 35 и 38 в осевом направлении обеспечивает подачу проволоки W с установленным шагом, без какой-либо трудности.

(5) Нажимной ролик 43, который должен прижимать проволоку W к модулю 23 намотки, предусмотрен на стороне после первого направляющего ролика 35. В нажимном ролике 43 предусмотрены части 43a нажимных канавок. Таким образом, в то время как проволоку W наматывают в множестве слоев за пределами проволоки W на самой внутренней окружности, нажимной ролик 43 может прижимать проволоку W к модулю 23 намотки, выравнивая витки проволоки W. Это делает маловероятным смятие проволоки W, которую наматывают за пределами проволоки W на самой внутренней окружности.

Данный вариант осуществления может быть модифицирован следующим образом.

На каждом из разделенных элементов 23A-23D модуля 23 намотки вращающегося корпуса 21 может быть предусмотрено множество частей 24 с выемкой, размещенных через интервалы в осевом направлении вращающегося корпуса 21. В отличие от этого варианта осуществления, множество установочных канавок 25 и часть 26 без канавки могут быть сформированы в каждой из частей 24 с выемкой. Кроме того, на первом и втором направляющих роликах 35 и 38 может быть предусмотрено множество частей 35a с выемками, и множество частей 38a с выемками, соответственно, сформированы в соответствии с частями 24 с выемками. На нажимном ролике 43 может быть предусмотрено множество частей 43a нажимных канавок, сформированных так, чтобы они соответствовали соответствующим одним из частей 24 с выемками.

Это позволяет выполнять совместную намотку множества проволок W таким образом, что одновременно может быть сформировано множество витков проволоки. Такая структура позволяет формировать множество бортовых колец одновременно, в дополнение к достижению эффектов (1)-(5) в данном варианте осуществления, улучшая, таким образом, эффективность производства.

Шаг проволоки W также может быть задан путем перемещения вращающегося корпуса 21 и нажимного ролика 43 в осевом направлении вращающегося корпуса 21, относительно первого и второго направляющих роликов 35 и 38.

Установочные канавки 25 или части 43a нажимных канавок могут быть изменены с приданием треугольной формы или прямоугольной формы в поперечном сечении.

Нажимной ролик 43 может быть исключен.

Примеры

Три человека визуально оценили законченное состояние бортовых колец, в зависимости от ширины L зазора, включающей в себя часть 26 без канавок, между разделенными элементами 23A и 23B. В Таблице 1 представлены результаты оценки. Результат оценки был получен с частью 26 без канавок, имеющей длину, в направлении внешней окружности, составляющую 50% ширины L. Результат оценки не менялся, когда длина изменялась от 40% до 80%. Лучший результат оценки мог бы быть получен, когда длина больше, чем 80%. Однако значение, превышающее 80%, не является реальным значением, в смысле необходимости обеспечения пространства для установки зажима 27, между разделенными элементами 23A и 23B, и пространства для перемещения разделенных элементов 23A и 23B.

В Таблице 1, по вертикальной оси представлена ширина L зазора, и по горизонтальной оси показан диаметр проволоки (диаметр) для проволоки W. Бортовые кольца с пометкой "×" узкой ширины L были оценены, как не пригодные всеми оценщиками. В этих бортовых кольцах шаг проволоки W резко изменялся в направлении ряда проволоки W, из-за узкой ширины L. Это привело к подъему проволоки W с образованием пика между соседними установочными канавками 25, что привело к нерегулярной компоновке проволоки W. Бортовые кольца с пометкой "×" с большой шириной L также представляют собой кольца, которые были оценены как не пригодные всеми оценщиками. В этих бортовых кольцах витки проволоки W невозможно было точно выровнять из-за широкого зазора в направлении вдоль внешней окружности между установочными канавками 25 разделенного элемента 23A и установочными канавками 25 разделенного элемента 23B, в результате чего возникла нерегулярная компоновка проволоки W.

Бортовые кольца с пометкой "⊗" представляют собой кольца, которые не были однородно оценены всеми оценщиками. Бортовые кольца с пометкой "o" представляют собой бортовые кольца, которые можно было использовать в шинах, поскольку в них была достигнута точная компоновка проволоки W.

Как четко понятно из Таблицы 1, пригодное для использования бортовое кольцо может быть сформировано с обмоткой, с шириной L, в диапазоне от 30 до 110 мм. Ширина L, предпочтительно, находится в диапазоне от 40 до 90 мм, более предпочтительно в пределах диапазона от 50 до 80 мм и наиболее предпочтительно составляет 70 мм.

Перечень ссылочных позиций

21 - Вращающийся корпус

23 - Модуль намотки

23A-23D - разделенный элемент

24 - Часть с выемкой

25 - Установочная канавка

26 - Часть без канавки

27 - Зажим

33 - Первая пластина держателя

35 - Первый направляющий ролик

38 - Второй направляющий ролик

39 - Механизм привода

40 - Шариковый ходовой винт

41 - Гайка

42 - Вторая пластина держателя

43 - Нажимной ролик

46 - Первый цилиндр

47 - Второй цилиндр

48 - Третий цилиндр

W - Проволока

Реферат

Изобретение относится к машиностроению и может быть использовано при намотке бортовых колец шин транспортных средств. Намоточное устройство содержит корпус, выполненный с возможностью вращения вокруг вала, и имеет наружную периферийную поверхность с кольцевым намоточным модулем. Намоточный модуль имеет множество установочных канавок, в которых устанавливают витки проволоки. Намоточный модуль имеет часть, выполненную без канавок, которая охватывает установочные канавки. Обеспечивается высокоскоростная намотка бортового кольца со стабильной длиной внутренней окружности. 5 з.п. ф-лы, 10 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления шины (варианты)

Комментарии