Машина для изготовления фильтрующего стержня - RU2328953C1

Код документа: RU2328953C1

Чертежи

Описание

Настоящее изобретение относится к машине для изготовления фильтрующего стержня, содержащего гранулированную добавку.

Фильтрующий стержень такого типа содержит цилиндрический фильтрующий материал, и бумагу, обертывающую фильтрующий материал. Фильтрующий материал сформирован, например, на машине согласно опубликованной заявке Японии Hei 7-203935.

Более конкретно, машина, раскрытая в вышеупомянутой публикации, содержит участок обработки волокнистого материала для формирования из волокнистого материала плоского фильтрующего полотна, имеющего форму листа, и формирующего участка для приема полотна волокнистого материала с участка обработки волокнистого материала и сборки принятого полотна для формирования ее в стержнеобразный материал.

Затем стержнеобразный материал подают из формирующего участка на оберточный участок. Проходя через оберточный участок, стержнеобразный материал обертывается бумажным полотном и формируется в непрерывный фильтрующий стержень. Этот непрерывный фильтрующий стержень разрезают на отдельные фильтрующие стержни.

Сформированные таким образом фильтрующие стержни, например, разрезают на заранее определенную длину и используют в качестве фильтров для сигарет. При курении сигареты с фильтром фильтр захватывает никотин и смолу, содержащиеся в основном потоке дыма сигареты, и служит для облегчения чувства, которое дают сигареты с фильтром при курении.

Когда фильтр содержит гранулированную добавку, например, зерна активированного угля, эти зерна активированного угля поглощают нежелательные вещества, содержащиеся в основном потоке табачного дыма, и служат для улучшения вкуса сигареты с фильтром.

Фильтр, содержащий такие дополнительные зерна, называют двойным фильтром. Двойной фильтр содержит простую половину и функциональную половину. Простую половину получают путем разрезания вышеуказанного простого фильтрующего стержня, а функциональную половину получают, разрезая функциональный фильтрующий стержень, содержащий дополнительные зерна.

Для получения такого функционального фильтрующего стержня можно было бы установить устройство, насыпающее добавку, над участком для обработки волокнистого материала и формирующим участком, и с его помощью равномерно насыпать добавку на фильтрующее полотно.

Однако в такой конструкции фильтрующее полотно ничем не поддерживается на своем пути от конца участка обработки волокнистого материала до формирующего участка. Из-за веса полотна фильтра и веса добавки, насыпаемой на фильтрующее полотно, изгибается вниз в своей центральной по ширине части и деформируется, принимая в поперечном сечении форму арки. Далее, при перемещении фильтрующее полотно совершает колебания в вертикальной плоскости.

Такая деформация и колебания полотна фильтра приводят к тому, что добавка, рассыпанная по полотну, смещается ко дну дугообразного полотна, в результате чего добавка оказывается неравномерно распределенной по фильтрующему полотну. Когда из полотна фильтра с неравномерно распределенной добавкой формируют функциональный фильтрующий стержень, этот функциональный фильтрующий стержень или сформированные из него функциональные половины фильтра сигарет обладают неравномерным распределением плотности добавки по сечению, поскольку добавка распределена по функциональной половине фильтра неравномерно.

В этом случае, если зернами добавки являются зернами активированного угля, эти зерна активированного угля не полностью открыты для основного потока дыма и не могут эффективно абсорбировать вещества, которые в нем содержатся. В результате абсорбирующая способность двойного фильтра сигареты уменьшается.

Когда функциональная половина фильтра формируется разрезанием функционального фильтрующего стержня, неравномерное распределение зерен добавки приводит к увеличению количества зерен, выпадающих со среза функционального фильтрующего стержня или функциональной половины фильтра. Далее, если зерна добавки концентрированно расположены рядом с идущим внахлест швом бумажного обертки фильтра, эти зерна легко попадают в шов и приводят к дефектам во время обертывания бумажным полотном. Дефекты при обертке бумажным полотном приводят к остановке машины для изготовления функционального фильтрующего стержня и к снижению производительности при изготовлении функциональных фильтрующих стержней.

Для улучшения характеристик функциональной половины сигаретного фильтра можно увеличить количество вводимых зерен добавки. Однако такое увеличение приводит к более частому возникновению описанных проблем, т.е. выпадению зерен добавки и дефектам при обертывании бумажным полотном.

Известны машины, подобные описанной выше. Известные машины содержат направляющую, расположенную между участком обработки волокнистого материала и формирующим участком для направления полотна волокнистого материала, когда оно собирается. Направляющая имеет форму корыта U-образного сечения или, например, проволочного туннеля.

Однако направляющие обоих типов неэффективны для предотвращения движения добавки по фильтрующему полотну.

Задача настоящего изобретения является создание машины для изготовления фильтрующего стержня, способной равномерно распределять гранулированную добавку по стержню фильтра путем добавления простого механизма.

Для решения поставленной задачи машина для изготовления фильтрующего стержня по настоящему изобретению содержит участок обработки волокнистого материала для формирования плоского полотна фильтра из волокнистого материала, при этом участок для обработки волокнистого материала содержит выходное отверстие, через которое подается сформированное фильтрующее полотно; формирующий участок для формирования полотна фильтра в стержнеобразный материал, при этом формирующий участок содержит воронкообразную направляющую, посредством которой фильтрующее полотно, подаваемое с участка обработки волокнистого материала, собирается в стержнеобразный материал; оберточный участок для обертывания стержнеобразного материала бумажным полотном для формирования непрерывного фильтрующего стержня, при этом оберточный участок имеет входное отверстие для приема стержнеобразного материала с формирующего участка; и насыпающий участок для равномерного насыпания гранулированной добавки по фильтрующему полотну, расположенный между участком обработки волокнистого материала и воронкообразной направляющей.

В настоящем изобретении насыпающий участок содержит ссылочную линию уровня, соединяющую выходное отверстие участка обработки волокнистого материала и входное отверстие оберточного участка, при этом положение насыпания добавки находится рядом с выходным отверстием участка обработки волокнистого материала, и на ссылочной линии уровня или выше ссылочной линии уровня расположена плоская пластинчатая направляющая полотна, которая проходит от положения, расположенного до положения насыпания, до воронкообразной направляющей так, что эта направляющая поддерживает всю нижнюю поверхность полотна фильтра и направляет фильтрующее полотно во время ее транспортировки.

В такой машине когда сформированная фильтрующее полотно подается от участка обработки волокнистого материала к воронкообразной направляющей формирующего участка, фильтрующее полотно поддерживается на направляющей и, тем самым, ее изгиб вниз предотвращается и полотно остается плоской. Таким образом, насыпающий участок может равномерно насыпать гранулированную добавку по фильтрующему полотну.

Затем, когда фильтрующее полотно проходит к воронкообразной направляющей, фильтрующее полотно постепенно собирается. Это собирание выполняется когда фильтрующее полотно поддерживается на направляющей. Фильтрующее полотно, следовательно, формирует большое количество относительно небольших продольных складок, проходящих регулярно и стабильно.

Далее, когда фильтрующее полотно транспортируется к воронкообразной направляющей, направляющая полотна подавляет вертикальные колебания полотна фильтра.

Продольные складки и подавление вертикальных колебаний препятствуют движению рассеянной гранулированной добавки по полотну, поэтому равномерное распределение гранулированной добавки сохраняется. Когда собранная фильтрующее полотно формируется в стержнеобразный материал при прохождении через воронкообразную направляющую, из этой полотна формируется стержнеобразный материал, поэтому фильтрующий стержень имеет равномерное распределение гранулированной добавки по его поперечному сечению.

Когда гранулированной добавкой являются зерна активированного угля, эти зерна активированного угля в функциональной половине, полученной из такого фильтрующего стержня, которая именуется угольной половиной, хорошо доступны для основного потока дыма сигареты с фильтром, поэтому зерна активированного угля могут эффективно поглощать вещества, содержащиеся в основном потоке дыма.

Поскольку зерна активированного угля равномерно распределены в угольной половине фильтра, в этой угольной половине можно дополнительно увеличить количество добавляемых зерен активированного угля. В этом случае получается угольная половина фильтра, имеющая высокие характеристики абсорбции.

Для получения угольных половин фильтра из стержня необходимо множество процессов отрезания этих половин. Когда гранулированная добавка в стержне фильтра распределена равномерно, количество выпадающих из среза гранул значительно сокращается при каждом резании.

Далее, когда стержнеобразный материал обертывается бумажным полотном, количество гранулированной добавки, зажатой между боковыми кромками бумажного полотна, уменьшается, поэтому процесс обертывания бумажного полотна вокруг стержнеобразного материала может проводиться стабильно. Таким образом, остановки машины, вызванные дефектами обертки, предотвращаются, и производительность изготовления стержней фильтра повышается.

Далее, сокращение случаев выпадения гранулированной добавки приводит к сокращению вероятности вредного влияния выпавших гранул добавки на формирование двойных фильтров и на изготовление сигарет с фильтром.

Желательно, чтобы ссылочная линия уровня проходила горизонтально, и направляющая полотна располагалась в пределах области между ссылочной линией уровня и линией верхнего предела, проходящей в 10 мм над опорной линией уровня.

Направляющая полотна, расположенная в этой области, не оказывает большого сопротивления фильтрующему полотну при ее движении и обеспечивает стабильную транспортировку полотна фильтра.

Другие преимущества настоящего изобретения будут очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи. Нижеследующее подробное описание не ограничивает объем настоящего изобретения.

Чертежи

Фиг.1 - схематичный вид варианта выполнения машины для изготовления фильтрующего стержня.

Фиг.2 - вид в перспективе направляющей полотна машины по фиг.1.

Фиг.3 - более подробный схематичный вид оберточного участка машины по фиг.1.

Фиг.4 - схема, поясняющая работу направляющей полотна по фиг.3 в сравнении со случаем, когда направляющая не используется.

Фиг.5 - график характеристик абсорбции двойного фильтра, зависящих от конструкции направляющей полотна.

Фиг.6 - схема, иллюстрирующая разные варианты расположения направляющей полотна.

Фиг.7 - график, иллюстрирующий характеристики абсорбции двойного фильтра, полученного на машине по настоящему изобретению, и других фильтров, приведенных для сравнения.

Как показано на фиг.1, основными участками машины для изготовления стержней фильтра являются участок 10 обработки волокнистого материала, участок 12 насыпания добавки, формирующий участок 14 и оберточный участок 16.

Участок 10 обработки волокнистого материала содержит кипу 18, содержащую, например, волокнистый материал ацетата целлюлозы или волокнистый материал Т. От кипы 18 проходит путь 20 подачи волокнистого материала. На пути 20 расположены (в направлении от кипы 18) первичное устройство 22 формирования полотна, направляющий валок 24, пара натяжных валков 26, пара обжимных валков 28, вторичное устройство формирования полотна и пара подающих валков 32, в указанном порядке. Подающие валки 32 расположены на выходном конце пути 20.

Когда волокнистый материал Т проходит через первичное устройство формирования полотна 22 это устройство 22 направляет на волокнистый материал струю воздуха в направлении от кипы 18. Сжатый воздух распушает волокна и в умеренной степени растягивает изгибы волокон.

Когда волокнистый материал Т доходит до направляющего валка 24, направляющий валок 24 направляет волокнистый материал Т на пару натяжных валков 26 и волокнистый материал Т проходит между ними. Когда волокнистый материал Т проходит между парой натяжных валков 26, эти валки сжимают распушенный волокнистый материал Т и вместе с парой обжимных валков 28 прилагают к нему заранее определенное растягивающее усилие и тем самым еще более растягивают изгибы волокнистого материала Т.

Затем, когда пучки волокнистого материала проходят через вторичное устройство 30 формирования полотна, которое направляет на пучки сжатый воздух, сжатый воздух разрыхляет пучки. В результате, пучки распределяются по ширине пути 20 и образуют плоское фильтрующее полотно WF. Затем полотно WF фильтра проходит между парой подающих валков 32 и подается на насыпающий участок 12.

Насыпающий участок 12 имеет путь транспортировки. Путь транспортировки проходит от подающих валков 32 до воронкообразной направляющей 34 формирующего участка 14. Плоская пластинчатая направляющая 36 образует путь транспортировки и имеет длину 30-50 см. Верхняя поверхность направляющей 36 имеет достаточную площадь, чтобы нести всю нижнюю поверхность полотна WF фильтра от подающих валков 32 до воронкообразной направляющей 34 и направлять полотно WF во время ее транспортировки.

Более конкретно, на фиг.1 позицией LВ (штрихпунктирная линия) обозначена горизонтальная ссылочная линия уровня, соединяющая выходное положение РO подающих валков 32 и входное положение РI оберточного участка 16. Ссылочная линия LВ уровня проходит через центральную часть круглого входного отверстия 38 воронкообразной направляющей 34 и через нижнюю кромку круглого отверстия 40 воронкообразной направляющей 34.

Направляющая 36 полотна расположена на ссылочной линии LВ уровня или немного выше ссылочной линии LВ уровня. Более конкретно, если смотреть в вертикальном направлении, направляющая 36 полотна расположена в области между ссылочной линией LВ уровня и линией верхнего предела, проходящей на 10 мм выше ссылочной линии LВ уровня.

В этом случае, если между направляющей 36 полотна и полотном WF отсутствует зазор, направляющая 36 может проходить параллельно ссылочной линии LВ уровня или под углом к ней. Следует отметить, что поперечное сечение направляющей 36 полотна параллельно горизонтальной плоскости в любой точке на пути транспортировки.

Для того чтобы разместить направляющую 36 полотна так, как указано выше, ее передний конец 36U и ее задний конец 36D установлены в регулировочном кронштейне. Уровень или высота переднего конца 36U и заднего конца 36D можно регулировать независимо друг от друга.

Когда полотно WF фильтра транспортируется от подающих валков 32 к воронкообразной направляющей 34, направляющая 36 просто поддерживает полотно WF снизу. Следует отметить, что направляющая 36 выталкивает полотно WF вверх лишь незначительно и не оказывает большого сопротивления (нагрузки) на полотно WF во время ее движения.

Как ясно из фиг.1, передний конец 36U направляющей 36 расположен на заранее определенном расстоянии от пары подающих валков 32, а задний конец 36D направляющей 36 полотна расположен рядом с входным отверстием 38 воронкообразной направляющей 34.

Перед передним концом 36U направляющей 36 полотна расположено устройство 42 для равномерного насыпания по фильтрующему полотну WF гранулированной добавки, например, зерен РС активированного угля. Насыпающее устройство 42 содержит бункер 44 для хранения зерен РС активированного угля. Бункер 44 в нижней части имеет выходное отверстие 46. Выходное отверстие 46 выполнено в форме щели, открытой вниз и проходящей по ширине полотна WF фильтра. Длина выходного отверстия 46 равна или немного меньше, чем ширина полотна WF фильтра, сформированной на описанном выше участке 10 обработки волокнистого материала.

Непосредственно под выходным отверстием 46 бункера 44 расположен насыпающий валок 48. Насыпающий ролик 48 может вращаться в направлении, показанном стрелкой на фиг.1. Ось насыпающего валка 48 проходит вдоль длины выходного отверстия 46 и насыпающий валок 48 может принимать зерна РС активированного угля, выходящие из выходного отверстия 46, на свою образующую цилиндрическую поверхность. Более конкретно, осевая длина насыпающего валка 48 больше, чем длина выходного отверстия 46 и ширина полотна WF фильтра. Когда насыпающий валок 48 не вращается, а находится в остановленном состоянии, он тем самым препятствует выходу зерен РС активированного угля из выходного отверстия 46.

Однако между образующей цилиндрической поверхностью насыпающего валка 48 и выходным отверстием 46 сохраняется небольшой зазор, который позволяет зернам РС активированного угля проходить через него. Зазор имеет одинаковый размер по всей осевой длине насыпающего валка 48. Таким образом, когда насыпающий валок 48 вращается, зерна РС активированного угля спадают с насыпающего валка 48 на полотно WF и равномерно распределяются по этому полотну.

Положение, в котором спадают зерна РС и которое далее именуется положением Q насыпания, находится немного за передним концом 36U направляющей 36 в направлении движения полотна. Расстояние между насыпающим валком 48 и полотном WF невелико, а расстояние, на которое падают зерна РС, приблизительно равно радиусу насыпающего валка 48. Следовательно, зерна РС активированного угля не отскакивают от полотна WF фильтра, за счет чего сохраняется их равномерное распределение.

Полотно WF фильтра с зернами РС активированного угля транспортируется к воронкообразной направляющей 34, направляясь направляющей 36 полотна, и затем проходит через воронкообразную направляющую 34. При прохождении через воронкообразную направляющую 34 полотно WF собирается и принимает стержнеобразную форму, т.е. формируется в стержнеобразный материал WR. Таким образом, как показано штрихпунктирными линиями с двумя точками на фиг.2, по мере того как полотно WF транспортируется от подающих валков 32 к воронкообразной направляющей 34, ширина полотна WF фильтра постепенно уменьшается.

В этом варианте, как ясно из фиг.2, также и ширина направляющей 36 полотна также постепенно уменьшается в направлении от подающих валков 32 к воронкообразной направляющей 34 в соответствии с уменьшением ширины полотна WF фильтра. Таким образом, направляющая 36 полотна имеет трапециевидную форму, сходящуюся к воронкообразной направляющей 34. Следует отметить, что ширина направляющей 36 больше, чем ширина полотна WF фильтра в любом положении на пути транспортировки, так, что направляющая может гарантированно поддерживать и направлять фильтрующее полотно WF.

Направляющая 36 полотна не обязательно должна иметь трапециевидную форму. Она может быть прямоугольной. В этом случае ширина направляющей 36 постоянна на всем пути транспортировки.

Воронкообразная направляющая 34 подает стержнеобразный материал WR на оберточный участок 16. На фиг.3 показаны детали оберточного участка 16.

Оберточный участок 16 будет описан кратко, поскольку он аналогичен структуре известного оберточного участка для изготовления сигаретных стержней.

Оберточный участок 16 имеет бесконечную отделочную ленту 50. Отделочная лента 50 движется на горизонтальном формирующем основании (не показано) в направлении транспортировки стержнеобразного материала WR.

В положении PI входа в оберточный участок 16 на отделочную ленту подается бумажное полотно WP. Бумажное полотно WP подается с рулона на отделочную ленту 50 через резервуар и распылитель 52. Распылитель 52 наносит адгезив, именуемый полосовым клеем, по центру ширины бумажного полотна WP. На фиг.3 рулон бумаги и резервуар не показаны.

В положении PI входа стержнеобразный материал WR и бумажное полотно WP склеиваются друг с другом этим полосовым клеем.

Затем, стержнеобразный материал WR и бумажное полотно WP переходят на формирующее основание с отделочной лентой 50 и проходят через язычок 54, обертывающий формирователь 56, нагреватель 58 и холодильник 60 в указанном порядке.

Язычок 54 взаимодействует с формирующим основанием для дополнительного сжимания стержнеобразного материала WRчерез отделочную ленту 50 и бумажное полотно WP. На этом шаге стержнеобразный материал WR формируется так, чтобы принять круглое сечение, тогда как бумажное полотно WP и отделочная лента изогнуты до U-образного сечения. В это время нижняя половина стержнеобразного материала WR покрыта бумажным полотном WP.

Затем, когда стержнеобразный материал WR проходит через оберточный формирователь 56, одна из двух боковых кромок бумажного полотна WP, которая далее будет именоваться первой кромкой, укладывается на одну сторону верхней половины стержнеобразного материала WR с помощью отделочной ленты 40. В то же время распылитель клея (не показан) в оберточном формирователе 56 наносит шовный клей на другую кромку бумажного полотна WP, которая будет далее именоваться второй кромкой. Затем вторая кромка бумажного полотна WP таким же способом укладывается на стержнеобразный материал WR с помощью отделочной ленты так, чтобы вторая кромка располагалась внахлест с первой кромкой, и шовный клей размещался между ними. В это время две кромки бумажного полотна WP склеиваются друг с другом шовным клеем и стержнеобразный материал WR становится полностью обернутым бумажным полотном WP, образуя непрерывный стержень RS угольного фильтра.

Когда непрерывный стержень RS проходит через нагреватель 58 и холодильник 60, шовный клей высыхает и охлаждается.

В этом варианте оберточный участок 16 имеет вращающийся нож 62, расположенный после формирующего основания или отделочной ленты 50. Вращающийся нож 62 разрезает непрерывный стержень RS угольного фильтра на отдельные стержни FR угольного фильтра.

Далее будет описана работа направляющей 36 полотна со ссылками на фиг.4.

На фиг.4 слева пошагово показан процесс транспортировки полотна WF фильтра, которая направляется направляющей 36. Справа пошагово показан процесс транспортировки полотна WF' фильтра без направляющей 36. На фиг.4 позиции А, В и С относятся к тем положениям на пути транспортировки полотен WF и WF', которые обозначены позициями А, В и С на фиг.1, соответственно.

Положение А

Когда зерна РС активированного угля насыпаются на полотно WF устройством 43, полотно WF фильтра в последовательности, показанной слева, поддерживается направляющей 36. Следовательно, полотно WF фильтра не изгибается вниз под действием собственного веса и веса зерен РС, и полотно WF остается плоской.

В то же время, поскольку в последовательности, показанной справа, полотно WF' движется свободно, она прогибается вниз под действием собственного веса и веса зерен РС.

Положение В

Полотно WF постепенно собирается при движении к воронкообразной направляющей 34. В это время полотно в последовательности, показанной слева, поддерживается направляющей 36. Направляющая 36 полотна также гасит вертикальные колебания полотна WF фильтра, возникающие при ее движении.

Таким образом, с помощью направляющей 38 полотно WF фильтра стабильно собирается по ширине, образуя большое количество относительно небольших продольных складок Y этой полотна WF. Эти продольные складки Y препятствуют движению зерен РС, расположенных на полотне WF, в направлении ширины полотна WF. В результате, несмотря на формирование продольных складок Y, равномерное распределение зерен РС по ширине полотна WF сохраняется.

В то же время, полотно WF' правой последовательности существенно прогибается вниз, когда полотно WF' собирается при движении в направлении к воронкообразной направляющей 34. Далее, полотно WF' совершает вертикальные колебания с большой амплитудой. Таким образом, зерна РС активированного угля на полотне WF' сдвигаются к дну изогнутой полотна WF'. В результате на некоторых участках зерна РС распределены по ширине полотна WF' с большой плотностью, а на других - с низкой. Таким образом, равномерность распределения зерен РС утрачивается.

Положение С

Когда полотно WF фильтра в левой последовательности входит в воронкообразную направляющую 34, продольные складки Y складываются в диаметральных направлениях воронкообразной направляющей 34. Следовательно, зерна РС активированного угля по большей части удерживаются между продольными складками Y, и их смещение полностью исключено.

Наоборот, полотно WF' в процессе, показанном справа, быстро собирается непосредственно перед входом в продольную направляющую 34. По сравнению с продольными складками Y, множество крупных продольных складок Z формируется неравномерно, и фильтрующее полотно разделено на участки с высокой плотностью зерен РС и участки с низкой плотностью зерен РС в этих продольных складках Z.

В результате, стержнеобразный материал и полученные из него стержни FR фильтра, изготовленные из полотна WF, имеют равномерное распределение зерен РС активированного угля в поперечном сечении. В то же время, стержень угольного фильтра, изготовленный из полотна WF', имеет неравномерное распределение зерен РС в поперечном сечении.

Следует отметить, что на фиг.4 продольные складки Y и Z показаны в гиперболизированном виде для более понятной иллюстрации функций направляющей 36 полотна.

Поскольку зерна РС активированного угля в стержне FR угольного фильтра распределены равномерно, как указано выше, то и в половинах угольного фильтра сигареты, изготовленных из стержней FR фильтра зерна РС распределены равномерно.

Когда сигарета с двойным фильтром, содержащим угольную половину, выкуривается, зерна РС в угольной половине фильтра хорошо доступны основному потоку дыма сигареты. Таким образом, угольная половина фильтра улучшает абсорбционные характеристики двойного фильтра сигареты.

Для получения стержня FR угольного фильтра и затем угольной половины фильтра сигареты осуществляют многошаговое разрезание. На любом из этих шагов срез, полученный разрезанием, имеет равномерное распределение зерен РС активированного угля. В результате, количество зерен РС, выпадающих со среза, существенно сокращается, и вероятность того, что выпавшие зерна РС активированного угля станут помехой на последующих технологических операциях, невелика.

Далее, когда зерна РС распределены равномерно, не происходит захвата зерен РС активированного угля между кромками бумажного полотна WP, когда стержнеобразный материал обертывается бумажным полотном WP. Таким образом, бумажное полотно WP может стабильно обертываться вокруг стержнеобразного материала, и предотвращаются дефекты обертки на бумажном полотне WP. В результате сокращаются простои машины, вызванные дефектами обертки, и повышается производительность изготовления стержней FR угольных фильтров.

На фиг.5 показано отношение между количеством зерен РС, добавленных к двойному фильтру (угольной половине фильтра) сигареты, и проницаемостью вещества, содержащегося в основном потоке дыма, проходящего через двойной фильтр сигареты, например, бензола (другими словами, характеристики поглощения бензола зерен РС). Данные измерений, приведенные на фиг.5, были получены следующим образом: изготавливалось определенное количество сигарет с разными типами двойных фильтров с разным количеством зерен РС, и сигареты с обычными фильтрами. Во всех изготовленных сигаретах фильтры имели одинаковую длину.

Каждая сигарета выкуривалась в соответствии с тестовой процедурой, формализованной в ISO (Международная организация по стандартизации), и с помощью Cambridge filter (товарный знак) собирался основной поток дыма, прошедший через фильтр сигареты. Собранный основной поток дыма поступал в газоанализатор для исследования методом хроматографии, и измерялось количество бензола в основном потоке дыма.

На фиг.5 показано отношение количества бензола, содержащегося в основном потоке дыма, полученного от сигареты с двойным фильтром к количество бензола, содержащегося в основном потоке дыма сигареты с обычным фильтром, а именно отношение проницаемости для бензола первого типа сигарет к проницаемостью для бензола второго типа сигарет.

Сигареты, обозначенные на фиг.5 символами □, ×, △ и

Для сигарет с фильтром, представленных символом □, стержень FR угольного фильтра был изготовлен на машине, в которой направляющая 36 полотна располагалась на ссылочной линии LB уровня, как показано на фиг.6. Для сигарет, представленных символом ×, стержень FR угольного фильтра был изготовлен на машине, в которой направляющая 36 полотна была поднята на 5 мм от ссылочной линии LB уровня и проходила параллельно этой линии LB. Для сигарет с фильтром, представленных символом, стержень FR угольного фильтра был изготовлен на машине, в которой задний конец направляющей 36 полотна был поднят еще на 5 мм относительно положения для сигарет с фильтром, обозначенных символом ×. В этом случае угол наклона направляющей 36 определяется ее длиной и подъемом заднего конца. Для сигарет, представленных символом

Как ясно из фиг.5, в сигаретах с фильтром, представленных символами □, × и △, по мере увеличения количества зерен РС активированного угла одновременно уменьшается проницаемость для бензола. В то же время, сигареты с фильтром, представленные символом

Это говорит о том, что в случае сигарет с фильтром, представленных символом

Данные исследования также показывают, что в случае сигарет с фильтром, представленных символами □, × и △, между направляющей 36 и полотном WF фильтра пространства не образуется, поэтому указанная выше проблема не возникает.

Что касается расположения направляющей 36 полотна, важно обеспечить, чтобы между полотном WF фильтра и направляющей 36 не образовывалось пространства, начиная от положения Q, в котором зерна РС активированного угля насыпаются и до входа 38 воронкообразной направляющей 34.

Далее, в случае сигарет с фильтром, представленных символом

Хотя форма, расположение и позиция воронкообразной направляющей 34 меняются в зависимости от типа волокнистого материала Т и т.п., ссылочная линия LB уровня, проходящая от подающий валков 32 до входного положения PI оберточного участка 16 является фиксированной. Как уже упоминалось, таким образом желательно определять положение направляющей 36 на основании ссылочной линии LB.

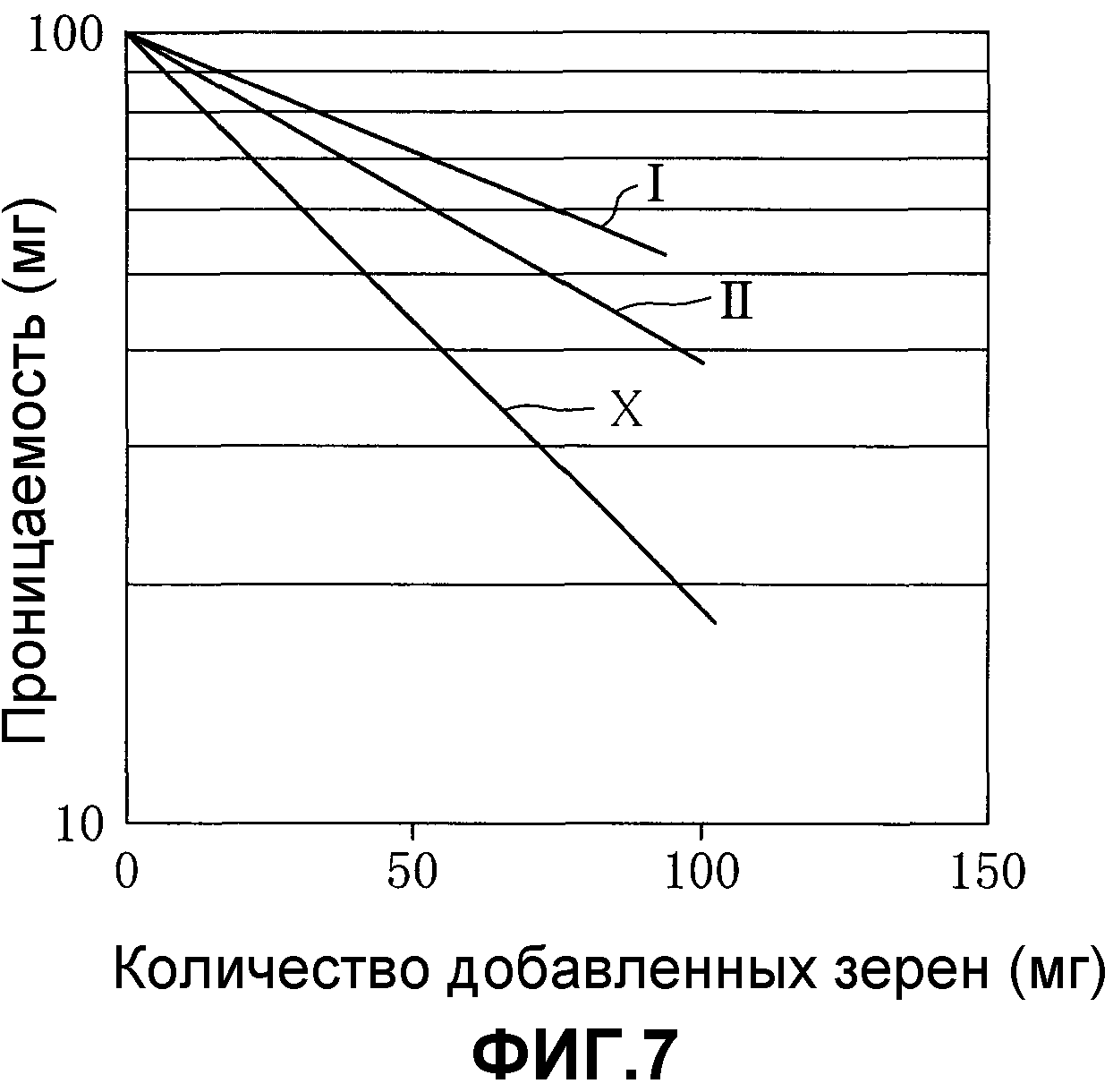

На фиг.7 показано отношение между количеством добавленных зерен РС активированного угля и проницаемостью для бензола, аналогично фиг.5.

На фиг.7 сигарета с фильтром, обозначенная знаком I, имеет угольную половину фильтра, полученную из фильтрующего стержня, изготовленного на машине, не оснащенной направляющей полотна WF. Сигарета с фильтром, обозначенная знаком II, имеет угольную половину фильтра, полученную из фильтрующего стержня, изготовленного на машине с направляющей полотна WF, выполненной в форме проволочного туннеля.

Как следует из фиг.7, двойной фильтр сигареты по настоящему изобретению, обозначенной символом Х (см. фиг.5), имеет меньшую проницаемость для бензола или, другими словами, лучшие характеристики абсорбции бензола по сравнению с двойными фильтрами сигарет, обозначенных позициями I и II.

На фиг.6 направляющие 36, обозначенные позициями × и △, имеют передний конец, расположенный на 10 мм выше ссылочной линии LB уровня. Однако, передние концы этих направляющих 36 могут размещаться и на ссылочной линии LB уровня.

Машина по настоящему изобретению пригодна для изготовления фильтрующего стержня, содержащего, помимо зерен РС активированного угля, различные гранулированные добавки, такие как силикагель и ароматизирующие материалы.

Реферат

Изобретение относится к производству фильтрующего стержня для сигарет. Машина для изготовления фильтрующего стержня содержит участок обработки волокнистого материала для формирования фильтрующего полотна из волокнистого материала, насыпающее устройство для равномерного насыпания зерен активированного угля на фильтрующее полотно, подаваемую с участка обработки волокнистого материала к воронкообразной направляющей воронкообразную направляющую, формирующую фильтрующее полотно в стержнеобразный материал, направляющую полотна, расположенную между участком обработки волокнистого материала и воронкообразной направляющей для поддержки нижней поверхности полотна и направления полотна фильтра во время ее движения, и оберточный участок для обертывания стержнеобразного материала, подаваемого из воронкообразной направляющей на бумажное полотно. Машина обеспечивает изготовление фильтрующего стержня с равномерно распределенной гранулированной добавкой. 7 з.п. ф-лы, 7 ил.

Комментарии