Способ образования отвода в стенке изделия и устройство для его осуществления - RU2004368C1

Код документа: RU2004368C1

Чертежи

Описание

Изобретение относится к обработке металлов давлением, в частности к методам образования отводов в стенках изделий. В некоторых случаях необходимо выполнять отводы в стенках изделий большой толщины . Примером могут служить звенья барабанов оболочки ядерных реакторов, к которым должны подсоединяться трубопроводы.

Современная технология формирования отводов указанного выше типа, базирующаяся на принципе прошивки, полностью не дает удовлетворительных результатов. В этих способах внутренний радиус сопряжения отвода будет тем больше, чем больше должен быть получаемый отвод 1.

Целью изобретения является эффективный и экономичный способ получения отводов , относительно тонких по сравнению со стенкой звена барабана, причем толщина этих отводов обычно меньше или равна половине толщины стенки, с сохранением геометрии проточки в барабане, что позволяет максимально возможно усилить соответствующее сечение звена барабана.

Предметом изобретения является способ указанного выше типа, включающий утонение участка стенки с внутренней стороны изделия, прошивку отверстия, образование борта вокруг отверстия путем выдавливания металла утоненного участка стенки в матрицу, отличающийся тем, что утонение стенки осуществляют после прошивки отверстия, а выдавливание металла ведут методом ротационной обработки при помощи одного или нескольких роликов с профилированной рабочей поверхностью, вращающихся вокруг оси отверстия и перемещающихся поступательно относительно последней, при этом угол, который образует рабочая поверхность ролика с осью отверстия , уменьшают по меньшей мере на части хода поступательного перемещения роликов .

Указанное выше уменьшение угла получают за счет уменьшения угла, который образует ось ролика с осью отверстия.

Предметом изобретения является также установка, предназначенная для осуще- ствления этого способа. Установка отличается тем, что она имеет держатель ролика со средствами перемещения вдоль его оси, по меньшей мере один вращающийся на оси ролик, который эксцентрично закреплен на держателе, средства для приведения ролика в орбитальное движение вокруг оси держателя, средства для изменения наклона ролика по отношению к оси держателя. В частности, ролик может иметь бочкообразную форму или как вариант коническую форму.

В качестве опоры вертикально установленного барабана в установке могут быть использованы смонтированные по окружности опорные ролики, оси которых

ориентированы в направлении радиусов упомянутой окружности. Применение опорных роликов обеспечивает поворот звена барабана из положения предварительного нагрева в положение для обработки без использования мостового крана.

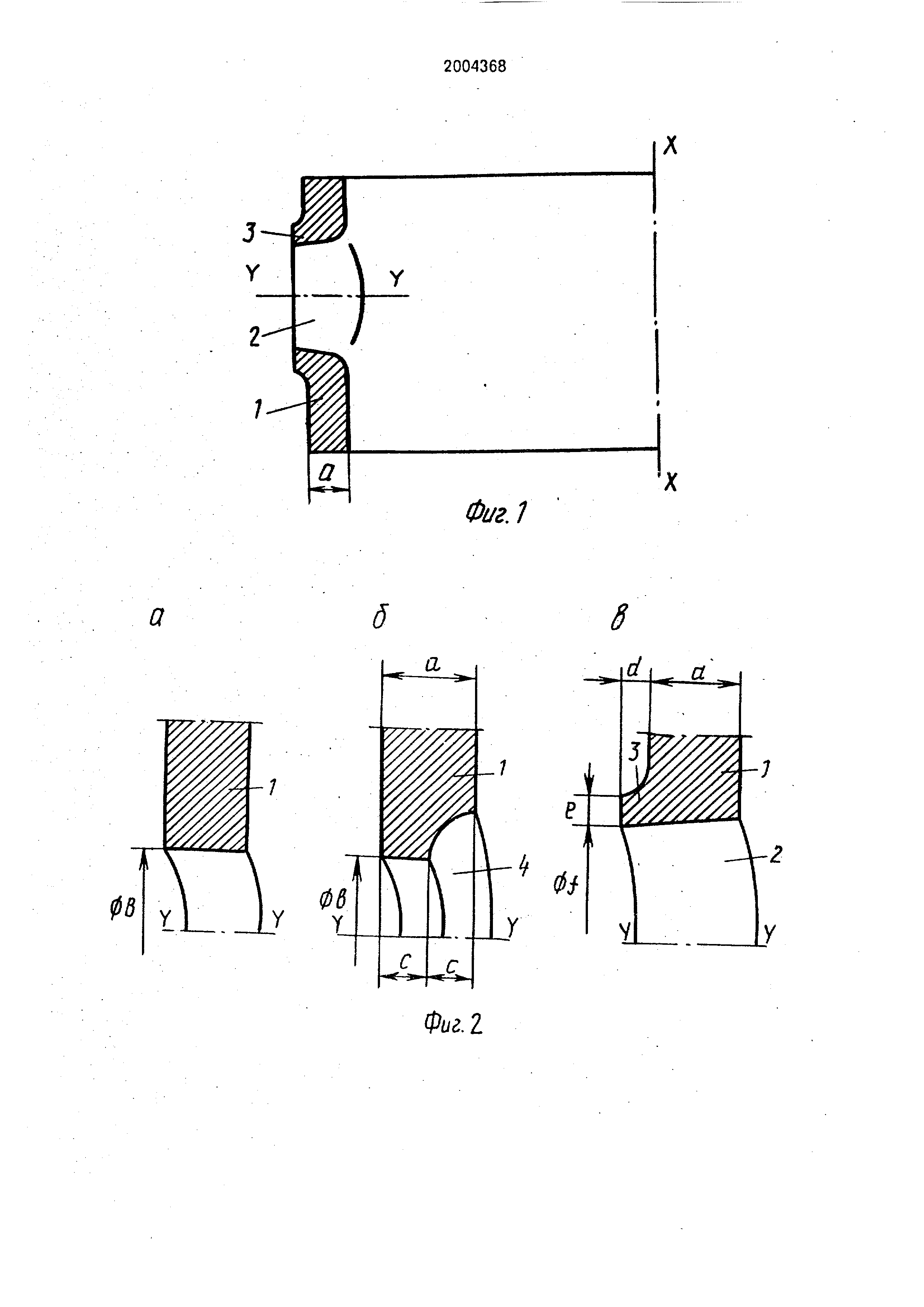

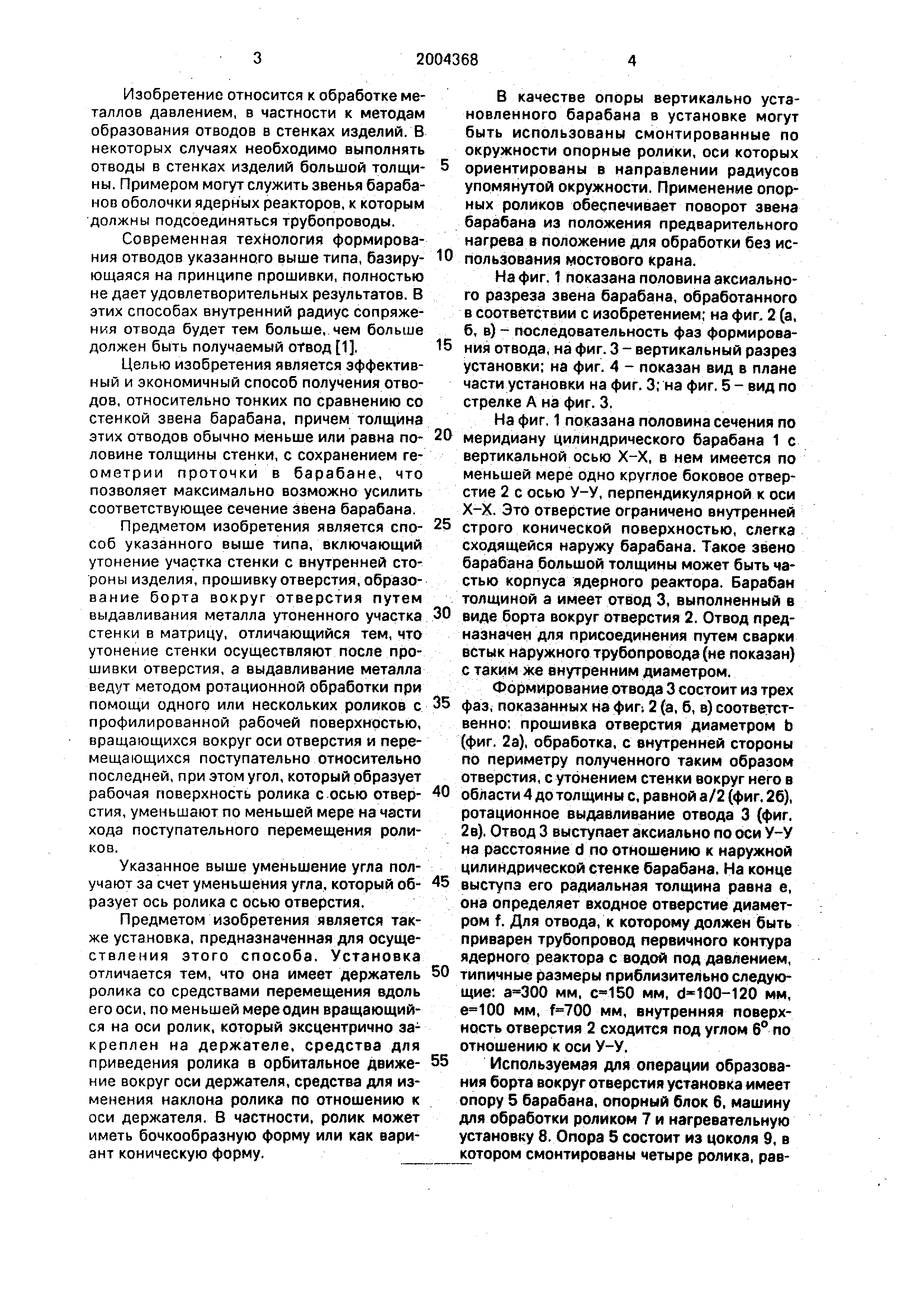

На фиг. 1 показана половина аксиального разреза звена барабана, обработанного в соответствии с изобретением; на фиг 2 (а, б, в) - последовательность фаз формирования отвода, на фиг. 3 - вертикальный разрез установки; на фиг. А - показан вид в плане части установки на фиг. 3; на фиг. 5 - вид по стрелке А на фиг. 3.

На фиг. 1 показана половина сечения по

меридиану цилиндрического барабана 1 с вертикальной осью Х-Х, в нем имеется по меньшей мере одно круглое боковое отверстие 2 с осью У-У, перпендикулярной к оси Х-Х. Это отверстие ограничено внутренней

строго конической поверхностью, слегка сходящейся наружу барабана. Такое звено барабана большой толщины может быть частью корпуса ядерного реактора. Барабан толщиной а имеет отвод 3, выполненный в

виде борта вокруг отверстия 2. Отвод предназначен для присоединения путем сварки встык наружного трубопровода (не показан) с таким же внутренним диаметром.

Формирование отвода 3 состоит из трех

фаз, показанных на фип 2 (а, б, в) соответственно: прошивка отверстия диаметром b (фиг. 2а), обработка, с внутренней стороны по периметру полученного таким образом отверстия, с утонением стенки вокруг него в

области 4 до толщины с, равной а/2 (фиг. 26), ротационное выдавливание отвода 3 (фиг. 2 в). Отвод 3 выступает аксиально по оси У-У на расстояние d по отношению к наружной цилиндрической стенке барабана. На конце

выступа его радиальная толщина равна е, она определяет входное отверстие диаметром f. Для отвода, к которому должен быть приварен трубопровод первичного контура ядерного реактора с водой под давлением,

типичные размеры приблизительно следующие: мм, с-150 мм, d tOO-120 мм, мм, мм, внутренняя поверхность отверстия 2 сходится под углом 6° по отношению к оси У-У.

Используемая для операции образования борта вокруг отверстия установка имеет опору 5 барабана, опорный блок 6, машину для обработки роликом 7 и нагревательную установку 8. Опора 5 состоит из цоколя 9, в

кртором смонтированы четыре ролика, равномерно расположенные по окружности С, диаметр которой соответствует диаметру барабана. Ролики ориентированы в направлении радиусов упомянутой окружности. Верхняя образующая роликов 10 располагается немного выше уровня цоколя 9. Блок 6 закреплен на цоколе 9 снаружи окружности С, между двумя роликами 10. В нем имеется цилиндрическая проточка 11, коаксиальная окружности С (фиг. 4), в которую заходит сектор барабана 1, когда барабан устанавливается на ролики 10. В этой проточке имеется цилиндрическая полость 12 (фиг. 3), ось которой совпадает с осью У-У в ходе операции . На входе этой полости 12 имеется опорная матрицы 13, профиль которой соответствует наружному профилю получаемого выступа. Машина для обработки роликами 7 целиком располагается внутри окружности С. Она имеет станину 14с двумя вертикальными стойками 15, в круглых соосных отверстиях которых установлен с возможностью вращения и поступательного перемещения корпус цилиндрического домкрата 16, ось домкрата 2-2 совпадает с осью полости 12. Закрепленный на станине электродвигатель 17 приводит во вращение через шестерню 18 толкающий винт 19, параллельный оси Х-Х, он направляется станиной 14, Этот винт при помощи концевой лапы 20 действует на вертикальную пластину 21. которая перпендикулярна к оси 2-2, перемещается вдоль последней и свободно охватывает корпус домкрата 16. Как вариант система винт-гайка может быть заменена гидравлическим или пневматическим домкратом двойного действия.Пластина 21 является опорой второго электродвигателя 22 и она опирается на наружную часть, т.е. на блок 6, через фланец 23, оставляющий одно целое с корпусом 16, через шариковый подшипник 24. На двигателе 22 имеется выходная шестерня 25, которая зацепляется с шестерней 26, составляющей одно целое с корпусом 16. Естественно, могут быть предусмотрены другие равномерно распределенные вокруг оси комплекты: двигатель 17 - шестерня 18 - винт 19.

В корпусе 16 гидравлического или пневматического домкрата двойного действия перемещается поршень 27. Корпус снабжен снаружи цилиндрическим держателем роликов 28, который состоит из трех лонжеронов 29, параллельных оси 2-2 (фиг. 5), их наружные концы соединены коронным колесом 30 (фиг. 3, 4).

Между лонжеронами 29 (фиг. 5), ради- ально выступая по отношению к ним, вставлены три ролика 31 с бочкообразным профилем. Оси 32 роликов сходятся по направлению наружу и располагаются в плоскостях , проходящих через ось 2-2, наружный конец каждой оси шарнирно закреплен на коронном колесе 30, а внутренний конец - 5 на наружном конце шатуна 33. Внутренний конец каждого шатуна шарнирно закреплен на подвижной пластине 34, которая закреплена на штоке поршня 27.

Таким образом, в машине 7 три ролика 0 31 могут осуществлять следующие движения:

двигатель 17 обеспечивает возвратно- поступательное перемещение комплекта вдоль оси 2-2 (стрелка F1 на фиг. 3). Воз5 вратное движение корпуса 16 и держателя

роликов осуществляется за счет действия

лапы 20 на второй фланец 35 на корпусе 16;

двигатель 22 обеспечивает вращение

комплекта,т.е. орбитальное движение трех

0 роликов вокруг оси 2-2, в направлении стрелки F2 (на фиг. 5). Когда ролики упираются в звено барабана, это движение вызывает вращение каждого ролика вокруг его собственной оси 32 (стрелки F3 на фиг. 5);

5 перемещение штока 27 домкрата обеспечивает изменение угла наклона (фиг. 3) осей 32 роликов к оси 2-2 держателя роликов .

Нагреватель 8 (фиг, 4) выполнен по0 движным и имеет элемент 36 с выпуклым внутренним контуром, а также элемент 37 с вогнутым внутренним контуром. Нагреватель может быть электрическим или газовым .

5 Работа установки осуществляется следующим образом.

Корпус 16 находится в исходном положении (справа на фиг. 3 и 4), поршень 27 находится в вытянутом положении (т.е. угол

0 X максимальный), нагреватель 8 убран, звено барабана устанавливают на четыре ролика 10 (ось барабана вертикальна). Предполагаем, что в звене барабана имеется два отверстия 2 (фиг. 4) с утонениями 4.

5 Нагреватель 8 устанавливают напротив одного из двух отверстий, осуществляют предварительный нагрев зоны обработки до 500°С, затем нагревают до температуры выдавливания отвода 3 (950-1200°С). Далее

0 нагреватель 8 отводит, и звено барабана поворачивают вокруг его оси на роликах 10 до тех пор, пока ось У-У отверстия 2, расположенного в нагретой зоне, не совпадает с осью 2-2 матрицы 13 и корпуса 16. Первую

5 фазу выдавливания отвода проводят, создавая усилие порядка 100-ШОО т в направлении оси 2-2, при помощи двигателя 17, и одновременно вращая корпус 16 и держатель роликов 28 вокруг их оси при помощи двигателя 22.

В начале процесса, как указано выше, поршень 27 выдвинут (угол X - максимальный ). По мере отвода этот угол уменьшается за счет постепенного отхода поршня таким образом, чтобы каждый ролик постоянно действовал на формируемый отвод под наименьшим возможным углом. Следует отметить , что этот угол действия является одновременно функцией угла наклона X и угла, который образует с осью 32 касатель- мая к наружной поверхности ролика в точке касания, этот угол также меняется в ходе продвижения держателя ролика вследствие бочкообразной формы роликов.

Производят несколько последователь- ных шагов обработки; когда температура нагретой зоны в ходе обработки понижается , звено барабана поворачивают, устанавливают на место нагреватель 8 и снова производят нагрев.

Этот способ позволяет получить отвод 3, обеспечивая непрерывность волокон металла барабана. Кроме того, присоединение сваркой трубопровода к барабану является на выступе 3, что предпочтительно с точки зрения напряжений, возникающих в барабане .

Следует отметить, что в ходе последней фазы формирования нагреватель 8 может быть установлен напротив другого обрабатываемого отверстия 2, как это показано на фиг. 4, за счет этого уменьшается общее время изготовления звена барабана.

Ролик 31 может быть заменен роликом другой формы, в частности, конусной со схождением наружу. В этом случае угол касания роликов на отводе не зависит от угла наклона X осей роликов.

(56) Заявка Франции № 1198440, кл. В 21 С 37/29, 1959,

Авторское свидетельство СССР № 620302, кл. В 21 С 37/29,1978.

Реферат

Использование: относится к обработке металлов давлением. Сущность изобретения: в толстостенном изделии формируют отвод вокруг отверстия методом ротационного выдавливания Угол, который образует рабочая поверхность ролика с осью отверстия, уменьшают по мере продвижения держателя роликов. 2с и 4зпф-лы,5ил.

Формула

Комментарии