Теплообменная труба и способ ее изготовления - RU2561802C1

Код документа: RU2561802C1

Чертежи

Описание

Область техники

Заявляемое изобретение относится к теплообменной трубе и к способу ее изготовления, при этом теплообмен осуществляется между потоком текучей среды, проходящим внутри трубы, и текучей средой, контактирующей с этой трубой снаружи. В частности, происходит активизация текучей среды внутри трубы, благодаря чему увеличивается объем ее взаимодействия и повышается эффективность теплообмена. В дополнение к этому упрощено изготовление теплообменной трубы при улучшении характеристик сцепления и уплотнения между поверхностями внешней трубы и помещаемого внутрь внешней трубы объекта.

Известный уровень техники

Теплообменные трубы применяют в различных устройствах охлаждения/нагрева, таких как бойлеры, тепловые насосы и кондиционеры. Теплообменную трубу используют для подачи теплого и холодного воздуха, горячей или теплой воды за счет взаимной теплоотдачи между текучей средой, проходящей внутри трубы, и текучей средой, контактирующей с этой трубой снаружи.

Текучая среда, движущаяся внутри трубы, является газообразной типа отработанных газов высокой температуры, а внешняя текучая среда относительно трубы - жидкостной, например, прямоточной водой. Обобщенно, теплота высокотемпературного отработанного газа в процессе его движения внутри теплообменного трубопровода передается потоку воды, при этом рабочая текучая среда внутри и снаружи трубы не обязательно ограничивается спецификацией каких-либо жидкостей или газа.

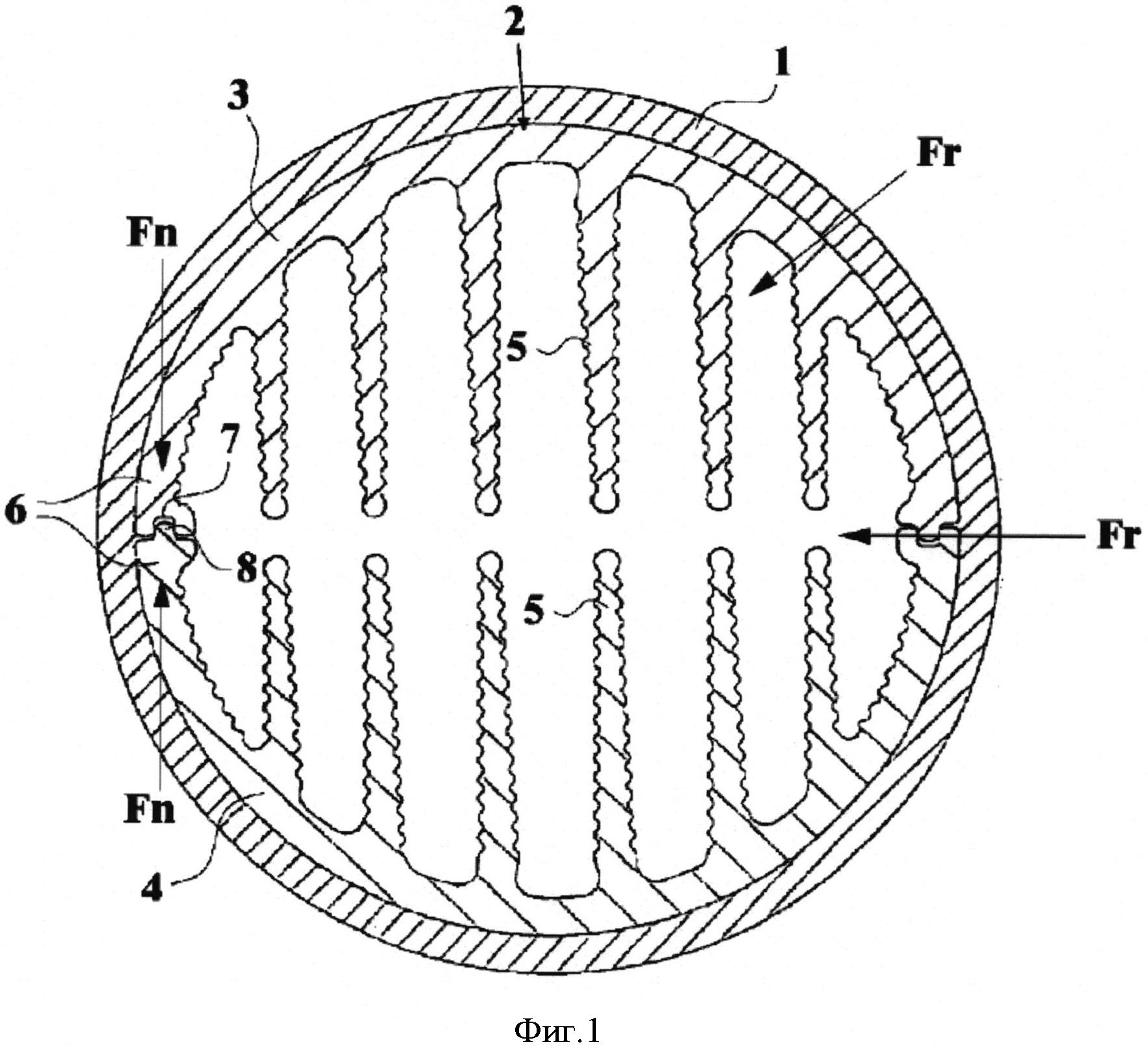

На фиг.1 показана теплообменная труба для отопительного котла согласно патенту Кореи №10-217265, где внутрь цилиндрической внешней трубы 1 помещены две продольные полугильзы 3 и 4 таким образом, что они вплотную примыкают к цилиндрической внешней трубе 1.

Далее, внутренний объем продольных полугильз 3 и 4 снабжен множеством ребер 5, расположенных в виде гребенки, для увеличения площади внутренней поверхности продольных полугильз 3 и 4. Продольные опорно-соединительные кромки 6 каждой полугильзы 3 и 4 снабжены по всей длине с одной стороны - пазом 7, с другой стороны - гребнем для выполнения шпунтового соединения повышенной герметичности.

Однако в описанной выше теплообменной трубе (в трубе теплообменника) вершины ребер 5 в профиле имеют одинаковую высоту (выстроены по одной линии), что обеспечивает простой прямоток текучей среды вдоль внутреннего пространства трубы. Соответственно, теплообмен при контакте текучей среды как источника теплоты с ребрами 5 недостаточен.

В дальнейшем, в процессе сборки внешняя труба 1 равномерно спрессовывается по всей длине наружной поверхности вплотную вокруг продольных полугильз 3 и 4. В данном случае в результате того, что направления приложения силы Fr, фактически действующей перпендикулярно к наружной поверхности внешней трубы 1, и силы Fn, необходимой для впрессовывания гребней 8 в пазы 7, не совпадают, между пазами 7 и гребнями 8 образуется зазор.

Техническое решение

Представляемое изобретение разработано с учетом вышеуказанных недостатков и представляет собой теплообменную трубу, где теплообмен происходит между текучей средой, движущейся вдоль внутреннего пространства трубы, и текучей средой, омывающей трубу снаружи, когда поток текучей среды внутри трубы активизируется, увеличивая контактирующие объемы и за счет этого повышая эффективность теплообмена, причем предложенный соответствующий способ изготовления теплообменной трубы упрощен при одновременном улучшении параметров взаимодействия и герметизации поверхностей внешней трубы и объекта, вводимого внутрь внешней трубы.

Техническое решение

В соответствии с конструктивным решением теплообменная труба включает: внешнюю трубу цилиндрической формы; первую продольную полугильзу и вторую продольную полугильзу, каждая из которых имеет форму половины рассеченного вдоль цилиндра (представляет собой полуцилиндр), при этом первую полугильзу и вторую полугильзу совмещают внутри внешней трубы таким образом, что их внешние периферийные поверхности вплотную соприкасаются с внутренней периферийной поверхностью внешней трубы, а их внутренние поверхности обращены друг к другу; и первое ребро и второе ребро, которые выступают из внутренних периферийных поверхностей первой продольной полугильзы и второй продольной полугильзы в направлении внутреннего пространства перпендикулярно воображаемой линии границы между первой полугильзой и второй полугильзой, при этом множество первых ребер имеет такую длину, что при последовательном соединении вершин первых ребер воображаемой кривой эта кривая приобретает форму синусоиды «S», и при этом множество вторых ребер имеет такую длину, что при последовательном соединении вершин вторых ребер воображаемой кривой эта кривая приобретает форму синусоиды «S», причем вершины первых и вторых ребер расположены на некотором расстоянии друг от друга.

Формование одинаковых профилей первой половины вставного элемента, включающей первую полугильзу и первое ребро, и второй половины вставного элемента, включающей вторую полугильзу и второе ребро, может быть выполнено экструдированием, после чего заготовки первой половины вставного элемента и второй половины вставного элемента, имеющие одинаковый профиль, монтируют обратно симметрично относительно друг друга.

Первая и вторая полугильзы имеют по две продольных соединительных кромки (торцевые кромки), поверхности которых могут быть плоскими, при этом первая полугильза может иметь первый сегмент отгиба определенной длины от кромки до линии отгиба, где кромка отведена в сторону внешней трубы, вторая полугильза будет иметь второй сегмент отгиба определенной длины от кромки до линии отгиба, где кромка отведена в сторону внешней трубы, в последующем, в процессе опрессовки внешней трубы после введения в нее первой и второй продольных полугильз внутренней стороной друг к другу первый и второй сегменты отгиба сжимаются внутрь, в результате чего плоская кромка первой полугильзы и плоская кромка второй полугильзы стыкуются вплотную друг к другу.

Поверхности продольных кромок сегментов отгиба первой и второй полугильз могут иметь рельефную вогнуто-выпуклую структуру, благодаря чему при сборке и опрессовке внешней трубы одна вогнуто-выпуклая поверхность совмещается и спрессовывается со второй вогнуто-выпуклой поверхностью.

Для увеличения площади теплообмена в поверхности внешней трубы может быть выполнен теплообменный канал.

Внешняя труба в местах расположения внутри нее торцов вставного элемента может быть снабжена круговыми углублениями, служащими внутренними круговыми выступами для фиксации положения первой полугильзы и второй полугильзы во избежание их смещения внутри внешней трубы.

Реализация изобретения предусматривает способ изготовления теплообменной трубы, в который входят: подготовка вставного элемента путем установки в вертикальное положение первой продольной полугильзы и второй продольной полугильзы и совмещения их ребристой стороной друг к другу на верхней опоре, диаметр которой равен общему диаметру первой и второй полугильз; подготовка внешней трубы путем ее установки в вертикальное положение на нижней опоре, на которой закреплено основание верхней опоры и диаметр которой больше диаметра верхней опоры, таким образом, чтобы первая и вторая продольные полугильзы были расположены внутри внешней трубы; установка пресс-формы в верхней части внешней трубы, при этом нижняя часть пресс-формы имеет конусообразное расширение, а верхняя коническая часть представляет собой опрессовочную втулку, где диаметр основания конуса равен наружному диаметру внешней трубы, а диаметр опрессовочной втулки равен общему диаметру первой и второй полугильз; и перемещение пресс-формы вниз для введения внешней трубы в пресс-форму и далее - для обжима внешней трубы опрессовочной втулкой пресс-формы до полного контакта внутренней периферийной поверхности внешней трубы с внешними периферийными поверхностями первой полугильзы и второй полугильзы.

Преимущества конструкции

Как следует из приведенного выше описания теплообменной трубы согласно изобретению, благодаря разности длин ребер первой полугильзы и второй полугильзы между их вершинами образуется S-образный проход, что способствует активизации потока текучей среды внутри трубы, увеличению контактирующих объемов и, следовательно, повышению эффективности теплообмена.

Далее, согласно относящемуся к изобретению способу изготовления теплообменной трубы вставные элементы снабжены сегментами отгиба, каждый из которых отведен в направлении фактически прилагаемой силы при прессовании внешней трубы, благодаря чему улучшаются характеристики сцепления и герметизации между внешней трубой и вставным объектом. В дополнение к этому, внешняя труба спрессовывается вокруг вставного объекта посредством простой операции ввода в пресс-форму и подачи пресс-формы в нужном направлении с получением на выходе готовой теплообменной трубы.

Описание фигур

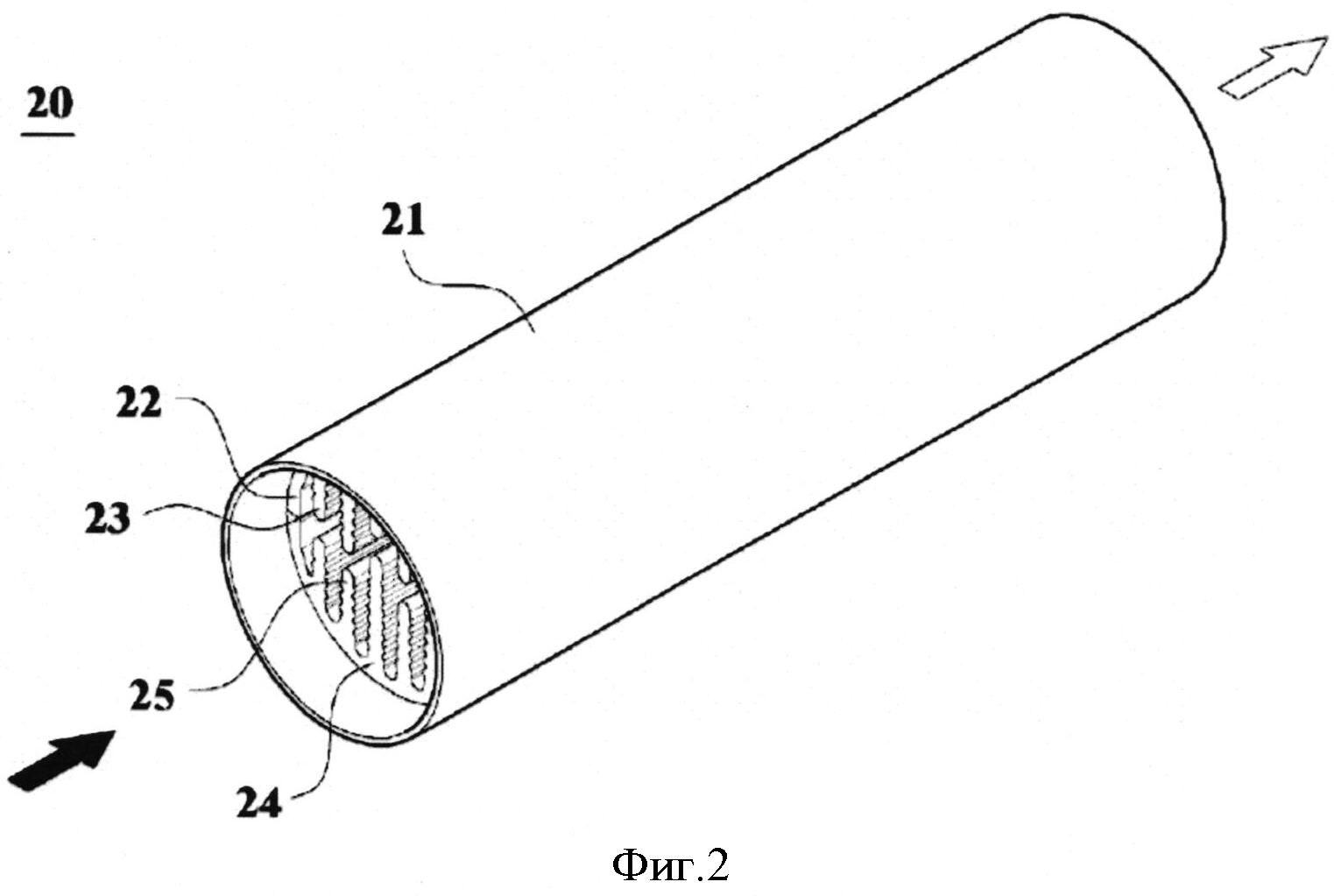

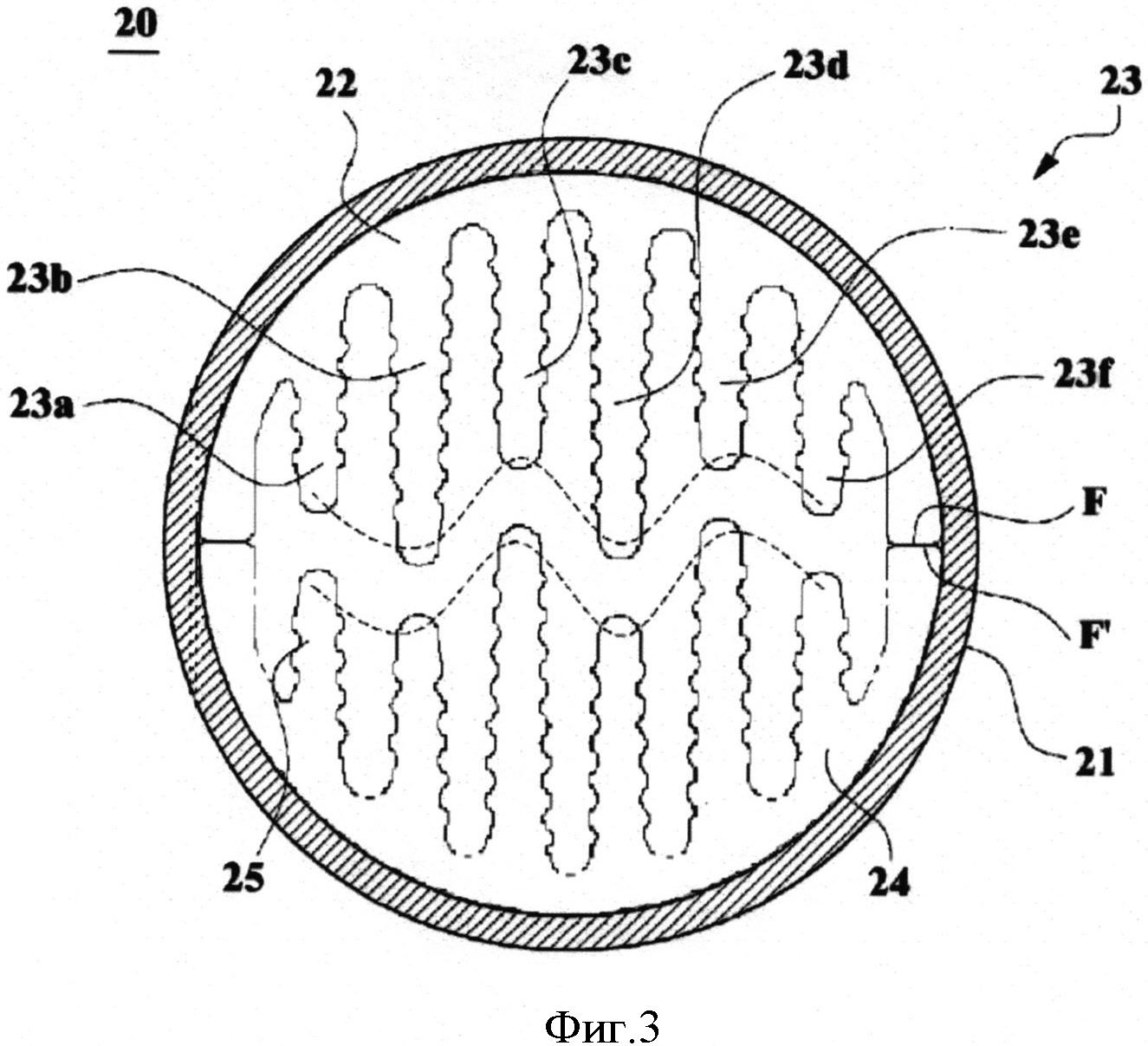

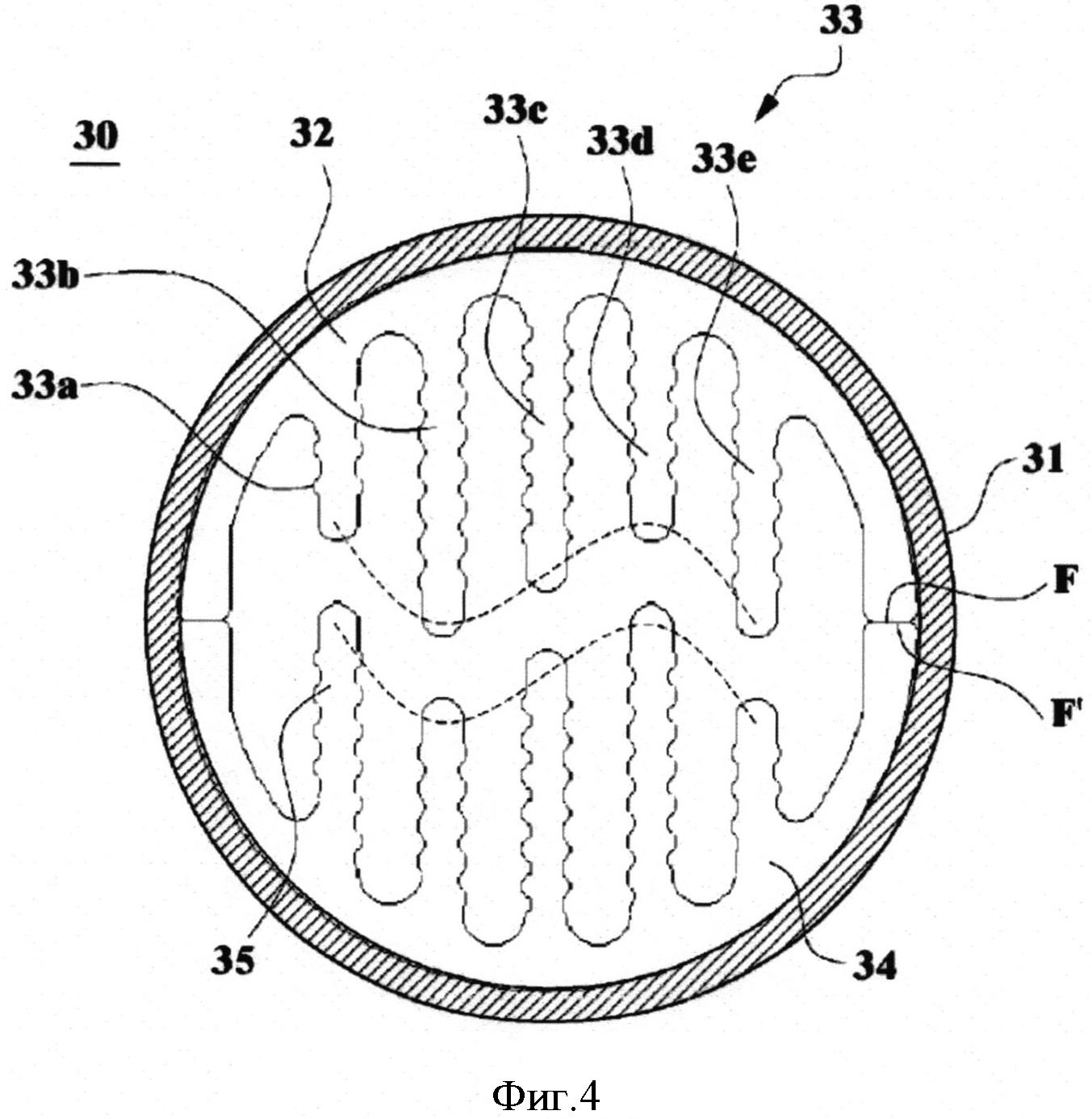

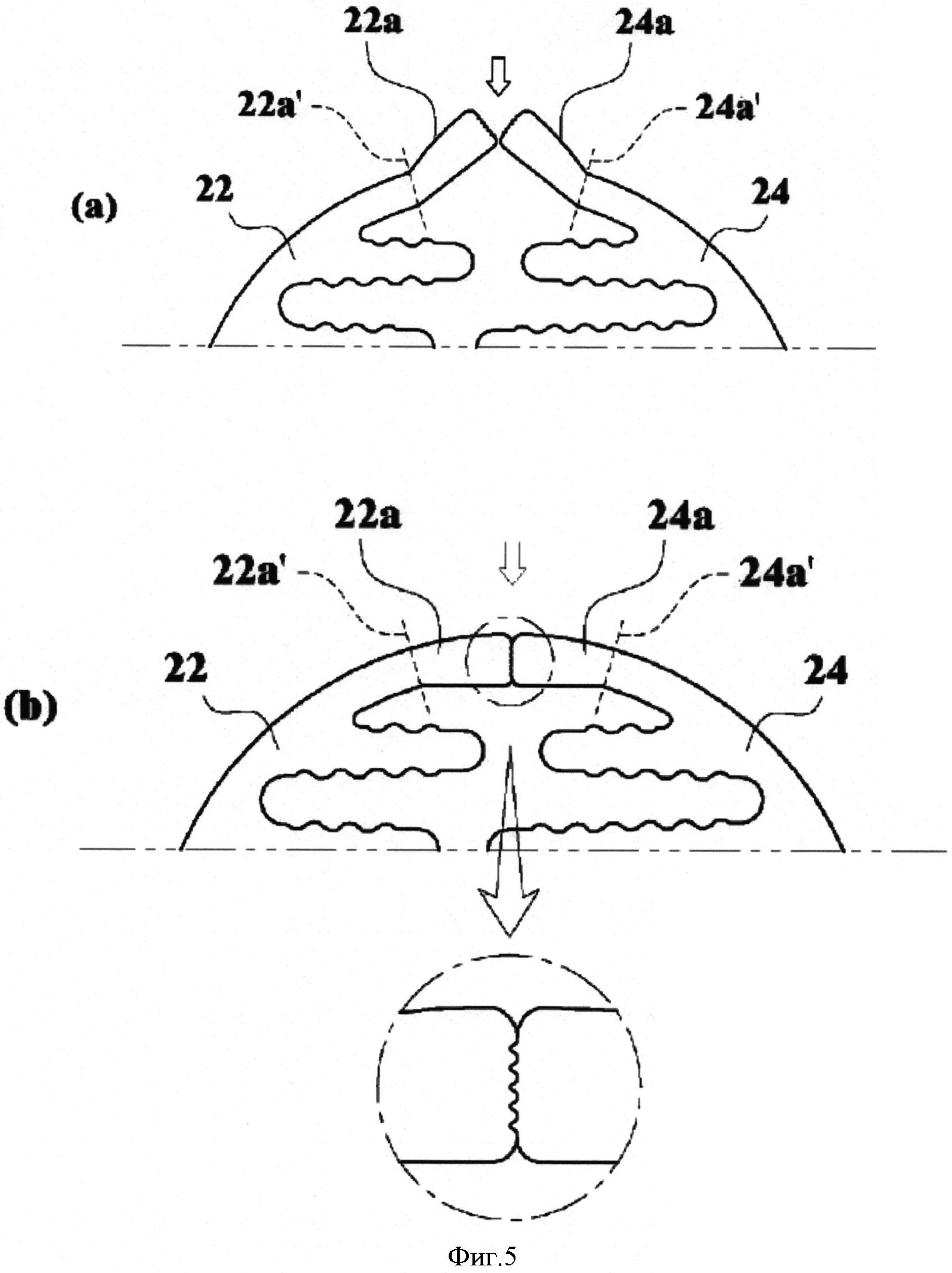

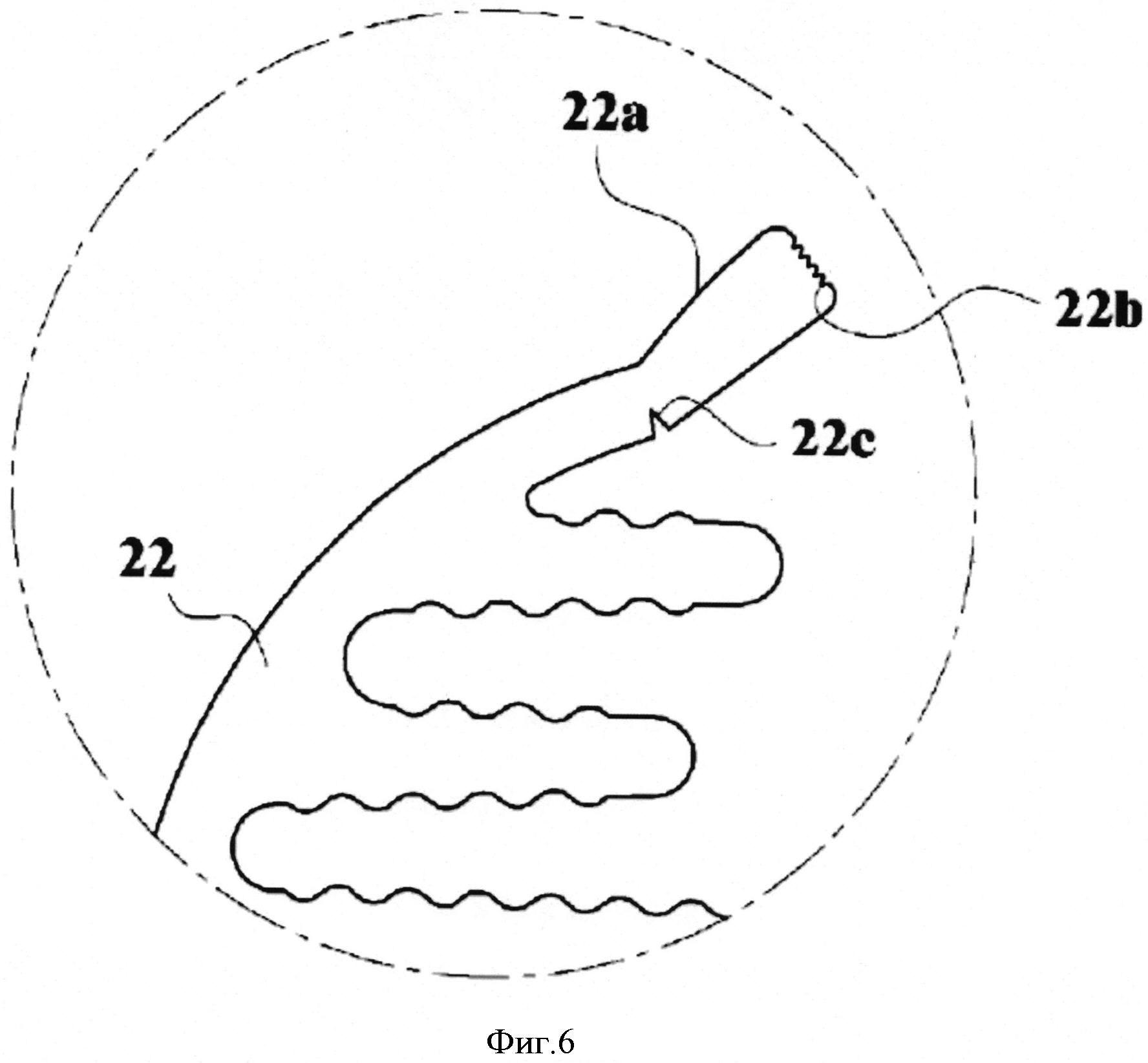

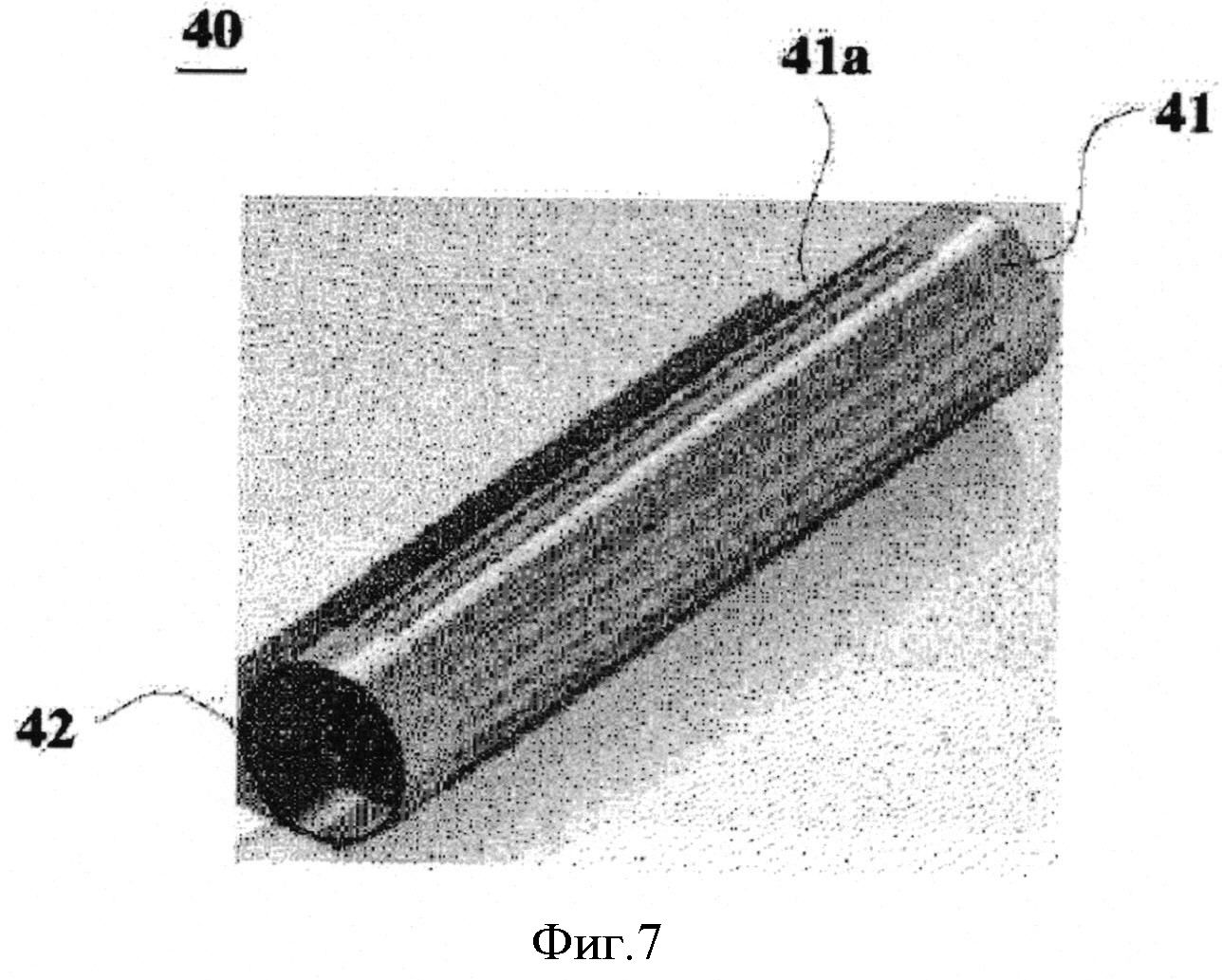

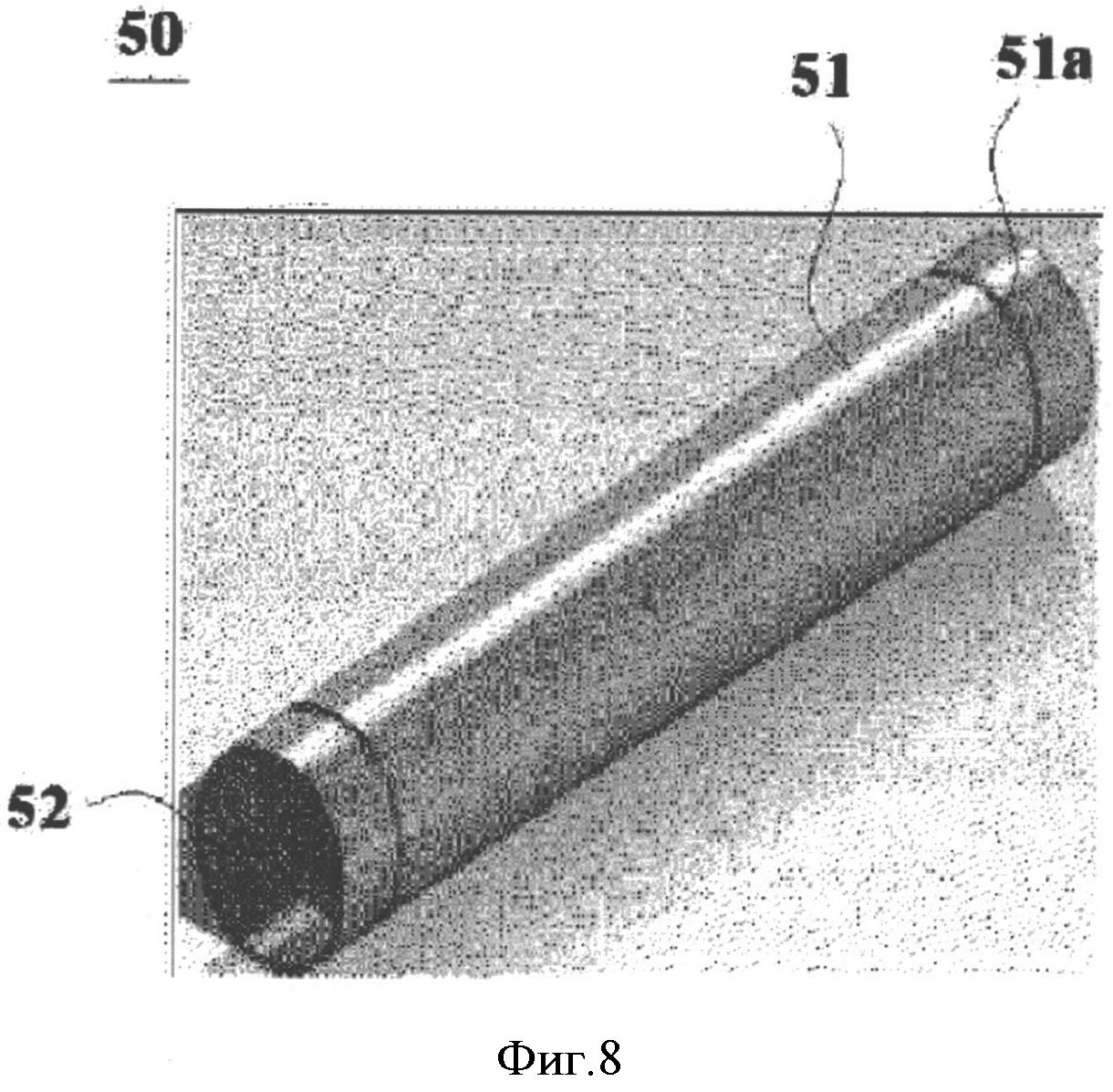

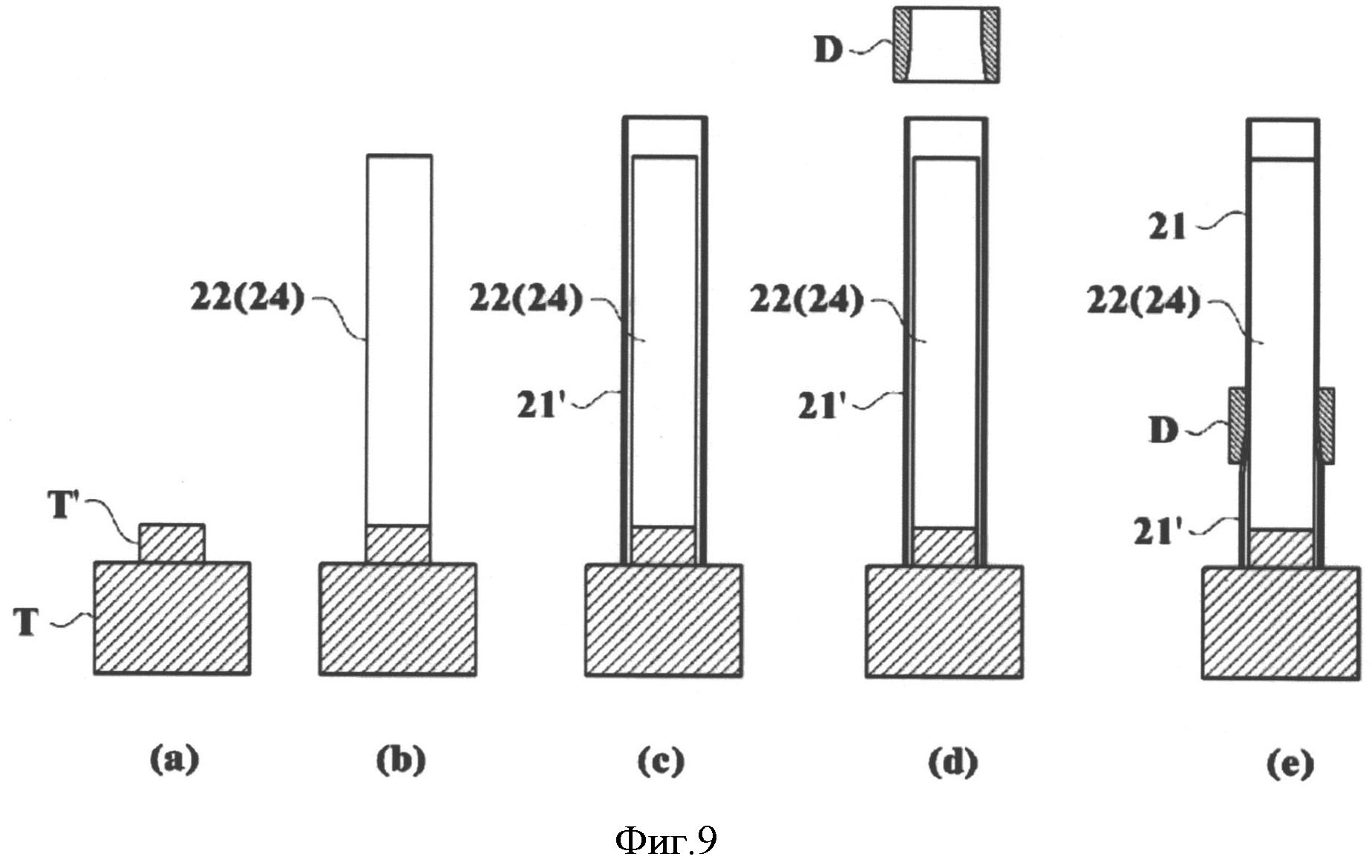

На фиг.1 дан вид поперечного сечения теплообменной трубы согласно современному уровню техники; на фиг.2 дан вид в изометрии теплообменной трубы согласно первому конструктивному решению по настоящему изобретению; на фиг.3 дан вид поперечного сечения теплообменной трубы согласно первому конструктивному решению по настоящему изобретению; на фиг.4 дан вид поперечного сечения теплообменной трубы согласно второму конструктивному решению по настоящему изобретению; на фиг.5 показан фрагмент поперечного сечения теплообменной трубы согласно третьему конструктивному решению по настоящему изобретению; на фиг.6 показан фрагмент поперечного сечения теплообменной трубы согласно четвертому конструктивному решению по настоящему изобретению; на фиг.7 дан общий вид в перспективе теплообменной трубы согласно пятому конструктивному решению по настоящему изобретению; на фиг.8 дан общий вид в перспективе теплообменной трубы согласно шестому конструктивному решению по настоящему изобретению; на фиг.9 показана пооперационная схема реализации способа изготовления теплообменной трубы согласно настоящему изобретению.

Наилучший способ осуществления

Принцип подачи изобретения

Ниже, со ссылкой на сопроводительные фигуры дано подробное описание вариантов конструктивных решений и способа изготовления теплообменной трубы согласно настоящему изобретению.

В соответствии с первым техническим решением по настоящему изобретению теплообменная труба 20 включает цилиндрическую внешнюю трубу 21, в которую введены элементы 22 и 23 первой половины вставного объекта и элементы 24 и 25 второй половины вставного объекта, как показано в изометрии на фиг.2 и в поперечном сечении на фиг.3. Внешняя труба 21, в частности, может быть изготовлена из металла, например из стали, а элементы 22 и 23 первой половины вставного объекта и элементы 24 и 25 второй половины вставного объекта могут быть выполнены, например, из алюминия.

В данной компоновке элементы 22 и 23 первой половины вставного объекта составляют первую полугильзу 22, имеющую форму половины рассеченного вдоль цилиндра и включающую множество первых ребер 23, имеющих пальцеобразный профиль. Аналогично, элементы 24 и 25 второй половины вставного объекта составляют вторую полугильзу 24 с множеством вторых ребер 25.

Далее, продольная кромка F первой полугильзы 22 и продольная кромка F′ второй полугильзы 24, имеют плоские поверхности, в профиле обращены внутренними сторонами друг к другу и при сборке прессованием уплотняются, образуя общую герметично замкнутую поверхность, предотвращающую возможность утечки через соединительные швы между первой полугильзой 22 и второй полугильзой 24 текучей среды, поток которой движется вдоль внутреннего пространства первой полугильзы 22 и второй полугильзы 24.

Первые ребра 23, отстоящие друг от друга на определенный интервал, выступают из внутренней периферийной поверхности первой полугильзы 22 в направлении внутреннего пространства. Вторые ребра 25, отстоящие друг от друга на определенный интервал, выступают из внутренней периферийной поверхности второй полугильзы 24 в направлении внутреннего пространства. Первые ребра 23 и вторые ребра 25 направлены перпендикулярно к воображаемой линии границы между первой полугильзой 22 и второй полугильзой 24.

При этом длины первых ребер 23 и длины вторых ребер 25 распределены так, что при последовательном соединении вершин первых ребер 23 и последовательном соединении вершин вторых ребер 25 воображаемыми линиями образуются синусоиды «S». Вершина первого ребра 23 и вершина второго ребра 23 расположены друг против друга на расстоянии, и вершина первого ребра 23 не соприкасается с вершиной второго ребра 23.

Так, первое ребро 23 предусматривает наличие с первого по шестой разноразмерных гофров 23а-23f, последовательно обозначенных на фигуре слева направо. Длина второго гофра 23b больше длины первого гофра 23а, а длина третьего гофра 23с меньше длины второго гофра 23b.

И далее, четвертый гофр 23d длиннее третьего гофра 23с, пятый гофр 23е короче четвертого гофра 23d, и шестой гофр 23f короче пятого гофра 23е.

Соответственно, если вершины с первого по шестой гофров 23а-23f последовательно соединить воображаемой линией, будет образована синусоида в виде двух совмещенных букв «S» (показана пунктиром).

Второе ребро 25, аналогичное первому ребру 23, предполагает наличие шести гофров. Если вершины с первого по шестой гофров 25 последовательно соединить воображаемой линией, получится синусоида в виде двух «S», наложенных друг на друга (показано пунктиром). Первое ребро 23 удалено от второго ребра 25 таким образом, что первое ребро 23 не соприкасается со вторым ребром 25.

Таким образом, на известном уровне техники (фиг.1) вершины ребер 5 теплообменной трубы расположены на одной линии и имеют форму гребенки, что облегчает прохождение потока текучей среды внутри трубы. В отличие от этого, в соответствии с представляемым изобретением часть потока текучей среды проходит вдоль S-образного канала, возбуждая значительную неустойчивость всего потока, что увеличивает объем контактного теплообмена между текучей средой и первым ребром 23 или вторым ребром 25.

Вследствие увеличения объема теплового контакта текучей среды как источника теплоты, например, горячего отработанного газа, с первым ребром 23 или вторым ребром 25 возрастает теплоотдача внешней трубе 21, вплотную примыкающей к первой полугильзе 22 и ко второй полугильзе 24, что повышает эффективность теплообмена с прямоточной водой, омывающей внешнюю трубу снаружи 21.

Первая полугильза 22 и первое ребро 23 в качестве элементов первой половины вставного объекта сформованы в виде цельноэкструдированного профиля сплошного сечения, как и вторая полугильза 24 и второе ребро 25 второй половины вставного объекта. В результате могут быть снижены производственные издержки, поскольку профили первой полугильзы 22 с первым ребром 23 и элементов 24 и 25 второй половины вставного объекта формуются экструдированием через одну и ту же матрицу.

Предлагаемая компоновка требует, чтобы при сборке профили первой полугильзы 22 с первым ребром 23 и элементов 24 и 25 второй половины вставного объекта имели обратно симметричное расположение относительно друг друга.

Ниже, со ссылкой на сопроводительные фигуры дано подробное описание второго варианта конструктивного решения теплообменной трубы согласно настоящему изобретению.

В соответствии со вторым вариантом технического решения по настоящему изобретению, как показано на фиг.4, теплообменная труба 30 включает цилиндрическую внешнюю трубу 31, вмещающую элементы 32 и 33 первой половины вставного объекта и элементы 34 и 35 второй половины вставного объекта.

Элементами первой половины вставного объекта являются первая полугильза 32 и множество первых ребер 33, элементами второй половины вставного объекта являются вторая полугильза 34 и множество вторых ребер 35. Эти элементы идентичны элементам первого варианта конструктивного решения.

Однако первое ребро 33 предусматривает наличие с первого по пятый гофров 33, последовательно обозначенных на фигуре 4 слева направо. Второе ребро 35 также предусматривает наличие пяти гофров. Если вершины пяти гофров 33 последовательно соединить друг с другом воображаемой линией, эта линия приобретет форму синусоиды «S». Это же относится и ко второму ребру 35.

В силу того, что в первом варианте конструктивного решения настоящего изобретения, описанного со ссылкой на фиг.3, ребра 23 и 25 предусматривают по шесть гофров, а во втором варианте конструктивного решения ребра 33 и 35 предусматривают по пять гофров, форма синусоиды 'S' немного изменяется. Но и этот вариант реализации изобретения может обеспечить активизацию потока текучей среды и - как следствие - повышение эффективности теплообмена.

Далее, со ссылкой на сопроводительные фигуры дано подробное описание третьего варианта конструктивного решения теплообменной трубы согласно настоящему изобретению.

В своей основе третье конструктивное решение, относящееся к данному изобретению, аналогично второму конструктивному решению. Ниже будут рассмотрены только основные отличия от первого конструктивного решения.

Как показано на фиг.5(a) и 5(b), третий вариант конструктивного решения теплообменной трубы в соответствии с настоящим изобретением предусматривает введение в цилиндрическую внешнюю трубу 21 элементов 22 и 23 первой полугильзы и элементов 24 и 25 второй полугильзы (см фиг.2). Элементы 22 и 23 первой половины вставного объекта составляют первую полугильзу 22, включающую множество первых ребер 23, а элементы 24 и 25 второй половины вставного объекта составляют вторую полугильзу 24, включающую множество вторых ребер 25. Эти элементы идентичны элементам первого варианта конструктивного решения.

В то же время третье конструктивное решение по данному изобретению содержит первый сегмент отгиба 22а и второй сегмент отгиба 24а, используемые для соединения обеих продольных кромок первой полугильзы 22 с обеими продольными кромками второй полугильзы 24. Третье конструктивное решение по настоящему изобретению отличается от первого конструктивного решения по настоящему изобретению тем, что первый сегмент отгиба 22а и второй сегмент отгиба 24а отведены наружу относительно первой поверхности отгиба 22а′ и второй поверхности отгиба 24а′.

При этом обе продольные кромки первой полугильзы 22 и обе продольные кромки второй полугильзы 24 имеют плоские поверхности. В варианте конструкции, показанном на фиг.5(а), первая полугильза 22 содержит первый сегмент отгиба 22а определенной длины, отогнутый относительно торцевой плоскости первой полугильзы 22 к внешней трубе 31, и вторая полугильза 24 содержит второй сегмент отгиба 24а определенной длины, отогнутый относительно торцевой плоскости второй полугильзы 24 к внешней трубе 31.

Таким образом, как проиллюстрировано на фиг.5(b), в процессе сборки путем спрессовывания внешней трубы 21 вплотную к внешним периферийным поверхностям первой полугильзы 22 и второй полугильзы 24 первый сегмент отгиба 22а и второй сегмент отгиба 24а прижимаются и смещаются внутрь, при этом плоская продольная кромка первой полугильзы 22 и плоская продольная кромка второй полугильзы 24 слегка спрессовываются и деформируются, обеспечивая прочный обоюдный поверхностный контакт.

Из этого вытекает возможность устранения недостатка, возникающего при сборке на известном уровне техники, когда, как показано на фиг.1, направления приложения силы Fr′, фактически действующей перпендикулярно к наружной поверхности внешней трубы 1, и силы Fn, необходимой для впрессовывания гребней 8 в пазы 7, не совпадают, в результате чего между пазами 7 и гребнями 8 возникает зазор.

В четвертом варианте реализации изобретения предложено дополнение, отображенное на фиг.6, где плоская соединительная кромка первой полугильзы снабжена первой рельефной вогнуто-выпуклой поверхностью 22b, и подобной ей, второй, рельефной вогнуто-выпуклой поверхностью снабжена плоская соединительная кромка второй полугильзы 24 (на фигуре не показана), благодаря чему [при опрессовке] первая вогнуто-выпуклая поверхность 22b совмещается и спрессовывается со второй вогнуто-выпуклой поверхностью, обеспечивая существенно улучшенные характеристики герметизации.

Канавка 22с, проточенная со стороны внутренней поверхности полугильзы 22 в месте отклонения первого сегмента отгиба 22а, и аналогичная проточка в месте отклонения второго сегмента отгиба 24а задают необходимое направление усадки первого сегмента отгиба 22а и второго сегмента отгиба 24а при равномерном спрессовывании внешней трубы 21, что в целом упрощает процесс сборки теплообменной трубы.

Далее, со ссылкой на сопроводительные фигуры дано подробное описание пятого варианта конструктивного решения теплообменной трубы согласно настоящему изобретению.

Как показано на фиг.7, пятый вариант реализации (теплообменной трубы 40) согласно изобретению включает внешнюю трубу 41 и вставной элемент 42, имеющий первую половину вставного элемента и вторую половину вставного элемента. Такая конструкция уже была описана выше.

Однако в пятом варианте конструкции изобретения для увеличения площади теплоотдачи наружная поверхность внешней трубы 41 снабжена теплообменным желобом, благодаря чему теплота текучей среды (отработанных газов высоких температур), движущейся вдоль внутреннего объема внешней трубы 41, эффективно передается текучей среде (прямоточной воде), омывающей внешнюю трубу снаружи.

Множество теплообменных желобов полукруглого сечения могут быть распределены через определенный интервал один от другого по всей цилиндрической периферийной поверхности внешней трубы 41 как в продольном направлении, так и по спирали.

Ниже со ссылкой на сопроводительные фигуры дано подробное описание шестого варианта конструктивного решения теплообменной трубы согласно настоящему изобретению.

Как показано на фиг.8, теплообменная труба 50 включает внешнюю трубу 51 и вставной элемент, имеющий первую половину вставного элемента и вторую половину вставного элемента, как описывалось выше.

С обоих концов внешняя труба 51 имеет круговые углубления 51а. С внутренней стороны, где помещен вставной элемент 52, углубления 51а представляют собой круговые упорные выступы. Внешняя труба 51 снабжена упорными выступами 51а в местах расположения внутри нее двух торцов вставного элемента 52.

Благодаря этому обеспечивается надежная фиксация вставного элемента 52, предотвращающая его продольное смещение в одну или другую сторону внутри открытой секции внешней трубы 51, а полная сборка теплообменной трубы путем опрессовки внешней трубы 51 по всей длине таким образом, что ее внутренняя периферийная поверхность вплотную примыкает к внешней периферийной поверхности вставного элемента 52, исключает разъединение вставного элемента 52 и отделение его от внешней трубы 51.

Перейдем к описанию способа изготовления теплообменной трубы в соответствии с настоящим изобретением. Способ изготовления теплообменной трубы будет рассмотрен на примере первого варианта конструктивного решения по настоящему изобретению со ссылкой, как и ранее, на фиг.2.

Как показано на фиг.9(a), сначала для изготовления теплообменной трубы на основе представленного изобретения необходимо подготовить опоры Т и Т′. Опоры Т и Т′ состоят из нижней опоры Т и верхней опоры Т′, закрепленной на нижней опоре Т.

Диаметр верхней опоры Т′ равен общему диаметру совмещенных первой полугильзы 22 и второй полугильзы 24. Следовательно, верхняя опора Т′ рассчитана на устойчивое размещение на ней первой полугильзы 22 и второй полугильзы 24. Нижняя опора Т имеет диаметр, превышающий диаметр верхней опоры Т′, и рассчитана на установку на ней внешней трубы 21.

Далее, как показано на фиг.9(b), первую полугильзу 22 и вторую полугильзу 24, совмещенные внутренними поверхностями друг к другу, устанавливают на верхней опоре Т′. Таким образом подготавливают к сборке элементы 22 и 23 первой полугильзы и элементы 24 и 25 второй полугильзы (стадия подготовки вставного объекта).

Затем, как показано на фиг.9(c), на нижнюю опору устанавливают заготовку внешней трубы 21′ таким образом, что первая полугильза 22 и вторая полугильза 24 расположены внутри внешней трубы 21′ (этап подготовки внешней трубы). Диаметр заготовки внешней трубы 21′ в начале технологического процесса - больше общего диаметра совмещенных первой и второй полугильз 22 и 24, следовательно, заготовка внешней трубы 21′ может быть установлена поверх первой полугильзы 22 и второй полугильзы 24 через их верхние продольные кромки.

Кроме того, как показано на фиг.9(d), имеется пресс-форма D с конусообразной внутренней поверхностью у основания. Радиус внутренней конической поверхности D постепенно уменьшается в направлении вверх. Верхний сегмент внутренней конической поверхности D представляет собой обжимную втулку. Диаметр основания конуса равен наружному диаметру (или немного превышает его) внешней трубы 21. В верхней части внешней трубы 21 устанавливают пресс-форму D, в составе которой обжимная втулка имеет диаметр, равный общему наружному диаметру первой полугильзы 22 и второй полугильзы 24 (этап подготовки опрессовки).

Далее, как показано на фиг.9(e), пресс-форму D перемещают вниз, вводя в нее круглопрофильную заготовку внешней трубы 21′ для последующего спрессовывания ее обжимной втулкой до полного смыкания внутренней периферийной поверхности внешней трубы 21 с внешними периферийными поверхностям первой полугильзы 22 и второй полугильзы 24, после чего простой и технологичный процесс изготовления теплообменной трубы завершен.

Промышленная применимость

Несмотря на то, что конструктивные решения по заявляемому изобретению описаны с опорой на прилагаемый иллюстративный материал, следует понимать, что возможные многочисленные модификации и технические решения могут быть разработаны квалифицированными специалистами в данной области с учетом технической сути и в объеме правовой защиты основных принципов, раскрытых в настоящем изобретении.

Тем не менее, концепция данного изобретения может быть осуществлена во множестве иных форм и не должна ограничиваться исключительно конструктивными решениями, приведенными здесь в качестве примеров. Вернее сказать, что представленные примеры конструктивных решений служат более основательному рассмотрению и более полному раскрытию предметного охвата концепции заявленного изобретения для специалистов в данной сфере.

Реферат

Настоящее изобретение относится к теплообменной трубе и к способу ее изготовления, при этом теплообмен осуществляется между потоком текучей среды, проходящим внутри трубы, и текучей средой снаружи этой трубы. В частности, происходит активизация текучей среды внутри трубы, благодаря чему увеличивается объем ее взаимодействия и повышается эффективность теплообмена. В дополнение к этому, упрощено изготовление теплообменной трубы при улучшении характеристик сцепления и уплотнения между поверхностями внешней трубы и помещаемого внутрь внешней трубы объекта. 2 н. и 5 з.п. ф-лы, 9 ил.

Формула

внешнюю трубу цилиндрической формы;

первую полугильзу и вторую полугильзу, имеющие форму полуцилиндров, внешние периферийные поверхности которых вплотную примыкают к внутренней периферийной поверхности внешней трубы, при этом первая полугильза и вторая полугильза совмещены внутри внешней трубы своими внутренними поверхностями друг к другу,

а первое ребро и второе ребро, выступающие из внутренней периферийной поверхности первой полугильзы и второй полугильзы в направлении внутреннего пространства перпендикулярно к воображаемой линии границы между первой полугильзой и второй полугильзой,

характеризующаяся тем, что множество первых ребер, имеющих разную длину, распределены так, что воображаемая линия последовательного соединения их вершин имеет S-образную форму, как и множество вторых ребер, которые имеют такую длину, что воображаемая кривая последовательного соединения их вершин имеет S-образную форму, при этом вершины первых и вторых ребер расположены на некотором расстоянии друг от друга.

при этом первая полугильза имеет первый сегмент отгиба, который отогнут в сторону внешней трубы на определенное расстояние от плоскости кромки первой полугильзы, вторая полугильза имеет второй сегмент отгиба, отведенный в сторону внешней трубы на определенное расстояние относительно плоскости кромки второй полугильзы, кроме того,

в процессе опрессовки внешней трубы после введения в нее первой и второй продольных полугильз внутренней стороной друг к другу первый и второй сегменты отгиба прижимаются внутрь, в результате чего плоская кромка первой полугильзы и плоская кромка второй полугильзы плотно смыкаются друг с другом.

подготовку вставного элемента путем установки в вертикальное положение первой полугильзы и второй полугильзы и совмещения их ребристой стороной друг к другу на верхней опоре, диаметр которой равен общему диаметру первой и второй полугильз;

подготовку внешней трубы путем ее установки в вертикальное положение на нижней опоре, на которой закреплено основание верхней опоры и диаметр которой больше диаметра верхней опоры, таким образом, чтобы первая и вторая полугильзы были расположены внутри внешней трубы;

установку пресс-формы в верхней части внешней трубы, при этом нижняя часть пресс-формы имеет конусообразное расширение, а верхняя коническая часть представляет собой обжимную втулку, где диаметр основания конуса равен наружному диаметру внешней трубы, а диаметр обжимной втулки равен общему диаметру первой и второй полугильз; и перемещение пресс-формы вниз для введения внешней трубы в пресс-форму и далее - для обжима внешней трубы обжимной втулкой пресс-формы до полного контакта внутренней периферийной поверхности внешней трубы с внешними периферийными поверхностями первой полугильзы и второй полугильзы.

Комментарии