Гибкий трубчатый каркас - RU2072060C1

Код документа: RU2072060C1

Чертежи

Описание

Настоящее изобретение относится, в основном, к металлическому трубчатому каркасу, содержащему отсеки и гибкий трубопровод, содержащий, по меньшей мере, такой каркас, и к способу его изготовления.

Кофлексип, одна из фирм-заявителей, многие годы изготавливает и продает гибкие трубопроводы большой длины с повышенной механической прочностью, которые могут использоваться, в частности, для транспортировки углеводородов, в частности, в рамках установки по подводной добыче нефти.

Обычные варианты трубопроводов типа "rough bore" содержат профилированную металлическую полосу с двойным сшиванием, составляющую внутренний каркас, стойкий к раздавливанию, внутренний герметичный кожух, оболочку, предназначенную для придания гибкому трубопроводу большой стойкости к внутреннему давлению и к осевому растяжению, и защитный наружный кожух. Кроме того, эти гибкие трубопроводы могут дополняться одним или несколькими промежуточными кожухами.

С другой стороны, известны гибкие трубопроводы, названные "smooth bore", внутренняя стенка которых образована внутренней герметичной трубой.

Особо усовершенствованный пример профилированной металлической полосы с двойным сшиванием известного типа описан, в частности, в заявке на патент Франции N 89/15272, поданной 21 ноября 1989 г. фирмой Кофлексип, одной из фирм-заявителей, опубликованной под N 2654795.

Осуществляют пластическую деформацию плоской металлической полосы типа листа нержавеющей стали для придания ей формы профилированной полосы с двойным сшиванием. Для образования каркаса осуществляют спиральную намотку профилированной полосы с небольшим шагом и с раструбом. После раструба из двух последовательных витков осуществляют последнюю пластическую деформацию полосы, необходимую для дополнения сшивания.

Согласно настоящему изобретению выполняют трубчатый металлический каркас, содержащий, по меньшей мере, один отсек. Под отсеком понимается удлиненный замкнутый объем заметно постоянного сечения, намотанный спиральными витками вокруг оси каркаса.

Предпочтительно, сечение отсека является перекрытием, причем в этом случае сечение отсека является сплошным. В частном варианте выполнения, сечение отсека перекрывается путем соединительного сближения двух элементов, составляющих стенку отсека.

В частном варианте выполнения сечение отсека перекрывается путем заметно соединительного сближения двух элементов, составляющих стенку отсека. В одном из вариантов сечение может быть интегрально замкнутым, причем в этом случае сечение отсека является сплошным.

Каркас согласно настоящему изобретению содержит, по меньшей мере, одну металлическую профилированную полосу, намотанную спиральными витками с небольшим шагом вокруг оси гибкого трубопровода, образованного каркасом, причем две боковые части профилированной полосы составляют радиальные поверхности, которые обеспечивают осевое сшивание профилированной полосы, при этом, по меньшей мере, одна из этих двух радиальных поверхностей представляет форму отсека, профилированная полоса содержит, кроме того, по меньшей мере, одну среднюю часть, образующую радиальную, опорную поверхность, соответствующую цилиндрической части каркаса.

Отсек каркаса согласно настоящему изобретению содержит в плоскостях, заметно перпендикулярных продольной оси гибкого трубопровода, первую радиальную фаску, расположенную со стороны центральной части профилированной полосы, и вторую радиальную фаску, которая составляет один из двух боковых краев профилированной полосы. Дополнительно отсек содержит две примерно цилиндрические фаски, одна внутренняя, а другая наружная, расположенные таким образом, что они позволяют отсеку эффективно способствовать сопротивлению гибкого трубопровода относительно радиальных усилий, в частности, усилий раздавливания.

Осевое сшивание, выполненное радиальными поверхностями профилированной полосы, позволяет определенным и точным образом ограничивать амплитуду смещений, которым могут подвергаться в осевом направлении гибкого трубопровода витки, образованные профилированной полосой. Таким образом, профилированная полоса имеет форму спирали, шаг которой может изменяться между установленными предельными значениями минимального шага и максимального шага.

Зато, в противоположность профилированных полос с двойным сшиванием известного типа, каркас согласно настоящему изобретению не имеет сшивания в радиальном направлении. Было установлено, что удерживание профилированной полосы в ее общей конфигурации, без нарушения структуры удовлетворительно обеспечивается, в частности, благодаря раструбу каждого отсека в дополнительных элементах профилированной полосы.

В одном из вариантов выполнения каркас согласно настоящему изобретению содержит первый слой, образованный, по меньшей мере, одной профилированной полосой, согласно настоящему изобретению, с, по меньшей мере, одним отсеком, два продольных края которого, образующих осевую поверхность сшивания, радиально сориентированы в одном и том же направлении по отношению к оси гибкого трубопровода. В этом случае, каркас содержит, кроме того, второй слой, образованный, по меньшей мере, одной дополнительной профилированной полосой, позволяющей, в частности, обеспечивать осевое сшивание каркаса. Указанная дополнительная профилированная полоса может быть или профилированной полосой, согласно настоящему изобретению, содержащей, по меньшей мере, один отсек, или же любой другой профилированной полосой, две боковые части которой составляют радиальные поверхности осевого сшивания, при этом указанная полоса может иметь, например, U-образное сечение.

В другом варианте выполнения каркас согласно настоящему изобретению содержит только один слой, образованный, по меньшей мере, одной профилированной полосой, две боковые части которой, образующие поверхность осевого сшивания, радиально сориентированы в противоположных направлениях относительно оси гибкого трубопровода, таким образом, что указанная профилированная полоса имеет общую конфигурацию S-образной формы.

В виде прямого сечения, профилированная полоса (S-образной формы) имеет, таким образом, центральный радиальный сегмент, предпочтительно перпендикулярный продольной оси каркаса, объединяющий две средние части, которые соответствуют одной внутренней цилиндрической поверхности и одной наружной радиальной опорной цилиндрической поверхности.

В случае этого варианта единственный слой, составляющий каркас согласно настоящему изобретению, может, в частности, выполняться путем спирального наматывания единственной профилированной полосы S-образной формы, имеющей, по меньшей мере, один отсек. Таким образом, каждая из двух радиальных поверхностей сшивается с соответствующими радиальными поверхностями каждого из двух смежных витков. В варианте выполнения слой может содержать две профилированные полосы S-образной формы, предпочтительно, имеющие одинаковые сечения, причем осевое сшивание витков одной полосы выполняется путем стыка двух радиальных поверхностей сшивания с соответствующими радиальными поверхностями витков другой полосы. Можно также выполнять слой, составляющий каркас, путем спирального наматывания трех или даже более трех профилированных полос S-образной формы. На практике число полос ограничено в зависимости от соотношения между шириной полосы и диаметром наматывания так, чтобы угол спирали, образованной намотанной полосой, был относительно оси гибкого трубопровода достаточно большим, предпочтительно, превышающим примерно 80o. Таким же образом, когда каркас состоит из двух слоев, содержащих дополнительные профилированные полосы, каждый из слоев может выполняться путем спирального наматывания двух или более двух профилированных полос, причем разные полосы одного и того же слоя имеют предпочтительно одинаковые сечения, а полосы, по меньшей мере, одного из двух слоев имеют, по меньшей мере, один отсек.

В первом варианте выполнения, обе боковые части, образующие поверхность сшивания, имеют форму отсека.

Во втором варианте выполнения, когда одна из боковых частей имеет форму отсека, другая боковая часть профилированной полосы составляет край зацепления, имеющий в плане прямого сечения профилированной полосы форму изогнутого или прямолинейного участка, причем этот участок является наклонным или, предпочтительно, перпендикулярным по отношению к продольной оси каркаса. В рекомендуемом варианте этого второго способа выполнения указанный край зацепления в плане прямого сечения профилированной полосы, имеет форму прямолинейного сегмента, перпендикулярно опирающегося на противоположную цилиндрическую поверхность.

В преимущественном варианте выполнения, каркас согласно настоящему изобретению содержит, по меньшей мере, одну профилированную полосу, имеющую, по меньшей мере, один отсек заметно прямоугольного сечения и, по меньшей мере, одну центральную цилиндрическую часть, составляющую опорную радиальную поверхность.

В особо преимущественном варианте выполнения стенка, составляющая различные части профилированной полосы, согласно изобретению имеет заметно постоянную толщину. Таким образом, профилированная полоса выполняется из металлической ленты типа "листа", причем указанная лента формируется для получения заданной конфигурации профилированной полосы с двумя радиальными поверхностями осевого сшивания, при этом, по меньшей мере, один из двух продольных краев ленты сгибается для образования отсека заметно замкнутого сечения. Использование отсеков позволяет повысить механическое сопротивление каркаса, согласно настоящему изобретению, относительно внутреннего и/или наружного давления. Кроме того, наличие отсеков позволяет облегчить выполнение, в частности путем сгибания металлических лент каркаса, согласно настоящему изобретению по сравнению с известным сшитым листом.

Профилированная полоса согласно настоящему изобретению может иметь очень разные размеры. Толщина стенки, составляющей различные части профилированной полосы, определяется от случая к случаю, в зависимости от диаметра выполненного гибкого трубопровода и заданной механической прочности: она может составлять в зависимости от характеристик, примерно от 0,5 до 4 мм или даже до 5 мм. Таким образом, можно выполнять гибкие трубопроводы с относительно небольшим внутренним диаметром, например, 50 мм или с относительно большим, примерно до 500 мм. По сравнению с профилированными полосами с двойным сшиванием известного типа использование профилированной полосы согласно настоящему изобретению особенно выгодно в случае гибких трубопроводов большого диаметра и/или c повышенной стойкостью к раздавливанию, причем толщина стенки может достигать значительной величины, превышающей максимальную толщину профилированных полос с двойным сшиванием.

Предметом изобретения, в основном, является каркас по пп.1 -11 формулы изобретения.

Предметом изобретения является также гибкий трубопровод по пп.12-15 формулы изобретения.

Предметом изобретения является также способ выполнения каркаса по пп. 16-18 формулы изобретения.

Предметом изобретения является также гибкий трубопровод, отличающийся тем, что он содержит, по меньшей мере, один каркас, согласно настоящему изобретению.

Изобретение будет лучше понято из нижеприведенного описания со ссылкой на прилагаемые чертежи,

приведенные в качестве неограниченных примеров, среди которых:

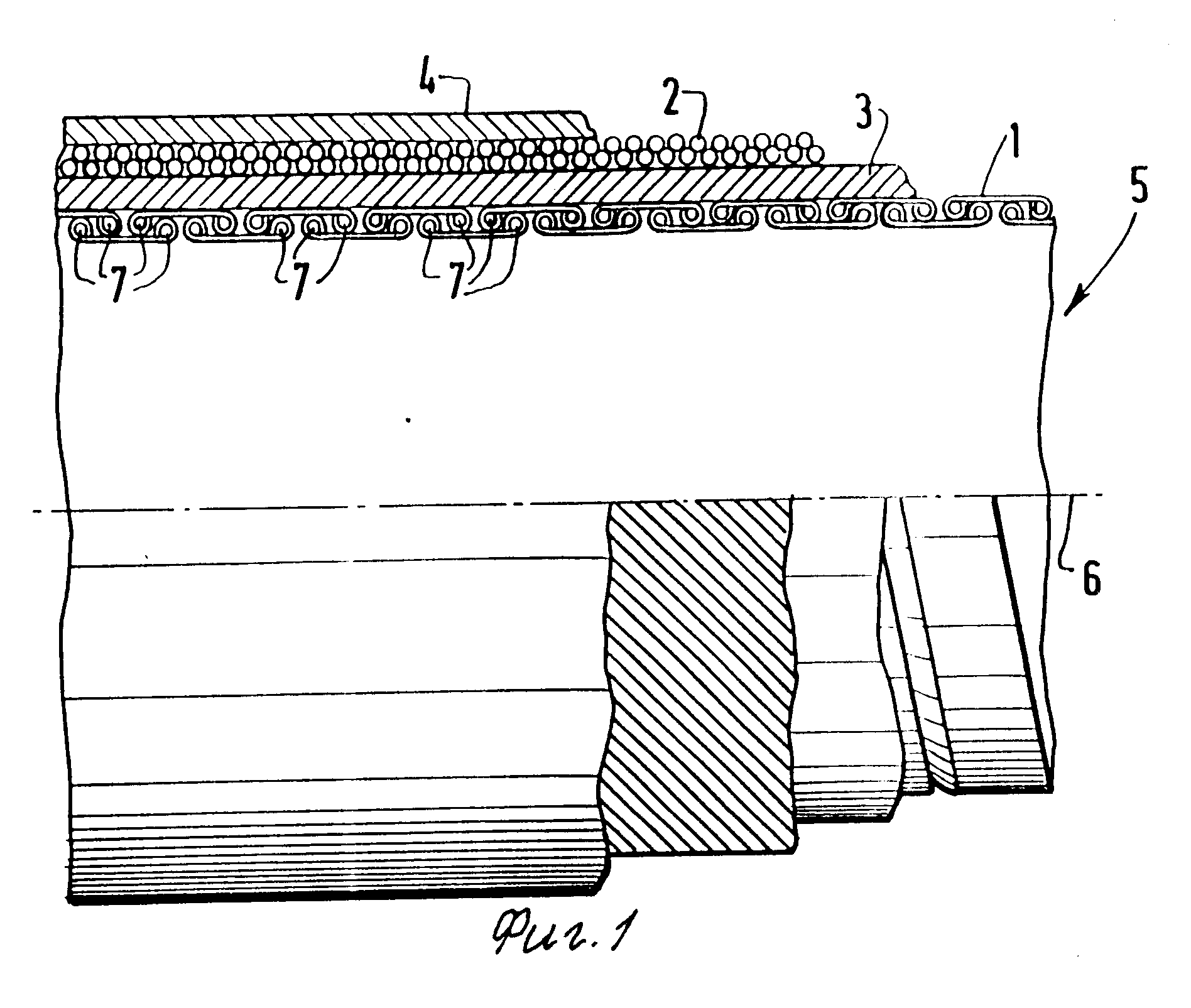

фиг. 1 схематический развернутый

вид с частичным продольным разрезом первого варианта выполнения гибкого трубопровода, согласно

настоящему изобретению;

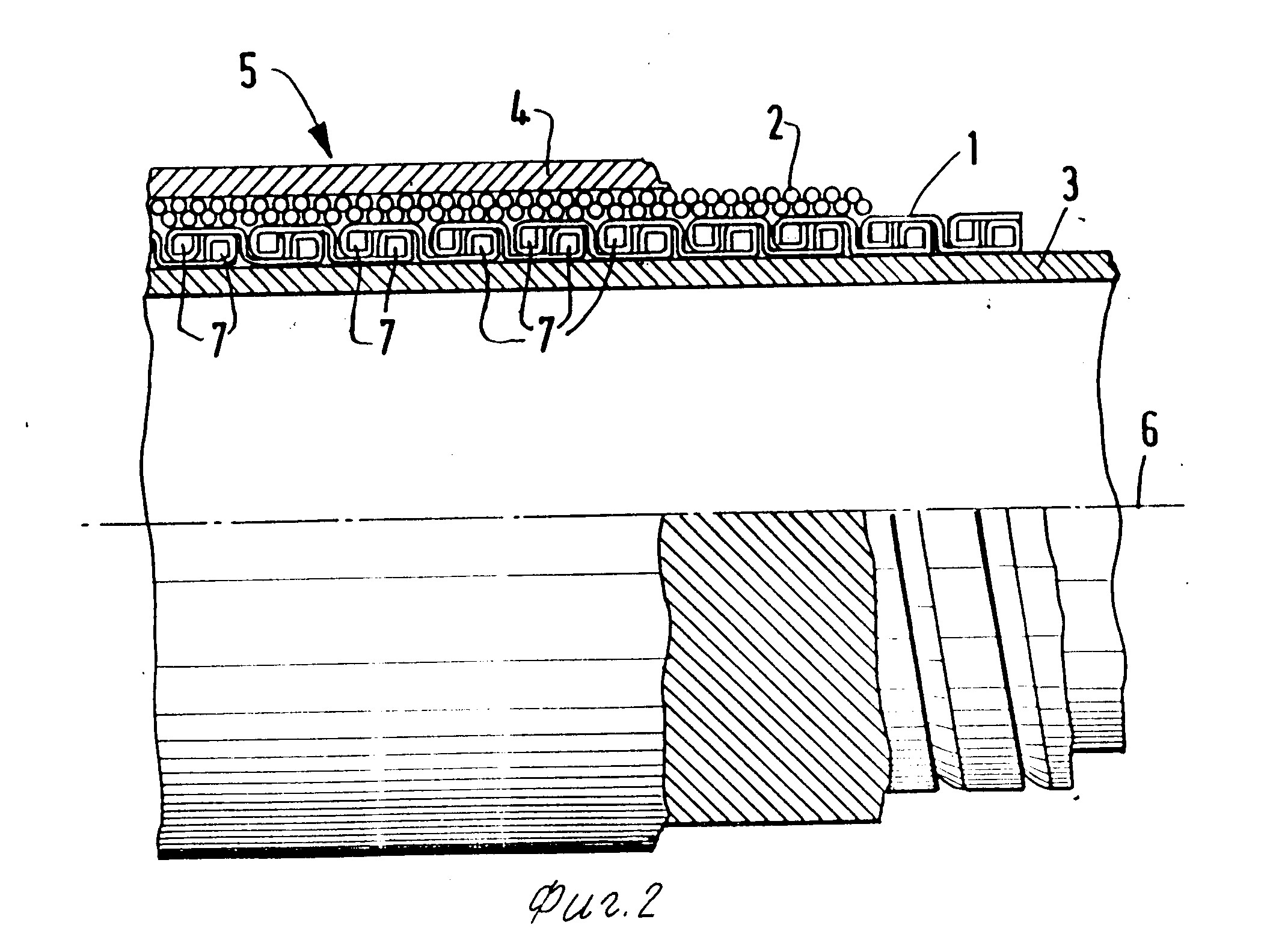

фиг. 2 аналогичный вид второго варианта выполнения гибкого трубопровода

согласно настоящему изобретению;

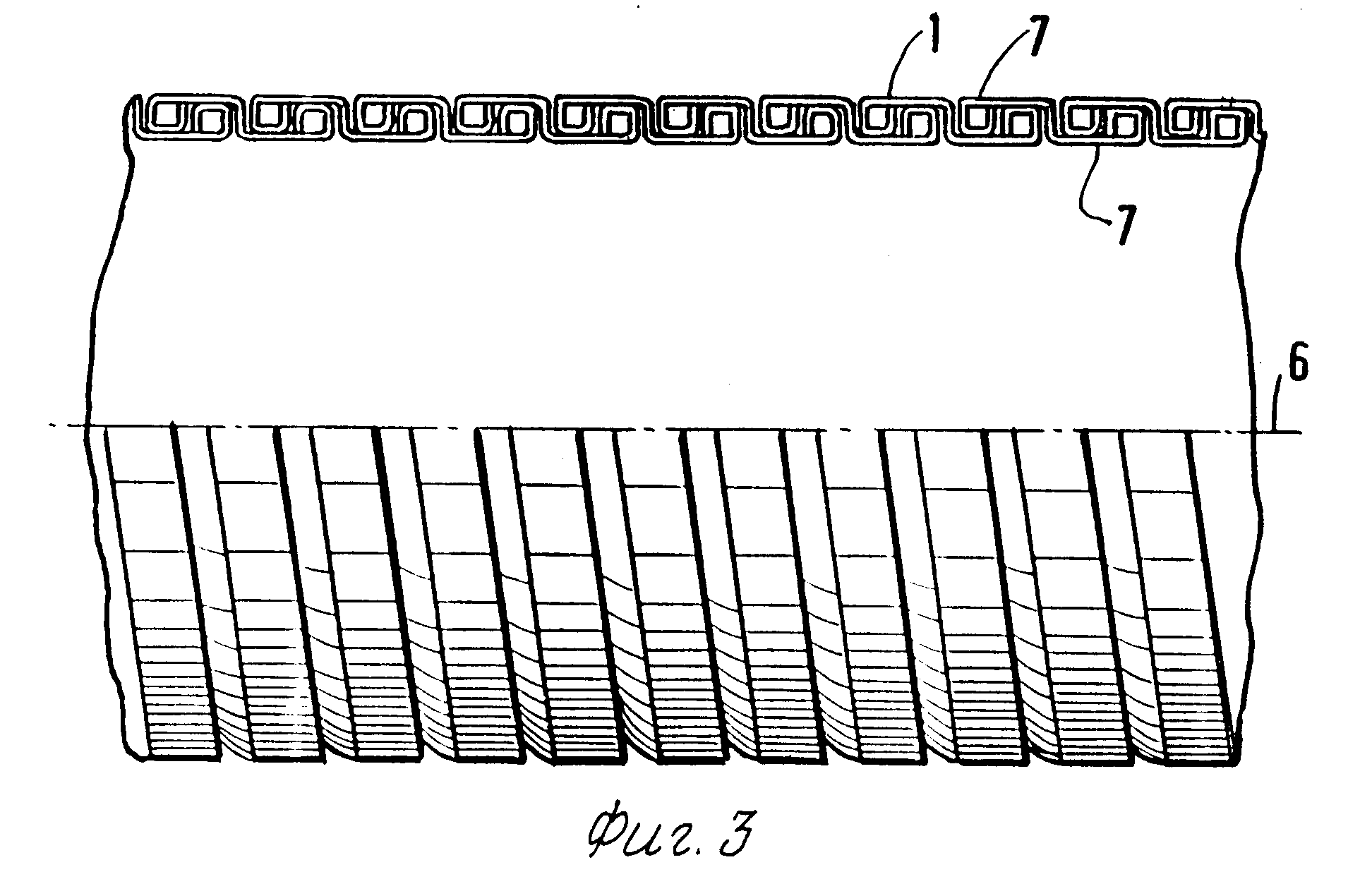

фиг. 3 аналогичный вид третьего варианта выполнения

гибкого трубопровода согласно настоящему изобретению;

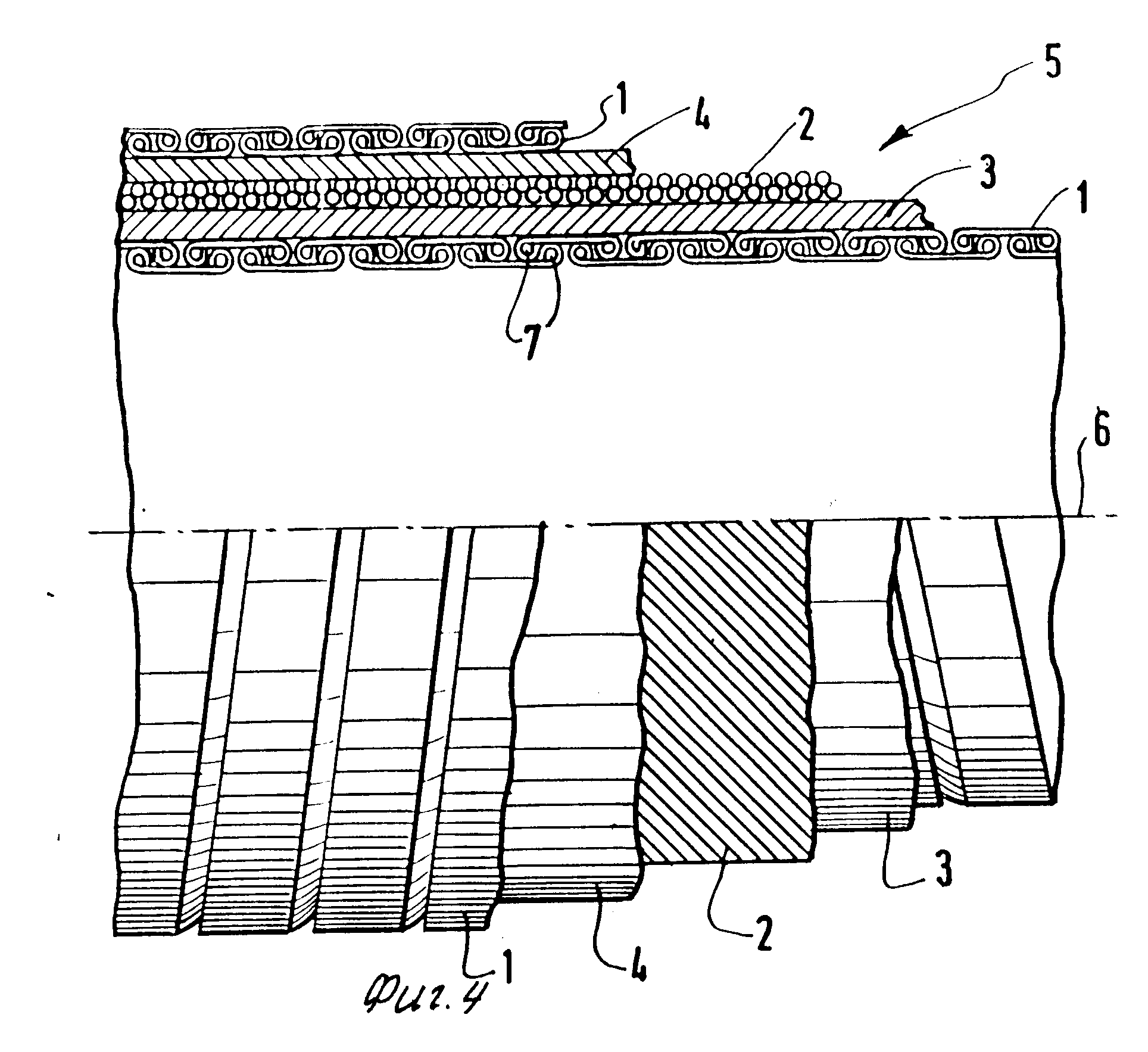

фиг. 4 аналогичный вид четвертого варианта

выполнения гибкого трубопровода согласно настоящему изобретению;

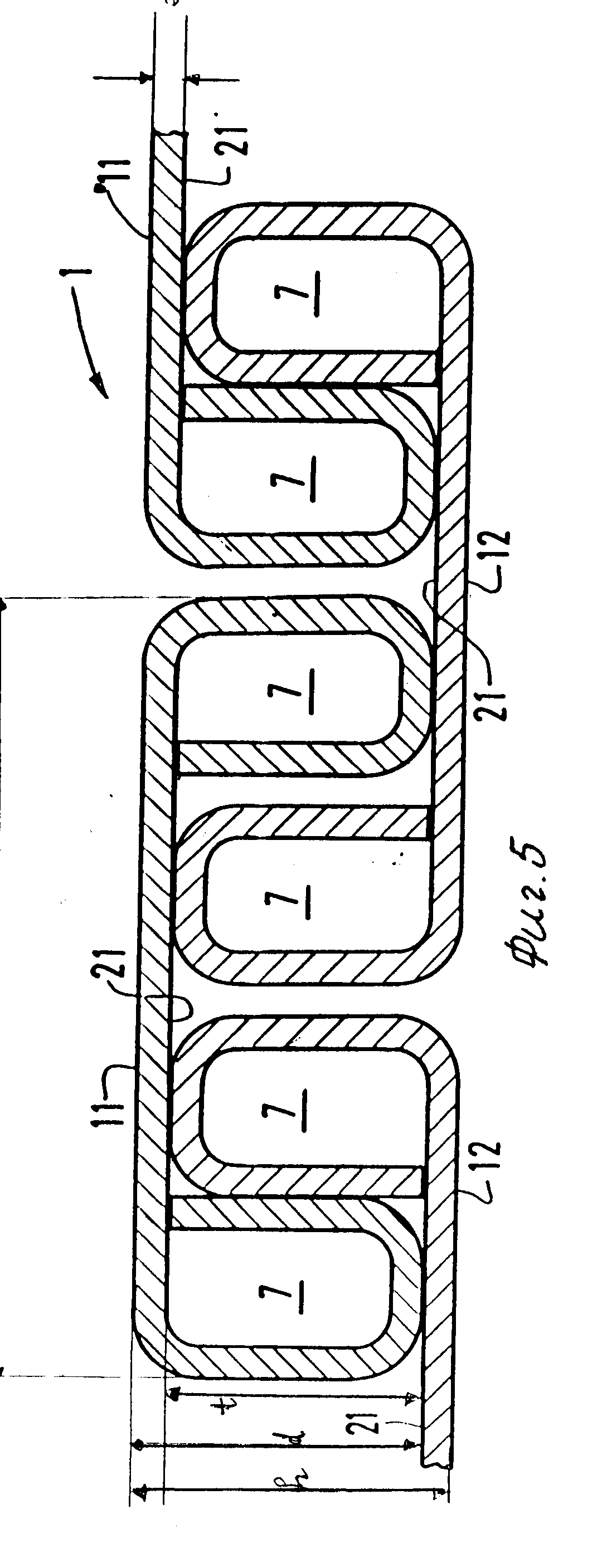

фиг. 5 вид в разрезе

первого примера выполнения трубчатого каркаса согласно настоящему изобретению;

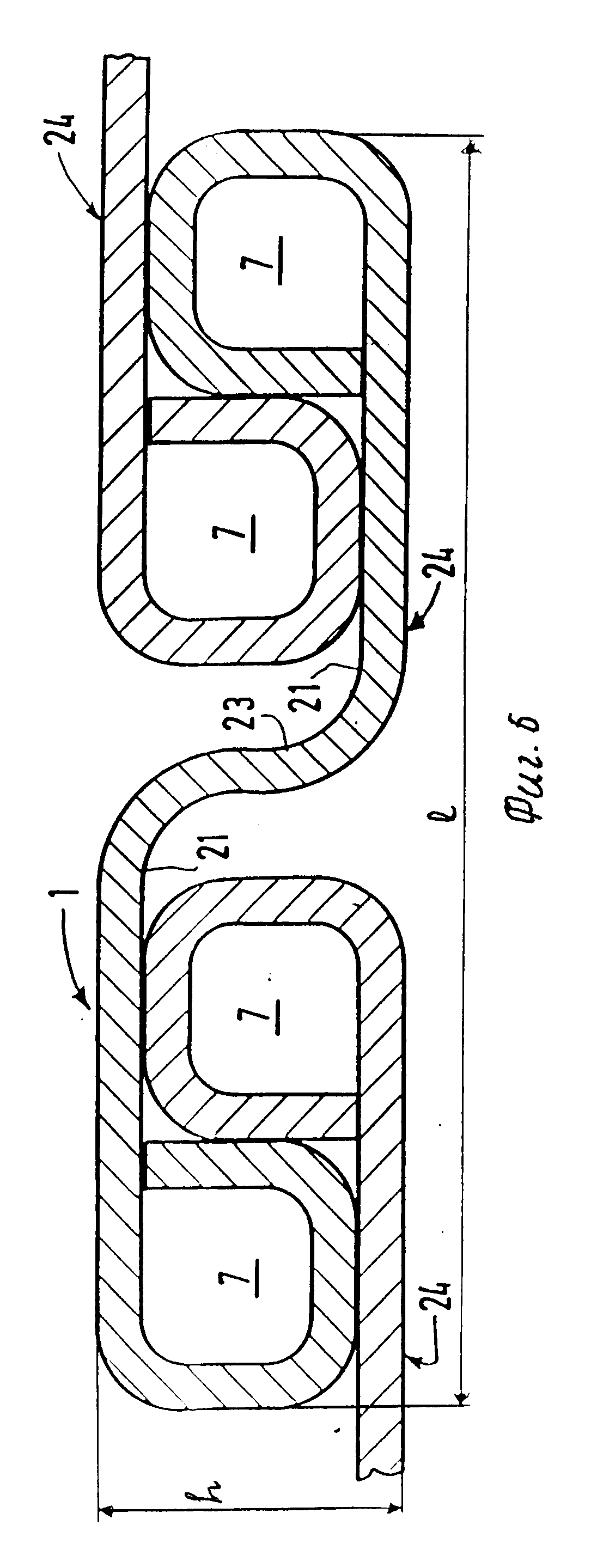

фиг. 6 вид в

разрезе второго примера выполнения гибкого трубчатого каркаса согласно настоящему изобретению;

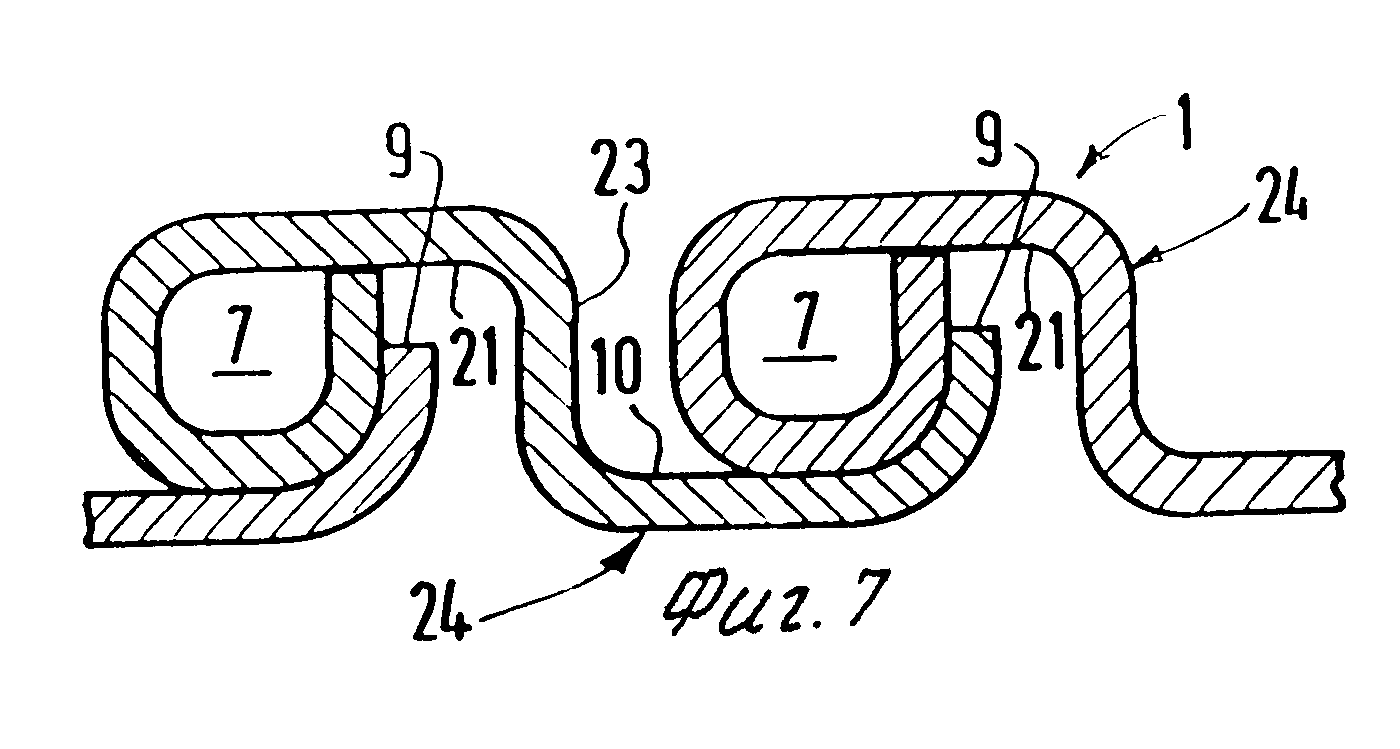

фиг. 7 вид в разрезе третьего примера выполнения гибкого трубчатого каркаса согласно настоящему

изобретению;

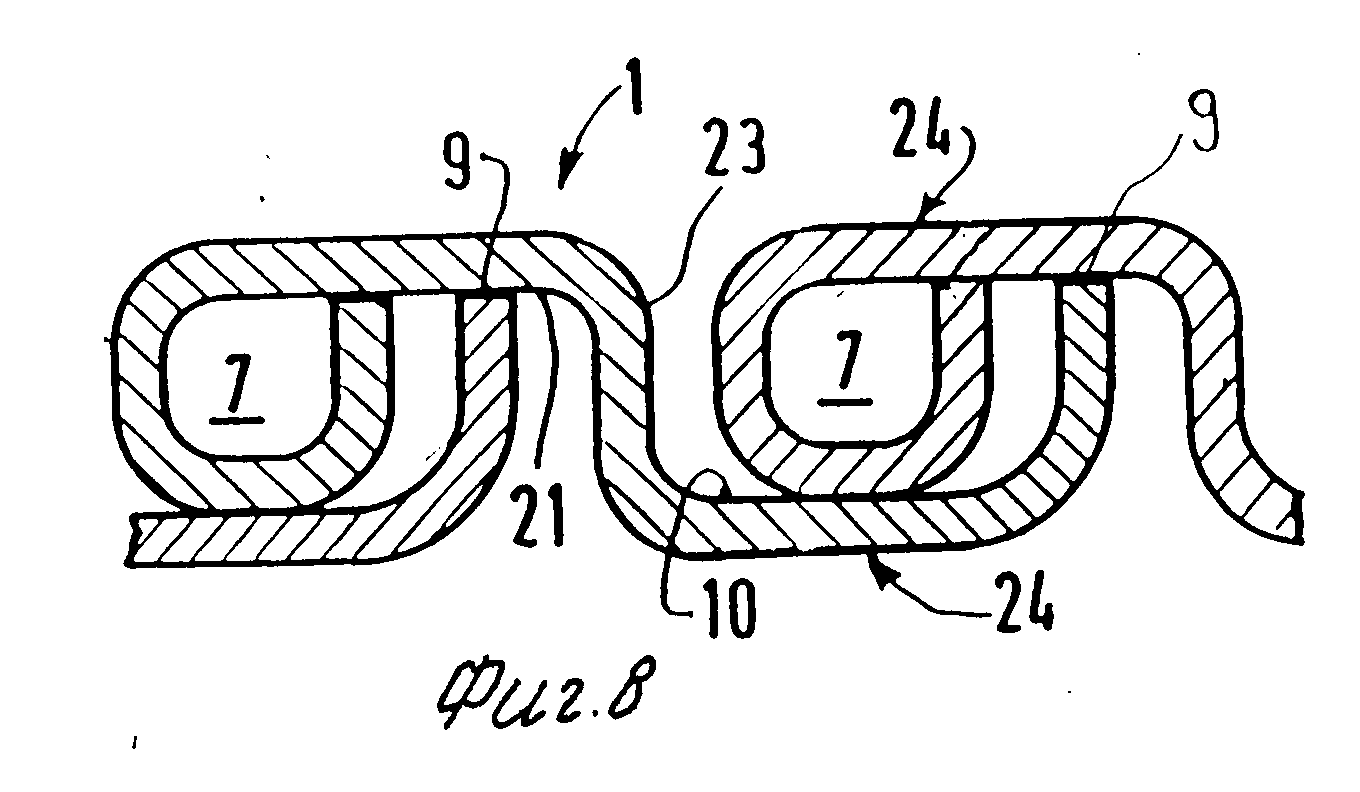

фиг. 8 вид в разрезе четвертого примера выполнения гибкого трубчатого

каркаса согласно настоящему изобретению;

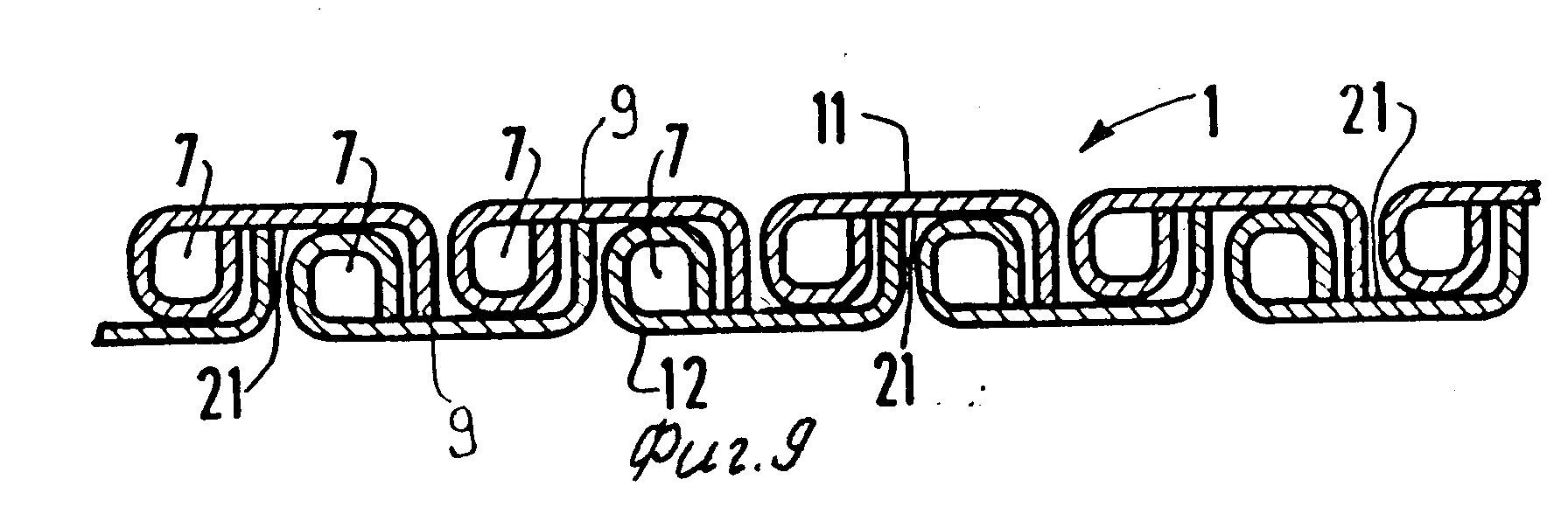

фиг.9 вид в разрезе пятого примера выполнения гибкого

трубчатого каркаса согласно настоящему изобретению;

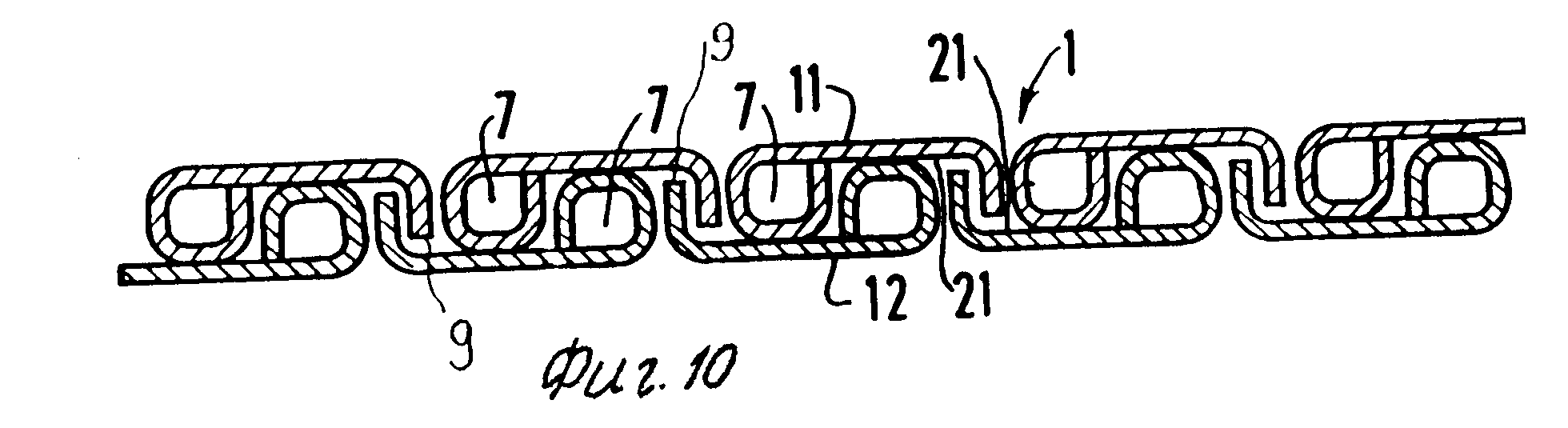

фиг. 10 вид в разрезе шестого

примера выполнения гибкого трубчатого каркаса согласно настоящему изобретению;

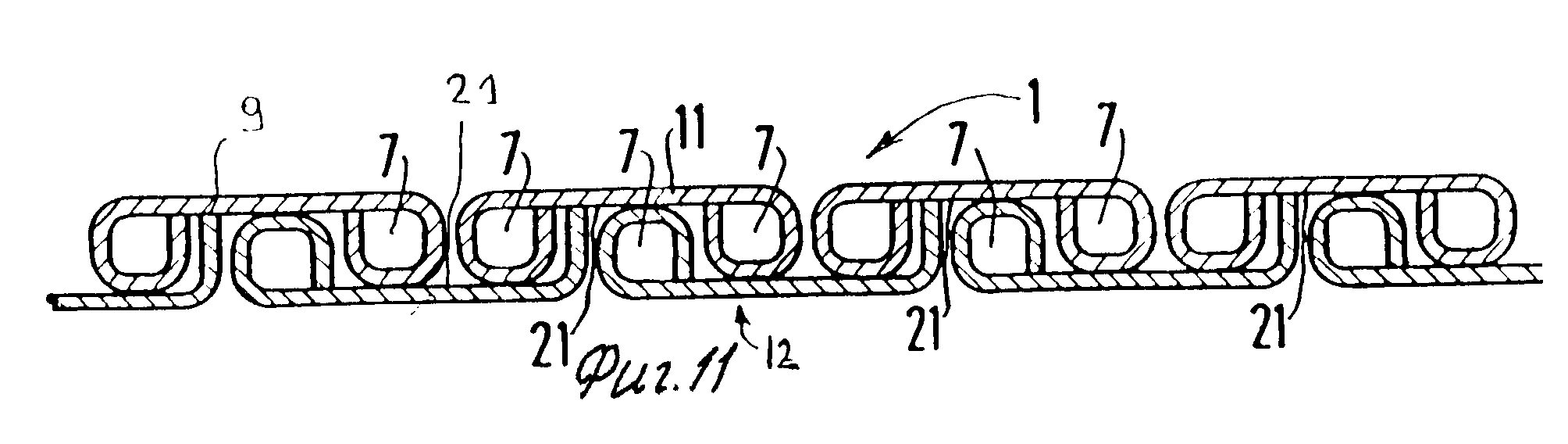

фиг.11 вид в разрезе

седьмого примера выполнения гибкого трубчатого каркаса согласно настоящему изобретению;

фиг.12 вид в разрезе восьмого примера выполнения гибкого трубчатого каркаса согласно настоящему

изобретению;

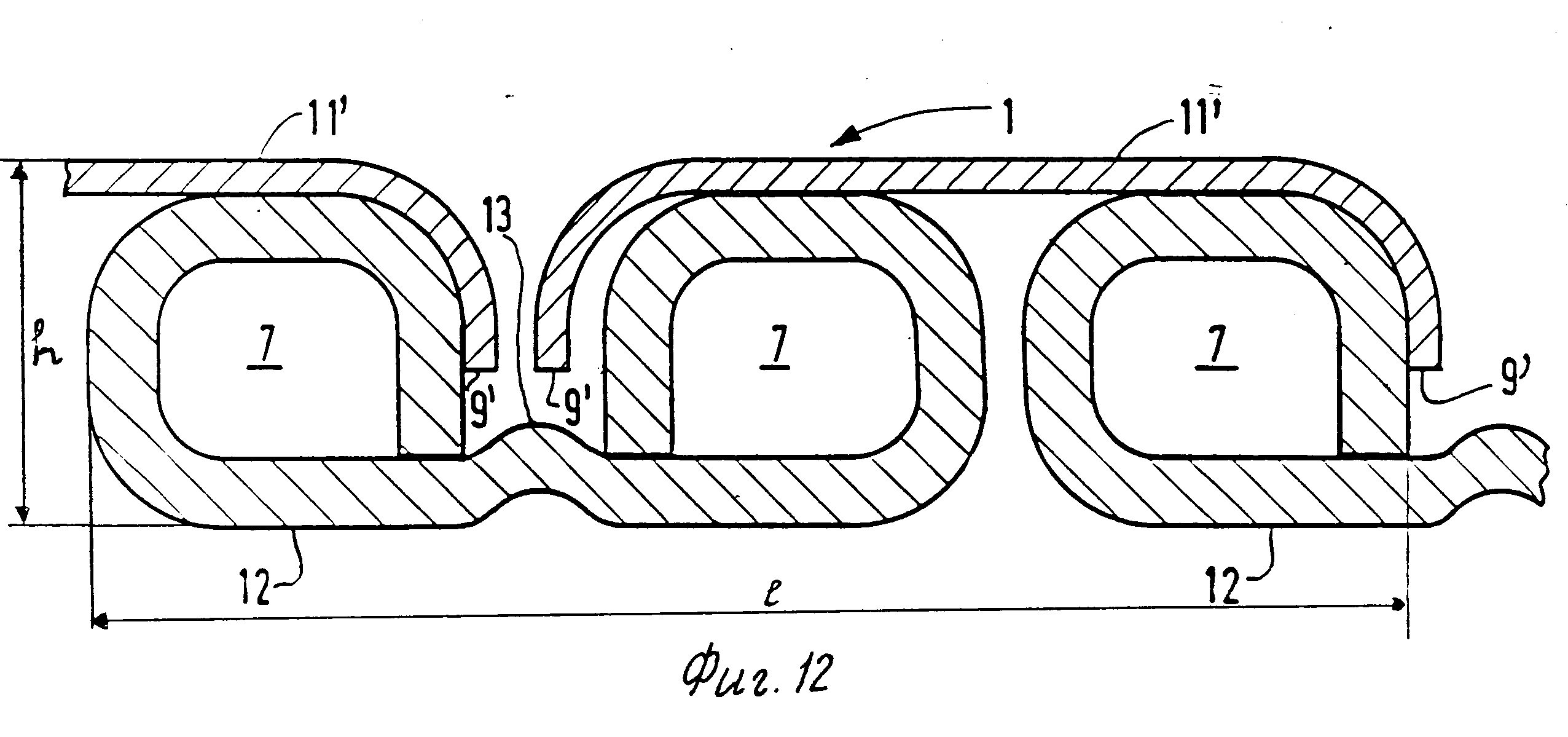

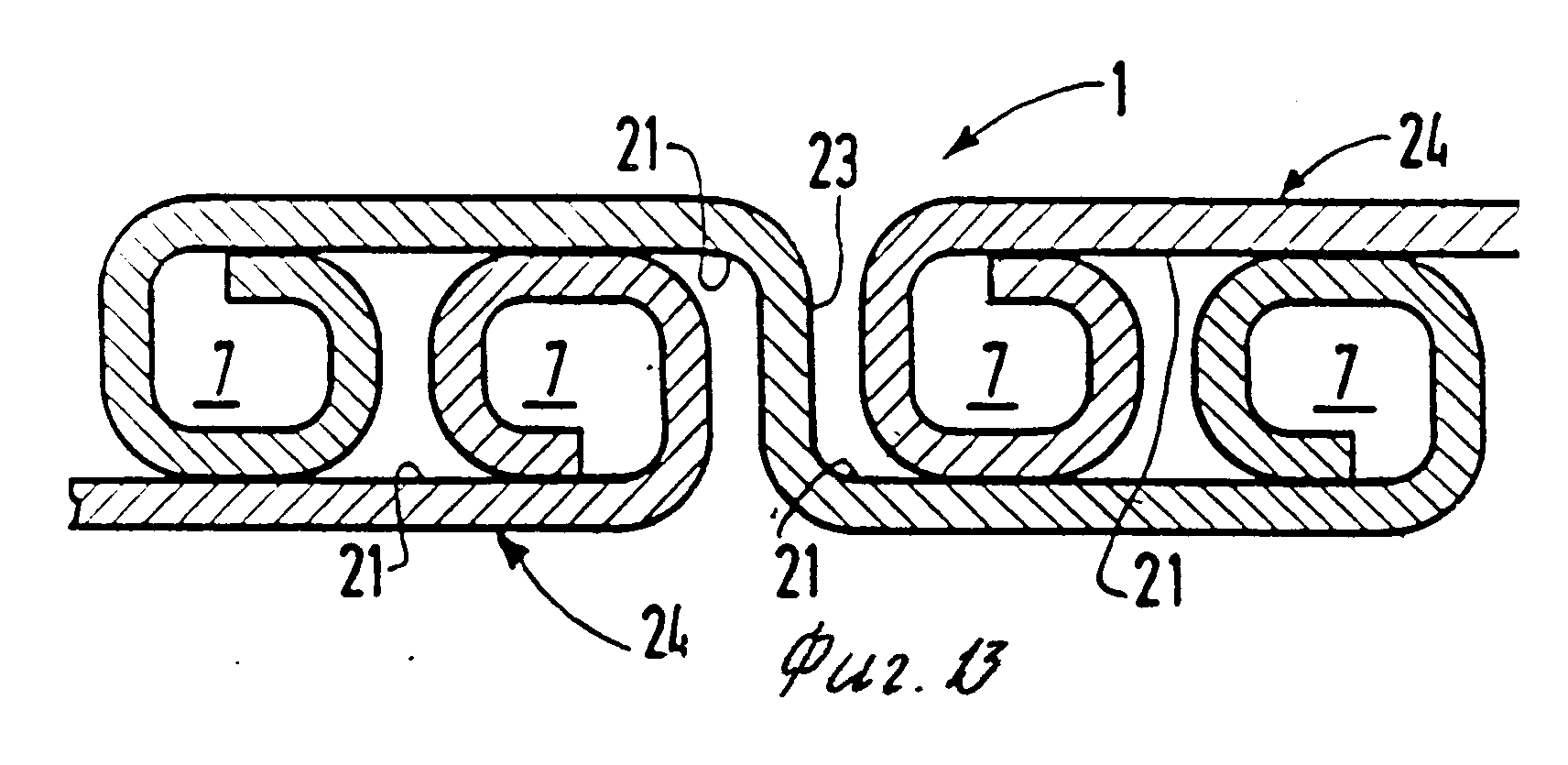

фиг.13 вид в разрезе девятого примера выполнения гибкого трубчатого каркаса

согласно настоящему изобретению;

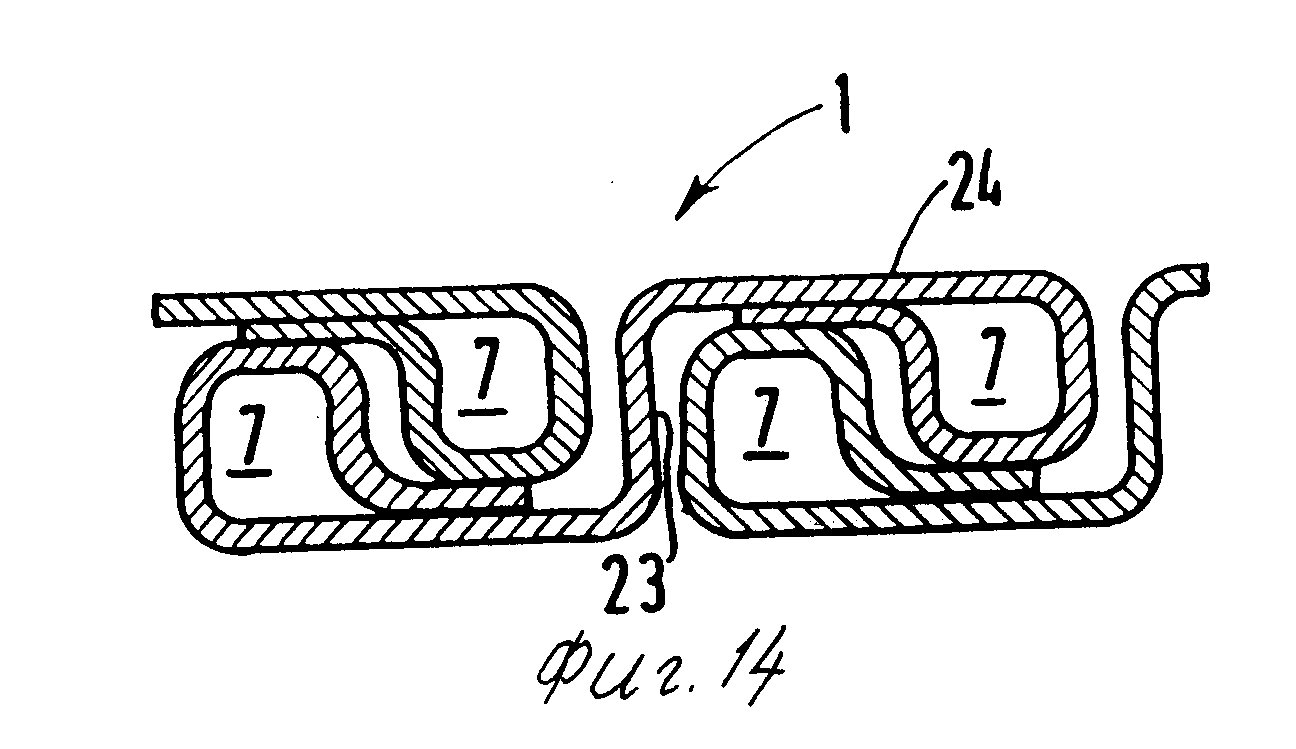

фиг.14 вид в разрезе десятого примера выполнения гибкого

трубчатого каркаса согласно настоящему изобретению;

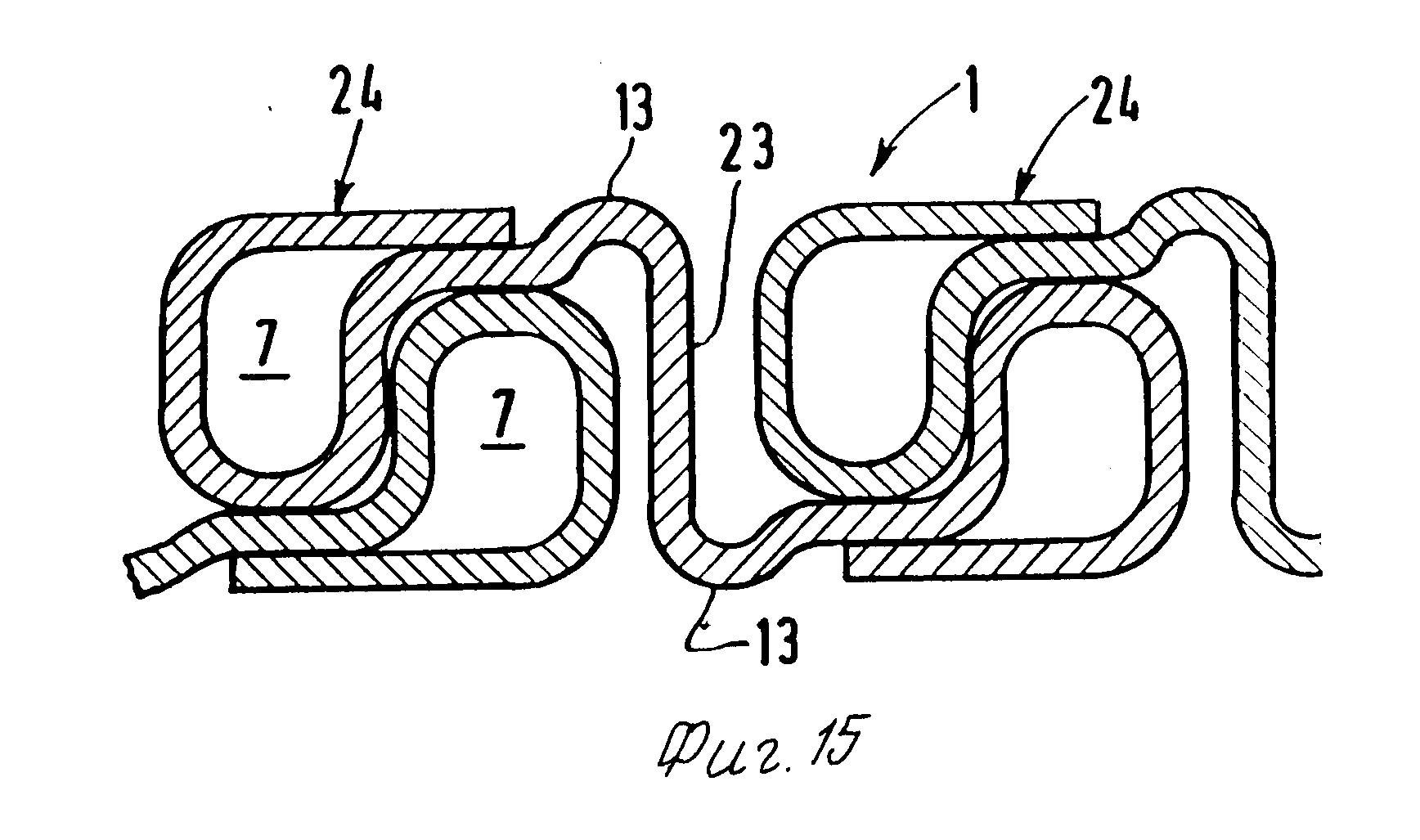

фиг.15 вид в разрезе одиннадцатого

примера выполнения гибкого трубчатого каркаса согласно настоящему изобретению;

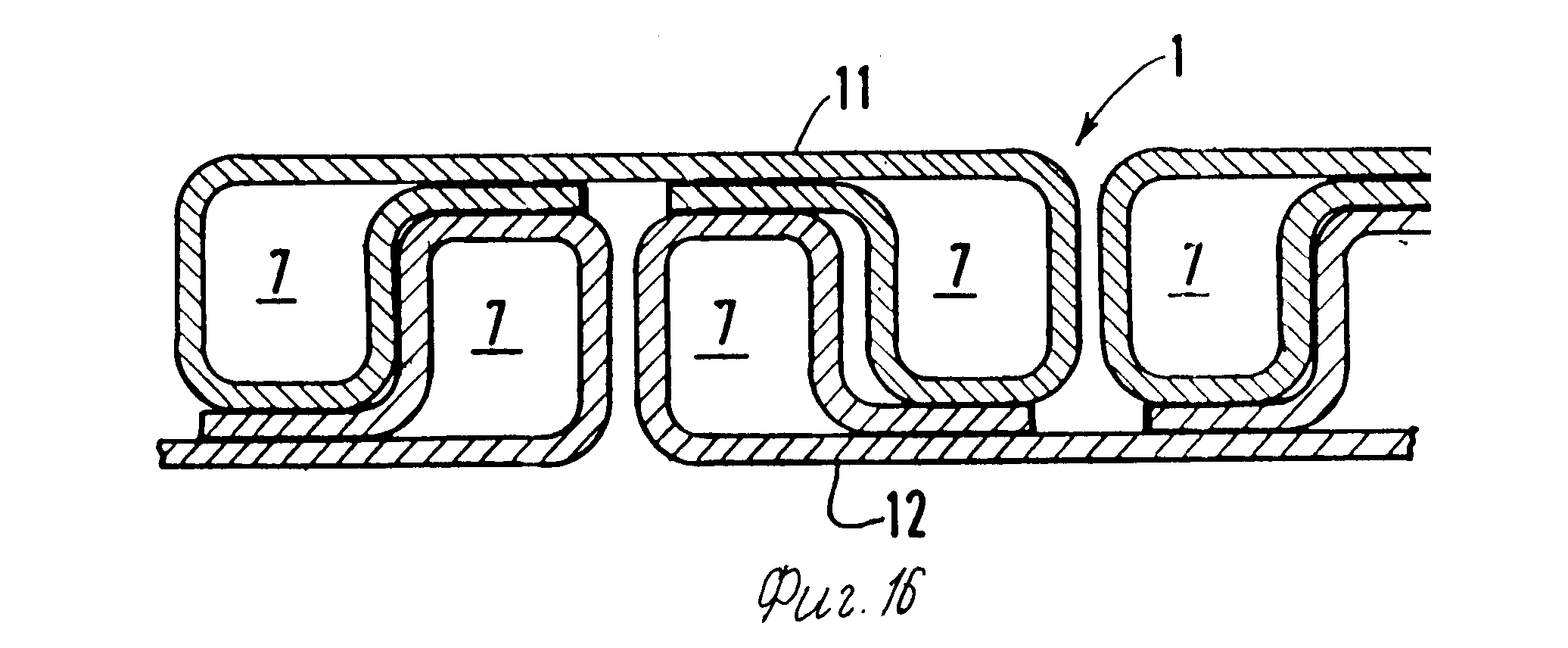

фиг. 16 вид в

разрезе двенадцатого примера выполнения гибкого трубчатого каркаса согласно настоящему изобретению;

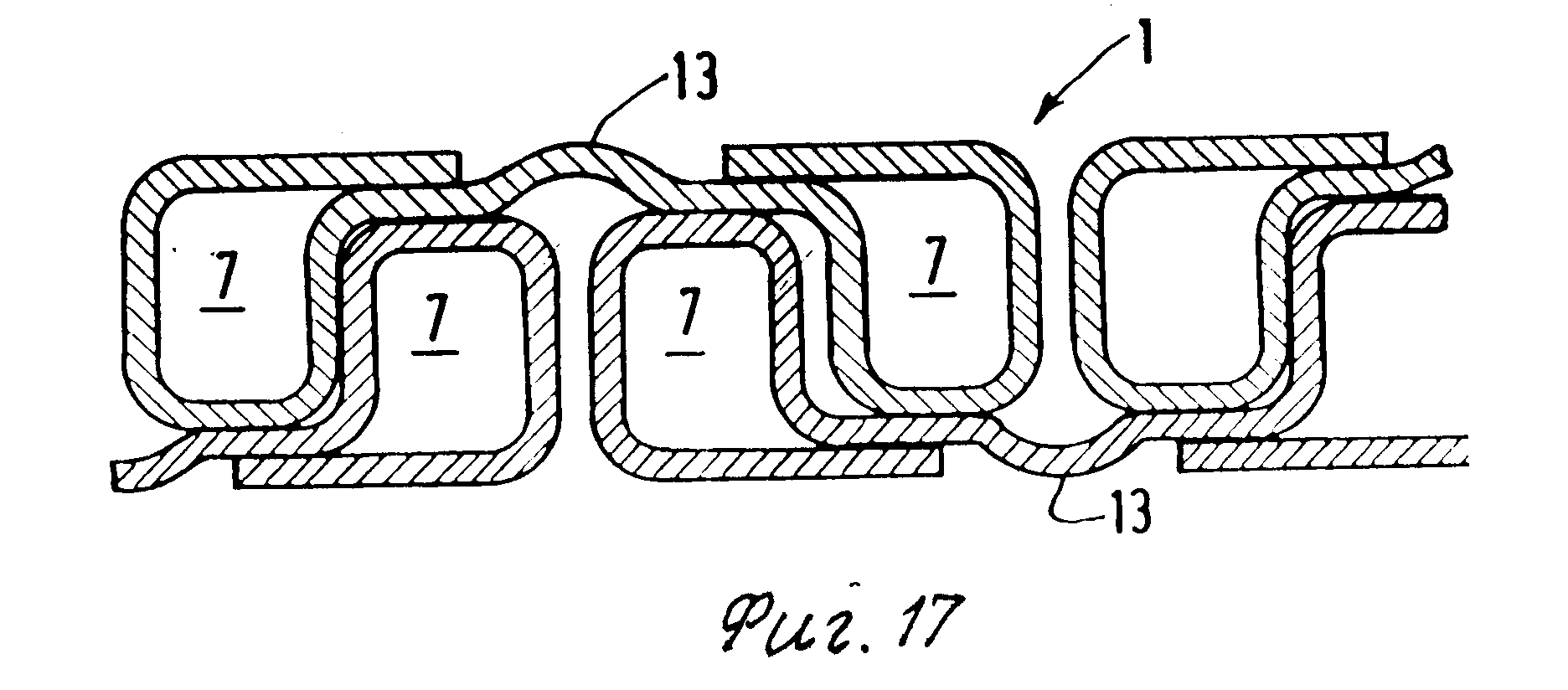

фиг. 17 вид в разрезе тринадцатого примера выполнения гибкого трубчатого каркаса согласно

настоящему изобретению;

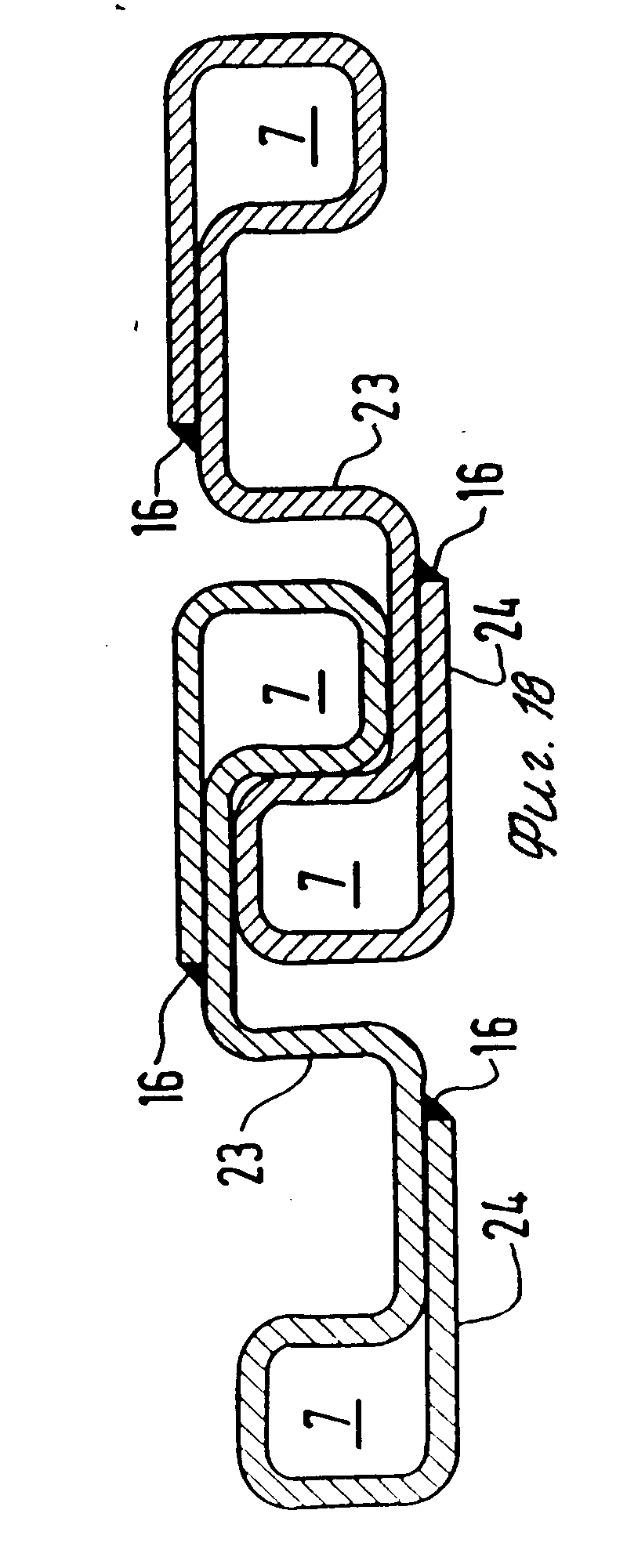

фиг.18 вид в разрезе четырнадцатого примера выполнения гибкого

трубчатого каркаса согласно настоящему изобретению;

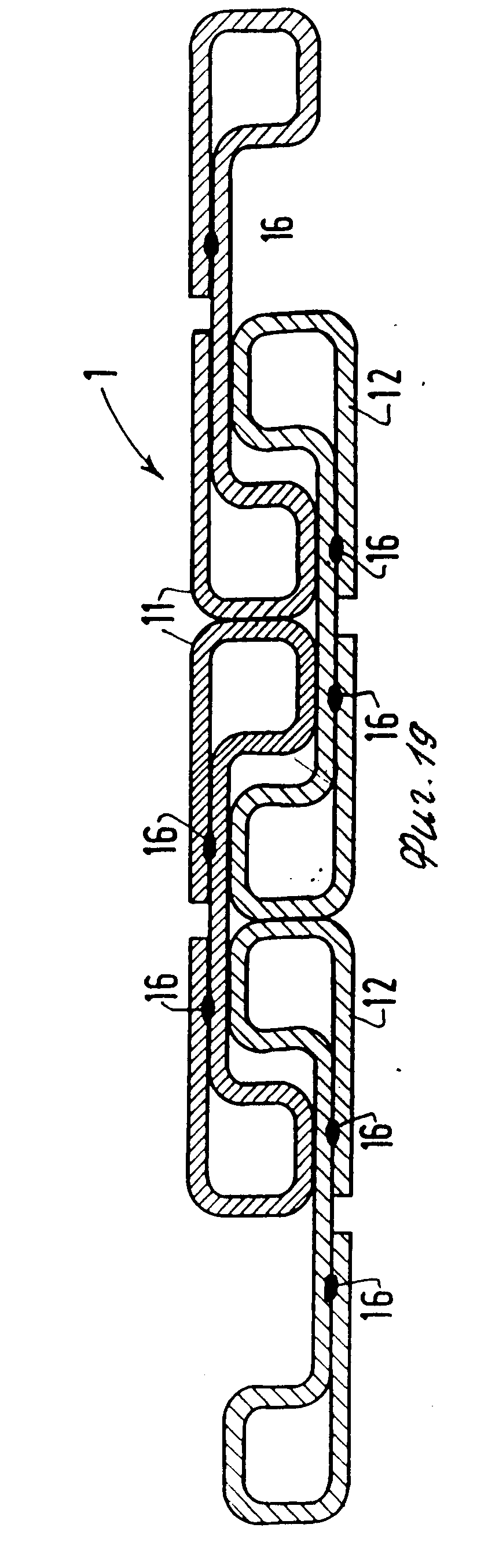

фиг.19 вид в разрезе пятнадцатого примера

выполнения гибкого каркаса согласно настоящему изобретению;

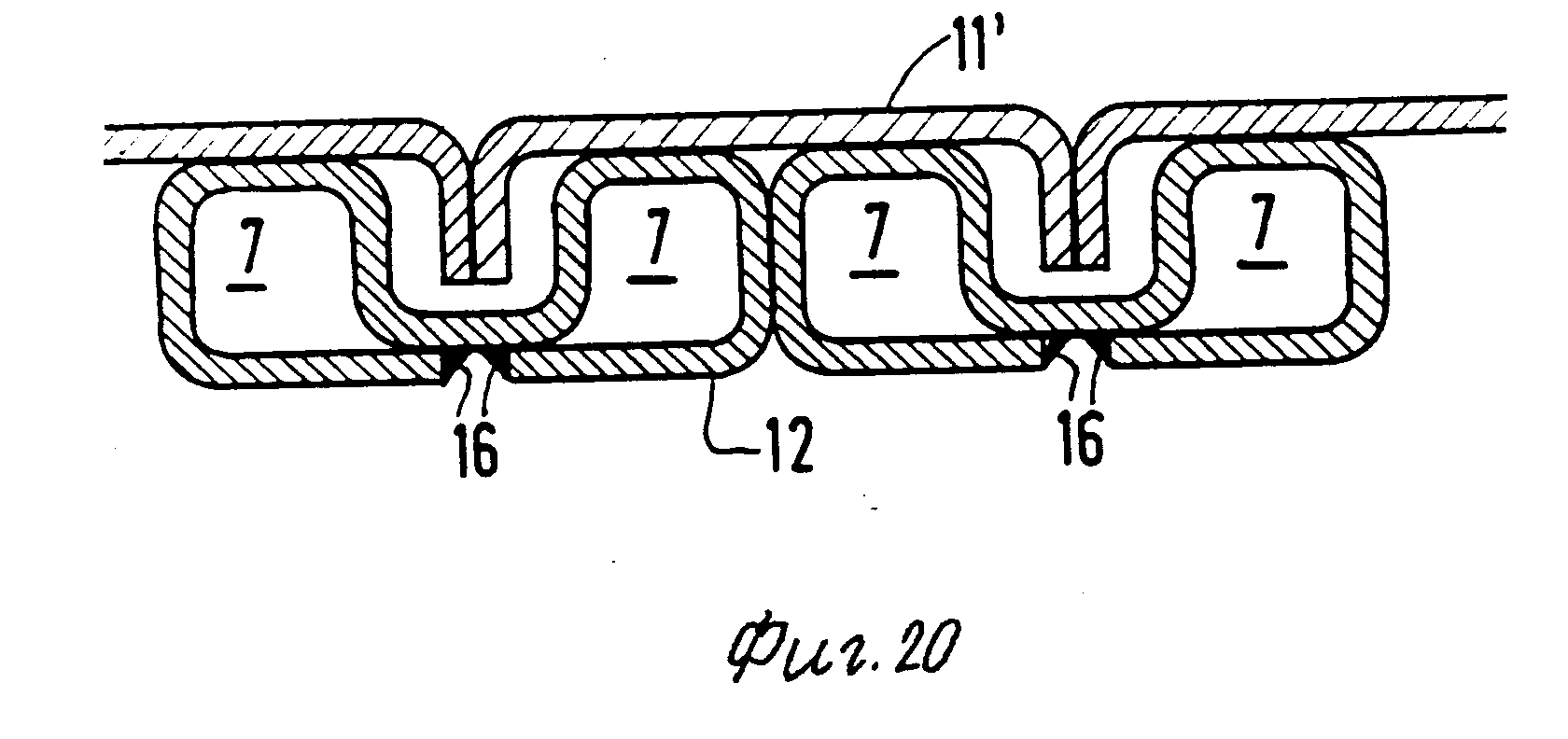

фиг. 20 вид в разрезе

шестнадцатого примера выполнения гибкого каркаса согласно настоящему изобретению;

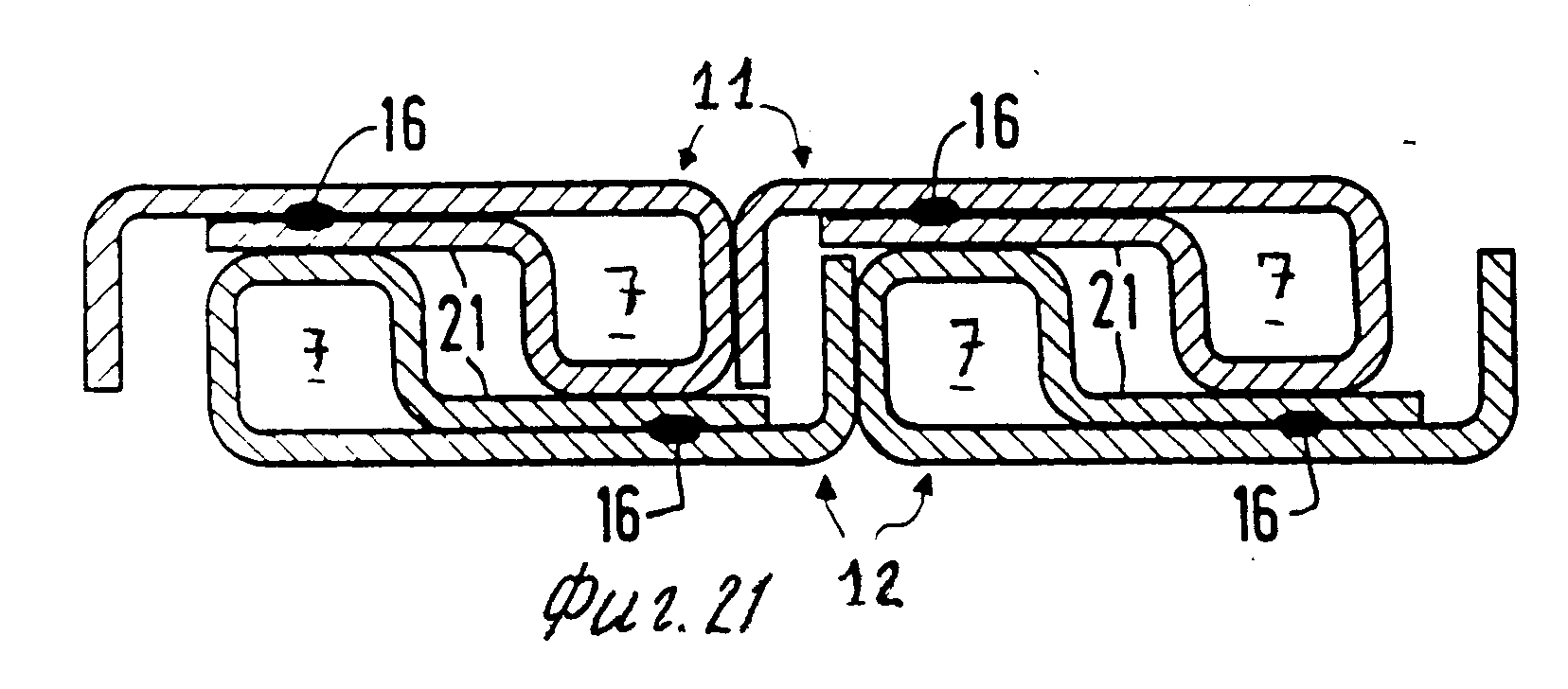

фиг.21 вид в

разрезе семнадцатого примера выполнения гибкого каркаса согласно настоящему изобретению;

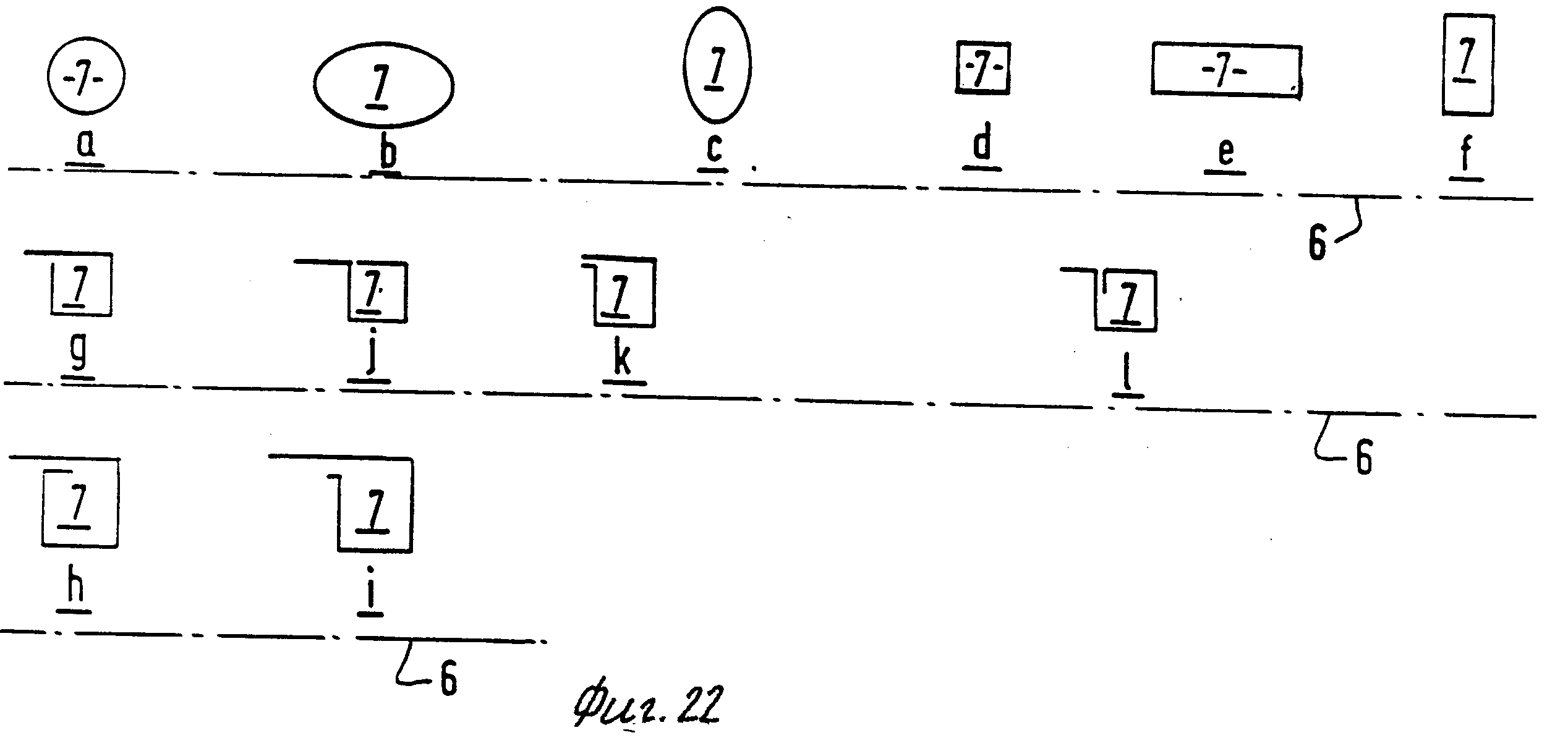

фиг. 22 схема, иллюстрирующая двенадцать примеров форм отсеков, которые могут выполняться, каркаса

согласно настоящему изобретению;

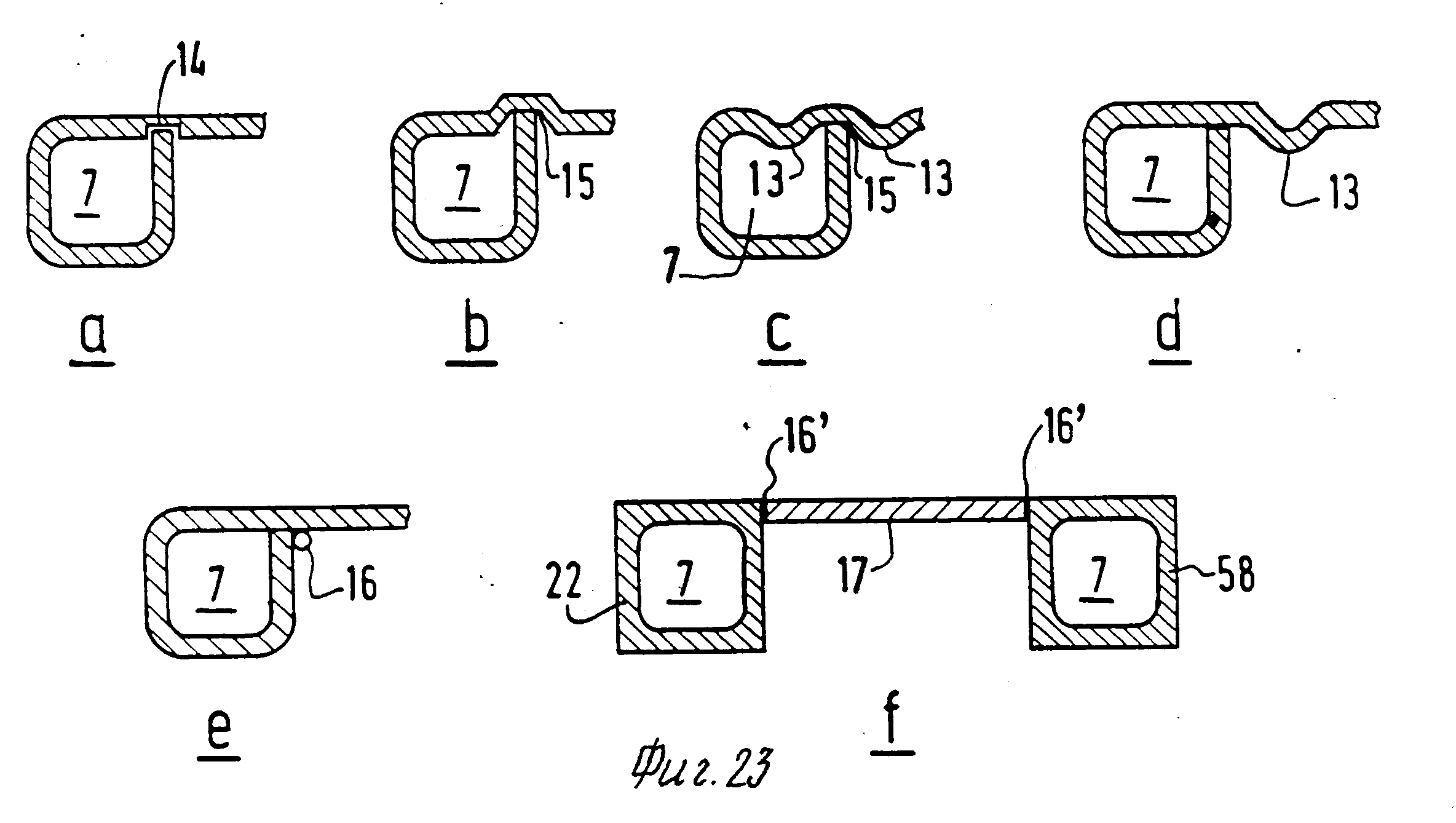

фиг. 23 схематический вид средства, препятствующего

деформации отсеков, которые могут выполняться в каркасе согласно настоящему изобретению;

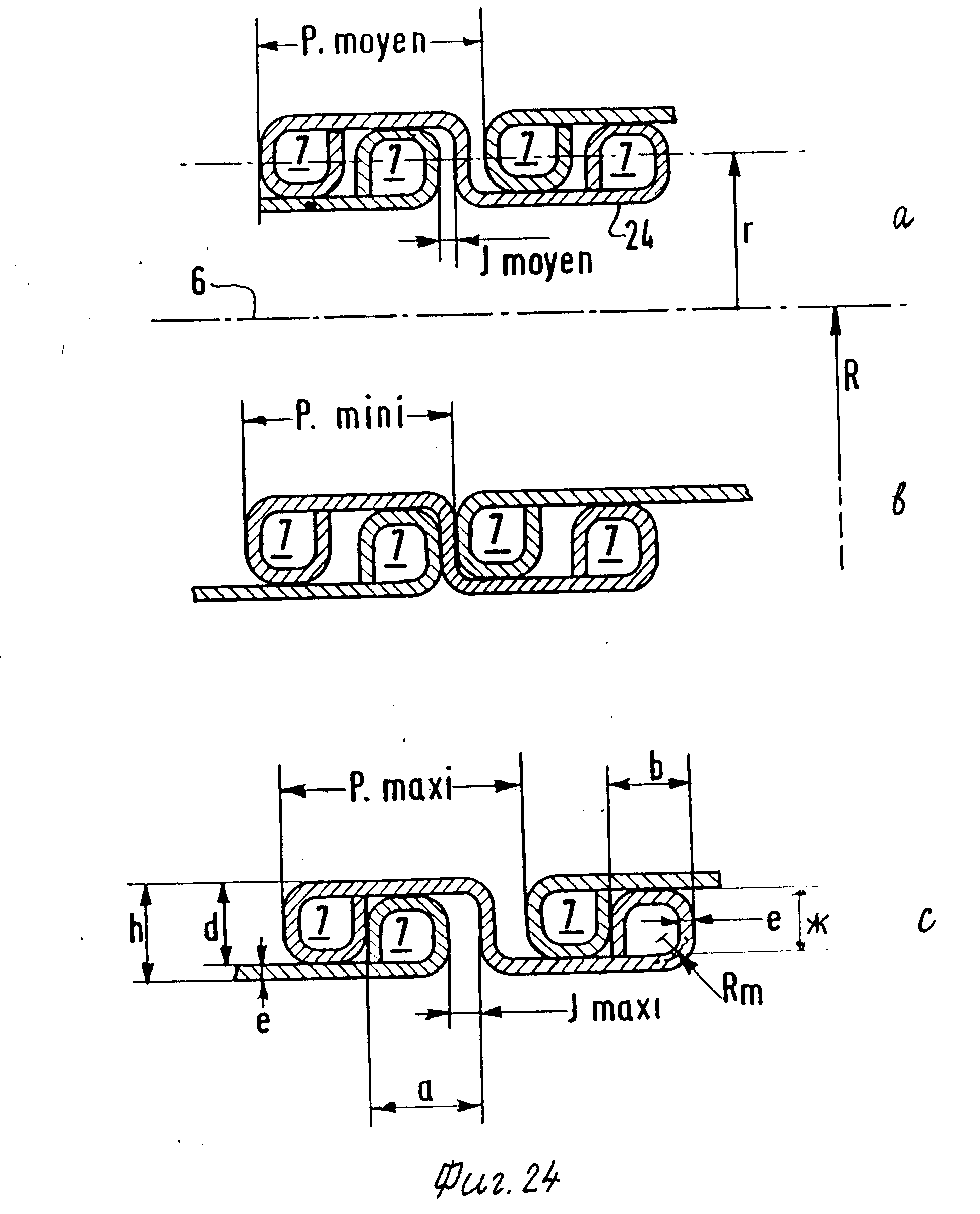

фиг.24

пояснительная схема;

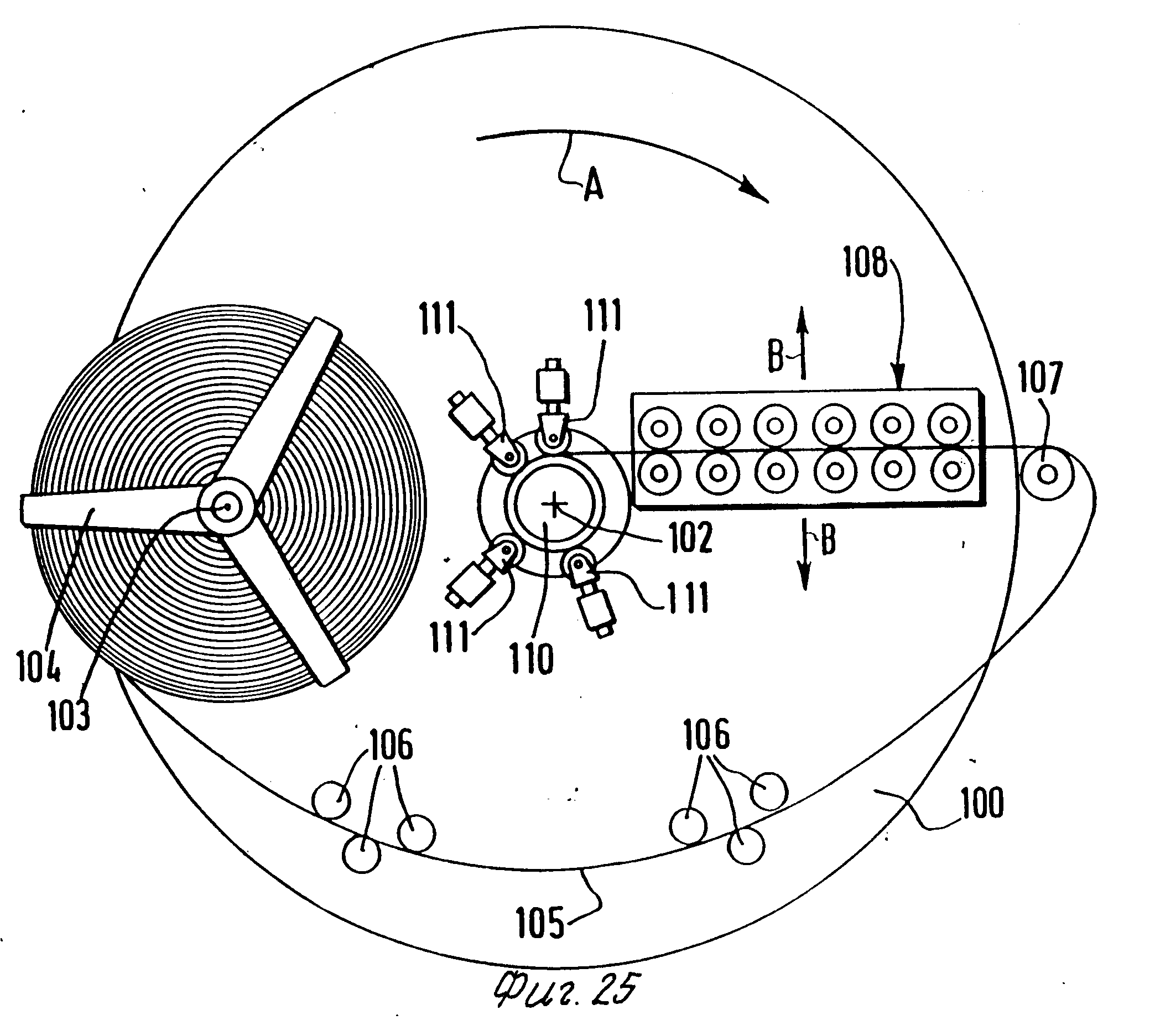

фиг.25 схематический вид первого примера устройства, которое

может выполняться для наматывания каркаса согласно настощему изобретению;

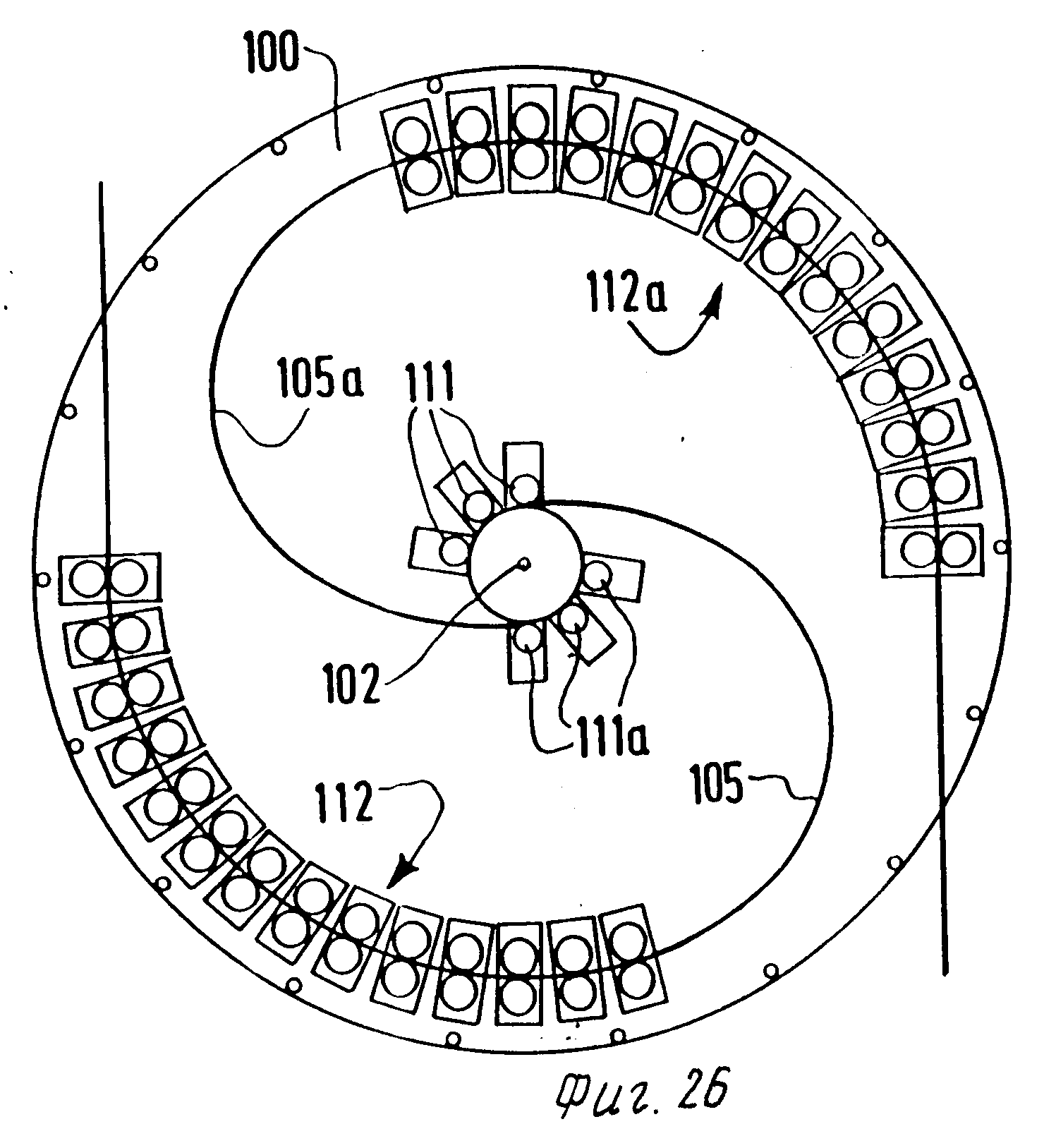

фиг.26 схематический вид

второго примера устройства, которое может выполняться для наматывания каркаса, согласно

настоящему изобретению;

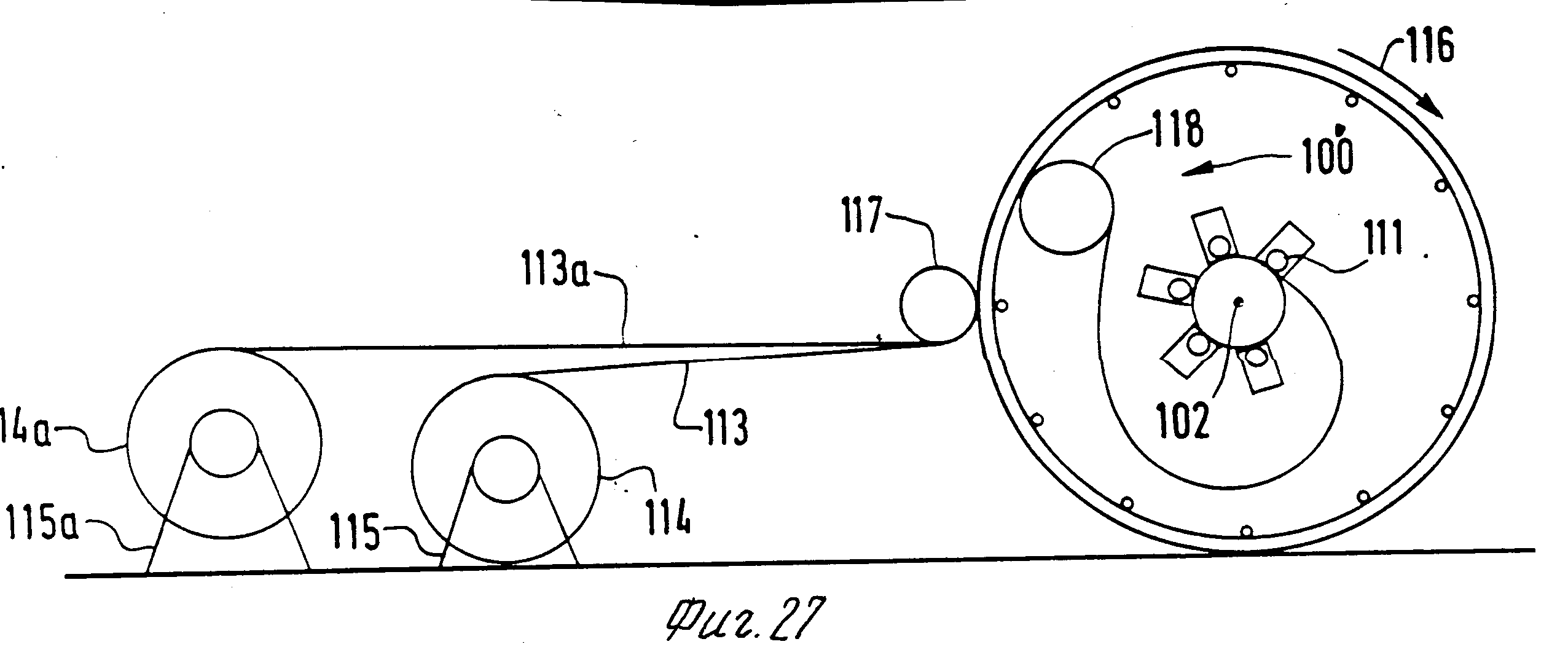

фиг.27 схематический вид третьего примера устройства, которое может

выполняться для наматывания каркаса согласно настоящему изобретению.

Для обеспечения одинаковых элементов на фиг.1 27 используются одни и те же позиции.

На фиг. 1 можно видеть гибкий трубопровод типа "rough bore", содержащий трубчатый каркас 1, имеющий отсеки 7. Каркас, показанный на фиг.1, состоит, например, из двух дополнительных профилированных полос, спирально намотанных с небольшим шагом, с целью образования двух таких слоев витков, что витки одного слоя сшиваются, в осевом направлении в виде раструба с витками другого слоя.

Примеры сечений каркасов согласно настоящему изобретению, описаны на фиг.5 25.

Гибкие трубопроводы 5 с осью 6 содержат помимо внутреннего каркаса 1 оболочку 2, стойкую к растяжению и к внутреннему давлению, состоящую, предпочтительно, из одной или нескольких пар скрещенных слоев проводов из металла или из стойких к растяжению композитных материалов. Наконец, гибкий трубопровод содержит внутренний герметичный кожух 3, размещенный между каркасом 1 и оболочкой 2, а также наружный кожух 4.

На фиг. 2 можно видеть гибкий трубопровод типа "smooth bore", герметичность которого обеспечивается внутренней трубой 3, опирающейся на трубчатый каркас 1, состоящий, например, из профилированной полосы, согласно настоящему изобретению, причем профилированная полоса имеет общую конфигурацию S-образной формы и образует, таким образом, простой слой витков, взаимно сшитых в осевом направлении.

Каркас гибкого трубопровода 5 обеспечивает, с одной стороны, стойкость к раздавливанию и, с другой стороны, стойкость к окружной составляющей, наведенной внутренним давлением.

Стойкость к раздавливанию облегчает изготовление и эксплуатацию гибкого трубопровода и позволяет сопротивляться гидростатическому давлению, причем трубопровод прокладывается по дну моря, когда давление внутри трубопровода меньше гидростатического давления, т.е. например, равно атмосферному давлению. Кроме того, в случае гибких трубопроводов типа "rough bore", показанных на фиг.1, каркас 1 составляет прочную опору для кожуха 3 и позволяет, таким образом, сопротивляться давлению газа, находящегося между кожухами 3 и 4, и возникающего при постепенной диффузии через герметичный кожух 3 газовой фазы, имеющейся в жидкости под давлением, транспортируемой гибким трубопроводом 5. Таким образом, каркас 1 позволяет, в случае разгерметизации гибкого трубопровода, препятствовать деформации или раздавливанию кожуха 3 под действием давления, создаваемого диффузией газа.

Согласно настоящему изобретению, сам каркас 1 может представлять собой гибкий трубопровод. Такой случай показан на фиг.3. Пример, показанный на фиг.3, содержит, по меньшей мере, одну полосу S-образной формы, имеющую отсек 7 на каждом из основных краев. Разумеется, использование других профилей, содержащих отсеки 7, не выходит за рамки настоящего изобретения.

Таким же образом, как показано на фиг.4, каркас 1, согласно настоящему изобретению, может образовывать наружный защитный слой гибкого трубопровода 5. Наружный каркас 1 покрывает (как показано на фиг.4) или заменяет наружный кожух 4 по фиг.1 и 2. Такой металлический каркас повышает защиту от ударов и от истирания. Такая защита может быть необходимой для защиты гибкого трубопровода при эксплуатации, например, на бурильной установке, а также от истирания, например, при перемещении по коралловым образованиям или по скалистому морскому дну. Гибкий трубопровод 5, показанный на фиг.4, содержит также другой каркас 1, согласно настоящему изобретению, составляющий внутренний каркас гибкого трубопровода типа "Rough bore".

На фиг. 5 24 показаны различные примеры выполнения каркаса 1 согласно настоящему изобретению.

На фиг. 5 21 представлены различные примеры каркаса 1, содержащего профилированные полосы, стенка которых имеет постоянную толщину и которые образованы металлической лентой, сформированной с наличием общей конфигурации профилированной полосы согласно настоящему изобретению, с 2 радиальными поверхностями осевого сшивания, по меньшей мере, одна из которых является отсеком 7.

На фиг.5 можно видеть первый пример выполнения каркасов 1 согласно настоящему изобретению с использованием первой полосы 11 и второй полосы 12 дополнительных форм, которые, соответственно, составляют первый слой и второй слой каркаса 1. Каждая профилированная полоса 11 и 12 имеет две радиальные поверхности, сориентированные в одном и том же направлении c каждой стороны центральной цилиндрической части полосы. Радиальные поверхности двух полос расположены напротив, что позволяет обеспечить осевое сшивание витков и их относительное расположение по длине образованного гибкого трубопровода. В случае примера, показанного на фиг.5, обе радиальные поверхности каждой полосы являются отсеками 7. Указано, что каждая из полос 11 и 12 имеет постоянную толщину и они выполнены из металлической ленты, сформированной с наличием общей конфигурации профилированной полосы согласно настоящему изобретению, с двумя радиальными поверхностями осевого сшивания, по меньшей мере, одна из которых является отсеком 7.

На фиг.5 12 показан первый вариант выполнения профилированных полос согласно изобретению, состоящих из металлической ленты или листа, согласно которому конец, по меньшей мере, одной из двух боковых частей листа сгибается для принятия формы края, вписывающегося в плоскость, заметно перпендикулярную оси 6 гибкого трубопровода и для образования первой радиальной фаски отсека 7, причем эта первая радиальная фаска по отношению к отсеку расположена со стороны средней части перфорированной полосы. Согласно этому варианту конец боковой части листа, составляющий первую радиальную фаску отсека, перпендикулярно опирается своим ребром на противоположную цилиндрическую зону профилированной полосы, с целью образования заметно замкнутого отсека 7. Вследствие жесткости листа, составляющего стенки профилированной полосы, эта конфигурация позволяет препятствовать деформациям профилированной полосы, в частности, в радиальном направлении, что позволяет повысить стойкость каркаса 1 к раздавливанию.

На фиг.7 можно видеть первый пример выполнения каркасов 1 согласно настоящему изобретению с использованием первой полосы 11 и второй полосы 12 дополнительных форм, которые, соответственно, составляют первый слой и второй слой каркаса 1. Каждая профилированная полоса 11 и 12 имеет две радиальные поверхности, сориентированные в одном и том же направлении с каждой стороны центральной цилиндрической части полосы. Радиальные поверхности двух полос расположены напротив, что позволяет обеспечить осевое сшивание витков и их относительную установку по длине образованного гибкого трубопровода. В случае примера, показанного на фиг.5, обе радиальные поверхности каждой полосы представляют собой отсеки 7.

Указано, что каждая из полос 11 и 12 находится в форме колец в той же мере, в которой они имеют в плане поперечного сечения, на каждом из их концов отсек 7, соединенный посредством средней цилиндрической поверхности. Каждый отсек 7 имеет цилиндрическую фаску, которая составляет продолжение средней цилиндрической поверхности таким образом, что каждая из полос 11 и 12 имеет сплошную наружную цилиндрическую поверхность, служащую радиальной опорной поверхностью. Таким образом, внутренние и наружные поверхности каркаса 1 могут иметь почти сплошную цилиндрическую форму, причем нарушения сплошности ограничены пространствами, разделяющими два смежных витка, что позволяет обеспечить хорошую опору для пластичных кожухов и слоев оболочки в контакте с каркасом 1 и выполнять передачу радиальных усилий в отличных условиях. Между отсеками 7 каждой полосы 11 или 12 выполнено достаточное пространство U-образной формы, образующее кювету 21 для проникновения двух отсеков 7, принадлежащих двум виткам, соответственно, дополнительной полосы 12 или 11. В примере, показанном на фиг.5, отсеки 7 каждой из полос 11 и 12 образованы путем отгибания внутрь опоры перпендикулярно средней цилиндрической поверхности (дно кюветы 21) полосы. Преимущественно отсеки 7 имеют заметно прямоугольное сечение с закругленными уголками. Каждый отсек опирается заметно плоской фаской на среднюю цилиндрическую поверхность дополнительной полосы. Это расположение позволяет оптимизировать стойкость к раздавливанию каркаса 1 для заданной толщины листа.

Механическая прочность каркаса 1, в частности его стойкость к раздавливанию, может быть оценена опытным или расчетным путем. Для этой цели фирмы-заявители разработали методы расчетов, специально приспособленные к гибким трубчатым структурам, образованным спиральной намоткой с небольшим шагом профилированной полосы или компактного провода какой-либо формы. Эти методы, которые основываются на общих законах механики, позволяют вводить определенные специфические показатели, которые были определены в корреляции с результатами испытаний, проведенных по большому числу образцов каркасов с различными конфигурациями и размерами.

Ниже описаны характеристики

примера 1 каркаса 1 того же типа, что и

каркас, показанный на фиг.5, с двумя дополнительными полосами 11 и 12, каждая из которых содержит два отсека 7, закрывающие края которых смыкаются:

толщина стенки (т.е. толщина листа,

составляющего профилированную полосу)

е 2,1 мм

общая толщина каркаса в радиальном направлении по отношению к образованному гибкому трубопроводу

(т.е. общая высота в поперечном

сечении двух полос 11 и 12)

h 20,1 мм

общая ширина каждой из профилированных полос 11 и 12

l 81 мм.

общая ширина

металлической ленты или листа,

составляющего каждую из полос 11 и 12 (т.е. развернутая длина профиля, обозначенного профилированной полосой в поперечном сечении)

L 155 мм.

внутренний диаметр гибкого

трубопровода, представленного каркасом 1

D 304,8 мм (12 дюймов)

Таким образом, каркас 1 имеет вес 64 кг при длине гибкого трубопровода 1 м, было открыто,

что стойкость к

раздавливанию достигает 130 бар, если использованным материалом является аустенитная нержавеющая сталь по стандарту AIS I 316.

Определенное, таким образом, предельное давление соответствует случаю раздавливания под действием гидростатического давления, т.е. с гибким трубопроводом, подвергающимся равномерному наружному давлению.

Из этого следует, что каркас 1, согласно примеру 1, может быть использован на водных глубинах, которые могут изменяться от примерно 650 до 850 м, в зависимости, в частности, от принятых коэффициентов безопасности и расчетных правил, применяемых в рамках нормативных актов.

В качестве сравнения каркас, состоящий из профилированной полосы с двойным сшиванием, согласно предшествующему уровню техники, выполненный из такого же материала и имеющий такой же внутренний диаметр, достигает веса 76,7 кг/м при получении такой же стойкости к раздавливанию, равной 130 бар.

В этом случае, каркас 1 согласно настоящему изобретению позволяет, следовательно, уменьшать вес на 16,5% по сравнению с эквивалентным каркасом по предшествующему уровню техники. Кроме получаемой экономии относительно стоимости изготовления, это уменьшение веса представляет исключительный интерес в случае трубопроводов, которые должны прокладываться на больших водных глубинах, превышающих, например, 500 м и которые могут достигать или превышать 1000 м или даже 1500 м, в зависимости, в частности, от диаметра гибкого трубопровода.

Стойкость каркаса к раздавливанию может быть повышена, в частности, путем увеличения толщины "е" стенки.

Так, например, в случае примера 2 каркаса 1, имеющего конфигурацию, подобную конфигурации по примеру 1, с внутренним диаметром образованного трубопровода, равным 292 мм толщина "е" была доведена до 3 мм, при этом общая толщина h каркаса достигла 23 мм. В этом случае, получают стойкость к раздавливанию в 166 бар при единичном весе 88,9 кг/м.

Вариант каркаса, согласно настоящему изобретению, показанный на фиг.5, 9, 10, 11, 12, 16, 17, 19, 20 и 21, содержит два слоя, каждый из которых состоит из профилированной полосы, причем оба края каждого слоя образуют поверхности осевого сшивания и сориентированы в одном и том же направлении по отношению к оси 6 гибкого трубопровода. Поверхности осевого сшивания каждого из двух слоев сориентированы в направлении другого слоя с целью образования в противоположных направлениях U-образного профиля.

На фиг.6, можно видеть каркас 1, состоящий из профилированной полосы 24 S-образной формы, содержащий отсеки 7 в двух боковых частях, причем каждый отсек проникает в кювету 21, образованную между отсеками 7 смежного витка и поперечной балкой 23 S-образной формы. Наматывание каркаса 1 может осуществляться с использованием единой полосы или множества полос листов 24 S-образной формы, параллельно намотанных один к другим для образования единого слоя идентично сшитых витков.

Таким образом, смогли определить нижеприведенные характеристики по примеру 3 каркаса 1, состоящего из профилированной полосы 24

S-образной формы, содержащей два отсека 7, имеющих соединительные закрывающие края, как показано на фиг.6:

Толщина стенки e 2,9 мм

Общая толщина каркаса h 20,9 мм

Ширина

профилированной полосы l 84 мм

Общая ширина листа L 192 мм

Внутренний диаметр D 304,8 мм

Этот каркас имеет вес 83,7 кг/м и стойкость к раздавливанию 130 бар, когда он

выполнен из нержавеющей стали марки AISI 316.

На фиг. 7 можно видеть каркас 1, содержащий металлические полосы 24, имеющие отсек 7 в своей первой боковой части и край зацепления 9, образованный боковым краем, приложенным к отсеку 7, и составляющим вторую радиальную поверхность осевого сшивания. Каждая полоса имеет заметно S-образную форму. Край 9 проникает в кювету 21, образованную отсеком 7, штангой зацепления 9 и поперечной штангой 23 следующего витка.

Наоборот, в случае, показанном на фиг.8, конец края 9 лежит на дне кювет 21 и участвует, таким образом, в жесткости каркаса 1. Следовательно, вариант по фиг.8 имеет жесткость, превышающую жесткость варианта по фиг.7.

На фиг.9 можно видеть пример каркаса 1 согласно настоящему изобретению, содержащего две профилированные дополнительные полосы 11 и 12, причем каркас состоит, таким образом, их двух слоев. Каждая из полос содержит на одном из своих концов отсек 7, а на другом конце край зацепления 9. Каждый отсек 7 одного витка и каждый край зацепления 9 смежного витка одной и той же полосы 11 или 12 проникает в кювету 21, образованную между краем зацепления 9 и отсеком 7 того же витка другой полосы 12 или 11.

На фиг.10 можно видеть пример выполнения каркаса 1, согласно настоящему изобретению, по которому, с одной стороны, направление, согласно которому соответственно размещены отсек 7 и край зацепления 9 одного и того же витка одной из полос 12 по отношению к другой полосе, изменено по отношению к примеру по фиг.9, и по которому, с другой стороны, край зацепления 9 каждой полосы 11 (или 12) не касается кюветы 21 другой полосы 12 (или 11).

На фиг. 11 можно видеть пример выполнения каркаса 1 согласно настоящему изобретению с использованием двух дополнительных полос 11 и 12, имеющих центральную кювету 21. Полоса 11 в форме глазков содержит отсек 7 на каждом из своих основных концов. Полоса 12 содержит отсеки 7 на одном конце и край зацепления 9 на противоположном конце. В каждую кювету 21 полосы 11 проникает радиальный край полосы 12, образующий предыдущий виток, и отсек 7 полосы 12, образующий следующий виток. В каждую кювету 21 полосы 12 проникают два отсека 7, принадлежащие к двум смежным виткам полосы 11.

На фиг. 12 можно видеть особо преимущественный вариант каркаса согласно настоящему изобретению. Каркас 1 содержит, с одной стороны, полосу 12 в форме глазков, имеющую отсек 7 на каждом из своих основных концов и составляющую первый слой, и, с другой стороны, второй слой, содержащий дополнительную полосу 111, оба боковых края которой составляют радиальные поверхности, позволяющие обеспечивать осевое сшивание каркаса 1 во взаимодействии с отсеками 7 полосы 12.

Преимущественно, полоса 12 содержит средства 13, препятствующие выводам или перемещениям своих концов. В примере, показанном на фиг.12, средства 13 образованы приливом, разделяющим отсек 7 и препятствующим открытию. Другие средства, предназначенные для исключения опасности вывода или открытия, показаны на фиг.23.

Осевой зазор между полосами 12 ограничен полосами 111 U-образной формы, образующими стопорное кольцо. Концы 91 двух смежных полос 111 могут проникать в кюветы, образованные между отсеками 7 полос 12.

Разумеется, что продолжение радиальных концов 91 ветвей U-образной формы с целью их прокладки на основной поверхности полос 12 не выходит за рамки настоящего изобретения.

Полосы 111 имеют хорошую опорную поверхность, чтобы служить основанием для герметичного кожуха 3. Так, например, в случае гибких трубопроводов типа "rough bore", показанных на фиг.1 и 4, полосы 111 обращены наружу. В случае трубопроводов "smooth bore", показанных на фиг.2, происходит обратное, так как полосы 11 направлены к наружной поверхности внутренней герметичной трубы 3, а полосы 12 находятся с наружной стороны каркаса 1.

В другом непоказанном варианте того же самого выполнения, согласно которому каркас содержит первый слой, состоящий из профилированной полосы, две поверхности осевого сшивания которой сориентированы в одном и том же направлении по отношению к оси гибкого трубопровода, причем осевое сшивание обеспечивается дополнительной полосой, имеющей сечение U-образной формы, при этом профилированная полоса, составляющая первый слой, содержит на одном конце отсек, а на другом конце край зацепления.

На фиг.13 21 показан другой вариант выполнения каркаса, содержащего профилированную полосу, имеющую стенку заметно постоянной толщины и состоящую из сформированного листа, причем согласно этому варианту, по меньшей мере, одна из двух боковых частей листа сформирована с образованием отсека 7, при этом конец края листа загнут и тангенциально опирается на цилиндрическую зону, образующую радиальную опорную поверхность противолежащего ей каркаса таким образом, что отсек 7 имеет заметно замкнутое сечение.

В варианте выполнения, показанном на фиг.13, конец края листа тангенциально опирается во внутреннюю сторону отсека 7 на цилиндрическую радиальную опорную поверхность, которая составляет одну из двух цилиндрических сторон отсека 7.

На фиг.13 можно видеть вариант выполнения каркаса 12, согласно настоящему изобретению, содержащего, по меньшей мере, одну полосу 24 S-образной формы. В примере, показанном на фиг.13, свободный край отсеков 7, который составляет боковой конец листа, загнут, а его конец опирается на боковую часть кюветы 21 профилированной полосы, которая составляет первую цилиндрическую сторону отсека 7, причем отсек опирается цилиндрической стороной, противоположной указанной первой стороне, в кювете 21 смежного витка.

Та же самая конфигурация тангенциальной опоры во внутреннюю сторону отсека 7 края профилированной полосы, обеспечивающей закрытие сечения отсека, также возможна в случае (не показан на чертеже) профилированной полосы S-образной формы с одним единственным отсеком, причем второй край полосы выполняется в форме края зацепления (как показано на фиг.7 или 8) или еще, например, в случае (также не показанном на чертеже) профилированной полосы, обе боковые части которой, образующие радиальную поверхность осевого сшивания, радиально сориентированы в одном и том же направлении, при этом, по меньшей мере, одна из двух радиальных поверхностей имеет форму отсека 7 со свободным краем отсека, загнутым во внутрь.

На фиг.14, 21, конец края листа тангенциально опирается снаружи отсеков 7.

На фиг.14 и 15 можно видеть каркас, содержащий полосу 24 S-образной формы. Пример, показанный на фиг.15, содержит, кроме того, приливы 13, позволяющие фиксировать положение конца края листа, составляющего свободный край отсека и препятствующего, таким образом, деформации отсека.

На фиг. 16 и 17 можно видеть каркас 1, образованный двумя полосами 11 и 12 в форме глазков. Пример, показанный на фиг.17, содержит прилив 13, препятствующий деформации отсека 7 таким же образом, что и прилив 13 по фиг.15.

На фиг.18 показан каркас, образованный путем наматывания профилированной полосы 24 S-образной формы с конфигурацией, аналогичной конфигурации, показанной на фиг.15, но без прилива 13, причем фиксация свободного края отсека 7 обеспечивается сварными точками или сварным швом 16. В случае по фиг.19, каждая из двух средних цилиндрических поверхностей, разделенных поперечной штангой 23, охвачена и упрочена на значительной части своей длины дополнительной цилиндрической поверхностью, образованной продолжением свободного края отсека 7, причем указанная дополнительная цилиндрическая поверхность составляет радиальную опорную поверхность профилированной полосы.

На фиг.19 показан каркас, содержащий две полосы 11 и 12 в форме глазков с конфигурацией, аналогичной фиг.17, но без прилива 13, причем фиксация свободного края обеспечивается в позиции 16 сваркой. В примере, показанном на фиг.19 и 21, сварка осуществляется между наложенными друг на друга листами.

На фиг.20 можно видеть каркас, содержащий первый слой, образованный наматыванием профилированной полосы 12 в форме глазков, причем осевое сшивание выполняется, как в варианте, показанном на фиг.12, вторым слоем, образованным спиральным наматыванием дополнительной полосы 111 U-образной формы. Блокировка свободного края отсеков 7 обеспечивается сваркой в позиции 16.

На фиг.21 показан каркас, общая конструкция которого аналогична конструкции по фиг.10, в том смысле, что она состоит из двух дополнительных полос 11 и 12, причем каждая полоса содержит на одном из своих концов отсек 7, а на другом конце край зацепления 9. Однако в случае фиг.21 конец свободного края отсека 7 тангенциально опирается снаружи отсеков 7 на цилиндрическую поверхность, образованную профилированной полосой, причем положение свободного края фиксируется сваркой 16.

В примере по фиг.21 продолжение свободного края отсека 7 каждой полосы 11, 12 составляет дополнительную цилиндрическую поверхность, опирающуюся на кювету 21 и укрепляющую таким образом среднюю опорную цилиндрическую поверхность полосы 11, 12 и составляющую, с другой стороны, опорную поверхность для отсека 7 другой полосы 12, 11.

Разумеется, профилированные полосы, имеющие сечение, подобное одному из сечений, показанных на фиг.18 21, но не имеющие сварных точек или сварного шва 16, не выходят за рамки изобретения.

На фиг.22 можно видеть различные неогpаниченные примеры сечений отсеков 7, которые могут выполняться в устройстве согласно настоящему изобретению.

Профиль по фиг.22а имеет форму круглого кольца.

На фиг. 22b сечение отсека 7 образует эллипсоидное кольцо, большая ось которого параллельна оси 6 гибкого трубопровода.

Зато в случае, показанном на фиг.22с, направление большой оси эллипса перпендикулярно оси 6. В преимущественном примере выполнения устройства согласно настоящему изобретению используют отсеки 7, имеющие радиальные стороны или стенки. Пример, показанный на фиг.22d, соответствует отсеку квадратного сечения.

Примеры по фиг.22е и 22f содержат отсеки 7 прямоугольного сечения, длина параллельна или, соответственно, перпендикулярна оси 6.

На фиг. 22g 22e показаны различные примеры особо преимущественного варианта выполнения, согласно которому каркас содержит, по меньшей мере, одну профилированную полосу заметно постоянной толщины, состоящую из металлической ленты типа "листа", причем указанная лента формируется путем профилирования для получения заданной конфигурации профилированной полосы, при этом, по меньшей мере, один из двух продольных краев ленты загибается с целью образования одной из сторон одного отсека заметно замкнутого сечения.

Примеры, показанные на фиг.22g, 22h и 22i, соответствуют прямым отсекам, причем средняя цилиндрическая поверхность профилированной полосы продолжена таким образом, что ее конец составляет первую сторону отсека 7, образованную профилированной частью листа.

В примере, показанном на фиг.22g, конец бокового края профилированного листа, образующий четвертую сторону (или свободный край) отсека 7, размещен перпендикулярно цилиндрической поверхности и составляет, таким образом, элемент радиального усиления каркаса, описанный ниже в качестве первой радиальной стороны отсека 7, расположенной со стороны центральной части профилированной полосы.

В примерах, показанных на фиг.22h и 22i, конец бокового края профилированного листа, образующий свободный край отсека 7, загнут с целью наличия тангенциальной опоры на цилиндрическую поверхность во внутреннюю сторону и, соответственно, во внешнюю сторону отсека 7.

На фиг.22j, 22k и 22l можно видеть перевернутые отсеки. Для таких отсеков вместо выполнения продолжения цилиндрической поверхности, образованной средней поверхностью профилированной полосы, первая сторона отсека 7, выполненная путем сгибания листа под прямым углом, составляет первую радиальную сторону отсека. Четвертая сторона, образованная профилированием листа и обеспечивающая закрытие отсека 7, составляет одну из двух цилиндрических сторон отсека.

В преимущественном примере, показанном на фиг.22k, конец стенки, закрывающий отсеки 7, тангенциально опирается на среднюю цилиндрическую поверхность. В примере, показанном на фиг.22l, конец стенки, закрывающей отсеки 7, загнут и тангенциально опирается на первую сторону отсека 7.

Каркас, показанный на фиг.7 14, 16 и 21, содержит отсеки прямого типа.

Каркасы, показанные на фиг.16 и 17 20, содержат перевернутые отсеки.

Когда каркас выполняется путем профилирования листа, преимущественным является выдерживание кривизны в любой точке профилированной полосы ниже определенного предела, с целью исключения разрушения материала, которое может происходить, в частности, из-за опасности преждевременной коррозии. На практике рекомендуется, чтобы средний радиус кривизны в местах наибольшей кривизны был, по меньшей мере, равен 1,5 раза толщины листа, причем средний радиус кривизны определяется линией посередине толщины листа (как показано на фиг.24с).

Пропорции, характеризующие профилированные полосы в плане сечения, могут изменяться в зависимости, в частности, от выбранной конфигурации и от заданной механической прочности, а также от способа выполнения, использованного для изготовления.

Предпочтительно, соотношение h/e между общей толщиной h каркаса 1 в радиальном направлении и толщиной "е" стенки в случае профилированных полос, состоящих из одного листа, может составлять от, примерно, 4 до, примерно 15 и, преимущественно, от 5 до 12. В случае, например, вариантов, показанных на фиг.5 и 6, оно обычно может составлять от 7 до 10.

Предпочтительно, соотношение l/h между общей шириной l профилированной полосы и ее общей высотой h может составлять от 1,5 до 6. Обычно, оно может составлять от 3 до 5 в случае, например, вариантов, показанных на фиг.5 и 6, и от 2 до 3,5 в случае, например, фиг.7 или 8 и 12.

На фиг. 23 можно видеть различные средства, препятствующие перемещению конца бокового края профилированного листа, который составляет свободный край, обеспечивающий закрытие отсека 7, причем указанный свободный край может составлять радиальный элемент каркаса (прямой отсек) или дополнительную цилиндрическую поверхность (перевернутый отсек).

На фиг.23а выемка 14, выполненная в толщине стенки, составляющей среднюю цилиндрическую поверхность одной полосы, позволяет принимать конец радиальной стенки, закрывающий отсеки 7.

На фиг.23b 23d показаны различные примеры преимущественного способа выполнения, согласно которому средства для препятствования перемещению бокового конца профилированного листа выполнены в виде волнистости, которую имеет профилированный лист.

На фиг. 23b кювета 15 образована путем деформации цилиндрической поверхности, выступающей за профилированную полосу, для приема конца радиальной стенки отсека 7.

В случае по фиг.23с кювета 15 определена двумя приливами 13, выступающими внутри профилированной полосы.

На фиг.23d показан случай, представленный на фиг.13. В этом случае единственный прилив 13, выступающий внутри профилированной полосы, препятствует открытию отсека 7.

Как показано на фиг.23е можно использовать сварку 16 для препятствования открытию отсеков 7. Например, выполняют по всей длине полосы точки сварки с промежутками для фиксирования на другой части стенки профилированной полосы положения бокового края профилированного листа, обеспечивающего закрытие отсека 7.

В одном из вариантов выполняют множество сплошных сварных швов в известных случаях непрерывно по всей длине профилированной полосы.

Сварка может осуществляться в стык в точках 16 как показано на фиг.18, 20 и 23е. В качестве варианта она может производиться между наложенными друг на друга листами, как показано на фиг.19 и 21.

Было открыто, что, когда средства препятствования перемещению бокового конца профилированного листа выполняются с прочной фиксацией положения указанного бокового конца, в частности, посредством сварных стыков или сварных швов 16, вследствие этого происходит преимущественное повышение стойкости к раздавливанию каркасов, содержащих профилированные полосы, имеющие, по меньшей мере, один отсек и выполненные путем профилирования листа. Повышение стойкости к раздавливанию изменяется в зависимости от характеристики профилированной полосы, однако было открыто, что оно является очень значительным. По сравнению со случаями, когда концевые свободные края, закрывающие отсеки, остаются в постоянной опоре на соответствующую поверхность профилированной полосы с возможностью перемещения под действием прилагаемых механических нагрузок и появления, таким образом, очень небольшой деформации отсека. Например, в случае каркасов, подобных каркасам по примерам 1, 2 и 3, описанным выше, было открыто, что повышение стойкости к раздавливанию, фиксируя, например, путем сварки свободный край отсека, изменяется примерно на 30 50% в зависимости от характеристики каркаса. Полагаем, что объяснение этого удивительного результата связано со спиральной конфигурацией сплошных профилированных полос, составляющих каркас.

На фиг. 23f можно видеть отсек 7, образованный трубой или профилем 22. Труба или профиль 22 приваривается к точке 16' к листу 17. Другой конец листа приваривается либо к другой трубе или профилю 22, либо к радиальной стенке, аналогичной стенке 9 по фиг.9; он может также сгибаться для образования такой радиальной стенки.

Использование этих труб или профилей 22 позволяет придавать каркасу согласно настоящему изобретению очень большую радиальную жесткость. Можно, в частности, использовать переменные толщины по периметру 58 отсека 7 с целью оптимизации использования металла. В первом примере выполнения используют стандартный профиль, например в форме труб круглого, овального, эллипсоидного или, преимущественно, квадратного или прямоугольного сечения, приваренных к листам 17. Это дает преимущество в плане использования профилей 22 небольшой стоимости.

Во втором варианте выполнения, выполняют, например, путем экструзии, целую полосу 11, 12 или 24 с оптимальными характеристиками.

Каркас согласно настоящему изобретению отличается тем, что размеры в поперечном сечении профилированных полос являются такими, что каркас имеет, с одной стороны, практически нулевой радиальный зазор, и с другой стороны - осевой зазор, совместимый с минимальным радиусом кривизны, который должен дать возможность удерживания гибкого трубопровода.

На фиг. 24 в качестве примеров показаны соотношения, которые должны устанавливаться между размерами отдельного варианта профилированной полосы с целью удовлетворения вышеприведенных условий относительно осевого зазора с радиального зазора.

Профилированная полоса, показанная на фиг.24, имеет S-образную форму и содержит два отсека. Она подобна варианту, описанному по фиг.6, причем сечение полосы симметрично по отношению к центральной точке, которая является центром поперечной штанги 23. Полоса образована профилированным листом с толщиной "е".

Каркас по фиг.24 имеет

нулевой радиальный зазор просто от того, что

толщина трубчатого слоя, состоящего из раструба последовательных витков профилированной полосы, соответствует здесь высоте h поперечной штанги 23, которая

равна сумме высоты d отсека 7 и толщине "е"

листа: h d + e

Отмечено, что, в случае по фиг.24 каждая половина одного витка имеет двойную радиальную опору на соответствующую половину смежного

витка: опора отсека 7 первого витка на кювету

21 второго витка и опора кюветы 21 первого витка на отсек 7 второго витка.

Не выходят за рамки изобретения в случае, когда, по меньшей мере, одна из двух половин одного витка просто опирается на смежный виток, что соответствует, например, варианту, показанному на фиг.7.

Очевидным образом оказывается, что можно также выполнять каркасы 1, имеющие нулевой радиальный зазор в случае, например, профилированных полос типа глазков, показанных на фиг.5. Если буквой t обозначить высоту, на которую отсек превышает дно прилегающей кюветы 21, принадлежащей к той же самой полосе, достаточно, чтобы отсеки двух дополнительных полос 11 и 12 имели одинаковые значения высоты t.

Осевой зазор определяется возможной амплитудой осевого хода между двумя прилегающими витками в зависимости от соответствующих положений их радиальных поверхностей осевого сшивания и, следовательно, зависит от максимальной амплитуды изменения шага спирального наматывания Р между минимальным шагом Рмин и максимальным шагом Рмакс.

На фиг. 24а показаны два прилегающих витка в относительном положении, соответствующем среднему шагу Рсредний. Одни и те же витки показаны с минимальным шагом на фиг.24b и с максимальным шагом на фиг.24с.

Таким

образом, можно определить средний осевой зазор Jсредний:

Jсредний 1/2 /Pмакс Pмин/,

а также относительный средний зазор каркаса j:

j Jсредний/шаг средний

при

Рсредний 1/2/Pмакс + Pмин/.

Очень важна роль относительного среднего зазора j каркаса, так как

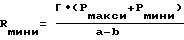

он определяет минимальный радиус кривизны Rмин, который может иметь гибкий трубопровод, в зависимости от среднего радиуса r каркаса, по следующей формуле:

Rмин 1/j x

r

при радиусе кривизны R трубопровода,

отсчитанного по оси 6 трубопровода и среднем радиусе r каркаса, отсчитанного на половине толщины трубчатого слоя, образованного раструбом витков.

Следовательно, относительный средний зазор определяет

гибкость гибкого трубопровода.

Можно видеть также, что средний осевой зазор Jсредний (фиг.24а) равен половине максимального осевого зазора Jмакс (фиг.24с), причем осевой зазор является нулевым в случае минимального шага (фиг.24b).

В случае по фиг.24 средний осевой зазор Jсредний определяется размерами профилированной полосы

следующим образом:

Jсредний 1/2Jмакс 1/2 /a b/

где а ширина кюветы 21 между упорами, а b ширина

отсека 7.

Таким образом, можно, в частном

случае, выбирать размеры а и b профилированной полосы с возможностью получения заданного минимального радиуса кривизны Rмин по

формуле:

На практике часто принимают для относительного среднего зазора j значения 5 15% но могут приниматься меньшие или большие значения в зависимости от частных случаев использования.

Выполнение каркаса, содержащего профилированную полосу, не имеющую симметрии (например: симметрия по отношению к середине поперечной штанги 23 в случае S-образных профилей или симметрия к средней плоскости средней цилиндрической поверхности в случае профилей "глазками") не выходит за рамки настоящего изобретения.

Каркасы 1 согласно настоящему изобретению, преимущественно, выполняются из металлических материалов, например из нержавеющей стали, из углеродной стали, из легкого сплава, содержащего алюминий и/или магний, или из композитных материалов, таких, как алюминиевый сплав, содержащий волокна.

Для выполнения каркаса 1 можно просто по известному способу использовать множество роликов сгибания для изгиба профилированной полосы с целью придания ей круглой формы с радиусом, равным радиусу изготавливаемого гибкого трубопровода, с выполнением раструба последовательных витков, входящих друг в друга. Ролики сгибания размещаются по окружности вокруг оси 6 формируемого трубопровода, причем их ось параллельна оси 6.

Профилированная полоса вводится в устройство, состоящее из роликов сгибания с углом падения относительно оси устройства, который соответствует углу спирального наматывания профилированной полосы вокруг оси 6 после сборки каркаса, причем этот угол спирального наматывания является большим, порядка от 80 до 90o.

Для непрерывного выполнения каркаса большой длины используют плато, вращающееся вокруг оси, предпочтительно, горизонтально. Ролики сгибания устанавливаются на плато, вращающемся вокруг своей оси. Профилированная полоса может размещаться намотанной на передающую катушку, причем эта катушка устанавливается в режиме холостого хода вокруг оси, жестко связанной с вращающимся плато. Преимущественно, указанная ось вращения передающей катушки размещается на вращающемся плато под углом по отношению к плато, соответствующем углу спирального наматывания профилированной полосы. Альтернативно, передающая катушка может устанавливаться отдельно от вращающегося плато на кронштейне, предпочтительно, вращающимся синхронно с плато.

Согласно одному из вариантов способа изготовления каркаса используют лист большой длины, намотанный на передающую катушку, которая может устанавливаться, как описано выше, на вращающемся плато или на кронштейне, вращающемся в жесткой связи с плато. Так как лист сматывается, таким образом, в виде плоской ленты, он формируется путем профилирования для получения сечения, определенного для профилированной полосы, с помощью множества пар роликов профилирования. Таким образом, лист последовательно проходит между двумя роликами каждой пары, причем профили наружных рабочих частей определены с возможностью обеспечения постепенной деформации листа по известной технологии.

Так, например, можно использовать устройство, описанное в патенте Франции N 8319474, опубликованном под N 2555920 и показанном на фиг.25. Это устройство содержит круглое плато 100, вращающееся в направлении стрелки А вокруг горизонтальной оси 102 с помощью приводных средств, не показанных на чертеже. В примере выполнения, показанном на фиг.25, плато 100 содержит орган 103 для удержания передающей катушки 104 подачи плоского листа 105. Разумеется, использование катушек 104, жестко не связанных с плато 100, не выходит за рамки настоящего изобретения. Плоский лист 105 сматывается с катушки 104 и направляется комплектом направляющих роликов 106, затем механизмом 107 через комплект 108, предназначенный для придания листу заданной формы, в частности, формы с отсеками 7. В неограниченном примере комплект 8 содержит два блока, имеющих, например, шесть моторизованных роликов для профилирования, причем блоки могут отходить один от другого, как это схематически показано стрелками В на фиг.25.

Кроме того, комплект 108 может перемещаться в режиме возвратно-поступательного движения в плоскости плато 100 таким образом, чтобы лист, выходящий из комплекта роликов для профилирования, размещался тангенциально по отношению к наружной поверхности оправки 110. Профилированный лист, выходящий из комплекта 108 роликов, прижимается по окружности оправки, например, посредством множества роликов сгибания 111, распределенных вокруг оправки 110.

Устройство, показанное на фиг.25, может использоваться в случае, когда каркас 1 состоит из только одной полосы, например, S-образной полосы, показанной на фиг. 6 или на фиг.7, 8, 13, 14, 15, 18 или 24. В непоказанном на чертеже варианте можно изменять относительные расположения катушки 104 и устройства для профилирования 108, а также направляющих органов 106 и 107 с целью размещения, например, двух передающих катушек 104, диаметрально противоположных относительно оси 102, и, таким же образом двух устройств для профилирования 108 в диаметральном направлении, примерно ортогональном направлении, определенном катушками 104. Таким образом, можно выполнять каркас, содержащий две полосы, в частности, в случае двух профилированных полос, имеющих дополнительные профили, показанные на фиг.5, 9, 10, 11, 16, 17, 19 или 21, или же еще в случае каркаса, содержащего профилированную полосу в форме глазков и U-образную дополнительную полосу без отсека, показанную на фиг. 12 или 20. Такое устройство позволяет, в варианте, выполнять каркас 21 со слоем, состоящим из двух S-образных профилированных полос, причем обе полосы спирально наматываются одновременно, а каждый виток одной полосы обрамлен двумя витками другой полосы.

В другом варианте выполнения устройства изготовления каркаса 1, показанного на фиг. 26, два плоских листа 105 и 105а формируются путем профилирования с прохождением через ролики для профилирования, сгруппированные парами и образующие два комплекта для профилирования 112 и 112а, симметричные по отношению к оси 102. Комплекты для профилирования 112 и 112а обрисовывают примерно две дуги круга по окружности вращающегося плато 100, что позволяет увеличивать размеры и, в частности, диаметр каркаса 1, или использовать менее громоздкое плато 100, или увеличивать число роликов для профилирования. Две серии роликов сгибания 111 и 111a размещаются симметрично вокруг оси 102. Листы 105 и 105а наматываются на две передающие катушки 104 и 104а, которые устанавливаются в режиме холостого хода на кронштейнах (не показаны на чертеже), установленных на расстоянии от плато 100 на шасси, которое может поворачиваться вокруг оси 102. Преимущественно, размещать обе катушки 104 и 104а соосно, одна сзади другой, вокруг оси 102, с другой стороны длины каркаса 1 по отношению к плато 100. Устройство, имеющее эти характеристики, описано в патенте США N 4783980.

Устройство, показанное на фиг.26, представляет особый интерес для изготовления каркасов больших размеров. Оно может быть усовершенствовано путем соосного размещения четырех передающих катушек, одна сзади другой. Две катушки используются для листа 105 с первой "рабочей" катушкой, использованной для подачи количеств листа 105 к плато 100, а вторая "нерабочая" катушка может заряжаться на новую длину листа 105 с возможностью стать, в свою очередь, "активной" и принять эстафету от первой катушки, когда эта последняя становится пустой и должна, в свою очередь, перейти в "нерабочее" положение для перезарядки. Две другие катушки работают в таком же режиме с другим листом 105а. Устройство изготовления, показанное на фиг.26, может быть, в варианте, оснащено для работы с единственным листом, с целью выполнения каркаса 1, состоящего из единственной профилированной полосы.

В общем плане, в случаях, когда положение конца бокового края листа должно фиксироваться точками сварки или сварными швами, включая фиксирование сплошным швом, можно выполнять сварку с установкой автоматического сварочного оборудования на плато 100 между роликами для профилирования 108 или 112/112a и роликами сгибания 111/111a, причем сварка может осуществляться в стык или между наложенными друг на друга листами.

Разумеется, использование автоматического сварочного оборудования, согласно изобретению, размещенного на плато 100 между органами для профилирования листа и органами сгибания, не ограничивается сваркой отсеков.

В другом варианте выполнения устройства изготовления каркаса 1 профилированная полоса изготавливается заранее. Таким образом, можно, например, выполнять профилированную полосу в ходе предварительной операции, причем плоский лист формируется путем его пропускания через множество пар роликов для профилирования, установленных с выравниванием на неподвижном шасси, а выполненная, таким образом, профилированная полоса хранится в намотанном состоянии на катушке. В случае необходимости операция профилирования дополняется одновременным выполнением точек сварки или сварных швов 16.

Альтернативно, вместо выполнения путем профилирования из плоского листа, профилированная полоса может изготавливаться перед конечной операцией спирального наматывания каркаса из заранее изготовленных профилей или труб 22, в частности из изделий, имеющихся в торговле; элементы профилей или труб 22, приваренные одни в конце других, могут соединяться посредством продольной сварки 161, непрерывной или прерывистой, с листом 17 для образования профилированной полосы, причем лист может, кроме того, соединяться посредством сварки вдоль своего другого края, с другими профилями или трубами 22.

Предварительно изготовленная, таким образом, профилированная полоса, по одному или другому из вышеуказанных способов, или по любому другому известному способу, который может использоваться, и намотанная на катушку в виде сплошной длины, которая может соответствовать общей длине или части длины изготавливаемого каркаса 1, она может, в этом случае, транспортироваться для использования в устройстве спирального наматывания, обычно обозначенного под названием машины для изготовления спиральной арматуры.

В первом варианте выполнения профилированная полоса размещается на вращающемся плато машины для изготовления спиральной арматуры, аналогичном плато 100 по фиг.25, причем не устанавливается комплект для профилирования 108. Альтернативно, полоса устанавливается на кронштейне, отделенном от вращающегося плато 100 машины для изготовления спиральной арматуры, причем указанный кронштейн, отделенный от плато, может поворачиваться вокруг оси 102 плато спирального наматывания 100; в случае, когда каркас 1 выполняется с использованием заранее изготовленных двух профилированных полос, можно, в частности, использовать устройство, подобное устройству, показанному на фиг. 26, причем устройства для профилирования 112 и 112а не устанавливаются на плато 100. Передающая катушка, удерживающая профилированную полосу и установленная на плато 100 или на вращающемся кронштейне, может быть катушкой для хранения, на которую полоса наматывается по мере ее изготовления на предварительной фазе, или же профилированная полоса может переноситься от катушки для хранения на отдельную передающую катушку.

Во втором варианте выполнения профилированная полоса наматывается на передающую стационарную катушку, которая может поворачиваться вокруг оси, которую несет неподвижная рама, а не вокруг оси, которую несет плато 100 или вращающийся кронштейн. В преимущественном варианте можно использовать устройство для спирального наматывания, описанное в патенте США N 4895011. Пример такого устройства показан на фиг.27, которое соответствует случаю каркаса 1, выполненного из двух профилированных полос 113 и 113а.

Профилированные полосы 113 и 113а наматываются на две стационарные передающие катушки 114 и 114а, расположенные одна сзади другой на неподвижных рамах 115 и 115а, которые устанавливаются в той же вертикальной плоскости, что и плато 100 машины для изготовления спиральной арматуры, таким образом, что профилированные полосы 113 и 113а целиком находятся между двумя вертикальными плоскостями, содержащими прижимные ролики 111, расположенные вокруг оси 102 машины для изготовления спиральной арматуры, и что части профилированной полосы, которые должны стать цилиндрическими поверхностями каркаса 1 после формирования трубы путем спирального наматывания, остаются перпендикулярными указанным вертикальным плоскостям. Так как плато 100 поворачивается в направлении стрелки 116, профилированные полосы опираются вокруг направляющего шкива 117, с целью возможности наматывания в виде множества концентрических витков по окружности плато 100. В этом случае профилированные полосы 113 и 113а извлекаются из внутренней части нагромождения периферических хранящихся витков посредством направляющего шкива 118 с возможностью подачи к центру плато 100, где они формируются роликами сгибания 111, которые придают им радиус кривизны, равный радиусу выполняемого каркаса 1, и обеспечивают раструбное соединение последовательных витков.

Важно отметить, что первое раструбное соединение двух профилированных полос 113 и 113а выполняется в зоне, в которой они наматываются вокруг направляющего шкива 117, обе полосы 113 и 113а остаются в раструбном соединении, одна в другой, по всей длине их траектории на плато 100 до концевого спирального наматывания, выполняемого роликами сгибания 111. В этих условиях окончательное раструбное соединение прилегающих витков, которое выполняется роликами 111 одновременно со сгибанием для образования каркаса 1 с осевым сшиванием, заключается в соединении одни с другими двойных витков, образованных сборкой двух полос 113 и 113а. Так, например, как было пояснено выше, можно, таким образом, выполнять каркас 1, например, как с двумя профилированными полосами с дополнительными профилями, например, "в форме глазков", так и с двумя S-образными полосами такого же сечения, составляющими единственный слой раструбно соединенных витков. Очевидно, что, путем упрощения вышеописанного устройства, можно легко выполнять каркас 1 из единственной профилированной полосы, в частности S-образной формы.

В другом варианте выполнения устройства изготовления каркаса 1 можно также выполнять спиральные наматывания с раструбными соединениями последовательных витков профилированной полосы, имея, по меньшей мере, один ролик сгибания внутри цилиндрической поверхности, которую определяют последовательные витки после сгибания профилированной полосы с заданным радиусом под действием роликов сгибания. В этом случае спирально намотанная полоса проходит, таким образом, между одним рядом наружных роликов, описывающих примерно одну дугу круга, и, по меньшей мере, одним внутренним роликом, причем сформированный таким образом каркас 1 выходит свободно без установки вокруг внутренней оправки, сцентрованной по оси 102.

В общем плане, было открыто, что помимо своей относительной легкости осуществления каркас 1 согласно изобретению имеет то преимущество, что сечение профилированной полосы выполняется полностью и окончательно одновременно с профилированием листа или с осуществлением любого другого способа, и то, что эта операция формирования профилированной полосы выполняется одновременно со спиральным наматыванием на устройстве, использованном для спирального наматывания каркаса 1, или что она выполняется отдельно, в виде предварительной операции. Из этого следует, что спиральное наматывание и раструбное соединение витков каркаса 1 выполняются роликами сгибания 111 без какого-либо изменения формы профилированных полос, в частности, без пластической деформации сечения, что составляет ценное преимущество по сравнению с изготовлением известных каркасов, в частности, S-образных каркасов, которые используются в настоящее время для выполнения гибких трубопроводов с высокой стойкостью, предназначенных, в частности, для установок подводной добычи нефти.

Может оказаться преимущественным заполнение отсеков 7 агентами-ингибиторами коррозии или, например, маслом. Другие средства для заполнения, как, например, гены или твердые элементы, участвующие в упрочнении каркаса 1, не выходят за рамки настоящего изобретения.

Гибкие трубопроводы согласно настоящему изобретению применяются, в частности, для транспортировки жидкостей, как, например, воды или углеводородов.

Каркас согласно изобретению может также использоваться для наружной защиты удлиненных тел, таких, как, в частности, электрические кабели.

Реферат

Использование: в области трубостроения. Сущность изобретения: трубчатый каркас, образованный профилированной лентой содержит, по меньшей мере, один отсек и одно, соседнее с отсеком, U-образное внутреннее пространство, причем отсек или каждый из отсеков профилированной ленты сформирован стенками одного и того же витка, каждый отсек выполнен с образованием замкнутого объема постоянного сечения и один или несколько отсеков выполнены с прямоугольным сечением, при этом радиальные поверхности соседних витков расположены в U-образном пространстве ленты. 27 ил.

Комментарии