Оборудование для производства труб контактной сваркой с высоким качеством сварного шва - RU2411095C2

Код документа: RU2411095C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию для изготовления труб с требуемой ударной вязкостью сварного шва, таких как трубы для нефтяных скважин, или труб с требуемой прочностью сварного шва, таких как обсадные трубы для нефтяных скважин.

Уровень техники

Обычно трубы в основном подразделяются на сварные трубы и бесшовные трубы. Труба, получаемая контактной сваркой, будучи трубой, относящейся к сварным трубам, изготавливается сворачиванием листа посредством валковой формовки или подобным ему способом, а затем стыковкой каждой кромки и свариванием. В сварных трубах ударная вязкость и прочность сварного шва обычно являются низкими по сравнению с такими же характеристиками исходной полосы. Таким образом, при использовании этих труб, неизбежная проблема состоит в том, чтобы обеспечить определенную ударную вязкость и прочность сварного шва для каждого варианта применения.

Например, поскольку трубы трубопроводов для транспортировки сырой нефти или природного газа часто прокладываются в холодных широтах, то главным образом интерес представляет ударная вязкость при низкой температуре. Кроме того, прочность имеет важное значение для защиты труб в нефтяных скважинах для добычи сырой нефти.

Среди сварных труб труба, получаемая контактной сваркой, образуется посредством сварки, без использования сварочного металла, поэтому комплект производственного оборудования включает в себя по меньшей мере устройство для подачи полосы, устройство для правки формы поданной полосы, устройство для валковой формовки выправленной полосы, устройство для индуктивного нагрева боковых кромок прошедшей валковую формовку полосы, и устройства для сварки посредством сжатия прошедших индукционный нагрев боковых кромок. Кроме того, производственное оборудование часто включает в себя устройство для выполнения термической обработки сварного шва сварной трубы и устройства для формирования профиля трубы.

Устройство для валковой формовки полосы обычно включает в себя сгибающую прокатную клеть для дугообразного сгибания полосы, прокатную клеть с закрытым профилем для сворачивания дугообразно согнутой полосы в форму трубы, и клеть для формовки в калибре с кромконаправляющим элементом, предназначенную для придания формы трубе.

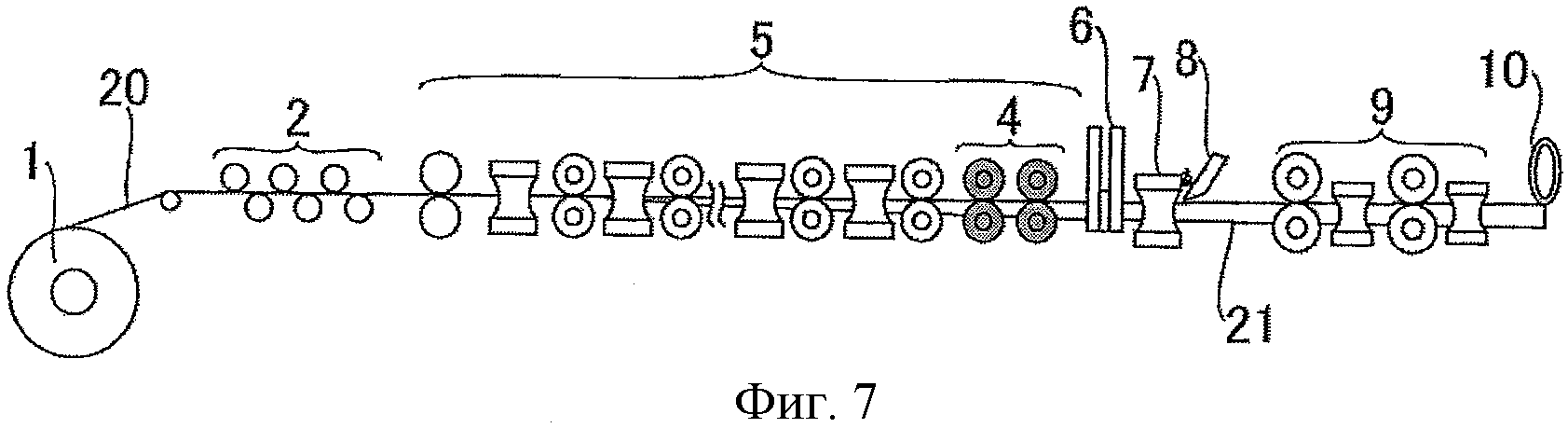

Такое традиционно используемое производственное оборудование для труб, получаемых контактной сваркой, показано на фиг.7. Это производственное оборудование состоит из разматывателя 1 для подачи полосы 20; правильной машины 2 для правки полосы 20 с приданием ей плоской формы, машины 5 для валковой формовки, предназначенной для того, чтобы постепенно сворачивать выправленную полосу 20; индукционного нагревателя 6 для индукционного нагрева двух боковых кромок, правой и левой, свернутой полосы 20; сдавливающего валка (секции контактной сварки) 7 для обеспечения контакта посредством сжатия прошедших индукционный нагрев боковых кромок полосы таким образом, чтобы образовать трубу 21; борторезку 8 для срезания участка наплавочного валика трубы 21; калибровочного стана 9 для корректировки наружного диаметра трубы 21 после срезания наплавочного валика; и трубоотрезного станка (10) для разрезания скорректированной по наружному диаметру трубы 21 на отрезки заданной длины. Машина 5 для валковой формовки имеет на последней стадии заданное количество (здесь, две) клетей 4 для формовки в калибре с кромконаправляющим элементом. Форма кромконаправляющего элемента клети для формовки в калибре имеет форму одноступенчатого уклона.

Как правило, у горячекатаного листа, который является исходной полосой трубы, разработка состава или термическая обработка ведутся с учетом свойств, приобретаемых исходной полосой после формирования из нее трубы, для того чтобы обеспечить такие свойства исходной полосы, как ударная вязкость и прочность.

Однако, поскольку на характеристики сварного шва сильно влияет способ сварки, а не разработка состава или термическая обработка исходной полосы, то в случае контактной сварки особенно важной является технология сварки.

В качестве причины проблем контактной сварки называются оксиды, именуемые включениями, которые образуются на боковой кромке свариваемой полосы. Во многих случаях эти включения не отводятся от этой кромки вместе с расплавленной сталью во время контактной сварки и остаются на ней, так, что эти оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, для того чтобы удалить из сварного шва включения, как основную причину дефектов контактной сварки, к настоящему времени было проведено серьезное исследование, касающееся технологии активного отвода расплавленной стали от боковых кромок свариваемой полосы.

Например, патентный документ 1 или патентный документ 2 описывают пример исследования формы каждой боковой кромки свариваемой полосы. То есть, в этом примере подразумевается, что правой и левой боковым кромкам свариваемой полосы, которые обычно формируются приблизительно прямоугольной формы продольной резкой или шевингованием кромки, перед валковой формовкой снабжаются уклоном, и имеющая уклон форма боковых кромок улучшает отвод расплавленной стали во время контактной сварки.

Например, патентный документ 3 или патентный документ 4 описывают пример исследования формы каждой боковой кромки полосы. В этом примере подразумевается, что форма каждой боковой кромки полосы, которая обычно формируется приблизительно прямоугольной формы продольной резкой или шевингованием кромки, перед контактной сваркой, обрабатывается таким образом, чтобы эта обработанная форма боковой кромки улучшала отвод расплавленной стали во время сварки.

Патентный документ 1: JP-А-2001-170779

Патентный документ 2: JP-А-2003-164909

Патентный документ 3: JP-A-57-031485

Патентный документ 4: JP-А-63-317212

Раскрытие изобретения

Однако поскольку в традиционном способе, описанном в патентном документе 1 или 2, прокатный валок, имеющий форму с углублением, фрезерующая борторезка, шевингующий ролик представлены в качестве средства, формирующего уклон, простым перечислением, то имелись различные проблемы при конкретном использовании этого способа для производства труб, получаемых контактной сваркой, и поэтому было необходимо дополнительное подробное исследование.

То есть в реальном процессе изготовления труб контактной сваркой трубы формуются из полос, имеющих различные толщины, и, например, в случае, когда для формирования уклона на двух боковых кромках полосы, правой и левой, используется прокатный валок, имеющий форму с углублением, для каждого класса полос, имеющих различную толщину, должны быть приготовлены различные прокатные валки, имеющие различную форму с углублением, должны меняться для каждого класса полос, поэтому эффективность производства этих труб снижена. Кроме того, поскольку в случае, когда боковые кромки полосы формируются с уклоном посредством фрезерующей борторезки или шевингующего ролика перед валковой формовкой, большая часть уклона разрушается при прокатке в калибре с кромконаправляющим элементом с использованием клети для формовки в калибре с кромконаправляющим элементом, то было очень трудно обеспечить, чтобы боковые кромки формировались с уклоном посредством фрезерующей борторезки или шевингующего ролика с учетом такого разрушения.

Авторы изобретения исследовали способ, описанный в патентном документе 3, в результате чего было выяснено, что, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была бы сильно изменена, имелась бы значительная трудность в том, чтобы осуществлять контакт только части каждой боковой кромки полосы 20 с кромконаправляющим элементом валка, имеющего форму с углублением. Это объясняется тем, что, поскольку боковая кромка полосы 20 получила небольшой наклеп в ходе предыдущего процесса формовки, то вся боковая кромка полосы легко деформируется вдоль кромконаправляющего элемента таким образом, что в полной мере заполняет участок кромконаправляющего элемента, следовательно, форма кромконаправляющего элемента образуется на боковой кромке полосы. В результате этого боковая кромка полосы 20 непосредственно перед контактной сваркой не имеет требуемой формы.

Кроме того, авторы изобретения исследовали способ, описанный в патентном документе 4, в результате чего они установили следующее. Для того чтобы сформировать уклон на всей боковой кромке полосы 20 с использованием эджерного валка 11 в середине валковой формовки (на передней по ходу стороне клети для формовки в калибре с кромконаправляющим элементом), поскольку, как описано в патентном документе 4, для формовки необходимо использовать эджерный валок, у которого диаметр постепенно увеличивается от стороны внешней поверхности трубы к стороне внутренней поверхности трубы, боковая кромка, которая будет кромкой на стороне внутренней поверхности трубы, шевингуется эджерным валком, что может, порождая проблемы, создавать следы, именуемые "усами". Кроме того, поскольку в направлении поперечного сечения полосы 20, которая будет подвергнута валковой формовке, действует большая сила реакции, которая раскрывает полосу 20, имеющую форму трубы, наружу, давление между эджерным валком 11 и боковой кромкой полосы 20 неизбежно снижается. В результате, как и в патентном документе 3, полоса получает существенный наклеп посредством редукции боковой кромки эджерным валком, и даже если величина осадки снижается при последующей формовке в калибре с кромконаправляющим элементом, полоса по существу заполняет участок кромконаправляющего элемента, поэтому трудно обеспечить, чтобы боковая кромка полосы 20 была сформирована, как описано в патентном документе 4.

Изобретение было сделано в свете вышеупомянутого обстоятельства, и задача изобретения заключается в том, чтобы предложить производственное оборудование для труб, получаемых контактной сваркой, в котором форма боковой кромки может быть превращена в надлежащую форму непосредственно перед контактной сваркой, тем самым расплавленная сталь во время контактной сварки отводится в достаточной мере, так что включения надежно удаляются, следовательно, может быть получена труба, имеющая превосходные характеристики сварного шва.

Изобретение было сделано в свете вышеупомянутого обстоятельства, и другая задача изобретения заключается в том, чтобы предложить производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, в котором каждая боковая кромка полосы формируется с надлежащим уклоном непосредственно перед контактной сваркой, так что качество сварки может поддерживаться превосходным, и, кроме того, можно избежать снижения эффективности производства.

Авторы изобретения провели серьезное исследование способа формирования надлежащего уклона на каждой боковой кромке полосы без снижения эффективности производства, даже если толщина полосы меняется, в результате они выдвинули идею, что предпочтительно, чтобы сторона верхней поверхности и сторона нижней поверхности боковой кромки полосы формировались с уклоном отдельно друг от друга.

Это означает, что когда формируется с уклоном боковая кромка на стороне одной поверхности, затем формируется с уклоном боковая кромка на стороне другой поверхности, то даже если толщина полосы различным образом изменяется, достаточно, чтобы было точно отрегулировано вертикальное положение каждого устройства, которое формирует уклон на каждой боковой кромке, поэтому эффективность производства не снижается.

Поскольку большая часть уклона, сформированного фрезерующей борторезкой или шевингующим роликом перед валковой формовкой, разрушается при формовке калибре с кромконаправляющим элементом, то необходимо сформировать очень большой уклон, имеющий длину, превышающую половину толщины полосы. Однако предусматривается множество устройств для формирования уклона, благодаря чему формируется большой уклон на боковой кромке на стороне одной поверхности полосы, так чтобы после формовки в калибре с кромконаправляющим элементом мог остаться достаточно большой уклон, и другим устройством могла быть сформированы с уклоном другая боковая кромка на стороне другой поверхности.

Поскольку полоса с входной стороны валковой формовки является приблизительно плоской, предпочтительно, чтобы боковая кромка на стороне одной поверхности формировалась с уклоном посредством фрезерования или шевингования. Устройство для формирования уклона посредством фрезерования или шевингования требует определенное пространство для установки, по причине своего сравнительно большого размера, следовательно, его трудно установить в месте, расположенном внутри или после валковой формовки, поскольку полоса сворачивается и, следовательно, пространство между кромками уменьшается. Кроме того, поскольку трудно обеспечить, чтобы устройство, которое выполняет фрезерование или шевингование, вертикально ограничивало полосу только посредством самого этого устройства, то требуется высокая точность позиционирования для установки устройства в сочетании с установкой устройства для выдерживания местоположения, через которое проходит полоса. По этой причине следует повысить жесткость места расположения каждого устройства, и, следовательно, требуется более широкое пространство для установки. Таким образом, предпочтительно, чтобы фрезерующее или шевинговальное устройство было установлено в месте перед валковой формовкой.

При этом для эффективного формирования уклона на правой и левой боковых кромках, предпочтительно, чтобы фрезерующее или шевинговальное устройство было выполнено таким образом, чтобы включать в себя фрезерующий или шевингующий ролик, которые наклонены к вертикальной кромке в направлении толщины.

Для формирования уклона на боковой кромке на стороне другой поверхности, предпочтительно, чтобы в середине валковой формовки использовалась клеть для формовки в калибре с кромконаправляющим элементом. После того как в клети для формовки в калибре с кромконаправляющим элементом валок калибра с кромконаправляющим элементом заполняется полосой, боковая кромка подвергается высокому давлению. Поэтому предпочтительно, чтобы в клети для формовки в калибре с кромконаправляющим элементом форма кромконаправляющего элемента имела двухступенчатый уклон, и эта форма кромконаправляющего элемента воспроизводилась на полосе с использованием сильного прижатия боковой кромки полосы.

Как было описано выше, в предшествующем уровне техники, описанном в патентном документе 3 или 4, часть боковой кромки полосы прижимается к кромконаправляющему элементу валка, имеющего форму с углублением, калибра с кромконаправляющим элементом таким образом, чтобы сформировать уклон на каждой боковой кромке полосы. Однако, согласно исследованию авторов изобретения, было понятно, что, даже если вся периферия полосы в направлении вдоль окружности не заполняет валок, имеющий форму с углублением, при поступлении полосы в валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, боковая кромка находилась под действием высокого давления со стороны кромконаправляющего элемента, так что участок кромконаправляющего элемента был в полной мере заполнен боковой кромкой. То есть было понятно, что, когда полоса поступала в валок, имеющий форму с углублением, боковая кромка полосы, контактирующая с кромконаправляющим элементом, и центральный в поперечном направлении участок полосы (участок низа полосы, имеющей форму трубы), расположенный на стороне, лежащей приблизительно на 180° напротив стороны боковой кромки, находились в состоянии прогиба, так что сила реакции полосы, которая действовала, сгибая поперечное сечение полосы в дугообразную форму, была велика, следовательно, даже если полоса не заполняла валок, имеющий форму с углублением, на боковую кромку полосы в направлении вдоль окружности действовала большая сила сжатия, в результате этого, на боковую кромку полосы действовало высокое давление со стороны кромконаправляющего элемента, и, следовательно, форма кромконаправляющего элемента непосредственно воспроизводилась на боковой кромке полосы.

Таким образом, авторы изобретения обратили внимание на то явление, что боковая кромка полосы подвергалась действию высокого давления со стороны кромконаправляющего элемента при формовке в калибре с кромконаправляющим элементом, и придумали способ формировать заданный уклон на боковой кромке полосы, активно используя данное явление. То есть, они обнаружили, что при формировании кромконаправляющего элемента с двумя или более ступенями уклона, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была мала, боковая кромка полосы могла быть сформирована с требуемым уклоном, таким образом, боковая кромка полосы могла быть сформирована с надлежащим уклоном непосредственно перед контактной сваркой.

Изобретение основано на вышеупомянутом соображении и имеет следующие признаки.

1. Производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, отличающееся тем, что включает в себя по меньшей мере устройство для подачи полосы, устройство для правки формы, устройство для выполнения валковой формовки, индукционный нагреватель, и устройство для приведения в контакт кромок полосы посредством сжатия, и имеет устройство для фрезерования или абразивного шлифования кромок полосы или валок, имеющий форму с углублением, после устройства для правки формы.

2. Производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, отличающееся тем, что включает в себя по меньшей мере устройство для подачи полосы, устройство для правки формы, устройство для выполнения валковой формовки, индукционный нагреватель, и устройство для приведения в контакт кромок полосы посредством сжатия, и имеет устройство для формовки в калибре с кромконаправляющим элементом, включающее в себя кромконаправляющий элемент, имеющий по меньшей мере две ступени уклона, в середине валковой формовки.

3. Производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, отличающееся тем, что включает в себя по меньшей мере устройство для подачи полосы, устройство для правки формы, устройство для выполнения валковой формовки, индукционный нагреватель, и устройство для приведения в контакт кромок полосы посредством сжатия, и имеет устройство для фрезерования или абразивной обработки кромок полосы или валок, имеющий форму с углублением, после устройства для правки формы и устройство для формовки в калибре с кромконаправляющим элементом, включающее в себя кромконаправляющий элемент, имеющий по меньшей мере две ступени уклона, в середине валковой формовки.

4. Производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, по предшествующему пункту 1 или 3, отличающееся тем, что режущее устройство сконструировано таким образом, что фрезерующие лезвия расположены в форме ролика для фрезерования кромок полосы.

5. Производственное оборудование для труб, получаемых контактной сваркой, имеющих превосходные характеристики сварного шва, по предшествующему пункту 1 или 3, отличающееся тем, что шлифовальное устройство сконструировано таким образом, что шлифовальный камень расположен в форме ролика для абразивного шлифования кромок полосы.

6. Производственное оборудование для труб, получаемых контактной сваркой имеющих превосходные характеристики сварного шва, по предшествующему пункту 2 или 3, отличающееся тем, что устройство, которое формирует уклон на кромках на стороне внутреннего диаметра полосы, и устройство, которое формирует уклон на кромках на стороне наружного диаметра полосы, предусмотрены отдельно друг от друга.

7. Производственное оборудование для труб, получаемых контактной сваркой имеющих превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 6, отличающееся тем, что уклон на полосе непосредственно перед контактной сваркой выполняется таким, что угол от поверхности кромки полосы до вертикального направления находится в диапазоне от 25° до 50°, а длина перпендикуляра от места начала уклона до места его конца на одной стороне составляет от 20% до 45% толщины полосы.

Краткое описание чертежей

Фиг.1 - схема производственного оборудования для труб, получаемых контактной сваркой, согласно одному варианту реализации изобретения;

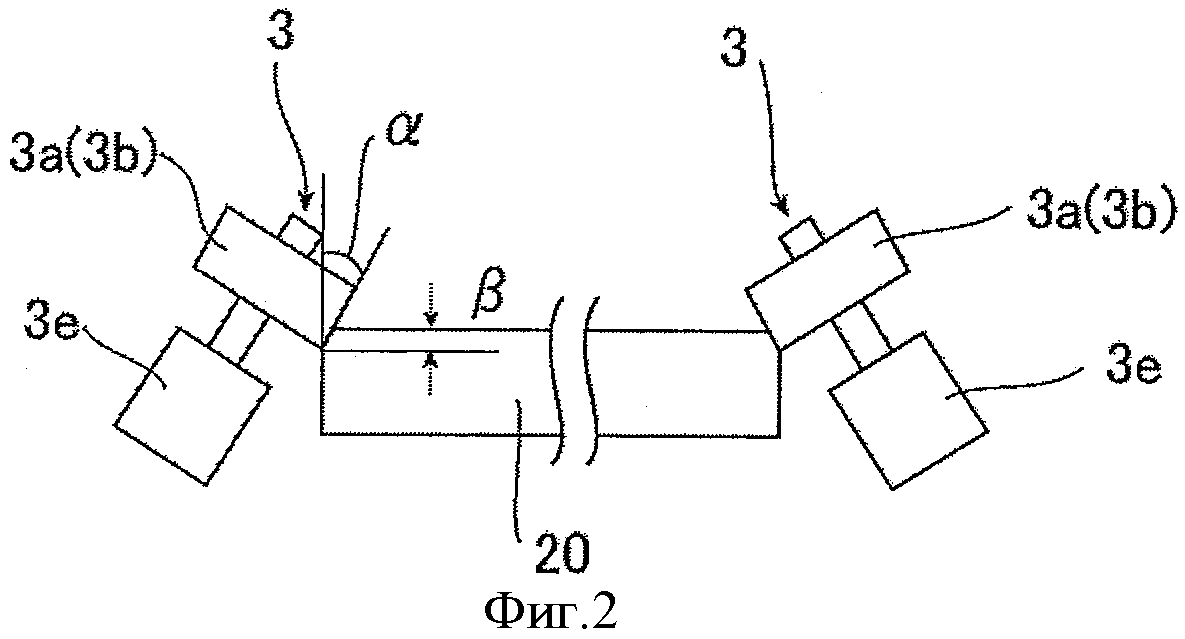

Фиг.2 - вид по линии А-А на фиг.1;

Фиг.3А и 3В - соответственно, частичная деталировка по фиг.2;

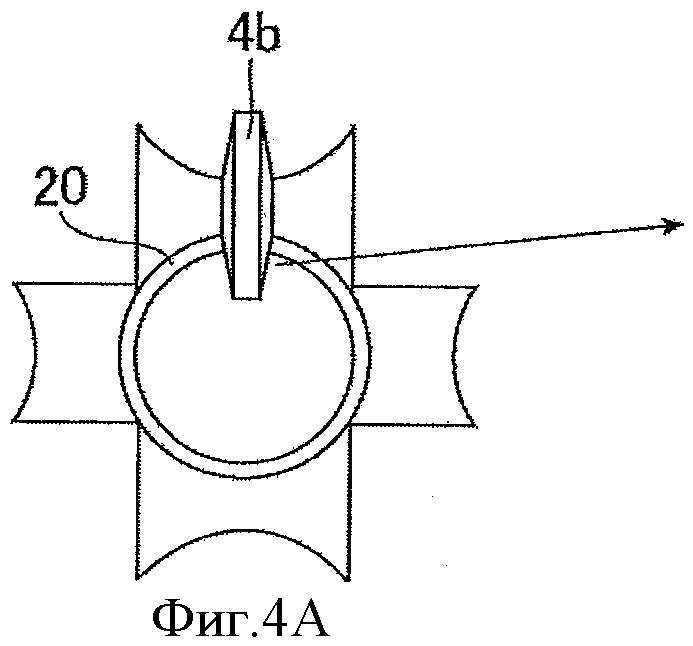

Фиг.4А - вид по линии В-В на фиг.1;

Фиг.4В - детальный вид по фиг.4А;

Фиг.4С - схема уклона на кромке полосы;

Фиг.5А - вид по линии В-В на фиг.1 согласно другому варианту реализации изобретения;

Фиг.5В - детальный вид по фиг.5А;

Фиг.5С - схема уклона на кромке полосы;

Фиг.6A-6F - схемы производственного оборудования для труб, получаемых контактной сваркой, согласно другому варианту реализации изобретения; и

Фиг.7 - схема производственного оборудования для труб, получаемых контактной сваркой, соответствующего предшествующему уровню техники.

Наименование узлов и деталей

Осуществление изобретения

Далее описывается предпочтительный вариант реализации изобретения.

Фиг.1 показывает производственное оборудование для труб, получаемых контактной сваркой, согласно варианту осуществления изобретения. Это производственное оборудование имеет базовую конфигурацию, включающую в себя разматыватель 1 для подачи полосы 20; правильную машину 2 для придания полосе 20 плоской формы; машину 5 для валковой формовки для постепенного сворачивания выправленной полосы 20; индукционный нагреватель 6 для индукционного нагрева двух боковых кромок, правой и левой, свернутой полосы 20; сдавливающий валок (секцию контактной сварки) 7, для обеспечения контакта прошедших индукционный нагрев боковых кромок посредством сжатия с образованием трубы 21; борторезку 8 для фрезерования наплавочного валика, предназначенную для фрезерования участка наплавочного валика трубы 21; калибровочный стан 9 для правки наружного диаметра трубы 21 после фрезерования наплавочного валика; и трубоотрезной станок 10 для разрезания правленой по наружному диаметру трубы 21 на отрезки заданной длины. Машина 5 для валковой формовки имеет на последней стадии заданное количество (здесь две) клетей 4 для формовки в калибре с кромконаправляющим элементом.

В дополнение к базовой конфигурации, производственное оборудование для труб, получаемых контактной сваркой, согласно варианту реализации изобретения, имеет фрезерующее или шевинговальное средство 3 для формирования уклона на двух боковых кромках, правой и левой, на верхней стороне полосы 20, причем средство 3 расположено между правильной машиной 2 и машиной 5 для валковой формовки. Как показано на фиг.2 и на фиг.3А и 3В фрезерующее или шевинговальное средство 3 посредством двигателя 3е приводит во вращение фрезерующую борторезку 3а, содержащую фрезерующие лезвия, расположенные на ролике (фиг.3А), или шевинговальный камень 3b в форме ролика (фиг.3В), при этом фрезерующая или шевинговальная поверхность этого средства параллельна оси ролика. Фрезерующие лезвия могут быть наклонены по отношению к оси ролика. Пара фрезерующих или шевингующих средств 3 располагаются справа и слева в поперечном направлении по отношению к полосе 20, и ось каждого ролика наклонена под заданным углом α по отношению к вертикальному направлению, благодаря чему две боковые кромки, правая и левая, на верхней стороне полосе 20 формируются с заданным уклоном (угол наклона от боковой кромки до верха составляет α, а расстояние в направлении толщины полосы от верха до места начала уклона на боковой кромке составляет β). Далее фрезерующая борторезка 3а, включающий в себя фрезерующие лезвия, расположенные на ролике, именуется фрезерующим роликом 3а, а шевингующий камень 3b в виде ролика именуется шевингующим роликом 3b.

Кроме того, как показано на фиг.4А и на фиг.4В, производственное оборудование для труб, получаемых контактной сваркой, согласно варианту реализации изобретения сконструировано таким образом, что конечная клеть 4b клети 4 для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон (угол уклона второй ступени составляет α, а вертикальная длина склона второй ступени составляет β, и такая форма образуется на боковых кромках полосы 20, тем самым две боковые кромки, правая и левая, на нижней стороне полосы 20 (на стороне внешней поверхности трубы 21) формируются с заданным уклоном (угол наклона от боковой кромки до низа составляет α, а расстояние в направлении толщины полосы от места начала уклона на боковой кромке до низа составляет β).

В производственном оборудовании для труб, получаемых контактной сваркой, выполненной согласно вышесказанному, в случае, когда через нее последовательно пропускают полосы 20, имеющие различную толщину, при формировании заданного уклона на двух боковых кромках, правой и левой, на верхней стороне и нижней стороне каждой полосы 20, две боковые кромки, правая и левая, на верхней стороне полосы 20 фрезеруются или шевигнуются при этом фрезерующий ролик 3а или шевингующий ролик 3b наклонен на заданный угол α, и положение ролика 3а или 3b в направлении высоты точно отрегулировано, так что две боковые кромки, правая и левая, на верхней стороне полосы 20 формируются с заданным уклоном, и форма кромконаправляющего элемента образуется на двух боковых кромках, правой и левой, на нижней стороне полосы 20 в конечной клети 4b при формовке в калибре с кромконаправляющим элементом. Таким образом, поскольку в отличие от предшествующего уровня техники не требуется менять валок, имеющий форму с углублением, для каждой из полос, имеющих различную толщину, две боковые кромки, правая и левая, полосы 20 могут быть сформированы с заданным уклоном в зависимости от толщины полосы без снижения эффективности производства.

Как сказано выше, в производственном оборудовании для труб, получаемых контактной сваркой, согласно этому варианту реализации изобретения, две боковые кромки, правая и левая, полосы 20 перед контактной сваркой могут быть требуемым образом сформированы с заданным уклоном, в соответствии с изменением толщины полосы 20. Поэтому качество сварки может поддерживаться на высоком уровне и, следовательно, можно эффективно изготавливать трубу, имеющую превосходные характеристики сварного шва.

Предпочтительно, чтобы уклон, формируемый на двух боковых кромках, левой и правой, полосы 20 выполнялся таким образом, чтобы угол от вертикальной кромки в направлении толщины полосы (угол наклона от боковой кромки до верха или низа полосы 20) α составлял от 25° до 50°, а длина в направлении толщины от начала уклона до его конца (расстояние между местом начала уклона и верхом или низом на боковой кромке полосы 20) β составляла от 20% до 40% толщины полосы.

То есть, когда угол α наклона меньше, чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что обусловливает снижение ударной вязкости или прочности после контактной сварки, а когда угол α наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки. Кроме того, когда расстояние β меньше, чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда расстояние β больше, чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки.

Фиг.1 показывает базовую конфигурацию производственного оборудования для труб, получаемых контактной сваркой, согласно другому варианту осуществления изобретения. Это производственное оборудование имеет базовую конфигурацию, включающую в себя разматыватель 1 для подачи полосы 20; правильную машину 2 для правки полосы 20 с обеспечением ее плоской формы; машину 5 для валковой формовки для постепенного сворачивания выправленной полосы 20; индукционный нагреватель 6 для индукционного нагрева двух боковых кромок, правой и левой, свернутой полосы 20; сдавливающий валок (секцию контактной сварки) 7, для приведения в контакт прошедших индукционный нагрев боковых кромок посредством сжатия таким образом, чтобы образовать трубу 21; борторезка 8 для фрезерования наплавочного валика на трубе 21; калибровочный стан 9 для правки наружного диаметра трубы 21 после фрезерования наплавочного валика; и трубоотрезной станок 10 для разрезания трубы 21 на отрезки заданной длины. Машина 5 для валковой формовки имеет на последней стадии заданное количество (здесь две) клетей 4 для формовки в калибре с кромконаправляющим элементом.

В производственном оборудовании для труб, получаемых контактной сваркой, согласно изобретению, кромконаправляющий элемент первой клети 4а имеет типичный одноступенчатый уклон, как показано на фиг.4А, и фиг.4В, а кромконаправляющий элемент конечной клети (здесь второй клети) 4b имеет двухступенчатый уклон (угол уклона второй ступени составляет α, а вертикальная длина склона второй ступени составляет β), за счет чего такая форма образуется на двух боковых кромках, правой и левой, полосы 20, тем самым, как показано на фиг.4С, две боковые кромки, правая и левая, на стороне, которая будет внешней стороной поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Уклон, формируемый на двух боковых кромках, левой и правой, полосы 20 выполняется таким образом, чтобы угол от вертикальной кромки в направлении толщины полосы (угол наклона от боковой кромки полосы 20 до поверхности, которая будет внешней поверхностью трубы) α составлял от 25° до 50°, а длина в направлении толщины от места начала уклона до места его конца (расстояние между местом начала уклона на боковой кромке и поверхностью, которая будет внешней трубы, в направлении толщины полосы) β составляет от 20% до 40% толщины полосы.

Это объясняется тем, что когда угол α наклона меньше, чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что вызывает снижение ударной вязкости или прочности после контактной сварки, а когда угол α наклона больше, чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки. Кроме того, когда расстояние β меньше, чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда расстояние β больше чем 40% толщины полосы, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки.

Как было описано выше, в этом варианте реализации изобретения, форма кромконаправляющего элемента конечной клети 4b для формовки в калибре с кромконаправляющим элементом выполнена таким образом, чтобы обеспечивать уклон, имеющий два угла, и эта форма кромконаправляющего элемента образуется на двух боковых кромках, правой и левой, полосы 20, следовательно, форма каждой боковой кромки полосы (20) может быть образована с требуемым уклоном непосредственно перед контактной сваркой. В результате расплавленная сталь во время контактной сварки отводится в достаточной мере, и включения надежно удаляются и, следовательно, может быть получена труба, имеющая превосходные характеристики сварного шва.

В вышеприведенном описании за счет изменения формы двухступенчатого уклона можно также образовать с заданным уклоном две боковых кромки, правую и левую, на стороне, которая будет внутренней стороной поверхности трубы.

Производственное оборудование для труб, получаемых контактной сваркой, согласно еще одному другому варианту реализации изобретения также имеет базовую конфигурацию, показанную на фиг.1.

В производственном оборудовании для труб, получаемых контактной сваркой, согласно этому варианту реализации изобретения, при том, что кромконаправляющий элемент первой клети 4а для формовки имеет типичный одноступенчатый уклон, как показано на фиг.5А и фиг.5В, а кромконаправляющий элемент конечной клети (здесь второй клети) 4b имеет трехступенчатый уклон (вертикальная длина склона второй ступени составляет δ, угол уклона второй ступени составляет γ, а вертикальная длина склона третьей ступени составляет β), и такая форма образуется на двух боковых кромках, правой и левой, полосы 20, тем самым, как показано на фиг.5С, две боковые кромки правая и левая формируются с заданным уклоном на стороне, которая будет внешней стороной поверхности трубы, (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β), и две боковые кромки, правая и левая, на стороне, которая будет внутренней стороной поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, и расстояние в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). Однако, когда один из углов трехступенчатого кромконаправляющего элемента больше, чем угол в вертикальном направлении валка калибра с кромконаправляющим элементом, боковая кромка полосы формируется кромконаправляющим элементом, что может привести к следам, именуемым "усами", приводящим к образованию дефекта во время формовки в калибре, или порождающим искру в ходе контактной сварки. Следовательно, предпочтительно, чтобы угол на кромконаправляющем элементе не превышал угол в вертикальном направлении валка калибра с кромконаправляющим элементом.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы 20, выполняется таким образом, чтобы угол α наклона от боковой кромки полосы 20 до поверхности, которая будет внешней поверхностью трубы, и угол γ наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляют, соответственно, от 25° до 50°, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в направлении толщины полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляют, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол α или γ наклона меньше, чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что обусловливает снижение ударной вязкости или прочности после контактной сварки, и когда угол α или γ наклона больше, чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после окончания контактной сварки. Кроме того, когда расстояние β или ϕ начала уклона меньше, чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, и когда расстояние β или ϕ начала уклона больше, чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки.

Как было описано выше, в этом варианте реализации изобретения форма кромконаправляющего элемента конечной клети 4b для формовки в калибре с кромконаправляющим элементом выполнена таким образом, что содержит уклон, имеющий три угла, и эта форма кромконаправляющего элемента отпечатывается на двух боковых кромках, правой и левой, полосы 20, следовательно, форма каждой боковой кромки полосы 20 может быть образована с требуемым уклоном непосредственно перед контактной сваркой. В результате этого расплавленная сталь во время контактной сварки отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, имеющая превосходные характеристики сварного шва.

Производственное оборудование для труб, получаемых контактной сваркой, согласно еще одному другому варианту реализации изобретения, также имеет базовую конфигурацию, показанную на фиг.1.

В производственном оборудовании для труб, получаемых контактной сваркой, согласно этому варианту реализации изобретения, как показано на фиг.6А и фиг.6В, кромконаправляющий элемент первой клети 4а для формовки в калибре, находящейся на более ранней стадии, имеет двухступенчатый уклон (вертикальная длина склона первой ступени составляет δ и угол уклона второй ступени составляет γ); и такая форма образуется на двух боковых кромках, правой и левой, полосы 20, тем самым, как показано на фиг.6С, две боковые кромки, правая и левая, формируются с заданным уклоном, на стороне, которая будет внутренней стороной поверхности трубы (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, а расстояние в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). В дополнение к этому, как показано на фиг.6D и фиг.6Е кромконаправляющий элемент конечной клети (здесь второй клети) 4b для формовки, находящейся на более поздней стадии, имеет двухступенчатый уклон (угол уклона второй ступени составляет α, а вертикальная длина склона второй ступени составляет β), и такая форма образуется на двух боковых кромках, правой и левой, полосы 20, тем самым, как показано на фиг.6F, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Когда каждая боковая кромка на стороне, которая будет внутренней поверхностью трубы, формируются с уклоном посредством первой клети 4а для формовки в калибре, сформированный участок получает значительный наклеп благодаря высокому давлению, следовательно, даже если боковая кромка далее формируется с уклоном посредством второй клети 4b для формовки уклон, образованный первой клетью 4а относительно трудно сминаем. Следовательно, после окончания формовки в калибре боковые кромки полосы могут быть сформированными с заданным уклоном на каждой из сторон внутренней и внешней поверхности трубы.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы 20, выполняется таким образом, чтобы угол α наклона от боковой кромки полосы 20 до поверхности, которая будет внешней поверхностью трубы, и угол γ наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляют, соответственно, от 25° до 50°, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в направлении толщины полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляют, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол α или γ наклона меньше, чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что обусловливает снижение ударной вязкости или прочности после контактной сварки, и когда угол α или 7 наклона больше, чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки. Кроме того, когда расстояние β или (ϕ) начала уклона меньше, чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения имеют тенденцию оставаться, и когда расстояние β или ϕ начала уклона больше, чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе - изделии после контактной сварки.

Как было описано выше, в этом варианте реализации изобретения формовка в калибре с кромконаправляющим элементом выполняется таким образом, что форма кромконаправляющего элемента первой клети 4а, находящейся на более ранней стадии, и форма кромконаправляющего элемента конечной клети (здесь второй клети) 4b, находящейся на более поздней стадии, выполнены таким образом, что включают в себя уклон, имеющий соответственно два угла, и соответствующие формы кромконаправляющих элементов образуются на двух боковых кромках, правой и левой, полосы 20, следовательно, боковые кромки полосы 20 могут быть сформированы с надлежащим уклоном непосредственно перед выполнением контактной сварки. В результате этого расплавленная сталь во время контактной сварки отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, имеющая превосходные характеристики сварного шва.

В вышеописанном варианте реализации изобретения причина, по которой боковые кромки на стороне внутренней поверхности трубы или на стороне внешней поверхности трубы формируются с уклоном посредством конечной клети (здесь - второй клети) 4b для формовки в калибре, заключается в том, что, поскольку контактная сварка выполняется непосредственно после этого, она может быть выполнена при сохранении превосходного уклона. Однако, также приемлемо и то, чтобы боковые кромки полосы формировались с уклоном посредством начальной клети для формовки в калибре или средней клети, но не формировались с уклоном посредством конечной клети. При формировании с уклоном боковых кромок полосы, боковые кромки получают значительный наклеп благодаря высокому давлению, поэтому, даже если боковые кромки после этого подвергаются формовке в калибре с кромконаправляющим элементом, уклон относительно трудно сминаем, и следовательно, состояние, при котором боковые кромки сформированы с уклоном, может быть сохранено даже после окончания формовки.

Пример 1

Полоса (стальная полоса), имеющая 1920 мм в ширину и 19,1 мм в толщину, была использована для изготовления труб, получаемых контактной сваркой, имеющих 600 мм в диаметре, и затем для изготовления труб, получаемых контактной сваркой, имеющих 600 мм в диаметре, была использована полоса (стальная полоса), имеющая 1920 мм в ширину и 11,3 мм в толщину.

Из сварного шва изготовленных труб, получаемых контактной сваркой, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре минус 46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Дж или более, и коэффициент поверхности хрупкого разрушения 35% или менее были соответственно выбраны в качестве допустимого диапазона рабочих характеристик.

(Пример по изобретению)

В качестве примера по изобретению для изготовления труб, получаемых контактной сваркой, было использовано производственное оборудование, соответствующее варианту реализации изобретения, показанному на фиг.1. При этом фрезерующий ролик 3а, показанный на фиг.3А, использовался в качестве фрезерующего или шевингующего средства (3) для формирования уклона на двух боковых кромках, с верхней стороны полосы. Угол наклона уклона на любой стороне из числа верхней стороны и нижней стороны выполнялся равным 30°.

(Пример предшествующего уровня техники)

В качестве примера предшествующего уровня техники для изготовления труб, получаемых контактной сваркой, было использовано производственное оборудование, показанное на фиг.7.

Были проведены измерения значений ударной вязкости по Шарпи и коэффициента поверхности хрупкого разрушения сварного шва труб, получаемых контактной сваркой, изготовленных в соответствии с вышесказанным; результаты измерений показаны в Таблице 1.

Как видно из Таблицы 1, в этом примере по изобретению сварной шов имеет высокую прочность на удар и малый коэффициент поверхности хрупкого разрушения, то есть ударная вязкость превосходна, и надежность изделий высока. Напротив, в примере предшествующего уровня техники сварной шов имеет низкую прочность на удар и большой коэффициент поверхности хрупкого разрушения, то есть ударная вязкость снижена и надежность изделий низка.

Пример 2

Полоса (стальная полоса), имеющая 1920 мм в ширину и 19,1 мм в толщину, была использована для изготовления труб, получаемых контактной сваркой, имеющих 600 мм в диаметре. Из сварного шва изготовленных труб, получаемых контактной сваркой, были вырезаны образцы для испытаний, и они были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре - 46°С, и были измерены значения ударной вязкости по Шарпи и отношения поверхности хрупкого разрушения. Значение ударной вязкости по Шарпи, составляющее 125 Джоулей или более, и коэффициент поверхности хрупкого разрушения 35% или менее были, соответственно, определены в качестве допустимого диапазона рабочих характеристик.

(Пример по изобретению)

В качестве примера по изобретению для изготовления труб, получаемых контактной сваркой, было использовано производственное оборудование для труб, получаемых контактной сваркой, соответствующее другому варианту реализации изобретения, описанному выше. Любой угол из числа: угла α наклона на стороне, которая будет стороной внешней поверхности трубы, и угла γ наклона на стороне, которая будет стороной внутренней поверхности трубы, выполнялся равным 25°.

(Пример предшествующего уровня техники)

В качестве примера предшествующего уровня техники, для изготовления труб, получаемых контактной сваркой, было использовано относящееся к предшествующему уровню техники производственное оборудование по фиг.7.

Были проведены измерения значений ударной вязкости по Шарли и коэффициентов поверхности хрупкого разрушения сварного шва труб, получаемых контактной сваркой, изготовленных в соответствии с вышесказанным, и результаты измерений показаны в Таблице 2. Кроме того, непосредственно перед контактной сваркой были вырезаны и отобраны боковые кромки полос, и были исследованы формы боковых кромок, и результаты такого исследования также описаны.

Как видно из Таблицы 2, в этом примере по изобретению сварной шов имеет высокую прочность на удар и малый коэффициент поверхности хрупкого разрушения, то есть ударная вязкость превосходна, и надежность изделий высока. Напротив, в примере предшествующего уровня техники сварной шов имеет низкую прочность на удар и большой коэффициент поверхности хрупкого разрушения, то есть ударная вязкость снижена, и надежность изделий низка.

Реферат

Изобретение относится к оборудованию для изготовления труб с требуемой ударной вязкостью сварного шва, таких как трубы для нефтяных скважин или труб с требуемой прочностью сварного шва, таких как обсадные трубы для нефтяных скважин. Оборудование для производства труб контактной сваркой содержит устройство для подачи полосы, устройство для правки формы, устройство валковой формовки в клетях с калибрами с кромконаправляющими элементами, индукционный нагреватель и устройство для обеспечения контактной сварки кромок полосы посредством сжатия. Кромконаправляющие элементы обеспечивают создание уклона на боковых кромках на обеих сторонах внутренней и внешней поверхностей полосы и имеют две ступени уклона. Кромконаправляющий элемент первой клети выполнен с возможностью формирования заданного уклона на правой и левой боковых кромках полосы на стороне, которая соответствует внутренней стороне поверхности трубы. Кромконаправляющий элемент второй конечной клети выполнен с возможностью формирования заданного уклона на правой и левой боковых кромках полосы на стороне, которая соответствует внешней стороне поверхности трубы. Изобретение обеспечивает получение сварных труб, имеющих превосходные характеристики сварного шва. 1 з.п. ф-лы, 2 табл., 7 ил.

Комментарии