Способ замены верхнего штампа гибочного пресса и каретка верхнего штампа - RU2630094C2

Код документа: RU2630094C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу замены верхнего штампа на переднем конце пуансона гибочного пресса для производства используемых при строительстве магистральных трубопроводов и т.п. толстых стальных труб большого диаметра посредством многократного выполнения операции трехточечной гибки, и с помощью каретки верхнего штампа, используемой для замены верхнего штампа.

Уровень техники

Как правило, при изготовлении толстых стальных труб большого диаметра, предназначенных для создания магистральных трубопроводов, стальных конструкций и т.п., широко применяется так называемая UOE-технология (U - придание U-образной формы, О - придание O-образной формы, Е - экспандирование). При формовке стальной трубы UOE производится прессовка стального листа заданной толщины, длины и ширины с приданием ему U-образной формы, затем производится прессовка с приданием О-образной формы, после чего производится сварка состыкованных концов листа, в результате чего получают заготовку трубы; затем производят раздачу трубы в направлении по окружности с целью получения идеальной круглой формы (так называемое экспандирование трубы). Кроме того, в последние годы с целью повышения безопасности и для увеличения размера все чаще применяют трубы большего диаметра, большей длины, с более толстыми стенками и из более прочной листовой стали.

Однако при производстве стальных труб по вышеупомянутой технологии UOE, пресс, используемый при формовке толстолистовой стали увеличенной толщины, увеличенной длины и из более прочной стали, для придания ему U-образной и О-образной формы, испытывает большие нагрузки и должен обладать большой мощностью. Таким образом, существует проблема, заключающаяся в том, что при использовании обычного UOE-технологического оборудования для производства стальных труб может иметь место значительное сокращение ассортимента продукции или значительное снижение производительности.

В связи с этим была разработана и применена на практике методика снижения нагрузки на гибочный пресс при производстве стальных труб большого диаметра из листового материала большой толщины, большой длины и высокой прочности. При таком способе после загибания краев стального листа по ширине (так называемая краевая гибка) несколько раз производится процесс трехточечной гибки стального листа при подаче данного листа в направлении по ширине на заданную величину, чтобы получить заготовку практически цилиндрической формы (открытая труба), имеющей открытую часть, после чего выполняется сварка встык противоположных краев трубы и ее экспандирование, в результате чего форма трубы корректируется, и получают готовую стальную трубу.

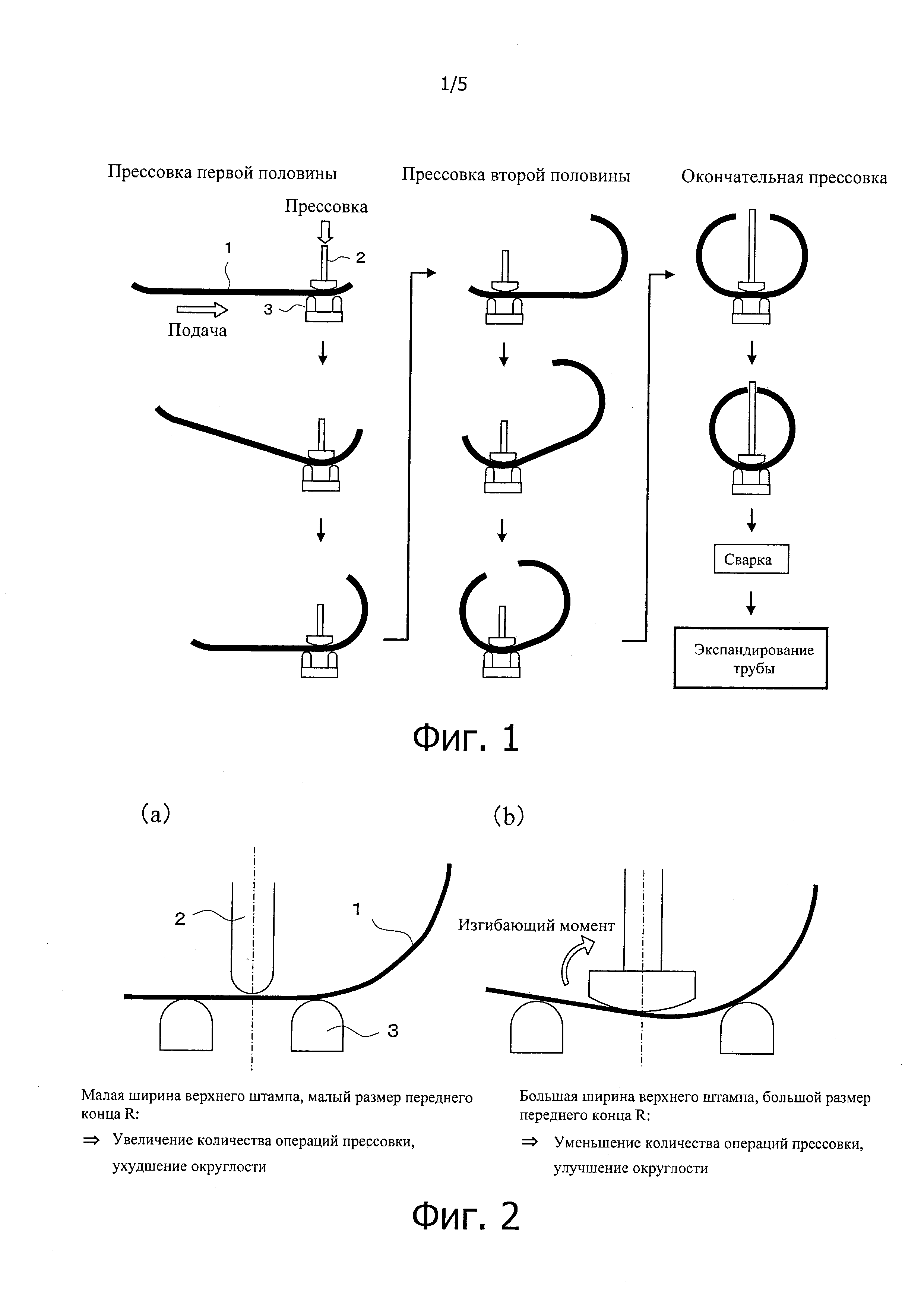

На Фиг. 1 представлена схема, схематично способ производства стальной трубы с помощью вышеупомянутого способа гибки прессом. При таком способе производства первая трехточечная гибка выполняется несколько раз при перемещении к центру стального листа от одного края стального листа 1, край которого загнут (посредством обжимной прессовки), с помощью пуансона 2 и двух матричных элементов 3, для получения дугообразной формы одной половины стального листа за исключением центральной части (прессовка первой половины); затем, аналогичным образом, несколько раз производится трехточечная гибка второй половины стального листа при перемещении в направлении по ширине от края листа к центру с целью получения дугообразной формы второй половины листа за исключением центральной части, в результате чего лист приобретает практически С-образную форму (прессовка второй половины); затем производится прессовка оставшейся центральной части стального листа (окончательная прессовка), в результате чего получают заготовку практически цилиндрической формы (открытую трубу) с несоединенными краями, и, наконец, производится стыковая сварка противоположных краев, в результате чего получают готовую стальную трубу. Кроме того, в некоторых случаях краевая гибка толстолистовой стали является невозможной.

Гибочный пресс, применяемый для описанной выше трехточечной гибки, имеет два матричных элемента, расположенные в направлении подачи толстого стального листа на определенном расстоянии друг от друга, и пуансон, который может перемещаться вертикально, входя в пространство между двумя вышеупомянутыми матричными элементами, и служит для прессовки стального листа, помещенного на матричные элементы, придавая ему изогнутую форму. Пуансон содержит верхний штамп, т.е. элемент, прикрепленный к переднему концу пуансона 2 и входящий в непосредственный контакт с толстым стальным листом, т.е. материалом, который подлежит обработке (далее везде мы будем называть его просто "верхний штамп"), а также несущий элемент пуансона (далее везде просто "штанга"), соединенный с главным корпусом гибочного пресса и удерживающий верхний штамп на переднем крае пуансона; при этом верхний штамп и несущий элемент пуансона прикреплены друг к другу разъемными фиксирующими болтами. Далее, штанга является цельным элементом, но верхний штамп, как правило, состоит из нескольких сегментов, так что операции закрепления и снятия, а также техобслуживание легко выполняются.

Кроме того, в качестве способа замены верхнего штампа были предложены несколько способов замены инструмента для небольшого гибочного пресса и штамповочного пресса (например, см. патентные документы 1 - 4). Однако данные способы и технологии могут быть использованы только для небольших гибочных и штамповочных прессов, и не подходят для замены верхнего штампа гибочного пресса для производства труб большого диаметра.

Патентный документ 1: JP 11-005131 А

Патентный документ 2: JP 2001-276936 А

Патентный документ 3: JP 2002-096120 А

Патентный документ 4: JP 2001-150032 А

Раскрытие изобретения

Периодически возникает необходимость замены верхнего штампа, прикрепленного к переднему концу пуансона, в связи с изменением размеров (внутреннего и внешнего диаметров) изготовляемой стальной трубы и изменением толщины стального листа.

Однако при этом возникает проблема, которая заключается в следующем. В предшествующем уровне техники, как показано на Фиг. 2(a), используется относительно небольшой радиус кривизны R (передний конец R) поверхности верхнего штампа, входящей в непосредственный контакт с обрабатываемым стальным листом, и при этом диапазон возможных изменений размера стальной трубы и толстого стального листа является широким. В то же время, однако, поскольку воздействие изгибающего элемента является локальным, округлость стальной трубы после формовки ухудшается, и поскольку прессовку необходимо производить понемногу, количество операций прессовки увеличивается, что приводит к снижению производительности.

Таким образом, средством решения вышеуказанной проблемы, как показано на Фиг. 2(b), является увеличение размера переднего конца R и увеличение ширины пуансона в соответствии с диаметром стальной трубы, что обеспечивает улучшение округлости трубы и повышение производительности. Однако хотя увеличение ширины пуансона или увеличение переднего конца R, как описано выше, обеспечивает улучшение округлости и повышение производительности, при этом возникает необходимость частой замены верхнего штампа в соответствии с изменениями размера стальной трубы и прочности материала. В частности, при увеличении ширины верхнего штампа происходит не только возрастание нагрузки, требуемой для прессовки, но также возникает большой изгибающий момент, действующий на основание штанги, прикрепленной к верхнему штампу, что приводит к быстрому превышению усталостной прочности пуансона в случае, когда скорость подачи стального листа является малой относительно расстояния между матричными элементами, а форма правой и левой сторон находящегося на матричных элементах толстого стального листа является асимметричной относительно центральной оси пуансона. Поэтому возникает необходимость частой замены верхнего штампа переднего конца пуансона в соответствии с изменениями размеров стальной трубы, стального листа и условий прессовки.

Как правило, способ замены верхнего штампа заключался, например, в проведении следующих операций. После установки нового верхнего штампа на большую вспомогательную пластину, данную пластину перемещают в горизонтальном положении с помощью цеховых транспортировочных средств, приспособленных для транспортировки толстого стального листа к гибочному прессу, новый верхний штамп помещают непосредственно под пуансоном (под штангой), затем пуансон опускают, таким образом, чтобы он вошел в контакт со вспомогательной пластиной в месте рядом с новым верхним штампом, отвинчивают болты, чтобы отсоединить верхний штамп от переднего конца штанги, и затем вспомогательную пластину передвигают с помощью вышеупомянутых транспортировочных средств, таким образом, чтобы поместить новый верхний штамп непосредственно под штангой, присоединяют новый верхний штамп к переднему концу штанги и прикрепляют его к переднему концу штанги болтами.

Поэтому при обычном способе замены верхнего штампа новый верхний штамп невозможно поместить точно под штангой, поскольку невозможно точно переместить вспомогательную пластину в горизонтальном направлении, а также потому, что невозможно точно отрегулировать положение верхнего штампа в положении установки на вспомогательной пластине. По этой причине установка верхнего штампа на переднем конце штанги занимает много времени. Кроме того, поскольку верхний штамп состоит из нескольких сегментов, описанную выше операцию замены необходимо повторять несколько раз. Таким образом, требуется очень длительное время для замены одного верхнего штампа, что значительно снижает производительность. Далее, поскольку при замене верхнего штампа невозможно отключить источник питания, так как необходимо поднимать и опускать пуансон, существует необходимость принятия многочисленных мер безопасности, и, таким образом, снижения производительности избежать невозможно.

Способы, описанные в патентных документах 1-4, представляют собой технологии, которые могут быть использованы лишь для небольших гибочных и штамповочных прессов, но не могут быть непосредственно применены для замены верхнего штампа гибочного пресса для труб большого диаметра.

Целью настоящего изобретения является решение вышеописанных проблем предшествующего уровня техники, и объектами изобретения являются способ замены верхнего штампа, с помощью которого замену верхнего штампа переднего конца пуансона гибочного пресса можно осуществить эффективно, быстро и безопасно, а также каретка верхнего штампа, применяемая в данном способе.

Решение проблемы

Заявителями были проведены обширные исследования с целью нахождения решения вышеописанных проблем. В результате, изобретатели обнаружили, что с помощью каретки верхнего штампа, обеспечивающей возможность одновременной установки нескольких отдельных сегментов верхнего штампа, помещая данную каретку между двумя матричными элементами под гибочным прессом в продольном направлении пуансона, можно позиционировать и поместить верхний штамп точно под пуансоном, и предпочтительно, чтобы перемещение каретки осуществлялось с помощью устройства выдвижения стальной трубы, установленного на гибочном прессе и служащего для извлечения стальной трубы по окончании прессовки, что и привело к разработке настоящего изобретения.

Таким образом, согласно настоящему изобретению, предлагается способ замены верхнего штампа на переднем конце пуансона гибочного пресса, предназначенного для гибки толстолистовой стали на матричных элементах с помощью двух матричных элементов и пуансона, вертикально перемещающегося между указанными матричными элементами, при котором задвигание верхнего штампа и его установка в положение точно под пуансоном и его выдвигание из-под пуансона осуществляется путем установки верхнего штампа на каретку верхнего штампа, которая может двигаться между двумя матричными элементами в направлении продольной оси пуансона.

В способе замены верхнего штампа согласно настоящему изобретению задвигание каретки верхнего штампа в положение точно под пуансоном и ее выдвигание из-под пуансона осуществляются с помощью устройства выдвижения стальной трубы, установленного на гибочном прессе.

Далее, в способе замены верхнего штампа согласно настоящему изобретению отсоединение верхнего штампа от переднего конца пуансона и присоединение верхнего штампа к переднему концу пуансона производятся в состоянии, при котором установочный блок верхнего штампа каретки верхнего штампа поднят и приведен в контакт с передним концом пуансона.

Далее, в способе замены верхнего штампа согласно настоящему изобретению, регулирование положения верхнего штампа, установленного на платформу верхнего штампа в установочном блоке верхнего штампа, в направлении, перпендикулярном направлению продольного перемещения пуансона, осуществляется путем перемещения платформы верхнего штампа при установке верхнего штампа.

Далее, в способе замены верхнего штампа согласно настоящему изобретению, замена верхнего штампа, состоящего из нескольких сегментов, осуществляется одновременно.

Далее, в способе замены верхнего штампа согласно настоящему изобретению, множество сегментов верхнего штампа делят на определенное количество блоков, соединяемых тонкой прокладкой, и установка на каретку верхнего штампа и снятие с нее каждого блока производится по отдельности.

Далее, согласно настоящему изобретению, предлагается каретка верхнего штампа, используемая при замене верхнего штампа на переднем конце пуансона гибочного пресса, предназначенного для гибки толстолистовой стали на матричных элементах с помощью двух матричных элементов и пуансона, вертикально перемещающегося между указанными матричными элементами, причем указанная каретка верхнего штампа может перемещаться между указанными двумя матричными элементами в направлении параллельно продольной оси пуансона, с помощью устройства, установленного на гибочном прессе, служащего для выдвигания стальной трубы после прессовки.

Кроме того, каретка верхнего штампа согласно настоящему изобретению содержит также установочный блок верхнего штампа, в который устанавливают верхний штамп, и устройство поднятия/опускания, осуществляющее подъем и опускание установочного блока верхнего штампа.

Кроме того, каретка верхнего штампа согласно настоящему изобретению содержит также механизм регулировки положения, служащий для регулирования положения верхнего штампа, установленного в установочном блоке верхнего штампа, в направлении, перпендикулярном направлению продольной оси пуансона, для каждой платформы верхнего штампа, на которой установлен верхний штамп.

Полезный эффект изобретения

Поскольку настоящее изобретение обеспечивает возможность быстрой и эффективной замены верхнего штампа гибочного пресса, это дает возможность повышения производительности при производстве сварных стальных труб большого диаметра, большой толщины стенки, большой длины и высокой прочности.

Краткое описание чертежей

На Фиг. 1 - схема способа производства стальной трубы путем формовки с помощью гибочного пресса.

Фиг. 2(a) и 2(b) - схемы, иллюстрирующие влияние ширины верхнего штампа переднего конца пуансона на показатели процесса производства стальной трубы.

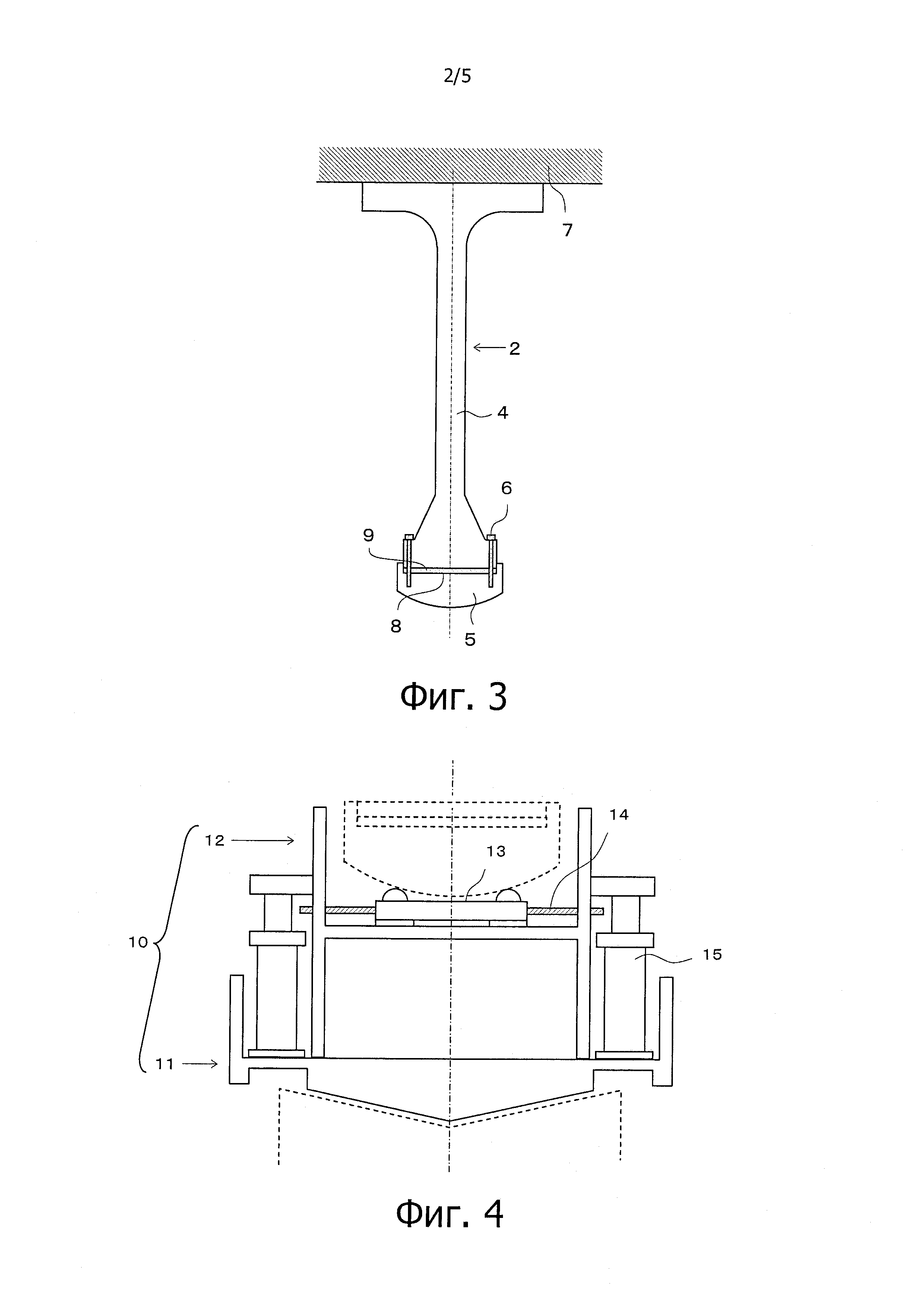

Фиг. 3 - пример конструкции пуансона гибочного пресса.

Фиг. 4 - схема поперечного сечения каретки верхнего штампа.

Фиг. 5(a) - 5(f) - схемы, демонстрирующие процесс замены верхнего штампа (способ отсоединения).

Фиг. 6(a) - 6(d) - схемы, демонстрирующие операцию отсоединения в каретке верхнего штампа.

Фиг. 7(a) и 7(b) - схемы, демонстрирующие способ замены верхнего штампа, состоящего из нескольких сегментов.

Осуществление изобретения

Объектом данного изобретения является способ замены верхнего штампа, прикрепленного к переднему концу несущего элемента пуансона гибочного пресса, предназначенного для гибки толстолистовой стали на двух матричных элементах с помощью пуансона, перемещающегося вертикально между указанными матричными элементами.

На Фиг. 3 показана схема конструкции пуансона гибочного пресса, используемого в настоящем изобретении. Пуансон содержит несущий элемент 4 (штангу), прикрепленный к основному корпусу гибочного пресса 7, и верхний штамп 5, прикрепленный к переднему концу (нижнему концу) штанги фиксирующими болтами 6. На стороне верхнего штампа, входящей в контакт с передним концом штанги, выполнены пазы 8, в которые входит нижняя часть штанги, и между пазом и передним концом штанги вставлена проставка 9.

Верхний штамп может быть цельным элементом, но, как правило, он состоит из нескольких сегментов, что делается в целях повышения производительности и удобства проведения операций с верхним штампом. Как уже указывалось выше, при обычном способе замены верхнего штампа задвигание верхнего штампа и его помещение в нижнем положении под гибочным прессом, а также выдвижение верхнего штампа из нижнего положения гибочного пресса осуществляются путем перемещения верхнего штампа, помещенного на вспомогательную пластину. Однако при вышеописанном способе невозможно точно установить верхний штамп непосредственно под передним концом штанги, и установка занимает большое количество времени, что приводит к снижению производительности. Кроме того, вследствие необходимости перемещения пуансона, операцию замены верхнего штампа необходимо производить при включенном источнике питания гибочного пресса. Поэтому необходимо принимать многочисленные меры безопасности для обеспечения безопасности проведения операции, и связанное с этим снижение производительности является неизбежным.

Таким образом, согласно настоящему изобретению, задвигание верхнего штампа и его помещение точно под пуансоном, а также выдвигание металла из-под пуансона производятся с помощью специальной каретки верхнего штампа, которая перемещается между двумя матричными элементами, установленными под гибочным прессом, в направлении по продольной оси пуансона.

Каретку верхнего штампа устанавливают в положение, отличающееся от положения при работе гибочного пресса, и при замене верхнего штампа каретку верхнего штампа устанавливают на линию выдвигания, по которой с помощью крана или иного аналогичного устройства производится выдвигание стальной трубы (открытой стальной трубы) после выполнения прессовки. Каретка верхнего штампа имеет длину, позволяющую одновременно загрузить разделенный на несколько сегментов верхний штамп, и на торцевой части гибочного пресса для перемещения в продольном направлении в направлении вверх (или вниз) выполнен, например, крюк. С другой стороны, в устройстве извлечения стальной трубы гибочного пресса, которое осуществляет извлечение стальной трубы после прессовки, предусмотрено еще одной соединительное средство, соединенное с соединительным механизмом каретки верхнего штампа, например, крюк перемещения вверх (или вниз).

Кроме того, задвигание каретки верхнего штампа из гибочного пресса в положение точно под гибочным прессом можно выполнить путем соединения соединительного механизма каретки верхнего штампа с соединительным механизмом устройства выдвижения стальной трубы и перемещения устройства выдвижения стальной трубы в направлении, противоположном направлению выдвижения стального листа.

Кроме того, выдвигание каретки верхнего штампа из-под гибочного пресса наружу из гибочного пресса можно осуществлять путем введения предусмотренного на устройстве выдвижения стальной трубы извлекающего инструмента в контакт с кареткой верхнего штампа, или путем соединения соединительного механизма каретки верхнего штампа с соединительным механизмом устройства выдвижения стальной трубы, и перемещения устройства выдвижения стальной трубы в направлении удаления стальной трубы.

Таким образом, средство передвижения (привод) устройства выдвижения стальной трубы не является ограниченным, и может приводиться, например, с помощью цепной передачи, ременной передачи или аналогичного средства, соединенного с приводящим устройством, таким как электромотор.

Кроме того, как показано пунктиром в нижней части Фиг. 4, каретка верхнего штампа может перемещаться по направляющей, образованной V-образным каналом, или по рельсам на колесах, устанавливаемых в нижней части каретки верхнего штампа, причем оба вышеуказанных технических решения могут применяться в сочетании друг с другом и являются ограничивающими. Кроме того, при применении V-образной направляющей, предпочтительно использовать конструкцию, в которой при прессовке V-образная направляющая перемещается вниз и втягивается, чтобы не мешать процессу прессовки, и поднимается только при замене верхнего штампа.

Далее, на Фиг. 4 показано поперечное сечение в направлении, перпендикулярном продольной оси пуансона (называемое "поперечным направлением"); каретка 10 верхнего штампа содержит основание 11 каретки и установочный блок 12 верхнего штампа в верхней части; поперечное сечение установочного блока 12 имеет Н-образную форму, и в верхней углубленной части установочного блока установлена платформа 13 верхнего штампа. Далее, с обеих сторон установочного блока верхнего штампа предусмотрены регулировочные болты 14, служащие для регулировки положения платформы 13 верхнего штампа; путем вращения болта можно точно отрегулировать положение платформы 13 верхнего штампа в поперечном направлении в углубленной части установочного блока верхнего штампа при установке верхнего штампа. Регулировочный болт 14 дает возможность быстро, легко и точно установить новый верхний штамп на переднем конце несущего элемента пуансона (на штанге).

Далее, основание 11 каретки и установочный блок 12 верхнего штампа отделены друг от друга, и установочный блок 12 верхнего штампа можно поднимать и опускать с помощью гидроцилиндра 15 в соответствии с функцией поднимания/опускания, указанной на стороне основания каретки. Таким образом, при прикреплении нового верхнего штампа к нижнему концу пуансона можно ввести верхний штамп в контакт с передним концом пуансона (передним концом штанги) путем поднятия верхнего штампа в положение, в котором он будет установлен на платформе верхнего штампа в установочном блоке верхнего штампа. Далее, отсоединение верхнего штампа от переднего конца пуансона можно осуществить путем введения верхнего штампа в контакт с платформой верхнего штампа посредством поднятия установочного блока верхнего штампа. Таким образом, при выполнении операции замены верхнего штампа, например, даже когда оператор выполняет операцию прикрепления верхнего штампа к переднему концу пуансона фиксирующими болтами или отсоединения под гибочным прессом, замену верхнего штампа можно выполнить более безопасно, поскольку при этом не требуется производить каких-либо операций с основным корпусом гибочного пресса.

Способ замены верхнего штампа согласно настоящему изобретению с использованием вышеописанной каретки верхнего штампа предусматривает выполнение следующих операций.

Отсоединение верхнего штампа

Процесс отсоединения верхнего штампа поясняется с помощью Фиг. 5 и 6.

Операция 1: пустую каретку 10 верхнего штампа из места хранения каретки устанавливают на линии выдвижения 16 стальной трубы (Фиг. 5(a)).

Операция 2: устройство выдвижения 17 стальной трубы перемещают вверх в положение, где находится каретка 10 верхнего штампа, и соединяют с ней (Фиг. 5(b)).

Операция 3: каретку 10 верхнего штампа помещают точно под пуансоном 2 гибочного пресса 7 с помощью устройства 17 выдвижения стальной трубы (Фиг. 5(c) и 6(a)).

Операция 4: установочный блок 12 верхнего штампа над кареткой верхнего штампа поднимают с помощью гидроцилиндра 15, чтобы привести платформу 13 верхнего штампа в установочном блоке в контакт с верхним штампом 5 переднего конца пуансона (Фиг. 5(d) и 6(b)).

Операция 5: фиксирующий болт 6 отвинчивают, чтобы отсоединить верхний штамп 5 от переднего конца пуансона (переднего конца штанги) (Фиг. 5(d) и 6(c)).

Операция 6: верхний штамп 5 и установочный блок 12 верхнего штампа опускают и помещают на основание 11 каретки верхнего штампа (Фиг. 5(e) и 6(d)).

Операция 7: каретку 10 верхнего штампа выдвигают за пределы гибочного пресса с помощью устройства выдвижения 17 стальной трубы и устанавливают на линии выдвижения 16 стальной трубы (Фиг. 5(f)).

Операция 8: производят отсоединение каретки 10 верхнего штампа от линии выдвижения 16 стальной трубы.

Прикрепление верхнего штампа

Ниже будет приведено описание способа прикрепления верхнего штампа. Поскольку данный способ, по сути, заключается в выполнении в обратном порядке операций вышеописанного способа отсоединения верхнего штампа, поясняющие чертежи для него не приводятся.

Операция 1: каретку 10 верхнего штампа с установленным на ней новым верхним штампом 5 устанавливают на линии выдвижения 16 стальной трубы.

Операция 2: устройство выдвижения 17 стальной трубы перемещают вверх в положение, где находится каретка 10 верхнего штампа, и соединяют с ней.

Операция 3: каретку 10 верхнего штампа помещают точно под пуансоном 2 гибочного пресса 7 с помощью устройства 17 выдвижения стальной трубы.

Операция 4: установочный блок 12 верхнего штампа над кареткой верхнего штампа поднимают с помощью гидроцилиндра 15, таким образом, чтобы пазы 8 нового верхнего штампа 5 в установочном блоке и передний конец (штанга) несущего элемента 4 пуансона совпали друг с другом. В этот момент положение верхнего штампа в поперечном направлении точно регулируют с помощью регулировочного болта 14 платформы 13 верхнего штампа.

Операция 5: фиксирующий болт 6 затягивают, и верхний штамп 5 прикрепляют к переднему концу штанги 4.

Операция 6: опускают установочный блок 12 верхнего штампа, помещая его на основание 11 каретки верхнего штампа.

Операция 7: выдвигают каретку 10 верхнего штампа с помощью устройства выдвижения 17 стальной трубы и устанавливают ее на линии выдвижения 16 стальной трубы.

Операция 8: каретку 10 верхнего штампа удаляют с линии выдвижения 16 стальной трубы.

Кроме того, в способе замены пуансона гибочного пресса согласно настоящему изобретению, если верхний штамп состоит из нескольких сегментов, их замена, предпочтительно, производится не по отдельности, а одновременно, поскольку это повышает эффективность выполнения операции. Однако при сравнительно большой длине верхнего штампа, единовременно установить его на каретку верхнего штампа может быть затруднительно. В таком случае, предпочтительно разделять состоящий из нескольких сегментов верхний штамп на определенное количество комплектов, получаемых путем соединения небольшого количества сегментов, и помещать данные комплекты на каретку верхнего штампа в виде блоков.

В таком случае блок имеет конструкцию, в которой в соединительной части каждого сегмента предусмотрены параллельные штифты, и соединение сегментов осуществляется с помощью болтов, причем длина каждого блока регулируется длиной проставки, вставляемой в пазы 8, выполненные на верхнем штампе. Кроме того, соединительные части между блоками, предпочтительно, выполнены таким образом, что проставка одного блока выступает из торца блока, в следующем блоке имеется пространство, не занятое проставкой, в которое входит вышеуказанная проставка предыдущего блока, и оба блока оказываются соединенными с помощью проставки.

Таким образом, состоящий из нескольких сегментов верхний штамп можно устанавливать на каретку верхнего штампа без отклонений в поперечном направлении, что дает возможность точного подсоединить верхний штамп к несущему элементу пуансона (штанге). На Фиг. 7(a) и 7(b) показан пример, в котором верхний штамп, состоящий из девяти сегментов, делится на три блока, каждый из которых содержит три сегмента. Кроме того, предпочтительно, чтобы установка нескольких блоков на каретке верхнего штампа производилась в таком порядке, при котором сначала устанавливался бы блок, в котором имеется не занятое проставкой свободное пространство.

Примеры

Были рассмотрены два варианта замены верхнего штампа гибочного пресса для производства сварных стальных труб внешним диаметром от 20 до 56 дюйм (от 50,80 см до 142,24 см) с толщиной стенки от 12,7 мм до 50,8 мм, при которых замена производилась двумя способами, а именно, способом согласно предшествующему уровню техники с использованием вспомогательной пластины, описанной в [0011] (сравнительный пример), и способом согласно настоящему изобретению (пример), и было произведено сравнение величин времени, требующегося для замены. Общая длина верхнего штампа составляет 13,5 м, штамп состоит из девяти сегментов, как показано на Фиг. 7(a) и 7(b), и замена производилась отдельными блоками, каждый из которых включал в себя три сегмента.

В результате, было выяснено, что время, требующееся для замены верхнего штампа способом согласно настоящему изобретению (Пример), на 1/3 меньше времени, требующегося для замены штампа способом согласно предшествующему уровню техники (Сравнительный пример).

Реферат

Изобретение относится к области обработки металлов давлением, в частности к гибочным прессам, предназначенным для получения стальных труб гибкой толстолистовой стали. При замене верхнего штампа на переднем конце пуансона гибочного пресса осуществляют задвигание верхнего штампа, его размещение под пуансоном и выдвигание из-под пуансона с помощью каретки, на которой размещают верхний штамп. Каретка перемещается между двумя матричными элементами в направлении вдоль продольной оси пуансона. При этом задвигание каретки в положение под пуансоном и ее выдвигание из-под пуансона производят посредством устройства выдвижения стальной трубы, установленного на гибочном прессе. Отсоединение верхнего штампа от переднего конца пуансона и присоединение производят в состоянии, при котором установочный блок верхнего штампа поднят и приведен в контакт с передним концом пуансона. В результате обеспечивается возможность осуществления быстрой и безопасной смены штампа, что позволяет повысить производительность изготовления стальных труб. 2 н. и 5 з.п. ф-лы, 7 ил.

Комментарии